JP2012201284A - 電気自動車の衝撃吸収フロア構造 - Google Patents

電気自動車の衝撃吸収フロア構造 Download PDFInfo

- Publication number

- JP2012201284A JP2012201284A JP2011069174A JP2011069174A JP2012201284A JP 2012201284 A JP2012201284 A JP 2012201284A JP 2011069174 A JP2011069174 A JP 2011069174A JP 2011069174 A JP2011069174 A JP 2011069174A JP 2012201284 A JP2012201284 A JP 2012201284A

- Authority

- JP

- Japan

- Prior art keywords

- main frame

- longitudinal direction

- battery

- floor structure

- section

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000035939 shock Effects 0.000 title claims abstract description 24

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 9

- 239000010959 steel Substances 0.000 claims abstract description 9

- 238000010521 absorption reaction Methods 0.000 claims description 3

- 238000003466 welding Methods 0.000 description 7

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 210000001015 abdomen Anatomy 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000002341 toxic gas Substances 0.000 description 1

Images

Landscapes

- Body Structure For Vehicles (AREA)

- Arrangement Or Mounting Of Propulsion Units For Vehicles (AREA)

Abstract

別途のバンパー機構を不要としつつ衝撃吸収能力に優れた車体の衝撃吸収構造を提供する。

【解決手段】

長手方向に直交する方向の断面がコ字断面を有し且つ下面に開口部102aが形成される長尺体であって、その長手方向が車体の前後方向となるように前輪の車軸中心位置以前から後輪の車軸中心位置以後にまで延在して配置した鋼板製の1本のメインフレーム102内にバッテリー140を収容可能とすると共に、メインフレーム102の幅W1を車幅全体W2の少なくとも25%以上とし、且つ、当該メインフレーム102を前輪よりも前方にまで延在させることによりメインフレーム102自体で正面衝突時の衝撃を吸収する。

【選択図】図4

Description

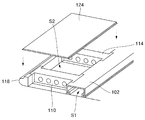

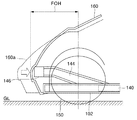

図1及び図2に示しているように、衝撃吸収フロア構造1は、下面に開口部102aが形成されるコ字断面(長手方向と直交する方向の断面)を有する長尺体であって、その長手方向が車体の前後方向となるように前輪の車軸中心位置L1以前から後輪の車軸中心位置L2以後にまで延在して配置された1本のメインフレーム102と、このメインフレーム102の側面から車体の幅方向両側にそれぞれ延在するように固定された3本ずつ(計6本)のサブフレーム104、106、108、110、112、114と、メインフレーム102と略平行に配置されサブフレーム104、108、112の先端同士を連結するサイドフレーム116、及び、サブフレーム106、110、114の先端同士を連結するサイドフレーム118と、開口部102a、並びに、メインフレーム102とサブフレーム104、106、108、110、112、114及びサイドフレーム116、118で囲まれた空間S2(以下単に「コンポーネント収容空間」という。)に対して下面側から蓋をする下部パネル部材120と、コンポーネント収容空間S2に対して上面側から蓋をする上部パネル部材122、124と、を備え、メインフレーム102、サブフレーム104、106、108、110、112、114、サイドフレーム116、118及び下部パネル部材120は溶接して固定されると共に、上部パネル部材122、124は着脱自在に取り付けられ、メインフレーム102内にバッテリー140を収容可能とすると共に、コンポーネント収容空間S2内に各種制御装置等のコンポーネント130を収容可能としている。なお、当該フロア構造1の上側にはアッパーボディー160が溶接固定される(図2参照)。

このように、メインフレーム102を前輪150よりも更に前方にまで延在させると共に、延ばしたメインフレーム150の先端から一定の範囲にはバッテリー140を収容しないことにより、メインフレーム102自体の変形で衝撃を積極的に吸収することができる。本発明ではメインフレーム102が「コの字断面」を有する鋼板製であるため、メインフレーム102自体の強度が高く、効率的に衝撃を吸収することができる、また同時に、メインフレーム102の幅W1は車全体の幅W2の25%以上となる大きさとされているので、大きな衝撃であってもメインフレーム102の変形により受け止めることができる。その結果、別途のバンパー機構を設ける必要が無く、更に大きな断面空間を有するメインフレーム102で効果的に衝撃を吸収できるので、短いオーバーハングを実現できる。即ち、取り回しに優れると共に広い居住空間を実現することができる。

102…メインフレーム

102a…開口部

102b…クランク部

102c…フランジ部

104、106、108、110、112、114…サブフレーム

116、118…サイドフレーム

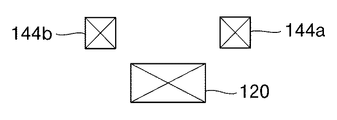

120…下部パネル部材

122、124…上部パネル部材

126、128…リヤサイドフレーム

130…コンポーネント

132…リヤアンダーパネル

140…バッテリー

142…トレイ

144…補助フレーム

146…バンパービーム

150…タイヤ

160…アッパーボディー

L1…前輪車軸中心位置

L2…後輪車軸中心位置

S1…バッテリー収納スペース

S2…コンポーネント収納スペース

Claims (6)

- 長手方向に直交する方向の断面がコ字断面を有し且つ下面に開口部が形成される長尺体であって、その長手方向が車体の前後方向となるように前輪の車軸中心位置以前から後輪の車軸中心位置以後にまで延在して配置した鋼板製の1本のメインフレーム内にバッテリーを収容可能とすると共に、

前記メインフレームの幅を車幅全体の少なくとも25%以上とし、且つ、当該メインフレームを前輪よりも前方にまで延在させることにより該メインフレーム自体で正面衝突時の衝撃を吸収する

ことを特徴とする電気自動車の衝撃吸収フロア構造。 - 長手方向に直交する方向の断面がコ字断面を有し且つ下面に開口部が形成される長尺体であって、その長手方向が車体の前後方向となるように前輪の車軸中心位置以前から後輪の車軸中心位置以後にまで延在して配置した鋼板製の1本のメインフレーム内にバッテリーを収容可能とすると共に、

前記メインフレームは、車体の両側からそれぞれ車幅全体の40%分幅方向内側位置にまで架かるように幅広に構成されている

ことを特徴とする電気自動車の衝撃吸収フロア構造。 - 請求項1または2において、

前記メインフレームは、断面視、コ字断面の下端から内側に突起したクランク部を有する

ことを特徴とする電気自動車の衝撃吸収フロア構造。 - 請求項1〜3のいずれかにおいて、

前記開口部は、板状部材で閉塞されている

ことを特徴とする電気自動車の衝撃吸収フロア構造。 - 請求項1〜4のいずれかにおいて、

前記メインフレームの途中には、当該メインフレームの先端位置より高い位置にまで延在する補助フレームが固定され、当該補助フレームの先端にバンパービームが固定される

ことを特徴とする電気自動車の衝撃吸収フロア構造。 - 請求項1〜5のいずれかにおいて、

前記メインフレームの前端から所定分だけ奥まった位置にバッテリーを収容する

ことを特徴とする電気自動車の衝撃吸収フロア構造。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011069174A JP2012201284A (ja) | 2011-03-28 | 2011-03-28 | 電気自動車の衝撃吸収フロア構造 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011069174A JP2012201284A (ja) | 2011-03-28 | 2011-03-28 | 電気自動車の衝撃吸収フロア構造 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012201284A true JP2012201284A (ja) | 2012-10-22 |

Family

ID=47182695

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011069174A Pending JP2012201284A (ja) | 2011-03-28 | 2011-03-28 | 電気自動車の衝撃吸収フロア構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012201284A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2014128869A1 (ja) * | 2013-02-20 | 2017-02-02 | トヨタ自動車株式会社 | 車体構造 |

| DE102018105371A1 (de) | 2017-03-23 | 2018-09-27 | Toyota Jidosha Kabushiki Kaisha | Fahrzeugunterbaustruktur |

| CN109204574A (zh) * | 2018-10-16 | 2019-01-15 | 广州汽车集团股份有限公司 | 一种新能源汽车车身结构 |

| US12233938B2 (en) | 2023-02-21 | 2025-02-25 | Subaru Corporation | Front frame structure for electric vehicle |

| US12263886B2 (en) | 2023-02-21 | 2025-04-01 | Subaru Corporation | Front frame structure for electric vehicle |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007326474A (ja) * | 2006-06-08 | 2007-12-20 | Toyota Motor Corp | 燃料電池を電力源とする電気自動車 |

-

2011

- 2011-03-28 JP JP2011069174A patent/JP2012201284A/ja active Pending

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007326474A (ja) * | 2006-06-08 | 2007-12-20 | Toyota Motor Corp | 燃料電池を電力源とする電気自動車 |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2014128869A1 (ja) * | 2013-02-20 | 2017-02-02 | トヨタ自動車株式会社 | 車体構造 |

| DE102018105371A1 (de) | 2017-03-23 | 2018-09-27 | Toyota Jidosha Kabushiki Kaisha | Fahrzeugunterbaustruktur |

| US10632827B2 (en) | 2017-03-23 | 2020-04-28 | Toyota Jidosha Kabushiki Kaisha | Vehicle lower portion structure |

| DE102018105371B4 (de) | 2017-03-23 | 2025-04-10 | Toyota Jidosha Kabushiki Kaisha | Fahrzeugunterbaustruktur |

| CN109204574A (zh) * | 2018-10-16 | 2019-01-15 | 广州汽车集团股份有限公司 | 一种新能源汽车车身结构 |

| US12233938B2 (en) | 2023-02-21 | 2025-02-25 | Subaru Corporation | Front frame structure for electric vehicle |

| US12263886B2 (en) | 2023-02-21 | 2025-04-01 | Subaru Corporation | Front frame structure for electric vehicle |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5698581B2 (ja) | 電気自動車の車体フロア構造 | |

| JP4853197B2 (ja) | 車両の前部構造 | |

| US8764104B2 (en) | Structure of front section of vehicle body | |

| JP5953887B2 (ja) | 車両の車体前部構造 | |

| CN109421805B (zh) | 电动车辆的车体构造 | |

| JPWO2018163815A1 (ja) | 車両の下部車体構造 | |

| US20190002026A1 (en) | Vehicle body front section structure | |

| JP7422518B2 (ja) | 車両用バッテリパックの支持装置、及び、電動車両 | |

| KR101500366B1 (ko) | 차량의 전방 충돌에너지 흡수 구조 | |

| CN112572123A (zh) | 车辆下部结构 | |

| CN103813919A (zh) | 车辆电池安装结构 | |

| WO2012035987A1 (ja) | 電池パックの車両搭載構造 | |

| JP2012201284A (ja) | 電気自動車の衝撃吸収フロア構造 | |

| JP2013028192A (ja) | 自動車のバッテリー冷却構造 | |

| JP2018177158A (ja) | 燃料電池車両 | |

| JP2022063125A (ja) | バッテリパックの支持装置、及び電動トラック | |

| US9669785B2 (en) | Bumper assemblies including spacer members and vehicles incorporating the same | |

| EP2505458B1 (en) | Compact vehicle frame structure | |

| JP2011195057A (ja) | 電気自動車の前部車体構造 | |

| JP5488506B2 (ja) | 車両の下部車体構造 | |

| US8042834B2 (en) | Front structure of vehicle | |

| JP2013018429A (ja) | 車両の後部構造 | |

| JP2016104625A (ja) | 車両の車体前部構造 | |

| JP2016055870A (ja) | 車両の車体前部構造 | |

| KR20130070358A (ko) | 차량용 범퍼 빔 유닛 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20140218 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140224 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150114 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150115 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150629 |