JP2012188317A - アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 - Google Patents

アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 Download PDFInfo

- Publication number

- JP2012188317A JP2012188317A JP2011053109A JP2011053109A JP2012188317A JP 2012188317 A JP2012188317 A JP 2012188317A JP 2011053109 A JP2011053109 A JP 2011053109A JP 2011053109 A JP2011053109 A JP 2011053109A JP 2012188317 A JP2012188317 A JP 2012188317A

- Authority

- JP

- Japan

- Prior art keywords

- alkali

- containing mineral

- aggregate reaction

- lithium

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000003513 alkali Substances 0.000 title claims abstract description 67

- 238000006243 chemical reaction Methods 0.000 title claims abstract description 65

- 238000000034 method Methods 0.000 title claims abstract description 31

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims abstract description 63

- 229910052744 lithium Inorganic materials 0.000 claims abstract description 63

- 239000004568 cement Substances 0.000 claims abstract description 59

- 238000010298 pulverizing process Methods 0.000 claims abstract description 40

- 238000002156 mixing Methods 0.000 claims abstract description 14

- 229910052500 inorganic mineral Inorganic materials 0.000 claims description 112

- 239000011707 mineral Substances 0.000 claims description 112

- 239000000203 mixture Substances 0.000 claims description 55

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims description 50

- 229910021536 Zeolite Inorganic materials 0.000 claims description 49

- 239000010457 zeolite Substances 0.000 claims description 49

- 239000000463 material Substances 0.000 claims description 28

- 239000002683 reaction inhibitor Substances 0.000 claims description 24

- 239000000843 powder Substances 0.000 claims description 19

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 18

- 229910018068 Li 2 O Inorganic materials 0.000 claims description 16

- JYIBXUUINYLWLR-UHFFFAOYSA-N aluminum;calcium;potassium;silicon;sodium;trihydrate Chemical compound O.O.O.[Na].[Al].[Si].[K].[Ca] JYIBXUUINYLWLR-UHFFFAOYSA-N 0.000 claims description 10

- 229910001603 clinoptilolite Inorganic materials 0.000 claims description 10

- 229910052680 mordenite Inorganic materials 0.000 claims description 9

- CNLWCVNCHLKFHK-UHFFFAOYSA-N aluminum;lithium;dioxido(oxo)silane Chemical compound [Li+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O CNLWCVNCHLKFHK-UHFFFAOYSA-N 0.000 claims description 7

- 229910052642 spodumene Inorganic materials 0.000 claims description 7

- HEHRHMRHPUNLIR-UHFFFAOYSA-N aluminum;hydroxy-[hydroxy(oxo)silyl]oxy-oxosilane;lithium Chemical compound [Li].[Al].O[Si](=O)O[Si](O)=O.O[Si](=O)O[Si](O)=O HEHRHMRHPUNLIR-UHFFFAOYSA-N 0.000 claims description 6

- 229910052670 petalite Inorganic materials 0.000 claims description 6

- 230000001629 suppression Effects 0.000 claims description 4

- 239000011230 binding agent Substances 0.000 abstract description 6

- 150000001875 compounds Chemical class 0.000 abstract 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 33

- 239000002245 particle Substances 0.000 description 23

- 230000000694 effects Effects 0.000 description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 13

- 239000000377 silicon dioxide Substances 0.000 description 12

- 238000012360 testing method Methods 0.000 description 11

- 230000009257 reactivity Effects 0.000 description 10

- 230000008569 process Effects 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 239000002994 raw material Substances 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 238000000227 grinding Methods 0.000 description 6

- 238000005259 measurement Methods 0.000 description 6

- 239000004576 sand Substances 0.000 description 6

- 239000002893 slag Substances 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 5

- 238000005452 bending Methods 0.000 description 5

- 239000010959 steel Substances 0.000 description 5

- 230000001133 acceleration Effects 0.000 description 4

- 230000004913 activation Effects 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 239000010883 coal ash Substances 0.000 description 4

- 239000010419 fine particle Substances 0.000 description 4

- 239000010881 fly ash Substances 0.000 description 4

- 238000004898 kneading Methods 0.000 description 4

- 229910001947 lithium oxide Inorganic materials 0.000 description 4

- 239000004570 mortar (masonry) Substances 0.000 description 4

- 230000000704 physical effect Effects 0.000 description 4

- 239000011734 sodium Substances 0.000 description 4

- 239000004575 stone Substances 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- WMFOQBRAJBCJND-UHFFFAOYSA-M Lithium hydroxide Chemical compound [Li+].[OH-] WMFOQBRAJBCJND-UHFFFAOYSA-M 0.000 description 3

- 229910004298 SiO 2 Inorganic materials 0.000 description 3

- 229910001413 alkali metal ion Inorganic materials 0.000 description 3

- 239000003638 chemical reducing agent Substances 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- -1 hydroxide ions Chemical class 0.000 description 3

- 238000010998 test method Methods 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 239000011398 Portland cement Substances 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 229910001583 allophane Inorganic materials 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 238000012937 correction Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000009472 formulation Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000010445 mica Substances 0.000 description 2

- 229910052618 mica group Inorganic materials 0.000 description 2

- 229910052611 pyroxene Inorganic materials 0.000 description 2

- 230000003014 reinforcing effect Effects 0.000 description 2

- 229910021487 silica fume Inorganic materials 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 241000545744 Hirudinea Species 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 1

- 241000270666 Testudines Species 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 239000012615 aggregate Substances 0.000 description 1

- 229910000323 aluminium silicate Inorganic materials 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 210000000988 bone and bone Anatomy 0.000 description 1

- 210000004556 brain Anatomy 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000011045 chalcedony Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 239000002734 clay mineral Substances 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- SMBQBQBNOXIFSF-UHFFFAOYSA-N dilithium Chemical compound [Li][Li] SMBQBQBNOXIFSF-UHFFFAOYSA-N 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910000174 eucryptite Inorganic materials 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 230000036571 hydration Effects 0.000 description 1

- 238000006703 hydration reaction Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 229910052629 lepidolite Inorganic materials 0.000 description 1

- 229920005610 lignin Polymers 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 150000002641 lithium Chemical class 0.000 description 1

- 229910001416 lithium ion Inorganic materials 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229930014626 natural product Natural products 0.000 description 1

- 239000011022 opal Substances 0.000 description 1

- 239000010451 perlite Substances 0.000 description 1

- 235000019362 perlite Nutrition 0.000 description 1

- 238000000634 powder X-ray diffraction Methods 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 229910052604 silicate mineral Inorganic materials 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 229910002076 stabilized zirconia Inorganic materials 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 1

- 239000005335 volcanic glass Substances 0.000 description 1

Landscapes

- Curing Cements, Concrete, And Artificial Stone (AREA)

Abstract

【課題】アルカリ骨材反応を十分かつ容易に抑制できるアルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法を提供することを課題としている。

【解決手段】アルカリ骨材反応抑制材に関しては、微粉砕処理により高活性化されたリチウム含有鉱物を含むことを特徴とし、また、アルカリ骨材反応抑制方法に関しては微粉砕処理により高活性化されたリチウム含有鉱物を、セメントを含む結合材と、骨材とを含むセメント組成物に、前記結合材100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴としている。

【選択図】 なし

【解決手段】アルカリ骨材反応抑制材に関しては、微粉砕処理により高活性化されたリチウム含有鉱物を含むことを特徴とし、また、アルカリ骨材反応抑制方法に関しては微粉砕処理により高活性化されたリチウム含有鉱物を、セメントを含む結合材と、骨材とを含むセメント組成物に、前記結合材100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴としている。

【選択図】 なし

Description

本発明は、セメント組成物に混合されてコンクリート等の硬化物中で生じるアルカリ骨材反応を抑制するアルカリ骨材反応抑制材及びこれを用いるアルカリ骨材反応抑制方法に関するものである。

セメント組成物中には、セメントと骨材とが含まれるが、この骨材中の特定の鉱物と、主にセメントに由来するアルカリ成分とが反応することで、アルカリ骨材反応という現象が生じることがある。

アルカリ骨材反応が生じたコンクリートやモルタル等の硬化体では、局部的な膨張によるひび割れが生じることがある。

さらに、このひび割れによって、硬化体の強度や弾力が低下するおそれもある。

また、生じたひび割れから、水、炭酸ガス、塩化物イオン等が硬化体の内部に浸入し、鉄筋の腐食等が発生し、鉄筋の腐食等によって硬化体の耐久性が損なわれることもある。

さらに、このひび割れによって、硬化体の強度や弾力が低下するおそれもある。

また、生じたひび割れから、水、炭酸ガス、塩化物イオン等が硬化体の内部に浸入し、鉄筋の腐食等が発生し、鉄筋の腐食等によって硬化体の耐久性が損なわれることもある。

このようなアルカリ骨材反応のうち、もっとも多く発生するのは、セメント中のアルカリ金属イオン(Na+、K+)及び水酸化物イオン(OH-)と、骨材中に含まれる準安定なシリカとが反応することで起きる、いわゆるアルカリシリカ反応である。

アルカリシリカ反応が生じると、硬化体表面に方向性のない亀甲状のひび割れが生じたり、硬化体表面及び内部に鉄筋拘束方向に対して垂直又は水平方向のひび割れが生じたり、あるいはアルカリシリカゲルと呼ばれる白色のゲル状の物質が前記ひび割れから滲出して硬化体の外観を損ねたりする。

アルカリシリカ反応が生じると、硬化体表面に方向性のない亀甲状のひび割れが生じたり、硬化体表面及び内部に鉄筋拘束方向に対して垂直又は水平方向のひび割れが生じたり、あるいはアルカリシリカゲルと呼ばれる白色のゲル状の物質が前記ひび割れから滲出して硬化体の外観を損ねたりする。

通常、骨材としては岩石等の鉱物を粉砕したものを用いるが、この鉱物中に、反応性のシリカ質鉱物であるオパール、クリストバライト、トリジマイト、火山ガラス、カルセドニー(玉髄)、シリケート鉱物(雲母、粘土鉱物)等が含まれていると、アルカリ骨材反応が生じやすくなる。

一般的に行われているアルカリ骨材反応を抑制する手段としては、予め、骨材材料に対して各種試験を行ない、骨材材料がアルカリ骨材反応を起こすものかどうかを確認し、アルカリ骨材反応が生じない骨材を選別することが行なわれているが、このような選別は非常に煩雑であり問題となっている。

そこで、例えば、特許文献1に記載されているように、リチウム含有鉱物をセメント組成物に混合し、リチウムの作用で、アルカリ骨材反応によるコンクリートの劣化を抑制することが知られている。

あるいは、セメント組成物に混合してアルカリ骨材反応を抑制するものとして、リチウムを含むリチア輝石を1000℃以上の高熱で加熱したものを用いたり(特許文献2)、リチウム含有ガラス組成物を用いたり(特許文献3)、アロフェンから合成したEDI型/ABW型のリチウムゼオライトを用いたり(特許文献4)、あるいは、EDI型ゼオライトを加熱などで非晶質化して用いたりする(特許文献5)等、リチウムやゼオライトを用いることも知られている。

しかし、特許文献1に記載の方法では、リチウム含有鉱物をそのままセメント組成物に混合するため、リチウム含有鉱物から溶出するリチウムイオンが少なく、アルカリ骨材反応を十分に抑制できない。

また、特許文献2あるいは5に記載の方法では高温に加熱する処理工程が必要となる。

ガラス組成物を使用する特許文献3の方法では、ガラスを合成するために高温溶融工程が必要となり、特許文献4あるいは5のようにEDI型/ABW型のリチウムゼオライトやEDI型ゼオライトを使用する場合には、アロフェン及び水酸化リチウムを原料としてゼオライトを湿式合成するという煩雑な工程が必要となる。

すなわち、特許文献2乃至5に記載の方法は原料の準備に煩雑な工程が必要であるという問題を有している。

また、特許文献2あるいは5に記載の方法では高温に加熱する処理工程が必要となる。

ガラス組成物を使用する特許文献3の方法では、ガラスを合成するために高温溶融工程が必要となり、特許文献4あるいは5のようにEDI型/ABW型のリチウムゼオライトやEDI型ゼオライトを使用する場合には、アロフェン及び水酸化リチウムを原料としてゼオライトを湿式合成するという煩雑な工程が必要となる。

すなわち、特許文献2乃至5に記載の方法は原料の準備に煩雑な工程が必要であるという問題を有している。

本発明は、上記のような従来技術の問題点に鑑みてなされたものであり、アルカリ骨材反応を十分かつ容易に抑制できるアルカリ骨材反応抑制材、及びアルカリ骨材反応抑制方法を提供することを課題としている。

本発明のアルカリ骨材反応抑制材は、微粉砕処理することによって高活性化されたリチウム含有鉱物を含むことを特徴としている。

リチウム含有鉱物を微粉砕処理により高活性化したものをアルカリ骨材反応抑制材として用いることで、容易かつ確実にアルカリ骨材反応を抑制することができる。

また、本発明の別のアルカリ骨材反応抑制材は、リチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕処理することによって高活性化された粉体を含むことを特徴としている。

リチウム含有鉱物およびゼオライト含有鉱物の混合物を微粉砕処理することによって高活性化することで、容易かつより確実にアルカリ骨材反応を抑制できる。

なお、本発明における微粉砕処理することによって高活性化する、とは、リチウム含有鉱物、またはリチウム含有鉱物とゼオライト含有鉱物との混合物を、微粒子になるように粉砕して、粉砕された各粒子表面の反応特性を変化させて、高活性を有するように処理することをいう。

また、本発明においては、前記混合物は、前記リチウム含有鉱物に含まれるLi2Oと、前記ゼオライト含有鉱物中に含まれるAl2O3との質量比が1:1〜1:4になるように前記リチウム含有鉱物と前記ゼオライト含有鉱物とが混合されていることが好ましい。

前記混合物中のリチウム含有鉱物及びゼオライト含有鉱物中に含まれるLi2O及びAl2O3が前記比率の範囲になるように混合されている場合には、特に、効果的にアルカリ骨材反応が抑制できるアルカリ骨材反応抑制材が得られる。

本発明においては、前記ゼオライト含有鉱物がクリノプチロライト(斜プチロル沸石)及び/またはモルデナイト(モルデン沸石)を含有するゼオライト質凝灰岩であることが好ましい。

本発明においては、前記ゼオライト含有鉱物がクリノプチロライト(斜プチロル沸石)、及び/またはモルデナイト(モルデン沸石)を含有するゼオライト質凝灰岩である場合には、良質な原料が容易に調達でき、かつ微粉砕も容易であるため、安価にアルカリ骨材反応が抑制できるアルカリ骨材反応抑制材が得られる。

前記リチウム含有鉱物が、スポジュメン(Li2O・Al2O3・4SiO2)、および/またはペタライト(Li2O・Al2O3・8SiO2)であることが好ましい。

前記リチウム含有鉱物は、リシア(Li2O)及びシリカ(SiO2)の含有量が高いため、微粉砕処理による高活性化して、セメント組成物に混合した場合に、特に効果的にアルカリ骨材反応を抑制できると同時に、セメント組成物を硬化体とした場合の曲げ強度等の物理性状を向上できる。

本発明のアルカリ骨材反応抑制方法は、微粉砕処理することによって高活性化されたリチウム含有鉱物を、セメントと、骨材とを含むセメント組成物に、前記セメント100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴としている。

微粉砕処理することによって高活性化されたリチウム含有鉱物を、セメントと、骨材とを含むセメント組成物に、前記セメント100質量部に対して5質量部以上15質量部以下の割合で混合することによって、セメント組成物を硬化させた場合に、アルカリ骨材反応を抑制でき、アルカリ骨材反応による硬化物のひび割れなどを効果的に抑制できる。

また、本発明の別のアルカリ骨材反応抑制方法は、リチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕処理することによって高活性化された粉体を、セメントと、骨材とを含むセメント組成物に、前記セメント100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴としている。

前記リチウム含有鉱物及びゼオライト含有鉱物の混合物を微粉砕処理することによって高活性化することで、これらを混合したセメント組成物は、より効果的にアルカリ骨材反応を抑制できる。

本発明によれば、容易かつ十分にセメント硬化物のアルカリ骨材反応を抑制することができる。

以下に、本発明の実施の形態について説明する。

本発明は、セメント組成物に混合されるアルカリ骨材反応抑制材及びこれを用いたアルカリ骨材反応抑制方法に関するものである。

本発明は、セメント組成物に混合されるアルカリ骨材反応抑制材及びこれを用いたアルカリ骨材反応抑制方法に関するものである。

まず、前記アルカリ骨材反応抑制材は、微粉砕処理することによって高活性化されたリチウム含有鉱物を含む。

前記リチウム含有鉱物としては、スポジュメン(リシア輝石:Li2O・Al2O3・4SiO2)、ペタライト(葉長石:Li2O・Al2O3・8SiO2)、レピドライト(リシア雲母:LiF・HF・Al2O3・3SiO2)、ユークリプタイト(Li2O・Al2O3・2SiO2)、ビキタアイト(Li2O・Al2O3・4SiO2・H2O)、アンブリゴナイト(アンブリゴ石=2LiF・Al2O3・P2O5)、モンテブラサイト(2LiOH・Al2O3・P2O5)等が挙げられる。

前記リチウム含有鉱物の中でも、スポジュメン及びペタライトは、リシア(Li2O)、シリカ(SiO2)の含有量が高いため特に好ましい。

なお、前記リチウム含有鉱物は、Li2O含有量が5質量%〜7質量%のものが好ましい。

スポジュメンや、ペタライト等のリチウム含有鉱物を、例えば、粒径10μm以下のような微細な粉体になるまで微粉砕処理することによって高活性化させてアルカリ骨材反応抑制材とし、これをセメント組成物に混合して硬化体を得た場合に、特に高いアルカリ骨材反応抑制効果や、硬化体の曲げ強度等の物理性状の向上効果が得られる。

なお、前記リチウム含有鉱物は、Li2O含有量が5質量%〜7質量%のものが好ましい。

スポジュメンや、ペタライト等のリチウム含有鉱物を、例えば、粒径10μm以下のような微細な粉体になるまで微粉砕処理することによって高活性化させてアルカリ骨材反応抑制材とし、これをセメント組成物に混合して硬化体を得た場合に、特に高いアルカリ骨材反応抑制効果や、硬化体の曲げ強度等の物理性状の向上効果が得られる。

本実施形態においてはアルカリ骨材反応抑制材の材料として、前記リチウム含有鉱物とともに、ゼオライト含有鉱物を用いてもよい。

前記ゼオライト含有鉱物としては、ゼオライト(沸石:アルミノケイ酸塩)、クリノプチロライト(斜プチロル沸石)、モルデナイト(モルデン沸石)、または、クリノプチロライト及び/又はモルデナイトを含有するゼオライト質凝灰岩(含ゼオライト凝灰岩)等が挙げられる。

前記ゼオライト含有鉱物の中でもゼオライト質凝灰岩が、ゼオライト、シリカの含有率が高いため特に好ましい。

なお、前記ゼオライト含有鉱物は、Al2O3含有量が10質量%〜14質量%のものが、SiO2含有量が高いため好ましい。

ゼオライトやシリカを多く含むゼオライト質凝灰岩を、前記リチウム含有鉱物とともに微粉砕処理によって高活性化して粉末状のアルカリ骨材抑制反応材とし、このアルカリ骨材抑制反応材をセメント組成物に混合して硬化体を得た場合に、特に高いアルカリ骨材反応抑制効果や、硬化体の曲げ強度等の物理性状の向上効果が得られる。

なお、前記ゼオライト含有鉱物は、Al2O3含有量が10質量%〜14質量%のものが、SiO2含有量が高いため好ましい。

ゼオライトやシリカを多く含むゼオライト質凝灰岩を、前記リチウム含有鉱物とともに微粉砕処理によって高活性化して粉末状のアルカリ骨材抑制反応材とし、このアルカリ骨材抑制反応材をセメント組成物に混合して硬化体を得た場合に、特に高いアルカリ骨材反応抑制効果や、硬化体の曲げ強度等の物理性状の向上効果が得られる。

前記リチウム含有鉱物及びゼオライト含有鉱物を混合する場合には、前記リチウム含有鉱物に含まれるLi2Oと、前記ゼオライト含有鉱物中に含まれるAl2O3との質量比が1:1〜1:4、好ましくは、1:1〜1:2になるように、前記リチウム含有鉱物とゼオライト含有鉱物とを混合した混合物を用いることが好ましい。

前記混合比率の範囲になるように混合された混合物は、微粉砕処理により高活性化された場合に、よりアルカリ骨材反応を効果的に抑制できる。

前記リチウム含有鉱物及びゼオライト含有鉱物は、日本国内外で産出される各種天然鉱物を使用することができる。

また、前記各鉱物は、例えば単体で用いても良く、あるいは任意の組み合わせでかつ任意の混合割合で混合したものを使用することもできる。

また、前記各鉱物は、例えば単体で用いても良く、あるいは任意の組み合わせでかつ任意の混合割合で混合したものを使用することもできる。

前記リチウム含有鉱物、あるいはリチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕化して高活性化する処理としては、例えば、粉砕によるいわゆるメカノケミカル処理を行うことが挙げられる。

粉砕によるメカノケミカル処理とは、粉砕することで機械的エネルギーを被粉砕物に与えて、被粉砕物の活性を高めるような処理をいう。

具体的には、遊星ミル、ビーズミル、ボールミル等の粉砕装置を用いて一定のエネルギーを与えながら粉砕することでメカノケミカル処理を行うことができる。

粉砕によってメカノケミカル処理された各鉱物粒子は、活性や反応性が高められた状態になる。

具体的には、遊星ミル、ビーズミル、ボールミル等の粉砕装置を用いて一定のエネルギーを与えながら粉砕することでメカノケミカル処理を行うことができる。

粉砕によってメカノケミカル処理された各鉱物粒子は、活性や反応性が高められた状態になる。

前記各鉱物微粒子は、粉砕処理の際に、衝撃、せん断、ずり応力、摩擦等の機械的エネルギーが与えられて、前記機械的エネルギーの少なくとも一部が各鉱物微粒子内に蓄積され粒子の化学的または物理的な反応特性が変化することで、活性や反応性が高められた状態になる。

具体的には、微粉砕される各鉱物微粒子の結晶格子が歪む(結晶が非結晶に相転移する)ことによって、各粒子の反応活性が高まると考えられる。

具体的には、微粉砕される各鉱物微粒子の結晶格子が歪む(結晶が非結晶に相転移する)ことによって、各粒子の反応活性が高まると考えられる。

前記各鉱物微粒子に与えられる機械的エネルギーは、例えば、遊星ミルの場合、遊星ミル内のボールに作用する最大遠心加速度が150m/s2となるように運転した時、ミルのポット容量とミル運転時の消費電力の実測値から算出した値をエネルギー密度とすると、このエネルギー密度が、0.5〜1.0kW/h/リットル程度であることが好ましい。

ここで遊星ミルのボールに作用する最大遠心加速度(メートル毎秒毎秒[m/s2])とは、

最大遠心加速度=ミルの公転角速度の2乗×{公転直径+ミルポット内径×(1+公転自転のギア比)}÷2

の式から算出される。

また、エネルギー密度(kW(キロワット)/h(時間)/リットル)とは、被粉砕物とボールとをミルポットに入れて、実際に粉砕した時の遊星ミルの負荷動力(電力)の実測値から、ミルポットに何も入れずに遊星ミルを運転した時の無負荷動力(電力)の実測値を引いた値を、遊星ミルのポット容積で除することで算出される。

最大遠心加速度=ミルの公転角速度の2乗×{公転直径+ミルポット内径×(1+公転自転のギア比)}÷2

の式から算出される。

また、エネルギー密度(kW(キロワット)/h(時間)/リットル)とは、被粉砕物とボールとをミルポットに入れて、実際に粉砕した時の遊星ミルの負荷動力(電力)の実測値から、ミルポットに何も入れずに遊星ミルを運転した時の無負荷動力(電力)の実測値を引いた値を、遊星ミルのポット容積で除することで算出される。

微粉砕されて活性や反応が高められた状態の各鉱物粒子の特性は、例えば、粉末X線回折法による結晶性鉱物の回折ピークの強度、半値幅、角度等の変化から確認することができる。

具体的には、微粉砕処理によって各鉱物の結晶格子が歪むため、活性や反応が高められた状態の各鉱物の回折ピークの強度は小さく、半値幅が大きくなる、すなわち回折ピークがブロード化する。

具体的には、微粉砕処理によって各鉱物の結晶格子が歪むため、活性や反応が高められた状態の各鉱物の回折ピークの強度は小さく、半値幅が大きくなる、すなわち回折ピークがブロード化する。

前記アルカリ骨材反応抑制材の原料として、前記リチウム含有鉱物とゼオライト含有鉱物を併用する場合には、前記リチウム含有鉱物及びゼオライト含有鉱物を混合物としてから、その混合物を微粉砕処理することでより効果的に高活性化することができる。

リチウム含有鉱物及びゼオライト含有鉱物を混合した状態で微粉砕処理することで、両鉱物同士が相互に反応して、前記のような活性や反応性が高められた状態になるためである。

前記のような微粉砕によって高活性化されたリチウム含有鉱物、あるいはリチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕によって高活性化された粉体を含むアルカリ骨材反応抑制剤を、セメント組成物に混合することで、アルカリ骨材反応が抑制される原理の詳細は不明であるが、おそらく下記のような理由によるものと考えられる。

リチウム含有鉱物及びゼオライト含有鉱物を混合した状態で微粉砕処理することで、両鉱物同士が相互に反応して、前記のような活性や反応性が高められた状態になるためである。

前記のような微粉砕によって高活性化されたリチウム含有鉱物、あるいはリチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕によって高活性化された粉体を含むアルカリ骨材反応抑制剤を、セメント組成物に混合することで、アルカリ骨材反応が抑制される原理の詳細は不明であるが、おそらく下記のような理由によるものと考えられる。

前記微粉砕(メカノケミカル処理)によって高活性化することにより、リチウム含有鉱物に含まれるリシアやシリカ、及び/または、ゼオライト含有鉱物に含まれるゼオライトやシリカの反応性が高まる。

この反応性が高まった成分を有する各鉱物の粒子に、セメント中のアルカリ金属イオン等がイオン交換やポゾラン反応等によって物理的に固定(不溶化)されるため、あるいは、前記ポゾラン反応等によってセメントの硬化体が緻密化し、アルカリ金属イオンや水等の物質移動が起こり難くなることで、アルカリシリカ反応が抑制されると考えられる。

この反応性が高まった成分を有する各鉱物の粒子に、セメント中のアルカリ金属イオン等がイオン交換やポゾラン反応等によって物理的に固定(不溶化)されるため、あるいは、前記ポゾラン反応等によってセメントの硬化体が緻密化し、アルカリ金属イオンや水等の物質移動が起こり難くなることで、アルカリシリカ反応が抑制されると考えられる。

前記微粉砕処理による高活性化の具体的な方法としては、リチウム含有鉱物、あるいはリチウム含有鉱物及びゼオライト含有鉱物の混合物を、遊星ミル等の粉砕装置で1〜60分間、回転数100〜3000rpm程度で粉砕処理することなどが挙げられる。

遊星ミルを使用する場合には、直径3mm〜40mmのボールを8〜300個/粉砕容器容積(リットル)使用して粉砕することが好ましい。

前記条件において遊星ミル内のボールに作用する最大遠心加速度が150m/s2となるように、前記遊星ミルを運転した時、ミルのポット容量とミル運転時の消費電力の実測値から算出した値をエネルギー密度とすると、このエネルギー密度が、0.5〜1.0kW/h/リットル程度となる。

遊星ミルを使用する場合には、直径3mm〜40mmのボールを8〜300個/粉砕容器容積(リットル)使用して粉砕することが好ましい。

前記条件において遊星ミル内のボールに作用する最大遠心加速度が150m/s2となるように、前記遊星ミルを運転した時、ミルのポット容量とミル運転時の消費電力の実測値から算出した値をエネルギー密度とすると、このエネルギー密度が、0.5〜1.0kW/h/リットル程度となる。

前記粉砕装置の粉砕部材及びボール等の、粉砕物と接触する部材の材質は、鋼鉄、ステンレス鋼、タングステンカーバイド、安定化ジルコニア、アルミナ等を使用することが、微粉砕時の磨耗(損失)が少なく、かつ高活性化の効率を向上させる観点から好ましい。

前記微粉砕処理による高活性化されたリチウム含有鉱物の粒子、あるいはリチウム含有鉱物及びゼオライト含有鉱物の混合物を前記微粉砕処理による高活性化した粉体の各粒子は、必要に応じてさらに分級装置等で分級してもよい。

上記各粒子を所定の粒径を設定して分級操作を行なうことで、所定粒径以下の粒子を得ることができる。

好ましい各粒子の粒子径としては、1μm以下、さらに好ましくは、0.5μm以下である。粒子径が前記範囲であれば、より高い反応性を有する粒子を得ることができる。

尚、得られた粒子の粒度分布及び粒子径は、例えば、レーザー回折式粒度分布測定装置(装置名:Microtrac MT3300EX、NIKKISO社製)を使用することで測定することができる。

上記各粒子を所定の粒径を設定して分級操作を行なうことで、所定粒径以下の粒子を得ることができる。

好ましい各粒子の粒子径としては、1μm以下、さらに好ましくは、0.5μm以下である。粒子径が前記範囲であれば、より高い反応性を有する粒子を得ることができる。

尚、得られた粒子の粒度分布及び粒子径は、例えば、レーザー回折式粒度分布測定装置(装置名:Microtrac MT3300EX、NIKKISO社製)を使用することで測定することができる。

なお、本実施形態のアルカリ骨材反応抑制材には、必要に応じてさらに、高炉水砕スラグ微粉末、フライアッシュ(石炭灰)、シリカフューム、非晶質シリカ質微粉末、膨張材等の一般的なセメント用混和材を添加してもよい。

次に、前記アルカリ骨材反応抑制材を用いたアルカリ骨材反応抑制方法について説明する。

前記アルカリ骨材反応抑制材は、コンクリートあるいはモルタル用のセメント組成物に混合して使用される。

前記アルカリ骨材反応抑制材は、コンクリートあるいはモルタル用のセメント組成物に混合して使用される。

前記セメント組成物は、セメントと、細骨材及び/または粗骨材等の骨材とが混合されている。

前記骨材は、細骨材としては、川砂、山砂、海砂、天然軽量細骨材(パーライト、ヒル石等)等の天然細骨材や砕砂、人工軽量細骨材、高炉スラグ細骨材等の人工細骨材、副産軽量細骨材等が挙げられる。

粗骨材としては、砂利、砕石、またはこれらの混合物や、軽量骨材等が挙げられる。

粗骨材としては、砂利、砕石、またはこれらの混合物や、軽量骨材等が挙げられる。

前記骨材のうち、川砂、山砂、海砂、砂利、砕石等の天然物を用いた骨材の場合には、アルカリ骨材反応の原因となる反応性鉱物が含まれている場合がある。

本実施形態では、これらの反応性鉱物が含まれている骨材を使用した場合でも、前記アルカリ骨材反応抑制材をセメント組成物に混合することで、容易かつ確実にアルカリ骨材反応を効果的に抑制できる。

本実施形態では、これらの反応性鉱物が含まれている骨材を使用した場合でも、前記アルカリ骨材反応抑制材をセメント組成物に混合することで、容易かつ確実にアルカリ骨材反応を効果的に抑制できる。

前記セメントとしては、例えば、普通、早強、超早強等の各種ポルトランドセメント、該ポルトランドセメントに高炉水砕スラグ微粉末、フライアッシュ(石炭灰)、各種シリカ質微粉末、石灰石微粉末を混合してなる各種混合セメント、白色セメント、超速硬セメント、アルミナセメント等、一般的なセメントが挙げられる。

前記セメント組成物には前記セメントの他に、高炉水砕スラグ微粉末、フライアッシュ(石炭灰)、シリカフューム、非晶質シリカ質微粉末、膨張材等のような水和による硬化性状を示す材料を含んでいてもよい。

本実施形態のアルカリ骨材反応抑制材をセメント組成物に混合する量は特に限定されることなく、セメントの種類や、目的とする硬化物の種類によって適宜決定することができるが、例えば、前記セメントを含む結合材100質量部に対して、5以上15質量部、好ましくは、10〜15質量部混合することが好ましい。

アルカリ反応抑制材の結合材に対する混合量が前記範囲であれば、アルカリ骨材反応を十分に抑制でき、練混ぜ工程時に支障がなく、かつ硬化体の曲げ強度等の物理特性も良好に維持できる。

前記セメント組成物を混練水で混練して、硬化させることでコンクリートあるいはモルタル硬化体が得られる。

本実施形態のアルカリ骨材反応抑制材を混合した硬化体は、アルカリ骨材反応が抑制されて、ひび割れ等が生じにくいと同時に、硬化後の曲げ強度など機械的特性も良好に維持できる。

また、本実施形態のアルカリ骨材反応抑制材は、原料として汎用性のある天然鉱物等を微粉砕化して用いるため、原料の調整も容易であり、低コストで得られる。

本実施形態のアルカリ骨材反応抑制材を混合した硬化体は、アルカリ骨材反応が抑制されて、ひび割れ等が生じにくいと同時に、硬化後の曲げ強度など機械的特性も良好に維持できる。

また、本実施形態のアルカリ骨材反応抑制材は、原料として汎用性のある天然鉱物等を微粉砕化して用いるため、原料の調整も容易であり、低コストで得られる。

次に、実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

(材料)

まず、以下のようなリチウム含有鉱物及びゼオライト含有鉱物を準備した。

リチウム含有鉱物(オーストラリア産スポジュメン=リシア輝石、SiO2=75.4質量%、Al2O3=18.8質量%、Li2O=6.1質量%、Na2O=0.2質量%)を予備粉砕として鋼鉄製ジョークラッシャ及びブラウンミルを用いて粒径0.3mm以下に粉砕調整した。

ゼオライト含有鉱物(秋田県能代市産クリノプチロライト含有凝灰岩、SiO2=72.0質量%、Al2O3=12.2質量%、K2O=2.1質量%、Na2O=1.3質量%)を予備粉砕として鋼鉄製ジョークラッシャ及びブラウンミルを用いて粒径0.3mm以下に粉砕調整した。

まず、以下のようなリチウム含有鉱物及びゼオライト含有鉱物を準備した。

リチウム含有鉱物(オーストラリア産スポジュメン=リシア輝石、SiO2=75.4質量%、Al2O3=18.8質量%、Li2O=6.1質量%、Na2O=0.2質量%)を予備粉砕として鋼鉄製ジョークラッシャ及びブラウンミルを用いて粒径0.3mm以下に粉砕調整した。

ゼオライト含有鉱物(秋田県能代市産クリノプチロライト含有凝灰岩、SiO2=72.0質量%、Al2O3=12.2質量%、K2O=2.1質量%、Na2O=1.3質量%)を予備粉砕として鋼鉄製ジョークラッシャ及びブラウンミルを用いて粒径0.3mm以下に粉砕調整した。

(粉砕装置)

下記粉砕装置を微粉砕処理に使用した。

遊星型ボールミル(フリッチェ社製、装置名:遊星型ボールミルP−5型)

遊星型ボールミル用粉砕容器:500ccポット(フリッチェ社製、材質:メノー)

遊星型ボールミル用粉砕媒体:φ30mmボール(フリッチェ社製、材質:メノー)

下記粉砕装置を微粉砕処理に使用した。

遊星型ボールミル(フリッチェ社製、装置名:遊星型ボールミルP−5型)

遊星型ボールミル用粉砕容器:500ccポット(フリッチェ社製、材質:メノー)

遊星型ボールミル用粉砕媒体:φ30mmボール(フリッチェ社製、材質:メノー)

(微粉砕処理)

前記予備粉砕した前記リチウム含有鉱物及びゼオライト含有鉱物を、表1に示す混合比率で混合したもの60g、及び、リチウム含有鉱物またはゼオライト含有鉱物をそれぞれ単独のものを60gずつ準備し、前記粉砕容器に、30mmボール10個と共に入れ、遊星型ボールミルにセットして、それぞれ60分間連続(1バッチ)で微粉砕処理を行った。

前記予備粉砕した前記リチウム含有鉱物及びゼオライト含有鉱物を、表1に示す混合比率で混合したもの60g、及び、リチウム含有鉱物またはゼオライト含有鉱物をそれぞれ単独のものを60gずつ準備し、前記粉砕容器に、30mmボール10個と共に入れ、遊星型ボールミルにセットして、それぞれ60分間連続(1バッチ)で微粉砕処理を行った。

尚、以下に述べる各種試験に必要な量を得るため、表1のNo.1及びNo.3〜5は各15バッチずつ、表1のNo.2は60バッチ、表1のNo.6及びNo.7は、各25バッチずつ、それぞれ上記微粉砕処理を行った。

(分級処理)

前記微粉砕処理を行った各粉体(試料No.1〜7)を、以下の分級装置を用いて分級した。

分級装置:超微粉精密分級機(アイシンナノテクノロジーズ社製、装置名:KFSH−150型)

前記微粉砕処理を行った各粉体(試料No.1〜7)を、以下の分級装置を用いて分級した。

分級装置:超微粉精密分級機(アイシンナノテクノロジーズ社製、装置名:KFSH−150型)

分級処理方法は、各粉体をそれぞれ前記分級装置に投入し、分級点10μmにて分級操作を行ない、粒径10μmの上下に分級された粉体をそれぞれ回収した。

回収した粉体を表2に示すようにそれぞれアルカリ骨材反応抑制材A〜Iとした。

尚、アルカリ骨材反応抑制材Iは、微粉砕処理を終えた試料No.6及びNo.7を質量比で3:2になるように混合してから分級処理を行った。

回収した粉体を表2に示すようにそれぞれアルカリ骨材反応抑制材A〜Iとした。

尚、アルカリ骨材反応抑制材Iは、微粉砕処理を終えた試料No.6及びNo.7を質量比で3:2になるように混合してから分級処理を行った。

(コンクリート硬化体の作製)

表2に示すアルカリ骨材反応抑制材A〜I及び混和材1および2を用いて、コンクリート用のセメント組成物を準備した。

セメント組成物用の各原料は下記のものを準備し、表3に示す配合で混合した。

表2に示すアルカリ骨材反応抑制材A〜I及び混和材1および2を用いて、コンクリート用のセメント組成物を準備した。

セメント組成物用の各原料は下記のものを準備し、表3に示す配合で混合した。

普通セメント:普通ポルドランドセメント(住友大阪セメント社製、日本工業規格JIS R 5210「ポルトランドセメント」適合品、密度=3.15g/cm3、ブレーン比表面積=3300cm2/g)

混和材1:石炭灰(日本国内の石炭火力発電所産、日本工業規格JIS A 6201「コンクリート用フライアッシュ」のII種適合品、密度=2.30g/cm3、ブレーン比表面積=3850cm2/g)

混和材2:高炉水砕スラグ微粉末(日本国内の製鉄所産、日本工業規格JIS A 6206「コンクリート用高炉スラグ微粉末」の4000適合品、密度=2.90g/cm3、ブレーン比表面積=4150cm2/g)

細骨材:安山岩砕砂(日本産、FM=2.62、表乾密度=2.56g/cm3、吸水率=2.2%、日本工業規格JIS A 1145「骨材のアルカリシリカ反応性試験方法(化学法)」により「B:無害でない」と判定された細骨材)

粗骨材:安山岩砕石2005(日本産、粗骨材最大寸法20mm、表乾密度=2.60g/cm3、吸水率=2.0%、実績率=60%、日本工業規格JIS A 1146「骨材のアルカリシリカ反応性試験方法(モルタルバー法)」により「B:無害でない」と判定された粗骨材)

化学混和剤:ポゾリス78S(BASF株式会社製、日本工業規格JIS A 6204「コンクリート用化学混和剤」AE減水剤標準型I種に適合、変性リグニンスルホン酸系化合物)

水:上水道水

使用装置:コンクリートミキサ(大平洋機工株式会社製、二軸強制練りミキサ、装置名: SUPER DOUBLE MIXER SD−55、定格容量55リットル、200V電動機出力3.7kw)

混和材1:石炭灰(日本国内の石炭火力発電所産、日本工業規格JIS A 6201「コンクリート用フライアッシュ」のII種適合品、密度=2.30g/cm3、ブレーン比表面積=3850cm2/g)

混和材2:高炉水砕スラグ微粉末(日本国内の製鉄所産、日本工業規格JIS A 6206「コンクリート用高炉スラグ微粉末」の4000適合品、密度=2.90g/cm3、ブレーン比表面積=4150cm2/g)

細骨材:安山岩砕砂(日本産、FM=2.62、表乾密度=2.56g/cm3、吸水率=2.2%、日本工業規格JIS A 1145「骨材のアルカリシリカ反応性試験方法(化学法)」により「B:無害でない」と判定された細骨材)

粗骨材:安山岩砕石2005(日本産、粗骨材最大寸法20mm、表乾密度=2.60g/cm3、吸水率=2.0%、実績率=60%、日本工業規格JIS A 1146「骨材のアルカリシリカ反応性試験方法(モルタルバー法)」により「B:無害でない」と判定された粗骨材)

化学混和剤:ポゾリス78S(BASF株式会社製、日本工業規格JIS A 6204「コンクリート用化学混和剤」AE減水剤標準型I種に適合、変性リグニンスルホン酸系化合物)

水:上水道水

使用装置:コンクリートミキサ(大平洋機工株式会社製、二軸強制練りミキサ、装置名: SUPER DOUBLE MIXER SD−55、定格容量55リットル、200V電動機出力3.7kw)

(供試体の作製)

表3の配合のセメント組成物に、表3の配合で水(混練水)を加えて、水/結合材比(W/B)=55%、細骨材率(s/a)=46.5%、設定空気量4.5±1.5%、目標スランプ=12±3cmのコンクリートを練り混ぜた。

なお、アルカリ骨材反応抑制材は、単純に結合材(セメント)と質量置換で添加し、結合材の密度変化に伴うコンクリートの配合修正(コンクリートの容積補正)は行わなかった。

また、各配合においてフレッシュ状態のコンクリートのコンシステンシーが一定になるように減水剤の添加量で調整した。

表3の配合のセメント組成物に、表3の配合で水(混練水)を加えて、水/結合材比(W/B)=55%、細骨材率(s/a)=46.5%、設定空気量4.5±1.5%、目標スランプ=12±3cmのコンクリートを練り混ぜた。

なお、アルカリ骨材反応抑制材は、単純に結合材(セメント)と質量置換で添加し、結合材の密度変化に伴うコンクリートの配合修正(コンクリートの容積補正)は行わなかった。

また、各配合においてフレッシュ状態のコンクリートのコンシステンシーが一定になるように減水剤の添加量で調整した。

1バッチの練混ぜ量は20リットル一定とし、練混ぜ方法は、粗骨材、セメント、アルカリ骨材反応抑制材(または混和材)、細骨材の順で材料をミキサに投入し、15秒間空練りを行った後、水及びAE減水剤を加えて、90秒間練混ぜを行った。

(コンクリートのフレッシュ性状の測定)

コンクリートの練上り後、ミキサからフレッシュコンクリートを排出し、スランプ試験(日本工業規格JIS A 1101「コンクリートのスランプ試験」に従う方法)と、空気量の測定(日本工業規格JIS A 1128「フレッシュコンクリートの空気量の圧力による試験方法(空気室圧力方法)」に従う方法)を実施した。

コンクリートの練上り後、ミキサからフレッシュコンクリートを排出し、スランプ試験(日本工業規格JIS A 1101「コンクリートのスランプ試験」に従う方法)と、空気量の測定(日本工業規格JIS A 1128「フレッシュコンクリートの空気量の圧力による試験方法(空気室圧力方法)」に従う方法)を実施した。

(コンクリート供試体の長さ変化率の測定)

前記フレッシュ性状の測定の後に、フレッシュコンクリートをミキサに全量戻し、さらに、日本コンクリート工学協会のJCI−AAR−3「コンクリートのアルカリシリカ反応性判定試験方法(案)」に準拠し、アルカリ骨材反応を促進させるため、水酸化ナトリウム(関東化学社製、特級試薬NaOH、粒状)を、Na2O換算で2.4kg/m3となる量をコンクリートに加えて、90秒間練混ぜを行った。

練り混ぜた後に、日本工業規格JIS A 1132「コンクリート強度試験用供試体の作り方」に準じて、内寸法100mm×100mm×400mmの鋼鉄製型枠に締め固めて、角柱供試体を3本ずつ作製した。

前記フレッシュ性状の測定の後に、フレッシュコンクリートをミキサに全量戻し、さらに、日本コンクリート工学協会のJCI−AAR−3「コンクリートのアルカリシリカ反応性判定試験方法(案)」に準拠し、アルカリ骨材反応を促進させるため、水酸化ナトリウム(関東化学社製、特級試薬NaOH、粒状)を、Na2O換算で2.4kg/m3となる量をコンクリートに加えて、90秒間練混ぜを行った。

練り混ぜた後に、日本工業規格JIS A 1132「コンクリート強度試験用供試体の作り方」に準じて、内寸法100mm×100mm×400mmの鋼鉄製型枠に締め固めて、角柱供試体を3本ずつ作製した。

作製した供試体は、20℃恒温下で24時間封かん養生した後、材齢1日で脱型し、日本コンクリート工学協会のJCI−AAR−3「コンクリートのアルカリシリカ反応性判定試験方法(案)」に準拠し、温度20℃、相対湿度60%の恒温室内で気乾養生して、コンクリート角柱供試体の長さ変化を材齢6ヶ月まで測定した。

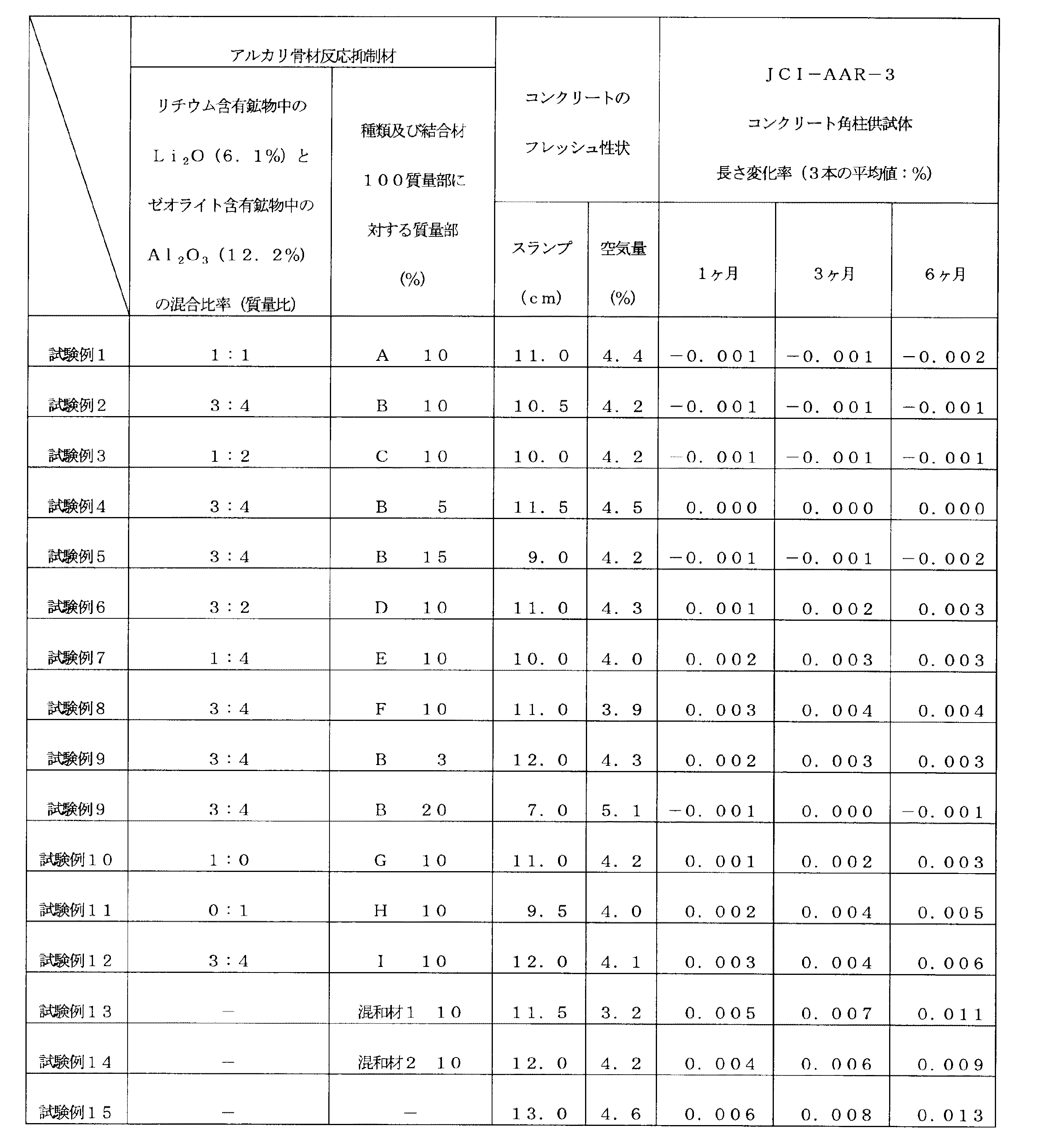

結果を表4に示す。

結果を表4に示す。

上記表4より、アルカリ骨材反応抑制材として、リチウム含有鉱物、またはリチウム含有鉱物とゼオライト含有鉱物を混合してから微粉砕処理を行ったものを適量用いた試験例1〜8、及び試験例10、11はフレッシュ性状に問題なく、かつコンクリート角柱供試体も材齢6ヶ月まで全く膨張せず、アルカリ骨材反応は良好に抑制されていた。

一方、試験例12〜16はいずれも、コンクリート角柱供試体が膨張しており、アルカリ骨材反応は十分に抑制されていなかった。

また、試験例9はアルカリ骨材反応抑制材の使用量が不足しているため、十分な効果が得られなかった。

一方、試験例12〜16はいずれも、コンクリート角柱供試体が膨張しており、アルカリ骨材反応は十分に抑制されていなかった。

また、試験例9はアルカリ骨材反応抑制材の使用量が不足しているため、十分な効果が得られなかった。

Claims (7)

- 微粉砕処理することによって高活性化されたリチウム含有鉱物を含むことを特徴とするアルカリ骨材反応抑制材。

- リチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕処理することによって高活性化された粉体を含むことを特徴とするアルカリ骨材反応抑制材。

- 前記混合物は、前記リチウム含有鉱物に含まれるLi2Oと、前記ゼオライト含有鉱物中に含まれるAl2O3との質量比が1:1〜1:4になるように前記リチウム含有鉱物と前記ゼオライト含有鉱物とが混合されている請求項2に記載のアルカリ骨材反応抑制材。

- 前記ゼオライト含有鉱物が、クリノプチロライト(斜プチロル沸石)及び/またはモルデナイト(モルデン沸石)を含有するゼオライト質凝灰岩である請求項2または3に記載のアルカリ骨材反応抑制材。

- 前記リチウム含有鉱物が、スポジュメン(Li2O・Al2O3・4SiO2)、及び/またはペタライト(Li2O・Al2O3・8SiO2)である請求項1乃至4のいずれか一項に記載のアルカリ骨材反応抑制材。

- 微粉砕処理することによって高活性化されたリチウム含有鉱物を、セメントと、骨材とを含むセメント組成物に、前記セメント100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴とするアルカリ骨材反応抑制方法。

- リチウム含有鉱物とゼオライト含有鉱物との混合物を微粉砕処理することによって高活性化された粉体を、セメントと、骨材とを含むセメント組成物に、前記セメント100質量部に対して5質量部以上15質量部以下の割合で混合することによってアルカリ骨材反応を抑制することを特徴とするアルカリ骨材反応抑制方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011053109A JP2012188317A (ja) | 2011-03-10 | 2011-03-10 | アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011053109A JP2012188317A (ja) | 2011-03-10 | 2011-03-10 | アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012188317A true JP2012188317A (ja) | 2012-10-04 |

Family

ID=47081895

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011053109A Withdrawn JP2012188317A (ja) | 2011-03-10 | 2011-03-10 | アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012188317A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016084258A (ja) * | 2014-10-28 | 2016-05-19 | デンカ株式会社 | セメントコンクリート硬化体及びその製造方法 |

| CN112430005A (zh) * | 2020-12-14 | 2021-03-02 | 中建商品混凝土有限公司 | 一种抑制碱骨料反应的水泥掺合料及其制备方法 |

| CN116535171A (zh) * | 2023-07-06 | 2023-08-04 | 湖南凝英新材料科技有限公司 | 锂长石粉料制作混凝土的方法 |

| JP2024038862A (ja) * | 2022-09-08 | 2024-03-21 | 公益財団法人鉄道総合技術研究所 | アルカリシリカ反応抑制材料、アルカリシリカ反応抑制材料の製造方法、及び、アルカリシリカ反応抑制方法 |

| WO2024106513A1 (ja) * | 2022-11-17 | 2024-05-23 | 太平洋セメント株式会社 | セメント添加材の製造方法およびセメント組成物の製造方法 |

| CN118834036A (zh) * | 2024-06-21 | 2024-10-25 | 四川水发勘测设计研究有限公司 | 一种聚合物改性纳米材料复合的碱活性抑制剂及其制备方法和应用 |

-

2011

- 2011-03-10 JP JP2011053109A patent/JP2012188317A/ja not_active Withdrawn

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016084258A (ja) * | 2014-10-28 | 2016-05-19 | デンカ株式会社 | セメントコンクリート硬化体及びその製造方法 |

| CN112430005A (zh) * | 2020-12-14 | 2021-03-02 | 中建商品混凝土有限公司 | 一种抑制碱骨料反应的水泥掺合料及其制备方法 |

| JP2024038862A (ja) * | 2022-09-08 | 2024-03-21 | 公益財団法人鉄道総合技術研究所 | アルカリシリカ反応抑制材料、アルカリシリカ反応抑制材料の製造方法、及び、アルカリシリカ反応抑制方法 |

| JP7792642B2 (ja) | 2022-09-08 | 2025-12-26 | 公益財団法人鉄道総合技術研究所 | アルカリシリカ反応抑制材料、アルカリシリカ反応抑制材料の製造方法、及び、アルカリシリカ反応抑制方法 |

| WO2024106513A1 (ja) * | 2022-11-17 | 2024-05-23 | 太平洋セメント株式会社 | セメント添加材の製造方法およびセメント組成物の製造方法 |

| CN116535171A (zh) * | 2023-07-06 | 2023-08-04 | 湖南凝英新材料科技有限公司 | 锂长石粉料制作混凝土的方法 |

| CN116535171B (zh) * | 2023-07-06 | 2023-09-01 | 湖南凝英新材料科技有限公司 | 锂长石粉料制作混凝土的方法 |

| CN118834036A (zh) * | 2024-06-21 | 2024-10-25 | 四川水发勘测设计研究有限公司 | 一种聚合物改性纳米材料复合的碱活性抑制剂及其制备方法和应用 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Temuujin et al. | Effect of mechanical activation of fly ash on the properties of geopolymer cured at ambient temperature | |

| EP2389345B1 (en) | Tailored geopolymer composite binders for cement and concrete applications | |

| EP2651846B1 (en) | Geopolymer composite for ultra high performance concrete | |

| AU2018383125B2 (en) | Control of time of setting of geopolymer compositions containing High-Ca reactive aluminosilicate materials | |

| Ilcan et al. | Effect of industrial waste-based precursors on the fresh, hardened and environmental performance of construction and demolition wastes-based geopolymers | |

| US20190084882A1 (en) | Control of time of setting of geopolymer compositions containing high-ca reactive aluminosilicate materials | |

| KR20110067339A (ko) | 석분을 포함하는 상온 강도발현용 비소성 결합재와 상온 강도발현 콘크리트 조성물 제조방법 및 그 콘크리트 조성물 | |

| JP2012188317A (ja) | アルカリ骨材反応抑制材及びアルカリ骨材反応抑制方法 | |

| CN108483953A (zh) | 一种低水化热铜渣基复合胶凝材料及其制备方法 | |

| JP6934337B2 (ja) | ジオポリマー組成物及びジオポリマー硬化体 | |

| EP3750857A1 (en) | Method for the kinetic regulation of cementitious binders | |

| KR20120089881A (ko) | 페로니켈슬래그를 이용한 고강도 콘크리트용 분말 혼화제 및 그의 제조방법 | |

| KR101025893B1 (ko) | 석분슬러지를 이용한 경화체 제조방법 | |

| CN112851157A (zh) | 一种粉煤灰胶凝材料及其制备方法与应用 | |

| Arulraj et al. | Eco-friendly alkali-activated nano concrete: Impact of nano-GGBFS on mechanical and microstructural properties | |

| WO2023219029A1 (ja) | ジオポリマー組成物、ジオポリマー硬化体及びジオポリマー硬化体の製造方法 | |

| JPH06115998A (ja) | 水硬性組成物の製造方法 | |

| JP2002114562A (ja) | 水熱硬化体およびその製造方法 | |

| JP4176395B2 (ja) | 低比重珪酸カルシウム硬化体の製造方法 | |

| JP2012188316A (ja) | ポーラスコンクリート | |

| JP7403252B2 (ja) | セメント製品、及びセメント製品の製造方法 | |

| JP7644476B2 (ja) | 非晶質パーライトを用いた耐水性ジオポリマー硬化体及びその製造方法 | |

| Nurgesang et al. | Mechanical and physical properties of fly ash geopolymer-mullite composites | |

| JP7757226B2 (ja) | ジオポリマー組成物およびその硬化物 | |

| JP4075967B2 (ja) | セメント混和材及びセメント組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |