JP2012166370A - 冷却処理装置 - Google Patents

冷却処理装置 Download PDFInfo

- Publication number

- JP2012166370A JP2012166370A JP2011027144A JP2011027144A JP2012166370A JP 2012166370 A JP2012166370 A JP 2012166370A JP 2011027144 A JP2011027144 A JP 2011027144A JP 2011027144 A JP2011027144 A JP 2011027144A JP 2012166370 A JP2012166370 A JP 2012166370A

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- temperature

- processing

- heating

- surface portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

【課題】処理面を均等に温度調整する。

【解決手段】被処理物を冷却処理する処理面2aを有する処理体2内に冷却部3を設け、冷却部3によって冷却されて生じる処理面1aにおける高温部分と低温部分との内の、低温部分の近くの処理体2内に加熱部4Aを配置する。

【選択図】図1

【解決手段】被処理物を冷却処理する処理面2aを有する処理体2内に冷却部3を設け、冷却部3によって冷却されて生じる処理面1aにおける高温部分と低温部分との内の、低温部分の近くの処理体2内に加熱部4Aを配置する。

【選択図】図1

Description

本発明は、冷却処理装置が有する処理面の温度管理に関する。

被処理物に各種の処理を施す処理体を備える装置構成では、被処理物に接する処理体の処理面を均等に温度調整することが重要となる。そこで従来から、上記装置構成では、処理面近傍の処理体に冷却部を埋設し、この冷却部によって処理面の表面温度を調整する冷却処理装置を備えたものがある。

しかしながら、冷却部によって処理面の表面温度を調整する従来例では、処理面の表面を均等に温度管理し難いという課題があった。これは特に冷却のために温度を急激に変化させる際により顕著となる。すなわち、冷却部に近接する処理面の表面部位(以下、第1の表面部位という)と冷却部との間の部位における熱容量と、第1の表面部位以外の表面部位(以下、第2の表面部位という)と冷却部との間における熱容量とを比較すると、前者の方が小さい。これは、第1の表面部位と冷却部との間の離間距離と、第2の表面部位と冷却部との間の離間距離とを比較すれば理解できる。このような熱容量の相違があるために、冷却部で温度調整を実施しても、第2の表面部位に比して第1の表面部位は温度の変化量が大きくなり、その結果、処理面に温度斑が生じる。

本発明は、このような課題を解決するためになされたものであって、処理体の処理面を均等に温度調整することを主たる目的とする。

本発明は、以下の構成を備える。

(1)本発明は、

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記低温部分の近くの前記処理体内に、加熱部を配置する。

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記低温部分の近くの前記処理体内に、加熱部を配置する。

前述したように、冷却部に近接する第1の表面部位と冷却部との間の熱容量は、第1の表面部位以外の第2の表面部位と冷却部との間の熱容量より小さい。そのため、第1の表面部位は、第2の表面部位に比して過度に冷却されてしまう可能性がある。この場合、第1の表面部位が低温部分となり、第2の表面部位が高温部分となる。そこで、(1)の構成では、低温部分の近くの前記処理体内に加熱部を配置することで、低温部分(第1の表面部位)の過冷却を抑制している。これにより、処理面の温度斑が生じにくくなる。

(2)上記(1)の構成において、前記高温部分の近くの前記処理体内にもう一つの加熱部をさらに配置する、という実施の形態がある。これにより、両加熱部による処理体への加熱処理を個別に制御することで、高温部分(第1の表面部位)と、低温部分(第2の表面部位)とにおける相対的な温度調整を精度高く行うことができる。これにより、処理面の温度斑がさらに生じにくくなる。

(3)上記(1)の構成において、前記加熱部に代えて、前記低温部分の近くの前記処理体内に断熱体を配置する、という実施の形態がある。

上記(3)では、冷却部による低温部(第1の表面部位)に対する冷却を断熱体によって抑制することで、低温部分(第1の表面部位)の過冷却を防止している。これにより、処理面の温度斑が生じにくくなる。

上記(1)〜(3)の構成において、前記冷却部は、前記処理面に沿って前記処理体の内部に設けられた冷却管であるのが好ましい。

上記(1)〜(4)の構成において、前記冷却部は冷却液によって冷却され、冷却開始前の前記処理体の一部または全部の温度は前記冷却液の沸点以上であるのが好ましい。これにより次のような作用効果が得られる。処理面における温度斑が大きく問題となるのは、通常より高温となる状態からの冷却を行う冷却処理装置(例えば、一般にヒート&クールと呼ばれるような手法に用いる樹脂成形用金型)である。すなわち、例えば一般的な射出成形用金型等は通常、100℃以下の一定温度(樹脂が固化/脱型可能な温度)に保持された状態で用いられるが、ヒート&クール用金型等の一部の樹脂成形用金型(処理体)では、樹脂の溶融温度を超える、または溶融温度以下であっても固化が完全に進まない高温(例えば100〜250℃等)に保持されたのち樹脂が固化/脱型可能な温度域まで急速に冷却されることが多い。このような高温域まで昇温される処理体を冷却する冷却処理装置の冷却部を、冷却液によって冷却される構成にし、さらに冷却開始前の処理体の一部または全部の温度が冷却液の沸点以上となるようにすると、冷却開始前の状態で冷却液は気化状態になる。そのため、冷却を開始すると冷却液の気化熱によって処理面は急速に冷却される。この構成では、急速冷却が可能になるものの、冷却後の処理面における温度斑が顕著になりやすい。何らかの手法を用い全体的な冷却速度を遅くすることで温度斑を抑制することは可能ではあるが、これでは例えば樹脂成形に要するサイクルタイムが長くなってしまい、工業的に推奨されない。これに対して、上述した本発明の基本構成(低温部分の近くの処理体内に、加熱部を配置する構成)を設けることで、冷却能力の高い冷却液の気化を用いると共に、このような顕著な温度斑も精度高く防止されることになる。

なお、本発明は、

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記高温部分の近くの前記処理体内に、熱伝導体を配置する、

という構成にしてもよい。

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記高温部分の近くの前記処理体内に、熱伝導体を配置する、

という構成にしてもよい。

この構成では、高温部分(第2の表面部位)の冷却を、熱伝導体によって促進することで、低温部分(第1の表面部位)の過冷却を防止することができ、これによっても処理面の温度斑が生じにくくなる。

また、本発明は、

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記高温部分の近くの前記処理体に切欠を形成してもよい。

被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記高温部分の近くの前記処理体に切欠を形成してもよい。

この構成では、切欠を設けることにより、高温部分となる第2の表面部位の熱容量が小さくなって、高温部分(第2の表面部位)の冷却が促進される。これにより、低温部分(第1の表面部位)の過冷却を防止することができる。これによっても処理面の温度斑が生じにくくなる。

なお、以上、本発明の利用について樹脂成形の場合について多く言及しているが、本発明はこの用途に限るものではない。また成形に用いる場合にその成形法は限定されず、射出成形、射出プレス成形、プレス成形、オートクレーブ成形、ダイヤフラム成形、その他温度制御が必要な治具・熱板、金型類に広く活用することができる。これらの内、ヒート&クールと呼ばれる急速冷却が必要な手法との組み合わせは、本発明を有効に活用するのに好適な例である。被処理物としては、熱可塑性樹脂や熱硬化性樹脂(それぞれ各種フィラーや強化繊維を含有していてもよい)の他、金属、半導体、各種繊維素材の織物やマットなどの不織布基材、その他例えば温度による反応を伴う化学物質などを例示することができる。被処理物に温度変化を与えることで、その相変化などにより形態を変化(成形、賦型)させることや、その化学変化により機能を変化させることが必要であり、特に急速に冷却することが工業的に有効な場合において、本発明を広く活用することが可能である。

本発明は、処理面の冷却前の温度から、冷却完了後の温度の差が大きい場合に特に有効である。温度範囲について制約はないが、通常の手法では処理面の温度斑が大きくなってしまう温度差50℃以上の場合、特に温度差100℃以上の場合に本発明は有効である。実温度については処理体に対してどのような処理が必要かに応じて決定される。冷却前の処理面の温度は通常100〜250℃が用いられるが、例えばスーパーエンプラと称されるポリマー類であるPEI(ポリエーテルイミド)、PPS(ポリフェニレンサルファイト)、PEEK(ポリエーテルエーテルケトン)、PEKK(ポリエーテルケトンケトン)などは、その耐熱性の高さから処理面温度300〜400℃が求められる場合もある。これを温度差100℃以上急速冷却する際には、特に温度斑抑制が課題になり、本発明が有効である。

例えば樹脂成形時の例を挙げると、冷却時の温度斑が生じると、被処理物(成形品)に局部的なひずみが生じたり、樹脂の種類によっては固化時の結晶化度が冷却速度によって変化し、局部的収縮によるひずみ発生の他に、表面品位が変化する、樹脂靱性が変化するなど、様々な問題を生じる。本発明によれば、処理面の温度斑が生じなくなって、均等な表面温度を得ることができる。その結果、被処理物が均等に冷却されるようになり、被処理物の欠陥、品位低下などの問題を抑制することができる。

以下、本発明の各実施の形態を説明する。なお、各実施の形態の冷却処理装置は、図示しない被処理物(溶融状態の樹脂等)を加熱/加圧処理等の処理を実施する際において、その処理の途中で被処理物を冷却する際に用いられる装置である。

(実施の形態1)

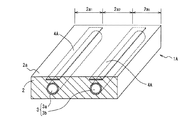

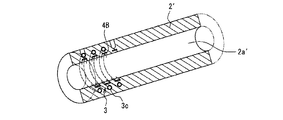

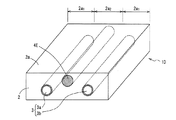

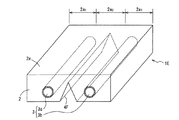

図1は、本発明の実施の形態1の冷却処理装置1Aの要部を示す一部切欠斜視図である。冷却処理装置1Aは処理体2を備えている。処理体2は金属等の良伝熱体からなり平板形状を有している。図中上側に位置する処理体2の表面は、図示しない被処理物(溶融状態の樹脂等)が接触する処理面2aとなっている。処理面2aにおいては、該処理面2aに接触する被処理物に冷却処理が実施される。なお、処理体2は、被処理物を処理面2a上に載置して保持する構成であってもよいし、処理面2aを内面にして閉じた容器(金型やシリンダ等)を構成することで被処理物を容器内で保持する構成であってもよい。

図1は、本発明の実施の形態1の冷却処理装置1Aの要部を示す一部切欠斜視図である。冷却処理装置1Aは処理体2を備えている。処理体2は金属等の良伝熱体からなり平板形状を有している。図中上側に位置する処理体2の表面は、図示しない被処理物(溶融状態の樹脂等)が接触する処理面2aとなっている。処理面2aにおいては、該処理面2aに接触する被処理物に冷却処理が実施される。なお、処理体2は、被処理物を処理面2a上に載置して保持する構成であってもよいし、処理面2aを内面にして閉じた容器(金型やシリンダ等)を構成することで被処理物を容器内で保持する構成であってもよい。

処理体2は冷却部3と加熱体4Aとを備えている。冷却部3と加熱体4Aとは処理体2に埋設されている。冷却部3は、処理体2内において処理面2aに部分的に向い合った状態で配置される。具体的には冷却部3は、処理体2の内部に、処理面2aに沿って貫通して配置された冷却管3a、3bから構成されている。冷却管3a、3bは互いに並列配置されている。冷却管3a、3bを設けるために処理体2には、冷却管3a、3bと同形状の貫通孔が形成されている。なお、図中、冷却管3a、3bは2管設けられているが、3管以上であってもよいし、単一管であってもよい。また、冷却管3a、3bに換えて、処理体2に貫通孔を設けてもよい。

本実施の形態において、冷却管3a、3bには温度調整媒体が流通する。温度調整媒体として、例えば、冷却液(水、アルコール等)が挙げられる。冷却管3a、3bに冷却液等の温度調整媒体を流通させることで、処理面2aを介して被処理物が冷却される。

加熱体4Aは、長板状の加熱ヒータ(電熱ヒータ等)からなり、冷却管3a、3bに近接する処理面2aの第1の表面部位2a1、2a1と冷却管3a、3bとの間に設けられる。長板状の加熱体4Aは、冷却管3a、3bに沿って配置される。

以下、冷却処理装置1Aが処理面2aを介して被処理物に実施する冷却処理を説明する。なお、以下の説明では、・被処理物から熱を受ける、・他の加熱手段による加熱処理を受ける、等の理由により高温になった処理面2aを所定の温度まで冷却することで、被処理物を冷却する処理を実施する場合を想定して、本実施の形態における冷却処理を説明する。

処理面2aの近傍がt1℃まで高温状態となった処理体2を冷却するために、冷却管3a、3bにt2℃(t2<t1)の温度調整媒体を流通させることで、処理面2aの近傍を冷却する。ここで、処理体2の表面部位それぞれと冷却管3a、3bとの間の領域における熱容量は、表面各部位と冷却管3a、3bとの間の離間距離に比例して大きくなる。このような熱容量の変化があるため、冷却部3による所定時間の冷却処理を経た処理体2の表面部位それぞれが到達する表面温度は、冷却管3a、3bとの間の離間距離に反比例する。具体的には、図2に示すように、処理面2aの表面部位を、冷却管3a、3bに近接する処理面2aの第1の表面部位2a1と、第1の表面部位2a1以外の処理面2aの第2の表面部位2a2とに区分した場合、冷却部3による所定時間の冷却処理を経て第1の表面部位2a1が到達する温度をT1とし、第2の表面部位2a2が到達する温度をT2とすると、T1<T2となる。つまり、第1の表面部位2a1は第2の表面部位2a2に比して過冷却状態となる。その結果、第1の表面部位2a1は低温部分となり、第2の表面部位2a2は高温部分となる。しかしながら、これでは、冷却処理を経た処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような温度斑を解消するために、加熱体4Aを設けており、第2の表面部位2a2(高温部分)に比して過冷却状態となる第1の表面部位2a1(低温部分)を含むその近傍を加熱体4Aによって加熱して温度を上昇させる。温度上昇量は、以下のように設定される。すなわち、冷却部3による冷却処理を経て第1の表面部位2a1が到達する表面温度と、第2の表面部位2a2が到達する表面温度とが可及的に均等になるように、上記温度上昇量は設定される。これにより、冷却処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

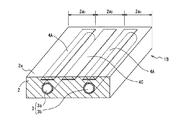

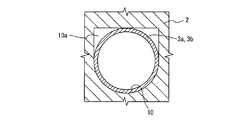

なお、加熱体4Aとしては、図1に示す平板形状の加熱体4Aの他、図3に示すように、シーズヒータ等の丸棒形状の加熱体4A’でもよい。また、冷却部3としては、図1に示す直線状の冷却管3a、3bを並列配置した構成の他、図4に示すように、コの字等の任意の屈曲形状にした1本の冷却管3cから冷却部3を構成してもよい。図4の構成では、任意の屈曲形状にした1本の冷却管3cに応じた同等の形状を有する加熱部4A’’が設けられている。また、処理体2は、図1に示すような平板形状だけでなく、図5に示す円筒2’であってもよい。その場合は、円筒2’の内部に被処理物が収納され、円筒2’の内周面2a’が処理面となり、冷却部3を構成する冷却管3cと加熱体4Bとは螺旋状に配置されて円筒2’に埋設される。なお、図3〜図5に示す実施の形態1の変形例は、実施の形態1のみならず、以下に説明する他の実施の形態においても同様に実施可能である。

本実施の形態では、冷却部3は冷却液によって冷却されるが、さらに冷却開始前の処理体2の一部または全部の温度は、冷却液の沸点以上となっている。処理面における温度斑が大きく問題となるのは、通常より高温となる状態からの冷却を行う冷却処理装置(例えば、一般にヒート&クールと呼ばれるような手法に用いる樹脂成形用金型)である。すなわち、例えば一般的な射出成形用金型等は通常、100℃以下の一定温度(樹脂が固化/脱型可能な温度)に保持された状態で用いられるが、ヒート&クール用金型等の一部の樹脂成形用金型(処理体2)では、樹脂の溶融温度を超える、または溶融温度以下であっても固化が完全に進まない高温(例えば100〜250℃等)に保持されたのち樹脂が固化/脱型可能な温度域まで急速に冷却されることが多い。このような高温域まで昇温される処理体2を冷却する冷却処理装置3を、冷却液によって冷却される構成にしさらに冷却開始前の処理体の一部または全部の温度が冷却液の沸点以上となるようにすると、冷却開始前の状態で冷却液は気化状態になる。そのため、冷却を開始すると冷却液の気化熱によって処理面2aは急速に冷却される。本実施の形態では、このような理由により急速冷却が可能になるものの、冷却後の処理面2aにおける温度斑が顕著になりやすいが、低温部分の近くの処理体2内に、加熱部4Aを配置する構成を設けることで、このような顕著な温度斑も精度高く防止することができる。

(実施の形態2)

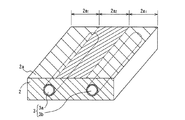

図6は、本発明の実施の形態2の冷却処理装置1Bの要部を示す一部切欠斜視図である。冷却処理装置1Bの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図6および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

(実施の形態2)

図6は、本発明の実施の形態2の冷却処理装置1Bの要部を示す一部切欠斜視図である。冷却処理装置1Bの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図6および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

本実施形態は、実施の形態1における加熱体4Aに加えて、もう一つの加熱体4Cを有する。加熱体4Cは、次のように配置されている。すなわち、処理面2aの表面部位を、冷却管3a、3bに近接する第1の表面部位2a1と、第1の表面部位2a1以外の第2の表面部位2a2とに区分する。なお、図6では、第2の表面部位2a2として、以下の位置の表面部位が例示されている。すなわち、冷却管3aの上方に位置する第1の表面部位2a1と、冷却管3bの上方に位置する第1の表面部位2a1との間に位置する表面部位が第2の表面部位2a2として例示されている。このように設定された第2の表面部位2a2は、第1の表面部位2a1、2a1に比して、冷却管3a、3bから離間した位置になる。

加熱部4A、4Aは、第1の表面部位2a1、2a1の近傍で、第1の表面部位2a1、2a1と冷却管3a、3bとの間に介在する状態で、処理体2に埋設されている。a加熱部4Cは、第2の表面部位2a2の近傍で、第2の表面部位2a2と冷却管3a、3bとの間に介在する状態で、処理体2に埋設されている。

本実施の形態の冷却処理装置1Bが処理面2aに実施する冷却処理について説明する。処理面2aの近傍がt1℃まで高温状態となった処理体2を冷却する場合、冷却管3a、3bにt2℃(t1>t2)の温度調整媒体を流通させることで、処理面2aが冷却される。このような冷却処理が実施されると、実施の形態1で説明したように、第1の表面部位2a1が第2の表面部位2a2に比して過冷却状態となる。その結果、第1の表面部位2a1が低温部分となり、第2の表面部位2a2が高温部分となって、処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような冷却時の温度斑を解消するために、加熱体4A、74Aに加えてもう一つの加熱部4Cを設けて、冷却部3による温度調整を経た処理面2aの各表面部位が到達する表面温度が互いに可及的に均等になるように、加熱部4C、4Cそれぞれの加熱量を調整する。加熱量は、以下のように設定される。すなわち、第2の表面部位2a2に比して過冷却状態となる第1の表面部位2a1、2a1を加熱する加熱部4Aの加熱量をK1とし、第1の表面部位2a1に比して冷却不足状態となる第2の表面部位2a2を加熱する加熱部4Cの加熱量をK2とすると、K1>K2とする。その際、冷却部3による冷却処理を経た第1の表面部位2a1が到達する表面温度と、第2の表面部位2a2の表面温度とが可及的に均等になるように、K1とK2の比率(K1:K2)を設定する。これにより、冷却処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

本実施の形態の冷却処理装置は、冷却管3a、3bにt4℃(t4>t3)となった温度調整用媒体(加熱媒体)を流通させることにより、処理面2aを加熱することで、被処理物を加熱処理する構成においても対応することができる。すなわち、本実施の形態は、加熱処理時においても、処理面2aの表面温度を均等に保持することが可能である。以下、加熱処理における表面温度調整について説明する。なお、以下の説明では、一部の部品の名称と実際の処理とが離反する(冷却管3a、3bを有する冷却部3が加熱処理を行うことになる)が、部品名称(冷却部3、冷却管3a、3b)は継続して使用する。

処理面2aがt3℃状態となった処理体2を加熱処理する場合、冷却管3a、3bにt4℃(t4>t3)となった温度調整用媒体またはその蒸気(水蒸気等)を流通させることで、処理面2aを加熱する。このような加熱処理が実施されると、以下の理由により、処理面2aに温度斑が生じる。

処理体2の表面部位それぞれと冷却管3a、3bとの間の領域における熱容量は、実施の形態1で説明したように、表面各部位と冷却管3a、3bとの間の離間距離に比例して大きくなる。このような熱容量の変化があるため、冷却部3による所定時間の加熱処理を経た処理体2の表面部位それぞれが到達する温度は、冷却管3a、3bとの間の離間距離に反比例する。具体的には、冷却部3による所定時間の加熱処理を経て第1の表面部位2a1が到達する温度をT3とし、第2の表面部位2a2が到達する温度をT4とすると、T3>T4となる。つまり、第1の表面部位2a1は、第2の表面部位2a2に比して過加熱状態となる。その結果、第1の表面部位2a1は高温部分となり、第2の表面部位2a2は低温部分となる。しかしながら、これでは、加熱処理を経た処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような加熱処理時の温度斑を解消するために、処理面2aの各表面部位が冷却部3によって加熱調整される結果到達する温度が互いに可及的に均等になるように、加熱部4A、4A、4Cそれぞれの加熱量を調整する。加熱量は、以下のように設定される。すなわち、第2の表面部位2a2に比して過加熱状態となる第1の表面部位2a1、2a1を加熱する加熱部4A、4Aの加熱量をK3とし、第1の表面部位2a1に比して加熱不足状態となる第2の表面部位2a2を加熱する加熱部4Cの加熱量をK4とすると、K3<K4とする。その際、第1の表面部位2a1が到達する表面温度と、第2の表面部位2a2が到達する表面温度とが可及的に均等になるように、K3とK4の比率(K3:K4)を設定する。これにより、加熱処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

なお、処理体2の処理面2a近傍を加熱する方法としては、冷却管3a、3bに温度調整媒体(蒸気等)を流通させる方法の他に、加熱部4A、4Cによって、処理面2a近傍を直接加熱する方法もある。この加熱方法は、例えば、冷却部3による処理面2a近傍の加熱/冷却処理を行ったのち、冷却部3による加熱/冷却処理を停止した状態で、処理面2a近傍の温度を微調整する際などにおいて実施される。このような加熱部4A、4Cによる直接加熱では、空孔となった冷却管3a、3bの有無を考慮する必要がある。以下、詳細に説明する。

処理体2の表面部位それぞれにおける熱容量は、空孔となった冷却管3a、3bの有無に応じて変化する。このような熱容量の変化があるため、加熱部4A、4Cによる所定時間の加熱処理を経た処理体2の表面部位それぞれが到達する温度は、冷却管3a、3bの有無により変化する。具体的には、加熱部4A、4Cで同一の加熱量を付与することを条件にすると、冷却管3a、3bが存在する第1の表面部位2a1(熱容量が小さい)は、冷却管3a、3bが存在しない第2の表面部位2a2(熱容量が大きい)に比して過加熱状態となる。

このことを考慮して、加熱部4Aによる第1の表面部位2a1の加熱処理を経て第1の表面部位2a1が到達する表面温度と、加熱部4Cによる第2の表面部位2a2の加熱処理を経て第2の表面部位2a2が到達する表面温度とが可及的に均等になるように、加熱部4Aと加熱部4Cとの加熱出力が個別に設定される。これにより、加熱部4A、4Cによる加熱処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

(実施の形態3)

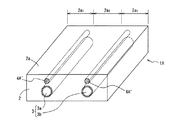

図7は、本発明の実施の形態3の冷却処理装置1Cの要部を示す一部切欠斜視図である。冷却処理装置1Cの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図7および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

図7は、本発明の実施の形態3の冷却処理装置1Cの要部を示す一部切欠斜視図である。冷却処理装置1Cの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図7および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

本実施形態は、実施の形態1における加熱体4Aに換えて断熱体4Dを有する。断熱体4Dは、温度調整用媒体流通孔3a、3bと第1の表面部位2a1、2a1(低温部分)との間の処理体2に埋設されている。具体的には、断熱体4Dは、処理体2に穿たれて内部に空気等の断熱材が充填された断熱孔から構成される。断熱孔に充填される断熱材は、空気に限ることなく、処理体2より熱伝導率の低い材料であればどのような材料であってもよい。断熱孔は冷却管3a、3bと並行して配列される。

本実施の形態の冷却処理装置1Cが処理面2aを介して被処理物に実施する温度調整処理は基本的に冷却処理であるが、構成を若干変えることで加熱処理を行うことも可能である。そのため、一部の部分の名称と実際の処理とが離反する(冷却管3a、3bを有する冷却部3が加熱処理を行うことになる)が、部品名称(冷却部3、冷却管3a、3b)は変更することなく継続して使用する。

処理面2aを冷却処理または加熱処理する場合、冷却管3a、3bに温度調整媒体を流通させることで、処理面2aが冷却または加熱される。このような冷却/加熱処理が実施されると、実施の形態1、2で説明したように、第1の表面部位2a1は、第2の表面部位2a2に比して過冷却状態または過加熱状態となる。つまり、冷却処理の場合は、第1の表面部位2a1が低温部分となり、第2の表面部位2a2が高温部分となる。反対に加熱処理の場合は、第1の表面部位2a1が高温部分となり、第2の表面部位2a2が低温部分となる。しかしながら、冷却処理、加熱処理いずれの処理を行っても、処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような冷却/加熱時の温度斑を解消するために、断熱体4Dを設けて、処理面2aの各表面部位が冷却部3によって冷却処理または加熱処理されることで到達する処理面2aの表面温度が全面的に均等になるように、第1の表面部位2a1、2a1と冷却管3a、3bとの間を断熱している。断熱体4Dの断熱能力は、以下のように設定される。すなわち、冷却部3による温度調整処理を経た第1の表面部位2a1の表面温度と、第2の表面部位2a2の表面温度とが可及的に均等になるように、断熱体4Dの断熱能力が設定されている。断熱体4Dの断熱能力は、断熱体4Dの容量や熱伝導率を調整することで任意に設定可能である。これにより、冷却/加熱処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

なお、断熱体4Dの設置構成としては、図7に示すような断熱孔を別途設ける構成だけでなく、図8に示すように、温度調整用媒体流通管3a、3bを設けるために処理体2に設けられる貫通孔10の形状を変更してもよい。図8では、断面円形の温度調整用媒体流通管3a、3bを設けるために通常なら断面円形に形成する貫通孔10の上側(第1の表面部位2a1、2a1側)に隙間10aを形成して、この隙間10aを断熱孔としている。

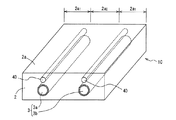

(実施の形態4)

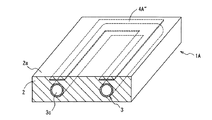

図9は、本発明の実施の形態4の冷却処理装置1Dの要部を示す一部切欠斜視図である。冷却処理装置1Dの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図9および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

図9は、本発明の実施の形態4の冷却処理装置1Dの要部を示す一部切欠斜視図である。冷却処理装置1Dの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図9および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

本実施形態は、実施の形態1における加熱体4Aに換えて熱伝導体4Eを有する。熱伝導体4Eは、処理体2より熱伝導率が高い材料(銅、アルミニウム、ヒートパイプ等)からなり、冷却管3a、3bと第2の表面部位2a2との間に配置された状態で処理体2に埋設されている。熱伝導体4Eは、焼きばめ、鋳込み加工等の技法によって処理体2に埋設されることで、処理体2との間の熱抵抗が低減されている。

本実施の形態の冷却処理装置1Dが処理面2aを介して被処理物に実施する温度調整処理は基本的に冷却処理であるが、構成を若干変えることで加熱処理を行うことも可能である。そのため、一部の部品の名称と実際の処理とが離反する(冷却管3a、3bを有する冷却部3が加熱処理を行うことになる)が、部品名称(冷却部3、冷却管3a、3b)は継続して使用する。

処理面2aを冷却処理または加熱処理する場合、冷却管3a、3bに温度調整媒体(加熱液やその蒸気等)を流通させることで、処理面2aが冷却または加熱される。このような冷却/加熱処理が実施されると、実施の形態1、2で説明したように、第1の表面部位2a1は、第2の表面部位2a2に比して過冷却状態または過加熱状態となって、処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような冷却/加熱時の温度斑を解消するために、熱伝導体4Eを設けて、処理面2aの各表面部位が冷却部3によって冷却または加熱処理されることで到達する処理面2aの表面温度が全面的に均等になるように、第2の表面部位2a2と冷却管3a、3bとの間の伝熱を、第1の表面部位2a1、2a1と冷却部3との間の伝熱より促進している。熱伝導体4Eの熱伝導能力は、以下のように設定される。すなわち、冷却部3による第1の表面部位2a1の冷却/加熱処理を経た第1の表面部位2a1の表面温度と、第2の表面部位2a2の表面温度とが可及的に均等になるように、熱伝導体4Eの熱伝導能力が設定されている。熱伝導体4Eの熱伝導能力は、熱伝導体4Eの容量や熱伝導率を調整することで任意に設定可能である。これにより、冷却/加熱処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

(実施の形態5)

図10は、本発明の実施の形態5の冷却処理装置1Eの要部を示す一部切欠斜視図である。冷却処理装置1Eの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図10および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

図10は、本発明の実施の形態5の冷却処理装置1Eの要部を示す一部切欠斜視図である。冷却処理装置1Eの基本構造は、実施の形態1の冷却処理装置1Aと同様である。そのため、図10および以下の説明において、実施の形態1(図1〜図5)と同一ないし同様の部分には同一の符号を付し、それらについての説明は省略する。

本実施形態は、実施の形態1における加熱体4Aに換えて切欠4Fを有する。切欠4Fは、冷却管3a、3bと第2の表面部位2a2との間に配置された状態で処理体2に形成されている。

本実施の形態の冷却処理装置1Eが処理面2aを介して被処理物に実施する温度調整処理は基本的に冷却処理であるが、構成を若干変えることで加熱処理を行うことも可能である。そのため、一部の部品の名称と実際の処理とが離反する(冷却管3a、3bを有する冷却部3が加熱処理を行うことになる)が、部品名称(冷却部3、冷却管3a、3b)は継続して使用する。

処理面2aを冷却処理または加熱処理する場合、冷却管3a、3bに温度調整媒体を流通させることで、処理面2aが冷却または加熱される。このような冷却/加熱処理が実施されると、実施の形態1、2で説明したように、第1の表面部位2a1は、第2の表面部位2a2に比して過冷却状態または過加熱状態となって、処理面2aの表面温度に温度斑が生じてしまう。

本実施の形態では、このような冷却/加熱時の温度斑を解消するために、切欠4Fを設けて、処理面2aの各表面部位が冷却部3によって冷却または加熱処理されることで到達する処理面2aの表面温度が全面的に均等になるように、第2の表面部位2a2と冷却管3a、3bとの間の熱容量を、第1の表面部位2a1、2a1と冷却部3との間の熱容量より小さくしている。熱容量は、切欠4Fの大きさを調整することで任意に設定可能である。これにより、冷却/加熱処理を経た処理面2aの表面温度は全面でほぼ均等になって温度斑が生じにくくなる。

なお、図10では、切欠4Fの形状は断面三角形状であるが、切欠4Fの形状はこのような形状に限定されることはなく、断面四角形状等の他の形状であってもよいのはいうまでもない。

本発明は、樹脂射出成形に用いられる金型や樹脂射出用のシリンダ等の加工物が接する表面を均等に冷却調整することが必要となる各種の冷却処理装置において特に有効となる。

1A、1B、1C、1D、1E 冷却処理装置

2 処理体

2a 処理面

2a1 第1の表面部位

2a2 第2の表面部位

3 冷却部

3a、3b 冷却管

4A 加熱体

4B 加熱体

4C 加熱部

4D 断熱体

4E 熱伝導体

4F 切欠

10 円筒

2 処理体

2a 処理面

2a1 第1の表面部位

2a2 第2の表面部位

3 冷却部

3a、3b 冷却管

4A 加熱体

4B 加熱体

4C 加熱部

4D 断熱体

4E 熱伝導体

4F 切欠

10 円筒

Claims (5)

- 被処理物を冷却処理する処理面を有する処理体と、該処理体内に設けられて前記処理面を冷却する冷却部とを備える冷却処理装置であって、

前記冷却部によって冷却されて生じる前記処理面における高温部分と低温部分の内、前記低温部分の近くの前記処理体内に、加熱部を配置する、

ことを特徴とする冷却処理装置。 - 前記高温部分の近くの前記処理体内にもう一つの加熱部をさらに配置する、

ことを特徴とする請求項1に記載の冷却処理装置。 - 前記加熱部に代えて、前記低温部分の近くの前記処理体内に断熱体を配置する、

ことを特徴とする請求項1に記載の冷却処理装置。 - 前記冷却部は、前記処理面に沿って前記処理体の内部に設けられた冷却管である、

ことを特徴とする請求項1ないし3のいずれかに記載の冷却処理装置。 - 前記冷却部は冷却液によって冷却され、冷却開始前の前記処理体の一部または全部の温度は前記冷却液の沸点以上である、

ことを特徴とする請求項1ないし4のいずれかに記載の冷却処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011027144A JP2012166370A (ja) | 2011-02-10 | 2011-02-10 | 冷却処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011027144A JP2012166370A (ja) | 2011-02-10 | 2011-02-10 | 冷却処理装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012166370A true JP2012166370A (ja) | 2012-09-06 |

Family

ID=46971024

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011027144A Withdrawn JP2012166370A (ja) | 2011-02-10 | 2011-02-10 | 冷却処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012166370A (ja) |

-

2011

- 2011-02-10 JP JP2011027144A patent/JP2012166370A/ja not_active Withdrawn

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104412705B (zh) | 快速加热和冷却的模具 | |

| US8707751B2 (en) | Method and apparatus for producing hardened formed parts | |

| EP2679366B1 (en) | Preform fabrication method | |

| JPH08238623A (ja) | 合成樹脂部品の製造方法および製造装置 | |

| KR102314958B1 (ko) | 예비적 직물 성형품을 주형 및 고화시키기 위한 장치 및 방법 | |

| JP6953441B2 (ja) | 鋳型の加温方法および装置 | |

| KR20150034801A (ko) | 열적 제어가능 어레이를 포함하는 몰드 공동 표면을 포함하는 사출 성형 장치 및 방법 | |

| JP6020822B2 (ja) | 射出成形用金型と射出成形方法 | |

| US20220088838A1 (en) | Method and device for heating a mould | |

| JP3896461B2 (ja) | 精密成形金型 | |

| CN100584574C (zh) | 一种用于模制塑料材料的加热喷嘴部件 | |

| US20090246305A1 (en) | Molding apparatus | |

| JP2012166370A (ja) | 冷却処理装置 | |

| JP2012030522A (ja) | 樹脂成形品用金型装置及びこの装置の製造方法 | |

| KR101623030B1 (ko) | 급속 열확산 사출금형 | |

| KR101033828B1 (ko) | 열융착성형제품의 제조방법 및 이를 위한 표면처리장치 | |

| JPH11348041A (ja) | 合成樹脂成形用金型およびその加熱・冷却方法 | |

| KR102205785B1 (ko) | 알루미늄 클래드 잉곳 주조용 몰드 및 이를 이용한 전자기 연속 주조 장치 | |

| KR100768329B1 (ko) | 미세 표면 구조물 성형 금형 | |

| JP5623732B2 (ja) | 押出成形金型の温調構造 | |

| JPH11348041A5 (ja) | ||

| KR200461240Y1 (ko) | 사출금형의 온도제어용 카트리지 히터 | |

| JP5356452B2 (ja) | 溶融微細転写成形方法及び溶融微細転写成形装置 | |

| JP2000236013A (ja) | 均熱装置 | |

| TWI580919B (zh) | 複合坩鍋結構及其電弧加熱過程中的高溫絕熱方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |