JP2012131255A - 運搬用車両の荷台 - Google Patents

運搬用車両の荷台 Download PDFInfo

- Publication number

- JP2012131255A JP2012131255A JP2010282880A JP2010282880A JP2012131255A JP 2012131255 A JP2012131255 A JP 2012131255A JP 2010282880 A JP2010282880 A JP 2010282880A JP 2010282880 A JP2010282880 A JP 2010282880A JP 2012131255 A JP2012131255 A JP 2012131255A

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- narrow

- loading platform

- oil

- narrow floor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

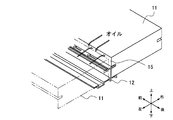

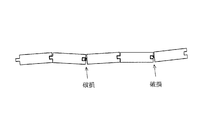

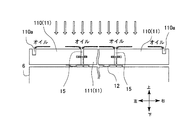

【解決手段】荷台は、板形状を有し且つ幅方向に並べて配置され合成樹脂で形成された複数の小幅床板11と、隣接配置される小幅床板11を接続する接続用ブラケット12を備える。接続用ブラケット12は、小幅床板11の各々を横根太6に固定するベース部と、隙間を挟んで互いの側面が対向するように小幅床板11同士を接続し且つベース部と接続される接続フランジ部を有する。隣接配置される小幅床板11において対向する一対の側面及び接続フランジ部の上面によって囲まれる空間が水密空間として形成され、その水密空間によって小幅床板11の長手方向に沿って延伸する液体受け容れ溝15が形成される。

【選択図】図4

Description

面が対向するように隣接配置される前記小幅床板同士を接続し且つ前記ベース部と接続される接続部と、を有し、隣接配置される前記小幅床板において対向する一対の側面及び前記接続部の上面によって囲まれる空間が水密空間として形成され、その水密空間によって前記小幅床板の表面から流れ込む液体を受け容れて且つ該小幅床板の長手方向に沿って延伸する液体受け容れ溝が形成されることを特徴とする。

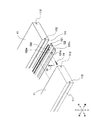

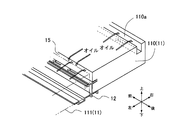

図1は、実施例1に係る荷台3が適用される荷物運搬用車両(ここでは、「トラック」とする)2の斜視図である。また、図2は、荷台(「ボディー」と称呼される場合もある)3の分解斜視図である。トラック2は、平ボディー式の荷物運搬用車両であり、荷台3は全体として箱形であり、無蓋で開放状態となっている。荷台3の前端部には鳥居が設けられており、側方及び後端部には図示しない煽り板(蓋)が、開閉自在に設けられている。

をトラック2のシャーシフレームに伝達する。縦根太5及び横根太6は周知の部材であるため詳しい説明を省略するが、縦根太5はトラック2のシャーシフレーム上にUボルト等の緊結具(図示省略)などで締結される強度部材である。本実施例では金属製としているが、これに限られない。図示の例では、左右一対の縦根太5が、車両の前後方向に沿って架け渡されている。

Impact Polysthylene)とを任意配合している。汎用ポリスチレン(GPPS)は、透明性が良い、軽量、成形し易く着色も自由に可能、電気的特性に優れる、耐候性・耐薬品性に優

れる、発泡させ易い、硬いが脆いため耐衝撃性が低い、などの特性を有する。一方、耐衝撃性ポリスチレン(HIPS)は、汎用ポリスチレン(GPPS)にゴムを配合したものであり、汎用ポリスチレン(GPPS)に比べて優れた耐衝撃性を有する。

に形成された側面溝112に嵌合される突起部がそれぞれ形成されている。ウェブ部122を挟んで、上記第1支持面121aに対応する方を第1突起部123aと称し、第2支持面121aに対応する方を第2突起部123bと称する。ここで、第1突起部123aと第2突起部123bの最大厚さ寸法は、小幅床板11における側面溝112と略等しい。そして、第1突起部123a及び第2突起部123bが、上記一組の側面溝112にそれぞれ嵌め込まれることにより、隣接配置される一組の小幅床板11同士を互いに接続する事ができる。

ット12を接続フランジ部123の上面側から眺めた場合に、ベース凹部121cが見え掛かり部となるように構成されている。そのため、接続用ブラケット12Bを横根太6に固定する際、第1固定ビス13のねじ込み時においてドライバー等の工具が接続用ブラケット12Bの第2突起部123bと干渉する事が無い。これによれば、床パネル1の組み上げ効率を向上させる事ができる。

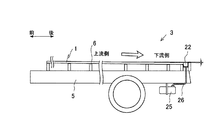

、第2貯留タンク25は第2接続ホース26を介して後端側液体集合部22に接続されている。

させようとする種々の外力が作用する。図12に示した従来型の床パネルのように、木質系床材を実(さね)継手にて互いに連結した場合には、上記種々の外力に起因した応力の集中する継手部分に破損が生じ易い。

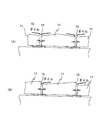

次に、実施例2に係る荷台3について説明する。ここでは、実施例1との相違点を中心に説明する。図14は、実施例2における荷台3の概略構成図である。本実施例の荷台3では、縦根太5の上面が傾斜している。具体的には、荷台3の後端側から前端側に向かって、縦根太5の上面の高さが徐々に低くなっており、このように勾配が付けられた縦根太5上に横根太6、床パネル1が配置される。その結果、接続用ブラケット12の接続フランジ部123の上面に形成される溝底部123cも傾斜して設けられ、液体受け容れ溝15は後端側から前端側に向けて下り勾配となる。

における荷台の概略構成図である。図示の変形例では、縦根太5の上面が荷台3の前端側から後端側に向かって、縦根太5の上面の高さが徐々に低くなるように傾斜している。その結果、図14に示す構成例とは逆に、液体受け容れ溝15には前端側から後端側に向けての下り勾配が形成される。

次に、実施例3に係る荷台3について説明する。ここでは、実施例1との相違点を中心に説明する。図16及び図17は、実施例3における床パネル1を説明するための説明図である。ここでは、小幅床板11のうち、床パネル1の幅方向端部に配置される床板を「端部小幅床板110」と称し、それ以外の「一般小幅床板111」と区別する。端部小幅床板110は、一方の側面のみが一般小幅床板111と接続されるので、他方の側面側には液体受け容れ溝15が形成されない。そこで、端部小幅床板110における幅方向端部近傍の表面には、液体排出溝110aを設けるようにした。液体排出溝110aは、端部小幅床板110の長手方向に沿って全長にわたり形成されている。

以上述べた各実施例においては、荷台3の床パネル1を構成する小幅床板11として矩形断面を有するものを採用しているが、これに限られない。図18は、小幅床板11の断面形状のバリエーションを説明するための説明図である。例えば、図18に示すように、小幅床板11の上面を傾斜させても良い。例えば、(A)には山形傾斜面、(B)には片流れ傾斜面を有する小幅床板11を示している。これらによれば、小幅床板11の上面に滴下したオイルや、雨水、洗浄水、薬液などの液体を、液体受け容れ溝15に対してより円滑に導く事ができる。なお、この場合には積載荷重が面荷重から点荷重になり易くなる傾向があるため、強度的な問題が生じないように、小幅床板11の傾斜角度や部材厚さ、強度などを調整すると良い。また、本発明の荷台3に採用される小幅床板11は合成樹脂を用いて形成されるため、図18に示すように矩形以外の断面形状を有するものも容易に成形する事ができる。

きる。また、本発明は、実施形態に係る荷台を構成する床パネル、或いは当該荷台を備えた荷物運搬車両として捉えることも可能である。

2・・・荷物運搬車両(トラック)

3・・・荷台

5・・・縦根太

6・・・横根太

11・・・小幅床板

12・・・接続用ブラケット

15・・・液体受け容れ溝

21・・・前端側液体集合部

22・・・後端側液体集合部

23・・・第1貯留タンク

24・・・第1接続ホース

25・・・第2貯留タンク

26・・・第2接続ホース

121・・・ベース部

122・・・ウェブ部

123・・・接続フランジ部

Claims (5)

- 板形状を有し且つ幅方向に並べて配置され、合成樹脂で形成された複数の小幅床板と、

隣接配置される前記小幅床板間に介在してこれらを接続し、該小幅床板の長手方向に沿って延設される接続部材と、

を備えた運搬用車両の荷台であって、

前記接続部材は、

隣接配置される前記小幅床板の各々を荷台の下部構造に固定するベース部と、

隙間を挟んで互いの側面が対向するように隣接配置される前記小幅床板同士を接続し且つ前記ベース部と接続される接続部と、

を有し、

隣接配置される前記小幅床板において対向する一対の側面及び前記接続部の上面によって囲まれる空間が水密空間として形成され、その水密空間によって前記小幅床板の表面から流れ込む液体を受け容れて且つ該小幅床板の長手方向に沿って延伸する液体受け容れ溝が形成される、

運搬用車両の荷台。 - 荷台の前端部及び後端部の少なくとも何れか一方に設けられ、前記液体受け容れ溝の各々からの液体が導かれる液体集合部を更に備えた、請求項1に記載の運搬用車両の荷台。

- 前記接続部材における前記接続部の上面が長手方向の一方側から他方側に向けて傾斜することによって前記液体受け容れ溝に勾配が形成され、少なくとも前記液体受け容れ溝の下流端側に前記液体集合部が設けられている、請求項2に記載の運搬用車両の荷台。

- 前記液体集合部に集められた液体を貯留する貯留タンクを、更に備えた請求項2又は3に記載の運搬用車両の荷台。

- 前記小幅床板は、その両側面に長手方向に沿って延設される側面溝を有し、

前記接続部材における前記ベース部は、隣接配置される前記小幅床板の各々における一方の側端部を支持し、

前記接続部材における前記接続部は、前記ベース部と対峙するように該ベース部から立設する立設部に接続され、且つ、隣接配置される前記小幅床板において対向する一対の前記側面溝の一方に嵌合する第1突起部と他方に嵌合する第2突起部とを有する、

請求項1から4の何れか一項に記載の運搬用車両の荷台。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010282880A JP2012131255A (ja) | 2010-12-20 | 2010-12-20 | 運搬用車両の荷台 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010282880A JP2012131255A (ja) | 2010-12-20 | 2010-12-20 | 運搬用車両の荷台 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012131255A true JP2012131255A (ja) | 2012-07-12 |

| JP2012131255A5 JP2012131255A5 (ja) | 2012-08-23 |

Family

ID=46647401

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010282880A Pending JP2012131255A (ja) | 2010-12-20 | 2010-12-20 | 運搬用車両の荷台 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012131255A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014073718A (ja) * | 2012-10-03 | 2014-04-24 | Hamana Works:Kk | 自動車運搬用車両 |

| JP2021512811A (ja) * | 2018-02-09 | 2021-05-20 | フォランコラ、アクチボラグForankra Ab | 車両用のモジュール式荷台 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5317530Y2 (ja) * | 1974-07-11 | 1978-05-11 | ||

| JPS5822380U (ja) * | 1981-08-06 | 1983-02-12 | 株式会社ニコ− | 車両用床板材の接合構造 |

| JPS6116978U (ja) * | 1984-07-05 | 1986-01-31 | 三菱自動車工業株式会社 | 自動車の床構造 |

| JPS624680A (ja) * | 1985-07-01 | 1987-01-10 | デイ−ゼル イクイツプメント リミテツド | トラツク又はトレ−ラの床構造及びその形成方法 |

| JPH11278312A (ja) * | 1998-03-31 | 1999-10-12 | Tennex Corp | 貨物運搬用車両の荷台構造 |

| JP2000062651A (ja) * | 1998-08-25 | 2000-02-29 | Tennex Corp | 貨物運搬用車両の荷台構造 |

| JP2002146901A (ja) * | 2000-11-10 | 2002-05-22 | Sekisui Chem Co Ltd | デッキ |

-

2010

- 2010-12-20 JP JP2010282880A patent/JP2012131255A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5317530Y2 (ja) * | 1974-07-11 | 1978-05-11 | ||

| JPS5822380U (ja) * | 1981-08-06 | 1983-02-12 | 株式会社ニコ− | 車両用床板材の接合構造 |

| JPS6116978U (ja) * | 1984-07-05 | 1986-01-31 | 三菱自動車工業株式会社 | 自動車の床構造 |

| JPS624680A (ja) * | 1985-07-01 | 1987-01-10 | デイ−ゼル イクイツプメント リミテツド | トラツク又はトレ−ラの床構造及びその形成方法 |

| JPH11278312A (ja) * | 1998-03-31 | 1999-10-12 | Tennex Corp | 貨物運搬用車両の荷台構造 |

| JP2000062651A (ja) * | 1998-08-25 | 2000-02-29 | Tennex Corp | 貨物運搬用車両の荷台構造 |

| JP2002146901A (ja) * | 2000-11-10 | 2002-05-22 | Sekisui Chem Co Ltd | デッキ |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014073718A (ja) * | 2012-10-03 | 2014-04-24 | Hamana Works:Kk | 自動車運搬用車両 |

| JP2021512811A (ja) * | 2018-02-09 | 2021-05-20 | フォランコラ、アクチボラグForankra Ab | 車両用のモジュール式荷台 |

| JP7198825B2 (ja) | 2018-02-09 | 2023-01-04 | アクセル、ジョンソン、インターナショナル、アクチボラグ | 車両用のモジュール式荷台 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9447547B2 (en) | Mat construction with environmentally resistant core | |

| US20050225118A1 (en) | Sidewall construction and methods of making the same | |

| JP6786583B2 (ja) | 耐環境性コアを備えるマット構築物 | |

| US10577176B2 (en) | Corrugated steel floor in a shipping container | |

| US20130014464A1 (en) | Wooden laminated floor for the transport industry composed of softwood lumber | |

| US9315949B1 (en) | Mat construction with environmentally resistant core | |

| JP2012131255A (ja) | 運搬用車両の荷台 | |

| NL1044119B1 (nl) | Vloer en reinigingsvoorziening | |

| CN213949113U (zh) | 一种防腐性能好的货运托盘 | |

| CN207510951U (zh) | 一种新型结构金属托盘 | |

| JP5084970B1 (ja) | デッキ構造 | |

| CN101585441A (zh) | 集装箱底架 | |

| CN101423140A (zh) | 冷藏集装箱底架结构及使用该底架结构的冷藏集装箱 | |

| US20040141809A1 (en) | Construction mat | |

| KR100534050B1 (ko) | 컨테이너의 바닥재 | |

| US8646226B2 (en) | Modular vehicle service pit | |

| CN201224589Y (zh) | 集装箱底架 | |

| CN202054337U (zh) | 一种改进的集装箱底架结构 | |

| CN105270778A (zh) | 用于对船运集装箱中的地板材料进行保护的系统和方法 | |

| KR101348106B1 (ko) | 독 레벨러와 쉘터가 구비된 조립형 독 하우스 | |

| CN201031048Y (zh) | 曲轴集装箱 | |

| JP2000142489A (ja) | 車両用荷台床 | |

| AU2009100786A4 (en) | Vibration dampening ladder | |

| RU193771U1 (ru) | Грузовой санный прицеп | |

| CN209080464U (zh) | 川字型网格托盘 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120614 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120703 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20120704 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20120725 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120821 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130122 |