JP2012024980A - ゴム積層体 - Google Patents

ゴム積層体 Download PDFInfo

- Publication number

- JP2012024980A JP2012024980A JP2010163998A JP2010163998A JP2012024980A JP 2012024980 A JP2012024980 A JP 2012024980A JP 2010163998 A JP2010163998 A JP 2010163998A JP 2010163998 A JP2010163998 A JP 2010163998A JP 2012024980 A JP2012024980 A JP 2012024980A

- Authority

- JP

- Japan

- Prior art keywords

- rubber

- fluororubber

- silicone rubber

- layer

- hydrosilyl

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Landscapes

- Laminated Bodies (AREA)

Abstract

【課題】架橋フッ素ゴム層と架橋シリコーンゴム層とが強固に層間接着されたゴム積層体であって、耐熱性、耐油性、耐石油燃料性および耐バイオ燃料油性を併せもつゴム積層体を提供する。

【解決手段】ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱することにより両層を架橋しかつ接着させて得られる、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体。

【選択図】なし

【解決手段】ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱することにより両層を架橋しかつ接着させて得られる、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体。

【選択図】なし

Description

本発明は、架橋フッ素ゴム層と架橋シリコーンゴム層とが強固に層間接着されたゴム積層体であって、耐熱性、耐油性、耐石油燃料性および耐バイオ燃料油性を併せもつゴム積層体に関する。

フッ素ゴムは、耐熱性、耐薬品性、耐燃料油性、電気的性質などの特性に優れ、自動車、産業機械、OA機器、電気電子機器等の幅広い分野で使用されている。

たとえば、自動車産業においては、エンジンならびに周辺装置、AT装置、燃料系統ならびに周辺装置などに封止材、ホース等として使用されている。

近年、地球温暖化を防止することは世界的な課題であり、各自動車メーカーは、発生する二酸化炭素量を削減した環境対応車を開発中である。環境対応車としては、ハイブリッド車、電気自動車、燃料電池車、クリーンディーゼル車などがある。

ディーゼル車は同じ出力のガソリン車に比べて、二酸化炭素排出量と燃料消費が基本的に2〜3割少ない。さらにNOxや粒子状物質の規制も強化され、クリーンで経済的な自動車としてとくに欧州で比率が高い。

また、ディーゼル車はガソリンエンジンのような異常燃焼(ノッキングやデトネーション)問題を伴わないのでターボチャージャーによる過給に適している。これに使用されるターボチャージャーホース用材料としては、エチレンアクリルゴム、シリコーンゴムがあるが、エチレンアクリルゴムは耐熱性に限界があり、シリコーンゴムは耐油性、耐燃料油性が不十分である。一方、フッ素ゴムは耐熱性、耐油性、耐燃料油性のいずれにも優れるが、材料コストが高いためシリコーンゴムと積層・接着し内層材料として用いられる。

たとえば特許文献1では、架橋剤を含むフッ素ゴム組成物と架橋剤を含むシリコーンゴム組成物をパーオキサイド架橋して直接接着したゴム積層体が記載されている。

特許文献2には、脱フッ化水素により不飽和結合などの反応性基を生成しうるフルオロポリマー、脱フッ化水素試薬(触媒)、ポリオール系架橋剤と過酸化物を含む硬化性フッ素ゴム組成物をシリコーンゴムと過酸化物を含むシリコーンゴム層を接着促進剤の存在下に接触させて硬化させ、積層体を製造する方法が記載されている。接着促進剤としては、フッ素ゴムの反応性基と反応し得る1つ以上の求核性基を有する有機化合物、または求核性基の前駆体、エチレン性不飽和基または少なくとも1つの加水分解性基を有するシロキシ基などの官能基を有する有機化合物を用い、また、Ca(OH)2やCaOなどの塩基性無機化合物を共存させている。

ターボチャージャーホース用途において、シリコーンゴムの耐油性、耐燃料油性を補うため、フルオロシリコーンゴムを内層に用いる例もある。特許文献3には、フルオロシリコーンゴム組成物とシリコーンゴム組成物のそれぞれに、ヒドロシリル化触媒またはケイ素結合水素基を少なくとも2つ含むシロキサンを配合した後、ヒドロシリル化反応により、フルオロシリコーンゴム層とシリコーンゴム層を接着させることが記載されている。

一方、ディーゼル燃料として、バイオディーゼル燃料もブラジルを中心に使用されている。バイオディーゼル燃料は、カーボンニュートラルで再生可能なバイオマス燃料として注目されているが、バイオディーゼル燃料の主成分である脂肪酸メチルエステルは、ゴムや樹脂材料を膨潤・劣化させやすいという問題がある。

フッ素ゴムは脂肪酸メチルエステルに比較的侵されにくいといえるが、同じフッ素ゴムの中でもポリオール架橋系フッ素ゴムは影響を受けやすい。

特許文献4には、パーオキサイド架橋やポリオール架橋以外に、ヒドロシリル化反応により改質フルオロ炭化水素ポリマーを架橋する方法が開示されている。その用途としてホースのライニングが例示されているが、シリコーンゴムとフッ素ゴムとを共架橋し積層することは具体的に記載されていない。

近年、自動車用ゴム材料には、耐熱性、耐油性、耐石油燃料性に加えてバイオ燃料への耐燃料油性も要求されている。

かかる要求特性の観点からみれば、特許文献1に記載のゴム積層体はパーオキサイド架橋系であることから特に接着力の耐熱持続性に改善の余地があり、特許文献2に記載のゴム積層体ではポリオール架橋に必要な塩基性無機化合物がバイオ燃料油使用時にフッ素ゴムを劣化させる懸念がある。また、特許文献3に記載のフルオロシリコーンゴム層とシリコーンゴム層との積層体では、耐油性や耐石油燃料性の点で改善の余地がある。

本発明は、架橋フッ素ゴム層と架橋シリコーンゴム層とが強固に層間接着されたゴム積層体であって、耐熱性、耐油性、耐石油燃料性および耐バイオ燃料油性を併せもつゴム積層体を提供することを目的とする。

すなわち本発明は、ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱することにより両層を架橋しかつ接着させて得られる、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体に関する。

加熱を加圧下に行うことが、層間接着力の向上の点から好ましい。

ヒドロシリル架橋可能なフッ素ゴム組成物(A)としては、式(1):

−YRZ

(式中、Yは酸素原子、窒素原子または硫黄原子;Rは炭素数2〜20の結合セグメント;Zはアルケニル基、ただし、ZはYが結合している同じ炭素原子には結合していない)で示される改質性置換基を有し、かつ該改質性置換基の求核性原子の結合によってフッ素ゴムの炭素原子に該改質性置換基が結合しているヒドロシリル架橋可能なフッ素ゴム(a)を含むことが好ましい。

−YRZ

(式中、Yは酸素原子、窒素原子または硫黄原子;Rは炭素数2〜20の結合セグメント;Zはアルケニル基、ただし、ZはYが結合している同じ炭素原子には結合していない)で示される改質性置換基を有し、かつ該改質性置換基の求核性原子の結合によってフッ素ゴムの炭素原子に該改質性置換基が結合しているヒドロシリル架橋可能なフッ素ゴム(a)を含むことが好ましい。

また、前記ヒドロシリル架橋可能なフッ素ゴム組成物(A)およびヒドロシリル架橋可能なシリコーンゴム組成物(B)の少なくとも一方がシランカップリング剤を含むことが好ましい。

本発明はまた、ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱すること、好ましくは加圧下に加熱することにより両層を架橋しかつ接着させることを特徴とする架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体の製造方法にも関する。

本発明のゴム積層体によれば、架橋フッ素ゴム層と架橋シリコーンゴム層との層間接着が強固であり、耐熱性、耐油性、耐石油燃料性および耐バイオ燃料油性のいずれをも向上させることができる。

本発明のゴム積層体は、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含み、ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱する、好ましくは加圧下に加熱することにより両層を架橋しかつ接着させて得られるゴム積層体であって、強固な層間接着を実現していることを特徴とする。以下、各構成について説明する。

(I)フッ素ゴム層

本発明において架橋フッ素ゴム層(I)は、ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)の架橋物からなる。

本発明において架橋フッ素ゴム層(I)は、ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)の架橋物からなる。

ヒドロシリル架橋可能なフッ素ゴム組成物(A)は、ヒドロシリル架橋可能なフッ素ゴム(a)のほか、必要に応じて他の添加剤を含んでいてもよい。

ヒドロシリル架橋可能なフッ素ゴム(a)としては、式(1):

−YRZ

(式中、Yは酸素原子、窒素原子または硫黄原子;Rは炭素数2〜20の結合セグメント;Zはアルケニル基、ただし、ZはYが結合している同じ炭素原子には結合していない)で示される改質性置換基を有し、かつ該改質性置換基の求核性原子の結合によってフッ素ゴムの炭素原子に該改質性置換基が結合しているヒドロシリル架橋可能なフッ素ゴム(a1)が好ましい。

−YRZ

(式中、Yは酸素原子、窒素原子または硫黄原子;Rは炭素数2〜20の結合セグメント;Zはアルケニル基、ただし、ZはYが結合している同じ炭素原子には結合していない)で示される改質性置換基を有し、かつ該改質性置換基の求核性原子の結合によってフッ素ゴムの炭素原子に該改質性置換基が結合しているヒドロシリル架橋可能なフッ素ゴム(a1)が好ましい。

ヒドロシリル架橋可能なフッ素ゴム(a1)は、ヒドロシリル架橋系シリコーンゴムと共架橋できる点、架橋速度が速い点で優れている。

ヒドロシリル架橋可能なフッ素ゴム(a1)としては、非パーフルオロフッ素ゴムおよびパーフルオロフッ素ゴムがあげられる。なお、パーフルオロフッ素ゴムとは、その構成単位のうち、90モル%以上がパーフルオロモノマーからなるものをいう。

非パーフルオロフッ素ゴムとしては、フッ化ビニリデン(VdF)系フッ素ゴム、テトラフルオロエチレン(TFE)/プロピレン系フッ素ゴム、TFE/プロピレン/VdF系フッ素ゴム、エチレン/ヘキサフルオロプロピレン(HFP)系フッ素ゴム、エチレン/HFP/VdF系フッ素ゴム、エチレン/HFP/TFE系フッ素ゴム、フルオロシリコーン系フッ素ゴム、またはフルオロホスファゼン系フッ素ゴムなどがあげられ、これらをそれぞれ単独で、または本発明の効果を損なわない範囲で任意に組み合わせて用いることができる。

VdF系フッ素ゴムとしては、式(2)で表されるものが好ましい。

−(M1)−(M2)−(N1)− (2)

(式中、構造単位M1はVdF(m1)由来の構造単位であり、構造単位M2は含フッ素エチレン性単量体(m2)由来の構造単位であり、構造単位N1は単量体(m1)および単量体(m2)と共重合可能な単量体(n1)由来の繰り返し単位である)

−(M1)−(M2)−(N1)− (2)

(式中、構造単位M1はVdF(m1)由来の構造単位であり、構造単位M2は含フッ素エチレン性単量体(m2)由来の構造単位であり、構造単位N1は単量体(m1)および単量体(m2)と共重合可能な単量体(n1)由来の繰り返し単位である)

式(2)で示されるVdF系フッ素ゴムの中でも、構造単位M1を30〜85モル%、構造単位M2を55〜15モル%含むものが好ましく、より好ましくは構造単位M1を50〜80モル%、構造単位M2を50〜20モル%である。構造単位N1は、構造単位M1と構造単位M2の合計量に対して、0〜20モル%であることが好ましい。

含フッ素エチレン性単量体(m2)としては、1種または2種以上の単量体が利用でき、たとえばTFE、クロロトリフルオロエチレン(CTFE)、トリフルオロエチレン、HFP、トリフルオロプロピレン、テトラフルオロプロピレン、ペンタフルオロプロピレン、トリフルオロブテン、テトラフルオロイソブテン、パーフルオロ(アルキルビニルエーテル)(PAVE)、フッ化ビニルなどの含フッ素単量体があげられるが、これらのなかでも、TFE、HFP、PAVEが好ましい。

単量体(n1)としては、単量体(m1)および単量体(m2)と共重合可能なものであれば、いかなるものでもよいが、たとえばエチレン、プロピレン、アルキルビニルエーテルなどがあげられる。

このようなVdF系フッ素ゴムとして、具体的には、VdF/HFP系ゴム、VdF/HFP/TFE系ゴム、VdF/PAVE系ゴム、VdF/TFE/PAVE系ゴム、VdF/HFP/PAVE系ゴム、VdF/HFP/TFE/PAVE系ゴム、VdF/CTFE系ゴム、VdF/CTFE/TFE系ゴムなどが好ましくあげられ、VdF/HFP系ゴム、VdF/HFP/TFE系ゴム、VdF/PAVE系ゴム、VdF/TFE/PAVE系ゴム、VdF/HFP/PAVE系ゴム、VdF/HFP/TFE/PAVE系ゴムがより好ましい。

VdF/HFP系ゴムは、VdF/HFPの組成が、45〜85/55〜15モル%であることが好ましく、より好ましくは、50〜80/50〜20モル%であり、さらに好ましくは、60〜80/40〜20モル%である。

VdF/HFP/TFE系ゴムは、VdF/HFP/TFEの組成が、40〜80/10〜35/10〜35モル%のものが好ましい。

VdF/PAVE系ゴムとしては、VdF/PAVEの組成が、65〜90/35〜10モル%のものが好ましい。

VdF/TFE/PAVE系ゴムとしては、VdF/TFE/PAVEの組成が、40〜80/3〜40/15〜35モル%のものが好ましい。

VdF/HFP/PAVE系ゴムとしては、VdF/HFP/PAVEの組成が、65〜90/3〜25/3〜25モル%のものが好ましい。

VdF/HFP/TFE/PAVE系ゴムとしては、VdF/HFP/TFE/PAVEの組成が、40〜90/0〜25/0〜40/3〜35のものが好ましく、40〜80/3〜25/3〜40/3〜25モル%のものがより好ましい。

TFE/プロピレン系フッ素ゴムとしては、式(3)で表されるものが好ましい。

−(M3)−(M4)−(N2)− (3)

(式中、構造単位M3はTFE(m3)由来の構造単位であり、構造単位M4はプロピレン(m4)由来の構造単位であり、構造単位N2は単量体(m3)および単量体(m4)と共重合可能な単量体(n2)由来の繰り返し単位である)

−(M3)−(M4)−(N2)− (3)

(式中、構造単位M3はTFE(m3)由来の構造単位であり、構造単位M4はプロピレン(m4)由来の構造単位であり、構造単位N2は単量体(m3)および単量体(m4)と共重合可能な単量体(n2)由来の繰り返し単位である)

式(3)で示されるTFE/プロピレン系フッ素ゴムの中でも、構造単位M3を40〜70モル%、構造単位M4を60〜30モル%含むものが好ましく、より好ましくは構造単位M3を50〜60モル%、構造単位M4を50〜40モル%含むものである。構造単位N2は、構造単位M3と構造単位M4の合計量に対して、0〜40モル%であることが好ましい。

単量体(n2)としては、単量体(m3)および単量体(m4)と共重合可能なものであればいかなるものでもよく、たとえば、VdF、エチレンなどがあげられる。

パーフルオロフッ素ゴムとしては、式(4)で表されるものが好ましい。

−(M5)−(M6)−(N3)− (4)

(式中、構造単位M5はTFE(m5)由来の構造単位であり、構造単位M6はPAVEやパーフルオロ(アルコキシビニルエーテル)(m6)由来の構造単位であり、構造単位N3は単量体(m5)および単量体(m6)と共重合可能な単量体(n3)由来の繰り返し単位である)

−(M5)−(M6)−(N3)− (4)

(式中、構造単位M5はTFE(m5)由来の構造単位であり、構造単位M6はPAVEやパーフルオロ(アルコキシビニルエーテル)(m6)由来の構造単位であり、構造単位N3は単量体(m5)および単量体(m6)と共重合可能な単量体(n3)由来の繰り返し単位である)

式(4)で示されるパーフルオロフッ素ゴムの中でも、構造単位M5を50〜90モル%、構造単位M6を50〜10モル%含むものが好ましく、より好ましくは構造単位M5を50〜80モル%、構造単位M6を50〜20モル%含むものである。構造単位N3は、構造単位M5と構造単位M6の合計量に対して、0〜5モル%であることが好ましく、0〜2モル%であることがより好ましい。これらの組成の範囲を外れると、ゴム弾性体としての性質が失われ、樹脂に近い性質となる傾向がある。

PAVE(m6)としては、たとえばパーフルオロ(メチルビニルエーテル)、パーフルオロ(プロピルビニルエーテル)などがあげられ、これらをそれぞれ単独で、または任意に組合わせて用いることができる。

パーフルオロ(アルコキシビニルエーテル)(m6)としては、たとえば特開昭61−223007号公報記載の単量体を用いることができる。

また、単量体(n3)としては、単量体(m5)および単量体(m6)と共重合可能なものであればいかなるものでもよい。

かかるパーフルオロフッ素ゴムの具体例としては、国際公開第97/24381号パンフレット、特公昭61−57324号公報、特公平4−81608号公報、特公平5−13961号公報などに記載されているフッ素ゴムなどがあげられる。

これらのなかでも、フッ素ゴムとしては、VdFと他の少なくとも1種のフッ素含有モノマーからなるフッ素ゴムであることが好ましく、VdF/HFP系ゴム、VdF/HFP/TFE系ゴム、VdF/PAVE系ゴム、VdF/TFE/PAVE系ゴム、VdF/HFP/PAVE系ゴム、およびVdF/HFP/TFE/PAVE系ゴムよりなる群から選ばれる少なくとも1種のゴムであることが好ましい。

つぎにフッ素ゴムに結合している改質性置換基について説明する。改質性置換基は、式(1):−YRZで示される基であり、ヒドロシリル架橋の架橋点を提供する。

Yは、酸素原子、窒素原子または硫黄原子であり、改質性置換基を導入した後ヒドロシリル架橋する際、未反応の求核性試薬が触媒毒とならないことから酸素原子が好ましい。

Rは、炭素数2〜20の結合セグメントであり、代表的には炭化水素基であるが、炭素や水素以外の原子、例えば酸素またはハロゲンを含む基であってもよい。

Zはアルケニル基であり、たとえばビニル基、アリル基、ブテニル基、イソブテニル基、ペンテニル基、ヘキセニル基、オクテニル基などの炭素数2〜8の脂肪族アルケニル基などがあげられ、ビニル基、アリル基が好ましい。ただし、ZはYが結合している同じ炭素原子には結合していない。

改質性置換基は、たとえば該フッ素ゴムと、アリルアルコール、2−アリルフェノール、4−アリル−2−メトキシフェノール、4−ペンテン−1−オール、5−ヘキセン−1−オール、アリルメルカプタン、アリルアミン、ジアリルアミン、2−ヒドロキシエチルアクリレートなどと反応させることにより導入することができる。改質性置換基を導入した後ヒドロシリル架橋する際、未反応の求核性試薬が触媒毒とならないこと、また求核反応性が良好なことからフェノール誘導体が好ましい。

改質性置換基は、0.3〜6モル%、好ましくは、0.6〜1モル%含有されることがゴム材料として適切なる架橋密度を設定する上から好ましい。

フッ素ゴム組成物(A)が含んでいてもよい他の添加剤としては、たとえば、架橋触媒、シランカップリング剤、架橋剤、有機過酸化物、架橋助剤(たとえばトリアリルイソシアヌレート)、硬化遅延剤、充填剤、加工助剤、可塑剤、着色剤、酸化防止剤、老化防止剤、オゾン劣化防止剤、紫外線吸収剤などがあげられ、本発明の効果を阻害しない範囲で使用可能である。

架橋剤はヒドロシリル化反応により、前記の改質性置換基と反応してフッ素ゴム組成物(A)を硬化させる成分であり、パーオキサイド系架橋剤やポリオール系架橋剤以外の架橋剤が用いられる。このような架橋剤は、架橋点として、1分子中に少なくとも2以上のケイ素結合水素原子を有する化合物であることが必要であり、具体的には1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサンである。その分子構造としては、直鎖状、一部分枝を有する直鎖状、分枝鎖状、環状、網状が例示され、2種類以上のオルガノハイドロジェンポリシロキサンを併用することもできる。

また、該成分中のケイ素原子に結合した水素原子の結合位置としては、分子鎖末端および/または分子鎖側鎖が例示される。さらに、該成分中の水素原子以外のケイ素原子に結合している基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基等のアルキル基;フェニル基、トリル基、キシリル基、ナフチル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;クロロメチル基、3−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン化アルキル基等の置換もしくは非置換の一価炭化水素基が例示され、好ましくは、メチル基、フェニル基である。特に、反応性および入手しやすさの見地から、メチルハイドロジェンポリシロキサンの使用が好ましい。

1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサンの25℃における粘度は限定されないが、通常0.5〜100,000mPa・sの範囲であり、好ましくは1〜10,000mPa・sの範囲のものが使用される。

ここで、1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサンの含有量は、上記フッ素ゴム組成物(A)を硬化するに十分な量であり、例えば、前記のヒドロシリル架橋可能なフッ素ゴム中の式(1):−YRZで示される基に含まれるアルケニル基の合計1モルに対して、ケイ素原子結合水素原子が0.5〜20モルの範囲内となる量であることが好ましい。これは、架橋剤であるケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサンの含有量が上記範囲の下限未満であると、上記組成物が硬化しにくく、フッ素ゴムを形成しにくくなるからであり、一方、上記範囲を超えると架橋剤量が過剰となって、却って硬化性に悪影響を及ぼす場合があるからである。なお、一般的には、ケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサンの配合量はフッ素ゴム(a)100質量部に対して、1〜10質量部程度が好ましい。

架橋触媒としては、ヒドロシリル架橋系に使用される従来公知の触媒をあげることができ、白金系触媒、ロジウム系触媒、パラジウム系触媒等が例示される。特に、反応速度が良好であることから白金系触媒が好ましい。具体的には、塩化白金酸、塩化白金酸のアルコール溶液、白金のカルボニル錯体、白金のアルケニルシロキサン錯体、白金のオレフィン錯体が例示され、特に、白金のアルケニルシロキサン錯体が好ましい。この白金のアルケニルシロキサン錯体において、アルケニルシロキサンとしては、たとえば、1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン、1,1,3,3−テトラビニル−1,3−ジメチルジシロキサンがあげられる。その量は、反応を促進するに充分な量であれば特に制限されるものではないが、白金金属が質量単位で0.1〜1,000ppmの範囲内となる量、特に、1〜500ppmの範囲内となる量であることが好ましい。

なかでもシランカップリング剤を配合するときは、高温での接着力に優れ、特に好ましい。

シランカップリング剤は、積層された架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)の界面をより強固に結合させる成分であり、接着促進剤として機能する成分である。さらに、該シランカップリング剤は、フッ素系ゴム成分またはシリコーンゴム成分とシリカ等の充填剤との結合を強める働きをする。

かかるシランカップリング剤としては、ビニル基、エポキシ基、メルカプト基、アミノ基、イソシアネート基などの官能基を含有するシランカップリング剤が例示できる。具体例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−(メタクリロキシプロピル)トリメトキシシラン、γ−(メタクリロキシプロピル)トリエトキシシランなどのビニル基含有シランカップリング剤;β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシランなどのエポキシ基含有シランカップリング剤;γ−メルカプトプロピルトリメトキシシランなどのメルカプト基含有シランカップリング剤;γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシランなどのアミノ基含有シランカップリング剤;3−クロロプロピルトリメトキシシラン,3−クロロプロピルトリエトキシシランなどのハロゲン化アルキル系シランカップリング剤;OCNC3H6Si(OCH3)3、OCNC3H6Si(OC2H5)3などのイソシアネート基含有シランカップリング剤などのほか、(C2H5O)3SiC3H6S4C3H6Si(OC2H5)3などがあげられる。

またアルキルアルコキシシランを補助的カップリング剤として用いることができる。具体的にはテトラメトキシシラン、テトラエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、エチルトリエトキシシラン、プロピルトリエトキシシラン、プロピルメチルジエトキシシラン、n−チルトリエトキシシラン、 n−ブチルメチルジエトキシシラン、イソブチルトリエトキシシラン、イソブチルメチルジエトキシシラン、n−ヘキシルトリエトキシシラン、n−ヘキシルメチルジエトキシシラン、n−オクチルトリエトキシシラン、n−オクチルメチルジエトキシシラン、n−デシルトリエトキシシラン、n−デシルメチルジエトキシシラン、フェニルトリエトキシシラン、フェニルメチルジエトキシシラン、1,6−ビス(トリメトキシシリル)ヘキサン、1,6−ビス(トリエトキシシリル)ヘキサン、1,6−ビス(メチルジエトキシシリル)ヘキサン等が挙げられる。これらの中でもメチルトリエトキシシランおよびジメチルジエトキシシランが好ましい。

シランカップリング剤は、後述するように、フッ素ゴム組成物(A)側のみに、あるいは、シリコーンゴム組成物(B)側にも配合してもよい。したがって、いずれの組成物に配合するかによらず、シランカップリング剤の配合量は、フッ素ゴム(a)とシリコーンゴム(b)の合計量100質量部に対して、10質量部以下、さらには7質量部以下、特に5質量部以下が好ましい。下限は、接着耐熱性の点から1質量部、さらには2質量部、特に3質量部が好ましい。

硬化遅延剤としては、たとえばヒドロシリル化反応抑制剤として、アセチレン系化合物、エンイン化合物、有機窒素化合物、有機燐化合物、オキシム化合物が例示される。具体的には、3−メチル−1−ブチン−3−オール、3,5−ジメチル−1−ヘキシン−3−オール、3−メチル−1−ペンチン−3−オール、フェニルブチノール、1−エチニル−1−シクロヘキサノール等のアルキニルアルコール;3−メチル−3−ペンテン−1−イン、3,5−ジメチル−1−ヘキシン−3−イン等のエンイン化合物;1,3,5,7−テトラメチル−1,3,5,7−テトラビニルシクロテトラシロキサン、1,3,5,7−テトラメチル−1,3,5,7−テトラヘキセニルシクロテトラシロキサン、ベンゾトリアゾールなどがあげられる。なかでも、少量で硬化遅延特性に優れ、着色等の問題がない点からアルキニルアルコールの使用が好ましい。配合量はフッ素ゴム(a)100質量部に対して、0.01〜2質量部程度が好ましい。

充填剤としては、例えば、二硫化モリブデン、硫酸バリウム、珪酸マグネシウム(タルク)、珪酸アルミニウム(クレー)、珪藻土、メタ珪酸カルシウム(ウォラストナイト)、ゼオライト、ハイドロタルサイト、グラファイト、カーボンブラック、シリカ、石英、アルミナ等の無機充填剤;ポリテトラフルオロエチレン、アラミド繊維等の有機充填剤などが例示できる。ただし、耐バイオ燃料性が必要とされるときは、CaO、Li2O、B2O3、BeO、Al2O3、MgO、TiO2、Ca(OH)2、Mg(OH)2、LiOH、Al(OH)3、CaCO3、Li2CO3、MgCO3、Na2CO3やK2CO3などは配合しないのが好ましい。充填剤の配合量はフッ素ゴム(a)100質量部に対して1〜100質量部であることが好ましく、5〜80質量部であることがより好ましい。

本発明におけるヒドロシリル架橋可能なフッ素ゴム組成物(A)は、各成分を、通常のエラストマー用加工機械、たとえば、オープンロール、バンバリーミキサー、ニーダーなどを用いて混合することにより調製することができる。このようにして得られた組成物(A)は常法に従って、たとえば圧縮成形、射出成形、押し出し成形、カレンダー成形または溶剤に溶かしてディップ成形、コーティング等により成形され、未架橋フッ素ゴム層(IA)が得られる。

(II)シリコーンゴム層

(II)シリコーンゴム層

本発明において架橋シリコーンゴム層(II)は、ヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)の架橋物からなる。

より詳細には、架橋シリコーンゴム層(II)は、(b1)1分子中に少なくとも2個のケイ素原子結合アルケニル基を有するオルガノポリシロキサン、(b2)1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノポリシロキサン、およびヒドロシリル化触媒(b3)を含み、必要に応じて他の添加剤を含んでいてもよいヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)をヒドロシリル化反応により架橋させてなる架橋シリコーンゴム層である。

以下、各成分について説明する。

(b1)1分子中に少なくとも2個のケイ素原子結合アルケニル基を有するオルガノポリシロキサン

このオルガノポリシロキサン(b1)は上記組成物の主成分であり、その分子構造としては、直鎖状、一部分枝を有する直鎖状、分枝鎖状、網状が例示される。(b1)成分の分子構造は直鎖状であることが好ましいが、未架橋のシリコーンゴム層(IIB)を架橋硬化して得られる架橋シリコーンゴム層(II)のゴム弾性を損なわない範囲において分岐構造、網状構造を含んでもよい。

このオルガノポリシロキサン(b1)は上記組成物の主成分であり、その分子構造としては、直鎖状、一部分枝を有する直鎖状、分枝鎖状、網状が例示される。(b1)成分の分子構造は直鎖状であることが好ましいが、未架橋のシリコーンゴム層(IIB)を架橋硬化して得られる架橋シリコーンゴム層(II)のゴム弾性を損なわない範囲において分岐構造、網状構造を含んでもよい。

また、該成分中のケイ素原子結合アルケニル基としては、ビニル基、アリル基、ブテニル基、ペンテニル基、ヘキセニル基が例示され、好ましくはビニル基である。このアルケニル基の結合位置としては、分子鎖末端および/または分子鎖側鎖が例示される。ここで、ケイ素原子結合アルケニル基は、硬化して架橋シリコーンゴム層(II)を形成する架橋点であるから、ケイ素原子結合アルケニル基の含有量は、硬化後の架橋シリコーンゴム層(II)の物理的特性および硬化性に影響する因子である。本発明に用いる未架橋シリコーンゴム層(IIB)を架橋硬化して得られる架橋シリコーンゴム層(II)の機械的強度と架橋フッ素ゴム層(I)との層間接着性のバランスという点から、アルケニル基の含有量は(b1)成分中0.4〜1.8質量%含まれることが好ましい。

また、当該成分中のアルケニル基以外のケイ素原子に結合している基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基等のアルキル基;フェニル基、トリル基、キシリル基、ナフチル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;クロロメチル基、3−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン化アルキル基等の置換もしくは非置換の一価炭化水素基が例示され、好ましくは、メチル基、フェニル基である。

1分子中に少なくとも2個のケイ素原子結合アルケニル基を有するオルガノポリシロキサン成分(b1)の重合度は限定されず、25℃において粘度100mPa・s〜可塑性を呈する生ゴム状の範囲まで任意で使用することができる。特に、本発明に係るゴム積層体を押し出し成形やプレス成形等の加圧成形により得る場合には、(b1)成分が25℃で生ゴム状であることが好ましく、この観点からポリシロキサンの重合度が2,500〜100,000の範囲、特には3,000〜20,000の範囲にあることが好ましい。また、金型等により2色成形を行いうる場合には、重合度2500以下、具体的には粘度100〜1,000,000mPa・sを呈するアルケニル基を有するオルガノポリシロキサン成分であっても好適に使用することができる。

さらに、(b1)成分は、オルガノポリシロキサン組成物を架橋させてなる架橋シリコーンゴム層(II)と架橋フッ素ゴム層(I)からなるゴム積層体の層間接着性を改善する目的で、(b1−1)分子鎖末端がアルケニル基含有オルガノシリル基で封鎖され、分子鎖側鎖にアルケニル基を有しないアルケニル基含有ジオルガノポリシロキサンと(b1−2)分子鎖側鎖にアルケニル基を2個以上有するアルケニル基含有ジオルガノポリシロキサンの混合物を選択することができる。ここで、(b1−1)成分と(b1−2)成分の配合割合は、特に制限されるものではないが、質量比で50:50〜99:1、好ましくは60:40〜98:2である。(b1−1)成分の割合が前記上限を超えると、特に、高温環境下における層間接着性を十分に改善できない場合があり、(b1−1)成分の割合が前記下限より少ないと架橋フッ素ゴム層(I)との層間接着性を十分に改善できない場合がある。

(b2)1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサン

このオルガノハイドロジェンポリシロキサン(b2)は上記組成物の架橋剤であり、その分子構造としては、直鎖状、一部分枝を有する直鎖状、分枝鎖状、環状、網状が例示される。また、該成分中のケイ素原子に結合した水素原子の結合位置としては、分子鎖末端および/または分子鎖側鎖が例示される。また、該成分中の水素原子以外のケイ素原子に結合している基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基等のアルキル基;フェニル基、トリル基、キシリル基、ナフチル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;クロロメチル基、3−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン化アルキル基等の置換もしくは非置換の一価炭化水素基が例示され、好ましくは、メチル基、フェニル基である。

このオルガノハイドロジェンポリシロキサン(b2)は上記組成物の架橋剤であり、その分子構造としては、直鎖状、一部分枝を有する直鎖状、分枝鎖状、環状、網状が例示される。また、該成分中のケイ素原子に結合した水素原子の結合位置としては、分子鎖末端および/または分子鎖側鎖が例示される。また、該成分中の水素原子以外のケイ素原子に結合している基としては、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基等のアルキル基;フェニル基、トリル基、キシリル基、ナフチル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;クロロメチル基、3−クロロプロピル基、3,3,3−トリフルオロプロピル基等のハロゲン化アルキル基等の置換もしくは非置換の一価炭化水素基が例示され、好ましくは、メチル基、フェニル基である。

また、1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサン(b2)の25℃における粘度は限定されないが、通常0.5〜50,000mPa・sの範囲であり、好ましくは1〜10,000mPa・sの範囲のものが使用される。ここで、ケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサン(b2)の含有量は、上記組成物を硬化するに十分な量であり、例えば、ケイ素原子結合アルケニル基を有するオルガノポリシロキサン(b1)中に含まれるアルケニル基の合計1モルに対して、ケイ素原子結合水素原子が0.5〜20モルの範囲内となる量であることが好ましい。これは、架橋剤であるケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサン(b2)の含有量が上記範囲の下限未満であると、上記組成物が硬化しにくくなって、架橋シリコーンゴム層(II)を形成しにくくなるからであり、結果的に、架橋硬化して得られるゴム積層体の層間接着性が不十分となる。一方、オルガノハイドロジェンポリシロキサン(b2)の量が前記上限を超えると、架橋硬化して得られる架橋シリコーンゴム層(II)の物理特性が損なわれ、ゴム積層体の強度が不十分となる場合がある。

(b3)ヒドロシリル化触媒

ヒドロシリル化触媒(b3)としては、前記同様のヒドロシリル架橋系に使用される従来公知の触媒が例示される。特に、反応速度が良好であることから白金系触媒が好ましく、その量は、反応を促進するに充分な量であれば特に制限されるものではないが、白金金属が組成物全体に対して、質量単位で0.1〜1,000ppmの範囲内となる量、特に、1〜500ppmの範囲内となる量であることが好ましい。

ヒドロシリル化触媒(b3)としては、前記同様のヒドロシリル架橋系に使用される従来公知の触媒が例示される。特に、反応速度が良好であることから白金系触媒が好ましく、その量は、反応を促進するに充分な量であれば特に制限されるものではないが、白金金属が組成物全体に対して、質量単位で0.1〜1,000ppmの範囲内となる量、特に、1〜500ppmの範囲内となる量であることが好ましい。

ヒドロシリル架橋可能なシリコーンゴム組成物(B)は、1分子中に少なくとも2個のケイ素原子結合アルケニル基を有するオルガノポリシロキサン(b1)100質量部、1分子中に少なくとも2個のケイ素原子結合水素原子を有するオルガノハイドロジェンポリシロキサン(上記の(b1)成分中のアルケニル基の合計1モルに対して、ケイ素原子結合水素原子が0.5〜20モルの範囲内となる量を含有するもの)およびヒドロシリル化触媒(b3)を含有してなるものであるが、さらに、架橋シリコーンゴム層(II)の機械的強度の改善を目的として、比表面積が50〜400m2/gのシリカ微粉末 10〜100質量部を配合することが好ましい。

このような補強充填剤であるシリカ微粉末としては、ヒュームドシリカ等の乾式法シリカ、沈澱シリカ等の湿式法シリカが挙げられ、さらにそれらの表面が、オルガノシラン、ヘキサオルガノジシラザン、ジオルガノポリシロキサン、ジオルガノシクロポリシロキサン等の有機ケイ素化合物で疎水化処理された微粉末状シリカも使用できる。シリカ微粉末は、その粒子径が50μm以下であることが好ましく、また十分な補強効果を得るために、その比表面積が50〜400m2/g、好ましくは100〜400m2/gであることが好ましい。シリカ微粉末の配合量は、(b1)成分100質量部に対して10〜100質量部の範囲である。これは、シリカ微粉末の配合量が前記下限未満であると、ヒドロシリル化反応により架橋硬化してなる架橋シリコーンゴム層(II)の機械的強度が不足する場合があり、シリカ微粉末の配合量が前記上限を越えると、増粘により未架橋シリコーンゴム組成物への配合が困難になるためである。

ヒドロシリル架橋可能なシリコーンゴム組成物(B)が含んでいてもよい他の添加剤としては、たとえばシランカップリング剤、硬化遅延剤、有機過酸化物、架橋助剤(たとえばトリアリルイソシアヌレート)、増量充填剤、加工助剤、可塑剤、着色剤、酸化防止剤、老化防止剤、オゾン劣化防止剤、紫外線吸収剤、フッ素樹脂等の有機樹脂微粉末、導電性金属粉末(銀、銅等)、光散乱粒子、染料、顔料、難燃剤、耐熱剤、金型離型剤などがあげられ、本発明の効果を阻害しない範囲で使用可能である。シランカップリング剤については、フッ素ゴム組成物(A)で説明したとおりである。

硬化遅延剤は、シリコーンゴム組成物(B)の塗布等の可使時間を安定に確保する目的で配合される。硬化遅延剤としては、前記同様のヒドロシリル化反応遅延剤が例示され、たとえばアセチレン系化合物、エンイン化合物、有機窒素化合物、有機燐化合物、オキシム化合物などがあげられる。なかでも、少量で硬化遅延特性に優れ、着色等の問題がない点からアルキニルアルコールの使用が好ましい。配合量はシリコーンゴム100質量部に対して、0.01〜10質量部程度が好ましい。

増量充填剤は、たとえば、もみ殻灰(rice hull ash)、破砕石英、珪藻土、硫酸バリウム、酸化鉄、二酸化チタン、カーボンブラック、タルク、珪灰石等の非補強充填剤を使用することができる。配合量はシリコーンゴム100質量部に対して、0.1〜200質量部程度が好ましい。

本発明のゴム積層体において、架橋シリコーンゴム層(II)は、バイオ燃料に接触する層ではないので、非補強充填剤の使用に制限はないが、耐バイオ燃料性を損なう可能性のあるCaO、Li2O、B2O3、BeO、Al2O3、MgO、TiO2、Ca(OH)2、Mg(OH)2、LiOH、Al(OH)3、CaCO3、Li2CO3、MgCO3、Na2CO3やK2CO3などは配合しないのが好ましい。

その他の添加剤として、希土類酸化物、セリウムシラノレート、セリウム脂肪酸塩などの耐熱剤;ステアリン酸、ステアリン酸亜鉛、ステアリン酸カルシウムなどの脂肪酸およびそれらの金属塩などの金型離型剤が例示される

本発明におけるヒドロシリル架橋可能なシリコーンゴム組成物(B)は、各成分を、通常のエラストマー用加工機械、たとえば、オープンロール、バンバリーミキサー、ニーダーなどを用いて混合することにより調製することができる。このようにして得られた組成物(B)は常法に従って、たとえば圧縮成形、射出成形、押し出し成形、カレンダー成形または溶剤に溶かしてディップ成形、コーティング等により成形されて未架橋シリコーンゴム層(IIB)が形成され、ついで架橋されて架橋シリコーンゴム層(II)が形成される。

上記のように、本発明のゴム積層体は、同一の架橋システムであるヒドロシリル架橋性のフッ素ゴム組成物(A)と上記シリコーンゴム組成物(B)と接触させ、加熱または加圧下で加熱することによって、強固な層間接着を実現することができる。

本発明のゴム積層体では、上記のように、異種のヒドロシリル架橋性の未架橋ゴム層(IA)および(IIB)を両層が互いに接触した状態で加熱することにより、両層に架橋を生起させると共に接着させることで、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)との極めて強固な層間接着が実現されている。この理由であるが、フッ素ゴム組成物(A)とシリコーンゴム組成物(B)に同一の架橋系を採用したことによって、未架橋フッ素ゴム層(IA)と未架橋シリコーンゴム層(IIB)という異種ゴム層の界面において、フッ素ゴム組成物(A)とシリコーンゴム組成物(B)とが直接的な架橋反応を起こし、結果として、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)との間が強固に接着されてなるゴム積層体が形成されていると考えられる。これにより、通常のゴム積層体に比して、主剤であるゴムが異なるゴム層が極めて強固な層間接着により接着されることになる。以下、このような接着機構を「架橋接着」ということがある。

加熱の手段としては特に限定されず、ヒドロシリル架橋が生起する温度を所定時間維持できる手段であればよい。具体的には後述するように、ゴム積層体の製造方法にもよるが、たとえば金型内での加熱、スチーム加熱などの手段が採用できる。加熱温度は、通常100℃以上、好ましくは110℃以上であり、また、150℃以下、好ましくは140℃以下である。加熱時間も加熱手段や成形品の形状により適切に選定すればよく、たとえば10分間〜40分間の範囲から選ぶことが好ましい。

かかる架橋接着力をさらに向上させる点から、加熱に加えて圧力を加えることが好ましい。加圧は、加熱前、加熱と同時、または加熱後でもよいが、より一層架橋接着力を高める点から加熱と同時に行うことが好ましい。

また、加圧手段は特に限定されないが、たとえば金型内にて油圧等で加圧するプレス法や、スチーム式オートクレーブを用いるスチーム架橋法の場合は、熱と圧力との両方を供給できる。加える圧力は、求める接着力、ゴムの加工性(ゴム組成物の流動・変形性)などにより適宜決定すればよい。

本発明はまた、前記ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)と前記ヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱すること、好ましくは加圧下に加熱することにより両層を架橋しかつ接着させることを特徴とする架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体の製造方法に関する。加熱方法および加圧方法については、本発明のゴム積層体における説明を参照されたい。

未架橋フッ素ゴム層(IA)と未架橋シリコーンゴム層(IIB)とが実質的に接触している積層体は、公知の方法を用いて製造することができる。たとえば、カレンダーやロールによる分出しによりフィルムやシートを成形し、これらを互いに重ね合わせて積層体とすることができる。あるいは、これらの成分を共押出するか、あるいは共射出成形してホースなどの積層体とすることができる。これらの積層体を加熱、または加圧下で加熱することにより十分な層間接着性を得ることができる。

具体的には、たとえば(i)金型内に2つの未架橋ゴム層を重ねた後加熱圧縮して架橋接着する方法、(ii)加熱された金型に2種の未架橋ゴム組成物を順次圧入して2つの未架橋ゴム層を形成すると共に圧縮下に架橋接着する方法、(iii)2種の未架橋ゴム組成物を押出機で共押出しして2つの未架橋ゴム層の未架橋ゴム積層体を形成し、スチーム加熱し加圧して架橋接着する方法、(iv)フッ素ゴム組成物(A)とシリコーンゴム組成物(B)をカレンダーなどで分出して未架橋フッ素ゴム層(IA)と未架橋シリコーンゴム層(IIB)を得た後、一方を内側層、他方を外側層となるように積層してマンドレルに巻き、外側から布等で固定しスチーム等で加熱し加圧して架橋接着させる方法など、公知の方法で行なうことができる。また特性向上のため積層体をさらに加熱処理することによる二次架橋を行なってもよい。

より具体的には、つぎに例示する方法で製造することが好ましい。

(方法1)冷却ロール、バンバリーミキサー、インターナルミキサーなどの混合機で混練された前記フッ素ゴム組成物(A)とシリコーンゴム組成物(B)とを押出機により同時に押出すことにより内側層と外側層からなる未架橋ゴム積層体を形成し、ついで得られた未架橋ゴム積層体を加熱して架橋し層間を接着させる方法。

(方法2)フッ素ゴム組成物(A)またはシリコーンゴム組成物(B)のいずれか一方からなる内側層上に、必要により繊維補強層を施した後、押出機により他方のゴム組成物を外側層として押出すことにより、内側層と、必要により繊維補強層と、外側層とからなる未架橋ゴム積層体を形成し、ついで得られたゴム積層体を加熱して架橋し、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)間を接着させる方法。

上記繊維補強層は、未架橋フッ素ゴム層(IA)と未架橋シリコーンゴム層(IIB)とが接触する必要があるので、ゴム組成物が通過し得る形態、たとえば織布または編布とする。繊維補強層を施した場合には、ターボチャージャーホース用途として好適である。

もちろん本発明のゴム積層体の内側層や外側層に、さらに必要により繊維補強層を施してもよいし、他のゴム層(架橋フッ素ゴム層(I)や架橋シリコーンゴム層(II)であってもよいし、別のゴム層であってもよい)を形成してもよい。

架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)は、用途によりゴム積層体の内側層になったり外側層になったり、いずれの層構造であってもよい。たとえばオイルがホース内面を流動する場合には耐油性の高い架橋フッ素ゴム層(I)を内側層に配置し、また、オイルがホース外面に接触あるいは近傍する場合には耐油性の高い架橋フッ素ゴム層(I)を外側に配置する。もちろん耐油性の高い架橋フッ素ゴム層(I)を内側層と外側層に配置し、中間に耐油性の低い架橋シリコーンゴム層(II)を配置したり、その逆も可能である。

本発明のゴム積層体によれば、200℃で168時間放置した後の接着強度(界面剥離時または凝集破壊時の強度)が10N/cm以上、さらには25N/cm以上という高温でも大きな接着強度を有するものが提供できる。もちろん、接着強度の上限は凝集破壊である。

本発明のゴム積層体は、苛酷な条件下での使用に充分耐えうるものであり、各種用途に有用である。たとえば自動車用エンジンのエンジン本体、主運動系、動弁系、潤滑・冷却系、燃料系、吸気・排気系など、駆動系のトランスミッション系など、シャーシのステアリング系、ブレーキ系など、電装品の基本電装部品、制御系電装部品、装備電装部品などの、耐熱性・耐油性・耐燃料油性・耐LLC性・耐スチーム性が要求されるガスケットや非接触型および接触型のパッキン類(セルフシールパッキン、ピストンリング、割リング形パッキン、メカニカルシール、オイルシールなど)などのシール、ベローズ、ダイヤフラム、ホース、チューブ、電線などとして好適な特性を備えている。

具体的には、以下に列記する用途に使用可能である。

エンジン本体:

シリンダーヘッドガスケット、シリンダーヘッドカバーガスケット、オイルパンパッキン、一般ガスケットなどのガスケット、O−リング、パッキン、タイミングベルトカバーガスケットなどのシール、コントロールホースなどのホース、エンジンマウントの防振ゴムなど。

シリンダーヘッドガスケット、シリンダーヘッドカバーガスケット、オイルパンパッキン、一般ガスケットなどのガスケット、O−リング、パッキン、タイミングベルトカバーガスケットなどのシール、コントロールホースなどのホース、エンジンマウントの防振ゴムなど。

主運動系:

クランクシャフトシール、カムシャフトシールなどのシャフトシールなど。

クランクシャフトシール、カムシャフトシールなどのシャフトシールなど。

動弁系:

エンジンバルブのバルブステムオイルシールなど。

エンジンバルブのバルブステムオイルシールなど。

潤滑・冷却系:

エンジンオイルクーラーのエンジンオイルクーラーホース、オイルリターンホース、シールガスケットなどや、ラジエータ周辺のウオーターホース、バキュームポンプのバキュームポンプオイルホースなど。

エンジンオイルクーラーのエンジンオイルクーラーホース、オイルリターンホース、シールガスケットなどや、ラジエータ周辺のウオーターホース、バキュームポンプのバキュームポンプオイルホースなど。

燃料系:

燃料ポンプのオイルシール、ダイヤフラム、バルブなど、フィラー(ネック)ホース、燃料供給ホース、燃料リターンホース、ベーパー(エバポ)ホースなどの燃料ホース、燃料タンクのインタンクホース、フィラーシール、タンクパッキン、インタンクフューエルポンプマウントなど、燃料チューブのチューブ本体やコネクターO−リングなど、燃料噴射装置のインジェクタークッションリング、インジェクターシールリング、インジェクターO−リング、プレッシャーレギュレーターダイヤフラム、チェックバルブ類など、キャブレターのニードルバルブ花弁、加速ポンプピストン、フランジガスケット、コントロールホースなど、複合空気制御装置(CAC)のバルブシート、ダイヤフラムなど。

燃料ポンプのオイルシール、ダイヤフラム、バルブなど、フィラー(ネック)ホース、燃料供給ホース、燃料リターンホース、ベーパー(エバポ)ホースなどの燃料ホース、燃料タンクのインタンクホース、フィラーシール、タンクパッキン、インタンクフューエルポンプマウントなど、燃料チューブのチューブ本体やコネクターO−リングなど、燃料噴射装置のインジェクタークッションリング、インジェクターシールリング、インジェクターO−リング、プレッシャーレギュレーターダイヤフラム、チェックバルブ類など、キャブレターのニードルバルブ花弁、加速ポンプピストン、フランジガスケット、コントロールホースなど、複合空気制御装置(CAC)のバルブシート、ダイヤフラムなど。

吸気・排気系:

マニホールドの吸気マニホールドパッキン、排気マニホールドパッキンなど、EGR(排気再循環)のダイヤフラム、コントロールホース、エミッションコントロールホースなど、BPTのダイヤフラムなど、ABバルブのアフターバーン防止バルブシートなど、スロットルのスロットルボディパッキン、ターボチャージャーのターボオイルホース(供給)、ターボオイルホース(リターン)、ターボチャージャーホース(ターボエアホース)、インタークーラーホース、タービンシャフトシールなど。

マニホールドの吸気マニホールドパッキン、排気マニホールドパッキンなど、EGR(排気再循環)のダイヤフラム、コントロールホース、エミッションコントロールホースなど、BPTのダイヤフラムなど、ABバルブのアフターバーン防止バルブシートなど、スロットルのスロットルボディパッキン、ターボチャージャーのターボオイルホース(供給)、ターボオイルホース(リターン)、ターボチャージャーホース(ターボエアホース)、インタークーラーホース、タービンシャフトシールなど。

トランスミッション系:

トランスミッション関連のベアリングシール、オイルシール、O−リング、パッキン、トルコンホースなど、ATのミッションオイルホース、ATFホース、O−リング、パッキン類など。

トランスミッション関連のベアリングシール、オイルシール、O−リング、パッキン、トルコンホースなど、ATのミッションオイルホース、ATFホース、O−リング、パッキン類など。

ステアリング系:

パワーステアリングオイルホースなど。

パワーステアリングオイルホースなど。

ブレーキ系:

オイルシール、O−リング、パッキン、ブレーキオイルホースなど、マスターバックの大気弁、真空弁、ダイヤフラムなど、マスターシリンダーのピストンカップ(ゴムカップ)など、キャリパーシール、ブーツ類など。

オイルシール、O−リング、パッキン、ブレーキオイルホースなど、マスターバックの大気弁、真空弁、ダイヤフラムなど、マスターシリンダーのピストンカップ(ゴムカップ)など、キャリパーシール、ブーツ類など。

基本電装品:

電線(ハーネス)の絶縁体やシースなど、ハーネス外装部品のチューブなど。

電線(ハーネス)の絶縁体やシースなど、ハーネス外装部品のチューブなど。

制御系電装品:

各種センサー線の被覆材料など。

各種センサー線の被覆材料など。

装備電装品:

カーエアコンのO−リング、パッキン、クーラーホースなど。

カーエアコンのO−リング、パッキン、クーラーホースなど。

また自動車用以外では、たとえば船舶、航空機などの輸送機関における耐油、耐薬品、耐熱、耐スチーム、あるいは耐候用のパッキン、O−リング、ホース、その他のシール材、ダイヤフラム、バルブに、また化学プラントにおける同様のパッキン、O−リング、シール材、ダイヤフラム、バルブ、ホース、ロール、チューブ、耐薬品用コーティング、ライニングに、食品プラント機器および食品機器(家庭用品を含む)における同様のパッキン、O−リング、ホース、シール材、ベルト、ダイヤフラム、バルブ、ロール、チューブに、原子力プラント機器における同様のパッキング、O−リング、ホース、シール材、ダイヤフラム、バルブ、チューブに、一般工業部品における同様のパッキン、O−リング、ホース、シール材、ダイヤフラム、バルブ、ロール、チューブ、ライニング、マンドレル、電線、フレキシブルジョイント、ベルト、ゴム板、ウエザーストリップ、PPC複写機のロールブレードなどへの用途に好適である。

つぎに実施例をあげて本発明を説明するが、本発明はかかる実施例のみに限定されるものではない。

実施例および比較例で採用した物性の評価方法は以下のとおりである。

(1)剥離試験

(剥離試験用の架橋ゴム積層体の作製)

製造例で作製した幅20mm、長さ100mm、厚さ約2.2mmの未架橋フッ素ゴムシートと、製造例で作製した幅20mm、長さ100mm、厚さ約2.2mmの未架橋シリコーンゴムシートとを重ね、両シート間にシート端部から20mmのところまでTFE/HFP共重合体フィルム(20mm×20mm)を挿入した後、130℃で20分間プレスして架橋し、架橋フッ素ゴム層(I)および架橋シリコーンゴム層(II)の厚さがいずれも2mmの剥離試験用の架橋ゴム積層体を作製する。

(剥離試験用の架橋ゴム積層体の作製)

製造例で作製した幅20mm、長さ100mm、厚さ約2.2mmの未架橋フッ素ゴムシートと、製造例で作製した幅20mm、長さ100mm、厚さ約2.2mmの未架橋シリコーンゴムシートとを重ね、両シート間にシート端部から20mmのところまでTFE/HFP共重合体フィルム(20mm×20mm)を挿入した後、130℃で20分間プレスして架橋し、架橋フッ素ゴム層(I)および架橋シリコーンゴム層(II)の厚さがいずれも2mmの剥離試験用の架橋ゴム積層体を作製する。

(熱劣化処理前後の剥離試験)

この剥離試験用の架橋ゴム積層体(初期)について、JIS K6256に準拠し、T型剥離試験を行う(引張速度50mm/分)。

この剥離試験用の架橋ゴム積層体(初期)について、JIS K6256に準拠し、T型剥離試験を行う(引張速度50mm/分)。

また、剥離試験用の架橋ゴム積層体を熱劣化処理(200℃で168時間処理)した後、同様にしてT型剥離試験を行う(引張速度50mm/分)。

結果は剥離強度(N/cm)と剥離モード(RT:母材破壊、IF:界面剥離)として示す。

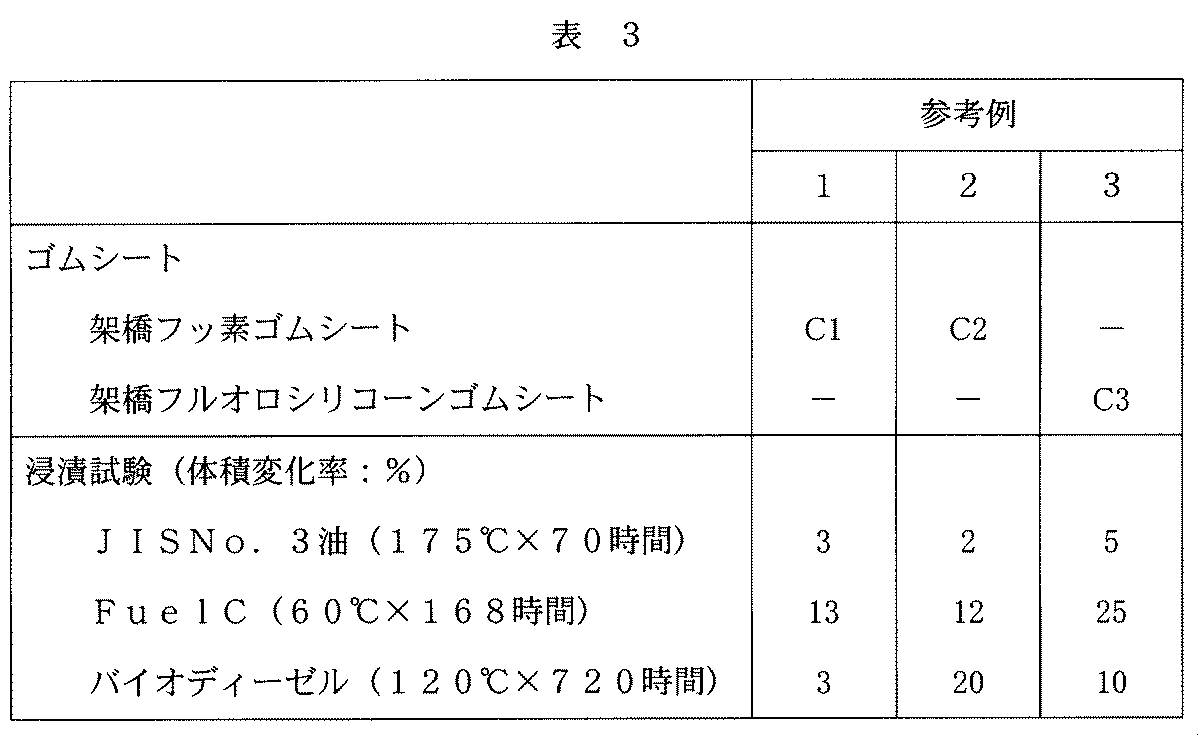

(2)浸漬試験

参考例で切り出した架橋ゴムシートを、JIS K 6258に準拠し、試験用燃料油C(Fuel C)中に60℃で168時間浸漬したときの浸漬前後の体積変化率ΔV(%)、および軽油に菜種油のメチルエステルを10体積%添加したバイオ燃料中に120℃で720時間浸漬したときの浸漬前後の体積変化率ΔV(%)を求める。

参考例で切り出した架橋ゴムシートを、JIS K 6258に準拠し、試験用燃料油C(Fuel C)中に60℃で168時間浸漬したときの浸漬前後の体積変化率ΔV(%)、および軽油に菜種油のメチルエステルを10体積%添加したバイオ燃料中に120℃で720時間浸漬したときの浸漬前後の体積変化率ΔV(%)を求める。

製造例1(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF1の製造)

3L丸底フラスコにフッ化ビニリデン(VdF)/ヘキサフルオロプロピレン(HFP)(=78/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)54)を220g入れ、テトラヒドロフラン(THF)1.8Lを加え、ポリテトラフルオロエチレン(PTFE)製の攪拌翼で攪拌し、VdF/HFP共重合体ゴムをTHFに溶解させた。この溶液に、2−メトキシ−4−アリルフェノール(アルドリッチ社製のEugenol:商品名)を33g、K2CO3を22g、ベンジルトリフェニルホスホニウムクロライド(BTPPC)を4.4g加え、約65℃に加熱して還流を続け、約4.5時間後にアリル化反応を終了した。

3L丸底フラスコにフッ化ビニリデン(VdF)/ヘキサフルオロプロピレン(HFP)(=78/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)54)を220g入れ、テトラヒドロフラン(THF)1.8Lを加え、ポリテトラフルオロエチレン(PTFE)製の攪拌翼で攪拌し、VdF/HFP共重合体ゴムをTHFに溶解させた。この溶液に、2−メトキシ−4−アリルフェノール(アルドリッチ社製のEugenol:商品名)を33g、K2CO3を22g、ベンジルトリフェニルホスホニウムクロライド(BTPPC)を4.4g加え、約65℃に加熱して還流を続け、約4.5時間後にアリル化反応を終了した。

20Lのポリエチレン容器にエタノール9Lと水9Lを入れ、攪拌しながら、得られた反応生成液の半分を分液ロートで1時間かけて滴下し、これを2バッチ繰り返した。生じた沈殿物を減圧下に50℃で14時間乾燥する再沈殿処理を施した。得られた乾燥物をTHFに溶解させて得た共重合体ゴム溶液に対し、上記の再沈殿処理をもう一度実施し(2回目の再沈殿処理の乾燥は、50℃で65時間行った)、改質性置換基としてアリル基と酸素原子を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムを得た。

得られたアリル基を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムについて1H−NMR分析したところ、アリル基含有量(CH2=のシグナル(5.02ppm(cis)および5.08ppm(trans))の積分値から算出)は0.8モル%であった。

このヒドロシリル架橋可能なVdF/HFP共重合体ゴム200gに充填剤としてMTカーボン(Cancarb社製のサーマックスN−990:商品名)を40g加え、ロールミルにより40℃にて混練してマスターバッチを調製した。

このマスターバッチ180gに、架橋剤としてメチルハイドロジェンシロキサン架橋剤(トリメチルシリル基で分子鎖末端が封止されたパーフロロアルキル基含有メチルハイドロジェンポリシロキサン(粘度30mPa・s、SiH含有量0.5質量%、フッ素含有量33質量%))12gと硬化遅延剤として1−エチニル−1−シクロヘキサノールを1g加え、インターナルミキサーにより50℃にて混練し、混練物1を得た。

別途、前記マスターバッチの残部60gに、2%白金触媒を0.5g加え、インターナルミキサーにより50℃にて混練し、混練物2を得た。

それぞれ得られた混練物1と2をロールミルにより40℃にて充分混練してフッ素ゴム組成物F1を調製し、ついで厚さ約2.2mmの未架橋フッ素ゴムシートF1を得た。

製造例2(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF2の製造)

製造例1において、混練物1の調製時にシランカップリング剤としてアリルトリメトキシシランを6g添加したほかは同様にして、フッ素ゴム組成物F2を調製し、ついで厚さ約2.2mmの未架橋フッ素ゴムシートF2を得た。

製造例1において、混練物1の調製時にシランカップリング剤としてアリルトリメトキシシランを6g添加したほかは同様にして、フッ素ゴム組成物F2を調製し、ついで厚さ約2.2mmの未架橋フッ素ゴムシートF2を得た。

製造例3(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF3の製造)

製造例1において、混練物1の調製時にシランカップリング剤としてグリシドキシプロピルトリメトキシシランを6g添加したほかは同様にして、フッ素ゴム組成物F3を調製し、ついで厚さ約2.2mmの未架橋フッ素ゴムシートF3を得た。

製造例1において、混練物1の調製時にシランカップリング剤としてグリシドキシプロピルトリメトキシシランを6g添加したほかは同様にして、フッ素ゴム組成物F3を調製し、ついで厚さ約2.2mmの未架橋フッ素ゴムシートF3を得た。

製造例4(パーオキサイド架橋可能な未架橋フッ素ゴムシートF4の製造)

パーオキサイド架橋可能なVdF/TFE/HFP(=50/20/30モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)50、ヨウ素含有量約0.20モル%)200gに、充填剤としてMTカーボンを40g、MgOを20g、架橋助剤または共架橋剤としてトリアリルイソシアヌレート(日本化成(株)製のTAIC:商品名)を8g、パーオキサイド架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン(日油(株)製のパーヘキサ25B:商品名)を3g加え、ロールミルにより30℃にて充分混練してフッ素ゴム組成物F4を調製し、ついで厚さ約2.2mmのパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を得た。

パーオキサイド架橋可能なVdF/TFE/HFP(=50/20/30モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)50、ヨウ素含有量約0.20モル%)200gに、充填剤としてMTカーボンを40g、MgOを20g、架橋助剤または共架橋剤としてトリアリルイソシアヌレート(日本化成(株)製のTAIC:商品名)を8g、パーオキサイド架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン(日油(株)製のパーヘキサ25B:商品名)を3g加え、ロールミルにより30℃にて充分混練してフッ素ゴム組成物F4を調製し、ついで厚さ約2.2mmのパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を得た。

製造例5(ヒドロシリル架橋可能な未架橋シリコーンゴムシートQ1の製造)

架橋性基としてビニル基を有する可塑度1.64mmのガム状オルガノポリシロキサン(ビニル基含有量0.07質量%)135.4g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)14.9g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル200」、比表面積:200m2/g)53.7g、架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)1.8g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q1を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ1を得た。

架橋性基としてビニル基を有する可塑度1.64mmのガム状オルガノポリシロキサン(ビニル基含有量0.07質量%)135.4g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)14.9g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル200」、比表面積:200m2/g)53.7g、架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)1.8g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q1を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ1を得た。

製造例6(パーオキサイド架橋可能な未架橋シリコーンゴムシートQ2の製造)

パーオキサイド架橋可能なシリコーンゴム(東レ・ダウコーニング(株)製のSE1185U:商品名)200gに、架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン含有ペースト(東レ・ダウコーニング(株)製のRC−4:商品名)を2.0g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q2を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ2を得た。

パーオキサイド架橋可能なシリコーンゴム(東レ・ダウコーニング(株)製のSE1185U:商品名)200gに、架橋剤として2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン含有ペースト(東レ・ダウコーニング(株)製のRC−4:商品名)を2.0g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q2を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ2を得た。

実施例1

製造例1で製造したヒドロシリル架橋可能な未架橋フッ素ゴムシートF1と製造例5で製造したヒドロシリル架橋可能な未架橋シリコーンゴムシートQ1を用いて剥離試験用の架橋ゴム積層体を作製した。この剥離試験用ゴム積層体について、剥離試験を行った。結果を表1に示す。

製造例1で製造したヒドロシリル架橋可能な未架橋フッ素ゴムシートF1と製造例5で製造したヒドロシリル架橋可能な未架橋シリコーンゴムシートQ1を用いて剥離試験用の架橋ゴム積層体を作製した。この剥離試験用ゴム積層体について、剥離試験を行った。結果を表1に示す。

実施例2〜3

未架橋フッ素ゴムシートおよび未架橋シリコーンゴムシートとしてそれぞれ表1に示すシートを用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。結果を表1に示す。

未架橋フッ素ゴムシートおよび未架橋シリコーンゴムシートとしてそれぞれ表1に示すシートを用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。結果を表1に示す。

比較例1

未架橋フッ素ゴムシートとして製造例4で製造されたパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を用い、未架橋シリコーンゴムシートとして製造例6で製造したパーオキサイド架橋可能な未架橋シリコーンゴムシートQ2を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

未架橋フッ素ゴムシートとして製造例4で製造されたパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を用い、未架橋シリコーンゴムシートとして製造例6で製造したパーオキサイド架橋可能な未架橋シリコーンゴムシートQ2を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

比較例2

未架橋フッ素ゴムシートとして製造例4で製造されたパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を用い、未架橋シリコーンゴムシートとして製造例5で製造したヒドロシリル架橋可能な未架橋シリコーンゴムシートQ1を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

未架橋フッ素ゴムシートとして製造例4で製造されたパーオキサイド架橋可能な未架橋フッ素ゴムシートF4を用い、未架橋シリコーンゴムシートとして製造例5で製造したヒドロシリル架橋可能な未架橋シリコーンゴムシートQ1を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

比較例3

未架橋フッ素ゴムシートとして製造例1で製造されたヒドロシリル架橋可能な未架橋フッ素ゴムシートF1を用い、未架橋シリコーンゴムシートとして製造例6で製造したパーオキサイド架橋可能な未架橋シリコーンゴムシートQ2を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

未架橋フッ素ゴムシートとして製造例1で製造されたヒドロシリル架橋可能な未架橋フッ素ゴムシートF1を用い、未架橋シリコーンゴムシートとして製造例6で製造したパーオキサイド架橋可能な未架橋シリコーンゴムシートQ2を用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。ただし、剥離試験用の架橋ゴム積層体の作製時におけるプレス架橋の温度は160℃とした。結果を表1に示す。

表1の結果から、未架橋フッ素ゴムシートおよび未架橋シリコーンゴムシートのいずれにもヒドロシリル架橋可能な未架橋ゴムシートを用いた場合、初期および熱劣化処理後のいずれの場合においても剥離強度(接着強度)に優れ、また、特にシランカップリング剤をさらに添加した場合(実施例2および3)、熱劣化後の剥離強度(接着強度)が著しく高くなっていることが分かる。

製造例7(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF5の製造)

製造例1において、VdF/HFP共重合体ゴムに代えてVdF/TFE/HFP(=61/21/18モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)23)を使用した以外は同様にして、改質性置換基としてアリル基と酸素原子を有するヒドロシリル架橋可能なVdF/TFE/HFP共重合体ゴムを得た。このVdF/TFE/HFP共重合体ゴムを1H−NMR分析したところ、アリル基含有量は0.6モル%であった。

製造例1において、VdF/HFP共重合体ゴムに代えてVdF/TFE/HFP(=61/21/18モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)23)を使用した以外は同様にして、改質性置換基としてアリル基と酸素原子を有するヒドロシリル架橋可能なVdF/TFE/HFP共重合体ゴムを得た。このVdF/TFE/HFP共重合体ゴムを1H−NMR分析したところ、アリル基含有量は0.6モル%であった。

ついで、このアリル基を有するヒドロシリル架橋可能なVdF/TFE/HFP共重合体ゴムを用いて製造例3と同様にしてフッ素ゴム組成物F5を調製し、さらに厚さ約2.2mmの未架橋フッ素ゴムシートF5を得た。

製造例8(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF6の製造)

3Lの丸底フラスコに、VdF/HFP(=78/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)54)250gを入れ、N,N−ジメチルホルムアミド(DMF)2Lを加え、マグネティックスターラーで1時間攪拌して共重合体ゴムをDMFに溶解させた。このDMF溶液を1時間還流し脱HF処理した後、水中で共重合体ゴムを再沈殿・洗浄し減圧乾燥した。

3Lの丸底フラスコに、VdF/HFP(=78/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)54)250gを入れ、N,N−ジメチルホルムアミド(DMF)2Lを加え、マグネティックスターラーで1時間攪拌して共重合体ゴムをDMFに溶解させた。このDMF溶液を1時間還流し脱HF処理した後、水中で共重合体ゴムを再沈殿・洗浄し減圧乾燥した。

得られた共重合体ゴムから100℃、10分間の条件でプレスフィルムを作製し、このフィルムをFT−IRで測定したところ、得られたIRチャートには、1682cm-1と1720cm-1にそれぞれ主鎖中の二重結合と思われるピークが現れた。この結果から、共重合体ゴムは脱HFされているものと考えられる。

3Lの丸底フラスコに、脱HF処理したVdF/HFP共重合体ゴム220gを入れ、メチルエチルケトン(MEK)2Lを加えた後マグネティックスターラーで攪拌し溶解させた。これにジアリルアミン34g(Aldrich社製)を加えて3時間還流して、ジアリルアミノ基が導入されたVdF/HFP共重合体ゴムを製造した。この共重合体ゴムをエタノール/水(1/1)18L中で再沈殿し、引き続き減圧乾燥した。これを計3回繰り返した後のジアリルアミン付加VdF/HFP共重合体ゴムをFT−IRで測定したところ、得られたIRスペクトルにはアリル基のピークが1648cm-1に認められた。また、ジアリルアミン付加VdF/HFP共重合体ゴムを1H−NMRで測定した結果、アリル基の=CH2の積分値から、アリル基の含有量は約0.4モル%であった。

ついで、このアリル基と窒素原子を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムを用いて製造例3と同様にしてフッ素ゴム組成物F6を調製し、さらに厚さ約2.2mmの未架橋フッ素ゴムシートF6を得た。

製造例9(ヒドロシリル架橋可能な未架橋フッ素ゴムシートF7の製造)

製造例1において、2−メトキシ−4−アリルフェノールに代えて4−ペンテン−1−オール17gを用いた以外は同様にして、ペンテニル基と酸素原子を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムを得た。1H−NMR分析したところ、ペンテニル基含有量は0.3モル%であった。

製造例1において、2−メトキシ−4−アリルフェノールに代えて4−ペンテン−1−オール17gを用いた以外は同様にして、ペンテニル基と酸素原子を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムを得た。1H−NMR分析したところ、ペンテニル基含有量は0.3モル%であった。

ついで、このペンテニル基と酸素原子を有するヒドロシリル架橋可能なVdF/HFP共重合体ゴムを用いて製造例3と同様にしてフッ素ゴム組成物F7を調製し、さらに厚さ約2.2mmの未架橋フッ素ゴムシートF7を得た。

製造例10(ヒドロシリル架橋可能な未架橋シリコーンゴムシートQ3の製造)

架橋性基としてビニル基を有する可塑度1.61mmのガム状オルガノポリシロキサン(ビニル基含有量0.219質量%)135.4g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)14.9g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル200」、比表面積:200m2/g)53.7g、架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)5.4g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q3を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ3を得た。

架橋性基としてビニル基を有する可塑度1.61mmのガム状オルガノポリシロキサン(ビニル基含有量0.219質量%)135.4g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)14.9g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル200」、比表面積:200m2/g)53.7g、架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)5.4g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してシリコーンゴム組成物Q3を調製し、ついで厚さ約2.2mmの未架橋シリコーンゴムシートQ3を得た。

実施例4〜7

未架橋フッ素ゴムシートおよび未架橋シリコーンゴムシートとしてそれぞれ表2に示すシートを用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。結果を表2に示す。

未架橋フッ素ゴムシートおよび未架橋シリコーンゴムシートとしてそれぞれ表2に示すシートを用いたほかは実施例1と同様にして剥離試験用の架橋ゴム積層体を作製し、剥離試験を行った。結果を表2に示す。

製造例11(ポリオール架橋可能なフッ素ゴム組成物F8の製造)

ポリオール架橋可能なVdF/TFE/HFP(=58/20/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)44)200gに、2,2−ビス(4−ヒドロキシフェニル)パーフルオロプロパンを2.8g、8−ベンジル−1,8−ジアザビシクロ[5,4,0]−7−ウンデセニウムクロライドを0.7g、MTカーボンを40g、MgOを6g、Ca(OH)2を12g、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキサンを2g配合し、ロールミルにより混練し、フッ素ゴム組成物F8を調製した。

ポリオール架橋可能なVdF/TFE/HFP(=58/20/22モル%比)共重合体ゴム(ムーニー粘度ML(1+10、100℃)44)200gに、2,2−ビス(4−ヒドロキシフェニル)パーフルオロプロパンを2.8g、8−ベンジル−1,8−ジアザビシクロ[5,4,0]−7−ウンデセニウムクロライドを0.7g、MTカーボンを40g、MgOを6g、Ca(OH)2を12g、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)へキサンを2g配合し、ロールミルにより混練し、フッ素ゴム組成物F8を調製した。

製造例12(フルオロシリコーンゴム組成物FQ1の製造)

ジメチルシラノール末端を有するメチルビニルシロキサン−メチル(3,3,3−トリフルオロプロピル)シロキサンコポリマー 144g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)3.5g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル130」、比表面積:130m2/g)40.2g、(b−1)架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)2.1g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してフルオロシリコーンゴム組成物FQ1を調製した。

ジメチルシラノール末端を有するメチルビニルシロキサン−メチル(3,3,3−トリフルオロプロピル)シロキサンコポリマー 144g、ジメチルシラノール末端を有するジメチルポリシロキサン(粘度40mPa・s)3.5g、シリカ微粒子(日本アエロジル(株)製、商品名「アエロジル130」、比表面積:130m2/g)40.2g、(b−1)架橋剤として、トリメチルシリル基で分子鎖末端が封止されたメチルハイドロジェンポリシロキサン(粘度50mPa・s、SiH含有量0.9質量%)含有ペースト(メチルハイドロジェンポリシロキサン含有量75質量%)2.1g、硬化遅延剤として1−エチニル−1−シクロヘキサノール含有ペースト(東レ・ダウコーニング(株)製のRD−9)を1.6g、白金触媒(東レ・ダウコーニング(株)製のRD−27)を3.4g加え、ロールミルにより25℃にて充分混練してフルオロシリコーンゴム組成物FQ1を調製した。

参考例1

製造例3で調製したヒドロシリル架橋可能なフッ素ゴム組成物F3を130℃で20分間プレスし架橋した後、さらに150℃で1時間オーブン架橋して、厚さ2mmのヒドロシリル架橋された架橋フッ素ゴムシートC1を得た。

製造例3で調製したヒドロシリル架橋可能なフッ素ゴム組成物F3を130℃で20分間プレスし架橋した後、さらに150℃で1時間オーブン架橋して、厚さ2mmのヒドロシリル架橋された架橋フッ素ゴムシートC1を得た。

このヒドロシリル架橋された架橋フッ素ゴムシートC1を1cm×2cmに切り出し、浸漬試験用試料を作製し、JIS No.3油、Fuel Cおよびバイオ燃料について、浸漬試験を行った。結果を表3に示す。

参考例2(比較)

製造例11で調製したポリオール架橋可能なフッ素ゴム組成物F8を160℃で45分間プレスし架橋した後、さらに230℃で24時間オーブン架橋して、厚さ2mmのポリオール架橋された架橋フッ素ゴムシートC2を得た。

製造例11で調製したポリオール架橋可能なフッ素ゴム組成物F8を160℃で45分間プレスし架橋した後、さらに230℃で24時間オーブン架橋して、厚さ2mmのポリオール架橋された架橋フッ素ゴムシートC2を得た。

このポリオール架橋された架橋フッ素ゴムシートC2について、参考例1と同様にして浸漬試験における体積変化率ΔV(%)を求めた。結果を表3に示す。

参考例3(比較)

製造例12で調製したフルオロシリコーンゴム組成物FQ1を200℃で10分間プレス架橋した後、さらに200℃で4時間オーブン架橋して、厚さ2mmの架橋フルオロシリコーンゴムシートC3を得た。

製造例12で調製したフルオロシリコーンゴム組成物FQ1を200℃で10分間プレス架橋した後、さらに200℃で4時間オーブン架橋して、厚さ2mmの架橋フルオロシリコーンゴムシートC3を得た。

この架橋フルオロシリコーンゴムシートC3から、参考例1と同様にして浸漬試験における体積変化率ΔV(%)を求めた。結果を表3に示す。

表3から、ヒドロシリル架橋可能なゴムシートを用いて製造した架橋ゴムシートの場合(参考例1)、JIS No.3油やFuel Cに対し膨潤しにくいだけでなく、バイオディーゼル燃料に対しても膨潤しにくいということがわかる。

Claims (6)

- ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱することにより両層を架橋しかつ接着させて得られる、架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体。

- 未架橋フッ素ゴム層(IA)と未架橋シリコーンゴム層(IIB)を接触させ、加圧下に加熱して得られる請求項1記載のゴム積層体。

- 前記ヒドロシリル架橋可能なフッ素ゴム組成物(A)が、式(1):

−YRZ

(式中、Yは酸素原子、窒素原子または硫黄原子;Rは炭素数2〜20の結合セグメント;Zはアルケニル基、ただし、ZはYが結合している同じ炭素原子には結合していない)で示される改質性置換基を有し、かつ該改質性置換基の求核性原子の結合によってフッ素ゴムの炭素原子に該改質性置換基が結合しているヒドロシリル架橋可能なフッ素ゴム(a)を含む請求項1または2記載のゴム積層体。 - 前記ヒドロシリル架橋可能なフッ素ゴム組成物(A)およびヒドロシリル架橋可能なシリコーンゴム組成物(B)の少なくとも一方がシランカップリング剤を含む請求項1〜3のいずれか1項に記載のゴム積層体。

- ヒドロシリル架橋可能なフッ素ゴム組成物(A)からなる未架橋フッ素ゴム層(IA)とヒドロシリル架橋可能なシリコーンゴム組成物(B)からなる未架橋シリコーンゴム層(IIB)とを接触させ、加熱することにより両層を架橋しかつ接着させることを特徴とする架橋フッ素ゴム層(I)と架橋シリコーンゴム層(II)とを含むゴム積層体の製造方法。

- 加熱を加圧下に行う請求項5記載のゴム積層体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163998A JP2012024980A (ja) | 2010-07-21 | 2010-07-21 | ゴム積層体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010163998A JP2012024980A (ja) | 2010-07-21 | 2010-07-21 | ゴム積層体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012024980A true JP2012024980A (ja) | 2012-02-09 |

Family

ID=45778524

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010163998A Withdrawn JP2012024980A (ja) | 2010-07-21 | 2010-07-21 | ゴム積層体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012024980A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2022178845A (ja) * | 2021-05-21 | 2022-12-02 | 三菱電線工業株式会社 | ゴム複合体の製造方法 |

| JPWO2024176859A1 (ja) * | 2023-02-24 | 2024-08-29 |

-

2010

- 2010-07-21 JP JP2010163998A patent/JP2012024980A/ja not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2022178845A (ja) * | 2021-05-21 | 2022-12-02 | 三菱電線工業株式会社 | ゴム複合体の製造方法 |

| JPWO2024176859A1 (ja) * | 2023-02-24 | 2024-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101616795B (zh) | 用于橡胶层压体的可热固化的硅橡胶组合物 | |

| JP5482790B2 (ja) | 積層体 | |

| US7879450B2 (en) | Method for preparing silicone rubber/fluoroelastomer integrated rubber article | |

| JP5370564B2 (ja) | 積層体 | |

| KR20080055931A (ko) | 고무 배합물 | |

| CN112512798A (zh) | 氟硅橡胶与硅橡胶的层叠体的制造方法 | |

| JP2023532860A (ja) | シリコーンエラストマー組成物 | |

| US8071709B2 (en) | Composite material comprising flourine-containing rubber, fuel-impermeable sealing material comprising same, and process for preparing composite material | |

| JP7215349B2 (ja) | ゴム物品及びゴム製品の製造方法 | |

| JP2007098900A (ja) | ゴム積層体およびその用途 | |

| JP2012024980A (ja) | ゴム積層体 | |

| JP5415094B2 (ja) | パーオキサイド架橋用組成物および架橋成形品 | |

| JP5401954B2 (ja) | ゴム層とフッ素樹脂層からなる積層体および加硫用ゴム組成物 | |

| CN103978751B (zh) | 层积体 | |

| JP2015163664A (ja) | ゴム用改質剤、ゴム組成物及び成形品 | |

| JP5002212B2 (ja) | パーオキサイド架橋用組成物およびそれからなる成形品、耐燃料透過性シール材 | |

| JP5083489B2 (ja) | フッ素ゴム/シリコーンゴム混合ゴム組成物及びそれを硬化させて得られるゴム成型品 | |

| CN120603707A (zh) | 导热有机硅橡胶应用 | |

| WO2024086140A1 (en) | Silicone-thermoplastic composite articles | |

| EP4590759A1 (en) | Silicone-thermoplastic composite articles | |

| JP2018059006A (ja) | ゴム組成物、ゴム成形品及びゴム成形品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20120816 |

|

| RD05 | Notification of revocation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7425 Effective date: 20120816 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121121 |

|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20131001 |