JP2010201686A - 液滴吐出装置およびその制御方法 - Google Patents

液滴吐出装置およびその制御方法 Download PDFInfo

- Publication number

- JP2010201686A JP2010201686A JP2009047677A JP2009047677A JP2010201686A JP 2010201686 A JP2010201686 A JP 2010201686A JP 2009047677 A JP2009047677 A JP 2009047677A JP 2009047677 A JP2009047677 A JP 2009047677A JP 2010201686 A JP2010201686 A JP 2010201686A

- Authority

- JP

- Japan

- Prior art keywords

- impact

- discharge

- droplet discharge

- head

- droplet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Ink Jet (AREA)

Abstract

と。

【解決手段】プリンター1の内部に衝撃センサー19を設置しておき、印刷待機状態のと

きに衝撃センサー19により衝撃が検出されたら、当該衝撃による検出出力を記憶部32

に記憶させる衝撃検出処理(ステップS1)を行う。印刷ジョブ実行開始処理では、まず

、記憶部32が記憶している検出出力の中に予め設定した判定値を越える検出出力がある

か判定し(ステップS3)、あった場合には、ノズルチェック処理を行う(ステップS4

)。ノズルチェック処理で吐出不良状態が検出された場合には(ステップS5:Yes)

、ヘッドクリーニング処理を行い(ステップS6)、検出されない場合にはそのまま印刷

を実行する(ステップS7)。省電力状態の間も衝撃センサー19による衝撃の検出出力

を記憶保持可能にしておく。

【選択図】図6

Description

特に、吐出不良状態を検出したときには、必要に応じてヘッドクリーニングなどの吐出不

良回復処理を行う液滴吐出装置およびその制御方法に関する。

出装置では、インクジェットヘッドの各ノズルが、ノズル内に残っているインクの増粘や

ごみなどの異物の付着によって目詰まりすることがある。あるいは、プリンターに衝撃や

振動が加わると、インクジェットヘッドのノズル内のインクが振動し、ノズル内でインク

が逆流するなどしてインクに気泡が混入することがある。よって、このような場合、その

まま印刷を実行すると、インクの吐出不良が起きることがあった。このような吐出不良状

態で印刷を行うと印刷品位が低下するため、定期的に、あるいは所定のタイミングでイン

クジェットヘッドを印刷領域外へ移動させてヘッドクリーニング処理などの吐出不良回復

処理を行っている。

この加速度センサーによってプリンター部に所定の度合いの衝撃が加わったことを検出し

たときには、印刷品質が低下しているおそれがあるとして印刷を停止し、印刷用紙を排出

することが記載されている。ここで、特許文献1には、衝撃が加わったことに基づいて吐

出不良回復処理を行うことは記載されていないものの、プリンター部に新たな印刷用紙が

給紙されると、印刷動作を開始する前にインクの予備吐出を行ってノズルを回復させてか

ら印刷動作を開始している。よって、衝撃によりノズルに気泡が混入しても、次の印刷を

行う前の予備吐出によって不良ノズルが回復する。

ーニングが行われるまでの間に印刷を開始した場合には、印刷前に吐出不良を回復するこ

とはできなかった。

始前に吐出不良を回復させることができる。しかしながら、特許文献1では、衝撃による

気泡の混入やノズルの目詰まりが発生していなくても予備吐出が行われ、無駄にインクを

消費してしまうという問題点があった。また、不要な予備吐出が行われることにより、印

刷スピードが低下するという問題点があった。

るいは省電力状態のときにプリンター部に加えられた衝撃を検出することは提案されてい

ない。よって、印刷待機中あるいは省電力状態のときに加えられた衝撃の影響を考慮して

ノズルの吐出不良回復処理を行うことはできなかった。

ことができ、且つ、不必要な吐出不良回復処理が行われることによる無駄なインクの消費

や印刷スピードの低下を削減することが可能な液滴吐出装置およびその制御方法を提案す

ることにある。

液滴吐出装置に加わった衝撃を記憶しておき、

前記液滴吐出ヘッドが吐出不良状態であるか否かを判定するための吐出不良検査を液滴

吐出動作の開始前に行うか否かを、前記衝撃の記憶に基づいて決定し、

当該決定に基づいて行われた前記吐出不良検査により前記液滴吐出ヘッドの吐出不良状

態が検出された場合には、前記液滴吐出動作の開始前に、前記液滴吐出ヘッドの吐出不良

回復処理を行うことを特徴としている。

憶を読み出し、この記憶に基づいて吐出不良検査を行うか否かを判定するので、吐出不良

が発生している可能性があるときだけ吐出不良検査を行うことができ、無駄な吐出不良検

査が実施されることを抑制できる。また、吐出不良状態が検出された場合だけ吐出不良回

復処理を行うので、無駄な吐出不良回復処理が実施されることを抑制できる。これにより

、吐出不良検査と吐出不良回復処理の実行回数を必要最小限にしつつ、衝撃による吐出不

良を確実に回復させることができる。よって、無駄な液滴の吐出を削減でき、液滴吐出動

作を開始するときの処理スピードの低下を抑制できる。衝撃には振動や揺れなども含む。

れているか否かを判定し、当該所定のレベルの衝撃が含まれていた場合に、前記吐出不良

検査を行うとよい。このように、吐出不良を発生させる可能性がある衝撃のレベルを予め

設定しておけば、このレベルより小さい衝撃が発生しても吐出不良検査を行わないように

することができる。よって、無駄な吐出不良検査が実施されることを、より確実に抑制で

きる。

しておき、前記省電力状態から復帰した後に前記液滴吐出動作を行うときには、前記省電

力状態にある間に受けた衝撃を含む記憶に基づいて、前記吐出不良検査を行うか否かを決

定するように構成することもできる。このように、省電力状態にある間に受けた衝撃を記

憶しておくことにより、より的確に吐出不良検査の要否を判定できる。省電力状態とは、

装置が待機状態や、ヘッドやモーターなどの駆動源やその他の部品への電力供給を一時停

止した状態や、CPUがスリープモードになった状態などを含む。

回復処理のいずれかが行われたら、前記衝撃の記憶をクリアするとよい。このようにすれ

ば、直近に行われた液滴吐出動作、吐出不良検査、あるいは吐出不良回復処理以降の衝撃

の記憶のみを吐出不良検査の要否判断に用いることができる。これにより、より的確に吐

出不良検査の要否を判断できる。

液滴吐出ヘッドと、

当該液滴吐出ヘッドが吐出不良状態であるか否かを検査するための吐出不良検査手段と

、

前記液滴吐出ヘッドの吐出不良回復処理を行うための吐出不良回復手段と、

衝撃を検出する衝撃センサーと、

当該衝撃センサーの出力に基づき、上記に記載の液滴吐出装置の制御方法により、前記

液滴吐出ヘッド、前記吐出不良検査手段、および前記吐出不良回復手段を制御する制御部

とを有することを特徴としている。

み出し、この記憶に基づいて吐出不良検査を行うか否かを判定するので、吐出不良が発生

している可能性があるときだけ吐出不良検査を行うことができ、無駄な吐出不良検査が実

施されることを抑制できる。また、吐出不良状態が検出された場合だけ吐出不良回復処理

を行うので、無駄な吐出不良回復処理が実施されることを抑制できる。これにより、吐出

不良検査と吐出不良回復処理の実行回数を必要最小限にしつつ、衝撃による吐出不良を確

実に回復させることができる。よって、無駄な液滴の吐出を削減でき、液滴吐出動作を開

始するときの処理スピードの低下を抑制できる。

)の実施の形態を説明する。

図1はインクジェットプリンターの斜視図、図2は外装ケースから取り出したインクジ

ェットプリンター内部の機構を示す斜視図、図3はインクジェットプリンターの断面図で

ある。インクジェットプリンター1(以下、プリンター1という)は、箱型の外装ケース

2の内部に印刷用紙であるロール紙3を転動可能に保持している。プリンター1(液滴吐

出装置)は、ロール紙3から引き出された連続紙にインク液滴を吐出して印刷を行うため

の印刷機構10と、印刷機構10におけるインク液滴の吐出不良状態あるいは吐出不能状

態を回復するためのヘッドクリーニング機構20(吐出不良回復手段/吐出不良検査手段

)を有している。また、プリンター1は、ロール紙3から連続紙を引き出して搬送するた

めの紙送り機構、外装ケース2に形成された排紙口の内側で連続紙を切断する切断機構、

などの各種機構を有している。

左右に並んでおり、これらは手前側に開閉可能に取り付けられている。ロール紙カバー2

aを開くと外装ケース2内のロール紙収容部4が開放状態になるので、ロール紙3の補充

や交換を行うことができる。また、インクカートリッジカバー2bを開くと、インク液を

封入したインクカートリッジ5を装着するためのカートリッジ装着部が開放状態になるの

で、インクカートリッジ5の装着や取り外しが可能になる。

に引き出される。インクカートリッジ5をカートリッジ装着部に装着すると、カートリッ

ジ装着部側に設けられたインク供給針がインクカートリッジ5内のインクパックのインク

供給口に差込接続される。インク供給針は、カートリッジ装着部の奥側を通って上向きに

延びるインク流路7に接続されている。インク流路7の上端には可撓性のインク供給チュ

ーブ8が接続されている。

印刷機構10が配置されている。印刷機構10は、インクジェットヘッド11(以下、ヘ

ッド11という)を搭載したキャリッジ12を、ロール紙3の紙幅方向に延びる水平なキ

ャリッジ軸13にスライド可能に取り付けた構成である。キャリッジ12は無端ベルト(

図示省略)によりキャリッジモーター15の出力軸に連結されており、キャリッジモータ

ー15の回転に基づいてヘッド11(液滴吐出ヘッド)がプリンター幅方向すなわちロー

ル紙の紙幅方向に往復移動する。

えており、ノズル面11aがキャリッジ12の下側において下向きになって露出している

。ヘッド11は、ロール紙3の上側に配置されたプラテン18の上の印刷位置を通って往

復移動するときに、プラテン18の上に送り出された印刷用紙にノズル面11a上の各ノ

ズルからインク液滴を吐出し、印刷を行う。印刷を行わないときには、ヘッド11は、キ

ャリッジ軸13の右端まで移動してインクカートリッジ5の上方の待機位置で止まる。

9が取り付けられている。衝撃センサー19は、例えば、衝撃時の加速度による錘の動き

を圧電材料や位置センサーなどにより検出するものが用いられる。衝撃センサー19は、

プラテン18の上流側の位置において、ヘッド11およびキャリッジ12を支持している

フレーム材などに固定されている。

図4はヘッドクリーニング機構の斜視図である。ヘッドクリーニング機構20は、カー

トリッジ装着部に装着されたインクカートリッジ5の直上に配置されており、ヘッド11

が待機位置に移動したときにはその下方に位置する。ヘッドクリーニング機構20は、ヘ

ッド11のノズル面11aを封止するためのヘッドキャップ21と、ノズル面11aに付

着しているインクや異物などを払拭するためのワイパー22と、ヘッド11のノズル内に

残留あるいは目詰まり等しているインクを吸引するためのインク吸引部23を備えている

。ヘッドキャップ21、ワイパー22、およびインク吸引部23はヘッドクリーニング機

構20のフレーム24に取り付けられている。フレーム24は、キャリッジ軸13やプラ

テン18などを支持するプリンター1の本体フレームに固定されている。

ッドキャップ21は、ノズル面11aに正対する上向きの封止面21aと、封止面21a

の外周から垂直に立ち上がる縁部21bを有する箱型状の部材であり、ゴムなどの弾力性

のある素材で形成されている。ヘッドキャップ21は、図示しない駆動機構を作動させる

ことにより、ノズル面11aに対して垂直な方向、すなわち、キャリッジ軸13と直交す

る方向に上下にスライド可能に構成されている。これにより、封止面21aがノズル面1

1aに対して近づく方向または遠ざかる方向にヘッドキャップ21が移動する。

面11aに密着させることが可能な大きさおよび形状である。封止面21aおよび縁部2

1bで囲まれる凹部内には、インク吸引部23が備える図示しないポンプモーターから延

びる吸引用チューブが接続されている。縁部21bをノズル面11aに密着させた状態で

ポンプモーターが作動すると、ポンプモーターの吸引力により、封止面21aおよび縁部

21bとノズル面11aで囲まれた密閉空間が減圧され、ヘッド11の各ノズルに残留し

ているインクが吸引されて封止面21a上に吐出される。

持されており、吸収材と電気的に導通するように導電材(図示省略)が取り付けられてい

る。導電材を流れた電気信号は配線などによって取り出され、制御部30に入力される。

本実施形態では、ヘッド11のノズルから帯電したインクを吐出して、帯電したインクが

吸収材に着弾する際に生じる電流変化の信号を取り出すことができる。インクを吐出した

にも関わらず、この信号が所定の閾値以下の場合、ノズルの吐出不良と判断することがで

きる。この他に、不良ノズルの検出方法として、吐出したインク液滴をレーザーなど光学

的な手段で検出する方法がある。

20のフレーム24に固定された図示しないガイド部材によって上下にスライド可能に保

持されている。ワイパー22は、図示しない駆動機構を作動させることにより、ヘッドキ

ャップ21と同様に、ノズル面11aに対して垂直な方向に移動可能に構成されている。

ワイパー22でノズル面11aを払拭する際には、ノズル面11aをワイパー22の真上

からどけた状態でワイパー22を上昇させ、ワイパー22の先端をノズル面11aの高さ

よりもわずかに上に突出させ、この状態でヘッド11をキャリッジ軸13に沿って移動さ

せ、ワイパー22の先端をノズル面11aに摺接させる。これにより、ノズル面11aに

付着した異物やインクがワイパー22の先端によって掻きとられる。

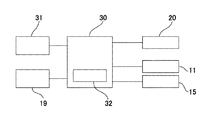

図5は、プリンター1の制御系を示す概略ブロック図である。プリンター1の制御部3

0は、ホスト装置31などからの印刷データやコマンドを受信すると、印刷機構10およ

び紙送り機構などの各部に制御信号を出力することにより、ロール紙3から繰り出した記

録紙3aをプラテン18上の印刷位置を経由して搬送しながら印刷を行う。また、制御部

30は、ヘッドクリーニング機構20のヘッドキャップ21、ワイパー22、インク吸引

部23などを駆動する駆動機構に制御信号を出力し、これらの各部を作動させる。

サー19からの検出出力が入力されると、内蔵する記憶部32にこの検出出力を記憶させ

、後述する印刷開始処理においてこの記憶内容が読み出されるまでメモリに保持させてお

く。ここで、制御部30は、印刷待機状態になってから所定時間経過したときはプリンタ

ー1を省電力状態に移行させて待機電力を削減させるが、本実施形態では、省電力状態に

移行したときも衝撃センサー19およびその検出出力を記憶する記憶部32への電力供給

を維持しておく。これにより、プリンター1が省電力状態のときに受けた衝撃の検出出力

をプリンター1が省電力状態から復帰するまで記憶保持させておくことを可能にしている

。

この起電力に応じて電荷を蓄積する構成にすることにより、省電力状態の間に衝撃センサ

ー19への電力供給を維持させておく必要をなくしてもよい。

次に、ヘッドクリーニング機構20により実行可能なヘッドクリーニング処理(吐出不

良回復処理)およびノズルチェック処理(吐出不良検査)について説明する。印刷ジョブ

が終了してヘッド11を待機位置で待機させる場合には、制御部30は、縁部21bがノ

ズル面11aの周囲に密着する位置までヘッドキャップ21を移動させてノズルを封鎖す

る。これにより、待機時におけるノズル内のインクを増粘しにくくして目詰まり等を発生

しにくくすることができる。また、制御部30は、ヘッド11を待機位置側あるいは印刷

位置側に移動させるタイミングに同期させて上記ワイパー22を上昇させることにより、

ワイパー22でノズル面11aを払拭するワイピング処理を行うことができる。

、ノズルを封鎖する位置にヘッドキャップ21を移動させた状態でポンプモーターを作動

させて、ヘッドキャップ21とノズル面11aで囲まれた密閉空間内を吸引し、各ノズル

からインクを吐出させるインク吸引処理を実行することができる。

ヘッドキャップ21と対向させた状態で、ヘッド11の全ノズルから、印刷動作とは関係

なく、所定量のインクをヘッドキャップ21内に吐出させるフラッシング処理を定期的に

行う。また、定期的なフラッシング処理で吐出するインク液滴よりも多量のインク液滴を

まとめて吐出させるフラッシング処理を所望のタイミングで実行し、これによりヘッドク

リーニングを行ってノズルの目詰まり等を回復することもできる。

処理、インク吸引処理、フラッシング処理のどれか、あるいは、これらの処理を適宜組み

合わせて行うことができるが、これらの処理を実際に行う前に、ノズルからのインクの吐

出状態を検査するノズルチェック処理(吐出不良検査)を行う。また、ヘッドクリーニン

グ処理の後にノズルチェック処理を行うことにより、ヘッドクリーニング処理によって吐

出不良が回復されたかどうかを確認し、さらにヘッドクリーニング処理を続ける必要があ

るかどうかを判定することも可能である。

、このインクが封止面21a上の吸収材に着弾する際の電流変化の信号に基づき、ノズル

からのインク吐出状態を検査する。ノズルチェック処理の際には、ノズル面11aとヘッ

ドキャップ21における縁部21bの上端との隙間、および、ノズル面11aと封止面2

1a上の吸収材の表面との隙間が所定寸法になるようにヘッドキャップ21を位置決めし

、この状態で、ヘッド11とヘッドキャップ21が所定のしきい値以上の電位差になるよ

うに電圧を印加した状態で行う。このようにすると、インク液滴の吐出状態を精度良く検

査することができる。

図6は、衝撃検出処理、印刷ジョブ開始処理、および印刷実行処理のフローチャートで

ある。制御部30は、印刷待機状態、あるいは省電力状態のときには、衝撃検出処理(ス

テップS1)を行っている。この衝撃検出処理は、直前の印刷ジョブが終了したとき、直

前のヘッドクリーニング処理が終了したとき、直前のノズルチェック処理が終了したとき

、などの各時点から開始される。ステップS1の衝撃検出処理では、例えば、衝撃センサ

ー19の検出出力が所定の検出閾値を越えるか否かを常時監視しておき、検出閾値を越え

る検出出力が得られた場合には、当該検出出力を記憶部32に記憶させる。なお、このス

テップS1において、衝撃検出開始時からの衝撃センサー19からの検出出力の全波形を

記憶しておくようにしてもよい。

印刷待機状態のときには遅滞なく、また、省電力状態のときには省電力状態からの復帰処

理を行ってから、印刷ジョブ開始処理(ステップS3〜S6)に移行する。印刷ジョブ開始

処理では、まず、記憶部32に記憶保持されている衝撃時の検出出力(衝撃の記憶)を全

て抽出し、これらの中に、予め設定されている判定値以上のレベルの検出出力があるか否

かを判定する(ステップS3)。この判定値は、ノズル内のインクに気泡が混入する可能

性がある衝撃の大きさに対応付けて予め設定しておいた値である。

ベルの検出出力があると判定した場合には(ステップS3:Yes)、衝撃による不良ノ

ズルが発生している可能性があるとして、不良ノズルの有無を判定するためのノズルチェ

ック処理を実行する(ステップS4)。一方、判定値以上のレベルの検出出力がないと判

定した場合には(ステップS3:No)、そのまま印刷実行処理(ステップS7)に進む

。

出状態に基づいて、ヘッド11のノズルが吐出不良状態であるか否かの判定を行う(ステ

ップS5)。制御部30は、吐出不良状態であると判定した場合には(ステップS5:Y

es)、吐出不良回復のためのヘッドクリーニング処理を実行し(ステップS6)、その

後、印刷実行処理(ステップS7)に進む。一方、吐出不良状態ではないと判定された場

合には(ステップS3:No)、そのまま印刷実行処理(ステップS7)に進む。

実行中は、衝撃センサー19による検出出力を記憶させて次の印刷ジョブ実行開始処理ま

で蓄積する処理は行わず、所定のレベル以上の衝撃が検出された時点で、直ちに印刷を中

断してノズルチェック処理を行う。そして、吐出不良が検出された場合には、ヘッドクリ

ーニング処理を行ってから印刷動作に復帰する。このとき、中断箇所から印刷を再開して

もよいし、印刷を中断したページを廃棄して再印刷を行っても良い。印刷実行処理を終了

すると、次の印刷ジョブを受信していなければ、印刷待機状態に移行して、再び衝撃検出

処理(ステップS1)を開始する。

32に記憶保持されている衝撃センサー19の検出出力をクリアする。例えば、上記の印

刷ジョブ開始処理の開始時点で記憶している検出出力をクリアする処理を、これらの検出

出力に基づくノズルチェック処理の要否判定を行った時点で行う。あるいは、記憶してい

る検出出力をクリアする処理を、印刷ジョブを終了した時点で行っても良いし、ノズルチ

ェック処理の終了時点やヘッドクリーニング処理の終了時点でその都度行ってもよい。

ク処理やヘッドクリーニング処理を行った場合には、このノズルチェック処理が終了した

時点、あるいはヘッドクリーニング処理が終了した時点で記憶部32に記憶している衝撃

の検出出力の記憶をクリアし、新たに衝撃検出処理を開始する。これにより、現時点での

吐出不良状態の発生原因となる可能性がある衝撃の記憶だけを保持させておくことができ

る。

まず、印刷ジョブ実行開始前の待機状態の間にヘッド11に加わった衝撃による衝撃セン

サー19の検出出力を記憶部32から読み出し、この検出出力に基づいてノズルチェック

処理を行うか否かを判定するので、吐出不良を発生させる可能性があるレベルの衝撃が加

わったときだけノズルチェック処理を行うことができる。よって、無駄なノズルチェック

処理が実施されることを抑制できる。また、ノズルチェック処理によって吐出不良状態が

検出された場合だけヘッドクリーニング処理を行うので、無駄なヘッドクリーニング処理

が実施されることを抑制できる。以上により、ノズルチェック処理とヘッドクリーニング

処理の実行回数を必要最小限にしつつ、衝撃による吐出不良を確実に回復させることがで

きる。よって、無駄なインクの消費を削減でき、印刷ジョブ実行開始処理の処理スピード

の低下を抑制できる。

を記憶しておくことができるので、より的確にノズルチェック処理の要否を判定できる。

上記実施形態では、衝撃センサー19の検出閾値を越えた検出出力を全て記憶させてお

き、印刷ジョブ開始処理において所定の判定値以上の検出出力が記憶されているかを判定

していたが、衝撃検出処理において判定値以上の検出出力が得られた場合に衝撃フラグを

セットし、衝撃フラグに基づいて、ノズルチェック処理の要否を判定してもよい。また、

判定値以上の検出出力が得られた場合に衝撃回数カウンターに1を加算し、衝撃回数カウ

ンターのカウント値に基づいてノズルチェック処理の要否を判定してもよい。また、判定

値を複数段階設定しておき、低いレベルの衝撃を予め設定した回数以上受けた場合にはノ

ズルチェック処理を行うように設定してもよい。

ロール紙カバー、2b…インクカートリッジカバー、3…ロール紙、3a…記録紙、4…

ロール紙収容部、5…インクカートリッジ、7…インク流路、8…インク供給チューブ、

10…印刷機構、11…インクジェットヘッド/ヘッド(液滴吐出ヘッド)、11a…ノ

ズル面、12…キャリッジ、13…キャリッジ軸、15…キャリッジモーター、18…プ

ラテン、19…衝撃センサー、20…ヘッドクリーニング機構(吐出不良回復手段/吐出

不良検査手段)、21…ヘッドキャップ、21a…封止面、21b…縁部、22…ワイパ

ー、23…インク吸引部、24…フレーム、30…制御部、31…ホスト装置、32…記

憶部

Claims (5)

- 液滴吐出装置に加わった衝撃を記憶しておき、

液滴吐出ヘッドが吐出不良状態であるか否かを判定するための吐出不良検査を液滴吐出

動作の開始前に行うか否かを、前記衝撃の記憶に基づいて決定し、

当該決定に基づいて行われた前記吐出不良検査により前記液滴吐出ヘッドの吐出不良状

態が検出された場合には、前記液滴吐出動作の開始前に、前記液滴吐出ヘッドの吐出不良

回復処理を行うことを特徴とする液滴吐出装置の制御方法。 - 請求項1に記載の液滴吐出装置の制御方法において、

前記液滴吐出動作を行うときに、前記衝撃の記憶に所定のレベルの衝撃が含まれている

か否かを判定し、

当該所定のレベルの衝撃が含まれていた場合に、前記吐出不良検査を行うことを特徴と

する液滴吐出装置の制御方法。 - 請求項1または2に記載の液滴吐出装置の制御方法において、

前記液滴吐出装置が省電力状態にある間に加わった衝撃を記憶しておき、

前記省電力状態から復帰した後に前記液滴吐出動作を行うときには、前記省電力状態に

ある間に受けた衝撃を含む記憶に基づいて、前記吐出不良検査を行うか否かを決定するこ

とを特徴とする液滴吐出装置の制御方法。 - 請求項1ないし3のいずれかの項に記載の液滴吐出装置の制御方法において、

前記液滴吐出動作、前記吐出不良検査、あるいは前記吐出不良回復処理のいずれかが行

われたら、前記衝撃の記憶をクリアすることを特徴とする液滴吐出装置の制御方法。 - 液滴吐出ヘッドと、

当該液滴吐出ヘッドが吐出不良状態であるか否かを検査するための吐出不良検査手段と

、

前記液滴吐出ヘッドの吐出不良回復処理を行うための吐出不良回復手段と、

衝撃を検出する衝撃センサーと、

当該衝撃センサーの出力に基づき、請求項1ないし4のいずれかの項に記載の液滴吐出

装置の制御方法により、前記液滴吐出ヘッド、前記吐出不良検査手段、および前記吐出不

良回復手段を制御する制御部とを有することを特徴とする液滴吐出装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009047677A JP2010201686A (ja) | 2009-03-02 | 2009-03-02 | 液滴吐出装置およびその制御方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009047677A JP2010201686A (ja) | 2009-03-02 | 2009-03-02 | 液滴吐出装置およびその制御方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010201686A true JP2010201686A (ja) | 2010-09-16 |

| JP2010201686A5 JP2010201686A5 (ja) | 2012-03-15 |

Family

ID=42963675

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009047677A Withdrawn JP2010201686A (ja) | 2009-03-02 | 2009-03-02 | 液滴吐出装置およびその制御方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010201686A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012200911A (ja) * | 2011-03-24 | 2012-10-22 | Seiko Epson Corp | 液滴吐出装置および吐出検査方法 |

| JP2012224013A (ja) * | 2011-04-21 | 2012-11-15 | Seiko Epson Corp | 印刷装置および印刷装置の制御方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005059353A (ja) * | 2003-08-11 | 2005-03-10 | Seiko Epson Corp | 車載プリンタの制御方法、及び車載プリンタ |

| JP2007001160A (ja) * | 2005-06-24 | 2007-01-11 | Seiko Epson Corp | インクジェット記録装置 |

-

2009

- 2009-03-02 JP JP2009047677A patent/JP2010201686A/ja not_active Withdrawn

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005059353A (ja) * | 2003-08-11 | 2005-03-10 | Seiko Epson Corp | 車載プリンタの制御方法、及び車載プリンタ |

| JP2007001160A (ja) * | 2005-06-24 | 2007-01-11 | Seiko Epson Corp | インクジェット記録装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012200911A (ja) * | 2011-03-24 | 2012-10-22 | Seiko Epson Corp | 液滴吐出装置および吐出検査方法 |

| US9174452B2 (en) | 2011-03-24 | 2015-11-03 | Seiko Epson Corporation | Fluid droplet ejection device and ejection inspection method |

| US10065430B2 (en) | 2011-03-24 | 2018-09-04 | Seiko Epson Corporation | Fluid droplet ejection device and ejection inspection method |

| JP2012224013A (ja) * | 2011-04-21 | 2012-11-15 | Seiko Epson Corp | 印刷装置および印刷装置の制御方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5163344B2 (ja) | 液滴吐出装置および液滴吐出装置のヘッドクリーニング制御方法 | |

| US8070253B2 (en) | Head cleaning method for an inkjet printer and an inkjet printer | |

| JP4792869B2 (ja) | クリーニング処理装置、インクジェットプリンタ及びインクジェットプリンタのクリーニング処理方法 | |

| JP5869314B2 (ja) | インクジェット記録装置及び記録方法 | |

| JP5648540B2 (ja) | プリンターの制御方法及びプリンター | |

| JP2008238431A (ja) | 流体噴射装置 | |

| JP2009202433A (ja) | インクジェットプリンタのヘッドクリーニング方法 | |

| JP2010162791A (ja) | 画像形成装置 | |

| JP2012096367A (ja) | 液体吐出ヘッドのクリーニング方法および液体吐出装置 | |

| JP2010030184A (ja) | ノズルチェック機能付きインクジェットプリンタとノズルチェック方法 | |

| JP2012096492A (ja) | インクジェット記録装置 | |

| JP2010201686A (ja) | 液滴吐出装置およびその制御方法 | |

| JP2010030185A (ja) | 液滴吐出装置および液滴吐出装置の不良ノズル回復方法 | |

| JP2008229863A (ja) | 流体噴射装置 | |

| JP2009269294A (ja) | ノズルの吐出状態検査方法および吐出状態検査機構並びに液滴吐出装置 | |

| JP2006130828A (ja) | インクジェット記録装置 | |

| JP2015101073A (ja) | プリンター及びプリンターの制御方法 | |

| JP2010005850A (ja) | 満タン検出方法及びインクジェット方式画像形成装置 | |

| JP2003182052A (ja) | インクジェット式記録装置 | |

| JP6142615B2 (ja) | 印刷装置 | |

| JP4807062B2 (ja) | 液体噴射装置およびそのメンテナンス方法 | |

| JP2012192555A (ja) | プリンターの制御方法及びプリンタードライバー | |

| JP2009208419A (ja) | インクジェットプリンタの異常診断方法 | |

| JP2006264205A (ja) | 画像形成装置 | |

| JP2011201157A (ja) | 液体吐出装置のクリーニング制御方法および液体吐出装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120127 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120127 |

|

| A977 | Report on retrieval |

Effective date: 20130220 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20130226 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20130312 |