JP2008272814A - ロボットシステム - Google Patents

ロボットシステム Download PDFInfo

- Publication number

- JP2008272814A JP2008272814A JP2007122268A JP2007122268A JP2008272814A JP 2008272814 A JP2008272814 A JP 2008272814A JP 2007122268 A JP2007122268 A JP 2007122268A JP 2007122268 A JP2007122268 A JP 2007122268A JP 2008272814 A JP2008272814 A JP 2008272814A

- Authority

- JP

- Japan

- Prior art keywords

- data

- welding

- robot

- sensor

- welding torch

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Numerical Control (AREA)

- Manipulator (AREA)

Abstract

【解決手段】ロボット制御装置504は、センサ情報入力手段101と、位置関係データ108と、座標変換手段102と、検出位置バッファ103と、記録軌跡データ104と、補正量算出手段105と、教示位置データ107と、補正量と前記教示位置データ107とから補正した指令位置を算出する指令位置算出手段106とを備える。

【選択図】図1

Description

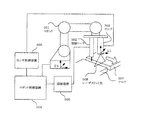

図5は、トラッキング制御を行うロボットシステムの構成を示す模式図である。図において、501は複数の駆動軸を有するロボットであり、その先端には溶接トーチ502とセンサ503が装着されている。

溶接トーチ502は溶接電源505と接続され、溶接電源505によって溶接電流が生成される。センサ503にはセンサ制御装置506が接続され、センサ制御装置506によってセンサ503の制御、データ処理、データ入出力が行われる。

一方ロボット501はロボット制御装置504と接続され、ロボット制御装置504によってロボット501の各駆動軸の制御が行われる。ロボット制御装置504はさらに溶接電源505と接続され、溶接電源505へ溶接指令を送信し、溶接電源505から応答を受信する。ロボット制御装置504にはセンサ制御装置506も接続され、ロボット制御装置504はセンサ制御装置506へ計測指令を送信し、センサ制御装置506から計測データ、ステータス等を受信する。

図6は、従来の重ね合わせ溶接の軌道を示す図である。

直線上に並んだ軌道P:P’1→P1→…P1−10→…P1−20→…P2→…は、教示軌道である。1回目の溶接作業において、センサ503で溶接線を検出し、溶接トーチ502の位置を補正した結果、図中の軌道Qになったとする。この時、軌道Pからの補正量または軌道Qの位置データをロボット制御装置504内に保存する。

2回目以降の重ね合わせ溶接においては、トラッキングは実行せず、1回目の溶接作業で保存した軌道Pからの補正量または軌道Qの位置データを読み出し、それをε(ε:実数)だけオフセットさせ溶接作業を実行する。ε1だけオフセットさせた軌道がQ’、ε2だけオフセットさせた軌道がQ”となる。オフセットεは、オペレータのマニュアル操作によってロボット制御装置504に対して指定する。

このように、従来のロボットシステムにおいては、1回目の溶接作業に着目した場合、センサ503で溶接線を検出し、検出したデータに基づき溶接トーチ502の位置を補正し、溶接を実行する。この時、軌道Pからの補正量または軌道Qの位置データを保存するが、2回目以降はセンサ503を動作させない状態での軌道修正に利用するのみである。

一方、センサ503は溶接点の先行位置を検出するために、センサ503の検出位置と溶接トーチ502の溶接点との間には所定の距離が存在する。この距離は、一般に溶接トーチ502とセンサ503の位置関係を求めるキャリブレーション作業を行うことで知ることができるが、キャリブレーションの精度が低い場合にはセンサ503にて検出した位置に正確に溶接トーチ502を移動させることができなくなる。

つまり従来のロボットシステムでは、センサ503の検出した位置に直接、溶接トーチ502を移動させるためには溶接トーチ502とセンサ503の位置関係を表すキャリブレーションデータには極めて高い精度が必要になるという問題があった。

また、高精度なキャリブレーションデータを取得するためには高精度なジグや多くの手間を要するため、ロボットシステムの立ち上げやメンテナンスが容易でないという問題が生じていた。

本発明はこのような問題点に鑑みてなされたものであり、高精度なキャリブレーションデータを必要とすることなく、センサ503により溶接線の位置を検出しながら溶接トーチ502の位置を補正し溶接作業をするトラッキング制御を様々なワークに対して高精度に行うことができるロボットシステムを提供することを目的とする。

請求項1に記載のロボットシステムは、複数の駆動軸を有し、先端に溶接トーチを装着するロボットと、前記溶接トーチに接続され前記溶接トーチへ溶接電流を出力する溶接電源と、前記溶接トーチ近傍に装着されワークの溶接線の位置を前記溶接トーチに先行して検出するセンサと、前記センサに接続され前記センサを制御するセンサ制御装置と、予め教示された教示位置データに従って前記ロボットの駆動軸を制御するとともに、前記溶接電源および前記センサ制御装置に接続され情報の入出力を行うロボット制御装置とを備え、前記センサによって前記溶接線の位置を検出しながら前記溶接トーチの位置を補正するトラッキング制御によって溶接作業を行うロボットシステムにおいて、前記ロボット制御装置は、前記センサが検出した前記溶接線の位置を前記センサ制御装置から入力するセンサ情報入力手段と、前記溶接トーチと前記センサとの位置関係を表す位置関係データと、前記ロボットの現在位置と前記位置関係データとを用いて前記センサが検出した前記溶接線の位置を前記ロボットに基づく座標系における位置に変換する座標変換手段と、前記座標変換手段によって変換された位置データを時系列で所定数保存する検出位置バッファと、予め前記センサによって検出した前記溶接線の位置を時系列で保存する記録軌跡データと、前記位置関係データを用いて前記検出位置バッファ内の位置データから現在の前記溶接トーチの先端位置に該当する第1の位置データを抽出し、前記記録軌跡データから前記第1の位置データに該当する第2の位置データを抽出し、前記溶接トーチの位置の補正量を算出する補正量算出手段と、前記補正量と前記教示位置データとから補正した前記ロボットの指令位置を算出する指令位置算出手段とを備えることを特徴とする。

請求項2または3に記載の発明によれば、溶接トーチの位置の補正量を高精度に算出できるという効果がある。

請求項4に記載の発明によれば、ロボットが移動指令を受けてから実際に指令された位置に到達するまでの遅れ時間を考慮することによって補正量を演算する元になる、検出位置バッファからのデータ抽出と記録軌跡データからのデータ抽出とがより高精度に行われる。よって補正量がより高精度に求められ、極めて高精度なトラッキング制御を実現することができる。

請求項5に記載の発明によれば、トラッキング/軌跡記録モードの切り替えによってオペレータが容易にトラッキングに関するプログラムを作成し、また実行することができる。

請求項6に記載の発明によれば、ワークの種類ごとに記録軌跡データを保存することで複数種類のワークのトラッキング制御に対応することができる。

また、同様に請求項7、8に記載の発明によれば、様々な条件やワークに応じたトラッキング制御を行うことができる。

請求項9に記載の発明によればトラッキング制御による補正の効果を評価したり、再利用したりすることが容易となる。

図において、センサ情報入力手段101は、センサ503が検出した溶接線の位置をセンサ制御装置506から所定の時間間隔で入力する処理を行う。この検出位置は、センサ503内部に固定された座標系ΣSに基づいており、SPと表す。ここでPは位置ベクトルである。

位置関係データ108は、溶接トーチ502とセンサ503との位置関係を表すデータで、溶接トーチ502から見たセンサ503の位置・姿勢であり、T STと表す。ここでTは4行×4列の同次変換行列である。この位置関係データ108は、従来のように一般に広く知られたキャリブレーション手法を用いて予め求めておいてもよいが、本発明においては高精度なキャリブレーションによって溶接トーチ502とセンサ503との厳密な位置関係を予め求めておく必要はなく、設計値(実際の位置関係とは誤差がある)をそのまま用いることができる。

座標変換手段102では、これらを入力し、次の式(1)による演算を行い、座標系ΣSに基づいた検出位置SPを、座標系ΣBに基づいた位置BPに変換する。

BP=B TTC T ST SP ・・・(1)

今、センサ503が溶接線の位置を検出し、検出位置バッファ103のBiに検出位置を保存したとする。溶接トーチ502は進行方向に対しセンサ503の後方に配置されているので、この時点での溶接トーチ502の位置補正に利用できる検出位置データは図2においてBiより左側(時間的に遡っている)に格納されている。図2の例では、Bi−3に格納されているとする。Bi−3が請求項記載の第1の位置データに相当する。

検出位置バッファ103に格納されているデータのうち、どれを用いればよいかは、溶接トーチ502とセンサ503との位置関係を表す位置関係データ108を利用して知ることができる。すなわち、溶接トーチ502の移動速度と、溶接トーチ502とセンサ503との位置関係とから、同一点を通過する際のセンサ503と溶接トーチ502との時間差を求める。検出位置バッファ103のBiからその時間差分だけ遡ったところ(図2の例ではBi−3)に格納されている位置を抽出する。

また、記録軌跡データ104のうち、Bi−3に格納されている位置データに最も近い位置データを検索する等の手段を用いることにより、Bi−3に該当する記録軌跡データMjを抽出することができる。Mjが請求項記載の第1の位置データに相当する。

補正量算出手段105では、抽出した検出位置バッファ103の位置BPT、記録軌跡データ104の位置BPMから次の式(2)の演算によって補正量BΔPを出力する。

BΔP=BPM−BPT ・・・(2)

指令位置算出手段106は、補正量算出手段105で算出した補正量BΔPと、教示位置B TTDとを入力し、教示位置を補正した指令位置B TTを演算して出力する。指令位置B TTの演算は、教示位置B TTDの位置成分を補正量BΔPだけ補正すればよい。

ロボット制御装置504は、作成された位置指令B TTでロボット501を動作させることでトラッキング制御を実行する。

なお、検出位置バッファ103や記録軌跡データ104に検出位置を保存する時間間隔は、ロボット制御装置504の制御周期とすることが一般的であるが、適用状況に応じて適宜変更できる。また、時間間隔の代わりに、ロボット現在位置が所定の距離だけ移動するごとに検出位置を保存するようにしてもよい。

しかし、ロボット501に移動指令を出力してから実際にその指令された位置に到達するまでの間にはロボット動作に要する遅れ時間が存在し、この遅れ時間は数十〜数百[ms]程度の値となる。

本実施例ではこうした遅れ時間の発生を考慮したトラッキング制御を行うために、遅れパラメータ設定手段301に遅れ時間に相当する適切な値を予めパラメータとして設定しておく。具体的には、ロボット制御装置504に接続された教示装置(図示せず)をオペレータが操作して値を入力する等の方法を用いる。遅れパラメータの値はオペレータが適宜変更できるが、実際の遅れ時間に合わせて数十〜数百[ms]程度に設定するのが好適である。

補正量算出手段105では、、位置関係データ108から求めた時間差に遅れ時間のパラメータを加算して検出位置バッファ103からの位置データ(実施例1におけるBi−3)の抽出と、Bi−3に該当する記録軌跡データMjの抽出を実行する。

図4(b)中のMOVJ、MOVLはロボット501に対する移動コマンドで、溶接トーチ502のPS点までの移動、PS点からPE点への移動、PE点到達後の移動等を意味する。

図4(b)中のTRACKONはトラッキングを開始するコマンドであって、PS点を登録し、付加情報としてトラッキングモード/軌跡記録モード(TM)、記録軌跡データ(MF)、トラッキング条件ファイル(TK)を指定する。

また、記録軌跡データ(MF)では、上記の軌跡記録モードが指定された場合に、保存する記録軌跡データ104の番号を指定し、トラッキングモードが指定された場合に、補正に利用する記録軌跡データ104の番号を指定する。

さらに、トラッキング条件ファイル(TK)では、センサ503が連続して未検出になった時の動作や、補正量BΔPが指定した量より大きくなった時の動作等を設定する等、広く知られているトラッキング制御に関する諸条件を設定するファイル番号を指定する。

TRACKOFはトラッキングを終了するコマンドである。

例えば、テキストファイル形式によって外部記憶装置へ出力することで、パソコン上で表計算ソフトに読み込ませてグラフ化し、グラフィカルな評価を容易に実現することができる。

なお、本発明のロボットシステムにおいて、溶接方法は一般的なアーク溶接に限ることなく、レーザ溶接やアーク溶接とレーザ溶接とを組み合わせたレーザハイブリッド溶接にも何ら変更することなく適用することができる。

102 座標変換手段

103 検出位置バッファ

104 記録軌跡データ

105 補正量算出手段

106 指令位置算出手段

107 教示位置データ

108 位置関係データ

301 遅れパラメータ設定手段

501 ロボット

502 溶接トーチ

503 センサ

504 ロボット制御装置

505 溶接電源

506 センサ制御装置

507 ワーク

508 レーザスリット光

Claims (9)

- 複数の駆動軸を有し、先端に溶接トーチを装着するロボットと、

前記溶接トーチに接続され前記溶接トーチへ溶接電流を出力する溶接電源と、

前記溶接トーチ近傍に装着されワークの溶接線の位置を前記溶接トーチに先行して検出するセンサと、

前記センサに接続され前記センサを制御するセンサ制御装置と、

予め教示された教示位置データに従って前記ロボットの駆動軸を制御するとともに、前記溶接電源および前記センサ制御装置に接続され情報の入出力を行うロボット制御装置とを備え、前記センサによって前記溶接線の位置を検出しながら前記溶接トーチの位置を補正するトラッキング制御によって溶接作業を行うロボットシステムにおいて、

前記ロボット制御装置は、前記センサが検出した前記溶接線の位置を前記センサ制御装置から入力するセンサ情報入力手段と、

前記溶接トーチと前記センサとの位置関係を表す位置関係データと、

前記ロボットの現在位置と前記位置関係データとを用いて前記センサが検出した前記溶接線の位置を前記ロボットに基づく座標系における位置に変換する座標変換手段と、

前記座標変換手段によって変換された位置データを時系列で所定数保存する検出位置バッファと、

予め前記センサによって検出した前記溶接線の位置を時系列で保存する記録軌跡データと、

前記位置関係データを用いて前記検出位置バッファ内の位置データから現在の前記溶接トーチの先端位置に該当する第1の位置データを抽出し、前記記録軌跡データから前記第1の位置データに該当する第2の位置データを抽出し、前記溶接トーチの位置の補正量を算出する補正量算出手段と、

前記補正量と前記教示位置データとから補正した前記ロボットの指令位置を算出する指令位置算出手段とを備えることを特徴とするロボットシステム。 - 前記補正量算出手段は、前記第1の位置データ抽出の際に前記溶接トーチの移動速度と前記位置関係データとから、前記センサと前記溶接トーチとが前記溶接線上の同一点を通過する際の時間差を求め、前記検出位置バッファにおいて、前記センサの現在位置の格納場所から前記時間差分だけ遡った格納場所に保存された位置データを前記第1の位置データとすることを特徴とする請求項1記載のロボットシステム。

- 前記ロボット制御装置は、前記ロボットが移動指令を受けてから指令位置に到達するまでの遅れ時間に相当する値をパラメータとして設定し前記補正量算出手段に入力する遅れパラメータ設定手段を備え、

前記補正量算出手段は、前記第1の位置データ抽出の際に前記溶接トーチの移動速度と前記位置関係データとから、前記センサと前記溶接トーチとが前記溶接線上の同一点を通過する際の時間差を求め、前記検出位置バッファにおいて、前記センサの現在位置の格納場所から前記パラメータの設定値と前記時間差との和の分だけ遡った格納場所に保存された位置データを前記第1の位置データとすることを特徴とする請求項1記載のロボットシステム。 - 前記補正量算出手段は、前記第2の位置データ抽出の際に前記記録軌跡データに保存された位置データの中から、前記第1の位置データとの差が最も小さい位置データを前記第2の位置データとすることを特徴とする請求項1乃至3のいずれか1項記載のロボットシステム。

- 前記ロボット制御装置は、前記記録軌跡データから抽出した位置データを用いて前記溶接線の位置を検出しながら前記溶接トーチの位置を補正し溶接作業を行うトラッキングモードに加え、前記溶接線の位置を前記記録軌跡データに保存する軌跡記録モードを備え、

前記トラッキングモードと前記軌跡記録モードとの切り替えを行うことを特徴とする請求項1記載のロボットシステム。 - 前記ロボット制御装置は、前記軌跡記録モードにおいて複数種の前記溶接線に応じて複数種の前記記録軌跡データを保存し、前記トラッキングモードにおいて保存された前記複数種の前記記録軌跡データの中から選択された記録軌跡データに従って前記トラッキング制御を行うことを特徴とする請求項5記載のロボットシステム。

- 前記ロボット制御装置は、予め決定された前記トラッキング制御に関する設定を複数種保存し、前記トラッキングモードにおいて保存された前記複数種の設定から選択された設定に従って前記トラッキング制御を行うことを特徴とする請求項5記載のロボットシステム。

- 前記ロボット制御装置は、前記記録軌跡データおよび前記トラッキング制御に関する設定を前記トラッキングモードにおいて同時に指定することを特徴とする請求項6または7記載のロボットシステム。

- 前記ロボット制御装置は、前記トラッキング制御による溶接作業実行中の前記溶接トーチの位置の補正量を記録しておき、作業終了後に外部記憶装置に出力することを特徴とする請求項1記載のロボットシステム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007122268A JP2008272814A (ja) | 2007-05-07 | 2007-05-07 | ロボットシステム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007122268A JP2008272814A (ja) | 2007-05-07 | 2007-05-07 | ロボットシステム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008272814A true JP2008272814A (ja) | 2008-11-13 |

| JP2008272814A5 JP2008272814A5 (ja) | 2011-06-30 |

Family

ID=40051452

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007122268A Pending JP2008272814A (ja) | 2007-05-07 | 2007-05-07 | ロボットシステム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008272814A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017154182A1 (ja) * | 2016-03-10 | 2017-09-14 | 三菱電機株式会社 | 数値制御装置 |

| CN108701430A (zh) * | 2016-03-28 | 2018-10-23 | Abb瑞士股份有限公司 | 确定用于焊缝点校准的搜索参数的方法、系统和装置 |

| CN111318782A (zh) * | 2020-03-27 | 2020-06-23 | 陕西丝路机器人智能制造研究院有限公司 | 一种标定船用管焊机器人焊枪与激光焊缝跟踪传感器的方法 |

| EP3825071A1 (en) | 2019-11-22 | 2021-05-26 | SMC Corporation | Trajectory control device |

-

2007

- 2007-05-07 JP JP2007122268A patent/JP2008272814A/ja active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017154182A1 (ja) * | 2016-03-10 | 2017-09-14 | 三菱電機株式会社 | 数値制御装置 |

| CN108701430A (zh) * | 2016-03-28 | 2018-10-23 | Abb瑞士股份有限公司 | 确定用于焊缝点校准的搜索参数的方法、系统和装置 |

| EP3825071A1 (en) | 2019-11-22 | 2021-05-26 | SMC Corporation | Trajectory control device |

| US11376734B2 (en) | 2019-11-22 | 2022-07-05 | Smc Corporation | Trajectory control device |

| CN111318782A (zh) * | 2020-03-27 | 2020-06-23 | 陕西丝路机器人智能制造研究院有限公司 | 一种标定船用管焊机器人焊枪与激光焊缝跟踪传感器的方法 |

| CN111318782B (zh) * | 2020-03-27 | 2021-11-05 | 陕西丝路机器人智能制造研究院有限公司 | 一种标定船用管焊机器人焊枪与激光焊缝跟踪传感器的方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4174517B2 (ja) | 教示位置修正装置および教示位置修正方法 | |

| JP5715809B2 (ja) | ロボットの作業プログラム作成方法、ロボットの作業プログラム作成装置、及びロボット制御システム | |

| US11364636B2 (en) | Programming device and robot control method | |

| JP3805317B2 (ja) | 教示位置修正方法及び教示位置修正装置 | |

| US9477216B2 (en) | Numerical control device including display part for displaying information for evaluation of machining process | |

| JP2011048621A (ja) | ロボットのオフライン教示方法 | |

| SE449313B (sv) | Manipulatorsvetsapparat och sett att manovrera sadan | |

| CN113119122B (zh) | 一种机器人焊接系统的混合离线编程方法 | |

| JP2006110702A (ja) | 学習制御機能を備えたロボット及びロボットの制御方法 | |

| JP2005108144A (ja) | ロボットの補正データ確認装置 | |

| JP2006099474A (ja) | ロボットの軌跡制御方法 | |

| JPWO2016021130A1 (ja) | オフラインティーチング装置 | |

| JP2008296310A (ja) | 加工ロボットの制御装置 | |

| JP2007090479A (ja) | ロボットのオフライン教示装置 | |

| KR101971496B1 (ko) | 아크용접 모니터 장치 | |

| JP2006099260A (ja) | ロボットプログラム作成装置 | |

| JP2008272814A (ja) | ロボットシステム | |

| JP2021000672A (ja) | 調整支援装置 | |

| US20220032397A1 (en) | Systems and methods for identifying missing welds using machine learning techniques | |

| JP6823032B2 (ja) | プログラム修正装置 | |

| JP2008254172A (ja) | ロボットプログラム作成装置 | |

| JP2019136841A (ja) | 加工結果に基づいた学習制御を行うロボットシステム及びその制御方法 | |

| JP5325581B2 (ja) | 溶接制御装置、その溶接制御方法および溶接システムならびに溶接制御プログラム | |

| JP2008272814A5 (ja) | ||

| US20230286143A1 (en) | Robot control in working space |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20090915 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110513 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111020 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120106 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120306 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20121002 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130402 |