JP2008188720A - ガンドリル - Google Patents

ガンドリル Download PDFInfo

- Publication number

- JP2008188720A JP2008188720A JP2007026671A JP2007026671A JP2008188720A JP 2008188720 A JP2008188720 A JP 2008188720A JP 2007026671 A JP2007026671 A JP 2007026671A JP 2007026671 A JP2007026671 A JP 2007026671A JP 2008188720 A JP2008188720 A JP 2008188720A

- Authority

- JP

- Japan

- Prior art keywords

- hollow shank

- shaped groove

- shank

- hollow

- gun drill

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/04—Drills for trepanning

- B23B51/0486—Drills for trepanning with lubricating or cooling equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/06—Drills with lubricating or cooling equipment

- B23B51/063—Deep hole drills, e.g. ejector drills

- B23B51/066—Gun drills

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Drilling Tools (AREA)

Abstract

【課題】ガンドリルとして、同径で異なる長さの中空シャンクを、予め全長にわたるV字溝を設けた長尺原材からの切断により、不要短材を大量に発生することなく、高能率で容易に低コストで製作可能にするものを提供する。

【解決手段】外周面に長手方向に沿うV字溝11を有する中空シャンク1と、中空シャンク1の後端部1bを挿嵌固定する筒状ドライバー3と、中空シャンク3の前端1aに固着される切削ヘッド2とからなり、筒状ドライバー3に導入されるクーラントCを中空シャンク1内を通して切削ヘッド2のクーラント放出口21から切削部位へ供給し、切屑Sと共にV字溝11を介して排出するようにしたガンドリルG1において、中空シャンク1が全長にわたるV字溝11を有し、中空シャンク11の筒状ドライバー3内へ挿嵌する後端部1bに、V字溝11を埋めて閉塞する溝閉塞片8が固着されている。

【選択図】図1

【解決手段】外周面に長手方向に沿うV字溝11を有する中空シャンク1と、中空シャンク1の後端部1bを挿嵌固定する筒状ドライバー3と、中空シャンク3の前端1aに固着される切削ヘッド2とからなり、筒状ドライバー3に導入されるクーラントCを中空シャンク1内を通して切削ヘッド2のクーラント放出口21から切削部位へ供給し、切屑Sと共にV字溝11を介して排出するようにしたガンドリルG1において、中空シャンク1が全長にわたるV字溝11を有し、中空シャンク11の筒状ドライバー3内へ挿嵌する後端部1bに、V字溝11を埋めて閉塞する溝閉塞片8が固着されている。

【選択図】図1

Description

本発明は、深穴加工に使用されるガンドリルに関する。

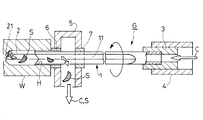

深穴加工方式としてガンドリル方式、エジェクタ方式(ダブルチューブ方式)、シングルチューブ方式等の種々の方式が知られるが、小径の深穴加工にはガンドリル方式が適している。すなわち、ガンドリル方式では、図11に示すように、側面のV字溝11によって横断面が2/3〜3/4円形をなす中空シャンク1の前端に、同様横断外形の切削ヘッド2を固着したガンドリルGを用い、基部側の筒状ドライバー3に導入されるクーラントCを中空シャンク1の内部を通して切削ヘッド2先端面のクーラント放出口21から切削部位へ供給しつつ切削を行うと共に、この切削に伴って発生する切屑SをクーラントCと一緒にV字溝11を通して外部へ排出するようになっており、切削穴Hが深くなってもクーラントCの送り圧は工具長さによって決まるため、小径の深穴加工に適している。なお、図11において、4は筒状ドライバー3をチャックして回転駆動させるスピンドル、5は切屑S及びクーラントCの排出部となるチップボックス、6はチップボックス5の前壁側とワークWの端面との間で中空シャンク1に外嵌するガイドブッシュ、7はチップボックス5の後壁側で中空シャンク1に外嵌してV字溝11を閉塞するシール材である。

図12〜図14に従来の一般的なガンドリルGを例示する。図示のように、中空シャンク1は、パイプ材のダイス加工やロール加工等により、外面に長手方向に沿ってV字溝11を前端1aから後端部1bの手前まで形成したものであり,接合面積を大きくするためにV字カットされた前端1aに、対応する逆V字状に形成された切削ヘッド2の基端部が溶接固着される一方、V字溝11のない後端部1bを筒状ドライバー3のシャンク挿入孔31に挿嵌し、その挿嵌部のロウ付けによって当該筒状ドライバー3に固着している。この中空シャンク1の後端部1bにV字溝11がないのは、筒状ドライバー3内に導入するクーラントC(図11参照)がV字溝11を通して外部へ漏出するのを防止する上で必然である。しかして、切削ヘッド2は、内部に中空シャンク1内のクーラント供給路10に連通するクーラント通路20を有すると共に、該クーラント通路20が先端面2aにクーラント放出口21として開口し、また周面には中空シャンク1のV字溝11に連続するV字溝22が全長にわたって形成され、このV字溝22に臨む先端縁が切刃23を形成している。なお、図12(B)において、矢印aは工具回転方向を示し、V字溝22の開き角度θ(V字溝11の開き角度と同じ)は90〜130°の範囲、普通には110〜120°程度に設定される。

このようなガンドリルGとしては、適用する切削口径が同じであっても、切削すべき深穴の深さに応じた長さを有するものが使用されるから、各工具径(切削口径)ごとに工具長さの異なる複数種が必要になる。例えば、工具径5mmでは工具長さ(全長)250、400、600、800、1000、1200mmの6種程度、工具径10〜15mmでは工具長さ500、600、800、1000、1200、1400、1650mmの7種程度が一般的であり、これら工具長さの違いは中空シャンク1の長さを変えることで設定される。ところが、同じ工具径で長さの異なる複数種のガンドリルを製造する場合、中空シャンク1は、前記のように後端部1bをV字溝11のない領域にする必要があるため、予め全長にわたるV字溝11を形成した長尺のパイプ原材から切断して得ることはできない。

このために従来においては、同径で長さの異なる複数種の中空シャンク1を製作するのに、工具長さに合わせて切断したパイプ材に後加工でV字溝11を形成するか、先に一定長さに切り揃えたパイプ材にV字溝11を形成後、工具長さに合わせて切断する方法が採用されていた。しかるに、前者の方法では、後加工のV字溝11の形成を一括して行えず、パイプ材の長さに合わせて加工条件を変える必要があるため、手間及び時間を費やして非常に能率が悪く、製作コストも高く付く。また、後者の方法では、同じ加工条件でV字溝11の形成を行えるが、加工するパイプ材が最長の工具長さに合わせたものになるから、より短い工具長さに適用する中空シャンク1とする上で、切断による不要短材が大量に発生し、材料コストが高く付くと共に省資源の観点からも問題が大きい。

本発明は、上述の情況に鑑み、ガンドリルとして、同じ工具径で工具長さの異なる複数種のガンドリルに適用するための同径で異なる長さの中空シャンクを、予め全長にわたるV字溝11を設けた長尺原材からの切断により、不要短材を大量に発生することなく、高能率で容易に且つ低コストで製作可能にするものを提供することを目的としている。

上記目的を達成するための手段を図面の参照符号を付して示せば、請求項1の発明は、外面の長手方向に沿って切屑排出用のV字溝11を有する中空シャンク1と、この中空シャンク1の後端部1bを挿嵌固定する筒状ドライバー3と、該中空シャンク3の前端1aに固着される切削ヘッド2とからなり、筒状ドライバー3に導入されるクーラントCを中空シャンク1内を通して切削ヘッド2の先端のクーラント放出口21から切削部位へ供給し、切屑Sと共に前記V字溝11を介して排出するようにしたガンドリルにおいて、前記中空シャンク1がその全長にわたって前記V字溝11を有すると共に、該中空シャンク11の筒状ドライバー3内へ挿嵌する後端部1bに、該V字溝11を埋めて閉塞する溝閉塞片8が固着されていることを特徴としている。

請求項2の発明は、上記請求項1のガンドリルにおいて、溝閉塞片8が中空シャンク1の筒状ドライバー3内への挿嵌部よりも長く設定されてなるものとしている。

請求項3の発明は、上記請求項1又は2のガンドリルにおいて、溝閉塞片8が中空シャンク1のV字溝11にロウ付けされると共に、該中空シャンク1の後端部1bが筒状ドライバー3のシャンク挿入孔31にロウ付けされてなるものとしている。

請求項4の発明は、上記請求項1又は2のガンドリルにおいて、溝閉塞片8が中空シャンク1のV字溝11にロウ付けされると共に、筒状ドライバー3の前部側に内外に透通するねじ孔32が形成され、該筒状ドライバー3のシャンク挿入孔31に挿嵌された中空シャンク1の後端部1bを、前記ねじ孔32に螺挿したロックねじ33の溝閉塞片8への押接によって固定するように構成されてなる。

また、請求項5の発明は、外面の長手方向に沿って切屑排出用のV字溝11を有する中空シャンク1と、この中空シャンク1の後端部1bを挿嵌固着する筒状ドライバー3と、該中空シャンク1の前端1aに固着される切削ヘッド2とからなり、筒状ドライバー3に導入されるクーラントCを中空シャンク1内を通して切削ヘッド2の先端のクーラント放出口21から切削部位へ供給し、切粉Sと共に前記V字溝11を介して排出するようにしたガンドリルにおいて、前記中空シャンク1がその全長にわたって前記V字溝11を有すると共に、前記筒状ドライバー3の中空シャンクを挿嵌するシャンク挿入孔31の周面に、該中空シャンク1のV字溝11に嵌合して当該V字溝11を閉塞する溝閉塞突部34が形成されていることを特徴としている。

請求項6の発明は、上記請求項1〜5のいずれかのガンドリルにおいて、中空シャンク1が押出ないし引抜きによる中空型材からなる構成としている。

上記解決手段による発明の効果を添付図面の参照符号を付して説明すると、請求項1の発明に係るガンドリルによれば、中空シャンク1は全長にわたるV字溝11を有するが、筒状ドライバー3内へ挿嵌する後端部1bでは該V字溝11が溝閉塞片8で埋められる構成になっているから、深穴切削の際に筒状ドライバー3内に供給されるクーラントCが中空シャンク1の後端部1b側でV字溝11を通して外部へ漏出する懸念はない。しかして、この構成では、中空シャンク1が全長にわたるV字溝11を有するものでよいから、同じ工具径で工具長さの異なる複数種のガンドリルに適用するために、同径で異なる長さの中空シャンクを製作する際、予め全長にわたるV字溝11を設けた長尺原材から各々の必要長さ分を切断すればよく、不要短材の発生を極めて少なくでき、もって材料の無駄をなくして材料コストを低減できる上、長尺原材として、長尺パイプ材にダイス加工やロール加工で全長にわたるV字溝11を形成したものや、ダイス型でV字溝11を形成する押出ないし引抜きによる中空型材等の量産方式で得られるものを利用できるから、高能率で容易に且つ低コストで製作することが可能となる。

請求項2の発明によれば、上記の溝閉塞片8が中空シャンク1の筒状ドライバー3内への挿嵌部よりも長いため、切削負荷(回転負荷)のかかる該中空シャンク1の後部側が溝閉塞片8によって補強されて高強度及び高剛性になり、深穴切削の加工性とガンドリルの耐久性が向上する。

請求項3の発明によれば、溝閉塞片8が中空シャンク1のV字溝11にロウ付けされ、該中空シャンク1の後端部1bが筒状ドライバー3のシャンク挿入孔31にロウ付けされているから、ガンドリル全体として強固に一体化され、加工精度の向上に繋がる。

請求項4の発明によれば、筒状ドライバー3る対して中空シャンク1がサイドロック方式で着脱自在であるから、中空シャンク1側の損傷や摩耗に応じて当該中空シャンク1側を新品に交換可能である。しかして、溝閉塞片8を利用してロックねじ33の押接を受ける構成であるから、ロックねじ33の締め付けによる中空シャンク1の変形や損傷を回避できると共に、該中空シャンク1を強固に締め付け固定できるという利点がある。

請求項5の発明に係るガンドリルによれば、中空シャンク1は全長にわたるV字溝11を有するが、筒状ドライバー3内へ挿嵌する後端部1bでは該V字溝11が筒状ドライバー3側の溝閉塞突部32によって閉塞される構成になっているから、前記請求項1のガンドリルG1と同様に、筒状ドライバー3内に供給されるクーラントCが中空シャンク1の後端部1b側でV字溝11を通して漏出する懸念はなく、また同じ工具径で工具長さの異なる複数種のガンドリルに適用する中空シャンクを製作する際、予め全長にわたるV字溝11を設けた長尺原材からの切断により、材料の無駄をなくして材料コストを低減できると共に、長尺原材として長尺パイプ材や中空型材等の量産方式で得られるものを利用でき、高能率で容易に且つ低コストで製作することが可能となる。更に、この構成では、前記請求項1〜4で用いる溝閉塞片8が不要であるため、ガンドリルの部品点数が少なくなると共に、ロウ付け部位も減るという利点がある。

請求項6の発明によれば、中空シャンク1が押出ないし引抜きによる中空型材からなるため、該中空シャンク1をより容易に且つ安価に製作できる。

以下に、本発明に係るガンドリルの実施形態について、図面を参照して具体的に説明する。図1〜図5は第一実施形態のガンドリルG1、図6及び図7は第二実施形態のガンドリルG2、図8〜図10は第三実施形態のガンドリルG3、をそれぞれ示す。なお、これらガンドリルG1〜G3において、図11〜図14を用いて既述した従来例のガンドリルGと共通する構成要素については、同一符号を付して説明を省略する。

図1(A)(B)に示すように、第一実施形態のガンドリルG1は、外面の長手方向に沿って全長にわたる切屑排出用のV字溝11を有する中空シャンク部1と、この中空シャンク部1のV字形にカットした先端1aにロウ付け固着されたドリリング用の切削ヘッド2と、該中空シャンク1の後端部1bを挿嵌固着した径大の筒状ドライバー3と、該中空シャンク部1の後端部1bにおいてV字溝11を埋めるように固着された溝閉塞片8とで構成されている。

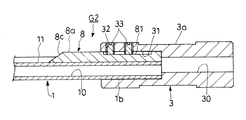

中空シャンク部1は、全長にわたるV字溝11によって横断面が図2及び3の如く略2/3円形をなし、内部空間がクーラント供給路10を構成しており、その後端部1bを筒状ドライバー3のシャンク挿入孔31に挿嵌してロウ付け固着している。また、切削ヘッド2は、超硬合金等で形成されており、図10で示す従来例と同様の構造・形状を備えている。

筒状ドライバー3は、スピンドル(図11の符号4参照)のチャック等に把持されて回転駆動力を受ける部位であり、周面に把持用平坦部3aを有すると共に、中心線に沿って後部側の径小のクーラント供給路30と前部側の径大のシャンク挿入孔31とが同心状に連通して貫通しており、図4で示すように、シャンク挿入孔31に挿嵌した中空シャンク1の後端を当該シャンク挿入孔31の内端の環状段部33で受け止めて位置決めするようになっている。

溝閉塞片8は、図2〜図5でも示すように、断面略扇形の棒状をなし、中空シャンク部1のV字溝11に嵌合した状態で、当該中空シャンク1の周面に連続する円周曲面をなす外面部8aと、V字溝11の両側面に密接する隣接平面部8b,8bとで周面が構成されると共に、前端が斜め切りした形の傾斜面8cをなしており、その後端が中空シャンク1の後端に一致する配置で該V字溝11にロウ付け固着されている。そして、該溝閉塞片8の長さは中空シャンク1の筒状ドライバー3内への挿嵌部よりも長く設定されており、これによって中空シャンク1の後端部1bを筒状ドライバー3のシャンク挿入孔31に挿嵌固着した状態で、該溝閉塞片8の前部側がシャンク挿入孔31の前端を越えて露呈している。なお、溝閉塞片8のシャンク挿入孔31内にある後部側は、シャンク挿入孔31の内周面に対して円弧状外面部8aでロウ付け固着している。

上記構成のガンドリルG1では、深穴加工に際し、図11で示す従来構成のガンドリルGの場合と同様に、筒状ドライバー3及び中空シャンク1のクーラント供給路30,10を通して供給されるクーラントCを切削ヘッド2のクーラント通路20に導き、先端面のクーラント放出口21から切削部位へ供給しつつ、回転駆動する切削ヘッド2の切刃部23で被削材W(図9参照)の切削を行うと共に、この切削に伴って発生する切屑S(図11参照)をクーラントC(図11参照)と一緒に切削ヘッド2及び中空シャンク1のV字溝22,11を通して外部へ排出する。このとき、筒状ドライバー3のシャンク挿入孔31に挿嵌固着されている中空シャンク1の後端部1bでは、V字溝11が溝閉塞片8によって閉塞されているから、筒状ドライバー3内に導入されるクーラントCが外部へ漏出する懸念はない。

また、中空シャンク1の切削負荷(回転負荷)のかかる後端部1b側において、V字溝11が筒状ドライバー3内への挿嵌部分を越える位置まで溝閉塞片8で埋められ、該後部1b側が補強されて高強度及び高剛性になるため、深穴切削の加工性とガンドリルの耐久性が向上するという利点がある。更に、溝閉塞片8と中空シャンク1と筒状ドライバー3とが互いにロウ付けされ、ガンドリルG1の全体が強固に一体化しているから、加工精度が向上することになる。

そして、このようなガンドリルG1として、同じ工具径で工具長さの異なる複数種のものを製造する場合、切削ヘッド2及び筒状ドライバー3には共通のものを使用し、中空シャンク1のみを各々の工具長さに合わせた長さにする必要がある。しかるに、これらの中空シャンク1…は、全長にわたるV字溝11を有するものでよいから、予め全長にわたるV字溝11を設けた長尺原材から各々の必要長さ分を切断して製作することにより、切断に伴う不要短材の発生を極めて少なくでき、それだけ材料の無駄をなくして材料コストを大きく低減でき、省資源の観点からも好都合となる。しかも、その長尺原材として、長尺パイプ材にダイス加工やロール加工で全長にわたるV字溝11を形成したものや、ダイス型でV字溝11を形成する押出ないし引抜きによる中空型材等の量産方式で得られるものを利用できるため、該中空シャンク1…を高能率で容易に且つ低コストで製作でき、特に従来では使用不能であった中空型材の利用によって大幅な製作能率の向上と製作コストの削減が可能になる。

図6及び図7に示す第二実施形態のガンドリルG2では、溝閉塞片8の外面部8aの後部側に長手方向に沿う平坦部81が形成される一方、筒状ドライバー3の前部側に内外を透通する半径方向の2つのねじ孔32,32が前後配置で形成され、各ねじ孔32にロックねじ33が螺合されている。そして、中空シャンク1は、前記第一実施形態のガンドリルG1と同様にV字溝11に溝閉塞片8を嵌合してロウ付け固着するが、筒状ドライバー3のシャンク挿入孔31に対し、固着した溝閉塞片8の平坦部81が両ねじ孔32,32に臨む向きで挿嵌したのち、両ロックねじ33,33を締め付けることによってサイドロック方式で連結固定するようになっている。

この第二実施形態のガンドリルG2においては、前記第一実施形態のガンドリルG1の場合と同様に予め全長にわたるV字溝11を設けた長尺原材からの切断によって中空シャンク1を製作できることに加え、筒状ドライバー3る対して中空シャンク1が着脱自在であるため、中空シャンク1側が損傷や摩耗で使用不能なった際に新品に交換できるという利点がある。しかも、この中空シャンク1のサイドロックでは、両ロックねじ33,33が溝閉塞片8の平坦面に押接するから、ロックねじ33の突き当たりによる中空シャンク1の変形や損傷を回避できると共に、該中空シャンク1を強固に締め付け固定して安定した切削性能を確保できる。

図8〜図10に示す第三実施形態のガンドリルG3では、切削ヘッド(図示省略)及び中空シャンク1は前記第一及び第二実施形態のガンドリルG1,G3と同様であるが、前記の溝閉塞片8を用いる代わりに、筒状ドライバー3のシャンク挿入孔31の周面に、断面山形で軸方向に連続した溝閉塞突部34が形成されており、該シャンク挿入孔31に中空シャンク1の後端部1bを挿嵌した際に、そのV字溝11に当該溝閉塞突部34が嵌合することにより、該挿嵌部分でV字溝11が閉塞するようになっている。

従って、この第三実施形態のガンドリルG3においても、深穴加工に際し、筒状ドライバー3内に導入されるクーラントCが外部へ漏出する懸念はない。そして、中空シャンク1は全長にわたるV字溝11を有するから、同じ工具径で工具長さの異なる複数種のガンドリルG3…に適用する中空シャンク1…を製作する際、前記第一及び第二実施形態のガンドリルG1,G2の場合と全く同様に、予め全長にわたるV字溝11を設けた長尺パイプ材や押出ないし引抜きによる中空型材等の量産方式で得られる長尺原材からの切断により、不要短材の発生を極力少なくして無駄を抑え、高い能率と大幅なコスト低減を図ることができ、省資源にも貢献できる。また、この場合は、第一及び第二実施形態のガンドリルG1,G2における溝閉塞片8が不要になるから、ガンドリルの部品点数が少なくなるという利点がある。

上述した第一〜第三実施形態では中空シャンク1及び切削ヘッド2の周面のV字溝11,21が1本であるガンドリルG1〜G3を例示したが、本発明は2本のV字溝が周面の径方向両側に配置したガンドリルにも適用可能である。この2本のV字溝を有するガンドリルでは、切削ヘッド先端の切刃部が2ヵ所になるため、該切削ヘッドの先端面に各切刃部に対応した2つのクーラント放出口が設けられる。また、本発明のガンドリルは、切削ヘッドの周面に、硬質材料からなるガイドパッドがロウ付け又はねじ止めされたものであってもよい。更に本発明では、具体的な図示を省略するが、他の実施形態として、第一実施形態のようにV字溝11に溝閉塞片8をロウ付けした中空シャンク1について、その後端部1bの外周面(溝閉塞片8の外面8aを含む)に雄ねじを刻設すると共に、筒状ドライバー3のシャンク挿入孔31の内周面に対応する雌ねじを刻設し、当該筒状ドライバー3に対して中空シャンク1の後端部1aを着脱可能に螺合連結する構成も採用できる。

1 中空シャンク

1a 先端

1b 後端部

10 クーラント供給路

11 V字溝

2 切削ヘッド

2a 先端面

20 クーラント供給路

21 クーラント放出口

22 V字溝

23 切刃部

3 筒状ドライバー

30 クーラント供給路

31 シャンク挿入孔

32 ねじ孔

33 ロックねじ

34 溝閉塞突部

8 溝閉塞片

8a 外面部

81 平坦面

G1〜G3 ガンドリル

1a 先端

1b 後端部

10 クーラント供給路

11 V字溝

2 切削ヘッド

2a 先端面

20 クーラント供給路

21 クーラント放出口

22 V字溝

23 切刃部

3 筒状ドライバー

30 クーラント供給路

31 シャンク挿入孔

32 ねじ孔

33 ロックねじ

34 溝閉塞突部

8 溝閉塞片

8a 外面部

81 平坦面

G1〜G3 ガンドリル

Claims (6)

- 外面の長手方向に沿って切屑排出用のV字溝を有する中空シャンクと、この中空シャンクの後端部を挿嵌固定する筒状ドライバーと、該中空シャンクの前端に固着される切削ヘッドとからなり、筒状ドライバーに導入されるクーラントを中空シャンク内を通して切削ヘッドの先端のクーラント放出口から切削部位へ供給し、切屑と共に前記V字溝を介して排出するようにしたガンドリルにおいて、

前記中空シャンクがその全長にわたって前記V字溝を有すると共に、該中空シャンクの筒状ドライバー内へ挿嵌する後端部に、該V字溝を埋めて閉塞する溝閉塞片が固着されていることを特徴とするガンドリル。 - 前記の溝閉塞片が中空シャンクの筒状ドライバー内への挿嵌部よりも長く設定されてなる請求項1に記載のガンドリル。

- 前記の溝閉塞片が中空シャンクのV字溝にロウ付けされると共に、該中空シャンクの後端部が筒状ドライバーのシャンク挿入孔にロウ付けされてなる請求項1又は2に記載のガンドリル。

- 前記の溝閉塞片が中空シャンクのV字溝にロウ付けされると共に、筒状ドライバーの前部側に内外に透通するねじ孔が形成され、該筒状ドライバーのシャンク挿入孔に挿嵌された中空シャンクの後端部を、前記ねじ孔に螺挿したロックねじの溝閉塞片への押接によって固定するように構成されてなる請求項1又は2に記載のガンドリル。

- 外面の長手方向に沿って切屑排出用のV字溝を有する中空シャンクと、この中空シャンクの後端部を挿嵌固着する筒状ドライバーと、該中空シャンクの前端に固着される切削ヘッドとからなり、筒状ドライバーに導入されるクーラントを中空シャンク内を通して切削ヘッドの先端のクーラント放出口から切削部位へ供給し、切粉と共に前記V字溝を介して排出するようにしたガンドリルにおいて、

前記中空シャンクがその全長にわたって前記V字溝を有すると共に、前記筒状ドライバーの中空シャンクを挿嵌するシャンク挿入孔の周面に、該中空シャンクのV字溝に嵌合して当該V字溝を閉塞する溝閉塞突部が形成されていることを特徴とするガンドリル。 - 前記中空シャンクが押出ないし引抜きによる中空型材からなる請求項1〜5の何れかに記載のガンドリル。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007026671A JP2008188720A (ja) | 2007-02-06 | 2007-02-06 | ガンドリル |

| PCT/JP2008/050905 WO2008096603A1 (ja) | 2007-02-06 | 2008-01-23 | ガンドリル |

| TW097103395A TW200914173A (en) | 2007-02-06 | 2008-01-30 | Gun drill |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007026671A JP2008188720A (ja) | 2007-02-06 | 2007-02-06 | ガンドリル |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008188720A true JP2008188720A (ja) | 2008-08-21 |

| JP2008188720A5 JP2008188720A5 (ja) | 2008-10-02 |

Family

ID=39681514

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007026671A Pending JP2008188720A (ja) | 2007-02-06 | 2007-02-06 | ガンドリル |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2008188720A (ja) |

| TW (1) | TW200914173A (ja) |

| WO (1) | WO2008096603A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010050351A1 (de) * | 2010-11-05 | 2012-05-10 | Botek Präzisionsbohrtechnik Gmbh | Einlippenbohrer |

| CN111822748B (zh) * | 2020-05-29 | 2021-11-26 | 武汉船用机械有限责任公司 | 深孔加工系统 |

| JP7515534B2 (ja) * | 2022-05-02 | 2024-07-12 | 株式会社タンガロイ | ガンドリル用のボディ |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56114610A (en) * | 1980-02-15 | 1981-09-09 | Nachi Fujikoshi Corp | Drilling tool |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0512020U (ja) * | 1991-04-03 | 1993-02-19 | 三菱マテリアル株式会社 | ガンドリル |

-

2007

- 2007-02-06 JP JP2007026671A patent/JP2008188720A/ja active Pending

-

2008

- 2008-01-23 WO PCT/JP2008/050905 patent/WO2008096603A1/ja active Application Filing

- 2008-01-30 TW TW097103395A patent/TW200914173A/zh unknown

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56114610A (en) * | 1980-02-15 | 1981-09-09 | Nachi Fujikoshi Corp | Drilling tool |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2008096603A1 (ja) | 2008-08-14 |

| TW200914173A (en) | 2009-04-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4908900B2 (ja) | 深穴切削装置 | |

| US20080089753A1 (en) | Drill | |

| US9421621B2 (en) | Single-lip drill | |

| KR20130004432A (ko) | 드릴링/리밍 공구 | |

| US20110318128A1 (en) | Drill tip and drilling tool having a drill tip | |

| US20110008116A1 (en) | Gun Drill | |

| US20100040425A1 (en) | Deep Hole Cutting Apparatus | |

| US20090120240A1 (en) | Method for manufacturing drill head | |

| US20110280675A1 (en) | Method for Forming Through-Hole | |

| EP2070617B2 (en) | A basic body for tools for chip removing machining | |

| US20080170920A1 (en) | Cutting tool | |

| US20110033255A1 (en) | Gun Drill | |

| WO2009128183A1 (ja) | 深穴切削用ドリルヘッド | |

| ATE542024T1 (de) | Gesteinbohrer | |

| JP2008188720A (ja) | ガンドリル | |

| JP4644552B2 (ja) | 深穴切削装置 | |

| JP2007136643A (ja) | コアドリル | |

| US20160023290A1 (en) | Boring tool, particularly a reamer | |

| JP4142930B2 (ja) | 深穴切削具 | |

| WO2010062850A1 (en) | Coolant delivery system in rotating cutting tool | |

| JP2009202288A (ja) | 穴あけ工具 | |

| JP2009291858A (ja) | 穴加工工具 | |

| JP2008023607A (ja) | ガンドリル及びこれに取付けられるドリル本体 | |

| JP7470993B2 (ja) | ドリル | |

| KR20070019319A (ko) | 인서트 드릴 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080704 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111021 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120229 |