JP2005296775A - 有機性被処理物の処理方法 - Google Patents

有機性被処理物の処理方法 Download PDFInfo

- Publication number

- JP2005296775A JP2005296775A JP2004115626A JP2004115626A JP2005296775A JP 2005296775 A JP2005296775 A JP 2005296775A JP 2004115626 A JP2004115626 A JP 2004115626A JP 2004115626 A JP2004115626 A JP 2004115626A JP 2005296775 A JP2005296775 A JP 2005296775A

- Authority

- JP

- Japan

- Prior art keywords

- organic

- fiberized

- workpiece

- mixed

- processed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims abstract description 43

- 239000000126 substance Substances 0.000 claims abstract description 55

- 238000001035 drying Methods 0.000 claims abstract description 38

- 239000011368 organic material Substances 0.000 claims description 37

- 239000010802 sludge Substances 0.000 claims description 30

- 235000017166 Bambusa arundinacea Nutrition 0.000 claims description 18

- 235000017491 Bambusa tulda Nutrition 0.000 claims description 18

- 241001330002 Bambuseae Species 0.000 claims description 18

- 235000015334 Phyllostachys viridis Nutrition 0.000 claims description 18

- 239000011425 bamboo Substances 0.000 claims description 18

- 238000003672 processing method Methods 0.000 claims description 17

- 238000005979 thermal decomposition reaction Methods 0.000 claims description 16

- 239000002023 wood Substances 0.000 claims description 14

- 239000010871 livestock manure Substances 0.000 claims description 7

- 239000010902 straw Substances 0.000 claims description 7

- 239000000463 material Substances 0.000 claims description 5

- 239000010865 sewage Substances 0.000 claims description 5

- 238000004065 wastewater treatment Methods 0.000 claims description 4

- 230000018044 dehydration Effects 0.000 abstract description 24

- 238000006297 dehydration reaction Methods 0.000 abstract description 24

- 238000000197 pyrolysis Methods 0.000 abstract description 13

- 239000000835 fiber Substances 0.000 description 27

- 235000012970 cakes Nutrition 0.000 description 26

- 208000005156 Dehydration Diseases 0.000 description 23

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 21

- 238000002156 mixing Methods 0.000 description 15

- 239000007788 liquid Substances 0.000 description 13

- 238000000926 separation method Methods 0.000 description 10

- 238000003825 pressing Methods 0.000 description 9

- 239000004744 fabric Substances 0.000 description 7

- 238000010586 diagram Methods 0.000 description 4

- 239000005416 organic matter Substances 0.000 description 4

- 239000007787 solid Substances 0.000 description 4

- 239000004071 soot Substances 0.000 description 3

- 206010016654 Fibrosis Diseases 0.000 description 2

- 240000007594 Oryza sativa Species 0.000 description 2

- 235000007164 Oryza sativa Nutrition 0.000 description 2

- 210000003608 fece Anatomy 0.000 description 2

- 230000004761 fibrosis Effects 0.000 description 2

- -1 firewood Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 239000010903 husk Substances 0.000 description 2

- 244000144972 livestock Species 0.000 description 2

- 239000010893 paper waste Substances 0.000 description 2

- 238000010248 power generation Methods 0.000 description 2

- 235000009566 rice Nutrition 0.000 description 2

- 239000010801 sewage sludge Substances 0.000 description 2

- 239000000701 coagulant Substances 0.000 description 1

- 238000005345 coagulation Methods 0.000 description 1

- 230000015271 coagulation Effects 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 235000021463 dry cake Nutrition 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 238000002309 gasification Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

Images

Landscapes

- Treatment Of Sludge (AREA)

Abstract

【課題】 有機性被処理物の各種処理工程において,脱水後の含水率を低減し,乾燥時間を短縮し,あるいは熱分解ガスの発生を容易にすると共に,有機性被処理物を低コストで処理することが可能な有機性被処理物の処理方法を提供する。

【解決手段】 有機性被処理物を脱水,及び乾燥処理するための有機性被処理物の処理方法であって,前記有機性被処理物質には,繊維化された有機性物質が混合されている,ことを特徴とする有機性被処理物の処理方法が提供される。

【選択図】 図2

【解決手段】 有機性被処理物を脱水,及び乾燥処理するための有機性被処理物の処理方法であって,前記有機性被処理物質には,繊維化された有機性物質が混合されている,ことを特徴とする有機性被処理物の処理方法が提供される。

【選択図】 図2

Description

本発明は,有機性被処理物の処理方法に関し,さらに詳細には,有機性被処理物を脱水,及び乾燥処理するための有機性被処理物の処理方法に関する。

従来においては,下水,廃水処理において発生する汚泥,畜舎用敷料などの有機性被処理物を脱水して乾燥した後,その乾燥物を熱分解処理して,有機性被処理物の分解により発生するガスを利用してエネルギーを回収するシステムが知られている。かかるシステムにおいて,畜舎用敷料や汚泥などの水分を吸収して有機性被処理物の脱水処理や熱分解処理を容易にするために,例えば古紙を水中にて解砕したもの,籾殻,あるいは鋸屑などを畜舎用敷物や有機性被処理物(例えば,汚泥)に加えることがおこなわれている(例えば,特許文献1を参照)。

しかしながら,古紙には無機質分が約50%程度含まれているため,有機性被処理物をガス化してそのエネルギーを利用するのに不都合が生じる,という問題がある。また,籾殻は,熱分解処理する際の分解が困難である,という問題がある。さらに,鋸屑は生産性が悪いため有機性被処理物の処理コストが高くなる,という問題がある。

したがって,本発明の目的は,有機性被処理物の各種処理工程において,脱水後の含水率を低減し,乾燥時間を短縮し,あるいは熱分解ガスの発生を容易にすると共に,有機性被処理物を低コストで処理することが可能な新規かつ改良された有機性被処理物の処理方法を提供することにある。

上記課題を解決するため,本発明の第1の観点においては,有機性被処理物を脱水,及び乾燥処理するための有機性被処理物の処理方法であって,前記有機性被処理物質には,繊維化された有機性物質が混合されている,ことを特徴とする有機性被処理物の処理方法が提供される。

上記記載の発明では, 有機物被処理物にはファイバー化(繊維化)された有機性物質が添加されているので,有機性被処理物の強度を増すことができる。このことにより,有機性被処理物の脱水工程において圧搾圧力を高めた運転が可能となるので,低含水率の脱水ケーキを容易に得ることができる。さらに,例えば,ベルトプレス型脱水機を使用する場合には,板状の脱水ケーキが繊維の復元作用によりバラバラとなって,脱水ケーキの表面積が大きくなるので,脱水処理の次工程である乾燥処理工程において,ケーキの乾燥時間を短縮できる。

また,前記有機性物質は,エクストルーダにより繊維化される,如く構成すれば,藁,竹などの有機性物質の繊維が強く腐食が難しいものであっても,(スクリュー)エクストルーダにより高圧,高温下で有機性物質が繊維化されるので,有機性物質は容易に腐食されるようになる。この結果,ケーキ乾燥後に熱分解処理をおこなう場合にも,有機性被処理物と共に有機性物質の熱分解処理を効率的におこなうことができる。

また,前記繊維化された有機性物質が混合された有機性被処理物は,さらに,前記乾燥処理後に,熱分解処理される,如く構成すれば,例えばスクリューエクストルーダにより高圧,高温下で繊維化された有機性物質が混合された有機性被処理物は腐食されているので,熱分解処理において容易にガス化することができる。

また,前記有機性物質は,藁,竹あるいは木質材から選択される少なくともいずれか一つである,如く構成するのが好ましい。

また,前記有機性被処理物は,下水あるいは廃水処理において発生する汚泥,または家畜の糞尿である,如く構成するのが好ましい。なお,例えば,家畜の糞尿などを処理する場合には,藁敷物が混在しているので,家畜の糞尿などを直接スクリューエクストルーダーに投入することにより藁敷物を繊維化することができる。さらに,家畜の糞尿は,汚泥などと比較して水分が少ないので固液分離工程を省略することができ,藁敷物が既に混在していることから混合工程も省略することができる。

また,前記有機性被処理物は,前記繊維化された有機性物質を混合する際には,凝集剤により凝集分離されて所定水分以下となるように前処理されている,如く構成れば,繊維化された有機性物質を混合した後の工程である有機性被処理物の脱水処理工程において,より低含水率の脱水ケーキを得ることができる。このように,例えば,下水あるいは廃水処理において発生する汚泥などは,多量の水分を含有しているため,凝集分離(固液分離)してから,繊維化された有機性物質を混合するのが好ましい。

本発明においては,有機物被処理物にはファイバー化(繊維化)された有機性物質が添加されているので,有機性被処理物の強度を増すことができる。このことにより,有機性被処理物の脱水工程において圧搾圧力を高めた運転が可能となるので,低含水率の脱水ケーキを得ることができる。さらに,脱水処理の次工程である乾燥処理において,ケーキの乾燥時間を短縮できる。さらに,例えばスクリューエクストルーダにより高圧,高温下で,繊維化された有機性物質を含有する有機性被処理物は容易に腐食されているので,熱分解処理において有機性被処理物と共に有機性物質を容易にガス化することができる。

以下に添付図面を参照しながら,本発明の好適な実施の形態について詳細に説明する。なお,本明細書及び図面において,実質的に同一の機能構成を有する構成要素については,同一の符号を付することにより重複説明を省略する。

(第1の実施の形態)

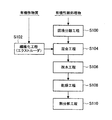

まず,図1及び図2に基づいて,第1の実施の形態にかかる有機性被処理物の処理方法について,説明する。なお,図1は,第1の実施の形態にかかる有機性被処理物の処理方法で使用される装置設備10を示すブロック図である。図2は,第1の実施の形態にかかる有機性被処理物の処理方法を示すフローチャートである。なお,本実施形態にかかる有機性被処理物は,下水あるいは廃水処理において発生する汚泥などの水分を多量に含む有機性被処理物である。

まず,図1及び図2に基づいて,第1の実施の形態にかかる有機性被処理物の処理方法について,説明する。なお,図1は,第1の実施の形態にかかる有機性被処理物の処理方法で使用される装置設備10を示すブロック図である。図2は,第1の実施の形態にかかる有機性被処理物の処理方法を示すフローチャートである。なお,本実施形態にかかる有機性被処理物は,下水あるいは廃水処理において発生する汚泥などの水分を多量に含む有機性被処理物である。

本実施形態にかかる有機性被処理物の処理方法で使用される装置設備10は,図1に示すように,水分を多く含有する有機性被処理物を固液分離するための固液分離装置100,有機性物質を繊維化するための繊維化装置200,有機性被処理物と繊維化された有機性物質とを混合するための混合装置300,繊維化された有機性物質が混合された有機性被処理物を脱水処理するための脱水装置400,脱水処理された有機性被処理物を乾燥処理するための乾燥装置500,乾燥した有機性被処理物を熱分解処理するための熱分解装置700などから構成される。

固液分離装置100は,水分を多量に含有する有機性被処理物(例えば,汚泥)に凝集剤を加え攪拌して,その凝集汚泥を分離する装置である。凝集剤が加えられた汚泥は,例えばろ布上に投入して,重力脱水法により固液分離することができる。なお,かかる固液分離工程(重力脱水工程)においては,凝集汚泥などの水分を出来るだけ除去するのが好ましい。その後,次工程である混合工程において,繊維化された有機性物質を添加することにより,脱水処理工程において低含水率の脱水ケーキが得ることができる。

一方,繊維化装置200は,藁,竹あるいは木質材などの有機性物質を,例えば2mm以上の長さの繊維状にファイバー化する装置である。有機性物質の繊維化装置として,例えばスクリューエクストルーダを使用するのが好ましい。即ち,従来においては,

竹,藁あるいは木材質などは,強固な繊維で構成されているため,腐食が困難であった。本実施形態においては,スクリューエクストルーダを使用して,竹,藁あるいは木材質などの有機性物質は高圧,高温下で繊維化されるので,容易に腐食されるようになる。

竹,藁あるいは木材質などは,強固な繊維で構成されているため,腐食が困難であった。本実施形態においては,スクリューエクストルーダを使用して,竹,藁あるいは木材質などの有機性物質は高圧,高温下で繊維化されるので,容易に腐食されるようになる。

なお,スクリューエクストルーダは,スクリューにて材料を(加熱して)押し出すことにより,ペレット状,繊維状の形状にする装置である。かかるスクリューの調整をおこなうことで,有機性物質を繊維化することができる。また,スクリューエクストルーダは,一軸式スクリューと二軸式スクリューのものが現存するが,どちらの場合であっても使用することができる。本実施形態にかかるスクリューエクストルーダにおいては,例えば2軸式のスクリューで高圧で竹,藁あるいは木材質などの有機性物質を押し出すと共に,大量の熱が発生するので,竹,藁あるいは木材質などの有機性物質は,それ自体の水分により水蒸気爆発を起こして,繊維化されるものである。

このように,スクリューエクストルーダにより有機性物質を繊維化する場合には,藁,竹あるいは木材質などの有機性物質の繊維が強く腐食が困難なものであっても,高圧,高温を受けて繊維化されるので,容易に腐食されるようになる。この結果,ケーキ乾燥後に熱分解処理をおこなう場合に効率的にガス化がおこなうことができる。

混合装置300は, 有機性被処理物と繊維化された有機性物質とを混合する装置である。かかる混合装置は,既知の混合装置を使用できるほか,人的作業により混合することも可能である。本実施形態においては,上記繊維化された有機性物質(例えば,竹,藁あるいは木材質など)を有機性被処理物(例えば,汚泥)に混合するので,有機性被処理物(例えば,汚泥)の強度を増すことができる

脱水装置400は,繊維化された有機性物質が混合された有機性被処理物を脱水処理する装置である。例えば,繊維化された有機性物質が混合された有機性被処理物をろ布の上に積載し,さらにその有機性被処理物上にろ布を重ねて圧力を加えることにより圧搾して,有機性被処理物の脱水処理をおこなうことができる。

本実施形態においては,有機性被処理物(例えば,凝集汚泥)には,例えば竹,藁あるいは木材質からなるファイバー化(繊維化された)有機性物質が添加されているので,有機性被処理物の強度が増加している。したがって,脱水装置においては,圧搾圧力を高めた運転が可能となるので,低含水率の脱水ケーキを得ることができる。また,例えば,ベルトプレス型脱水機を使用した場合には,繊維の復元作用により,板状の脱水ケーキはバラバラとなって表面積が大きくなるので乾燥時間を短縮することができる。このとき,例えば,繊維の長さが1mm程度であれば復元力を有するが,その復元力は小さいため脱水ケーキをバラバラにするには好ましくない。また,繊維の長さが2mm以上のものが50%以上あれば,脱水されたケーキがバラバラになるので好ましい。

乾燥装置500は,脱水処理された有機性被処理物を乾燥処理するための装置であり,既知の乾燥装置を使用することができる。乾燥装置において,有機性被処理物は,85〜90TS%(Total Solid%:固形分重量%)程度まで,乾燥処理される。

なお,上記脱水装置400及び上記乾燥装置500として,フィルタープレス型の脱水乾燥装置600を使用することができる。このことにより,ファイバー化した繊維が添加された有機性汚泥は脱水後の含水率が低減され,及び乾燥時間が短縮され,最後のフィルタプレートの解枠と同時に乾燥ケーキがバラバラにろ布から剥離して容易に落下させることできる。

また,本実施形態にかかる熱分解装置700は,乾燥したケーキを熱分解処理する装置である。有機性被処理物を熱分解処理することによりガス化したエネルギーは,例えば発電,熱源などとして有効利用することができる。さらに,例えばスクリューエクストルーダにより高圧,高温下で,繊維化された有機性物質は容易に腐食されているので,熱分解処理において有機性被処理物と共に有機性物質を容易にガス化することができる。このように処理されたケーキは,容易に熱分解することができると共に,エネルギーの利用効率が向上する。

次に,図2に基づいて,本実施形態にかかる有機性被処理物の処理方法について説明する。なお,図2は,本実施形態にかかる有機性被処理物の処理方法を示すフローチャートである。

本実施形態にかかる有機性被処理物の処理方法は,図2に示すように,有機性被処理物の固液分離工程,有機性物質の繊維化工程,有機性被処理物と繊維化された有機性物質の混合工程,繊維化された有機性物質が混合された有機性被処理物の脱水工程及び乾燥工程,熱分解工程などから構成される。

まず,ステップS100(固液分離工程)で,有機性被処理物(例えば,1〜2TS%の汚泥)に凝集剤を加え攪拌して,ろ布上に投入して例えば重力脱水により凝集汚泥を分離する(ステップS100)。このとき,汚泥の固形分は,例えば3〜6TS%程度である。

一方,ステップS102(繊維化工程)で,藁,竹あるいは木質材などの有機性物質は,例えばスクリューエクストルーダーを使用して,例えば2mm以上の長さに繊維化(ファイバ化)される(ステップS102)。従来においては,

強固な繊維で構成されている竹,藁あるいは木材質などの有機性物質は,腐食が困難であったため,有機性被処理物に混合しても熱分解処理が困難であった。本実施形態においては,スクリューエクストルーダにより高圧,高温下で竹,藁あるいは木材質などの有機性物質を繊維化するため,有機性物質を容易に腐食することができる。

強固な繊維で構成されている竹,藁あるいは木材質などの有機性物質は,腐食が困難であったため,有機性被処理物に混合しても熱分解処理が困難であった。本実施形態においては,スクリューエクストルーダにより高圧,高温下で竹,藁あるいは木材質などの有機性物質を繊維化するため,有機性物質を容易に腐食することができる。

次いで,ステップS104(混合工程)で,上記凝集分離された有機性被処理物(例えば,3〜6TS%)と,上記繊維化された有機性物質が混合される(ステップS104)。かかる混合工程は,従来より既知の混合機を使用して,所定時間の混合がおこなうことが好ましいが,人的作業により手作業で混合してもよい。

その後,ステップS106(脱水工程)で,例えば,ベルトプレス型脱水機を使用して,繊維化された有機性物質が混合された有機性被処理物の脱水処理がおこなわれる(ステップS106)。ベルトプレス機においては,

繊維化された有機性物質が混合された有機性被処理物をろ布の上に積載し,さらにその有機性被処理物上にろ布を重ねて圧力を加えることにより圧搾して,有機性被処理物が脱水処理される。

繊維化された有機性物質が混合された有機性被処理物をろ布の上に積載し,さらにその有機性被処理物上にろ布を重ねて圧力を加えることにより圧搾して,有機性被処理物が脱水処理される。

本実施形態においては,有機性被処理物(例えば,凝集汚泥)には,例えば竹,藁あるいは木材質からなるファイバー化(繊維化された)有機性物質が添加されているので,有機性被処理物の強度が増加しており,圧搾圧力を高めた運転が可能となる。さらに,繊維自体が水を通しやすい性質を有するため,低含水率(例えば65〜75TS%)の脱水ケーキを得ることができる。また,例えばベルトプレス型脱水機を使用して脱水処理した場合には,繊維の復元作用により,板状の脱水ケーキはバラバラとなって表面積が大きくなるので,破砕工程が不要となる。さらに,後工程である乾燥処理工程においてケーキの乾燥時間を短縮できる。

さらに,ステップS108(乾燥工程)で,乾燥装置500により,脱水処理された有機性被処理物を乾燥処理する。このとき,有機性被処理物は,85〜90TS%程度まで,乾燥処理される。本実施形態においては,従来と比較して,乾燥時間が半分程度まで,短縮することができる。

なお,上記脱水工程及び乾燥工程は,フィルタープレス型の脱水・乾燥装置を使用することによりおこなうことができる。このことにより,ファイバー化した繊維が添加された有機性汚泥は脱水後の含水率が低減され,及び乾燥時間が短縮され,最後のフィルタプレートの解枠と同時に乾燥ケーキがバラバラにろ布から剥離して容易に落下させることできる。

最後に,ステップS110(熱分解工程)で,熱分解装置により,乾燥したケーキが熱分解されて,そのガス化したエネルギーが例えば発電,熱源などとして有効利用することができる。さらに,例えばスクリューエクストルーダにより高圧,高温下で,繊維化された有機性物質は容易に腐食されるので,熱分解処理において容易にガス化することができる。このように処理されたケーキは,容易に熱分解することができると共に,エネルギーの利用効率が向上する。

本実施形態においては,有機物被処理物にはファイバー化(繊維化)された有機性物質が添加されているので,有機性被処理物の強度を増すことができる。このことにより,有機性被処理物の脱水工程において圧搾圧力を高めた運転が可能となるので,低含水率の脱水ケーキを容易に得ることができる。さらに,乾燥処理工程において,ケーキの乾燥時間を短縮できる。さらに,熱分解処理工程において,容易に熱分解することができると共に,エネルギーの利用効率が向上する。

(第2の実施の形態)

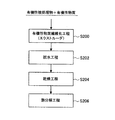

次に,図3及び図4に基づいて,第2の実施の形態にかかる有機性被処理物の処理方法について,説明する。なお,図3は,第2の実施の形態にかかる有機性被処理物の処理方法で使用される装置設備を示すブロック図である。図4は,第2の実施の形態にかかる有機性被処理物の処理方法を示すフローチャートである。なお,本実施形態にかかる有機性被処理物は,例えば,家畜の糞尿など有機性被処理物であって,藁敷物などの有機性物質が既に混在しているものである。

次に,図3及び図4に基づいて,第2の実施の形態にかかる有機性被処理物の処理方法について,説明する。なお,図3は,第2の実施の形態にかかる有機性被処理物の処理方法で使用される装置設備を示すブロック図である。図4は,第2の実施の形態にかかる有機性被処理物の処理方法を示すフローチャートである。なお,本実施形態にかかる有機性被処理物は,例えば,家畜の糞尿など有機性被処理物であって,藁敷物などの有機性物質が既に混在しているものである。

本実施形態にかかる有機性被処理物の処理方法で使用される装置設備20は,図3に示すように,有機性物質を繊維化するための繊維化装置200,繊維化された有機性物質が混合された有機性被処理物を脱水処理するための脱水装置400,脱水処理後の有機性被処理物を乾燥処理するための乾燥装置500,乾燥した有機性被処理物を熱分解処理するための熱分解装置700などから構成される。

本実施形態においては,第1の実施の形態と異なり,有機性被処理物である糞尿は,例えば下水の汚泥と比較して,水分が少なく,かつ藁などの有機性物質が既に混在しているものである。

まず,図3に示すように,本実施形態にかかる繊維化装置200には,第1の実施の形態と異なり,藁敷物などが混在した有機性被処理物が投入される。このことにより,藁敷物などの有機性物質が例えば2mm以上の長さの繊維状にファイバー化されると共に,藁敷物などの有機性物質が有機性被処理物に混合される。したがって,第1の実施の形態とは異なり,固液分離装置及び混合装置は,不要となる。なお,藁敷物の混在量が少ない場合には,スクリューエクストルーダーに追加投入することもできる。

なお,脱水装置400及び乾燥装置500(あるいはフィルタプレス600),熱分解装置700の構成については,第1の実施の形態と同様なので,その説明は省略する。

本実施形態においては,水分の含有量が少なく,かつ藁敷物などの有機性物質が混在している有機性被処理物は,第1の実施の形態よりも少ない処理装置で処理することができる。

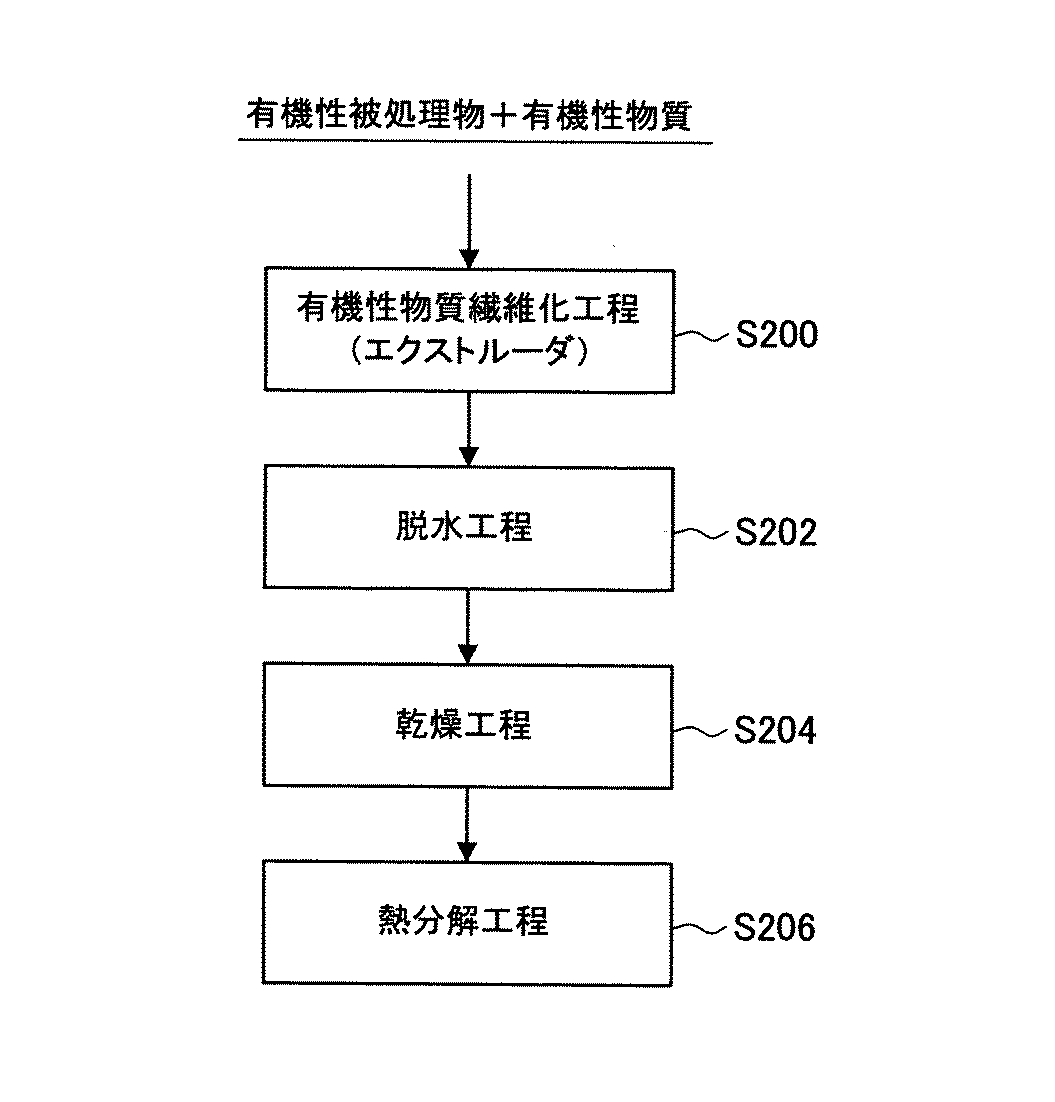

次に,図4に基づいて,本実施形態にかかる有機性被処理物の処理方法について説明する。なお,図4は,本実施形態にかかる有機性被処理物の処理方法を示すフローチャートである。

本実施形態にかかる有機性被処理物の処理方法は,図4に示すように,有機性物質の繊維化工程,繊維化された有機性物質が混合された有機性被処理物の脱水工程及び乾燥工程,熱分解工程などから構成される。

まず,ステップS200(繊維化工程)で,藁敷物などが混在した有機性被処理物を投入する(ステップS200)。このことにより。藁敷物などの有機性物質が例えば2mm以上の長さに繊維化されると共に,藁敷物などの有機性物質が有機性被処理物に混合される。

以降,ステップS202(脱水工程)〜ステップS206(熱分解工程)については,第1の形態と同様なので(ステップS106〜ステップS110),その説明は省略する。

本実施形態においては,水分の含有量が少なく,かつ藁敷物などの有機性物質が混在している有機性被処理物は,第1の実施の形態よりも少ない処理工程で処理することができる。

(実施例1)

上記第1の実施の形態に基づいて,有機性被処理物を脱水処理,乾燥処理及び熱分解処理を実施したので,従来例と比較して説明する。なお,有機性被処理物として,下水の汚泥を使用した。

上記第1の実施の形態に基づいて,有機性被処理物を脱水処理,乾燥処理及び熱分解処理を実施したので,従来例と比較して説明する。なお,有機性被処理物として,下水の汚泥を使用した。

まず,有機性汚泥(1TS%)を固液分離装置で分離した。一方,藁は,二軸式のスクリューエクストルーダ(レーマン社製)に投入し,約2mmの長さの繊維状にした。その後,凝集分離された有機性汚泥(100リットル)と繊維状の藁を(1Kg)とを,混合装置に投入して,2分間混合した。さらに,繊維状の藁が混合された汚泥を,14本の圧搾ロールを有するベルトプレス型脱水機で,脱水処理を施した。さらに,脱水処理された有機性汚泥(脱水ケーキ)を乾燥機に投入し,水分が10%となるまで乾燥処理を施した。最後に,乾燥処理された有機性汚泥を熱分解装置に投入し,熱分解処理を施した。

一方,比較例として,有機性汚泥(1TS%)を固液分離装置で分離した後,凝集汚泥を,上記と同様の14本の圧搾ロールを有するベルトプレス型脱水機で,脱水処理を施した。さらに,脱水処理された有機性汚泥(脱水ケーキ)を乾燥機に投入し,水分が15%となるまで乾燥処理を施した。最後に,乾燥処理された有機性汚泥を熱分解装置に投入し,熱分解処理を施した。

以下に,実施例1の結果を従来例の結果と比較して,以下に示す。

上記のように,脱水処理工程においては,脱水ケーキの水分含有率が従来と比較して8%程度低減された。また,乾燥処理工程においては,乾燥時間が1/2以上に短縮された。さらに,熱分解工程においては,藁繊維を含有する汚泥は,容易にガス化されることが観察された。

以上,添付図面を参照しながら本発明の好適な実施形態について説明したが,本発明は係る例に限定されないことは言うまでもない。当業者であれば,特許請求の範囲に記載された範疇内において,各種の変更例または修正例に想到し得ることは明らかであり,それらについても当然に本発明の技術的範囲に属するものと了解される。

例えば,上記実施形態においては,有機性被処理物に混合する有機性物質として,藁,竹,木材質を例に挙げて説明したが,かかる例には,限定されない。例えば,繊維質を有する有機性物質であれば,他の有機性物質も使用することもできる。

本発明は,有機性被処理物の処理方法に適用可能であり,特に,脱水処理,乾燥処理及び熱分解処理してエネルギーを回収する有機性被処理物の処理システムにおける有機性被処理物の処理方法に適用可能である。

100 固液分離装置

200 繊維化装置(スクリューエクストルーダー)

300 混合装置

400 脱水装置

500 乾燥装置

600 フィルタプレス

700 熱分解装置

200 繊維化装置(スクリューエクストルーダー)

300 混合装置

400 脱水装置

500 乾燥装置

600 フィルタプレス

700 熱分解装置

Claims (6)

- 有機性被処理物を脱水,及び乾燥処理するための有機性被処理物の処理方法であって,

前記有機性被処理物質には,繊維化された有機性物質が混合されている,

ことを特徴とする有機性被処理物の処理方法。 - 前記有機性物質は,エクストルーダにより繊維化される,ことを特徴とする請求項1に記載の有機性被処理物の処理方法。

- 前記繊維化された有機性物質が混合された有機性被処理物は,さらに,前記乾燥処理後に,熱分解処理される,ことを特徴とする請求項1または2に記載の有機性被処理物の処理方法。

- 前記有機性物質は,藁,竹あるいは木質材から選択される少なくともいずれか一つである,ことを特徴とする請求項1,2あるいは3項のうちいずれか1項に記載の有機性被処理物の処理方法。

- 前記有機性被処理物は,下水あるいは廃水処理において発生する汚泥,または家畜の糞尿である,ことを特徴とする請求項1,2,3あるいは4項のうちいずれか1項に記載の有機性被処理物の処理方法。

- 前記有機性被処理物は,前記繊維化された有機性物質を混合する際には,凝集剤により凝集分離されて所定水分以下となるように前処理されている,ことを特徴とする請求項1,2,3,4あるいは5項のうちいずれか1項に記載の有機性被処理物の処理方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115626A JP2005296775A (ja) | 2004-04-09 | 2004-04-09 | 有機性被処理物の処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004115626A JP2005296775A (ja) | 2004-04-09 | 2004-04-09 | 有機性被処理物の処理方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296775A true JP2005296775A (ja) | 2005-10-27 |

Family

ID=35328972

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004115626A Withdrawn JP2005296775A (ja) | 2004-04-09 | 2004-04-09 | 有機性被処理物の処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296775A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006000766A (ja) * | 2004-06-18 | 2006-01-05 | Ebara Corp | 汚泥の脱水処理方法 |

| JP2008297340A (ja) * | 2007-05-29 | 2008-12-11 | Mhi Environment Engineering Co Ltd | 下水汚泥を主成分とする固形燃料及びその製造装置 |

| JP2010075772A (ja) * | 2008-09-24 | 2010-04-08 | Gojo:Kk | 家畜糞尿の離水・乾燥処理システム |

| JP2011137071A (ja) * | 2009-12-28 | 2011-07-14 | Gojo:Kk | 複合バイオマス燃料の製造方法とその装置 |

-

2004

- 2004-04-09 JP JP2004115626A patent/JP2005296775A/ja not_active Withdrawn

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006000766A (ja) * | 2004-06-18 | 2006-01-05 | Ebara Corp | 汚泥の脱水処理方法 |

| JP2008297340A (ja) * | 2007-05-29 | 2008-12-11 | Mhi Environment Engineering Co Ltd | 下水汚泥を主成分とする固形燃料及びその製造装置 |

| JP2010075772A (ja) * | 2008-09-24 | 2010-04-08 | Gojo:Kk | 家畜糞尿の離水・乾燥処理システム |

| JP2011137071A (ja) * | 2009-12-28 | 2011-07-14 | Gojo:Kk | 複合バイオマス燃料の製造方法とその装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4128946A (en) | Organic waste drying process | |

| US8196311B2 (en) | Waste treatment system | |

| KR101182642B1 (ko) | 탄화 고체연료 및 그 제조방법 | |

| US20110084029A1 (en) | Waste treatment system | |

| KR101098785B1 (ko) | 고체연료의 제조방법 | |

| JP2014506835A (ja) | 廃棄物処理システム及び方法 | |

| US8061057B2 (en) | Waste treatment system | |

| JPH0543884A (ja) | ゴミ再生処理方法 | |

| CN205662436U (zh) | 一种印染污泥深度脱水‑干化处理设备 | |

| CN105693052A (zh) | 一种印染污泥深度脱水-干化处理设备及工艺 | |

| JP2005296775A (ja) | 有機性被処理物の処理方法 | |

| US20120261351A1 (en) | System and method for treating waste | |

| JP5610767B2 (ja) | 有機物質の混合物に含まれるプラスチックおよびバイオマスを分離する方法および装置 | |

| KR100443899B1 (ko) | 음식물쓰레기를 이용한 고체연료 제조방법 | |

| KR100417983B1 (ko) | 음식물쓰레기를 이용한 고체연료 제조방법 | |

| JP2010502426A5 (ja) | ||

| JP2006000766A (ja) | 汚泥の脱水処理方法 | |

| JP2000017278A (ja) | ゴミ固形燃料の製造方法 | |

| KR0163600B1 (ko) | 폐퓸재활용목재 제조방법 | |

| JP6664636B1 (ja) | 廃石膏ボード分離紙を原料にした紙材の製造方法及び製造装置 | |

| US20100146848A1 (en) | Fuel formed of cellulosic and biosolid materials | |

| JP5633102B2 (ja) | 含水有機廃棄物の燃料化方法 | |

| JP2006328197A (ja) | 廃棄物の炭化物と繊維含有バイオマス・プラスチックの混合燃料の製造方法及び装置 | |

| JPH0978076A (ja) | 固形燃料の製造装置 | |

| KR101845807B1 (ko) | 슬러지처리제 제조방법 및 이를 이용한 슬러지처리방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |