JP2005290971A - トンネル用耐火パネルおよびトンネルの耐火構造 - Google Patents

トンネル用耐火パネルおよびトンネルの耐火構造 Download PDFInfo

- Publication number

- JP2005290971A JP2005290971A JP2005061799A JP2005061799A JP2005290971A JP 2005290971 A JP2005290971 A JP 2005290971A JP 2005061799 A JP2005061799 A JP 2005061799A JP 2005061799 A JP2005061799 A JP 2005061799A JP 2005290971 A JP2005290971 A JP 2005290971A

- Authority

- JP

- Japan

- Prior art keywords

- tunnel

- steel plate

- fireproof

- fireproof panel

- thermally expandable

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Lining And Supports For Tunnels (AREA)

Abstract

【課題】 保守点検が不可欠なトンネル覆工の目視観察が可能で、かつ、火災時におけるトンネル覆工に対する熱影響を抑える。

【解決手段】

鋼板2と、鋼板2の一面に貼着され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シート3と、熱膨張性耐火材料シート3の他面に貼着された薄鋼板4と、から耐火パネル1が構成される。そして、耐火パネル1は、熱膨張性耐火材料シート3が鋼板2および薄鋼板4によって挾持された状態で、周縁部が、軸部に熱可塑性材料製の筒状体7が嵌挿された固定ボルト5およびナット6を介して締結されている。このような耐火パネル1は、空気層S側に固定ボルト5の軸部および熱可塑性材料製の筒状体7が位置するように、耐火パネル1をトンネル覆工に取り付けられる。

【選択図】 図6

【解決手段】

鋼板2と、鋼板2の一面に貼着され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シート3と、熱膨張性耐火材料シート3の他面に貼着された薄鋼板4と、から耐火パネル1が構成される。そして、耐火パネル1は、熱膨張性耐火材料シート3が鋼板2および薄鋼板4によって挾持された状態で、周縁部が、軸部に熱可塑性材料製の筒状体7が嵌挿された固定ボルト5およびナット6を介して締結されている。このような耐火パネル1は、空気層S側に固定ボルト5の軸部および熱可塑性材料製の筒状体7が位置するように、耐火パネル1をトンネル覆工に取り付けられる。

【選択図】 図6

Description

この発明は、主として既設や新設の道路トンネルや鉄道トンネルを構成するトンネル覆工を火災の熱から守るために用いられる耐火パネルおよび耐火パネルを用いたトンネルの耐火構造に関するものである。

道路トンネル内での自動車同士の衝突や転倒などによって火災が発生した場合、トンネルを構成するトンネル覆工に高温の熱が作用し、コンクリートに含まれる水分が急速に蒸発するなどにより、コンクリートが爆裂してトンネルが崩壊するおそれがある。また、爆裂に至らない場合でも、コンクリートが劣化して亀裂が入り、火災が鎮火した後にコンクリートの崩落や剥離の危険が生じる。

このような事態を防止するため、鋼板および鋼板に積層された断熱材からなる耐火パネルを、トンネル内空側に鋼板が位置するように、トンネル覆工の内面に設置し、トンネル覆工を熱から守ることが提案されている(例えば、特許文献1参照)。また、鋼板および鋼板に積層された断熱材からなる耐火パネルの鋼板周辺部を、隣接する耐火パネルの鋼板周辺部と重なり合うように形成して、トンネル内火災が発生した場合に、火災時の熱膨張により隣接する耐火パネルの鋼板の間から断熱材を露出させることなく保護することも知られている(例えば、特許文献2参照)。

ここで、耐火パネルに用いられる断熱材としては、一般に、珪酸カルシウムボード、グラスウール、ロックウール、セラミックなどが採用される。

特開2002−201896号公報

特開2002−147197号公報

しかしながら、前述したトンネルの耐火構造は、トンネルを構成するトンネル覆工の全面を耐火パネルによって覆うものであるから、トンネル覆工のひび割れや漏水状況など、トンネル覆工の保守点検に不可欠な目視観察ができないものとなる。また、断熱性能を確保するためには、断熱材の厚みを大きくする必要があるが、トンネル内空側の建築限界の制約より、既設のトンネルに設置できない場合も発生し得る。特に、漏水の排水などを考慮して耐火パネルとトンネル覆工の内面との間に空間を確保しようとした場合に、影響が顕著となる。

本発明は、このような問題点に鑑みてなされたもので、保守点検が不可欠なトンネル覆工の目視観察が可能で、かつ、火災時におけるトンネル覆工に対する熱影響を抑えることのできるトンネル用耐火パネルおよびトンネルの耐火構造を提供するものである。

本発明のトンネルの耐火パネルは、トンネルを構成するトンネル覆工の内面に取り付けられる耐火パネルであって、耐火パネルには、離散的に複数個の穴が形成され、トンネル覆工の内面が耐火パネルの穴を通して目視観察可能であることを特徴とするものである。

本発明によれば、耐火パネルの穴を通してトンネル覆工の内面を目視観察することができる。このため、トンネル覆工の保守点検に際して、コンクリートのひび割れや漏水などを把握することができ、トンネル覆工の異常を早期に発見することが可能となる。

ここで、耐火パネルとしては、耐火性に優れた金属板や断熱材を挙げることができる。

本発明において、前記耐火パネルが、複数個の穴を形成した鋼板または断熱材と、鋼板または断熱材の一面に設けられ、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料と、から構成されていると、耐火パネルに穴が形成されたことに伴う耐火パネルの断熱性能の低下を抑えることができる。すなわち、耐火パネルに穴が形成されることにより、断熱性能が低下し、要求する性能を満足できない場合が考えられるが、火災時に熱膨張性耐火材料が熱膨張して耐火性断熱層を形成し、耐火パネルの穴を閉鎖することから、穴が形成されたことによる耐火パネルの断熱性能の低下を抑えることができる。

この場合、熱膨張性耐火材料は、通常は薄い状態で存在するので、耐火パネルの厚みを大きく増加させることはなく、トンネル内空の建築限界に影響を与えることがない。

ここで、鋼板としては、鋼板、亜鉛メッキ鋼板、亜鉛−アルミ合金メッキ鋼板、塗装鋼板、塩ビ鋼板、ステンレス鋼板など、耐火性に優れた各種鋼板を挙げることができる。また、断熱材としては、珪酸カルシウムボード、グラスウール、ロックウール、セラミックなどを挙げることができる。

また、熱膨張性耐火材料は、菊水化学工業株式会社より商品名「ウエスタ」として市販されており、穴を形成した鋼板または断熱材を熱膨張性耐火材料にディッピングしたり、吹き付け塗装すればよい。

本発明において、前記耐火パネルが、鋼板と、鋼板の一面に積層され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シートと、から構成され、一体に積層された鋼板および熱膨張性耐火材料シートに複数個の穴が形成されていると、一体に積層された鋼板および熱膨張性耐火材料シートに複数個の穴を簡単に形成することができる。

ここで、熱膨張性耐火材料シートは、積水化学工業株式会社より商品名「フィブロック」として市販されており、液状の熱膨張性耐火材料に比較して断熱性能が優れている他、火災時に耐火性断熱層を形成して、鋼板に形成された穴を閉鎖する。

なお、一体に積層された鋼板および熱膨張性耐火材料シートからなる耐火パネルをトンネル覆工に取り付ける場合は、熱膨張性耐火材料シートがトンネル覆工の内面側に位置するように取り付けても、鋼板がトンネル覆工の内面側に位置するように取り付けても、断熱性能の差異はないが、経年により、熱膨張性耐火材料シートが鋼板から剥がれて垂れ下がる可能性があることを考慮すると、熱膨張性耐火材料シートがトンネル覆工の内面側に位置するように取り付けることが好ましい。そして、熱膨張性耐火材料シートがトンネル覆工の内面側に位置するように取り付けた場合には、トンネルの内面側が鋼板で覆われるため、汚れが付きにくい他、意匠的にも優れるとともに、火災時に熱を鋼板で一旦受け止めるため、熱膨張性耐火材料シートが局所的に熱せられることもなく、熱膨張性耐火材料シートを支障なく熱膨張させることができる。

また、一体に積層された鋼板および熱膨張性耐火材料シートからなる耐火パネルに対する穴開け加工としては、パンチング加工やドリル加工などを採用することができる。

本発明において、前記耐火パネルが、鋼板と、鋼板の一面に積層され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シートと、熱膨張性耐火材料シートの他面に積層された薄鋼板と、から構成され、一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板に複数個の穴が形成されていると、一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板に複数個の穴を簡単に形成することができる。

ここで、熱膨張性耐火材料シートは、積水化学工業株式会社より商品名「フィブロック」として市販されており、液状の熱膨張性耐火材料に比較して断熱性能が優れている他、火災時に鋼板および薄鋼板との間隔を広げるように熱膨張して耐火性断熱層を形成し、鋼板および薄鋼板に形成された穴を閉鎖する。

また、熱膨張性耐火材料シートは、鋼板および薄鋼板に挾持されるため、鋼板と薄鋼板とが固定されるときには、経年により、熱膨張性耐火材料シートが鋼板あるいは薄鋼板から剥がれて垂れ下がることはない。また、一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板からなる耐火パネルをトンネル覆工に取り付ける場合は、鋼板がトンネル覆工の内面側に位置するように取り付けても、薄鋼板がトンネル覆工の内面側に位置するように取り付けても、断熱性能の差異はなく、どちらでもかまわない。さらに、トンネルの内面側が鋼板あるいは薄鋼板で覆われるため、汚れが付きにくい他、意匠的にも優れるとともに、火災時に熱を鋼板あるいは薄鋼板で一旦受け止めるため、熱膨張性耐火材料シートが局所的に熱せられることもなく、熱膨張性耐火材料シートを支障なく熱膨張させることができる。

なお、一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板からなる耐火パネルに対する穴開け加工としては、パンチング加工やドリル加工などを採用することができる。

本発明において、前記一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板が、各軸部に熱可塑性材料からなる筒状体が嵌挿された複数の固定ボルトおよびナットを介して固定されていると、熱膨張性耐火材料シートを鋼板および薄鋼板とによって確実に挾持することができる。しかも、火災時の熱によって熱可塑性材料からなる筒状体が軟化して変形し、あるいは、焼失するため、鋼板および薄鋼板との間隔を広げるように、熱膨張性耐火材料シートを支障なく熱膨張させることができる。

なお、熱可塑性材料からなる筒状体は、熱膨張性耐火材料シートが熱膨張する前に変形あるいは焼失する必要があり、融点が60〜200℃であることが望ましい。このような材料としては、プラスチックを挙げることができるが、ゴムなどでもよく、特に限定するものではない。

本発明において、前記鋼板および熱膨張性耐火材料シートまたは鋼板、熱膨張性耐火材料シートおよび薄鋼板に形成される穴は、直径が5〜20mmであり、そのピッチが直径の1.2〜2.0倍であることが好ましい。

この穴径と穴ピッチの範囲内であれば、熱膨張性耐火材料シートが加熱によって熱膨張した場合、穴を確実に閉塞することができるとともに、要求する断熱性能を確保することができる。また、ライトなどで光を照射することにより、トンネル覆工内面の目視観察も可能となる。

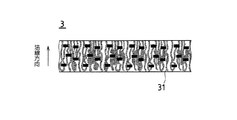

本発明において、前記熱膨張性耐火材料シートは、無機繊維、熱膨張性無機物、無機質バインダーおよび有機質バインダーからなり、無機繊維が、該熱膨張性耐火材料シートの表面に対して略法線方向に配向されていることが好ましい。

このように無機繊維が配向されていることにより、直径が5〜20mmで、そのピッチが直径の1.2〜2.0倍であるような穴であっても、要求する断熱性能を確保しつつ確実に閉塞することができる。

本発明において、前記熱膨張性耐火材料シートは、初期厚みが1〜5mmであり、50kW/m2 の熱量を30分間照射されたときの厚み変化が5〜40倍で、かつ、加熱膨張後の形成された耐火性断熱層のかさ密度が0.5g/cm3 以下であることが好ましい。

このような仕様の熱膨張性耐火材料シートを採用することにより、直径が5〜20mmで、そのピッチが直径の1.2〜2.0倍であるような穴を確実に閉塞することができるとともに、要求する断熱性能を確保することができる。

本発明のトンネルの耐火構造は、トンネルを構成するトンネル覆工と、該トンネル覆工の内面に取り付けられる請求項2乃至5のいずれかに記載の耐火パネルと、からなるトンネルの耐火構造であって、トンネル覆工の内面および耐火パネルの背面間に空気層が形成されていることを特徴とするものである。

本発明によれば、トンネル覆工の内面と耐火パネルの背面との間に空気層が形成されることにより、トンネル覆工の漏水の排水空間を確保することができるとともに、トンネル覆工に多少の凹凸が存在しても、その凹凸に影響されることなく施工することが可能となる。また、火災時において、空気層で対流が生じて局所的に熱せられることが防止されるため、トンネル覆工への熱影響を緩和できる。

本発明のトンネルの耐火構造は、トンネルを構成するトンネル覆工と、該トンネル覆工の内面に取り付けられる請求項5記載の耐火パネルと、からなるトンネルの耐火構造であって、トンネル覆工の内面および耐火パネルの背面間に空気層が形成されるとともに、熱可塑性材料からなる筒状体が空気層側に配置されていることを特徴とするものである。

本発明によれば、トンネル覆工の内面と耐火パネルの背面との間に空気層が形成されることにより、トンネル覆工の漏水の排水空間を確保することができるとともに、トンネル覆工に多少の凹凸が存在しても、その凹凸に影響されることなく施工することが可能となる。また、火災時において、空気層で対流が生じて局所的に熱せられることが防止されるため、トンネル覆工への熱影響を緩和できる。

しかも、前記熱可塑性材料からなる筒状体がトンネル覆工の内面と耐火パネルの背面との空気層側に配置されることから、筒状体が嵌挿された固定ボルトの軸部がトンネル内空側に突出しないため、トンネル内空の建築限界に影響を与えることもない他、意匠的にも利用者に圧迫感を与えることがない。

本発明において、前記空気層の厚みが20〜100mmであることが好ましい。この空気層の厚みの範囲内であれば、トンネル内空の建築限界に大きな影響を与えることなく、また、トンネル覆工内面の目視観察や施工性に影響を与えることなくトンネル覆工の漏水の排水空間や、火災時の熱対流空間を確保できる。

本発明によれば、トンネル覆工の目視観察が可能で、かつ、火災時におけるトンネル覆工に対する熱影響を抑えることができる。

以下、本発明の実施の形態を図面に基づいて説明する。

図1乃至図3には、本発明の耐火パネル1の一実施形態が示されている。

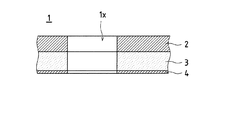

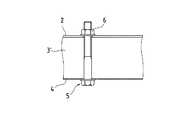

この耐火パネル1は、鋼板2と、鋼板2の一面に貼着され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シート3と、熱膨張性耐火材料シート3の他面に貼着された薄鋼板4と、から構成されている。そして、これらの一体に積層された鋼板2、熱膨張性耐火材料シート3および薄鋼板4は、熱膨張性耐火材料シート3が鋼板2および薄鋼板4によって挾持された状態で、周縁部が固定ボルト5およびナット6を介して締結されている。具体的には、固定ボルト5の軸部に熱可塑性材料、例えば、熱可塑性樹脂からなる筒状体7を遊嵌した状態で、鋼板2、熱膨張性耐火材料シート3および薄鋼板4の周縁部に形成された固定穴1aに固定ボルト5の軸部の先端を薄鋼板4側から挿通し、鋼板2側から固定ボルト5の軸部にナット6をねじ込んで締め付けることにより、鋼板2、熱膨張性耐火材料シート3および薄鋼板4を一体に締結する。

さらに、耐火パネル1には、離散的に複数個の穴1xが形成されている。すなわち、固定ボルト5およびナット6を介して鋼板2、熱膨張性耐火材料シート3および薄鋼板4を一体に締結した後、パンチング加工によって穴1xが形成されるものである。

ここで、鋼板2としては、厚みが1.2〜2.3mmの鋼板が、また、薄鋼板4としては、厚みが0.5mm以下の鋼板が好ましいが、鋼板に限らず、亜鉛メッキ鋼板、亜鉛−アルミ合金メッキ鋼板、塗装鋼板、塩ビ鋼板、ステンレス鋼板など、耐火性を有する各種鋼板を採用することができ、また、厚みも特に限定するものではない。

また、熱膨張性耐火材料シート3としては、無機繊維、熱膨張性無機物、無機質バインダーおよび有機質バインダーからなり、図4に示すように、無機繊維31が、該熱膨張性耐火材料シートの表面に対して略法線方向に配向されている他、初期厚みが1〜5mmであり、50kW/m2 の熱量を30分間照射されたときの厚み変化が5〜40倍で、かつ、加熱膨張後の形成された耐火性断熱層のかさ密度が0.5g/cm3 以下であることが好ましい。

さらに、耐火パネル1に形成される穴1xとしては、直径が5〜20mmであり、そのピッチが直径の1.2〜2.0倍であることが好ましい。

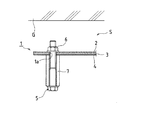

このように構成された耐火パネル1を用いてトンネルの耐火構造を形成する場合は、耐火パネル1を既設または新設のトンネル内に搬入した後、詳細には図示しないが、耐火パネル1に形成された取付穴1bに図示しない耐火パネル取付ボルトを挿入し、トンネル覆工Gの内面と耐火パネル1の背面との間に空気層Sを形成するように、コンクリート覆工Gに埋設したナット(図示せず)に締結すればよい。この場合、後述するように、火災時における熱膨張性耐火材料シート3の膨張を阻害しないように、耐火パネル取付ボルトの頭部が、固定ボルト5の頭部とほぼ同一高さ位置にあるように締結する。

トンネル覆工Gの内面と耐火パネル1の背面との間に空気層Sを形成することにより、トンネル覆工Gの漏水の排水空間を確保することができるとともに、トンネル覆工Gに多少の凹凸が存在しても、その凹凸に影響されることなく施工することが可能となる。

ここで、空気層Sの間隔としては、20〜100mmが好ましく、20〜70mmがさらに好ましい。

この実施形態においては、鋼板2がトンネル覆工Gの内面側に位置するとともに、トンネル内空側に固定ボルト5の軸部が突出するように取り付けた場合を説明したが、薄鋼板4がトンネル覆工Gの内面側に位置するとともに、トンネル内空側に固定ボルト5の軸部が突出するように取り付けてもよい。

したがって、耐火パネル1が取り付けられたトンネルにおいては、耐火パネル1に形成された穴1xを通してトンネル覆工Gの内面を目視観察することができることから、コンクリートのひび割れや漏水などを把握することが可能となり、トンネル覆工Gの保守点検に支障をきたすことがない。また、耐火パネル1は、厚みが小さいため、トンネル覆工Gの内面との間に空気層Sをおいて配設することができ、その空間をトンネル覆工Gからの漏水の排水空間に利用することができるとともに、トンネル内空の建築限界に影響を与えることもない。また、トンネル覆工の内面が薄鋼板4で覆われるため、汚れが付きにくい他、意匠的にも優れたものとなる。さらに、熱膨張性耐火材料シート3は、鋼板2および薄鋼板4に挾持されるため、経年により、熱膨張性耐火材料シート3が剥がれて垂れ下がることもない。

一方、万が一トンネル内で火災が発生した場合には、火災の熱が固定ボルト5、熱可塑性材料製の筒状体7および薄鋼板4に作用し、筒状体7を焼失させるとともに、薄鋼板4を通して熱膨張性耐火材料シート3に均一に熱を供給する。すなわち、火災時の熱を薄鋼板4で一旦受け止めるため、熱膨張性耐火材料シート3が局所的に熱せられることはない。このため、図5に示すように、薄鋼板4を通して熱が供給された熱膨張性耐火材料シート3は、筒状体7が焼失したことによって鋼板2および薄鋼板4の間隔を広げるように膨張して耐火性断熱層3’を形成し、パンチング加工によって耐火パネル1に形成された穴1xの、鋼板2および薄鋼板4に形成された穴を閉鎖するとともに、熱が鋼板2に伝わるのを防止する。

この結果、火災の熱が穴1xおよび空気層Sを通してトンネル覆工Gに伝搬するのを防止することができ、コンクリートに含まれる水分が急速に蒸発してコンクリートが爆裂したり、コンクリートが劣化することを確実に防止できる。さらに、火災時において、空気層Sで対流が生じて局所的に熱せられることが防止され、トンネル覆工Gへの熱影響を緩和できる。

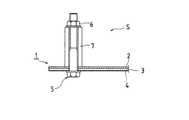

ところで、前述した実施形態においては、トンネル内空側に固定ボルト5の軸部および熱可塑性材料製の筒状体7が位置するように、耐火パネル1をトンネル覆工Gに取り付けた場合を説明したが、このような取付要領では、固定ボルト5の軸部および筒状体7がトンネル内空側に突出し、トンネル内空の建築限界に影響を与えるおそれがある他、意匠的にも利用者に圧迫感を与えるものとなる。このため、図6に示すように、固定ボルト5の軸部および熱可塑性材料製の筒状体7が空気層S側に突出するように、筒状体7を嵌挿した固定ボルト5およびナット6で鋼板2、熱膨張性耐火材料シート3および薄鋼板4を締結することが望ましい。すなわち、鋼板2、熱膨張性耐火材料シート3および薄鋼板4の周縁部に形成された固定穴1aに固定ボルト5の軸部を挿通した後、耐火パネル1の背面側において、固定ボルト5の軸部に熱可塑性材料製の筒状体7を遊嵌するとともに、固定ボルト5の軸部にナット6をねじ込んで締め付けることにより、鋼板2、熱膨張性耐火材料シート3および薄鋼板4を一体に締結すればよい。そして、空気層S側に固定ボルト5の軸部および熱可塑性材料製の筒状体7が位置するように、耐火パネル1をトンネル覆工Gに取り付ければよい

この場合、鋼板2がトンネル覆工Gの内面側に位置するように取り付けても、薄鋼板4がトンネル覆工Gの内面側に位置するように取り付けても、断熱性能の差異はなく、どちらでもかまわない。

この場合、鋼板2がトンネル覆工Gの内面側に位置するように取り付けても、薄鋼板4がトンネル覆工Gの内面側に位置するように取り付けても、断熱性能の差異はなく、どちらでもかまわない。

以上のように本発明によれば、火災時におけるトンネル覆工に対する熱影響を抑えることができるとともに、保守点検が不可欠なトンネル覆工の目視観察が可能となることから、トンネル覆工のひび割れや漏水状況などを把握することができ、トンネル覆工の保守点検に支障をきたすことがない。

1 耐火パネル

1a 固定穴

1b 取付穴

1x 穴

2 鋼板

3 熱膨張性耐火材料シート

31 無機繊維

4 薄鋼板

5 固定ボルト

6 ナット

7 熱可塑性材料製の筒状体

G トンネル覆工

S 空気層

1a 固定穴

1b 取付穴

1x 穴

2 鋼板

3 熱膨張性耐火材料シート

31 無機繊維

4 薄鋼板

5 固定ボルト

6 ナット

7 熱可塑性材料製の筒状体

G トンネル覆工

S 空気層

Claims (11)

- トンネルを構成するトンネル覆工の内面に取り付けられる耐火パネルであって、耐火パネルには、離散的に複数個の穴が形成され、トンネル覆工の内面が耐火パネルの穴を通して目視観察可能であることを特徴とするトンネル用耐火パネル。

- 前記耐火パネルが、複数個の穴を形成した鋼板または断熱材と、鋼板または断熱材の一面に設けられ、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料と、から構成されていることを特徴とする請求項1記載のトンネル用耐火パネル。

- 前記耐火パネルが、鋼板と、鋼板の一面に積層され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シートと、から構成され、一体に積層された鋼板および熱膨張性耐火材料シートに複数個の穴が形成されていることを特徴とする請求項1記載のトンネル用耐火パネル。

- 前記耐火パネルが、鋼板と、鋼板の一面に積層され、加熱によって膨張して耐火性断熱層を形成する熱膨張性耐火材料シートと、熱膨張性耐火材料シートの他面に積層された薄鋼板と、から構成され、一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板に複数個の穴が形成されていることを特徴とする請求項1記載のトンネル用耐火パネル。

- 前記一体に積層された鋼板、熱膨張性耐火材料シートおよび薄鋼板が、各軸部に熱可塑性材料からなる筒状体が嵌挿された複数の固定ボルトおよびナットを介して固定されていることを特徴とする請求項4記載のトンネル用耐火パネル。

- 前記鋼板および熱膨張性耐火材料シートまたは鋼板、熱膨張性耐火材料シートおよび薄鋼板に形成される穴は、直径が5〜20mmであり、そのピッチが直径の1.2〜2.0倍であることを特徴とする請求項3または4記載のトンネル用耐火パネル。

- 前記熱膨張性耐火材料シートは、無機繊維、熱膨張性無機物、無機質バインダーおよび有機質バインダーからなり、無機繊維が、該熱膨張性耐火材料シートの表面に対して略法線方向に配向されていることを特徴とする請求項3乃至6のいずれかに記載のトンネル用耐火パネル。

- 前記熱膨張性耐火材料シートは、初期厚みが1〜5mmであり、50kW/m2 の熱量を30分間照射されたときの厚み変化が5〜40倍で、かつ、加熱膨張後の形成された耐火性断熱層のかさ密度が0.5g/cm3 以下であることを特徴とする請求項3乃至7のいずれかに記載のトンネル用耐火パネル。

- トンネルを構成するトンネル覆工と、該トンネル覆工の内面に取り付けられる請求項2乃至5のいずれかに記載の耐火パネルと、からなるトンネルの耐火構造であって、トンネル覆工の内面および耐火パネルの背面間に空気層が形成されていることを特徴とするトンネルの耐火構造。

- トンネルを構成するトンネル覆工と、該トンネル覆工の内面に取り付けられる請求項5記載の耐火パネルと、からなるトンネルの耐火構造であって、トンネル覆工の内面および耐火パネルの背面間に空気層が形成されるとともに、熱可塑性材料からなる筒状体が空気層側に配置されていることを特徴とするトンネルの耐火構造。

- 前記空気層の厚みが20〜100mmであることを特徴とする請求項9または10記載のトンネルの耐火構造。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005061799A JP2005290971A (ja) | 2004-03-08 | 2005-03-07 | トンネル用耐火パネルおよびトンネルの耐火構造 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004064275 | 2004-03-08 | ||

| JP2005061799A JP2005290971A (ja) | 2004-03-08 | 2005-03-07 | トンネル用耐火パネルおよびトンネルの耐火構造 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290971A true JP2005290971A (ja) | 2005-10-20 |

Family

ID=35324210

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005061799A Pending JP2005290971A (ja) | 2004-03-08 | 2005-03-07 | トンネル用耐火パネルおよびトンネルの耐火構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290971A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007262862A (ja) * | 2006-03-30 | 2007-10-11 | Taiheiyo Material Kk | 金属系耐火化粧パネル、該パネルを用いた耐火被覆構造 |

| KR102540985B1 (ko) * | 2021-12-10 | 2023-06-08 | 동의과학대학교 산학협력단 | 전기 이동 장치의 화재를 소화하는 장치 |

-

2005

- 2005-03-07 JP JP2005061799A patent/JP2005290971A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007262862A (ja) * | 2006-03-30 | 2007-10-11 | Taiheiyo Material Kk | 金属系耐火化粧パネル、該パネルを用いた耐火被覆構造 |

| KR102540985B1 (ko) * | 2021-12-10 | 2023-06-08 | 동의과학대학교 산학협력단 | 전기 이동 장치의 화재를 소화하는 장치 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6574930B2 (en) | Passive film protection system for walls | |

| JP5543744B2 (ja) | 防火区画貫通部構造 | |

| JP5427782B2 (ja) | 防火区画貫通部構造およびその施工方法 | |

| NO302082B1 (no) | Brannsikkert platemateriale for paneler, og fremgangsmåte for fremstilling av platematerialet | |

| JP2024161174A (ja) | 排水配管継手 | |

| JP2005290971A (ja) | トンネル用耐火パネルおよびトンネルの耐火構造 | |

| JP5179998B2 (ja) | 鉄骨梁の耐火被覆構造 | |

| JP5918491B2 (ja) | 鉄骨被覆構造 | |

| JP5950680B2 (ja) | 鉄骨の耐火被覆構造 | |

| EP3568538B1 (en) | Smoke barrier system | |

| JP2010059634A (ja) | 耐火間仕切壁の面材接着方法 | |

| WO2021028677A1 (en) | Fire barrier | |

| JP5918578B2 (ja) | 鉄骨の耐火被覆構造およびその施工方法 | |

| JP2002201732A (ja) | 防耐火目地構造および防耐火接続構造 | |

| JP7518650B2 (ja) | 排水システムおよび排水管の乾式埋め戻し施工工法 | |

| JP5135133B2 (ja) | 軒裏天井構造、耐火補強体及び軒裏天井構造の耐火補強方法 | |

| JP3339621B2 (ja) | 防火区画貫通部材 | |

| JP2007056537A (ja) | 排水配管構造および樹脂製排水配管継手 | |

| JP2019217290A (ja) | 防火区画貫通部構造およびその施工方法 | |

| WO2020136736A1 (ja) | 耐火部材 | |

| JP4236196B2 (ja) | 折板屋根用発泡樹脂断熱ボードの施工方法 | |

| JP4938359B2 (ja) | 防火断熱パネル | |

| JP2012237185A (ja) | 防火区画貫通部構造 | |

| JP4421584B2 (ja) | 耐火シール体および耐火シール構造 | |

| GB2421037A (en) | Fire resistant panel |