JP2005290569A - ガラス繊維処理剤、製造方法及びガラスペーパー - Google Patents

ガラス繊維処理剤、製造方法及びガラスペーパー Download PDFInfo

- Publication number

- JP2005290569A JP2005290569A JP2004103044A JP2004103044A JP2005290569A JP 2005290569 A JP2005290569 A JP 2005290569A JP 2004103044 A JP2004103044 A JP 2004103044A JP 2004103044 A JP2004103044 A JP 2004103044A JP 2005290569 A JP2005290569 A JP 2005290569A

- Authority

- JP

- Japan

- Prior art keywords

- group

- polymer

- carboxyl group

- glass fiber

- nitrogen atom

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Polymerisation Methods In General (AREA)

- Graft Or Block Polymers (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Paper (AREA)

Abstract

【課題】 耐溶剤性、耐熱性に優れたガラスペーパーを得るためのガラス繊維処理剤及びその製造方法とガラスペーパーを提供すること。

【解決手段】 カルボキシル基含有重合体[A]が分散する水性媒体中で塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる塩基性窒素原子含有基を含有するエチレン性重合体[B]とカルボキシル基含有重合体[A]とを含有する水分散性粒子[X]、並びに、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を含有することを特徴とするガラス繊維処理剤、その製造方法

【選択図】 なし。

【解決手段】 カルボキシル基含有重合体[A]が分散する水性媒体中で塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる塩基性窒素原子含有基を含有するエチレン性重合体[B]とカルボキシル基含有重合体[A]とを含有する水分散性粒子[X]、並びに、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を含有することを特徴とするガラス繊維処理剤、その製造方法

【選択図】 なし。

Description

本発明は、プリント配線基盤等の電気絶縁積層板の基材、或いは塩化ビニル系床材の基材、屋根材、壁材等の基材として好適なガラスペーパー及びその処理に好適なガラス繊維処理剤及びその製造方法に関する。

従来、湿式製造法におけるプリント配線基板等の電気絶縁積層板用ガラスペーパー、或いは塩化ビニル系床材の基材、屋根材、壁材等の基材として好適なガラスペーパーの接着剤には、アクリル系樹脂(アクリルエマルジョン)、エポキシ系樹脂、フェノール系樹脂、水溶性シリコーン系樹脂等の接着剤を湿潤ウェブに含浸する方法が実施されてきた。

これらの接着剤の中で、樹脂原料が安価であり、且つ溶剤を使用しなくても樹脂を製造できるアクリルエマルジョンは、接着剤として広く利用されている。

しかしながら、アクリルエマルジョンを用いて製造されたガラスペーパーは、耐溶剤性、耐熱性等に劣るという問題があった。電気絶縁積層板用ガラスペーパーの場合、耐溶剤性が劣ると、ガラスペーパーに樹脂を含浸してプリプレグを製造する工程でガラスペーパーが切断し、耐熱性が劣ればプリプレグを積層し熱プレスする工程でガラスペーパーが切断して積層板製造の生産性を低下させるという問題があった。また、塩化ビニル系床材の基材用ガラスペーパーの場合、耐熱性が劣ると、ガラスペーパーに溶融した塩化ビニルゾルを加工する際の加工性が悪化し、床材の生産性を低下させるという問題がある。さらに、高度な特性が要求される用途にガラスペーパーを使用する場合には、耐溶剤性、耐熱性に加え、耐水性、耐酸性、耐アルカリ性、電気特性等が要求されている。

しかしながら、アクリルエマルジョンを用いて製造されたガラスペーパーは、耐溶剤性、耐熱性等に劣るという問題があった。電気絶縁積層板用ガラスペーパーの場合、耐溶剤性が劣ると、ガラスペーパーに樹脂を含浸してプリプレグを製造する工程でガラスペーパーが切断し、耐熱性が劣ればプリプレグを積層し熱プレスする工程でガラスペーパーが切断して積層板製造の生産性を低下させるという問題があった。また、塩化ビニル系床材の基材用ガラスペーパーの場合、耐熱性が劣ると、ガラスペーパーに溶融した塩化ビニルゾルを加工する際の加工性が悪化し、床材の生産性を低下させるという問題がある。さらに、高度な特性が要求される用途にガラスペーパーを使用する場合には、耐溶剤性、耐熱性に加え、耐水性、耐酸性、耐アルカリ性、電気特性等が要求されている。

これらの欠点を改良するために、アクリルポリマーを架橋させて3次元化し、耐溶剤性、耐熱性を向上させる方法として、(1)アクリルエマルジョンを自己架橋型とする方法、(2)アクリルエマルジョンに架橋剤を配合する方法が挙げられる。一方、アクリルポリマーとガラス繊維の接着性を向上して耐溶剤性を向上させる方法として、(3)アクリルエマルジョンにシランカップリング剤等のガラス繊維との接着力を向上させる添加剤を配合する方法が挙げられる。

しかしながら、前記方法(1)または(2)では、耐溶剤性、耐熱性がまだ不十分であった。また、前記方法(1)または(2)に、方法(3)のシランカップリング剤等のガラス繊維との接着力を向上させる添加剤を併用する方法や、方法(3)のシランカップリング剤を、方法(2)の架橋剤として利用する方法が提案されている(例えば、特許文献1参照)。しかし、この技術によれば、耐水性、耐溶剤性、力学的強度に優れているものの、耐熱性という点がまだ不十分であり、実用上問題があった。

従って、本発明の目的は、耐溶剤性、耐熱性に優れたガラスペーパーを得るためのガラス繊維処理剤及びその製造方法とガラスペーパーを提供することである。

本発明者等は上記の課題を解決すべく、鋭意検討の結果、カルボキシル基含有重合体[A]が存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られるエチレン性重合体[B]から構成される水分散性粒子[X]と加水分解性シリル基もしくはシラノール基を含有する化合物[Y]とを含有するガラス繊維処理剤がガラスペーパーの繊維間の接着剤として、耐溶剤性、耐熱性に優れることと、前記ガラス繊維処理剤の製造方法が新規な製造方法であることを見出した。

即ち、本発明は、カルボキシル基含有重合体[A]が分散する水性媒体中で塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる塩基性窒素原子含有基を含有するエチレン性重合体[B]とカルボキシル基含有重合体[A]とを含有する水分散性粒子[X]、並びに、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を含有することを特徴とするガラス繊維処理剤を提供する。

また、カルボキシル基含有重合体[A]が存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加することを特徴とするガラス繊維処理剤の製造方法をも提供する。

本発明によれば、耐溶剤性、耐熱性に優れたガラスペーパーと、これに用いるガラス繊維処理剤を提供できる。

本発明における水分散性粒子[X]は、重合体[A]およびエチレン性重合体[B]の2種の重合体から構成されている。即ち、性分散体粒子[X]の水性分散液において、重合体[A]は、カルボキシル基含有重合体[A]から成り、カルボキシル基含有重合体[A]中のカルボキシル基は、水分散性粒子[X]を水性媒体中で安定に分散させるために使用するものである。

また、カルボキシル基含有重合体[A]中のカルボキシル基は、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との架橋性反応基として、或いは、該化合物[Y]とエチレン性重合体[B]中の塩基性窒素原子含有基との反応を促進する官能基として使用される。

カルボキシル基含有重合体[A]中のカルボキシル基の含有量は、特に制限を受けるものではないが、水分散性粒子[X]を水性媒体中で安定に分散させるためには酸価で10以上であることが好ましい。

一方、得られるガラスペーパーの耐水性や耐アルカリ性の面からカルボキシル基含有重合体[A]に親水性を付与しているカルボキシル基をできるだけ少量に抑制することが好ましく、カルボキシル基含有重合体[A]のカルボキシル基の含有量を酸価で200以下とすることが好ましい。よって、これらのバランスから酸価は10〜200であることが好ましい。

また、水分散性粒子[X]は、上述の通りカルボキシル基含有重合体[A]で分散安定化された粒子である。水分散性粒子[X]全体の酸価としては、粒子の分散安定性や得られるガラスペーパーの耐水性や耐アルカリ性の面から、酸価が5〜70の範囲であることが好ましい。

ここで、酸価とは、カルボキシル基含有重合体[A]または水分散性粒子[X]に含まれるカルボキシル基の量を表す数値で、カルボキシル基含有重合体[A]または水分散性粒子[X]1g中に含まれる遊離カルボキシル基を中和するために要する水酸化カリウムのmg数であり、測定は後述する実施例にて示される条件で実施される。

カルボキシル基含有重合体[A]の分子量は、特に制限を受けるものではないが、親水性成分として低分子量の物質が残留することによるガラスペーパーの耐水性や耐アルカリ性の悪化を防止するという点から、重量平均分子量で100,000以上であることが好ましい。

ここで重量平均分子量とは、カルボキシル基含有重合体[A]を構成するポリマーを溶媒(テトラヒドロフラン)に溶解してゲル・パーミエーション・クロマトグラフ(GPC法)で測定することにより行われるポリスチレン換算での重量平均分子量を示し、測定は後記の実施例にて示される条件で実施される。

カルボキシル基含有重合体[A]の重量平均分子量は、100,000以上であることが好ましく、また、分子量を高くするためにカルボキシル基含有重合体[A]を三次元に架橋せしめてもよい。この場合は、カルボキシル基含有重合体[A]のアセトン不溶解分で表されるゲル分率が95重量%以下にすることが好ましく、ゲル分率が0重量%(アセトン不溶解分が0重量%)であってもよいが、とくに、5〜95重量%であることが好ましい。

即ち、カルボキシル基含有重合体[A]のゲル分率が95重量%以下にすることにより、後述する単量体成分(b)重合時の安定性が向上し、また、得られるガラス繊維処理剤の造膜性が向上してガラスペーパーの強度も良好なものとなる。即ち、本発明におけるカルボキシル基含有重合体[A]のゲル分率とは、カルボキシル基含有重合体[A]を構成するポリマーがどの程度架橋結合に関与しているかということを示す指標となるものであり、これは上記ポリマーの溶剤不溶分(重量%)を測定することにより表される。

具体的には、カルボキシル基含有重合体[A]またはカルボキシル基含有重合体[A]を含む水性分散液からポリマーの皮膜を形成し、これをアセトンに浸漬して架橋結合に関与しないポリマーを溶出させ、残存するアセトン不溶解分を測定することにより行われ、測定方法は後記の実施例にて示される条件で実施する方法が挙げられる。

カルボキシル基含有重合体[A]は、特定されるものではないが、例えばアクリル系重合体、ブタジエン系重合体等のエチレン性不飽和単量体の付加重合体(以下、「エチレン性重合体」と略記する)、尿素並びにウレタン結合を有する重合体を含むウレタン重合体、ポリエステル重合体等が挙げられ、これら種々の重合体の混合物、例えばアクリル重合体/ウレタン重合体の混合物や、種々の重合体のグラフト化(ブロック化)物、例えば不飽和ポリエステル重合体にアクリル重合体をグラフト化した物等も使用できる。

特に、カルボキシル基含有重合体[A]は、前述の如く酸価、分子量の調整や後述する塩基性窒素原子含有基と架橋性を有する反応基の導入等を考慮して設計する場合、設計が容易で後述する方法により簡単に製造することができるという利点から、エチレン性重合体であることが好ましい。

更に、カルボキシル基含有重合体[A]は、エチレン性重合体であることが前述の理由から好ましいが、特に、水性媒体中でカルボキシル基を含有するエチレン性不飽和単量体(a−1)を必須の成分とする単量体成分(a)を一括して仕込み重合したエチレン性重合体[A]であると、ガラスペーパーの耐熱性が著しく向上するため好ましい。

カルボキシル基含有重合体[A]は、カルボキシル基の他、更に、後述するB相を構成するエチレン性重合体[B]中の塩基性窒素原子含有基と反応性を有する基を含有していると、重合体[A]とエチレン性重合体[B]が該反応性基によって結び付き、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]で硬化した際のガラス繊維処理剤硬化物に残留する非架橋ポリマーの量を減じることができ、その結果、ガラスペーパーの耐水性等の諸物性、特に耐溶剤性と耐熱性が向上するため好ましい。

カルボキシル基含有重合体[A]は、カルボキシル基の他、更に、後述するB相を構成するエチレン性重合体[B]中の塩基性窒素原子含有基と反応性を有する基を含有していると、重合体[A]とエチレン性重合体[B]が該反応性基によって結び付き、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]で硬化した際のガラス繊維処理剤硬化物に残留する非架橋ポリマーの量を減じることができ、その結果、ガラスペーパーの耐水性等の諸物性、特に耐溶剤性と耐熱性が向上するため好ましい。

この様なカルボキシル基含有重合体[A]中の塩基性窒素原子含有基と反応性を有する基は特に制限されるものではないが、エポキシ基であることが、得られる硬化物の耐溶剤性が著しく向上するため好ましい。

上述したカルボキシル基含有重合体[A]中の塩基性窒素原子含有基と反応性を有する基と、エチレン性重合体[B]中の塩基性窒素原子含有基は、硬化性重合体水性分散液製造時に反応して水分散性粒子[X]内で架橋していてもよいが、ガラス繊維処理剤の造膜性、耐水性、耐溶剤性、力学的強度等の諸物性の点から、硬化前の重合体粒子においては未架橋のまま残存していることが好ましく、ガラス繊維処理剤加工時、或いは加工後に反応性官能基を反応させることにより、架橋皮膜を形成するとガラスペーパーの諸物性が著しく向上するため好ましい。

ガラス繊維処理剤としては、ガラス繊維に加工する温度条件(乾燥条件)により、ポリマー粒子が融着して造膜することが必要であり、カルボキシル基含有重合体[A]のガラス転移温度(Tg)は、10〜80℃の範囲であることが好ましい。

次に、塩基性窒素原子含有基を含有するエチレン性重合体[B]は、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との架橋性反応基として塩基性窒素原子含有基を有するものである。

次に、塩基性窒素原子含有基を含有するエチレン性重合体[B]は、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との架橋性反応基として塩基性窒素原子含有基を有するものである。

また、塩基性窒素原子含有基を含有するエチレン性重合体[B]は、カルボキシル基含有重合体[A]の存在下に、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括して仕込み重合して得られた重合体であることが、ガラスペーパーの耐熱性が著しく向上するため好ましい。

さらに、エチレン性重合体[B]中の塩基性窒素原子含有基が三級アミノ基である場合、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との反応性が高く、ガラス繊維処理剤硬化物の架橋密度を高めることができ、耐水性、力学的強度等の諸物性を向上させ、特に耐溶剤性、耐熱性が著しく向上できるため好ましい。

さらに、エチレン性重合体[B]中の塩基性窒素原子含有基が三級アミノ基である場合、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との反応性が高く、ガラス繊維処理剤硬化物の架橋密度を高めることができ、耐水性、力学的強度等の諸物性を向上させ、特に耐溶剤性、耐熱性が著しく向上できるため好ましい。

エチレン性重合体[B]中の塩基性窒素原子含有基の含有量は、特に制限を受けるものではないが、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との硬化性の点から、該エチレン性重合体[B]1g中に塩基性窒素原子含有基を0.05mmol以上含有することが好ましい。また、エチレン性重合体[B]中の塩基性窒素原子含有基の含有量は、水分散性粒子[X]の分散安定性や得られるガラス繊維処理剤硬化物の耐水性等の面から、該エチレン性重合体[B]1g中に2.0mmol以下とすることが好ましい。よって、これらのバランスからエチレン性重合体[B]1g中に0.05〜2.0mmolであることが好ましい。

また、水分散性粒子[X]全体での塩基性窒素原子含有基の含有量は、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との硬化性や水分散性粒子[X]の分散安定性、得られるガラス繊維処理剤硬化物の耐水性等の面から、水分散性粒子[X]1g中に含まれる塩基性窒素原子含有基が0.05〜0.7mmolの範囲であることが好ましい。

エチレン性重合体[B]の分子量は、特に制限を受けるものではないが、得られるガラス繊維処理剤硬化物の耐水性、耐溶剤性、力学的強度等の諸物性の点から、重量平均分子量が100,000以上であることが好ましい。特に、重量平均分子量が100,000以上である場合、ガラスペーパーの耐熱性が向上するため好ましい。

また、得られるガラス繊維処理剤硬化物の耐水性等の諸物性の面から、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で6/4〜1/100であることが好ましい。更に具体的には、耐水性、耐アルカリ性に優れる点から、[A]/[B]=1/1〜1/100であることが好ましい。

また、得られるガラス繊維処理剤硬化物の耐水性等の諸物性の面から、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で6/4〜1/100であることが好ましい。更に具体的には、耐水性、耐アルカリ性に優れる点から、[A]/[B]=1/1〜1/100であることが好ましい。

一方、ガラス繊維処理剤としての貯蔵安定性の面からは、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で1/1〜1/9であることが好ましい。すなわち、[A]1重量部に対する[B]の固形分比での割合を9重量部以下とすることにより、ガラス繊維処理剤としての貯蔵安定性が著しく向上するため好ましい。

すなわち、ガラス繊維処理剤硬化物の諸物性と、ガラス繊維処理剤としての貯蔵安定性のバランスから、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で、1/1〜1/9の範囲であることが最も好ましい。

ガラス繊維処理剤中に分散する水分散性粒子[X]は、特にその相構造が特定されるものではないが、通常、塩基性窒素原子含有基を含有するエチレン性重合体[B]をコア、カルボキシル基含有重合体[A]をシェルとするいわゆるコア−シェル構造、或いは、重合体[A]が水性媒体中に溶解乃至は非粒子化状で分散しており、重合体[B]が前記重合体[A]をマトリックスとして粒子状に分散している状態等が挙げられる。これら何れの分散状態においても重合体[A]のカルボキシル基が重合体粒子を分散安定化させているものである。

また、上記の構成のうち、重合体[A]と重合体[B]がそれぞれ同芯のいわゆるコア−シェル構造を形成し、重合体[A]が粒子外側に位置する構成が、粒子の分散安定性が良好となることから好ましい。

本発明のガラス繊維処理剤は、分散液中の水分散性粒子[X]がカルボキシル基によって分散安定化されている為、該カルボキシル基は後述する塩基性物質で中和されていることが水分散性粒子[X]の分散安定性の点から好ましく、従って、ガラス繊維処理剤のpHは、7以上であることが好ましい。一方、ガラス繊維処理剤の硬化性や貯蔵安定性の点から、ガラス繊維処理剤のpHは12以下であることが好ましく、よって、分散性、硬化性並びに貯蔵安定性の点からpHは7〜12であることが好ましい。

ガラス繊維処理剤中に分散する水分散性粒子[X]の粒子径は、特に制限されるものではないが、数平均粒子径が10〜1000nmであることが、ガラス繊維処理剤のガラス繊維に対する浸透性や造膜性の点から好ましい。

本発明のガラス繊維処理剤は、水分散性粒子[X]と1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を構成成分として含むが、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]、水分散性粒子[X]の架橋性反応基(塩基性窒素原子含有基および/またはカルボキシル基)と反応し、ガラス繊維処理剤を硬化させるために使用し、耐水性、耐溶剤性、力学的強度等の諸物性を向上させる。

また、同時に本発明の1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]は、ガラス繊維処理剤中のポリマーとガラス繊維とを化学的に結びつけてガラスペーパーの強度や耐久性を著しく向上させることを目的として使用される。

1分子中にそれぞれ、エポキシ基と加水分解性シリル基もしくはシラノール基とを併有する化合物[Y]としては、これらの両種の反応性基を併有するエチレン性重合体や、エポキシ基を有するシランカップリング剤、あるいはエポキシ基を有するシリコーン樹脂などが特に代表的なものとして挙げられる。

ここにおいて、斯かる加水分解性シリル基とは、例えば、アルコキシ基、置換アルコキシ基、フェノキシ基、ハロゲン原子、イソプロペニルオキシ基、アシロキシ基またはイミノオキシなどが結合した珪素原子を含む原子団であって、容易に加水分解されて、シラノール基を生成するものを指称するが、それらのうちでも特に代表的なものとして、例えば、アルコキシシリル基、フェノキシシリル基、ハロシリル基、イソプロペニルオキシシリル基、アシロキシシリル基またはイミノオキシシリル基などが挙げられる。

これらのエポキシ基と加水分解性シリル基もしくはシラノール基を併有するエチレン性重合体を調製するには、種々の各種の方法がいずれも適用できるが、推奨し得る方法としては、(1)各種の加水分解性シリル基含有重合性単量体類と、各種のエポキシ基含有重合性単量体類とを、溶液ラジカル共重合せしめる方法、(2)前記した如き、加水分解性シリル基含有重合性単量体類と、各種のエポキシ基含有重合性単量体類と、これらと共重合可能なるその他の重合性単量体とを溶液ラジカル共重合せしめる方法、(3)γ−メルカプトプロピルトリメトキシシラン、γ−メルカプトプロピルトリエトキシシラン、γ−メルカプトプロピルメチルジメトキシシランまたはγ−メルカプトプロピルトリイソプロペニルオキシシランの如き、加水分解性シリル基を含有する各種の連鎖移動剤の存在下に、前掲した如き、各種のエポキシ基含有重合性単量体類を必須の単量体成分とする単量体混合物を、溶液ラジカル(共)重合せしめるか、あるいは、(4)前記(1)もしくは(2)の方法と前記(3)の方法を組み合わせた方法等の種々の方法が挙げられる。

また、前記したエポキシ基含有シランカップリング剤として特に代表的なものとして、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルメチルジエトキシシランもしくはγ−グリシドキシプロピルトリイソプロペニルオキシシランの如き、各種のエポキシシラン化合物;γ−イソシアネ−トプロピルトリイソプロペニルオキシシランもしくはγ−イソシアネ−トプロピルトリメトキシシランの如き、各種のイソシアネートシラン化合物と、グリシド−ルとの付加物;またはγ−アミノプロピルトリメトキシシランの如き、各種のアミノシラン化合物と、ジエポキシ化合物との付加物;あるいは、前掲の如き各種のエポキシシラン化合物を部分加水分解縮合せしめて得られる一分子中に2個以上のエポキシ基と加水分解性シリル基とを併有する化合物等が挙げれる。

更に、エポキシ基を有するシリコーン樹脂の代表的なものとしては、環状のテトラシロキサンであって、下記の式[I]で表されるような化合物が挙げられる。

但し、式[I]において、Glyは3−グリシドキシプロピル基を表すものとする。

ガラス繊維処理剤中の1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の量は、特に制限されるものではないが、ガラス繊維処理剤の硬化性、硬化後の性能と、ガラス繊維処理剤の貯蔵安定性の面から、水分散性粒子[X]中に含まれる塩基性窒素原子含有基1モルに対して、0.3〜3.0モルの範囲で使用することが好ましい。

更に、本発明のガラス繊維処理剤には、必要に応じて硬化触媒を併用することが、より一層の硬化性を向上することができる点から好ましい。

斯かる触媒として特に代表的なものとして、例えば、水酸化リチウム、水酸化ナトリウム、水酸カリウム、ナトリウムメチラート等の各種の塩基性化合物類;テトライソプロピルチタネート、テトラ−n−ブチルチタネート、オクチル酸錫、オクチル酸鉛、オクチル酸コバルト、オクチル酸亜鉛、オクチル酸カルシウム、ナフテン酸亜鉛、ナフテン酸コバルト、ジ−n−ブチル錫ジアセテート、ジ−n−ブチル錫ジオクトエート、ジ−n−ブチル錫ジラウレート、ジ−n−ブチル錫マレエート等の各種の含金属化合物類;p−トルエンスルホン酸、トリクロル酢酸、燐酸、モノアルキル燐酸、ジアルキル燐酸、モノアルキル亜燐酸、ジアルキル亜燐酸等の各種の酸性化合物などが挙げられる。

また、本発明のガラス繊維処理剤は、後述する製造方法により、乳化剤及び分散安定剤の使用量を極めて少なくして、或いは全く用いなくとも製造できるため、当該ガラス繊維処理剤中の乳化剤及び分散安定剤の存在量は極めて少なくでき、具体的には、ガラス繊維処理剤の固形分に対して1重量%以下であることが、ガラス繊維処理剤硬化物の耐水性等の点から好ましい。

ガラス繊維処理剤中の1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の量は、特に制限されるものではないが、ガラス繊維処理剤の硬化性、硬化後の性能と、ガラス繊維処理剤の貯蔵安定性の面から、水分散性粒子[X]中に含まれる塩基性窒素原子含有基1モルに対して、0.3〜3.0モルの範囲で使用することが好ましい。

更に、本発明のガラス繊維処理剤には、必要に応じて硬化触媒を併用することが、より一層の硬化性を向上することができる点から好ましい。

斯かる触媒として特に代表的なものとして、例えば、水酸化リチウム、水酸化ナトリウム、水酸カリウム、ナトリウムメチラート等の各種の塩基性化合物類;テトライソプロピルチタネート、テトラ−n−ブチルチタネート、オクチル酸錫、オクチル酸鉛、オクチル酸コバルト、オクチル酸亜鉛、オクチル酸カルシウム、ナフテン酸亜鉛、ナフテン酸コバルト、ジ−n−ブチル錫ジアセテート、ジ−n−ブチル錫ジオクトエート、ジ−n−ブチル錫ジラウレート、ジ−n−ブチル錫マレエート等の各種の含金属化合物類;p−トルエンスルホン酸、トリクロル酢酸、燐酸、モノアルキル燐酸、ジアルキル燐酸、モノアルキル亜燐酸、ジアルキル亜燐酸等の各種の酸性化合物などが挙げられる。

また、本発明のガラス繊維処理剤は、後述する製造方法により、乳化剤及び分散安定剤の使用量を極めて少なくして、或いは全く用いなくとも製造できるため、当該ガラス繊維処理剤中の乳化剤及び分散安定剤の存在量は極めて少なくでき、具体的には、ガラス繊維処理剤の固形分に対して1重量%以下であることが、ガラス繊維処理剤硬化物の耐水性等の点から好ましい。

特に、電気特性が要求されるプリント配線基板等の電気絶縁積層板用のガラスペーパーに本発明のガラス繊維処理剤を使用する場合、乳化剤及び分散安定剤の使用量をガラス繊維処理剤の固形分に対して1重量%以下とすると、電気絶縁性に優れるため好ましい。

次に、本発明のガラス繊維処理剤の製造方法について述べる。本発明のガラス繊維処理剤の製造方法は、例えば、(1)カルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加する方法、(2)カルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の存在下に塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を一括で仕込んで重合する方法、(3)1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の存在下でカルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合する方法、以上の方法が挙げられるが、所望とするガラスペーパーの耐溶剤性、耐熱性、耐水性、耐アルカリ性を発現するためには、カルボキシル基含有重合体[A]の酸価を低く抑制し、分子量を高めること、また、塩基性窒素原子含有基含有エチレン性重合体[B]の分子量を高めることが好ましく、何れの方法においても、カルボキシル基含有重合体[A]の存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合する製造方法が好ましい。

次に、本発明のガラス繊維処理剤の製造方法について述べる。本発明のガラス繊維処理剤の製造方法は、例えば、(1)カルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加する方法、(2)カルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の存在下に塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を一括で仕込んで重合する方法、(3)1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]の存在下でカルボキシル基含有重合体[A]を製造し、これを水性媒体中に溶解、或いは分散させた後に該水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合する方法、以上の方法が挙げられるが、所望とするガラスペーパーの耐溶剤性、耐熱性、耐水性、耐アルカリ性を発現するためには、カルボキシル基含有重合体[A]の酸価を低く抑制し、分子量を高めること、また、塩基性窒素原子含有基含有エチレン性重合体[B]の分子量を高めることが好ましく、何れの方法においても、カルボキシル基含有重合体[A]の存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合する製造方法が好ましい。

また、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を重合する際に、単量体成分(b)を一括で仕込んで重合すると、ガラスペーパーの耐熱性が著しく向上するため好ましい。

また、前述の製造方法のうち、以下に詳述する本発明の製造方法によれば、更に貯蔵安定性を高めることができ、好ましい。即ち、本発明の製造方法は、カルボキシル基含有重合体[A]が存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加することを特徴とするものである。

また、前述の製造方法のうち、以下に詳述する本発明の製造方法によれば、更に貯蔵安定性を高めることができ、好ましい。即ち、本発明の製造方法は、カルボキシル基含有重合体[A]が存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加することを特徴とするものである。

この様な本発明のガラス繊維処理剤の製造方法における水分散性粒子[X]を製造する際のカルボキシル基含有重合体[A]の水性媒体中での性状は、特に限定されず、カルボキシル基含有重合体[A]が水性媒体に完全に溶解している場合や、水性媒体に半可溶化している場合、或いは水性媒体中に粒子として分散している場合等が挙げられるが、前述の如く耐水性等の諸物性を向上させるためには、カルボキシル基含有重合体[A]の酸価をできる限り低く抑制し、且つ、分子量を高めること、具体的には重量平均分子量を100,000以上とすることが好ましく、このような特性のカルボキシル基含有重合体[A]を水性媒体中で安定に存在させるには、カルボキシル基含有重合体[A]は水性媒体中に粒子として分散していることが好ましい。

水性媒体中に粒子として分散するカルボキシル基含有重合体[A]の粒子径は、特に制限を受けるものではないが、後述する単量体成分(b)重合時の安定性や、最終的に得られる皮膜の造膜性等の点から、数平均粒子径が10〜1000nmの範囲であることが好ましい。

カルボキシル基含有重合体[A]の製造方法は、使用する重合体の種類によって異なり特に限定されるものではないが、例えば、エチレン性不飽和単量体のフリーラジカル重合により製造する方法や、非フリーラジカル付加重合または重縮合によっても製造できる。

これらの中でも特に、エチレン性不飽和単量体を原料とするフリーラジカル重合により製造する方法が、得られるカルボキシル基含有重合体[A]の酸価、分子量、ゲル分率の調整が容易であり、また、カルボキシル基含有重合体[A]と単量体成分(b)及びカルボキシル基含有重合体[A]の存在下に水性媒体中で行う単量体成分(b)の重合により生成するポリマーとの相溶性が良く、水性媒体中で行う単量体成分(b)重合時の安定性が向上する面から好ましい。更に、エチレン性不飽和単量体を原料とする製造方法の場合、カルボキシル基含有重合体[A]に、後述するカルボキシル基以外の反応性官能基を導入することが容易である点からも好ましい。

これらの中でも特に、エチレン性不飽和単量体を原料とするフリーラジカル重合により製造する方法が、得られるカルボキシル基含有重合体[A]の酸価、分子量、ゲル分率の調整が容易であり、また、カルボキシル基含有重合体[A]と単量体成分(b)及びカルボキシル基含有重合体[A]の存在下に水性媒体中で行う単量体成分(b)の重合により生成するポリマーとの相溶性が良く、水性媒体中で行う単量体成分(b)重合時の安定性が向上する面から好ましい。更に、エチレン性不飽和単量体を原料とする製造方法の場合、カルボキシル基含有重合体[A]に、後述するカルボキシル基以外の反応性官能基を導入することが容易である点からも好ましい。

カルボキシル基含有重合体[A]をフリーラジカル重合で製造する方法としては、特定されるものではないが、カルボキシル基含有エチレン性不飽和単量体成分(a−1)を必須の成分とする単量体成分(a)を、その性状に応じて懸濁重合、乳化重合、塊状重合、溶液重合いずれの方法でも製造することができるが、特に、カルボキシル基含有重合体[A]の重量平均分子量を100,000以上にすることが容易である点から、水性媒体中で行う懸濁重合または乳化重合で実施することが好ましい。また、カルボキシル基含有重合体[A]を水性媒体中で製造した場合、カルボキシル基含有重合体[A]を水性媒体中に分散させる工程が省略でき、カルボキシル基含有重合体[A]の製造工程と単量体成分(b)の重合工程を連続して行えるので製造工程を簡素化できる点からも好ましい。

更に、カルボキシル基含有重合体[A]を水性媒体中で製造する際、水性媒体中にカルボキシル基含有エチレン性不飽和単量体成分(a−1)を必須の成分とする単量体成分(a)を一括して仕込んで重合すると、ガラスペーパーの耐熱性が著しく向上するため好ましい。

カルボキシル基含有重合体[A]をフリーラジカル重合で製造する際に用いる単量体成分(a)は、カルボキシル基含有エチレン性不飽和単量体(a−1)を必須の成分とするが、カルボキシル基含有エチレン性不飽和単量体(a−1)としては、分子内にカルボキシル基とエチレン性不飽和基を有するものであれば特に限定されず、例えば(メタ)アクリル酸、クロトン酸、イタコン酸、マレイン酸、フマル酸、β−(メタ)アクリロイルオキシエチルハイドロゲンサクシネート、β−(メタ)アクリロイルオキシエチルハイドロゲンフタレート、もしくはこれらの半エステルまたはこれらの塩等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

単量体成分(a)としては、上記カルボキシル基含有エチレン性不飽和単量体(a−1)の他、その他のエチレン性不飽和単量体を併用し重合させることにより酸価を前述の好ましい範囲(酸価30〜300)に調整したカルボキシル基含有重合体[A]を得ることができる。

単量体成分(a)としては、上記カルボキシル基含有エチレン性不飽和単量体(a−1)の他、その他のエチレン性不飽和単量体を併用し重合させることにより酸価を前述の好ましい範囲(酸価30〜300)に調整したカルボキシル基含有重合体[A]を得ることができる。

ここで、その他のエチレン性飽和単量体としては、エチレン性不飽和単量体(a−1)と共重合性のあるものであれば特に限定されず、例えばメチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、i−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、フェニル(メタ)アクリレート、ベンジル(メタ)アクリレート等の(メタ)アクリル酸エステル類;2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−ペンタフルオロプロピル(メタ)アクリレート、パーフルオロシクロヘキシル(メタ)アクリレート、2,2,3,3,−テトラフルオロプロピル(メタ)アクリレート、β−(パーフルオロオクチル)エチル(メタ)アクリレート等のフッ素含有ビニル単量体;酢酸ビニル、プロピオン酸ビニル、ビニルブチラート、バーサチック酸ビニル等のビニルエステル類;メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、アミルビニルエーテル、ヘキシルビニルエーテル等のビニルエーテル類;(メタ)アクリロニトリル等の不飽和カルボン酸のニトリル類;スチレン、α−メチルスチレン、ビニルトルエン、ビニルアニソール、α−ハロスチレン、ビニルナフタリン、ジビニルスチレン等の芳香族環を有するビニル化合物;イソプレン、クロロプレン、ブタジエン、エチレン、テトラフルオロエチレン、フッ化ビニリデン、N−ビニルピロリドン等が挙げられ、これらの1種または2種以上の混合物を使用することができる。これらのなかでも特に重合が容易であり、得られる塗膜の耐水性に代表される物性に優れる点から(メタ)アクリル酸エステル類が好ましい。

また、必要に応じてその他のエチレン性不飽和単量体として、カルボキシル基以外の反応性官能基を含有するエチレン性不飽和単量体を併用することも可能であり、この様なエチレン性不飽和単量体としては、特に限定されるものではないが、例えば、グリシジル(メタ)アクリレート、アリルグリシジルエーテル、4−ビニルシクロヘキサンモノエポキサイド等のエポキシ基含有重合性単量体;2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、グリセロールモノ(メタ)アクリレート等の水酸基含有重合性単量体;(メタ)アクリルアミド、N−モノアルキル(メタ)アクリルアミド、N,N−ジアルキル(メタ)アクリルアミド等のアミド基含有重合性単量体;N−メチロール(メタ)アクリルアミド、N−イソプロポキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N−イソブトキシメチル(メタ)アクリルアミド等のメチロールアミド基及びそのアルコキシ化物含有重合性単量体;ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルメチルジメトキシシラン等の加水分解性シリル基もしくはシラノール基含有重合性単量体;2−アジリジニルエチル(メタ)アクリレート等のアジリジニル基含有重合性単量体;(メタ)アクリロイルイソシアナート、(メタ)アクリロイルイソシアナートエチルのフェノール付加物等のイソシアナート基及び/またはブロック化イソシアナート基含有重合性単量体;2−イソプロペニル−2−オキサゾリン、2−ビニル−2−オキサゾリン、2−オキサゾジニルエチル(メタ)アクリレート等のオキサゾリン基含有重合性単量体;ジシクロペンテニル(メタ)アクリレート等のシクロペンテニル基含有重合性単量体;アクロレイン、ジアセトン(メタ)アクリルアミド等のカルボニル基含有重合性単量体;アセトアセトキシエチル(メタ)アクリレート等のアセトアセチル基含有重合性単量体等を挙げることができ、これらの1種または2種以上の混合物を使用することができる。

また、本発明においては、単量体成分(a)中のその他のエチレン性不飽和単量体として、上述したカルボキシル基以外の反応性官能基を含有するエチレン性単量体の内、塩基性窒素原子含有基と反応性を有する基を含有するエチレン性不飽和単量体を、エチレン性不飽和単量体(a−2)として併用して重合することにより、前述の塩基性窒素原子含有基を含有するエチレン性重合体[B]と架橋させることができ、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]で硬化した際のガラス繊維処理剤硬化物に残留する非架橋ポリマーの量を減少でき、耐溶剤性、耐水性等の諸物性を向上させることができるため好ましい。

即ち、単量体(a−2)を併用することにより、該単量体中の反応性官能基と、エチレン性重合体[B]中の塩基性窒素原子含有基とが架橋反応し、これによって、水分散性粒子[X]、および加水分解性シリル基もしくはシラノール基を含有する化合物[Y]で硬化させた硬化物の架橋密度が高まり、硬化物の耐水性等の諸物性、特に耐溶剤性が向上する。

また、単量体(a−2)の反応性官能基がカルボキシル基と反応性を有するものである場合や、単量体(a−2)の反応性官能基が自己反応する場合は、カルボキシル基含有重合体[A]の分子量を増大させ、耐水性等の諸物性を向上させる効果があるが、前述の如くカルボキシル基含有重合体[A]のゲル分率が95重量%以下となる条件(反応性官能基の種類、量の選択、カルボキシル基含有重合体[A]重合時の反応温度、重合時の系のpH等を調節する)で使用することが好ましい。

このような、塩基性窒素原子含有基と反応性を有する基を含有するエチレン性不飽和単量体(a−2)としては、特に限定されるものではないが、上掲した各化合物の内、例えば、グリシジル(メタ)アクリレート、(β−メチル)グリシジル(メタ)アクリレート、3,4−エポキシシクロヘキシル(メタ)アクリレート、アリルグリシジルエーテル、3,4−エポキシビニルシクロヘキサン、ジ(β−メチル)グリシジルマレート、ジ(β−メチル)グリシジルフマレート等のエポキシ基含有重合性単量体;(メタ)アクリロイルイソシアナート、(メタ)アクリロイルイソシアナートエチルのフェノール付加物等のイソシアナート基及び/またはブロック化イソシアナート基含有重合性単量体;アセトアセトキシエチル(メタ)アクリレート等のアセトアセチル基含有重合性単量体等が挙げられる。エチレン性不飽和単量体(a−2)としてはこれらの単量体の1種または2種以上の混合物として使用することができる。

これらの中でも後述するエチレン性重合体[B]中の塩基性窒素原子含有基との反応性に著しく優れ、硬化物の耐水性及び耐溶剤性がより向上する点から、特に、グリシジル(メタ)アクリレート、(β−メチル)グリシジル(メタ)アクリレート、3,4−エポキシシクロヘキシル(メタ)アクリレート、アリルグリシジルエーテル、3,4−エポキシビニルシクロヘキサン、ジ(β−メチル)グリシジルマレート、ジ(β−メチル)グリシジルフマレート等のエポキシ基含有重合性単量体を使用することが好ましい。

更に、必要に応じてその他のエチレン性不飽和単量体として、上記した種々の単量体の他、カルボキシル基含有重合体[A]を架橋せしめて分子量を高くすることを目的に、エチレン性不飽和基を2つ以上持つ多官能性エチレン性不飽和単量体を併用することも好ましい。但し、この場合、前述の如くゲル分率が95重量%越えない範囲で使用することが好ましい。この多官能性エチレン性不飽和単量体としては、例えば、エチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、アリル(メタ)アクリレート、ジアリルフタレート、ジビニルベンゼン等が挙げられる。

更に、必要に応じてその他のエチレン性不飽和単量体として、上記した種々の単量体の他、カルボキシル基含有重合体[A]を架橋せしめて分子量を高くすることを目的に、エチレン性不飽和基を2つ以上持つ多官能性エチレン性不飽和単量体を併用することも好ましい。但し、この場合、前述の如くゲル分率が95重量%越えない範囲で使用することが好ましい。この多官能性エチレン性不飽和単量体としては、例えば、エチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、アリル(メタ)アクリレート、ジアリルフタレート、ジビニルベンゼン等が挙げられる。

その他のエチレン性不飽和単量体としては上述した単量体の1種または2種以上の混合物として使用することができる。

また、その他のエチレン性不飽和単量体として、乳化重合時の安定性、水分散性粒子[X]の水性分散液の貯蔵安定性を向上させることを目的として、得られる皮膜の耐水性を低下しない範囲で、スルホン酸基及び/またはサルフェート基(及び/またはその塩)を含有するエチレン性不飽和単量体、リン酸エステル基含有エチレン性不飽和単量体や、非イオン性親水性基含有エチレン性不飽和単量体等を併用することができる。

具体的には例えば、スルホン酸基及び/またはサルフェート基(及び/またはその塩)を含有するエチレン性不飽和単量体として、ビニルスルホン酸、スチレンスルホン酸等のビニルスルホン酸類またはその塩、アリルスルホン酸、2−メチルアリルスルホン酸等のアリル基含有スルホン酸類またはその塩、(メタ)アクリル酸2−スルホエチル、(メタ)アクリル酸2−スルホプロピル等の(メタ)アクリレート基含有スルホン酸類またはその塩、(メタ)アクリルアミド−t−ブチルスルホン酸等の(メタ)アクリルアミド基含有スルホン酸類またはその塩等が挙げられ、リン酸エステル基含有エチレン性不飽和単量体として、2−ヒドロキシエチル(メタ)アクリロイルホスフェート、非イオン性親水性基含有エチレン性不飽和単量体として、ヒドロキシポリエチレングリコールモノ(メタ)アクリレート、メトキシポリエチレングリコールモノ(メタ)アクリレート、フェノキシポリエチレングリコールモノ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

カルボキシル基含有エチレン性不飽和単量体(a−1)と、その他のエチレン性不飽和単量体との使用割合は、前記の如くカルボキシル基含有重合体[A]の酸価が30〜300となるような割合でカルボキシル基含有エチレン性不飽和単量体(a−1)を使用することが好ましく、且つ、後述する単量体成分(b)及びその生成ポリマー成分との相溶性を考慮して、その種類と量を選択することが好ましい。

具体的には、カルボキシル基含有エチレン性不飽和単量体(a−1)とその他のエチレン性不飽和単量体との使用割合は、重量基準で前者/後者=3/97〜50/50であり、より好ましくは前者/後者=5/95〜30/70であり、この範囲で用いると、単量体成分(b)重合時の安定性と、得られるエマルジョン皮膜の耐水性の点から好ましい。

また、その他のエチレン性不飽和単量体としてエチレン性不飽和単量体(a−2)を使用する場合において、該単量体(a−2)が、カルボキシル基含有エチレン性不飽和単量体(a−1)中のカルボキシル基と反応性を有する場合には、単量体成分(b)重合時の安定性と貯蔵安定性の点から、その使用量はカルボキシル基含有エチレン性不飽和単量体(a−1)1モルに対してエチレン性不飽和単量体(a−2)が0.1〜0.5モルの範囲であることが好ましく、カルボキシル基含有重合体[A]のゲル分率を95重量%以下に調製し易くなる点からも好ましい。

具体的には、カルボキシル基含有エチレン性不飽和単量体(a−1)とその他のエチレン性不飽和単量体との使用割合は、重量基準で前者/後者=3/97〜50/50であり、より好ましくは前者/後者=5/95〜30/70であり、この範囲で用いると、単量体成分(b)重合時の安定性と、得られるエマルジョン皮膜の耐水性の点から好ましい。

また、その他のエチレン性不飽和単量体としてエチレン性不飽和単量体(a−2)を使用する場合において、該単量体(a−2)が、カルボキシル基含有エチレン性不飽和単量体(a−1)中のカルボキシル基と反応性を有する場合には、単量体成分(b)重合時の安定性と貯蔵安定性の点から、その使用量はカルボキシル基含有エチレン性不飽和単量体(a−1)1モルに対してエチレン性不飽和単量体(a−2)が0.1〜0.5モルの範囲であることが好ましく、カルボキシル基含有重合体[A]のゲル分率を95重量%以下に調製し易くなる点からも好ましい。

また、該単量体(a−2)が、カルボキシル基含有エチレン性不飽和単量体(a−1)中のカルボキシル基と反応性を有しない場合には、カルボキシル基含有エチレン性不飽和単量体(a−1)1モルに対してエチレン性不飽和単量体(a−2)が0.1〜2.0モルの範囲で使用することが好ましく、この範囲で用いると、単量体成分(b)重合時の安定性が良好となるため好ましい。

カルボキシル基含有重合体[A]を、単量体成分(a)から水性媒体中で製造する際には、乳化剤やその他の分散安定剤を全く使用せずに重合することができる。また、得られる硬化物の耐水性等を低下させない範囲で必要に応じて、乳化剤及びその他の分散安定剤を使用することも可能である。

乳化剤としては、公知のものほとんどが使用できるが、陰イオン性乳化剤、非イオン性乳化剤が好ましい。例えば、陰イオン性乳化剤としては、高級アルコールの硫酸エステル、アルキルベンゼンスルホン酸塩、ポリオキシエチレンアルキルフェニルスルホン酸塩等が挙げられ、非イオン性乳化剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレン−ポリオキシプロピレンブロック共重合体等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

一般的に反応性乳化剤と称される、重合性不飽和基を分子内に有し、且つ、界面活性能を有する乳化剤を使用することもでき、例えばスルホン酸基及びその塩を有する「ラテムルS−180」、「ラテムルPD−104」(花王(株)製)、「エレミノールJS−2」、「エレミノールRS−30」(三洋化成工業(株)製)、硫酸基及びその塩を有する「アクアロンHS−10」、「アクアロンHS−20」、「アクアロンKH−05、KH−10、KH−20」「(第一工業製薬(株)製)、「アデカリアソープSE−10N」、「アデカリアソープSR−10N、SR−20N」(旭電化工業(株)製)、リン酸基を有する「ニューフロンティアA−229E」(第一工業製薬(株)製)等、非イオン性親水基を有する「ニューフロンティアN−177E」(第一工業製薬(株)製)、「アクアロンRN−10、RN−20、RN−30、RN−50、ER−10、ER−20、ER−30、ER−40」(第一工業製薬(株)製)等が挙げられ、これらの1種または2種以上の混合物が使用できる。

また、乳化剤以外のその他の分散安定剤としては、例えば、ポリビニルアルコール、繊維素エーテル、澱粉、マレイン化ポリブタジエン、マレイン化アルキッド樹脂、ポリアクリル酸(塩)、ポリアクリルアミド、水溶性アクリル樹脂等の合成或いは天然の水溶性高分子物質が挙げられ、これらの1種または2種以上の混合物を使用することができる。

上記乳化剤及び分散安定剤は、重合時の安定性及び貯蔵安定性を向上させる目的で使用されるが、ガラスペーパーの耐水性等の面からその使用量を極力少なくする必要があり、その使用量はカルボキシル基含有重合体[A]の固形分に対して2重量%以下とすることが好ましい。

上記乳化剤及び分散安定剤は、重合時の安定性及び貯蔵安定性を向上させる目的で使用されるが、ガラスペーパーの耐水性等の面からその使用量を極力少なくする必要があり、その使用量はカルボキシル基含有重合体[A]の固形分に対して2重量%以下とすることが好ましい。

カルボキシル基含有重合体[A]を重合する際の水性媒体としては、特に限定されるものではないが、水のみを使用してもよいし、或いは、水と水溶性溶剤の混合溶液として使用してもよい。ここで用いる水溶性溶剤としては、例えば、メチルアルコール、エチルアルコール、イソプロピルアルコール、エチルカルビトール、エチルセロソルブ、ブチルセロソルブ等のアルコール類、N−メチルピロリドン等の極性溶剤が挙げられ、これらの1種または2種以上の混合物が使用できる。水と水溶性溶剤の混合物を使用する場合の水溶性溶剤の使用量は、重合時の安定性の点から任意に選択することができるが、得られる重合体水性分散液の引火の危険性、安全衛生性等の面から水溶性溶剤の使用量は極力少なくすることが好ましい。これらの理由から、なかでも水単独で使用することが好ましい。

カルボキシル基含有重合体[A]を水性媒体中で製造する方法としては、水、カルボキシル基含有エチレン性不飽和単量体(a−1)を必須の成分とする単量体成分(a)、重合触媒、(必要に応じて乳化剤及び分散安定剤)を一括で仕込んで重合する方法や、単量体成分(a)を滴下するモノマー滴下法や、水、単量体成分(a)、乳化剤を予め混合したものを滴下するいわゆるプレエマルジョン法等の方法により製造することができる。

これらの中でも特に、水、カルボキシル基含有エチレン性不飽和単量体(a−1)を必須の成分とする単量体成分(a)、重合触媒、(必要に応じて乳化剤及び分散安定剤)を一括で仕込んで重合する方法が、得られるガラスペーパーの耐熱性を著しく向上させる点から好ましい。

カルボキシル基含有重合体[A]を水性媒体中で製造する方法としては、水、カルボキシル基含有エチレン性不飽和単量体(a−1)を必須の成分とする単量体成分(a)、重合触媒、(必要に応じて乳化剤及び分散安定剤)を一括で仕込んで重合する方法や、単量体成分(a)を滴下するモノマー滴下法や、水、単量体成分(a)、乳化剤を予め混合したものを滴下するいわゆるプレエマルジョン法等の方法により製造することができる。

これらの中でも特に、水、カルボキシル基含有エチレン性不飽和単量体(a−1)を必須の成分とする単量体成分(a)、重合触媒、(必要に応じて乳化剤及び分散安定剤)を一括で仕込んで重合する方法が、得られるガラスペーパーの耐熱性を著しく向上させる点から好ましい。

また、重合の際、親水性溶剤、疎水性溶剤を加えること及び公知の添加剤を加えることも可能であるが、使用量は最終的に得られる硬化物に悪影響を及ぼさない範囲に抑えることが好ましい。

カルボキシル基含有重合体[A]の重合の際に用いる重合開始剤としてはラジカル重合開始剤が用いられる。ラジカル重合開始剤としては、例えば、過硫酸塩類、有機過酸化物類、過酸化水素等が挙げられる。これら過酸化物のみを用いてラジカル重合するか、或いは上記過酸化物に還元剤を併用したレドックス系重合開始剤によっても、得ることができる。

また、さらに重合開始剤として、4,4’−アゾビス(4−シアノ吉草酸)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩等のアゾ系開始剤を使用することもできる。前記重合開始剤の中でも、特に、過硫酸塩類及び/または有機過酸化物類と還元剤とを併用したレドックス系重合開始剤が、低い温度でも乳化重合を円滑に進行させることができ、ガラスペーパーの耐熱性等の諸物性を向上させるため、カルボキシル基含有重合体[A]を高分子量化する場合には、10〜50℃の範囲内の温度から乳化重合を開始することができるため好ましい。

過硫酸塩類として、具体的には、例えば、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウム等が挙げられ、有機過酸化物類として、具体的には、例えば、過酸化ベンゾイル、ラウロイルパーオキサイド、デカノイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルクミルパーオキサイド、ジクミルパーオキサイド等のジアルキルパーオキサイド類、t−ブチルパーオキシラウレート、t−ブチルパーオキシベンゾエート等のパーオキシエステル類、クメンハイドロパーオキサイド、パラメンタンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類等が挙げられる。

また、上記のレドックス重合開始剤系に使用する還元剤としては、例えば、アスコルビン酸及びその塩、エリソルビン酸及びその塩、酒石酸及びその塩、クエン酸及びその塩、ホルムアルデヒドスルホキシラートの金属塩、チオ硫酸ナトリウム、重亜硫酸ナトリウム、塩化第二鉄等が挙げられる。

これらの重合開始剤の使用量は、重合が円滑に進行する量を使用すれば良いが、得られるガラスペーパーの耐水性、耐熱性等の点から、その使用量を極力少なくすることが好ましく、その使用量は単量体成分の重量に対して、0.3重量%以下(還元剤を併用するレドックス系重合開始剤の場合は酸化剤と還元剤の合計量)とすることが好ましい。

また、カルボキシル基含有重合体[A]の分子量を調整する必要がある場合は、カルボキシル基含有重合体[A]を合成する際に分子量調整剤として連鎖移動能を有する化合物、例えばラウリルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、2−メルカプトエタノール、チオグリコール酸オクチル、3−メルカプトプロピオン酸等のメルカプタン類、またはα−メチルスチレン・ダイマー等を添加してもよい。

また、カルボキシル基含有重合体[A]の分子量を調整する必要がある場合は、カルボキシル基含有重合体[A]を合成する際に分子量調整剤として連鎖移動能を有する化合物、例えばラウリルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、2−メルカプトエタノール、チオグリコール酸オクチル、3−メルカプトプロピオン酸等のメルカプタン類、またはα−メチルスチレン・ダイマー等を添加してもよい。

カルボキシル基含有重合体[A]を重合する際の重合温度は、使用する単量体の種類、重合開始剤の種類等によって異なるが、水性媒体中で重合する場合は通常10〜90℃の温度範囲が好ましい。また、前述の如く、ガラスペーパーの耐熱性等の諸物性を向上させるため、カルボキシル基含有重合体[A]を高分子量化する場合には、10〜50℃の範囲内の温度から乳化重合を開始することが好ましい。

カルボキシル基含有重合体[A]のカルボキシル基は、中和せずにそのまま単量体成分(b)の重合に用いてもよいが、単量体成分(b)重合時の安定性の面からカルボキシル基の一部を塩基性物質で中和して使用する方法が好ましい。

カルボキシル基の中和度は、特に限定されないが、重合時の安定性の点から塩基性物質の使用量を重合体[A]中の全カルボキシル基に対して10モル%以上とすることが好ましい。

カルボキシル基の中和度は、特に限定されないが、重合時の安定性の点から塩基性物質の使用量を重合体[A]中の全カルボキシル基に対して10モル%以上とすることが好ましい。

中和剤として使用する塩基性物質としては、通常のものが使用でき、例えば水酸化ナトリウム、水酸化カリウム等のアルカリ金属化合物;水酸化カルシウム、炭酸カルシウム等のアルカリ土類金属化合物;アンモニア;モノメチルアミン、ジメチルアミン、トリメチルアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、モノプロピルアミン、ジメチルプロピルアミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、ジエチレントリアミン等の水溶性有機アミン類等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

ガラスペーパーの耐水性をより向上させたい場合は、常温或いは加熱により飛散する、例えばアンモニア、モノメチルアミン、ジメチルアミン、トリメチルアミン等の低沸点アミン類を使用することが好ましい。

ガラスペーパーの耐水性をより向上させたい場合は、常温或いは加熱により飛散する、例えばアンモニア、モノメチルアミン、ジメチルアミン、トリメチルアミン等の低沸点アミン類を使用することが好ましい。

本発明の製造方法は、以上の様にして得られたカルボキシル基含有重合体[A]の存在する水性媒体中で、 塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して水分散性粒子[X]の水性分散液を得、次いで該水性分散液に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加することを特徴とするものである。

ここで、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)は、該単量体(b−1)の塩基性窒素原子含有基が、硬化時において後述する加水分解性シリル基もしくはシラノール基を含有する化合物[Y]と反応して架橋構造を形成することにより、耐溶剤性、耐熱性、耐水性、力学的強度等の優れた性能を発現させることができるものである。

塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)としては、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]のエポキシ基と反応し得るものであれば特に限定されず、例えば、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジエチルアミノプロピル(メタ)アクリレート、N−〔2−(メタ)アクリロイルオキシエチル〕ピペリジン、N−〔2−(メタ)アクリロイルオキシエチル〕ピロリジン、N−〔2−(メタ)アクリロイルオキシエチル〕モルホリン、4−〔N,N−ジメチルアミノ〕スチレン、4−〔N,N−ジエチルアミノ〕スチレン、2−ビニルピリジン、4−ビニルピリジン等の三級アミノ基含有重合性単量体;N−メチルアミノエチル(メタ)アクリレート、N−t−ブチルアミノエチル(メタ)アクリレート等の二級アミノ基含有重合性単量体;アミノメチルアクリレート、アミノエチルアクリレート、アミノプロピル(メタ)アクリレート、アミノ−n−ブチル(メタ)アクリレート、ブチルビニルベンジルアミン、ビニルフェニルアミン、p−アミノスチレン等の一級アミノ基含有重合性単量体等を挙げることができ、これらの1種または2種以上の混合物を使用することができる。

また、その他、重合性単量体の1成分としてN−ビニルホルムアミドも使用できるが、この場合には一旦、N−ビニルホルムアミドを用いて重合体を製造した後に、重合体を加水分解して一級アミノ基を持ったポリビニルアミンを生成させてエチレン性重合体[B]とすることができる。

これらの中でも塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)として、特に、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との反応性に著しく優れ、硬化物の耐久性及び耐水性がより向上する点から、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジエチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジエチルアミノプロピル(メタ)アクリレート、N−〔2−(メタ)アクリロイルオキシエチル〕ピペリジン、N−〔2−(メタ)アクリロイルオキシエチル〕ピロリジン、N−〔2−(メタ)アクリロイルオキシエチル〕モルホリン、4−〔N,N−ジメチルアミノ〕スチレン、4−〔N,N−ジエチルアミノ〕スチレン、2−ビニルピリジン、4−ビニルピリジン等の三級アミノ基含有重合性単量体を使用することが好ましい。

本発明で用いる単量体成分(b)は、詳述した塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)の他、更に該単量体(b−1)と共重合可能なエチレン性不飽和単量体を併用することができ、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、i−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、フェニル(メタ)アクリレート、ベンジル(メタ)アクリレート等のアクリル酸エステル類;2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−ペンタフルオロプロピル(メタ)アクリレート、パーフルオロシクロヘキシル(メタ)アクリレート、2,2,3,3,−テトラフルオロプロピル(メタ)アクリレート、β−(パーフルオロオクチル)エチル(メタ)アクリレート等のフッ素含有ビニル単量体;酢酸ビニル、プロピオン酸ビニル、ビニルブチラート、バーサチック酸ビニル等のビニルエステル類;メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、アミルビニルエーテル、ヘキシルビニルエーテル等のビニルエーテル類;(メタ)アクリロニトリル等の不飽和カルボン酸のニトリル類;スチレン、α−メチルスチレン、ビニルトルエン、ビニルアニソール、α−ハロスチレン、ビニルナフタリン、ジビニルスチレン等の芳香族環を有するビニル化合物;イソプレン、クロロプレン、ブタジエン、エチレン、テトラフルオロエチレン、フッ化ビニリデン等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

また、必要に応じてその他のエチレン性不飽和単量体として、塩基性窒素原子含有基以外の反応性官能基を含有するエチレン性不飽和単量体を併用することも可能であり、この様なエチレン性不飽和単量体としては、特に限定されるものではないが、例えば、グリシジル(メタ)アクリレート、アリルグリシジルエーテル、4−ビニルシクロヘキサンモノエポキサイド等のエポキシ基含有重合性単量体;2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、グリセロールモノ(メタ)アクリレート等の水酸基含有重合性単量体;(メタ)アクリルアミド、N−モノアルキル(メタ)アクリルアミド、N,N−ジアルキル(メタ)アクリルアミド等のアミド基含有重合性単量体;N−メチロール(メタ)アクリルアミド、N−イソプロポキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N−イソブトキシメチル(メタ)アクリルアミド等のメチロールアミド基及びそのアルコキシ化物含有重合性単量体;ビニルトリクロロシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、γ−(メタ)アクリロキシプロピルトリメトキシシラン、γ−(メタ)アクリロキシプロピルメチルジメトキシシラン等の加水分解性シリル基もしくはシラノール基含有重合性単量体;2−アジリジニルエチル(メタ)アクリレート等のアジリジニル基含有重合性単量体;(メタ)アクリロイルイソシアナート、(メタ)アクリロイルイソシアナートエチルのフェノール付加物等のイソシアナート基及び/またはブロック化イソシアナート基含有重合性単量体;2−イソプロペニル−2−オキサゾリン、2−ビニル−2−オキサゾリン、2−オキサゾジニルエチル(メタ)アクリレート等のオキサゾリン基含有重合性単量体;ジシクロペンテニル(メタ)アクリレート等のシクロペンテニル基含有重合性単量体;アクロレイン、ジアセトン(メタ)アクリルアミド等のカルボニル基含有重合性単量体;アセトアセトキシエチル(メタ)アクリレート等のアセトアセチル基含有重合性単量体塩等が挙げられ、これらの1種または2種以上の混合物を使用することができる。

更に、必要に応じてその他のエチレン性不飽和単量体として、エチレン性重合体[B]を架橋せしめて分子量を高くすることを目的に、エチレン性不飽和基を2つ以上持つ多官能性エチレン性不飽和単量体を併用することも可能であり、具体的には、前述したカルボキシル基含有重合体[A]の製造方法について詳述したものが使用できる。

また、その他のエチレン性不飽和単量体として、乳化重合時の安定性、水分散性粒子[X]の水性分散液の貯蔵安定性を向上させることを目的として、得られるガラスペーパーの耐水性を低下しない範囲で、スルホン酸基及び/またはサルフェート基(及び/またはその塩)を含有するエチレン性不飽和単量体、リン酸エステル基含有エチレン性不飽和単量体や、非イオン性親水性基含有エチレン性不飽和単量体等を併用することができ、具体的には、前述したカルボキシル基含有重合体[A]の製造方法について詳述したものが使用できる。

また、その他のエチレン性不飽和単量体として、乳化重合時の安定性、水分散性粒子[X]の水性分散液の貯蔵安定性を向上させることを目的として、得られるガラスペーパーの耐水性を低下しない範囲で、スルホン酸基及び/またはサルフェート基(及び/またはその塩)を含有するエチレン性不飽和単量体、リン酸エステル基含有エチレン性不飽和単量体や、非イオン性親水性基含有エチレン性不飽和単量体等を併用することができ、具体的には、前述したカルボキシル基含有重合体[A]の製造方法について詳述したものが使用できる。

詳述した塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)と、該単量体(b−1)と共重合可能なエチレン性不飽和単量体は、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との硬化性やカルボキシル基含有重合体[A]との相溶性を考慮して、その種類と量を選択することができるが、具体的には、単量体(b−1)と、該単量体と共重合可能なエチレン性不飽和単量体との使用割合は、重量基準で前者/後者=0.5/99.5〜30/70であることが、単量体成分(b)重合時の安定性、及び加水分解性シリル基もしくはシラノール基を含有する化合物[Y]との硬化性や得られる硬化物の耐水性等の諸物性の点から好ましい。また、前述の通り、エチレン性重合体[B]1g中の塩基性窒素原子含有基の含有量が0.05〜2.0mmolとなる様に適宜使用量を調節することが好ましい。

また、カルボキシル基含有重合体[A]中にカルボキシル基以外の反応性官能基を有し、且つ、該反応性官能基が塩基性窒素原子含有基と反応し得る場合は、単量体(b−1)中の塩基性窒素原子含有基が、カルボキシル基含有重合体[A]中の該反応性官能基との反応によって架橋していてもよいことは勿論であるが、水分散性粒子[X]中に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]と反応し得る塩基性窒素原子含有基が残存する様に単量体(b−1)の使用量を調節することが好ましい。

具体的には、カルボキシル基含有重合体[A]中の塩基性窒素原子含有基と反応し得る反応基1モルに対して塩基性窒素原子含有基を含有する単量体(b−1)を1.2〜100モルの割合で使用することが好ましい。

カルボキシル基含有重合体[A]の存在下に、単量体成分(b)を重合する方法としては、特定されるものではないが、水性媒体中、通常の乳化重合法で行うことができる。

その際のカルボキシル基含有重合体[A]に対する単量体成分(b)の使用割合は、乳化重合時の安定性と、得られる硬化物の耐水性の観点から、カルボキシル基含有重合体[A]/単量体成分(b)との重量基準で、6/4〜1/100とすることが好ましい。

即ち、カルボキシル基含有重合体[A]1重量部に対する単量体成分(b)の重量割合が1重量部以上とすることにより、得られる硬化物の耐水性が良好となり、また、カルボキシル基含有重合体[A]1重量部に対する単量体成分(b)の重量割合が100重量部以下とすることにより、単量体成分(b)の乳化重合時の安定性が良好となる。

一方、ガラス繊維処理剤としての貯蔵安定性の面からは、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で1/1〜1/9であることが好ましい。すなわち、[A]1重量部に対する[B]の固形分比での割合を9重量部以下とすることにより、ガラス繊維処理剤としての貯蔵安定性が著しく向上するため好ましい。

その際のカルボキシル基含有重合体[A]に対する単量体成分(b)の使用割合は、乳化重合時の安定性と、得られる硬化物の耐水性の観点から、カルボキシル基含有重合体[A]/単量体成分(b)との重量基準で、6/4〜1/100とすることが好ましい。

即ち、カルボキシル基含有重合体[A]1重量部に対する単量体成分(b)の重量割合が1重量部以上とすることにより、得られる硬化物の耐水性が良好となり、また、カルボキシル基含有重合体[A]1重量部に対する単量体成分(b)の重量割合が100重量部以下とすることにより、単量体成分(b)の乳化重合時の安定性が良好となる。

一方、ガラス繊維処理剤としての貯蔵安定性の面からは、カルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で1/1〜1/9であることが好ましい。すなわち、[A]1重量部に対する[B]の固形分比での割合を9重量部以下とすることにより、ガラス繊維処理剤としての貯蔵安定性が著しく向上するため好ましい。

すなわち、ガラスペーパーの諸物性と、ガラス繊維処理剤としての貯蔵安定性のバランスから、構成するカルボキシル基含有重合体[A]と塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、[A]/[B]の固形分比で、1/1〜1/9の範囲であることが最も好ましく、具体的には、カルボキシル基含有重合体[A]に対する単量体成分(b)の使用割合は、重量基準で[A]/(b)=1/1〜1/9の範囲であることが最も好ましい。

また、乳化重合時の安定性及び貯蔵安定性を向上させる目的で乳化剤及び分散安定剤を使用することも可能であるが、得られる硬化物の耐水性等の面からその使用量を極力少なくすることが好ましく、当該乳化重合において、新たに乳化剤等を加えることなく単量体成分(b)を乳化重合することが最も好ましい。

即ち、単量体成分(b)の乳化重合を、乳化剤またはその他の分散安定剤を使用せずに実施する場合、単量体成分(b)の重合によって得られるエチレン性重合体[B]が、カルボキシル基含有重合体[A]中に取り込まれ易くなり、1つの粒子中にカルボキシル基含有重合体[A]とエチレン性重合体[B]を含有する構造の粒子となり易い点からも好ましい。

単量体成分(b)を乳化重合する具体的な方法としては、特に制限されるものではないが、例えば、カルボキシル基含有重合体[A]の存在する水性媒体中に、単量体成分(b)を一括で仕込み、そこに重合開始剤を投入して重合する方法が挙げられるが、この際、反応器内は、開放系であってもよいが、窒素等の不活性ガスで置換されていることが好ましい。

更に、単量体成分(b)を一括で仕込んで重合する際には、重合発熱により重合系内の温度が重合媒体である水の沸点を越えて高温になる場合があり、反応容器から内容物が吹き出す危険性や、反応容器内が沸騰することにより凝集物が多量に発生するという危険性があるが、これらの危険性を回避するためには反応容器として、密閉型圧力反応容器を用いることが好ましい。

密閉型圧力反応容器を使用して単量体成分を重合する際、密閉型圧力反応容器内の圧力を水性媒体と前記重合性単量体成分の混合物の蒸気圧を越える状態に保って反応すると、前述の重合発熱による危険性が回避できるため好ましい。この場合、不活性ガスを密閉型圧力反応容器に加圧充填してもよい。

密閉型圧力反応容器とは、具体的には、オートクレーブのような耐圧性の密閉型反応容器を指し、攪拌機、加減圧装置、不活性ガス導入口が付属していることが好ましい。

密閉型圧力反応容器とは、具体的には、オートクレーブのような耐圧性の密閉型反応容器を指し、攪拌機、加減圧装置、不活性ガス導入口が付属していることが好ましい。

また、密閉型圧力反応容器を使用して単量体成分を重合する際の反応系内の圧力は、反応容器内の圧力を反応容器内液(水性媒体、重合体[A]、単量体成分(b)の混合物)の蒸気圧以上の圧力になるように維持することが、反応容器内液の沸騰を抑制でき、その結果、凝集物の発生を防止できることから好ましい。また、その加圧の度合は、水性媒体と単量体成分の混合物の組成や濃度によるが、一般に0〜10MPaの範囲が好ましく、更に0.1〜1.5MPaが好ましい。なお、圧力とは、絶対圧力を意味するのではなく、常圧を0MPaにした差圧をいう。

本発明の水分散型アクリル系ポリマーの製造方法において、単量体成分を乳化重合する際の水性媒体としては、特に限定されるものではないが、水のみを使用してもよいし、或いは、水と水溶性溶剤の混合溶液を使用してもよい。ここで用いる水溶性溶剤としては、例えば、メチルアルコール、エチルアルコール、イソプロピルアルコール、エチルカルビトール、エチルセロソルブ、ブチルセロソルブ等のアルコール類、N−メチルピロリドン等の極性溶剤が挙げられ、これらの1種または2種以上の混合物が使用できる。

水と上記水溶性溶剤の混合物を使用する場合の上記水溶性溶剤の使用量は、重合時の安定性の点から任意に選択することができるが、得られる重合体水性分散液の引火の危険性、及び安全衛生の面から水溶性溶剤の使用量は極力少なくすることが好ましい。これらの理由から、水単独で使用することが特に好ましい。

また、密閉型圧力反応容器を使用して単量体成分を重合する際、密閉型圧力反応容器内の液中の溶存酸素濃度を3ppm以下とした条件下で乳化重合すると、酸素によるラジカル重合の阻害を回避でき、乳化重合が円滑に進行して水分散型アクリル系ポリマーを効率良く生産できるため好ましい。密閉型反応容器内の液中の溶存酸素濃度を低下させる方法としては、水性媒体と単量体成分、重合開始剤を各々別の容器で溶存酸素を低下させた後、これらを混合する方法や、水性媒体、単量体成分、重合開始剤を密閉型圧力反応容器に仕込んだ後、溶存酸素を低下させる方法が挙げられ、使用する装置に応じ適宜、方法を選択することができるが、何れの方法においても、乳化重合開始時の密閉型圧力反応容器内の液中の溶存酸素濃度を3ppm以下とすることが好ましい。具体的に、液中(水性媒体と重合体[A]、場合によっては乳化剤を含んだ水性媒体、及び単量体成分、及び重合開始剤の溶液等の混合物)の溶存酸素濃度を低下させる方法としては、具体的には、(1)容器内を攪拌下、容器の一方の口から不活性ガスを連続的に吹き込み、またはバブリングし、もう一方の口から不活性ガスと酸素を吹き出しながら溶存酸素濃度を低下させる方法、(2)容器内を攪拌下、一旦容器内の液体を沸騰させた後、不活性ガス雰囲気下で冷却することにより溶存酸素濃度を低下させる方法、(3)容器内を攪拌下、容器内に不活性ガスを加圧充填した後、容器内の圧力を下げることで容器内の酸素の分圧を低くして溶存酸素濃度を低下させる方法等が挙げられる。これらの内、容器内の液中の溶存酸素を低下させるには、(3)不活性ガスを加圧充填した後、容器内の圧力を下げる操作を繰り返す方法が効率良く容器内の液中の溶存酸素を低下できるため好ましい。不活性ガスを加圧充填した後、容器内の圧力を下げる工程は、2〜10回繰り返すことが好ましく、この工程の繰り返し回数が多いほど溶存酸素濃度が低くなるが、10回を越えると溶存酸素濃度が低下し難くなるため、溶存酸素除去効率は悪くなる。

不活性ガスを密閉型圧力反応容器に加圧充填する場合、例えば、溶存酸素濃度を3ppm以下にするのに要する上記の加圧充填操作の繰り返し回数が少なくて済むことから0.1〜2.0MPa、好ましくは0.2〜1.5MPaの圧力で不活性ガスを充填することが好ましい。また、反応容器内の圧力を下げる場合、例えば、その減圧度は、溶存酸素濃度を3ppm以下にするのに要する容器内の圧力を下げる操作の繰り返し回数が少なくて済むことから、−0.04〜−0.09MPaまで減圧することが好ましい。さらに、単量体成分の乳化重合時の反応容器内の圧力は、密閉型圧力反応容器内の圧力が水性媒体と前記重合性単量体成分の混合物の蒸気圧を越える状態であれば特に限定されず、後述する乳化重合時の反応温度に応じて、常圧で、或いは不活性ガスで加圧して乳化重合を実施することができる。ここでいう圧力とは、前述と同様に絶対圧力を意味するのではなく、常圧を0MPaにした差圧をいう。また、不活性ガスとしては、窒素ガスやヘリウム、アルゴン等の希ガスを挙げることができ、これらを1種以上混合して使用してもよい。不活性ガスの種類としては、特に窒素ガスが、経済性、汎用性の点から好ましい。不活性ガスの純度は、通常、95容量%以上、好ましくは98容量%以上である。

本発明の製造方法では、単量体成分(b)重合時の重合温度には制限を受けないが、特に、得られる塩基性窒素原子含有基を含有するエチレン性重合体[B]の分子量を高めてガラスペーパーの耐熱性を向上させる場合には、低温から乳化重合を開始することが好ましい。具体的には、重合が円滑に進行し易いことから10℃以上、高分子量ポリマーが得られ易いことから50℃以下の温度から乳化重合を開始することが好ましい。

本発明で乳化重合の際に用いる重合開始剤としては、ラジカル重合開始剤が用いられる。ラジカル重合開始剤としては、例えば、過硫酸塩類、有機過酸化物類、過酸化水素等が挙げられる。

単量体成分の乳化重合では、これら過酸化物のみを用いてラジカル重合するか、或いは上記過酸化物に還元剤を併用したレドックス系重合開始剤によっても、得ることができる。

また、さらに重合開始剤として、4,4’−アゾビス(4−シアノ吉草酸)、2,2’−アゾビス(2−アミジノプロパン)二塩酸塩等のアゾ系開始剤を使用することもできる。前記重合開始剤の中でも、特に、過硫酸塩類及び/または有機過酸化物類と還元剤とを併用したレドックス系重合開始剤が、低い温度でも乳化重合を円滑に進行させることができ、前述の如く高分子量の水分散型アクリル系ポリマーを得たい場合には、10〜50℃の範囲内の温度から乳化重合を開始することができるため好ましい。

過硫酸塩類として、具体的には、例えば、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウム等が挙げられ、有機過酸化物類として、具体的には、例えば、過酸化ベンゾイル、ラウロイルパーオキサイド、デカノイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルクミルパーオキサイド、ジクミルパーオキサイド等のジアルキルパーオキサイド類、t−ブチルパーオキシラウレート、t−ブチルパーオキシベンゾエート等のパーオキシエステル類、クメンハイドロパーオキサイド、パラメンタンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類等が挙げられる。

また、上記のレドックス重合開始剤系に使用する還元剤としては、例えば、アスコルビン酸及びその塩、エリソルビン酸及びその塩、酒石酸及びその塩、クエン酸及びその塩、ホルムアルデヒドスルホキシラートの金属塩、チオ硫酸ナトリウム、重亜硫酸ナトリウム、塩化第二鉄等が挙げられる。

これらの重合開始剤の使用量は、重合が円滑に進行する量を使用すれば良いが、得られるガラスペーパーの耐水性、耐熱性等の点から、その使用量を極力少なくすることが好ましく、その使用量は単量体成分の重量に対して、0.3重量%以下(還元剤を併用するレドックス系重合開始剤の場合は酸化剤と還元剤の合計量)とすることが好ましい。

本発明のガラス繊維処理剤には、必要に応じて水溶性、或いは水分散性の架橋剤を添加して使用することができる。この場合、架橋剤としては、例えば、多官能性メラミン化合物、多官能性ポリアミン化合物、多官能性ポリエチレンイミン化合物、多官能性(ブロック)イソシアネート化合物、金属塩化合物等が挙げられ、これらの1種または2種以上の混合物として使用することができる他に、水溶性または水分散性の熱硬化性樹脂、例えば、フェノール樹脂、尿素樹脂、メラミン樹脂、エポキシ樹脂、ウレタン樹脂等を混和して使用することもできる。また、必要に応じてシランカップリング剤として、1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]以外の化合物を併用することもできる。

また、必要に応じて、充填剤、顔料、pH調整剤、皮膜形成助剤、レベリング剤、増粘剤、撥水剤、消泡剤等の種々のものを適宜添加して使用することができる。

本発明のガラスペーパーは、ガラス繊維が全体の構成要素として75〜97重量%含有、ガラス繊維処理剤が全体の構成要素として25〜3重量%含有するように配合することが好ましい。ガラス繊維処理剤が3重量%に満たない場合、ガラスペーパーの強度が低下して、例えばプリプレグを製造する工程でガラスペーパーが切断する不具合が発生する場合や、ガラスペーパー表面にケバが発生する場合がある。また、ガラス繊維処理剤が20重量%を超えると、ガラスペーパーのしなやかさが失われるため、後工程での工程上の不具合が発生する場合がある。

本発明のガラスペーパーは、公知の方法で製造することができる。即ち、湿式法、乾式法の何れの方法を用いてもよいが、より高密度のガラスペーパーとするためには湿式法を採用することが好ましい。具体的には、水分散性のガラス繊維チョップドストランドを、分散剤を溶解した水中に分散せしめた後、抄紙機で抄紙し、本発明のガラス繊維処理剤をスプレーして散布、或いは、ガラス繊維処理剤液に含浸、或いは、ガラス繊維処理剤液をコート、或いはこれらの方法を組み合わせて加工した後に、熱風乾燥機、或いはドラムドライヤー等で乾燥し、硬化させる方法が挙げられる。

乾燥硬化工程は、通常、熱風乾燥機、或いはドラムドライヤー等で100〜250℃、より好ましくは150〜200℃で数秒〜数分間かけて行われるが、赤外線、遠赤外線、或いは高周波加熱によって、またはそれらの組み合わせによって実施することが可能である。

以下、本発明を実施例と比較例により、一層、具体的に説明するが、本発明の範囲はこれら実施例に限定されるものではない。以下において、特に断らない限り、「%」は重量%、「部」は重量部をそれぞれ示すものとする。

本発明で用いた評価方法について以下に述べる。

[酸価の測定方法]

酸価は、重合体に含まれるカルボキシル基の量を表す数値で、重合体1g中に含まれる遊離カルボキシル基を中和するために要する水酸化カリウムのmg数である。ガラス板上に3milアプリケーターで試料を塗工し、常温で1時間乾燥して半乾きの被膜を作成後、得られた被膜をガラス板から剥がし、この被膜1gを精秤してテトラヒドロフラン(THF)100gに溶解したものを測定試料とした。測定方法は、水酸化カリウム水溶液による中和滴定法で行った。尚、THFに不溶の試料については、本方法での測定が不可能であるので、重合体製造時に使用したカルボキシル基含有単量体の仕込量から求めた計算値を重合体の酸価として算出した。

[酸価の測定方法]

酸価は、重合体に含まれるカルボキシル基の量を表す数値で、重合体1g中に含まれる遊離カルボキシル基を中和するために要する水酸化カリウムのmg数である。ガラス板上に3milアプリケーターで試料を塗工し、常温で1時間乾燥して半乾きの被膜を作成後、得られた被膜をガラス板から剥がし、この被膜1gを精秤してテトラヒドロフラン(THF)100gに溶解したものを測定試料とした。測定方法は、水酸化カリウム水溶液による中和滴定法で行った。尚、THFに不溶の試料については、本方法での測定が不可能であるので、重合体製造時に使用したカルボキシル基含有単量体の仕込量から求めた計算値を重合体の酸価として算出した。

[重量平均分子量の測定方法]

重量平均分子量は、ゲル・パーミエーション・クロマトグラフ(GPC法)により測定した。測定装置として東洋曹達(株)製高速液体クロマトグラフHLC−8120GPC型を用い、カラムは東洋曹達(株)製パックドカラムTSKガードカラムとTSKgelGMH−HRカラムを使用した。標準試料として昭和電工(株)製及び東洋曹達(株)製の標準ポリスチレンを用いて検量線を作成した。溶離液、及び試料溶解液としてTHFを用い、RI検出器を用いて重量平均分子量を測定した。測定試料の調整は、重合体[A]が含まれる重合体水性分散液を固形分として80mg秤取し、これにTHF20mlを加え、12時間攪拌して溶解させ、その後1μmのメンブランフィルターで濾過したものを測定試料とした。

重量平均分子量は、ゲル・パーミエーション・クロマトグラフ(GPC法)により測定した。測定装置として東洋曹達(株)製高速液体クロマトグラフHLC−8120GPC型を用い、カラムは東洋曹達(株)製パックドカラムTSKガードカラムとTSKgelGMH−HRカラムを使用した。標準試料として昭和電工(株)製及び東洋曹達(株)製の標準ポリスチレンを用いて検量線を作成した。溶離液、及び試料溶解液としてTHFを用い、RI検出器を用いて重量平均分子量を測定した。測定試料の調整は、重合体[A]が含まれる重合体水性分散液を固形分として80mg秤取し、これにTHF20mlを加え、12時間攪拌して溶解させ、その後1μmのメンブランフィルターで濾過したものを測定試料とした。

[ゲル分率の測定方法]

ゲル分率はアセトン不溶解分率として測定した。ガラス板上に乾燥後の膜厚が0.5mmとなるように試料を塗工し、40℃で8時間乾燥した後、ガラス板から剥離し、更に140℃で5分間乾燥したものを50mm角に切り取り、試料とした。次に、予め試料のアセトン浸漬前の重量(G1)を測定しておき、アセトン溶液中に常温で24時間浸漬した後の試料のアセトン不溶解分を300メッシュ金網で濾過することにより分離し、110℃で1時間乾燥した後の残さの重量(G2)を測定し、以下の式に従ってゲル分率を求めた。

ゲル分率(重量%)=G2/G1×100

ゲル分率はアセトン不溶解分率として測定した。ガラス板上に乾燥後の膜厚が0.5mmとなるように試料を塗工し、40℃で8時間乾燥した後、ガラス板から剥離し、更に140℃で5分間乾燥したものを50mm角に切り取り、試料とした。次に、予め試料のアセトン浸漬前の重量(G1)を測定しておき、アセトン溶液中に常温で24時間浸漬した後の試料のアセトン不溶解分を300メッシュ金網で濾過することにより分離し、110℃で1時間乾燥した後の残さの重量(G2)を測定し、以下の式に従ってゲル分率を求めた。

ゲル分率(重量%)=G2/G1×100

[粒子径の測定方法]

粒子径は動的光散乱法により測定したものであり、日機装(株)製マイクロトラックUPA型粒度分布測定装置にて測定した粒子径(50%メジアン径)の値を求めた。

[ガラスペーパーのガラス繊維処理剤での処理]

市販の坪量60g/m2のガラスペーパーを電気炉にて550℃、5分間でバインダーを焼去し、後記実施例及び比較例のガラス繊維処理剤をガラスペーパーに対して18重量%(固形分比)含浸させ、160℃で15分間乾燥して硬化させた。

[ガラスペーパーの常温(25℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料を用いて、オリエンテック社製テンシロンRTM−100型引張試験機にて、25℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

[ガラスペーパーの高温(200℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料を用いて、オリエンテック社製テンシロンRTM−100型引張試験機にて、200℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

[ガラスペーパーの溶剤浸漬後の常温(25℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料をアセトンに30分間浸漬した後、直ちにオリエンテック社製テンシロンRTM−100型引張試験機にて、25℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

粒子径は動的光散乱法により測定したものであり、日機装(株)製マイクロトラックUPA型粒度分布測定装置にて測定した粒子径(50%メジアン径)の値を求めた。

[ガラスペーパーのガラス繊維処理剤での処理]

市販の坪量60g/m2のガラスペーパーを電気炉にて550℃、5分間でバインダーを焼去し、後記実施例及び比較例のガラス繊維処理剤をガラスペーパーに対して18重量%(固形分比)含浸させ、160℃で15分間乾燥して硬化させた。

[ガラスペーパーの常温(25℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料を用いて、オリエンテック社製テンシロンRTM−100型引張試験機にて、25℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

[ガラスペーパーの高温(200℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料を用いて、オリエンテック社製テンシロンRTM−100型引張試験機にて、200℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

[ガラスペーパーの溶剤浸漬後の常温(25℃)での引張試験における強度の測定方法]

前記ガラスペーパーを15mm幅に裁断して試料とした。この試料をアセトンに30分間浸漬した後、直ちにオリエンテック社製テンシロンRTM−100型引張試験機にて、25℃の雰囲気下で、クロスヘッドスピード50mm/分で引張試験を実施した時の最大点強度を測定した。

参考例A−1<カルボキシル基含有重合体[A]の水性分散液[A−1]の製造>

攪拌機、加圧が可能な窒素導入管、減圧管(減圧ポンプ)、原料仕込口、温度計を備えた内容積が2Lの密閉型圧力反応容器に、25℃の脱イオン水600部を仕込み、攪拌下、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧した。この操作を3回繰り返した後、反応容器内の脱イオン水の溶存酸素濃度を測定したところ、0.5ppmであった。反応容器内を攪拌下、エレミノールJS−2[三洋化成工業(株)製:有効成分38%]1.3部、ブチルアクリレート108部、メチルメタクリレート120部、メタクリル酸12部を仕込んだ。引き続き、重亜硫酸ナトリウムの2.4%水溶液12.3部を仕込み、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、反応容器圧力を0.05MPaに加圧した。この間に反応容器内温度を30℃に調整した。

攪拌機、加圧が可能な窒素導入管、減圧管(減圧ポンプ)、原料仕込口、温度計を備えた内容積が2Lの密閉型圧力反応容器に、25℃の脱イオン水600部を仕込み、攪拌下、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧した。この操作を3回繰り返した後、反応容器内の脱イオン水の溶存酸素濃度を測定したところ、0.5ppmであった。反応容器内を攪拌下、エレミノールJS−2[三洋化成工業(株)製:有効成分38%]1.3部、ブチルアクリレート108部、メチルメタクリレート120部、メタクリル酸12部を仕込んだ。引き続き、重亜硫酸ナトリウムの2.4%水溶液12.3部を仕込み、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、反応容器圧力を0.05MPaに加圧した。この間に反応容器内温度を30℃に調整した。

次に、内容積が0.2Lの別の密閉型圧力容器に、過硫酸アンモニウムの2.4%水溶液12.3部を仕込み、10秒間かけて容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、20秒間かけて容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、容器内圧力を0.15MPaに加圧した。

密閉型圧力反応容器内の温度が30℃であることを確認後、原料仕込口に過硫酸アンモニウムが入った圧力容器を設置し、過硫酸アンモニウム水溶液を密閉型圧力反応容器内に圧入した。過硫酸アンモニウム水溶液の圧入直後から、反応容器内温度の上昇が始まり、乳化重合が開始したことを確認した。乳化重合開始から25分後に反応容器内温度の上昇が73℃で停止した。この間、反応容器の温度調整操作は行わなかった。その後、反応容器内温度を75℃に調整して60分間保持した。その後、内容物を冷却し、反応容器内圧力を常圧に戻した後、アンモニア水(有効成分10%)でpHを6.5に調整し、200メッシュ金網で濾過して本発明の重合体粒子[A]を得た。ここで得られたカルボキシル基含有重合体[A]が分散する水性分散液は、固形分濃度27.5%、粘度15mPa・s(BM型粘度計にて25℃で測定)、pH6.5、平均粒子径80nmであった。このカルボキシル基含有重合体の水性分散液を[A−1]とする。この[A−1]に含まれる重合体は、酸価32、ゲル分率43.0%であった。[A−1]の重量平均分子量は、重合体がGPCの溶離液及び試料溶解液として使用するテトラヒドロフランに完全に溶解せず、ゲル分が多いため全体としての分子量が測定できなかった。

参考例A−2<カルボキシル基含有重合体[A]の水性分散液[A−2]の製造>

単量体混合物として、ブチルアクリレート108部、メチルメタクリレート117部、メタクリル酸12部、グリシジルメタクリレート3部を使用した以外は、参考例A−1と全く同様にして、カルボキシル基含有重合体[A]の水性分散液[A−2]を得た。この[A−2]は、固形分濃度27.8%、粘度15mPa・s(BM型粘度計にて25℃で測定)、pH6.5、平均粒子径75nmであった。この[A−2]に含まれる重合体は、酸価32、ゲル分率85.5%であった。[A−2]の重量平均分子量は、重合体がGPCの溶離液及び試料溶解液として使用するテトラヒドロフランに完全に溶解せず、ゲル分が多いため全体としての分子量が測定できなかった。

単量体混合物として、ブチルアクリレート108部、メチルメタクリレート117部、メタクリル酸12部、グリシジルメタクリレート3部を使用した以外は、参考例A−1と全く同様にして、カルボキシル基含有重合体[A]の水性分散液[A−2]を得た。この[A−2]は、固形分濃度27.8%、粘度15mPa・s(BM型粘度計にて25℃で測定)、pH6.5、平均粒子径75nmであった。この[A−2]に含まれる重合体は、酸価32、ゲル分率85.5%であった。[A−2]の重量平均分子量は、重合体がGPCの溶離液及び試料溶解液として使用するテトラヒドロフランに完全に溶解せず、ゲル分が多いため全体としての分子量が測定できなかった。

参考例A−3<カルボキシル基含有重合体[A]の水性分散液[A−3]の製造>

攪拌機、還流冷却管、窒素導入管、温度計、滴下漏斗を備えた反応容器に、脱イオン水600部、エレミノールJS−2[三洋化成工業(株)製:有効成分38%]1.3部を入れ、窒素を吹き込みながら80℃まで昇温した。攪拌下、過硫酸アンモニウム0.3部を添加し、続いてn−ブチルアクリレート108部、メチルメタクリレート117部、メタクリル酸12部、グリシジルメタクリレート3部からなる単量体混合物を80±2℃に保ちながら60分間かけて滴下し重合した。滴下終了後同温度にて60分間攪拌した。その後、内容物を冷却し、アンモニア水(有効成分10%)でpHを6.5に調整し、200メッシュ金網で濾過して本発明の重合体粒子[A]を得た。ここで得られたカルボキシル基含有重合体[A]が分散する水性分散液は、固形分濃度27.5%、粘度20mPa・s(BM型粘度計にて25℃で測定)、pH6.5、平均粒子径70nmであった。このカルボキシル基含有重合体[A]の水性分散液を[A−3]とする。この[A−3]に含まれる重合体は、酸価32、ゲル分率88.3%であった。[A−3]の重量平均分子量は、重合体がGPCの溶離液及び試料溶解液として使用するテトラヒドロフランに完全に溶解せず、ゲル分が多いため全体としての分子量が測定できなかった。

攪拌機、還流冷却管、窒素導入管、温度計、滴下漏斗を備えた反応容器に、脱イオン水600部、エレミノールJS−2[三洋化成工業(株)製:有効成分38%]1.3部を入れ、窒素を吹き込みながら80℃まで昇温した。攪拌下、過硫酸アンモニウム0.3部を添加し、続いてn−ブチルアクリレート108部、メチルメタクリレート117部、メタクリル酸12部、グリシジルメタクリレート3部からなる単量体混合物を80±2℃に保ちながら60分間かけて滴下し重合した。滴下終了後同温度にて60分間攪拌した。その後、内容物を冷却し、アンモニア水(有効成分10%)でpHを6.5に調整し、200メッシュ金網で濾過して本発明の重合体粒子[A]を得た。ここで得られたカルボキシル基含有重合体[A]が分散する水性分散液は、固形分濃度27.5%、粘度20mPa・s(BM型粘度計にて25℃で測定)、pH6.5、平均粒子径70nmであった。このカルボキシル基含有重合体[A]の水性分散液を[A−3]とする。この[A−3]に含まれる重合体は、酸価32、ゲル分率88.3%であった。[A−3]の重量平均分子量は、重合体がGPCの溶離液及び試料溶解液として使用するテトラヒドロフランに完全に溶解せず、ゲル分が多いため全体としての分子量が測定できなかった。

参考例B−1<水分散性粒子[X]の水性分散液[X−1]の製造>

攪拌機、加圧が可能な窒素導入管、減圧管(減圧ポンプ)、原料仕込口、温度計を備えた内容積が2Lの密閉型圧力反応容器(容器内の材質:グラスライニング製)に、25℃の前記参考例A−1のカルボキシル基含有重合体[A]の水性分散液[A−1]875部を仕込み、攪拌下、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧した。この操作を3回繰り返した後、反応容器内の水性分散液[A−1]の溶存酸素濃度を測定したところ、0.5ppmであった。反応容器内を攪拌下、ブチルアクリレート120部、メチルメタクリレート228部、(塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)として)ジメチルアミノエチルメタクリレート12部の単量体混合物(単量体成分(b))を仕込んだ。引き続き、重亜硫酸ナトリウムの2.4%水溶液12.3部を仕込み、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、反応容器内圧力を0.30MPaに加圧した。この間に反応容器内温度を40℃に調整した。

攪拌機、加圧が可能な窒素導入管、減圧管(減圧ポンプ)、原料仕込口、温度計を備えた内容積が2Lの密閉型圧力反応容器(容器内の材質:グラスライニング製)に、25℃の前記参考例A−1のカルボキシル基含有重合体[A]の水性分散液[A−1]875部を仕込み、攪拌下、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧した。この操作を3回繰り返した後、反応容器内の水性分散液[A−1]の溶存酸素濃度を測定したところ、0.5ppmであった。反応容器内を攪拌下、ブチルアクリレート120部、メチルメタクリレート228部、(塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)として)ジメチルアミノエチルメタクリレート12部の単量体混合物(単量体成分(b))を仕込んだ。引き続き、重亜硫酸ナトリウムの2.4%水溶液12.3部を仕込み、窒素導入管から窒素ガスを反応容器に導入し、1分間かけて反応容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、5分間かけて反応容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、反応容器内圧力を0.30MPaに加圧した。この間に反応容器内温度を40℃に調整した。

次に、内容積が0.2Lの別の密閉型圧力容器に、過硫酸アンモニウムの2.4%水溶液12.3部を仕込み、10秒間かけて容器内圧力が0.3MPaになるように加圧した。その後、減圧管から減圧ポンプを使用して、20秒間かけて容器内圧力が−0.08MPaになるように減圧し、この操作を3回繰り返し、その後、容器内圧力を0.40MPaに加圧した。

密閉型圧力反応容器内の温度が40℃であることを確認後、原料仕込口に過硫酸アンモニウムが入った圧力容器を設置し、過硫酸アンモニウム水溶液を密閉型圧力反応容器内に圧入した。過硫酸アンモニウム水溶液の圧入直後から5分後、反応容器内温度の上昇が始まり、乳化重合が開始したことを確認した。乳化重合開始から45分後に反応容器内温度の上昇が83℃で停止した。この間、反応容器の温度調整操作は行わなかった。その後、反応容器内温度を85℃に調整して90分間保持した。その後、内容物を冷却し、反応容器内圧力を常圧に戻した後、アンモニア水(有効成分10%)でpHを8.5に調整し、200メッシュ金網で濾過して本発明の水分散性粒子[X]が分散する水性分散液を得た。この水分散性粒子[X]の水性分散液を[X−1]とする。この[X−1]は、固形分濃度46.5%、粘度830mPa・s、pH8.5、平均粒子径110nmであった。

この[X−1]中の水分散性粒子[X]は、カルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

この[X−1]中の水分散性粒子[X]は、カルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例B−2<重合体粒子[X−2]の製造>

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用した以外は、参考例B−1と全く同様にして、水分散性粒子[X]の水性分散液を得た。ここで得られた水分散性粒子[X]の水性分散液は、固形分濃度46.3%、粘度330mPa・s、pH8.5、平均粒子径105nmであった。この水分散性粒子[X]の水性分散液を[X−2]とする。この[X−2]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用した以外は、参考例B−1と全く同様にして、水分散性粒子[X]の水性分散液を得た。ここで得られた水分散性粒子[X]の水性分散液は、固形分濃度46.3%、粘度330mPa・s、pH8.5、平均粒子径105nmであった。この水分散性粒子[X]の水性分散液を[X−2]とする。この[X−2]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例B−3<重合体粒子[X−3]の製造>

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用し、重合の開始温度を70℃とし、重合開始剤として還元剤:重亜硫酸ナトリウムの水溶液を使用しないこと以外は全て参考例B−1と同じ操作で水分散性粒子[X]の水性分散液を製造した。 その結果、過硫酸アンモニウム水溶液の圧入直後から5分後、反応容器内温度の上昇が始まり、乳化重合が開始したことを確認した。乳化重合開始から27分後に反応容器内温度の上昇が121℃で停止した。この間、反応容器の温度調整操作は行わなかった。その後、反応容器内温度を85℃に調整して90分間保持した。その後、内容物を冷却し、反応容器内圧力を常圧に戻した後、アンモニア水(有効成分10%)でpHを8.5に調整し、200メッシュ金網で濾過して本発明の水分散性粒子[X]が分散する水性分散液を得た。この水分散性粒子[X]の水性分散液を[X−3]とする。この[X−3]は、固形分濃度46.5%、粘度280mPa・s、pH8.5、平均粒子径115nmであった。この[X−3]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]の水性分散液全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用し、重合の開始温度を70℃とし、重合開始剤として還元剤:重亜硫酸ナトリウムの水溶液を使用しないこと以外は全て参考例B−1と同じ操作で水分散性粒子[X]の水性分散液を製造した。 その結果、過硫酸アンモニウム水溶液の圧入直後から5分後、反応容器内温度の上昇が始まり、乳化重合が開始したことを確認した。乳化重合開始から27分後に反応容器内温度の上昇が121℃で停止した。この間、反応容器の温度調整操作は行わなかった。その後、反応容器内温度を85℃に調整して90分間保持した。その後、内容物を冷却し、反応容器内圧力を常圧に戻した後、アンモニア水(有効成分10%)でpHを8.5に調整し、200メッシュ金網で濾過して本発明の水分散性粒子[X]が分散する水性分散液を得た。この水分散性粒子[X]の水性分散液を[X−3]とする。この[X−3]は、固形分濃度46.5%、粘度280mPa・s、pH8.5、平均粒子径115nmであった。この[X−3]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]の水性分散液全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例B−4<重合体粒子[X−4]の製造>

参考例A−3のカルボキシル基含有重合体[A]の水性分散液[A−3]を使用した以外は、参考例B−1と全く同様にして、水分散性粒子[X]の水性分散液を得た。ここで得られた水分散性粒子[X]の水性分散液は、固形分濃度46.4%、粘度450mPa・s、pH8.5、平均粒子径120nmであった。この水分散性粒子[X]の水性分散液を[X−4]とする。この[X−4]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

参考例A−3のカルボキシル基含有重合体[A]の水性分散液[A−3]を使用した以外は、参考例B−1と全く同様にして、水分散性粒子[X]の水性分散液を得た。ここで得られた水分散性粒子[X]の水性分散液は、固形分濃度46.4%、粘度450mPa・s、pH8.5、平均粒子径120nmであった。この水分散性粒子[X]の水性分散液を[X−4]とする。この[X−4]中の水分散性粒子[X]は、重合体粒子のカルボキシル基含有重合体[A]の酸価が32、エチレン性重合体[B]の塩基性窒素原子含有基の含有量がエチレン性重合体[B]1g中に0.21mg(単量体成分(b)中の塩基性窒素原子含有基を含有する単量体(b−1)の仕込量から算出)である。また、水分散性粒子[X]全体としての酸価、塩基性窒素原子含有基の含有量を、カルボキシル基含有重合体[A]と単量体成分(b)の仕込量から算出すると、重合体水性分散液の固形分1g当たりの酸価が13、塩基性窒素原子含有基の含有量が0.13mgとなる。

比較参考例C−1<比較用重合体水性分散液の製造>

攪拌機、還流冷却管、窒素導入管、温度計、滴下漏斗を備えた反応容器に、参考例A−3のカルボキシル基含有重合体[A]の水性分散液[A−3]875部を仕込み、窒素を吹き込みながら80℃まで昇温した。攪拌下、過硫酸アンモニウム0.3部を添加し、続いてn−ブチルアクリレート120部、メチルメタクリレート228部、ジメチルアミノエチルメタクリレート12部からなる単量体混合物を80±2℃に保ちながら120分間かけて滴下し重合した。滴下終了後同温度にて60分間攪拌した。その後、内容物を冷却し、アンモニア水(有効成分10%)でpHを8.5に調整し、200メッシュ金網で濾過して重合体粒子が分散する水性分散液を得た。この重合体粒子の水性分散液を[C−1]とする。この[C−1]は、固形分濃度46.0%、粘度370mPa・s、pH8.5、平均粒子径115nmであった。

攪拌機、還流冷却管、窒素導入管、温度計、滴下漏斗を備えた反応容器に、参考例A−3のカルボキシル基含有重合体[A]の水性分散液[A−3]875部を仕込み、窒素を吹き込みながら80℃まで昇温した。攪拌下、過硫酸アンモニウム0.3部を添加し、続いてn−ブチルアクリレート120部、メチルメタクリレート228部、ジメチルアミノエチルメタクリレート12部からなる単量体混合物を80±2℃に保ちながら120分間かけて滴下し重合した。滴下終了後同温度にて60分間攪拌した。その後、内容物を冷却し、アンモニア水(有効成分10%)でpHを8.5に調整し、200メッシュ金網で濾過して重合体粒子が分散する水性分散液を得た。この重合体粒子の水性分散液を[C−1]とする。この[C−1]は、固形分濃度46.0%、粘度370mPa・s、pH8.5、平均粒子径115nmであった。

比較参考例C−2<比較用重合体水性分散液の製造>

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用し、単量体成分としてブチルアクリレート120部、メチルメタクリレート230部の単量体混合物を使用した以外は、参考例B−1と全く同様にして、重合体粒子の水性分散液を得た。ここで得られた重合体粒子の水性分散液は、固形分濃度46.5%、粘度430mPa・s、pH8.5、平均粒子径110nmであった。この重合体粒子の水性分散液を[C−2]とする。

参考例A−2のカルボキシル基含有重合体[A]の水性分散液[A−2]を使用し、単量体成分としてブチルアクリレート120部、メチルメタクリレート230部の単量体混合物を使用した以外は、参考例B−1と全く同様にして、重合体粒子の水性分散液を得た。ここで得られた重合体粒子の水性分散液は、固形分濃度46.5%、粘度430mPa・s、pH8.5、平均粒子径110nmであった。この重合体粒子の水性分散液を[C−2]とする。

実施例1

攪拌機、温度計を備えた混合用容器に、参考例B−1で得られた重合体水性分散液[X−1]216部(水分散性粒子[X]を固形分100部として)を入れ、25℃でA−187(日本ユニカー(株)製;γ−グリシドキシプロピルトリメトキシシラン)3部(1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]として)を添加して30分間攪拌し、ガラス繊維処理剤を得た。このガラス繊維処理剤を固形分濃度が5%になるように脱イオン水で調整して、前記の方法にてガラスペーパーに加工してガラス繊維処理剤で処理したガラスペーパーを得た。

攪拌機、温度計を備えた混合用容器に、参考例B−1で得られた重合体水性分散液[X−1]216部(水分散性粒子[X]を固形分100部として)を入れ、25℃でA−187(日本ユニカー(株)製;γ−グリシドキシプロピルトリメトキシシラン)3部(1分子中にエポキシ基と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]として)を添加して30分間攪拌し、ガラス繊維処理剤を得た。このガラス繊維処理剤を固形分濃度が5%になるように脱イオン水で調整して、前記の方法にてガラスペーパーに加工してガラス繊維処理剤で処理したガラスペーパーを得た。

得られたガラスペーパーに関し、ガラスペーパーの常温(25℃)での引張試験における強度、ガラスペーパーの高温(200℃)での引張試験における強度、ガラスペーパーの溶剤浸漬後の常温(25℃)での引張試験における強度を前記方法で測定して評価した。

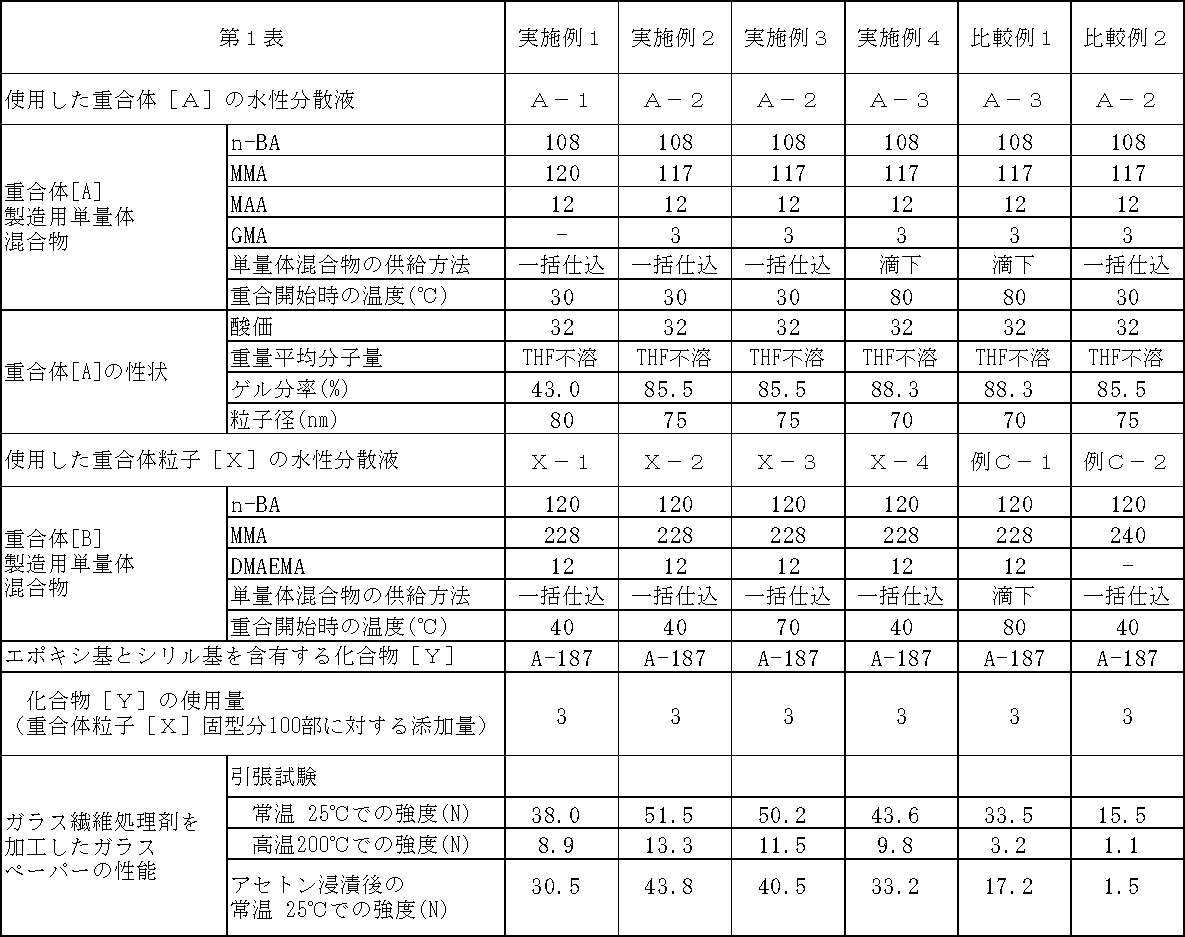

実施例2〜4、及び比較例1、2

実施例1において、重合体水性分散液の種類(参考例B−2〜B−4、及び比較参考例C−1、C−2)を下記第1表に示したとおりとする以外は、実施例1と同様にしてガラス繊維処理剤を得、ガラスペーパーに加工し、該ガラスペーパーの性能を実施例1と同様に評価した。

第1表中の略号の正式名称を下記に示す。

n−BA;n−ブチルアクリレート

MMA;メチルメタクリレート

MAA;メタクリル酸

GMA;グリシジルメタクリレート

DMAEMA;ジメチルアミノエチルメタクリレート

A−187;γ−グリシドキシプロピルトリメトキシシラン

(日本ユニカー(株)製)

実施例1において、重合体水性分散液の種類(参考例B−2〜B−4、及び比較参考例C−1、C−2)を下記第1表に示したとおりとする以外は、実施例1と同様にしてガラス繊維処理剤を得、ガラスペーパーに加工し、該ガラスペーパーの性能を実施例1と同様に評価した。

第1表中の略号の正式名称を下記に示す。

n−BA;n−ブチルアクリレート

MMA;メチルメタクリレート

MAA;メタクリル酸

GMA;グリシジルメタクリレート

DMAEMA;ジメチルアミノエチルメタクリレート

A−187;γ−グリシドキシプロピルトリメトキシシラン

(日本ユニカー(株)製)

Claims (13)

- カルボキシル基含有重合体[A]が分散する水性媒体中で塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる塩基性窒素原子含有基を含有するエチレン性重合体[B]とカルボキシル基含有重合体[A]とを含有する水分散性粒子[X]と、加水分解性シリル基もしくはシラノール基を含有する化合物[Y]とを含有することを特徴とするガラス繊維処理剤。

- 前記塩基性窒素原子含有基を含有するエチレン性重合体重合体[B]の塩基性窒素原子含有基が、三級アミノ基である請求項1記載のガラス繊維処理剤。

- 前記カルボキシル基含有重合体[A]の酸価が、30〜300である請求項1記載のガラス繊維処理剤。

- 前記カルボキシル基含有重合体[A]の重量平均分子量が、100,000以上で、且つ、ゲル分率(アセトン不溶解分)が95重量%以下である請求項1記載のガラス繊維処理剤。

- 前記カルボキシル基含有重合体[A]が、エチレン性重合体である請求項1記載のガラス繊維処理剤。

- 前記カルボキシル基含有重合体[A]が、水性媒体中でエチレン性不飽和単量体成分を一括して仕込んで重合して得られた重合体である請求項5記載のガラス繊維処理剤。

- 前記カルボキシル基含有重合体[A]が、更に、カルボキシル基以外に、の塩基性基窒素原子含有基と反応性を有する基を含有する請求項1に記載のガラス繊維処理剤。

- エチレン性重合体[B]が、該エチレン性重合体[B]1g中に塩基性窒素原子含有基が0.1〜2.0mmolの割合で含まれるものである請求項1に記載のガラス繊維処理剤。

- カルボキシル基含有重合体[A]と、塩基性窒素原子含有基を含有するエチレン性重合体[B]の重量割合が、固型分比で[A]/[B]=1/1〜1/9である請求項1に記載のガラス繊維処理剤。

- 前記水性分散体粒子[X]の酸価が5〜70であり、且つ、該水性分散体粒子[X]中の固形分あたりの塩基性窒素原子含有基が0.05〜0.7mmol/gである請求項1に記載のガラス繊維処理剤。

- カルボキシル基含有重合体[A]が存在する水性媒体中で、塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合して得られる水分散性粒子[X]の水性分散液を得、次いで該水性分散液に加水分解性シリル基もしくはシラノール基を含有する化合物[Y]を添加することを特徴とするガラス繊維処理剤の製造方法。

- 該塩基性窒素原子含有基を含有するエチレン性不飽和単量体(b−1)を必須の成分とする単量体成分(b)を一括で仕込んで重合する際の重合開始時の温度が、10〜50℃の範囲内である請求項11に記載のガラス繊維処理剤の製造方法。

- 請求項1〜10の何れか1つに記載のガラス繊維処理剤により繊維間を接着したことを特徴とするガラスペーパー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103044A JP2005290569A (ja) | 2004-03-31 | 2004-03-31 | ガラス繊維処理剤、製造方法及びガラスペーパー |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103044A JP2005290569A (ja) | 2004-03-31 | 2004-03-31 | ガラス繊維処理剤、製造方法及びガラスペーパー |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290569A true JP2005290569A (ja) | 2005-10-20 |

Family

ID=35323825

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103044A Pending JP2005290569A (ja) | 2004-03-31 | 2004-03-31 | ガラス繊維処理剤、製造方法及びガラスペーパー |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290569A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007297732A (ja) * | 2006-04-28 | 2007-11-15 | Kao Corp | 繊維処理剤組成物 |

| JP2008513575A (ja) * | 2004-09-15 | 2008-05-01 | ピーピージー インダストリーズ オハイオ, インコーポレイテッド | 高速硬化性変性シロキサン組成物 |

| JP2009144255A (ja) * | 2007-12-11 | 2009-07-02 | Asahi Kasei Electronics Co Ltd | 表面処理ガラスクロス |

| KR101123619B1 (ko) * | 2009-07-15 | 2012-03-20 | 신흥화학(주) | 유리 섬유의 표면 처리를 통하여 내아크성이 향상된 열경화성 성형재료 및 그의 제조방법 |

-

2004

- 2004-03-31 JP JP2004103044A patent/JP2005290569A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008513575A (ja) * | 2004-09-15 | 2008-05-01 | ピーピージー インダストリーズ オハイオ, インコーポレイテッド | 高速硬化性変性シロキサン組成物 |

| JP2007297732A (ja) * | 2006-04-28 | 2007-11-15 | Kao Corp | 繊維処理剤組成物 |

| JP2009144255A (ja) * | 2007-12-11 | 2009-07-02 | Asahi Kasei Electronics Co Ltd | 表面処理ガラスクロス |

| KR101123619B1 (ko) * | 2009-07-15 | 2012-03-20 | 신흥화학(주) | 유리 섬유의 표면 처리를 통하여 내아크성이 향상된 열경화성 성형재료 및 그의 제조방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101490121B (zh) | 可交联的反应性的硅氧烷有机共聚物及其制备方法和用途 | |

| JP4888678B2 (ja) | 重合体水性分散液およびその製造方法 | |

| WO1997020004A1 (en) | Curable resin composition for water-based paints | |

| CN1264394A (zh) | 接枝共聚物乳液及双罐装水性聚氨酯涂料 | |

| JP4045827B2 (ja) | 水性樹脂組成物 | |

| JP3513985B2 (ja) | 硬化性重合体水性分散液の製造方法及び硬化性重合体水性分散液 | |

| JP3666615B2 (ja) | 硬化性重合体水性分散液およびその製造方法 | |

| JP2022168034A (ja) | 水性塗料組成物 | |

| JP3952726B2 (ja) | 重合体水性分散液およびその製造方法 | |

| JP2005290569A (ja) | ガラス繊維処理剤、製造方法及びガラスペーパー | |

| JPH1171527A (ja) | 硬化性重合体水性分散液、その製造方法及び塗料 | |

| JPH09194762A (ja) | 水性塗料用硬化性樹脂組成物 | |

| JP5211794B2 (ja) | 耐アルカリ性バインダー樹脂組成物 | |

| JP4810916B2 (ja) | ガラス繊維加工用樹脂組成物及びガラスペーパー | |

| JP2000297109A (ja) | 高分子エマルションおよびその製造方法 | |

| JP3885898B2 (ja) | 硬化性重合体水性分散液及びその製造方法 | |

| JPH09310045A (ja) | 水性塗料用硬化性樹脂組成物 | |

| JP5599966B2 (ja) | 制振材用エマルション組成物 | |

| JP4656853B2 (ja) | 既架橋高分子エマルジョンの製造方法 | |

| JP4691894B2 (ja) | アクリル系重合体水性分散液及び製造方法 | |

| JP5469812B2 (ja) | 水分散性樹脂組成物および塗料 | |

| JP4013160B2 (ja) | アルコキシシリル基含有アクリル系エマルジョン | |

| JP3294576B2 (ja) | 水分散型塗料組成物 | |

| JP4678485B2 (ja) | ガラス繊維処理剤及びガラスペーパー | |

| JPH07258503A (ja) | 硬化性組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20050908 |