JP2005068546A - 3次元周期性階層構造をもつ複合合金とその製造方法 - Google Patents

3次元周期性階層構造をもつ複合合金とその製造方法 Download PDFInfo

- Publication number

- JP2005068546A JP2005068546A JP2003343794A JP2003343794A JP2005068546A JP 2005068546 A JP2005068546 A JP 2005068546A JP 2003343794 A JP2003343794 A JP 2003343794A JP 2003343794 A JP2003343794 A JP 2003343794A JP 2005068546 A JP2005068546 A JP 2005068546A

- Authority

- JP

- Japan

- Prior art keywords

- composite alloy

- phase

- alloy

- hierarchical structure

- potential

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C49/00—Alloys containing metallic or non-metallic fibres or filaments

- C22C49/02—Alloys containing metallic or non-metallic fibres or filaments characterised by the matrix material

- C22C49/08—Iron group metals

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D1/00—Electroforming

- C25D1/003—3D structures, e.g. superposed patterned layers

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D1/00—Electroforming

- C25D1/006—Nanostructures, e.g. using aluminium anodic oxidation templates [AAO]

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D17/00—Constructional parts, or assemblies thereof, of cells for electrolytic coating

- C25D17/10—Electrodes, e.g. composition, counter electrode

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/12—Process control or regulation

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/04—Electroplating with moving electrodes

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/18—Electroplating using modulated, pulsed or reversing current

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/60—Electroplating characterised by the structure or texture of the layers

- C25D5/615—Microstructure of the layers, e.g. mixed structure

- C25D5/617—Crystalline layers

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/60—Electroplating characterised by the structure or texture of the layers

- C25D5/615—Microstructure of the layers, e.g. mixed structure

- C25D5/619—Amorphous layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Mechanical Engineering (AREA)

- Automation & Control Theory (AREA)

- Nanotechnology (AREA)

- Electroplating Methods And Accessories (AREA)

Abstract

【課題】高強度と高塑性加工性とを同時に備えた合金を提供する。

【解決手段】合金を電解析出する電解浴槽1の内部に2次元的に配設した多電極型陽極2を用い、電解析出合金の面方向・膜厚方向において要求する合金組成分布を生じさせるよう、臨界電位を中心に各陽極電位を独立に制御装置6によってポテンシオ・ガルバノスタット精密電源5を介して時間制御すると共に、電位計測用電極4からのモニター信号によりフィードバック制御することによって、高強度と高塑性加工性とを同時に実現するナノメートルからミリメートル寸法の周期長を持つ3次元階層構造を有する複合合金を製造する。

【選択図】図2

【解決手段】合金を電解析出する電解浴槽1の内部に2次元的に配設した多電極型陽極2を用い、電解析出合金の面方向・膜厚方向において要求する合金組成分布を生じさせるよう、臨界電位を中心に各陽極電位を独立に制御装置6によってポテンシオ・ガルバノスタット精密電源5を介して時間制御すると共に、電位計測用電極4からのモニター信号によりフィードバック制御することによって、高強度と高塑性加工性とを同時に実現するナノメートルからミリメートル寸法の周期長を持つ3次元階層構造を有する複合合金を製造する。

【選択図】図2

Description

本発明は高強度と高塑性加工性とを同時に備えた合金とその製法に関する。

硬質のアモルファス合金や金属ガラス合金及びナノ結晶合金に高い塑性変形能を付与するためには、合金中に塑性変形の容易な軟質の金属相を微細に分散させることが有効である。高強度・高靭性を発現するアモルファス合金やナノ結晶合金の多くは、硬質材料であるにも関わらず、薄膜状態での完全密着曲げが可能で、曲げ表面において100%の塑性伸び変形が実現される。しかしながら、これら合金を引張試験すると、塑性変形が局所的に生じ、きわめて僅かな伸びにより脆性的に破断する。この理由として、これら材料は加工硬化を示さず、局所的に塑性変形が進行するためと考えられている。

したがって、硬質のアモルファス合金や金属ガラス合金及びナノ結晶合金に高い塑性変形能を付与するためには、合金中に塑性変形の容易な軟質の金属相を塑性変形領域として広く試料中に微細に分散し、塑性変形の局所的進行を阻止・分散してやれば、引張変形時においても高い塑性伸びが期待される。 そこで、図8に示すような母相との整合性が良い析出相を微細に分散した“ナノスケールの複合構造”の形成が試みられている(A.Inoue,T.Zhang,M.W.Chen,T.Sakurai,JSaida and M.Matsushita,J.Mater.Res.,Vol.15,No.10(2000).)。

図8に示した例は、金属ガラス中に、母相との整合性のよい準結晶相を微細に分散させた合金組織を示しており、圧縮変形時においては、ある程度の塑性変形能の改善が報告されている。しかしながら、準結晶構造を有する分散析出相の塑性加工性は悪く、本例に示したように、従来の熱処理等を利用した方法では、母相との整合性と、高い塑性変形性を兼ね備えた軟質の析出相を意図的に、硬質のアモルファス合金や金属ガラス合金及びナノ結晶合金中に分散させることは困難であることを示している。

一方、電解析出法では、電位もしくは電流密度を制御することにより、電解析出合金もしくは、電解析出容易な元素のみを析出させることができる。従来、この電解析出法を利用して作製されたNi(ニッケル)−W(タングステン)系ナノ結晶合金は完全密着曲げが可能で、引張破断強度が2000MPa(メガパスカル)を超える高強度・高靭性を示すことが知られている(T.Yamasaki;“High−strength nanocrystalline Ni−W alloys produced by electrodeposition and their embrittlement behaviors during grain growth”,Scripta mater.,44(2001),1497−l502.)。

また、針状の単一陽極電極を用いて,基板上にニッケルを局所的に電析させつつ、当該針状単一陽極の位置を電析速度に合わせて精密に駆動させることにより,直径10ミクロン、高さ100ミクロンのニッケル製の柱状および,らせん状の3次元構造体が作製されたが(John D.Madden and Jan W Hunter;”Three−Demensional Microfabrication by Localized Electrochemical Deposition”,J.Microelectromechanical Systems,Vol.5,No.1,March,1996)、この方法は電析材料中の局所的な組織・組成を、電析する材料全体にわたって人為的に制御するのとは異なり、高強度・高延性の性質をもつバルクの合金を創成するものではない。

前記のような分散相をアモルファス合金の組成とその部分結晶化処理等の熱処理条件の調整だけで、都合よく形成させることは極めて困難であり、多くの場合、加熱処理による脆化を引き起こしてしまう。したがって、従来技術では製作された合金の構造は理想的なナノスケールの複合構造からはほど遠く、期待した強度も塑性変形能も得られていない。

一方、従来の電解析出法により作製されたNi−W系ナノ結晶合金は高強度・高靭性を示すが、引張時の破断伸びは0.5%以下で、従来の液体急冷法等で作製したアモルファス合金やナノ結晶合金と同じ欠点を有している。

本発明は、合金を電解析出するときに使用する陽極電極を、剣山状の多電極型とし、個々の電極を個別に電位制御することにより、局所的に合金組成・組織を制御しながら選択的に電解析出し、且つパルス電圧を付加することによる時間制御や、陽極−陰極間距離を時間制御することによって、面方向・厚さ方向の両方で硬質のアモルファス相(もしくはナノ結晶相)と軟質の金属相を最適な周期で分布させ、高強度と高塑性加工性とを同時に実現するナノメートルからミリメートル寸法の周期長を持つ3次元周期性階層構造を有する合金を提供するものである。

本発明で得られる複合合金は理想的な合金構造、すなわち「母相との整合性が良く、引張変形時の降伏強度が母相に比べて低い軟質の析出相を分散した“ナノスケールの複合構造”」を3次元周期性階層構造の中で実現している。

以下の実施例について図面を参照して説明する。説明では主にNi−W電解析出合金の場合について述べてあるが、本発明の対象とする材料はそれに限定されるものでないことは言うまでもない。

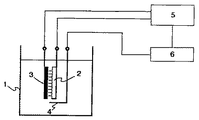

図1は本発明の実施の一例を示す針状多電極型陽極の図である。

Ni−W合金を作製する電解析出法においては、電解浴槽内にて局所電位制御により、意図的に合金中のW含有量を局所的に制御できることが確認された。本発明の電解析出法では図1に示すように複数の電解析出用電極群として針状の多電極型陽極1を2次元的に剣山状に配列し、それぞれにポテンシオ・ガルバノスタット精密電源3を接続して、別々に電位制御する。

図2は本発明の多電極型陽極を用いた電解析出法の概念図を示す。当該精密電源3の各々にはパルス時間波形電流供給機能が付与されており、これらの動作を設定プログラムを持つ制御装置4で制御することにより、各電極の電流を時間的に独立に制御する。これにより、電析時の面方向・厚さ方向に電位分布を与え、その時間制御を行い、3次元的な電析制御を行う。

電析面の角の4箇所には白金標準電位計測用電極2を配置して電解液中の平均電位を常にモニターし、その信号を制御装置4にフィードバックすることにより電析速度の安定化、均一化を確保する。

高強度Ni−Wナノ結晶電解析出合金の製法(特開2001−342591号,山崎他)によれば、電解析出時に付加する電位、即ち電流密度を制御して、電解析出合金中のW含有量を制御することができる。 特に、W原子の電解析出にはある一定以上の臨界電位が必要とされ、その値以下では、Wは電解析出できずにNiのみの電解析出となるため、この臨界電位を中心に電位を制御することによって高強度Ni−W合金相と軟質Ni相とを選択的に析出制御することが可能である。

本発明の電解析出法では前記多電極型陽極を用いて、電析試料の面方向・膜厚方向において要求する合金組成分布を生じさせるよう、前述の臨界電位を中心に電位を制御装置4によって制御する。特に硬質Ni−Wナノ結晶相と軟質Ni相が3次元的に交互に電解析出するよう制御する。その際、前記電位計測用電極2からのモニター信号により、フィードバック制御を同時に行う。

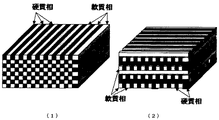

図3は上述のように人為的に制御されて生成されたナノメートルからミリメートル寸法の周期長を持つ3次元階層構造を有するNi−W電解析出複合合金の断面構造の模式図を示す。(1)は一方向型,(2)は二方向型でNi−W相とNi相とが周期的に共存した電解析出合金の断面構造を模式的に示す。

図3(1)ではナノメートルミリメートルの幅と厚さとを有する棒状の硬質相と軟質相との金属相それぞれの側面が相互に隣接して3次元階層構造を形成している。

図3(2)ではナノメートルからミリメートルの幅を有する棒状の硬質相と軟質相との金属相それぞれの側面が相互に隣接してナノメートルからミリメートルの等しい厚さで合金の板を形成し、当該合金の板を構成する金属相の棒の向きを隣接する板の金属相の棒の向きに対し傾斜角度を持たせつつ相互に重なり合って3次元周期性階層構造を形成している。

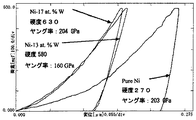

また前記電位制御により生成されたナノNi−W相とNi相の硬度・ヤング率を超微小ダイナミック硬度計により測定した例を図4に示す。

純Ni相領域は、Ni−W相に比べて、同一負荷条件下におけるダイヤモンド圧子の押し込み深さが深く、軟質であることを示すが、Wを添加されたNi−W合金相領域においては、結晶粒の微細化効果とW原子の固溶効果により、大きな硬度の上昇が見られる。また、Ni−13at.%W合金領域において観察されるように、一般に結晶粒微細化効果によってヤング率の低下が生ずるが、Wの含有量を17at.%にまで増加させることにより、ヤング率を純Ni相の値とほぼ同じ値にあわせることができる。

以上のように、本発明による合金の製造方法においては、製造条件を調節することにより、様々な硬度とヤング率の複合組織を組み合わせることが可能であり、硬質相と軟質相を複合化することにより、高強度・高延性を兼ね備えることができるとともに、ヤング率の制御された精密なバネ変形特性を有する複合合金を目的に応じて製造できる利点を有する。

本発明による3次元階層構造を有する合金では上述するように優れた機械性能を示すのみならず、Ni−W合金相だけの場合と異なりNi相が共存することによって電気伝導度が大幅に増大するなど電気特性も改善されるなどの利点がある。

図5は本発明の電解析出法に光リソグラフィーを組み合わせて作製した3次元周期性階層構造合金の例を示す。 ナノメートルからミリメートルの断面寸法を有する棒状の軟質相のCu,Ni,Au,等が、硬質相の高強度ナノ結晶Ni−W合金の中に、ナノメートルからミリメートルの間隔で配置されている。後に図7で説明するような光リソグラフィー技術を利用してレジスト材の柱を面方向にナノメートルからミリメートルの間隔で周期的に分布させて作製した後に、厚さ方向に高強度ナノ結晶Ni−W合金などを電解析出し、次にレジスト材を除去した空洞に軟質Cu,Ni,Au,等を電解析出することによっても図5に示すような機械的、電気的性能のすぐれた3次元周期性階層構造合金を作製することができる。

硬質のNi−W相と軟質のNi相を前記電位制御により選択的に析出させ、3次元周期性階層構造をもつ複合材料を作製する際、ミクロに合金組成を傾斜させ、硬質Ni−Wナノ結晶相と軟質Ni相を所定の体積分率になるように調整・制御することができる。したがって、ミクロに見れば、合金組成が傾斜状態となって3次元的に配列させることができるため、機械的特性の改善には理想的な材料組織が生成される。

従来の材料組織学的手法を用いた場合、硬質と軟質の両相界面は明確な境界面を形成し、界面剥離等による材料の劣化が問題となることが多い。本発明により作製された合金は、これらの材料学的問題を解決でき、高強度・高延性を兼ね備え、耐磨耗性等の優れた新材料の作製が可能である。

図6は本発明の方法を用い、組成がミクロな傾斜状態にて3次元周期配列した合金の構造模式図を示す。硬質Ni−Wナノ結晶相と軟質Ni相を所定の体積分率になるように調整・制御することによって、これら硬質と軟質相の網目状構造を創製し、W含有量をミクロにもマクロにも傾斜させることができる。各曲線は組成値の等高線を表す。例えばNi−W合金は電析時に残留応力を発生し易いが、このような3次元合金組成制御法を利用して残留応力を抑制することが可能である。

図7は本発明に係る3次元周期性階層構造をもつ複合材料を用いたマイクロ構造体の製造方法の一例を示す。

図7(1)はフォトマスク7を通して、導電性基板8上に塗布した感光性樹脂;レジスト材9に放射光もしくは紫外線10を照射して露光するステップを示す。

図7(2)は感光性樹脂の現像のステップを示す。フォトマスク7の中で「IMT」と表示されたパターン11は放射光または紫外線10を吸収する光吸収体からなり、フォトマスク7の光吸収体パターン11を除く部分を透過した光により、その光に露光された部分の感光性樹脂;レジスト材9の分子鎖が切れ、特定の現像液に選択的に溶解するようになる。この現像処理により、導電性基板8上に感光性樹脂;レジスト材9からなるマイクロ構造体12が形成される。

図7(3)は電解析出法による金属堆積のステップを示す。感光性樹脂9が溶解した部分に、本発明に係る3次元周期性階層構造をもつ高強度・高延性複合合金を上記電解析出法にしたがって電解析出させる。

図7(4)は残存樹脂の除去のステップを示す。残った感光性樹脂を溶剤で取り除くことにより、3次元周期性階層構造をもつ高強度・高延性複合合金のマイクロ構造体13が得られる。この方法によれば、機械加工法では成形が困難なマイクロメータサイズの微小な構造体の成形が可能であり、フォトマスクの光吸収体の形状を変えることにより、任意の構造のマイクロ構造体の成形が可能である。

一般に、に示すように、レジスト材などに光リソグラフィー法を用いて微小パターンを焼付け現像することによって作製した立体空洞中にて電析による合金生成を行うことによって合金の成型をも同時に行うことが出来る。

本発明によって生成される3次元周期性階層構造をもつ複合材料の生成を上述のような成形の型の中で行うことによって、高機能な機械特性を具備した微小合金構造体を大量に製造することが出来る。

以上説明したように本発明により、3次元の最適な周期性階層構造をもち、その周期長がナノメートルからミリメートルの寸法であることを特徴とする複合材構造を人為的に大量に創製することができる。

したがって、硬質・高塑性変形能を有し、電気特性の優れた新しい高機能材料・部品を安価に提供することができる。

1 電解浴槽

2 多電極型陽極。

3 陰極

4 白金標準電位計測用電極。

5 ポテンシオ・ガルバノスタット精密電源。

6 制御装置

7 フォトマスク

8 導電性基板

9 レジスト材

10 放射光、紫外線

11 パターン

12 露光・現像後に残存したレジスト材

13 電析合金によるマイクロ構造体

2 多電極型陽極。

3 陰極

4 白金標準電位計測用電極。

5 ポテンシオ・ガルバノスタット精密電源。

6 制御装置

7 フォトマスク

8 導電性基板

9 レジスト材

10 放射光、紫外線

11 パターン

12 露光・現像後に残存したレジスト材

13 電析合金によるマイクロ構造体

Claims (10)

- 硬質相と軟質相との金属相それぞれが相互にナノメートルからミリメートルの周期長で3次元周期性階層構造を有することを特徴とする複合合金。

- 請求項1に記載の複合合金において、周期内でミクロに傾斜した合金組成から成る3次元周期性階層構造を有することを特徴とする複合合金。

- 電解析出法を用いて、硬質相と軟質相との金属相それぞれにより空間的に構造と材料組成とを周期的に変化させてナノメートルからミリメートルの周期長に生成することを特徴とする3次元周期性階層構造を有する複合合金の製造方法。

- 請求項3に記載される複合合金の製造方法において、前記電解析出法は、電解析出槽の中に複数の電解析出用電極群を空間に2次元的に配設し、且つ当該電解析出用電極群以外に少なくとも一つの標準電位計測用電極を配設し、当該電極群の各々の電位を独立に時間制御することによって電位の空間分布を予め設定された制御プログラムに従って時間制御し、更に当該計測用電極からのモニター信号により、当該制御プログラムにフィードバックして制御することを特徴とする3次元周期性階層構造を有する複合合金の製造方法

- 請求項3に記載される複合合金の製造方法において、前記電解析出法は、電解析出槽の中に複数の電解析出用電極群を空間に2次元的に配設し、且つ当該電解析出用電極群以外に少なくとも一つの標準電位計測用電極を配設し、当該電極群の各々の電位を独立に時間制御することによって電位の空間分布を予め設定された制御プログラムに従って時間制御し、更に当該計測用電極からのモニター信号により、当該制御プログラムにフィードバックして制御し、前記電解析出法に更に光リソグラフィーによる2次元パターン形成手順を組み合わせて、生成することを特徴とする3次元周期性階層構造を有する複合合金の製造方法。

- 請求項4に記載の複合合金の製造方法において、前記電解析出法を用いて3次元周期性階層構造をもつ複合合金を作製する際、周期内でミクロに合金組成を傾斜させ、異なる金属相を所定の体積分率になるように調整・制御して生成することを特徴とする3次元周期性階層構造を有する複合合金の製造方法。

- 請求項3から請求項6までに記載された複合合金の製造方法において、前記電解析出法を立体空洞中にて行うことにより、構造体を同時に成型することを特徴とする3次元周期性階層構造を有する複合合金の製造方法。

- 請求項1に記載の複合合金において、ナノメートルからミリメートルの幅と厚さとを有する棒状の硬質相と軟質相との金属相それぞれの側面が相互に隣接して3次元周期性階層構造を形成していることを特徴とする複合合金。

- 請求項1に記載の複合合金において、ナノメートルからミリメートルの幅を有する棒状の硬質相と軟質相との金属相それぞれの側面が相互に隣接してナノメートルからミリメートルの等しい厚さで形成する合金の板が、当該合金の板を構成する金属相の棒の向きを隣接する板の金属相の棒の向きに対し傾斜角度を持たせつつ相互に重なり合って3次元周期性階層構造を形成していることを特徴とする複合合金。

- 請求項1に記載の複合合金において、ナノメートルからミリメートルの断面寸法を有する棒状の軟質相の金属相が、硬質相の金属相の中に、ナノメートルからミリメートルの間隔で配置されて3次元周期性階層構造を形成することを特徴とする複合合金。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003343794A JP2005068546A (ja) | 2003-08-26 | 2003-08-26 | 3次元周期性階層構造をもつ複合合金とその製造方法 |

| US10/924,970 US7473328B2 (en) | 2003-08-26 | 2004-08-25 | Composite alloy having a three-dimensional periodic hierarchical structure and method of producing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003343794A JP2005068546A (ja) | 2003-08-26 | 2003-08-26 | 3次元周期性階層構造をもつ複合合金とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005068546A true JP2005068546A (ja) | 2005-03-17 |

| JP2005068546A5 JP2005068546A5 (ja) | 2005-05-26 |

Family

ID=34214282

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003343794A Pending JP2005068546A (ja) | 2003-08-26 | 2003-08-26 | 3次元周期性階層構造をもつ複合合金とその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7473328B2 (ja) |

| JP (1) | JP2005068546A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1696353B (zh) * | 2005-05-16 | 2010-05-12 | 山东科技大学 | 一种金属材料表面纳米化方法 |

| JP2021038445A (ja) * | 2019-09-04 | 2021-03-11 | 公立大学法人兵庫県立大学 | 多層材及びその製造方法、多層材メッキ方法 |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005146405A (ja) * | 2003-11-14 | 2005-06-09 | Toru Yamazaki | 電析積層合金薄板とその製造方法 |

| BE1018130A3 (fr) * | 2008-09-19 | 2010-05-04 | Magotteaux Int | Materiau composite hierarchique. |

| EP2754735B1 (en) * | 2013-01-11 | 2020-07-22 | Elsyca N.V. | A device suitable for the electrochemical processing of an object, and a method for the electrochemical processing of an object |

| US9677191B2 (en) | 2013-01-17 | 2017-06-13 | Elsyca N.V. | Device suitable for the electrochemical processing of an object, a holder suitable for such a device, and a method for the electrochemical processing of an object |

| US10465307B2 (en) | 2015-11-19 | 2019-11-05 | Fabric8Labs, Inc. | Apparatus for electrochemical additive manufacturing |

| CN110172655B (zh) * | 2019-04-19 | 2021-05-04 | 武汉理工大学 | 表层粗晶内部纳米晶或超细晶的梯度金属材料及制备方法 |

| US11512404B2 (en) | 2019-08-23 | 2022-11-29 | Fabric8Labs, Inc. | Matrix-controlled printhead for an electrochemical additive manufacturing system |

| US10914000B1 (en) | 2019-08-23 | 2021-02-09 | Fabric8Labs, Inc. | Method for manufacturing a printhead of an electrochemical additive manufacturing system |

| US11680330B2 (en) | 2021-07-22 | 2023-06-20 | Fabric8Labs, Inc. | Electrochemical-deposition apparatuses and associated methods of electroplating a target electrode |

| US11795561B2 (en) | 2021-08-02 | 2023-10-24 | Fabric8Labs, Inc. | Electrochemical-deposition system, apparatus, and method using optically-controlled deposition electrodes |

| US11920251B2 (en) | 2021-09-04 | 2024-03-05 | Fabric8Labs, Inc. | Systems and methods for electrochemical additive manufacturing of parts using multi-purpose build plate |

| US11970783B2 (en) | 2021-09-23 | 2024-04-30 | Fabric8Labs, Inc. | Systems and methods for manufacturing electrical components using electrochemical deposition |

| US11745432B2 (en) | 2021-12-13 | 2023-09-05 | Fabric8Labs, Inc. | Using target maps for current density control in electrochemical-additive manufacturing systems |

| US12104264B2 (en) | 2021-12-17 | 2024-10-01 | Fabric8Labs, Inc. | Systems and methods for electrochemical additive manufacturing of parts using capacitive sensing |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5641391A (en) * | 1995-05-15 | 1997-06-24 | Hunter; Ian W. | Three dimensional microfabrication by localized electrodeposition and etching |

| US6261469B1 (en) * | 1998-10-13 | 2001-07-17 | Honeywell International Inc. | Three dimensionally periodic structural assemblies on nanometer and longer scales |

| US6409907B1 (en) * | 1999-02-11 | 2002-06-25 | Lucent Technologies Inc. | Electrochemical process for fabricating article exhibiting substantial three-dimensional order and resultant article |

| JP2001342591A (ja) | 2000-03-27 | 2001-12-14 | Takayasu Mochizuki | 高強度合金及びその製造方法並びにその高強度合金を被覆してなる金属とその高強度合金を用いたマイクロ構造体 |

| US20020197042A1 (en) * | 2001-04-06 | 2002-12-26 | Shigeo Kittaka | Optical device, and wavelength multiplexing optical recording head |

| GB2390230B (en) * | 2002-06-07 | 2005-05-25 | Murata Manufacturing Co | Applications of a three dimensional structure |

| JP4612844B2 (ja) * | 2004-02-23 | 2011-01-12 | キヤノン株式会社 | 3次元周期構造及びそれを有する機能素子 |

-

2003

- 2003-08-26 JP JP2003343794A patent/JP2005068546A/ja active Pending

-

2004

- 2004-08-25 US US10/924,970 patent/US7473328B2/en not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1696353B (zh) * | 2005-05-16 | 2010-05-12 | 山东科技大学 | 一种金属材料表面纳米化方法 |

| JP2021038445A (ja) * | 2019-09-04 | 2021-03-11 | 公立大学法人兵庫県立大学 | 多層材及びその製造方法、多層材メッキ方法 |

| JP7391356B2 (ja) | 2019-09-04 | 2023-12-05 | 兵庫県公立大学法人 | 多層材及びその製造方法、多層材メッキ方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20050045252A1 (en) | 2005-03-03 |

| US7473328B2 (en) | 2009-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005068546A (ja) | 3次元周期性階層構造をもつ複合合金とその製造方法 | |

| Hasegawa et al. | Orientation-controlled nanotwinned copper prepared by electrodeposition | |

| DE60225352T2 (de) | Verfahren zum elektroplattieren von metallischen und metallmatrix-komposite folien, beschichtungen und mikrokomponenten | |

| US8906216B2 (en) | Method for producing alloy deposits and controlling the nanostructure thereof using electro-deposition with controlled polarity ratio | |

| Burek et al. | Fabrication and microstructure control of nanoscale mechanical testing specimens via electron beam lithography and electroplating | |

| Pavithra et al. | Controllable crystallographic texture in copper foils exhibiting enhanced mechanical and electrical properties by pulse reverse electrodeposition | |

| Ren et al. | Localized electrodeposition micro additive manufacturing of pure copper microstructures | |

| JP2005068546A5 (ja) | ||

| Chen et al. | Pulse electroplating of ultra-fine grained Au films with high compressive strength | |

| Chen et al. | Effect of reverse currents during electroplating on the⟨ 111⟩-oriented and nanotwinned columnar grain growth of copper films | |

| Dai et al. | Study on Cu-Al2O3 metal-matrix composite coating prepared by Laser-assisted electrodeposition | |

| Song et al. | Reducing the residual stress in micro electroforming layer by megasonic agitation | |

| Bacal et al. | Electrodeposition of high-tungsten W-Ni-Cu alloys. Impact of copper on deposition process and coating structure | |

| Xiao et al. | Ultrahigh strength ultrapure nanostructured nickel metal prepared via ultrafine anode scanning electrodeposition | |

| US11063120B2 (en) | Metal-graphene structures forming a lattice of interconnected segments | |

| Ayalew et al. | A critical review of additive material manufacturing through electrochemical deposition techniques | |

| CN107385486A (zh) | 脉冲电镀金的方法及形成的金镀层 | |

| JP2001342591A (ja) | 高強度合金及びその製造方法並びにその高強度合金を被覆してなる金属とその高強度合金を用いたマイクロ構造体 | |

| US6824668B2 (en) | Method for electroplating Ni-Fe-P alloys using sulfamate solution | |

| CN100345996C (zh) | 纳米晶-微米晶层状复合材料及其制备方法 | |

| Choi | Electro-deposition behaviors of trivalent chromium during pulse plating | |

| RU2322532C2 (ru) | Способ получения электроосажденной меди | |

| Karim et al. | Tuning the characteristics of electrochemically fabricated gold nanowires | |

| Duan et al. | Controlled structure of electrochemically deposited Pd nanowires in ion-track templates | |

| Nakayama et al. | Development of plastic elongation in nanocrystalline and amorphous Ni–W dual phase alloys by brushing technique |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041201 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040826 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040826 |