JP2004291564A - Joining liner and construction method for repairing fluid transportation facility using the same - Google Patents

Joining liner and construction method for repairing fluid transportation facility using the same Download PDFInfo

- Publication number

- JP2004291564A JP2004291564A JP2003090201A JP2003090201A JP2004291564A JP 2004291564 A JP2004291564 A JP 2004291564A JP 2003090201 A JP2003090201 A JP 2003090201A JP 2003090201 A JP2003090201 A JP 2003090201A JP 2004291564 A JP2004291564 A JP 2004291564A

- Authority

- JP

- Japan

- Prior art keywords

- lining material

- pipe

- manhole

- liner

- bonding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Pipe Accessories (AREA)

- Laminated Bodies (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Abstract

Description

【0001】

【発明の属する技術分野】

本発明は、結合ライナー及びこれを用いた管路やマンホール等の流体輸送施設の修復工法に関するものである。

【0002】

【従来の技術】

下水管、水道管、ガス管等の管路又はマンホール等の流体輸送施設が老朽化した場合、既設管路又は既設マンホールの内部に、既設管路又は既設マンホールの内径よりも小さな外径を有する管ライニング材又はマンホールライニング材を挿入した後、既設管路と管ライニング材又は既設マンホールとマンホールライニング材との間にグラウト材を充填することによって管路又はマンホールを修復する工法が提案され、既に実用に供されている。

【0003】

例えば、老朽化した管路を修復する場合、未硬化の熱硬化性樹脂を含浸して成る管ライニング材を流体圧によって管路内に反転挿入した後、この管ライニング材を流体圧によって膨張させて管路の内周面に押圧したまま、該管ライニング材を温水等によって加熱し、管ライニング材に含浸された熱硬化性樹脂を硬化させることによって管路内に剛性管を形成し、この剛性管と管路との間の隙間にセメントミルクやレジンモルタル等のグラウト材を充填することが行われている。

【0004】

上記修復工法によれば、硬化した剛性管としての管ライニング材と管路とがグラウト材によって強固に結合されるため、管路に作用する外圧としての土圧や活荷重等の負荷は管ライニング材に引張力を誘起する。このため、管ライニング材には大きな引張強度が要求される。尚、管路に作用する内圧によっても管ライニング材に引張力が作用するため、この場合も同様に管ライニング材には高い引張強度が要求される。

【0005】

そこで、特に管路に作用する負荷が大きくなったり、管路径が大きい場合には、管ライニング材の厚さを厚くする必要がある。

【0006】

【発明が解決しようとする課題】

しかしながら、管ライニング材の厚さを厚くすると、該管ライニング材の取り扱いが困難となって施工性の悪化やコストアップを招くという問題が発生していた。

【0007】

又、管ライニング材とグラウト材との結合性が悪く、管ライニング材と管路との一体化が良好になされないという問題もあった。

【0008】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、ライニング材に作用する引張力を補強材又はスペーサに負担させることによってライニング材の厚さを最小限に抑え、施工性の改善とコストダウンを図ることができるとともに、ライニング材と管路又はマンホールとの一体化を図ることができる結合ライナー及びこれを用いた流体輸送施設の修復工法を提供することにある。

【0009】

【課題を解決するための手段】

上記目的を達成するため、請求項1記載の発明は、プラスチックフィルムの内外面に不織布を結着するとともに、外面に補強材又はスペーサを取り付けて結合ライナーを構成したことを特徴とする。

【0010】

請求項2記載の発明は、請求項1記載の発明において、前記補強材及びスペーサをエキスパンドメタル又はラスで構成したことを特徴とする。

【0011】

請求項3記載の発明は、請求項1又は2記載の発明において、前記補強材又はスペーサを、不織布を熱溶着又は接着することによって取り付けることを特徴とする。

【0012】

請求項4記載の発明は、プラスチックフィルムの内外面に不織布を結着するとともに、外面に補強材又はスペーサを取り付けて構成される結合ライナーを用いて施工される流体輸送施設の修復工法において、前記結合ライナーを既設管内又はマンホール内に挿入した後、該結合ライナー内に未硬化の管ライニング材又はマンホールライニング材を挿入し、該管ライニング材又はマンホールライニング材の内部に流体圧を作用させた状態で管ライニング材又はマンホールライニング材を硬化させ、前記結合ライナーと既設管又は既設マンホールとの間にグラウト材を充填することを特徴とする。

【0013】

従って、本発明によれば、管路と管ライニング材又はマンホールとマンホールライニング材との間に、結合ライナーに取り付けられた補強材又はスペーサが設けられるため、管ライニング材及びマンホールライニング材に作用する引張力は補強材又はスペーサによって分担され、この結果、管ライニング材及びマンホールライニング材に作用する引張力が小さく抑えられ、これらのライニング材の必要厚さが最小限に抑えられ、管路やマンホールの修復作業に際してライニング材の取り扱いが容易となって施工性が改善されるとともに、ライニング材のコストダウンが図られる。

【0014】

又、結合ライナーによってライニング材とグラウト材が強固に結合されるため、管路と管ライニング材又はマンホールとマンホールライニング材とが確実に一体化される。

【0015】

【発明の実施の形態】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0016】

<実施の形態1>

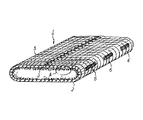

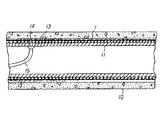

図1は本発明に係る結合ライナーの部分斜視図、図2は図1のA部拡大詳細図であり、図示の結合ライナー1は、図2に詳細に示すように、プラスチックフィルム2の内外面に不織布3,4を結着するとともに、外面に補強材5を取り付けて構成されている。尚、本実施の形態では、補強材5はラスで構成されており、各補強材5は、図1に示すように、複数の不織布6を熱溶着又は接着することによって取り付けられている。

【0017】

ここで、結合ライナー1を構成するプラスチックフィルム2の材質としてはポリエチレン、塩化ビニール、ポリウレタン等が用いられ、プラスチックフィルム2の内外面に結着される不織布3,4の材質にはポリプロピレン、ポリエステル、アクリル、ビニロン、グラスファイバー等が用いられる。又、本実施の形態では、前述のように前記補強材5として撓曲自在なラスが用いられているが、他にグラスファイバー、カーボンファイバー等を用いることができる。

【0018】

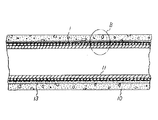

図3は本発明の他の形態に係る結合ライナー1’の部分斜視図であり、図示の結合ライナー1’は、プラスチックフィルム2’の内外面に不織布3’,4’を結着するとともに、外面に複数のスペーサ5’を取り付けて構成されている。ここで、本実施の形態では、スペーサ5’としてエキスパンドメタルを使用しているが、他にパンチングメタル等を使用することができる。尚、図3に示す結合ライナー1’においては、各スペーサ5’は、熱溶着又は接着された不織布6’によってその長さ方向両端が固着されることによって取り付けられている。

【0019】

次に、図1に示す結合ライナー1を用いて施工される本発明に係る管路の修復工法について説明する。

【0020】

図4〜図9は本発明工法をその工程順に示す断面図であり、図4は結合ライナーの管路内への挿入工程を示す管路の縦断面図、図5は管ライニング材の結合ライナー内への反転挿入工程を示す管路の縦断面図、図6は管ライニング材の硬化工程を示す管路の縦断面図、図7はグラウト材の充填工程を示す管路の断面図、図8は修復後の管路の縦断面図、図9は図8のB部拡大詳細図である。

【0021】

図において、10は地中に埋設された下水管等の管路であって、この管路10の修復に際しては、図4に示すように、結合ライナー1が牽引によって管路10内に挿入される。

【0022】

上述のように、結合ライナー1が管路10内に挿入されると、図5に示すように、管ライニング材11が管路10内に挿入された前記結合ライナー1の内部にエアー圧等の流体圧によって反転挿入される。ここで、管ライニング材11は、未硬化の熱硬化性樹脂を含浸したポリエステル、ビニロン、アルリル等の管状不織布の外表面をポリウレタン、ポリエチレン等の気密性の高いプラスチックフィルムで被覆して構成されており、管状不織布に含浸される未硬化の熱硬化性樹脂としては不飽和ポリエステル樹脂、ビニールエステル樹脂、エポキシ樹脂等が用いられる。

【0023】

而して、管ライニング材11が管路10内に設置された結合ライナー1の内部に反転挿入されると、管ライニング材11の内部に流体圧を作用させて該管ライニング材11を膨張させ、図6に示すように、管ライニング材11を結合ライナー1の内周面に押圧した状態で、管ライニング材11の内部に引き込まれた温水ホース12から温水をシャワー状に噴出させる。すると、管ライニング材11が温水によって加熱され、これに含浸された熱硬化性樹脂が熱によって硬化し、結合ライナー1の内部に剛性管としてのプラスチックパイプが形成される。この場合、管ライニング材11から流出して結合ライナー1の内面側の不織布3に含浸された熱硬化性樹脂が硬化するため、管ライニング材11と結合ライナー1が強固に結合されて両者が一体化される。

【0024】

尚、本実施の形態では、管ライニング材11の管路10内への反転挿入と熱による硬化によって管路10内に剛性管としてのプラスチックパイプを形成したが、プラスチック製のブロック体を管路10内で組み立てる方式によって管路10内にプラスチックパイプを形成するようにしても良い。

【0025】

前述のように、結合ライナー1の内部に剛性管としてのプラスチックパイプが形成されると、図7に示すように、管路10と結合ライナー1との間に形成された隙間にグラウト材13を充填する。尚、グラウト材13としては、無収縮タイプのものが好適であって、セメント系ではアルミニウム粉末等を添加したセメントグラウト材が主に用いられ、混和材としてはブリージングの発生を抑えるノンブリージング混和材が使用される。又、樹脂系のグラウト材としては、エポキシ樹脂、ポリウレタン樹脂、シリコーン樹脂又は不飽和ポリエステル樹脂の各単体或はこれに砂や炭酸カルシウム、水酸化アルミニウム等を添加したレジンモルタル等が用いられる。

【0026】

ここで、本実施の形態では、グラウト材13の充填に際しては、管ライニング材11と結合ライナー1にグラウトホール14を形成してこれにグラウトホース15を接続し、このグラウトホース15から管路10と結合ライナー1の間の隙間にグラウト材13を注入する方式が採用されているが、管口から隙間にグラウト材13を直接注入する方式を採用しても良い。

【0027】

尚、グラウト材13の充填を一度に行うと管ライニング材11に浮力や外圧等の負荷を発生させるため、2〜5回に分けてグラウト材13を充填することが望ましい。この場合、初回に充填されたグラウト材13が完全に固化した後に2回目以降の充填を実施することが施工的に好ましく、又、浮力による管ライニング材11の浮き上がりを防ぐために管ライニング材11の内部に水を溜めた状態でグラウト材13の充填を行うようにしても良い。更に、グラウト材13の充填は、該グラウト材13の温度を調整しながら行うと効果的である。

【0028】

而して、管路10と結合ライナー1の間の隙間に充填されたグラウト材13が固化すると、図8及び図9に示すように、該グラウト材13によって管路10と結合ライナー1が強固に結合され、又、前述のように結合ライナー1と管ライニング材11とが強固に結合一体化されているため、結合ライナー1とグラウト材13を介して管ライニング材11と管路10とが結合一体化され、ここに管路10に対する一連の修復作業が終了するが、管路10に作用する外圧としての土圧や活荷重等の負荷は管ライニング材11に引張力を誘起する。

【0029】

然るに、本実施の形態では、管路10と管ライニング材11との間に、結合ライナー1に取り付けられた補強材5が設けられるため、管ライニング材11に作用する引張力は補強材5によって分担され、この結果、管ライニング材11に作用する引張力が小さく抑えられ、管ライニング材11の必要厚さが最小限に抑えられ、管路10の修復作業に際して管ライニング材11の取り扱いが容易となって施工性が改善されるとともに、管ライニング材11のコストダウンが図られる。

【0030】

又、結合ライナー1によって管ライニング材11とグラウト材13が強固に結合されるため、管路10と管ライニング材11とが確実に一体化される。

【0031】

尚、以上は図1に示す結合ライナー1を用いて施工される管路修復工法について説明したが、図3に示すような外面に複数のスペーサ5’を取り付けて成る結合ライナー1’を用いても前記と同様の効果が得られる。

【0032】

<実施の形態2>

次に、本発明をマンホールに対して適用した形態について説明する。

【0033】

図10〜図16は本発明工法をその工程順に示す断面図であり、図10は結合ライナーが配備されたマンホールの縦断面図、図11はマンホールライニング材の結合ライナー内への反転挿入工程を示すマンホールの縦断面図、図12はマンホールライニング材の硬化工程を示すマンホールの縦断面図、図13はグラウト材の充填工程を示すマンホールの断面図、図14は修復後のマンホールの縦断面図、図15は図14のC−C線断面図である。

【0034】

図において、20は地中に埋設されたマンホールであって、このマンホール20の修復に際しては、図10に示すように、例えば図1に示す結合ライナー1がマンホール20内に上方から挿入されて配備される。

【0035】

上述のように、結合ライナー1がマンホール20の内部に設置されると、図11に示すように、マンホールライニング材21がマンホール20内に設置された前記結合ライナー1の内部に流体圧によって上方から反転挿入される。ここで、マンホールライニング材21は、前記実施の形態1における管ライニング材11と同様に構成され、未硬化の熱硬化性樹脂を含浸した管状不織布で構成されている。

【0036】

而して、マンホールライニング材21がマンホール20内に配備された結合ライナー1の内部に反転挿入されると、マンホールライニング材21の内部に流体圧を作用させて該マンホールライニング材21を膨張させ、図12に示すように、マンホールライニング材21を結合ライナー1の内周面に押圧した状態で、マンホールライニング材21の内部に引き込まれた温水ホース22から温水をシャワリングする。すると、マンホールライニング材21が温水によって加熱され、これに含浸された熱硬化性樹脂が熱によって硬化し、結合ライナー1の内部に剛性管としてのプラスチックパイプが形成される。ここで、マンホールライニング材21の加熱されてマンホールライニング材21内の底部に溜った温水は、マンホールライニング材21内の圧力によって排水ホース26へと押し出されてマンホールライニング材21の外部へと排出される。

【0037】

尚、本実施の形態では、マンホールライニング材21のマンホール20内への反転挿入と熱による硬化によってマンホール20内に剛性管としてのプラスチックパイプを形成したが、プラスチック製のブロック体をマンホール20内で組み立てる方式によってマンホール20内にプラスチックパイプを形成するようにしても良い。

【0038】

前述のように、結合ライナー1の内部に剛性管としてのプラスチックパイプが形成されると、図13に示すように、マンホール20と結合ライナー1との間に形成された隙間にグラウト材23を充填する。即ち、グラウト材23の充填に際しては、マンホールライニング材21と結合ライナー1にグラウトホール24を形成してこれにグラウトホース25を接続し、このグラウトホース25からマンホール20と結合ライナー1の間の隙間にグラウト材23が注入される。

【0039】

而して、マンホール20と結合ライナー1の間の隙間に充填されたグラウト材23が固化すると、図14及び図15に示すように、該グラウト材23によってマンホールライニング材21と結合ライナー1がマンホール20に強固に結合され、マンホール20に対する一連の修復作業が終了するが、マンホール20に作用する外圧としての土圧や活荷重等の負荷はマンホールライニング材21に引張力を誘起する。

【0040】

然るに、本実施の形態では、マンホール20とマンホールライニング材21との間に、結合ライナー1に取り付けられた補強材5が設けられるため、マンホールライニング材21に作用する引張力は補強材5によって分担され、この結果、マンホールライニング材21に作用する引張力が小さく抑えられ、マンホールライニング材21の必要厚さが最小限に抑えられ、マンホール20の修復作業に際してマンホールライニング材21の取り扱いが容易となって施工性が改善されるとともに、マンホールライニング材21のコストダウンが図られる。

【0041】

又、結合ライナー1によってマンホールライニング材21とグラウト材23が強固に結合されるため、マンホール20とマンホールライニング材21とが確実に一体化される。

【0042】

尚、以上は図1に示す結合ライナー1を用いて施工されるマンホール修復工法について説明したが、図3に示すような外面に複数のスペーサ5’を取り付けて成る結合ライナー1’を用いても前記と同様の効果が得られる。

【0043】

【発明の効果】

以上の説明で明らかなように、本発明によれば、管路と管ライニング材又はマンホールとマンホールライニング材との間に、結合ライナーに取り付けられた補強材又はスペーサが設けられるため、管ライニング材及びマンホールライニング材に作用する引張力は補強材又はスペーサによって分担され、この結果、管ライニング材及びマンホールライニング材に作用する引張力が小さく抑えられ、これらのライニング材の必要厚さが最小限に抑えられ、管路やマンホールの修復作業に際してライニング材の取り扱いが容易となって施工性が改善されるとともに、ライニング材のコストダウンが図られるという効果が得られる。

【0044】

又、本発明によれば、結合ライナーによってライニング材とグラウト材が強固に結合されるため、管路と管ライニング材又はマンホールとマンホールライニング材とが確実に一体化されるという効果が得られる。

【図面の簡単な説明】

【図1】本発明に係る結合ライナーの部分斜視図である。

【図2】図1のA部拡大詳細図である。

【図3】本発明の他の形態に係る結合ライナーの部分斜視図である。

【図4】本発明の実施の形態1における結合ライナーの管路内への挿入工程を示す管路の縦断面図である。

【図5】本発明の実施の形態1における管ライニング材の結合ライナー内への反転挿入工程を示す管路の縦断面図である。

【図6】本発明の実施の形態1における管ライニング材の硬化工程を示す管路の縦断面図である。

【図7】本発明の実施の形態1におけるグラウト材の充填工程を示す管路の断面図である。

【図8】本発明の実施の形態1における修復後の管路の縦断面図である。

【図9】図8のB部拡大詳細図である。

【図10】本発明の実施の形態2において結合ライナーが配備されたマンホールの縦断面図である。

【図11】本発明の実施の形態2におけるマンホールライニング材の結合ライナー内への反転挿入工程を示すマンホールの縦断面図である。

【図12】本発明の実施の形態2におけるマンホールライニング材の硬化工程を示すマンホールの縦断面図である。

【図13】本発明の実施の形態2におけるグラウト材の充填工程を示すマンホールの断面図である。

【図14】本発明の実施の形態2における修復後のマンホールの縦断面図である。

【図15】図14のC−C線断面図である。

【符号の説明】

1,1’ 結合ライナー

2,2’ プラスチックフィルム

3,3’ 不織布

4,4’ 不織布

5 補強材

5’ スペーサ

10 管路(流体輸送施設)

11 管ライニング材

12,22 温水ホース

13,23 グラウト材

15,25 グラウトホース

20 マンホール(流体輸送施設)

21 マンホールライニング材[0001]

TECHNICAL FIELD OF THE INVENTION

The present invention relates to a joint liner and a method of repairing a fluid transportation facility such as a pipeline or a manhole using the joint liner.

[0002]

[Prior art]

When a pipeline such as a sewer pipe, a water pipe, a gas pipe or a fluid transport facility such as a manhole becomes obsolete, the existing pipe or the inside of the existing manhole has an outer diameter smaller than the inner diameter of the existing pipe or the existing manhole. After inserting the pipe lining material or manhole lining material, a method of repairing the pipeline or manhole by filling grout material between the existing pipeline and the pipe lining material or between the existing manhole and the manhole lining material has been proposed. It has been put to practical use.

[0003]

For example, when repairing an aged pipe, a pipe lining material impregnated with an uncured thermosetting resin is reversely inserted into the pipe by fluid pressure, and then the pipe lining material is expanded by fluid pressure. While being pressed against the inner peripheral surface of the pipe, the pipe lining is heated with hot water or the like, and the thermosetting resin impregnated in the pipe lining is cured to form a rigid pipe in the pipe. BACKGROUND ART A gap between a rigid pipe and a pipeline is filled with a grout material such as cement milk or resin mortar.

[0004]

According to the above restoration method, since the pipe lining material as a hardened rigid pipe and the pipe are firmly connected by the grout material, loads such as earth pressure and live load acting as external pressure acting on the pipe are reduced by the pipe lining. Induces tensile force in the material. For this reason, a large tensile strength is required for the pipe lining material. Since a tensile force acts on the pipe lining material also by the internal pressure acting on the pipe line, a high tensile strength is similarly required for the pipe lining material in this case.

[0005]

Therefore, especially when the load acting on the pipeline is large or the pipeline diameter is large, it is necessary to increase the thickness of the pipe lining material.

[0006]

[Problems to be solved by the invention]

However, when the thickness of the pipe lining material is increased, handling of the pipe lining material becomes difficult, causing a problem that the workability is deteriorated and the cost is increased.

[0007]

In addition, there is also a problem that the bonding property between the pipe lining material and the grout material is poor, and the pipe lining material and the pipe line cannot be integrated well.

[0008]

SUMMARY OF THE INVENTION The present invention has been made in view of the above problems, and its object is to minimize the thickness of a lining material by applying a tensile force acting on the lining material to a reinforcing material or a spacer, thereby improving workability. It is an object of the present invention to provide a connection liner capable of improving the cost and reducing the cost and integrating the lining material and the pipeline or the manhole, and a method of repairing a fluid transportation facility using the same.

[0009]

[Means for Solving the Problems]

In order to achieve the above object, the invention according to claim 1 is characterized in that a nonwoven fabric is bonded to the inner and outer surfaces of a plastic film, and a reinforcing material or a spacer is attached to the outer surface to form a bonding liner.

[0010]

According to a second aspect of the present invention, in the first aspect, the reinforcing member and the spacer are made of expanded metal or lath.

[0011]

According to a third aspect of the present invention, in the first or second aspect, the reinforcing member or the spacer is attached by heat welding or bonding a nonwoven fabric.

[0012]

The invention according to

[0013]

Therefore, according to the present invention, since the reinforcing material or the spacer attached to the joint liner is provided between the pipe line and the pipe lining material or between the manhole and the manhole lining material, it acts on the pipe lining material and the manhole lining material. The tensile force is shared by the stiffeners or spacers, so that the tensile forces acting on the pipe lining material and manhole lining material are kept small, the required thickness of these lining materials is minimized, and the pipeline and manhole In the repair work, the lining material can be easily handled, the workability is improved, and the cost of the lining material is reduced.

[0014]

Further, since the lining material and the grout material are firmly connected by the connecting liner, the pipe and the pipe lining material or the manhole and the manhole lining material are surely integrated.

[0015]

BEST MODE FOR CARRYING OUT THE INVENTION

Hereinafter, embodiments of the present invention will be described with reference to the accompanying drawings.

[0016]

<Embodiment 1>

FIG. 1 is a partial perspective view of a bonding liner according to the present invention, and FIG. 2 is an enlarged detailed view of a portion A of FIG. 1. As shown in detail in FIG. And

[0017]

Here, polyethylene, vinyl chloride, polyurethane, or the like is used as a material of the

[0018]

FIG. 3 is a partial perspective view of a bonding liner 1 ′ according to another embodiment of the present invention. The illustrated bonding liner 1 ′ binds

[0019]

Next, a method of repairing a pipeline according to the present invention, which is performed using the bonding liner 1 shown in FIG. 1, will be described.

[0020]

4 to 9 are sectional views showing the method of the present invention in the order of steps, FIG. 4 is a longitudinal sectional view of a pipe showing a step of inserting a connecting liner into a pipe, and FIG. 5 is a connecting liner of a pipe lining material. FIG. 6 is a vertical cross-sectional view of a pipeline showing a process of inverting the pipe into the inside, FIG. 6 is a vertical cross-sectional view of a pipeline showing a hardening process of the pipe lining material, and FIG. 8 is a longitudinal sectional view of the pipeline after the restoration, and FIG. 9 is an enlarged detailed view of a portion B in FIG.

[0021]

In the drawing,

[0022]

As described above, when the bonding liner 1 is inserted into the

[0023]

When the pipe lining material 11 is inserted upside down into the connection liner 1 installed in the

[0024]

In the present embodiment, a plastic pipe as a rigid pipe is formed in the

[0025]

As described above, when a plastic pipe as a rigid pipe is formed inside the joining liner 1, as shown in FIG. 7, the

[0026]

Here, in the present embodiment, when filling the

[0027]

It should be noted that if the

[0028]

When the

[0029]

However, in the present embodiment, since the reinforcing

[0030]

Further, since the pipe lining material 11 and the

[0031]

Although the above description has been given of the pipe line repairing method constructed by using the bonding liner 1 shown in FIG. 1, a pipe line repairing method using a bonding liner 1 'having a plurality of spacers 5' attached to the outer surface as shown in FIG. Has the same effect as described above.

[0032]

<

Next, an embodiment in which the present invention is applied to a manhole will be described.

[0033]

10 to 16 are sectional views showing the method of the present invention in the order of steps, FIG. 10 is a vertical sectional view of a manhole provided with a binding liner, and FIG. 11 shows a step of inverting and inserting a manhole lining material into the binding liner. FIG. 12 is a longitudinal sectional view of a manhole showing a curing step of a manhole lining material, FIG. 13 is a sectional view of a manhole showing a filling step of a grout material, and FIG. 14 is a longitudinal sectional view of a manhole after repair. FIG. 15 is a cross-sectional view taken along line CC of FIG.

[0034]

In the figure,

[0035]

As described above, when the bonding liner 1 is installed inside the

[0036]

Thus, when the

[0037]

In the present embodiment, a plastic pipe as a rigid pipe is formed in the

[0038]

As described above, when a plastic pipe as a rigid pipe is formed inside the bonding liner 1, as shown in FIG. 13, a

[0039]

When the

[0040]

However, in the present embodiment, since the reinforcing

[0041]

Further, since the

[0042]

Although the manhole repair method constructed using the bonding liner 1 shown in FIG. 1 has been described above, it is also possible to use a bonding liner 1 ′ having a plurality of

[0043]

【The invention's effect】

As is apparent from the above description, according to the present invention, a reinforcing material or a spacer attached to a joint liner is provided between a pipe and a pipe lining material or between a manhole and a manhole lining material. And the tensile force acting on the manhole lining material is shared by the reinforcements or spacers.As a result, the tensile force acting on the pipe lining material and the manhole lining material is reduced, and the required thickness of these lining materials is minimized. It is possible to obtain the effect that the lining material can be easily handled in the repair work of the pipeline and the manhole, the workability is improved, and the cost of the lining material can be reduced.

[0044]

Further, according to the present invention, since the lining material and the grout material are firmly bonded by the connecting liner, an effect is obtained that the pipe and the pipe lining material or the manhole and the manhole lining material are surely integrated.

[Brief description of the drawings]

FIG. 1 is a partial perspective view of a bonding liner according to the present invention.

FIG. 2 is an enlarged detailed view of a portion A in FIG. 1;

FIG. 3 is a partial perspective view of a bonding liner according to another embodiment of the present invention.

FIG. 4 is a longitudinal sectional view of the conduit showing a step of inserting the coupling liner into the conduit in the first embodiment of the present invention.

FIG. 5 is a longitudinal sectional view of a pipe showing a step of inverting and inserting a pipe lining material into a connection liner according to Embodiment 1 of the present invention.

FIG. 6 is a longitudinal sectional view of a pipe showing a curing step of the pipe lining material in the first embodiment of the present invention.

FIG. 7 is a cross-sectional view of a pipeline showing a grout filling step according to the first embodiment of the present invention.

FIG. 8 is a longitudinal sectional view of the pipeline after the restoration according to the first embodiment of the present invention.

9 is an enlarged detail view of a portion B in FIG. 8;

FIG. 10 is a longitudinal sectional view of a manhole provided with a binding liner in

FIG. 11 is a longitudinal sectional view of a manhole showing a step of inverting and inserting a manhole lining material into a connection liner in

FIG. 12 is a longitudinal sectional view of a manhole showing a step of curing a manhole lining material according to

FIG. 13 is a cross-sectional view of a manhole showing a grout filling step in

FIG. 14 is a longitudinal sectional view of a manhole after repair according to

FIG. 15 is a sectional view taken along line CC of FIG. 14;

[Explanation of symbols]

1, 1 '

11

21 Manhole lining material

Claims (4)

前記結合ライナーを既設管内又はマンホール内に挿入した後、該結合ライナー内に未硬化の管ライニング材又はマンホールライニング材を挿入し、該管ライニング材又はマンホールライニング材の内部に流体圧を作用させた状態で管ライニング材又はマンホールライニング材を硬化させ、前記結合ライナーと既設管又は既設マンホールとの間にグラウト材を充填することを特徴とする流体輸送施設の修復工法。In the repair method of a fluid transportation facility constructed using a bonding liner that is formed by attaching a nonwoven fabric to the inner and outer surfaces of the plastic film and attaching a reinforcing material or a spacer to the outer surface,

After inserting the binding liner into an existing pipe or manhole, an uncured pipe lining material or manhole lining material was inserted into the binding liner, and fluid pressure was applied to the inside of the pipe lining material or manhole lining material. A method of repairing a fluid transport facility, comprising curing a pipe lining material or a manhole lining material in a state and filling a grout material between the connection liner and an existing pipe or an existing manhole.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003090201A JP2004291564A (en) | 2003-03-28 | 2003-03-28 | Joining liner and construction method for repairing fluid transportation facility using the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003090201A JP2004291564A (en) | 2003-03-28 | 2003-03-28 | Joining liner and construction method for repairing fluid transportation facility using the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004291564A true JP2004291564A (en) | 2004-10-21 |

| JP2004291564A5 JP2004291564A5 (en) | 2005-10-20 |

Family

ID=33403883

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003090201A Pending JP2004291564A (en) | 2003-03-28 | 2003-03-28 | Joining liner and construction method for repairing fluid transportation facility using the same |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004291564A (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016017626A (en) * | 2014-07-11 | 2016-02-01 | 有限会社横島 | Pipe line repairing method |

| JP2016098924A (en) * | 2014-11-25 | 2016-05-30 | 芦森工業株式会社 | Pipe passage and its lining method |

-

2003

- 2003-03-28 JP JP2003090201A patent/JP2004291564A/en active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016017626A (en) * | 2014-07-11 | 2016-02-01 | 有限会社横島 | Pipe line repairing method |

| JP2016098924A (en) * | 2014-11-25 | 2016-05-30 | 芦森工業株式会社 | Pipe passage and its lining method |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7056064B2 (en) | Block unit for repairing flow passage facilities and method of repairing flow passage facilities | |

| CA2407297C (en) | Duct repairing material, repairing structure, and repairing method | |

| JP4452558B2 (en) | Rehabilitation method for existing pipes | |

| JP2001311387A (en) | Repairing method for existing conduit, repairing material used for it and repaired conduit | |

| JP2003314197A (en) | Conduit repairing method and conduit interior repairing structure | |

| JP5501664B2 (en) | Seismic waterproof structure for existing pipes | |

| JP2004050719A (en) | Pipe lining method | |

| US20040208704A1 (en) | Manhole structure constructing method, manhole structure water-stop flexible joint and manhole structure | |

| JP2009085004A (en) | Repairing method for existing conduit, repairing material used for it and repaired conduit | |

| JP2004291564A (en) | Joining liner and construction method for repairing fluid transportation facility using the same | |

| JP2004278203A (en) | Method of repairing liquid transportation facilities | |

| KR100836512B1 (en) | Repair material, repair structure and repair method of pipeline | |

| JP2009243082A (en) | Manhole repair method | |

| JP4416096B2 (en) | Repair method of existing pipeline and pipeline | |

| AU2003221369B2 (en) | Block unit for repairing flow passage facilities and method of repairing flow passage facilities | |

| JP2005131979A (en) | Lining construction method for pipeline facility, and pipelike member with flange | |

| JP4889615B2 (en) | Existing line lining method | |

| JP2021075033A (en) | Method for repairing and reinforcing aged pipe and repairing and reinforcing structure | |

| JP2004050756A (en) | Manhole lining method | |

| JP2003021263A (en) | Tubular body, manufacturing method therefor and pipe lining method | |

| JP4971233B2 (en) | Manhole repair method | |

| KR20200064597A (en) | Pipe line renovation finishing structure and method thereof | |

| JP4551304B2 (en) | Concrete wall reinforcing structure and concrete wall reinforcing method | |

| JP2000225646A (en) | Lining material for flow path facility and technique for regeneration of flow path facility | |

| JP2600060B2 (en) | Pipe forming method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050615 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050615 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070928 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071009 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080219 |