ES2841978T3 - Eter-esteres de glicol con nivel bajo o cero de VOC como agentes de coalescencia para dipersiones poliméricas acuosas - Google Patents

Eter-esteres de glicol con nivel bajo o cero de VOC como agentes de coalescencia para dipersiones poliméricas acuosas Download PDFInfo

- Publication number

- ES2841978T3 ES2841978T3 ES16202342T ES16202342T ES2841978T3 ES 2841978 T3 ES2841978 T3 ES 2841978T3 ES 16202342 T ES16202342 T ES 16202342T ES 16202342 T ES16202342 T ES 16202342T ES 2841978 T3 ES2841978 T3 ES 2841978T3

- Authority

- ES

- Spain

- Prior art keywords

- aqueous

- coating composition

- glycol

- ether

- polymer dispersion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000003795 chemical substances by application Substances 0.000 title claims description 29

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical class OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 title description 28

- 229920000642 polymer Polymers 0.000 title description 22

- 239000006185 dispersion Substances 0.000 title description 19

- 239000000203 mixture Substances 0.000 claims abstract description 43

- 239000008199 coating composition Substances 0.000 claims abstract description 42

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 claims abstract description 35

- 239000004815 dispersion polymer Substances 0.000 claims abstract description 28

- 239000007787 solid Substances 0.000 claims abstract description 20

- 238000009835 boiling Methods 0.000 claims abstract description 19

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 claims abstract description 18

- 125000004432 carbon atom Chemical group C* 0.000 claims abstract description 7

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical group [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 6

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims abstract description 6

- 125000000008 (C1-C10) alkyl group Chemical group 0.000 claims abstract description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims abstract description 5

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 claims abstract description 5

- 239000001257 hydrogen Substances 0.000 claims abstract description 5

- 229910052739 hydrogen Inorganic materials 0.000 claims abstract description 5

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 claims abstract description 5

- 238000000034 method Methods 0.000 claims description 28

- 238000000576 coating method Methods 0.000 claims description 24

- 239000004908 Emulsion polymer Substances 0.000 claims description 16

- 239000011248 coating agent Substances 0.000 claims description 13

- 239000000758 substrate Substances 0.000 claims description 11

- 239000004593 Epoxy Substances 0.000 claims description 5

- 238000001035 drying Methods 0.000 claims description 5

- OISQOXQNNGHWTM-UHFFFAOYSA-N 1-butoxybutane;hexanedioic acid Chemical compound CCCCOCCCC.OC(=O)CCCCC(O)=O OISQOXQNNGHWTM-UHFFFAOYSA-N 0.000 claims description 4

- 239000000839 emulsion Substances 0.000 claims description 3

- 239000011800 void material Substances 0.000 claims 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 38

- 239000003973 paint Substances 0.000 description 29

- -1 glycol ether ester Chemical class 0.000 description 28

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 28

- 238000012360 testing method Methods 0.000 description 26

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 24

- 239000000047 product Substances 0.000 description 20

- 229910052757 nitrogen Inorganic materials 0.000 description 19

- 238000006243 chemical reaction Methods 0.000 description 15

- 239000000049 pigment Substances 0.000 description 15

- 239000000178 monomer Substances 0.000 description 14

- 239000011541 reaction mixture Substances 0.000 description 14

- 239000002904 solvent Substances 0.000 description 14

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 13

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 13

- 238000007792 addition Methods 0.000 description 13

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 12

- 239000012855 volatile organic compound Substances 0.000 description 12

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 11

- 230000015572 biosynthetic process Effects 0.000 description 11

- 239000002245 particle Substances 0.000 description 11

- WNLRTRBMVRJNCN-UHFFFAOYSA-L adipate(2-) Chemical compound [O-]C(=O)CCCCC([O-])=O WNLRTRBMVRJNCN-UHFFFAOYSA-L 0.000 description 10

- 229920005787 opaque polymer Polymers 0.000 description 10

- 239000003054 catalyst Substances 0.000 description 9

- 238000002360 preparation method Methods 0.000 description 8

- 229920005989 resin Polymers 0.000 description 8

- 239000011347 resin Substances 0.000 description 8

- DAFHKNAQFPVRKR-UHFFFAOYSA-N (3-hydroxy-2,2,4-trimethylpentyl) 2-methylpropanoate Chemical compound CC(C)C(O)C(C)(C)COC(=O)C(C)C DAFHKNAQFPVRKR-UHFFFAOYSA-N 0.000 description 7

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 7

- 238000003756 stirring Methods 0.000 description 7

- 239000002253 acid Substances 0.000 description 6

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 6

- 150000005690 diesters Chemical class 0.000 description 6

- 150000002148 esters Chemical class 0.000 description 6

- 238000009472 formulation Methods 0.000 description 6

- 238000010438 heat treatment Methods 0.000 description 6

- QAOWNCQODCNURD-UHFFFAOYSA-N sulfuric acid Substances OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 6

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 6

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 6

- 229910052782 aluminium Inorganic materials 0.000 description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 5

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 230000001143 conditioned effect Effects 0.000 description 5

- 239000003085 diluting agent Substances 0.000 description 5

- 238000004710 electron pair approximation Methods 0.000 description 5

- 230000032050 esterification Effects 0.000 description 5

- 238000005886 esterification reaction Methods 0.000 description 5

- 238000004817 gas chromatography Methods 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 5

- 238000010992 reflux Methods 0.000 description 5

- 238000005507 spraying Methods 0.000 description 5

- 238000003786 synthesis reaction Methods 0.000 description 5

- 238000010998 test method Methods 0.000 description 5

- KDEGSALGMPXHSA-UHFFFAOYSA-N 2-(2-phenoxypropoxy)propyl benzoate Chemical compound C=1C=CC=CC=1OC(C)COC(C)COC(=O)C1=CC=CC=C1 KDEGSALGMPXHSA-UHFFFAOYSA-N 0.000 description 4

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 239000004809 Teflon Substances 0.000 description 4

- 229920006362 Teflon® Polymers 0.000 description 4

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 4

- 239000012736 aqueous medium Substances 0.000 description 4

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 4

- 230000009977 dual effect Effects 0.000 description 4

- 238000007720 emulsion polymerization reaction Methods 0.000 description 4

- 229920006334 epoxy coating Polymers 0.000 description 4

- RTZKZFJDLAIYFH-UHFFFAOYSA-N ether Substances CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 4

- IXCSERBJSXMMFS-UHFFFAOYSA-N hydrogen chloride Substances Cl.Cl IXCSERBJSXMMFS-UHFFFAOYSA-N 0.000 description 4

- 229910000041 hydrogen chloride Inorganic materials 0.000 description 4

- 238000002329 infrared spectrum Methods 0.000 description 4

- 238000000655 nuclear magnetic resonance spectrum Methods 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- 238000005809 transesterification reaction Methods 0.000 description 4

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 4

- LGMQQPPTZPRSHZ-BTJKTKAUSA-N (z)-but-2-enedioic acid;1-butoxybutane Chemical compound OC(=O)\C=C/C(O)=O.CCCCOCCCC LGMQQPPTZPRSHZ-BTJKTKAUSA-N 0.000 description 3

- WMDZKDKPYCNCDZ-UHFFFAOYSA-N 2-(2-butoxypropoxy)propan-1-ol Chemical compound CCCCOC(C)COC(C)CO WMDZKDKPYCNCDZ-UHFFFAOYSA-N 0.000 description 3

- ZUAURMBNZUCEAF-UHFFFAOYSA-N 2-(2-phenoxyethoxy)ethanol Chemical compound OCCOCCOC1=CC=CC=C1 ZUAURMBNZUCEAF-UHFFFAOYSA-N 0.000 description 3

- TZHGOJUYMUTMTF-UHFFFAOYSA-N 2-(2-phenoxyethoxy)ethyl benzoate Chemical compound C=1C=CC=CC=1C(=O)OCCOCCOC1=CC=CC=C1 TZHGOJUYMUTMTF-UHFFFAOYSA-N 0.000 description 3

- JDSQBDGCMUXRBM-UHFFFAOYSA-N 2-[2-(2-butoxypropoxy)propoxy]propan-1-ol Chemical compound CCCCOC(C)COC(C)COC(C)CO JDSQBDGCMUXRBM-UHFFFAOYSA-N 0.000 description 3

- CGOWNIQBJNRBKL-UHFFFAOYSA-N 2-[2-(2-pentoxypropoxy)propoxy]propyl benzoate Chemical compound CCCCCOC(C)COC(C)COC(C)COC(=O)C1=CC=CC=C1 CGOWNIQBJNRBKL-UHFFFAOYSA-N 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 3

- GMEONFUTDYJSNV-UHFFFAOYSA-N Ethyl levulinate Chemical compound CCOC(=O)CCC(C)=O GMEONFUTDYJSNV-UHFFFAOYSA-N 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- 230000032683 aging Effects 0.000 description 3

- 150000001558 benzoic acid derivatives Chemical class 0.000 description 3

- 235000011089 carbon dioxide Nutrition 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 239000003086 colorant Substances 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 238000004821 distillation Methods 0.000 description 3

- VCLPKHVTVWAVFB-UHFFFAOYSA-N hexanedioic acid;1-propoxypropane Chemical compound CCCOCCC.OC(=O)CCCCC(O)=O VCLPKHVTVWAVFB-UHFFFAOYSA-N 0.000 description 3

- 239000003999 initiator Substances 0.000 description 3

- 239000003550 marker Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000004014 plasticizer Substances 0.000 description 3

- 238000010926 purge Methods 0.000 description 3

- 150000003254 radicals Chemical class 0.000 description 3

- 239000000725 suspension Substances 0.000 description 3

- AYEKOFBPNLCAJY-UHFFFAOYSA-O thiamine pyrophosphate Chemical compound CC1=C(CCOP(O)(=O)OP(O)(O)=O)SC=[N+]1CC1=CN=C(C)N=C1N AYEKOFBPNLCAJY-UHFFFAOYSA-O 0.000 description 3

- 239000004408 titanium dioxide Substances 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical compound CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 2

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 2

- NGNBDVOYPDDBFK-UHFFFAOYSA-N 2-[2,4-di(pentan-2-yl)phenoxy]acetyl chloride Chemical compound CCCC(C)C1=CC=C(OCC(Cl)=O)C(C(C)CCC)=C1 NGNBDVOYPDDBFK-UHFFFAOYSA-N 0.000 description 2

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 2

- JOOXCMJARBKPKM-UHFFFAOYSA-M 4-oxopentanoate Chemical compound CC(=O)CCC([O-])=O JOOXCMJARBKPKM-UHFFFAOYSA-M 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical class C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 229920002125 Sokalan® Polymers 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 235000011037 adipic acid Nutrition 0.000 description 2

- 238000003556 assay Methods 0.000 description 2

- 238000010533 azeotropic distillation Methods 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- PASDCCFISLVPSO-UHFFFAOYSA-N benzoyl chloride Chemical compound ClC(=O)C1=CC=CC=C1 PASDCCFISLVPSO-UHFFFAOYSA-N 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 239000003139 biocide Substances 0.000 description 2

- 239000003638 chemical reducing agent Substances 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 150000001991 dicarboxylic acids Chemical class 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 239000003995 emulsifying agent Substances 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000000706 filtrate Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 239000004816 latex Substances 0.000 description 2

- 229920000126 latex Polymers 0.000 description 2

- 229940058352 levulinate Drugs 0.000 description 2

- 239000002609 medium Substances 0.000 description 2

- 150000002763 monocarboxylic acids Chemical class 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- BGHCVCJVXZWKCC-UHFFFAOYSA-N tetradecane Chemical compound CCCCCCCCCCCCCC BGHCVCJVXZWKCC-UHFFFAOYSA-N 0.000 description 2

- 238000004448 titration Methods 0.000 description 2

- JOXIMZWYDAKGHI-UHFFFAOYSA-N toluene-4-sulfonic acid Chemical compound CC1=CC=C(S(O)(=O)=O)C=C1 JOXIMZWYDAKGHI-UHFFFAOYSA-N 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 238000004383 yellowing Methods 0.000 description 2

- UTOVMEACOLCUCK-SNAWJCMRSA-N (e)-4-butoxy-4-oxobut-2-enoic acid Chemical compound CCCCOC(=O)\C=C\C(O)=O UTOVMEACOLCUCK-SNAWJCMRSA-N 0.000 description 1

- IBLKWZIFZMJLFL-UHFFFAOYSA-N 1-phenoxypropan-2-ol Chemical compound CC(O)COC1=CC=CC=C1 IBLKWZIFZMJLFL-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- GZMAAYIALGURDQ-UHFFFAOYSA-N 2-(2-hexoxyethoxy)ethanol Chemical compound CCCCCCOCCOCCO GZMAAYIALGURDQ-UHFFFAOYSA-N 0.000 description 1

- CUDYYMUUJHLCGZ-UHFFFAOYSA-N 2-(2-methoxypropoxy)propan-1-ol Chemical compound COC(C)COC(C)CO CUDYYMUUJHLCGZ-UHFFFAOYSA-N 0.000 description 1

- QRLZJWCPSKLFKP-UHFFFAOYSA-N 2-(2-pentoxypropoxy)propan-1-ol Chemical compound CCCCCOC(C)COC(C)CO QRLZJWCPSKLFKP-UHFFFAOYSA-N 0.000 description 1

- XYVAYAJYLWYJJN-UHFFFAOYSA-N 2-(2-propoxypropoxy)propan-1-ol Chemical compound CCCOC(C)COC(C)CO XYVAYAJYLWYJJN-UHFFFAOYSA-N 0.000 description 1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- COBPKKZHLDDMTB-UHFFFAOYSA-N 2-[2-(2-butoxyethoxy)ethoxy]ethanol Chemical compound CCCCOCCOCCOCCO COBPKKZHLDDMTB-UHFFFAOYSA-N 0.000 description 1

- RGICCULPCWNRAB-UHFFFAOYSA-N 2-[2-(2-hexoxyethoxy)ethoxy]ethanol Chemical compound CCCCCCOCCOCCOCCO RGICCULPCWNRAB-UHFFFAOYSA-N 0.000 description 1

- WAEVWDZKMBQDEJ-UHFFFAOYSA-N 2-[2-(2-methoxypropoxy)propoxy]propan-1-ol Chemical compound COC(C)COC(C)COC(C)CO WAEVWDZKMBQDEJ-UHFFFAOYSA-N 0.000 description 1

- PLLUGRGSPQYBKB-UHFFFAOYSA-N 2-[2-(2-pentoxyethoxy)ethoxy]ethanol Chemical compound CCCCCOCCOCCOCCO PLLUGRGSPQYBKB-UHFFFAOYSA-N 0.000 description 1

- FYYLCPPEQLPTIQ-UHFFFAOYSA-N 2-[2-(2-propoxypropoxy)propoxy]propan-1-ol Chemical compound CCCOC(C)COC(C)COC(C)CO FYYLCPPEQLPTIQ-UHFFFAOYSA-N 0.000 description 1

- UPGSWASWQBLSKZ-UHFFFAOYSA-N 2-hexoxyethanol Chemical compound CCCCCCOCCO UPGSWASWQBLSKZ-UHFFFAOYSA-N 0.000 description 1

- XRXANEMIFVRKLN-UHFFFAOYSA-N 2-hydroperoxy-2-methylbutane Chemical compound CCC(C)(C)OO XRXANEMIFVRKLN-UHFFFAOYSA-N 0.000 description 1

- QVQDALFNSIKMBH-UHFFFAOYSA-N 2-pentoxyethanol Chemical compound CCCCCOCCO QVQDALFNSIKMBH-UHFFFAOYSA-N 0.000 description 1

- QCDWFXQBSFUVSP-UHFFFAOYSA-N 2-phenoxyethanol Chemical compound OCCOC1=CC=CC=C1 QCDWFXQBSFUVSP-UHFFFAOYSA-N 0.000 description 1

- AGBXYHCHUYARJY-UHFFFAOYSA-N 2-phenylethenesulfonic acid Chemical compound OS(=O)(=O)C=CC1=CC=CC=C1 AGBXYHCHUYARJY-UHFFFAOYSA-N 0.000 description 1

- ZNBNBTIDJSKEAM-UHFFFAOYSA-N 4-[7-hydroxy-2-[5-[5-[6-hydroxy-6-(hydroxymethyl)-3,5-dimethyloxan-2-yl]-3-methyloxolan-2-yl]-5-methyloxolan-2-yl]-2,8-dimethyl-1,10-dioxaspiro[4.5]decan-9-yl]-2-methyl-3-propanoyloxypentanoic acid Chemical compound C1C(O)C(C)C(C(C)C(OC(=O)CC)C(C)C(O)=O)OC11OC(C)(C2OC(C)(CC2)C2C(CC(O2)C2C(CC(C)C(O)(CO)O2)C)C)CC1 ZNBNBTIDJSKEAM-UHFFFAOYSA-N 0.000 description 1

- OIYTYGOUZOARSH-UHFFFAOYSA-N 4-methoxy-2-methylidene-4-oxobutanoic acid Chemical compound COC(=O)CC(=C)C(O)=O OIYTYGOUZOARSH-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- CIWBSHSKHKDKBQ-JLAZNSOCSA-N Ascorbic acid Natural products OC[C@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-JLAZNSOCSA-N 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- 244000056139 Brassica cretica Species 0.000 description 1

- 235000003351 Brassica cretica Nutrition 0.000 description 1

- 235000003343 Brassica rupestris Nutrition 0.000 description 1

- LONFHGYOPIELIZ-UHFFFAOYSA-N C(C)C(COC(C)COC(C)CO)CCCC Chemical compound C(C)C(COC(C)COC(C)CO)CCCC LONFHGYOPIELIZ-UHFFFAOYSA-N 0.000 description 1

- NKBCZPJOQHHJJA-UHFFFAOYSA-N CC(COC(C)CO)O.C1(=CC=CC=C1)OC1=CC=CC=C1 Chemical compound CC(COC(C)CO)O.C1(=CC=CC=C1)OC1=CC=CC=C1 NKBCZPJOQHHJJA-UHFFFAOYSA-N 0.000 description 1

- GAWIXWVDTYZWAW-UHFFFAOYSA-N C[CH]O Chemical group C[CH]O GAWIXWVDTYZWAW-UHFFFAOYSA-N 0.000 description 1

- 240000000560 Citrus x paradisi Species 0.000 description 1

- 240000007154 Coffea arabica Species 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- CIWBSHSKHKDKBQ-DUZGATOHSA-N D-isoascorbic acid Chemical compound OC[C@@H](O)[C@H]1OC(=O)C(O)=C1O CIWBSHSKHKDKBQ-DUZGATOHSA-N 0.000 description 1

- 239000004641 Diallyl-phthalate Substances 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 1

- DWAQJAXMDSEUJJ-UHFFFAOYSA-M Sodium bisulfite Chemical compound [Na+].OS([O-])=O DWAQJAXMDSEUJJ-UHFFFAOYSA-M 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- ULUAUXLGCMPNKK-UHFFFAOYSA-N Sulfobutanedioic acid Chemical compound OC(=O)CC(C(O)=O)S(O)(=O)=O ULUAUXLGCMPNKK-UHFFFAOYSA-N 0.000 description 1

- 244000269722 Thea sinensis Species 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- RNFAKTRFMQEEQE-UHFFFAOYSA-N Tripropylene glycol butyl ether Chemical compound CCCCOC(CC)OC(C)COC(O)CC RNFAKTRFMQEEQE-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- IUHFWCGCSVTMPG-UHFFFAOYSA-N [C].[C] Chemical class [C].[C] IUHFWCGCSVTMPG-UHFFFAOYSA-N 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 150000008065 acid anhydrides Chemical class 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 238000012644 addition polymerization Methods 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 150000001279 adipic acids Chemical class 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 125000005907 alkyl ester group Chemical group 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 230000002528 anti-freeze Effects 0.000 description 1

- 239000002518 antifoaming agent Substances 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- 238000000149 argon plasma sintering Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- QKSKPIVNLNLAAV-UHFFFAOYSA-N bis(2-chloroethyl) sulfide Chemical compound ClCCSCCCl QKSKPIVNLNLAAV-UHFFFAOYSA-N 0.000 description 1

- QUDWYFHPNIMBFC-UHFFFAOYSA-N bis(prop-2-enyl) benzene-1,2-dicarboxylate Chemical compound C=CCOC(=O)C1=CC=CC=C1C(=O)OCC=C QUDWYFHPNIMBFC-UHFFFAOYSA-N 0.000 description 1

- 239000000038 blue colorant Substances 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- 229940067573 brown iron oxide Drugs 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000000872 buffer Substances 0.000 description 1

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 125000001951 carbamoylamino group Chemical group C(N)(=O)N* 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 239000002738 chelating agent Substances 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000008139 complexing agent Substances 0.000 description 1

- 230000001010 compromised effect Effects 0.000 description 1

- 238000004590 computer program Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- LDHQCZJRKDOVOX-NSCUHMNNSA-N crotonic acid Chemical compound C\C=C\C(O)=O LDHQCZJRKDOVOX-NSCUHMNNSA-N 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 210000003298 dental enamel Anatomy 0.000 description 1

- 239000003599 detergent Substances 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000002296 dynamic light scattering Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000002320 enamel (paints) Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 235000010350 erythorbic acid Nutrition 0.000 description 1

- 239000003759 ester based solvent Substances 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 238000007701 flash-distillation Methods 0.000 description 1

- 238000005189 flocculation Methods 0.000 description 1

- 230000016615 flocculation Effects 0.000 description 1

- 238000011010 flushing procedure Methods 0.000 description 1

- VZCYOOQTPOCHFL-OWOJBTEDSA-L fumarate(2-) Chemical class [O-]C(=O)\C=C\C([O-])=O VZCYOOQTPOCHFL-OWOJBTEDSA-L 0.000 description 1

- 239000001530 fumaric acid Substances 0.000 description 1

- NKHAVTQWNUWKEO-UHFFFAOYSA-N fumaric acid monomethyl ester Natural products COC(=O)C=CC(O)=O NKHAVTQWNUWKEO-UHFFFAOYSA-N 0.000 description 1

- 239000003517 fume Substances 0.000 description 1

- 150000002311 glutaric acids Chemical class 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- DWYKRMTVNUXSIM-UHFFFAOYSA-N hexane-1,6-diol;prop-2-enoic acid Chemical compound OC(=O)C=C.OCCCCCCO DWYKRMTVNUXSIM-UHFFFAOYSA-N 0.000 description 1

- 239000003906 humectant Substances 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 229910000378 hydroxylammonium sulfate Inorganic materials 0.000 description 1

- 239000006115 industrial coating Substances 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229940026239 isoascorbic acid Drugs 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 235000008960 ketchup Nutrition 0.000 description 1

- 229910000464 lead oxide Inorganic materials 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 150000002688 maleic acid derivatives Chemical class 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 150000002734 metacrylic acid derivatives Chemical class 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 1

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- NKHAVTQWNUWKEO-NSCUHMNNSA-N monomethyl fumarate Chemical compound COC(=O)\C=C\C(O)=O NKHAVTQWNUWKEO-NSCUHMNNSA-N 0.000 description 1

- 229940005650 monomethyl fumarate Drugs 0.000 description 1

- 239000004570 mortar (masonry) Substances 0.000 description 1

- 235000010460 mustard Nutrition 0.000 description 1

- XFHJDMUEHUHAJW-UHFFFAOYSA-N n-tert-butylprop-2-enamide Chemical compound CC(C)(C)NC(=O)C=C XFHJDMUEHUHAJW-UHFFFAOYSA-N 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- JPMIIZHYYWMHDT-UHFFFAOYSA-N octhilinone Chemical compound CCCCCCCCN1SC=CC1=O JPMIIZHYYWMHDT-UHFFFAOYSA-N 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 150000002924 oxiranes Chemical class 0.000 description 1

- VTRUBDSFZJNXHI-UHFFFAOYSA-N oxoantimony Chemical compound [Sb]=O VTRUBDSFZJNXHI-UHFFFAOYSA-N 0.000 description 1

- YEXPOXQUZXUXJW-UHFFFAOYSA-N oxolead Chemical compound [Pb]=O YEXPOXQUZXUXJW-UHFFFAOYSA-N 0.000 description 1

- 238000010422 painting Methods 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-L persulfate group Chemical group S(=O)(=O)([O-])OOS(=O)(=O)[O-] JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 238000004321 preservation Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- DZMOLBFHXFZZBF-UHFFFAOYSA-N prop-2-enyl dihydrogen phosphate Chemical compound OP(O)(=O)OCC=C DZMOLBFHXFZZBF-UHFFFAOYSA-N 0.000 description 1

- HJWLCRVIBGQPNF-UHFFFAOYSA-N prop-2-enylbenzene Chemical class C=CCC1=CC=CC=C1 HJWLCRVIBGQPNF-UHFFFAOYSA-N 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 238000007342 radical addition reaction Methods 0.000 description 1

- 235000020095 red wine Nutrition 0.000 description 1

- 239000012966 redox initiator Substances 0.000 description 1

- 238000010019 resist printing Methods 0.000 description 1

- 239000006254 rheological additive Substances 0.000 description 1

- 238000007142 ring opening reaction Methods 0.000 description 1

- 238000007761 roller coating Methods 0.000 description 1

- 235000015067 sauces Nutrition 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- JVBXVOWTABLYPX-UHFFFAOYSA-L sodium dithionite Chemical compound [Na+].[Na+].[O-]S(=O)S([O-])=O JVBXVOWTABLYPX-UHFFFAOYSA-L 0.000 description 1

- 235000010267 sodium hydrogen sulphite Nutrition 0.000 description 1

- 239000004071 soot Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 150000003440 styrenes Chemical class 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- 150000003890 succinate salts Chemical class 0.000 description 1

- 150000003444 succinic acids Chemical class 0.000 description 1

- 238000010189 synthetic method Methods 0.000 description 1

- CIHOLLKRGTVIJN-UHFFFAOYSA-N tert‐butyl hydroperoxide Chemical compound CC(C)(C)OO CIHOLLKRGTVIJN-UHFFFAOYSA-N 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- LDHQCZJRKDOVOX-UHFFFAOYSA-N trans-crotonic acid Natural products CC=CC(O)=O LDHQCZJRKDOVOX-UHFFFAOYSA-N 0.000 description 1

- GPRLSGONYQIRFK-MNYXATJNSA-N triton Chemical compound [3H+] GPRLSGONYQIRFK-MNYXATJNSA-N 0.000 description 1

- 150000003673 urethanes Chemical class 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- NLVXSWCKKBEXTG-UHFFFAOYSA-N vinylsulfonic acid Chemical compound OS(=O)(=O)C=C NLVXSWCKKBEXTG-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 239000003039 volatile agent Substances 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 239000000080 wetting agent Substances 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D163/00—Coating compositions based on epoxy resins; Coating compositions based on derivatives of epoxy resins

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C69/00—Esters of carboxylic acids; Esters of carbonic or haloformic acids

- C07C69/76—Esters of carboxylic acids having a carboxyl group bound to a carbon atom of a six-membered aromatic ring

- C07C69/78—Benzoic acid esters

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G65/00—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule

- C08G65/02—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule from cyclic ethers by opening of the heterocyclic ring

- C08G65/32—Polymers modified by chemical after-treatment

- C08G65/329—Polymers modified by chemical after-treatment with organic compounds

- C08G65/331—Polymers modified by chemical after-treatment with organic compounds containing oxygen

- C08G65/332—Polymers modified by chemical after-treatment with organic compounds containing oxygen containing carboxyl groups, or halides, or esters thereof

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D133/00—Coating compositions based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Coating compositions based on derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D171/00—Coating compositions based on polyethers obtained by reactions forming an ether link in the main chain; Coating compositions based on derivatives of such polymers

- C09D171/02—Polyalkylene oxides

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C69/00—Esters of carboxylic acids; Esters of carbonic or haloformic acids

- C07C69/66—Esters of carboxylic acids having esterified carboxylic groups bound to acyclic carbon atoms and having any of the groups OH, O—metal, —CHO, keto, ether, acyloxy, groups, groups, or in the acid moiety

- C07C69/67—Esters of carboxylic acids having esterified carboxylic groups bound to acyclic carbon atoms and having any of the groups OH, O—metal, —CHO, keto, ether, acyloxy, groups, groups, or in the acid moiety of saturated acids

- C07C69/716—Esters of keto-carboxylic acids or aldehydo-carboxylic acids

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Materials Engineering (AREA)

- Wood Science & Technology (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Paints Or Removers (AREA)

- Detergent Compositions (AREA)

Abstract

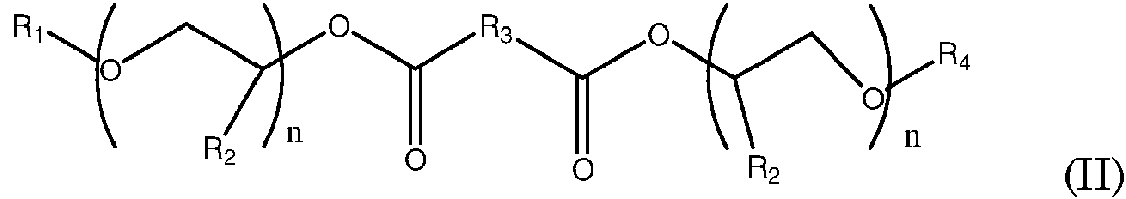

Una composición de revestimiento acuosa que comprende una dispersión polimérica acuosa y de 0,1 % a 40 % en peso, basado en el peso de dichos sólidos de la dispersión polimérica acuosa de un agente de coalescencia de éter-éster de glicol seleccionado del grupo de composiciones de Fórmula (II) **(Ver fórmula)** en donde R1 y R4 son, independientemente, grupos alquilo C1-C10, fenilo o bencilo, R2 es bien hidrógeno o metilo, R3 es una cadena de carbonos que comprende 3-4 átomos de carbono, y n = 1-4; y mezclas de los mismos; en donde el punto de ebullición del agente de coalescencia es mayor que 450°C a 760 mm Hg, medido como se indica en la memoria descriptiva.

Description

DESCRIPCIÓN

Éter-esteres de glicol con nivel bajo o cero de VOC como agentes de coalescencia para dipersiones poliméricas acuosas

Esta invención se refiere a composiciones de éter-esteres de glicol con nivel bajo y cero de VOC adecuadas para uso como agentes de coalescencia para dipersiones poliméricas acuosas. Esta invención se refiere en particular a agentes de coalescencia de éter-ésteres de glicol de Fórmula (II)

en donde R1 y R4 son, independientemente, grupos alquilo C1-C10, fenilo o bencilo, R2 es bien hidrógeno o metilo, R3 es una cadena de carbonos que incluye 1-2 átomos de carbono, y n = 1-4; que tiene un punto de ebullición mayor que 450°C a 760 mm Hg, composiciones que incluyen una dispersión polimérica acuosa y los agentes de coalescencia con cero VOC de la invención, y un método para formar un revestimiento.

Los agentes de coalescencia se añaden de forma típica a composiciones tales como, por ejemplo, dispersiones poliméricas acuosas y pinturas al agua que incluyen dispersiones acuosas de polímeros para facilitar la formación de una película polimérica continua, o aglutinante, cuando el agua se evapora de la composición. Sin la adición de agentes de coalescencia, las dispersiones poliméricas pueden no actuar como aglutinantes eficaces para pigmentos en la pintura y la adhesión al sustrato puede verse comprometida. Durante muchos años, estos auxiliares de coalescencia han sido disolventes relativamente volátiles tales como monoisobutirato de 2,2,4-trimetil-1,3-pentanodiol.

Las emisiones de Compuestos Orgánicos Volátiles (VOC) contribuyen a la creación de ozono, un constituyente principal del esmog. En los Estados Unidos, las regulaciones acerca de VOC establecidas por la Agencia de Protección del Medio Ambiente (EPA) y de aplicación a nivel estatal imponen una concentración máxima de disolventes volátiles en pinturas, disolventes de limpieza y otros productos. En Europa, los límites de VOC están definidos por la Directiva Europea relativa a Disolventes para Pinturas Decorativas 2004/42/EC. Las regulaciones sobre VOC son cada vez más estrictas y han afectado el uso de los agentes de coalescencia disponibles.

La presente invención sirve para proporcionar determinados éter-ésteres y composiciones de bajo o nulo nivel de VOC incluyendo éter-ésteres de glicol que son particularmente adecuadas para su uso en composiciones que incluyen dispersiones poliméricas acuosas tales como, por ejemplo, revestimientos decorativos y protectores para diversos sustratos.

La patente de Estados Unidos número 4.489.188 describe composiciones de revestimiento que incluyen polímeros de látex y 5 a 50 partes en peso de determinados disolventes de éter-éster por 100 partes de polímero. Los agentes de coalescencia de éter-éster de glicol de la presente invención no se describen.

La solicitud de patente de Estados Unidos número 20090198002A1 describe composiciones de agentes de coalescencia para composiciones de revestimiento acuosas que incluyen mezclas de ésteres dibásicos tales como éter-ésteres de bis-glicol de diácidos C4-C6 específicamente, ácidos succínico, glutárico y adípico, con temperaturas de ebullición máximas de hasta 450°C. Los agentes de coalescencia de éter-éster de glicol de la presente invención no se describen.

Continúa existiendo una necesidad de agentes de coalescencia con bajo o nulo nivel de VOC para dispersiones poliméricas acuosas.

Se proporciona un agente de coalescencia de éter-esteres de glicol seleccionado del grupo de composiciones de Fórmula (II)

en donde R1 y R4 son, independientemente, grupos alquilo C1-C10, fenilo o bencilo, R2 es bien hidrógeno o metilo, R3 es una cadena de carbonos que comprende 3-4 átomos de carbono, y n = 1-4; y mezclas de los mismos; en donde el punto de ebullición del agente de coalescencia es mayor que 450°C a 760 mm Hg.

Se proporciona una composición de revestimiento acuosa que comprende una dispersión polimérica acuosa y de 0,1 % a 40 % en peso, basado en el peso de sólidos de la dispersión polimérica acuosa, de dicho agente de coalescencia de éter-éster de glicol de la presente invención.

Se proporciona un método para formar un revestimiento que comprende (a) formar dicha composición de revestimiento acuosa del cuarto aspecto de la presente invención; (b) aplicar dicha composición de revestimiento acuosa a un sustrato; y (c) secar, o dejar secar, dicha composición de revestimiento acuosa.

La invención se refiere a un agente de coalescencia de éter-esteres de glicol seleccionado del grupo de composiciones de Fórmula (II)

en donde R1 y R4 son, independientemente, grupos alquilo C1 - C10, fenilo o bencilo, R2 es bien hidrógeno o metilo, R3 es una cadena de carbonos que inlcuye 3-4 átomos de carbono, y n = 1-4; y mezclas de los mismos; en donde el punto de ebullición del agente de coalescencia es mayor que 450°C a 760 mm Hg.

En cada caso en este documento R3 es una cadena de carbonos que incluye cierto número de átomos e carbono; la cadena puede estar, por ejemplo, saturada, insaturadada, sustituida, parte de una estructura de anillo o combinaciones de las mismas. Los átomos de carbono en la cadena pueden llevar grupos sustituyentes tales como, por ejemplo, -OH, -Cl, =O, -NH2, y similares.

Por "composición de agente de coalescencia" se hace referencia a una composición que facilita la formación de película de una dispersión polimérica acuosa, en particular, una composición de revestimiento acuosa que incluye una dispersión de polímero en un medio acuoso tal como, por ejemplo, un polímero preparado por técnicas de polimerización en emulsión. Una indicación de la facilitación de la formación de película es que la temperatura de formación de película mínima ("MFFT") de la composición que incluye la dispersión polimérica acuosa se reduzca de forma medible mediante la adición del agente de coalescencia.

Los éter-ésteres de glicol de la presente invención son ésteres de ácidos monocarboxílicos o ácidos dicarboxílicos y glicol éteres, los últimos obtenidos haciendo reaccionar alcoholes o fenol con óxido de etileno u óxido de propileno. Cualquiera de los métodos de síntesis conocidos por los expertos en la técnica puede usarse para preparar los ésteres antes citados. Por ejemplo, pueden calentarse cantidades estequiométricas del éter de glicol y el ácido carboxílico deseado en presencia de una cantidad catalítica de un ácido fuerte, tal como, por ejemplo, ácido sulfúrico concentrado y ácido p-toluenosulfónico y un disolvente tal como, por ejemplo, heptano, y eliminar el agua azeotrópicamente para proporcionar el producto deseado. Otro método de preparación emplea el monocloruro (o dicloruro) del ácido en lugar del ácido carboxílico como reaccionante. En este caso, se emite el cloruro de hidrógeno gas en lugar de agua durante la reacción del cloruro de ácido con el éter de glicol. El cloruro de hidrógeno puede ser atrapado usando un depurador de agua. Aun otro método de preparación implica la transesterificación de un alquil éster sencillo del ácido deseado con un éter de glicol en presencia de un catalizador de titanio tal como titanato de tetraisopropilo. Aun otro método de esterificación usa el anhídrido de ácido como reaccionante en combinación con la eliminación azeotrópica de agua. Este método está destinado a producir diésteres. Los éter ésteres de glicol obtenidos por cualquiera de los métodos antes citados puede purificarse por destilación ultrarrápida usando alto vacío.

Los requerimientos estructurales de los éter-ésteres de glicol del disolvente de limpieza y película de pintura para resinas que llevan disolvente y revestimientos de la invención se han establecido en la Fórmula II. Los éter ésteres de glicol son típicamente líquidos en el intervalo de temperatura de 0 - 25°C para facilitar su uso como diluyentes y disolventes de limpieza. Estos productos son deseablemente menos de un 10 % volátiles por el Método 24, preferiblemente menos de un 5 % volátiles y, lo más preferiblemente, menos de un 1 % volátiles para ser útiles como auxiliares de coalescencia con bajo nivel de VOC en los Estados Unidos. Para que sean clasificados como exentos de VOC en la Unión Europea, los disolventes deben ebullir por encima de 250°C y preferiblemente por encima de 280°C.

Los biséter-ésteres de glicol descritos en la Fórmula 2 se prepararon a partir de ácido malónico, ácido succínico y anhídrido maleico. Éteres de glicol usados en estas preparaciones fueron n-hexil éter de etilenglicol, n-hexil éter de trietilenglicol, 2-etilhexil éter de dipropilenglicol, n-hexil éter de dietilenglicol, fenil éter de dietilenglicol, n-butil éter de dietilenglicol, fenil éter de dipropilenglicol, n-pentil éter de dipropilenglicol, metil éter de dipropilenglicol, metil éter de tripropilenglicol, n-butil éter de dipropilenglicol, n-propil éter de dipropilenglicol, n-propil éter de tripropilenglicol, n-butil éter de propilenglicol, n-butil éter de tripropilenglicol, n-butil éter de trietilenglicol, metil éter de propilenglicol, n-pentil éter de trietilenglicol, y n-pentil éter de etilenglicol. Se usaron fenil éter de etilenglicol y fenil éter de propilenglicol para preparar benzoatos y succinatos pero los éter ésteres de glicol resultantes fueron sólidos que fundieron en el intervalo de 50 - 100°C lo cual limita su utilidad como agentes de coalescencia.

La composición de revestimiento acuosa de la presente invención incluye una dispersión polimérica acuosa y de 0,1 % a 40 % en peso, basado en el peso de sólidos en la dispersión polimérica acuosa, del agente de coalescencia de la presente invención. En una realización cuando la MFFT de la dispersión polimérica acuosa varía de -5°C a 100°C, se puede usar de 0,1 % a 30 % de agente de coalescencia, en peso basado en el peso de sólidos de la dispersión polimérica acuosa. De forma alternativa, cuando la MFFT de la dispersión polimérica acuosa varía de -20°C a 30°C, se puede usar de 0,1 % a 5 % en peso de agente de coalescencia, basado en el peso de sólidos de la dispersión

polimérica acuosa. Las MFFT de las dispersiones poliméricas acuosas en la presente memoria son las medidas usando la norma ASTM D 2354 y una varilla de MFFT de 5 milésimas de pulgada. Los valores de MFFT son indicativos del grado de eficiencia de un agente de coalescencia para una dispersión polimérica acuosa dada; es deseable conseguir una MFFT lo menor posible con la cantidad más baja de agente de coalescencia. La dispersión polimérica acuosa puede ser una dispersión de un polímero, oligómero o prepolímero en un medio acuoso. En algunas realizaciones, la dispersión polimérica acuosa puede ser reactiva antes, durante o después de la formación de la película. Por "medio acuoso" se quiere decir en la presente memoria un medio que incluye al menos 50 % en peso basado en el peso del medio, de agua. Dispersiones poliméricas acuosas típicas son dispersiones acuosas de epóxidos, uretanos, polioles acrílicos, poliésteres e híbridos de estos y otros compuestos químicos; y polímeros en emulsión.

En algunas realizaciones, las dispersiones poliméricas acuosas son parte de sistemas reactivos. Por ejemplo, en un sistema 2k tal como un sistema de dispersión de epoxi el agente de coalescencia puede añadirse bien al componente que incluye la dispersión de epoxi o, como alternativa, al componente agente de curado o dividirse entre ambos componentes del sistema.

El polímero en emulsión, una dispersión acuosa de polímero formada por técnicas de polimerización en emulsión, incluye al menos un monómero etilénicamente insaturado copolimerizado por adición tal como, por ejemplo, estireno o estirenos sustituidos; vinil tolueno; butadieno; (met)acrilonitrilo; un monómero de éster (met)acrílico tal como, por ejemplo, (met)acrilato de metilo, (met)acrilato de etilo, (met)acrilato de butilo, (met)acrilato de hidroxietilo, (met)acrilato de hidroxipropilo y (met)acrilatos con funcionalidad ureido; acetato de vinilo u otros ésteres de vinilo; monómeros de vinilo tales como cloruro de vinilo, cloruro de vinilideno y N-vinil pirrolidona. El uso del término "(met)" seguido por otro término tal como (met)acrilato, tal como se usa a lo largo de la descripción, se refiere tanto a acrilatos como a metacrilatos.

En determinadas realizaciones, el polímero en emulsión incluye de 0 % a 6 %, o de forma alternativa, de 0 % a 3 % en peso o de 0 % a 1 %, en peso basado en el peso del polímero, de un monómero multi-etilénicamente insaturado copolimerizado. Es importante seleccionar el nivel de monómero multi-etilénicamente insaturado de modo que no interfiera materialmente con la formación y la integridad de la película. Monómeros multi-etilénicamente insaturados incluyen, por ejemplo, (met)acrilato de alilo, ftalato de dialilo, di(met)acrilato de 1,4-butilenglicol, di(met)acrilato de 1,2-etilenglicol, di(met)acrilato de 1,6-hexanodiol y divinil benceno.

El polímero en emulsión incluye de 0 % a 15 %, preferiblemente de 0,5 % a 5 %, de un monómero de ácido monoetilénicamente insaturado copolimerizado, basado en el peso del polímero. Monómeros de ácidos incluyen monómeros de ácido carboxílico tales como, por ejemplo, ácido (met)acrílico, ácido crotónico, ácido itacónico, ácido fumárico, ácido maleico, itaconato de monometilo, fumarato de monometilo, fumarato de monobutilo, anhídrido maleico, ácido 2-acrilamido-2-metilpropano sulfónico, ácido vinil sulfónico, ácido estireno sulfónico, ácido 1 -aliloxi-2-hidroxipropano sulfónico, ácido alquil alil sulfosuccínico, (met)acrilato de sulfoetilo, (met)acrilatos de fosfoalquilo tales como (met)acrilato de fosfoetilo, (met)acrilato de fosfopropilo y (met)acrilato de fosfobutilo, crotonatos de fosfoalquilo, maleatos de fosfoalquilo, fumaratos de fosfoalquilo, (met)acrilatos de fosfodialquilo, crotonatos de fosfodialquilo y fosfato de alilo.

El polímero en emulsión acuosa se forma típicamente por un proceso de polimerización por adición polimerización en emulsión como se conoce en la técnica. Pueden usarse tensioactivos convencionales y mezclas que incluyen, por ejemplo, emulsionantes aniónicos y/o no iónicos tales como, por ejemplo, alquil sulfatos de metales alcalinos o de amonio, ácidos alquil sulfónicos, ácidos grasos y alquil fenoles oxietilados, y mezclas de los mismos. Pueden usarse tensioactivos polimerizables que incluyen al menos una unión carbono-carbono etilénicamente insaturada que pueden sufrir polimerización por adición por radicales libres. La cantidad de tensioactivo usada es normalmente 0,1 % a 6 % en peso, basado en el peso de monómero total. Pueden usarse procesos de inicio térmicos o redox. Pueden usarse iniciadores de radicales libres convencionales tales como, por ejemplo, peróxido de hidrógeno, hidroperóxido de t-butilo, hidroperóxido de t-amilo, persulfatos de amonio y/o alcalinos, de forma típica a un nivel de 0,01 % a 3,0 % en peso, basado en el peso de monómero total. Sistemas Redox que usan los mismos iniciadores acoplados con un reductor adecuado tal como, por ejemplo, sufoxilato formaldehído de sodio, hidrosulfito de sodio, ácido isoascórbico, hidroxilamina sulfato y bisulfito de sodio pueden usarse a niveles similares, opcionalmente en combinación con iones metálicos tales como, por ejemplo, hierro y cobre, que incluyen opcionalmente además agentes complejantes para el metal. Pueden usarse agentes de transferencia de cadena tales como mercaptanos para reducir el peso molecular del polímero. La mezcla de monómeros puede añadirse pura o como una emulsión en agua. La mezcla de monómero puede añadirse en una única adición o en más adiciones o de forma continua durante el período de reacción usando una composición uniforme o variable. Pueden añadirse ingredientes adicionales tales como, por ejemplo, iniciadores de radicales libres, oxidantes, agentes reductores, agentes de transferencia de cadena, neutralizadores, tensioactivos y dispersantes antes de, durante, o después de la adición del monómero. Pueden emplearse, por ejemplo, procesos que proporcionan distribuciones de tamaño de partícula polimodales tales como los que se describen en las patentes de Estados Unidos números 4.384.056 y 4.539.361. El polímero en emulsión puede formarse en un proceso de polimerización en emulsión multifase como es bien conocido en la técnica. También está contemplado que el polímero en emulsión se forme en dos o más fases, diferenciándose las fases en el peso molecular. También está contemplada la mezcla de dos polímeros en emulsión diferentes.

El diámetro medio de partículas de las partículas de polímero en emulsión varía de forma típica de 40 nm a 1000 nm, preferiblemente de 40 nm a 300 nm. Diámetros de partícula en la presente memoria son los medidos por dispersión de luz dinámica en un analizador de tamaño de partículas Brookhaven BI-90 Plus.

La composición de revestimiento acuosa de la invención se prepara por técnicas que son bien conocidas en la técnica de los revestimientos. Primero, se dispersan bien el pigmento(s), si los hay, en un medio acuoso bajo alto cizallamiento tal como el que se proporciona por el mezclador COWLES™ o se usan sus colorante(s) predispersados o mezclas de los mismos. A continuación, el polímero en emulsión se añade bajo una agitación de bajo cizallamiento junto con la composición de agente de coalescencia y otros auxiliares de revestimiento según se desee. La composición de revestimiento acuosa puede incluir, además de la dispersión polimérica acuosa y pigmento(s) opcional(es), auxiliares de revestimiento convencionales tales como, por ejemplo, diluyentes, emulsionantes, agentes de coalescencia diferentes de la composición de agente de coalescencia de la presente invención, plastificantes, anticongelantes, agentes de curado, tampones, neutralizadores, espesantes, modificadores de la reología, humectantes, agentes mojantes, biocidas, plastificantes, agentes antiespumantes, absorbedores de radiación UV, abrillantadores fluorescentes, estabilizadores de luz y calor, biocidas, agentes quelantes, dispersantes, colorantes, ceras y repelentes de agua.

Ejemplos de pigmentos y diluyentes adecuados incluyen dióxido de titanio tal como anatasa y dióxido de titanio rutilo; óxido de zinc; óxido de antimonio; óxido de hierro; silicato de magnesio; carbonato de calcio; pigmentos coloreados orgánicos e inorgánicos; aluminosilcatos; sílice; diversas arcillas tales como caolín y arcilla deslaminada; y óxido de plomo. Está contemplado que la composición de revestimiento acuosa pueda contener también partículas poliméricas opacas, tales como, por ejemplo, Polímeros Ropaque™ Opaque (Dow Chemical Co.). También están contempladas partículas de pigmento opacificador encapsuladas o parcialmente encapsuladas; y polímeros o emulsiones de polímeros que adsorben o se unen a la superficie de pigmentos tales como dióxido de titanio; y pigmentos huecos, incluyendo pigmentos que tienen uno o más huecos.

El dióxido de titanio es el principal pigmento usado para conseguir ocultación en pinturas arquitectónicas. Este pigmento es costoso y escasea. Un modo de conseguir ocultación disminuyendo al mismo tiempo la cantidad de TiO2 es incluir polímeros en emulsión multifase que añaden opacidad a la película de pintura, comúnmente conocidos como "polímeros opacos". Estos polímeros son partículas poliméricas rellenas de agua (en su mayoría estireno) con una elevada Tg. Estas partículas se llenan con aire durante la formación de la película y dispersan la luz creando opacidad. De forma típica, una composición de revestimiento acuosa que incluye un polímero opaco también incluirá una dispersión polimérica acuosa; de forma deseable, un agente de coalescencia facilitará la formación de película de la dispersión polimérica acuosa, pero no causará el colapso del polímero opaco. Sin embargo, algunos agentes de coalescencia atacan al polímero opaco provocando que las partículas colapsen, lo cual da lugar a menos dispersión de la luz y una opacidad disminuida. TEXANOL™, por ejemplo, ataca los polímeros opacos cuando se usa a un 15 % en peso en sólidos de resina mientras que el plastificante con bajo nivel de VOC OPTIFILM™ 400 ataca al polímero a niveles mucho menores (aproximadamente 6 % en peso en sólidos de resina). Determinados agentes de coalescencia de éter-éster de glicol de la invención fueron útiles en su capacidad para preservar la opacidad proporcionada por determinados polímeros opacos ROPAQUE™. Se prefieren fenil éter benzoato de dipropilenglicol (DiPPh benzoato), n-butil éter adipato de bis-dipropilenglicol (DPnB adipato), n-propil éter adipato de bis-dipropilenglicol (DPnP adipato), n-butil éter maleato de bis-dipropilenglicol (DPnB maleato) y pentil éter benzoato de tripropilenglicol (TPP benzoato).

Las cantidades de pigmento y diluyente en la composición de revestimiento acuosa pueden variar desde una concentración en volumen de pigmento (PVC) de 0 a 85 y, de este modo, abarcan revestimientos descritos de otro modo en la técnica, por ejemplo, como revestimientos transparentes, tintes, revestimientos planos, revestimientos satinados, revestimientos semibrillantes, revestimientos brillantes, imprimaciones, revestimientos texturados y similares. La composición de revestimiento acuosa en la presente invención incluye de forma expresa revestimientos arquitectónicos, para mantenimiento e industriales, masillas, sellantes y adhesivos. La concentración en volumen de pigmento se calcula por la fórmula siguiente:

Volumen de pigmento(s) Volumen de diluyente(s) x 100

PVC (%) = ___________________________________________________

Volumen seco total de pintura

El contenido en sólidos de la composición de revestimiento acuosa puede variar de 10 % a 70 % en volumen. La viscosidad de la composición de revestimiento acuosa puede variar de 50 centipoises a 50,000 centipoises, medida usando un viscosímetro Brookfield; las viscosidades apropiadas para diferentes métodos de aplicación pueden variar considerablemente.

En el método de formar un revestimiento de la invención, la composición de revestimiento acuosa se aplica de forma típica a un sustrato tal como, por ejemplo, madera, metal, plástico, sustratos técnicos marinos y de obra civil, sustratos cementosos tales como, por ejemplo, hormigón, estuco y mortero, superficies previamente pintadas o con imprimación, y superficies envejecidas. La composición de revestimiento acuosa puede aplicarse a un sustrato usando métodos de aplicación de revestimientos convencionales tales como, brocha, rodillo, aplicador de masilla, revestimiento con rodillo, rodillo barnizador, revestidor a cortina y métodos de pulverización tales como, por ejemplo,

pulverización atomizada por aire, pulverización asistida por aire, pulverización sin aire, pulverización a baja presión con alto volumen y pulverización sin aire asistida por aire.

El secado de la composición de revestimiento acuosa para proporcionar un revestimiento puede dejarse transcurrir bajo condiciones ambiente tales como, por ejemplo, de 5°C a 35°C, o el revestimiento puede secarse a temperaturas elevadas tales como, por ejemplo, de 35°C a 150°C.

La invención en algunas de sus formas de realización se describirá a continuación con más detalle por referencia a los siguientes ejemplos:

Métodos de ensayo:

Métodos usados en el Ejemplo 5

Todos los ensayos siguientes tienen las mismas etapas de preparación de muestra que se definen:

Grosor de película húmeda de 10 milésimas de pulgada extendida en paneles de acero de Bonderite 1000 tratados (salvo por la Resistencia al Agua Temprana, que se realizó sobre aluminio sin tratar.

Los tiempos de secado/curado fue de 7 días para la resistencia química, resistencia al impacto y flexibilidad al doblado con mandril.

Los tiempos de secado/curado para la dureza Konig y al lápiz son como se dan en la tabla de datos (el ensayo de realizó a numerosos tiempos de curado).

La Resistencia al Agua Temprana (EWR) se realizó en paneles separados que se secaron durante 4 o 6 horas, como se indica en la tabla de datos.

Métodos de ensayo que son ASTM:

Secado al tacto y manipulación = ASTM D1640

Resistencia química = Ensayo de manchado en ASTM D1308. Los compuestos químicos se enumeran en la tabla y se dejaron permanecer en contacto durante 24 o 48 horas como se indica en la tabla de datos.

Dureza Konig = ANS/ISO 1522 (antiguamente ASTM D4366)

Dureza al lápiz = ASTM D3363

Resistencia al Impacto = ASTM D2794

Flexión en Mandril = ASTM D522

Método de ensayo de EWR - Después de extender, se deja el panel secar durante el tiempo prescrito (4 o 6 horas) a 25°C (77 °F)/50 % de HR- Los paneles se colocaron a continuación en una caja de niebla durante al menos 18 horas, luego se retiraron, se secaron con un paño e inmediatamente se valoró el grado de formación de ampollas, según la norma ASTMD714.

Métodos usados en el Ejemplo 6

LTFF (formación de película a baja temperatura) a 4,44°C (40 °F)/40 % HR: Este es un procedimiento para determinar la capacidad de una película de pintura para formar una película continua a bajas temperaturas. Las composiciones de revestimiento acuosas se extendieron en una sala acondicionada a 4,44°C (40 °F)/40 % de HR con una varilla de bloque de 10 milésimas de pulgada sobre una cartulina sellada y no sellada Leneta B&W (Blanco y Negro). Las pinturas se secaron durante 24 horas y luego se valoró la formación de fisuras.

Brillo a 1 día: Las pinturas se extendieron en condiciones de CTR (condiciones de sala a temperatura constante) con un aplicador Bird de 3 milésimas de pulgada. Después de 12 horas, se midió el brillo a 20 y 60 grados. Flujo de pintado: las pinturas de ensayo se aplicaron mediante una velocidad de dispersión natural en un marco de Velocidad de Dispersión y se dejaron secar. El flujo se valoró en una escala de 1 a 10, siendo 10 el mejor.

Relación de Contraste (C) - La relación de contraste es la relación de la reflectancia de una pintura seca sobre un sustrato negro de 2 % o menos de reflectancia de la misma pintura, aplicada de forma equivalente y secada, sobre un sustrato de 80 % de reflectancia (ASTM D-2805,88). C es una función del grosor de la película y la concentración de tóner.

Aceptación del Color: Esta es una medida de cómo acepta la base de tinta el colorante. Se requiere una buena aceptación del color con el fin de equiparar chips de color y dar una apariencia de color uniforme. La aceptación del color de pinturas es necesaria bajo diversas condiciones de envejecimiento de la pintura y cizallamiento durante la

aplicación. Se añadieron 0,03 kg/l de colorante Phthalo Blue predispersado a la pintura de base de tinta y luego se siguió este procedimiento:

1. Se extiende una película con un aplicador de película tipo Bird de 3 milésimas de pulgada en una cartulina 1B Penopac sostenida por una placa de vacío.

2. Se frotaron dos pequeñas secciones circulares de aproximadamente 2,54-5,08 cm (1-2 pulgadas) de diámetro (una en el área sellada y una en el área no sellada) con un movimiento circular con las puntas de los dedos limpios y secos.

° El área frotada sobre el tercio inferior no sellado se frotó casi hasta que quedó seca o 100 ciclos, de modo que se generó un elevado nivel de cizallamiento.

° El área frotada sobre el tercio central sellado se frotó durante aproximadamente 100 ciclos y representa un bajo estado de cizallamiento.

3. Las cartulinas se secaron en la CTR 24 horas antes de la valoración

4. Escala de valoración: sin cambio a diferentes grados posibles de floculación del colorante posible (oscuro) o TiO2 (claro)

Amarilleamiento: Después de envejecer por calor la composición de revestimiento acuosa durante 10 días a 60°C (140 °F), la composición se equilibró durante 24 horas y luego se extendió sobre una cartulina blanca al lado de una muestra que se conserva sin envejecimiento por calor. Después de secar durante una noche, se registró cualquier cambio de color con el sistema de pintura termoenvejecida.

Resistencia al frotamiento abrasivo: Este ensayo mide la resistencia al frotamiento de una película de pintura por el número de ciclos requeridos para erosionar la película de pintura en el sustrato. Los cortes indican un área de película retirada que es la anchura de la extensión de la película secada original. Las composiciones de revestimiento acuosas se extendieron en una cartulina de vinilo en blanco y negro, se dejaron secar 5 a 7 días, y a continuación se frotaron usando una máquina Gardner Abrasive Scrub. Para acelerar el fallo, se usó una placa con una cuña de latón (Cuña, 10 milésimas de pulgada x / " x 6-1/2)

Eliminación de manchas: Este método de ensayo describe el procedimiento para evaluar la facilidad para eliminar las manchas domésticas habituales de una película de pintura con un detergente no abrasivo. Se extendieron composiciones de revestimiento acuosas sobre una cartulina de vinilo en blanco y negro y se dejaron secar durante 5 a 7 días. Se aplicaron manchas domésticas habituales a la película y se dejó secar durante 60 minutos antes de colocarlas en un dispositivo de ensayo Gardner Scrub Tester y "lavar" con estopilla que se saturó con solución de Tide al 1 % durante 200 ciclos de frotado. Las manchas incluyen:

Hidrófobas: lápiz de labios, lápiz número 2, bolígrafo, tiza de color, rotulador rojo Charpie, marcador de pintura rojo.

Hidrófilas: té, mostaza, pomelo, café, kétchup o salsa de espagueti, vino tinto, rotulador Paper Mate.

Bloqueo en caliente 1 días: Este ensayo mide la tendencia de superficies pintadas a adherirse entre sí (bloqueo) cuando se apilan o colocan en contacto entre sí bajo presión. La pegajosidad es el ruido producido al separar las superficies bloqueadas; El sello es el daño físico a una película de pintura causado por la separación. El procedimiento es como sigue:

1. La composición de revestimiento acuosa a probar se extendió sobre una cartulina usando un aplicador de 3 milésimas de pulgada Bird. Los paneles se acondicionaron en la CTR (25°C; 50 % de HR) durante 7 días.

2. Se equilibraron los pesos y tapones en el horno durante una noche antes de llevar a cabo el ensayo. Se cortan cuatro secciones de 3,81 cm x 3,81 cm (1-1/2" x 1-1/2") (para realizar duplicados) del área blanca de cada panel condicionado.

3. Las secciones cortadas se dispusieron con las superficies de pintura enfrentadas.

4. La muestra enfrentada se colocó en un horno a 50°C (120 °F) en una placa de metal plana. Cada muestra individual se tapó con un tapón de caucho número 8 sólido calentado con la cara estrecha hacia abajo y se colocó en cada tapón un peso de 1000 g calentado. La fuerza calculada para esta configuración es de 127 g/cm2 (1,8 psi).

5. Después de exactamente 30 minutos (±1 min.), se retiraron los tapones y pesos y se extrajeron las secciones de ensayo del horno. Las muestras de ensayo se dejaron enfriar durante 30 minutos a temperatura ambiente.

6. Después de enfriar, se separaron las secciones con una fuerza lenta y constante. Estas se separaron a un ángulo de aproximadamente 180° mientras se escuchaba la pegajosidad. Las muestras se valoraron para la resistencia al bloqueo en una escala de 0 a 10.

Resistencia a la impresión: Este ensayo mide la capacidad de un revestimiento para resistir la impresión de otra superficie colocada sobre esta. El procedimiento es como sigue:

1. La composición de revestimiento acuosa a probar se vertió en un panel de aluminio usando un bloque de extensión con una abertura de 5 milésimas de pulgada. Los paneles de aluminio revestidos se acondicionaron en la CTR (25°C (77 °F), 50 % de H.R.) durante 1,3 y 7 días.

2. Después de haber acondicionado los paneles 1, 3 o 7 días, se cortaron paneles de aluminio de aproximadamente 3,81 cm x 3,81 cm (1-1/2" x 1-1/2"), trozos de estopilla de 3,81 cm (1-1/2"), dos piezas para cada panel de ensayo. (Nota: la estopilla se usó tal como se suministra con las 4 capas intactas.)

3. Se colocaron pesos y tapones en el horno a 60°C (140 °F) para equilibrar (día antes).

4. Se colocó un trozo de estopilla (uno en la parte superior, uno en la inferior) sobre cada muestra de ensayo y se cubrió con un tapón número 8 y un peso de 500 gramos, usando un peso y tapón para cada área a probar en el horno durante 60 minutos.

5. Después de 60 minutos, se retiraron los tapones y pesos y las muestras de ensayo se extrajeron del horno. Las muestras se dejaron enfriar (aproximadamente media hora) antes de retirar la estopilla y evaluar la impresión.

6. Se retiró la estopilla y se examinó cuidadosamente la película de pintura bajo la estopilla. La profundidad y grado de la impresión del patrón de estopilla que quedó impresa sobre la película de pintura se valoró en una escala de 0 a 10.

Dureza Konig: El aparato de ensayo de dureza Konig de péndulo Byk Mallinckrodt Konig Pendulum Hardness Tester mide el grado de dureza de una película mediante el uso de un péndulo. Cuanto más dura es la superficie de la película, más tiempo oscilará el péndulo y, así mayor será el recuento registrado. Cuanto más blanda es la película, más fricción experimentará el péndulo y, por tanto, oscilará libre menos veces. Esto dará lugar a un menor recuento del registrador.

Lab DPUR (Resistencia a la Captación de Suciedad): Este ensayo mide la capacidad de una película de pintura para resistir el depósito de materia extraña consistente en suciedad, hollín o manchas presentes sobre la superficie de paneles revestidos exteriores expuestos. Este método de ensayo proporciona una comparación visual, así como lecturas de reflectancia Y antes y después de la exposición, y la diferencia se considera que es la captación de suciedad. El procedimiento es como sigue:

1. Las composiciones de revestimiento acuosas se extendieron con una barra de bloque de 5 milésimas de pulgada sobre un panel de aluminio y se dejaron secar durante una noche.

2. Los paneles de ensayo se expusieron durante 5 a 7 días al exterior (dirección preferida S-45). Los paneles se trasladaron y se dejaron secar al aire

3. Se aplicó mediante una brocha a una muestra de pintura de % Mapico 422 suspensión de óxido de hierro marrón. Se dejó secar totalmente la suspensión (mínimo 4 horas).

4. Se lavó la suspensión bajo agua usando un trozo limpio de estopilla y una presión suave y consistente.

5. Se dejaron secar los paneles. Se tomaron lecturas de reflectancia tanto de las áreas tratadas como sin tratar. Cuanto mayor sea el valor, mejor la DPUR

Ejemplo 1 - Preparación de Éter éster de glicol usando anhídrido maleico

Las reacciones se llevaron a cabo en un matraz de una boca de 250 ml equipado con un agitador magnético, una manta de calentamiento, una cavidad para termopar incorporado, una manta de calentamiento conectada a un controlador de temperatura provisto de termopares de control y de límite superior, y una trampa de Dean-Stark conectada a un condensador que tiene un adaptador de nitrógeno con salida a un burbujeador. El éter de glicol, anhídrido maleico, disolvente de heptano y el catalizador de ácido sulfúrico se colocaron en el matraz. El aparato de colocó bajo una capa de nitrógeno y los contenidos se calentaron hasta aproximadamente 60°C para que el anhídrido maleico se fundiera y reaccionara con el éter de glicol. Después de la reacción inicial de apertura de anillo y posterior exotermia, la mezcla de reacción se calentó hasta aproximadamente 118°C para establecer un reflujo de heptano constante a través de la trampa en la que se recogió el agua de esterificación. Se dejó continuar la reacción hasta que se recogió el volumen teórico de agua. Una síntesis de Ejemplo 1 típica es como sigue: