EP4497890A2 - Verfahren zur herstellung eines verbundelementes sowie verbundelement - Google Patents

Verfahren zur herstellung eines verbundelementes sowie verbundelement Download PDFInfo

- Publication number

- EP4497890A2 EP4497890A2 EP24217500.8A EP24217500A EP4497890A2 EP 4497890 A2 EP4497890 A2 EP 4497890A2 EP 24217500 A EP24217500 A EP 24217500A EP 4497890 A2 EP4497890 A2 EP 4497890A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- recess

- composite

- reinforcement

- composite element

- concrete

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/16—Load-carrying floor structures wholly or partly cast or similarly formed in situ

- E04B5/32—Floor structures wholly cast in situ with or without form units or reinforcements

- E04B5/36—Floor structures wholly cast in situ with or without form units or reinforcements with form units as part of the floor

- E04B5/38—Floor structures wholly cast in situ with or without form units or reinforcements with form units as part of the floor with slab-shaped form units acting simultaneously as reinforcement; Form slabs with reinforcements extending laterally outside the element

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/02—Load-carrying floor structures formed substantially of prefabricated units

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/16—Load-carrying floor structures wholly or partly cast or similarly formed in situ

- E04B5/17—Floor structures partly formed in situ

- E04B5/23—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/16—Load-carrying floor structures wholly or partly cast or similarly formed in situ

- E04B5/17—Floor structures partly formed in situ

- E04B5/23—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated

- E04B5/26—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated with filling members between the beams

- E04B5/261—Monolithic filling members

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/48—Special adaptations of floors for incorporating ducts, e.g. for heating or ventilating

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/29—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces built-up from parts of different material, i.e. composite structures

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/16—Load-carrying floor structures wholly or partly cast or similarly formed in situ

- E04B5/17—Floor structures partly formed in situ

- E04B5/23—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated

- E04B2005/232—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated with special provisions for connecting wooden stiffening ribs or other wooden beam-like formations to the concrete slab

- E04B2005/235—Wooden stiffening ribs or other wooden beam-like formations having a special form

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B5/00—Floors; Floor construction with regard to insulation; Connections specially adapted therefor

- E04B5/16—Load-carrying floor structures wholly or partly cast or similarly formed in situ

- E04B5/17—Floor structures partly formed in situ

- E04B5/23—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated

- E04B2005/232—Floor structures partly formed in situ with stiffening ribs or other beam-like formations wholly or partly prefabricated with special provisions for connecting wooden stiffening ribs or other wooden beam-like formations to the concrete slab

- E04B2005/237—Separate connecting elements

Definitions

- the invention relates to a method for producing a composite element.

- the invention relates to a composite element comprising a first element with a recess and at least one second element connected to the first element, which has a hardened material and a reinforcement.

- Such composite elements are used, for example, in the construction of buildings to connect elements made of different materials, for example elements made of wood with elements made of concrete.

- the disadvantage of such composite elements is that they always require concreting on a construction site, which on the one hand means that industrial production such as with a prefabricated house is not possible. On the other hand, concreting on site is also associated with a high level of time and expense.

- the object of the invention is to provide a method of the type mentioned at the beginning, which can be implemented particularly efficiently.

- an efficiently manufactured composite element of the type mentioned above is to be specified which has a high load-bearing capacity.

- the first object is achieved according to the invention by a method of the type mentioned at the outset, in which a first element is provided with a recess, after which a reinforcement partially protruding from the recess is positioned in the recess, after which the recess is filled with hardenable material, in particular concrete, after which the hardenable material hardens in the recess to form a second element, so that the reinforcement is positively connected to the first element via the hardened material.

- a connection between the first element and the second element can also be made in advance, for example in a prefabricated component factory, so that industrial production of the composite element is possible.

- a The composite element can be connected to other components of a building on a construction site via the reinforcement protruding from the recess.

- a composite element produced according to the invention thus has a first element with a recess and a second element which has a hardened material and a reinforcement usually made of steel, the first element and the second element being positively connected via the recess.

- the recess is filled with a shrinkage-compensated, hardenable material, particularly shrinkage-compensated concrete. This ensures that the form fit for force transmission is maintained even when the material hardens.

- a first element is provided with a recess, which recess extends essentially along a longitudinal direction and has a cross-section that changes along the longitudinal direction, in particular arrow-shaped shear cams in a plan view.

- the usually plate-shaped element can then be connected to the reinforcement in a shear-resistant manner along the longitudinal direction by the hardened material.

- the composite element can be used advantageously in particular as a ceiling element, especially since the element, which usually consists of wood, can absorb the tensile forces in a lower region of the composite element in the event of deflection and a concrete beam, a concrete slab or the like that is connected to the first element in a shear-resistant manner via the reinforcement can absorb compressive forces in an upper region of the composite element.

- a displacement body preferably a filling material, a hollow body and/or a formwork

- hardenable material in particular fiber concrete, preferably micro fiber concrete

- the displacement body can also be a heat-insulating material, so that a heat-insulating and at the same time stable structural element is achieved.

- the displacement body itself can be a load-bearing structural element, for example a reinforced concrete element. In this case, the method according to the invention can be used to easily create a stable connection between the reinforced concrete element and the composite element.

- the hardenable material is applied in such a way that the displacement body is fixed relative to the first element by this material after the hardenable material has hardened. This enables a particularly advantageous combination of a prefabricated composite element with a wide variety of displacement bodies, so that a wide variety of components can be formed.

- the material used to fill the recess can be the same as the material used to enclose the reinforcement; however, different materials can also be used, such as concrete of different grades. Furthermore, the material used to enclose the reinforcement can be applied immediately after the recess has been filled or at a later time, for example on a construction site as in-situ concrete.

- the first element has several parallel recesses, in each of which a reinforcement is positively connected to the first element via a hardenable material. This makes it easy to create a composite element which has a high level of strength via the hardened material, which is usually made of concrete, even if the first element is not made of a high-strength material. Because the stability or strength of the composite element can be achieved via the hardened material, the first element can also be made of a material of lower strength, for example wood, plastic or the like.

- a composite element designed according to the invention can be used in a variety of ways.

- the composite element formed using the method according to the invention can be used in a particularly favorable manner, in particular as a ceiling in a building, if a first element with a recess with a cross section is used, which cross section is designed such that a positive connection of the hardened material with the first element can be loaded with a tensile force perpendicular to a surface of the first element in which the recess is arranged.

- a wooden ceiling supported by reinforced concrete beams can be achieved in a simple manner, wherein the first element designed as a wooden ceiling and arranged on an underside of the composite element is supported by the second element designed as a reinforced concrete beam and positioned on an invisible upper side via a positive connection formed by the cross section. Stability is also guaranteed if the hardened material shrinks slightly during hardening.

- Such a cross section of the recess can be achieved in a variety of ways. As a rule, a so-called dovetail-shaped cross section is used.

- the first element is formed by providing at least two partial elements which are connected to form the first element, wherein the partial elements are connected in particular via a connecting element, preferably a mandrel, which is connected at a first end to a first partial element and at a second end to a second partial element and extends through the recess.

- a connecting element preferably a mandrel

- a reinforcement is then positioned in the recess, usually adjacent to the mandrel, and the recess is filled with the hardenable material.

- the hardenable material encloses the mandrel and thus forms a connection with the first element via the mandrel, which has a high shear strength.

- a connection between the mandrel and the first element or the sub-elements forming the first element that is suitable for transmitting high forces can be made by means of a positive connection, for example by making holes in the sub-elements into which the mandrel protrudes.

- the sub-elements can also be connected only via the mandrel, so that the sub-elements are spaced apart by the recess.

- the mandrel which can also be referred to as a shear mandrel, ensures a load-bearing connection between the first element and the hardened material, both in a longitudinal direction and vertically or perpendicular to the longitudinal direction of the recess.

- the connecting element is preferably designed as a mandrel with an approximately circular cross-section and a diameter of approximately 10 mm to 20 mm, the connecting element can of course also have other shapes and cross-sections in order to form a connection between the first element and the hardened material that is load-bearing in several directions.

- the connecting element usually protrudes partially into the recess, is fixed in the first element and consists of a material with a higher strength than the material of the first element or a higher strength than wood.

- the connecting element is preferably made of a metal or a fiber composite material.

- the method according to the invention can be implemented industrially with a high degree of automation, for example in a precast plant. It is therefore advantageous in a method for producing a building if a composite element produced using a method according to the invention is used in order to achieve advantageous and process-reliable production.

- a connection of the composite element with other components of a housing can be made in a variety of ways.

- a high degree of flexibility in terms of different application and connection options is easily achieved if the recess is filled with hardenable material in a precast plant in a first step, which hardens in the recess, after which the composite element is transported to a construction site and adjacent to other components. is arranged, after which, in a second step, further hardenable material is applied to a part of the reinforcement protruding from the recess, so that when this hardenable material hardens, the composite element is connected to the other components via the second hardenable material.

- Concrete is generally used as the hardenable material. Concrete applied on site is also referred to as in-situ concrete or as concrete topping if the concrete in the second step is applied to concrete placed in the recess in the first step.

- hardenable material is introduced into the recess at the factory or in advance to connect the reinforcement to the first element, and on the construction site, the reinforcement protruding from the recess is connected to other components of the building using additional hardened material.

- the hardenable material that is introduced into the recess at the factory can correspond to that used on the construction site. However, different hardening materials can also be used.

- a connection to other components on the construction site can be made on the one hand via reinforcement, which is connected to the reinforcement of the second element using hardenable material introduced at the construction site, usually in-situ concrete.

- the connection can also be made by means of a positive fit via the in-situ concrete or topping-up concrete.

- the building can be manufactured without concreting on site if all hardenable material is applied in advance, for example in a precast plant, after which the composite element is transported to a construction site where the composite element is connected to other components of the building essentially without using a water-containing building material.

- This enables the construction of a building in which composite elements designed according to the invention are provided, for example as wood-concrete composite elements, in a dry construction process, which can thus be implemented particularly quickly and regardless of the weather.

- the further object is achieved by a composite element of the type mentioned at the beginning, in which the at least one second element protrudes at least partially from a recess of the first element and is positively connected in the recess with the first element, wherein the composite element is produced in particular using a method according to the invention.

- the positive connection between the first element and the second element which has a hardened material, enables the composite element to be prefabricated cost-effectively and reliably, for example in a precast plant.

- the composite element is highly stable and has an attractive appearance, even if the first element is not made of a high-strength material.

- the recess usually has a constant cross-section in the first element that extends along a straight line.

- a cross-section of the recess is designed in such a way that a positive connection of the hardened material with the first element can be loaded with a tensile force perpendicular to a surface of the first element in which the recess is arranged.

- the composite element can be advantageously used to form ceilings of a building if the composite element has a visually appealing first element of low strength and a supporting second element of high strength. This makes it particularly easy to form a wooden ceiling supported by one or more reinforced concrete beams.

- Such a cross-section can be designed in a variety of ways. Usually, a cross-section that can withstand a tensile force can be achieved in a simple manner if a distance between side surfaces of a cross-section of the recess increases at least in some areas with increasing distance from a surface in which the recess is arranged. This ensures a positive force transmission even if the hardened material shrinks slightly, for example during hardening.

- the recess has a dovetail cross-section. If the first element is made of wood, plastic or the like, for example, the recess can then be easily automated and formed with high precision using milling.

- the first element consists essentially of wood, in particular of several single-layer panels glued crosswise. Wood has proven to be advantageous in buildings because this material can be used to achieve an attractive appearance and a pleasant room climate.

- a wooden ceiling can be formed at the same time as the formation of a load-bearing part of the building by designing the composite elements according to the invention with a first element designed as a wooden ceiling and second elements designed as reinforced concrete beams.

- the second elements are usually elongated or in the form of a beam and with an approximately constant cross-section along a longitudinal extent.

- the first element can in particular contain one or more of the materials solid wood, glued laminated timber, board stacked timber, laminated veneer lumber, veneer plywood, construction beech, single- or multi-layer OSB boards, in particular Magnum Board, or consist of one of these materials.

- the wooden ceiling Due to the positive connection between the wooden ceiling and the reinforced concrete beam, the wooden ceiling can also take on a load-bearing function, so that the strength of the reinforced concrete beam can be reduced accordingly.

- in-situ concrete applied on site can of course also have a load-bearing effect and contribute to the strength of the building. This in turn reduces weight and thus material costs.

- the first element if the first element has several cross-glued single-layer panels or is designed as a so-called cross-laminated timber panel, the first element can achieve both an attractive appearance and a certain contribution to the overall load-bearing capacity of the composite element.

- the reinforcement In order to achieve high strength and stability, it has proven to be advantageous for the reinforcement to be designed as a lattice girder, with two lower chords and one upper chord provided and the lower chords positioned in the recess. A high area moment of inertia and thus a high strength and rigidity of the second element or the entire composite element can be achieved in a simple manner.

- the recess It has proven to be useful for the recess to have a cross-section that changes along its length. This creates a so-called shear cam made of hardened material in the recess, which creates a form fit in the longitudinal direction with the first element, so that forces can also be transferred in the longitudinal direction. This creates a connection between the first element or wood and the hardened material or concrete with high shear strength or high bending stiffness and strength.

- Such composite elements can be used advantageously in particular for lightweight components that can bridge large spans with little deflection, for example ceilings of halls or the like.

- the recess is usually elongated and closed off at the sides. On the one hand, this ensures that it is easy to manufacture. On the other hand, this means that several recesses can be arranged roughly parallel in a composite element, which are filled sequentially without hardenable material flowing from one recess into an adjacent recess.

- a cross-section that is discontinuous over a length of a recess that is usually elongated and closed at the sides can be formed in a variety of ways.

- the recess is advantageously designed in a plan view with tapered side edges at least in some areas in order to enable particularly good transmission of thrust forces. This results in arrow-shaped thrust cams.

- rectangular or round thrust cams can also be provided in order to enable good transmission of forces in the longitudinal direction. Two to ten thrust cams are usually provided over the length of the recess.

- the recess extends over a large part of a length of the composite element, preferably over more than 70%, in particular more than 80%. a length of the composite element.

- the recess extends essentially over the entire length of the composite element. Normally, the recess runs approximately along a straight line.

- the reinforcement has two lower chords which are positioned in the recess, whereby a distance between the lower chords is not constant along a length of the recess.

- the lower chords can then have a distance from one another which, in the case of a recess formed along a longitudinal direction with a discontinuous cross-section, increases and decreases almost synchronously with an increase and a decrease. This achieves a particularly shear-resistant connection between the hardened material and the recess.

- a distance between the lower chords is at least partially greater than a minimum distance from the side edges of the recess. This ensures in a simple way that material hardened in the recess cannot be displaced along the recess, so that a shear-resistant connection is provided.

- the lower chords are at an angle to one another at least in some areas in a plan view, in particular at an angle of 1 degree to 170 degrees, preferably 10 degrees to 45 degrees.

- the lower chords can then be designed in particular with corresponding thrust cams, so that a distance between the side edges of the recess and the lower chord closest to the respective side edge can be approximately constant. This ensures high bending strength with low weight.

- the recess has wider and narrower regions, in particular shear cams, along a longitudinal direction, wherein a metal part connected to the reinforcement, in particular a steel bracket, is provided in the recess, which extends into the wider regions.

- the metal part at least partially follows a contour of a side edge of the recess, in particular is partially approximately parallel to the side edge of the recess.

- a steel stirrup is positioned in the recess, which is aligned at least in some areas at an angle of 45 degrees to 135 degrees, in particular 80 degrees to 100 degrees, to a longitudinal direction of the recess and is connected to the lower chords of the reinforcement.

- the steel stirrup can thus in particular ensure a distance between the lower chords, so that a local widening of the lower chords or a locally larger distance between the lower chords can be mechanically stabilized by means of the steel stirrup.

- a connecting element in particular a mandrel, is rigidly connected to the first element, which partially protrudes into the recess, wherein the connecting element is preferably connected to the first element on two sides and surrounded by the hardened material in the recess.

- the connecting element designed as a mandrel is positively connected to both the first element and the hardened material.

- the hardened material is thus positively connected to the first element via the mandrel, both in the longitudinal direction for the transmission of shear forces and in the vertical direction.

- the first element is designed as a wooden element and the hardened material is designed as a concrete support above the wooden element, this results on the one hand in a load-bearing connection in the vertical direction, wherein the wooden element is supported by the concrete support via the mandrel, and on the other hand in a composite element with high shear strength and flexural rigidity, since both the wooden element and the concrete support contribute to the rigidity.

- the composite element particularly suitable for large spans or as a self-supporting component.

- the mandrel extends through the recess and is connected to the first element at opposite ends of the recess, usually in a form-fitting manner.

- the reinforcement can basically be designed in a variety of ways, for example as a metal element, especially as a steel element.

- the reinforcement is designed as textile reinforcement, in particular with glass or carbon fibers.

- the reinforcement can be designed as a lattice-shaped textile reinforcement in order to achieve high strength with low weight.

- Such textile reinforcement is usually thin and flexible, so that even small and/or twisted composite elements with a narrow recess can be produced.

- the hardened material can basically be designed in a variety of ways. When using the composite element in buildings, it has proven particularly effective to achieve a high level of stability if the hardened material consists essentially of concrete, in particular fiber concrete, preferably micro fiber concrete.

- first element can be designed as a visually appealing element with low strength, for example as a wooden ceiling or the like.

- the recesses are approximately parallel and preferably regularly spaced. This is a simple way to avoid uneven deformations.

- a composite element according to the invention can be manufactured industrially and thus cost-effectively and with high process reliability. It is therefore advantageous in a building with a composite element if the composite element is designed according to the invention.

- the composite element according to the invention can be designed in a simple manner such that the first element is optically appealing and has a low strength, while the required strength and rigidity is provided by the second element, which essentially supports the first element. It is therefore advantageous if the first element forms a ceiling of an interior space, which in Essentially supported by at least one second element.

- the first element is then usually made of wood, preferably cross-laminated timber, in particular cross-laminated single-layer panels. In this case, the cross-laminated single-layer panels can also contribute to the stability of the building, although this is not necessary.

- the second element is positioned above the first element.

- the second element is usually designed as a load-bearing element, which is usually made of reinforced concrete.

- the first element is thus supported by the second element via the form fit or hangs from a support of the building formed by the second element.

- the at least one second element is designed in the form of an I-beam.

- a building can thus be formed in a simple manner in which load-bearing elements are formed by reinforced concrete components such as reinforced concrete beams, with a wooden ceiling hanging from reinforced concrete beams of a ceiling at a lower end, which forms a first element of a composite element according to the invention.

- At least one second element can contain a steel beam.

- reinforcement such as a lattice girder, which is enclosed in the concrete of the second element, may also be sufficient.

- the second element is connected at a lower end to the first element and at an upper end to a floor of a floor above it.

- the second element usually forms a reinforced concrete beam, from which a ceiling of a room below hangs or is connected via the form fit and on which a floor of a room above is positioned on the upper side. If the second element is designed as an I-shaped beam, for example, a space between the second element can be used for a heat-insulating material or for routing, for example, installation lines.

- the preferably elongated second elements designed as beams perpendicular to a longitudinal extension the same openings through which cables can be routed.

- a construction method according to the invention therefore achieves increased flexibility, particularly after the completion of a building.

- the second element is usually connected to the floor via an elastic adhesive.

- pipes are positioned in the second element to enable the building to be heated or cooled by the composite element.

- the pipes can also be arranged in the second element in advance when the composite element is manufactured, so that underfloor heating and/or cooling can also be created at very low cost and with high process reliability.

- the second element is designed as a beam which is supported at the ends, preferably by side walls.

- the side walls can basically be made of a variety of materials, for example bricks or concrete. However, it can also be provided that the composite element is supported on side walls that are essentially made of wood, in particular of several cross-glued single-layer panels.

- side walls that are essentially made of wood, in particular of several cross-glued single-layer panels.

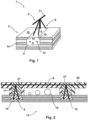

- Fig. 1 shows a composite element 1 according to the invention in a sectional view.

- a first element 2 is formed by a cross laminated timber panel 14, which has five cross-glued single-layer panels made of wood.

- a recess 5 is provided in the panel-shaped first element 2, wherein a cross section of the recess 5 has side surfaces 19 in an upper region, which with increasing distance from a surface 10, in in which the recess 5 is arranged, have an increasing distance from one another.

- Such a cross-section is also called a dovetail cross-section and is usually introduced into the first element 2 by means of milling.

- a lattice girder 6 protruding from the recess 5 is fixed in the recess 5 by means of concrete 4 as a hardenable material, which lattice girder has two lower chords 12 and an upper chord 11.

- the Fig. 1 The composite element 1 shown can be manufactured completely in the factory or in a precast plant in an automated manner and with a high level of process reliability.

- a corresponding recess 5 is milled into the cross-laminated timber panel 14 or the first element 2, after which the lattice girder 6 is positioned in the recess 5 and the recess 5 is filled with concrete 4 in order to fix the lattice girder 6 in the recess 5.

- the composite element 1 according to the invention can be used, for example, to form a ceiling 13 if the second element 3 is supported at the end so that the first element 2 hangs on the second element 3.

- Fig. 2 shows a section of a ceiling 13 of a building, which is covered with a Fig. 1 illustrated composite element 1.

- the cross laminated timber panel 14 forms a wooden ceiling in which several approximately parallel and regularly spaced dovetail-shaped recesses 5 are positioned.

- a lattice girder 6 is arranged in each of the dovetail-shaped recesses 5 and is positively connected to the cross laminated timber panel 14 via concrete 4.

- the lattice girders 6 with the concrete 4 arranged in the recesses 5 thus form supports to which the cross laminated timber panel 14 is fastened via the dovetail cross section.

- Displacement bodies 30 which are U-shaped in cross section and designed as precast concrete parts 9 are positioned between the supports or the second elements 3.

- the displacement bodies 30 serve as a support surface for a floor 16 of a room arranged above. At the same time, the displacement bodies 30 form a formwork so that on a construction site, in-situ concrete or topping concrete 27 can be poured onto parts of the lattice girders 6 protruding from the recess 5 in order to place the cross-laminated timber panel 14 over the concrete 4, the lattice girder 6 and the in-situ concrete or topping concrete 27. To connect the concrete topping 27 with the precast concrete elements 9 so that a stable ceiling 13 is formed.

- Cavities in the precast concrete elements 9 are used here for piping 18 to guide lines 29 such as installation lines.

- a Fig. 2 The ceiling 13 shown can be manufactured on a construction site with very little concreting effort, since only topping concrete 27 has to be applied to the parts of the lattice girders 6 protruding from the recess 5, while all other parts can be prefabricated. This makes it possible to manufacture a building with a very high degree of prefabrication.

- a self-supporting ceiling 13 is achieved in a simple manner, which has a visually appealing wooden underside and reinforced concrete girders.

- Fig. 3 shows a further composite element 1 according to the invention, which is usually completely manufactured in advance in a prefabricated component factory by positioning a formwork above and to the side of the recess 5, after which the lattice girder 6 is completely cast in concrete 4.

- a composite element 1 designed in this way concreting on a construction site is no longer necessary, which is why, for example, a ceiling 13 can be manufactured entirely in a dry construction method.

- recesses 24 are provided in the concrete 4, through which cables 29 can also be guided transversely to a longitudinal extension of the beams made of concrete 4 or reinforced concrete, wherein the beams are usually elongated and protrude from one side wall 7 of a building to the next side wall 7 of the building.

- Such a ceiling 13 is for example in Fig. 4 shown.

- a cavity 21 is achieved between an upper side of a floor 16 of a storey of a building and an underside of a ceiling 13 of a storey below, in which cavity 21, for example, piping 18 can be positioned.

- pipes 20 are arranged on or in a fiber mat 22 in order to be able to heat or cool an interior space.

- the second elements 3 made of concrete 4 or reinforced concrete, which are designed as supports, have recesses 24 here so that lines 29 can also be laid transversely or horizontally. can be laid perpendicular to a direction in which the supports run.

- the first element 2 is designed as a wooden ceiling, which consists of cross-glued single-layer panels and has a thickness of about 100 mm.

- a connection between a base 16 positioned above the second elements 3 and the second elements 3 is made via an elastic adhesive 17, which reduces vibrations. This achieves good sound insulation.

- Fig. 5 shows a further embodiment of a composite element 1 according to the invention, wherein a thermal insulation 8 is arranged between the first element 2 and the second element 3.

- a composite element 1 is usually produced by, in a first step, forming a composite element 1 according to Fig. 1 is formed, after which the thermal insulation 8 is positioned adjacent to the recess 5 on the first element 2, which is also designed here as a cross-laminated timber panel 14, after which topping concrete 27 is applied, which covers the reinforcement designed as a lattice girder 6 and the thermal insulation 8.

- the thermal insulation 8 is fixed in a form-fitting manner by the hardened topping concrete 27 and thus connected to the cross-laminated timber panel 14 and the second element 3 formed by concrete 4 and lattice girder 6.

- a wood-concrete composite panel formed in this way can advantageously be used as a thermally insulating ceiling 13 in a building, without the need for on-site concreting.

- Fig. 6 shows a composite element 1 according to Fig. 5 , wherein a displacement body 30 is positioned adjacent to the recess 5 on only one side and at a distance from the recess 5 on an opposite side, so that installation pipes can be arranged between the recess 5 and the insulation material, which are also enclosed in the concrete topping 27, which is applied in the second step after positioning the displacement body 30.

- the displacement body 30 can of course be designed in a variety of ways in order to achieve, for example, certain physical properties such as sound insulation, thermal insulation 8 or particularly high stability.

- Fig. 7 shows a further composite element 1 according to the invention, in which an area above the first element 2, which is also designed here as a cross-laminated timber panel 14, is completely filled with concrete topping 27. Furthermore, a transverse reinforcement 28 is also provided in order to achieve a particularly high strength of the composite element 1 or a ceiling 13 of a building.

- the reinforcement can also be designed as a steel beam 15 instead of a lattice girder 6.

- a ceiling 13 of a building is in Fig. 8

- Concrete 4 is usually made of micro-fiber concrete, so that high strength and low shrinkage during hardening are achieved.

- Fig. 9 shows a further embodiment of a ceiling 13 of a building with a composite element 1 according to the invention according to Fig. 3 in sectional view.

- a floor 16 of an upper floor is formed by prefabricated panels 23, usually prefabricated concrete panels, which are connected to the second element 3 designed as a reinforced concrete beam via an elastic adhesive 17 in order to reduce vibrations.

- pipes 20 in a bulk material 31, usually a bulk material 31 available under the name Liapor Ground, are arranged below the prefabricated panels 23, so that the ceiling 13 can be used for heating or cooling purposes.

- the bulk material 31 is arranged between the prefabricated panels 23 and the first element 2 designed as a cross-laminated timber panel 14 in order to achieve favorable building physics properties.

- Fig. 10 shows a section of another ceiling 13 with a composite element 1 according to the invention.

- the ceiling 13 shown contains a second element 3 with reinforcement, which has four lower chords 12 and three upper chords 11, which are connected by steel elements (not shown) of the lattice girder 6. This achieves a very high level of strength, so that a large span can be achieved even with a low ceiling thickness.

- the ceiling 13 shown has floor elements designed as prefabricated panels 23, on which a floor covering 32 is positioned.

- a connection is made via an elastic adhesive 17 in order to reduce vibrations.

- the floor 16 of this ceiling 13 is formed by cross-glued single-layer panels or a cross-laminated timber panel 14 and a floor covering 32.

- Fig. 12 shows an area of a ceiling 13 with a composite element 1 according to the invention, in which the composite element 1 is mounted on a side wall 7 formed by a cross-laminated timber panel 14 in a sectional view through a second element 3 designed as a support.

- the second element 3 partially protrudes into the side wall 7, so that forces from the ceiling 13 or the floor 16 can be transferred and diverted to the side wall 7 via the second element 3 designed as a support.

- the first element which is also designed as a wooden ceiling here, is supported by the second element 3 or hangs from the second element 3.

- Fig. 13 shows another section through the Fig. 12 illustrated ceiling 13 in an area between two second elements 3 or between two second elements 3. As can be seen, in this area the first element 2 designed as a wooden ceiling protrudes into the side wall 7.

- Fig. 14 shows a further ceiling 13 of a building with a composite element 1 according to the invention.

- pipes 20 for heating or cooling are arranged above the second elements 3 in concrete slabs 33 in order to ensure efficient heat transfer.

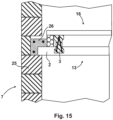

- Fig. 15 shows an area in which a ceiling 13 of a building rests on side walls 7, the side walls 7 being formed by masonry 25 or bricks.

- the first element 2 designed as a wooden ceiling

- the second elements 3 designed as reinforced concrete beams.

- An elastic material is arranged between the ceiling 13 and the masonry 25 in order to achieve shell decoupling.

- a space between the masonry 25 and the composite element 1 is filled with a cast concrete 26.

- Fig. 16 shows a further composite element 1 according to the invention, wherein the recess 5 has a variable cross-section along a longitudinal direction 39, so that thrust cams are formed in the recess.

- a thrust cam 37 for transmitting forces in the longitudinal direction 39 between the first element 2 and hardened concrete 4 in the recess 5 is formed by the projecting and subsequently tapered side edges 38 of the recess 5 on a surface 10 of the first element 2.

- the recess 5 shown with a dovetail-shaped cross-section and additional push cams 37 can be produced, for example, by making a dovetail-shaped milling along the longitudinal direction 39 in the first element 2, which is usually made of wood, preferably a laminated veneer lumber, in particular construction beech, after which the push cams 37 are introduced, for example milled.

- the push cams 37 can have a cross-section that is constant in the vertical direction or in a direction perpendicular to the surface 10 of the first element 2.

- Fig. 17 is a in Fig. 16 illustrated composite element 1 or a first element 2 of a corresponding composite element 1 in a top view.

- the six approximately arrow-shaped thrust cams 37 form positive connections between the first element 2 and the concrete 4 at several positions, so that thrust forces can be easily transmitted and high flexural rigidity and flexural strength are achieved.

- Six arrow-shaped thrust cams 37 are provided, with three thrust cams 37 oriented along the longitudinal direction and three thrust cams opposite to the longitudinal direction, so that several thrust cams 37 are arranged in opposite directions in the recess 5 in order to enable uniformly good transmission of forces along the longitudinal direction 39.

- the orientation of the arrow-shaped thrust cams 37 is advantageously selected such that the thrust cams 37 taper towards a center of the composite element 1 in a plan view or the arrow-shaped thrust cams 37 point towards a center of the composite element 1. This enables an optimal stress distribution in the wood and in the concrete 4 if the first element 2 is designed as a wood element and the hardened material as concrete 4.

- Fig. 18 shows a further composite element 1 according to the invention or a first element 2 of a corresponding composite element 1 in plan view, wherein the push cams 37 are approximately rectangular in shape. It goes without saying that other shapes of the push cams 37 are also possible. Furthermore, the corners of the push cams 37 can of course also be rounded in order to avoid stress peaks.

- a cross-section of the Fig. 16 to 18 The cross-section of the composite elements 1 shown thus changes along the longitudinal direction 39, whereby the cross-section can also be designed as a dovetail cross-section.

- a depth of the cross-section or a distance of a lower edge of the cross-section from the surface 10 of the first element 2 remains approximately constant over a length of the recess 5 or along the longitudinal direction 39.

- Fig. 19 and 20 show further composite elements 1 according to the invention in a sectional view.

- a positive connection between the first element 2 and the concrete 4 is not achieved via a cross-section of the recess 5 with tapered side surfaces 19, but via a connecting element designed as a mandrel, which is also referred to as a shear mandrel 34.

- the shear mandrel 34 which is usually made of a high-strength material such as metal, in particular steel, or a fiber material such as glass fiber or a fiber composite material, is positively connected to the first element 2 by positioning the shear mandrel 34, which can have a diameter of 16 mm, for example, in holes 40 in the first element 2.

- the concrete 4 encloses the shear mandrel 34, so that a load-bearing connection between the concrete 4 and the first element 2 is achieved both in the longitudinal direction 39 and perpendicular to a surface 10 of the first element 2 or in the vertical direction.

- reinforcement is provided in the concrete 4, which in the example shown has lower chords 12 and an upper chord 11 and is connected to a transverse reinforcement 28.

- the thrust pin 34 is positioned in a bore 40 in the first part element 35, after which the second part element 36 is moved to the first part element 35, wherein the shear mandrel 34 is inserted into a bore 40 in the second sub-element 36.

- the first sub-element 35 is connected to the second sub-element 36.

- the shear mandrel 34 is positively connected to the first sub-element 35 and the second sub-element 36 in all directions.

- the reinforcement is then placed in the recess 5, the recess 5 is filled with concrete 4 and the sub-elements 35, 36 are connected. This results in a load-bearing connection in all directions between the first element 2 and the hardened material.

- the cross section of the recess 5 is rectangular.

- a dovetail-shaped cross section is not required here for the transmission of forces in the vertical direction, since vertical forces can also be transmitted via the connecting element designed as a thrust pin 34.

- the cross section of the recess 5 can basically be designed in any way, in particular also in a dovetail shape.

- Fig. 21 shows a detail of another embodiment of a composite element 1 before the second element 3 is completed, so that the recess 5 in the first element 2 and the reinforcement are clearly visible.

- the recess 5 has an arrow-shaped area in which the reinforcement is positioned, which reinforcement here also has an upper chord, a lower chord and a lattice girder.

- this composite element 1 can also be used like the one in Fig. 17 shown along the longitudinal direction 39 have a plurality of arrow-shaped regions or arrow-shaped shear cams 37, in each of which a corresponding reinforcement is arranged in order to connect the concrete 4 to the first element 2 in a shear-resistant manner.

- the steel bracket 41 extends partially along the oblique side edges 38 of the arrow-shaped area of the recess 5 and the oblique Areas of the steel bracket 41 are connected by a part of the steel bracket 41 that is aligned approximately normal to a longitudinal direction 39 of the recess 5.

- the lower chords 12 of the reinforcement could of course also extend into the widening or into the arrow-shaped area.

- All illustrated embodiments of composite elements 1 can be manufactured partially or completely in a precast plant or also completely on site and can be used in combination with piping 18, insulation materials, displacement bodies 30 and precast panels 23 to form structures of the most varied types. When composite elements according to the invention are used, a high degree of flexibility is therefore provided.

- a wooden ceiling in a building can be formed in a particularly cost-effective and process-reliable manner.

- visually appealing ceilings 13 can be formed at low cost and without concreting on the construction site.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Rod-Shaped Construction Members (AREA)

- Sliding-Contact Bearings (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung eines Verbundelementes.

- Weiter betrifft die Erfindung ein Verbundelement, aufweisend ein erstes Element mit einer Ausnehmung und zumindest ein mit dem ersten Element verbundenes zweites Element, welches ein ausgehärtetes Material und eine Bewehrung aufweist.

- Aus dem Stand der Technik sind verschiedene Verfahren zur Herstellung eines Verbundelementes sowie Verbundelemente der eingangs genannten Art bekannt geworden. Derartige Verbundelemente werden beispielsweise beim Bau von Gebäuden eingesetzt, um Elemente unterschiedlicher Materialien zu verbinden, beispielsweise Elemente aus Holz mit Elementen aus Beton. Nachteilig bei derartigen Verbundelementen ist, dass diese stets ein Betonieren auf einer Baustelle erfordern, wodurch einerseits eine industrielle Fertigung wie bei einem Fertigteilbauhaus nicht möglich ist. Andererseits ist ein Betonieren vor Ort auch mit hohem Zeit- und Kostenaufwand verbunden.

- Hier setzt die Erfindung an. Aufgabe der Erfindung ist es, ein Verfahren der eingangs genannten Art anzugeben, welches besonders effizient umsetzbar ist.

- Weiter soll ein effizient herstellbares Verbundelement der eingangs genannten Art angegeben werden, welches eine hohe Tragfähigkeit aufweist.

- Die erste Aufgabe wird erfindungsgemäß durch ein Verfahren der eingangs genannten Art gelöst, bei welchem ein erstes Element mit einer Ausnehmung bereitgestellt wird, wonach in der Ausnehmung eine teilweise aus der Ausnehmung ragende Bewehrung positioniert wird, wonach die Ausnehmung mit aushärtbarem Material, insbesondere Beton, befüllt wird, wonach das aushärtbare Material in der Ausnehmung unter Bildung eines zweiten Elementes aushärtet, sodass die Bewehrung über das ausgehärtete Material formschlüssig mit dem ersten Element verbunden ist.

- Mit dem erfindungsgemäßen Verfahren kann eine Verbindung zwischen dem ersten Element und dem zweiten Element auch vorab, beispielsweise in einem Fertigteilwerk erfolgen, sodass eine industrielle Herstellung des Verbundelementes möglich ist. Eine Verbindung des Verbundelementes mit weiteren Bauteilen eines Gebäudes auf einer Baustelle kann über die aus der Ausnehmung ragende Bewehrung erfolgen. Ein erfindungsgemäß hergestelltes Verbundelement weist somit ein erstes Element mit einer Ausnehmung und ein zweites Element auf, welches ein ausgehärtetes Material und eine üblicherweise aus Stahl bestehende Bewehrung aufweist, wobei das erste Element und das zweite Element über die Ausnehmung formschlüssig verbunden sind.

- Zur Gewährleistung einer guten Kraftübertragung ist es von Vorteil, wenn ein Befüllen der Ausnehmung mit einem schwindkompensierten, aushärtbaren Material erfolgt, insbesondere schwindkompensiertem Beton. Dadurch bleibt ein Formschluss zur Kraftübertragung auch bei einem Aushärten bestehen.

- Bevorzugt ist vorgesehen, dass ein erstes Element mit einer Ausnehmung bereitgestellt wird, welche Ausnehmung sich im Wesentlichen entlang einer Längsrichtung erstreckt und einen entlang der Längsrichtung veränderlichen Querschnitt, insbesondere in einer Draufsicht pfeilförmige Schubnocken, aufweist. Das üblicherweise plattenförmige Element kann dann durch das ausgehärtete Material entlang der Längsrichtung schubfest mit der Bewehrung verbunden werden. Dadurch kann das Verbundelement vorteilhaft insbesondere als Deckenelement eingesetzt werden, zumal dann das Element, welches üblicherweise aus einem Holz besteht, die Zugkräfte an einem unteren Bereich des Verbundelementes bei einer Durchbiegung und ein über die Bewehrung mit dem ersten Element schubfest verbundener Betonträger, eine Betonplatte oder dergleichen Druckkräfte in einem oberen Bereich des Verbundelementes aufnehmen kann. Somit wird ein leichtgewichtiges und gleichzeitig tragfähiges Verbundelement zur Bildung von Deckenelementen in Gebäuden erreicht.

- Es hat sich bewährt, dass auf dem ersten Element angrenzend an die Ausnehmung ein Verdrängungskörper, bevorzugt ein Füllmaterial, ein Hohlkörper und/oder eine Schalung, positioniert wird, wonach aushärtbares Material, insbesondere Faserbeton, vorzugsweise Micro-Faserbeton, auf den aus der Ausnehmung ragenden Teil der Bewehrung aufgebracht wird, sodass die Bewehrung im Wesentlichen im aushärtbaren Material eingeschlossen ist. Dadurch kann auf einfache Weise ein Bauelement für ein Gebäude mit einem Hohlraum gebildet werden, welcher zwischen ausgehärtetem Material und dem ersten Element eingeschlossen ist. Der Hohlraum kann beispielsweise genutzt werden, um Leitungen und dergleichen aufzunehmen. Alternativ kann der Vedrängungskörper auch ein wärmedämmendes Material sein, sodass ein wärmedämmendes und gleichzeitig stabiles Bauelement erreicht wird. Ferner kann der Verdrängungskörper selbst ein tragendes Bauelement sein, beispielsweise ein Stahlbetonelement. In dem Fall erfolgt mittels des erfindungsgemäßen Verfahrens eine stabile Verbindung des Stahlbetonelementes mit dem Verbundelement auf einfache Weise.

- Günstig ist es, wenn das aushärtbare Material derart aufgebracht wird, dass der Verdrängungskörper nach Aushärten des aushärtbaren Materials durch dieses Material relativ zum ersten Element fixiert ist. Dies ermöglicht eine besonders vorteilhafte Kombination eines vorgefertigten Verbundelementes mit unterschiedlichsten Verdrängungskörpern, sodass vielfältigste Bauteile gebildet werden können.

- Das Material, mit welchem die Ausnehmung befüllt wird, kann dem Material entsprechen, in welchem die Bewehrung eingeschlossen wird; es können allerdings auch unterschiedliche Materialien eingesetzt werden, beispielsweise Beton unterschiedlicher Güte. Des Weiteren kann das Material, in welchem die Bewehrung eingeschlossen wird, unmittelbar nach Befüllen der Ausnehmung oder zu einem späteren Zeitpunkt, beispielsweise auf einer Baustelle als Ortbeton, aufgebracht werden.

- Günstig ist es, wenn das erste Element mehrere parallele Ausnehmungen aufweist, in welchen jeweils eine Bewehrung über ein aushärtbares Material formschlüssig mit dem ersten Element verbunden wird. Dadurch wird auf einfache Weise ein Verbundelement erreicht, welches über das üblicherweise aus Beton ausgebildete ausgehärtete Material eine hohe Festigkeit aufweist, selbst wenn das erste Element aus keinem hochfesten Material besteht. Weil dabei eine Stabilität bzw. Festigkeit des Verbundelementes über das ausgehärtete Material erreicht werden kann, kann das erste Element auch aus einem Material geringerer Festigkeit bestehen, beispielsweise aus Holz, Kunststoff oder dergleichen. Dadurch können mit dem erfindungsgemäßen Verfahren tragende Bauteile für Gebäude gebildet werden, welche einerseits aufgrund des ersten Elementes ein ansprechendes Äußeres aufweisen können und andererseits durch das in der Regel aus Beton ausgebildete ausgehärtete Material auch eine hohe Festigkeit und Stabilität gewährleisten. Beispielsweise kann dadurch auf einfache Weise eine Decke eines Gebäudes gebildet werden, welche an einer sichtbaren Unterseite ausschließlich aus Holz, oder dergleichen besteht und welche formschlüssig mit einem durch die Bewehrung und das ausgehärtete Material als Stahlbetonträger ausgebildete zweite Element verbunden ist. Eine derartige Holz-Beton-Decke kann vollständig vorab gefertigt werden, sodass ein Bau einer Schalung auf einer Baustelle nicht mehr erforderlich ist. Mit dem erfindungsgemäßen Verfahren wird somit ein Holz-Beton-Verbundelement gebildet, welches wesentlich kostengünstiger, prozesssicherer und schneller als mit Verfahren des Standes der Technik herstellbar ist.

- Ein erfindungsgemäß ausgebildetes Verbundelement kann auf verschiedenste Weise eingesetzt werden. Ein Einsatz des mit dem erfindungsgemäßen Verfahren gebildeten Verbundelementes insbesondere als Decke in einem Gebäude ist auf besonders günstige Weise möglich, wenn ein erstes Element mit einer Ausnehmung mit einem Querschnitt eingesetzt wird, welcher Querschnitt derart ausgebildet ist, dass eine formschlüssige Verbindung des ausgehärteten Materials mit dem ersten Element mit einer Zugkraft senkrecht zu einer Oberfläche des ersten Elementes belastbar ist, in welcher Oberfläche die Ausnehmung angeordnet ist. Auf diese Weise kann beispielsweise eine durch Stahlbetonträger getragene Holzdecke auf einfache Weise erreicht werden, wobei das als Holzdecke ausgebildete und an einer Unterseite des Verbundelementes angeordnete erste Element über einen durch den Querschnitt gebildeten Formschluss vom als Stahlbetonträger ausgebildeten und an einer nicht sichtbaren Oberseite positionierten zweiten Element getragen wird. Dabei ist eine Stabilität auch dann gewährleistet, wenn das ausgehärtete Material bei einem Aushärten geringfügig schwindet. Ein derartiger Querschnitt der Ausnehmung kann auf verschiedenste Weise erreicht werden. In der Regel wird ein sogenannter schwalbenschwanzförmiger Querschnitt eingesetzt.

- Günstig ist es, wenn das erste Element gebildet wird, indem zumindest zwei Teilelemente bereitgestellt werden, welche zum ersten Element verbunden werden, wobei eine Verbindung der Teilelemente insbesondere über ein Verbindungselement, vorzugsweise einen Dorn, erfolgt, welches an einem ersten Ende mit einem ersten Teilelement und an einem zweiten Ende mit einem zweiten Teilelement verbunden ist und sich durch die Ausnehmung erstreckt. Nach einer derartigen Bildung des ersten Elementes wird dann eine Bewehrung in der Ausnehmung positioniert, üblicherweise an den Dorn angrenzend, und die Ausnehmung mit dem aushärtbaren Material befüllt. Das aushärtbare Material umschließt dabei den Dorn und bildet somit bei Aushärtung eine Verbindung mit dem ersten Element über den Dorn, welche eine hohe Schubfestigkeit aufweist. Eine zur Übertragung hoher Kräfte geeignete Verbindung zwischen Dorn und erstem Element bzw. den das erste Elemente bildenden Teilelementen kann durch eine formschlüssige Verbindung erfolgen, beispielsweise indem in die Teilelemente Bohrungen eingebracht werden, in welche der Dorn ragt. Die Teilelemente können dabei auch nur über den Dorn verbunden sein, sodass die Teilelemente durch die Ausnehmung beabstandet sind.

- Durch den Dorn, welcher auch als Schubdorn bezeichnet werden kann, ist dabei eine tragfähige Verbindung zwischen dem ersten Element und dem ausgehärteten Material gewährleistet, und zwar sowohl in einer Längsrichtung als auch vertikal bzw. senkrecht zur Längsrichtung der Ausnehmung.

- Wenngleich das Verbindungselement vorzugsweise als Dorn mit etwa kreisrundem Querschnitt und einem Durchmesser von etwa 10 mm bis 20 mm ausgebildet ist, kann das Verbindungselement natürlich auch weitere Formen und Querschnitte aufweisen, um eine in mehreren Richtungen tragfähige Verbindung zwischen dem ersten Element und dem ausgehärteten Material zu bilden. Üblicherweise ragt das Verbindungselement teilweise in die Ausnehmung, ist im erste Element fixiert und besteht aus einem Material mit höherer Festigkeit als das Material des ersten Elementes bzw. einer höheren Festigkeit als Holz. Vorzugsweise besteht das Verbindungselement aus einem Metall oder einem Faserverbundwerkstoff.

- Das erfindungsgemäße Verfahren kann mit hohem Automatisierungsgrad industriell beispielsweise in einem Fertigteilwerk umgesetzt werden. Es ist daher bei einem Verfahren zur Herstellung eines Gebäudes günstig, wenn ein in einem erfindungsgemäßen Verfahren hergestelltes Verbundelement eingesetzt wird, um eine vorteilhafte und prozesssichere Herstellung zu erreichen.

- Eine Verbindung des Verbundelementes mit weiteren Bauteilen eines Gehäuses kann auf unterschiedlichste Weise hergestellt werden. Eine hohe Flexibilität in Bezug auf unterschiedliche Einsatz- bzw. Verbindungsmöglichkeiten wird auf einfache Weise erreicht, wenn dass die Ausnehmung in einem Fertigteilwerk in einem ersten Schritt mit aushärtbarem Material befüllt wird, welches in der Ausnehmung aushärtet, wonach das Verbundelement auf eine Baustelle transportiert und an weitere Bauteile angrenzend angeordnet wird, wonach in einem zweiten Schritt weiteres aushärtbares Material auf einen aus der Ausnehmung ragenden Teil der Bewehrung aufgebracht wird, sodass das Verbundelement bei Aushärten dieses aushärtbaren Materials über das zweite aushärtbare Material mit den weiteren Bauteilen verbunden wird. In der Regel wird Beton als aushärtbares Material eingesetzt. Ein auf der Baustelle aufgebrachter Beton wird auch als Ortbeton bzw. auch als Aufbeton bezeichnet, wenn der Beton im zweiten Schritt auf einen in der Ausnehmung im ersten Schritt eingebrachten Beton aufgebracht wird.

- Bei diesem Verfahren wird somit einerseits werkseitig bzw. vorab aushärtbares Material zur Verbindung der Bewehrung mit dem ersten Element in die Ausnehmung eingebracht und baustellenseitig die aus der Ausnehmung ragende Bewehrung über weiteres ausgehärtetes Material mit weiteren Bauteilen des Gebäudes verbunden. Das aushärtbare Material, welches werkseitig in die Ausnehmung eingebracht wird, kann jenem entsprechen, welches auf der Baustelle eingesetzt wird. Es können jedoch auch unterschiedliche aushärtende Materialien verwendet werden. Eine Verbindung mit weiteren Bauteilen auf der Baustelle kann dabei einerseits über eine Bewehrung erfolgen, welche über an der Baustelle eingebrachtes aushärtbares Material, üblicherweise Ortbeton, mit der Bewehrung des zweiten Elementes verbunden wird. Weiter kann die Verbindung mittels eines Formschlusses über den Ortbeton bzw. Aufbeton erfolgen.

- Alternativ kann eine Herstellung des Gebäudes ohne einem Betonieren auf der Baustelle erfolgen, wenn sämtliches aushärtbare Material vorab aufgebracht wird, beispielsweise in einem Fertigteilwerk, wonach das Verbundelement zu einer Baustelle transportiert wird, auf welcher das Verbundelement mit weiteren Bauteilen des Gebäudes im Wesentlichen ohne Einsatz eines wasserhaltigen Baustoffes verbunden wird. Dies ermöglicht die Herstellung eines Gebäudes, bei welchem beispielsweise als Holz-Beton-Verbundelemente erfindungsgemäß ausgebildete Verbundelemente vorgesehen sind, in einem Trockenbauverfahren, welches somit besonders rasch und unabhängig von einer Witterung umsetzbar ist.

- Die weitere Aufgabe wird durch ein Verbundelement der eingangs genannten Art gelöst, bei welchem das zumindest eine zweite Element zumindest teilweise aus einer Ausnehmung des ersten Elementes ragt und in der Ausnehmung formschlüssig mit dem ersten Element verbunden ist, wobei das Verbundelement insbesondere in einem erfindungsgemäßen Verfahren hergestellt ist.

- Durch die formschlüssige Verbindung zwischen dem ersten Element und dem ein ausgehärtetes Material aufweisenden zweiten Element ist eine kostengünstig und prozesssichere Vorabfertigung des Verbundelementes beispielsweise in einem Fertigteilwerk möglich. Gleichzeitig ergibt sich eine hohe Festigkeit des Verbundelementes bei ansprechendem Erscheinungsbild, auch wenn das erste Element aus keinem Material hoher Festigkeit besteht. Die Ausnehmung weist in der Regel einen sich entlang einer Geraden erstreckenden konstanten Querschnitt im ersten Element auf.

- Üblicherweise ist ein Querschnitt der Ausnehmung derart ausgebildet, dass eine formschlüssige Verbindung des ausgehärteten Materials mit dem ersten Element mit einer Zugkraft senkrecht zu einer Oberfläche des ersten Elementes belastbar ist, in welcher Oberfläche die Ausnehmung angeordnet ist. Beispielsweise kann das Verbundelement vorteilhaft zur Bildung von Decken eines Gebäudes genutzt werden, wenn das Verbundelement ein optisch ansprechendes erstes Element geringer Festigkeit und ein tragendes zweites Element mit hoher Festigkeit aufweist. Dadurch kann insbesondere eine durch einen oder mehrere Stahlbetonträger getragene Holzdecke besonders einfach gebildet werden.

- Ein derartiger Querschnitt kann auf verschiedenste Weise ausgebildet sein. Üblicherweise kann ein mit einer Zugkraft belastbarer Querschnitt auf einfache Weise erreicht werden, wenn ein Abstand zwischen Seitenflächen eines Querschnittes der Ausnehmung zumindest bereichsweise mit zunehmendem Abstand von einer Oberfläche, in welcher die Ausnehmung angeordnet ist, zunimmt. Dadurch ist eine formschlüssige Kraftübertragung auch dann gewährleistet, wenn das ausgehärtete Material beispielsweise bei einem Aushärten geringfügig schwindet.

- Eine einfache und prozesssichere Herstellung der Ausnehmung ist möglich, wenn die Ausnehmung einen Schwalbenschwanzquerschnitt aufweist. Wenn das erste Element beispielsweise aus Holz, einem Kunststoff oder dergleichen besteht, kann die Ausnehmung dann auf einfache Weise mittels Fräsen automatisiert und mit hoher Genauigkeit gebildet werden.

- Es hat sich bewährt, dass das erste Element im Wesentlichen aus Holz besteht, insbesondere aus mehreren kreuzweise verleimten Einschichtplatten. Holz hat sich bei Gebäuden als vorteilhaft erwiesen, da mit diesem Material einerseits ein ansprechendes Erscheinungsbild und andererseits auch ein angenehmes Raumklima erreicht werden können. Bislang war die Bildung einer Holzdecke bei einem Gebäude mit tragenden Stahlbetonträgern nur mit großem Aufwand möglich, indem nachträglich auf eine Betondecke eine Zwischendecke aus Holz aufgebracht bzw. aufgehängt wurde. Mit einem erfindungsgemäßen Verbundelement kann eine Holzdecke im Unterschied dazu gleichzeitig mit der Bildung eines tragenden Teiles des Gebäudes gebildet werden, indem die erfindungsgemäßen Verbundelemente mit einem als Holzdecke ausgebildeten ersten Element und als Stahlbetonträgern ausgebildeten zweiten Elementen ausgeführt sind. Üblicherweise sind die zweiten Elemente dabei länglich bzw. in Form eine Trägers und mit entlang einer Längserstreckung etwa konstantem Querschnitt ausgebildet.

- Das erste Element kann insbesondere eines oder mehrere der Materialien Massivholz, Brettschichtholz, Brettstapelholz, Furnierschichtholz, Furniersperrholz, Baubuche, ein- oder mehrschichtige OSB Platten, insbesondere Magnum Board, enthalten oder aus einem dieser Materialien bestehen.

- Aufgrund der formschlüssigen Verbindung zwischen Holzdecke und Stahlbetonträger kann dabei auch die Holzdecke eine tragende Funktion übernehmen, sodass eine Festigkeit des Stahlbetonträgers entsprechend reduziert sein kann. Weiter kann natürlich auch ein erst bauseitig aufgebrachter Ortbeton tragend wirken und zu einer Festigkeit des Gebäudes beitragen. Dadurch werden wiederum ein reduziertes Gewicht und somit geringere Materialkosten erreicht. Insbesondere wenn das erste Element mehrere kreuzweise verleimte Einschichtplatten aufweist bzw. als sogenannte Brettsperrholzplatte ausgebildet ist, kann mit dem ersten Element sowohl ein ansprechendes Äußeres als auch ein gewisser Beitrag zu einer gesamten Tragfähigkeit des Verbundelementes erreicht werden.

- Zur Erreichung einer hohen Festigkeit und Stabilität hat es sich als günstig erwiesen, dass die Bewehrung als Gitterträger ausgebildet ist, wobei zwei Untergurte und ein Obergurt vorgesehen und die Untergurte in der Ausnehmung positioniert sind. Dadurch kann auf einfache Weise ein hohes Flächenträgheitsmoment und somit eine hohe Festigkeit und Steifigkeit des zweiten Elementes bzw. des gesamten Verbundelementes erreicht werden.

- Es hat sich bewährt, dass die Ausnehmung einen entlang einer Länge veränderlichen Querschnitt aufweist. Es wird dadurch ein sogenannter Schubnocken aus ausgehärtetem Material in der Ausnehmung erreicht, durch welchen ein Formschluss in Längsrichtung mit dem ersten Element gebildet wird, sodass auch Übertragen von Kräften in Längsrichtung möglich ist. Dadurch wird eine Verbindung zwischen dem ersten Element bzw. Holz und dem ausgehärteten Material bzw. einem Beton mit hoher Schubfestigkeit bzw. hoher Biegesteifigkeit und -festigkeit erreicht. Derartige Verbundelemente können vorteilhaft insbesondere für leichtgewichtige Bauteile eingesetzt werden, mit welchen große Spannweiten bei geringer Durchbiegung überbrückt werden, beispielsweise Decken von Hallen oder dergleichen.

- Üblicherweise ist die Ausnehmung länglich ausgebildet und seitlich abgeschlossen. Dadurch ist einerseits eine einfache Herstellbarkeit gewährleistet. Andererseits können dadurch beispielsweise mehrere Ausnehmungen etwa parallel in einem Verbundelement angeordnet sein, welche sequenziell befüllt werden, ohne dass aushärtbares Material von einer Ausnehmung in eine benachbarte Ausnehmung fließt.

- Ein über eine Länge diskontinuierlicher Querschnitt einer üblicherweise länglichen und seitlich abgeschlossenen Ausnehmung kann dabei auf verschiedenste Weisen gebildet werden. Mit Vorteil ist die Ausnehmung in einer Draufsicht zumindest bereichsweise mit zulaufenden Seitenkanten ausgebildet, um eine besonders gute Übertragung von Schubkräften zu ermöglichen. Dadurch werden pfeilförmige Schubnocken erreicht. In dem Zusammenhang ist es günstig, wenn zumindest zwei pfeilförmige Schubnocken vorgesehen und entgegengesetzt orientiert in der Ausnehmung angeordnet sind, um eine gute Übertragbarkeit von Kräften in Längsrichung zu gewährleisten. Alternativ oder ergänzend können auch rechteckige oder runde Schubnocken vorgesehen sein, um eine gute Übertragbarkeit von Kräften in Längsrichtung zu ermöglichen. Üblicherweise sind zwei bis zehn Schubnocken über eine Länge der Ausnehmung vorgesehen.

- Mit Vorteil erstreckt sich die Ausnehmung über einen Großteil einer Länge des Verbundelementes, vorzugsweise über mehr als 70 %, insbesondere mehr als 80 %, einer Länge des Verbundelementes. Üblicherweise erstreckt sich die Ausnehmung im Wesentlichen über die gesamte Länge des Verbundelementes. Normalerweise verläuft die Ausnehmung etwa entlang einer Geraden.

- Günstig ist es, wenn die Bewehrung zwei Untergurte aufweist, welche in der Ausnehmung positioniert sind, wobei ein Abstand zwischen den Untergurten entlang einer Länge der Ausnehmung nicht konstant ist. Die Untergurte können dann einen Abstand zueinander aufweisen, welcher im Fall einer entlang einer Längsrichtung mit diskontinuierlichem Querschnitt ausgebildeten Ausnehmung mit einer Zunahme und einer Abnahme nahezu synchron zunimmt und abnimmt. Dadurch wird eine besonders schubfeste Verbindung zwischen dem ausgehärteten Material und der Ausnehmung erreicht.

- Insbesondere kann vorgesehen sein, dass ein Abstand zwischen den Untergurten zumindest bereichsweise größer ist als ein minimaler Abstand von Seitenkanten der Ausnehmung. Damit ist auf einfache Weise sichergestellt, dass in der Ausnehmung ausgehärtetes Material nicht entlang der Ausnehmung verschoben werden kann, sodass eine schubfeste Verbindung gegeben ist.

- Es hat sich bewährt, dass die Untergurte zumindest bereichsweise in einer Draufsicht unter einem Winkel zueinanderstehen, insbesondere unter einem Winkel von 1 Grad bis 170 Grad, vorzugsweise 10 Grad bis 45 Grad. Die Untergurte können dann insbesondere korrespondierend mit Schubnocken ausgebildet sein, sodass ein Abstand zwischen Seitenkanten der Ausnehmung den einem der jeweiligen Seitenkante am Nächsten liegenden Untergurt etwa konstant sein kann. Dadurch ist eine hohe Biegefestigkeit bei geringem Gewicht gewährleistet.

- Weiter kann zur Erreichung einer hohen Biegesteifigkeit bzw. einer besonders schubfesten Verbindung vorgesehen sein, dass die Ausnehmung entlang einer Längsrichtung breitere und schmälere Bereiche, insbesondere Schubnocken aufweist, wobei ein mit der Bewehrung verbundenes Metallteil, insbesondere ein Stahlbügel, in der Ausnehmung vorgesehen ist, welcher sich in die breiteren Bereiche hinein erstreckt.

- Besonders bevorzugt ist vorgesehen, dass das Metallteil zumindest bereichsweise einer Kontur einer Seitenkante der Ausnehmung folgt, insbesondere bereichsweise etwa parallel zur Seitenkante der Ausnehmung ist.

- Weiter kann vorgesehen sein, dass in der Ausnehmung ein Stahlbügel positioniert ist, welcher zumindest bereichsweise unter einem Winkel von 45 Grad bis 135 Grad, insbesondere 80 Grad bis 100 Grad, zu einer Längsrichtung der Ausnehmung ausgerichtet und mit Untergurten der Bewehrung verbunden ist. Der Stahlbügel kann somit insbesondere einen Abstand zwischen den Untergurten sicherstellen, sodass eine lokale Verbreiterung der Untergurte bzw. ein lokal größerer Abstand zwischen den Untergurten mechanisch mittels des Stahlbügels stabilisiert werden kann.

- Zur Erreichung einer hohen Schubfestigkeit ist es günstig, wenn mit dem ersten Element ein Verbindungselement, insbesondere ein Dorn, starr verbunden ist, welches teilweise in die Ausnehmung ragt, wobei das Verbindungselement vorzugsweise an zwei Seiten mit dem ersten Element verbunden und in der Ausnehmung vom ausgehärteten Material umgeben ist. In der Regel ist das als Dorn ausgebildete Verbindungselement sowohl mit dem ersten Element als auch mit dem ausgehärteten Material formschlüssig verbunden. Das ausgehärtete Material ist somit über den Dorn formschlüssig mit dem ersten Element verbunden, und zwar sowohl in Längsrichtung zur Übertragung von Schubkräften als auch in vertikaler Richtung. Wenn beispielsweise das erste Element als Holzelement und das ausgehärtete Material als Betonträger oberhalb des Holzelementes ausgebildet ist, ergibt sich somit einerseits eine tragfähige Verbindung in vertikaler Richtung, wobei das Holzelement über den Dorn vom Betonträger getragen wird, und andererseits ein Verbundelement mit hoher Schubfestigkeit und Biegesteifigkeit, da sowohl das Holzelement als auch der Betonträger zur Steifigkeit beitragen. Dadurch ist das Verbundelement auch für große Spannweiten bzw. als freitragendes Bauteil besonders gut geeignet. Üblicherweise erstreckt sich der Dorn durch die Ausnehmung und ist endseitig an gegenüberliegenden Seiten der Ausnehmung mit dem ersten Element verbunden, in der Regel formschlüssig.

- Die Bewehrung kann grundsätzlich auf verschiedenste Weisen ausgebildet sein, beispielsweise als Metallelement, insbesondere als Stahlelement. Um leichtgewichtige Bauteile sowie Bauteile in unterschiedlichsten Formen auszubilden, ist es vorteilhaft, wenn die Bewehrung als Textilbewehrung, insbesondere mit Glas- oder Carbonfasern, ausgebildet ist. Insbesondere kann die Bewehrung als gitterförmige Textilbewehrung ausgebildet sein, um bei geringem Gewicht eine hohe Festigkeit zu erreichen. Eine derartige textile Bewehrung ist in aller Regel dünn und flexible ausgebildet, sodass auch kleine und/oder gewundene Verbundelemente mit einer schmalen Ausnehmung hergestellt werden können.

- Das ausgehärtete Material kann grundsätzlich auf verschiedenste Weise ausgebildet sein. Für einen Einsatz des Verbundelementes bei Gebäuden hat es sich zur Erreichung einer hohen Stabilität besonders bewährt, dass das ausgehärtete Material im Wesentlichen aus Beton, insbesondere Faserbeton, vorzugsweise Micro-Faserbeton, besteht.

- Um bei einem Bau eines Gebäudes ein flächiges Element als erfindungsgemäßes Verbundelement auszubilden, hat es sich als günstig erwiesen, dass mit dem ersten Element mehrere zweite Elemente verbunden sind, wobei die zweiten Elemente mit dem ersten Element über mehrere Ausnehmungen verbunden sind. Es wird dann durch die mehreren zweiten Elemente eine hohe Steifigkeit und Festigkeit des Verbundelementes erreicht. Das erste Element kann als optisch ansprechendes Element mit geringer Festigkeit ausgebildet sein, beispielsweise als eine Holzdecke oder dergleichen.

- Zur Erreichung einer möglichst gleichmäßigen Spannungsverteilung im Verbundelement ist es günstig, wenn die Ausnehmungen etwa parallel und vorzugsweise regelmäßig beabstandet sind. Dadurch werden ungleichmäßige Verformungen auf einfache Weise vermieden.

- Ein erfindungsgemäßes Verbundelement kann industriell und somit kostengünstig und mit hoher Prozesssicherheit gefertigt werden. Es ist daher bei einem Gebäude mit einem Verbundelement vorteilhaft, wenn das Verbundelement erfindungsgemäß ausgebildet ist.