EP4092273B1 - Pumpe für ein wasserführendes haushaltsgerät und wasserführendes haushaltsgerät mit einer solchen pumpe - Google Patents

Pumpe für ein wasserführendes haushaltsgerät und wasserführendes haushaltsgerät mit einer solchen pumpe Download PDFInfo

- Publication number

- EP4092273B1 EP4092273B1 EP22173154.0A EP22173154A EP4092273B1 EP 4092273 B1 EP4092273 B1 EP 4092273B1 EP 22173154 A EP22173154 A EP 22173154A EP 4092273 B1 EP4092273 B1 EP 4092273B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pump

- impeller

- drive

- bearing

- rotor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47L—DOMESTIC WASHING OR CLEANING; SUCTION CLEANERS IN GENERAL

- A47L15/00—Washing or rinsing machines for crockery or tableware

- A47L15/42—Details

- A47L15/4214—Water supply, recirculation or discharge arrangements; Devices therefor

- A47L15/4225—Arrangements or adaption of recirculation or discharge pumps

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06F—LAUNDERING, DRYING, IRONING, PRESSING OR FOLDING TEXTILE ARTICLES

- D06F39/00—Details of washing machines not specific to a single type of machines covered by groups D06F9/00 - D06F27/00

- D06F39/08—Liquid supply or discharge arrangements

- D06F39/083—Liquid discharge or recirculation arrangements

- D06F39/085—Arrangements or adaptations of pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D13/00—Pumping installations or systems

- F04D13/02—Units comprising pumps and their driving means

- F04D13/06—Units comprising pumps and their driving means the pump being electrically driven

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D13/00—Pumping installations or systems

- F04D13/02—Units comprising pumps and their driving means

- F04D13/06—Units comprising pumps and their driving means the pump being electrically driven

- F04D13/0606—Canned motor pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D13/00—Pumping installations or systems

- F04D13/02—Units comprising pumps and their driving means

- F04D13/06—Units comprising pumps and their driving means the pump being electrically driven

- F04D13/0606—Canned motor pumps

- F04D13/0633—Details of the bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D13/00—Pumping installations or systems

- F04D13/02—Units comprising pumps and their driving means

- F04D13/06—Units comprising pumps and their driving means the pump being electrically driven

- F04D13/08—Units comprising pumps and their driving means the pump being electrically driven for submerged use

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/04—Shafts or bearings, or assemblies thereof

- F04D29/043—Shafts

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/04—Shafts or bearings, or assemblies thereof

- F04D29/046—Bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/08—Sealings

- F04D29/10—Shaft sealings

- F04D29/12—Shaft sealings using sealing-rings

- F04D29/126—Shaft sealings using sealing-rings especially adapted for liquid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/18—Rotors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/18—Rotors

- F04D29/22—Rotors specially for centrifugal pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/18—Rotors

- F04D29/22—Rotors specially for centrifugal pumps

- F04D29/24—Vanes

- F04D29/242—Geometry, shape

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/40—Casings; Connections of working fluid

- F04D29/42—Casings; Connections of working fluid for radial or helico-centrifugal pumps

- F04D29/426—Casings; Connections of working fluid for radial or helico-centrifugal pumps especially adapted for liquid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/40—Casings; Connections of working fluid

- F04D29/42—Casings; Connections of working fluid for radial or helico-centrifugal pumps

- F04D29/44—Fluid-guiding means, e.g. diffusers

- F04D29/445—Fluid-guiding means, e.g. diffusers especially adapted for liquid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/58—Cooling; Heating; Diminishing heat transfer

- F04D29/5806—Cooling the drive system

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/58—Cooling; Heating; Diminishing heat transfer

- F04D29/582—Cooling; Heating; Diminishing heat transfer specially adapted for elastic fluid pumps

- F04D29/584—Cooling; Heating; Diminishing heat transfer specially adapted for elastic fluid pumps cooling or heating the machine

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/58—Cooling; Heating; Diminishing heat transfer

- F04D29/586—Cooling; Heating; Diminishing heat transfer specially adapted for liquid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/20—Manufacture essentially without removing material

- F05D2230/22—Manufacture essentially without removing material by sintering

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/20—Manufacture essentially without removing material

- F05D2230/23—Manufacture essentially without removing material by permanently joining parts together

- F05D2230/232—Manufacture essentially without removing material by permanently joining parts together by welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/40—Organic materials

- F05D2300/43—Synthetic polymers, e.g. plastics; Rubber

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/60—Properties or characteristics given to material by treatment or manufacturing

- F05D2300/603—Composites; e.g. fibre-reinforced

- F05D2300/6033—Ceramic matrix composites [CMC]

Definitions

- the invention relates to a pump for a water-conducting household appliance and to a water-conducting household appliance with such a pump, wherein the pump is an impeller pump.

- Such an impeller pump for a dishwasher is known as a water-conducting household appliance.

- the pump or pump drive for it is designed as a so-called wet rotor, and a drive rotor is firmly connected to an impeller via a shaft.

- the drive rotor is thus partially surrounded by water from the pump chamber or comes into contact with it.

- the drive rotor contains ferromagnetic material.

- a drive stator with a corresponding stator winding runs radially outside the drive rotor.

- a pump and a water-conducting household appliance equipped with it comprising a pump housing including a pump chamber, a heating device, and a pump drive.

- a drive stator of the pump drive which is designed as a wet rotor, has a stator winding surrounded by the pump chamber in a ring-like manner.

- Figure 4 therein shows how a ring-like region of the pump chamber is arranged at a distance in the radial direction outside the stator winding.

- a pump for a water-conducting household appliance is also known, including such a water-conducting household appliance, in which a pump chamber surrounds the stator in a ring-like manner.

- the invention is based on the object of creating a pump as mentioned above and a water-conducting household appliance provided with such a pump, with which problems of the prior art can be solved and, in particular, it is possible to create a practical and easy-to-install pump.

- the pump is designed as an impeller pump and has a pump housing and a pump chamber therein.

- the pump housing is made up of at least three parts, namely an upper pump part, a lower pump part, and a pump outer wall.

- the pump chamber itself is formed by the upper and lower pump parts as well as the pump outer wall, and is therefore partially formed directly by the pump housing.

- the pump housing has numerous other parts, or some of the aforementioned parts, in particular the upper and lower pump parts, go beyond this in terms of functionality and design and serve even more functions than those required for the pump chamber.

- the pump outer wall advantageously only forms the circumferential boundary for the pump chamber between the upper and lower pump parts; in particular, it can be tubular.

- a pump inlet into the pump housing and a pump outlet out of the pump housing are provided, with the pump inlet advantageously running directly into the pump chamber.

- the pump outlet advantageously runs out of the pump chamber. Due to the design as an impeller pump, the pump inlet at least runs into the pump chamber in the axial direction of the pump.

- the pump outlet at least from the pump chamber, runs at an angle thereto, advantageously between 60° and 120°, particularly advantageously almost or completely tangentially or as an externally intersecting secant.

- the pump has a heating device that is formed on the outer pump wall or that itself forms the outer pump wall.

- the pump has a pump drive, which, in a conventional manner, has a drive rotor and a drive stator.

- a bearing shaft is also provided that runs along the axial longitudinal axis of the pump.

- the drive stator has a stator winding, so that the drive rotor is not electrically contacted.

- the entire pump drive is designed as a wet rotor. so that the drive rotor runs in the water or is at least partially surrounded by water and is thus also water-conductingly connected to the pump chamber or is in the pump chamber.

- the bearing shaft is fixedly and immovably arranged on the pump housing; detailed possibilities are explained in more detail below.

- the drive rotor is rotatably arranged on the bearing shaft, advantageously by means of suitable bearings.

- the drive rotor can be arranged or run on a base or just above a base of the pump base.

- the impeller is fixedly connected to the drive rotor and thus also rotatably mounted on the rotating shaft.

- the fixed connection makes it immovable relative to the drive rotor. It can be at least partially designed or manufactured together with the latter, which will be explained in more detail below.

- stator winding is arranged in an area of the pump base that borders the pump chamber radially outwards, i.e. on its other side, in such a way that only one wall of the pump base runs between the pump chamber in this area and the stator winding, or here only one or a single wall of the pump base runs, and in particular no other components are located between the pump chamber and the stator winding in this area.

- the pump chamber is therefore pulled so far downwards in the axial direction of the pump, and the drive stator is shifted so far upwards towards the impeller, that the drive stator and its stator winding are also surrounded by the pump chamber in the radial direction.

- This enables good cooling of the stator winding by the water in the pump chamber.

- This makes it possible to achieve a compact design in the axial direction.

- the stator winding is therefore surrounded by the pump chamber in a ring-like manner. In any case, care must be taken to ensure that the drive stator is sealed off from the pump chamber.

- the invention can create a pump that enables advantageous cooling of the drive stator or its stator winding. Cooling of the drive rotor can be advantageously achieved by designing it as a wet rotor, which is thus already well cooled.

- the axially compact design allows for a relatively short pump length and thus an advantageous arrangement in the household appliance without consuming unnecessary space.

- the drive stator has a radially outwardly extending stator winding and, radially within it, means for guiding the magnetic field.

- These means for guiding the magnetic field are advantageously designed as a stator core, as is known per se.

- This design has the advantage that the magnetic field towards the drive rotor, which is arranged radially inside and surrounded by the drive stator, can be designed as well as possible or can be designed as desired.

- the stator winding running radially outwards is thus located as close as possible to the pump chamber surrounding it and can therefore be cooled as effectively as possible by the water circulating therein.

- the drive stator is preferably located, viewed in the radial direction, between the drive rotor, which is located radially inside it, and the pump chamber or a part or section of the pump chamber that is arranged radially outside it. In particular, that area of the pump chamber which merges completely or at least partially into the pump outlet lies radially outside the drive stator.

- the drive stator has the aforementioned means for magnetic field guidance in addition to the stator winding

- the drive rotor can have ferromagnetic material or a rotor core.

- the drive rotor has ferromagnetic material, which can, for example, be embedded in plastic or surrounded by plastic walls. This can be a so-called rotor housing, so that this ferromagnetic material or rotor core cannot come into contact with water.

- a finished ferromagnetic material for example in ring form or partially ring form, can be overmolded with plastic or inserted and glued into prefabricated plastic parts, for example in shell form.

- the ferromagnetic material of the drive rotor can be admixed with a plastic or mixed with plastic.

- the entire drive rotor can be manufactured using a casting process or plastic injection molding process.

- At least part of the impeller can also be manufactured in the same step, in particular a lower cover plate, which will be explained below.

- the pump chamber does not extend completely outside the axial length of the drive stator, but only partially. However, it should advantageously extend along at least 70% of its axial length, in particular along at least 90%. This allows the drive stator or its stator winding to be cooled as effectively as possible by the water in the pump chamber. However, the pump chamber does not have to extend completely outside the drive stator or its stator winding.

- an upper side or an upper end face of the drive stator or stator winding also rests against the pump chamber.

- the upper end face of the drive stator is separated from the pump chamber by the wall of the pump base. This allows cooling by the water in the pump chamber, so that the drive stator can even be cooled on two sides.

- the pump inlet runs centrally and axially into the pump housing and into the pump chamber.

- the impeller can then be connected directly to the pump inlet.

- the pump inlet can be at least partially tubular or designed like a pipe socket.

- the pump inlet can be formed on the upper part of the pump itself or be formed by it.

- the pump outlet in turn, can be formed independently of this on the lower part of the pump and, viewed in the axial length of the pump, can be arranged at least below the impeller.

- the pump outlet can be located even further away from the pump inlet along the axial length of the pump, for example at least partially below the drive stator. However, it does not have to be located completely below the drive stator, which in turn can limit the overall axial length of the pump.

- the outer wall of the pump is advantageously tubular, particularly cylindrical or round-cylindrical.

- the tubular section can be cut straight at both ends and at right angles to its axial length.

- the outer wall of the pump also runs concentrically with the longitudinal center axis of the pump and the bearing shaft.

- Heating conductors can be arranged on the outside of the pump outer wall to form the heating device. These heating conductors can be designed as thin-film or thick-film heating devices, or alternatively by other heating means such as tubular heaters. This makes it possible for the heating conductors to be separated from the water in the pump chamber by the pump outer wall.

- a thin pump outer wall for example 0.1 mm to 3 mm, enables very good heat transfer into the water in the pump chamber.

- the pump outer wall can be made of metal, for example as a metal tube, and the aforementioned heating conductors can be printed as thin-film or thick-film heating devices.

- the aforementioned WO 2014/198427 A1 as well as the DE 10 2011 003 464 A1 referred to.

- the thrust bearing can have a convex tip on the impeller. This can be convexly curved in the direction from the impeller to the pump inlet, and if the counter thrust bearing is also similarly curved, radial centering can be enabled in addition to the axial bearing. Since the thrust bearing is located at the point on the rotating part that is furthest away or highest, the best possible force ratio for both the axial bearing and the radial bearing is required. The desired, defined bearing arrangement for the assembly consisting of the drive rotor and impeller is provided. Alternatively, it is also conceivable to curve the axial bearing on the impeller and the counter-axial bearing in opposite directions, which also allows for radial bearing support as a centering element in addition to an axial bearing.

- the assembly comprising the drive rotor and impeller can be designed to have a certain travel in the axial direction of the pump, for example, 0.1 mm to 10 mm, advantageously 0.5 mm to 5 mm.

- the impeller is usually pulled axially towards the pump inlet due to its pumping function, so that the previously described axial bearing is sufficient to support it axially there during use. Therefore, when the drive rotor/impeller is at a standstill, there can even be a distance between the axial bearing and the counter-axial bearing, advantageously in the aforementioned range, particularly advantageously between 0.5 mm and 3 mm. This also makes it possible for the two aforementioned bearings, namely the axial bearing and the radial bearing, to be sufficient.

- the drive rotor and impeller are not rotating, it can be provided that a free end or an end surface of the bearing shaft rests against one end or an inner end surface of a receiving opening on the impeller into which the bearing shaft is inserted.

- This can ensure that the underside of the drive rotor never rests against the top of the pump base, but rather a gap is provided between it.

- This gap can be between 1 mm and 10 mm, for example.

- This can ensure that the drive rotor can still rotate when the pump is dry, and that bearing support and thus friction only occurs between the end of the bearing shaft and the aforementioned inner end surface of the impeller.

- This can be easily absorbed, for example, through structural design or appropriate material selection. In any case, this can prevent the underside of the drive rotor from rubbing or scratching against the pump base. Dry running of the pump cannot realistically be prevented, but at least any damage that might result from it can be avoided.

- the pump is installed vertically in a water-conducting household appliance, so that the bearing shaft runs vertically. It is advantageous that the pump inlet points upwards or is arranged at the top, thus forming the highest part of the pump.

- the pump outlet then forms, as previously described, the lowest point of the pump chamber, for example for advantageous, largely automatic emptying of the pump chamber.

- the pump is preferably arranged directly below a treatment chamber of the water-conducting household appliance, particularly when installed in a dishwasher, so that no intermediate valves or the like are necessary.

- a pump chamber 26 is formed in the pump housing 23.

- the pump chamber 26 is formed at the top by an upper pump part 28, in the center of which the pump inlet 24 is formed, and at the bottom by a lower pump part 29, from which the pump outlet 25 leads off to the bottom left.

- the pump chamber 26 is delimited to the outside by the pump outer wall 33, which is advantageously designed as the heating device described above. For this purpose, it can have a round-cylindrical metal tube and, on the outside, heating conductors, advantageously thick-film heating conductors.

- the metallic pump outer wall 33 is sealed along the upper edge and along the lower edge by means of suitable seals on the upper pump part 28 and on the lower pump part 29 and is held by pressing them together.

- a locking arm 34 is shown on the right, which is formed in one piece on the upper pump part 28 and which is locked into the lower pump part 29 via a corresponding locking projection. Two to six such locking arms 34 can be provided distributed in the direction of rotation.

- This pump chamber floor then merges into the pump outlet 25, as is also known from the pumps according to the prior art mentioned at the beginning.

- a guide vane 63 is shown, which is formed circumferentially and with a known pitch.

- a drive rotor 35 is rotatably mounted essentially within the receiving recess 30.

- the drive rotor 35 has a ring-like arrangement of ferromagnetic material 36, which is arranged in or surrounded by a rotor housing 37.

- the drive rotor 35 has a radial bearing 39, which is, for example, pressed in.

- the radial bearing 39 can advantageously be made of sintered metal or ceramic.

- the drive rotor 35 can have a separate ring made of ferromagnetic material 36, which is either inserted into a plastic rotor housing 37 or injected into it.

- the rotor housing 37 can also consist of at least two parts that enclose the ferromagnetic material 36 and are glued together. or welded.

- the radial bearing 39 can be pressed in and, if necessary, glued or welded.

- the ferromagnetic material 36 in granular or powder form can be mixed with plastic, and then the drive rotor 35 can be cast or injection-molded as a single piece.

- the radial bearing 39 can also be injection-molded.

- a bearing shaft 41 is inserted into the bearing mount 32 and secured therein, preferably by a press fit or clamp fit.

- the bearing shaft 41 can also be injection-molded into the pump base 29 or into the bearing mount 32.

- the bearing shaft 41 can be made of metal or stainless steel, or alternatively, it can be made of a suitable stable plastic, such as a fiber-reinforced plastic. It thus forms a fixed bearing shaft on which the drive rotor 35 is rotatably mounted by means of the radial bearing 39.

- a rotating drive stator 43 is arranged in the receiving recess 30', which radially surrounds the receiving recess 30 and thus also the drive rotor 35.

- the drive stator 43 has a stator winding 45 arranged or arranged radially outwardly, and a stator laminated core 46 is arranged at a short distance therefrom in the radially inner direction. This serves in a known manner to guide the magnetic field as desired.

- the drive stator 43 can either be designed as a separate structural unit and then fastened in the receiving recess 30', for example, by being glued or snapped into place.

- stator winding 45 on the one hand and the stator laminated core 46 on the other hand can be permanently and stably cast using cast resin 47. Electrical connections to the stator winding 45 are not shown here, but are easily conceivable and implementable.

- an impeller 50 is provided, which is designed in a known manner.

- the impeller 50 has a lower cover disk 52, which has a centrally located raised portion 53 projecting upwards.

- a bearing tip 55 is arranged on the raised portion 53 as an axial bearing or as part of an axial bearing.

- the bearing tip can be designed and secured in the manner mentioned above; for example, it can be a glued or molded-on part made of metal or ceramic.

- the impeller 50 can be manufactured in a manner known per se from two parts, namely essentially from the lower cover plate 52 and upper cover plate 57.

- the impeller blades 58 can be arranged on one of these cover plates or can be manufactured in one piece with it.

- the two parts of the impeller are then connected to each other, for example, glued or welded.

- an impeller can also be manufactured in one piece, as can be seen from the DE 102012209832 B3 is known.

- the bearing tip 55 for example, must be retrofitted.

- the impeller 50 can be connected to the drive rotor 35 in various ways.

- the upper end of the bearing shaft 41 also projects into the impeller 50 from below, but there should be a radial clearance here so that, at least during pumping or normal operation, the bearing shaft 41 does not radially contact or rub against the impeller 50. It can be seen that a small clearance, for example a few millimeters, is provided between the uppermost end of the bearing shaft 41 and the opposite bottom surface of the impeller 50. This was explained at the beginning. This clearance serves to enable the assembly consisting of the drive rotor 35 and impeller 50 to be moved slightly downward in the longitudinal direction of the pump.

- the aforementioned axial bearing is formed by the bearing tip 55 on the impeller 50.

- a counter-axial bearing 61 is arranged on a bearing holder 60, which is provided within the pump inlet 24, specifically where the pump inlet 24 essentially opens into the pump chamber 26.

- the bearing holder 60 can be held in place in a conventional manner with two to four radial struts.

- the counter-axial bearing 61 can be glued to the bearing holder 60, or alternatively, it can be molded or injected. It is advantageously made of a suitable bearing material, for example, ceramic or sintered metal, or possibly also a plastic such as Delrin or the like.

- the drive rotor 35 and thus the pump drive, is designed as a wet rotor. Water can flow downwards within the pump chamber 26 between the drive rotor 35 and the pump base 29 toward the receiving recess 30. In this way, the drive rotor 35 can be water-cooled. Furthermore, no problems arise with complex sealing.

- the drive stator 43 in particular the stator winding 45, can also be easily cleaned by water that is in the pump chamber due to the special arrangement within the receiving recess 30'. 26. Cooling is possible at the upper region of the receiving recess 30', which runs approximately in the radial direction. Likewise, relatively direct cooling of the stator winding 45 is possible on the radially outward-facing side, where water is present in the area of the guide vanes 63. Water is also present on the radially inward-facing side of the receiving recess 30', i.e., towards the drive rotor 35, and can thus also cool the stator laminated core 46 or, via this, the stator winding 45.

- FIG. 3 An alternative design for a pump 22 is shown in Fig. 3

- the assembly comprising the drive rotor 135 and impeller 150 is designed differently here.

- the ferromagnetic material 136 for the drive rotor 135 is designed in a ring shape, however, not with a rectangular cross-section, but rather slightly drawn upwards towards the center on the upper side.

- This ferromagnetic material 36 is overmolded with a rotor housing 137, which simultaneously forms a lower cover plate 152 for the impeller 150.

- the central elevation 153 is also directly formed thereon.

- a radial bearing 139 can also be directly injected or alternatively subsequently attached by clamping or the like.

- An upper cover plate 157 of the impeller 150 is manufactured separately and is connected to it, for example, by adhesive bonding. Impeller blades 158 can in turn be formed on one of the two parts; this is advantageously recommended on the upper cover plate 157.

- a separate rotor housing 137 could be dispensed with entirely, and the entire drive rotor, possibly except for an upper cover disk of the impeller and/or the impeller blades, could be manufactured by injection molding from a plastic to which a high proportion of ferromagnetic material is added.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Water Supply & Treatment (AREA)

- Textile Engineering (AREA)

- Geometry (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

Description

- Die Erfindung betrifft eine Pumpe für ein wasserführendes Haushaltsgerät sowie ein wasserführendes Haushaltsgerät mit einer solchen Pumpe, wobei die Pumpe eine Impellerpumpe ist.

- Aus der

WO 2014/198427 A1 ist eine solche Impellerpumpe für eine Geschirrspülmaschine als wasserführendes Haushaltsgerät bekannt. Die Pumpe bzw. ein Pumpenantrieb dafür sind als sogenannter Nassläufer ausgebildet, und ein Antriebsrotor ist mit einem Impeller mittels einer Welle fest verbunden. Der Antriebsrotor ist also teilweise mit Wasser aus der Pumpenkammer umgeben bzw. kommt damit in Berührung. Des Weiteren weist der Antriebsrotor ferromagnetisches Material auf. Radial außen um den Antriebsrotor verläuft ein Antriebsstator mit einer entsprechenden Statorwicklung. - Aus der

DE 10 2019 206 203 A1 ist eine Pumpe sowie ein damit versehenes wasserführendes Haushaltsgerät bekannt mit einem Pumpengehäuse samt Pumpenkammer, Heizeinrichtung und Pumpenantrieb. Ein Antriebsstator des Pumpenantriebs, der als Nassläufer ausgebildet ist, weist eine Statorwicklung auf, die ringartig von der Pumpenkammer umgeben ist. In der dortigen Fig. 4 ist dargestellt, wie mit Abstand in radialer Richtung außerhalb der Statorwicklung ein ringartiger Bereich der Pumpenkammer angeordnet ist. - Aus der

EP 2 862 494 A1 ist ebenfalls eine Pumpe für ein wasserführendes Haushaltsgerät samt einem solchen wasserführenden Haushaltsgerät bekannt, bei dem eine Pumpenkammer den Stator ringartig umgibt. - Aus der

DE 10 2012 216 196 A1 ist allgemein eine Impellerpumpe bekannt, bei der allerdings die Pumpenkammer in axialer Richtung deutlich weit entfernt ist von einem Antriebsstator. - Aus der

US 2017/302133 A1 ist eine nochmals weitere Impellerpumpe bekannt, bei der, wie auch bei derUS 2006/251513 A1 , eine Pumpenkammer in axialer Richtung entfernt von einem Antriebsstator angeordnet ist. - Der Erfindung liegt die Aufgabe zugrunde, eine eingangs genannte Pumpe sowie ein mit einer solchen Pumpe versehenes wasserführendes Haushaltsgerät zu schaffen, mit denen Probleme des Standes der Technik gelöst werden können und es insbesondere möglich ist, eine praxistaugliche und montagefreundliche Pumpe zu schaffen.

- Gelöst wird diese Aufgabe durch eine Pumpe mit den Merkmalen des Anspruchs 1 sowie durch ein wasserführendes Haushaltsgerät mit den Merkmalen des Anspruchs 16. Vorteilhafte sowie bevorzugte Ausgestaltungen der Erfindung sind Gegenstand der weiteren Ansprüche und werden im Folgenden näher erläutert. Dabei werden manche der Merkmale nur für die Pumpe oder nur für das wasserführende Haushaltsgerät beschrieben. Sie sollen jedoch unabhängig davon sowohl für eine solche Pumpe als auch für ein solches wasserführendes Haushaltsgerät selbständig und unabhängig voneinander gelten können. Der Wortlaut der Ansprüche wird durch ausdrückliche Bezugnahme zum Inhalt der Beschreibung gemacht.

- Die Pumpe ist als Impellerpumpe ausgebildet und weist ein Pumpengehäuse sowie eine Pumpenkammer darin auf. Das Pumpengehäuse ist aus mindestens drei Teilen ausgebildet, nämlich einem Pumpenoberteil, einem Pumpenunterteil und einer Pumpenaußenwand. Die Pumpenkammer selbst wird gebildet von dem Pumpenoberteil und dem Pumpenunterteil sowie der Pumpenaußenwand, ist also teilweise direkt durch das Pumpengehäuse gebildet. Vorteilhaft weist das Pumpengehäuse noch zahlreiche weitere Teile auf bzw. manche der genannten Teile, insbesondere Pumpenoberteil und Pumpenunterteil, gehen funktional und konstruktiv darüber hinaus und dienen noch mehr Funktionen als nur den für die Pumpenkammer benötigten. Die Pumpenaußenwand ist vorteilhaft nur die umlaufende Begrenzung für die Pumpenkammer zwischen Pumpenoberteil und Pumpenunterteil, insbesondere kann sie rohrförmig ausgebildet sein. Des Weiteren sind ein Pumpeneingang in das Pumpengehäuse sowie ein Pumpenausgang aus dem Pumpengehäuse heraus vorgesehen, wobei vorteilhaft der Pumpeneingang direkt in die Pumpenkammer hinein verläuft. Der Pumpenausgang verläuft vorteilhaft aus der Pumpenkammer heraus. Aufgrund der Ausgestaltung als Impellerpumpe ist der Pumpeneingang zumindest in die Pumpenkammer hinein in axialer Richtung der Pumpe. Der Pumpenausgang zumindest aus der Pumpenkammer heraus verläuft in einem Winkel dazu, vorteilhaft zwischen 60° und 120°, besonders vorteilhaft nahezu oder vollständig tangential oder als außen schneidende Sekante. Die Pumpe weist eine Heizeinrichtung auf, die an der Pumpenaußenwand gebildet ist oder die selbst die Pumpenaußenwand bildet. Des Weiteren weist die Pumpe einen Pumpenantrieb auf, welcher auf an sich übliche Art und Weise einen Antriebsrotor und einen Antriebsstator aufweist. Es ist auch eine Lagerwelle vorgesehen, die entlang der axialen Längsachse der Pumpe verläuft. Der Antriebsstator weist eine Statorwicklung auf, so dass der Antriebsrotor elektrisch nicht kontaktiert ist. Der gesamte Pumpenantrieb ist als Nassläufer ausgebildet, so dass der Antriebsrotor sozusagen im Wasser läuft bzw. zumindest teilweise von Wasser umgeben ist und somit auch wasserleitend mit der Pumpenkammer verbunden ist bzw. in der Pumpenkammer ist.

- Erfindungsgemäß ist die Lagerwelle fest und unbewegbar am Pumpengehäuse angeordnet, detaillierte Möglichkeiten werden nachfolgend noch näher erläutert. Der Antriebsrotor ist drehbar an der Lagerwelle angeordnet, vorteilhaft mittels geeigneter Lager. Dabei kann der Antriebsrotor an einem Boden oder knapp oberhalb eines Bodens des Pumpenunterteils angeordnet sein bzw. verlaufen. Der Impeller ist fest mit dem Antriebsrotor verbunden und somit ebenfalls auf der Drehwelle drehbar gelagert. Des Weiteren ist er durch die feste Verbindung unbewegbar relativ zu dem Antriebsrotor. Er kann zumindest teilweise gemeinsam mit diesem ausgebildet bzw. hergestellt sein, was nachfolgend noch näher erläutert wird.

- Des Weiteren ist die Statorwicklung an einem Bereich des Pumpenunterteils angeordnet, der in radialer Richtung nach außen, also auf seiner anderen Seite, derart an die Pumpenkammer angrenzt, dass zwischen der Pumpenkammer in diesem Bereich und der Statorwicklung im nur eine Wandung des Pumpenunterteils verläuft oder hier nur eine oder eine einzige Wandung des Pumpenunterteils verläuft, insbesondere keine sonstigen Bauteile zwischen der Pumpenkammer und der Statorwicklung in diesem Bereich. Somit ist die Pumpenkammer in axialer Richtung der Pumpe so weit nach unten gezogen bzw. der Antriebsstator ist so weit nach oben hin zum Impeller verlagert, dass auch der Antriebsstator bzw. seine Statorwicklung in radialer Richtung von der Pumpenkammer umgeben sind. Dies ermöglicht eine gute Kühlung der Statorwicklung durch das Wasser in der Pumpenkammer. Des Weiteren kann so eine in axialer Richtung kompakte Bauweise erreicht werden. Die Statorwicklung ist also ringartig von der Pumpenkammer umgeben. Dabei ist auf alle Fälle darauf zu achten, dass der Antriebsstator abgedichtet ist gegenüber der Pumpenkammer.

- Somit kann durch die Erfindung eine Pumpe geschaffen werden, die eine vorteilhafte Kühlung des Antriebsstators bzw. seiner Statorwicklung ermöglicht. Eine Kühlung des Antriebsrotors kann vorteilhaft dadurch erfolgen, dass er eben als Nassläufer ausgebildet ist und somit ohnehin gut gekühlt wird. Die in axialer Richtung kompakte Bauweise ermöglicht eine relativ kurze Länge der Pumpe und somit eine vorteilhafte Anordnung in dem Haushaltsgerät, ohne unnötig viel Platz zu verbrauchen.

- In vorteilhafter Ausgestaltung der Erfindung weist der Antriebsstator eine radial außen verlaufende Statorwicklung und radial innerhalb davon Mittel zur Magnetfeldführung auf. Diese Mittel zur Magnetfeldführung sind vorteilhaft als Statorblechpaket ausgebildet, wie dies an sich bekannt ist. Dieser Aufbau weist den Vorteil auf, dass das Magnetfeld hin zum radial innerhalb davon angeordneten und von dem Antriebsstator umgebenen Antriebsrotor möglichst gut gestaltet oder nach Wunsch gestaltet werden kann. Des Weiteren liegt die radial außen verlaufende Statorwicklung somit möglichst nahe an der diese umgebenden Pumpenkammer und kann somit möglichst gut durch darin befindliches und umlaufendes Wasser gekühlt werden. So ist es beispielsweise möglich, den Antriebsstator in eine entsprechende Ausbuchtung des Pumpengehäuses bzw. des Pumpenunterteils einzulegen oder zu montieren. Nach unten zu bzw. in Richtung vom Pumpenoberteil weg kann diese offen liegen, so dass ein elektrischer Anschluss an die Statorwicklung möglichst gut und einfach erfolgen kann. Bevorzugt liegt also der Antriebsstator in radialer Richtung gesehen zwischen dem Antriebsrotor, der radial innerhalb davon ist, und der Pumpenkammer bzw. einem Teil oder Abschnitt der Pumpenkammer, der radial außerhalb davon angeordnet ist. Insbesondere liegt derjenige Bereich der Pumpenkammer radial außerhalb des Antriebsstators, der ganz oder zumindest teilweise in den Pumpenausgang übergeht.

- Während der Antriebsstator die genannten Mittel zur Magnetfeldführung zusätzlich zu der Statorwicklung aufweist, kann der Antriebsrotor ferromagnetisches Material oder ein Rotorblechpaket aufweisen. Vorteilhaft weist der Antriebsrotor ferromagnetisches Material auf, das beispielsweise in Kunststoff eingebettet oder von Kunststoffwandungen umgeben sein kann. Dies kann ein sogenanntes Rotorgehäuse sein, so dass dieses ferromagnetische Material oder Rotorblechpaket nicht mit Wasser in Kontakt kommen kann. Alternativ kann ein fertig hergestelltes ferromagnetisches Material, beispielsweise in Ringform oder Teil-Ringform, mit Kunststoff umspritzt werden oder in vorgefertigte Kunststoffteile, beispielsweise in Schalenform, eingelegt und verklebt werden. Als nochmals weitere Alternative kann das ferromagnetische Material des Antriebsrotors einem Kunststoff beigemischt sein bzw. mit Kunststoff vermischt sein. So kann der gesamte Antriebsrotor in einem Gussverfahren bzw. Kunststoff-Spritzgussverfahren hergestellt werden. Dabei kann möglicherweise auch zumindest ein Teil des Impellers im selben Schritt mit hergestellt werden, insbesondere eine untere Deckscheibe, was nachfolgend noch erläutert wird.

- In möglicher Ausgestaltung der Erfindung verläuft die Pumpenkammer in der axialen Länge des Antriebsstators nicht vollständig außerhalb von diesem, sondern nur teilweise. Sie sollte aber vorteilhaft mindestens entlang von 70 % seiner axialen Länge verlaufen, insbesondere entlang von mindestens 90 %. Dann kann eine möglichst gute Kühlung des Antriebsstators bzw. seiner Statorwicklung durch das Wasser in der Pumpenkammer erfolgen. Die Pumpenkammer muss aber nicht vollständig außen an dem Antriebsstator bzw. der Statorwicklung verlaufen.

- In weiterer vorteilhafter Ausgestaltung der Erfindung liegen eine Oberseite oder eine obere Stirnseite des Antriebsstators bzw. der Statorwicklung auch an der Pumpenkammer an. Insbesondere wird die obere Stirnseite des Antriebsstators durch die Wandung des Pumpenunterteils von der Pumpenkammer getrennt. Somit kann auch hier eine Kühlung durch das Wasser in der Pumpenkammer erfolgen, so dass der Antriebsstator sogar an zwei Seiten gekühlt werden kann.

- Vorteilhaft ist vorgesehen, dass der Pumpeneingang zentral und axial in das Pumpengehäuse und in die Pumpenkammer hinein verläuft. Der Impeller kann dann direkt an den Pumpeneingang anschließen. Der Pumpeneingang kann zumindest teilweise rohrartig oder nach Art eines Rohrstutzens ausgebildet sein. In vorteilhafter Weiterbildung der Erfindung kann der Pumpeneingang am Pumpenoberteil selbst ausgebildet sein oder durch dieses gebildet werden. Der Pumpenausgang wiederum kann, unabhängig davon, am Pumpenunterteil ausgebildet sein und in axialer Länge der Pumpe gesehen zumindest unterhalb des Impellers angeordnet sein. Der Pumpenausgang kann sogar noch weiter weg vom Pumpeneingang liegen entlang der axialen Länge der Pumpe, beispielsweise zumindest teilweise unterhalb des Antriebsstators. Er muss aber nicht vollständig unterhalb des Antriebsstators liegen, wodurch eine gesamte axiale Länge der Pumpe wiederum begrenzt werden kann.

- Die Pumpenaußenwand ist vorteilhaft rohrförmig, insbesondere zylindrisch bzw. rundzylindrisch ausgebildet. Der Rohrabschnitt kann an beiden Enden gerade und rechtwinklig zu seiner axialen Länge abgeschnitten sein. Vorteilhaft verläuft die Pumpenaußenwand auch konzentrisch zur Längsmittelachse der Pumpe und zur Lagerwelle.

- An einer Außenseite der Pumpenaußenwand können Heizleiter angeordnet sein, um die Heizeinrichtung zu bilden. Diese Heizleiter können als Dünnschicht- oder Dickschichtheizeinrichtung ausgebildet sein, alternativ durch andere Heizmittel wie beispielsweise auch Rohrheizkörper. So ist es möglich, dass die Heizleiter von dem Wasser in der Pumpenkammer durch die Pumpenaußenwand getrennt sind. Durch eine dünn ausgebildete Pumpenaußenwand, beispielsweise 0,1 mm bis 3 mm, ist ein sehr guter Wärmeübergang in das Wasser in der Pumpenkammer hinein möglich. Beispielsweise kann die Pumpenaußenwand aus Metall gebildet sein, beispielsweise als Metallrohr, und vorgenannte Heizleiter können als Dünnschicht- oder Dickschicht-Heizeinrichtung aufgedruckt sein. Hierfür wird beispielsweise auf die eingangs genannte

WO 2014/198427 A1 sowie dieDE 10 2011 003 464 A1 verwiesen. - In Ausgestaltung der Erfindung ist die Lagerwelle fest am Pumpenunterteil angeordnet, indem sie darin eingepresst oder sogar eingespritzt ist. Die Lagerwelle besteht vorteilhaft aus Metall, alternativ kann sie auch aus Kunststoff bestehen, beispielsweise einem anderen Kunststoff als der sonstige Pumpenunterteil, vorzugsweise stabilem faserverstärkten Kunststoff. Somit kann auch eine Korrosionsproblematik verringert sein.

- Der gegenüber der Lagerwelle drehbare Antriebsrotor ist vorteilhaft mittels eines Radiallagers in seinem unteren Bereich drehbar daran gelagert. Ein weiteres Radiallager kann im oberen Bereich des Antriebsrotors vorgesehen sein, möglicherweise auch an einem darüber angeordneten Impeller, der fest damit verbunden ist. Dies muss aber nicht unbedingt sein, insbesondere nicht, wenn ein Axiallager am oberen Ende des Impellers zusätzlich auch eine gewisse radiale Lagerung bewirkt. Jedenfalls weist die Anordnung des Axiallagers oben am Impeller den Vorteil auf, dass es leicht an einem Gegen-Axiallager anliegen kann. Dieses ist im Pumpeneingang gelagert, vorteilhaft mittels radial verlaufender Stege. Gegen-Axiallager und Axiallager liegen zwar somit in der eintretenden Strömung von Wasser, gleichzeitig kann dies aber zum einen eine Kühlung und gegebenenfalls auch Schmierung bewirken, und zum anderen sind andere Stellen noch deutlich komplizierter. Des Weiteren muss dann keine spezielle Lagerwelle vorgesehen sein, sondern diese kann ganz einfach und gerade ausgebildet sein. Damit ist es möglich, sich auf zwei Lager insgesamt zu beschränken, nämlich das Radiallager und das Axiallager.

- Ein Radiallager kann einerseits aus Kunststoff, andererseits aus geeigneter Keramik oder einem Sintermaterial hergestellt sein. Es kann an dem Antriebsrotor verklemmt sein oder festgeklebt sein, alternativ kann es auch eingespritzt sein. Um es einfach ausgestalten zu können, sollte es so ausgebildet sein, dass es keinerlei Kräfte in Axialrichtung aufnehmen muss oder aufnehmen kann. Möglicherweise können auch gedichtete Wälzlager, insbesondere Kugellager oder Nadellager, vorgesehen sein, welche üblicherweise nochmals geringere Reibung aufweisen. Diese sollten dann aber gut abgedichtet sein.

- Das Axiallager besteht vorteilhaft aus einem anderen Material als der Impeller, an dem es angeordnet ist. Es kann separat hergestellt und an dem Impeller oder an dem Antriebsrotor angeordnet sein. Möglicherweise kann es auch am Impeller angespritzt sein, beispielsweise in einem Zwei-Komponenten-Spritzgussverfahren.

- Allgemein kann das Axiallager eine konvex ausgebildete Spitze am Impeller aufweisen. Diese kann in Richtung vom Impeller zum Pumpeneingang konvex gewölbt sein, und wenn das Gegen-Axiallager ebenfalls ähnlich gewölbt ist, kann eine radiale Zentrierung zusätzlich zu der axialen Anlage ermöglicht werden. Da das Axiallager an dem Punkt des drehenden Teils angeordnet ist, der am weitesten entfernt ist oder am höchsten angeordnet ist, ist sowohl für die axiale Lagerung als auch für die radiale Lagerung ein möglichst gutes Kräfteverhältnis für eine gewünschte definierte Lagerung der Baueinheit aus Antriebsrotor und Impeller gegeben. Alternativ ist es auch denkbar, das Axiallager am Impeller und das Gegen-Axiallager in entgegengesetzter Richtung zu wölben, wodurch ebenfalls zusätzlich zu einer axialen Anlage eine radiale Lagerung als Zentrierung möglich ist. Ein Axiallager, möglicherweise auch das Gegen-Axiallager, kann graphithaltigen Kunststoff aufweisen oder aus graphithaltigem Kunststoff ausgebildet sein. Es kann sowohl am Impeller als auch am Pumpenoberteil eingespritzt oder angespritzt werden, möglicherweise auch nachträglich befestigt werden, beispielsweise geklebt und/oder geklemmt.

- In alternativer Ausgestaltung kann eine axiale Lagerung für den Antriebsrotor an dessen Radiallager vorgesehen sein. So braucht nur ein einziges Lager vorgesehen zu werden, welches allerdings deutlich aufwendiger gestaltet sein müsste.

- Für die Baueinheit aus Antriebsrotor und Impeller kann vorgesehen sein, dass sie in axialer Richtung der Pumpe einen gewissen Bewegungsweg aufweist, beispielsweise 0,1 mm bis 10 mm, vorteilhaft 0,5 mm bis 5 mm. Bei Betrieb der Pumpe wird üblicherweise der Impeller aufgrund seiner Pumpenfunktion in axialer Richtung hin zum Pumpeneingang gezogen, so dass im Gebrauchsfall und im Benutzungsfall das zuvor beschriebene Axiallager reicht, um ihn hier in axialer Richtung abzustützen. Deswegen kann im stillstehenden Zustand des Antriebsrotors/Impellers sogar ein Abstand zwischen Axiallager und Gegen-Axiallager gegeben sein, vorteilhaft im vorgenannten Bereich, besonders vorteilhaft zwischen 0,5 mm und 3 mm. Auch so kann erreicht werden, dass die zwei genannten Lager, nämlich Axiallager und Radiallager, ausreichen.

- Wenn sich der Antriebsrotor und der Impeller nicht drehen, so kann vorgesehen sein, dass ein freies Ende oder eine Endfläche der Lagerwelle an ein Ende bzw. an eine Innenendfläche einer Aufnahmeöffnung am Impeller, in welche die Lagerwelle eingeschoben ist, anliegt. So kann erreicht werden, dass der Antriebsrotor an seiner Unterseite nicht bzw. niemals an der Oberseite des Pumpenunterteils anliegt, sondern ein Abstand dazwischen vorgesehen ist. Dieser Abstand kann beispielsweise zwischen 1 mm und 10 mm liegen. Dadurch kann erreicht werden, dass sich der Antriebsrotor im trockenen Zustand der Pumpe trotzdem drehen kann, und eine Lagerung und somit auch Reibung nur zwischen Ende der Lagerwelle und der genannten Innenendfläche des Impellers entsteht. Diese kann hier gut aufgefangen werden, beispielsweise durch konstruktive Ausgestaltung oder entsprechende Materialwahl. Auf alle Fälle kann so verhindert werden, dass eben die Unterseite des Antriebsrotors am Pumpenunterteil reibt oder kratzt. Ein Trockenlaufen der Pumpe kann realistisch nicht verhindert werden, so kann aber zumindest eine daraus möglicherweise entstehende Beschädigung dabei vermieden werden.

- In weiterer Ausgestaltung der Erfindung kann eine Baueinheit aus Impeller und Antriebsrotor zumindest teilweise einteilig ausgebildet sein dergestalt, dass vorteilhaft zumindest ein Unterteil des Impellers mit dem Rotorgehäuse oder dem gesamten Antriebsrotor gemeinsam ausgebildet wird. Ein solcher Unterteil des Impellers kann nicht nur eine Art untere Impellerdeckscheibe umfassen, sondern auch einen üblicherweise radial innen erhöhten Bereich des Impellers umfassen. Dieser radial innen erhöhte Bereich kann an seinem höchsten Punkt das vorbeschriebene Axiallager bilden oder aufweisen.

- In vorteilhafter Ausgestaltung kann dann ein Oberteil des Impellers als eigenes separates Teil ausgebildet sein, vorteilhaft aus Kunststoff, und an dem Unterteil des Impellers befestigt werden. Eine Befestigung sollte hier unlösbar sein, möglich sind Verkleben, Verschweißen, Ultraschallschweißen oder Reibschweißen. Dieser Oberteil des Impellers weist vorteilhaft auch die Impellerschaufeln zumindest teilweise auf, vorteilhaft ganz. So können eine Form und somit auch ein Herstellungsvorgang für den Unterteil des Impellers samt Antriebsrotor oder Rotorgehäuse einfach ausgestaltet sein.

- Alternativ kann der Impeller separat von dem Antriebsrotor hergestellt sein, beispielsweise in einem Einkomponenten- oder Mehrkomponenten-Spritzgussverfahren. Der Impeller kann vorteilhaft einteilig hergestellt sein, alternativ zweiteilig mit Unterteil und Oberteil, wobei die Impellerschaufeln an einem von beiden Teilen angeformt sind. Der damit verbundene Impeller wird dann mit dem Antriebsrotor zu einer Baueinheit verbunden, beispielsweise verklebt oder auf eine der vorgenannten Arten verschweißt.

- In bevorzugter Ausgestaltung der Erfindung kann der Pumpenausgang an einem Bereich der Pumpe bzw. der Pumpenkammer vorgesehen sein, der in Längsrichtung der Pumpe gesehen am weitesten vom Pumpeneingang entfernt liegt. Dies kann vorteilhaft auch der tiefste Teil der Pumpenkammer sein, so dass bei einer möglichen vertikalen Anordnung der Pumpe Wasser aus der Pumpenkammer selbsttätig abläuft, zumindest wenn ein Ablauf odgl. nicht mittels eines Ventils odgl. verschlossen ist. So können hygienische Probleme innerhalb der Pumpe bzw. innerhalb der Pumpenkammer reduziert werden.

- In weiterer möglicher vorteilhafter Ausbildung der Erfindung kann der Pumpeneingang neben einer möglichen vorgenannten Rohrform nach oben bzw. in Richtung weg vom Impeller oder der Pumpenkammer zunehmend aufgeweitet ausgebildet sein. Hier kann eine Art flacher weiter Trichter gebildet werden. Ein Aufweiten erfolgt vorteilhaft auf einen Durchmesser noch größer als die Pumpenkammer. So kann ein Sumpf für eine Geschirrspülmaschine oder eine Waschmaschine gebildet werden, so dass dieser nicht als separates Teil hergestellt und dann wasserdicht mit dem Pumpeneingang verbunden werden muss.

- Bevorzugt kann am Pumpenunterteil mindestens eine Leitschaufel vorgesehen sein, die in die Pumpenkammer ragt. Eine solche Leitschaufel ist vorteilhaft an einer Wandung vorgesehen, die radial außen außerhalb und ggf. entlang des Antriebsstators verläuft, vorteilhaft in axialer Richtung verläuft. Besonders bevorzugt wird eine solche Leitschaufel einteilig und einstückig mit dem Pumpenunterteil hergestellt. Sie kann in Umlaufrichtung des gepumpten Wassers eine Steigung nach unten bzw. hin zum Pumpenausgang aufweisen und zur Steuerung des Wasserflusses innerhalb der Pumpenkammer dienen.

- In möglicher Weiterbildung der Erfindung können Rastvorrichtungen an der Pumpe bzw. am Pumpengehäuse vorgesehen sein, um dieses zusammenzuhalten. Vorteilhaft sind die Rastvorrichtungen einteilig und einstückig angeformt und verlaufen alle gleichermaßen entweder vom Pumpenoberteil zum Pumpenunterteil oder anders herum. So können die Rastvorrichtungen an einem Ende mit einem der beiden Teile des Pumpengehäuses einteilig und einstückig verbunden bzw. daran angeformt sein. Das andere freie Ende wird am jeweils anderen Teil festgerastet. Dann kann auf separate Mittel verzichtet werden, um das Pumpengehäuse zusammenzuhalten.

- In bevorzugter Ausgestaltung der Erfindung wird die Pumpe vertikal eingebaut in ein wasserführendes Haushaltsgerät, so dass die Lagerwelle vertikal verläuft. Dabei ist vorteilhaft vorgesehen, dass der Pumpeneingang nach oben weist oder oben angeordnet ist und somit quasi den höchsten Teil der Pumpe bildet. Der Pumpenausgang bildet dann, wie zuvor beschrieben worden ist, den untersten Punkt der Pumpenkammer, beispielsweise für eine vorteilhafte selbsttätige weitgehende Entleerung der Pumpenkammer. Bevorzugt wird die Pumpe direkt unterhalb eines Behandlungsraums des wasserführenden Haushaltsgeräts angeordnet, insbesondere beim Einbau in eine Geschirrspülmaschine, so dass hier auch keine zwischengeschalteten Ventile odgl. notwendig sind.

- Diese und weitere Merkmale gehen außer aus den Ansprüchen auch aus der Beschreibung und den Zeichnungen hervor, wobei die einzelnen Merkmale jeweils für sich allein oder zu mehreren in Form von Unterkombinationen bei einer Ausführungsform der Erfindung und auf anderen Gebieten verwirklicht sein und vorteilhafte sowie für sich schutzfähige Ausführungen darstellen können, für die hier Schutz beansprucht wird. Die Unterteilung der Anmeldung in ZwischenÜberschriften und einzelne Abschnitte beschränkt die unter diesen gemachten Aussagen nicht in ihrer Allgemeingültigkeit.

- Ausführungsbeispiele der Erfindung sind in den Zeichnungen dargestellt und werden im Folgenden näher erläutert. In den Zeichnungen zeigen:

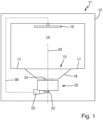

- Fig. 1

- eine schematische Ansicht einer Spülmaschine als erfindungsgemäßes Haushaltsgerät mit einer erfindungsgemäßen Pumpe,

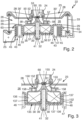

- Fig. 2

- einen Schnitt durch die erfindungsgemäße Pumpe und

- Fig. 3

- einen vergrößerten Schnitt durch einen abgewandelten Impeller für erfindungsgemäße Pumpe.

- In der

Fig. 1 ist schematisch eine Spülmaschine 11 als erfindungsgemäßes Haushaltsgerät dargestellt mit einem Gehäuse 12 und einem Spülraum 14 als Wasserbehandlungsraum darin, der im Prinzip wie üblich und bekannt ausgebildet ist. Oben in dem Spülraum 14 ist ein üblicher Spülarm 16 angedeutet, wobei natürlich auch noch mehr Spülarme darin vorgesehen sein können, insbesondere auch im unteren Bereich. Er wird mittels einer gestrichelt dargestellten Wasserleitung 38 versorgt. Unten weist der Spülraum 14 einen Boden 17 auf, der mittig in eine große Vertiefung 18 übergeht, welche trichterartig ausgebildet ist und einen Sumpf 19 mit einem vorbeschriebenen Ablauf bildet. Dabei kann die Vertiefung 18 auch durch Gitter zum Teil abgedeckt sein, beispielsweise als Filter. Die Wände des Spülraums 14 sowie der Boden 17 bestehen üblicherweise aus Metall bzw. Edelstahl. Die Vertiefung 18 wiederum kann aus Kunststoff bestehen, alternativ auch aus Metall. - Unten an der Vertiefung 18 ist eine erfindungsgemäße Pumpe 22 als Impellerpumpe angeordnet und wasserleitend mit dieser verbunden auf bekannte Art und Weise. Eine Verbindung der Pumpe 22 an die Vertiefung 18 weist vorteilhaft eine nicht dargestellte Dichtung auf. Eine Befestigung zwischen den beiden Teilen Vertiefung 18 und Pumpe 22 kann beliebig erfolgen.

- Gemäß

Fig. 2 weist die Pumpe 22 ein Pumpengehäuse 23 auf mit Pumpeneingang 24 und Pumpenausgang 25 einer im Schnitt gut zu erkennenden umlaufenden Pumpenkammer 26. Der Pumpeneingang 24 ist ein kurzer Rohrstutzen entlang der strichpunktiert dargestellten Längsachse der Pumpe 22. Der Pumpenausgang 25 steht seitlich und in etwa tangential ab, er weist einen Winkel von etwa 90° zur Längsachse der Pumpe auf. Er kann direkt oder mittels Ventilen mit der vorgenannten Wasserleitung 38 verbunden sein. - In der

Fig. 2 ist auch zu erkennen, wie im Pumpengehäuse 23 eine Pumpenkammer 26 gebildet wird. Die Pumpenkammer 26 wird nach oben von einem Pumpenoberteil 28, in dem mittig der Pumpeneingang 24 angeformt ist, und nach unten von einem Pumpenunterteil 29 gebildet, von welchem unten nach links der Pumpenausgang 25 abgeht. Nach außen wird die Pumpenkammer 26 von der Pumpenaußenwand 33 begrenzt, welche vorteilhaft als zuvor beschriebene Heizeinrichtung ausgebildet ist. Dazu kann sie ein rundzylindrisches Metallrohr und darauf an der Außenseite Heizleiter aufweisen, vorteilhaft Dickschicht-Heizleiter. Die metallische Pumpenaußenwand 33 ist entlang des oberen Rands und entlang des unteren Rands mittels geeigneter Dichtungen am Pumpenoberteil 28 und am Pumpenunterteil 29 abgedichtet und wird durch deren Zusammendrücken gehalten. Für dieses Zusammendrücken ist rechts ein Rastarm 34 dargestellt, der am Pumpenoberteil 28 einstückig ausgebildet ist und der über einen entsprechenden Rastvorsprung am Pumpenunterteil 29 eingerastet ist. In Umlaufrichtung können zwei bis sechs solcher Rastarme 34 verteilt vorgesehen sein. - Die Ausgestaltung des Pumpenoberteils 28 ist relativ einfach aus der

Fig. 2 zu ersehen, wobei sie eben auch die genannten Rastarme 34 aufweist. Die Ausgestaltung des Pumpenunterteils 29 ist etwas aufwändiger, hier ist ein nach unten gezogener mittlerer Bereich vorgesehen, der eine Aufnahmevertiefung 30 bildet. In der Mitte entlang der strichpunktierten Längsachse der Pumpe 22 ist eine nochmals weiter nach unten gehende Lageraufnahme 32 ausgebildet. Radial außerhalb der Aufnahmevertiefung 30 ist sozusagen nach oben gehend eine umlaufende Aufnahmeausbuchtung 30' vorgesehen. Diese Aufnahmeausbuchtung 30' ist radial nach außen zu um etwa 90° abgewinkelt und verläuft dann wiederum in etwa parallel zur Längsachse der Pumpe bis zu einer Art Pumpenkammerboden. Dieser Pumpenkammerboden geht dann über in den Pumpenausgang 25, wie dies aus den Pumpen gemäß dem eingangs genannten Stand der Technik auch bekannt ist. An der radial nach außen weisenden Wandung ist eine Leitschaufel 63 dargestellt, welche umlaufend und mit einer bekannten Steigung angeformt ist. - Im Wesentlichen innerhalb der Aufnahmevertiefung 30 ist ein Antriebsrotor 35 drehbar gelagert. Der Antriebsrotor 35 weist ringartig angeordnetes ferromagnetisches Material 36 auf, welches in einem Rotorgehäuse 37 angeordnet ist bzw. von diesem umgeben ist. Im unteren Bereich bzw. am untersten Bereich weist der Antriebsrotor 35 ein Radiallager 39 auf, welches beispielsweise eingepresst ist. Das Radiallager 39 kann vorteilhaft aus Sintermetall oder Keramik bestehen.

- Gemäß einer eingangs genannten Möglichkeit kann der Antriebsrotor 35 einen separaten Ring aus ferromagnetischem Material 36 aufweisen, der entweder in ein Rotorgehäuse 37 aus Kunststoff eingelegt oder eingespritzt ist. Das Rotorgehäuse 37 kann auch aus mindestens zwei Teilen bestehen, die das ferromagnetische Material 36 umschließen und miteinander verklebt oder verschweißt sind. Das Radiallager 39 kann eingepresst und gegebenenfalls auch eingeklebt oder verschweißt sein.

- In einer alternativen Ausgestaltung der Erfindung kann das ferromagnetische Material 36 in Granulatform oder Pulverform mit Kunststoff vermischt werden und dann kann der Antriebsrotor 35 sozusagen einstückig gegossen oder gespritzt werden. Dabei kann das Radiallager 39 mit eingespritzt werden.

- In die Lageraufnahme 32 ist eine Lagerwelle 41 eingesteckt und darin befestigt, vorzugsweise durch einen Presssitz bzw. Klemmsitz. Alternativ kann die Lagerwelle 41 auch in das Pumpenunterteil 29 bzw. in die Lageraufnahme 32 eingespritzt sein. Die Lagerwelle 41 kann aus Metall bzw. Edelstahl bestehen, alternativ kann sie auch aus einem geeigneten stabilen Kunststoff bestehen, beispielsweise einem faserverstärkten Kunststoff. Sie bildet also eine festsitzende Lagerwelle, an der der Antriebsrotor 35 mittels des Radiallagers 39 drehbar gelagert ist.

- In der Aufnahmeausbuchtung 30', die die Aufnahmevertiefung 30 und somit auch den Antriebsrotor 35 in radialer Richtung umgibt, ist ein umlaufender Antriebsstator 43 angeordnet. Der Antriebsstator 43 weist eine radial außen umlaufende bzw. angeordnete Statorwicklung 45 auf, und mit geringem Abstand dazu in radial innerer Richtung ist ein Statorblechpaket 46 angeordnet. Dieses dient auf bekannte Art und Weise dazu, das Magnetfeld gewünscht zu führen. Der Antriebsstator 43 kann entweder als eigenständige Baueinheit ausgebildet sein und dann in der Aufnahmeausbuchtung 30' befestigt sein, beispielsweise festgeklebt oder festgerastet sein. Alternativ kann er, wie hier dargestellt ist, als Baueinheit oder auch Statorwicklung 45 einerseits und Statorblechpaket 46 andererseits mittels Gießharz 47 dauerhaft und stabil eingegossen sein. Elektrische Anschlüsse an die Statorwicklung 45 sind hier nicht dargestellt, aber leicht vorstellbar und zu realisieren.

- Oberhalb des Antriebsrotors 35 ist ein Impeller 50 vorgesehen, der an sich auf bekannte Art und Weise ausgebildet ist. Der Impeller 50 weist eine untere Deckscheibe 52 auf, die zentral eine weit nach oben stehende Erhöhung 53 aufweist. An der Erhöhung 53 ist eine eingangs genannte Lagerspitze 55 als Axiallager bzw. als ein Teil eines Axiallagers angeordnet. Die Lagerspitze kann auf eingangs genannte Art und Weise ausgebildet und befestigt sein, beispielsweise kann sie ein angeklebtes oder angespritztes Teil aus Metall oder Keramik sein.

- Oberhalb der unteren Deckscheibe 52 verläuft eine obere Deckscheibe 57, und dazwischen sind Impellerschaufeln 58 angedeutet. Der Impeller 50 kann entweder auf an sich bekannte Art und Weise aus zwei Teilen hergestellt sein, nämlich im Wesentlichen aus unterer Deckscheibe 52 und aus oberer Deckscheibe 57. Die Impellerschaufeln 58 können dabei an einer dieser Deckscheiben angeordnet bzw. einteilig und einstückig damit hergestellt sein. Dann werden die beiden Teile des Impellers miteinander verbunden, beispielsweise verklebt oder verschweißt. Alternativ kann ein Impeller auch einteilig hergestellt sein, wie es aus der

DE 102012209832 B3 bekannt ist. Dann allerdings muss beispielsweise die Lagerspitze 55 nachträglich angebracht werden. - Der Impeller 50 kann mit dem Antriebsrotor 35 auf verschiedene Art und Weise verbunden sein. Das obere Ende der Lagerwelle 41 ragt auch von unten in den Impeller 50 hinein, allerdings sollte hier ein radialer Abstand gegeben sein, so dass zumindest im Pumpbetrieb oder in einem Normal-Betrieb die Lagerwelle 41 in radialer Richtung nicht am Impeller 50 anliegt oder reibt. Es ist zu erkennen, dass zwischen oberstem Ende der Lagerwelle 41 und diesem gegenüberliegender Bodenfläche des Impellers 50 ein geringer Abstand vorgesehen ist, beispielsweise wenige Millimeter. Dies ist eingangs erläutert worden. Dieser Abstand dient dazu, dass die Baueinheit aus Antriebsrotor 35 und Impeller 50 in Längsrichtung der Pumpe etwas nach unten bewegbar ist. Dabei sollte das obere Ende der Lagerwelle 41 in axialer Richtung innen am Impeller 50 anschlagen, bevor der unterste Bereich des Antriebsrotors 35 bzw. seines Rotorgehäuses 37 an der Aufnahmevertiefung 30 anliegt. Alternativ kann der Impeller 50 auch mit einem weiteren Radiallager am oberen Ende der Lagerwelle 41 gelagert sein.

- Das eingangs genannte Axiallager wird von der Lagerspitze 55 am Impeller 50 gebildet. Ein Gegen-Axiallager 61 ist an einem Lagerhalter 60 angeordnet, der innerhalb des Pumpeneingangs 24 vorgesehen ist, und zwar dort, wo der Pumpeneingang 24 quasi in die Pumpenkammer 26 mündet. Der Lagerhalter 60 kann auf an sich bekannte Art und Weise mit zwei bis vier radialen Streben gehalten sein. Das Gegen-Axiallager 61 kann am Lagerhalter 60 angeklebt sein, alternativ kann es angespritzt oder eingespritzt sein. Es besteht vorteilhaft aus einem geeigneten Lagermaterial, beispielsweise Keramik oder Sintermetall, möglicherweise auch aus einem Kunststoff wie Delrin odgl..

- Aus der

Fig. 2 ist zu erkennen, dass der Antriebsrotor 35 und somit ein Pumpenantrieb als Nassläufer ausgebildet ist. Wasser kann innerhalb der Pumpenkammer 26 zwischen Antriebsrotor 35 und Pumpenunterteil 29 nach unten hin zur Aufnahmevertiefung 30 laufen. Auf diese Art und Weise kann der Antriebsrotor 35 wassergekühlt sein. Des Weiteren entstehen keine Probleme mit einer aufwändigen Abdichtung. - Der Antriebsstator 43, insbesondere die Statorwicklung 45, kann durch die spezielle Anordnung innerhalb der Aufnahmeausbuchtung 30' ebenfalls gut durch Wasser, das in der Pumpenkammer 26 umläuft, gekühlt werden. Eine Kühlung ist möglich am oberen Bereich der Aufnahmeausbuchtung 30', die in etwa in radialer Richtung verläuft. Ebenso ist eine relativ direkte Kühlung der Statorwicklung 45 an der nach radial außen weisenden Seite möglich, wo im Bereich der Leitschaufeln 63 Wasser vorhanden ist. An der radial nach innen weisenden Seite der Aufnahmeausbuchtung 30', also hin zum Antriebsrotor 35, ist ebenfalls Wasser vorhanden und kann so auch das Statorblechpaket 46 bzw. über dieses die Statorwicklung 45 kühlen.

- Des Weiteren ist aus der

Fig. 2 zu ersehen, dass die Pumpe 22 in axialer Längsrichtung relativ kurz baut durch eine hohe axiale Integration. - Eine alternative Ausgestaltung für eine Pumpe 22 ist in der

Fig. 3 dargestellt. Ein Pumpengehäuse 23 mit dargestelltem Pumpenoberteil 28 und Pumpenunterteil 29, insbesondere mit der Aufnahmevertiefung 30, ist entsprechendFig. 2 ausgebildet. Dies gilt auch für eine Lageraufnahme 32 samt darin fest angeordneter Lagerwelle 41. Anders ausgebildet ist hier die Baueinheit aus Antriebsrotor 135 und Impeller 150. Dabei ist ferromagnetisches Material 136 für den Antriebsrotor 135 in Ringform ausgebildet, allerdings nicht mit rechteckigem Querschnitt, sondern zur Mitte hin an der Oberseite etwas nach oben gezogen. Dieses ferromagnetische Material 36 ist umspritzt mit einem Rotorgehäuse 137, welches gleichzeitig eine untere Deckscheibe 152 für den Impeller 150 bildet. Auch die zentrale Erhöhung 153 ist daran direkt angeformt. Ein Radiallager 139 kann wiederum direkt eingespritzt sein, alternativ nachträglich durch Klemmen odgl. befestigt sein. - Eine obere Deckscheibe 157 des Impellers 150 ist separat hergestellt und wird mit diesem verbunden, beispielsweise verklebt. Impellerschaufeln 158 können wiederum an einem der beiden Teile ausgebildet sein, vorteilhaft empfiehlt sich dies an der oberen Deckscheibe 157.

- Alternativ könnte auf ein separates Rotorgehäuse 137 vollständig verzichtet werden, und der gesamte Antriebsrotor, möglicherweise bis auf eine obere Deckscheibe des Impellers und/oder die Impellerschaufeln, hergestellt sein durch Spritzguss aus einem Kunststoff, dem ein hoher Teil an ferromagnetischem Material beigemischt ist.

Claims (16)

- Pumpe (22) für ein wasserführendes Haushaltsgerät (11), wobei die Pumpe (22) eine Impellerpumpe mit einem Impeller (50, 150) ist und aufweist:- ein Pumpengehäuse (23), wobei das Pumpengehäuse (23) aus mindestens drei Teilen aufgebaut ist, nämlich Pumpenoberteil (28), Pumpenunterteil (29) und Pumpenaußenwand (33),- eine Pumpenkammer (26) im Pumpengehäuse (23), wobei die Pumpenkammer (26) gebildet wird von Pumpenoberteil (28), Pumpenunterteil (29) und Pumpenaußenwand (33),- einen Pumpeneingang (24) in das Pumpengehäuse (23) und einen Pumpenausgang (25) aus dem Pumpengehäuse (23),- eine Heizeinrichtung, wobei die Heizeinrichtung an der Pumpenaußenwand (33) gebildet ist oder die Pumpenaußenwand (33) bildet,- einen Pumpenantrieb mit einem Antriebsrotor (35) und einem Antriebsstator (43) sowie einer Lagerwelle (41), wobei- der Antriebsstator (43) eine Statorwicklung (45) aufweist,- der Pumpenantrieb ein Nassläufer ist,wobei die Statorwicklung (45) ringartig von der Pumpenkammer (26) umgeben ist, wobei der Impeller (50, 150) mit dem Antriebsrotor (35) fest verbunden ist,dadurch gekennzeichnet, dass:- die Lagerwelle (41) fest und unbewegbar am Pumpengehäuse (23) angeordnet ist,- der Antriebsrotor (35) drehbar an der Lagerwelle (41) angeordnet ist,- die Statorwicklung an (45) einem Bereich des Pumpenunterteils (29) angeordnet ist, der auf seiner anderen Seite in radialer Richtung nach außen an die Pumpenkammer (26) angrenzt derart, dass zwischen der Pumpenkammer (26) und der Statorwicklung (45) nur eine Wandung des Pumpenunterteils (29) verläuft.

- Pumpe nach Anspruch 1, dadurch gekennzeichnet, dass der Antriebsstator (43) eine radial außen verlaufende Statorwicklung (45) und radial innerhalb davon angeordnete Mittel zur Magnetfeldführung aufweist, insbesondere als Statorblechpaket (46) ausgebildet.

- Pumpe nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass der Antriebsstator (43) in radialer Richtung zwischen dem Antriebsrotor (35) radial innerhalb davon und der Pumpenkammer (26) radial außerhalb davon angeordnet ist.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Pumpenkammer (26) außen entlang von mindestens 70 % der axialen Länge des Antriebsstators (43) verläuft, insbesondere entlang von mindestens 90 % der axialen Länge.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Pumpeneingang (24) am Pumpenoberteil (28) ausgebildet ist, wobei der Pumpenausgang (25) am Pumpenunterteil (29) ausgebildet ist und in axialer Länge der Pumpe (22) gesehen unterhalb des Impellers (50, 150) angeordnet ist, vorzugsweise in axialer Länge der Pumpe (22) gesehen nicht vollständig unterhalb des Antriebsstators (43).

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Pumpenaußenwand (33) ein Rohrabschnitt ist, vorzugsweise rundzylindrisch, wobei insbesondere der Rohrabschnitt an beiden Enden gerade und rechtwinklig zu seiner axialen Länge abgeschnitten ist, wobei an seiner Außenseite zur Bildung der Heizeinrichtung Heizleiter angeordnet sind, die als Dünnschicht- oder DickschichtHeizeinrichtung ausgebildet sind.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Lagerwelle (41) am Pumpenunterteil (29) fest angeordnet ist, wobei vorzugsweise der Antriebsrotor (35) mittels eines Radiallagers (39, 139) im unteren Bereich des Antriebsrotors (35) drehbar an der Lagerwelle (41) gelagert ist und mittels eines Axiallagers (55, 155) am oberen Ende des Impellers (50, 150) am Pumpenoberteil (28) in axialer Richtung gelagert ist, wobei vorzugsweise das Axiallager (55, 155) für den Antriebsrotor (35) an einer zentralen Stelle am obersten Bereich bzw. an dem Bereich des Antriebsrotors (35) angeordnet ist, der am nächsten zum Pumpeneingang (24) ist und in Verlängerung der Lagerwelle (41) angeordnet ist, wobei ein Gegen-Axiallager (61) für das Axiallager (55, 155) am Pumpengehäuse (23) bzw. am Pumpenoberteil (28) angeordnet ist, insbesondere nahe am oder im Pumpeneingang (24).

- Pumpe nach Anspruch 7, dadurch gekennzeichnet, dass das Axiallager (55, 155) aus einem anderen Material besteht und am Impeller (50, 150) angebracht ist, vorzugsweise angeklebt ist oder eingespritzt ist, wobei insbesondere das Axiallager (55, 155) eine konvex ausgebildete Spitze am Impeller (50, 150) aus Kunststoff, Keramik oder Sintermetall aufweist.

- Pumpe nach Anspruch 7 oder 8, dadurch gekennzeichnet, dass in dem Zustand, wenn der Impeller (50, 150) entlang einer Längsrichtung einer Längsmittelachse maximal weit von dem Pumpeneingang (24) entfernt ist, zwischen dem Axiallager (55, 155) am Impeller (50, 150) und dem Gegen-Axiallager (61) ein Abstand von maximal 5 mm vorgesehen ist, wobei vorzugsweise in diesem Zustand ein freies Ende oder eine Endfläche der Lagerwelle (41) an ein Ende oder eine Innenendfläche einer Aufnahmeöffnung am Impeller (50, 150) für die Lagerwelle (41) anliegt, wobei vorzugsweise in diesem Zustand der Antriebsrotor (35) an seiner Unterseite nicht an der Oberseite des Pumpenunterteils (29) anliegt, sondern einen Abstand zwischen 1 mm und 10 mm aufweist.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Antriebsrotor (35) ferromagnetisches Material oder ein Rotorblechpaket aufweist, wobei das ferromagnetische Material oder dass Rotorblechpaket des Antriebsrotors (35) von einem Rotorgehäuse (37, 137) umgeben ist und nicht mit Wasser in der Pumpenkammer (26) in Kontakt kommt, wobei vorzugsweise das Rotorgehäuse (37, 137) mit dem Impeller (50, 150) zu einer Baueinheit fest verbunden ist, wobei das Rotorgehäuse (37, 137) einteilig mit zumindest einem Teil des Impellers (50, 150) ausgebildet ist, insbesondere zumindest teilweise einen Unterteil des Impellers (50, 150) bildet, vorzugsweise zusammen mit einem innen erhöhten Bereich des Impellers (50, 150), an dessen höchstem Punkt das Axiallager (55, 155) des Impellers (50, 150) nach einem der Ansprüche 7 bis 9 gebildet ist.

- Pumpe nach Anspruch 10, dadurch gekennzeichnet, dass ein Oberteil des Impellers (50, 150) als eigenes separates Kunststoffteil ausgebildet ist und an dem Unterteil des Impellers (50, 150) befestigt ist, insbesondere unlösbar befestigt ist, vorzugsweise befestigt ist durch Verkleben, Verschweißen, Ultraschallschweißen oder Reibschweißen.

- Pumpe nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass der Impeller (50, 150) im Einkomponenten-Spritzgussverfahren oder im Mehrkomponenten-Spritzgussverfahren hergestellt ist, insbesondere einteilig, und als fertiges Teil mit dem Antriebsrotor (35) zu einer Baueinheit verbunden ist.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Antriebsrotor (35) ferromagnetisches Material aufweist, wobei das ferromagnetische Material des Antriebsrotors (35) einem Kunststoff beigemischt wird und der gesamte Antriebsrotor (35) im Gussverfahren, insbesondere im Kunststoff-Spritzgussverfahren, hergestellt ist, wobei vorzugsweise zumindest ein Teil des Impellers (50, 150) nach Anspruch 11 oder 12 im selben Schritt mit hergestellt wird, insbesondere das Unterteil des Impellers (50, 150).

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Pumpenausgang (25) an einem in Längsrichtung der Pumpe (22) gesehenen weitesten vom Pumpeneingang (24) weg liegenden Bereich vorgesehen ist.

- Pumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass sie dazu ausgebildet ist, vertikal eingebaut zu werden bzw. mit vertikal verlaufender Lagerwelle (41) eingebaut zu werden.

- Wasserführendes Haushaltsgerät (11) mit einer Pumpe (22) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Pumpe (22) mit vertikaler Lagerwelle (41) eingebaut ist, wobei der Pumpeneingang (24) nach oben weist oder oben angeordnet ist, wobei vorzugweise der Pumpenausgang (25) den untersten Punkt der Pumpenkammer (26) bildet.

Applications Claiming Priority (1)