EP3754792A1 - Steckverbindungssystem - Google Patents

Steckverbindungssystem Download PDFInfo

- Publication number

- EP3754792A1 EP3754792A1 EP19180421.0A EP19180421A EP3754792A1 EP 3754792 A1 EP3754792 A1 EP 3754792A1 EP 19180421 A EP19180421 A EP 19180421A EP 3754792 A1 EP3754792 A1 EP 3754792A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- plug

- busbar

- connection system

- electrically conductive

- socket

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R13/00—Details of coupling devices of the kinds covered by groups H01R12/70 or H01R24/00 - H01R33/00

- H01R13/62—Means for facilitating engagement or disengagement of coupling parts or for holding them in engagement

- H01R13/629—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances

- H01R13/631—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances for engagement only

- H01R13/6315—Additional means for facilitating engagement or disengagement of coupling parts, e.g. aligning or guiding means, levers, gas pressure electrical locking indicators, manufacturing tolerances for engagement only allowing relative movement between coupling parts, e.g. floating connection

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R2201/00—Connectors or connections adapted for particular applications

- H01R2201/26—Connectors or connections adapted for particular applications for vehicles

Definitions

- the present invention relates to a connector system.

- the present invention relates to a plug connection system which is typically used at an electrical voltage of 60 volts or more, in particular in connection with batteries for vehicles with electric drive with an electrical power of the drive train of at least 12 kW.

- Batteries, which are used to drive vehicles electrically are so-called high-voltage batteries, which typically have an output DC voltage of 60 V and higher, in particular up to 2 kV, depending on the drive concept selected and the minimum motor and maximum generator voltages that occur.

- a high-voltage battery requires a switching device, generally called a switch box or S-box, to switch the energy flow on and off.

- a switching device generally called a switch box or S-box

- This can be located as an integrated switch box inside the battery housing or as a switch box that is separately arranged outside the battery. If a separate switch box is used, the inputs of the switch box must be electromechanically connected to the battery outputs in such a way that no live part is exposed. In the case of separate switch boxes, the connection to the battery must also be made directly, i.e. without an intermediate set of cables. This means that all cable set plug connections are ruled out as a solution.

- this connection is made using RADSOK® connectors, for example the RADSOK® D14.

- RADSOK® connectors are expensive and allow only a tolerance compensation in the range of a few tenths of a millimeter both with regard to the two contacts of the RADSOK® connector and with regard to the contact of the connection pieces, eg the connection pieces on the battery and switch box.

- This has the disadvantage that the pin and socket position of the contacts of the socket part-side connection pieces as well as the plug part-side connection pieces have to be tolerated very closely and thus cost-intensive.

- these connectors allow relative movements between the pin and socket in the mating direction even in the mated state, which can lead to increased wear and premature failure of the connector.

- the object of the invention is therefore to use means that are as simple as possible to provide a plug connection system which enables a higher manufacturing tolerance with regard to the connection pieces and is designed to be wear-resistant.

- a plug connection system comprises a plug part and a socket part electrically connected to the plug part, the plug part comprising at least one contact element with an end facing away from the socket part and an end facing the socket part, the end facing away from being designed to establish an electrical connection with a not from Plug connection system comprised plug part-side connector in a plug-in direction, the socket part having at least one busbar, the at least one busbar having a first, essentially non-elastic section and a second, elastic section, the second elastic section being designed in such a way that with this a transverse force transverse to the plug-in direction, in particular in the longitudinal direction of the at least one busbar, can be absorbed by elastic deformation, and the at least one busbar with a non-plug connection system includes Most socket part-side connector is connectable.

- Such a plug connection system can advantageously be used as a plug connector between a high-voltage battery and a switch box assigned to the high-voltage battery for controlling the flow of energy.

- the connector system does not include a harness, i. is free of a cable set arranged between the plug part and the socket part and is particularly suitable for use in electric drives of all types of vehicles.

- An elastic deformation is considered to be a deformation which is not plastic, i.e. enables reversible energy absorption and release through mechanical deformation.

- the busbar In an installed state of the plug-in connection system, the busbar has an initial state that is left when a force is applied depending on the direction of the force, but is resumed after the force has been applied, or in a state deflected from the initial state, restoring forces occur which restore the state of the busbar approximate the initial state.

- At least one power rail conceptually includes one, two, three or four power rails.

- Each busbar itself can be formed from a plurality of electrically conductive elements connected to one another, such as a laminated busbar.

- Such a plug connection system can provide significantly greater compensation options for relative movements of the connection pieces and the plug connection system.

- the tolerances of the connection pieces can be manufactured with less accuracy, which means that their manufacture is significantly cheaper in terms of costs.

- the relative movement of the contacts between the socket part and the plug part is significantly reduced or minimized.

- the socket part has at least one receiving socket for receiving and making electrical contact with the at least one contact element, the at least one receiving socket being connected in an electrically conductive manner to the at least one busbar, and the elastic section of the at least one busbar being designed such that the absorption of forces like that takes place that when the transverse force, ie a force with transverse components to the plug-in direction, acts on the at least one busbar, the at least one receiving socket and the at least one contact element are fixed and / or positionally fixed to one another.

- Fixed in this context means fixed in the position, while fixed should indicate that the alignment of the respective components should be unchanged relative to one another.

- a transverse force is considered to be a force which has an active component in a plane perpendicular to the insertion direction.

- the second, elastic section of the at least one busbar is designed as a meander.

- the meander forms an elastic section of the at least one busbar due to its design and its properties.

- a meander is to be understood as a loop-like, convex or concave shape of the busbar. In particular, this can be realized, for example, by an essentially semi-cylindrical jacket surface which forms the first elastic section of the busbar.

- a single meander can be provided; however, several meanders can also be provided along the busbar, which meanders, for example, are alternately concave and convex in the longitudinal direction of the busbar.

- the convex and / or concave design allows the busbar to develop an elastic behavior, depending on the design of the meander or meanders, for example its radius, rigidity, etc.

- the at least one busbar is a laminated copper busbar, which is compacted outside the elastic section.

- the compacted area forms the first, non-elastic section of the busbar.

- the first elastic section, which is not compacted, can be formed in this embodiment by a correspondingly suitable meander.

- the elastic section of the at least one busbar is designed such that an elastic compression or expansion of the at least one busbar of at least 1 millimeter to 5 millimeters relative to the at least one connection socket can be carried out or realized.

- a reference point is used here, for example, which is arranged on the busbar in the longitudinal direction on that side of the elastic section which faces away from the connection socket.

- the socket part comprises a first busbar and a second busbar, the first and second busbars each having a first, essentially non-elastic section and a second, elastic section, the two busbars being arranged such that the respective elastic sections are each arranged on the socket part side, on different sides of the socket part, in particular opposite sides of the socket part.

- the elastic sections of the first and second busbars are arranged and aligned on opposite sides of the socket part in such a way that their longitudinal axes or current conduction directions have an angle of approximately 180 ° or are aligned antiparallel.

- the plug part can be positioned with an additional centering device relative to the socket part, so that the socket part is stationary relative to the plug part in the plugging direction and / or transversely to the plugging direction.

- the centering device By means of the centering device, the socket part and the plug part and, if necessary, further components of the plug connection system can be aligned with one another in the desired manner.

- the centering device is designed as a separate part, for example a housing part, which determines the position and / or orientation of the Socket part to the plug part, in particular the at least one contact element to the at least one connection socket. This avoids a misalignment of the socket part to the plug part or their components, which further reduces the wear and tear on the components of the plug-in system and the electrical connection pieces.

- the centering device has a first non-electrically conductive housing part which is attached to the at least one busbar, the first non-electrically conductive housing part having a recess into which the receiving socket protrudes and the at least one is fixed in the receiving socket Contact element protrudes in the plugging direction, the first non-electrically conductive housing part having at least one centering means with which the at least one contact element can be positioned or centered relative to the first non-electrically conductive housing part.

- the centering means relative fixation of the desired arrangement and alignment of busbar, receiving socket and contact elements relative to one another takes place.

- the first non-electrically conductive housing can advantageously be plugged onto the busbar, the attachment preferably having locking means so that the housing cannot be displaced along the busbar.

- the first non-electrically conductive housing can be made of plastic.

- the plug part has a force absorbing device for absorbing forces in the plugging direction.

- the force absorbing device preferably also has elastic properties so that the forces in the plug-in direction can be absorbed in this way.

- the force absorbing device can be used repeatedly or permanently in order to absorb or compensate for forces in the insertion direction.

- This is preferably formed from a non-electrically conductive material in order to avoid inadvertent contact with the at least one contact element, for example plastic.

- the force absorbing device can be designed as a separate part or as part of the first non-electrically conductive housing part and has at least one function of absorbing forces in the plug-in direction and, if necessary, of compensating for them by elastic deformation.

- the force absorbing device can be part of the centering device or be comprised by it.

- the force absorption device is designed as a plastic attachment with a spring function in the plug-in direction. This dampens a force in the direction of insertion. The mechanical load in the plugging direction on the contact element and the receiving socket is reduced by the suspension. This further reduces the wear and tear on the connector system.

- An inexpensive, non-electrically conductive force absorbing device is thus provided.

- the force absorption device has at least one recess through which the at least one contact element protrudes.

- the force absorbing device can be designed in such a way that the at least one recess supports the centering of the plug part and the socket part with respect to one another. In particular, this can be designed as a guide for the at least one contact element or have a position holding function for the at least one contact element.

- the recess thus advantageously has non-electrically conductive edges facing the at least one contact element.

- the distance between the edges and the contact element can advantageously be dimensioned such that the at least one contact element can be guided through the edges with little play, for example less than +/- 0.2 mm in the transverse direction, preferably less than +/- 0.1 mm is.

- Each of the existing contact elements preferably protrudes through its own recess in the force absorbing device. In such an embodiment, the number of recesses corresponds to the number of contact elements. This allows further transverse stabilization of the respective contact elements.

- the force absorbing device is designed as an attachment for the first non-electrically conductive housing part and placed in the plug-in direction on the first non-electrically conductive housing part, the attachment partially protruding, on the socket part side, into the interior space enclosed by the first non-electrically conductive housing part.

- the attachment preferably protrudes into the interior in such a way that it is guided on the boundary surface of the first housing part, which surrounds the interior, and is thus fixed relative to the first, non-electrically conductive housing part. In this way, an additional centering of the at least one contact element can be achieved.

- a force in the insertion direction can be effectively absorbed by the part protruding from the force absorption device in the insertion direction.

- a carrier element is present, the force-absorbing device being arranged in the insertion direction between the carrier element and the first non-electrically conductive housing part, the centering means comprising at least one centering pin and at least one centering bushing arranged on the first non-conductive housing part, and the Carrier element, the force absorbing device and the first non-electrically conductive housing part by engaging the at least one centering bolt in which at least one centering bushing are fixed to one another in the transverse direction and / or the plug-in direction.

- the at least one centering bolt can be fastened in the at least one centering bushing so that locking is also provided in the plug-in direction, for example by means of a locking washer, in particular a Starlock locking washer.

- the carrier element can also be configured to be mounted in the area of the connector on the plug part side, so that the plug connection system can be releasably attached to a battery, for example. This avoids transverse forces acting on the at least one contact element in the connected state. Since the at least one contact element is fixed in the connected state relative to the connector on the plug part side via the carrier element, the forces are absorbed by the carrier element.

- the carrier element, the force absorbing device and the first non-electrically conductive housing part are preferably part of the centering device or comprise it.

- the carrier element can cooperate directly with the first electrically conductive housing and be connected with centering means, i. E. without a force absorbing device being provided between the carrier element and the first non-electrically conductive housing part.

- the at least one contact element is designed as at least one blade contact.

- One blade contact can be provided here, or several, in particular two, three or four blade contacts can also be provided. More than four blade contacts are also possible.

- the at least one busbar is on the side facing away from the at least one contact element a second, non-electrically conductive housing part connected to the at least one busbar present, the second non-electrically conductive housing part comprising a fixing device with which the second non-electrically conductive housing part can be fastened, in particular mechanically, to the connector on the socket part, and a closure cover , wherein the closure cover is movably mounted relative to the fixing device.

- a fixing device with which the fixing device can be held stationary on the connection piece can be regarded as a holding device on the connection piece.

- the fixing device is used to lock the socket part relative to the socket part-side connector, for example a switch box.

- the closure cover Since the closure cover is movable relative to the fixing device, a tolerance movement can still be carried out through the plug connection system in spite of the fixing on the socket part.

- the closure cover can preferably be connected to the first non-electrically conductive housing part by means of clip locking so that the first and second non-electrically conductive housing parts can be firmly positioned relative to one another by locking the at least two clips, preferably four clips.

- the closure cover is resiliently mounted on the fixing device, the suspension being provided by means of at least one plastic spring element which is designed such that it enables the closure cover to move transversely to the plug-in direction.

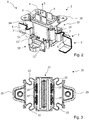

- FIG 1 shows an exemplary embodiment of a plug connection system 1.

- the plug connection system 1 comprises a plug part 2 and a socket part 3.

- the plug part 2 is in the plugging direction S in a provided, not in Figure 1 shown connector plugged. This can, for example, be the high-voltage battery for an electric vehicle.

- the plug part comprises in the embodiment according to Figure 1 four blade contacts 4, which are electrically connected to the two busbars 5 shown. In the present case, this takes place by means of four receiving sockets 8, which receive the blade contacts 4 and which connect the blade contacts 4 to the busbars 5 in an electrically conductive manner.

- the two busbars 5 are each arranged on the socket side and are arranged on opposite sides of the blade contacts 4 or the connection sockets 8. Both busbars 5 are made of laminated copper.

- the respective busbar 5 has a first, essentially non-elastic, in particular essentially not deformable in the longitudinal direction through tolerance compensation movements, section 6. This consists, for example, of compacted, laminated copper.

- the busbars 5 comprise a second, elastic section 7. This is designed as a semi-cylindrical jacket resilient in the longitudinal direction L of the busbars 5, which can also be referred to as a meander.

- the meander of the two busbars 5 are arranged on the socket side on different sides.

- the longitudinal directions L of the two busbars 5 form an angle of approximately 180 degrees.

- the longitudinal directions L of the two busbars can, however, also assume other angles to one another, for example a right angle, 90 degrees.

- the plug part 2 comprises according to Figure 1 a centering device 10 which serves to align the plug part 2 with the socket part 3.

- the centering device 10 comprises a first non-electrically conductive housing part 11 which is made of plastic.

- the first non-electrically conductive housing part 11 encloses an interior space I and is open in the plug-in direction S and in the opposite direction to the plug-in direction S.

- the first non-electrically conductive housing part 11 is plugged onto the busbars 5 by means of plug-in slots 11 ′ and thereby locked relative to the busbars 5. If necessary, this can be fixed to the busbar 5 with additional fastening means.

- a force absorbing device 14 is arranged in the plugging direction on the first non-electrically conductive housing part 11. This is designed as an attachment, the first part of which protrudes beyond the first non-electrically conductive housing part 11 in the plug-in direction and the second part of which projects into the interior space I of the first non-electrically conductive housing part 11.

- the force absorbing device 14 is designed as a resilient plastic attachment which can absorb forces in and against the insertion direction S.

- the second part of the force absorbing device 14 protruding into the interior I of the first non-electrically conductive housing part 11 is designed in such a way that it interacts positively with the delimitation of the first non-electrically conductive housing part 11 and is automatically centered by this and thus the entire force absorbing device 14 is automatically centered.

- the force absorbing device 14 each has four recesses 15, which are adapted to the cross section of the blade contacts 4 transversely to the plug-in direction S and are only slightly larger than the dimensions of the respective blade contacts 4.

- the edges of the recesses 14 are not designed to be electrically conductive. This enables additional guidance or stabilization of the blade contacts 4 in the transverse direction.

- a carrier element 16 rests on the force absorbing device 14 in the insertion direction S.

- the carrier element 16 is preferably designed as a metal frame which is in contact with the force absorbing device only in the edge region of the force absorbing device 14.

- the carrier element 16 has two openings through which a centering pin 17 can be guided.

- the carrier element 16 has means, for example in the form of screwing tabs 16 ', by means of which the carrier element 16 can be fastened to the connector area on the connector part side.

- the carrier element 16 is screwed to a battery by means of the screwing straps 16 ', so that the carrier element 16 is firmly connected to the battery and no relative movement is possible between the carrier element 16 and the battery.

- the carrier element 16 is connected to the force absorbing device 14 and the first non-electrically conductive housing part 11 by means of the two centering bolts 17.

- the centering bolts 17 are inserted counter to the plug-in direction S through the openings of the carrier element 16, optionally through corresponding openings in the force absorbing device, into the centering bushings 18 encompassed by the first non-electrically conductive housing part 11 and locked there.

- the locking of the centering bolt 17 in the centering bushing 18 takes place, for example, by means of locking washers 18 ', for example Starlock locking washers.

- the required components of the first non-electrically conductive housing 11, the centering bolts 17, the centering bushes 18, the locking washers 18 'and the openings in the carrier element 16 for passing the centering bolts 17 through form the centering means 13.

- the first non-electrically conductive housing 11 also has corresponding clip locking parts 11 ′′, with which a second non-electrically conductive housing part 19 can be locked to the first non-electrically conductive housing by interacting with the counterparts on the side of the second housing part non-electrically conductive housing part 19 is shown in Figure 3 explained in more detail.

- Figure 2 shows the connector system 1 from Figure 1 in the assembled state.

- the remarks on Figure 1 apply accordingly to Figure 2 .

- the reference characters from Figure 1 apply accordingly to Figure 2 , as far as the reference numbers from Figure 1 in Figure 2 are included.

- FIG 3 shows a plan view of the second non-electrically conductive housing part 19 of Figures 1 and 2 .

- This is preferably made of plastic.

- the second non-electrically conductive housing part 19 further comprises a fixing device 20. This is used to fix the second non-electrically conductive housing part 19 in the area of the connector on the socket part. For example, this is screwed in the area of a switch box so that the fixing device 20 is fixed relative to the connector on the socket part.

- the second non-electrically conductive housing part 19 comprises a closure cover 21 made of non-electrically conductive material. This is attached relative to the busbars, possibly also to the busbars, but is movably supported with respect to the fixing device 20.

- the second non-electrically conductive housing part 19 has a plastic clip locking part 19 ', with which the first non-electrically conductive housing part and the second non-electrically conductive housing part 19 can be detachably connected to one another by means of a clip locking mechanism.

- the movably mounted closure cover is thereby coupled to the centering device 10.

- a plurality of spring elements 22 are provided for the movable mounting of the closure cover 21 relative to the fixing device 20. These are S-shaped and can also be viewed as meanders. These are designed as plastic spring elements.

- the closure cover 21 is preferably mounted with four plastic spring elements which are fastened in the corner area of the square base of the closure cover 21 and on the other hand are mounted on the fixing device 20. Thus, the closure cover 21 is movably supported in the transverse direction to the plug-in direction and is firmly connected to the first non-electrically conductive housing part by means of clip locking.

- FIG. 4 shows a further embodiment of an alternative plug connection system 1 in an exploded view.

- the plug connection system 1 comprises a plug part 2 and a socket part 3.

- the plug part 2 comprises a contact element 4, which has a contact pin 41 and a current guide 42 that is movably arranged on the contact pin 41 and, in particular, rotatable about an axis of symmetry of the contact pin 41.

- the current guide 42 is used for the electrical connection of the contact element 4 to a connector, not shown, on the connector part side.

- the insertion direction S is defined by the longitudinal extent or the axis of symmetry of the contact pin 41.

- a busbar 5 is arranged on the socket part side.

- the busbar 5 is laminated and has a first, essentially non-elastic section 6 in the longitudinal direction L or the current-carrying direction, and an elastic section 7 in the longitudinal direction L or the current-carrying direction.

- the latter is designed as a meander that has a semi-cylindrical shell shape.

- the busbar 5 further comprises a receiving socket 8, which is designed as a semicircular socket receiving.

- a receiving socket 8 which is designed as a semicircular socket receiving.

- the contact pin 41 for example made of stainless steel, makes contact with the busbar 5.

- a first non-electrically conductive housing part 11 is plugged into this receiving socket 8.

- This is designed as a plastic hollow jacket, for example in the shape of a cylinder jacket, and is locked on the busbar 5. In this protrudes into the receiving socket 8 in the form of the semicircular socket receiving the socket part.

- the contact pin 41 protrudes into the plastic hollow jacket.

- a centering device 10 comprising a plastic funnel 13 * is arranged on the plug part side.

- This plastic funnel 13 * is designed in the shape of a truncated cone and guides and centers the contact pin 41 in its position relative to the first non-electrically conductive housing part 11.

- the centering device 10 comprises a compensating element 9 in the form of a spring steel sheet counterpart, which is located in the interior of the first non-electrically conductive housing part 11 , is arranged opposite to the receiving socket 8. Reliable positioning of the contact pin 41 in the receiving socket 8 is thus achieved.

- the pretensioning force of the compensating element 9 must preferably be overcome.

- this spring steel sheet counterpart also compensates for manufacturing and assembly tolerances and, on the other hand, ensures that the contact pin 41 and the receptacle socket 8 designed as a semicircular socket receptacle are pressed onto one another in a stable position with a constant force. This ensures a consistently good electrical connection.

- the plastic funnel 13 * and the busbar 5 are designed in such a way that a wobble radius of the contact pin 41 of approximately 5 mm around an initial state is achieved.

- the plug connection system 1 is closed with the second, non-electrically conductive housing part 19.

- the second non-electrically conductive housing 19 is attached to the busbar 5 or to the first non-electrically conductive housing part 11. This is formed in one piece in this embodiment.

- Figure 5 shows the connector system 1 from Figure 4 in the assembled state.

- the remarks on Figure 4 apply accordingly to Figure 5 .

- the reference characters from Figure 4 apply accordingly to Figure 5 , as far as the reference numbers from Figure 4 in Figure 5 are included.

- FIG. 6 shows an exploded view of a further possible embodiment of a plug connection system 1.

- This also comprises a plug part 2 and a socket part 3.

- the plug part 2 comprises a contact element 4 which is designed as a blade contact.

- a busbar 5 is arranged on the socket part side.

- the busbar 5 is laminated and has a first, essentially non-elastic section 6 in the longitudinal direction L or the current-carrying direction, and an elastic section 7 in the longitudinal direction L or the current-carrying direction. This is designed as a meander that has a semi-cylindrical shell shape.

- the length of the busbar 5 is variable in the longitudinal direction and can thus compensate for relative movements transversely to the blade contact 4. This also applies accordingly to all other exemplary embodiments.

- the busbar 5 further comprises a receiving socket 8 for receiving the blade contact for the purpose of establishing an electrical connection between the busbar 5 and the blade contact.

- the receiving socket 8 comprises a contact plate which is electrically conductively connected to the busbar.

- the receiving socket 8 comprises the non-electrically conductive housing part 11, which delimits the receiving socket 8 from the outside.

- a compensating element 9 is arranged that cooperates with the first non-electrically conductive housing part 11 in such a way that the blade contact is permanently pressed onto the contact plate and a corresponding electrical contact is made.

- the compensation element 9 is designed as a spring steel sheet counterpart.

- the non-electrically conductive housing part 11 is designed as a plastic bushing which has a recess through which the blade contact can be introduced into the interior of the plastic bushing. This is plugged onto the busbar 5 with at least one locking slot. Furthermore, a non-electrically conductive collecting funnel 13 *, in particular a plastic collecting funnel, is also provided here, which acts as a centering device 10 for the blade contact.

- this is designed in the shape of a truncated pyramid, so that the knife contact is guided through the plastic funnel when it is inserted into the plastic socket and then centered in this contact position becomes.

- the opening of the catch funnel 13 * on the socket part side is thus based on the dimensions of the knife contact to be received, so that only the desired play between knife contact and catch funnel 13 * is present in the inserted state.

- the connector system 1 On the socket part side, the connector system 1 is turned off Figure 6 closed by means of the first non-electrically conductive housing 11, namely in such a way that the busbar 5 is essentially also surrounded by the first non-electrically conductive housing part 11 on the side which faces away from the plug part 2.

- FIG. 11 shows a three-dimensional view of the plug connection system 1 from FIG Figure 6 in the assembled state, but with a separate blade contact.

- the remarks on Figure 6 apply accordingly to Figure 7 .

- the reference characters from Figure 6 apply accordingly to Figure 7 , as far as the reference numbers from Figure 6 in Figure 7 are included.

Landscapes

- Connector Housings Or Holding Contact Members (AREA)

- Details Of Connecting Devices For Male And Female Coupling (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft ein Steckverbindungssystem.

- Die vorliegende Erfindung betrifft ein Steckverbindungssystem, welches typischerweise bei einer elektrischen Spannung von 60 Volt oder mehr zum Einsatz kommen, insbesondere im Zusammenhang mit Batterien für Fahrzeuge mit Elektroantrieb mit einer elektrischen Leistung des Antriebsstrangs von wenigstens 12 kW. Batterien, welche dem Elektroantrieb von Fahrzeugen dienen, sind sogenannte Hochvolt-Batterien, welche typischerweise eine Ausgangsgleichspannung von 60 V und höher aufweisen, insbesondere bis 2 kV, abhängig vom gewählten Antriebskonzept und den dabei auftretenden minimalen motorischen und den maximalen generatorischen Spannungen.

- Eine Hochvoltbatterie benötigt zum An- und Abschalten des Energieflusses eine Schaltvorrichtung, im allgemeinen Schaltbox oder S-Box genannt. Diese kann sich als integrierte Schaltbox innerhalb des Batteriegehäuses befinden oder auch als außerhalb der Batterie, separat angeordnete Schaltbox ausgeführt sein. Wird eine separate Schaltbox verwendet, müssen die Eingänge der Schaltbox elektromechanisch derart mit den Ausgängen der Batterie verbunden werden, dass kein stromführendes Teil offenliegend ist. Bei separaten Schaltboxen muss ferner die Verbindung zur Batterie unmittelbar, also ohne zwischenliegendem Kabelsatz erfolgen. Damit scheiden alle Kabelsatz-Steckverbindungen zur Lösung aus.

- Nach dem Stand der Technik wird diese Verbindung mittels RADSOK®-Steckverbindern durchgeführt, beispielsweise dem RADSOK® D14. Diese Steckverbinder sind preisintensiv und ermöglichen lediglich einen Toleranzausgleich im Bereich von wenigen zehntel Millimetern sowohl hinsichtlich der beiden Kontakte des RADSOK®-Steckverbinders als auch hinsichtlich des Kontakts der Anschlussstücke, z.B. der batterieseitigen und schaltboxseitigen Anschlusstücke. Dies hat den Nachteil, dass die Stift- und Buchsenposition der Kontakte der Buchsenteil-seitigen Anschlussstücke als auch der Steckerteil-seitigen Anschlussstücke sehr eng und damit kostenintensiv toleriert werden müssen. Darüber hinaus lassen diese Steckverbinder auch im gesteckten Zustand eine Relativbewegungen zwischen Stift und Buchse in Steckrichtung zu, was zu einem erhöhten Verschleiß und verfrühten Ausfall des Steckverbinders führen kann.

- Aufgabe der Erfindung ist es daher, unter Einsatz konstruktiv möglichst einfacher Mittel, ein Steckverbindungssystem bereitzustellen, welches eine höhere Fertigungstoleranz hinsichtlich der Anschlussstücke ermöglicht und verschleißarm ausgestaltet ist.

- Die Aufgabe wird durch den Gegenstand des unabhängigen Anspruchs gelöst. Vorteilhafte Weiterbildungen der Erfindung sind in den abhängigen Ansprüchen, der Beschreibung und den begleitenden Figuren angegeben.

- Ein erfindungsgemäßes Steckverbindungssystem umfasst ein Steckerteil und ein elektrisch mit dem Steckerteil verbundenes Buchsenteil, wobei das Steckerteil wenigstens ein Kontaktelement mit einem dem Buchsenteil abgewandten Ende und einem dem Buchsenteil zugewandten Ende umfasst, wobei das abgewandte Ende dazu ausgebildet ist, eine elektrische Verbindung mit einem nicht vom Steckverbindungssystem umfassten Steckerteil-seitigem Anschlussstück in eine Steckrichtung herzustellen, wobei das Buchsenteil wenigstens eine Stromschiene aufweist, wobei die wenigstens eine Stromschiene einen ersten im Wesentlichen nicht elastischen Abschnitt und einen zweiten, elastischen Abschnitt aufweist, wobei der zweite elastische Abschnitt derart ausgebildet ist, dass mit diesem eine Querkraft quer zur Steckrichtung, insbesondere in Längsrichtung der wenigstens einen Stromschiene, durch elastische Verformung aufnehmbar ist, und die wenigstens eine Stromschiene mit einem nicht vom Steckverbindungssystem umfassten Buchsenteil-seitigem Anschlussstück verbindbar ist.

- Ein derartiges Steckverbindungssystem ist vorteilhaft als Steckverbinder zwischen einer Hochvoltbatterie und einer der Hochvoltbatterie zugeordneten Schaltbox zur Steuerung des Energieflusses einsetzbar. Insbesondere umfasst das Steckverbindungssystem keinen Kabelsatz, d.h. ist frei von einem zwischen Steckerteil und Buchsenteil angeordneten Kabelsatz, und ist insbesondere für den Einsatz für Elektroantriebe von Fahrzeugen jeglicher Art geeignet.

- Als elastische Verformung wird eine Verformung angesehen, welche nicht plastisch ist, d.h. eine reversible Energieaufnahme und -abgabe durch mechanische Verformung ermöglicht. Die Stromschiene hat in einem eingebauten Zustand des Steckverbindungssystems einen Anfangszustand, der bei Krafteinwirkung abhängig von der Richtung der Kraft verlassen wird, aber nach Einwirkung der Kraft wieder eingenommen wird beziehungsweise es treten in einem vom Anfangszustand ausgelenkten Zustand Rückstellkräfte auf, welche den Zustand der Stromschiene wieder dem Anfangszustand annähern.

- Wenigstens eine Stromschiene erfasst begrifflich eine, zwei, drei oder vier Stromschienen. Jede Stromschiene selbst kann aus einer Mehrzahl miteinander verbundener elektrisch leitender Elemente gebildet werden kann, wie etwa eine lamellierte Stromschiene.

- Durch ein derartiges Steckverbindungssystem können deutlich größere Ausgleichsmöglichkeiten bei Relativbewegungen der Anschlussstücke und des Steckverbindungssystems bereitgestellt werden. Hierdurch können die Toleranzen der Anschlussstücke mit geringerer Genauigkeit gefertigt werden, wodurch deren Herstellung deutlich kostenmäßig vergünstigt wird. Ferner wird die Relativbewegung der Kontakte zwischen Buchsenteil und Steckerteil deutlich verringert beziehungsweise minimiert.

- Weitere Ausführungsformen und Weiterbildungen ergeben sich aus den Unteransprüchen sowie aus der Beschreibung unter Bezugnahme auf die Figuren.

- In einer Ausführungsform des Steckverbindungssystems weist das Buchsenteil wenigstens eine Aufnahmebuchse zur Aufnahme und elektrischen Kontaktierung des wenigstens einen Kontaktelements auf, wobei die wenigstens eine Aufnahmebuchse elektrisch leitend mit der wenigstens einen Stromschiene verbunden ist und wobei der elastische Abschnitt der wenigstens einen Stromschiene derart ausgebildet ist, dass die Aufnahme von Kräften derart erfolgt, dass bei Einwirkung der Querkraft, d.h. einer Kraft mit Queranteilen zur Steckrichtung, auf die wenigstens eine Stromschiene die wenigstens eine Aufnahmebuchse und das wenigstens eine Kontaktelement zueinander ortsfest und/oder lagefest sind. Dadurch wird eine Relativbewegung von Aufnahmebuchse und Kontaktelement zueinander vermieden, wodurch kein Verschleiß dieser Komponenten durch Relativbewegung entsteht. Ortsfest bedeutet in diesem Zusammenhang fest in der Position, während lagefest aussagen soll, dass die Ausrichtung der jeweiligen Komponenten relativ zueinander unverändert sein soll. Als Querkraft wird eine Kraft angesehen, welche eine Wirkkomponente in einer senkrechten Ebene zur Steckrichtung aufweist.

- In einer weiteren Ausführungsform des Steckverbindungssystems ist der zweite, elastische Abschnitt der wenigstens einen Stromschiene als Mäander ausgebildet. In dieser Ausführung bildet der Mäander durch seine Bauform und seine Eigenschaften einen elastischen Abschnitt der wenigstens einen Stromschiene. Unter Mäander ist eine schlingenartige, konvexe oder konkave Form der Stromschiene zu verstehen. Insbesondere kann dies beispielsweise durch eine im Wesentlichen halbzylindrische Mantelfläche realisiert werden, welche den ersten elastischen Abschnitt der Stromschiene bildet. Es kann ein einzelner Mäander vorgesehen werden; es können jedoch auch längs der Stromschiene mehrere Mäander vorgesehen werden, welche beispielsweise in Längsrichtung der Stromschiene abwechselnd konkav und konvex ausgebildet sind. Die konvexe und/oder konkave Ausbildung erlaubt der Stromschiene die Ausbildung eines elastischen Verhaltens, abhängig von der Ausgestaltung des Mäanders oder der Mäander, beispielsweise dessen Radius, Steifigkeit, etc..

- In einer Fortbildung des Steckverbindungssystems ist die wenigstens eine Stromschiene eine lamellierte Kupferstromschiene, welche außerhalb des elastischen Abschnitts kompaktiert ist. In diesem Fall bildet der kompaktierte Bereich den ersten, nicht elastischen Abschnitt der Stromschiene. Dieser kompaktierte Bereich zeigt im Wesentlichen keine elastischen Eigenschaften mehr in Längsrichtung der Stromschiene beziehungsweise in Stromführungsrichtung, und beeinflusst insoweit die Toleranzgrenzen des Steckverbindungssystems nicht wesentlich. Der erste elastische Abschnitt, welcher nicht kompaktiert ist, kann bei dieser Ausführungsform durch einen entsprechend, geeigneten Mäander gebildet werden.

- In einer weiteren Ausführungsform des Steckverbindungssystems ist der elastische Abschnitt der wenigstens einen Stromschiene derart ausgebildet, dass eine elastische Stauchung oder Dehnung der wenigstens einen Stromschiene von wenigstens 1 Millimeter bis 5 Millimeter relativ zu der wenigstens einen Anschlussbuchse durchführbar beziehungsweise realisierbar ist. Als Referenz für die Bestimmung der Stauchung oder Dehnung wird hier beispielsweise ein Referenzpunkt herangezogen, der auf der Stromschiene, in Längsrichtung auf derjenigen Seite des elastischen Abschnitts angeordnet ist, welcher der Anschlussbuchse abgewandt ist. Durch die Dimensionierung und Ausgestaltung des elastischen Abschnitts derart, dass dieser einen Toleranzbereich von 1 bis 5 mm aufweist, können einerseits ein kostengünstiges Steckverbindungssystem bereitgestellt werden und andererseits die Kosten, welche mit den Toleranzbedingungen des Restsystems verbunden sind, gering gehalten werden.

- In einer weiteren Ausführungsform des Steckverbindungssystems umfasst das Buchsenteil eine erste Stromschiene und eine zweite Stromschiene, wobei die erste und die zweite Stromschiene jeweils einen ersten, im Wesentlichen nicht elastischen Abschnitt und einen zweiten, elastischen Abschnitt aufweisen, wobei die beiden Stromschienen derart angeordnet sind, dass die jeweiligen elastischen Abschnitte jeweils Buchsenteil-seitig, auf verschiedenen Seiten des Buchsenteils, insbesondere gegenüberliegenden Seiten des Buchsenteils, angeordnet sind. Hierdurch wird ein elastisches Verhalten der Stromschiene und damit ein Toleranzausgleich quer zur Steckrichtung bereitgestellt, unabhängig davon aus welcher Querrichtung die Kraft einwirkt. In einer weiteren beispielhaften Konkretisierung sind die elastischen Abschnitte der ersten und zweiten Stromschiene derart auf gegenüberliegenden Seiten des Buchsenteils angeordnet und ausgerichtet, dass deren Längsachsen beziehungsweise Stromführungsrichtungen einen Winkel von ca. 180° aufweisen beziehungsweise antiparallel ausgerichtet sind.

- In einer weiteren Ausführungsform des Steckverbindungssystems ist das Steckerteil mit einer zusätzlichen Zentriervorrichtung relativ zum Buchsenteil positionierbar, sodass der Buchsenteil relativ zum Steckerteil in Steckrichtung und/oder quer zur Steckrichtung ortsfest ist. Mittels der Zentriervorrichtung kann das Buchsenteil und das Steckerteil, sowie gegebenenfalls weitere Komponenten des Steckverbindungssystems in gewünschter Weise zueinander ausgerichtet werden. Es ist möglich, dass die Zentriervorrichtung als separates Teil, beispielsweise Gehäuseteil ausgestaltet ist, welches die Lage und/oder Ausrichtung des Buchsenteils zum Steckerteil, insbesondere des wenigstens einen Kontaktelements zur wenigstens einen Anschlussbuchse, festlegt. So wird eine Fehlstellung von Buchsenteil zu Steckerteil beziehungsweise deren Komponenten, vermieden, was den Verschleiß der Komponenten des Stecksystems und der elektrischen Anschlussstücke weiter verringert.

- In einer weiteren Ausführungsform des Steckverbindungssystems weist die Zentriervorrichtung ein erstes nicht elektrisch leitendes Gehäuseteil auf, welches an der wenigstens einen Stromschiene befestigt ist, wobei das erste nicht elektrisch leitende Gehäuseteil eine Aussparung aufweist, in welche die Aufnahmebuchse hineinragt und das wenigstens eine in der Aufnahmebuchse fixierte Kontaktelement in Steckrichtung herausragt, wobei das erste nicht elektrisch leitende Gehäuseteil wenigstens ein Zentrierungsmittel aufweist, mit welchem das wenigstens eine Kontaktelement relativ zum ersten nicht elektrisch leitenden Gehäuseteil positionierbar beziehungsweise zentrierbar ist. Durch die Zentrierungsmittel erfolgt eine relative Fixierung der gewünschten Anordnung und Ausrichtung von Stromschiene, Aufnahmebuchse und Kontaktelementen relativ zueinander. Das erste nicht elektrisch leitende Gehäuse kann vorteilhafterweise auf die Stromschiene aufgesteckt sein, wobei der Aufsatz vorzugsweise Arretierungsmittel aufweist, sodass das Gehäuse nicht längs der Stromschiene verschiebbar ist. Ferner kann das erste nicht elektrisch leitende Gehäuse aus Kunststoff ausgebildet sein.

- In einer weiteren Ausführungsform des Steckverbindungssystems weist der Steckerteil eine Kraftaufnahmevorrichtung zur Aufnahme von Kräften in Steckrichtung auf. Vorzugsweise weist auch die Kraftaufnahmevorrichtung elastische Eigenschaften auf, sodass die Kräfte in Steckrichtung derart aufgenommen werden können. Durch diese Reversibilität ist die Kraftaufnahmevorrichtung mehrfach beziehungsweise dauerhaft verwendbar, um Kräfte in Steckrichtung aufzunehmen beziehungsweise zu kompensieren. Diese ist vorzugsweise aus einem nicht elektrisch leitenden Material gebildet, um eine ungewollte Kontaktierung des wenigstens einen Kontaktelements zu vermeiden, beispielsweise Kunststoff. Die Kraftaufnahmevorrichtung kann als separates Teil oder als Teil des ersten nicht elektrisch leitenden Gehäuseteils ausgestaltet sein und hat die zumindest eine Funktion darin, Kräfte in Steckrichtung aufzunehmen und diese gegebenenfalls durch elastische Verformung zu kompensieren. Die Kraftaufnahmevorrichtung kann Teil der Zentriervorrichtung sein beziehungsweise von dieser umfasst sein.

- In einer weitere Ausführungsform ist die Kraftaufnahmevorrichtung als Kunststoffaufsatz mit Federfunktion in Steckrichtung ausgebildet. Hierdurch wird eine Kraft in Steckrichtung abgedämpft. Die mechanische Belastung in Steckrichtung auf das Kontaktelement und die Aufnahmebuchse wird durch die Federung verringert. Hierdurch wird der Verschleiß des Steckverbindungssystems weiter reduziert. Es wird somit eine kostengünstige, nicht elektrisch leitende Kraftaufnahmevorrichtung bereitgestellt.

- In einer weiteren Ausführungsform des Steckverbindungssystems weist die Kraftaufnahmevorrichtung wenigstens eine Aussparung auf, durch welche das wenigstens eine Kontaktelement hindurchragt. Die Kraftaufnahmevorrichtung kann derart ausgestaltet sein, dass die wenigstens eine Aussparung die Zentrierung des Steckerteils und des Buchsenteils zueinander unterstützt. Insbesondere kann diese als Führung für das wenigstens eine Kontaktelement ausgestaltet sein beziehungsweise eine Positionshaltefunktion für das wenigstens eine Kontaktelement aufweisen. Die Aussparung weist vorteilhaft somit nicht elektrisch leitende, dem wenigstens einen Kontaktelement zugewandte Ränder auf. Der Abstand zwischen den Rändern und dem Kontaktelement kann vorteilhaft derart bemessen sein, dass das wenigstens eine Kontaktelement mit geringem Spiel, beispielsweise weniger als +/- 0,2 mm in Querrichtung vorzugsweise weniger als +/- 0,1 mm, durch die Ränder führbar ist. Vorzugsweise ragt jedes der vorhandenen Kontaktelemente durch eine eigene Aussparung der Kraftaufnahmevorrichtung. Die Anzahl der Aussparungen stimmt in einer solchen Ausführungsform mit der Anzahl der Kontaktelemente überein. Hierdurch lässt sich eine weitere Querstabilisierung der jeweiligen Kontaktelemente erreichen.

- In einer weiteren Ausführungsform ist die Kraftaufnahmevorrichtung als Aufsatz für das erste nicht elektrisch leitende Gehäuseteil ausgestaltet, und in Steckrichtung auf das erste nicht elektrisch leitende Gehäuseteil aufgesetzt, wobei der Aufsatz teilweise, Buchsenteil-seitig in den vom ersten nicht elektrisch leitenden Gehäuseteil umschlossenen Innenraum hineinragt. Vorzugsweise ragt der Aufsatz derart in den Innenraum, dass dieser an der Begrenzungsfläche des ersten Gehäuseteils, welche den Innenraum umschließt, geführt ist und damit relativ zum ersten nicht elektrisch leitenden Gehäuseteil fixiert ist. Hierdurch kann eine zusätzliche Zentrierung des wenigstens einen Kontaktelements erreicht werden. Ferner kann durch den von der Kraftaufnahmevorrichtung überstehenden Teil in Steckrichtung eine Kraft in Steckrichtung effektiv aufgenommen werden.

- In einer weiteren Ausführungsform des Steckverbindungssystem ist ein Trägerelement vorhanden, wobei die Kraftaufnahmeeinrichtung in Steckrichtung zwischen dem Trägerelement und dem ersten nicht elektrisch leitenden Gehäuseteil angeordnet ist, wobei die Zentriermittel wenigstens einen Zentrierbolzen und wenigstens eine am ersten nicht leitenden Gehäuseteil angeordnete Zentrierbuchse umfassen, und wobei das Trägerelement, die Kraftaufnahmevorrichtung und das erste nicht elektrisch leitende Gehäuseteil durch Eingreifen des wenigstens einen Zentrierbolzens in die wenigstens eine Zentrierbuchse zueinander in Querrichtung und/oder Steckrichtung fixiert sind. Insbesondere kann der wenigstens eine Zentrierbolzen in der wenigstens einen Zentrierbuchse befestigt sein, sodass auch eine Arretierung in Steckrichtung gegeben ist, beispielsweise mittels einer Sicherungsscheibe, insbesondere einer Starlock-Sicherungsscheibe. Das Trägerelement kann zudem dazu ausgestaltet sein, im Bereich des Steckerteil-seitigen Anschlussstücks montiert zu werden, sodass das Steckverbindungssystem beispielsweise an einer Batterie lösbar befestigbar ist. Dadurch wird vermieden, dass auf das wenigstens eine Kontaktelement im angeschlossenen Zustand Querkräfte einwirken. Da das wenigstens eine Kontaktelement im angeschlossenen Zustand relativ zum Steckerteil-seitigen Anschlussstück über das Trägerelement fixiert ist, werden die Kräfte vom Trägerelement aufgenommen. Vorzugsweise sind das Trägerelement, die Kraftaufnahmevorrichtung das erste nicht elektrisch leitende Gehäuseteil Teil der Zentriervorrichtung beziehungsweise von dieser umfasst.

- Alternativ kann das Trägerelement unmittelbar mit dem ersten elektrisch leitenden Gehäuse zusammenwirken und mit Zentriermitteln verbunden werden, d.h. ohne dass eine Kraftaufnahmevorrichtung zwischen Trägerelement und erstem nicht elektrisch leitenden Gehäuseteil vorgesehen ist.

- In einer weiteren Ausführungsform ist das wenigstens eine Kontaktelement als wenigstens ein Messerkontakt ausgebildet. Es kann hier ein Messerkontakt vorgesehen sein, oder es können auch mehrere, insbesondere zwei, drei oder vier Messerkontakte vorgesehen sein. Es sind auch mehr als vier Messerkontakte möglich.

- In einer weiteren Ausführungsform des Steckverbindungssystems ist auf der dem wenigstens einen Kontaktelement abgewandten Seite der wenigstens einen Stromschiene ein zweites, nicht elektrisch leitendes, mit der wenigstens einen Stromschiene verbundenes Gehäuseteil vorhanden, wobei das zweite nicht elektrisch leitende Gehäuseteil eine Fixiervorrichtung umfasst, mit welcher das zweite nicht elektrisch leitende Gehäuseteil an dem Buchsenteil-seitigen Anschlussstück, insbesondere mechanisch, befestigbar ist und ein Verschlussdeckel, wobei der Verschlussdeckel relativ zur Fixiervorrichtung beweglich gelagert ist. Als eine Halteeinrichtung am Anschlussstück kann jede Einrichtung angesehen werden, mit welcher die Fixiervorrichtung ortsfest am Anschlussstück gehalten werden kann. Die Fixiervorrichtung dient der Arretierung des Buchsenteils relativ zum Buchsenteil-seitigen Anschlussstück, beispielsweise einer Schaltbox. Indem der Verschlussdeckel relativ zur Fixiervorrichtung beweglich ist, kann weiterhin eine Toleranzbewegung durch das Steckverbindungssystem trotz Buchsenteil-seitiger Fixierung ausgeführt werden. Vorzugsweise ist der Verschlussdeckel mit dem ersten nicht elektrisch leitenden Gehäuseteil mittels Clipverrastung einrastbar verbindbar, sodass das erste und das zweite nicht elektrisch leitende Gehäuseteil relativ zueinander durch Verrastung der wenigstens zwei Clips, vorzugsweise vier Clips, fest positionierbar sind.

- In einer weiteren Ausführungsform ist der Verschlussdeckel federnd an der Fixiervorrichtung gelagert, wobei die Federung mittels wenigstens einem Kunststoff-Federelement bereitgestellt ist, welches derart ausgestaltet ist, dass es eine Bewegung des Verschlussdeckels quer zur Steckrichtung ermöglicht. Hierdurch wird eine einfache Möglichkeit bereitgestellt, den Verschlussdeckel relativ zur Fixiervorrichtung beweglich zu lagern, insbesondere in einer Weise, wie er für einen Toleranzausgleich senkrecht zur Steckrichtung vorteilhaft ist.

- Nachfolgend werden vorteilhafte Ausführungsbeispiele der Erfindung unter Bezugnahme auf die begleitenden Figuren erläutert. Es zeigen:

- Figur 1

- eine Explosionsdarstellung einer ersten Ausführungsform eines erfindungsgemäßen Steckverbindungssystems,

- Figur 2

- eine räumliche Darstellung der Ausführungsform aus

Figur 1 in zusammengesetztem Zustand, - Figur 3

- eine Draufsicht auf das zweite nicht elektrisch leitende Gehäuseteil des Steckverbindungssystems gemäß der

Figuren 1 und2 - Figur 4

- eine Explosionsdarstellung einer zweiten Ausführungsform eines erfindungsgemäßen Steckverbindungssystems,

- Figur 5

- eine räumliche Darstellung der alternativen Ausführungsform gemäß

Figur 4 in assembliertem Zustand, - Figur 6

- eine Explosionsdarstellung einer weiteren Ausführungsform eines Steckverbindungssystems, sowie

- Figur 7

- eine räumliche Darstellung der weiteren Ausführungsform des Steckverbindungssystems gemäß

Figur 6 mit separat dargestelltem Messerkontakt. - Die Figuren sind lediglich schematische Darstellungen und dienen nur der Erläuterung der Erfindung. Gleiche oder gleichwirkende Elemente sind durchgängig mit den gleichen Bezugszeichen versehen.

-

Figur 1 zeigt eine beispielhafte Ausführungsform eines Steckverbindungssystems 1. Das Steckverbindungssystem 1 umfasst einen Steckerteil 2 und einen Buchsenteil 3. Der Steckerteil 2 wird in Steckrichtung S in ein dafür vorgesehenes, nicht inFigur 1 dargestelltes Anschlussstück gesteckt. Dies kann beispielsweise die Hochvoltbatterie für ein Elektrofahrzeug sein. Das Steckerteil umfasst in der Ausführungsform gemäßFigur 1 vier Messerkontakte 4, welche elektrisch mit den zwei dargestellten Stromschienen 5 verbunden sind. Dies erfolgt vorliegend mittels vier Aufnahmebuchsen 8, welche die Messerkontakte 4 aufnehmen und welche die Messerkontakte 4 elektrisch leitend mit den Stromschienen 5 verbinden. - Die beiden Stromschienen 5 sind jeweils buchenseitig angeordnet und auf gegenüberliegenden Seiten der Messerkontakte 4 beziehungsweise der Anschlussbuchsen 8 angeordnet. Beide Stromschienen 5 sind aus lamelliertem Kupfer gebildet. Die jeweilige Stromschiene 5 weist einen ersten, im Wesentlichen nicht elastischen, insbesondere im Wesentlich nicht durch Toleranzausgleichbewegungen in Längsrichtung verformbaren, Abschnitt 6 auf. Dieser besteht beispielsweise aus kompaktiertem, lamelliertem Kupfer. Ferner umfassen die Stromschienen 5 einen zweiten, elastischen Abschnitt 7 auf. Dieser ist als in Längsrichtung L der Stromschienen 5 federnder Halbzylindermantel ausgebildet, welcher auch als Mäander bezeichnet werden kann. Die Mäander der beiden Stromschienen 5 sind buchsenseitig auf verschiedenen Seiten angeordnet. Die Längsrichtungen L der beiden Stromschienen 5 bilden einen Winkel von ca. 180 Grad. Die Längsrichtungen L der beiden Stromschienen können jedoch auch andere Winkel zueinander einnehmen, beispielsweise einen rechten Winkel, 90 Grad.

- Der Steckerteil 2 umfasst gemäß

Figur 1 eine Zentriervorrichtung 10, welche der Ausrichtung des Steckerteils 2 zum Buchsenteil 3 dient. Die Zentriervorrichtung 10 umfasst ein erstes nicht elektrisch leitendes Gehäuseteil 11, welches aus Kunststoff gebildet ist. Das erste nicht elektrisch leitende Gehäuseteil 11 umschließt einen Innenraum I und ist in Steckrichtung S sowie Gegenrichtung der Steckrichtung S offen. Mittels Steckschlitzen 11' wird das erste nicht elektrisch leitende Gehäuseteil 11 auf die Stromschienen 5 aufgesteckt und dadurch relativ zu den Stromschienen 5 arretiert. Gegebenenfalls kann dieses mit zusätzlichen Befestigungsmitteln an der Stromschiene 5 fixiert werden. - In die von der Begrenzung des ersten nicht elektrisch leitenden Gehäuseteils 11 gebildete Einsparung ragen einerseits Buchsenteil-seitig die leitend mit den Stromschienen 5 verbundenen Anschlussbuchsen 8, sowie Steckerteil-seitig die vier Messerkontakte 4. Das erste nicht elektrisch leitende Gehäuseteil 11 umfasst Zentriermittel 13 in Form zweier Zentrierbuchsen 18 und zweier dazu passender Zentrierbolzen 17.

- Steckerteil-seitig ist in Steckrichtung auf des erste nicht elektrisch leitende Gehäuseteil 11 eine Kraftaufnahmevorrichtung 14 angeordnet. Diese ist als Aufsatz ausgebildet, dessen erster Teil das erste nicht elektrisch leitende Gehäuseteil 11 in Steckrichtung überragt und dessen zweiter Teil in den Innenraum I des ersten nicht elektrisch leitenden Gehäuseteils 11 ragt. Dabei ist die Kraftaufnahmevorrichtung 14 als federnder Kunststoffaufsatz ausgebildet, der Kräfte in und entgegen der Steckrichtung S aufnehmen kann. Der in den Innenraum I des ersten nicht elektrisch leitenden Gehäuseteils 11 ragende zweite Teil der Kraftaufnahmevorrichtung 14 ist derart ausgebildet, dass dieser formschlüssig mit der Begrenzung des ersten nicht elektrisch leitenden Gehäuseteils 11 zusammenwirkt und durch dieses automatisch und damit die gesamte Kraftaufnahmevorrichtung 14 automatisch zentriert ist.

- Die Kraftaufnahmevorrichtung 14 weist jeweils vier Aussparungen 15 auf, welche auf den Querschnitt der Messerkontakte 4 quer zur Steckrichtung S angepasst sind und nur unwesentlich größer sind, als die Abmessungen der jeweiligen Messerkontakte 4. Die Ränder der Aussparungen 14 sind nicht elektrisch leitend ausgestaltet. Hierdurch wird eine zusätzliche Führung beziehungsweise Stabilisierung der Messerkontakte 4 in Querrichtung ermöglicht.

- In Steckrichtung S liegt auf der Kraftaufnahmevorrichtung 14 ein Trägerelement 16 auf. Das Trägerelement 16 ist vorzugsweise als Metallrahmen ausgebildet, welcher nur im Randbereich der Kraftaufnahmevorrichtung 14 mit der Kraftaufnahmevorrichtung in Kontakt steht. Das Trägerelement 16 weist zwei Öffnungen auf, durch welche jeweils ein Zentrierbolzen 17 geführt werden kann. Ferner weist das Trägerelement 16 Mittel, beispielsweise in Form von Verschraubungslaschen 16', auf, mittels derer das Trägerelement 16 am Steckerteil-seitigen Anschlussstückbereich befestigbar ist. Beispielsweise wird das Trägerelement 16 mittels der Verschraubungslaschen 16' an einer Batterie verschraubt, sodass das Trägerelement 16 fest mit der Batterie verbunden ist und zwischen dem Trägerelement 16 und der Batterie keine Relativbewegung mehr möglich ist.

- Ferner wird das Trägerelement 16 mit der Kraftaufnahmevorrichtung 14 und dem ersten nicht elektrisch leitenden Gehäuseteil 11 mittels der zwei Zentrierbolzen 17 verbunden. Die Zentrierbolzen 17 werden entgegen der Steckrichtung S durch die Öffnungen des Trägerelements 16, gegebenenfalls durch entsprechenden Öffnungen der Kraftaufnahmeeinrichtung in die vom ersten nicht elektrisch leitenden Gehäuseteil 11 umfassten Zentrierbuchsen 18 eingeführt und dort arretiert. Die Arretierung des Zentrierbolzen 17 in der Zentrierbuchse 18 erfolgt beispielsweise mittels Sicherungsscheiben 18', beispielsweise Starlock-Sicherungsscheiben. Zusammen bilden die erforderlichen Komponenten des ersten nicht elektrisch leitenden Gehäuses 11, die Zentrierbolzen 17, die Zentrierbuchsen 18, die Sicherungsscheiben 18' und die Öffnungen im Trägerelement 16 zum Hindurchführen der Zentrierbolzen 17 die Zentriermittel 13.

- Durch die Befestigung des Trägerelements 16 an dem anzuschließenden Gerät, beispielsweise einer Hochvoltbatterie, und Fixierung des Trägerelements 16 mit der Kraftaufnahmevorrichtung 14 und mit dem ersten nicht elektrisch leitenden Gehäuseteil 11 mit den Zentriermitteln 13 sind diese quasi starr miteinander in Querrichtung und Steckrichtung S verbunden und relativ zueinander fixiert. Somit kommt es im Wesentlichen zu keinen Relativbewegung des ersten nicht elektrisch leitenden Gehäuseteils 11 relativ zu den Messerkontakten 4 und den Aufnahmebuchsen 8.

- Das erste nicht elektrisch leitende Gehäuse 11 weist ferner entsprechende Clipverrastungsteile 11" auf, mit welchen ein zweites nicht elektrisch leitendes Gehäuseteil 19 durch Zusammenwirken mit den Gegenstücken auf Seiten des zweiten Gehäuseteils mit dem ersten nicht elektrisch leitenden Gehäuse verrastbar ist. Das vom Buchsenteil 3 umfasste zweite nicht elektrisch leitende Gehäuseteil 19 wird in

Figur 3 genauer erläutert. -

Figur 2 zeigt das Steckverbindungssystem 1 ausFigur 1 im assemblierten Zustand. Die Ausführungen zuFigur 1 gelten entsprechend fürFigur 2 . Die Bezugszeichen ausFigur 1 gelten entsprechend fürFigur 2 , soweit die Bezugszeichen ausFigur 1 inFigur 2 enthalten sind. -

Figur 3 zeigte eine Draufsicht auf das zweite nicht elektrisch leitende Gehäuseteil 19 derFiguren 1 und2 . Dieses ist vorzugsweise aus Kunststoff gebildet. Das zweite nicht elektrisch leitende Gehäuseteil 19 umfasst ferner eine Fixiervorrichtung 20. Diese dient der Fixierung des zweiten nicht elektrisch leitenden Gehäuseteils 19 im Bereich des Buchsenteil-seitigen Anschlussstücks. Beispielsweise wird dies im Bereich einer Schaltbox verschraubt, sodass die Fixiervorrichtung 20 relativ zum Buchsenteil-seitigen Anschlussstück festgelegt ist. - Ferner umfasst das zweite nicht elektrisch leitende Gehäuseteil 19 einen Verschlussdeckel 21 aus nicht elektrisch leitendem Material. Dieser ist relativ zu den Stromschienen, gegebenenfalls auch an den Stromschienen, befestigt, jedoch gegenüber der Fixiervorrichtung 20 beweglich gelagert.

- Ferner weist das zweite nicht elektrisch leitende Gehäuseteil 19 eine Kunststoff-Clipverrastungsteil 19' auf, mit der das erste nicht elektrisch leitende Gehäuseteil und das zweite nicht elektrisch leitende Gehäuseteil 19 miteinander lösbar mittels einer Clipverrastung verbindbar sind. Zudem wird dadurch der beweglich gelagerte Verschlussdeckel an die Zentriervorrichtung 10 gekoppelt.

- Zur beweglichen Lagerung des Verschlussdeckels 21 relativ zur Fixiervorrichtung 20 ist eine Mehrzahl an Federelementen 22 vorgesehen. Diese sind S-förmig ausgebildet und können ebenfalls als Mäander betrachtet werden. Diese sind als Kunststoff-Federelemente ausgebildet. Vorzugsweise ist der Verschlussdeckel 21 mit vier Kunststoff-Federelementen gelagert, welche im Eckenbereich der viereckigen Grundfläche des Verschlussdeckels 21 befestigt sind, und andererseits an der Fixiervorrichtung 20 montiert sind. Somit ist der Verschlussdeckel 21 in Querrichtung zur Steckrichtung beweglich gelagert und durch Clipverrastung fest mit dem ersten nicht elektrisch leitenden Gehäuseteil verbunden.

-

Figur 4 zeigt eine weitere Ausführungsform eines alternativen Steckverbindungssystems 1 in einer Explosionsdarstellung. Das Steckverbindungssystem 1 umfasst ein Steckerteil 2 und einem Buchsenteil 3. Das Steckerteil 2 umfasst ein Kontaktelement 4, welches einen Kontaktstift 41 und einen an dem Kontaktstift 41 beweglich angeordnete, insbesondere um eine Symmetrieachse des Kontaktstifts 41 drehbare, Stromführung 42 aufweist. Die Stromführung 42 dient dem elektrischen Anschluss des Kontaktelements 4 an ein nicht gezeigtes Steckerteil-seitiges Anschlussstück. Die Steckrichtung S wird in dieser Ausführungsform durch die Längsausdehnung beziehungsweise Symmetrieachse des Kontaktstifts 41 definiert. - Auf der Buchsenteil-Seite ist eine Stromschiene 5 angeordnet. Die Stromschiene 5 ist in diesem Ausführungsbeispiel lamelliert ausgeführt und weist einen ersten im Wesentlichen, in Längsrichtung L beziehungsweise Stromführungsrichtung, nicht elastischen Abschnitt 6 auf und einen in Längsrichtung L beziehungsweise Stromführungsrichtung, elastischen Abschnitt 7 auf. Letzterer ist als Mäander ausgebildet, der eine halbzylindermantel-Form aufweist. Durch Stauchung und/oder Dehnung des elastischen Abschnitts 7 ist die Länge der Stromschiene 5 variabel und kann damit Relativbewegungen quer zum Kontaktstift 41 ausgleichen.

- Die Stromschiene 5 umfasst ferner eine Aufnahmebuchse 8, die als Halbrundbuchsenaufnahme ausgestaltet ist. Dort kontaktiert der Kontaktstift 41, beispielsweise aus Edelstahl, die Stromschiene 5. Über diese Aufnahmebuchse 8 wird ein erstes nicht elektrisch leitendes Gehäuseteil 11 gesteckt. Dieses ist als Kunststoffhohlmantel beispielsweise zylindermantelförmig, ausgebildet und auf der Stromschiene 5 arretiert. In dieses ragt die Aufnahmebuchse 8 in Form der Halbrundbuchenaufnahme Buchsenteil-seitig hinein. Steckerteil-seitig ragt der Kontaktstift 41 in den Kunststoffhohlmantel hinein.

- Ferner ist Steckerteil-seitig eine Zentriervorrichtung 10 umfassend einen Kunststofffangtrichters 13* angeordnet. Dieser Kunststofffangtrichter 13* ist kegelstumpfmantelförmig ausgebildet und führt und zentriert den Kontaktstift 41 in seiner Position relativ zum ersten nicht elektrisch leitenden Gehäuseteil 11. Ferner umfasst die Zentriervorrichtung 10 ein Ausgleichselement 9 in einer Form eines Federstahlblechgegenstücks, welches im Innenraum des ersten nicht elektrisch leitenden Gehäuseteils 11, gegenüberliegend zur Aufnahmebuchse 8 angeordnet ist. Damit wird eine sichere Positionierung des Kontaktstifts 41 in der Aufnahmebuchse 8 erreicht. Beim Einstecken des Kontaktstiftes 41 in die Aufnahmebuchse 8 muss vorzugsweise die Vorspannkraft des Ausgleichselements 9 überwunden werden. Dieses Federstahlblechgegenstück gleicht in diesem Ausführungsführungsbeispiel zusätzlich Fertigungs- und Montagetoleranzen aus und sorgt zum anderen dafür, dass der Kontaktstift 41 und die als Halbrundbuchsenaufnahme ausgestaltete Aufnahmebuchse 8 mit gleichbleibender Kraft lagestabil aufeinandergepresst werden. Dadurch ist eine gleichbleibend gute elektrische Verbindung gewährleistet. Insbesondere sind der Kunststofffangtrichter 13* und die Stromschiene 5 derart ausgebildet, dass ein Taumelradius des Kontaktstifts 41 von circa 5 mm um einen Anfangszustand erreicht wird.

- Buchsenteil-seitig wird das Steckverbindungssystem 1 mit dem zweiten nicht elektrisch leitenden Gehäuseteil 19 verschlossen. Das zweite nicht elektrisch leitende Gehäuse 19 ist an der Stromschiene 5 oder am ersten nicht elektrisch leitenden Gehäuseteil 11 befestigt. Diese ist in diesem Ausführungsbeispiel einteilig ausgebildet.

-

Figur 5 zeigt das Steckverbindungssystem 1 ausFigur 4 im assemblierten Zustand. Die Ausführungen zuFigur 4 gelten entsprechend fürFigur 5 . Die Bezugszeichen ausFigur 4 gelten entsprechend fürFigur 5 , soweit die Bezugszeichen ausFigur 4 inFigur 5 enthalten sind. -

Figur 6 zeigt eine Explosionsdarstellung einer weiteren möglichen Ausführungsform eines Steckverbindungssystems 1. Auch dieses umfasst ein Steckerteil 2 und ein Buchsenteil 3. Das Steckerteil 2 umfasst ein Kontaktelement 4, welches als Messerkontakt ausgebildet ist. - Auf der Buchsenteil-Seite ist eine Stromschiene 5 angeordnet. Die Stromschiene 5 ist in diesem Ausführungsbeispiel lamelliert ausgeführt und weist einen ersten im Wesentlichen, in Längsrichtung L beziehungsweise Stromführungsrichtung, nicht elastischen Abschnitt 6 auf und einen in Längsrichtung L beziehungsweise Stromführungsrichtung, elastischen Abschnitt 7 auf. Dieser ist als Mäander ausgebildet, der eine Halbzylindermantel-Form aufweist.

- Durch Stauchung und/oder Dehnung des elastischen Abschnitts 7 ist die Länge der Stromschiene 5 in Längsrichtung variabel und kann damit Relativbewegungen quer zum Messerkontakt 4 ausgleichen. Dies gilt entsprechend auch für alle anderen Ausführungsbeispiele.

- Die Stromschiene 5 umfasst ferner eine Aufnahmebuchse 8 zur Aufnahme des Messerkontakts zwecks Herstellung einer elektrischen Verbindung zwischen Stromschiene 5 und Messerkontakt. Die Aufnahmebuchse 8 umfasst eine Kontaktplatte, welche mit der Stromschiene elektrisch leitend verbunden ist.

- Die Aufnahmebuchse 8 umfasst in diesem Ausführungsbeispiel das nicht elektrisch leitende Gehäuseteil 11, welches die Aufnahmebuchse 8 nach außen abgrenzt. Im Innenraum des ersten nicht elektrisch leitenden Gehäuseteils 11 ist ein Ausgleichselement 9 angeordnet, dass derart mit dem ersten nicht elektrisch leitenden Gehäuseteil 11 zusammenwirkt, dass der Messerkontakt dauerhaft auf die Kontaktplatte aufgedrückt wird und ein entsprechender elektrischer Kontakt hergestellt wird. Das Ausgleichselement 9 ist als Federstahlblechgegenstück ausgebildet.

- Das nicht elektrisch leitende Gehäuseteil 11 ist als Kunststoffbuchse ausgebildet, welche eine Aussparung aufweist, durch welche der Messerkontakt in den Innenraum der Kunststoffbuchse einführbar ist. Diese ist mit wenigstens einem Arretierungsschlitz auf die Stromschiene 5 aufgesteckt. Ferner ist auch hier ein nicht elektrisch leitender Fangtrichter 13*, insbesondere Kunststofffangtrichter, vorgesehen, welcher als Zentriervorrichtung 10 für den Messerkontakt wirkt.

- Dieser ist - im Hinblick auf die Form des Messerkontakts - pyramidenmantelstumpf-förmig ausgebildet, sodass der Messerkontakt bei dessen Einführung in die Kunststoffbuchse durch den Kunststofffangtrichter geführt wird und anschließend in dieser Kontaktposition zentriert wird. Die Buchsenteil-seitige Öffnung des Fangtrichters 13* ist somit an den Abmessungen des aufzunehmenden Messerkontakts orientiert, sodass im eingesteckten Zustand nur das gewünschte Spiel zwischen Messerkontakt und Fangtrichter 13* vorhanden ist.

- Buchsenteil-seitig wird das Steckverbindungssystem 1 aus

Figur 6 mittels dem ersten nicht elektrisch leitenden Gehäuse 11 verschlossen, nämlich derart, dass die Stromschiene 5 von dem ersten nicht elektrisch leitenden Gehäuseteil 11 im Wesentlichen auch auf der Seite umgeben ist, welche dem Steckerteil 2 abgewandt ist. -

Figur 7 zeigt eine räumliche Ansicht des Steckverbindungssystems 1 ausFigur 6 im assemblierten Zustand, jedoch mit separatem Messerkontakt. Die Ausführungen zuFigur 6 gelten entsprechend fürFigur 7 . Die Bezugszeichen ausFigur 6 gelten entsprechend fürFigur 7 , soweit die Bezugszeichen ausFigur 6 inFigur 7 enthalten sind. - Da es sich bei der vorhergehend detailliert beschriebenen Vorrichtung um ein Ausführungsbeispiel handelt, können sie in üblicher Weise vom Fachmann in einem weiten Umfang modifiziert werden, ohne den Bereich der Erfindung zu verlassen. Insbesondere sind die mechanischen Anordnungen und die Größenverhältnisse der einzelnen Elemente zueinander lediglich beispielhaft.

-

- 1

- Steckverbindungssystem

- 2

- Steckerteil

- 3

- Buchsenteil

- 4

- Kontaktelement

- 41

- Kontaktstift

- 42

- Stromführung

- 5

- Stromschiene

- 6

- erster, nicht elastischer Abschnitt der Stromschiene

- 7

- zweiter, elastischer Abschnitt der Stromschiene, Mäander

- 8

- Aufnahmebuchse

- 9

- Ausgleichselement

- 10

- Zentriervorrichtung

- 11

- erstes nicht elektrisch leitendes Gehäuseteil

- 11'

- Schlitz des ersten nicht elektrisch leitenden Gehäuses

- 11"

- Clipverrastungsteil des ersten nicht elektrisch leitenden Gehäuses

- 12

- Aussparung des ersten nicht elektrisch leitenden Gehäuses

- 13

- Zentrierungsmittel

- 13*

- Fangtrichter

- 14

- Kraftaufnahmevorrichtung

- 15

- Aussparung der Kraftaufnahmevorrichtung

- 16

- Trägerelement

- 16'

- Befestigungslasche

- 17

- Zentrierbolzen

- 18

- Zentrierbuchse

- 18'

- Sicherungsscheibe

- 19

- zweites nicht elektrisch leitendes Gehäuseteil

- 19'

- Clipverrastungsteil zweites Gehäuse

- 20

- Fixiervorrichtung

- 21

- Verschlussdeckel

- 22

- Federelement

- S

- Steckrichtung

- L

- Längsrichtung

- I

- Innenraum

Claims (15)

- Steckverbindungssystem (1), umfassend ein Steckerteil (2) und ein elektrisch mit dem Steckerteil verbundenes Buchsenteil (3), wobei das Steckerteil (1) wenigstens ein Kontaktelement (4) mit einem dem Buchsenteil (3) abgewandten Ende und einem dem Buchsenteil (3) zugewandten Ende umfasst, wobei das abgewandte Ende dazu ausgebildet ist, eine elektrische Verbindung mit einem nicht vom Steckverbindungssystem umfassten Steckerteil-seitigem Anschlussstück in eine Steckrichtung (S) herzustellen, wobei das Buchsenteil (3) wenigstens eine Stromschiene (5) umfasst, wobei die wenigstens eine Stromschiene (5) einen ersten, im Wesentlichen nicht elastischen Abschnitt (6) und einen zweiten, elastischen Abschnitt (7) aufweist, wobei der zweite, elastische Abschnitt (7) derart ausgebildet ist, dass mit diesem eine Querkraft quer zur Steckrichtung (S), insbesondere in Längsrichtung (L) der wenigstens einen Stromschiene (5), durch elastische Verformung aufnehmbar ist, und die wenigstens eine Stromschiene (5) mit einem nicht vom Steckverbindungssystem (1) umfassten Buchsenteil-seitigem Anschlussstück elektrisch verbindbar ist.

- Steckverbindungssystem nach Anspruch 1,

wobei das Buchsenteil (3) wenigstens eine Aufnahmebuchse (8) zur Aufnahme und elektrischen Kontaktierung des wenigstens einen Kontaktelements (4) aufweist, wobei die wenigstens eine Aufnahmebuchse (8) leitend mit der wenigstens einen Stromschiene (5) verbunden ist und wobei der zweite, elastische Abschnitt (7) der wenigstens einen Stromschiene (5) derart ausgebildet ist, dass die Aufnahme von Kräften derart erfolgt, dass bei Einwirkung der Querkraft auf die wenigstens eine Stromschiene (5) die wenigstens eine Aufnahmebuchse (8) und das wenigstens eine Kontaktelement (4) im Wesentlichen zueinander ortsfest und/oder lagefest sind. - Steckverbindungssystem nach Anspruch 1 oder 2,

wobei der zweite, elastische Abschnitt (7) der wenigstens einen Stromschiene (5) als Mäander (4) ausgebildet ist. - Steckverbindungssystem nach einem der vorhergehenden Ansprüche,

wobei der zweite, elastische Abschnitt (7) der wenigstens einen Stromschiene (5) derart ausgebildet ist, dass eine elastische Stauchung oder Dehnung von wenigstens 1mm bis maximal 5mm relativ zur wenigstens einen Anschlussbuchse (8) durchführbar ist. - Steckverbindungssystem nach einem der vorhergehenden Ansprüche,

wobei das Buchsenteil (3) eine erste Stromschiene (5) und eine zweite Stromschiene (5) umfasst, wobei die erste und die zweite Stromschiene (5) jeweils einen ersten, im Wesentlichen nicht elastischen Abschnitt (6) und einen zweiten, elastischen Abschnitt (7) aufweisen, wobei die beiden Stromschienen (5) derart angeordnet sind, dass die jeweiligen elastischen Abschnitte (7) jeweils Buchsenteil-seitig, auf verschiedenen Seiten des Buchsenteils (3), insbesondere gegenüberliegenden Seiten des Buchsenteils (3), angeordnet sind. - Steckverbindungssystem nach einem der vorhergehenden Ansprüche,

wobei das Steckerteil (2) mit einer zusätzlichen Zentriervorrichtung (10) relativ zum Buchsenteil (3) positionierbar ist, sodass der Buchsenteil (3) relativ zum Steckerteil (2) in Steckrichtung (S) und/oder quer zur Steckrichtung (S) ortsfest ist. - Steckverbindungssystem nach Anspruch 6,

wobei die Zentriervorrichtung (10) ein erstes nicht elektrisch leitendes Gehäuseteil (11) aufweist, welches an der wenigstens einen Stromschiene (5) befestigt ist, wobei das erste nicht elektrisch leitende Gehäuseteil (11) eine Aussparung (12) aufweist, in welche die wenigstens eine Aufnahmebuchse (8) hineinragt und das wenigstens eine in der Aufnahmebuchse (8) fixierte Kontaktelement (4) in Steckrichtung (S) herausragt, wobei das erste nicht elektrisch leitende Gehäuseteil (11) wenigstens ein Zentrierungsmittel (13) aufweist, mit welchem das wenigstens eine Kontaktelement (4) relativ zum ersten nicht elektrisch leitenden Gehäuseteil (11) zentrierbar ist. - Steckverbindungssystem nach einem der vorhergehenden Ansprüche,

wobei der Steckerteil (2) eine Kraftaufnahmevorrrichtung (14) zur Aufnahme von Kräften in Steckrichtung (S) aufweist. - Steckverbindungssystem nach Anspruch 8,

wobei die Kraftaufnahmevorrichtung (14) als Kunststoffaufsatz mit Federfunktion in Steckrichtung (S) ausgebildet ist. - Steckverbindungssystem nach einem der Ansprüche 8 oder 9,