EP3001256B2 - Ankerhemmung - Google Patents

Ankerhemmung Download PDFInfo

- Publication number

- EP3001256B2 EP3001256B2 EP14185997.5A EP14185997A EP3001256B2 EP 3001256 B2 EP3001256 B2 EP 3001256B2 EP 14185997 A EP14185997 A EP 14185997A EP 3001256 B2 EP3001256 B2 EP 3001256B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- pallet

- stones

- teeth

- escapement

- wheel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000010432 diamond Substances 0.000 claims description 33

- 229910003460 diamond Inorganic materials 0.000 claims description 33

- 239000000463 material Substances 0.000 claims description 25

- 239000004575 stone Substances 0.000 claims description 18

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 12

- 239000010703 silicon Substances 0.000 claims description 12

- 229910052710 silicon Inorganic materials 0.000 claims description 12

- 238000000576 coating method Methods 0.000 claims description 10

- 239000011248 coating agent Substances 0.000 claims description 9

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 5

- 239000010979 ruby Substances 0.000 claims description 5

- 229910001750 ruby Inorganic materials 0.000 claims description 5

- 229910052799 carbon Inorganic materials 0.000 claims description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 2

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 2

- 229910052594 sapphire Inorganic materials 0.000 claims description 2

- 239000010980 sapphire Substances 0.000 claims description 2

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 2

- 239000000377 silicon dioxide Substances 0.000 claims description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 2

- 229910020781 SixOy Inorganic materials 0.000 claims 1

- 229910052681 coesite Inorganic materials 0.000 claims 1

- 229910052906 cristobalite Inorganic materials 0.000 claims 1

- 229910052814 silicon oxide Inorganic materials 0.000 claims 1

- 229910052682 stishovite Inorganic materials 0.000 claims 1

- 229910052905 tridymite Inorganic materials 0.000 claims 1

- 238000000034 method Methods 0.000 description 12

- 230000008569 process Effects 0.000 description 11

- 230000003746 surface roughness Effects 0.000 description 8

- 230000000694 effects Effects 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 5

- 229910000831 Steel Inorganic materials 0.000 description 4

- 238000005299 abrasion Methods 0.000 description 4

- 239000010959 steel Substances 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000005461 lubrication Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- 238000000206 photolithography Methods 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000007786 electrostatic charging Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 230000005764 inhibitory process Effects 0.000 description 2

- 230000006641 stabilisation Effects 0.000 description 2

- 238000011105 stabilization Methods 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 206010038743 Restlessness Diseases 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000002223 garnet Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000002086 nanomaterial Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000000615 nonconductor Substances 0.000 description 1

- 239000011146 organic particle Substances 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G04—HOROLOGY

- G04B—MECHANICALLY-DRIVEN CLOCKS OR WATCHES; MECHANICAL PARTS OF CLOCKS OR WATCHES IN GENERAL; TIME PIECES USING THE POSITION OF THE SUN, MOON OR STARS

- G04B15/00—Escapements

- G04B15/06—Free escapements

- G04B15/08—Lever escapements

-

- G—PHYSICS

- G04—HOROLOGY

- G04B—MECHANICALLY-DRIVEN CLOCKS OR WATCHES; MECHANICAL PARTS OF CLOCKS OR WATCHES IN GENERAL; TIME PIECES USING THE POSITION OF THE SUN, MOON OR STARS

- G04B15/00—Escapements

- G04B15/14—Component parts or constructional details, e.g. construction of the lever or the escape wheel

Definitions

- the invention relates to an anchor escapement for a mechanical timepiece comprising a pivotable anchor with anchor pallets and an escape wheel which can be subjected to a torque and which has teeth directed approximately radially outwards over its outer circumference.

- the front flanks of the pallets are designed in such a way that they always engage with the same contact surface every time they come into contact with the front flank of the teeth of the wheel.

- the escapement of a watch is the assembly in wheeled watches that creates the connection between the gear train and the gear regulator. It usually consists of the escape wheel and the anchor piece.

- the gear regulator causes the gear train to periodically stop (inhibit) via the brake piece that engages in the escape wheel and thus the regular movement of the watch.

- the escape wheel and anchor are then at rest and are immediately accelerated again when the balance wheel crosses zero. Every time the balance wheel passes the zero position in one direction or the other, it engages the anchor fork via the so-called lever stone. As a result, the anchor releases one tooth of the escape wheel via its respective pallet, which then advances briefly and returns a tiny fraction of energy via the anchor to the lever stone and thus the balance wheel.

- the teeth of the escape wheel and the pallets of the anchor these two parts move against each other under pressure.

- a pallet rests on a surface of an armature gear, the so-called resting surface. When the pallet moves against the escape wheel, a frictional force occurs. However, the friction between the pallets and the escape wheel can affect the accuracy and lifespan of a watch movement.

- a typical escape wheel has around 20 teeth that are equidistantly distributed around the circumference.

- the anchor typically 2 pallets.

- each piston tooth is brought into contact with each pallet.

- n number of teeth on the wheel

- the friction between the teeth of the escape wheel and the pallets of the armature leads to material removal, i.e. to wear on the contact surfaces of the pallets and escape wheel, which can reduce the accuracy and the parts in question have to be replaced from time to time. This is also the reason why the pallets are made of a harder material, typically ruby.

- the escapement converts around 60% of the movement's energy. Friction losses as well as the constant acceleration and braking of the wheel and anchor are primarily responsible for the low efficiency. In the past, attempts were made to minimize the moment of inertia of the wheel. This was achieved, on the one hand, by as high a degree of skeletonization as possible (removing all unnecessary volume components) and, on the other hand, by making the wheel as thin as possible (approx. 100 ⁇ m). As a consequence, the anchor pallets must have a certain minimum thickness (e.g. 200 ⁇ m) to ensure that the wheel engages securely in the pallets.

- a certain minimum thickness e.g. 200 ⁇ m

- CH 612 308 A3 relates to a Swiss anchor escapement, which can be manufactured in a simplified manner, including a one-piece, thin, flat lever of equal thickness over the entire body, so that it can be obtained by a punching process and a bending process for the scriber. These two operations can be carried out simultaneously using the same tool.

- the new materials silicon and diamond, are harder than steel. If these materials are used as inhibiting components without lubrication, this also results in technical problems. It turns out that the components have a so-called running-in phase. The frictional contact obviously flattens micro-roughness on the surface. This reduces the coefficient of sliding friction and as a result the amplitude of the balance wheel increases. Usually, before the increase in the amplitude, there is first a decrease in the amplitude, which is caused by the accumulation of foreign bodies (e.g. abrasion, dust, organic particles, etc.), which is similar to the principle of a snow plow due to the existing Surface roughness can be incorporated into the surface and increase the coefficient of friction.

- foreign bodies e.g. abrasion, dust, organic particles, etc.

- the functional surfaces of the components can never be aligned completely vertically - in relation to the top and bottom of the component.

- the components are etched out of a plate (so-called wafer) using photolithography and dry etching processes.

- the side flanks of the armature particularly the pallets

- escape wheel particularly the contact surfaces of the piston teeth

- a defined contact surface is understood to mean a contact surface that is in contact every time the components come into contact. Due to the non-vertical arrangement in the case of diamond, this is very small and has the shape of a 2-4 ⁇ m wide rectangle. This area is also called the geometric contact area A 0 . This “contact line” extends roughly into the middle of the anchor pallet. Depending on the position of the clockwork, due to the bearing play of the individual components, the relative position of the armature and wheel changes, so that the contact surface of the armature also shifts relative to the wheel.

- the contact zone of the wheel is "defined” by definition due to the non-vertical arrangement, regardless of the relative position of the wheel and armature, and is always in contact with one another, regardless of the relative position of the clockwork components. With all classic escapements, the anchor pallet always dominated the running-in phase, which is why it was made from the harder material ruby.

- a wing portion of the defined contact area of more than 50% must be created as quickly as possible. On the one hand, this can be achieved via the manufacturing process by reducing the surface roughness, or by increasing the wear on the defined contact surface.

- the object of the present invention is therefore to propose an anchor escapement which is significantly improved compared to the prior art with regard to the friction and wear between the teeth of the gear and the pallets of the anchor, so that the accuracy and the service life of a clock gear train can be improved and at the same time long run-in phases in lubrication-free running can be dispensed with.

- the defined geometric contact surfaces A 0 are now exchanged by a changed geometric arrangement, with the aim of fixing the contact surface of the anchor pallets (thus defined contact surface) and keeping that of the wheel variable.

- the new materials have a significantly lower density than metallic materials and the new processing methods can achieve a higher degree of skeletonization.

- the density is preferably less than 4.5 g/cm 3 , particularly preferably 1-4 g/cm 3 .

- the wheel can be designed using a so-called more level technique, whereby the outer contour of the escape wheel, for example, is first etched out of a thicker plate (so-called wafer) using photolithography and reactive ion etching. The advantage here is that the wheel is held in the remaining wafer with small bars so that each component does not have to be manipulated individually.

- the inner region of the gear is thinned using a further photolithography step, which is positioned or adjusted precisely to the first etching step.

- the second step can also be carried out from the back of the wafer. If necessary, this step can also be done before the outer contour of the escape wheel is exposed. Examples of this technology can be found, among others, at www.Sigatec.ch.

- the thickness of the pallets is 50 to 180 ⁇ m and the thickness of the teeth of the gear is 100 to 500 ⁇ m, it being advantageous to make the thickness of the pallets smaller than the thickness of the teeth.

- the thickness is understood to mean the vertical distance from the top to the bottom of the tooth or the pallet.

- the flank of the pallets is designed such that whenever there is contact with the front flank of the teeth of the wheel, the front flank of the pallets always engages with the same geometric contact surface A 0 .

- the front flanks of the pallets and the front flanks of the teeth which have a non-verticality, are arranged relative to one another in such a way that a symmetrical non-verticality (clearance angle ⁇ ) of at least 0.5°, preferably 1°, particularly preferably 2 ° arises. Typically, around 1° per component edge is typical. It is also not necessary that the respective components have the same deviation from the ideal.

- the front flank of the pallet is roof-shaped with a central ridge or cylindrical with an outwardly curved surface (cambered).

- the front flank of the pallets is formed in a non-vertical arrangement in relation to the top or bottom of the pallet.

- the front flank of the pallets can be designed as a smooth, flat surface which deviates from the vertical in relation to the surface of the pallets by a maximum of t 3°, preferably ⁇ 1°, particularly preferably by less than ⁇ 0.5°.

- the invention also includes all other embodiments in which the front flank of the pallets is designed in such a way that a defined geometric contact surface A 0 is created in the front flank of the teeth of the wheel.

- the pallets are tilted against the contact surface of the anchor gear, so that not the side end surface of the anchor gear but only the upper edge of the tooth rests on the pallet and transversely to the direction of the edge this surface slides.

- escape wheel is made of silicon and at least the contact areas of the teeth of the gear also have a hard material coating, preferably made of diamond, similar to the pallets.

- both the anchor pallets as well as the gear and the radially outwardly directed teeth are made of silicon and have a hard material coating.

- the hard material coating of the teeth and the pallets has a layer thickness of 1 to 100 ⁇ m, preferably 5 to 50 ⁇ m and is selected from silicon dioxide, non-stoichiometric oxides with the formula Si x O y , where x and y are integers, from silicon oxynitrides or made of silicon carbides, silicon nitride and/or diamond.

- the contact surfaces can also simply be thermally oxidized (e.g. according to EP 1 904 901 ).

- the hard material coating is a coating made of nanocrystalline diamond.

- those embodiments in which both the gear and the pallets have a hard material coating made of nanocrystalline diamond are preferred.

- Coatings that have 96 to 97% sp 3 bound carbon with a grain size of 9 nm are preferred.

- the nanocrystalline diamond layer has a surface roughness of 3 to 100 nm Rms, preferably 1 to 30 nm Rms, particularly preferably 1-7 nm Rms.

- the roughness Rms is understood to mean the squared roughness, which corresponds to the root mean square.

- a nanocrystalline diamond layer with such a low surface roughness requires correspondingly less running-in distance/start-up time, which leads to a shorter running-in phase in order to achieve a minimum and constant coefficient of friction.

- the crystalline domains of the nanocrystalline diamond layer have an average grain size d 50 of 0.5 nm to 50 nm, preferably of 1 nm to 20 nm, particularly preferably of 1 nm to 10 nm.

- the advantage of such an embodiment is that a nanocrystalline diamond layer that is as homogeneous and uniform as possible and has a very small grain size, as described above, is created. Smaller grains inevitably increase the grain boundary volume. If the grains are small in relation to the surface roughness, the running-in phase can also be accelerated.

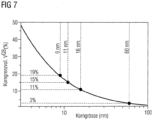

- the connections are in Figure 7 shown. A grain boundary volume of 0 to 50%, preferably 10 to 30%, is preferred. Because separating a single grain from the composite is easier than grinding a large grain smooth.

- the crystalline domains are smaller than 0.5xR t , preferably 0.2xR t , particularly preferably 0.1xRt of the remaining surface roughness.

- the absolute surface roughness R t (roughness depth), measured as a peak-to-valley value, must be taken into account for the roughness R t .

- R t is calculated from the difference between the maximum peak height R p and the maximum peak depth R v .

- both pure silicon and diamond are electrical insulators, it is also proposed to electrically dope both materials so that they have at least a low electrical conductivity. This allows electrostatic charging effects to be avoided.

- the doping processes for silicon are sufficiently described in the literature.

- diamond it is suggested to use doping with boron or with nitrogen or ammonia. ( N. Wiora et al., Synthesis and Characterization of n-type Nitrogenated, Nanocrystalline Diamond Micron Materials and Nanomaterials, 15:96-98 ). It is also proposed that in the case of insulating materials, the friction partners consist of the same material and therefore have the same work function. This means that electrostatic charging due to mere frictional contact can be largely ruled out.

- Figure 1 now shows a Swiss anchor escapement in the top view.

- the Figure 1A shows the state of the anchor 1 and the wheel 4 at the start and the Figure 1B after the unrest has passed zero.

- the escape wheel 4 has 20 piston teeth 5 in the case shown here.

- the armature 1 has an input pallet 2 and an output pallet 2 ', which alternately engage with the piston teeth 5 of the wheel 4.

- the Figures 1A and 1B show the rest states in each case.

- the new position of the piston tooth 5 is also shown.

- the stopper 20 serves as a stop for the anchor 4. Alternatively, such a stop can be dispensed with by introducing a shoulder in the anchor pallets.

- Such an embodiment is, for example, in the Swiss patent specification CH 5 67293 , here in particular the Figures 5 and 6 , described.

- Figure 2 now shows the one in the Figure 1 Swiss anchor escapement described in more detail, here during the dynamic implusion process (interaction between piston tooth 5 and anchor pallet 2 or 2 ').

- the essential areas are shown enlarged.

- the piston tooth 5 of the wheel 4 has already left the rest surface 22 and is located on the lifting surface 23 of the input pallet 2. Due to the applied torque of the gear train, the piston tooth 5 now slides over the lifting surface 23 of the input pallet 2 and thereby pushes the anchor pallet 2 back.

- Figure 3 referred.

- the position at which the pallet 2 is in engagement with the anchor 5 is shown at 21.

- Figure 3 now shows in an enlarged view how the contact surfaces relate to each other.

- the pallets 2, 2' of the anchor 1 are made thicker than the piston teeth 5 of the wheel. This can be seen in particular from section AA.

- B is shown in more detail, with 25 again showing the point at which the pallet 2 is in engagement with the tooth 5. Due to the manufacturing process, the flanks 12 of the tooth 5 and the flanks 8 of the pallets 2 of the components never have an angle of 90° to the surface (so-called non-verticality).

- the components can be installed in such a way that the functional surfaces are plane-parallel to one another.

- the components are now usually mounted in such a way that the flanks are aligned with one another, so that a clearance angle ⁇ results.

- a symmetrical non-verticality of 2° was assumed. Around 1° per component edge is typical. It is now not necessary that the functional surfaces of wheel 4 and armature 1 have to have the same deviation from the ideal.

- Figure 4 now shows the behavior of the components to one another when the position of the clock changes.

- the starting position is shown in the left part at section AA and detail C, as previously shown in Figure 3 has been described in more detail.

- the bearing play also changes, ie the relative position of the components to one another.

- It is important that the piston tooth 5 of the wheel 4 is now engaged at point 25 due to the clearance angle ⁇ , but still works on the same contact surface A 0 .

- the contact point 25 of the lever surface 23 of the input side 2 is now shifted by the amount ⁇ h.

- Figure 5 now shows an embodiment according to the invention.

- the flanks 12 of the piston tooth 5 as well as the flank 8 of the pallet 2 have a non-verticality due to the manufacturing process.

- the components are mounted in such a way that the flanks 8, 12 are aligned with one another, so that analogous to Figures 3 and 4 a clearance angle ⁇ results.

- Figure 5 shown in detail B In the embodiment according to the Figure 5 a symmetrical non-verticality of 2° was again assumed.

- about 1° per component flank 8 or 12 is preferred. It is also not necessary that the functional surfaces of wheel 4 and armature 1 have to have the same deviation from the ideal.

- Figure 6 shows the sectional view Figure 5 now if there is a change in the storage of the watch. This occurs again when the clock is turned, for example.

- the bearing play changes the relative position of the components to one another. This also results in a shift ⁇ h of the contact points 30 between the piston tooth 5 and the input pallet 2.

- the lever surface of the pallet 2 due to the clearance angle ⁇ , now still works on the same geometric contact surface A 0 (defined contact surfaces).

- the contact point 30 of the piston tooth 5 of the escape wheel 4 is shifted by the amount ⁇ h.

- Figure 7 now shows how the grain boundary volume relates to the grain size. How out Figure 7 As can be seen, smaller grains inevitably result in an increased grain boundary volume.

- a grain boundary volume of 0 to 50% is preferred, preferably 10 to 30%.

- Figure 8 shows in an enlarged view ( Figure 8a ) a piston tooth 5 and in Figure 8b the in Figure 8a marked enlarged section

- the representation in Figure 8b shows a piston tooth 5 according to the invention after 9 days of continuous running of the escapement.

- the geometric contact area A 0 which is represented by the dark part, can have a width of 0.5 to 20 ⁇ m, preferably from 1 to 10 ⁇ m, most preferably from 1 to 5 ⁇ m.

- the real contact area A R (light stripe) is limited to the uppermost part of the component due to the non-verticality of the component. Under 25,000x magnification it can be seen that the geometric contact surface A 0 in the example case is only about 1.5 to 2 ⁇ m wide.

- the dark color surrounding the geometric contact surface A 0 results from abrasion of the originally microscopically rough component surface.

- the bright area has been polished by the function of the component and is actually in contact with the pallets (2,2'). According to the invention, this is referred to as the real contact area A R.

- the difference in brightness makes it possible to determine the geometric and real contact area and to form the quotient.

- the amplitude values ( FIG. 10a ) are measured using a Witschi M1 timer (acoustically) and checked optically.

- the values shown are arithmetic mean values from 6 layers each (dial top, bottom; crown top, right, bottom, left).

- the measurement interval was 30 seconds in each case, the stabilization time was also 30s.

- the average rate deviation ( Fig. 10b ) these are also arithmetic mean values from 6 layers each (see amplitude measurement).

- the typical drop in amplitude within the first 7 days is clearly visible.

- the amplitude then slowly increases again and reaches its starting value after approx. 40 days. This behavior is also explained by the shrinkage of the components.

- the defined contact surface of the wheel is polished by the frictional contact with the anchor pallets. If the airfoil proportion of more than 50% is reached, no further removal takes place and a tribofilm can form on the contact surfaces. The dashed line shows when the run-in phase is complete.

- Figure 11 are those determined experimentally Amplitudes and rate values of an ETA caliber type 2892A2 equipped with the diamond-coated escapement according to the invention without a soft sp2-containing top layer according to. EP 2 236 455 .

- the escapement runs without lubrication.

- the amplitude values ( Fig. 11a ) are in turn measured using a Witschi M1 timer (acoustically) and checked optically.

- the values shown are again arithmetic mean values from 6 layers each (dial top, bottom; crown top, right, bottom, left).

- the measuring interval was 30 seconds in each case, the stabilization time was also 30s.

- the average rate deviation ( Fig. 11b ) these are also arithmetic mean values from 6 layers each (see amplitude measurement).

- FIG 13 Another embodiment is shown, here an embodiment in which the pallet 2 has a rounded edge.

- Figure 13b the top view of such a configuration is again shown schematically in detail and in the Figures 13a and 13b in each case an enlarged view of the contact point 30.

- Figure 14 A further embodiment is now shown, in which the pallet 2 has a design as already shown in the Figure 12 has been described, but here the piston tooth 5 is now angled.

- Figure 14 A section of the top view of the configuration is shown in A and in the Figures 14b and 14c enlarged representations in each case, whereby the contact point 30 can also be seen here, so that a geometric contact surface A 0 can then form here again.

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Gears, Cams (AREA)

- Micromachines (AREA)

Description

- Die Erfindung betrifft eine Ankerhemmung für einen mechanischen Zeitmesser umfassend einen schwenkbaren Anker mit Ankerpaletten und ein mit einem Drehmoment beaufschlagbaren Ankerrad, das über seinen Außenumfang etwa radial nach außen gerichtete Zähne aufweist. Die vorderen Flanken der Paletten sind dabei so ausgebildet, dass sie bei jedem Kontakt, mit der vorderen Flanke der Zähne des Rades, immer mit der gleichen Kontaktfläche im Eingriff stehen.

- Die Hemmung einer Uhr ist diejenige Baugruppe in Räderuhren, die die Verbindung zwischen dem Räderwerk und dem Gangregler herstellt. Sie besteht in der Regel aus dem Ankerrad und dem Hemmstück dem Anker. Der Gangregler bewirkt dabei über das in das Ankerrad eingreifende Hemmstück das periodische Anhalten (Hemmen) des Räderwerks und damit den regelmäßigen Gang der Uhr.

- Im Stand der Technik sind dabei verschiedene Hemmungen vorgeschlagen worden. In der Zwischenzeit sind praktisch alle mechanischen Uhren mit dem gleichen Typ ausgerüstet, nämlich mit der sogenannten "Schweizer Ankerhemmung". In einer "Schweizer Ankerhemmung" umfassen die beiden Arme des Ankers je einen Ankerstein (Palette), die meist aus Rubin, Saphir oder Granat bestehen. Diese Ankersteine sind in den beiden Armen des Ankers entweder eingesetzt oder werden bei mikrotechnisch gefertigten Ankern also aus Silizium oder Diamant aus einem Stück zusammen mit dem Anker angefertigt. Die Ankersteine greifen abwechselnd in je einen Zahn des Hemmungsrades und halten es so fest.

- Ankerrad und Anker befinden sich dann in Ruhe um sogleich beim Nulldurchgang der Unruh wieder beschleunigt zu werden. Jedes Mal, wenn die Unruh die Nulllage in der einen oder anderen Richtung passiert, greift sie über den sogenannten Hebelstein in die Ankergabel ein. Dadurch gibt der Anker über seine jeweilige Palette je einen Zahn des Hemmungsrades frei, das damit kurz vorrückt und einen winzigen Energiebruchteil über den Anker an den Hebelstein und damit die Unruh zurückführt. Bei der Kraftübertragung zwischen den Zähnen des Ankerrades und den Paletten des Ankers bewegen sich diese beiden Teile unter Druck gegeneinander. Zu Beginn der Bewegung liegt eine Palette an einer Fläche eines Ankerzahnrades der sogenannten Ruhefläche an. Bei der Bewegung der Palette gegen das Ankerrad tritt eine Reibungskraft auf. Die Reibung zwischen den Paletten und dem Ankerrad kann jedoch die Ganggenauigkeit und die Lebensdauer eines Uhrwerks beeinflussen.

- Ein typisches Ankerrad weist ca. 20 Zähne auf die auf dem Umfang äquidistant verteilt sind. Der Anker typischerweise 2 Paletten. Bei Jeder Umdrehung des Ankerrades wird jeder Kolbenzahn mit jeder Palette in Kontakt gebracht. Somit erfährt jede Palette des Ankers den n-fachen (mit n=Anzahl der Zähne des Rades) Verschleiß im Vergleich zu einem Kolbenzahn des Ankerrades. So führt insbesondere die Reibung zwischen den Zähnen des Ankerrades und den Paletten des Ankers zu einem Materialabtrag, also zu einem Verschleiß an den Kontaktflächen von Paletten und Ankerrad, wodurch die Ganggenauigkeit reduziert werden kann und die betreffenden Teile von Zeit zu Zeit ersetzt werden müssen. Dies ist auch der Grund weshalb die Paletten aus einem härteren Material, nämlich typischerweise aus Rubin, gefertigt sind.

- Die Hemmung setzt etwa 60% der Energie des Uhrwerks um. Vor allem Reibungsverluste als auch das ständige beschleunigen und Abbremsen von Rad und Anker sind für den niedrigen Wirkungsgrad verantwortlich. In der Vergangenheit wurde deshalb versucht das Trägheitsmoment des Rades zu minimieren. Dies wurde einerseits durch einen möglichst hohen Grad der Skelettierung (Entfernen von allen überflüssigen Volumenanteilen), sowie andererseits durch Realisierung eines möglichst dünnen Rades, erreicht (ca. 100µm). Als Konsequenz müssen die Ankerpalletten eine gewisse Mindestdicke aufweisen (z.B. 200µm), um noch ein sicheres Eingreifen des Rades in die Paletten zu gewährleisten.

- Es hat deshalb nicht an Versuchen gefehlt, dieses Problem zu minimieren. So wird in der

FR 1485813 EP 1 622 826 B1 vorgeschlagen, andere Materialien, wie z.B. Silizium oder Diamant einzusetzen, welche aufgrund von höherer Härte und geringeren Reibkoeffizienten Vorteile gegenüber geschmierten Hemmungen haben sollen. Zur Verschleiß- und Reibungsminimierung werden bei konventionellen Hemmungen mit Stahlankerrad und Rubinpaletten zu dem obligatorisch Öle eingesetzt. -

CH 612 308 A3 - Die neuen Werkstoffe, Silizium und Diamant haben aber eine größere Härte als Stahl. Wenn diese Werkstoffe ohne Schmierung als Hemmbauteile eingesetzt werden, resultieren hieraus somit auch technische Probleme. Es zeigt sich nämlich, dass die Bauteile eine sogenannte Einlaufphase aufweisen. Durch den Reibkontakt werden offensichtlich Mikrorauheiten auf der Oberfläche eingeebnet. Hierdurch reduziert sich der Gleitreibkoeffizient und in Konsequenz steigt die Amplitude der Unruh. Üblicherweise tritt vor dem Anstieg der Amplitude zunächst ein Abfall der Amplitude ein, der durch die Akkumulation von Fremdkörpern (z.B. Abrieb, Staub, organische Partikel, o.ä.), welche ähnlich dem Prinzip eines Schneepfluges aufgrund der bestehenden Oberflächenrauheit in die Oberfläche eingearbeitet werden und den Reibkoeffizient erhöhen. Um diesen Effekt zu vermeiden, wird im Stand der Technik gem.

EP 2 107 434 vorgeschlagen, die Kontaktflächen der Zähne des Zahnrades so klein wie möglich auszugestalten. Gleiches gilt für den Abrieb, der ebenfalls auf der Oberfläche eingearbeitet werden kann. Dieser Effekt kann im schlimmsten Fall sogar zum Stillstand der Uhr führen. Um diesen Effekt zu übergehen, werden derartige Bauteile im Stand der Technik aufgrund von phänomenologischen Beobachtungen meist einer Tauchschmierung unterzogen. Der verbleibende, dünne Ölfilm auf der Oberfläche verdampft mit der Zeit und ermöglicht eine nahezu konstante Unruhamplitude während der Einlaufphase. Aus diesem Grund werden beispielsweise Bauteile aus Silizium in einem Benzin/Öl Gemisch vor dem Einbau ins Uhrwerk getaucht. - Aus durchgeführten Untersuchungen geht hervor, dass die phänomenologisch beobachtete Einlaufphase ihre Ursache in der Einebnung einer mikroskopisch kleinen Rauheit hat. Da die neuen Materialien, insbesondere Diamant eine deutlich größere Härte als Stahl aufweisen, ist folglich auch eine längere Einlaufphase zu beobachten, da die nach der Bearbeitung verbleibende Mikrorauheit langsamer eingeebnet wird. Im Fall von Diamant ist der Verschleiß sogar so gering, dass selbst bei sehr glatten Oberflächen (z.b. 20nm Rms, quadratische Rauheit, root-mean-squared-roughness) noch eine mehr als 100 -tägige Einlaufphase zu beobachten ist. Um diese zu minimieren, kann beispielsweise eine weniger harte Schicht auf die Diamantoberfläche zusätzlich aufgebracht werden (siehe beispielsweise

EP 2 236 455 ), die dafür Sorge trägt, dass die in Kontakt stehenden Reibflächen schneller glatt werden. Trotz Einsatz von solchen Schichten, beträgt die Einlaufphase dann immer noch ca. 40 Tage. Nachteilig ist hierbei, dass sich die Reibeigenschaften über einen längeren Zeitraum ändern und somit ein zuverlässiges und schnelles Reglage (einstellen der richtigen Ganggenauigkeit) der Uhr nicht möglich ist. - Typisch für den Einsatz von neuen Materialien und mikrotechnischer Fertigungsverfahren ist auch, dass die Funktionsflächen der Bauteile (die Seitenflanken) nie vollständig vertikal -bezogen auf die Ober und Unterseite des Bauteils- ausgerichtet werden können. Dies liegt an der aus der Halbleiterindustrie adaptierten Fertigungstechnik, bei der aus einer Platte (sog. Wafer) mittels Photolithographie und Trockenätzverfahren die Bauteile aus der Platte herausgeätzt werden. In Konsequenz können die Seitenflanken von Anker (insbesondere die Paletten) und Ankerrad (insbesondere die Kontaktflächen der Kolbenzähne) entweder planparallel oder entgegengesetzt angeordnet werden. Im 2. Fall ergibt sich aus dem typischen Aufbau der Hemmung mit dünnem Rad und dicker Ankerpalette, dass immer das Rad eine definierte Kontaktfläche aufweist, wie es auch in der

EP 2 107 434 B1 beschrieben ist. Unter definierter Kontaktfläche wird hier eine Kontaktfläche verstanden, die bei jeder Berührung der Bauteile im Kontakt steht. Diese ist aufgrund der nichtvertikalen Anordnung im Fall von Diamant sehr klein und weist die Form einer 2-4µm breiten Rechteckes auf. Diese Fläche wird auch geometrische Kontaktfläche A0 genannt. Diese "Kontaktlinie" greift etwa mittig in die Ankerpalette. Je nach Lage des Uhrwerks, bedingt durch das Lagerspiel der einzelnen Bauteile, verändert sich die relative Position von Anker und Rad, so dass sich auch die Kontaktfläche des Ankers relativ zum Rad verschiebt. Üblicherweise ist deshalb eine 30-50µm breite Verschleißzone auf dem Anker im Rasterelektronenmikroskop sichtbar. Die Kontaktzone des Rades hingegen, ist aufgrund der nichtvertikalen Anordnung unabhängig von der relativen Lage von Rad und Anker somit definitionsgemäß "definiert" und steht unabhängig von der relativen Lage der Uhrwerkskomponenten zueinander immer in Kontakt. Bei allen klassischen Hemmungen hat somit immer die Ankerpalette die Einlaufphase dominiert, sodass diese deshalb aus dem härteren Werkstoff Rubin gefertigt wurde. - Ferner zeigte sich bei den Untersuchungen, dass die Einlaufphase durch die Kontaktflächen und deren Beschaffenheit dominiert wird. Betrachtet man die definierte, in Form eines Rechtecks ausgeprägte Kontaktfläche eines Kolbenzahnes, so stellt man fest, dass nur ein Bruchteil der geometrischen Kontaktfläche A0 tatsächlich mit dem Gegenstück in Reibkontakt steht. Dies liegt an der mikroskopisch vorhanden nanoskaligen Oberflächenrauheit. Untersucht man den sogenannten Tragflächenanteil T der definierten Kontaktfläche, d.h. das Verhältnis von tatsächlich in Kontakt stehender Fläche AR bezogen auf die geometrische Kontaktfläche A0 so lassen sich zu Beginn der Einlaufphase Werte von T=10%-30% und bei abgeschlossener Einlaufphase von mehr als 50% beobachten. Da nach Abschluss der Einlaufphase keine weitere Veränderung (Verschleiß, Abtrag) der Kontaktflächen beobachtet werden konnte, deutet viel darauf hin, dass sich ab diesem Zeitpunkt ein Tribofilm auf der Diamantoberfläche ausbilden kann, auf den die Reduktion des Gleitreibkoeffizienten und damit der Amplitudenanstieg der Uhr zurückzuführen ist.

- Um eine möglichst kurze Einlaufphase zu erhalten, muss deshalb möglichst rasch ein Tragflächenanteil der definierten Kontaktfläche von mehr als 50% hergestellt werden. Dies kann einerseits über den Fertigungsprozess durch eine Reduktion der Oberflächenrauheit erreicht werden, oder eben durch eine Erhöhung des Verschleißes der definierten Kontaktfläche.

- Aufgabe der vorliegenden Erfindung ist es deshalb, eine Ankerhemmung vorzuschlagen, die in Bezug auf die Reibung und Verschleiß zwischen den Zähnen des Zahnrades und den Paletten des Ankers gegenüber dem Stand der Technik deutlich verbessert ist, so dass die Ganggenauigkeit und die Lebensdauer eines Räderwerks einer Uhr verbessert werden kann und gleichzeitig auf lange Einlaufphasen im schmierungsfreien Lauf verzichtet werden kann.

- Die Aufgabe wird durch die gekennzeichneten Merkmale des Patentanspruches 1 gelöst. Die Unteransprüche zeigen vorteilhafte Weiterbildungen auf.

- Erfindungsgemäß werden somit nun die definierten geometrischen Kontaktflächen A0 durch eine veränderte geometrische Anordnung vertauscht, mit dem Ziel, die Kontaktfläche der Ankerpaletten zu fixieren (somit definierte Kontaktfläche) und die des Rades variabel zu halten. Grund für diese Anordnung ist, den Verschleiß des Ankers, entgegen aller bisherigen Lehren, zu beschleunigen, um die Dauer Einlaufphase zu reduzieren. Besitzt der Anker die definierte geometrische Kontaktfläche A0, so muss diese Fläche zwangsläufig den n-fachen Verschleiß erfahren (mit n= Anzahl der Kolbenzähne des Rades). Erstaunlicherweise stellt sich exakt dieser Effekt ein und die Einlaufphase im Fall von Diamant verschwindet nahezu vollständig.

- Die industrielle Umsetzung einer solchen invertierten Anordnung muss auch einen sicheren Eingriff von Rad und Anker ermöglichen. In Konsequenz muss das Rad, zumindest aber die Dicke des Kolbenzahnes deutlich dicker als die der Ankerpalette ausgeführt werden. Hieraus resultiert wiederum, dass das Rad ein größeres Trägheitsmoment aufweist und damit der Wirkungsgrad der Hemmung sinkt. Vorteilhaft wirkt sich hier der Einsatz der neuen Materialien aus (Si, Diamant), die einerseits eine deutlich geringere Dichte als Stahl aufweisen und andererseits, im Fall von Diamant, ein sehr hohes Elastizitätsmodul (700 GPa-1100 GPa) bei gleichzeitig hoher Biegebruchspannung (1 GPa-10GPa) aufweisen. Letztere Parameter erlauben nämlich die Komponenten noch stärker zu skelettieren, das Trägheitsmoment dadurch zu verringern und damit den Wirkungsgrad der Hemmung wieder zu erhöhen. Die neuen Materialien haben aber eine deutlich geringere Dichte als metallische Werkstoffe und durch die neuen Bearbeitungsverfahren kann ein höherer Grad der Skelettierung erreicht werden. Bevorzugt beträgt die Dichte weniger als 4,5 g/cm3, besonders bevorzugt von 1-4 g/cm3. Ferner kann das Rad in einer sogenannten mehr Niveau Technik ausgeführt werden, wobei zunächst aus einer dickeren Platte (sogenannter Wafer) mittels Photolithographie und reaktivem Ionenätzen z.B. die Aussenkontur des Ankerradesherausgeätzt wird. Vorteilhaft ist hierbei, dass das Rad noch mit kleinen Stegen im verbleibenden Wafer gehalten wird, um nicht jedes Bauteil einzeln manipulieren zu müssen. In einem weiteren Schritt wird über einen weiteren Photolithogaphieschritt, welcher genau zum ersten Ätzschritt positioniert bzw. justiert wird, der innere Bereich des Zahnrades abgedünnt. Hierbei kann der zweite Schritt auch von der Rückseite des Wafers aus erfolgen. Ggf. kann dieser Schritt auch vor dem Freilegen der Aussenkontur des Ankerrades erfolgen. Beispiele für diese Technologie können u.a. aus www.Sigatec.ch entnommen werden.

- Alle bisherigen Ansätze in der Uhrmacherei verfolgten grundsätzlich den Ansatz den Verschleiß zu minimieren sowie das Trägheitsmoment der Komponenten so klein wie möglich zu halten. Deshalb wurde das Ankerrad immer so dünn wie möglich ausgeführt. Überraschenderweise wurde nun festgestellt, dass es im Fall von harten Werkstoffen wie Diamant oder Silizium vorteilhafter ist, den Verschleiß gezielt zu stimulieren. Erfindungsgemäß wird somit vorgeschlagen, die Anordnung der Hemmung derart zu invertieren, dass der Anker die sogenannte definierte geometrische Kontaktfläche A0 aufweist. Durch den Einsatz von Werkstoffen mit geringer Dichte und hoher mechanischer Festigkeit, kann nun das Ankerrad (oder zumindest die Kolbenzähne des Ankerrades) dicker ausgeführt werden als die Paletten des Ankers.

- Gemäß der vorliegenden Erfindung ist es vorgesehen, dass die Dicke der Paletten 50 bis 180 µm und die Dicke der Zähne des Zahnrades 100 bis 500 µm betragen, wobei es vorteilhaft ist, die Dicke der Paletten kleiner ist als die Dicke der Zähne auszuführen. Erfindungsgemäß wird unter der Dicke jeweils der vertikale Abstand der Oberseite zur Unterseite des Zahnes bzw. der Palette verstanden.

- Erfindungsgemäß ist, wie vorstehend dargelegt, die Flanke der Paletten so ausgebildet, dass bei jedem Kontakt mit der vorderen Flanke der Zähne des Rades immer die vordere Flanke der Paletten mit der gleichen geometrischen Kontaktfläche A0 im Eingriff steht. Erfindungsgemäß sind dazu die vorderen Flanken der Paletten und die vorderen Flanken der Zähne, die eine Nicht-Vertikalität aufweisen, so zueinander angeordnet, dass eine symmetrische Nicht-Vertikalität (Freiwinkel α) von mindestens 0,5°, bevorzugt 1°, besonders bevorzugt 2° entsteht. Typisch sind dabei etwa 1° je Bauteilflanke. Es ist dabei auch nicht erforderlich, dass die jeweiligen Bauteile die gleiche Abweichung aus der Idealen aufweisen.

- Bei einer derartigen erfindungsgemäßen Anordnung entstehen nun bei Betrieb der Hemmung, in Richtung der Relativbewegung, in den vorderen Flanken der Zähne, die schon vorstehend genannten definierten geometrischen Kontaktflächen A0 in Form eines Bandes, die eine Breite von 0,5 bis 5 µm besitzen.

- Diese geometrischen Kontaktflächen A0 entstehen offensichtlich durch den Abrieb der rauen Bauteiloberflächen gegeneinander. Es hat sich nun gezeigt, dass neben der geometrischen Kontaktfläche A0 beim Einlaufen der Hemmung sich dann noch eine weitere, und zwar eine polierte oder an polierte reale Kontaktfläche AR ausbildet, die nur eine Teilfläche der geometrischen Kontaktfläche A0 ist. Es hat sich gezeigt, dass das Verhältnis der realen Kontaktfläche AR zur geometrischen Kontaktfläche A0 zwischen 20 und 90% liegt.

- Bezüglich der geometrischen Anordnung der Flanken der Paletten ist es bevorzugt, wenn die vordere Flanke der Palette dachförmig mit einem mittigen Grat oder zylindrisch mit einer nach außen gewölbten Fläche (bombiert) ausgebildet ist.

- Erfindungsgemäß besteht eine weitere Ausführungsform darin, dass die vordere Flanke der Paletten in einer nicht-vertikalen Anordnung in Bezug zur Oberseite bzw. Unterseite der Palette ausgebildet ist. Für diesen Fall kann die vordere Flanke der Paletten als glatte ebene Fläche ausgebildet sein, die um maximal t 3°, bevorzugt ± 1°, besonders bevorzugt um weniger als ± 0,5° von der Senkrechten in Bezug zur Oberfläche der Paletten abweicht.

- Die Erfindung umfasst aber auch alle weiteren Ausführungsformen, bei denen die vordere Flanke der Paletten eine derartige Ausbildung hat, dass eine definierte geometrische Kontaktfläche A0 in der vorderen Flanke der Zähne des Rades entsteht.

- Bei einer alternativen Ankerhemmung, die nicht Teil der Erfindung ist, werden die Paletten gegen die Kontaktfläche des Ankerzahnrades schräg gestellt, so dass nicht die ebenfalls seitliche Endfläche des Ankerzahnrades sondern nur die obere Kante des Zahnes an der Palette anliegt und quer zur Richtung der Kante über diese Fläche gleitet.

- Bevorzugt ist es weiterhin, wenn auch das Ankerrad aus Silizium gefertigt ist und mindestens die Kontaktbereiche der Zähne des Zahnrades ebenfalls analog der Paletten eine Hartstoffbeschichtung, vorzugsweise aus Diamant aufweisen.

- Im bevorzugten Falle sind somit sowohl die Ankerpaletten wie auch das Zahnrad und die radial nach außen gerichteten Zähne aus Silizium gefertigt und weisen eine Hartstoffbeschichtung auf.

- Die Hartstoffbeschichtung der Zähne und der Paletten besitzt dabei eine Schichtdicke von 1 bis 100 µm, bevorzugt 5 bis 50 µm und ist ausgewählt aus Siliziumdioxid, nicht stöchiometrischen Oxiden mit der Formel SixOy, wobei x und y ganze Zahlen sind, aus Siliziumoxynitriden oder aus Siliziumcarbiden, Siliziumnitrid und/oder Diamant. Im Fall von Siliziumbauteilen können die Kontaktflächen auch einfach thermisch oxydiert werden (z.B. gem.

EP 1 904 901 ). - Bevorzugt ist es dabei, wenn die Hartstoffbeschichtung eine Beschichtung aus nanokristallinem Diamant ist. Insbesondere diejenigen Ausführungsformen, bei denen sowohl das Zahnrad wie auch die Paletten eine Hartstoffbeschichtung aus nanokristallinem Diamant besitzt, sind bevorzugt. Bevorzugt sind dabei Beschichtungen, die 96 bis 97% sp3 gebundenen Kohlenstoff bei einer Korngröße von 9 nm aufweisen.

- Es hat sich weiterhin gezeigt, dass es günstig ist, wenn die nanokristalline Diamantschicht eine Oberflächenrauheit von 3 bis 100 nm Rms, bevorzugt 1 bis 30 nm Rms, besonders bevorzugt 1-7nm Rms aufweist. Unter der Rauheit Rms wird die quadratische Rauheit, die dem quadratischen Mittel entspricht, verstanden. Eine nanokristalline Diamantschicht mit einer derart geringen Oberflächenrauigkeit benötigt entsprechend weniger Einlaufweg/Anlaufzeit, was zu einer kürzeren Einlaufphase führt, um einen minimalen und konstanten Reibungskoeffizienten zu erreichen.

- Bevorzugt ist es weiterhin, wenn die kristallinen Domänen der nanokristallinen Diamantschicht eine mittlere Korngröße d50 von 0,5 nm bis 50 nm, bevorzugt von 1 nm bis 20 nm, besonders bevorzugt von 1 nm bis 10nm aufweisen. Der Vorteil einer derartigen Ausführungsform besteht darin, dass eine möglichst homogene und einheitliche nanokristalline Diamantschicht mit einer wie vorstehend beschrieben, sehr kleinen Korngröße entsteht. Durch kleinere Körner erhöht sich zwangsläufig das Korngrenzenvolumen. Sind die Körner klein im Verhältnis zur Oberflächenrauheit, kann die Einlaufphase zudem beschleunigt werden. Die Zusammenhänge sind in

Figur 7 dargestellt. Bevorzugt ist dabei ein Korngrenzvolumen von 0 bis 50%, bevorzugt von 10 bis 30%. Denn das Heraustrennen eines einzelnen Kornes aus dem Verbund ist einfacher, als das Glattschleifen eines großen Kornes. Deshalb ist es vorteilhaft wenn die kristallinen Domänen kleiner als 0,5xRt, bevorzugt 0,2xRt, besonders bevorzugt 0,1xRt der verbleibenden Oberflächenrauheit betragen. Bei der Rauheit Rt ist allerdings in diesem Fall die absolute Oberflächenrauheit Rt (Rautiefe), gemessen als peak-to-valley Wert, anzusetzen. Rt berechnet sich aus der Differenz der maximalen Peakhöhe Rp zur maximalen Peaktiefe Rv. - Da sowohl reines Silizium als auch Diamant elektrische Isolatoren sind, wird ferner vorgeschlagen beide Werkstoffe elektrisch zu dotieren, so dass sie zumindest eine geringe elektrische Leifähigkeit aufweisen. Hierdurch können elektrostatische Aufladungseffekte vermieden werden. Die dotierverfahren von Silizium sind hinreichend in der Literatur beschrieben. Bei Diamant wird vorgeschlagen entweder auf die Dotierung mit Bor oder mit Stickstoff bzw. Ammoniak zurückzugreifen. (N. Wiora et al., Synthesis and Characterization of n-type Nitrogenated, Nanocrystalline Diamond Micron Materials and Nanomaterials, 15:96-98). Ferner wird vorgeschlagen, dass im Falle von isolierenden Werkstoffen die Reibpartner aus dem gleichen Werkstoff bestehen, somit die gleiche Austrittsarbeit aufweisen. Hierdurch kann eine elektrostatische Aufladung aufgrund des bloßen Reibkontakts weitestgehend ausgeschlossen werden.

- Die Erfindung wird nachfolgend lediglich beispielhaft anhand mehrerer Figuren näher beschrieben.

-

Figur 1 zeigt schematisch die Draufsicht auf eine Schweizer Ankerhemmung in den beiden Ruhelagen. -

Figur 2 zeigt den dynamischen Implusionsvorgang einer Schweizer Ankerhemmung wie inFigur 1 dargestellt. -

Figur 3 zeigt nun in vergrößerter Darstellung das Verhalten der Kontaktflächen einer Schweizer Ankerhemmung des Standes der Technik während des Impulsionsvorgangs. -

Figur 4 zeigt eine entsprechende schematische Darstellung bei einer Lageveränderung der Uhr. -

Figur 5 zeigt nun eine erfindungsgemäße Konfiguration der Kontaktflächen wie sie sich während des Impulsionsvorgangs bei der Erfindung darstellen. -

Figur 6 zeigt die erfindungsgemäße Ausführungsform in vergrößerter Darstellung bei einer Lagerveränderung der Uhr. -

Figur 7 zeigt eine grafische Darstellung, wie sich die Korngröße zum Korngrenzvolumen verhält. -

Figur 8 zeigt Rasterelektronenmikroskopaufnahmen eines Kolbenzahnes nach 9 Tagen ununterbrochenen Lauf der Hemmung. -

Figur 9 zeigt die geometrische Kontaktfläche A0 in vergrößerter Darstellung sowie die reale Kontaktfläche AR. -

Figur 10 zeigt experimentell ermittelte Amplituden und Gangwerte eines ETA-Kalibertyps 2892A2 bestückt mit einer konventionellen diamantbeschichteten Hemmung. -

Figur 11 zeigt nun zum Vergleich ebenfalls die experimentell ermittelten Amplituden und Gangwerte eines ETA-Kalibertyps 2892A2 bestückt mit einer erfindungsgemäßen diamantbeschichteten Hemmung. -

Figuren 12 bis 14 zeigen weitere erfindungsgemäße Ausführungsformen in schematischer Darstellung, wie sie sich während des Implusionsvorganges bei der Erfindung darstellen. -

Figur 1 zeigt nun in der Draufsicht eine Schweizer Ankerhemmung. DieFigur 1A zeigt dabei den Zustand des Ankers 1 und des Rades 4 beim Start und dieFigur 1B nach dem Nulldurchgang der Unruhe. - Wie aus der

Figur 1A zu entnehmen ist, weist das Ankerrad 4 im hier dargestellten Fall 20 Kolbenzähne 5 auf. Der Anker 1 besitzt eine Eingangspalette 2 und eine Ausgangspalette 2', welche abwechselnd mit den Kolbenzähnen 5 des Rades 4 im Eingriff stehen. DieFiguren 1A und 1B zeigen dabei jeweils die Ruhezustände. InFigur 1B ist auch die neue Position des Kolbenzahnes 5 dargestellt. Der Stopper 20 dient dem Anker 4 als Anschlag. Alternativ kann auch auf einen derartigen Anschlag verzichtet werden und zwar durch das Einbringen eines Absatzes in den Ankerpaletten. Eine derartige Ausführungsform ist zum Beispiel in der Schweizer PatentschriftCH 5 67293 Figuren 5 und6 , beschrieben. Wesentlich ist nun, dass bei einer Schweizer Ankerhemmung des Standes der Technik bei jeder Umdrehung des Rades 4 alle 20 Kolbenzähne 5 des Rades 4 jeweils einmal sowohl mit der Eingangspalette 2 als auch mit der Ausgangspalette 2' wechselwirken. In derFigur 1 ist die Drehrichtung jeweils durch den Pfeil angezeigt. -

Figur 2 zeigt nun die in derFigur 1 näher beschriebene Schweizer Ankerhemmung, hier während des in dynamischen Implusionsvorgang (Wechselwirkung zwischen Kolbenzahn 5 und Ankerpalette 2 bzw. 2'). In der vergrößerten Darstellung (Detail A) sind die wesentlichen Bereiche vergrößert dargestellt. Der Kolbenzahn 5 des Rades 4 hat bereits die Ruhefläche 22 verlassen und befindet sich auf der Hebefläche 23 der Eingangspalette 2. Durch das anliegende Drehmoment des Räderwerks gleitet nun der Kolbenzahn 5 über die Hebefläche 23 der Eingangspalette 2 und drückt dabei die Ankerpalette 2 zurück. Zum besseren Verständnis des Ablaufes wird aufFigur 3 verwiesen. Mit 21 ist dabei die Position gezeigt, mit der die Palette 2 mit dem Anker 5 im Eingriff steht. -

Figur 3 zeigt nun in vergrößerter Darstellung, wie sich die Kontaktflächen zueinander verhalten. Um sicherzustellen, dass die Kolbenzähne 5 des Ankerrades 4 sicher in die Paletten 2, 2' des Ankers 1 eingreifen, werden die Paletten 2, 2' des Ankers 1 dicker ausgeführt als die Kolbenzähne 5 des Rades. Dies ist insbesondere aus dem Schnitt A-A zu entnehmen. Zum besseren Verständnis des Ablaufes des Impulsionsvorganges bei einer Schweizer Ankerhemmung des Standes der Technik ist im Detail B näher dargestellt, mit 25 ist wieder die Stelle gezeigt, bei der die Palette 2 mit dem Zahn 5 im Eingriff steht. Durch den Herstellungsprozess bedingt weisen die Flanken 12 des Zahnes 5 sowie die Flanken 8 der Paletten 2 der Bauteile nie einen Winkel von 90° zur Oberfläche auf (sogenannte Nicht-Vertikalität). Als Konsequenz können die Bauteile somit so eingebaut werden, dass die Funktionsflächen planparallel zueinander stehen. Üblicherweise werden die Bauteile nun so montiert, dass die Flanken gegeneinander ausgerichtet sind, so dass sich ein Freiwinkel α ergibt. Im hier dargestellten Fall, wurde eine symmetrische Nicht-Vertikalität von jeweils 2° angenommen. Typisch sind etwa 1° je Bauteilflanke. Hierbei ist es nun nicht notwendig, dass die Funktionsflächen von Rad 4 und Anker 1 die gleiche Abweichung aus der Idealen aufweisen müssen. -

Figur 4 zeigt nun noch das Verhalten der Bauteile zueinander bei einer Lageveränderung der Uhr. InFigur 4 ist im linken Teil bei Schnitt A-A und Detail C die Ausgangslage dargestellt, wie sie vorher schon beiFigur 3 näher beschrieben worden ist. Wenn nun eine Lageänderung der Uhr eintritt, so verändert sich auch das Lagerspiel, d.h. die relative Lage der Bauteile zueinander. Hierdurch kommt es zu einer Verschiebung Δh zwischen dem Kolbenzahn 5 und der Eingangspalette 2, wie es im Detail B in der rechten Hälfte derFigur 4 dargestellt ist. Wichtig ist dabei, dass der Kolbenzahn 5 des Rades 4 bedingt durch den Freiwinkel α nun an der Stelle 25 im Eingriff steht, aber immer noch auf der gleichen Kontaktfläche A0 arbeitet. Die Kontaktstelle 25 der Hebelfläche 23 der Eingangsseite 2 hingegen, ist nun um den Betrag Δh verschoben. -

Figur 5 zeigt nun eine erfindungsgemäße Ausführungsform. Analog zur vorstehend beschriebenen Ausführungsform des Standes der Technik weisen wiederum bedingt durch den Herstellungsprozess die Flanken 12 des Kolbenzahnes 5 wie auch die Flanke 8 der Palette 2 eine Nicht-Vertikalität auf. Auch bei der erfindungsgemäßen Lösung werden die Bauteile so montiert, dass die Flanken 8, 12 gegeneinander ausgerichtet sind, so dass sich analog zu denFiguren 3 und4 ein Freiwinkel α ergibt. Dies ist wiederum inFigur 5 im Detail B dargestellt. Bei der Ausführungsform nach derFigur 5 wurde wiederum eine symmetrische Nicht-Vertikalität von jeweils 2° angenommen. Auch bei der Erfindung sind etwa 1° je Bauteilflanke 8 bzw. 12 bevorzugt. Hierbei ist es ebenfalls nicht notwendig, dass die Funktionsflächen von Rad 4 und Anker 1 die gleiche Abweichung aus der Idealen aufweisen müssen. Abweichend zum Stand der Technik ist aber nun, dass der Kolbenzahn 5 des Rades dicker ausgeführt wurde als die Dicke der Paletten 2 des Ankers 4. Somit wird auch wieder ein sicheres Eingreifen der Kolbenzähne 5 in die Ankerpalette 2 sichergestellt. Mit 30 ist wieder die Kontaktstelle bezeichnet. Die nun durch die erfindungsgemäße Anordnung bedingte verbesserte Funktion ergibt sich ausFigur 6 . -

Figur 6 zeigt die Schnittdarstellung ausFigur 5 nun bei Eintritt einer Lagerveränderung der Uhr. Diese tritt wieder ein, wenn die Uhr beispielsweise gedreht wird. Durch das Lagerspiel ändert sich die relative Lage der Bauteile zueinander. Hierdurch kommt es auch zu einer Verschiebung Δh der Kontaktstellen 30 zwischen Kolbenzahn 5 und Eingangspalette 2. Erfindungswesentlich ist nun, dass die Hebelfläche der Palette 2 bedingt durch den Freiwinkel.α nun immer noch auf der gleichen geometrischen Kontaktfläche A0 arbeitet (definierte Kontaktflächen). Die Kontaktstelle 30 des Kolbenzahnes 5 des Ankerrades 4 hingegen ist um den Betrag Δh verschoben. - Entscheidend ist nun, dass im Vergleich zum Stand der Technik die definierte Kontaktfläche der Ankerpalette durch diese Anordnung den n-fachen Verschleiß erfährt, so dass diese schneller einlaufen kann. Durch die erfindungsgemäße inverse Anordnung wird somit ein deutlich verbessertes Einlaufverhalten der Bauteile erreicht, so dass die Uhr zu einem früheren Zeitpunkt bereits betriebsbereit ist.

-

Figur 7 zeigt nun wie sich das Korngrenzvolumen zur Korngröße verhält. Wie ausFigur 7 hervorgeht, wird durch kleinere Körner zwangsläufig ein erhöhtes Korngrenzvolumen erreicht. Bevorzugt ist ein Korngrenzvolumen von 0 bis 50%, bevorzugt von 10 bis 30%. -

Figur 8 zeigt in vergrößerter Darstellung (Figur 8a ) einen Kolbenzahn 5 und inFigur 8b den inFigur 8a gekennzeichnet vergrößerten Abschnitt - Die Darstellung in

Figur 8b zeigt einen erfindungsgemäßen Kolbenzahn 5 nach 9 Tagen ununterbrochener Lauf der Hemmung. Die geometrische Kontaktfläche A0, die durch den dunklen Teil dargestellt wird, kann eine Breite von 0,5 bis 20 µm, bevorzugt von 1 bis 10 µm, ganz besonders bevorzugt von 1 bis 5 µm aufweisen. Die reale Kontaktfläche AR (heller Streifen) ist aufgrund der Nicht-Vertikalität des Bauteils auf den äußersten oberen Teil des Bauteils beschränkt. Unter 25.000facher Vergrößerung wird erkennbar, dass die geometrische Kontaktfläche A0 im Beispielsfall lediglich etwa 1,5 bis 2 µm breit ist. Die die geometrische Kontaktfläche A0 umsäumende dunkle Farbe resultiert durch den Abrieb der ursprünglich noch mikroskopisch rauen Bauteiloberfläche. Der helle Bereich wurde durch die Funktion des Bauteils poliert und befindet sich tatsächlich in Kontakt mit den Paletten (2,2'). Dies wird erfindungsgemäß als reale Kontaktfläche AR bezeichnet. Durch den Helligkeitsunterschied ist es möglich, die geometrische und reale Kontaktfläche zu ermitteln und den Quotienten zu bilden. - Dies wird unter anderem auch in

Figur 9 dargestellt, bei der ebenfalls wieder inFigur 9a die geometrische Kontaktfläche A0 und inFigur 9b die reale Kontaktfläche Ar dargestellt ist. Bildet man nun das Verhältnis Ar zu A0, so ergibt sich im vorliegenden Fall 74,6%. Während der Einlaufphase vergrößert sich die reale Kontaktfläche so lange bis typischerweise ein Tragflächenanteil T von mehr als 50% erreicht ist. Ähnliche Auswertungen wurden auch mit einem weiteren Kaliber vom Typ ETA 2824A2 (ebenfalls Pointage 20.3, also gleiche Hemmbauteile) welches allerdings mit einem deutlich höheren Drehmoment arbeitet. Hieraus resultiert auch eine deutlich höhere Flächenpressung. Auch hier wurde festgestellt, dass ein Tragflächenanteil von mindestens 50% für den Abschluss der Einlaufphase notwendig ist. - In

Figur 10 sind nun experimentell ermittelte Amplituden und Gangwerte eines ETA-Kalibertyps 2892A2 bestückt mit einer konventionellen diamantbeschichteten Hemmung mit sp2-haltiger Abschlussschicht gemäß dem Europäischen PatentEP 2 236 455 B2 dargestellt. Diese Hemmung ist schmierungsfrei. - Die Amplitudenwerte (

Fig. 10a ) werden mittels einer Zeitwaage Typ Witschi M1 (akustisch) gemessen und optisch kontrolliert. Bei den dargestellten Werten handelt es sich um arithmetische Mittelwerte aus je 6 Lagen (Ziffernblatt oben, unten; Krone oben, rechts, unten, links) Das Messintervall betrug jeweils 30 Sekunden, Die Stabilisierungszeit ebenfalls 30s. Bei der mittleren Gangabweichung (Fig. 10b ) handelt es sich ebenfalls um arithmetische Mittelwerte aus je 6 Lagen (siehe Amplitudenmessung). - Gut zu erkennen ist der typische Amplitudenabfall innerhalb der ersten 7 Tage. Im Anschluss steigt die Amplitude dann wieder langsam an und erreicht nach ca. 40 Tagen Ihren Startwert. Dieses Verhalten erklärt sich auch dem Einlaufen der Bauteile. Die Definierte Kontaktfläche des Rades wird durch den Reibkontakt mit den Ankerpalletten poliert. Ist der Tragflächenanteil von mehr als 50% erreicht, findet kein weiterer Abtrag statt, und es kann sich auf den Kontaktflächen ein Tribofilm bilden. Die gestrichelte Linie zeigt, wann die Einlaufphase abgeschlossen ist.

- In

Figur 11 sind die experimentell ermittelten Amplituden und Gangwerte eines ETA Kalibers Typ 2892A2 bestückt mit der erfindungsgemäß diamantbeschichteten Hemmung ohne weiche sp2-haltige Abschlussschicht gem.EP 2 236 455 . Die Hemmung läuft schmierungsfrei. - Die Amplitudenwerte (

Fig. 11a ) werden wiederum mittels einer Zeitwaage Typ Witschi M1 (akustisch) gemessen und optisch kontrolliert. Bei den dargestellten Werten handelt es sich wiederum um arithmetische Mittelwerte aus je 6 Lagen (Ziffernblatt oben, unten; Krone oben, rechts, unten, links) Das Messintervall betrug jeweils 30 Sekunden, Die Stabilisierungszeit ebenfalls 30s. Bei der mittleren Gangabweichung (Fig. 11b ) handelt es sich ebenfalls um arithmetische Mittelwerte aus je 6 Lagen (siehe Amplitudenmessung). - Gut zu erkennen ist, dass der typische Amplitudenabfall nun innerhalb der ersten 2 Tage stattfindet (konventionell etwa 7). Im Anschluss steigt die Amplitude dann sehr schnell wieder an und übertrifft bereits nach ca. 10 Tagen Ihren Startwert. Dieses Verhalten erklärt sich auch dem Einlaufen der Bauteile. Die definierte Kontaktfläche des Ankers wird durch den Reibkontakt mit den Ankerpalletten poliert. Ist der Tragflächenanteil von mehr als 50% erreicht, findet kein weiterer Abtrag statt, und es kann sich auf den Kontaktflächen ein Tribofilm bilden. Dadurch das die definierte Kontaktfläche den 20 fachen Verschleiß eines Kolbenzahnes erfährt, ist die Einlauffase entsprechend verkürzt. Ferner zeigt sich eine deutlich höherer Stabilität in der Ganggenauigkeit.

- Die

Figuren 12 bis 14 zeigen nun weitere erfindungsgemäße Ausführungsformen, wie und in welcher Weise der Kolbenzahn 5 und die Palette 2 ausgebildet sein können, um die erfindungsgemäße geometrische Kontaktfläche A0 zu ermöglichen. - In

Figur 12a ist eine derartige Ausführungsform in der Draufsicht dargestellt und inFigur 12b der inFigur 12a gekennzeichnete Schnitt. - Im Unterschied zur Ausführungsform nach der

Figur 5 ist nun in der Ausführungsform nachFigur 12 die Palette 2 bezüglich seiner Flanke zweifach abgeschrägt, so dass dann wiederum eine definierte Kontaktstelle 30 beim Eingriff mit dem Zahn 5 entsteht. - In

Figur 13 ist eine weitere Ausführungsform dargestellt und zwar hier nun eine Ausführungsform, bei der die Palette 2 eine abgerundete Flanke besitzt. InFigur 13b ist wieder ausschnittsweise schematisch die Draufsicht einer derartigen Konfiguration gezeigt und in denFiguren 13a und 13b in jeweils vergrößerter Darstellung die Kontaktstelle 30. InFigur 14 ist nun noch eine weitere Ausführungsform gezeigt, wobei hier die Palette 2 eine Ausbildung besitzt, wie sie bereits in derFigur 12 beschrieben worden ist, jedoch ist hier nun der Kolbenzahn 5 gewinkelt ausgebildet. In derFigur 14 ist wiederum in A ausschnittsweise die Draufsicht auf die Konfiguration dargestellt und in denFiguren 14b und 14c jeweils vergrößerte Darstellungen, wobei auch hier wiederum die Kontaktstelle 30 ersichtlich ist, so dass sich dann auch hier wieder eine geometrische Kontaktfläche A0 bilden kann.

Claims (9)

- Ankerhemmung für einen mechanischen Zeitmesser umfassend einen schwenkbaren Anker (1) mit Ankerpaletten (2,2') und ein mit einem Drehmoment beaufschlagbares Ankerrad (4), das über seinen Außenumfang nach außen gerichtete Zähne (5,5',5") aufweist wobei beim Betrieb der Hemmung eine gleitende Relativbewegung entsteht bei der die vorderen Flanken (8) der Paletten (2,2') nacheinander und abwechselnd mit den vorderen Flanken der Zähne (5,5',5") in Kontakt stehen, wobeisich bei Betrieb der Hemmung in Richtung der Relativbewegung in den vorderen Flanken (12) der Zähne (5,5',5") geometrische Kontaktflächen A0 in Form eines Bandes bilden, die eine Breite von 0,5 bis 5 µm besitzen und die vorderen Flanken (8) der Paletten (2,2') so ausgebildet sind, dass bei Betrieb der Hemmung in Richtung der Relativbewegung, bei jedem Kontakt einer der vorderen Flanken (8) der Paletten (2, 2') mit einer der vorderen Flanken (12) der Zähne (5,5',5") des Rades (4), immer die gleiche Kontaktfläche A0 der vorderen Flanke (8) der Paletten (2, 2') im Eingriff mit der vorderen Flanke (12) der Zähne (5, 5', 5") des Rades (4) steht, wobei mindestens die Flanken (8) der Paletten (2,2') und die vordere Flanke (12) der Zähne (5,5',5") eine Hartstoffbeschichtung aufweisen, wobei in der geometrischen Kontaktfläche A0 eine polierte oder anpolierte reale Kontaktfläche AR gebildet ist, wobei das Verhältnis AR/A0 zwischen 20 und 90% liegtdadurch gekennzeichnet, dass die Hartstoffbeschichtung eine Schichtdicke von 1 bis 100 µm aufweist und ausgewählt ist aus Siliciumoxid, insbesondere SiO2, oder nichtstöchiometrischen Oxiden mit der Formel SixOy, wobei x und y ganze Zahlen sind, oder aus Siliciumcarbiden oder Siliciumnitrid oder Diamant, insbesondere nanokristallinem Diamant, oder diamantartigem Kohlenstoff (DLC) oder Rubin oder Saphir.

- Ankerhemmung nach Anspruch 1, dadurch gekennzeichnet, dass die vorderen Flanken (8) der Paletten (2,2') und die vorderen Flanken (12) der Zähne (5,5',5") eine Nicht-Vertikalität besitzen und so zueinander angeordnet sind, dass ein Freiwinkel α von mindestens 0,1°-5°, bevorzugt 0,1°-3° und besonders bevorzugt von 0,1°-1° entsteht.

- Ankerhemmung nach einem der Ansprüche 1 oder 2,

dadurch gekennzeichnet, dass die vorderen Flanken (8) der Paletten (2,2') dachförmig mit einem mittigen Grat oder zylindrisch mit einer nach außen gewölbte Fläche, ausgebildet sind, wobei die geometrische Kontaktfläche A0 durch den mittigen Grat bzw. durch die nach außen gewölbte Fläche gebildet wird. - Ankerhemmung nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet, dass die vorderen Flanken (8) der Paletten (2,2') als glatte ebene Flächen ausgebildet sind, die um maximal ± 2°, bevorzugt 1°, besonders bevorzugt weniger als 0,5° von den senkrechten, im Bezug zur Oberseite der Paletten, abweichen, wobei die geometrische Kontaktfläche A0 durch die nach außen stehende Kante gebildet wird. - Ankerhemmung nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet, dass die Dicke der Paletten (2,2') 50 bis 180 µm und die Dicke der Zähne (5,5',5") des Zahnrades (4) 100 bis 250 µm beträgt wobei die Dicke der Paletten (2,2') kleiner ist als die Dicke der Zähne (5,5',5") des Zahnrades (4), jeweils bezogen auf die senkrechte im Bezug zur Oberseite. - Ankerhemmung nach mindestens einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet, dass die Hartstoffbeschichtung eine Schichtdicke von 5 bis 50 µm aufweist. - Ankerhemmung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die nanokristalline Diamantschicht mindestens eine der folgenden Eigenschaften aufweist:a) die nanokristalline Diamantschicht weist eine Biegebruchspannung von 1 bis 10 GPa, bevorzugt von mindestens 2 GPa, bevorzugt von mindestens 5 GPa und besonders bevorzugt mindestens 7 GPa auf,b) die nanokristalline Diamantschicht weist eine Schichtdicke im Kontaktbereich von 0,5 µm bis 100 µm, bevorzugt 2-50µm und besonders bevorzugt 2-10µm auf undc) die nanokristalline Diamantschicht weist ein E-Modul von 700 GPa bis 1143 GPa, bevorzugt von 400 GPa bis 900 GPa auf.

- Ankerhemmung nach mindestens einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass mindestens das Ankerrad aus einem Material gefertigt wurde, dass eine Dichte von 0,5 g/cm3 bis 4,5 g/cm3, besonders bevorzugt von 1 bis 4 g/cm3 aufweist.

- Ankerhemmung nach mindestens einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet, dass die Paletten (2,2') und/oder der Anker (1) und/oder das Rad (4) aus Silicium gefertigt und mit der Hartstoffschicht versehen sind.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14185997.5A EP3001256B2 (de) | 2014-09-23 | 2014-09-23 | Ankerhemmung |

| CH01837/14A CH710169B1 (de) | 2014-09-23 | 2014-11-28 | Ankerhemmung. |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14185997.5A EP3001256B2 (de) | 2014-09-23 | 2014-09-23 | Ankerhemmung |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3001256A1 EP3001256A1 (de) | 2016-03-30 |

| EP3001256B1 EP3001256B1 (de) | 2020-09-09 |

| EP3001256B2 true EP3001256B2 (de) | 2024-02-07 |

Family

ID=51589168

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP14185997.5A Active EP3001256B2 (de) | 2014-09-23 | 2014-09-23 | Ankerhemmung |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP3001256B2 (de) |

| CH (1) | CH710169B1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102023107683A1 (de) | 2023-03-27 | 2023-07-27 | Damasko Präzisionstechnik GmbH & Co. KG | Ankerhemmung |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU47937A1 (ru) † | 1935-10-31 | 1936-07-31 | В.П. Козлов | Анкерный ход дл часов с балансом |

| CH357021A (fr) † | 1959-09-03 | 1961-09-15 | John Perret Fils De | Echappement à ancre de pièce d'horlogerie |

| FR1485813A (fr) † | 1966-06-17 | 1967-06-23 | Pforzheimer Uhren Rohwerke | Mouvement de montre pour montres-bracelets |

| CH567293B5 (fr) † | 1972-07-19 | 1975-09-30 | Far Fab Assortiments Reunies | Echappament à ancre pour pièce d'horlogerie |

| CH612308GA3 (en) † | 1975-09-10 | 1979-07-31 | Lever escapement | |

| EP0732635B1 (de) † | 1995-03-17 | 2000-06-07 | C.S.E.M. Centre Suisse D'electronique Et De Microtechnique Sa | Verfahren zur Herstellung eines mikromechanischen Teiles |

| EP1233314A1 (de) † | 2001-02-15 | 2002-08-21 | DAMASKO, Konrad | Uhrwerk |

| WO2004092049A1 (de) † | 2003-04-17 | 2004-10-28 | Gfd Gesellschaft Für Diamantprodukte Mbh | Mikromechanisches bauteil und verfahren zu seiner herstellung |

| EP1904901B1 (de) † | 2005-06-28 | 2008-12-03 | ETA SA Manufacture Horlogère Suisse | Verstärktes mikromechanisches teil |

| WO2009049591A1 (de) † | 2007-10-18 | 2009-04-23 | Konrad Damasko | Verfahren zum herstellen von funktionselementen für uhrwerke sowie nach diesem verfahren hergestelltes funktionselement |

| EP2236455A1 (de) † | 2009-04-02 | 2010-10-06 | GFD Gesellschaft für Diamantprodukte mbH | Mikromechanisches Bauteil mit reduziertem Verschleiss |

| EP2107434B1 (de) † | 2008-04-02 | 2013-09-18 | Manufacture et fabrique de montres et chronomètres Ulysse Nardin Le Locle SA | Mechanischer Zeitmesser |

-

2014

- 2014-09-23 EP EP14185997.5A patent/EP3001256B2/de active Active

- 2014-11-28 CH CH01837/14A patent/CH710169B1/de not_active IP Right Cessation

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU47937A1 (ru) † | 1935-10-31 | 1936-07-31 | В.П. Козлов | Анкерный ход дл часов с балансом |

| CH357021A (fr) † | 1959-09-03 | 1961-09-15 | John Perret Fils De | Echappement à ancre de pièce d'horlogerie |

| FR1485813A (fr) † | 1966-06-17 | 1967-06-23 | Pforzheimer Uhren Rohwerke | Mouvement de montre pour montres-bracelets |

| CH567293B5 (fr) † | 1972-07-19 | 1975-09-30 | Far Fab Assortiments Reunies | Echappament à ancre pour pièce d'horlogerie |

| CH612308GA3 (en) † | 1975-09-10 | 1979-07-31 | Lever escapement | |

| EP0732635B1 (de) † | 1995-03-17 | 2000-06-07 | C.S.E.M. Centre Suisse D'electronique Et De Microtechnique Sa | Verfahren zur Herstellung eines mikromechanischen Teiles |

| EP1233314A1 (de) † | 2001-02-15 | 2002-08-21 | DAMASKO, Konrad | Uhrwerk |

| WO2004092049A1 (de) † | 2003-04-17 | 2004-10-28 | Gfd Gesellschaft Für Diamantprodukte Mbh | Mikromechanisches bauteil und verfahren zu seiner herstellung |

| DE10317889A1 (de) † | 2003-04-17 | 2004-11-18 | GFD-Gesellschaft für Diamantprodukte mbH | Mikromechanisches Bauteil und Verfahren zu seiner Herstellung |

| EP1622826B1 (de) † | 2003-04-17 | 2007-06-13 | GFD Gesellschaft für Diamantprodukte mbH | Mikromechanische uhrwerkbauteile und verfahren zu ihrer herstellung |

| EP1904901B1 (de) † | 2005-06-28 | 2008-12-03 | ETA SA Manufacture Horlogère Suisse | Verstärktes mikromechanisches teil |

| WO2009049591A1 (de) † | 2007-10-18 | 2009-04-23 | Konrad Damasko | Verfahren zum herstellen von funktionselementen für uhrwerke sowie nach diesem verfahren hergestelltes funktionselement |

| EP2107434B1 (de) † | 2008-04-02 | 2013-09-18 | Manufacture et fabrique de montres et chronomètres Ulysse Nardin Le Locle SA | Mechanischer Zeitmesser |

| EP2236455A1 (de) † | 2009-04-02 | 2010-10-06 | GFD Gesellschaft für Diamantprodukte mbH | Mikromechanisches Bauteil mit reduziertem Verschleiss |

Non-Patent Citations (5)

| Title |

|---|

| Auszug aus Chronos, Magazin für Uhren, Verlag: Ebner Media Group, Ausgabe 04.2011, Seiten 60 - 68 † |

| Auszüge aus dem Originalkatalog „MunichTime10", Uhren Ausstellung Hotel Bayrischer Hof 05.-07.11.2010 † |

| Eingabe Dritter vom 15.09.2010 mit Anlagen. Eingabe Dritter vom 16.08.2012 mit Anlagen zur EP 1 904 901 B1 (D6) † |

| Homepage-Auszug „Die Hemmung", abgerufen unter www.damasko.de, per "wayback machine" (archive.org), am 29.Dezember 2005 und in der am 12. April 2010 † |

| Internet-Veröffentlichung: Protron Mikrotechnik † |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3001256B1 (de) | 2020-09-09 |

| CH710169B1 (de) | 2019-06-14 |

| EP3001256A1 (de) | 2016-03-30 |

| CH710169A2 (de) | 2016-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2107434B1 (de) | Mechanischer Zeitmesser | |

| EP2511229B1 (de) | Flankenverstärktes mikromechanisches Bauteil | |

| EP2687916B1 (de) | Anker für eine Uhrenhemmung in einem mechanischen Uhrwerk | |

| EP2236455B1 (de) | Mikromechanisches Bauteil mit reduziertem Verschleiss | |

| EP2727880B2 (de) | Dreidimensionales, mikromechanisches Bauteil mit einer Fase und Verfahren zu dessen Herstellung | |

| DE69909236T2 (de) | Koaxiale Ankerhemmung | |

| DE102008061182A1 (de) | Verfahren zum Herstellen eines Mikrobauteils | |

| EP3101484A1 (de) | Mechanisches schwingsystem für uhren und verfahren zum herstellen eines mechanischen schwingsystems für uhren | |

| CH703781A2 (de) | Uhrrad und Uhr. | |

| EP3001256B2 (de) | Ankerhemmung | |

| DE102013104248B3 (de) | Verfahren zur Herstellung einer Spiralfeder für mechanische Uhrwerke | |

| EP1233314A1 (de) | Uhrwerk | |

| DE4127639A1 (de) | Reibpaarung und verfahren zu ihrer herstellung | |

| EP3074550B1 (de) | Beschichtung mit mo-n basierter schicht mit delta-phase des molybdännitrids | |

| CH702171A2 (de) | Uhrenbestandteil und Uhr. | |

| EP1504200A1 (de) | Gleitelement und verfahren zur herstellung des gleitelements | |

| DE102014102081A1 (de) | Mikromechanisches Bauteil und Verfahren zur Herstellung eines mikromechanischen Bauteils | |

| DE19636827C1 (de) | Piezoelektrischer Antrieb | |

| DE2733810A1 (de) | Uhrenteil und verfahren zu seiner herstellung | |

| CH704536A2 (de) | Ankerhemmung. | |

| DE2210404A1 (de) | Schwingungsmotor | |

| DE531471C (de) | Stoppuhr | |

| DE102023107683A1 (de) | Ankerhemmung | |

| EP4180879A1 (de) | Mikromechanische baugruppe, verfahren zu deren herstellung und deren verwendung | |

| DE2241606C3 (de) | Gaswechselventil-Betätigungshebel, insbesondere Kipp- bzw. Schwinghebel für Brennkraftmaschinen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|