EP2733232A1 - Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen - Google Patents

Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen Download PDFInfo

- Publication number

- EP2733232A1 EP2733232A1 EP12193051.5A EP12193051A EP2733232A1 EP 2733232 A1 EP2733232 A1 EP 2733232A1 EP 12193051 A EP12193051 A EP 12193051A EP 2733232 A1 EP2733232 A1 EP 2733232A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- component

- container

- blade

- powder

- aluminizing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000005269 aluminizing Methods 0.000 title abstract 2

- 238000000576 coating method Methods 0.000 claims abstract description 11

- 239000000843 powder Substances 0.000 claims abstract description 11

- 239000011248 coating agent Substances 0.000 claims abstract description 8

- 238000000034 method Methods 0.000 claims abstract description 8

- 239000000463 material Substances 0.000 claims abstract description 7

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 2

- 239000000919 ceramic Substances 0.000 claims description 2

- 239000010410 layer Substances 0.000 description 11

- 239000007789 gas Substances 0.000 description 9

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 239000013078 crystal Substances 0.000 description 5

- 239000012720 thermal barrier coating Substances 0.000 description 5

- 238000007711 solidification Methods 0.000 description 3

- 230000008023 solidification Effects 0.000 description 3

- 229910000601 superalloy Inorganic materials 0.000 description 3

- 238000005266 casting Methods 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 241000191291 Abies alba Species 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 239000000292 calcium oxide Substances 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005566 electron beam evaporation Methods 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 229910052575 non-oxide ceramic Inorganic materials 0.000 description 1

- 229910052574 oxide ceramic Inorganic materials 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 238000007750 plasma spraying Methods 0.000 description 1

- 238000010248 power generation Methods 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 238000009419 refurbishment Methods 0.000 description 1

- 238000005488 sandblasting Methods 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

- RUDFQVOCFDJEEF-UHFFFAOYSA-N yttrium(III) oxide Inorganic materials [O-2].[O-2].[O-2].[Y+3].[Y+3] RUDFQVOCFDJEEF-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/04—Treatment of selected surface areas, e.g. using masks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C10/00—Solid state diffusion of only metal elements or silicon into metallic material surfaces

- C23C10/04—Diffusion into selected surface areas, e.g. using masks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C10/00—Solid state diffusion of only metal elements or silicon into metallic material surfaces

- C23C10/06—Solid state diffusion of only metal elements or silicon into metallic material surfaces using gases

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C10/00—Solid state diffusion of only metal elements or silicon into metallic material surfaces

- C23C10/06—Solid state diffusion of only metal elements or silicon into metallic material surfaces using gases

- C23C10/08—Solid state diffusion of only metal elements or silicon into metallic material surfaces using gases only one element being diffused

Definitions

- the invention relates to a protective device outer surfaces of a hollow component, which should not be coated during mecanical obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive obstructive osene.

- the object is achieved by an apparatus of claim 1 and a method according to claim 5.

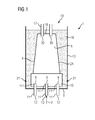

- FIG. 1 1 shows a hollow component 4, in particular a turbine blade 120, 130 as an exemplary component 4 in the interior preferably be alitiert.

- a coating material 12 is introduced into the cavity of the component 4, 120, 130 in the blade root 10 of the component 4, 120, 130.

- aluminum-containing gas 12 is used or generated.

- other materials can be applied and, if appropriate, used or introduced corresponding gases.

- the component 4, 120, 130 is surrounded by a ceramic powder 16.

- the powder 16 may be alumina, boron nitride or any other oxide or non-oxide ceramic material or any mixtures thereof.

- the component 4 or the turbine blade 120, 130 have at their end 10 or in the foot region 10 one or more openings 9 in the cavity.

- the device 1 has a container 13 which is open upwards on one side 19 and which has a plurality of corresponding tubes 11 at the bottom 8, the component 4 preferably being able to be placed on recesses 11 'which are formed at the end of the tubes 11.

- the component 4 is correspondingly with powder 16 in the container 13th surround.

- the container 13 is made higher than the length of the turbine blade 120, 130 or the component. 4

- the bottom 8 of the container 13 can be made modular, which is adapted to different types of the component 4 or turbine blade 120, 130.

- the floor 8 may be releasably secured at locations 21, 21 'and another floor (not shown) with other recesses for other types of components is attached thereto.

- the turbine blade 120, 130 introduced in the simplest manner and placed on recesses 11 '. There are appropriate gas outlets 17 at the top or the opposite end 18 of the bottom 10 is used and then only the cavity between the component 4, 120, 130 and the container 13 with the powder 16 must be filled. This is a simple and very cost effective approach.

- the recesses 11 ' are specially adapted to the openings 9 of the component 4, 120, 130 and are formed at the end of the tubes 11, which pass through the bottom 8.

- the gas 12 flows from the outside into or into the tubes 11 through the bottom 8 and out of outlet openings of the tubes 11 into the component 4, 120, 130, through the component 4, 120, 130 and back out through the gas outlets 17.

- the powder 16 can be used again and again.

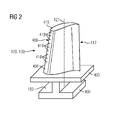

- FIG. 2 shows a perspective view of a blade 120 or guide vane 130 of a turbomachine, which extends along a longitudinal axis 121.

- the turbomachine may be a gas turbine of an aircraft or a power plant for power generation, a steam turbine or a compressor.

- the blade 120, 130 has along the longitudinal axis 121 consecutively a fastening region 400, a blade platform 403 adjacent thereto and an airfoil 406 and a blade tip 415.

- the blade 130 may have at its blade tip 415 another platform (not shown).

- a blade root 183 is formed, which serves for attachment of the blades 120, 130 to a shaft or a disc (not shown).

- the blade root 183 is designed, for example, as a hammer head. Other designs as Christmas tree or Schwalbenschwanzfuß are possible.

- the blade 120, 130 has a leading edge 409 and a trailing edge 412 for a medium flowing past the airfoil 406.

- Such superalloys are for example from EP 1 204 776 B1 .

- EP 1 306 454 .

- the blade 120, 130 can be made by a casting process, also by directional solidification, by a forging process, by a milling process or combinations thereof.

- Workpieces with a monocrystalline structure or structures are used as components for machines which are exposed to high mechanical, thermal and / or chemical stresses during operation.

- Such monocrystalline workpieces takes place e.g. by directed solidification from the melt.

- These are casting processes in which the liquid metallic alloy is transformed into a monocrystalline structure, i. to the single-crystal workpiece, or directionally solidified.

- dendritic crystals are aligned along the heat flow and form either a columnar grain structure (columnar, i.e., grains that run the full length of the workpiece and here, in common usage, are referred to as directionally solidified) or a monocrystalline structure, i. the whole workpiece consists of a single crystal.

- a columnar grain structure columnar, i.e., grains that run the full length of the workpiece and here, in common usage, are referred to as directionally solidified

- a monocrystalline structure i. the whole workpiece consists of a single crystal.

- directionally solidified microstructures which means both single crystals that have no grain boundaries or at most small angle grain boundaries, and stem crystal structures that have probably longitudinal grain boundaries but no transverse grain boundaries. These second-mentioned crystalline structures are also known as directionally solidified structures.

- the blades 120, 130 may have coatings against corrosion or oxidation, e.g. M is at least one element of the group iron (Fe), cobalt (Co), nickel (Ni), X is an active element and stands for yttrium (Y) and / or silicon and / or at least one element of the rare ones Earth, or hafnium (Hf)).

- M is at least one element of the group iron (Fe), cobalt (Co), nickel (Ni)

- X is an active element and stands for yttrium (Y) and / or silicon and / or at least one element of the rare ones Earth, or hafnium (Hf)).

- Such alloys are known from the EP 0 486 489 B1 .

- EP 0 412 397 B1 or EP 1 306 454 A1 are known from the EP 0 486 489 B1 .

- the density is preferably 95% of the theoretical density.

- the layer composition comprises Co-30Ni-28Cr-8Al-0.6Y-0.7Si or Co-28Ni-24Cr-10Al-0.6Y.

- nickel-based protective layers such as Ni-10Cr-12Al-0.6Y-3Re or Ni-12Co-21Cr-11Al-0.4Y-2Re or Ni-25Co-17Cr-10Al-0.4Y-1 are also preferably used , 5RE.

- thermal barrier coating which is preferably the outermost layer, and consists for example of ZrO 2 , Y 2 O 3 -ZrO 2 , ie it is not, partially or completely stabilized by yttria and / or calcium oxide and / or magnesium oxide.

- the thermal barrier coating covers the entire MCrAlX layer.

- suitable coating methods e.g. Electron beam evaporation (EB-PVD) produces stalk-shaped grains in the thermal barrier coating.

- the thermal barrier coating may have porous, micro- or macro-cracked grains for better thermal shock resistance.

- the thermal barrier coating is therefore preferably more porous than the MCrAlX layer.

- Refurbishment means that components 120, 130 may have to be freed of protective layers after use (eg by sandblasting). This is followed by removal of the corrosion and / or oxidation layers or products. Optionally, even cracks in the component 120, 130 are repaired. Thereafter, a recoating occurs of the component 120, 130 and a renewed use of the component 120, 130.

- the blade 120, 130 may be hollow or solid. If the blade 120, 130 is to be cooled, it is hollow and may still film cooling holes 418 (indicated by dashed lines) on.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

Abstract

Durch einen offenen Behälter, der fest vorgesehene Einlässe für Beschichtungsmaterial am Behälter und lösbare Auslässe für weitere Öffnungen am Bauteil aufweist, ergibt sich die sehr einfache und schnelle und sehr kostengünstige Durchführung einer Innenalitierung, bei der durch Pulver im Behälter (13) die äußeren Flächen vor Alitierung geschützt werden.

Description

- Die Erfindung betrifft eine Schutzvorrichtung äußerer Oberflächen eines hohlen Bauteils, die beim Innenalitieren nicht beschichtet werden sollen.

- Das Innenalitieren von hohlen Bauteilen, insbesondere von Turbinenschaufeln ist bekannt, wobei oftmals eine äußere Alitierung nicht erwünscht ist, da dort andere Schichten aufgebracht werden.

- Daher müssen die äußeren Oberflächen vor eventuell austretendem gasförmigem Beschichtungsmaterial, das zur Alitierung führt, geschützt werden.

- Es ist daher Aufgabe der Erfindung eine Vorrichtung und ein Verfahren aufzuzeigen, mit dem eine Alitierung einfach durchgeführt werden kann.

- Die Aufgabe wird gelöst durch eine Vorrichtung des Anspruchs 1 und ein Verfahren gemäß Anspruch 5.

- In den Unteransprüchen sind weitere vorteilhafte Maßnahmen aufgelistet, die beliebig miteinander kombiniert werden können, um weitere Vorteile zu erzielen. Es zeigen:

- Figur 1

- eine erfindungsgemäße Vorrichtung,

- Figur 2

- eine Turbinenschaufel,

- Figur 3

- eine Liste von Superlegierungen.

- Die Beschreibung und die Figur stellen nur Ausführungsbeispiele der Erfindung dar.

- Die

Figur 1 zeigt eine erfindungsgemäße Vorrichtung 1. Es soll ein hohles Bauteil 4, insbesondere eine Turbinenschaufel 120, 130 als ein beispielhaftes Bauteil 4 im Inneren vorzugsweise alitiert werden. Dabei wird in den Schaufelfuß 10 des Bauteils 4, 120, 130 ein Beschichtungsmaterial 12 in den Hohlraum des Bauteils 4, 120, 130 eingebracht. Für die innere Beschichtung wird aluminiumhaltiges Gas 12 verwendet oder erzeugt. Ebenso können andere Materialien aufgebracht und ggf. entsprechende Gase verwendet oder eingebracht werden. - Zum Schutz der äußeren Oberfläche 5 des Bauteils 4, 120, 130 wird das Bauteil 4, 120, 130 mit einem keramischen Pulver 16 umgeben.

- Das Pulver 16 kann Aluminiumoxid, Bornitrid oder jedes weitere Oxid oder nicht-oxidisches keramisches Material oder jegliche Mischungen daraus sein.

- Das Bauteil 4 oder die Turbinenschaufel 120, 130 weisen an ihrem Ende 10 oder im Fußbereich 10 einen oder mehrere Öffnungen 9 in den Hohlraum auf.

- Dementsprechend weist die Vorrichtung 1 einen mit einer Seite 19 nach oben offenen Behälter 13 auf, der am Boden 8 mehrere entsprechende Rohre 11 aufweist, wobei das Bauteil 4 vorzugsweise auf Aufnehmungen 11' aufsetzbar ist, die am Ende der Rohre 11 ausgebildet sind.

- Ebenso kann das Bauteil 4 am anderen Ende 18, bei Turbinenschaufeln 120, 130 im Kronenboden an der Turbinenschaufelspitze Löcher 20 aufweisen, in die dann optional Gasauslässe 17 eingesteckt werden und aus denen das Beschichtungsmaterial 12, das durch die Rohre 11 in Richtung 7 eingeströmt war, wieder ausströmen kann.

- Um zu verhindern, dass ausströmendes Gas aus anderen Löchern, bspw. hier im Bereich 24, bei Turbinenschaufel 120, 130 im Bereich der Austrittskante, zur Beschichtung der äußeren Oberfläche 5 des Bauteils 4 führt, wird das Bauteil 4 entsprechend mit Pulver 16 im Behälter 13 umgeben.

- Daher ist der Behälter 13 höher ausgeführt als die Länge der Turbinenschaufel 120, 130 oder des Bauteils 4.

- Durch das Pulver 16, das im Bereich des Schaufelfußes 10 und Eintrittsöffnungen 9 bzw. an der Turbinenschaufelspitze 18 oder im Bereich der Austrittsöffnungen 24 vorhanden ist, wird verhindert, dass Gas austreten kann und es zur Beschichtung der äußeren Oberfläche 5 des Bauteils 4, 120, 130 kommen kann.

- Gegebenenfalls kann der Boden 8 des Behälters 13 modular ausgeführt werden, der an verschiedene Typen vom Bauteil 4 oder von Turbinenschaufel 120, 130 angepasst ist. So kann der Boden 8 an den Stellen 21, 21' lösbar befestigt sein und ein anderer Boden (nicht dargestellt) mit anderen Aufnehmungen für andere Bauteiltypen wird daran befestigt.

- Ansonsten liegt hier eine sehr einfache Handhabung vor.

- In einen Behälter 13 wird die Turbinenschaufel 120, 130 in einfachster Art und Weise eingeführt und auf Aufnehmungen 11' aufgesetzt. Es werden entsprechende Gasauslässe 17 an der Spitze bzw. dem entgegengesetzten Ende 18 des Bodens 10 eingesetzt und dann muss nur noch der Hohlraum zwischen dem Bauteil 4, 120, 130 und dem Behälter 13 mit dem Pulver 16 aufgefüllt werden. Dies ist eine einfache und sehr kostengünstige Vorgehensweise.

- Die Aufnehmungen 11' sind speziell den Öffnungen 9 des Bauteils 4, 120, 130 angepasst und sind am Ende der Rohre 11 ausgebildet, die durch den Boden 8 führen.

- Das Gas 12 strömt von außen in das oder in die Rohre 11 durch den Boden 8 hindurch und aus Austrittsöffnungen der Rohre 11 in das Bauteil 4, 120, 130, durch das Bauteil 4, 120, 130 hindurch und durch die Gasauslässe 17 wieder hinaus.

- Das Pulver 16 kann immer wieder verwendet werden.

- Die

Figur 2 zeigt in perspektivischer Ansicht eine Laufschaufel 120 oder Leitschaufel 130 einer Strömungsmaschine, die sich entlang einer Längsachse 121 erstreckt. - Die Strömungsmaschine kann eine Gasturbine eines Flugzeugs oder eines Kraftwerks zur Elektrizitätserzeugung, eine Dampfturbine oder ein Kompressor sein.

- Die Schaufel 120, 130 weist entlang der Längsachse 121 aufeinander folgend einen Befestigungsbereich 400, eine daran angrenzende Schaufelplattform 403 sowie ein Schaufelblatt 406 und eine Schaufelspitze 415 auf.

- Als Leitschaufel 130 kann die Schaufel 130 an ihrer Schaufelspitze 415 eine weitere Plattform aufweisen (nicht dargestellt).

- Im Befestigungsbereich 400 ist ein Schaufelfuß 183 gebildet, der zur Befestigung der Laufschaufeln 120, 130 an einer Welle oder einer Scheibe dient (nicht dargestellt).

- Der Schaufelfuß 183 ist beispielsweise als Hammerkopf ausgestaltet. Andere Ausgestaltungen als Tannenbaum- oder Schwalbenschwanzfuß sind möglich.

- Die Schaufel 120, 130 weist für ein Medium, das an dem Schaufelblatt 406 vorbeiströmt, eine Anströmkante 409 und eine Abströmkante 412 auf.

- Bei herkömmlichen Schaufeln 120, 130 werden in allen Bereichen 400, 403, 406 der Schaufel 120, 130 beispielsweise massive metallische Werkstoffe, insbesondere Superlegierungen verwendet.

- Solche Superlegierungen sind beispielsweise aus der

EP 1 204 776 B1 ,EP 1 306 454 ,EP 1 319 729 A1 ,WO 99/67435 WO 00/44949 - Die Schaufel 120, 130 kann hierbei durch ein Gussverfahren, auch mittels gerichteter Erstarrung, durch ein Schmiedeverfahren, durch ein Fräsverfahren oder Kombinationen daraus gefertigt sein.

- Werkstücke mit einkristalliner Struktur oder Strukturen werden als Bauteile für Maschinen eingesetzt, die im Betrieb hohen mechanischen, thermischen und/oder chemischen Belastungen ausgesetzt sind.

- Die Fertigung von derartigen einkristallinen Werkstücken erfolgt z.B. durch gerichtetes Erstarren aus der Schmelze. Es handelt sich dabei um Gießverfahren, bei denen die flüssige metallische Legierung zur einkristallinen Struktur, d.h. zum einkristallinen Werkstück, oder gerichtet erstarrt.

- Dabei werden dendritische Kristalle entlang dem Wärmefluss ausgerichtet und bilden entweder eine stängelkristalline Kornstruktur (kolumnar, d.h. Körner, die über die ganze Länge des Werkstückes verlaufen und hier, dem allgemeinen Sprachgebrauch nach, als gerichtet erstarrt bezeichnet werden) oder eine einkristalline Struktur, d.h. das ganze Werkstück besteht aus einem einzigen Kristall. In diesen Verfahren muss man den Übergang zur globulitischen (polykristallinen) Erstarrung meiden, da sich durch ungerichtetes Wachstum notwendigerweise transversale und longitudinale Korngrenzen ausbilden, welche die guten Eigenschaften des gerichtet erstarrten oder einkristallinen Bauteiles zunichte machen.

- Ist allgemein von gerichtet erstarrten Gefügen die Rede, so sind damit sowohl Einkristalle gemeint, die keine Korngrenzen oder höchstens Kleinwinkelkorngrenzen aufweisen, als auch Stängelkristallstrukturen, die wohl in longitudinaler Richtung verlaufende Korngrenzen, aber keine transversalen Korngrenzen aufweisen. Bei diesen zweitgenannten kristallinen Strukturen spricht man auch von gerichtet erstarrten Gefügen (directionally solidified structures).

- Solche Verfahren sind aus der

US-PS 6,024,792 und derEP 0 892 090 A1 bekannt. - Ebenso können die Schaufeln 120, 130 Beschichtungen gegen Korrosion oder Oxidation aufweisen, z. B. (MCrAlX; M ist zumindest ein Element der Gruppe Eisen (Fe), Kobalt (Co), Nickel (Ni), X ist ein Aktivelement und steht für Yttrium (Y) und/oder Silizium und/oder zumindest ein Element der Seltenen Erden, bzw. Hafnium (Hf)). Solche Legierungen sind bekannt aus der

EP 0 486 489 B1 ,EP 0 786 017 B1 ,EP 0 412 397 B1 oderEP 1 306 454 A1 . - Die Dichte liegt vorzugsweise bei 95% der theoretischen Dichte.

- Auf der MCrAlX-Schicht (als Zwischenschicht oder als äußerste Schicht) bildet sich eine schützende Aluminiumoxidschicht (TGO = thermal grown oxide layer).

- Vorzugsweise weist die Schichtzusammensetzung Co-30Ni-28Cr-8Al-0,6Y-0,7Si oder Co-28Ni-24Cr-10Al-0,6Y auf. Neben diesen kobaltbasierten Schutzbeschichtungen werden auch vorzugsweise nickelbasierte Schutzschichten verwendet wie Ni-10Cr-12Al-0,6Y-3Re oder Ni-12Co-21Cr-11Al-0,4Y-2Re oder Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

- Auf der MCrAlX kann noch eine Wärmedämmschicht vorhanden sein, die vorzugsweise die äußerste Schicht ist, und besteht beispielsweise aus ZrO2, Y2O3-ZrO2, d.h. sie ist nicht, teilweise oder vollständig stabilisiert durch Yttriumoxid und/oder Kalziumoxid und/oder Magnesiumoxid.

- Die Wärmedämmschicht bedeckt die gesamte MCrAlX-Schicht. Durch geeignete Beschichtungsverfahren wie z.B. Elektronenstrahlverdampfen (EB-PVD) werden stängelförmige Körner in der Wärmedämmschicht erzeugt.

- Andere Beschichtungsverfahren sind denkbar, z.B. atmosphärisches Plasmaspritzen (APS), LPPS, VPS oder CVD. Die Wärmedämmschicht kann poröse, mikro- oder makrorissbehaftete Körner zur besseren Thermoschockbeständigkeit aufweisen. Die Wärmedämmschicht ist also vorzugsweise poröser als die MCrAlX-Schicht.

- Wiederaufarbeitung (Refurbishment) bedeutet, dass Bauteile 120, 130 nach ihrem Einsatz gegebenenfalls von Schutzschichten befreit werden müssen (z.B. durch Sandstrahlen). Danach erfolgt eine Entfernung der Korrosions- und/oder Oxidationsschichten bzw. -produkte. Gegebenenfalls werden auch noch Risse im Bauteil 120, 130 repariert. Danach erfolgt eine Wiederbeschichtung des Bauteils 120, 130 und ein erneuter Einsatz des Bauteils 120, 130.

- Die Schaufel 120, 130 kann hohl oder massiv ausgeführt sein. Wenn die Schaufel 120, 130 gekühlt werden soll, ist sie hohl und weist ggf. noch Filmkühllöcher 418 (gestrichelt angedeutet) auf.

Claims (5)

- Vorrichtung (1)

zum Schutz einer Außenfläche (5) eines hohlen Bauteils (4, 120, 130) gegen eine Alitierung während des Innenalitierens des hohlen Bauteils (4, 120, 130),

die (1) zumindest aufweist:einen an einer Seite (19) offenen Behälter (13),durch die (19) das Bauteil (4, 120, 130) vollständig einführbar ist,wobei der Behälter (13) im Boden (8) Einlässe (9) für ein Beschichtungsmaterial undentsprechende Aufnehmungen (11) für ein Ende (10) des Bauteils (4, 120, 130) oberhalb des Bodens (8) und innerhalb des Behälters (13) aufweist sowieoptional Auslässe (17),die am anderen Ende (18) des Bauteils (4) einsteckbar sindundder Möglichkeit, Pulver (16) durch die offene Seite (19) des Behälters (13) um das Bauteil (4, 120, 130) einzufüllen. - Vorrichtung nach Anspruch 1,

bei dem der Boden (8) des Behälters (13) modular (21, 21') ausgebildet ist,

um sich an verschiedene Typen von Bauteilen (4, 120, 130) anzupassen. - Vorrichtung nach einem oder beiden der Ansprüche 1 oder 2,

in der keramisches Pulver, insbesondere Aluminiumoxidpulver als Pulver (16) vorhanden ist. - Vorrichtung nach einem der vorhergehenden Ansprüche, die Rohre (11) am Boden (8) des Behälters (13) aufweist, auf die (11) das Bauteil (4, 120, 130) aufgesetzt werden kann und

insbesondere die in die Einlässe des Bauteils (4, 120, 130) hineinragen. - Verfahren zur Innenalitierung,

bei dem eine Vorrichtung nach einem oder mehreren der Ansprüche 1, 2, 3 oder 4, verwendet wird und

ein Beschichtungsmaterial (12) in das Innere des Bauteils (4, 120, 130) eingeführt (7) wird.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP12193051.5A EP2733232A1 (de) | 2012-11-16 | 2012-11-16 | Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP12193051.5A EP2733232A1 (de) | 2012-11-16 | 2012-11-16 | Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP2733232A1 true EP2733232A1 (de) | 2014-05-21 |

Family

ID=47191621

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP12193051.5A Withdrawn EP2733232A1 (de) | 2012-11-16 | 2012-11-16 | Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP2733232A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106637068A (zh) * | 2016-12-20 | 2017-05-10 | 四川成发航空科技股份有限公司 | 一种航空发动机导向叶片榫头防渗装置 |

Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0486489B1 (de) | 1989-08-10 | 1994-11-02 | Siemens Aktiengesellschaft | Hochtemperaturfeste korrosionsschutzbeschichtung, insbesondere für gasturbinenbauteile |

| EP0412397B1 (de) | 1989-08-10 | 1998-03-25 | Siemens Aktiengesellschaft | Rheniumhaltige Schutzbeschichtung mit grosser Korrosions- und/oder Oxidationsbeständigkeit |

| EP0892090A1 (de) | 1997-02-24 | 1999-01-20 | Sulzer Innotec Ag | Verfahren zum Herstellen von einkristallinen Strukturen |

| EP0786017B1 (de) | 1994-10-14 | 1999-03-24 | Siemens Aktiengesellschaft | Schutzschicht zum schutz eines bauteils gegen korrosion, oxidation und thermische überbeanspruchung sowie verfahren zu ihrer herstellung |

| WO1999067435A1 (en) | 1998-06-23 | 1999-12-29 | Siemens Aktiengesellschaft | Directionally solidified casting with improved transverse stress rupture strength |

| US6024792A (en) | 1997-02-24 | 2000-02-15 | Sulzer Innotec Ag | Method for producing monocrystalline structures |

| WO2000044949A1 (en) | 1999-01-28 | 2000-08-03 | Siemens Aktiengesellschaft | Nickel base superalloy with good machinability |

| EP1076111A2 (de) * | 1999-08-11 | 2001-02-14 | General Electric Company | Vorrichtung und Verfahren zur selektiven Beschichtung von Innen- und Aussenflächen einer Schaufel |

| EP1306454A1 (de) | 2001-10-24 | 2003-05-02 | Siemens Aktiengesellschaft | Rhenium enthaltende Schutzschicht zum Schutz eines Bauteils gegen Korrosion und Oxidation bei hohen Temperaturen |

| EP1319729A1 (de) | 2001-12-13 | 2003-06-18 | Siemens Aktiengesellschaft | Hochtemperaturbeständiges Bauteil aus einkristalliner oder polykristalliner Nickel-Basis-Superlegierung |

| EP1403395A1 (de) * | 2002-09-27 | 2004-03-31 | GE Aviation Services Operation (Pte) Ltd. | Verfahren zur Gasphasenaluminisierung einer teilweise mit einem Maskierungsgehäuse maskierten Gasturbinenschaufel |

| EP1204776B1 (de) | 1999-07-29 | 2004-06-02 | Siemens Aktiengesellschaft | Hochtemperaturbeständiges bauteil und verfahren zur herstellung des hochtemperaturbeständigen bauteils |

| EP1772531A1 (de) * | 2005-10-07 | 2007-04-11 | Siemens Aktiengesellschaft | Verfahren und Vorrichtung zur Innenbeschichtung. |

| EP1788109A1 (de) * | 2005-11-22 | 2007-05-23 | United Technologies Corporation | Verfahren zum selektiven Aluminid-Beschichten |

-

2012

- 2012-11-16 EP EP12193051.5A patent/EP2733232A1/de not_active Withdrawn

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0486489B1 (de) | 1989-08-10 | 1994-11-02 | Siemens Aktiengesellschaft | Hochtemperaturfeste korrosionsschutzbeschichtung, insbesondere für gasturbinenbauteile |

| EP0412397B1 (de) | 1989-08-10 | 1998-03-25 | Siemens Aktiengesellschaft | Rheniumhaltige Schutzbeschichtung mit grosser Korrosions- und/oder Oxidationsbeständigkeit |

| EP0786017B1 (de) | 1994-10-14 | 1999-03-24 | Siemens Aktiengesellschaft | Schutzschicht zum schutz eines bauteils gegen korrosion, oxidation und thermische überbeanspruchung sowie verfahren zu ihrer herstellung |

| EP0892090A1 (de) | 1997-02-24 | 1999-01-20 | Sulzer Innotec Ag | Verfahren zum Herstellen von einkristallinen Strukturen |

| US6024792A (en) | 1997-02-24 | 2000-02-15 | Sulzer Innotec Ag | Method for producing monocrystalline structures |

| WO1999067435A1 (en) | 1998-06-23 | 1999-12-29 | Siemens Aktiengesellschaft | Directionally solidified casting with improved transverse stress rupture strength |

| WO2000044949A1 (en) | 1999-01-28 | 2000-08-03 | Siemens Aktiengesellschaft | Nickel base superalloy with good machinability |

| EP1204776B1 (de) | 1999-07-29 | 2004-06-02 | Siemens Aktiengesellschaft | Hochtemperaturbeständiges bauteil und verfahren zur herstellung des hochtemperaturbeständigen bauteils |

| EP1076111A2 (de) * | 1999-08-11 | 2001-02-14 | General Electric Company | Vorrichtung und Verfahren zur selektiven Beschichtung von Innen- und Aussenflächen einer Schaufel |

| EP1306454A1 (de) | 2001-10-24 | 2003-05-02 | Siemens Aktiengesellschaft | Rhenium enthaltende Schutzschicht zum Schutz eines Bauteils gegen Korrosion und Oxidation bei hohen Temperaturen |

| EP1319729A1 (de) | 2001-12-13 | 2003-06-18 | Siemens Aktiengesellschaft | Hochtemperaturbeständiges Bauteil aus einkristalliner oder polykristalliner Nickel-Basis-Superlegierung |

| EP1403395A1 (de) * | 2002-09-27 | 2004-03-31 | GE Aviation Services Operation (Pte) Ltd. | Verfahren zur Gasphasenaluminisierung einer teilweise mit einem Maskierungsgehäuse maskierten Gasturbinenschaufel |

| EP1772531A1 (de) * | 2005-10-07 | 2007-04-11 | Siemens Aktiengesellschaft | Verfahren und Vorrichtung zur Innenbeschichtung. |

| EP1788109A1 (de) * | 2005-11-22 | 2007-05-23 | United Technologies Corporation | Verfahren zum selektiven Aluminid-Beschichten |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106637068A (zh) * | 2016-12-20 | 2017-05-10 | 四川成发航空科技股份有限公司 | 一种航空发动机导向叶片榫头防渗装置 |

| CN106637068B (zh) * | 2016-12-20 | 2018-11-27 | 四川成发航空科技股份有限公司 | 一种航空发动机导向叶片榫头防渗装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2591872A1 (de) | Umschmelzverfahren und anschließendes Auffüllen und Bauteil | |

| EP2569594B1 (de) | Oberflächenanalyse zur detektierung verschlossener löcher und verfahren zur wiederöffnung | |

| EP2547488B1 (de) | Verfahren zum wiederaufarbeiten einer turbinenschaufel mit wenigstens einer plattform | |

| EP2444590B1 (de) | Verfahren zur Beschichtung von Kühlbohrungen | |

| EP2314987A1 (de) | Oberflächenanalyse zur Detektierung verschlossener Löcher und Vorrichtung | |

| EP2865781A1 (de) | Zweilagige keramische Schicht mit unterschiedlichen Mikrostrukturen | |

| EP2631321A1 (de) | Keramisches Wärmedämmschichtsystem mit äußerer aluminiumreicher Schicht und Verfahren | |

| EP2878697A1 (de) | Verfahren zur Erzeugung einer Fase, Bauteil mit Fase und Vorrichtung | |

| EP2712699A1 (de) | Verfahren zum Schutz eines Bauteils, Verfahren zum Laserbohren und Bauteil | |

| EP2604377B1 (de) | Verfahren zur Laserbearbeitung eines Schichtsystems mit keramischer Schicht | |

| EP2335855A1 (de) | Füllstoff beim Bohren von Durchgangslöchern von hohlen Bauteilen, ein Verfahren und Vorrichtung dafür | |

| DE102014200114A1 (de) | Verfahren zum Schutz eines Bauteils, Verfahren zum Laserbohren und Bauteil | |

| EP2774710A1 (de) | Oberflächen und Rissreparatur durch verschiedene Lotmaterialien | |

| EP2591877A1 (de) | Umschmelzverfahren unter reaktivem Gasgemisch | |

| EP2733232A1 (de) | Vorrichtung zum Schutz äußerer Oberflächen beim Innenalitieren von hohlen Bauteilen | |

| WO2011141430A1 (de) | Oberflächenanalyse zur detektierung verschlossener löcher und verfahren zur wiederöffnung | |

| DE102013223202A1 (de) | Geometriebedingte Spritzfleckanpassung bei Beschichtungsverfahren | |

| EP2547179B1 (de) | Plasmaspritzdüse mit innenliegender Injektion | |

| EP2730364A1 (de) | Schweißbadsicherung am Randbereich | |

| EP2340909A1 (de) | Verschließen von kreisrunden und ovalen Öffnungen im Kronenboden von Turbinenlaufschaufeln mittels Kegelstopfen | |

| EP2591876A1 (de) | Verfahren zum Auftragsschweißen eines Bauteiles aus einkristallinem oder gerichtet erstarrtem Metall | |

| EP2720033A1 (de) | Vorrichtung und Verfahren zum kombinierten Durchfluss- und Thermographiemessung | |

| DE102013224566A1 (de) | Vorrichtung zur Maskierung auf Wolframlegierungsbasis und eine Wolframlegierung | |

| EP2754528A1 (de) | Verfahren zum auftragschweissen eines Substrates durch Laserumschmelzen einer vorgefertigten Formen | |

| EP2581563A1 (de) | Vorrichtung und Verfahren zur Durchgangsmessung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20121116 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20141122 |