EP2397291A1 - Verfahren und Vorrichtung zur Herstellung eines Holzwerkstoffkörpers sowie Holzwerkstoffkörper - Google Patents

Verfahren und Vorrichtung zur Herstellung eines Holzwerkstoffkörpers sowie Holzwerkstoffkörper Download PDFInfo

- Publication number

- EP2397291A1 EP2397291A1 EP11164290A EP11164290A EP2397291A1 EP 2397291 A1 EP2397291 A1 EP 2397291A1 EP 11164290 A EP11164290 A EP 11164290A EP 11164290 A EP11164290 A EP 11164290A EP 2397291 A1 EP2397291 A1 EP 2397291A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- mass

- material body

- layers

- pressing

- wood

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000463 material Substances 0.000 title claims abstract description 129

- 238000000034 method Methods 0.000 title claims abstract description 37

- 238000004519 manufacturing process Methods 0.000 claims abstract description 36

- 239000011230 binding agent Substances 0.000 claims abstract description 25

- 239000004814 polyurethane Substances 0.000 claims abstract description 20

- 229920002635 polyurethane Polymers 0.000 claims abstract description 19

- 229920003023 plastic Polymers 0.000 claims abstract description 10

- 239000004033 plastic Substances 0.000 claims abstract description 10

- 229920000049 Carbon (fiber) Polymers 0.000 claims abstract description 4

- 239000004917 carbon fiber Substances 0.000 claims abstract description 4

- 239000002023 wood Substances 0.000 claims description 80

- 238000003825 pressing Methods 0.000 claims description 44

- 239000012779 reinforcing material Substances 0.000 claims description 15

- 150000001875 compounds Chemical class 0.000 claims description 11

- 238000002156 mixing Methods 0.000 claims description 9

- 238000003892 spreading Methods 0.000 claims description 9

- 239000007788 liquid Substances 0.000 claims description 4

- 239000004760 aramid Substances 0.000 claims description 3

- 229920006231 aramid fiber Polymers 0.000 claims description 3

- 239000000835 fiber Substances 0.000 claims description 3

- 239000003365 glass fiber Substances 0.000 claims description 3

- 239000011093 chipboard Substances 0.000 claims description 2

- 238000011144 upstream manufacturing Methods 0.000 claims description 2

- 239000000203 mixture Substances 0.000 abstract description 17

- 230000002787 reinforcement Effects 0.000 abstract description 2

- 241000531908 Aramides Species 0.000 abstract 1

- 229920003235 aromatic polyamide Polymers 0.000 abstract 1

- 239000011521 glass Substances 0.000 abstract 1

- 230000009969 flowable effect Effects 0.000 description 6

- 238000009826 distribution Methods 0.000 description 5

- 238000004040 coloring Methods 0.000 description 4

- 239000011094 fiberboard Substances 0.000 description 4

- 239000012783 reinforcing fiber Substances 0.000 description 4

- 239000012855 volatile organic compound Substances 0.000 description 4

- 229920002522 Wood fibre Polymers 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 230000003014 reinforcing effect Effects 0.000 description 3

- 230000002522 swelling effect Effects 0.000 description 3

- 239000002025 wood fiber Substances 0.000 description 3

- 238000010276 construction Methods 0.000 description 2

- 238000002788 crimping Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 230000008961 swelling Effects 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 238000009435 building construction Methods 0.000 description 1

- 238000005253 cladding Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27N—MANUFACTURE BY DRY PROCESSES OF ARTICLES, WITH OR WITHOUT ORGANIC BINDING AGENTS, MADE FROM PARTICLES OR FIBRES CONSISTING OF WOOD OR OTHER LIGNOCELLULOSIC OR LIKE ORGANIC MATERIAL

- B27N3/00—Manufacture of substantially flat articles, e.g. boards, from particles or fibres

- B27N3/005—Manufacture of substantially flat articles, e.g. boards, from particles or fibres and foam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27N—MANUFACTURE BY DRY PROCESSES OF ARTICLES, WITH OR WITHOUT ORGANIC BINDING AGENTS, MADE FROM PARTICLES OR FIBRES CONSISTING OF WOOD OR OTHER LIGNOCELLULOSIC OR LIKE ORGANIC MATERIAL

- B27N3/00—Manufacture of substantially flat articles, e.g. boards, from particles or fibres

- B27N3/08—Moulding or pressing

- B27N3/10—Moulding of mats

- B27N3/14—Distributing or orienting the particles or fibres

Definitions

- the invention relates to a method for producing a wood material body, is provided in the lignocellulose-containing, small-piece material, the small-sized material is mixed with a binder, one or more layers of the small-sized material are scattered and a layer structure of all scattered layers under increased pressure and elevated temperature is pressed.

- the invention relates to an apparatus for producing a wood material body with a forming line, with one or more along the forming line arranged scatterers for spreading layers of lignocellulose-containing, small-piece material and for providing the small-piece material with binder and with a pressing device, which downstream of the scatterers is.

- the invention relates to a wood-based material body with one or more layers of binder-containing, lignocellulose-containing, small-piece material.

- Wood material body of the type described above are often used in the form of so-called wood-based panels for both structural and non-bearing purposes.

- Non-load-bearing elements are wood-based panels

- Wood-based panels For example, as a cladding of wall, ceiling or floor structures. The use in furniture and door construction is known. Wood-based panels can also be used in environments with increased humidity, but must be additionally treated to obtain a sufficient moisture resistance, in particular coated.

- Wood-based panels with increased mechanical and technological properties, in particular with increased strength properties, can be used as structural components, for example as truck or container floors or as load-bearing wall elements in building construction.

- the conventional manufacturing method in which small-sized material is provided only with a binder and then pressed, supplemented by the fact that additionally an expanding and hardening mass is added to the layer structure to be pressed.

- the said composition is added independently of the binder and in addition thereto, the composition being different from the binder. It is therefore necessary for the addition of binder which is inevitably necessary in the production of wood-based material bodies, and for the addition of the expanding and hardening, in particular flowable, composition additionally provided according to the invention. Mass to different process steps and also to different compositions.

- the addition of the expanding and hardening mass takes place prior to the pressing of the layer structure, whereby the said mass is inevitably subjected to the increased pressure and the elevated temperature during the pressing.

- the composition can be distributed optimally in the layer structure with a suitable composition, since at the time of application of the mass, the binder is not yet cured appreciably.

- the said mass can pass into cavities formed between the small-sized material during scattering, which is still supported by the increased pressure exerted on the layer structure during compression.

- this process is supported by the fact that the not yet cured mass can spread particularly well between the small-sized material before the bonding of the material is carried out by the binder or at least completed.

- the mass is applied in liquid or viscous form.

- the mass can be optimally distributed in the layer structure, both before pressing and during pressing.

- the mass can be applied either partially or over the entire surface to the respective layer, wherein a partial application is sufficient in particular when the applied mass expands relatively strongly.

- a partial application may in particular be drop-shaped, thread-shaped, strip-shaped and / or planar.

- the mass expands only during the step of pressing, in particular from a certain pressing temperature.

- the same can also apply to the curing of the mass.

- the mass also expands and / or hardens after the pressing step.

- the mass at a temperature of at least 60 ° C, preferably of at least 70 ° C, more preferably of at least 80 ° C, expanded and / or hardens. At lower temperatures either no reaction will start or the reaction will be delayed.

- the mass is according to yet another embodiment, a plastic-containing composition, in particular a polyurethane (PU) containing mass.

- PU polyurethane

- Expanding plastics have the advantage that in the wood-based material body according to the invention in addition to a high strength and stability, a particularly good moisture behavior is achieved, since the plastic encases the small-piece material and thereby the risk of moisture penetration is reduced in the wood material body.

- PU has proved to be particularly advantageous because this plastic expands relatively strong and leads to a high rigidity after curing in conjunction with a wood material.

- PU is also particularly easy to apply in liquid form.

- a drop-shaped order is particularly easy to implement with PU.

- Incidentally required PU also only relatively low reaction temperatures, which reduces the production cost of the wood material body.

- the scattering of one or more layers of the small-sized material and / or the application of an expanding and curing, in particular flowable, mass is performed on at least one of the scattered layers in several separate sub-steps or is in several separate Sub-steps divided.

- the scattering of the small-sized material and / or the application of said mass can thus take place at various points of the production apparatus, in particular a forming line.

- said mass can be provided at different depths in the layer structure, whereby the penetration of the layer structure and the subsequent wood material body can be varied with the mass.

- the scattering of one or more layers of the small-sized material and the application of an expanding and curing, in particular flowable, mass on at least one of the scattered layers is again carried out according to another embodiment in the same forming line, which greatly simplifies the production and the production time to a minimum reduced. It is also achieved in this way that the expanding and hardening mass before entry into the press, if necessary, is still so fluid that an optimal distribution within the layer structure is achieved.

- the mass is applied to one side of the respective layer, which does not form one of the outer sides of the layer structure.

- the mass is applied exclusively on such a side, which does not form one of the outer sides of the layer structure.

- a further layer of small-sized material is still scattered in the production device after the application of said mass in this case.

- a method has been found in the first scattered one or more layers, then the said mass is applied, then again one or more further layers are scattered and then optionally applying the mass followed by scattering one or more further layers is repeated once or several times.

- the said mass is applied to one side of the respective layer, which forms the outside of the layer structure and thus of the finished wood material body, as is guaranteed in this case that the mass before pressing and / or distributed during the compression in the layer structure at least to a certain extent.

- production parameters meaning the parameters which materially influence the properties of the wood-based material body during production, are selected and in particular controlled such that after the crimping step the mass exceeds at least 50%, in particular at least 80%. , preferably over at least 90%, particularly preferably over 100%, of the cross section (in this context, the cross section perpendicular to Plate plane or perpendicular to the extension plane and the bottom or top of the layer structure) of at least one of the layers, in particular the entire layer structure and / or wood material body, is distributed.

- the cross section in this context, the cross section perpendicular to Plate plane or perpendicular to the extension plane and the bottom or top of the layer structure

- the mass is present in at least 50%, in particular at least 80%, preferably at least 90%, particularly preferably 100%, of the cross section of at least one of the layers, in particular of the entire layer structure and / or wood material body, and thus contributes to the cross section where it is present.

- the production parameters are chosen or controlled so that the mass is later distributed in the finished product only over part of the cross section.

- the mass is advantageous if the mass over 100% of the cross section of the wood material body, that is distributed over the complete cross section.

- one or more of the group selected include the quantity of mass to be applied, the viscosity of the mass to be applied, the location of application of the mass, the pressing pressure during pressing, the pressing temperature during pressing and the pressing time during pressing.

- the composition of the expanding and hardening compound can also be controlled or varied within the layer structure as a further production parameter.

- the composition of the mass in the interior of the layer structure can be selected so that in this area particularly high strength is achieved.

- the composition can be selected, for example, such that a particularly high moisture resistance or a particularly good emission behavior is achieved in these regions and in particular on the outside of the finished product.

- the blending of the small-sized material with the binder takes place before the scattering of the respective layer, so that the scattering head of a respective scattering device emits small-piece material already provided with binder.

- the binder can also be added during scattering and / or after scattering.

- a spreader means a unit which ensures that binder-provided, small-sized material reaches the forming line.

- the scattering device can also have a device for providing the small-sized material with a binder, regardless of whether the small-sized material is provided with the binder before, during and / or after the scattering of the respective layer.

- the small-piece material is provided according to yet another embodiment of the method according to the invention in the form of wood chips, wood fibers and / or wood strands (microforms according to DIN EN 300 - OSB).

- wood strands instead of wood shavings or fibers, it may be provided that, during spreading, the wood strands of at least one of the layers are oriented in a predetermined direction. Also, the wooden strands of at least one other of the layers may be scattered without predetermined orientation. In this way, with the method according to the invention also an OSB board (OSB: Oriented Strands Board) can be produced.

- OSB Oriented Strands Board

- the special structure of OSB boards in connection with the method according to the invention leads to particularly good mechanical and technological properties, in particular strength properties, which is also due to the predetermined orientation of the wood strands in at least one of the layers, preferably in several layers.

- chipboard and fiberboard especially MDF (medium density fiberboard) or HDF (high density fiberboard) is possible.

- an addition of fibrous reinforcing material can take place.

- glass, aramid and / or carbon fibers are added as a fibrous reinforcing material.

- the addition may take place by scattering the reinforcing material on at least one of the layers, in particular on at least one of the layers provided with said mass. Additionally or alternatively, the addition may also be done by blending the reinforcing material with the small piece material, preferably before spreading the respective situation. It is also conceivable that the addition takes place by mixing the reinforcing material with the expanding and hardening composition, preferably before the application of the composition to the respective layer.

- the mass can be applied in accordance with a further embodiment of the method according to the invention in a colored form.

- the wood-based material bodies in particular the wood-based panels, to be colored according to their properties and / or according to the degree of a particular property, wherein the coloration can also vary over the cross-section.

- the degree of a respective property is meant, for example, the degree of moisture resistance or the degree of strength.

- a relatively low degree of moisture resistance for example, with a light green colored and a relatively high moisture resistance level can be made visible with a dark green colored mass.

- a relatively low degree of firmness can be visualized by a bright red and a relatively high degree of firmness by a dark red coloration of the mass.

- the method according to the invention therefore also makes it possible to identify functional properties simultaneously with the production of the wood-based material body.

- the coloring is therefore technically an indicator of certain properties.

- the mass differently, for example, weaker, to color than for Wood material body with a higher degree of the same property, since the degree of the respective property can be influenced by the degree of distribution of the mass over the cross section of the wood material body, which is inevitably also influenced by the coloring and / or intensity of the coloring.

- the mass in a relatively low moisture-resistant wood-based panel, the mass will be distributed only over a small portion of the cross-section and thus be visible to the outside hardly or only with a low intensity, whereas in a plate with a relatively high moisture resistance, the mass over a larger part of Cross-section, possibly even over 100% of the cross-section, will be distributed, which inevitably increases the intensity of the coloring on the outside of the plate.

- the distribution of the mass especially when it is colored, also visible in the area of the front edges readily.

- the puncture resistance of a container floor which is formed by the finished wood-based panel, can be increased.

- a device for producing a wooden material body in particular for carrying out the method described above, with a forming line, with one or more along the forming line arranged scattering devices for spreading layers of lignocellulose containing, cele Georgiaigem Material with one or more applicators for application an expanding and hardening, in particular flowable, mass on at least one of the scattered layers, wherein at least the first application device in the production movement direction at least one of the scattering devices is upstream, and with a pressing device which is downstream of the scattering and application devices.

- a spreader can also be divided into a plurality of scattering devices, each of which serves to scatter a layer of lignocellulose-containing, small-sized material.

- the addition of binder to the small-sized material can be done in a separate step and a separate device. But it is also conceivable that the binder addition takes place in a device which is part of the respective spreader.

- a wooden material body produced therewith in particular a wood-based panel, is given an increased moisture resistance, an improved swelling behavior and / or an improved emission behavior compared with the prior art.

- Increased mechanical-technological properties are also feasible compared with a wood-based material body which has been produced without the use of an application device for applying said mass in front of a pressing device.

- a plurality of scattering devices for scattering the small-sized material

- a plurality of application devices for applying the expanding and curing mass in the production movement direction are arranged one behind the other, wherein at least one application device is arranged between two scattering devices.

- this further comprises one or more means for adding fibrous reinforcing material.

- the ability to add such reinforcing material, the respective wood material body can be further improved in terms of its strength properties.

- the device further comprises a control device for controlling said production parameters, wherein the control device is in particular configured so that the production parameters can be controlled so that after the step of pressing the mass over at least 50% , in particular over at least 80%, preferably over at least 90%, more preferably over 100%, of the cross section of at least one of the layers, in particular of the entire layer structure and / or wood material body, is distributed.

- a wooden material body in particular produced by the method described above, with one or more layers of binder-containing, lignocellulose-containing, small-piece material and with an expanded and cured mass, wherein the mass Fills cavities between the small-sized material.

- Such a wood material body which may be a plate-shaped wood material body, in particular a chip, fiber or OSB board, has, due to the expanded and cured mass, which has been distributed in the interior of the layer structure over the prior art improved moisture resistance, improved swelling properties, improved emission behavior, in particular VOC emission behavior, and / or increased mechanical-technological properties, in particular increased strength properties such as increased transverse tensile strength, increased flexural strength and / or increased modulus of elasticity. Also, by filling the voids between the small-sized material forming the plate at least partially by the hardened mass, a higher density than that of a conventional wood-based material body not produced by using such a mass can be obtained.

- the apparent density may be, for example, at least 600 kg / m 3 , preferably at least 650 kg / m 3 , more preferably at least 700 kg / m 3 . Even bulk densities of more than 750 kg / m 3 are conceivable. However, it is also possible to achieve lower bulk densities when selecting a suitable composition of the composition compared with conventional plates, for example by using a relatively high foaming mass. In such a case, the apparent density may be, for example, at most 600 kg / m 3 , preferably at most 550 kg / m 3 , more preferably at most 500 kg / m 3 . Even densities of less than 450 kg / m 3 are conceivable.

- the mass has at least 50%, in particular at least 80%, preferably at least 90%, particularly preferably more than 100%, of the cross section of at least one of the layers, in particular of the entire layer structure and / or wood material body, is distributed. Due to the degree of distribution of the mass in the finished wood material body, the aforementioned properties can be influenced individually.

- the proportion of the mass can vary over the cross-section of the wood-based material body.

- the proportion of the mass in the interior of the wood material body can be the highest.

- the wood-based material body can also have an increased degree of various mechanical-technological properties, for example both an increased degree of strength and an increased moisture resistance.

- Fig. 1a shows by way of example a first embodiment of a device 12 for producing a wood material body 1 with a forming line 6, with a plurality along the forming line 6 arranged scatterers 13a, 13b, 13c, 13d for spreading several layers of lignocellulose containing, small-piece material 2, wherein the scattering devices 13a, 13b, 13c, 13d can simultaneously serve to provide the small-sized material 2 with a binder.

- the addition of binder takes place in a separate device (not shown).

- the apparatus 12 further comprises a plurality of applicators 14a, 14b for applying an expanding, hardening and flowable mass 4 to some of the scattered layers.

- the first application device 14a based on the production movement direction P is preceded by a scattering device 13a, so that the application of the compound 4 does not take place directly on the forming line 6 or the conveyor belt (not shown), but inevitably in a region which is later in the layer structure 5 inside lies.

- the device 12 has a pressing device 15 which is connected downstream of the scattering devices 13a, 13b, 13c, 13d and the application devices 14a, 14b.

- the device 12 In order to be able to provide a fibrous reinforcement 11, for example of glass, aramid and / or carbon fibers, in some layers 3b, 3c of the layer structure 5, the device 12 according to the invention also has two devices 16a, 16b for adding reinforcing material 11 in fibrous form ,

- a spreading device 13a In production movement direction P, a spreading device 13a, an application device 14a, a further scattering device 13b, a reinforcing device 16a, a further spreading device 13c, a further reinforcing device 16b, a further application device 14b and finally a last spreading device 13d follow in this exemplary embodiment.

- lignocellulose-containing, small-sized material 2 which was provided with binder, scattered in several layers 3a, 3b, 3c, 3d on the forming line 6, wherein it is the small piece Material 2 can deal with wood chips or wood fibers.

- said reinforcing fibers 11 are scattered in and on the two layers 3b and 3c via the two reinforcing devices 16a, 16b.

- the layer structure 5 thus produced is then pressed in the pressing device 15 under elevated pressure and elevated temperature, wherein, as Fig. 1a ), the step of pressing takes place after the step of applying the PU compound 4.

- Fig. 1a it can further be seen that the scattering of the small-sized material 2 is subdivided into a plurality of separate substeps, which are each performed by one of the scatterers 13a, 13b, 13c, 13d.

- the PU compound 4 is also applied in several substeps via the two application devices 14a, 14b.

- the PU compound 4 is in the embodiment according to Fig. 1a ) applied exclusively on one side of the respective layer 3a, 3c, which does not form one of the outer sides 8 of the layer structure.

- production parameters can be controlled via the control device 17.

- the control device 17 thus enables the PU compound 4 to be distributed over up to 100% of the cross section of the entire wooden material body 1 after the crimping step, which is shown schematically in the wood material body 1 on the right side of FIG Fig. 1a ) is shown. In this case, the proportion of PU mass 4 decreases from the center of the wood material body 1 to the outside.

- FIG. 1b Another embodiment of a device 12 for producing a wooden material body 1 shows Fig. 1b ).

- the PU compound 4 is always provided between respectively adjacent layers 3a and 3b or 3b and 3c or 3c and 3d.

- Reinforcing fibers 11 are scattered prior to scattering the penultimate layer 3c on the PU mass 4, which has been applied to the underlying layer 3b.

- the reinforcing fibers 11 can be distributed during the production of the corresponding wood material body 1 in the layer structure 5, on the one hand due to the scattering of the layer 3c, which can lead to a mixing, on the other hand by the expansion of the PU mass 4, the between the layers 3b and 3c has been applied and the reinforcing fibers 11 can at least partially transport through the layer structure 5.

- the apparatus 12 comprises a spreader 13a for this purpose, followed by an applicator 14a, followed by another spreader 13b, again followed by an applicator 14b, followed by an armor 16a, followed by yet another spreader 13c, again followed by an applicator 14c , finally followed by a last spreader 13d.

- FIGS. 2a ) to c) are shown some embodiments of a layer structure 5, as it can be achieved with the device 12 described above and pressed.

- Fig. 2a are provided two layers 3a, 3b of scattered wood fibers 10 in the layer structure 5, wherein on the lower layer 3a an expanding and hardening plastic compound 4 of PU before scattering the upper layer 3b has been applied.

- a layer structure 5 results after pressing in the pressing device 15 a fiberboard with increased mechanical and technological properties.

- FIGS. 2b ) and c) each show a layer structure 5, which results after pressing an OSB board.

- Fig. 2b two layers 3a, 3b were scattered from each oriented in different directions wood strands 9 (according to DIN EN 300 - OSB), wherein between the layers 3a, 3b also a plastic compound 4 is provided.

- fibrous reinforcing material 11 was integrated into the two layers 3a, 3b.

- the reinforcing material 11 can be sprinkled onto the mass 4.

- the reinforcing material 11 need not be provided between all the individual layers 3a, 3b, etc., but also only between two adjacent layers, in particular between the layers two middle layers, can be provided.

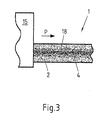

- FIG. 3 shows an embodiment of a wood material body 1, as with the in Fig. 1a ) or b) illustrated device 12 and for example from the in Fig. 2a ) layer structure 5 can be produced.

- the expanded and cured mass 4 is distributed over the entire cross section of the wood-based material body 1, that is, extends into the peripheral regions.

- the proportion of plastic or PU mass 4 in the middle of the wood material body 1 is relatively high and decreases towards the outside.

- Such a plate-shaped wooden material body 1 is thus simultaneously surface-sealed by the expanded and subsequently cured mass 4.

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Wood Science & Technology (AREA)

- Forests & Forestry (AREA)

- Dry Formation Of Fiberboard And The Like (AREA)

- Micro-Organisms Or Cultivation Processes Thereof (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung eines Holzwerkstoffkörpers, bei dem Lignozellulose enthaltendes, kleinstückiges Material bereitgestellt wird, das kleinstückige Material mit einem Bindemittel vermengt wird, eine oder mehrere Lagen aus dem kleinstückigen Material gestreut werden und ein Schichtaufbau aus allen gestreuten Lagen unter erhöhtem Druck und erhöhter Temperatur verpresst wird.

- Ferner betrifft die Erfindung eine Vorrichtung zur Herstellung eines Holzwerkstoffkörpers mit einer Formstraße, mit einer oder mehreren entlang der Formstraße angeordneten Streueinrichtungen zum Streuen von Lagen aus Lignozellulose enthaltendem, kleinstückigem Material und zum Versehen des kleinstückigen Materials mit Bindemittel und mit einer Presseinrichtung, die den Streueinrichtungen nachgeschaltet ist.

- Schließlich betrifft die Erfindung einen Holzwerkstoffkörper mit einer oder mehreren Lagen aus mit Bindemittel versehenem, Lignozellulose enthaltendem, kleinstückigem Material.

- Holzwerkstoffkörper der zuvor beschriebenen Art werden häufig in Form von sogenannten Holzwerkstoffplatten zu sowohl tragenden als auch nicht-tragenden Zwecken eingesetzt. Als nicht-tragende Elemente dienen die Holzwerkstoffplatten beispielsweise als Verkleidung von Wand-, Decken- oder Fußbodenkonstruktionen. Auch der Einsatz im Möbel- und Türenbau ist bekannt. Holzwerkstoffplatten können auch in Umgebungen mit erhöhter Luftfeuchtigkeit eingesetzt werden, müssen dazu aber zur Erlangung einer ausreichenden Feuchtebeständigkeit zusätzliche behandelt, insbesondere beschichtet, werden.

- Holzwerkstoffplatten mit erhöhten mechanisch-technologischen Eigenschaften, insbesondere mit erhöhten Festigkeitseigenschaften, können als tragende Bauteile, beispielsweise als Lkw- oder Containerböden oder als tragende Wandelemente im Hausbau, eingesetzt werden.

- Diese speziellen Holzwerkstoffkörper bzw. -platten, die aufgrund des Einsatzes in einer feuchten Umgebung besagte erhöhte Feuchtebeständigkeit und/oder aufgrund einer tragenden Funktion besagte erhöhte mechanisch-technologische Eigenschaften aufweisen müssen, sind aber relativ aufwendig und teuer in der Herstellung. Außerdem kann es gewünscht sein, die Quelleigenschaften und/oder das Emissionsverhalten zu verbessern, was zusätzliche Maßnahmen erfordert, die die Herstellung entsprechend verkomplizieren..

- Es ist daher die Aufgabe der vorliegenden Erfindung, ein Verfahren, eine Vorrichtung und einen Holzwerkstoffkörper anzugeben, womit zumindest eine der genannten Eigenschaften, insbesondere die Feuchtebeständigkeit, das Quellverhalten oder das Emissionsverhalten, verbessert werden kann.

- Die zuvor hergeleitete und aufgezeigte Aufgabe wird gemäß einer ersten Lehre der vorliegenden Erfindung gelöst durch ein Verfahren zur Herstellung eines Holzwerkstoffkörpers, bei dem die folgenden Schritte durchgeführt werden:

- Bereitstellen von Lignozellulose enthaltendem, kleinstückigem Material,

- Vermengen des kleinstückigen Materials mit einem Bindemittel,

- Streuen einer oder mehrerer Lagen aus dem kleinstückigen Material, was bevorzugt nach dem Vermengen mit Bindemittel durchgeführt werden kann, gegebenenfalls zumindest teilweise aber auch vorher,

- Aufbringen einer expandierenden und aushärtenden, insbesondere fließfähigen, Masse auf mindestens eine der gestreuten Lagen und

- Verpressen eines Schichtaufbaus aus allen gestreuten Lagen unter erhöhtem Druck und erhöhter Temperatur, wobei der Schritt des Verpressens nach dem Schritt des Aufbringens der Masse erfolgt.

- Erfindungsgemäß wird also das herkömmliche Herstellungsverfahren, bei dem kleinstückiges Material lediglich mit einem Bindemittel versehen und anschließend verpresst wird, dadurch ergänzt, dass zusätzlich noch eine expandierende und aushärtende Masse dem zu verpressenden Schichtaufbau zugegeben wird. Dabei ist hervorzuheben, dass die besagte Masse unabhängig von dem Bindemittel und zusätzlich dazu zugegeben wird, wobei die Masse von dem Bindemittel verschieden ist. Es handelt sich also bei der zwangsläufig bei der Herstellung von Holzwerkstoffkörpern erforderlichen Zugabe von Bindemittel und bei der erfindungsgemäß zusätzlich vorgesehenen Zugabe der expandierenden und aushärtenden, insbesondere fließfähigen, Masse um unterschiedliche Verfahrensschritte und auch um unterschiedliche Zusammensetzungen.

- Bei dem erfindungsgemäßen Verfahren ist auch wesentlich, dass die Zugabe der expandierenden und aushärtenden Masse vor dem Verpressen des Schichtaufbaus erfolgt, wodurch die besagte Masse während des Verpressens zwangsläufig dem erhöhten Druck und der erhöhten Temperatur ausgesetzt wird. Dadurch wird ermöglicht, dass sich die Masse bei geeigneter Zusammensetzung optimal in dem Schichtaufbau verteilen kann, da zum Zeitpunkt des Aufbringens der Masse das Bindemittel noch nicht nennenswert ausgehärtet ist. Dadurch kann die besagte Masse in zwischen dem kleinstückigen Material beim Streuen ausgebildete Hohlräume gelangen, was durch den auf den Schichtaufbau beim Verpressen ausgeübten erhöhten Druck noch unterstützt wird. Zusätzlich wird dieser Vorgang dadurch unterstützt, dass sich die noch nicht ausgehärtete Masse besonders gut zwischen dem kleinstückigen Material ausbreiten kann, bevor die Verklebung des Materials durch das Bindemittel erfolgt oder zumindest abgeschlossen ist.

- Durch das Verpressen ergibt sich auf diese Weise, im Vergleich zum Stand der Technik, ein Holzwerkstoffkörper mit insbesondere verbesserter Feuchtebeständigkeit, da nach dem Aushärten der expandierten Masse die der äußeren Umgebung ausgesetzte Oberfläche des kleinstückigen Materials durch Ausfüllen der Hohlräume und Ummantelung des kleinstückigen Materials durch die Masse auf ein Minimum reduziert werden kann. Auch die Quelleigenschaften und das Emissionsverhalten lassen sich deutlich verbessern. Insbesondere die Emissionen von VOCs (Volatile Organic Compounds, flüchtige organische Verbindungen) lassen sich gegenüber dem Stand der Technik erheblich reduzieren. Schließlich lassen sich auch die mechanisch-technologischen Eigenschaften, insbesondere die Festigkeitseigenschaften, verbessern. Es hat sich gezeigt, dass sich durch das erfindungsgemäße Verfahren bei einem Holzwerkstoffkörper gerade die Querzugfestigkeit, die Biegefestigkeit und/oder der Elastizitätsmodul erhöhen lassen, verglichen mit auf herkömmliche Weise hergestellten Holzwerkstoffkörpern ohne die Zugabe einer separaten expandierenden und aushärtenden Masse in den noch nicht verpressten Schichtaufbau.. Ein vielschichtiger Aufbau mit entsprechend vielen Lagen der ausgehärteten Masse ist schließlich auch vorteilhaft, um eine verbesserte Stanzfestigkeit für Containerböden oder dergleichen zu erhalten.

- Gemäß einer Ausgestaltung des erfindungsgemäßen Verfahrens wird die Masse in flüssiger oder zähflüssiger Form aufgebracht. Auf diese Weise kann sich die Masse optimal im Schichtaufbau verteilen, und zwar sowohl vor dem Verpressen als auch während des Verpressens. Grundsätzlich ist es aber auch denkbar, die expandierende und aushärtende Masse in kleinstückiger Form, beispielsweise als Granulat, oder in Pulverform zuzugeben.

- Die Masse kann entweder partiell oder vollflächig auf die jeweilige Lage aufgetragen werden, wobei ein partieller Auftrag insbesondere dann ausreichend ist, wenn die aufgetragene Masse relativ stark expandiert. Ein partieller Auftrag kann insbesondere tropfenförmig, fadenförmig, streifenförmig und/oder flächig sein.

- Gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens expandiert die Masse erst während des Schritts des Verpressens, insbesondere ab einer bestimmten Presstemperatur. Entsprechendes kann auch für das Aushärten der Masse gelten. Grundsätzlich ist es auch denkbar, dass die Masse auch noch nach dem Schritt des Verpressens expandiert und/oder aushärtet.

- In dem Fall, dass das Expandieren und/oder das Aushärten eine bestimmte Minimaltemperatur verlangt, kann vorgesehen sein, dass die Masse bei einer Temperatur von mindestens 60°C, bevorzugt von mindestens 70°C, besonders bevorzugt von mindestens 80°C, expandiert und/oder aushärtet. Bei niedrigeren Temperaturen setzt dann entweder noch keine Reaktion ein oder die Reaktion setzt verzögert ein.

- Die Masse ist gemäß noch einer weiteren Ausgestaltung eine Kunststoff enthaltende Masse, insbesondere eine Polyurethan (PU) enthaltende Masse. Expandierende Kunststoffe haben den Vorteil, dass bei dem erfindungsgemäßen Holzwerkstoffkörper neben einer hohen Festigkeit und Stabilität auch ein besonders gutes Feuchteverhalten erreicht wird, da der Kunststoff das kleinstückige Material ummantelt und dadurch das Risiko des Eindringens von Feuchtigkeit in den Holzwerkstoffkörper reduziert wird. PU hat sich dabei als besonders vorteilhaft erwiesen, da dieser Kunststoff relativ stark expandiert und nach dem Aushärten in Verbindung mit einem Holzwerkstoff zu einer hohen Steifigkeit führt. PU läßt sich im Übrigen auch besonders einfach in flüssiger Form aufbringen. Insbesondere ein tropfenförmiger Auftrag ist besonders einfach mit PU zu realisieren. Im Übrigen erfordert PU auch nur relativ geringe Reaktionstemperaturen, was den Herstellungsaufwand des Holzwerkstoffkörpers reduziert.

- Gemäß wiederum einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens wird das Streuen einer oder mehrerer Lagen aus dem kleinstückigen Material und/oder das Aufbringen einer expandierenden und aushärtenden, insbesondere fließfähigen, Masse auf mindestens eine der gestreuten Lagen in mehreren separaten Teilschritten durchgeführt bzw. ist in mehrere separate Teilschritte unterteilt. Das Streuen des kleinstückigen Materials und/oder das Aufbringen der besagten Masse kann damit an verschiedenen Stellen der Produktionsvorrichtung, insbesondere einer Formstraße, erfolgen. Auf diese Weise kann die besagte Masse in unterschiedlichen Tiefen im Schichtaufbau vorgesehen werden, wodurch die Durchdringung des Schichtaufbaus und des späteren Holzwerkstoffkörpers mit der Masse variiert werden kann.

- Das Streuen einer oder mehrerer Lagen aus dem kleinstückigen Material und das Aufbringen einer expandierenden und aushärtenden, insbesondere fließfähigen, Masse auf mindestens eine der gestreuten Lagen wird gemäß wiederum einer weiteren Ausgestaltung in derselben Formstraße durchgeführt, was die Produktion erheblich vereinfacht und die Produktionszeit auf ein Minimum reduziert. Auch wird auf diese Weise erreicht, dass die expandierende und aushärtende Masse vor dem Eintritt in die Presse im Bedarfsfall noch so fließfähig ist, dass eine optimale Verteilung innerhalb des Schichtaufbaus erreicht wird.

- Gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens wird die Masse auf eine Seite der jeweiligen Lage aufgebracht, die nicht eine der Außenseiten des Schichtaufbaus bildet. Insbesondere wird die Masse ausschließlich auf eine solche Seite aufgebracht, die nicht eine der Außenseiten des Schichtaufbaus bildet. Mit anderen Worten wird in der Produktionsvorrichtung nach dem Aufbringen der besagten Masse in diesem Fall immer noch eine weitere Lage kleinstückiges Material aufgestreut. Als besonders vorteilhaft hat sich ein Verfahren erwiesen, bei dem zunächst eine oder mehrere Lagen gestreut werden, dann die besagte Masse aufgebracht wird, dann erneut eine oder mehrere weitere Lagen gestreut werden und danach gegebenenfalls das Aufbringen der Masse gefolgt vom Streuen einer oder mehrerer weiterer Lagen ein- oder mehrmalig wiederholt wird. Grundsätzlich ist es aber auch denkbar, dass die besagte Masse auf eine Seite der jeweiligen Lage aufgebracht wird, die die Außenseite des Schichtaufbaus und damit des fertigen Holzwerkstoffkörpers bildet, da auch in diesem Fall garantiert ist, dass sich die Masse vor dem Verpressen und/oder während des Verpressens im Schichtaufbau zumindest zu einem gewissen Grad verteilt.

- Gemäß noch einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens werden Produktionsparameter, gemeint sind die die Eigenschaften des Holzwerkstoffkörpers während der Herstellung maßgeblich beeinflussenden Parameter, so gewählt und insbesondere so gesteuert, dass nach dem Schritt des Verpressens die Masse über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts (gemeint ist hiermit auch im folgenden immer der Querschnitt senkrecht zur Plattenebene bzw. senkrecht zur Erstreckungsebene und Unterseite bzw. Oberseite des Schichtaufbaus) mindestens einer der Lagen, insbesondere des gesamten Schichtaufbaus und/oder Holzwerkstoffkörpers, verteilt ist. Mit anderen Worten ist in diesem Fall die Masse in mindestens 50%, insbesondere in mindestens 80%, bevorzugt in mindestens 90%, besonders bevorzugt in 100%, des Querschnitts mindestens einer der Lagen, insbesondere des gesamten Schichtaufbaus und/oder Holzwerkstoffkörpers, vorhanden und trägt somit dort, wo sie vorhanden ist, zum Querschnitt bei. Insbesondere zur Verbesserung der Festigkeitseigenschaften, beispielsweise der Querzugfestigkeit, der Biegefestigkeit und/oder des Elastizitätsmoduls, kann es schon ausreichen, wenn die Produktionsparameter so gewählt oder gesteuert werden, dass die Masse später im fertigen Produkt nur über einen Teil des Querschnitts verteilt ist. Für eine besonders hohe Feuchtebeständigkeit und ein besonders gutes Emissionsverhalten ist es vorteilhaft, wenn die Masse über 100% des Querschnitts des Holzwerkstoffkörpers, das heißt über den vollständigen Querschnitt, verteilt ist.

- Als Produktionsparameter werden insbesondere einer oder mehrere aus der Gruppe gewählt umfassend die Menge der aufzubringenden Masse, die Viskosität der aufzubringenden Masse, den Ort des Aufbringens der Masse, den Pressdruck beim Verpressen, die Presstemperatur beim Verpressen und die Pressdauer beim Verpressen. Grundsätzlich kann auch als ein weiterer Produktionsparameter die Zusammensetzung der expandierenden und aushärtenden Masse gesteuert oder innerhalb des Schichtaufbaus variiert werden. Beispielsweise kann die Zusammensetzung der Masse im Innern des Schichtaufbaus so gewählt werden, dass in diesem Bereich eine besonders hohe Festigkeit erreicht wird. In äußeren Bereichen des Schichtaufbaus kann die Zusammensetzung beispielsweise dahingehend gewählt werden, dass in diesen Bereichen und insbesondere an der Außenseite des fertigen Produkts eine besonders hohe Feuchtebeständigkeit oder ein besonders gutes Emissionsverhalten erzielt wird.

- So kann auch vorgesehen sein, dass mittels des Expandierens und anschließenden Aushärtens der Masse eine Oberflächenversiegelung durchgeführt bzw. erreicht wird. Wie bereits zuvor angedeutet, wird dies auch dann erreicht, wenn die Masse nicht auf der Außenseite des Schichtaufbaus, sondern nur in seinem Innern vorgesehen wird.

- Gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens erfolgt das Vermengen des kleinstückigen Materials mit dem Bindemittel vor dem Streuen der jeweiligen Lage, so dass der Streukopf einer jeweiligen Streueinrichtung bereits mit Bindemittel versehenes kleinstückiges Material abgibt. Grundsätzlich kann das Bindemittel auch während des Streuens und/oder nach dem Streuen zugegeben werden. Es sei angemerkt, dass im erfindungsgemäßen Sinne unter einer Streueinrichtung eine Einheit verstanden wird, die dafür sorgt, dass mit Bindemittel versehenes, kleinstückiges Material auf die Formstraße gelangt. Die Streueinrichtung kann damit also neben dem Streukopf im Bedarfsfall auch eine Einrichtung zum Versehen des kleinstückigen Materials mit einem Bindemittel aufweisen, unabhängig davon, ob das kleinstückige Material vor, während und/oder nach dem Streuen der jeweiligen Lage mit dem Bindemittel versehen wird.

- Das kleinstückige Material wird gemäß noch einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens in Form von Holzspänen, Holzfasern und/oder Holzstrands (Mikrofurnieren gemäß DIN EN 300 - OSB) bereitgestellt. Im Falle der Verwendung von Holzstrands anstelle von Holzspänen oder -fasern kann vorgesehen sein, dass beim Streuen die Holzstrands mindestens einer der Lagen in einer vorbestimmten Richtung orientiert werden. Auch können die Holzstrands mindestens einer anderen der Lagen ohne vorbestimmte Orientierung gestreut werden. Auf diese Weise kann mit dem erfindungsgemäßen Verfahren auch eine OSB-Platte (OSB: Oriented Strands Board) hergestellt werden. Der spezielle Aufbau von OSB-Platten führt in Verbindung mit dem erfindungsgemäßen Verfahren zu besonders guten mechanisch-technologischen Eigenschaften, insbesondere Festigkeitseigenschaften, was auch auf die in mindestens einer der Lagen, bevorzugt in mehreren Lagen, vorbestimmte Orientierung der Holzstrands zurückzuführen ist. Auch die Herstellung von Spanplatten und von Faserplatten, insbesondere MDF-Platten (Mitteldichte Faserplatten) oder HDF-Platten (Hochdichte Faserplatten) ist möglich.

- Um die Festigkeitseigenschaften noch weiter zu erhöhen, kann gemäß einer weiteren Ausgestaltung eine Zugabe von faserförmigem Armierungsmaterial erfolgen. Als faserförmiges Armierungsmaterial werden insbesondere Glas-, Aramid-und/oder Carbonfasern zugegeben. Dabei kann die Zugabe durch Aufstreuen des Armierungsmaterials auf mindestens eine der Lagen, insbesondere auf mindestens eine der mit der besagten Masse versehenen Lagen, erfolgen. Zusätzlich oder alternativ kann die Zugabe auch durch Vermengen des Armierungsmaterials mit dem kleinstückigen Material, bevorzugt vor dem Streuen der jeweiligen Lage, erfolgen. Auch ist es denkbar, dass die Zugabe durch Vermengen des Armierungsmaterials mit der expandierenden und aushärtenden Masse, bevorzugt vor dem Aufbringen der Masse auf die jeweilige Lage, erfolgt.

- Die Masse kann gemäß wiederum einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens in eingefärbter Form aufgebracht werden. Dadurch läßt sich neben dekorativen Effekten auch erreichen, dass die Holzwerkstoffkörper, insbesondere die Holzwerkstoffplatten, entsprechend ihrer Eigenschaften und/oder entsprechend des Grads einer jeweiligen Eigenschaft eingefärbt werden, wobei die Einfärbung auch über den Querschnitt variieren kann. Mit dem Grad einer jeweiligen Eigenschaft ist beispielsweise der Grad der Feuchtebeständigkeit oder der Grad der Festigkeit gemeint. So kann ein relativ geringer Feuchtebeständigkeitsgrad beispielsweise mit einer hellgrün eingefärbten und ein relativ hoher Feuchtebeständigkeitsgrad mit einer dunkelgrün eingefärbten Masse sichtbar gemacht werden. Ein relativ geringer Festigkeitsgrad kann beispielsweise durch eine hellrote und ein relativ hoher Festigkeitsgrad durch eine dunkelrote Einfärbung der Masse sichtbar gemacht werden. Das erfindungsgemäße Verfahren erlaubt also, gleichzeitig mit der Herstellung des Holzwerkstoffkörpers auch schon funktionale Eigenschaften kenntlich zu machen. Die Einfärbung ist also technisch gesehen ein Anzeigemittel für bestimmte Eigenschaften.

- Dabei ist es mit dem erfindungsgemäßen Verfahren nicht einmal erforderlich, für Holzwerkstoffkörper mit einem relativ geringen Grad einer jeweiligen Eigenschaft die Masse anders, beispielsweise schwächer, einzufärben als für Holzwerkstoffkörper mit einem höheren Grad derselben Eigenschaft, da der Grad der jeweiligen Eigenschaft durch den Grad der Verteilung der Masse über den Querschnitt des Holzwerkstoffkörpers beeinflusst werden kann, wodurch zwangsläufig auch die Farbgebung und/oder Intensität der Einfärbung beeinflusst wird. Beispielsweise wird in einer relativ wenig feuchtebeständigen Holzwerkstoffplatte die Masse nur über einen geringen Teil des Querschnitts verteilt sein und damit nach außen hin kaum oder nur mit einer geringen Intensität sichtbar sein, wohingegen bei einer Platte mit einer relativ hohen Feuchtebeständigkeit die Masse über einen größeren Teil des Querschnitts, möglicherweise sogar über 100% des Querschnitts, verteilt sein wird, wodurch sich zwangsläufig auch die Intensität der Einfärbung an der Außenseite der Platte erhöht. Im Übrigen ist die Verteilung der Masse, insbesondere wenn diese eingefärbt ist, auch ohne weiteres im Bereich der Stirnkanten sichtbar.

- Durch einen mehrlagigen Aufbau, bei dem auf mehrere Lagen von kleinstückigem Material die besagte expandierende und aushärtende Masse aufgebracht wird, läßt sich auch die Stanzfestigkeit eines Containerbodens, der von der fertigen Holzwerkstoffplatte gebildet wird, erhöhen.

- Die Aufgabe wird ferner gemäß einer zweiten Lehre der vorliegenden Erfindung gelöst durch eine Vorrichtung zur Herstellung eines Holzwerkstoffkörpers, insbesondere zur Durchführung des zuvor beschriebenen Verfahrens, mit einer Formstraße, mit einer oder mehreren entlang der Formstraße angeordneten Streueinrichtungen zum Streuen von Lagen aus Lignozellulose enthaltendem, kleinstückigem Material, mit einer oder mehreren Auftragseinrichtungen zum Aufbringen einer expandierenden und aushärtenden, insbesondere fließfähigen, Masse auf mindestens eine der gestreuten Lagen, wobei zumindest der in Produktionsbewegungsrichtung ersten Auftragseinrichtung mindestens eine der Streueinrichtungen vorgelagert ist, und mit einer Presseinrichtung, die den Streu- und Auftragseinrichtungen nachgeschaltet ist.

- Es versteht sich, dass eine Streueinrichtung auch in mehrere Streuuntereinrichtungen aufgeteilt sein kann, die jeweils zum Streuen einer Lage aus Lignozellulose enthaltendem, kleinstückigem Material dienen. Die Zugabe von Bindemittel zu dem kleinstückigen Material kann in einem separaten Schritt und einer separaten Einrichtung erfolgen. Es ist aber auch denkbar, dass die Bindemittelzugabe in einer Einrichtung, die Bestandteil der jeweiligen Streueinrichtung ist, erfolgt.

- Mit einer erfindungsgemäßen Vorrichtung ist, wie schon anhand des Verfahrens beschrieben wurde, gewährleistet, dass ein damit hergestellter Holzwerkstoffkörper, insbesondere eine Holzwerkstoffplatte, gegenüber dem Stand der Technik eine erhöhte Feuchtebeständigkeit, ein verbessertes Quellverhalten und/oder ein verbessertes Emissionsverhalten erhält. Auch erhöhte mechanisch-technologische Eigenschaftensind, verglichen mit einem Holzwerkstoffkörper, der ohne Verwendung einer Auftragseinrichtung zum Aufbringen besagter Masse vor einer Presseinrichtung hergestellt worden ist, realisierbar.

- Gemäß einer Ausgestaltung der erfindungsgemäßen Vorrichtung sind mehrere Streueinrichtungen (zum Streuen des kleinstückigen Materials) und mehrere Auftragseinrichtungen (zum Aufbringen der expandierenden und aushärtenden Masse) in Produktionsbewegungsrichtung hintereinander angeordnet, wobei zwischen zwei Streueinrichtungen mindestens eine Auftragseinrichtung angeordnet ist. Auf diese Weise ist mit einfachen Mitteln gewährleistet, dass in verschiedenen Tiefen des Schichtaufbaus, nicht aber außenseitig, die expandierende und aushärtende Masse vorgesehen werden kann, was zu einer optimalen Verteilung der Masse innerhalb des Schichtaufbaus und des späteren Holzwerkstoffkörpers führt. Dies wiederum führt zu einer weiteren Verbesserung der mechanisch-technologischen Eigenschaften. Es versteht sich, dass, wie bereits zuvor erwähnt, bei einer anderen Ausführungsform die besagte Masse grundsätzlich auch außenseitig am Schichtaufbau vorgesehen werden kann.

- Gemäß noch einer weiteren Ausgestaltung der erfindungsgemäßen Vorrichtung weist diese ferner eine oder mehrere Einrichtungen zur Zugabe von faserförmigem Armierungsmaterial auf. Durch die Möglichkeit, solches Armierungsmaterial zugeben zu können, kann der jeweilige Holzwerkstoffkörper noch weiter hinsichtlich seiner Festigkeitseigenschaften verbessert werden.

- Wie bereits bei der Beschreibung des erfindungsgemäßen Verfahrens erwähnt, ist es vorteilhaft, wenn Produktionsparameter zur Herstellung des Holzwerkstoffkörpers variiert oder gesteuert werden können. Dazu ist gemäß einer weiteren Ausgestaltung der erfindungsgemäßen Vorrichtung vorgesehen, dass diese ferner eine Steuereinrichtung zum Steuern besagter Produktionsparameter aufweist, wobei die Steuereinrichtung insbesondere so konfiguriert ist, dass die Produktionsparameter so gesteuert werden können, dass nach dem Schritt des Verpressens die Masse über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts mindestens einer der Lagen, insbesondere des gesamten Schichtaufbaus und/oder Holzwerkstoffskörpers, verteilt ist.

- Schließlich wird die Aufgabe gemäß einer dritten Lehre der vorliegenden Erfindung gelöst durch einen Holzwerkstoffkörper, insbesondere hergestellt durch das zuvor beschriebene Verfahren, mit einer oder mehreren Lagen aus mit Bindemittel versehenem, Lignozellulose enthaltendem, kleinstückigem Material und mit einer expandierten und ausgehärteten Masse, wobei die Masse Hohlräume zwischen dem kleinstückigen Material ausfüllt.

- Ein solcher Holzwerkstoffkörper, bei dem es sich um einen plattenförmigen Holzwerkstoffkörper, insbesondere eine Span-, Faser- oder OSB-Platte, handeln kann, hat aufgrund der expandierten und ausgehärteten Masse, die sich im Innern des Schichtaufbaus verteilt hat, gegenüber dem Stand der Technik eine verbesserte Feuchtebeständigkeit, verbesserte Quelleigenschaften, ein verbessertes Emissionsverhalten, insbesondere VOC-Emissionsverhalten, und/oder erhöhte mechanisch-technologische Eigenschaften, insbesondere erhöhte Festigkeitseigenschaften wie eine erhöhte Querzugfestigkeit, eine erhöhte Biegefestigkeit und/oder einen erhöhten Elastizitätsmodul. Auch läßt sich, indem die Hohlräume zwischen dem die Platte bildenden kleinstückigen Material zumindest teilweise von der ausgehärteten Masse ausgefüllt sind, eine höhere Dichte als bei einem herkömmlichen Holzwerkstoffkörper, der nicht unter Verwendung einer solchen Masse hergestellt ist, erzielen. In einem solchen Fall kann die Rohdichte beispielsweise wenigstens 600 kg/m3, bevorzugt wenigstens 650 kg/m3, besonders bevorzugt wenigstens 700 kg/m3 betragen. Es sind sogar Rohdichten von mehr als 750 kg/m3 denkbar. Es lassen sich aber auch bei Auswahl einer geeigneten Zusammensetzung der Masse im Vergleich zu herkömmlichen Platten geringere Rohdichten erzielen, beispielsweise durch Verwendung einer relativ stark schäumenden Masse. In einem solchen Fall kann die Rohdichte beispielsweise höchstens 600 kg/m3, bevorzugt höchstens 550 kg/m3, besonders bevorzugt höchstens 500 kg/m3 betragen. Es sind sogar Rohdichten von weniger als 450 kg/m3 denkbar. Dazu kann gemäß einer Ausgestaltung des erfindungsgemäßen Holzwerkstoffkörpers vorgesehen sein, dass die Masse über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts mindestens einer der Lagen, insbesondere des gesamten Schichtaufbaus und/oder Holzwerkstoffkörpers, verteilt ist. Durch den Grad der Verteilung der Masse in dem fertigen Holzwerkstoffkörper können die zuvor genannten Eigenschaften individuell beeinflusst werden.

- Bei dem erfindungsgemäßen Holzwerkstoffkörper kann gemäß noch einer Ausgestaltung der Anteil der Masse über den Querschnitt des Holzwerkstoffkörpers variieren. Insbesondere kann der Anteil der Masse im Innern des Holzwerkstoffkörpers am höchsten sein. Grundsätzlich ist es sogar denkbar, dass im Innern des Holzwerkstoffkörpers eine Masse mit einer anderen Zusammensetzung als weiter außerhalb vorherrscht. Auf diese Weise kann der Holzwerkstoffkörper auch einen erhöhten Grad an verschiedenen mechanisch-technologischen Eigenschaften, beispielsweise sowohl einen erhöhten Festigkeitsgrad als auch einen erhöhten Feuchtebeständigkeitsgrad, aufweisen.

- Es gibt nun eine Vielzahl von Möglichkeiten, das erfindungsgemäße Verfahren, die erfindungsgemäße Vorrichtung und den erfindungsgemäßen Holzwerkstoffkörper auszugestalten und weiterzubilden. Hierzu sei einerseits verwiesen auf die dem Patentanspruch 1 nachgeordneten Patentansprüche, andererseits auf die Beschreibung von Ausführungsbeispielen in Verbindung mit der Zeichnung. In der Zeichnung zeigt:

- Fig. 1a) und b)

- Ausführungsbeispiele einer Vorrichtung zur Herstellung eines Holzwerkstoffkörpers,

- Fig. 2a) bis c)

- Ausführungsbeispiele eines Schichtaufbaus vor dem Verpressen, wie er in der Vorrichtung gemäß

Fig. 1 erzeugt werden kann und - Fig. 3

- ein Ausführungsbeispiel eines Holzwerkstoffkörpers, wie er mit der Vorrichtung gemäß

Fig. 1 hergestellt werden kann. -

Fig. 1a ) zeigt beispielhaft ein erstes Ausführungsbeispiel einer Vorrichtung 12 zur Herstellung eines Holzwerkstoffkörpers 1 mit einer Formstraße 6, mit mehreren entlang der Formstraße 6 angeordneten Streueinrichtungen 13a, 13b, 13c, 13d zum Streuen von mehreren Lagen aus Lignozellulose enthaltendem, kleinstückigem Material 2, wobei die Streueinrichtungen 13a, 13b, 13c, 13d gleichzeitig dazu dienen können, das kleinstückige Material 2 mit einem Bindemittel zu versehen. Bevorzugt erfolgt die Zugabe von Bindemittel aber in einer separaten Einrichtung (nicht dargestellt). - Die Vorrichtung 12 weist ferner mehrere Auftragseinrichtungen 14a, 14b zum Aufbringen einer expandierenden, aushärtenden und fließfähigen Masse 4 auf einige der gestreuten Lagen auf. Dabei ist der bezogen auf die Produktionsbewegungsrichtung P ersten Auftragseinrichtung 14a eine Streueinrichtung 13a vorgelagert, so dass der Auftrag der Masse 4 nicht unmittelbar auf der Formstraße 6 bzw. dem (nicht dargestellten) Transportband erfolgt, sondern zwangsläufig in einem Bereich, der im späteren Schichtaufbau 5 innen liegt.

- Ferner weist die Vorrichtung 12 eine Presseinrichtung 15 auf, die den Streueinrichtungen 13a, 13b, 13c, 13d und den Auftragseinrichtungen 14a, 14b nachgeschaltet ist.

- Um in einigen Lagen 3b, 3c des Schichtaufbaus 5 eine faserförmige Armierung 11, beispielsweise aus Glas-, Aramid-und/oder Carbonfasern, vorsehen zu können, weist die erfindungsgemäße Vorrichtung 12 außerdem zwei Einrichtungen 16a, 16b zur Zugabe von Armierungsmaterial 11 in Faserform auf.

- In Produktionsbewegungsrichtung P folgen somit in diesem Ausführungsbeispiel nacheinander eine Streueinrichtung 13a, eine Auftragseinrichtung 14a, eine weitere Streueinrichtung 13b, eine Armierungseinrichtung 16a, noch eine weitere Streueinrichtung 13c, eine weitere Armierungseinrichtung 16b, eine weitere Auftragseinrichtung 14b und schließlich noch eine letzte Streueinrichtung 13d.

- Sämtliche Einrichtungen werden, wie in

Fig. 1a ) mit senkrechten Pfeilen dargestellt ist, über eine gemeinsame Steuereinrichtung 17 angesteuert, so dass Produktionsparameter des Verfahrens, welches im Folgenden noch beschrieben wird, individuell eingestellt werden können. - Bei dem erfindungsgemäßen Verfahren wird über die Streueinrichtungen 13a, 13b, 13c, 13d Lignozellulose enthaltendes, kleinstückiges Material 2, welches mit Bindemittel versehen wurde, in mehreren Lagen 3a, 3b, 3c, 3d auf der Formstraße 6 aufgestreut, wobei es sich bei dem kleinstückigen Material 2 um Holzspäne oder Holzfasern handeln kann.

- Über die Auftragseinrichtungen 14a, 14b wird als expandierende und aushärtende Masse 4 PU in flüssiger Form auf die Lagen 3a und 3c tropfenförmig aufgebracht.

- Ferner werden über die beiden Armierungseinrichtungen 16a, 16b noch besagte Armierungsfasern 11 in und auf die beiden Lagen 3b und 3c gestreut.

- Der so erzeugte Schichtaufbau 5 wird dann in der Presseinrichtung 15 unter erhöhtem Druck und erhöhter Temperatur verpresst, wobei, wie

Fig. 1a ) zeigt, der Schritt des Verpressens nach dem Schritt des Aufbringens der PU-Masse 4 erfolgt. - Durch das Verpressen entsteht ein Holzwerkstoffkörper 1 in Form einer Endlosplatte, die noch weiteren Bearbeitungsschritten unterzogen werden kann, die aber schon deutlich erhöhte mechanisch-technologische Eigenschaften aufweist.

- In

Fig. 1a ) ist ferner zu erkennen, dass das Streuen des kleinstückigen Materials 2 in mehrere separate Teilschritte unterteilt ist, die jeweils von einer der Streueinrichtungen 13a, 13b, 13c, 13d durchgeführt werden. Auch das Aufbringen der PU-Masse 4 erfolgt in mehreren Teilschritten über die beiden Auftragseinrichtungen 14a, 14b. - Die PU-Masse 4 wird bei dem Ausführungsbeispiel gemäß

Fig. 1a ) ausschließlich auf eine Seite der jeweiligen Lage 3a, 3c aufgebracht, die nicht eine der Außenseiten 8 des Schichtaufbaus bildet. - Wie gesagt, können über die Steuereinrichtung 17 Produktionsparameter gesteuert werden. So können die Menge, die Viskosität und der Ort des Aufbringens der PU-Masse 4 sowie der Pressdruck, die Presstemperatur und die Pressdauer in der Presseinrichtung 15 individuell geregelt werden. Die Steuereinrichtung 17 ermöglicht damit, dass nach dem Schritt des Verpressens die PU-Masse 4 über bis zu 100% des Querschnitts des gesamten Holzwerkstoffkörpers 1 verteilt ist, was schematisch bei dem Holzwerkstoffkörper 1 auf der rechten Seite von

Fig. 1a ) dargestellt ist. Dabei nimmt der Anteil an PU-Masse 4 von der Mitte des Holzwerkstoffkörpers 1 nach außen hin ab. - Auf diese Weise ist mittels des Expandierens und anschließenden Aushärtens der PU-Masse 4 eine Oberflächenversiegelung des Holzwerkstoffkörpers 1 erreicht worden.

- Ein weiteres Ausführungsbeispiel einer Vorrichtung 12 zur Herstellung eines Holzwerkstoffkörpers 1 zeigt

Fig. 1b ). Hier ist die PU-Masse 4 immer zwischen jeweils benachbarten Lagen 3a und 3b bzw. 3b und 3c bzw. 3c und 3d vorgesehen. Armierungsfasern 11 werden vor dem Streuen der vorletzten Lage 3c auf die PU-Masse 4, die auf die darunterliegende Lage 3b aufgebracht worden ist, aufgestreut. Dabei können sich die Armierungsfasern 11 während der Herstellung des entsprechenden Holzwerkstoffkörpers 1 im Schichtaufbau 5 verteilen, einerseits bedingt durch das Aufstreuen der Lage 3c, wodurch es zu einer Vermischung kommen kann, andererseits durch das Expandieren der PU-Masse 4, die zwischen den Lagen 3b und 3c aufgebracht worden ist und die Armierungsfasern 11 zumindest teilweise durch den Schichtaufbau 5 transportieren kann. - Die Vorrichtung 12 weist dazu eine Streueinrichtung 13a auf, gefolgt von einer Auftragseinrichtung 14a, gefolgt von einer weiteren Streueinrichtung 13b, wiederum gefolgt von einer Auftragseinrichtung 14b, gefolgt von einer Armierungseinrichtung 16a, gefolgt von noch einer weiteren Streueinrichtung 13c, wiederum gefolgt von einer Auftragseinrichtung 14c, schließlich gefolgt von einer letzten Streueinrichtung 13d.

- In den

Figuren 2a ) bis c) sind einige Ausführungsbeispiele eines Schichtaufbaus 5 dargestellt, wie er mit der zuvor beschriebenen Vorrichtung 12 erreicht und verpresst werden kann. - Gemäß

Fig. 2a ) sind zwei Lagen 3a, 3b aus gestreuten Holzfasern 10 im Schichtaufbau 5 vorgesehen, wobei auf die untere Lage 3a eine expandierende und aushärtende Kunststoffmasse 4 aus PU vor dem Streuen der oberen Lage 3b aufgebracht worden ist. Ein solcher Schichtaufbau 5 ergibt nach dem Verpressen in der Presseinrichtung 15 eine Faserplatte mit erhöhten mechanisch-technologischen Eigenschaften. - Die

Figuren 2b ) und c) zeigen jeweils einen Schichtaufbau 5, der nach dem Verpressen eine OSB-Platte ergibt. - Gemäß

Fig. 2b ) wurden dazu zwei Lagen 3a, 3b aus in jeweils verschiedener Richtung orientierten Holzstrands 9 (gemäß DIN EN 300 - OSB) gestreut, wobei zwischen den Lagen 3a, 3b ebenfalls eine Kunststoffmasse 4 vorgesehen ist. Zusätzlich wurde faserförmiges Armierungsmaterial 11 in die beiden Lagen 3a, 3b integriert. Alternativ oder zusätzlich ist auch denkbar, das faserförmige Armierungsmaterial 11 nicht in die Lagen 3a, 3b zu integrieren, indem dieses mit dem kleinstückigen Material 2 vermengt oder darauf aufgestreut wird, sondern indem das Armierungsmaterial 11 vor dem Aufbringen der Masse 4 mit dieser vermengt wird. Auch kann das Armierungsmaterial 11 auf die Masse 4 aufgestreut werden. Es versteht sich, dass das Armierungsmaterial 11 bei einem mehr als zwei Lagen 3a, 3b etc. umfassenden Schichtaufbau 5 (nicht dargestellt) nicht zwischen allen Einzellagen 3a, 3b etc. vorgesehen sein muss, sondern auch nur zwischen zwei benachbarten Lagen, insbesondere zwischen den zwei mittleren Lagen, vorgesehen werden kann. - Gemäß

Fig. 2c ) weist der Schichtaufbau 5 drei Lagen 3a, 3b, 3c aus mit unterschiedlicher Orientierung gestreuten Holzstrands 9 auf, wobei zwischen jeweils benachbarten Lagen jeweils eine expandierende und aushärtende Kunststoffmasse 4 aufgebracht worden ist. -

Fig. 3 zeigt schließlich ein Ausführungsbeispiel eines Holzwerkstoffkörpers 1, wie er mit der inFig. 1a ) oder b) dargestellten Vorrichtung 12 und beispielsweise aus dem inFig. 2a ) dargestellten Schichtaufbau 5 hergestellt werden kann. - Deutlich zu erkennen ist, dass die expandierte und ausgehärtete Masse 4 über den gesamten Querschnitt des Holzwerkstoffkörpers 1 verteilt ist, also bis in die Randregionen reicht. Dabei ist der Anteil an Kunststoff- bzw. PU-Masse 4 in der Mitte des Holzwerkstoffkörpers 1 relativ hoch und nimmt zu den Außenseiten hin ab. Ein solcher plattenförmiger Holzwerkstoffkörper 1 ist damit durch die expandierte und anschließend ausgehärtete Masse 4 gleichzeitig oberflächenversiegelt. Erfindungsgemäß ist also nach dem Erzeugen eines Schichtaufbaus 5 und nach dem Verpressen dieses Schichtaufbaus 5 kein weiterer Bearbeitungsschritt, insbesondere keine Beschichtung, notwendig, um erhöhte mechanisch-technologische Eigenschaften, insbesondere eine erhöhte Feuchtebeständigkeit und/oder erhöhte Festigkeitseigenschaften, zu erreichen.

Claims (16)

- Verfahren zur Herstellung eines Holzwerkstoffkörpers (1), bei dem die folgenden Schritte durchgeführt werden:- Bereitstellen von Lignozellulose enthaltendem, kleinstückigem Material (2),- Vermengen des kleinstückigen Materials (2) mit einem Bindemittel,- Streuen einer oder mehrerer Lagen (3a,3b,3c,3d) aus dem kleinstückigen Material (2),- Aufbringen einer expandierenden und aushärtenden Masse (4) auf mindestens eine der gestreuten Lagen (3a,3b,3c,3d) und- Verpressen eines Schichtaufbaus (5) aus allen gestreuten Lagen (3a,3b,3c,3d) unter erhöhtem Druck und erhöhter Temperatur, wobei der Schritt des Verpressens nach dem Schritt des Aufbringens der Masse (4) erfolgt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Masse (4) in flüssiger oder zähflüssiger Form partiell, insbesondere tropfenförmig, fadenförmig, streifenförmig und/oder flächig, oder vollflächig aufgebracht wird.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Masse (4) erst während und/oder nach dem Schritt des Verpressens, insbesondere bei einer Temperatur von mindestens 60°C, bevorzugt von mindestens 70°C, besonders bevorzugt von mindestens 80°C, expandiert und/oder aushärtet.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Masse (4) eine Kunststoff enthaltende Masse (4), insbesondere eine Polyurethan enthaltende Masse (4), ist.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Masse (4), insbesondere ausschließlich, auf eine Seite (7) der jeweiligen Lage (3a,3b,3c,3d) aufgebracht wird, die nicht eine der Außenseiten (8) des Schichtaufbaus (5) bildet.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass Produktionsparameter so gewählt werden, dass nach dem Schritt des Verpressens die Masse (4) über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts mindestens einer der Lagen (3a,3b,3c,3d), insbesondere des gesamten Schichtaufbaus (5) und/oder Holzwerkstoffkörpers (1), verteilt ist, wobei als Produktionsparameter insbesondere eine oder mehrere aus der Gruppe gewählt werden umfassend die Menge der aufzubringenden Masse (4), die Viskosität der aufzubringenden Masse (4), den Ort des Aufbringens der Masse (4), den Pressdruck beim Verpressen, die Presstemperatur beim Verpressen und die Pressdauer beim Verpressen.

- Verfahren nach Anspruch 6, dadurch gekennzeichnet, dass mittels des Expandierens und anschließenden Aushärtens der Masse (4) eine Oberflächenversiegelung durchgeführt wird.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Zugabe von faserförmigem Armierungsmaterial (11) erfolgt, wobei insbesondere als faserförmiges Armierungsmaterial (11) Glas-, Aramid-und/oder Carbonfasern zugegeben werden.

- Verfahren nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Masse (4) in eingefärbter Form aufgebracht wird.

- Vorrichtung (12) zur Herstellung eines Holzwerkstoffkörpers (1), insbesondere zur Durchführung des Verfahrens nach einem der vorangehenden Ansprüche,- mit einer Formstraße (6),- mit einer oder mehreren entlang der Formstraße (6) angeordneten Streueinrichtungen (13a,13b,13c,13d) zum Streuen von Lagen (3a,3b,3c,3d) aus Lignozellulose enthaltendem, kleinstückigem Material (2),- mit einer oder mehreren Auftragseinrichtungen (14a,14b) zum Aufbringen einer expandierenden und aushärtenden Masse (4) auf mindestens eine der gestreuten Lagen (3a,3b,3c,3d), wobei zumindest der in Produktionsbewegungsrichtung (P) ersten Auftragseinrichtung (14a) mindestens eine der Streueinrichtungen (13a,13b,3c,13d) vorgelagert ist, und- mit einer Presseinrichtung (15), die den Streu- und Auftragseinrichtungen (13a,13b,13c,13d,14a,14b) nachgeschaltet ist.

- Vorrichtung (12) nach Anspruch 10, dadurch gekennzeichnet, dass mehrere Streueinrichtungen (13a,13b,13c,13d) und mehrere Auftragseinrichtungen (14a,14b) in Produktionsbewegungsrichtung (P) hintereinander angeordnet sind, wobei zwischen zwei Streueinrichtungen (13a,13b,13c,13d) mindestens eine Auftragseinrichtung (14a,14b) angeordnet ist.

- Vorrichtung (12) nach Anspruch 10 oder 11, dadurch gekennzeichnet, dass die Vorrichtung (12) ferner eine Steuereinrichtung (17) zum Steuern von Produktionsparametern aufweist, die insbesondere so konfiguriert ist, dass die Produktionsparameter so gesteuert werden können, dass nach dem Schritt des Verpressens die Masse (4) über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts mindestens einer der Lagen (3a,3b,3c,3d), insbesondere des gesamten Schichtaufbaus (5) und/oder Holzwerkstoffskörpers (1), verteilt ist.

- Holzwerkstoffkörper (1), insbesondere hergestellt durch das Verfahren nach einem der Ansprüche 1 bis 9,- mit einer oder mehreren Lagen (3a,3b,3c,3d) aus mit Bindemittel versehenem, Lignozellulose enthaltendem, kleinstückigem Material (2) und- mit einer expandierten und ausgehärteten Masse (4), wobei die Masse (4) Hohlräume (18) zwischen dem kleinstückigen Material (2) ausfüllt.

- Holzwerkstoffkörper (1) nach Anspruch 13, dadurch gekennzeichnet, dass die Masse (4) über mindestens 50%, insbesondere über mindestens 80%, bevorzugt über mindestens 90%, besonders bevorzugt über 100%, des Querschnitts mindestens einer der Lagen (3a,3b,3c,3d), insbesondere des gesamten Schichtaufbaus (5) und/oder Holzwerkstoffkörpers (1), verteilt ist.

- Holzwerkstoffkörper (1) nach Anspruch 13 oder 14, dadurch gekennzeichnet, dass der Anteil der Masse (4) über den Querschnitt des Holzwerkstoffkörpers (1) variiert und insbesondere im Innern des Holzwerkstoffkörpers (1) am höchsten ist.

- Holzwerkstoffkörper (1) nach einem der Ansprüche 13 bis 15, dadurch gekennzeichnet, dass der Holzwerkstoffkörper (1) ein plattenförmiger Holzwerkstoffkörper (1), insbesondere eine Span-, Faser- oder OSB-Platte, ist.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL11164290T PL2397291T3 (pl) | 2010-06-21 | 2011-04-29 | Sposób oraz urządzenie do wytwarzania korpusu z tworzywa drzewnego, jak również korpus z tworzywa drzewnego |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102010024515.1A DE102010024515B4 (de) | 2010-06-21 | 2010-06-21 | Verfahren und Vorrichtung zur Herstellung eines Holzwerkstoffkörpers sowie Holzwerkstoffkörper |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2397291A1 true EP2397291A1 (de) | 2011-12-21 |

| EP2397291B1 EP2397291B1 (de) | 2016-09-14 |

Family

ID=44645299

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP11164290.6A Not-in-force EP2397291B1 (de) | 2010-06-21 | 2011-04-29 | Verfahren und Vorrichtung zur Herstellung eines Holzwerkstoffkörpers sowie Holzwerkstoffkörper |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP2397291B1 (de) |

| DE (1) | DE102010024515B4 (de) |

| HU (1) | HUE032231T2 (de) |

| PL (1) | PL2397291T3 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017098054A3 (de) * | 2015-12-10 | 2017-08-03 | Decon Wood - Hamburg Ug (Haftungsbeschränkt) | Verfahren zur herstellung einer kompositwerkstoffplatte aus lignocellulosehaltigen bestandteilen und polyurethan |

| WO2019210940A1 (en) | 2018-05-02 | 2019-11-07 | Xylo Technologies Ag | Method and apparatus for producing a board for production of panels, board for production of panels, method and apparatus for producing panels, and panel producible by the method |

| WO2019210941A1 (en) | 2018-05-02 | 2019-11-07 | Xylo Technologies Ag | Method and apparatus for producing a board for production of panels, board for production of panels, method and apparatus for producing panels, and panel producible by the method |

| WO2024233573A1 (en) * | 2023-05-07 | 2024-11-14 | Louisiana-Pacific Corporation | Fiber-reinforced oriented strand board and method for its manufacture |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US12053904B2 (en) | 2019-02-15 | 2024-08-06 | Owens Corning Intellectual Capital, Llc | Wood fiber-glass composite |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4363984A (en) * | 1979-10-18 | 1982-12-14 | Fuji Electrochemical Co., Ltd. | Digitally controlled brushless motor |

| US4902449A (en) * | 1988-09-22 | 1990-02-20 | Hobbs Bonded Fibers | Evaporative cooler pad and method of forming same |

| DE4327452A1 (de) * | 1992-08-21 | 1994-03-10 | Heraklith Baustoffe Ag Fuernit | Holzwolle-Leichtbauplatte |

| US5554429A (en) * | 1993-07-14 | 1996-09-10 | Yamaha Corporation | Wood board and flooring material |

| US5695823A (en) * | 1993-12-15 | 1997-12-09 | Rohm And Haas Company | Prepress sealer application technology by foaming |

| DE202005001538U1 (de) * | 2005-02-01 | 2005-06-23 | Burger, Hans-Joachim | Hackschnitzel-Bauelemente |

| EP2223786A1 (de) * | 2009-02-26 | 2010-09-01 | Kronotec AG | Holzwerkstoffplatte sowie ein Verfahren zum Herstellen einer Holzwerkstoffplatte |

Family Cites Families (4)