EP2107142A2 - Verfahren zum Betreiben einer Spinnmaschine - Google Patents

Verfahren zum Betreiben einer Spinnmaschine Download PDFInfo

- Publication number

- EP2107142A2 EP2107142A2 EP09000988A EP09000988A EP2107142A2 EP 2107142 A2 EP2107142 A2 EP 2107142A2 EP 09000988 A EP09000988 A EP 09000988A EP 09000988 A EP09000988 A EP 09000988A EP 2107142 A2 EP2107142 A2 EP 2107142A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- machine

- yarn processing

- unit

- sensors

- maintenance

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H13/00—Other common constructional features, details or accessories

- D01H13/005—Service carriages travelling along the machines

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H1/00—Spinning or twisting machines in which the product is wound-up continuously

- D01H1/14—Details

- D01H1/20—Driving or stopping arrangements

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H11/00—Arrangements for confining or removing dust, fly or the like

- D01H11/005—Arrangements for confining or removing dust, fly or the like with blowing and/or suction devices

- D01H11/006—Arrangements for confining or removing dust, fly or the like with blowing and/or suction devices travelling along the machines

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H13/00—Other common constructional features, details or accessories

- D01H13/14—Warning or safety devices, e.g. automatic fault detectors, stop motions ; Monitoring the entanglement of slivers in drafting arrangements

- D01H13/145—Warning or safety devices, e.g. automatic fault detectors, stop motions ; Monitoring the entanglement of slivers in drafting arrangements set on carriages travelling along the machines; Warning or safety devices pulled along the working unit by a band or the like

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H13/00—Other common constructional features, details or accessories

- D01H13/32—Counting, measuring, recording or registering devices

Definitions

- the invention relates to a yarn processing system comprising a yarn processing machine, in particular a spinning machine, with a plurality of jobs and with a movable along the yarn processing machine maintenance device, wherein the yarn processing system with sensors for monitoring operating and / or machine conditions on the yarn processing machine and with a data processing device an evaluation unit is equipped for the evaluation of sensor signals, and the maintenance device comprises a unit arranged on the yarn processing machine movable in the machine longitudinal base unit and at least one connected to the base unit and with the base unit also in the machine longitudinal direction along the workstations movably guided maintenance unit.

- the yarn processing machines can be roving (flyers), spinning, twisting or winding machines.

- the spinning machines may be ring, pot, funnel, rotor or air jet spinning machines.

- the jobs are then according to spinning stations, winding stations or twisting stations.

- Operating conditions can be, for example, in a ring spinning machine spindle speed, thread breaks, roller speeds in the drafting system, etc.

- Machine conditions may be, for example, the condition of bearings (lubrication) or drive belts (drive belts of the spindle).

- sensors which provide the operator of the machine, ie operator, information about the condition of critical machine parts, such as bearings or drive belts or about the operating state of the machine or the individual jobs. Sensors can detect immediately impermissible or unusual deviations from operating or machine states from a normal state and communicate them to the surgeon in real time. This allows the surgeon to remedy a possible malfunction or damage to the machine as quickly as possible.

- Machine sensors undeniably increase both machine and operating costs. Only if these costs can be kept reasonable in relation to the benefits of sensor technology can the use of these resources be justified.

- the present invention is therefore based on the object to propose a yarn processing system with a sensor for detecting operating and / or machine conditions on the yarn processing machine, the sensor system should be inexpensive both in the installation and in operation and with as few additional installations to get along. Furthermore, a retrofitting of existing yarn processing machines should be possible.

- the object is achieved by arranging one or more sensors for detecting operating conditions and / or machine conditions on the yarn processing machine at the maintenance unit or at a holder connected to the base unit or the maintenance unit.

- the maintenance device is preferably a traveling cleaner and the maintenance unit preferably comprises one or more cleaning lines for supplying blown air and / or for sucking off ambient air.

- the maintenance function of the traveling cleaner corresponds in this case to a cleaning function.

- the yarn processing machine is a ring spinning machine

- its spindles may have a belt drive with a central main drive or individual drives. If in the following spinner or spinning station is mentioned, this should also include twisting machines or twisting and spooling and winding machines, unless the features can only be read on spinning machines or spinning stations.

- the sensors work preferably contactless.

- the sensors detect operating and machine conditions on the yarn processing machine, preferably via electromagnetic waves, such as microwaves or infrared radiation, or via sound waves, such as auditory sound or ultrasound.

- the sensor may include either a transmitter and receiver unit or just a receiver unit.

- the sensor sends out a signal which is emitted from the target object, e.g. B. of the machine component to be monitored, reflected and detected by the sensor. Depending on the state of the target object, the reflected signal is different, which is registered by the sensor accordingly.

- the sensor receives a signal emitted by the target, e.g.

- the senor is a radiation or infrared sensor which responds to infrared radiation, ie temperature signals.

- Infrared sensors are used in particular for detecting machine conditions in the area of moving machine parts, where a malfunction, a defect or excessive wear of the component leads to increased friction between the machine parts and corresponding to a heating of the components beyond the normal operating state. Such conditions are detected by infrared sensors. If a monitored machine component exceeds a critical operating temperature, this is registered by the infrared sensor. An error or fault message can be output via a downstream evaluation unit and / or the relevant component can be shut down via a corresponding controller.

- bearings such.

- spindle bearings roller bearings, especially drafting sub-rollers, and in ring spinning machines with central spindle drive the bearing of the spool shaft to the machine traverses or intermediate plate.

- infrared sensors bearing damage, which cause a hot running of the bearing to be detected.

- the belt drive of the spindles ie the drive belts and the spindle whirl, are also preferably monitored by infrared sensors. Defective or incorrectly running drive belts are thus also detected by sensors.

- the spindle brake is monitored by means of an infrared sensor to detect unintentionally activated and therefore hot running spindle brakes sensor.

- the sensor is preferably arranged in each case at the level of the machine component to be monitored on the cleaning line. In this way the measuring distance should be kept as small as possible.

- So z. B. sensors at the height of the spindle bearings be located at the height of the Tambourwellen bearing and / or at the height of the drafting sub-roller bearings.

- the sensors should in any case be arranged on the cleaning line in such a way that there are no shielding obstacles between them and the target object to be monitored during the measuring phase. This can definitely mean that a sensor does not necessarily have to be arranged in the shortest measuring distance to the target object, ie not at the same height as the target object.

- the sensors can wirelessly, z. B. be connected via wireless, or wired to a data processing device.

- the sensors can be connected to the data processing lines via line connections arranged along the cleaning line and routed to the basic unit.

- the traveling cleaner preferably contains means for identifying the workstation of the yarn processing machine which has passed through the traveling cleaner, wherein the means is designed to detect information for job identification in the respective positions of the traveling cleaner along the yarn processing machine and to forward it to a data processing device.

- the traveling cleaner therefore preferably contains a device for acquiring information which makes possible the identification of the workstation which is currently being passed by the traveling cleaner and is detected by the sensors.

- the device includes a workstation identification sensor.

- the device is thus designed to identify the workstation located at the current path position of the traveling cleaner.

- the workstation identification sensor detects, according to a preferred embodiment, a data memory attached to the relevant path position on the yarn processing machine and reads therefrom workstation information which leads via the data processing device to the identification of the workstation.

- the yarn processing machine contains such a data memory for each workstation at a corresponding path position along the machine.

- the spinning station identification can be done by means of an optical, magnetic, electrical or other suitable reading system.

- the data store can, for. B. a marker, such as. As a magnetic marker, a notch, or a color mark.

- the data memory can also be a bar code or an electronically readable data memory.

- the hiking cleaner can z. B. as a job identification sensor include a transducer, by means of which, based on the measured path starting from a starting position in each case the spinning station can be determined, which is just passed by the traveling cleaner.

- the workstation identification sensor does not necessarily have to be attached to the base unit. He can z. B. in a tape drive by means of drive belt of the traveling cleaner and the tape drive itself be arranged.

- the sensor can here z. B. be an incremental sensor, which measures the displacement of the traveling cleaner based on the band promotion.

- the traveling cleaner for a yarn processing machine comprises a base unit with a shaping housing, which is arranged above the work stations and is displaceable along a machine-longitudinal guide over the work stations along the machine.

- the leadership can z. B. be a rail guide.

- the hiking cleaner can z. B. be guided over wheels or rollers on the rail guide.

- the base unit or its guide is preferably above the arranged above the work stations coil holding device, such. B. Original coil holder, which z. B. can be a suspension (gate) arranged. In spinning machines, these original bobbins contain the roving.

- From the base unit leads at least one cleaning line transversely to the machine longitudinal direction and laterally past the jobs down. If the sensors are attached to a separate holder, this preferably leads parallel to the cleaning lines transversely to the machine longitudinal direction past the work stations towards the bottom.

- the yarn processing machine is preferably a two-sided machine with both sides of the machine mirrored in each case in the machine longitudinal direction adjacent workstations.

- the basic unit is preferably arranged here above the workstations or the original coil holder in the middle between the two sides of the machine.

- at least one respective cleaning line leads along the sides of the machine from the base unit, preferably on both sides, past the work stations and downwards transversely to the machine longitudinal direction. If the sensors are attached to a separate holder, this leads to both sides of the machine, preferably parallel to the cleaning lines, transversely to the longitudinal direction of the machine, past the workstations and downwards.

- the holder can, for. B. be a linkage.

- the type of drive the Wanderrillians is not the subject of the invention and is therefore deliberately left open.

- the drive should be controlled by a control unit.

- the hiking cleaner itself can z. B. contain a drive.

- the drive can also be done via drive belt, as z. B. in the DE-C-100 15 136 described is done.

- the drive is not arranged on the traveling cleaner itself but, for example, on the yarn processing machine.

- the drive is in all cases preferably an electric motor drive.

- the cleaning lines are preferably rigid, semi-rigid or flexible pipes or hoses, z. B. plastic or a textile fabric or a combination thereof.

- the pipelines may also combine rigid, semi-rigid and flexible sections. Blowing air or suction air is guided through the cleaning line. Blown air ducts contain air outlet nozzles, through which blown air is expelled to the environment. Such nozzles are preferably at the height of the job, for example, in spinning machines at the height of the spindle or the drafting arranged to blow away dirt and fiber deposits from workplaces.

- blowing air nozzles can also be arranged in the bottom area in order to blow soil and fiber material accumulated on the bottom of a suction opening or to cause said dirt underneath the yarn processing machine and to inflate a suction opening.

- a suction line contains one or more suction openings through which dirt and fiber fly are sucked and discharged through them.

- the suction air opening may, for. B. funnel-shaped.

- the cleaning line or the pipe is in two parts and contains both a Blas Kunststoff- and a suction air duct. Accordingly, both outlet nozzles for blowing air and suction openings are arranged on such a cleaning line.

- the overpressure for generating the blowing air in the Blas Kunststofftechnisch and the negative pressure to produce a suction in the suction line is conveniently generated by a fan arranged in the base unit. However, the underpressure or overpressure can also be generated elsewhere.

- the loaded with dirt and fiber fly suction air is preferably fed to a filter device which cleans the suction air. This filter device is likewise preferably arranged in the basic unit. In the EP-A-1 693 493 the operation of said filter device and the fan are described with reference to a specific embodiment.

- the sensors are mounted on the pipes or the holder at a corresponding height via suitable fastening means, for. B. glued. Is per machine side each provided a separate Blas Kunststoff- and suction air, so may be provided on only one of the two lines or on both lines sensors. If the sensors are wired, sensor cables lead along the pipeline up to the basic unit. From here, the measured values can be transmitted wirelessly to a data processing device via a device attached to the basic unit. However, the base unit can also be connected via a fixed line with the yarn processing machine, wherein the line via a corresponding device, such as cable guide, in the displacement of the base unit along its guide is carried.

- the yarn processing system also includes a data processing device which evaluates the forwarded sensor signals for detecting operating and machine conditions in an evaluation unit.

- the data processing device preferably further comprises an output unit, for. As a screen, a panel, a visual display or an acoustic signal generator.

- the assignment of the workstation information transmitted by the workstation identification sensor to the sensor data acquired at the corresponding position also takes place in the data processing device.

- the data processing device can also be designed as a controller and cooperate with an actuator, with a control unit generating control signals for actuating the actuators on the basis of the evaluated sensor data.

- actuators can fall under the actuators, in particular roller drives or drives of shafts or single spindle drives. If a bearing damage is detected by the sensors, the associated drive can be stopped via the said control unit before further damage to the system occurs.

- the data processing device with or without control unit may be part of the machine control. It may also be an independent of the machine control device, wherein the machine control and the data processing device may be connected via a data connection, this data, in particular Control data, for the (indirect) control of an actuator, which is controlled by the machine control to exchange.

- control of the traveling blower may also be integrated in the said data processing device.

- control of the traveling cleaner can also be integrated in the machine control, as z. B. in the WO-A-2007 082699 is described.

- the data processing device can also be attached to or integrated into a central control unit of the machine control.

- the traveling cleaner controlled by a controller drives permanently or periodically along the work stations and cleans them with the corresponding cleaning devices, such as cleaning line, of dirt and fiber fly.

- the corresponding cleaning devices such as cleaning line, of dirt and fiber fly.

- sensors measure when passing a job certain operating and machine conditions of this job and send the obtained measurement data to the evaluation of the data processing device.

- the sensors can measure during movement of the walking cleaner along the work sites. It is also possible for the traveling cleaner to make a stop in front of the corresponding workstation before it moves to the next workstation after completing the measurements.

- the sensors sequentially detect the adjacent workstations and measure the corresponding parameters at the workstations.

- the workstation identification sensor the workstation at which the wall cleaner is currently located during the cleaning and measuring phase is determined.

- the wall cleaner can sensually detect or check all or only individual spinning stations.

- all workstations are detected and checked by said sensors.

- the sensor monitoring is not activated during all passes of the traveling cleaner, but only for individual passes, so that the machine z. B. only twice a day for any damage or malfunction is checked.

- the measured data are evaluated with regard to a deviation from a specified setpoint or setpoint range.

- z Upon detection of a deviation from the desired state, z.

- a message in particular an error message output, which indicates the operator of the machine to the deviation of an operating parameter or machine parameter from a desired state.

- a data processing device equipped with a control unit can itself influence the operation of the yarn processing machine and, for example, shut down drives, shut down spinning stations or reduce rotational speeds on the basis of the evaluated sensor data via corresponding control commands.

- the sensors are, as already mentioned, infrared sensors. These detect the temperature of certain machine components, such. B. bearings. If the sensor now detects too high a temperature at a bearing, it must be concluded that overheating and thus dry running of the bearing occur.

- the data processing device determines an excessively high temperature of the machine component monitored by the sensor at the relevant workstation and issues an optical and / or acoustic error or alarm message to the operating surgeon via an output unit (screen, loudspeaker, optical display).

- an output unit screen, loudspeaker, optical display.

- a control unit in the data processing device via corresponding control signals cause a shutdown of the machine, a shutdown only the affected spinning station or switching off individual drives or other suitable, executable via an actuator measures.

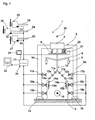

- Fig. 1 shows a schematic cross section through a yarn processing plant.

- the yarn processing system 1 comprises a ring spinning machine 2 and a traveling cleaner 3.

- the traveling cleaner 3 comprises a base unit 4 with a housing in which a fan for generating a negative and / or positive pressure for the Blas Kunststoff- or suction lines and a filter device for filtering by the suction line is disposed of recirculated polluted air (not shown).

- the base unit 4 is arranged on a guide 6 above the workstations and a master spool suspension 8.

- the base unit 4 is arranged to be moved along the track 6 guided track rollers along the spinning machine 2.

- the spinning machine is formed on two sides.

- Each spinning station has a drafting device, which of drafting rollers 11a, 11 b (inlet roller); 12a, 12b (center roller); 13a, 13b (discharge roller) are driven.

- Each spinning station further includes a spindle 14a, 14b, which is driven by a common drive via belt. The torque for the spindles 14a, 14b is taken from a central drive shaft 16, which in the middle of the Spinning machine runs through and is mounted on transverse components, such as traverses or intermediate shields.

- infrared sensors 17a, 17b are provided for detecting the temperature conditions on or at the drafting roller bearing. Furthermore, infrared sensors 18a, 18b are provided for detecting the temperature conditions at the spindle bearing 15a, 15b, at the spindle brake and / or at the whorl. In addition, one or more sensors 19a, 19b are provided for detecting the temperature conditions at the bearings of the central drive shaft.

- a spinning station identification sensor 20 is provided, by means of which the spinning stations are identified by means of readable data memories 21 mounted along the guide rail 6. Thanks to the spinning station identification sensor 20 can be determined at any time, at which spinning station, the Wanderrillian 3 currently is currently.

- the measurement data determined by the spinning station identification sensor 20, as well as by the other sensors 17, 18, 19, are transmitted wirelessly or by wire to a data processing device 34 and evaluated in an evaluation unit 23.

- the assignment of the operating and machine state measurement data to the spinning station identification data is also carried out, so that the state measurement data of the infrared sensors can be assigned to the corresponding spinning stations.

- an output unit 24 is assigned in the form of a panel, via which messages the evaluation unit, for. As error messages are issued to the surgeon.

- the drafting unit drives 25, 26, 27 of the inlet bottom roll 28, middle bottom roll 29 and outlet bottom roll 30 may additionally be equipped with viscosity sensors 31, 32, 33.

- the viscosity sensors 31, 32, 33 are also connected to the data processing device 34 and provide additional measurement data on the condition of the drafting device drive bearings.

- the data processing device 34 is further connected to a higher-level central data processing device 22, to which z. B. several spinning machines are connected.

- the data processing device 34 can also be connected to the machine control or even integrated into it.

- the present invention is used to monitor and diagnose machine damage, which usually leads to overheating of machine components. Furthermore, the invention allows the automated collection of data on machine and / or operating conditions, which can be statistically evaluated.

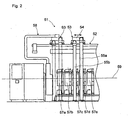

- Fig. 2 shows a yarn processing system 51 with a two-sided yarn processing machine 52, in this case a winder, and a traveling cleaner 53, which is constructed in the same basic principles as those according to Fig. 1 .

- the yarn processing machine 52 includes in the machine longitudinal direction 59 a plurality of juxtaposed workstations 57a, 57b, 57c, 57d, 57e, which here winding units and according to Fig. 1 Spinning positions correspond.

- the traveling cleaner 53 comprises a base body 54, which is arranged to be movable on a roller rail guide according to the double arrow in the machine longitudinal direction above the work stations. On the main body, a suction hose 55a and a blow hose 55b are connected for each machine side.

- a filter cleaning device 58 is provided at the foot or head end of the yarn processing machine 52, via which the filter installed in the base body 54 (not shown) can be cleaned.

- Position 63 shows the traveling cleaner 53 in the docking position to the filter cleaning device 58, in which the filter is emptied via corresponding lines.

- the filter cleaning device 58 is not the subject of the present invention and will therefore not be described in detail.

- Fig. 2 is to show schematically the arrangement of the traveling cleaner in a longitudinal section through the yarn processing machine. The details of the inventive sensor monitoring according to Fig. 1 can also be opened Fig. 2 read and are therefore not shown in detail.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

Abstract

Description

- Die Erfindung betrifft eine Garnverarbeitungsanlage, enthaltend eine Garnverarbeitungsmaschine, insbesondere eine Spinnmaschine, mit einer Mehrzahl von Arbeitsstellen und mit einem entlang der Garnverarbeitungsmaschine verfahrbaren Wartungsgerät, wobei die Garnverarbeitungsanlage mit Sensoren zum Überwachen von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine sowie mit einer Datenverarbeitungseinrichtung mit einer Auswerteeinheit zur Auswertung von Sensorsignalen ausgerüstet ist, und das Wartungsgerät eine an der Garnverarbeitungsmaschine in Maschinenlängsrichtung verfahrbar angeordnete Grundeinheit und wenigstens eine an die Grundeinheit angeschlossene und mit der Grundeinheit ebenfalls in Maschinenlängsrichtung entlang der Arbeitsstellen verfahrbar geführte Wartungseinheit umfasst.

- Es ist bekannt Betriebs- oder Maschinenzustände an Garnverarbeitungsmaschinen mittels Sensoren zu überwachen, wobei die Sensorsignale in einer Auswerte- oder Steuereinheit ausgewertet und entsprechend der Signalauswertung eine Aktorik gesteuert oder über eine Ausgabeeinheit entsprechende Meldungen ausgegeben werden.

- Im Rahmen dieser Erfindung können die Garnverarbeitungsmaschinen Vorgarn- (Flyer), Spinn-, Zwirn- oder Spulmaschinen sein. Die Spinnmaschinen können Ring-, Topf-, Trichter-, Rotor- oder Luftdüsenspinnmaschinen sein. Die Arbeitsstellen sind dann entsprechend Spinnstellen, Spulstellen oder Zwirnstellen.

- Betriebszustände können beispielsweise bei einer Ringspinnmaschine Spindeldrehzahl, Fadenbrüche, Walzendrehzahlen im Streckwerk etc. sein. Maschinenzustände können beispielsweise der Zustand von Lagern (Schmierung) oder von Antriebsriemen (Antriebsriemen der Spindel) sein. Grundsätzlich ist es wünschenswert eine Garnverarbeitungsmaschine mit Sensoren auszurüsten, welche dem Betreiber der Maschine, sprich Operateur, Auskunft über den Zustand von kritischen Maschinenteilen, wie Lager oder Antriebsriemen oder über den Betriebszustand der Maschine bzw. der einzelnen Arbeitsstellen geben. Sensoren können unmittelbar unzulässige bzw. ungewöhnliche Abweichungen von Betriebs- oder Maschinenzuständen von einem Normalzustand feststellen und diese dem Operateur in Echtzeit mitteilen. Dies erlaubt dem Operateur eine möglich Störung oder Maschinenschaden schnellst möglich zu beheben. Dies ist vor allem bei der Erfassung von Maschinenzuständen ein grosser Vorteil, werden doch häufig Schäden an Verschleissteilen bzw. stark beanspruchten Teilen der Maschine nur zufällig oder bei periodischen Inspektionen entdeckt. Solche Schäden können jedoch, wenn sie über längere Zeit unentdeckt bleiben, Folgeschäden an der Maschine oder zu Qualitätseinbussen in der Produktion führen.

- Den vielen Vorteilen, welche eine solche Sensorüberwachung zweifelsohne mit sich bringt, steht jedoch der Kostenfaktor entgegen. Die Ausrüstung einer Garnverarbeitungsmaschine mit Arbeitsstellensensorik ist sehr aufwändig und ihr Unterhalt kostenintensiv. Ferner sind auch der grosse Verkabelungsaufwand mit einer entsprechenden Datenverarbeitungseinrichtung, welcher eine solche Sensorik mit sich bringt, zu erwähnen.

- Eine Maschinensensorik erhöht unbestritten sowohl die Maschinen- als auch die Betriebskosten. Nur wenn diese Kosten im Verhältnis zum Nutzen, welchen die Sensorik mit sich bringt, in einem vernünftigen Rahmen gehalten werden können, rechtfertigt sich der Einsatz dieser Mittel.

- Es wurden im Rahmen der Fadenbruchüberwachung auch schon Zusatzeinrichtungen mit einer entlang den Spinnstellen verfahrbaren Sensorik vorgeschlagen. Solche Zusatzeinrichtungen beanspruchen jedoch zusätzlichen Platz und konstruktive Anpassungen an der Garnverarbeitungsmaschine, so dass ein Nachrüsten bestehender Garnverarbeitungsmaschinen häufig gar nicht mehr möglich ist. Ferner müssen diese Zusatzeinrichtungen mit einer entsprechenden Steuerung und einem separaten Antrieb ausgerüstet werden, so dass auch hier beachtliche Kosten verursacht werden.

- Vorliegender Erfindung liegt daher die Aufgabe zugrunde, eine Garnverarbeitungsanlage mit einer Sensorik zur Erfassung von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine vorzuschlagen, wobei die Sensorik sowohl in der Installation als auch im Betrieb kostengünstig sein soll und mit möglichst wenig Zusatzinstallationen auskommen soll. Ferner soll ein Nachrüsten bestehender Garnverarbeitungsmaschinen möglich sein.

- Die Aufgabe wird dadurch gelöst, dass an der Wartungseinheit oder an einer mit der Grundeinheit oder der Wartungseinheit verbundenen Halterung ein oder mehrere Sensoren zur Erfassung von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine angeordnet sind.

- Das Wartungsgerät ist bevorzugt ein Wanderreiniger und die Wartungseinheit umfasst bevorzugt eine oder mehrere Reinigungsleitungen zum Zuführen von Blasluft und/oder zum Absaugen von Umgebungsluft. Die Wartungsfunktion des Wanderreiniger entspricht in diesem Fall einer Reinigungsfunktion.

- Handelt es sich bei der Garnverarbeitungsmaschine um eine Ringspinnmaschine, so können deren Spindeln einen Bandantrieb mit zentralem Hauptantrieb oder Einzelantriebe aufweisen. Wenn im Nachfolgenden von Spinnmaschine oder Spinnstelle die Rede ist, so soll dies auch Zwirnmaschinen bzw. Zwirnstelle und Spulmaschinen und Spulmaschinen mit umfassen, es sei denn, die Merkmale lassen sich nur auf Spinnmaschinen bzw. Spinnstellen lesen.

- Die Sensoren arbeiten bevorzugt berührungslos. Die Sensoren detektieren Betriebs- und Maschinenzustände an der Garnverarbeitungsmaschine bevorzugt über elektromagnetische Wellen, wie Mikrowellen oder Infrarotstrahlung, oder über Schallwellen, wie Hörschall oder Ultraschall. Der Sensor kann entweder eine Sender- und Empfängereinheit beinhalten oder nur eine Empfängereinheit. Im ersten Fall sendet der Sensor ein Signal aus, welches vom Zielobjekt, z. B. von dem zu überwachenden Maschinenbauteil, reflektiert und vom Sensor erfasst wird. In Abhängigkeit vom Zustandes des Zielobjektes fällt das reflektierte Signal unterschiedlich aus, was vom Sensor entsprechend registriert wird. Im zweiten Fall empfängt der Sensor ein vom Zielobjekt ausgestrahltes Signal, z. B. ein Temperatursignal oder ein akustisches Signal, welches in Abhängigkeit vom Zustand des Zielobjektes jeweils verschieden ist und vom Sensor entsprechend registriert wird. In einer besonders bevorzugten Ausführung der Erfindung ist der Sensor ein Strahlungs- bzw. Infrarotsensor, welcher auf Infrarotstrahlung, also Temperatursignale, anspricht.

- Infrarotsensoren werden insbesondere zur Erfassung von Maschinenzuständen im Bereich von bewegten Maschinenteilen eingesetzt, wo eine Fehlfunktion, ein Defekt oder übermässiger Verschleiss des Bauteils zu erhöhter Reibung zwischen den Maschinenteilen und entsprechend zu einer Erhitzung der Bauteile über den normalen Betriebszustand hinaus führt. Solche Zustände werden mittels Infrarot-Sensoren erfasst. Übersteigt ein überwachtes Maschinenbauteil eine kritische Betriebstemperatur, so wird dies durch den Infrarot-Sensor registriert. Über eine nachgeschaltete Auswerteeinheit kann eine Fehler- bzw. Störungsmeldung ausgegeben werden und/oder das betreffende Bauteil kann über eine entsprechende Steuerung stillgelegt werden.

- Besonders kritische Maschinenteile an Garnverarbeitungsmaschinen, welche besonders bevorzugt mittels Infrarot-Sensoren überwacht werden, sind Lager, wie z. B. Spindellager, Walzenlager, insbesondere von Streckwerksunterwalzen, und bei Ringspinnmaschinen mit zentralem Spindelantrieb die Lager der Tambour-Welle an den Maschinen-Traversen bzw. Zwischenschild. Mittels Infrarotsensoren sollen Lagerschäden, welche ein Heisslaufen der Lager bewirken, erfasst werden. Bevorzugt werden bei Ringspinnmaschinen auch der Riemenantrieb der Spindeln, also die Antriebsriemen und der Spindelwirtel mit Infrarotsensoren überwacht. Defekte oder falsch laufende Antriebsriemen werden damit ebenfalls sensorisch erfasst. Im gleichen Vorgang wird auch die Spindelbremse mittels eines Infrarotsensors überwacht, um ungewollt aktivierte und daher heisslaufende Spindelbremsen sensorisch zu erfassen.

- Der Sensor ist bevorzugt jeweils auf der Höhe des zu überwachenden Maschinenbauteils auf der Reinigungsleitung angeordnet. Auf diese Weise soll die Messdistanz so klein wie möglich gehalten werden. So können z. B. Sensoren auf Höhe der Spindellager, auf der Höhe der Tambourwellen-Lager und/oder auf der Höhe der Streckwerks-Unterwalzenlager angeordnet sein. Die Sensoren sollten auf alle Fälle derart auf der Reinigungsleitung angeordnet sein, dass zwischen diesen und dem zu überwachenden Zielobjekt während der Messphase keine abschirmenden Hindernisse liegen. Dies kann durchaus bedeuten, dass ein Sensor nicht zwingend in kürzester Messdistanz zum Zielobjekt, d.h. heisst nicht auf der gleichen Höhe wie das Zielobjekt angeordnet sein muss.

- Die Sensoren können drahtlos, z. B. über Funk, oder drahtgebunden mit einer Datenverarbeitungseinrichtung verbunden sein. Die Sensoren können über entlang der Reinigungsleitung angeordnete und zur Grundeinheit geführten Leitungsverbindungen mit der Datenverarbeitungsleitungen verbunden sein.

- Der Wanderreiniger enthält bevorzugt Mittel zur Identifikation der vom Wanderreiniger passierten Arbeitsstelle der Garnverarbeitungsmaschine, wobei die Mittel dazu ausgelegt ist, in den jeweiligen Positionen des Wanderreinigers entlang der Garnverarbeitungsmaschine Informationen zur Arbeitsstellenidentifikation zu erfassen und an eine Datenverarbeitungseinrichtung weiterzuleiten.

- Der Wanderreiniger enthält also vorzugsweise eine Einrichtung zur Erfassung von Informationen, welche die Identifikation der Arbeitsstelle ermöglichen, welche vom Wanderreiniger jeweils gerade passiert und von den Sensoren erfasst wird. Die Einrichtung umfasst einen Arbeitsstellen-Identifikations-Sensor. Die Einrichtung ist also dazu ausgelegt, die bei der aktuellen Wegposition des Wanderreinigers liegende Arbeitstelle zu identifizieren. Dazu erfasst der Arbeitsstellen-Identifikations-Sensor gemäss einer bevorzugten Ausführungsform einen an der betreffenden Wegposition an der Garnverarbeitungsmaschine angebrachten Datenspeicher und liest von diesem eine Arbeitsstelleninformation aus, welche über die Datenverarbeitungseinrichtung zur Identifikation der Arbeitsstelle führt. Die Garnverarbeitungsmaschine enthält für jede Arbeitsstelle an entsprechender Wegposition entlang der Maschine einen solchen Datenspeicher.

- Die Spinnstellenidentifikation kann mittels eines optischen, magnetischen, elektrischen oder eines anderen geeigneten Lesesystems erfolgen. Der Datenspeicher kann z. B. eine Markierung, wie z. B. eine magnetische Markierung, eine Kerbe, oder eine Farbmarkierung sein. Ferner kann der Datenspeicher auch ein Strichcode oder ein elektronisch auslesbarer Datenspeicher sein.

- Die Arbeitsstellen-Identifikation kann jedoch auch auf andere Art erfolgen. Der Wanderreiniger kann z. B. als Arbeitsstellen-Identifikations-Sensor einen Wegaufnehmer enthalten, mittels welchem aufgrund des gemessenen Weges ausgehend von einer Ausgangsposition jeweils die Spinnstelle ermittelt werden kann, welche vom Wanderreiniger gerade passiert wird.

- Der Arbeitsstellen-Identifikations-Sensor muss nicht zwingend an der Grundeinheit angebracht sein. Er kann z. B. bei einem Bandantrieb mittels Treibriemen des Wanderreinigers auch beim Bandantrieb selbst angeordnet sein. Der Sensor kann hier z. B. ein Inkrementalsensor sein, welcher die Verschiebung des Wanderreinigers anhand der Bandförderung misst.

- Nachfolgend wird näher auf den Aufbau des Wanderreinigers gemäss einer bevorzugten Ausführungsform eingegangen. Für den Wanderreiniger wird im Rahmen dieser Erfindung sowohl Schutz im Rahmen einer Garnverarbeitungsanlage als auch unabhängiger Schutz begehrt. Sämtliche in der Anmeldung offenbarten Merkmale zum Wanderreiniger beziehen sich auf einen Wanderreiniger, für welchen sowohl ein unabhängiger Schutz als auch Schutz im Rahmen einer Garnverarbeitungsanlage begehrt wird.

- Der Wanderreiniger für eine Garnverarbeitungsmaschine umfasst eine Grundeinheit mit einem formgebenden Gehäuse, welche oberhalb der Arbeitsstellen angeordnet ist und entlang einer in Maschinenlängsrichtung angeordneten Führung über den Arbeitstellen entlang der Maschine verschiebbar ist. Die Führung kann z. B. eine Schienenführung sein. Der Wanderreiniger kann z. B. über Räder bzw. Rollen auf der Schienenführung geführt sein. Die Grundeinheit bzw. seine Führung ist bevorzugt oberhalb der über den Arbeitsstellen angeordneten Spulenhalteeinrichtung, wie z. B. Vorlagenspulenhalterung, welche z. B. eine Aufhängung (Gatter) sein kann, angeordnet. Bei Spinnmaschinen enthalten diese Vorlagenspulen das Vorgarn.

- Von der Grundeinheit führt wenigstens eine Reinigungsleitung quer zur Maschinenlängsrichtung und seitlich an den Arbeitsstellen vorbei nach unten. Sind die Sensoren an eine separate Halterung angebracht, so führt diese vorzugsweise parallel zu den Reinigungsleitungen quer zur Maschinenlängsrichtung an den Arbeitsstellen vorbei gegen unten.

- Die Garnverarbeitungsmaschine ist bevorzugt eine zweiseitige Maschine mit beidseits der Maschine spiegelverkehrt jeweils in Maschinenlängsrichtung nebeneinander angeordneten Arbeitsstellen. Die Grundeinheit ist hier vorzugsweise oberhalb der Arbeitsstellen bzw. der Vorlagenspulenhalterung mittig zwischen den beiden Maschinenseiten angeordnet. In diesem Falle führt von der Grundeinheit vorzugsweise zu beiden Seiten wenigstens je eine Reinigungsleitung entlang der Maschinenseiten an den Arbeitsstellen vorbei und quer zur Maschinenlängsrichtung nach unten. Sind die Sensoren an eine separate Halterung angebracht, so führt diese zu beiden Maschinenseite vorzugsweise parallel zu den Reinigungsleitungen quer zur Maschinenlängsrichtung an den Arbeitsstellen vorbei gegen unten. Die Halterung kann z. B. ein Gestänge sein.

- Die Art des Antriebes des Wanderreinigers ist nicht Gegenstand der Erfindung und wird daher bewusst offen gelassen. Selbstverständlich soll der Antrieb über eine Steuerungseinheit gesteuert sein. Der Wanderreiniger selbst kann z. B. einen Antrieb enthalten. Ferner kann der Antrieb auch über Treibriemen erfolgen, wie dies z. B. in der

DE-C-100 15 136 beschrieben ist erfolgen. In diesem Falle ist der Antrieb nicht am Wanderreiniger selbst sondern beispielsweise an der Garnverarbeitungsmaschine angeordnet. Der Antrieb ist in allen Fällen bevorzugt ein elektromotorischer Antrieb. - Die Reinigungsleitungen sind bevorzugt starre, halbstarre oder flexible Rohrleitungen oder Schlauchleitungen, z. B. aus Kunststoff oder einem textilen Gewebe oder einer Kombination davon. Die Rohrleitungen können auch kombiniert starre, halbstarre und flexible Abschnitte aufweisen. Durch die Reinigungsleitung wird Blasluft oder Saugluft geführt. Blasluftleitungen enthalten Luftauslassdüsen, durch welche Blasluft an die Umgebung ausgestossen wird. Solche Blasdüsen sind vorzugsweise auf der Höhe der Arbeitsstelle, z.B. bei Spinnmaschinen auf Höhe der Spindel oder dem Streckwerk, angeordnet um Schmutz und Faserablagerungen von den Arbeitsstellen wegzublasen. Ferner können Blasluftdüsen auch im Bodenbereich angeordnet sein, um am Boden angesammelter Schmutz und Fasermaterial einer Saugöffnung zuzublasen oder genannter Schmutz unter der Garnverarbeitungsmaschine hervor und einer Saugöffnung zuzublasen. Eine Saugleitung enthält eine oder mehrere Saugöffnungen, durch welche Schmutz und Faserflug angesaugt und durch diese abgeführt werden. In der Regel befindet sich am bodenseitigen Ende der Reinigungsleitung eine Saugluftöffnung, um den am Boden abgelagerten Schmutz und Faserflug abzusaugen. Die Saugluftöffnung kann z. B. trichterförmig sein.

- Gemäss einer ersten Ausführung ist die Reinigungsleitung bzw. die Rohrleitung zweiteilig und enthält sowohl einen Blasluft- als auch einen Saugluftkanal. Entsprechend sind an einer solchen Reinigungsleitung sowohl Auslassdüsen für Blasluft als auch Saugöffnungen angeordnet.

- Gebräuchlicher ist es jedoch, ausgehend von der Grundeinheit jeweils zwei in Maschinenlängsrichtung nebeneinander angeordnete Reinigungsleitungen bzw. Rohrleitungen anzuordnen. Bei zweiseitigen Textilmaschinen sind es auf jeder Maschinenseite zwei Reinigungsleitungen bzw. Rohrleitungen. Die eine Leitung ist eine Blasluftleitung und die andere Leitung eine Saugluftleitung.

- Der Überdruck zur Erzeugung der Blasluft in der Blasluftleitung und der Unterdruck zur Erzeugung eines Saugzuges in der Saugleitung wird zweckmässig über einen in der Grundeinheit angeordneten Ventilator erzeugt. Der Unter- bzw. Überdruck kann jedoch auch anderweitig erzeugt werden. Die mit Schmutz und Faserflug belastete Saugluft wird bevorzugt einer Filtereinrichtung zugeführt, welche die Saugluft reinigt. Diese Filtereinrichtung ist ebenfalls bevorzugt in der Grundeinheit angeordnet. In der

EP-A-1 693 493 sind die Funktionsweise der genannten Filtereinrichtung und des Ventilators anhand einer speziellen Ausführung beschrieben. - Die Sensoren sind auf den Rohrleitungen bzw. der Halterung in entsprechender Höhe über geeignete Befestigungsmittel angebracht, z. B. aufgeklebt. Ist pro Maschinenseite je eine separate Blasluft- und Saugluftleitung vorgesehen, so können auf nur einer der beiden Leitungen oder auf beiden Leitungen Sensoren vorgesehen sein. Sind die Sensoren drahtgebunden, so führen Sensorleitungen entlang der Rohrleitung hoch zur Grundeinheit. Von hier aus können die Messwerte über eine an der Grundeinheit angebrachte Einrichtung drahtlos einer Datenverarbeitungseinrichtung übermittelt werden. Die Grundeinheit kann jedoch auch über eine feste Leitung mit der Garnverarbeitungsmaschine verbunden sein, wobei die Leitung über eine entsprechende Einrichtung, wie Kabelführung, bei der Verschiebung der Grundeinheit entlang seiner Führung mitführbar ist.

- Die Garnverarbeitungsanlage umfasst auch einen Datenverarbeitungseinrichtung, welche die weitergeleiteten Sensorsignale zur Erfassung von Betriebs- und Maschinenzustände in einer Auswerteeinheit auswertet. Die Datenverarbeitungseinrichtung umfasst im weiteren bevorzugt eine Ausgabeeinheit, z. B. einen Bildschirm, ein Panel, eine optische Anzeige oder einen akustischen Signalgeber.

- In der Datenverarbeitungseinrichtung findet auch die Zuordnung der vom Arbeitsstellen-Identifikations-Sensor übermittelten Arbeitsstelleninformation zu den an der entsprechenden Position erfassten Sensordaten statt.

- Die Datenverarbeitungseinrichtung kann auch als Steuerung ausgelegt sein und mit einer Aktorik zusammenarbeiten, wobei eine Steuerungseinheit auf Basis der ausgewerteten Sensordaten Steuersignale zum Ansteuern der Aktorik generiert. Unter die Aktorik können zum Beispiel Antriebe fallen, insbesondere Walzenantriebe oder Antriebe von Wellen oder Einzelspindelantriebe. Bei einem durch die Sensoren erfassten Lagerschaden kann der dazugehörige Antrieb über die besagte Steuerungseinheit gestoppt werden, bevor weiterer Schaden an der Anlage entsteht.

- Die Datenverarbeitungseinrichtung mit oder ohne Steuerungseinheit kann Teil der Maschinensteuerung sein. Sie kann auch eine von der Maschinensteuerung unabhängige Einrichtung sein, wobei die Maschinensteuerung und die Datenverarbeitungseinrichtung über eine Datenverbindung verbunden sein können, dies um Daten, insbesondere Steuerdaten, zum (indirekten) Ansteuern einer Aktorik, welche über die Maschinensteuerung kontrolliert wird, auszutauschen.

- Die Steuerung des Wanderbläsers kann ebenfalls in die besagte Datenverarbeitungseinrichtung integriert sein. Ferner kann die Steuerung des Wanderreinigers auch in der Maschinensteuerung integriert sein, wie dies z. B. in der

WO-A-2007 082699 beschrieben ist. - Ferner kann die Datenverarbeitungseinrichtung auch einer der Maschinensteuerung übergeordneten zentralen Steuerung angegliedert bzw. in diese integriert sein.

- Nachfolgend wird nun das erfindungsgemässe Verfahren zum Betreiben einer Garnverarbeitungsanlage näher beschrieben.

- Während des Betriebs der Garnverarbeitungsmaschine fährt der durch eine Steuerung gesteuerte Wanderreiniger permanent oder periodisch entlang den Arbeitsstellen und säubert diese mit den entsprechenden Reinigungseinrichtungen, wie Reinigungsleitung, von Schmutz und Faserflug. Gleichzeit mit dem Reinigungsvorgang oder abwechselnd zum Reinigungsvorgang messen Sensoren beim Passieren einer Arbeitsstelle bestimmte Betriebs- und Maschinenzustände dieser Arbeitsstelle und senden die erhaltenen Messdaten an die Auswerteeinheit der Datenverarbeitungseinrichtung. Die Sensoren können die Messung während der Bewegung des Wanderreinigers entlang der Arbeitsstellen vornehmen. Es ist auch möglich, dass der Wanderreiniger zur Vornahme der Messung jeweils vor der entsprechenden Arbeitsstelle einen Stopp einlegt, bevor sich dieser nach Abschluss der Messungen zur nächsten Arbeitsstelle fortbewegt.

- Auf diese Weise erfassen die Sensoren der Reihe nach die nebeneinander liegenden Arbeitsstellen und messen die entsprechenden Parameter an den Arbeitsstellen. Überdies wird mittels Arbeitsstellen-Identifikations-Sensors die Arbeitsstelle ermittelt, an welcher sich der Wandereiniger während der Reinigungs- und Messphase gerade befindet. Der Wandereiniger kann während des Durchlaufs einer Maschinenlänge sämtliche oder nur einzelne Spinnstellen sensorisch erfassen bzw. überprüfen. Vorzugsweise werden jedoch bei einem Durchgang, in welchem der Wanderreiniger die Garnverarbeitungsmaschine von der Kopf- bis zur Fussseite durchfährt, sämtliche Arbeitsstellen durch die besagte Sensorik erfasst und überprüft.

- Es kann auch vorgesehen sein, dass die Sensor-Überwachung nicht bei allen Durchläufen des Wanderreinigers, sondern nur bei einzelnen Durchläufen aktiviert ist, so dass die Maschine z. B. nur zwei mal am Tag auf allfällige Schäden oder Fehlfunktionen überprüft wird.

- Die Messdaten werden hinsichtlich einer Abweichung von einem vorgegebenen Sollwert oder Sollwertebereich ausgewertet. Bei Feststellung einer Abweichung vom Sollzustand wird, z. B. in Abhängigkeit von der Art bzw. dem Ausmass der Abweichung, über die Ausgabeeinheit eine Meldung, im Besonderen eine Fehlermeldung, ausgegeben, welche den Operateur der Maschine auf die Abweichung eines Betriebsparameters oder Maschinenparameters von einem Sollzustand anzeigt.

- Der Operateur kann dann auf Basis dieser Mitteilung entsprechende Massnahmen, wie z. B. Stilllegung der Maschine oder einzelner Arbeitsstellen oder Reduktion der Drehzahlen bestimmter Arbeitselemente, ergreifen.

- Zusätzlich oder als Alternative zur Meldungserstattung kann eine mit einer Steuerungseinheit ausgerüstete Datenverarbeitungseinrichtung selbst Einfluss auf den Betrieb der Garnverarbeitungsmaschine nehmen und beispielsweise auf Basis der ausgewerteten Sensordaten über entsprechende Steuerbefehle Antriebe herunterfahren, Spinnstellen stilllegen oder Drehzahlen reduzieren.

- In bevorzugter Ausführung handelt es sich bei den Sensoren wie schon erwähnt um Infrarotsensoren. Diese erfassen die Temperatur gewisser Maschinenkomponenten, wie z. B. Lager. Stellt nun der Sensor eine zu hohe Temperatur an einem Lager fest, so ist auf eine Überhitzung und somit auf ein Trockenlaufen des Lagers zu schliessen. Die

- Datenverarbeitungseinrichtung stellt demzufolge an der betreffenden Arbeitsstelle eine zu hohe Temperatur des durch den Sensor überwachten Maschinenbauteils fest und erlässt über eine Ausgabeeinheit (Bildschirm, Lautsprecher, optische Anzeige) eine optische und/oder akustische Fehler- bzw. Alarmmeldung an den Operateur. Gleichzeitig oder als Alternative zu diesem Vorgang kann eine Steuereinheit in der Datenverarbeitungseinrichtung über entsprechende Steuersignale ein Abschalten der Maschine, ein Abschalten nur der betroffenen Spinnstelle oder ein Abschalten einzelner Antriebe oder andere geeignete, über eine Aktorik ausführbare Massnahmen veranlassen.

- Die Erfindung wird nachfolgend anhand von

Fig. 1 undFig. 2 näher erläutert. -

Fig. 1 zeigt eine schematischen Querschnitt durch eine Garnverarbeitungsanlage. Die Garnverarbeitungsanlage 1 umfasst eine Ringspinnmaschine 2 und einen Wanderreiniger 3. Der Wanderreiniger 3 umfasst eine Grundeinheit 4 mit einem Gehäuse, in welchem ein Ventilator zur Erzeugung eines Unter- und/oder Überdruckes für die Blasluft- bzw. Saugleitungen sowie eine Filtereinrichtung zum Filtern der durch die Saugleitung zurückgeführten verunreinigten Luft angeordnet ist (nicht gezeigt). Die Grundeinheit 4 ist auf einer Führung 6 oberhalb der Arbeitsstellen und einer Vorlagenspulen-Aufhängung 8 angeordnet. Die Grundeinheit 4 ist über in der Führung 6 geführten Spurrollen längs der Spinnmaschine 2 verfahrbar angeordnet. Die Spinnmaschine ist zweiseitig ausgebildet. Entsprechend führen zu beiden Seiten Saugrohre 5a, 5b seitlich aus der Grundeinheit 4. Verdeckt von den Saugrohren 5a, 5b, und daher in der Darstellung nicht ersichtlich, führen Blasrohre ebenfalls zu beiden Seiten seitlich aus der Grundeinheit 4. Die Saugrohre 5a, 5b führen seitlich von den Arbeitsstellen und senkrecht zur Maschinenlängsrichtung 35 nach unten zum Boden. Der Abschluss bildet ein zum Boden gerichteter Saugtrichter 7a, 7b, welcher Schmutz und Faserflug vom Boden absaugt. Jede Spinnstelle weist ein Streckwerk auf, welche von Streckwerkswalzen 11a, 11 b (Einlaufwalze); 12a, 12b (Mittelwalze); 13a, 13b (Auslaufwalze) angetrieben werden. Jede Spinnstelle enthält ferner eine Spindel 14a, 14b, welche durch einen gemeinsamen Antrieb über Riemen angetrieben wird. Das Drehmoment für die Spindeln 14a, 14b wird von einer zentralen Antriebswelle 16 abgenommen, welche in der Mitte der Spinnmaschine durchläuft und an Querbauteilen, wie Traversen oder Zwischenschilden gelagert ist. - Auf den Saugluftrohren 5a, 5b sind Infrarot-Sensoren 17a, 17b zur Erfassung der Temperaturverhältnisse am oder an den Streckwerkswalzenlager vorgesehen. Ferner sind Infrarot-Sensoren18a, 18b zur Erfassung der Temperaturverhältnisse am Spindellager 15a, 15b, an der Spindelbremse und/oder am Wirtel vorgesehen. Im weiteren sind ein oder mehrere Sensoren 19a, 19b zur Erfassung der Temperaturverhältnisse an den Lagern der zentralen Antriebswelle vorgesehen.

- An der Grundeinheit 4 ist ein Spinnstellen-Identifikations-Sensor 20 vorgesehen, mittels welchem anhand von entlang der Führungsschiene 6 angebrachten auslesbaren Datenspeichern 21 die Spinnstellen identifiziert werden. Dank dem Spinnstellen-Identifikations-Sensor 20 ist jederzeit feststellbar, an welcher Spinnstelle sich der Wanderreiniger 3 aktuell gerade befindet.

- Die vom Spinnstellen-Identifikations-Sensor 20, wie auch von den anderen Sensoren 17, 18, 19 ermittelten Messdaten, werden drahtlos oder drahtgebunden einer Datenverarbeitungseinrichtung 34 übermittelt und in einer Auswerteeinheit 23 ausgewertet. In der Datenverarbeitungseinrichtung 34 findet auch die Zuordnung der Betriebs- und Maschinenzustands-Messdaten zu den Spinnstellen-Identifikations-Daten, so dass die Zustands-Messdaten der Infrarotsensoren den entsprechenden Spinnstellen zugeordnet werden können. An die Datenverarbeitungseinrichtung 34 ist eine Ausgabeeinheit 24 in der Form eines Panels zugeordnet, über welches Meldungen der Auswerteeinheit, z. B. Fehlermeldermeldungen, an den Operateur ausgegeben werden.

- Die Streckwerksantriebe 25, 26, 27 der Einlaufunterwalze 28, mittleren Unterwalze 29 und Auslauf-Unterwalze 30 können zusätzlich mit Viskositätssensoren 31, 32, 33 ausgerüstet sein. Die Viskositätssensoren 31, 32, 33 sind ebenfalls mit der Datenverarbeitungseinrichtung 34 verbunden und geben zusätzliche Messdaten zum Zustand der Streckwerksantriebslager.

- Die Datenverarbeitungseinrichtung 34 ist ferner mit einer übergeordneten zentralen Datenverarbeitungseinrichtung 22 verbunden, an welche z. B. mehrere Spinnmaschinen angeschlossen sind. Die Datenverarbeitungseinrichtung 34 kann überdies mit der Maschinensteuerung verbunden oder sogar in diese integriert sein.

- Vorliegende Erfindung dient der Überwachung und Diagnose von Maschinenschäden, welche in der Regel zur Überhitzung von Maschinenbauteilen führt. Ferner erlaubt die Erfindung das automatisierte Sammeln von Daten über Maschinen- und/oder Betriebszustände, welche sich statistisch auswerten lassen.

-

Fig. 2 zeigt eine Garnverarbeitungsanlage 51 mit einer zweiseitige Garnverarbeitungsmaschine 52, in diesem Falle eine Spulmaschine, und einem Wanderreiniger 53, welcher in den Grundzügen gleich aufgebaut ist wie jener gemässFig. 1 . Die Garnverarbeitungsmaschine 52 enthält in Maschinenlängsrichtung 59 eine Mehrzahl nebeneinander angeordnete Arbeitsstellen 57a, 57b, 57c, 57d, 57e, welche hier Spulstellen und gemässFig. 1 Spinnstellen entsprechen. Der Wanderreiniger 53 umfasst einen Grundkörper 54, welcher gemäss Doppelpfeil in Maschinenlängsrichtung oberhalb der Arbeitsstellen auf einer Rollen-Schienenführung verfahrbar angeordnet ist. Am Grundkörper ist für jede Maschinenseite je ein Saugschlauch 55a und ein Blasschlauch 55b angeschlossen. Diese sind neben den Arbeitsstellen quer zur Maschinenlängsrichtung zum Boden geführt. Am Saug- und/oder Blasschlauch 55a, 55b sind Infrarotsensoren angebracht (nicht gezeigt). Ferner ist eine Filterreinigungseinrichtung 58 am Fuss- oder Kopfende der Garnbearbeitungsmaschine 52 vorgesehen, über welche der im Grundkörper 54 installierte Filter (nicht gezeigt) gereinigt werden kann. Position 63 zeigt den Wanderreiniger 53 in der Andockposition zur Filterreinigungseinrichtung 58, in welcher der Filter über entsprechende Leitungen entleert wird. Die Filterreinigungseinrichtung 58 ist nicht Gegenstand vorliegender Erfindung und wird daher nicht näher beschrieben.Fig. 2 soll schematisch die Anordnung des Wanderreinigers in einem Längsschnitt durch die Garnverarbeitungsmaschine zeigen. Die Details zur erfindungsgemässen Sensorüberwachung gemässFig. 1 lassen sich auch aufFig. 2 lesen und sind daher nicht mehr näher dargestellt.

Claims (15)

- Garnverarbeitungsanlage (1), enthaltend eine Garnverarbeitungsmaschine (2), insbesondere eine Spinnmaschine, mit einer Mehrzahl von Arbeitsstellen und mit einem entlang der Garnverarbeitungsmaschine (2) verfahrbaren Wartungsgerät (3), wobei die Garnverarbeitungsanlage (1) mit Sensoren (17, 18, 19, 20) zum Überwachen von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine (2) sowie mit einer Datenverarbeitungseinrichtung (34) mit einer Auswerteeinheit (23) zur Auswertung von Sensorsignalen ausgerüstet ist, und das Wartungsgerät (3) eine an der Garnverarbeitungsmaschine (2) in Maschinenlängsrichtung verfahrbar angeordnete Grundeinheit (4) und wenigstens eine an die Grundeinheit (4) angeschlossene und mit der Grundeinheit (4) ebenfalls in Maschinenlängsrichtung entlang der Arbeitsstellen verfahrbar geführte Wartungseinheit (5) umfasst,

dadurch gekennzeichnet, dass

an der Wartungseinheit (5) oder an einer mit der Grundeinheit (4) oder der Wartungseinheit (5) verbundenen Halterung ein oder mehrere Sensoren (17, 18, 19) zur Erfassung von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine (2) angeordnet sind. - Garnverarbeitungsanlage nach Anspruch 1, wobei die Sensoren (17, 18, 19) Infrarotsensoren sind, welche dazu ausgelegt sind, Temperaturzustände von Maschinenbauteilen zu erfassen.

- Garnverarbeitungsanlage nach Anspruch 2, wobei die Infrarotsensoren (17, 18, 19) dazu ausgelegt sind, heiss laufender Lager und daraus allfällige Lagerschäden anhand zu erfassen.

- Garnverarbeitungsanlage nach Anspruch 3, wobei die mittels Infrarotsensoren (17, 18, 19) überwachten Lager Spindellager, Lager der Tambourwelle im Zwischenschild und/oder Unterwalzenlager im Streckwerk sind.

- Garnverarbeitungsanlage nach einem der Ansprüche 1 bis 4, wobei die Sensoren (17, 18, 19) jeweils auf der Höhe des zu überwachenden Maschinenbauteils auf der Wartungseinheit (5) oder der Halterung angeordnet ist.

- Garnverarbeitungsanlage nach einem der Ansprüche 1 bis 5, wobei die Garnverarbeitungsanlage (1) eine Einrichtung zur Identifikation der vom Wartungsgerät (3) gerade befahrenen und von den Sensoren erfassten Arbeitsstelle aufweist, und Mittel vorgesehen sind, mittels welchen die ermittelten Sensordaten der entsprechenden Arbeitsstelle zuordenbar sind.

- Garnverarbeitungsanlage nach einem der Ansprüche 1 bis 6, wobei die Grundeinheit (4) oberhalb der Arbeitsstellen entlang einer an der Garnverarbeitungsmaschine (2) angebrachten Führung in Maschinenlängsrichtung (35) verschiebbar angeordnet ist und die Wartungseinheit (5) und/oder die Halterung sich ausgehend von der Grundeinheit (4) quer zur Maschinenlängsrichtung (35) seitlich von der Garnverarbeitungsmaschine (2) an den Arbeitsstellen vorbei nach unten zum Boden hin erstreckt.

- Garnverarbeitungsanlage nach Anspruch 1 bis 7, wobei das Wartungsgerät (3) eine entlang einer Führung (6) verschiebbare Grundeinheit (4) enthält, an welche die Wartungseinheit (5) angeschlossen ist, und die Grundeinheit (4) einen Arbeitsstellen-Identifikationssensor (20) enthält, welcher dazu geeignet ist von auf der Garnverarbeitungsmaschine (2) in Maschinenlängsrichtung angeordneten Datenspeichern (21) Arbeitsstellenidentifikationsdaten auszulesen.

- Garnverarbeitungsanlage nach Anspruch 1 bis 8, wobei das Wartungsgerät (3) ein Wanderreiniger und die Wartungseinheit (5) eine oder mehrere Reinigungsleitungen zum Zuführen von Blasluft und/oder zum Absaugen von Umgebungsluft sind.

- Verfahren zum Betreiben einer Garnverarbeitungsanlage (1) nach einem der vorangehenden Ansprüche 1 bis 8,

dadurch gekennzeichnet, dass

mittels eines oder mehrerer an der Wartungseinheit (5) oder an einer mit der Grundeinheit (4) oder der Wartungseinheit (5) verbundenen Halterung platzierten Sensoren (17, 18, 19) Betriebs- und/oder Maschinenzustände an einzelnen Arbeitsstellen der Garnverarbeitungsmaschine (2) erfasst und an eine Datenverarbeitungseinrichtung weitergeleitet werden. - Verfahren nach Anspruch 10, wobei das Wartungsgerät (3) mit der Wartungseinheit (5) bzw. der Halterung und dem oder den auf dieser angeordneten Sensoren (17, 18, 19) entlang der Arbeitsstellen der Garnverarbeitungsmaschine (2) fährt, und über den oder die Sensoren (17, 18, 19) Betriebs- und/oder Maschinenzustände an der vom Wartungsgerät (3) gerade passierten Arbeitsstelle erfasst werden.

- Verfahren nach Anspruch 11, wobei das Wartungsgerät in Ausübung seiner Wartungsfunktion mit der Wartungseinheit (5) bzw. der Halterung und dem oder den auf dieser angeordneten Sensoren (17, 18, 19) entlang der Arbeitsstellen der Garnverarbeitungsmaschine (2) fährt, und gleichzeitig während der Wartung einer Arbeitsstelle über den oder die Sensoren (17, 18, 19) Betriebs- und/oder Maschinenzuständen an der vom Wartungsgerät (3) gerade passierten Arbeitsstelle erfasst werden.

- Verfahren nach einem der Ansprüche 11 bis 12, wobei das Wartungsgerät (3) über eine Einrichtung zur Arbeitsstellenidentifikation die gerade vom Wartungsgerät (3) passierte Arbeitsstelle, identifiziert und die Arbeitsstellenidentifikationsdaten einer Datenverarbeitungseinrichtung (34) weitergeleitet werden, welche die an der betreffenden Arbeitsstelle ermittelten Sensordaten der indentifizierten Arbeitsstelle zuordnen.

- Verfahren nach einem der Ansprüche 11 bis 12, wobei die Sensordaten in der Auswerteeinheit (23) mit Sollgrössen verglichen werden und bei Feststellung einer Abweichung von den Sollgrössen über eine Ausgabeeinheit eine Fehlermeldung ausgegeben wird.

- Wanderreiniger (3) für eine Garnverarbeitungsanlage (1) nach einem der Ansprüche 1 bis 9, mit einer auf einer Führung (6) entlang der Garnverarbeitungsmaschine (2) verschiebbaren Grundeinheit (4) und wenigstens einer an die Grundeinheit (4) angeschlossenen und zu den Arbeitsstellen führende Reinigungsleitung (5),

dadurch gekennzeichnet, dass

an der Reinigungsleitung (5) oder an einer mit der Grundeinheit (4) oder Reinigungsleitung (5) verbundenen Halterung ein oder mehrere Sensoren (17, 18, 19) zur Erfassung von Betriebs- und/oder Maschinenzuständen an der Garnverarbeitungsmaschine (2) angeordnet sind.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH4532008 | 2008-03-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2107142A2 true EP2107142A2 (de) | 2009-10-07 |

| EP2107142A3 EP2107142A3 (de) | 2012-04-25 |

Family

ID=40974633

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP09000988A Withdrawn EP2107142A3 (de) | 2008-03-25 | 2009-01-24 | Verfahren zum Betreiben einer Spinnmaschine |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP2107142A3 (de) |

| CN (1) | CN101545162A (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104762710A (zh) * | 2013-01-29 | 2015-07-08 | 赵清滨 | 用于降低细纱机纺纱纱线断头的控制方法 |

| EP3009388A3 (de) * | 2014-09-29 | 2016-08-03 | Premier Evolvics PVT. Ltd. | Integriertes system und verfahren zur verbesserung der effizienz und qualität in einem textilfadenfadenherstellungsprozess |

| CN108532048A (zh) * | 2017-03-02 | 2018-09-14 | 里特机械公司 | 用于维修纺织机的工作位的方法 |

| CN114778880A (zh) * | 2022-04-28 | 2022-07-22 | 无锡物联网创新中心有限公司 | 一种多路锭子的并行测速方法及相关装置 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009049390A1 (de) * | 2009-10-14 | 2011-04-21 | Oerlikon Textile Gmbh & Co. Kg | Verfahren zum Betreiben einer Kreuzspulen herstellenden Textilmaschine und Kreuzspulen herstellende Textilmaschine |

| DE102010034971A1 (de) * | 2010-08-20 | 2012-02-23 | Oerlikon Textile Gmbh & Co. Kg | Textilmaschine |

| CN103911702A (zh) * | 2014-01-28 | 2014-07-09 | 韵升控股集团有限公司 | 纱线断头监测装置 |

| JP6028767B2 (ja) * | 2014-06-02 | 2016-11-16 | 株式会社豊田自動織機 | リング式紡機の糸継ぎ作業支援装置 |

| BR112017001009B8 (pt) * | 2014-07-31 | 2023-04-18 | Camozzi Digital S R L | Método de identificação de defeitos ou de degradação da operação de uma máquina têxtil |

| DE102016111841A1 (de) * | 2016-06-28 | 2017-12-28 | Rieter Ingolstadt Gmbh | Verfahren zum Betreiben einer Arbeitsstelle einer Textilmaschine |

| CN109161994A (zh) * | 2018-09-30 | 2019-01-08 | 苏州多道自动化科技有限公司 | 一种转杯自清洁驱动机构 |

| DE102019116672A1 (de) * | 2019-06-19 | 2020-12-24 | Maschinenfabrik Rieter Ag | Verfahren zur optischen Überwachung einer Textilmaschine, sowie eine Überwachungseinrichtung und ein Computerprogramm |

| CN112342652B (zh) * | 2020-10-05 | 2022-06-10 | 浙江美来亚纺织有限公司 | 一种纺织机用色纺纱清洗除尘装置 |

| CN113463230A (zh) * | 2021-08-04 | 2021-10-01 | 南通双弘纺织有限公司 | 分段式粗纱清洁系统及其清洁方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10015136C1 (de) | 2000-03-29 | 2001-04-05 | Neuenhauser Maschb Gmbh & Co K | Wanderreiniger |

| EP1693493A2 (de) | 2005-02-21 | 2006-08-23 | Murata Kikai Kabushiki Kaisha | Staubsammler und fahrbare Reinigungsvorrichtung |

| WO2007082699A1 (de) | 2006-01-17 | 2007-07-26 | Oerlikon Textile Gmbh & Co. Kg | Ringspinnmaschine mit wanderreiniger und unterwinderestentferner |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0463529B1 (de) * | 1990-06-28 | 1994-10-26 | Maschinenfabrik Rieter Ag | Verfahren und Vorrichtung zum Betrieb einer Ringspinn- oder Zwirnmaschine mit maximal möglicher Spindeldrehzahl |

-

2009

- 2009-01-24 EP EP09000988A patent/EP2107142A3/de not_active Withdrawn

- 2009-03-25 CN CN200910129774A patent/CN101545162A/zh active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10015136C1 (de) | 2000-03-29 | 2001-04-05 | Neuenhauser Maschb Gmbh & Co K | Wanderreiniger |

| EP1693493A2 (de) | 2005-02-21 | 2006-08-23 | Murata Kikai Kabushiki Kaisha | Staubsammler und fahrbare Reinigungsvorrichtung |

| WO2007082699A1 (de) | 2006-01-17 | 2007-07-26 | Oerlikon Textile Gmbh & Co. Kg | Ringspinnmaschine mit wanderreiniger und unterwinderestentferner |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104762710A (zh) * | 2013-01-29 | 2015-07-08 | 赵清滨 | 用于降低细纱机纺纱纱线断头的控制方法 |

| CN104762710B (zh) * | 2013-01-29 | 2016-09-07 | 郭霞 | 用于降低细纱机纺纱纱线断头的控制方法 |

| EP3009388A3 (de) * | 2014-09-29 | 2016-08-03 | Premier Evolvics PVT. Ltd. | Integriertes system und verfahren zur verbesserung der effizienz und qualität in einem textilfadenfadenherstellungsprozess |

| CN108532048A (zh) * | 2017-03-02 | 2018-09-14 | 里特机械公司 | 用于维修纺织机的工作位的方法 |

| CN114778880A (zh) * | 2022-04-28 | 2022-07-22 | 无锡物联网创新中心有限公司 | 一种多路锭子的并行测速方法及相关装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2107142A3 (de) | 2012-04-25 |

| CN101545162A (zh) | 2009-09-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2107142A2 (de) | Verfahren zum Betreiben einer Spinnmaschine | |

| EP3052416B1 (de) | Garnreiniger sowie damit ausgerüstete spinnstelle einer spinnmaschine sowie verfahren zum betrieb einer spinnstelle | |

| WO2008116759A2 (de) | Verfahren und vorrichtung zum schmelzspinnen, behandeln und aufwickeln eines synthetischen fadens | |

| DE102016007779A1 (de) | Verfahren zum Überwachen des ordnungsgemäßen Arbeitens der Spinnstellen einer Ringspinnmaschine | |

| CH715390A1 (de) | Verfahren zum Betreiben einer Ringspinnmaschine. | |

| EP3572803B1 (de) | Garnsensor zum optischen erfassen eines in seiner längsrichtung bewegten garns | |

| WO2009073993A1 (de) | Vorrichtung und verfahren zur überwachung einer mehrzahl von arbeitsstellen einer ringspinnmaschine | |

| DE102009028359A1 (de) | Textilmaschine mit einer Absaugvorrichtung sowie Verfahren zur Steuerung der Absaugvorrichtung einer Textilmaschine | |

| EP2915910B1 (de) | Verfahren und vorrichtung zum betreiben einer offenend-rotorspinnmaschine | |

| DE102008000610B4 (de) | Sensor für eine Textilmaschine | |

| DE102007023480A1 (de) | Vorrichtung zur Sauberhaltung eines Schutzgehäuses | |

| EP1006225A2 (de) | Verfahren und Vorrichtung zur Auswertung der Wirkung von Garneigenschaften auf das Aussehen textiler Flächengebilde | |

| DE102010034971A1 (de) | Textilmaschine | |

| EP4119706A1 (de) | Spinn- oder spulmaschine sowie verfahren zum betreiben einer spinn- oder spulmaschine | |

| DE102022117598B3 (de) | Vorrichtung zum Abziehen und Aufwickeln von Fäden | |

| CH706573B1 (de) | Spinnereimaschine. | |

| DE19824078A1 (de) | Verfahren beim Herstellen von verdichtetem Garn und Einrichtung hierfür | |

| WO2013156320A1 (de) | Funktionseinheit einer spulstelle mit einer fadenspleissvorrichtung und einem garnreiniger | |

| CH714412A1 (de) | Verfahren zum Betreiben einer Spulmaschine zum Umspulen von Kopsen einer vorangehenden Ringspinnmaschine. | |

| EP3473756B1 (de) | Verfahren bzw. vorrichtung zum betreiben einer ringspinnmaschine | |

| EP2982784B1 (de) | Vielstellentextilmaschine | |

| DE212019000337U1 (de) | Vorspinnmaschine einer Textillinie mit Reinigervorrichtung | |

| EP4215655A1 (de) | Verfahren zum betreiben einer spinnstelle einer rotorspinnmaschine sowie rotorspinnmaschine | |

| DE102007062601A1 (de) | Verfahren und Vorrichtung zum Überwachen des Verschmutzungsgrades einer Rotorrille eines Spinnrotors einer Offenend-Spinnvorrichtung | |

| DE102009049390A1 (de) | Verfahren zum Betreiben einer Kreuzspulen herstellenden Textilmaschine und Kreuzspulen herstellende Textilmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA RS |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: D01H 13/32 20060101ALI20120320BHEP Ipc: D01H 13/14 20060101ALI20120320BHEP Ipc: D01H 13/00 20060101ALI20120320BHEP Ipc: D01H 11/00 20060101ALI20120320BHEP Ipc: D01H 1/20 20060101AFI20120320BHEP |

|

| AKY | No designation fees paid | ||

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R108 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R108 Effective date: 20130102 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20121026 |