EP1745870A1 - Method of manufacturing base bodies of hollow axles - Google Patents

Method of manufacturing base bodies of hollow axles Download PDFInfo

- Publication number

- EP1745870A1 EP1745870A1 EP05016016A EP05016016A EP1745870A1 EP 1745870 A1 EP1745870 A1 EP 1745870A1 EP 05016016 A EP05016016 A EP 05016016A EP 05016016 A EP05016016 A EP 05016016A EP 1745870 A1 EP1745870 A1 EP 1745870A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- starting material

- base body

- main body

- bore

- hollow shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H1/00—Making articles shaped as bodies of revolution

- B21H1/18—Making articles shaped as bodies of revolution cylinders, e.g. rolled transversely cross-rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21K—MAKING FORGED OR PRESSED METAL PRODUCTS, e.g. HORSE-SHOES, RIVETS, BOLTS OR WHEELS

- B21K1/00—Making machine elements

- B21K1/06—Making machine elements axles or shafts

- B21K1/10—Making machine elements axles or shafts of cylindrical form

Definitions

- the present invention relates to a method for producing hollow shaft bodies, which comprises a first step, in which the outer surface of a cylindrical starting material is machined by forming to obtain at least a predetermined diameter transition in the longitudinal direction of a base body, and a further step, in which the base body for reshaping the outer and / or inner surface of the base body is formed incrementally to the hollow shaft main body comprises.

- a weight saving can be achieved, for example, by designing the gear shaft as a hollow shaft. This reduces the overall weight of the transmission, and thus the overall weight of a motor vehicle in which the transmission is installed, which is desirable in terms of reducing fuel consumption.

- the requirement to form a shaft as a hollow shaft may also have gear technology reasons.

- a shaft-in-shaft or through drive it is desirable to make this shaft partially or totally hollow.

- the trend of an increasing number of waves in a motor vehicle transmission leads to an increase in the overall weight of a transmission, so that in the context of resource conservation, such as material and fuel economy and environmental compatibility (emission reduction), measures must be taken to reduce the weight of the individual transmission shafts.

- the hollow shaft is manufactured by combining two known methods.

- a solid starting material is formed by swaging to a basic body.

- the main body can be formed by cross wedge rolling.

- the Hollow shaft a bore or inner bore made in the longitudinal direction of the body machined.

- This hole is formed by means of a deep hole drilling as a through hole or blind hole.

- a deep hole drilling method indicates a machining in which the ratio between the bore diameter to be drilled and the length to be drilled is 1: 6 or greater.

- the deep hole drilling requires special machines and tools (deep hole drills) and thus brings increased production costs. Further, with the methods described above it is not possible to have undercuts in the bore, i. along the inner surface of the hollow shaft produced. Finally, this method has the disadvantage that the requirement of conserving resources due to the machining is not met.

- a method according to the preamble of claim 1 is known.

- the outer peripheral surface of the starting material is contoured by cold extrusion, and then a hole is formed in the solid material.

- the basic body is shaped by rotary swaging or cold extrusion. Since this known method has a machining step, a considerable portion of the material used is wasted. Furthermore, the extrusion results in a circumferentially anisotropic material flow, which is disadvantageous in waves. In addition, several forming stages are required for large cross-sectional changes and / or complicated workpieces.

- the hydroforming process is based in principle on the fact that a hollow part widened by hydrostatic internal pressure, simultaneously compressed in the axial and / or radial direction and finally expanded by an even higher pressure against the tool contours of a tool.

- this method is not preferable in view of the quality of the obtained hollow shaft main body.

- due to accumulation of material wrinkles on the hollow shaft body arise.

- the hydroforming process is not suitable in view of the necessary residual wall thickness of a gearbox hollow shaft.

- the object of the invention is to overcome the disadvantages of the known methods.

- a further object of the invention is to provide a method with which hollow shafts with relatively large diameter jumps can be produced on the outside diameter in material accumulations typical of pinion shaft gearboxes.

- the outer surface of a cylindrical starting material is processed by cross wedge rolling such that at least one predetermined diameter transition in the longitudinal direction of a base body is obtained.

- the cylindrical stock is placed between two profiled rolls or flats to radially reshape the starting material, i. to achieve diameter changes or jumps at predetermined portions of the outer circumferential surface.

- An advantage of this method is that a good material economy is achieved because it hardly comes to material waste in this non-cutting production process.

- the cross wedge rolling has the advantage of low cycle times. If the starting material has a bore, a mandrel is introduced into the bore before the cross wedge rolling, whereby the desired material flow is conveyed on the outer circumferential surface during the forming and the preservation of the bore is ensured. But it can also be introduced simultaneously two mandrels at the respective end of the starting material.

- the mandrels can be arranged for this purpose movable and / or stationary.

- the mandrel is, for example, cylindrical with a smooth surface but may also have a certain surface geometry and / or diameter grading, which transfers during the cross wedge rolling on the inner peripheral surface of the starting material.

- a desired surface contour is generated.

- the intermediate product produced in the first step ie the main body thus has, in particular on its outer circumferential surface, at least one predetermined desired diameter transition.

- the starting material is not limited to cylindrical starting materials having a circular cross section. Rather, starting materials with other cross-sectional shapes, such as rectangular cross-sections can be used. However, starting materials having a rotationally symmetrical cross section are to be preferred.

- the base body obtained after the first step preferably has a circular cross section with a contoured surface, ie is rotationally symmetrical.

- a base body is created in the first step, which may have a plurality of different outer diameters.

- the base body if it is already hollow, be formed with varying wall thickness.

- the shaped recesses and / or elevations can be formed, for example, as almost cylindrical sections.

- the outer and / or inner surface of the main body is converted in a further step incrementally to a hollow shaft main body.

- Incremental forming as such is a known method and refers to a forming process in which the forming is not carried out in a single tool stroke, but the body is formed in several steps.

- the method according to the invention offers the possibility of representing the predominant outer and / or inner circumferential surfaces of the hollow shaft main body by contouring.

- the hollow shaft main body present after the further step preferably only has to be post-machined, where bearing seats of the hollow shaft are designed for rolling bearings and / or tooth flanks are formed on radial projections.

- the starting material is formed during the first step by axial force introduction to form an axial bore.

- This bore may be a bore extending longitudinally of the stock or only a bore extending partially in the longitudinal direction of the stock.

- two bores can be generated by axial introduction of force at the respective end of the starting material.

- the bore is formed by inserting at least one mandrel in the longitudinal direction of the starting material and forming the starting material radially outwardly.

- the mandrel may preferably be inserted into the stock material during cross wedge rolling such that the longitudinal axes of the stock material and the at least one dome coincide, the mandrel being held stationary as the stock material rotates between the rolls.

- the mandrel or spines are inserted axially at least to a region where a diameter transition is formed on the outer surface of the starting material.

- the insertion of the mandrel and the cross wedge rolling are preferably coordinated so that the mandrel enters the area towards the end of the cross wedge rolling.

- a bore extending in the longitudinal direction of the starting material may be formed in the starting material.

- This hole can, as described above, by axial force application, ie in particular during hot forming by Pressing a thorn are formed.

- the starting material is introduced into the cross wedge rolling device and held there stationary and formed the bore by axial force application.

- the one or two axial bores having starting material is then cross wedge-rolled in the first step.

- the bore may alternatively be produced by other forming processes, such as extrusion or by machining prior to the first step.

- an axial bore may be formed in the base body subsequent to the first step. For example, by machining.

- the inner peripheral surface of the bore is reworked.

- Such post-processing is desirable for smoothing the inner peripheral surface and is performed by, for example, grinding, polishing, turning and / or the like.

- a contact surface (bore), which has been cleared of surface defects caused by deformation machining, for the at least one mandrel introduced during the incremental forming process contributes to increased quality of the hollow shaft main body.

- the main body is separated before the further step into a plurality of main body subunits and these main body subunits are each transformed in the further step to hollow shaft main bodies.

- This preferred development has the advantage that, by using a single starting material, ie a single blank, a plurality of hollow shaft main body can be produced, which leads to an increased productivity of this method.

- the separation of the main body subunits can be done by any method, however, in view of minimizing the material waste, a forming process for separating the main body into a plurality of main body subunits is preferred.

- the main body is separated during the first step by a forming process. For example, by shear rollers or ridges, which are brought into effect at the end of the cross wedge rolling in the cross wedge rolling stand, the starting material into a plurality of main body subunits be separated.

- the hollow shaft main body is formed incrementally by rotary swaging.

- the inner and outer surfaces of the body are reshaped to obtain a hollow shaft body having desired inner surface and outer surface contouring.

- a mandrel may be inserted at both ends of the body.

- only one side of the body is incrementally formed in the further step by inserting a preferably stepped dome, while the other side is freely formed on its inner circumferential surface.

- the at least one mandrel can be arranged movable or stationary. If several mandrels are used, they can be arranged differently from each other, i. a mandrel can be arranged movable and the other stationary. These can also have on their peripheral surface diameter jumps and / or continuous diameter transitions. In the case of free forms, d. H. Incremental forming without a mandrel, an increased wall thickness can be achieved in this area.

- the method variant Einstechrundkneten in which the tools are also delivered radially, can be used when undercuts are desired on the inner or outer peripheral surface. If special requirements are placed on the inner surface of the hollow shaft body, swaging is performed using a dome. In this process variant, a mandrel is introduced into the bore during the forming process and thus, for example, a high dimensional accuracy and a good surface quality is achieved.

- rotary kneading such as hot circular kneading in the further step of the method according to the invention can be used.

- the method produces a hollow-shaft main body which has a length-to-diameter ratio which is at least twice as long as the starting material.

- a relatively short non-slender starting material is formed into a long hollow shaft body.

- To determine the ratio is the lowest incrementally reshaped diameter decisive.

- multiple outer diameter jumps can be realized.

- These multiple diameter jumps are realized, for example, by projections spaced apart from one another in the longitudinal direction on the outer circumferential surface with the same or different diameters.

- the multiple diameter jumps may also be stepped, i. be realized by adjacent, stepped up or down projections.

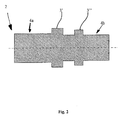

- a cylindrical starting material is converted in a first step by cross wedge rolling to a base body 2.

- the stock material is positioned between the two profiled rolls or jaws of a cross wedge rolling apparatus.

- the profiles present on these rollers, or jaws, are transferred to the starting material during the forming process.

- the base body 2 After forming by cross wedge rolling, the base body 2 thus obtained has a desired outer surface profile. That is, by the cross-sectional change by means of cross wedge rolling, the main body 2 has a contoured outer peripheral surface with predetermined diameter transitions.

- the base body 2 shown in FIG. 1 consists essentially of two cylindrical sections 4a, 4b, which form the ends of the main body 2.

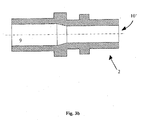

- FIG. 1 Another exemplary outer surface contouring of the component obtained by cross wedge rolling is shown in FIG.

- two different elevations 3 ', 3 are formed on the outer circumferential surface of the starting material, wherein the elevation 3' has a larger radius than the elevation 3".

- This embodiment has cylinder sections 4a, 4b with different diameters.

- Gears or seats for gears or bearings can be formed on the elevations 3 ', 3 "by means of reworking

- the number of elevations 3', 3" for forming such functional surfaces on the hollow shaft can be chosen as desired.

- the embodiment shown in Figure 2 shows only a time recording of the starting material during the first step, since preferably also at least one extending in the longitudinal direction of the starting material bore is incorporated during the cross wedge rolling in the starting material.

- the starting material is reformed, for example, at temperatures known for hot working steel materials in the first step.

- an axial force application in the longitudinal direction of the starting material is exerted on the workpiece via a mandrel 9 or two mandrels 9a, 9b. In this way, a bore 10 with a constant diameter as shown in FIG. 3a can be generated.

- the inserted mandrel 9 may have on its peripheral surface diameter gradations and thus produce a bore 10 'as shown in FIG. 3b.

- the mandrel 9 can be guided either axially movable during cross wedge rolling or be arranged stationary.

- the exemplary embodiments according to FIGS. 3 a and 3 b show continuous bores 10, 10 'extending in the longitudinal direction of the starting material, but it is also possible to produce a blind hole 16, as shown in FIG. 3 c.

- the closed end is preferably severed before the further step.

- 3d shows a further exemplary embodiment, which has a main body with two bores 10 "which are not connected to one another. For this purpose, a mandrel is introduced into the starting material in each case at one end of the starting material.

- the exemplary embodiments described above ie the base bodies 2 according to FIGS. 3a to 3d, show the intermediate product obtained after the first method step.

- a forming method is preferable in view of the requirement of material saving.

- the production of a bore during cross wedge rolling by penetrating the at least one dome into the starting material, wherein the mandrel is introduced to a region corresponding to the contouring on the outer peripheral surface of the starting material, has the advantage that a material flow is effected radially outward This material flow contributes to a dimensionally accurate surface contouring, that is, because the material is in the range of the desired Elevations or projections is also pressed outwards against the profile of the rollers, the material adapts to the roll profiling very accurately.

- This post-processing takes place at least at that portion of the bore 10, 10 ', 10 ", 16 at which a mandrel is applied by rotary swaging in a further step for incremental deformation of the base body.

- the outer and inner circumferential surfaces 4, 6 of the base 2 are deformed.

- the deformation of the inner peripheral surface 6 results from the deformation of the outer peripheral surface 4 of the base body 2 by the forming tools. That is, the rotary kneading takes place, with respect to the base body 2, from outside to inside and the material thus flows in the radial and axial directions.

- a mandrel is introduced into the base body.

- a cylindrical mandrel is inserted into the bore 10 to provide a desired cylindrical geometry to the inner peripheral surface 6 of the body 2 during swaging.

- This one process variant of rotary kneading can be combined with the further process variant Einstechrundkneten, for example, to create undercuts.

- the hollow base body 2 has been incrementally formed by rotary swaging in the further process step, it has the desired diameter transitions on the outer circumferential surface 12 of the hollow shaft main body 8, and an inner diameter impressed by the mandrel. That is, by machining the starting material according to this embodiment of the present invention, diameter jumps can be provided on the outer diameter.

- the elevations 3 on the outer peripheral surface 12 of the hollow shaft 8 can be machined for molding, for example, gears, bearing seats, splines and rolling teeth. If desired, a heat treatment, hardening treatment and the like may follow to meet the requirements imposed on a transmission shaft.

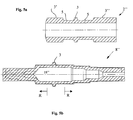

- the second exemplary embodiment shown in FIGS. 4a and 4b is produced by first of all forming the basic body 2 'shown in FIG. 4a by means of cross-wedge rolling. This has a single survey 3 '. On the right side of the elevation 3 'in FIG. 4a, the base body 2' has a short cylinder section 4b 'with a smaller outside diameter than the cylinder section 4a' located on the left side of the elevation 3 '.

- the hollow shaft main body 8' shown in FIG. 4b is formed by kneading the left cylindrical section 4b '.

- a mandrel 18 which has four discrete cylinder sections 20a-20d, which merge into one another continuously via three cone sections 22a-22c.

- the obtained after the rotary kneading inner and outer peripheral surface of the hollow shaft main body 8 ' is shown in Fig. 4b in a solid line.

- dot-dashed lines which represent the finished contour of the finished hollow shaft.

- the ends of the hollow shaft main body 8 ' are tapped.

- FIGS. 5a and 5b A further embodiment is shown in FIGS. 5a and 5b in the same way as explained with reference to FIGS. 4a and 4b.

- the basic body 2 "shown in FIG. 5 a is first of all, after introduction of a dome 18", formed incrementally on the side lying to the right of the elevation 3. Thereafter, the mandrel 18 "is removed, after which the side of the intermediate product lying to the left of the elevation 3 is incrementally reshaped, whereby no mandrel is inserted, and the inner contour of the left part is thus freely formed during the forming lying region of the body 2 "is not transformed incrementally.

- the hollow shaft base body which is thus incrementally shaped under half-warm to warm conditions, is then machined to obtain the dot-dashed outline shown in FIG. 5b. This indicates the finished part.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

Abstract

Description

Die vorliegende Erfindung betrifft ein Verfahren zur Herstellung von Hohlwellen-Grundkörpern, welches einen ersten Schritt, in welchem die äußere Oberfläche eines zylindrischen Ausgangsmaterials durch Umformen bearbeitet wird, um wenigstens einen vorbestimmten Durchmesserübergang in Längsrichtung eines Grundkörpers zu erhalten, und einen weiteren Schritt, in welchem der Grundkörper zum Umformen der äußeren und/oder inneren Oberfläche des Grundkörpers inkrementell zu dem Hohlwellen-Grundkörper umgeformt wird, umfasst.The present invention relates to a method for producing hollow shaft bodies, which comprises a first step, in which the outer surface of a cylindrical starting material is machined by forming to obtain at least a predetermined diameter transition in the longitudinal direction of a base body, and a further step, in which the base body for reshaping the outer and / or inner surface of the base body is formed incrementally to the hollow shaft main body comprises.

Bei der Herstellung von beispielsweise Getrieben für Kraftfahrzeuge und dergleichen ist es wünschenswert, das Gesamtgewicht des Getriebes so gering wie möglich zu halten. Eine Gewichtseinsparung kann beispielsweise durch Gestalten der Getriebewelle als Hohlwelle erzielt werden. Hierdurch wird das Gesamtgewicht des Getriebes verringert, und somit auch das Gesamtgewicht eines Kraftfahrzeuges, in welchem das Getriebe eingebaut wird, was im Hinblick auf eine Verringerung des Kraftstoffverbrauchs wünschenswert ist.In the manufacture of, for example, automotive transmissions and the like, it is desirable to keep the overall weight of the transmission as low as possible. A weight saving can be achieved, for example, by designing the gear shaft as a hollow shaft. This reduces the overall weight of the transmission, and thus the overall weight of a motor vehicle in which the transmission is installed, which is desirable in terms of reducing fuel consumption.

Das Erfordernis, eine Welle als Hohlwelle auszuformen, kann auch getriebetechnologische Gründe haben. Beispielsweise ist es bei einem Welle-in-Welle- oder Durchtriebgetriebe wünschenswert, diese Welle teilweise oder ganz hohl auszuführen. Insbesondere der Trend einer zunehmenden Wellenanzahl in einem Kraftfahrzeuggetriebe führt zu einer Steigerung des Gesamtgewichts eines Getriebes, so dass im Rahmen von Ressourcenschonung, wie beispielsweise Material- und Kraftstoffeinsparung und Umweltverträglichkeit (Emissionsminderung), Maßnahmen zur Gewichtsreduktion der einzelnen Getriebewellen ergriffen werden müssen.The requirement to form a shaft as a hollow shaft, may also have gear technology reasons. For example, in a shaft-in-shaft or through drive, it is desirable to make this shaft partially or totally hollow. In particular, the trend of an increasing number of waves in a motor vehicle transmission leads to an increase in the overall weight of a transmission, so that in the context of resource conservation, such as material and fuel economy and environmental compatibility (emission reduction), measures must be taken to reduce the weight of the individual transmission shafts.

Gemäß einem in dem Stand der Technik angewandten Verfahren wird die Hohlwelle durch Kombination von zwei bekannten Verfahren hergestellt. In einem ersten Schritt dieses Verfahrens wird ein massives Ausgangsmaterial durch Gesenkschmieden zu einem Grundkörper geformt. Alternativ kann der Grundkörper durch Querkeilwalzen geformt werden. Nachfolgend zu diesem ersten Schritt wird dann zur Herstellung der Hohlwelle eine Bohrung bzw. Innenbohrung in Längsrichtung des Grundkörpers spanabhebend hergestellt. Diese Bohrung wird mittels eines Tieflochbohrverfahrens als durchgehende Bohrung oder als Sackloch ausgeformt. Ein Tieflochbohrverfahren kennzeichnet eine spanabhebende Bearbeitung, bei welcher das Verhältnis zwischen herzustellendem Bohrungsdurchmesser und zu bohrender Länge 1:6 oder größer ist.According to a method used in the prior art, the hollow shaft is manufactured by combining two known methods. In a first step of this process, a solid starting material is formed by swaging to a basic body. Alternatively, the main body can be formed by cross wedge rolling. Subsequent to this first step is then used to manufacture the Hollow shaft a bore or inner bore made in the longitudinal direction of the body machined. This hole is formed by means of a deep hole drilling as a through hole or blind hole. A deep hole drilling method indicates a machining in which the ratio between the bore diameter to be drilled and the length to be drilled is 1: 6 or greater.

Das Tieflochbohrverfahren erfordert spezielle Maschinen und Werkzeuge (Tieflochbohrer) und bringt somit erhöhte Herstellungskosten mit sich. Mit den oben beschriebenen Verfahren ist es ferner nicht möglich, Hinterschnitte in der Bohrung, d.h. entlang der inneren Oberfläche der hergestellten Hohlwelle zu erzeugen. Schließlich weist dieses Verfahren den Nachteil auf, dass das Erfordernis der Ressourcenschonung aufgrund der spanabhebenden Bearbeitung nicht erfüllt wird.The deep hole drilling requires special machines and tools (deep hole drills) and thus brings increased production costs. Further, with the methods described above it is not possible to have undercuts in the bore, i. along the inner surface of the hollow shaft produced. Finally, this method has the disadvantage that the requirement of conserving resources due to the machining is not met.

Aus der

Aus der

Es ist ferner bekannt, Hohlwellen durch Stauchen und/oder Innen-Hochdruckumformen (IHU) in axialer und radialer Richtung des Rohres zu konturieren. Durch Stauchen wird hierbei jedenfalls an der Außenumfangsfläche eine Materialverdickung in einem vorbestimmten Bereich erzeugt. Bei diesem bekannten Verfahren besteht jedoch die Gefahr, dass eine umlaufende, sich radial von dem Innenumfang des Rohres nach außen erstreckende Stauchfalte entsteht, die bei der Beanspruchung der Welle Ausgangspunkt von Rissen in dem Material sein kann, die zum Versagen der Welle führen.It is also known to contour hollow shafts by upsetting and / or internal high-pressure forming (IHU) in the axial and radial directions of the tube. By upsetting a material thickening is generated in any case on the outer peripheral surface in a predetermined range. In this known method, however, there is a risk that a circumferential, created radially from the inner circumference of the tube outwardly extending crease, which may be the basis of cracks in the material in the stress of the shaft, which lead to the failure of the shaft.

Das IHU-Verfahren basiert prinzipiell darauf, dass ein Hohlteil durch hydrostatischen Innendruck aufgeweitet, gleichzeitig in axialer und/oder radialer Richtung gestaucht und schließlich durch einen noch höheren Druck gegen die Werkzeugkonturen eines Werkzeugs expandiert wird. Dieses Verfahren ist jedoch im Hinblick auf die Qualität der erhaltenen Hohlwellen-Grundkörper nicht zu bevorzugen. Insbesondere können aufgrund von Materialanhäufung Falten an dem Hohlwellen-Grundkörper entstehen. Außerdem ist das IHU-Verfahren im Hinblick auf die notwendige Restwandstärke einer Getriebe-Hohlwelle nicht geeignet.The hydroforming process is based in principle on the fact that a hollow part widened by hydrostatic internal pressure, simultaneously compressed in the axial and / or radial direction and finally expanded by an even higher pressure against the tool contours of a tool. However, this method is not preferable in view of the quality of the obtained hollow shaft main body. In particular, due to accumulation of material wrinkles on the hollow shaft body arise. In addition, the hydroforming process is not suitable in view of the necessary residual wall thickness of a gearbox hollow shaft.

Aufgabe der Erfindung ist es, die Nachteile der bekannten Verfahren zu überwinden. Eine weitere Aufgabe der Erfindung ist es, ein Verfahren bereitzustellen, mit welchem Hohlwellen mit relativ großen Durchmessersprüngen am Außendurchmesser bei für Ritzelwellen-Getriebe-typischen Materialanhäufungen herstellbar sind.The object of the invention is to overcome the disadvantages of the known methods. A further object of the invention is to provide a method with which hollow shafts with relatively large diameter jumps can be produced on the outside diameter in material accumulations typical of pinion shaft gearboxes.

Die oben genannten Aufgaben werden erfindungsgemäß durch ein Verfahren mit den Merkmalen von Anspruch 1 gelöst, welches dadurch gekennzeichnet ist, dass das Ausgangsmaterial durch Querkeilwalzen umgeformt wird.The above objects are achieved by a method with the features of claim 1, which is characterized in that the starting material is formed by cross wedge rolling.

In einem ersten Schritt des erfindungsgemäßen Verfahrens wird die äußere Oberfläche eines zylindrischen Ausgangsmaterials durch Querkeilwalzen derart bearbeitet, dass wenigstens ein vorbestimmter Durchmesserübergang in Längsrichtung eines Grundkörpers erhalten wird.In a first step of the method according to the invention, the outer surface of a cylindrical starting material is processed by cross wedge rolling such that at least one predetermined diameter transition in the longitudinal direction of a base body is obtained.

Beim Querkeilwalzen wird das zylindrische Ausgangsmaterial zwischen zwei profilierten Walzen oder Flachbacken eingebracht, um das Ausgangsmaterial radial umzuformen, d.h. an vorbestimmten Abschnitten der Außenumfangsfläche Durchmesseränderungen oder -Sprünge zu erzielen. Ein Vorteil dieses Verfahrens ist, dass eine gute Materialökonomie erreicht wird, da es bei diesem spanlosen Herstellungsverfahren kaum zu Materialabfall kommt. Außerdem weist das Querkeilwalzen den Vorteil von niedrigen Taktzeiten auf. Sollte das Ausgangsmaterial eine Bohrung aufweisen, wird vor dem Querkeilwalzen ein Dorn in die Bohrung eingeführt, wodurch während der Umformbearbeitung der gewünschte Materialfluss an der Außenumfangsfläche gefördert und der Erhalt der Bohrung sichergestellt wird. Es können aber auch zwei Dorne gleichzeitig an dem jeweiligen Ende des Ausgangsmaterials eingeführt werden. Die Dorne können für diesen Zweck beweglich und/oder ortsfest angeordnet sein. Der Dorn ist beispielsweise zylindrisch mit einer glatten Oberfläche kann aber auch eine bestimmte Oberflächengeometrie und/oder Durchmesserabstufung aufweisen, die sich während des Querkeilwalzens auf die Innenumfangsfläche des Ausgangsmaterials überträgt. Somit wird durch radiale und tangentiale Krafteinleitung während des Querkeilwalzens an der inneren und/oder äußeren Umfangsfläche eine erwünschte Flächenkontur erzeugt.In cross wedge rolling, the cylindrical stock is placed between two profiled rolls or flats to radially reshape the starting material, i. to achieve diameter changes or jumps at predetermined portions of the outer circumferential surface. An advantage of this method is that a good material economy is achieved because it hardly comes to material waste in this non-cutting production process. In addition, the cross wedge rolling has the advantage of low cycle times. If the starting material has a bore, a mandrel is introduced into the bore before the cross wedge rolling, whereby the desired material flow is conveyed on the outer circumferential surface during the forming and the preservation of the bore is ensured. But it can also be introduced simultaneously two mandrels at the respective end of the starting material. The mandrels can be arranged for this purpose movable and / or stationary. The mandrel is, for example, cylindrical with a smooth surface but may also have a certain surface geometry and / or diameter grading, which transfers during the cross wedge rolling on the inner peripheral surface of the starting material. Thus, by radial and tangential force application during the cross wedge rolling on the inner and / or outer peripheral surface, a desired surface contour is generated.

Das in dem ersten Schritt erzeugte Zwischenerzeugnis, d.h. der Grundkörper weist somit insbesondere an seiner Außenumfangsfläche wenigstens einen vorbestimmten erwünschten Durchmesserübergang auf. Das Ausgangsmaterial ist nicht auf zylindrische Ausgangsmaterialien mit kreisförmigen Querschnitt beschränkt. Vielmehr können auch Ausgangsmaterialien mit anderen Querschnittsformen, wie beispielsweise rechteckigen Querschnitten benutzt werden. Jedoch sind Ausgangsmaterialien mit rotationssymmetrischem Querschnitt zu bevorzugen. Der nach dem ersten Schritt erhaltene Grundkörper weist allerdings vorzugsweise einen kreisförmigen Querschnitt mit einer konturierten Oberfläche auf, d.h. ist rotationssymmetrisch. Durch das Querkeilwalzen wird der Grundkörper durch tangentiale und radiale Krafteinleitung umgeformt. Das heißt, während des Umformverfahrens fließt das Material überwiegend radial nach innen, unter Ausbildung einiger Erhebungen, während zeitgleich eine axiale Streckung des Ausgangsmaterials bewirkt wird. Durch Ausformen mehrerer umlaufender Vertiefungen und/oder Erhebungen an der Oberfläche des Ausgangsmaterials wird in dem ersten Schritt ein Grundkörper geschaffen, welcher eine Vielzahl von unterschiedlichen äußeren Durchmessern aufweisen kann. Außerdem kann der Grundkörper, sofern er bereits hohl ist, mit variierender Wandstärke ausgeformt werden. Die ausgeformten Vertiefungen und/oder Erhebungen können beispielsweise als nahezu zylindrische Abschnitte ausgeformt werden.The intermediate product produced in the first step, ie the main body thus has, in particular on its outer circumferential surface, at least one predetermined desired diameter transition. The starting material is not limited to cylindrical starting materials having a circular cross section. Rather, starting materials with other cross-sectional shapes, such as rectangular cross-sections can be used. However, starting materials having a rotationally symmetrical cross section are to be preferred. However, the base body obtained after the first step preferably has a circular cross section with a contoured surface, ie is rotationally symmetrical. By the cross wedge rolling is the Body converted by tangential and radial force application. That is, during the forming process, the material flows predominantly radially inward, forming some protrusions, while at the same time effecting an axial extension of the starting material. By forming a plurality of circumferential recesses and / or elevations on the surface of the starting material, a base body is created in the first step, which may have a plurality of different outer diameters. In addition, the base body, if it is already hollow, be formed with varying wall thickness. The shaped recesses and / or elevations can be formed, for example, as almost cylindrical sections.

Nachdem der Grundkörper mit dem wenigstens einen vorbestimmten Durchmesserübergang geformt worden ist, wird die äußere und/oder innere Oberfläche des Grundkörpers in einem weiteren Schritt inkrementell zu einem Hohlwellen-Grundkörper umgeformt. Inkrementelles Umformen als solches ist ein bekanntes Verfahren und bezeichnet ein Umformverfahren, bei dem die Umformung nicht in einem einzigen Werkzeughub erfolgt, sondern der Grundkörper in mehreren Einzelschritten umgeformt wird . Das erfindungsgemäße Verfahren bietet die Möglichkeit, die überwiegenden Außen- und/oder Innenumfangsflächen des Hohlwellen-Grundkörpers kontumah durch Umformen darzustellen. Der nach dem weiteren Schritt vorliegende Hohlwellen-Grundkörper muss vorzugsweise lediglich dort spanhebend nachbearbeitet werden, wo Lagersitze der Hohlwelle für Wälzlager ausgebildet und/oder an Radialvorsprüngen Zahnflanken ausgebildet werden.After the main body has been formed with the at least one predetermined diameter transition, the outer and / or inner surface of the main body is converted in a further step incrementally to a hollow shaft main body. Incremental forming as such is a known method and refers to a forming process in which the forming is not carried out in a single tool stroke, but the body is formed in several steps. The method according to the invention offers the possibility of representing the predominant outer and / or inner circumferential surfaces of the hollow shaft main body by contouring. The hollow shaft main body present after the further step preferably only has to be post-machined, where bearing seats of the hollow shaft are designed for rolling bearings and / or tooth flanks are formed on radial projections.

Durch die erfindungsgemäße Kombination von Querkeilwalzen und inkrementellem Umformen kann bei der Herstellung von Hohlwellen-Grundkörpern aufgrund der niedrigen Taktzeiten beim Querkeilwalzen zusätzlich zu der Materialersparnis auch erheblich Zeit eingespart werden. Außerdem entsteht durch diese Kombination eine größere Flexibilität beim Formen der Hohlwellen-Grundkörper, da im Gegensatz zum gattungsbildenden Stand der Technik kein Gesenk zum Umformen eingesetzt wird. Somit kann eine große Querschnittsreduzierung durchgeführt werden, ohne dass weitere Umformstufen, wie bei dem gattungsbildenden Stand der Technik, notwendig sind. Aufgrund der rotationssymmetrischen Bearbeitung erhält man ferner durch die erfindungsgemäße Kombination beider Verfahren eine gleichmäßige Verfestigung, sofern das Rundkneten kalt durchgeführt wird. Weiterhin ist die hohe Abbildungsgenauigkeit an der äußeren Umfangsfläche des Grundkörpers bzw. Hohlwellen-Grundkörpers vorteilhaft.Due to the inventive combination of cross wedge rollers and incremental forming can be saved in the production of hollow shaft bodies due to the low cycle times during cross wedge rolling in addition to the material savings also considerable time. In addition, this combination creates greater flexibility in the molding of the hollow shaft base body, since in contrast to the generic state of the art no die is used for forming. Thus, a large reduction in cross-section can be performed without the need for further forming stages, as in the generic state of the art. Due to the rotationally symmetric machining is further obtained by the combination of the invention Both methods a uniform solidification, provided that the rotary kneading is carried out cold. Furthermore, the high imaging accuracy on the outer circumferential surface of the main body or hollow shaft body is advantageous.

Nach einer bevorzugten Ausführungsform wird das Ausgangsmaterial während des ersten Schritts durch axiale Krafteinleitung zum Ausbilden einer axialen Bohrung umgeformt. Diese Bohrung kann eine in Längsrichtung des Ausgangsmaterials durchgehende Bohrung oder nur eine teilweise sich in Längsrichtung des Ausgangsmaterials erstreckende Bohrung sein. Ferner können zwei Bohrungen durch axiale Krafteinleitung an dem jeweiligen Ende des Ausgangsmaterials erzeugt werden. Vorzugsweise wird die Bohrung durch Einführen von mindestens einem Dorn in Längsrichtung des Ausgangsmaterials ausgebildet und das Ausgangsmaterial radial nach außen umgeformt. Der Dorn kann vorzugsweise in das Ausgangsmaterial während des Querkeilwalzens derart eingeführt werden, dass die Längsachsen des Ausgangsmaterials und des mindestens einen Doms zusammenfallen, wobei der Dorn ortsfest gehalten wird, während sich das Ausgangsmaterial zwischen den Walzen\ Backen dreht. Hierbei findet eine tangentiale, radiale und axiale Krafteinleitung und eine entsprechende Umformung statt. Aufgrund der Kombination dieser wirkenden Kräfte erhält man eine hervorragende Konturierung der Außenumfangsfläche des Grundkörpers. Da sich das Ausgangsmaterial auch radial nach außen umformt, wird der Materialfluss gegen das Profil der Walzen gefördert und eine maßgenaue Anpassung der Oberfläche des Ausgangsmaterials an das Profil der Wälzen erzielt. Vorzugsweise wird der Dorn bzw. die Dorne axial zumindest bis zu einem Bereich eingeführt, in dem an der äußeren Oberfläche des Ausgangsmaterials ein Durchmesserübergang ausgebildet wird. Dabei werden das Einführen des Dornes und das Querkeilwalzen vorzugsweise so aufeinander abgestimmt, dass der Dorn gegen Ende des Querkeilwalzens in den Bereich eintritt. Hierdurch können rechtwinklige Konturen der Walze in dem ersten Schritt mit hoher Genauigkeit auf den Grundkörper übertragen werden.According to a preferred embodiment, the starting material is formed during the first step by axial force introduction to form an axial bore. This bore may be a bore extending longitudinally of the stock or only a bore extending partially in the longitudinal direction of the stock. Furthermore, two bores can be generated by axial introduction of force at the respective end of the starting material. Preferably, the bore is formed by inserting at least one mandrel in the longitudinal direction of the starting material and forming the starting material radially outwardly. The mandrel may preferably be inserted into the stock material during cross wedge rolling such that the longitudinal axes of the stock material and the at least one dome coincide, the mandrel being held stationary as the stock material rotates between the rolls. Here, a tangential, radial and axial force introduction and a corresponding deformation takes place. Due to the combination of these forces acting gives an excellent contouring of the outer peripheral surface of the body. Since the starting material also transforms radially outward, the material flow is promoted against the profile of the rollers and achieved a dimensionally accurate adaptation of the surface of the starting material to the profile of the rollers. Preferably, the mandrel or spines are inserted axially at least to a region where a diameter transition is formed on the outer surface of the starting material. The insertion of the mandrel and the cross wedge rolling are preferably coordinated so that the mandrel enters the area towards the end of the cross wedge rolling. As a result, rectangular contours of the roller can be transferred to the base body with high accuracy in the first step.

Alternativ kann gemäß einer bevorzugten Ausführungsform in einem dem ersten Schritt vorangehenden Schritt in dem Ausgangsmaterial eine in Längsrichtung des Ausgangsmaterials verlaufende Bohrung ausgebildet werden. Diese Bohrung kann, wie oben beschrieben, durch axiale Krafteinleitung, d.h. insbesondere beim Warmumformen durch Einpressen eines Dornes ausgebildet werden. In diesem Fall wird beispielsweise das Ausgangsmaterial in die Querkeilwalzvorrichtung eingebracht und dort ortsfest gehalten und die Bohrung durch axiale Krafteinleitung umgeformt. Anschließend wird dann das eine bzw. zwei axiale Bohrungen aufweisende Ausgangsmaterial in dem ersten Schritt querkeilgewalzt. Die Bohrung kann jedoch auch alternativ durch andere Umformverfahren, wie beispielsweise Fließpressen oder durch spanabhebende Verfahren vor dem ersten Schritt erzeugt werden.Alternatively, according to a preferred embodiment, in a step preceding the first step, a bore extending in the longitudinal direction of the starting material may be formed in the starting material. This hole can, as described above, by axial force application, ie in particular during hot forming by Pressing a thorn are formed. In this case, for example, the starting material is introduced into the cross wedge rolling device and held there stationary and formed the bore by axial force application. Subsequently, the one or two axial bores having starting material is then cross wedge-rolled in the first step. However, the bore may alternatively be produced by other forming processes, such as extrusion or by machining prior to the first step.

Gemäß einer weiteren alternativen Ausführungsform kann eine axiale Bohrung im Anschluss an den ersten Schritt in dem Grundkörper ausgebildet werden. Beispielsweise durch spanabhebende Bearbeitung.According to a further alternative embodiment, an axial bore may be formed in the base body subsequent to the first step. For example, by machining.

Vorzugsweise wird nach dem ersten Schritt die Innenumfangsfläche der Bohrung nachbearbeitet. Eine derartige Nachbearbeitung ist zur Glättung der Innenumfangsfläche erwünscht und wird beispielsweise durch Schleifen, Polieren, Drehen und/oder dergleichen durchgeführt. Eine von durch Umformbearbeitung hervorgerufenen Oberflächendefekten bereinigte Anlagefläche (Bohrung) für den wenigstens einen während des inkrementellen Umformverfahrens eingeführten Dorn trägt zu erhöhter Qualität des Hohlwellen-Grundkörpers bei.Preferably, after the first step, the inner peripheral surface of the bore is reworked. Such post-processing is desirable for smoothing the inner peripheral surface and is performed by, for example, grinding, polishing, turning and / or the like. A contact surface (bore), which has been cleared of surface defects caused by deformation machining, for the at least one mandrel introduced during the incremental forming process contributes to increased quality of the hollow shaft main body.

Gemäß einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung wird der Grundkörper vor dem weiteren Schritt in mehrere Grundkörper-Teileinheiten getrennt und diese Grundkörper-Teileinheiten werden jeweils in dem weiteren Schritt zu Hohlwellen-Grundkörpern umgeformt. Diese bevorzugte Weiterbildung weist den Vorteil auf, dass durch Verwendung eines einzigen Ausgangsmaterials, d.h. eines einzigen Rohlings, mehrere Hohlwellen-Grundkörper erzeugt werden können, was zu einer erhöhten Produktivität dieses Verfahrens führt. Die Abtrennung der Grundkörper-Teileinheiten kann durch ein beliebiges Verfahren erfolgen, jedoch wird im Hinblick auf eine Minimierung des Werkstoffabfalls ein Umformverfahren zur Trennung des Grundkörpers in mehrere Grundkörper-Teileinheiten bevorzugt. Vorzugsweise wird der Grundkörper während des ersten Schritts durch ein Umformverfahren getrennt. Beispielsweise kann durch Scherwalzen oder -grate, die am Ende des Querkeilwalzens in dem Querkeilwalzstand zur Wirkung gebracht werden, das Ausgangsmaterial in mehrere Grundkörper-Teileinheiten getrennt werden.According to a further preferred embodiment of the present invention, the main body is separated before the further step into a plurality of main body subunits and these main body subunits are each transformed in the further step to hollow shaft main bodies. This preferred development has the advantage that, by using a single starting material, ie a single blank, a plurality of hollow shaft main body can be produced, which leads to an increased productivity of this method. The separation of the main body subunits can be done by any method, however, in view of minimizing the material waste, a forming process for separating the main body into a plurality of main body subunits is preferred. Preferably, the main body is separated during the first step by a forming process. For example, by shear rollers or ridges, which are brought into effect at the end of the cross wedge rolling in the cross wedge rolling stand, the starting material into a plurality of main body subunits be separated.

Vorzugsweise wird in dem weiteren Schritt der Hohlwellen-Grundkörper durch Rundkneten inkrementell umgeformt. Durch das Rundkneten wird die innere und äußere Oberfläche des Grundkörpers umgeformt, um einen Hohlwellen-Grundkörper mit erwünschter Innenflächen- und Außenflächen-Konturierung zu erhalten. Während des Rundknetens kann ein Dorn an beiden Enden des Grundkörpers eingeführt werden. Gemäß einem bevorzugten Ausführungsbeispiel wird nur eine Seite des Grundkörpers in dem weiteren Schritt durch Einführen eines vorzugsweise gestuften Doms inkrementell umgeformt, während die andere Seite an Ihrer Innenumfangsfläche frei geformt wird. Der wenigstens eine Dorn kann beweglich oder ortsfest angeordnet werden. Wenn mehrere Dorne benutzt werden, können diese unterschiedlich zueinander angeordnet werden, d.h. ein Dorn kann beweglich und der andere ortsfest angeordnet werden. Diese können ebenfalls an ihrer Umfangsfläche Durchmessersprünge und/oder kontinuierliche Durchmesserübergänge aufweisen. Im Falle von Freiumformen, d. h. inkrementelles Umformen ohne Dorn, kann eine erhöhte Wandstärke in diesem Bereich erreicht werden.Preferably, in the further step, the hollow shaft main body is formed incrementally by rotary swaging. By swaging, the inner and outer surfaces of the body are reshaped to obtain a hollow shaft body having desired inner surface and outer surface contouring. During swaging, a mandrel may be inserted at both ends of the body. According to a preferred embodiment, only one side of the body is incrementally formed in the further step by inserting a preferably stepped dome, while the other side is freely formed on its inner circumferential surface. The at least one mandrel can be arranged movable or stationary. If several mandrels are used, they can be arranged differently from each other, i. a mandrel can be arranged movable and the other stationary. These can also have on their peripheral surface diameter jumps and / or continuous diameter transitions. In the case of free forms, d. H. Incremental forming without a mandrel, an increased wall thickness can be achieved in this area.

Welche Verfahrensvariante des Rundknetens verwendet wird, ist von der erwünschten Geometrie der herzustellenden Hohlwelle abhängig. Somit kann die Verfahrensvariante Einstechrundkneten, bei welcher die Werkzeuge auch radial zugestellt werden, eingesetzt werden, wenn an der inneren oder der äußeren Umfangsfläche Hinterschnitte erwünscht sind. Wenn besondere Anforderungen an die Innenoberfläche des Hohlwellen-Grundkörpers gestellt sind, wird Rundkneten unter Verwendung eines Doms durchgeführt. Bei dieser Verfahrensvariante wird ein Dorn während des Umformvorgangs in die Bohrung eingeführt und somit wird beispielsweise eine hohe Maßgenauigkeit und eine gute Oberflächengüte erreicht. Selbstverständlich können auch weitere bekannte Verfahrensvarianten des Rundknetens, wie beispielsweise Warmrundkneten in dem weiteren Schritt des erfindungsgemäßen Verfahrens angewandt werden.Which method variant of rotary swaging is used depends on the desired geometry of the hollow shaft to be produced. Thus, the method variant Einstechrundkneten, in which the tools are also delivered radially, can be used when undercuts are desired on the inner or outer peripheral surface. If special requirements are placed on the inner surface of the hollow shaft body, swaging is performed using a dome. In this process variant, a mandrel is introduced into the bore during the forming process and thus, for example, a high dimensional accuracy and a good surface quality is achieved. Of course, other known process variants of rotary kneading, such as hot circular kneading in the further step of the method according to the invention can be used.

Vorzugsweise wird durch das Verfahren ein Hohlwellen-Grundkörper erzeugt, der ein mindestens doppelt so großes Länge-zu-Durchmesser-Verhältnis wie das Ausgangsmaterials hat. Somit wird ein relativ kurzes nicht-schlankes Ausgangsmaterial zu einem langen Hohlwellen-Grundkörper geformt. Zur Bestimmung des Verhältnisses ist der geringste inkrementell umgeformte Durchmesser maßgeblich.Preferably, the method produces a hollow-shaft main body which has a length-to-diameter ratio which is at least twice as long as the starting material. Thus, a relatively short non-slender starting material is formed into a long hollow shaft body. To determine the ratio is the lowest incrementally reshaped diameter decisive.

Durch die Kombination der erfindungsgemäßen Verfahrensschritte, d.h. durch die Kombination von Querkeilwalzen und inkrementellem Umformen, vorzugsweise Rundkneten, können verhältnismäßig große, mehrfache Außendurchmessersprünge verwirklicht werden. Diese mehrfachen Durchmessersprünge werden beispielsweise durch voneinander in Längsrichtung beabstandete Vorsprünge an der äußeren Umfangsfläche mit gleichen oder unterschiedlichen Durchmessern verwirklicht. Die mehrfachen Durchmessersprünge können auch treppenförmig, d.h. durch aneinander angrenzende, aufwärts oder abwärts gestufte Vorsprünge verwirklicht werden.By combining the method steps according to the invention, i. by the combination of cross wedge rolling and incremental forming, preferably rotary swaging, relatively large, multiple outer diameter jumps can be realized. These multiple diameter jumps are realized, for example, by projections spaced apart from one another in the longitudinal direction on the outer circumferential surface with the same or different diameters. The multiple diameter jumps may also be stepped, i. be realized by adjacent, stepped up or down projections.

Weitere Einzelheiten, Vorteile und Merkmale der vorliegenden Erfindung ergeben sich aus der nachfolgenden Beschreibung eines Ausführungsbeispiels in Verbindung mit der Zeichnung. In dieser zeigt:

- Figur 1

- eine Längsschnittansicht eines schematischen ersten Ausführungsbeispiels mit der Darstellung des Grundkörpers in dem oberen Teil (V) und der Darstellung des Hohlwellen-Grundkörpers in dem unteren Teil (N);

Figur 2- eine Längsschnittansicht eines ersten Ausführungsbeispiels eines zur Herstellung eines Hohlwellen-Grundkörper geeigneten Grundkörpers;

- Figur 3a-3d

- jeweils Längsschnittansichten von Ausführungsbeispielen von Grundkörpern mit unterschiedlichen Bohrungen;

Figur 4a- eine Längsschnittansicht eines zweiten Ausführungsbeispiels eines nach dem ersten Schritt erhaltenen Grundkörpers;

Figur 4b- eine Längsschnittansicht eines Hohlwellen-Grundkörpers, erhalten durch inkrementelles Umformen des Grundkörpers gemäß Fig. 4a;

- Figur 5a

- eine Längsschnittansicht eines dritten Ausführungsbeispiels eines nach dem ersten Schritt erhaltenen Grundkörpers; und

- Figur 5b

- eine Längsschnittansicht eines Hohlwellen-Grundkörpers, erhalten durch inkrementelles Umformen des Grundkörpers gemäß Fig. 5a;

- FIG. 1

- a longitudinal sectional view of a schematic first embodiment with the representation of the main body in the upper part (V) and the representation of the hollow shaft main body in the lower part (N);

- FIG. 2

- a longitudinal sectional view of a first embodiment of a suitable for producing a hollow shaft main body body;

- Figure 3a-3d

- each longitudinal sectional views of embodiments of basic bodies with different holes;

- FIG. 4a

- a longitudinal sectional view of a second embodiment of a base body obtained after the first step;

- FIG. 4b

- a longitudinal sectional view of a hollow shaft base body, obtained by incremental forming of the base body of FIG. 4a;

- FIG. 5a

- a longitudinal sectional view of a third embodiment of a base body obtained after the first step; and

- FIG. 5b

- a longitudinal sectional view of a hollow shaft main body, obtained by incremental forming of the main body of FIG. 5a;

Die wesentlichen Verfahrensschritte sollen nachfolgend unter Bezugnahme auf das Ausführungsbeispiel nach Figur 1 erläutert werden. Zunächst wird ein zylindrisches Ausgangsmaterial in einem ersten Schritt durch Querkeilwalzen zu einem Grundkörper 2 umgeformt. Das Ausgangsmaterial wird zwischen den zwei profilierten Walzen oder Backen einer Querkeilwalzvorrichtung positioniert. Die auf diesen Walzen, oder Backen, vorhandenen Profile werden während des Umformens auf das Ausgangsmaterial übertragen. Nach der Umformung durch Querkeilwalzen weist der hierdurch erhaltene Grundkörper 2 ein erwünschtes äußeres Oberflächenprofil auf. D.h., durch die Querschnittsänderung mittels Querkeilwalzens weist der Grundkörper 2 eine konturierte Außenumfangsfläche mit vorbestimmten Durchmesserübergängen auf. Der in Fig. 1 gezeigte Grundkörper 2 besteht im wesentlichen aus zwei zylinderförmigen Abschnitten 4a, 4b, die die Enden des Grundkörpers 2 bilden. Zwischen diesen beiden Zylinderabschnitten 4a, 4b sind zwei Erhebungen 3, 3 ausgebildet, deren Flanken sich in radialer Richtung erstrecken und zwischen denen ein gegenüber den Zylinderabschnitten 4a, 4b im Radius vergrößerter, achsparallel zu dem Grundkörper 2 ausgerichteter Grund 5 ausgeformt ist. Es handelt sich hierbei aber nur um ein Ausführungsbeispiel und kontinuierliche Übergänge an der Innen- und/oder Außenumfangsfläche des Bauteils sind ebenfalls denkbar. Insbesondere können mit Umformschritten kontinuierliche Durchmesserübergänge und an den Übergangsstellen Radien ausgebildet werden, so dass die Festigkeit nachteilig beeinflussende Kerben vermieden werden können.The essential method steps will be explained below with reference to the embodiment of Figure 1. First, a cylindrical starting material is converted in a first step by cross wedge rolling to a

Eine weitere beispielhafte Außenflächenkonturierung des Bauteils, erhalten durch Querkeilwalzen, ist in Fig. 2 dargestellt. Gemäß diesem Ausführungsbeispiel sind zwei unterschiedliche Erhebungen 3', 3" an der äußeren Umfangsfläche des Ausgangsmaterials ausgebildet, wobei die Erhebung 3' einen größeren Radius als die Erhebung 3" hat. Dieses Ausführungsbeispiel hat Zylinderabschnitte 4a, 4b mit unterschiedlichen Durchmessern. An den Erhebungen 3', 3" können durch Nachbearbeitung Zahnräder oder Sitze für Zahnräder oder Lager ausgebildet werden. Die Anzahl der Erhebungen 3', 3" zur Ausbildung solcher Funktionsflächen an der Hohlwelle kann beliebig gewählt werden.Another exemplary outer surface contouring of the component obtained by cross wedge rolling is shown in FIG. According to this embodiment, two

Das in der Figur 2 gezeigte Ausführungsbeispiel zeigt lediglich eine Zeitaufnahme des Ausgangsmaterials während des ersten Schritts, da vorzugsweise auch mindestens eine sich in Längsrichtung des Ausgangsmaterials erstreckende Bohrung während des Querkeilwalzens in das Ausgangsmaterial eingearbeitet wird. Das Ausgangsmaterial wird beispielsweise bei für die Warmumformung von Stahlmaterialien bekannten Temperaturen in dem ersten Schritt umgeformt. Zusätzlich zu der radialen und tangentialen Umformung, verursacht durch das Querkeilwalzen, wird über einen Dorn 9 bzw. über zwei Dorne 9a, 9b eine axiale Krafteinleitung in Längsrichtung des Ausgangsmaterials auf das Werkstück ausgeübt. Hierdurch kann eine Bohrung 10 mit konstantem Durchmesser gemäß Fig. 3a erzeugt werden. Alternativ kann der eingeführte Dorn 9 an seiner Umfangsfläche Durchmesserabstufungen aufweisen und somit eine Bohrung 10' gemäß Fig. 3b erzeugen. Der Dorn 9 kann beim Querkeilwalzen entweder axial beweglich geführt werden oder ortsfest angeordnet sein. Die Ausführungsbeispiele gemäß Fig. 3a und 3b zeigen durchgehende, sich in Längsrichtung des Ausgangsmaterials erstreckende Bohrungen 10, 10', jedoch ist es auch möglich, ein Sackloch 16, wie in Fig. 3c, gezeigt zu erzeugen. Das geschlossene Ende wird vorzugsweise vor dem weiteren Schritt abgetrennt. Fig. 3d zeigt ein weiteres Ausführungsbeispiel, welches einen Grundkörper mit zwei nicht miteinander verbundene Bohrungen 10" aufweist. Hierzu werden jeweils an einem Ende des Ausgangsmaterials ein Dorn in das Ausgangsmaterial eingeführt.The embodiment shown in Figure 2 shows only a time recording of the starting material during the first step, since preferably also at least one extending in the longitudinal direction of the starting material bore is incorporated during the cross wedge rolling in the starting material. The starting material is reformed, for example, at temperatures known for hot working steel materials in the first step. In addition to the radial and tangential deformation, caused by the cross wedge rolling, an axial force application in the longitudinal direction of the starting material is exerted on the workpiece via a

Die oben beschriebenen Ausführungsbeispiele, d. h. die Grundkörper 2 gemäß Figuren 3a bis 3d, zeigen das nach dem ersten Verfahrensschritt erhaltene Zwischenprodukt. Es ist jedoch auch möglich, die Bohrungen 10, 10', 10", 16 nach dem Querkeilwalzen durch eine spanabhebende Bearbeitung, z.B. des in Figur 2 gezeigten Ausführungsbeispiels, zu erzeugen. Ein Umformverfahren ist indes im Hinblick auf das Erfordernis der Materialeinsparung zu bevorzugen. Die Erzeugung einer Bohrung während des Querkeilwalzens durch Eindringen des wenigstens einen Domes in das Ausgangsmaterial, wobei der Dorn bis zu einem Bereich entsprechend der Konturierung an der äußeren Umfangsfläche des Ausgangsmaterials eingeführt wird, bringt den Vorteil mit sich, dass ein Materialfluss radial nach außen bewirkt wird. Dieser Materialfluss trägt zu einer maßgenauen Oberflächenkonturierung bei. Das heißt, da das Material im Bereich der erwünschten Erhebungen bzw. Vorsprünge auch nach außen gegen das Profil der Walzen gedrückt wird, passt sich das Material an die Walzenprofilierung sehr genau an.The exemplary embodiments described above, ie the

Nach dem ersten Verfahrensschritt wird der die mindestens eine Bohrung 10, 10', 10", 16 aufweisende Grundkörper 2, nachdem ein eventuell eingesetzter Dorn bzw. Dorne herausgenommen wurde, nachbearbeitet. Beispielsweise wird die Oberfläche der Bohrung 10, 10', 10", 16 geschliffen oder überdreht, um eine definierte Oberfläche auszubilden. Diese Nachbearbeitung erfolgt mindestens an demjenigen Abschnitt der Bohrung 10, 10', 10", 16 an dem bei einem weiteren Schritt zur inkrementellen Umformung des Grundkörpers durch Rundkneten ein Dorn anliegt.After the first method step, the

Während des Rundknetens wird die äußere und die innere Umfangsfläche 4, 6 des Grundkörpers 2 umgeformt. Die Umformung der inneren Umfangsfläche 6 ergibt sich als Folge der Umformung der äußeren Umfangsfläche 4 des Grundkörpers 2 durch die Umformwerkzeuge. Das heißt, das Rundkneten erfolgt, bezugnehmend auf den Grundkörper 2, von außen nach innen und der Werkstoff fließt somit in radialer und axialer Richtung. Um einen Werkstofffluss in radialer Richtung zu begrenzen, wird ein Dorn in den Grundkörper eingeführt.During the rotary swaging, the outer and inner

Beispielsweise wird bei dem in Fig. 1 gezeigten Ausführungsbeispiel in die Bohrung 10 ein zylindrischer Dorn eingeführt, damit während des Rundknetens eine erwünschte zylindrische Geometrie an der inneren Umfangsfläche 6 des Grundkörpers 2 erhalten wird. Diese eine Verfahrensvariante des Rundknetens kann mit der weiteren Verfahrensvariante Einstechrundkneten kombiniert werden, um z.B. Hinterschnitte zu erzeugen. Nachdem der hohle Grundkörper 2 in dem weiteren Verfahrensschritt durch Rundkneten inkrementell umgeformt wurde, weist er die erwünschten Durchmesserübergänge an der äußeren Umfangsfläche 12 des Hohlwellen-Grundkörpers 8, sowie einen durch den Dorn aufgeprägten Innendurchmesser auf. D.h., durch Bearbeitung des Ausgangsmaterials gemäß diesem Ausführungsbeispiel der vorliegenden Erfindung können Durchmessersprünge am Außendurchmesser geschaffen werden. Nach der inkrementellen Bearbeitung bleibt der mittlere Abschnitt des Hohlwellen-Grundkörpers 8 im wesentlichen unverändert erhalten, mit zwei sich in radialer Richtung erstreckenden Erhebungen 3, 3 und dem dazwischenliegenden Grund 5, dessen Wandstärke gegenüber dem hohlen Grundkörper 2 nicht verändert wurde. Danach wird die Innenumfangsfläche 14 spanabhebend bearbeitet, um Zylinderabschnitte 14', 14", 14"' zu erhalten. Eine Längsschnittsansicht dieses nach dem Rundkneten und spanabhebender Bearbeitung erhaltenen Hohlwellen-Grundkörpers 8 ist in dem unteren Abschnitt N der Fig. 1 gezeigt. Wie aus der Figur ersichtlich, sind bei diesem ersten Ausführungsbeispiel rechtwinklige Konturen bzw. Hinterschnitte an der inneren Umfangsfläche 14 des Hohlwellen-Grundkörpers 8 unter Beibehalt von hohen Qualitätsanforderungen möglich.For example, in the embodiment shown in FIG. 1, a cylindrical mandrel is inserted into the

Die Erhebungen 3 an der äußeren Umfangsfläche 12 der Hohlwelle 8 können zum Ausformen beispielsweise von Zahnrädern, Lagersitzen, Steckverzahnungen und Walzverzahnungen spanabhebend bearbeitet werden. Wenn erwünscht, kann eine Wärmebehandlung, Härtebehandlung und dergleichen folgen, um den an eine Getriebewelle gestellten Anforderungen gerecht zu werden.The

Das in den Figuren 4a und 4b gezeigte zweite Ausführungsbeispiel wird hergestellt, indem zunächst der in Fig. 4a gezeigte Grundkörper 2' mittels Querkeilwalzens geformt wird. Dieser weist eine einzige Erhebung 3' auf. Auf der in Fig. 4a rechten Seite der Erhebung 3' hat der Grundkörper 2' einen kurzen Zylinderabschnitt 4b' mit geringerem Außendurchmesser als der auf der linken Seite der Erhebung 3' befindliche Zylinderabschnitt 4a'. Aus diesem Grundkörper 2' wird durch Kneten des linken Zylinderabschnitts 4b' der in Fig. 4b gezeigte Hohlwellen-Grundkörper 8' gebildet. Hierbei kommt ein Dorn 18 zum Einsatz, der vier diskrete Zylinderabschnitte 20a-20d aufweist, die über drei Konusabschnitte 22a-22c kontinuierlich ineinander übergehen. Dabei bleibt beim Rundkneten der rechte Teil des Grundkörpers 2' unbearbeitet und die inkrementelle Umformung erfolgt lediglich in dem mit R gekennzeichneten Längenabschnitt, wobei die Rundknetwalzen in axialer Richtung von rechts nach links wandern und hierbei die überwiegende Länge des Zylinderabschnitts 4a' auf die mehr als doppelte axiale Länge ausdehnen. Die nach dem Rundkneten erhaltene Innen- und Außenumfangsfläche des Hohlwellen-Grundkörpers 8' ist in Fig. 4b in durchgezogener Linie gezeigt. Innerhalb der durchgezogenen Linien befinden sich punkt-gestrichelte Linien, welche die fertige Kontur der endbearbeiteten Hohlwelle wiedergeben. Danach wird der Hohlwellen-Grundkörper 8' an seiner Außenumfangsfläche wie an seiner Innenumfangsfläche spanhebend bearbeitet. Darüber hinaus werden die Enden des Hohlwellen-Grundkörpers 8' abgestochen.The second exemplary embodiment shown in FIGS. 4a and 4b is produced by first of all forming the basic body 2 'shown in FIG. 4a by means of cross-wedge rolling. This has a single survey 3 '. On the right side of the elevation 3 'in FIG. 4a, the base body 2' has a

Ein weiteres Ausführungsbeispiel ist in Figuren 5a und 5b in gleicher Weise dargestellt, wie dies unter Bezugnahme auf die Figuren 4a und 4b erläutert wurde. Der in Fig. 5a gezeigte Grundkörper 2" wird zunächst nach Einbringen eines Domes 18" auf der rechts von der Erhebung 3 liegenden Seite inkrementell umgeformt. Danach wir der Dorn 18" entnommen. Danach wird die links von der Erhebung 3 liegende Seite des Zwischenproduktes inkrementell umgeformt. Hierbei wird kein Dorn eingesetzt. Die innere Kontur des linken Teils wird dementsprechend bei der Umformung frei geformt. Der unmittelbar benachbart zu der Erhebung 3 liegende Bereich des Grundkörpers 2" wird nicht inkrementell umgeformt. Der auf diese Weise unter halbwarmen bis warmen Bedingungen inkrementell umgeformte Hohlwellen-Grundkörper wird daraufhin bearbeitet, um die in Fig. 5b gezeigte strich-punktierte Kontur zu erhalten. Diese gibt das Fertigteil an.A further embodiment is shown in FIGS. 5a and 5b in the same way as explained with reference to FIGS. 4a and 4b. The

Aus den Figuren 4b und 5b ist zu erkennen, dass die Hohlwellen-Grundkörper 8', 8" gemäß diesen Ausführungsbeispielen durch das Rundkneten near-to-net-shape verarbeitet wurden. Insbesondere verdeutlichen die jeweiligen punkt-gestrichelten Linien, dass nur eine minimale spanhebende Bearbeitung erforderlich ist, um jeweils die erwünschte Endkontur der Ausführungsbeispiele nach Figuren 4 oder 5 zu erhalten. Bezugnehmend auf Figur 4b, wird beispielsweise eine Überlänge an den jeweiligen Enden des Hohlwellen-Grundkörpers 8' abgetrennt, und die äußere Umfangsfläche minimal spanabhebend bearbeitet, um bei der Erhebung mit dem größten Durchmesser einen rechtwinkligen Übergang zu erhalten.4b and 5b it can be seen that the hollow shaft

- 2, 2'2, 2 '

- Grundkörperbody

- 3, 3', 3"3, 3 ', 3 "

- Erhebungsurvey

- 4a, 4b4a, 4b

- Zylinderabschnittcylinder section

- 55

- Grundreason

- 66

- Innere OberflächeInner surface

- 8,8',8"8,8 ', 8 "

- Hohlwellen-GrundkörperHollow-body

- 9, 9a, 9b9, 9a, 9b

- Dorn (Querkeilwalzen)Mandrel (cross wedge rolling)

- 10, 10', 10"10, 10 ', 10 "

- Bohrungdrilling

- 1212

- äußere Umfangsflächeouter peripheral surface

- 1414

- innere Umfangsflächeinner peripheral surface

- 14',14",14"'14 ', 14 ", 14"'

- Zylinderabschnittcylinder section

- 1616

- Sacklochblind

- 1818

- Dorn (Rundkneten)Thorn (swaging)

- 20a-d20a-d

- Zylinderabschnitte des DornsCylinder sections of the mandrel

- 22a-c22a-c

- Konusabschnitte des DornsCone sections of the spine

- VV

- Längsschnittansicht vor dem weiteren SchrittLongitudinal view before the next step

- NN

- Längsschnittansicht nach dem weiteren SchrittLongitudinal view after the next step

- RR

- Inkrementell umgeformter BereichIncrementally reshaped area

Claims (13)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP05016016A EP1745870A1 (en) | 2005-07-22 | 2005-07-22 | Method of manufacturing base bodies of hollow axles |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP05016016A EP1745870A1 (en) | 2005-07-22 | 2005-07-22 | Method of manufacturing base bodies of hollow axles |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1745870A1 true EP1745870A1 (en) | 2007-01-24 |

Family

ID=34979766

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP05016016A Ceased EP1745870A1 (en) | 2005-07-22 | 2005-07-22 | Method of manufacturing base bodies of hollow axles |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP1745870A1 (en) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008145092A1 (en) * | 2007-05-26 | 2008-12-04 | Neumayer Tekfor Holding Gmbh | Method for producing hollow shaft base bodies and hollow shaft base body produced according to said method |

| DE102008036226A1 (en) | 2008-08-02 | 2010-02-04 | Volkswagen Ag | Hollow shaft i.e. transmission shaft, manufacturing method for motor vehicle, involves transforming reform into hollow intermediate form and performing rotary swaging of hollow intermediate form |

| DE102010040008A1 (en) * | 2010-08-31 | 2012-03-01 | Zf Lenksysteme Gmbh | Hollow shaft i.e. motor shaft, for transmitting power within electric power steering system in vehicle, has different regions with surface structures and/or different outer and inner diameters, where regions are formed by rotary swaging |

| DE102012005106A1 (en) | 2012-03-14 | 2013-09-19 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Method for manufacturing hollow shaft used in e.g. transmission for motor car, involves performing extrusion molding process, round kneading process or radial forging process with respect to cavity mold for obtaining the hollow shaft |

| DE102015221842A1 (en) * | 2015-11-06 | 2017-05-11 | Volkswagen Aktiengesellschaft | Method for producing a gear shaft |

| CN111842771A (en) * | 2019-04-29 | 2020-10-30 | 大众汽车有限公司 | Method for producing a hollow shaft |

| CN113770666A (en) * | 2021-09-16 | 2021-12-10 | 浙江百达精工股份有限公司 | Method for manufacturing hollow rotating shaft and hollow rotating shaft of automobile driving motor |

| EP3854517A4 (en) * | 2019-06-18 | 2021-12-15 | Changshu Synergy Automobile Parts Co., Ltd. | Novel hollow shaft manufacturing method |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS577305A (en) * | 1980-06-13 | 1982-01-14 | Nissan Motor Co Ltd | Method and apparatus for manufacturing hollow shaft |

| EP0052077B1 (en) | 1980-11-06 | 1985-01-16 | Colcon Anstalt | Method of producing an axially symmetrical hollow shaft |

| JPS61126937A (en) * | 1984-11-22 | 1986-06-14 | Mitsubishi Heavy Ind Ltd | Manufacture of stepped shaft-like product |

| DE19705279A1 (en) | 1997-02-12 | 1997-11-20 | Daimler Benz Ag | Gear shaft forming to give reduced cavity diameters at shaft ends |

| DE19905038A1 (en) * | 1999-02-08 | 2000-08-17 | Fraunhofer Ges Forschung | Mandrel device with transverse rolling device, with movable mandrel of defined geometry, mandrel feed device and control device |

-

2005

- 2005-07-22 EP EP05016016A patent/EP1745870A1/en not_active Ceased

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS577305A (en) * | 1980-06-13 | 1982-01-14 | Nissan Motor Co Ltd | Method and apparatus for manufacturing hollow shaft |

| EP0052077B1 (en) | 1980-11-06 | 1985-01-16 | Colcon Anstalt | Method of producing an axially symmetrical hollow shaft |

| JPS61126937A (en) * | 1984-11-22 | 1986-06-14 | Mitsubishi Heavy Ind Ltd | Manufacture of stepped shaft-like product |

| DE19705279A1 (en) | 1997-02-12 | 1997-11-20 | Daimler Benz Ag | Gear shaft forming to give reduced cavity diameters at shaft ends |

| DE19905038A1 (en) * | 1999-02-08 | 2000-08-17 | Fraunhofer Ges Forschung | Mandrel device with transverse rolling device, with movable mandrel of defined geometry, mandrel feed device and control device |

Non-Patent Citations (3)

| Title |

|---|

| KAPITONOV I M: "IMPROVING ROLLING OF MACHINE PART BLANKS", STEEL IN TRANSLATION, INSTITUTE OF MATERIALS, LONDON, GB, vol. 28, no. 7, 1998, pages 46 - 49, XP000890769, ISSN: 0967-0912 * |

| PATENT ABSTRACTS OF JAPAN vol. 006, no. 065 (M - 124) 24 April 1982 (1982-04-24) * |

| PATENT ABSTRACTS OF JAPAN vol. 010, no. 320 (M - 530) 30 October 1986 (1986-10-30) * |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008145092A1 (en) * | 2007-05-26 | 2008-12-04 | Neumayer Tekfor Holding Gmbh | Method for producing hollow shaft base bodies and hollow shaft base body produced according to said method |

| DE102008023696A1 (en) | 2007-05-26 | 2008-12-24 | Neumayer Tekfor Holding Gmbh | A method for the production of hollow shaft main bodies as well as hollow shaft main body produced by the method |

| DE102008036226A1 (en) | 2008-08-02 | 2010-02-04 | Volkswagen Ag | Hollow shaft i.e. transmission shaft, manufacturing method for motor vehicle, involves transforming reform into hollow intermediate form and performing rotary swaging of hollow intermediate form |

| DE102008036226B4 (en) | 2008-08-02 | 2018-12-27 | Volkswagen Ag | Method for producing a hollow shaft |

| DE102010040008A1 (en) * | 2010-08-31 | 2012-03-01 | Zf Lenksysteme Gmbh | Hollow shaft i.e. motor shaft, for transmitting power within electric power steering system in vehicle, has different regions with surface structures and/or different outer and inner diameters, where regions are formed by rotary swaging |

| DE102012005106A1 (en) | 2012-03-14 | 2013-09-19 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Method for manufacturing hollow shaft used in e.g. transmission for motor car, involves performing extrusion molding process, round kneading process or radial forging process with respect to cavity mold for obtaining the hollow shaft |

| DE102012005106B4 (en) * | 2012-03-14 | 2017-02-23 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Method for producing a hollow shaft and device therefor |

| DE102015221842A1 (en) * | 2015-11-06 | 2017-05-11 | Volkswagen Aktiengesellschaft | Method for producing a gear shaft |

| CN111842771A (en) * | 2019-04-29 | 2020-10-30 | 大众汽车有限公司 | Method for producing a hollow shaft |

| EP3854517A4 (en) * | 2019-06-18 | 2021-12-15 | Changshu Synergy Automobile Parts Co., Ltd. | Novel hollow shaft manufacturing method |

| CN113770666A (en) * | 2021-09-16 | 2021-12-10 | 浙江百达精工股份有限公司 | Method for manufacturing hollow rotating shaft and hollow rotating shaft of automobile driving motor |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE112006000619B4 (en) | Method for producing a steering rack | |

| DE102008036226B4 (en) | Method for producing a hollow shaft | |

| EP1702695B1 (en) | Method for making a transition part in a hollow profile | |

| DE102006006029B3 (en) | Non-rotationally symmetric ring e.g. cam ring, manufacturing method, involves providing cold-drawn rotationally symmetric pipe that is made of steel, and concurrently separating raw ring from symmetric pipe by cutting using turning lathe | |

| EP1745870A1 (en) | Method of manufacturing base bodies of hollow axles | |

| DE102012005106B4 (en) | Method for producing a hollow shaft and device therefor | |

| DE102013226929A1 (en) | Method and device for producing a hollow shaft by radial forming and hollow shaft produced therewith | |

| DE3336581A1 (en) | MULTIPLE V-BELT DISC AND METHOD FOR THEIR PRODUCTION | |

| EP1502011A1 (en) | Single-piece cam, method for the production thereof, and assembly of a camshaft | |

| DE10337929A1 (en) | Process for the preparation of one-piece hollow bodies with profiled end regions, hollow bodies and use of the hollow bodies | |

| DE102007002228A1 (en) | Method for preparing pipes with internal profiles, involves surrounding pipe from outside, by template, where rotating tool presses on pipe wall for producing different wall thickness wall areas in longitudinal direction of pipe | |