EP1544273B1 - Haftklebemasse - Google Patents

Haftklebemasse Download PDFInfo

- Publication number

- EP1544273B1 EP1544273B1 EP04105795A EP04105795A EP1544273B1 EP 1544273 B1 EP1544273 B1 EP 1544273B1 EP 04105795 A EP04105795 A EP 04105795A EP 04105795 A EP04105795 A EP 04105795A EP 1544273 B1 EP1544273 B1 EP 1544273B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- layer

- pressure

- sensitive adhesive

- polyacrylate

- acrylate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J133/00—Adhesives based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Adhesives based on derivatives of such polymers

- C09J133/04—Homopolymers or copolymers of esters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/28—Web or sheet containing structurally defined element or component and having an adhesive outermost layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/28—Web or sheet containing structurally defined element or component and having an adhesive outermost layer

- Y10T428/2848—Three or more layers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/28—Web or sheet containing structurally defined element or component and having an adhesive outermost layer

- Y10T428/2852—Adhesive compositions

- Y10T428/2878—Adhesive compositions including addition polymer from unsaturated monomer

- Y10T428/2891—Adhesive compositions including addition polymer from unsaturated monomer including addition polymer from alpha-beta unsaturated carboxylic acid [e.g., acrylic acid, methacrylic acid, etc.] Or derivative thereof

Definitions

- the invention relates to a PSA, a process for their preparation and uses of such a PSA.

- the invention relates in particular to an acrylate PSA.

- polyacrylate PSAs are very often used.

- Polyacrylates have several advantages over other elastomers. They are very stable against UV light, oxygen and ozone. Synthetic and natural rubber adhesives contain mostly double bonds, which make these adhesives labile to the aforementioned environmental influences. Another advantage of polyacrylates is their utility in a relatively wide temperature range.

- Polyacrylate PSAs are generally prepared in solution by free radical polymerization.

- the polyacrylates are coated in solution or from the melt via a coating bar onto the corresponding support material and then dried. To increase the cohesion, the polymer is crosslinked.

- the curing proceeds thermally, by UV crosslinking or by ES curing (where "ES” stands for electron beam radiation).

- ES stands for electron beam radiation

- a further disadvantage of double-sided adhesive tapes is the production process, since the pressure-sensitive adhesive is first coated onto a process liner in at least one step and then the PSA is laminated to the backing of the double-sided pressure-sensitive adhesive tape.

- a transfer tape consists of a pressure-sensitive adhesive which is coated directly on the release liner.

- the PSA is first applied to a substrate, the release liner is peeled off, and then the second substrate to be bonded is applied, so that only the pressure-sensitive adhesive film lies between the two substrates.

- These PSAs can be used for a temperature range up to 200 ° C.

- Reinacryat transfer tapes are preferred such.

- B. 3M 467 or 468 used, but then again - due to their single-layer structure - do not have high bond strengths.

- the object of the invention is to eliminate the disadvantages of the prior art.

- a pressure-sensitive adhesive is to be specified which has high adhesive forces which can replace the double-sided pressure-sensitive adhesive tapes of the prior art, which can be used cost-effectively and, moreover, over a wide temperature range.

- a method for producing such a pressure-sensitive adhesive and a use of such a pressure-sensitive adhesive should be specified.

- the PSA of the invention is thus a three-layer acrylic PSA.

- the first layer will be referred to as layer A

- the second layer as layer B

- the third layer as layer C.

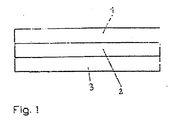

- the pressure-sensitive adhesive of the invention has a three-layered structure, wherein layer B is arranged between layer A and layer C. In this way, the required in double-sided pressure-sensitive adhesive tapes carrier can be replaced, whereby the object of the present invention is achieved.

- Fig. 1 shows a schematic representation of a three-layer pressure-sensitive adhesive according to the invention, wherein reference numeral 1 denotes the first layer (layer A), reference numeral 2, the second layer (layer B) and reference numeral 3, the third layer (layer C).

- layer A is identical to layer C.

- the monomers for layer A and layer C are preferably chosen so that the resulting polymers can be used at room temperature or higher temperatures as PSAs, in particular such that the resulting Polymer pressure-sensitive adhesive properties according to the "Handbook of Pressure Sensitive Adhesive Technology" by Donatas Satas (van Nostrand, New York 1989) possess.

- the pressure-sensitive adhesive of the invention may have different layer thicknesses, depending on the desired properties. In general, higher layer thicknesses can be used to increase the adhesion. To increase the cohesion, thinner pressure-sensitive adhesive layers A and C are generally selected.

- the layer thickness of the layer A between 5 and 150 .mu.m, very preferably between 10 and 100 .mu.m

- the layer thickness of the layer B between 10 .mu.m and 1.5 mm, very preferably between 50 .mu.m and 1000 .mu.m

- the layer thickness of Layer C between 5 and 150 ⁇ m, very preferably between 10 and 100 ⁇ m.

- the layer thicknesses of the layers A and C are the same.

- composition of layers A, B and C Composition of layers A, B and C.

- acrylic or methacrylic monomers are used for the three layers A, B and C, which consist of acrylic and methacrylic acid esters, wherein the alkyl groups comprise 4 to 14 C atoms, preferably 4 to 9 C atoms.

- methyl acrylate methyl methacrylate, ethyl acrylate, n-butyl acrylate, n-butyl methacrylate, n-pentyl acrylate, n-hexyl acrylate, n-heptyl acrylate, n-octyl acrylate, n-octyl methacrylate, n-nonyl acrylate , Lauryl acrylate, stearyl acrylate, behenyl acrylate, and their branched isomers, such as.

- cycloalkyl alcohols consisting of at least 6 C atoms.

- the cycloalkyl alcohols may also be substituted, e.g. By C 1-6 alkyl groups, halogen atoms or cyano groups.

- Specific examples are cyclohexyl methacrylate, isobornyl acrylate, isobornyl methacrylate and 3,5-dimethyl adamantyl acrylate.

- N N-dialkyl-substituted amides, such as. N, N-dimethylacrylamide, N, N-dimethylmethylmethacrylamide, N-tert-butylacrylamide, N-vinylpyrrolidone, N-vinyllactam, dimethylaminoethyl methacrylate, dimethylaminoethyl acrylate, diethylaminoethyl methacrylate, diethylaminoethyl acrylate, N-methylolmethacrylamide, N- (butoxymethyl) methacrylamide, N-methylolacrylamide, N- (ethoxymethyl) acrylamide, N-isopropylacrylamide, although this list is not exhaustive become.

- comonomers are maleic anhydride, itaconic anhydride, glyceridyl methacrylate, phenoxyethyl acrylate, phenoxyethyl methacrylate, 2-butoxyethyl methacrylate, 2-butoxyethyl acrylate, cyanoethyl methacrylate, cyanoethyl acrylate, glyceryl methacrylate and tetrahydrofufuryl acrylate, although this list is not exhaustive.

- the comonomers used are vinyl esters, vinyl ethers, vinyl halides, vinylidene halides, vinyl compounds having aromatic rings and heterocycles in the ⁇ -position.

- the list is not exhaustive: vinyl acetate, vinyl formamide, vinyl pyridine, ethyl vinyl ether, vinyl chloride, vinylidene chloride and acrylonitrile.

- photoinitiators having a copolymerizable double bond are used.

- Suitable photoinitiators are Norrish I and II photoinitiators. Examples are z. B. benzoin acrylate and an acrylated benzophenone from. UCB (Ebecryl P 36 ® ).

- all photoinitiators known to those skilled in the art can be copolymerized, which can crosslink the polymer by UV irradiation via a free-radical mechanism.

- An overview of possible usable photoinitiators that can be functionalized with a double bond is given in Fouassier: "Photoinitiation, Photopolymerization and Photocuring: Fundamentals and Applications", Hanser-Verlag, Kunststoff 1995.

- Carroy et al. in “Chemistry and Technology of UV and EB Formulation for Coatings, Inks and Paints", Oldring (ed.), 1994, SITA, London.

- monomers are added to the described comonomers, which have a high static glass transition temperature.

- components own aromatic vinyl compounds, such as.

- styrene wherein the aromatic nuclei preferably from C 4 - to C 18 blocks exist and may also contain heteroatoms.

- Particularly preferable examples are 4-vinylpyridine, N-vinylphthalimide, methylstyrene, 3,4-dimethoxystyrene, benzylacrylate, benzylmethacrylate, phenylacrylate, phenylmethacrylate, t-butylphenylacrylate, t-butylphenylmethacrylate, 4-biphenylacrylate and -methacrylate, 2-naphthylacrylate and -methacrylate, and Mixtures of these monomers, this list is not exhaustive.

- the comonomer composition of layer B, apart from the chalk filler additive, is identical to those of layers A and C.

- Layer B differs in this case only by the chalk filler additive.

- resins of the invention may be admixed with the layers A, B, and C of the polymers according to the invention.

- tackifying resins to be added all the known adhesive resins described in the literature can be used without exception. Mention may be made representative of the pinene, indene and rosin resins, their disproportionated, hydrogenated, polymerized, esterified derivatives and salts, the aliphatic and aromatic hydrocarbon resins, terpene resins and terpene phenolic resins and C5, C9 and other hydrocarbon resins. Any combination of these and other resins can be used to adjust the properties of the resulting adhesive as desired.

- plasticizers plasticizers

- nucleating agents blowing agents

- blowing agents compounding agents and / or anti-aging agents

- compounding agents for. B. be added in the form of primary and secondary antioxidants or in the form of sunscreens.

- crosslinkers and promoters can be mixed to crosslink the layers A, B and C.

- Suitable crosslinkers for electron beam crosslinking and UV crosslinking are, for example, difunctional or polyfunctional acrylates, bi- or multifunctional isocyanates (also in blocked form) or difunctional or polyfunctional epoxides.

- UV-absorbing photoinitiators may be added to layers A, B or C.

- Useful photoinitiators which are very useful are benzoin ethers, such as benzoin ethers.

- 2,2-diethoxyacetophenone available as Irgacure 651 ® from. Ciba Geigy ®

- 2,2-dimethoxy-2-phenyl-1-phenyl-ethanone dimethoxyhydroxyacetophenone

- substituted ⁇ -ketols such as.

- 2-methoxy-2-hydroxypropiophenone aromatic sulfonyl chlorides, such as.

- 2-naphthylsulfonyl chloride and photoactive oximes, such as.

- the above-mentioned and other usable photoinitiators and others of the type Norrish I or Norrish II may contain the following radicals: benzophenone, acetophenone, benzil, benzoin, hydroxyalkylphenone, phenylcyclohexylketone, anthraquinone, trimethylbenzoylphosphine oxide, methylthiophenylmorpholinketone, aminoketone , Azobenzoin-, thioxanthone, Hexarylbisimidazol-, triazine or fluorenone, wherein each of these radicals may be additionally substituted with one or more halogen atoms and / or one or more alkoxy groups and / or one or more amino groups or hydroxy groups.

- Layer B should contain at least 15% by weight, but not more than 60% by weight of chalk, based on layer B.

- microseal chalk is used. Due to the chalk additive, layer B may lose its adhesive properties. In this case, however, the elastic properties of the layer B should be retained.

- the monomers of layers A and C are chosen such that the resulting polymers at room temperature or higher than PSAs can be used, in particular such that the resulting polymers have pressure-sensitive adhesive properties according to the "Handbook of Pressure Sensitive Adhesive Technology" by Donatas Satas (van Nostrand, New York 1989).

- T G of the polymers of T G ⁇ 25 ° C. the monomers are very preferably selected in accordance with the above and the quantitative composition of the monomer mixture is advantageously selected such that according to the Fox equation (G1) (cf. TG Fox, Bull. Phys. Soc. 1 (1956) 123 ) gives the desired T G value for the polymer.

- G1 cf. TG Fox, Bull. Phys. Soc. 1 (1956) 123

- n the number of runs via the monomers used

- w n the mass fraction of the respective monomer n (wt .-%)

- T Gn the respective glass transition temperature of the homopolymer from the respective monomers n in K.

- radical sources are peroxides, hydroperoxides and azo compounds

- potassium peroxodisulfate potassium peroxodisulfate

- dibenzoyl peroxide cumene hydroperoxide

- cyclohexanone peroxide di-t-butyl peroxide

- azodiisoic acid butyronitrile cyclohexylsulfonyl acetyl peroxide

- diisopropyl percarbonate t-butyl peroctoate

- benzpinacol potassium peroxodisulfate

- dibenzoyl peroxide cumene hydroperoxide

- cyclohexanone peroxide di-t-butyl peroxide

- azodiisoic acid butyronitrile cyclohexylsulfonyl acetyl peroxide

- diisopropyl percarbonate diisopropyl percarbonate

- the filler chalk can be added to the monomers before the polymerization and / or after completion of the polymerization.

- the average molecular weights M w of the adhesive greases resulting from the free-radical polymerization are very preferably chosen such that they are within a range M w of 50,000 to 2,000,000 g / mol.

- the determination of the average molecular weight is carried out by size exclusion chromatography (GPC) or matrix-assisted laser desorption / ionization mass spectrometry (MALDI-MS).

- the polymerization may be carried out neat, in the presence of one or more organic solvents, in the presence of water or in mixtures of organic solvents and water.

- Suitable organic solvents are pure alkanes (eg hexane, heptane, octane, isooctane), aromatic hydrocarbons (eg benzene, toluene, xylene), esters (eg ethyl acetate, acetic acid propyl, butyl or hexyl esters), halogenated hydrocarbons (e.g., chlorobenzene), alkanols (e.g., methanol, ethanol, ethylene glycol, ethylene glycol monomethyl ether) and ethers (e.g., diethyl ether, dibutyl ether) or mixtures thereof.

- alkanes e.g., methanol, ethanol, ethylene glycol, ethylene glycol monomethyl ether

- ethers

- aqueous polymerization reactions can be treated with a water-miscible or hydrophilic cosolvent to ensure that the reaction mixture is in the form of a homogeneous phase during the monomer conversion.

- cosolvents for the present invention are selected from the following group consisting of aliphatic alcohols, glycols, ethers, glycol ethers, pyrrolidines, N-alkylpyrrolidinones, N-alkylpyrrolidones, polyethylene glycols, polypropylene glycols, amides, carboxylic acids and salts thereof, esters, organosulfides, Sulfoxides, sulfones, alcohol derivatives, hydroxy ether derivatives, aminoalcohols, ketones and the like, as well as derivatives and mixtures thereof.

- the polymerization time is - depending on the conversion and temperature - between 2 and 72 hours.

- the polymerization can be initiated for the thermally decomposing initiators by heating to 50 to 160 ° C, depending on the type of initiator.

- the preparation it may also be advantageous to polymerize the polyacrylates in substance.

- the recuperymerisationstechnik is suitable here.

- the polymerization is initiated with UV light, but only led to a low conversion of about 10 to 30%.

- this polymer syrup z. B. are shrink-wrapped in films (in the simplest case ice cube) and then polymerized in water to high turnover. These pellets can then be used as acrylate hotmelt adhesives, with film materials which are compatible with the polyacrylate being used with particular preference for the melting process.

- the thermally conductive material additives can be added before or after the polymerization.

- Another advantageous preparation process for the poly (meth) acrylates is anionic polymerization.

- inert solvent such as.

- the living polymer in this case is generally represented by the structure P L (A) -Me, where Me is a Group I metal, e.g. Lithium, sodium or potassium, and P L (A) is a growing polymer block of the monomers A.

- the molecular weight of the polymer to be prepared is controlled by the ratio of initiator concentration to monomer concentration.

- Suitable polymerization initiators are, for. As n-propyllithium, n-butyllithium, sec-butyllithium, 2-naphthyllithium, cyclohexyllithium or octyllithium, this list is not exhaustive.

- initiators based on samarium complexes for the polymerization of acrylates are known (Macromolecules, 1995, 28, 7886) and can be used here.

- difunctional initiators for example 1,1,4,4-tetraphenyl-1,4-dilithiobutane or 1,1,4,4-tetraphenyl-1,4-dilithioisobutane.

- Co-initiators can also be used. Suitable coinitiators include lithium halides, alkali metal alkoxides or alkylaluminum compounds.

- the ligands and coinitiators are chosen such that Acrylate monomers, such as. As n-butyl acrylate and 2-ethylhexyl acrylate, can be polymerized directly and not in the polymer by transesterification with the corresponding alcohol must be generated.

- Compounds of the type (Va) or (Vb) may also be bound to polymer chains of any kind (wherein preferably at least one of the abovementioned radicals represents such a polymer chain) and thus be used for the construction of polyacrylate PSAs.

- US 4,581,429 A discloses a controlled radical polymerization process employing as initiator a compound of the formula R'R "NOY, wherein Y is a free radical species capable of polymerizing unsaturated monomers, but the reactions generally have low conversions Acrylates, which runs only to very low yields and molecular weights.

- WO 98/13392 A1 describes open-chain alkoxyamine compounds which have a symmetric substitution pattern.

- EP 735 052 A1 discloses a process for preparing thermoplastic elastomers having narrow molecular weight distributions.

- WO 96/24620 A1 describes a polymerization process in which very specific radical compounds such. As phosphorus-containing nitroxides based on imidazolidine can be used.

- WO 98/44008 A1 discloses special nitroxyls based on morpholines, piperazinones and piperazine diones.

- DE 199 49 352 A1 describes heterocyclic alkoxyamines as regulators in controlled radical Polymerizations.

- Corresponding developments of the alkoxyamines or of the corresponding free nitroxides improve the efficiency for the preparation of polyacrylates (US Pat. Hawker, Contribution to the Annual General Meeting of the American Chemical Society, Spring 1997 ; Husemann, contribution to the UPAC World-Polymer Meeting 1998, Gold Coast ).

- ATRP atom transfer radical polymerization

- s atom transfer radical polymerization

- Ni, Fe, Pd, Pt, Ru, Os, Rh, Co, Ir, Ag or Au complexes EP 0 824 111 A1 ; EP 826 698 A1 ; EP 824 110 A1 ; EP 841 346 A1 ; EP 850 957 A1

- ATRP atom transfer radical polymerization

- the different possibilities of ATRP are also in the scriptures US 5,945,491 A . US 5,854,364 A and US 5,789,487 A described.

- the polymers described above are preferably coated as hot melt systems (ie from the melt) or heat-laminated together.

- hot melt systems ie from the melt

- a very preferred method is concentration over a single or twin screw extruder.

- the twin-screw extruder can be operated in the same direction or in opposite directions.

- the solvent or water is preferably distilled off over several vacuum stages. In addition, depending on the distillation temperature of the solvent is heated counter.

- the residual solvent contents are preferably ⁇ 1%, more preferably ⁇ 0.5% and particularly preferably ⁇ 0.2%.

- the hotmelt is processed from the melt.

- the chalk filler is added to the hotmelt in the melt.

- a twin-screw extruder or a planetary roller extruder is preferably used.

- the PSAs of the individual layers are coated by an extrusion die, particularly preferably by a coextrusion die.

- the coextrusion die With the coextrusion die, the three layers A, B and C are produced in one step.

- the three polymers are fed separately to the coextrusion die, so that three different layers A, B and C can be produced.

- the extrusion dies used can advantageously come from one of the following three categories: T-die, fishtail die and stirrup nozzle.

- the individual types differ in the shape of their flow channel.

- the PSA of the invention can be processed in a preferred embodiment to a transfer tape.

- support material are z.

- BOPP, MOPP, PET, PVC, PUR, PE, PE / EVA, EPDM, PP and PE may be mentioned here by way of example only as film materials.

- release papers glassine papers, Kraft papers, polyolefinically coated papers

- the PSA according to the invention is irradiated by means of short-wave ultraviolet irradiation in a wavelength range of 200 to 400 nm, depending on the UV photoinitiator used, in particular using mercury high-pressure or medium-pressure lamps at a power of 80 to 240 W / cm.

- the irradiation intensity is adapted to the respective quantum efficiency of the UV photoinitiator, the degree of crosslinking to be set and the degree of orientation.

- the PSA of the invention is crosslinked with electron beams.

- Typical irradiation devices that can be used are linear cathode systems, scanner systems or segmented cathode systems, if it is an electron beam accelerator.

- the typical acceleration voltages are in the range between 50 kV and 500 kV, preferably 80 kV and 300 kV.

- the applied waste cans range between 5 and 150 kGy, in particular between 20 and 100 kGy. Both crosslinking methods or other methods enabling high-energy irradiation can also be used.

- test A 180 ° adhesive test

- a 20 mm wide tape consisting of an acrylic PSA coated on a polyester or siliconized release paper was applied to steel panels (Test A1) or to PE panels (Test A2).

- the adhesive tape was pressed onto the substrate twice with a 2 kg weight.

- the adhesive tape was then immediately removed from the substrate at 30 mm / min and at a 180 ° angle.

- the steel plates were washed twice with acetone and once with isopropanol. Each new PE plates were used.

- the measurement results are given in N / cm and are averaged out of three measurements. All measurements were carried out at room temperature under conditioned conditions.

- a 13 mm wide strip of the adhesive tape was applied to a smooth steel surface which was cleaned three times with acetone and once with isopropanol. The application area was 20 mm * 13 mm (length * width). Subsequently, the adhesive tape was pressed onto the steel support four times with 2 kg of contact pressure. At room temperature was loaded with a 1 kg weight. The measured shear times are given in minutes and correspond to the average of three measurements.

- a conventional 200 L reactor for free-radical polymerizations was charged with 20 kg of methyl acrylate, 60 kg of 2-ethylhexyl acrylate, 10 kg of acrylic acid and 53.3 kg of acetone / isopropanol (97: 3). After passing through nitrogen gas with stirring for 45 minutes, the reactor was heated to 58 ° C and 40 g of 2,2'-azoisobutyronitrile (AIBN) was added. Subsequently, the outer heating bath was heated to 75 ° C and the reaction was carried out constantly at this external temperature. After 1 h reaction time again 40 g of AIBN was added. After 5 h and 10 h each was diluted with 15 kg acetone / isopropanol (97: 3).

- AIBN 2,2'-azoisobutyronitrile

- a conventional 200 L reactor for free-radical polymerizations was charged with 10 kg of N-tert-butylacrylamide, 30 kg of 2-ethylhexyl acrylate, 30 kg of butyl acrylate, 10 kg of acrylic acid and 53.3 kg of acetone / isopropanol (97: 3).

- the reactor was heated to 58 ° C and 40 g of 2,2'-azoisobutyronitrile (AIBN) was added.

- the outer heating bath was heated to 75 ° C and the reaction was carried out constantly at this external temperature. After 1 h reaction time again 40 g of AIBN was added.

- a 200 L reactor conventional for radical polymerizations was reacted with 26 kg of methyl acrylate, 32 kg of 2-ethylhexyl acrylate, 32 kg of butyl acrylate and 53.3 kg Acetone / isopropanol (85:15).

- the reactor was heated to 58 ° C and 40 g of 2,2'-azoisobutyronitrile (AIBN) was added.

- AIBN 2,2'-azoisobutyronitrile

- the outer heating bath was heated to 75 ° C and the reaction was carried out constantly at this external temperature. After 1 h reaction time again 40 g of AIBN was added. After 5 h and 10 h, each was diluted with 15 kg acetone / isopropanol (85:15).

- a 200 L reactor conventional for free-radical polymerizations was charged with 26 kg of isobornyl acrylate, 32 kg of 2-ethylhexyl acrylate, 32 kg of butyl acrylate and 53.3 kg of acetone / isopropanol (85:15). After passing through nitrogen gas with stirring for 45 minutes, the reactor was heated to 58 ° C and 40 g of 2,2'-azoisobutyronitrile (AIBN) was added. Subsequently, the outer heating bath was heated to 75 ° C and the reaction was carried out constantly at this external temperature. After 1 h reaction time again 40 g of AIBN was added.

- AIBN 2,2'-azoisobutyronitrile

- Polymers 1 and 2 were coated from solution via a brush bar onto a 1.5 g / m 2 silicone coated (polydimethylsiloxane) glassine release paper. Subsequently, the polymers were in a drying tunnel with max. Dried at 120 ° C and a web speed of 10 min / mm.

- the crosslinking took place via electron beam crosslinking with a device from Electron Crosslinking AB, Halmstad, Sweden.

- the coated and dried polymer was passed through a standard cooling roller under the Lenard window of the accelerator. In the irradiation zone, the atmospheric oxygen was displaced by flushing with pure nitrogen. The web speed was in each case 10 min / mm. It was irradiated with an acceleration voltage of 180 kV and with a dose of 30 kGray.

- the polymer layer B was coated on polymer 1 or 2 via a stirrup extrusion die with a die gap of 600 .mu.m and a coating width of 33 cm at 170.degree. C. (melt temperature) at a line speed of 10 min / mm.

- the layer thickness was 200 ⁇ m.

- the layer C was then laminated to the layer B via a roller heated to 90.degree.

- the crosslinking of the layer B and C with electron irradiation was carried out with a device from the company. Electron Crosslinking AB, Halmstad, Sweden from above through layer C.

- the coated pressure-sensitive adhesive tape was through a standard existing cooling roller under the Lenard window of the accelerator guided. In the irradiation zone, the atmospheric oxygen was displaced by flushing with pure nitrogen. The web speed was in each case 10 min / mm. It was irradiated with an acceleration voltage of 230 kV and with a dose of 30 kGray.

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Amplifiers (AREA)

- Diaphragms For Electromechanical Transducers (AREA)

- Apparatus For Radiation Diagnosis (AREA)

Description

- Die Erfindung betrifft eine Haftklebemassen, ein Verfahren zu deren Herstellung sowie Verwendungen einer derartigen Haftklebemasse. Die Erfindung betrifft insbesondere eine Acrylathaftklebemasse.

- Für industrielle Haftklebeband-Anwendungen werden sehr häufig Polyacrylathaftklebemassen eingesetzt. Polyacrylate besitzen diverse Vorteile gegenüber anderen Elastomeren. Sie sind sehr stabil gegenüber UV-Licht, Sauerstoff und Ozon. Synthetische und Naturkautschukklebemassen enthalten zumeist Doppelbindungen, die diese Klebemassen gegen die vorher genannten Umwelteinflüsse labil machen. Ein weiterer Vorteil von Polyacrylaten ist ihre Einsatzfähigkeit in einem relativ weiten Temperaturbereich.

- Polyacrylathaftklebemassen werden in der Regel in Lösung durch eine freie radikalische Polymerisation hergestellt. Die Polyacrylate werden in Lösung oder aus der Schmelze über einen Streichbalken auf das entsprechende Trägermaterial beschichtet und anschließend getrocknet. Zur Steigerung der Kohäsion wird das Polymer vernetzt. Die Härtung verläuft thermisch, durch UV-Vernetzung oder durch ES-Härtung (wobei "ES" für Elektronenstrahlung steht). Der beschriebene Prozeß ist relativ kostenaufwendig, so daß die doppelseitigen Haftklebebänder auf Basis von Acrylathaftklebemassen relativ teuer sind.

- Eine Verbesserung der Eigenschaften, die jedoch auch mit einer Erhöhung der Kosten verbunden ist, wird durch einen geschäumten Polyacrylatträger erreicht. Diese Produkte sind kommerziell unter der Bezeichnung VHB (Very High Bonding) bei 3M erhältlich.

- Ein weiterer Nachteil von doppelseitigen Klebebändern ist der Herstellungsprozeß, da zumindest in einem Schritt die Haftklebemasse erst auf einen Prozeßliner beschichtet wird und dann die Haftklebemasse auf den Träger des doppelseitigen Haftklebebandes kaschiert wird.

- Weiterhin sind bereits seit langer Zeit Transfer-Tapes kommerziell erhältlich. Ein Transfer-Tape besteht aus einer Haftklebemasse, die direkt auf dem Release-Liner beschichtet wird. Zur Verklebung von Substraten wird die Haftklebemasse zunächst auf ein Substrat appliziert, der Release-Liner abgezogen, und dann das zweite zu verklebende Substrat appliziert, so daß nur der Haftklebefilm zwischen den zwei Substraten liegt. Diese Haftklebemassen lassen sich für einen Temperaturbereich bis zu 200 °C einsetzen. Für diese Anwendungen werden bevorzugt Reinacryat-Transfer-Tapes wie z. B. 3M 467 oder 468 eingesetzt, die dann aber wiederum - aufgrund ihres einschichtigen Aufbaus - keine hohen Klebkräfte besitzen.

- Aufgabe der Erfindung ist es, die Nachteile nach dem Stand der Technik zu beseitigen. Es soll insbesondere eine Haftklebemasse angegeben werden, die hohe Klebekräfte aufweist, die die doppelseitigen Haftklebebänder nach dem Stand der Technik ersetzen kann, im Vergleich zu diesen kostengünstig und darüber hinaus über einen weiten Temperaturbereich einsetzbar ist. Ferner sollen ein Verfahren zur Herstellung einer solchen Haftklebemasse sowie eine Verwendung einer derartigen Haftklebemasse angegeben werden.

- Diese Aufgabe wird durch die Merkmale der Ansprüche 1 sowie 7 bis 9 gelöst. Zweckmäßige Ausgestaltungen der Erfindungen ergeben sich aus den Merkmalen der Ansprüche 2 bis 6.

- Nach Maßgabe der Erfindung ist eine Haftklebemasse vorgesehen, die

- (a) eine erste Schicht einer ersten Polyacrylathaftklebemasse, die zumindest 50 Gew.-%, bezogen auf die erste Polyacrylathaftklebemasse, eines Acrylsäureesters und/oder Methacrylsäureesters der Formel CH2=C(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt;

- (b) eine zweite Schicht, umfassend

- (b1) ein Polyacrylat, das zumindest 50 Gew.-%, bezogen auf das Polyacrylat, eines Acrylsäureesters und/oder Methacrylsäureesters mit der Formel CH2=CH(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt, und

- (b2) 15 bis 60 Gew.-%, bezogen auf die zweite Schicht, Kreide; sowie

- (c) eine dritte Schicht einer zweiten Polyacrylathaftklebemasse, die zumindest 50 Gew.-%, bezogen auf die zweite Polyacrylathaftklebemasse, eines Acrylsäureesters und/oder Methacrylsäureesters der Formel CH2=CH(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt;

- Die erfindungsgemäße Haftklebemasse ist somit eine dreischichtige Acrylathaftklebemasse. Im folgenden werden die erste Schicht als Schicht A, die zweite Schicht als Schicht B und die dritte Schicht als Schicht C bezeichnet.

- Die erfindungsgemäße Haftklebemasse hat einen dreischichtigen Aufbau, wobei Schicht B zwischen Schicht A und Schicht C angeordnet ist. Auf diese Weise kann der bei doppelseitigen Haftklebebändern erforderliche Träger ersetzt werden, wodurch die Aufgabe der vorliegenden Erfindung gelöst wird.

-

Fig. 1 zeigt in schematischer Darstellung eine erfindungsgemäße, dreischichtige Haftklebemasse, wobei Bezugszeichen 1 die erste Schicht (Schicht A), Bezugszeichen 2 die zweite Schicht (Schicht B) und Bezugszeichen 3 die dritte Schicht (Schicht C) kennzeichnet. - In einer bevorzugten erfindungsgemäßen Ausführungsform ist Schicht A mit Schicht C identisch.

- Die Monomere für Schicht A und Schicht C werden bevorzugt dermaßen gewählt, daß die resultierenden Polymere bei Raumtemperatur oder höheren Temperaturen als Haftklebemassen eingesetzt werden können, insbesondere derart, daß die resultierenden Polymere haftklebende Eigenschaften entsprechend des "Handbook of Pressure Sensitive Adhesive Technology" von Donatas Satas (van Nostrand, New York 1989) besitzen.

- Weiterhin kann die erfindungsgemäße Haftklebemasse - je nach gewünschten Eigenschaften unterschiedliche Schichtdicken besitzen. Generell können zur Klebkraftsteigerung höhere Schichtdicken eingesetzt werden. Zur Steigerung der Kohäsion werden in der Regel dünnere Haftklebe-Schichten A und C gewählt. In einer bevorzugten Auslegung beträgt die Schichtdicke der Schicht A zwischen 5 und 150 µm, sehr bevorzugt zwischen 10 und 100 µm, die Schichtdicke der Schicht B zwischen 10 µm und 1,5 mm, sehr bevorzugt zwischen 50 µm und 1000 µm, die Schichtdicke der Schicht C zwischen 5 und 150 µm, sehr bevorzugt zwischen 10 und 100 µm. In einer sehr bevorzugten Auslegung sind die Schichtdicken der Schichten A und C gleich.

- In einer bevorzugten Ausführungsform werden Acryl- oder Methacrylmomonere für die drei Schichten A, B und C eingesetzt, die aus Acryl- und Methacrylsäureester bestehen, wobei die Alkylgruppen 4 bis 14 C-Atome, bevorzugt 4 bis 9 C-Atome, umfassen. Spezifische Beispiele, ohne sich durch diese Aufzählung einschränken zu wollen, sind Methylacrylat, Methylmethacrylat, Ethylacrylat, n-Butylacrylat, n-Butylmethacrylat, n-Pentylacrylat, n-Hexylacrylat, n-Heptylacrylat, n-Octylacrylat, n-Octylmethacrylat, n-Nonylacrylat, Laurylacrylat, Stearylacrylat, Behenylacrylat, und deren verzweigte Isomere, wie z. B. Isobutylacrylat, 2-Ethylhexylacrylat, 2-Ethylhexylmethacrylat, Isooctylacrylat, Isooctylmethacrylat.

- Weitere einzusetzende Verbindungsklassen sind monofunktionelle Acrylate bzw. Methacrylate von überbrückten Cycloalkylalkoholen, bestehend aus zumindest 6 C-Atomen. Die Cycloalkylalkohole können auch substituiert sein, z. B. durch C-1-6-Alkylgruppen, Halogenatome oder Cyanogruppen. Spezifische Beispiele sind Cyclohexylmethacrylate, Isobornylacrylat, Isobornylmethacrylate und 3,5-Dimethyladamantylacrylat.

- Neben den oben genannten Acrylaten und Methacrylaten können als weitere Comonomere auch moderate basische Monomere sind wie z. B. N,N-Dialkylsubstituierte Amide, wie z. B. N,N-Dimethylacrylamid, N,N-Dimethylmethylmethacrylamid, N-tert.-Butylacrylamid, N-Vinylpyrrolidon, N-Vinyllactam, Dimethylaminoethylmethacrylat, Dimethylaminoethylacrylat, Diethylaminoethylmethacrylat, Diethylaminoethylacrylat, N-Methylolmethacrylamid, N-(Butoxymethyl)methacrylamid, N-Methylolacrylamid, N-(Ethoxymethyl)acrylamid, N-Isopropylacrylamid, wobei diese Aufzählung nicht abschließend ist, eingesetzt werden.

- Weitere Beispiele für Comonomere sind Maleinsäureanhydrid, Itaconsäureanhydrid, Glyceridylmethacrylat, Phenoxyethylacrlylat, Phenoxyethylmethacrylat, 2-Butoxyethylmethacrylat, 2-Butoxyethylacrylat, Cyanoethylmethacrylat, Cyanoethylacrylat, Glycerylmethacrylat und Tetrahydrofufurylacriyat, wobei diese Aufzählung nicht abschließend ist.

- In einer weiteren sehr bevorzugten Ausführungsform werden als Comonomere Vinylester, Vinylether, Vinylhalogenide, Vinylidenhalogenide, Vinylverbindungen mit aromatischen Cyclen und Heterocyclen in α-Stellung eingesetzt. Auch hier seien einige Beispiele genannt, wobei die Aufzählung nicht abschließend ist: Vinylacetat, Vinylformamid, Vinylpyridin, Ethylvinylether, Vinylchlorid, Vinylidenchlorid und Acrylonitril.

- Weiterhin werden in einer weiteren sehr bevorzugten Ausführungsform Photoinitiatoren mit einer copolymerisierbaren Doppelbindung eingesetzt. Als Photoinitiatoren sind Norrish-I- und -II-Photoinitiatoren geeignet. Beispiele sind z. B. Benzoinacrylat und ein acryliertes Benzophenon der Fa. UCB (Ebecryl P 36®). Im Prinzip können alle dem Fachmann bekannten Photoinitiatoren copolymerisiert werden, die das Polymer über einen Radikalmechanismus unter UV-Bestrahlung vernetzen können. Ein Überblick über mögliche einsetzbare Photoinitiatoren, die mit einer Doppelbindung funktionalisiert werden können, wird in Fouassier: "Photoinititation, Photopolymerization and Photocuring: Fundamentals and Applications", Hanser-Verlag, München 1995, gegeben. Ergänzend wird auf Carroy et al. in "Chemistry and Technology of UV and EB Formulation for Coatings, Inks and Paints", Oldring (Hrsg.), 1994, SITA, London, verwiesen.

- In einer weiteren bevorzugten Ausführungsform werden zu den beschriebenen Comonomeren Monomere hinzugesetzt, die eine hohe statische Glasübergangstemperatur besitzen. Als Komponenten eigenen sich aromatische Vinylverbindungen, wie z. B. Styrol, wobei die aromatischen Kerne vorzugsweise aus C4- bis C18-Bausteinen bestehen und auch Heteroatome enthalten können. Besonders bevorzugte Beispiele sind 4-Vinylpyridin, N-Vinylphthalimid, Methylstyrol, 3,4-Dimethoxystyrol, Benzylacrylat, Benzylmethacrylat, Phenylacrylat, Phenylmethacrylat, t-Butylphenylacrylat, t-Butylphenylmethacrylat, 4-Biphenylacrylat und -methacrylat, 2-Naphthylacrylat und -methacrylat sowie Mischungen aus diesen Monomeren, wobei diese Aufzählung nicht abschließend ist.

- In einer sehr bevorzugten Ausführungsform der Erfindung ist die Comonomerzusammensetzung der Schicht B, abgesehen von dem Kreide-Füllstoffzusatz, identisch mit denen der Schicht A und C. Schicht B unterscheidet sich in diesem Fall nur durch den Kreide-Füllstoffzusatz.

- Ferner können den erfindungsgemäßen Polymeren der Schichten A, B, und C Harze beigemischt sein. Als zuzusetzende klebrig machende Harze sind ausnahmslos alle vorbekannten und in der Literatur beschriebenen Klebharze einsetzbar. Genannt seien stellvertretend die Pinen-, Inden- und Kolophoniumharze, deren disproportionierte, hydrierte, polymerisierte, veresterte Derivate und Salze, die aliphatischen und aromatischen Kohlenwasserstoffharze, Terpenharze und Terpenphenolharze sowie C5-, C9- sowie andere Kohlenwasserstoffharze. Beliebige Kombinationen dieser und weiterer Harze können eingesetzt werden, um die Eigenschaften der resultierenden Klebmasse wunschgemäß einzustellen. Im allgemeinen lassen sich alle mit dem entsprechenden Polyacrylat kompatiblen (löslichen) Harze einsetzen, insbesondere sei verwiesen auf alle aliphatischen, aromatischen, alkylaromatischen Kohlenwasserstoffharze, Kohlenwasserstoffharze auf Basis reiner Monomere, hydrierte Kohlenwasserstoffharze, funktionelle Kohlenwasserstoffharze sowie Naturharze. Auf die Darstellung des Wissensstandes im "Handbook of Pressure Sensitive Adhesive Technology" von Donatas Satas (van Nostrand, 1989) sei ausdrücklich hingewiesen.

- Weiterhin können optional Weichmacher (Plastfizierungsmittel), Keimbildner, Blähmittel, Compoundierungsmittel und/oder Alterungsschutzmittel, z. B. in Form von primären und sekundären Antioxidantien oder in Form von Lichtschutzmitteln zugesetzt sein.

- Zusätzlich können Vernetzer und Promotoren zur Vernetzung der Schichten A, B und C beigemischt werden. Geeignete Vernetzer für die Elektronenstrahlvernetzung und UV-Vernetzung sind beispielsweise bi- oder multifunktionelle Acrylate, bi- oder multifunktionelle Isocyanate (auch in blockierter Form) oder bi- oder multifunktionelle Epoxide.

- Zu einer optionalen Vernetzung - wenn auch nicht zu bevorzugenden Vernetzung - mit UV-Licht können den Schichten A, B oder C UV-absorbierende Photoinitiatoren zugesetzt werden. Nützliche Photoinitiatoren, welche sehr gut zu verwenden sind, sind Benzoinether, wie z. B. Benzoinmethylether und Benzoinisopropylether, substituierte Acetophenone, wie z. B. 2,2-Diethoxyacetophenon (erhältlich als Irgacure 651® von Fa. Ciba Geigy®), 2,2-Dimethoxy-2-phenyl-1-phenylethanon, Dimethoxyhydroxyacetophenon, substituierte α-Ketole, wie z. B. 2-Methoxy-2-hydroxypropiophenon, aromatische Sulfonylchloride, wie z. B. 2-Naphthylsulfonylchlorid, und photoaktive Oxime, wie z. B. 1-Phenyl-1,2-propandion-2-(O-ethoxycarbonyl)oxim.

- Die oben erwähnten und weitere einsetzbare Photoinititatioren und andere vom Typ Norrish I oder Norrish II können folgenden Reste enthalten: Benzophenon-, Acetophenon-, Benzil-, Benzoin-, Hydroxyalkylphenon-, Phenylcyclohexylketon-, Anthrachinon-, Trimethylbenzoylphosphinoxid-, Methylthiophenylmorpholinketon-, Aminoketon-, Azobenzoin-, Thioxanthon-, Hexarylbisimidazol-, Triazin- oder Fluorenon, wobei jeder dieser Reste zusätzlich mit einem oder mehreren Halogenatomen und/oder einer oder mehreren Alkyloxygruppen und/oder einer oder mehreren Aminogruppen oder Hydroxygruppen substituiert sein kann. Ein repräsentativer Überblick wird von Fouassier: "Photoinititation, Photopolymerization and Photocuring: Fundamentals and Applications", Hanser-Verlag, München 1995, gegeben. Ergänzend kann Carroy et al. in "Chemistry and Technology of UV and EB Formulation for Coatings, Inks and Paints", Oldring (Hrsg.), 1994, SITA, London herangezogen werden.

- Schicht B sollte zumindest 15 Gew.-%, aber maximal 60 Gew-% Kreide, bezogen auf Schicht B, enthalten. In einer bevorzugten Ausführungsform wird Mikrosöhl-Kreide eingesetzt. Durch den Kreidezusatz kann Schicht B ihre haftklebrigen Eigenschaften verlieren. In diesem Fall sollten aber die elastischen Eigenschaften der Schicht B erhalten bleiben.

- Zur Polymerisation werden die Monomere der Schichten A und C dermaßen gewählt, daß die resultierenden Polymere bei Raumtemperatur oder höheren Temperaturen als Haftklebemassen eingesetzt werden können, insbesondere derart, daß die resultierenden Polymere haftklebende Eigenschaften entsprechend dem "Handbook of Pressure Sensitive Adhesive Technology" von Donatas Satas (van Nostrand, New York 1989) besitzen. Zur Erzielung einer bevorzugten Glasübergangstemperatur TG der Polymere von TG ≤ 25 °C werden entsprechend dem vorstehend gesagten die Monomere sehr bevorzugt derart ausgesucht und die mengenmäßige Zusammensetzung der Monomermischung vorteilhaft derart gewählt, daß sich nach der Fox-Gleichung (G1) (vgl. T.G. Fox, Bull. Am. Phys. Soc. 1(1956)123) der gewünschte TG-Wert für das Polymer ergibt.

- Hierin repräsentiert n die Laufzahl über die eingesetzten Monomere, wn den Massenanteil des jeweiligen Monomers n (Gew.-%) und TG.n die jeweilige Glasübergangstemperatur des Homopolymers aus den jeweiligen Monomeren n in K.

- Zur Herstellung der Poly(meth)acrylate der Schichten A, B und C werden vorteilhaft konventionelle radikalische Polymerisationen durchgeführt. Für die radikalisch verlaufenden Polymerisationen werden bevorzugt Initiatorsysteme eingesetzt, die zusätzlich weitere radikalische Initiatoren zur Polymerisation enthalten, insbesondere thermisch zerfallende radikalbildende Azo- oder Peroxo-Initiatoren. Prinzipiell eignen sich jedoch alle für Acrylate dem Fachmann geläufigen, üblichen Initiatoren. Die Produktion von C-zentrierten Radikalen ist im Houben-Weyl, Methoden der Organischen Chemie, Vol. E 19a, S. 60-147, beschrieben. Diese Methoden werden vorzugsweise in Analogie angewendet.

- Beispiele für Radikalquellen sind Peroxide, Hydroperoxide und Azoverbindungen, als einige nicht ausschließliche Beispiele für typische Radikalinitiatoren seien hier genannt Kaliumperoxodisulfat, Dibenzoylperoxid, Cumolhydroperoxid, Cyclohexanonperoxid, Di-t-butylperoxid, Azodiisosäurebutyronitril, Cyclohexylsulfonylacetylperoxid, Diisopropylpercarbonat, t-Butylperoktoat, Benzpinacol. In einer sehr bevorzugten Auslegung wird als radikalischer Initiator 1,1'-Azo-bis-(cyclohexancarbonsäurenitril) (Vazo 881™ der Fa. DuPont) oder Azodisobutyronitril (AIBN) verwendet.

- Für die Schicht B kann der Füllstoff Kreide den Monomeren vor der Polymerisation und/oder nach Beendigung der Polymerisation beigemischt werden.

- Die mittleren Molekulargewichte Mw der bei der radikalischen Polymerisation entstehenden Haftkiebemassen werden sehr bevorzugt derart gewählt, daß sie in einem Bereich Mw von 50.000 bis 2.000.000 g/mol liegen. Die Bestimmung des mittleren Molekulargewichtes erfolgt über Größenausschlußchromatographie (GPC) oder Matrixunterstützte Laser-Desorption/lonisations-Massenspektrometrie (MALDI-MS).

- Die Polymerisation kann in Substanz, in Gegenwart eines oder mehrerer organischer Lösungsmittel, in Gegenwart von Wasser oder in Gemischen aus organischen Lösungsmitteln und Wasser durchgeführt werden. Es wird dabei angestrebt, die verwendete Lösungsmittelmenge so gering wie möglich zu halten. Geeignete organische Lösungsmittel sind reine Alkane (z. B. Hexan, Heptan, Octan, Isooctan), aromatische Kohlenwasserstoffe (z. B. Benzol, Toluol, Xylol), Ester (z. B. Essigsäureethylester, Essigsäurepropyl-, -butyl- oder -hexylester), halogenierte Kohlenwasserstoffe (z. B. Chlorbenzol), Alkanole (z. B. Methanol, Ethanol, Ethylenglycol, Ethylenglycolmonomethylether) und Ether (z. B. Diethylether, Dibutylether) oder Gemische davon. Die wäßrigen Polymerisationsreaktionen können mit einem mit Wasser mischbaren oder hydrophilen Colösungsmittel versetzt werden, um zu gewährleisten, daß das Reaktionsgemisch während des Monomerumsatzes in Form einer homogenen Phase vorliegt. Vorteilhaft verwendbare Colösungsmittel für die vorliegende Erfindung werden gewählt aus der folgenden Gruppe, bestehend aus aliphatischen Alkoholen, Glycolen, Ethern, Glycolethern, Pyrrolidinen, N-Alkylpyrrolidinonen, N-Alkylpyrrolidonen, Polyethylenglycolen, Polypropylenglycolen, Amiden, Carbonsäuren und Salzen davon, Estern, Organosulfiden, Sulfoxiden, Sulfonen, Alkoholderivaten, Hydroxyetherderivaten, Aminoalkoholen, Ketonen und dergleichen, sowie Derivaten und Gemischen davon.

- Die Polymerisationszeit beträgt - je nach Umsatz und Temperatur - zwischen 2 und 72 Stunden. Je höher die Reaktionstemperatur gewählt werden kann, das heißt, je höher die thermische Stabilität des Reaktionsgemisches ist, desto geringer kann die Reaktionsdauer gewählt werden.

- Zur Initiierung der Polymerisation ist für die thermisch zerfallenden Initiatoren der Eintrag von Wärme essentiell. Die Polymerisation kann für die thermisch zerfallenden Initiatoren durch Erwärmen auf 50 bis 160 °C, je nach Initiatortyp, initiiert werden.

- Für die Herstellung kann es auch von Vorteil sein, die Polyacrylate in Substanz zu polymerisieren. Hier eignet sich insbesondere die Präpolymerisationstechnik. Die Polymerisation wird mit UV-Licht initiiert, aber nur zu einem geringen Umsatz von ca. 10 bis 30 % geführt. Anschließend kann dieser Polymersirup z. B. in Folien eingeschweißt werden (im einfachsten Fall Eiswürfelfolien) und dann in Wasser zu hohem Umsatz durchpolymerisiert werden. Diese Pellets lassen sich dann als Acrylatschmelzkleber einsetzen, wobei für den Aufschmelzvorgang besonders bevorzugt Folienmaterialien eingesetzt werden, die mit dem Polyacrylat kompatibel sind. Auch für diese Präparationsmethode lassen sich die thermisch-leitfähigen Materialzusätze vor oder nach der Polymerisation zusetzen.

- Ein anderes vorteilhaftes Herstellungsverfahren für die Poly(meth)acrylate ist die anionische Polymerisation. Hier werden als Reaktionsmedium bevorzugt inerte Lösungsmittel verwendet, wie z. B. aliphatische und cycloaliphatische Kohlenwasserstoffe, oder auch aromatische Kohlenwasserstoffe.

- Das lebende Polymer wird in diesem Fall im allgemeinen durch die Struktur PL(A)-Me repräsentiert, wobei Me ein Metall der Gruppe I, wie z. B. Lithium, Natrium oder Kalium, und PL(A) ein wachsender Polymerblock aus den Monomeren A ist. Die Molmasse des herzustellenden Polymers wird durch das Verhältnis von Initiatorkonzentration zu Monomerkonzentration kontrolliert. Als geeignete Polymerisationsinitiatoren eignen sich z. B. n-Propyllithium, n-Butyllithium, sec-Butyllithium, 2-Naphthyllithium, Cyclohexyllithium oder Octyllithium, wobei diese Aufzählung nicht den Anspruch auf Vollständigkeit besitzt. Ferner sind Initiatoren auf Basis von Samarium-Komplexen zur Polymerisation von Acrylaten bekannt (Macromolecules, 1995, 28, 7886) und hier einsetzbar.

- Weiterhin lassen sich auch difunktionelle Initiatoren einsetzen, wie beispielsweise 1,1,4,4-Tetraphenyl-1,4-dilithiobutan oder 1,1,4,4-Tetraphenyl-1,4-dilithioisobutan. Coinitiatoren lassen sich ebenfalls einsetzen. Geeignete Coinitiatoren sind unter anderem Lithiumhalogenide, Alkalimetallalkoxide oder Alkylaluminium-Verbindungen. In einer sehr bevorzugten Version sind die Liganden und Coinitiatoren so gewählt, daß Acrylatmonomere, wie z. B. n-Butylacrylat und 2-Ethylhexylacrylat, direkt polymerisiert werden können und nicht im Polymer durch eine Umesterung mit dem entsprechenden Alkohol generiert werden müssen.

- Zur Herstellung von Poly(meth)acrylaten mit einer engen Molekulargewichtsverteilung eignen sich auch kontrollierte radikalische Polymerisationsmethoden. Zur Polymerisation wird dann bevorzugt ein Kontrollreagenz der allgemeinen Formel eingesetzt:

- verzweigte und unverzweigte C1- bis C18-Alkylreste; C3- bis C18-Alkenylreste; C3- bis C18-Alkinylreste;

- C1- bis C18-Alkoxyreste;

- durch zumindest eine OH-Gruppe oder ein Halogenatom oder einen Silylether substituierte C1- bis C18-Alkylreste; C3- bis C18-Alkenylreste; C3- bis C18-Alkinylreste;

- C2- bis C18-Hetero-Alkylreste mit mindestens einem O-Atom und/oder einer NR*-Gruppe in der Kohlenstoffkette, wobei R* ein beliebiger (insbesondere organischer) Rest sein kann;

- mit zumindest einer Estergruppe, Amingruppe, Carbonatgruppe, Cyanogruppe, Isocyanogruppe und/oder Epoxidgruppe und/oder mit Schwefel substituierte C1- bis C18-Alkylreste, C3- bis C18-Alkenylreste, C3- bis C18-Alkinylreste;

- C3-bis C12-Cycloalkylreste; C6-bis C18- Aryl- oder Benzylreste

- Wasserstoff

- Kontrollreagenzien des Typs (I) bestehen bevorzugt aus folgenden weiter eingeschränkten Verbindungen:

- Halogenatome sind hierbei bevorzugt F, Cl, Br oder I, stärker bevorzugt Cl und Br. Als Alkyl-, Alkenyl- und Alkinylreste in den verschiedenen Substituenten eignen sich hervorragend sowohl lineare als auch verzweigte Ketten.

- Beispiele für Alkylreste, welche 1 bis 18 Kohlenstoffatome enthalten, sind Methyl, Ethyl, Propyl, Isopropyl, Butyl, Isobutyl, t-Butyl, Pentyl, 2-Pentyl, Hexyl, Heptyl, Octyl, 2-Ethylhexyl, t-Octyl, Nonyl, Decyl, Undecyl, Tridecyl, Tetradecyl, Hexadecyl und Octadecyl.

- Beispiele für Alkenylreste mit 3 bis 18 Kohlenstoffatomen sind Propenyl, 2-Butenyl, 3-Butenyl, Isobutenyl, n-2,4-Pentadienyl, 3-Methyl-2-butenyl, n-2-Octenyl, n-2-Dodecenyl, Isododecenyl und Oleyl.

- Beispiele für Alkinyl mit 3 bis 18 Kohlenstoffatomen sind Propinyl, 2-Butinyl, 3-Butinyl, n-2-Octinyl und n-2-Octadecinyl.

- Beispiele für Hydroxy-substituierte Alkylreste sind Hydroxypropyl, Hydroxybutyl oder Hydroxyhexyl.

- Beispiele für Halogen-substituierte Alkylreste sind Dichlorobutyl, Monobromobutyl oder Trichlorohexyl.

-

- Beim konventionellen 'RAFT-Prozeß' wird zumeist nur bis zu geringen Umsätzen polymerisiert (

WO 98/01478 A1 - Als weitere kontrollierte radikalische Polymerisationsmethode können Nitroxid-gesteuerte Polymerisationen durchgeführt werden. Zur Radikalstabilisierung werden in günstiger Vorgehensweise Nitroxide des Typs (Va) oder (Vb) eingesetzt:

- i) Halogenide, wie z.B. Chlor, Brom oder lod;

- ii) lineare, verzweigte, cyclische und heterocyclische Kohlenwasserstoffe mit 1 bis 20 Kohlenstoffatomen, die gesättigt, ungesättigt oder aromatisch sein können;

- iii) Ester -COOR11, Alkoxide -OR12 und/oder Phosphonate -PO(OR13)2, wobei R11, R12 oder R13 für Reste aus der Gruppe ii) stehen.

- Verbindungen des Typs (Va) oder (Vb) können auch an Polymerketten jeglicher Art gebunden sein (wobei vorzugsweise zumindest einer der oben genannten Reste eine derartige Polymerkette darstellt) und somit zum Aufbau von Polyacrylathaftklebemassen genutzt werden.

- Stärker bevorzugt werden kontrollierte Regler für die Polymerisation von Verbindungen des Typs:

- 2,2,5,5-Tetramethyl-1-pyrrolidinyloxyl (PROXYL), 3-Carbamoyl-PROXYL, 2,2-dimethyl-4,5-cyclohexyl-PROXYL, 3-oxo-PROXYL, 3-Hydroxylimin-PROXYL, 3-Aminomethyl-PROXYL, 3-Methoxy-PROXYL, 3-t-Butyl-PROXYL, 3,4-Di-t-butyl-PROXYL

- 2,2,6,6-Tetramethyl-1-piperidinyloxypyrrolidinyloxyl (TEMPO), 4-Benzoyloxy-TEMPO, 4-Methoxy-TEMPO, 4-Chloro-TEMPO, 4-Hydroxy-TEMPO, 4-Oxo-TEMPO, 4-Amino-TEMPO, 2,2,6,6,-Tetraethyl-1-piperidinyloxyl, 2,2,6-Trimethyl-6-ethyl-1-piperidinyloxyl

- N-tert.-Butyl-1-phenyl-2-methylpropylnitroxid

- N-tert.-Butyl-1-(2-naphtyl)-2-methylpropylnitroxid

- N-tert.-Butyl-1-diethylphosphono-2,2-dimethylpropylnitroxid

- N-tert.-Butyl-1-dibenzylphosphono-2,2-dimethylpropylnitroxid

- N-(1-Phenyl-2-methyl propyl)-1-diethylphosphono-1-methylethylnitroxid

- Di-t-Butylnitroxid

- Diphenylnitroxid

- t-Butyl-t-amylnitroxid.

- Eine Reihe weiterer Polymerisationsmethoden, nach denen die Haftklebemassen in alternativer Vorgehensweise hergestellt werden können, lassen sich aus dem Stand der Technik wählen:

-

US 4,581,429 A offenbart ein kontrolliert radikalisches Polymerisationsverfahren, das als Initiator eine Verbindung der Formel R'R"N-O-Y anwendet, worin Y eine freie radikalische Spezies ist, die ungesättigte Monomere polymerisieren kann. Die Reaktionen weisen aber im allgemeinen geringe Umsätze auf. Besonders problematisch ist die Polymerisation von Acrylaten, die nur zu sehr geringen Ausbeuten und Molmassen abläuft.WO 98/13392 A1 EP 735 052 A1 WO 96/24620 A1 WO 98/44008 A1 DE 199 49 352 A1 beschreibt heterocyclische Alkoxyamine als Regulatoren in kontrolliert radikalischen Polymerisationen. Entsprechende Weiterentwicklungen der Alkoxyamine bzw. der korrespondierenden freien Nitroxide verbessern die Effizienz zur Herstellung von Polyacrylaten (Hawker, Beitrag zur Hauptversammlung der American Chemical Society, Frühjahr 1997; Husemann, Beitrag zum UPAC World-Polymer Meeting 1998, Gold Coast). - Als weitere kontrollierte Polymerisationsmethode läßt sich in vorteilhafter Weise zur Synthese der Poly(meth)acrylate die Atom Transfer Radical Polymerization (ATRP) einsetzen, wobei als Initiator bevorzugt monofunktionelle oder difunktionelle sekundäre oder tertiäre Halogenide und zur Abstraktion des(r) Halogenids(e) Cu-, Ni-, Fe-, Pd-, Pt-, Ru-, Os-, Rh-, Co-, Ir-, Ag- oder Au-Komplexe (

EP 0 824 111 A1 ;EP 826 698 A1 EP 824 110 A1 EP 841 346 A1 EP 850 957 A1 US 5,945,491 A ,US 5,854,364 A undUS 5,789,487 A beschrieben. - Zur Herstellung der erfindungsgemäßen Hafklebemassen werden die oben beschriebenen Polymere bevorzugt als Hotmelt-Systeme (also aus der Schmelze) beschichtet oder in der Wärme zueinanderkaschiert. Für das Herstellungsverfahren kann es daher erforderlich sein, das Lösemittel von den Poly(meth)acrylaten zu entfernen. Hier können im Prinzip alle dem Fachmann bekannten Verfahren eingesetzt werden. Ein sehr bevorzugtes Verfahren ist die Aufkonzentration über einen Ein- oder Doppelschneckenextruder. Der Doppelschneckenextruder kann gleich- oder gegenläufig betrieben werden. Das Lösemittel oder Wasser wird bevorzugt über mehrere Vakuumstufen abdestilliert. Zudem wird je nach Destillationstemperatur des Lösemittels gegengeheizt. Die Restlösemittelanteile betragen bevorzugt < 1 %, stärker bevorzugt < 0,5 % und besonders bevorzugt < 0,2 %. Der Hotmelt wird aus der Schmelze weiterverarbeitet.

- Weiterhin wird in einer bevorzugten Ausführungsform für die Schicht B der Haftklebemasse der Kreidefüllstoff zu dem Hotmelt in der Schmelze hinzugegeben. Zum homogenen Kompoundieren in die Schmelze wird bevorzugt ein Doppelschneckenextruder oder ein Planetwalzenextruder eingesetzt.

- In dem bevorzugten Verfahren werden die Haftklebemassen der einzelnen Schichten durch eine Extrusionsdüse, besonders bevorzugt durch eine Coextrusionsdüse beschichtet. Mit der Coextrusionsdüse werden die drei Schichten A, B und C in einem Schritt hergestellt. Für diese Form der Beschichtung werden die drei Polymere getrennt zur Coextrusionsdüse geführt, so daß auch drei unterschiedliche Schichten A, B und C hergestellt werden können.

- Die verwendeten Extrusionsdüsen können vorteilhaft aus einer der drei folgenden Kategorien stammen: T-Düse, Fischschwanz-Düse und Bügel-Düse. Die einzelnen Typen unterscheiden sich durch die Gestalt ihres Fließkanals.

Zur Beschichtung wird besonders bevorzugt mit einer Bügeldüse auf einen Träger beschichtet, und zwar derart, daß durch eine Relativbewegung von Düse zu Träger eine Polymerschicht auf dem Träger entsteht. - Die erfindungsgemäße Haftklebemasse kann in einer bevorzugten Ausführungsform zu einem Transfer-Tape verarbeitet werden. Als Trägermaterial eignen sich z. B. alle silikonisierten oder fluorierten Folien mit einer Releasewirkung. Als Folienmaterialien seien hier nur beispielhaft BOPP, MOPP, PET, PVC, PUR, PE, PE/EVA, EPDM, PP und PE genannt. Weiterhin lassen sich für Transfer-Tapes auch Trennpapiere (Glassine-Papiere, Kraft-Papiere, polyolefinisch beschichtete Papiere) einsetzen.

- Zur optionalen UV-Vernetzung wird die erfindungsgemäße Haftklebemasse mittels kurzwelliger ultravioletter Bestrahlung in einem Wellenlängenbereich von 200 bis 400 nm, je nach verwendetem UV-Photoinitiator, bestrahlt, insbesondere unter Verwendung von Quecksilber-Hochdruck- oder -Mitteldruck-Lampen bei einer Leistung von 80 bis 240 W/cm. Die Bestrahlungsintensität wird der jeweiligen Quantenausbeute des UV-Photoinitiators, dem einzustellenden Vernetzungsgrad und dem Maße der Orientierung angepaßt.

- In einem bevorzugten Vernetzungsverfahren wird die erfindungsgemäße Haftklebemasse mit Elektronenstrahlen vernetzt. Typische Bestrahlungsvorrichtungen, die zum Einsatz kommen können, sind Linearkathodensysteme, Scannersysteme bzw. Segmentkathodensysteme, sofern es sich um Elektronenstrahlbeschleuniger handelt. Eine ausführliche Beschreibung des Stands der Technik und die wichtigsten Verfahrensparameter findet man bei Skelhome, Electron Beam Processing, in Chemistry and Technology of UV and EB formulation for Coatings, Inks and Paints, Vol. 1, 1991, SITA, London. Die typischen Beschleunigungsspannungen liegen im Bereich zwischen 50 kV und 500 kV, vorzugsweise 80 kV und 300 kV. Die angewandten Streudosen bewegen sich zwischen 5 und 150 kGy, insbesondere zwischen 20 und 100 kGy. Es können auch beide Vernetzungsverfahren oder andere Verfahren, die hochenergetische Bestrahlung ermöglichen, angewendet werden.

- Die Erfindung wird im folgenden durch Beispiele beschrieben, ohne sich durch die Wahl der untersuchten Proben unnötig beschränken zu wollen.

- Folgende Testmethoden wurden angewendet .

- Ein 20 mm breites Klebeband, das aus einer auf einen Polyester oder silikonisiertes Trennpapier gecoateten Acrylathaftklebemasse bestand, wurde auf Stahlplatten (Test A1) oder auf PE-Platten (Test A2) aufgebracht. Das Klebeband wurde zweimal mit einem 2 kg Gewicht auf das Substrat aufgedrückt. Das Klebeband wurde anschließend sofort mit 30 mm/min und im 180°-Winkel vom Substrat abgezogen. Die Stahlplatten wurden zweimal mit Aceton und einmal mit Isopropanol gewaschen. Es wurden jeweils neue PE-Platten eingesetzt. Die Meßergebnisse sind in N/cm angegeben und sind gemittelt aus drei Messungen. Alle Messungen wurden bei Raumtemperatur unter klimatisierten Bedingungen durchgeführt.

- Ein 13 mm breiter Streifen des Klebebandes wurde auf eine glatte Stahloberfläche, die dreimal mit Aceton und einmal mit Isopropanol gereinigt wurde, aufgebracht. Die Auftragsfläche betrug 20 mm * 13 mm (Länge * Breite). Anschließend wurde mit 2 kg Anpreßdruck das Klebeband viermal auf den Stahlträger gedrückt. Bei Raumtemperatur wurde mit einem 1 kg-Gewicht belastet. Die gemessenen Scherstandzeiten sind in Minuten angegeben und entsprechen dem Mittelwert aus drei Messungen.

- Ein für radikalische Polymerisationen konventioneller 200-L-Reaktor wurde mit 20 kg Methylacrylat, 60 kg 2-Ethylhexylacrylat, 10 kg Acrylsäure und 53,3 kg Aceton/Isopropanol (97 : 3) befüllt. Nach 45 Minuten Durchleiten mit Stickstoffgas unter Rühren wurde der Reaktor auf 58 °C hochgeheizt und 40 g 2,2'-Azoisobuttersäurenitril (AIBN) hinzugegeben. Anschließend wurde das äußere Heizbad auf 75 °C erwärmt und die Reaktion konstant bei dieser Außentemperatur durchgeführt. Nach 1 h Reaktionszeit wurde wiederum 40 g AIBN hinzugegeben. Nach 5 h und 10 h wurde mit jeweils 15 kg Aceton/Isopropanol (97:3) verdünnt. Nach 6 und 8 h wurden jeweils 100 g Dicyclohexylperoxydicarbonat (Perkadox 16®, Fa. Akzo Nobel), gelöst in jeweils 800 g Aceton, hinzugegeben. Die Reaktion wurde nach 24 h Reaktionszeit abgebrochen und auf Raumtemperatur abgekühlt. Anschließend wird das Polymer in der Wärme bei 120 °C im Vakuum vom Lösemittel befreit.

- Ein für radikalische Polymerisationen konventioneller 200-L-Reaktor wurde mit 10 kg N-tert.-Butylacrylamid, 30 kg 2-Ethylhexylacrylat, 30 kg Butylacrylat, 10 kg Acrylsäure und 53,3 kg Aceton/Isopropanol (97 : 3) befüllt. Nach 45 Minuten Durchleiten mit Stickstoffgas unter Rühren wurde der Reaktor auf 58 °C hochgeheizt und 40 g 2,2'-Azoisobuttersäurenitril (AIBN) hinzugegeben. Anschließend wurde das äußere Heizbad auf 75 °C erwärmt und die Reaktion konstant bei dieser Außentemperatur durchgeführt. Nach 1 h Reaktionszeit wurde wiederum 40 g AIBN hinzugegeben. Nach 5 h und 10 h wurde mit jeweils 15 kg Aceton/Isopropanol (97 : 3) verdünnt. Nach 6 und 8 h wurden jeweils 100 g Dicyclohexylperoxydicarbonat (Perkadox 16, Fa. Akzo Nobel), gelöst in jeweils 800 g Aceton, hinzugegeben. Die Reaktion wurde nach 24 h Reaktionszeit abgebrochen und auf Raumtemperatur abgekühlt. Anschließend wird das Polymer in der Wärme bei 120 °C im Vakuum vom Lösemittel befreit.

- Ein für radikalische Polymerisationen konventioneller 200-L-Reaktor wurde mit 26 kg Methylacrylat, 32 kg 2-Ethylhexylacrylat, 32 kg Butylacrylat und 53,3 kg Aceton/lsopropanol (85 : 15) befüllt. Nach 45 Minuten Durchleiten mit Stickstoffgas unter Rühren wurde der Reaktor auf 58 °C hochgeheizt und 40 g 2,2'-Azoisobuttersäurenitril (AIBN) hinzugegeben. Anschließend wurde das äußere Heizbad auf 75 °C erwärmt und die Reaktion konstant bei dieser Außentemperatur durchgeführt. Nach 1 h Reaktionszeit wurde wiederum 40 g AIBN hinzugegeben. Nach 5 h und 10 h wurde mit jeweils 15 kg Aceton/Isopropanol (85 : 15) verdünnt. Nach 6 und 8 h wurden jeweils 100 g Dicyclohexylperoxydicarbonat (Perkadox 16, Fa. Akzo Nobel), gelöst in jeweils 800 g Aceton hinzugegeben. Die Reaktion wurde nach 24 h Reaktionszeit abgebrochen und auf Raumtemperatur abgekühlt.

- Anschließend wurde mit 20 Gew.-% eines C5-C9 KW-Harzes der Firma VFT Rüttgers (TK 90 H), mit 35 Gew.-% Kreide (Mikrosöhl) mit 5 Gew.-% eines Pthalsäureesters Palatinol™ AH (BASF AG) und 1 Gew.-% trifunktionellen Acrylats (SR 444, Fa. Cray Valley) in Lösung abgemischt und anschließend in der Wärme bei 120 °C im Vakuum vom Lösemittel befreit.

- Ein für radikalische Polymerisationen konventioneller 200-L-Reaktor wurde mit 26 kg Isobornytacrylat, 32 kg 2-Ethylhexylacrylat, 32 kg Butylacrylat und 53,3 kg Aceton/Isopropanol (85 : 15) befüllt. Nach 45 Minuten Durchleiten mit Stickstoffgas unter Rühren wurde der Reaktor auf 58 °C hochgeheizt und 40 g 2,2'-Azoisobuttersäurenitril (AIBN) hinzugegeben. Anschließend wurde das äußere Heizbad auf 75 °C erwärmt und die Reaktion konstant bei dieser Außentemperatur durchgeführt. Nach 1 h Reaktionszeit wurde wiederum 40 g AIBN hinzugegeben. Nach 5 h und 10 h wurde mit jeweils 15 kg Aceton/Siedegrenzenbenzin 60/95 (50 : 50) verdünnt. Nach 6 und 8 h wurden jeweils 100 g Dicyclohexylperoxydicarbonat (Perkadox 16, Fa. Akzo Nobel), gelöst in jeweils 800 g Aceton, hinzugegeben. Die Reaktion wurde nach 24 h Reaktionszeit abgebrochen und auf Raumtemperatur abgekühlt.

- Anschließend wurde mit 20 Gew.-% eines C5-C9 KW-Harzes der Firma VFT Rüttgers (TK 90 H), mit 40 Gew.-% Kreide (Mikrosöhl) und 1 Gew.-% trifunktionellen Acrylats (SR 444, Fa. Cray Valley) in Lösung abgemischt und anschließend in der Wärme bei 120°C im Vakuum vom Lösemittel befreit.

-

- Schicht A: Polymer 1 (25 g/m2)

- Schicht B: Polymer 3 (200 g/m2)

- Schicht C: Polymer 1 (25 g/m2)

-

- Schicht A: Polymer 2 (25 g/m2)

- Schicht B: Polymer 3 (200 g/m2)

- Schicht C: Polymer 2 (25 g/m2)

-

- Schicht A: Polymer 2 (25 g/m2)

- Schicht B: Polymer 3 (200 g/m2)

- Schicht C: Polymer 2 (25 g/m2)

-

- Schicht A: Polymer 2 (25 g/m2)

- Schicht B: Polymer 4 (200 g/m2)

- Schicht C: Polymer 2 (25 g/m2)

- Die Polymere 1 und 2 wurden aus Lösung über einen Streichbalken auf ein mit 1,5 g/m2 Silikon beschichtetes (Polydimethylsiloxan) Glassine-Trennpapier beschichtet. Anschließend wurden die Polymere in einem Trockenkanal mit max. 120 °C und einer Bahngeschwindigkeit von 10 min/mm getrocknet.

- Die Vernetzung erfolgte über Elektronenstrahlvernetzung mit einem Gerät der Fa. Electron Crosslinking AB, Halmstad, Schweden. Das beschichtete und getrocknete Polymer wurde dabei über eine standardmäßig vorhandene Kühlwalze unter dem Lenard-Fenster des Beschleunigers hindurch geführt. Dabei wurde in der Bestrahlungszone der Luftsauerstoff durch Spülen mit reinem Stickstoff verdrängt. Die Bahngeschwindigkeit betrug jeweils 10 min/mm. Es wurde mit einer Beschleunigungsspannung von 180 kV und mit einer Dosis von 30 kGray durchstrahlt.

- Die Polymerschicht B wurde auf Polymer 1 oder 2 über eine Bügel-Extrusionsdüse mit einem Düsenspalt von 600 µm und einer Beschichtungsbreite von 33 cm bei 170 °C (Massetemperatur) mit einer Bahngeschwindigkeit von 10 min/mm beschichtet. Die Schichtdicke betrug 200 µm. Zur Herstellung der erfindungsgemäßen Haftklebemasse wurde anschließend die Schicht C auf die Schicht B über eine auf 90 °C beheizte Walze kaschiert.

- Für die Vernetzung der Schicht B und C mit Elektronenbestrahlung erfolgte die Vernetzung mit einem Gerät der Fa. Electron Crosslinking AB, Halmstad, Schweden von oben durch Schicht C. Das beschichtete Haftklebeband wurde dabei über eine standardmäßig vorhandene Kühlwalze unter dem Lenard-Fenster des Beschleunigers hindurch geführt. Dabei wurde in der Bestrahlungszone der Luftsauerstoff durch Spülen mit reinem Stickstoff verdrängt. Die Bahngeschwindigkeit betrug jeweils 10 min/mm. Es wurde mit einer Beschleunigungsspannung von 230 kV und mit einer Dosis von 30 kGray durchstrahlt.

- Zur Beurteilung der klebtechnischen Eigenschaften wurden die Testmethoden A und B durchgeführt.

In folgender Tabelle 1 sind die klebtechnischen Daten für die Beispiele 1 bis 4 zusammengefaßt.Tabelle 1: Übersicht der ermittelten klebtechnischen Eigenschaften Beispiel Klebkraft auf Stahl (Test A1) Klebkraft auf PE (Test A2) Scherstandzeiten (Test B) 1 10,2 N/cm 2,7 N/cm + 10000 min 2 11,3 N/cm 3,0 N/cm + 10000 min 3 10,5 N/cm 2,5 N/cm + 10000 min 4 12,1 N/cm 3,2 N/cm + 10000 min Die Angabe "+ 10000 min" soll ausdrücken, daß der Test nach 10000 min abgebrochen wurde. - Der Vergleich der klebtechnischen Eigenschaften zeigt, daß mit den erfindungsgemäßen Haftklebemassen sehr hohe Scherfestigkeiten und gleichzeitig höhere Klebkräfte sowohl auf Stahl als auch auf Polyethylen erreicht werden.

-

- 1

- Schicht A

- 2

- Schicht B

- 3

- Schicht C

Als C3- bis C12-Cycloalkylreste dienen beispielsweise Cyclopropyl, Cyclopentyl, Cyclohexyl oder Trimethylcyclohexyl.

Als C6- bis C18-Arylreste dienen beispielsweise Phenyl, Naphthyl, Benzyl, 4-tert.-Butylbenzyl oder weitere substituierte Phenyl, wie z.B. Ethyl, Tofuol, Xylol, Mesitylen, Isopropylbenzol, Dichlorobenzol oder Bromtoluol.

Die vorstehenden Beispiele dienen nur als Beispiele für die jeweiligen Verbindungsgruppen und besitzen keinen Anspruch auf Vollständigkeit.

Claims (8)

- Haftklebemasse, umfassend(a) eine erste Schicht einer ersten Polyacrylathaftklebemasse, die zumindest 50 Gew.-%, bezogen auf die erste Polyacrylathaftklebemasse, eines Acrylsäureesters und/oder Methacrylsäureesters der Formel CH2=C(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt;(b) eine zweite Schicht, umfassend(b1) ein Polyacrylat, das zumindest 50 Gew.-%, bezogen auf das Polyacrylat, eines Acrylsäureesters und/oder Methacrylsäureesters mit der Formel CH2=C(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt, und(b2) 15 bis 60 Gew.-%, bezogen auf die zweite Schicht, Kreide; sowie(c) eine dritte Schicht einer zweiten Polyacrylathaftklebemasse, die zumindest 50 Gew.-%, bezogen auf die zweite Polyacrylathaftklebemasse, eines Acrylsäureesters und/oder Methacrylsäureesters der Formel CH2=C(R1)(COOR2) umfaßt, wobei R1 H oder CH3 darstellt und R2 eine lineare, verzweigte oder cyclische Alkylkette mit 1 bis 20 Kohlenstoffatomen darstellt.

- Haftklebemasse nach Anspruch 1, dadurch gekennzeichnet, daß die erste Schicht und die dritte Schicht dieselbe Zusammensetzung aufweisen.

- Haftklebemasse nach Anspruch 1 oder Anspruch 2, dadurch gekennzeichnet, daß die erste Polyacrylathaftklebemasse, die zweite Polyacrylathaftklebemasse und das Polyacrylat der zweiten Schicht dieselbe Zusammensetzung aufweisen.

- Haftklebemasse nach einem der vorstehenden Anspruche, dadurch gekennzeichnet, daß die zweite Schicht zwischen der ersten Schicht und der dritten Schicht angeordnet ist.

- Haftklebemasse nach einem der vorstehenden Ansprüche, dadurch gekennzeichnet, daß die erste Schicht eine Schichtdicke von 5 bis 150 µm aufweist, die zweite Schicht eine Schichtdicke von 10 µm bis 1,5 mm aufweist und die dritte Schicht eine Schichtdicke von 5 bis 150 µm aufweist.

- Verfahren zur Herstellung einer Haftklebemasse nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Kreide dem Polyacrylat der Schicht B in der Schmelze zugesetzt und anschließend in der Schmelze homogen verteilt wird.

- Verwendung einer Haftklebemasse nach einem der Ansprüche 1 bis 6 für ein Haftklebeband.

- Verwendung einer Haftklebemasse nach einem der Ansprüche 1 bis 6 für ein Haftklebeband für ein Transfer-Tape.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10359350 | 2003-12-16 | ||

| DE10359350A DE10359350A1 (de) | 2003-12-16 | 2003-12-16 | Haftklebemasse |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1544273A1 EP1544273A1 (de) | 2005-06-22 |

| EP1544273B1 true EP1544273B1 (de) | 2008-06-18 |

Family

ID=34485451

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04105795A Expired - Lifetime EP1544273B1 (de) | 2003-12-16 | 2004-11-16 | Haftklebemasse |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7498078B2 (de) |

| EP (1) | EP1544273B1 (de) |

| AT (1) | ATE398662T1 (de) |

| DE (2) | DE10359350A1 (de) |

| ES (1) | ES2308112T3 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5616005B2 (ja) | 2008-06-02 | 2014-10-29 | スリーエム イノベイティブ プロパティズ カンパニー | 粘着剤組成物及び粘着テープ |

| EP2551024B1 (de) | 2011-07-29 | 2017-03-22 | 3M Innovative Properties Co. | Mehrschichtige Folie mit mindestens einer dünnen Schicht und kontinuierliches Verfahren zur Bildung einer derartigen Folie |

| EP2735595A1 (de) | 2012-11-23 | 2014-05-28 | 3M Innovative Properties Company | Mehrschichtige druckempfindliche Haftmittelanordnung |

| CN103694933B (zh) * | 2013-12-09 | 2016-02-10 | 佛山市南海高拓包装材料有限公司 | 一种丙烯酸酯改性胶及制备方法和无苯热熔胶及应用方法 |

| CN119751741B (zh) * | 2024-08-30 | 2025-12-12 | 比亚迪股份有限公司 | 一种丙烯酸酯共聚物与cmp抛光垫用压敏胶带及制备方法 |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| USRE24906E (en) * | 1955-11-18 | 1960-12-13 | Pressure-sensitive adhesive sheet material | |

| KR930000892B1 (ko) | 1983-07-11 | 1993-02-11 | 커몬웰스 사이언티픽 앤드 인더스트리얼 리셔치 오가니제이숀 | 신규의 개시제를 사용하여 중합체 또는 공중합체를 제조하는방법 |

| US5385772A (en) * | 1988-09-19 | 1995-01-31 | Adco Products, Inc. | Pressure-sensitive adhesive systems with filler |

| FR2730240A1 (fr) | 1995-02-07 | 1996-08-09 | Atochem Elf Sa | Stabilisation d'un polymere par un radical libre stable |

| US5608023A (en) | 1995-03-30 | 1997-03-04 | Xerox Corporation | Rate enhanced polymerization processes |

| DE69511843T2 (de) * | 1995-04-03 | 2000-06-29 | Minnesota Mining And Mfg. Co., Saint Paul | Druckempfindlicher Klebstoff |

| BR9710219A (pt) | 1996-07-10 | 1999-08-10 | Du Pont | Processo para a sintese de polímeros agente de transferéncia de cadeia e polímero |

| US5789487A (en) | 1996-07-10 | 1998-08-04 | Carnegie-Mellon University | Preparation of novel homo- and copolymers using atom transfer radical polymerization |

| FR2752237B1 (fr) | 1996-08-12 | 1998-09-18 | Atochem Elf Sa | Procede de polymerisation ou copolymerisation radicalaire controlee de monomeres (meth)acryliques et vinyliques et (co)polymeres obtenus |

| FR2752238B1 (fr) | 1996-08-12 | 1998-09-18 | Atochem Elf Sa | Procede de polymerisation ou copolymerisation radicalaire controlee de monomeres (meth)acryliques et vinyliques et (co)polymeres obtenus |

| FR2752845B1 (fr) | 1996-08-30 | 1998-10-30 | Atochem Elf Sa | Procede de (co)polymerisation radicalaire controlee de monomeres (meth)acryliques et vinyliques en presence d'un complexe de fe, ru ou os et (co)polymeres obtenus |

| ATE210156T1 (de) | 1996-09-25 | 2001-12-15 | Akzo Nobel Nv | Nitroso verbindungen zur pseudo-lebenden radikalpolymerisation |

| FR2755441B1 (fr) | 1996-11-07 | 1998-12-24 | Atochem Elf Sa | Procede de (co)polymerisation radicalaire controlee de monomeres (meth)acryliques, vinyliques, vinylideniques et dieniques en presence d'un complexe de rh, co ou ir |

| FR2757865B1 (fr) | 1996-12-26 | 1999-04-02 | Atochem Elf Sa | Procede de polymerisation ou copolymerisation radicalaire controlee de monomeres (meth)acryliques, vinyliques, vinylideniques et dieniques et (co)polymeres obtenus |

| US6281311B1 (en) | 1997-03-31 | 2001-08-28 | Pmd Holdings Corp. | Controlled free radical polymerization process |

| TWI225483B (en) | 1998-10-16 | 2004-12-21 | Ciba Sc Holding Ag | Heterocyclic alkoxyamines as regulators in controlled radical polymerization process |

| AU4458000A (en) * | 1999-12-20 | 2001-07-03 | 3M Innovative Properties Company | Acidic polymer-based thermosettable psas, methods of their use, and thermoset adhesives therefrom |

| JP2002140008A (ja) * | 2000-10-30 | 2002-05-17 | Toppan Forms Co Ltd | 温水剥離性ラベル |

| JP2002194301A (ja) * | 2000-12-26 | 2002-07-10 | Teraoka Seisakusho:Kk | 両面粘着テープ |

| DE10129608A1 (de) * | 2001-06-20 | 2003-05-28 | Tesa Ag | Stripfähige Systeme auf Basis von Acrylatblockcopolymeren |

| DE10150197A1 (de) * | 2001-10-12 | 2003-05-08 | Tesa Ag | Haftklebemassen mit geringer Klebkraft |

| DE10153677A1 (de) * | 2001-10-31 | 2003-05-15 | Tesa Ag | Doppelseitiges Klebeband |

| US20030180531A1 (en) * | 2002-03-22 | 2003-09-25 | Tesa Ag | PSA tape and its production |

-

2003

- 2003-12-16 DE DE10359350A patent/DE10359350A1/de not_active Withdrawn

-

2004

- 2004-11-16 ES ES04105795T patent/ES2308112T3/es not_active Expired - Lifetime

- 2004-11-16 AT AT04105795T patent/ATE398662T1/de not_active IP Right Cessation

- 2004-11-16 EP EP04105795A patent/EP1544273B1/de not_active Expired - Lifetime

- 2004-11-16 DE DE502004007381T patent/DE502004007381D1/de not_active Expired - Lifetime