EP1541336B2 - Thermoplastischer Mehrschichtverbund - Google Patents

Thermoplastischer Mehrschichtverbund Download PDFInfo

- Publication number

- EP1541336B2 EP1541336B2 EP04405764.4A EP04405764A EP1541336B2 EP 1541336 B2 EP1541336 B2 EP 1541336B2 EP 04405764 A EP04405764 A EP 04405764A EP 1541336 B2 EP1541336 B2 EP 1541336B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- layer

- polyamide

- multilayer composite

- polyamine

- thermoplastic multilayer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 229920001169 thermoplastic Polymers 0.000 title claims description 35

- 239000004416 thermosoftening plastic Substances 0.000 title claims description 35

- 229920002647 polyamide Polymers 0.000 claims description 117

- 239000004952 Polyamide Substances 0.000 claims description 114

- 229920000768 polyamine Polymers 0.000 claims description 65

- 239000002131 composite material Substances 0.000 claims description 48

- 229920002313 fluoropolymer Polymers 0.000 claims description 46

- 239000004811 fluoropolymer Substances 0.000 claims description 46

- 239000000203 mixture Substances 0.000 claims description 31

- 229920000642 polymer Polymers 0.000 claims description 28

- 229920001577 copolymer Polymers 0.000 claims description 24

- 229920002292 Nylon 6 Polymers 0.000 claims description 21

- 229920000299 Nylon 12 Polymers 0.000 claims description 16

- 229920002873 Polyethylenimine Polymers 0.000 claims description 16

- 229920002981 polyvinylidene fluoride Polymers 0.000 claims description 15

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 claims description 14

- 125000004432 carbon atom Chemical group C* 0.000 claims description 13

- 239000000446 fuel Substances 0.000 claims description 13

- 238000000034 method Methods 0.000 claims description 13

- 238000000465 moulding Methods 0.000 claims description 13

- 230000008569 process Effects 0.000 claims description 13

- -1 aliphatic lactams Chemical class 0.000 claims description 12

- 229920006115 poly(dodecamethylene terephthalamide) Polymers 0.000 claims description 12

- 229920006119 nylon 10T Polymers 0.000 claims description 11

- 150000004985 diamines Chemical class 0.000 claims description 10

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 claims description 10

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 claims description 10

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 8

- 239000004609 Impact Modifier Substances 0.000 claims description 8

- 229920000571 Nylon 11 Polymers 0.000 claims description 8

- 239000005977 Ethylene Substances 0.000 claims description 7

- 239000002253 acid Substances 0.000 claims description 7

- 150000007513 acids Chemical class 0.000 claims description 7

- 239000000654 additive Substances 0.000 claims description 7

- 238000002360 preparation method Methods 0.000 claims description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 7

- HCDGVLDPFQMKDK-UHFFFAOYSA-N hexafluoropropylene Chemical group FC(F)=C(F)C(F)(F)F HCDGVLDPFQMKDK-UHFFFAOYSA-N 0.000 claims description 6

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 claims description 6

- 239000002033 PVDF binder Substances 0.000 claims description 5

- 230000003287 optical effect Effects 0.000 claims description 5

- 239000002245 particle Substances 0.000 claims description 5

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 claims description 5

- 229920000572 Nylon 6/12 Polymers 0.000 claims description 4

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 claims description 4

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 claims description 4

- 150000001991 dicarboxylic acids Chemical class 0.000 claims description 4

- XUCNUKMRBVNAPB-UHFFFAOYSA-N fluoroethene Chemical compound FC=C XUCNUKMRBVNAPB-UHFFFAOYSA-N 0.000 claims description 4

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 claims description 4

- 239000000178 monomer Substances 0.000 claims description 4

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 claims description 4

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 claims description 4

- 239000004014 plasticizer Substances 0.000 claims description 4

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical compound NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 claims description 4

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 claims description 4

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical compound OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 claims description 4

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 claims description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 claims description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 3

- 229920003189 Nylon 4,6 Polymers 0.000 claims description 3

- 229920000305 Nylon 6,10 Polymers 0.000 claims description 3

- 229920000393 Nylon 6/6T Polymers 0.000 claims description 3

- 239000012963 UV stabilizer Substances 0.000 claims description 3

- 125000003118 aryl group Chemical group 0.000 claims description 3

- 239000011248 coating agent Substances 0.000 claims description 3

- 238000000576 coating method Methods 0.000 claims description 3

- 238000002425 crystallisation Methods 0.000 claims description 3

- 230000008025 crystallization Effects 0.000 claims description 3

- 239000003063 flame retardant Substances 0.000 claims description 3

- 229910002804 graphite Inorganic materials 0.000 claims description 3

- 239000010439 graphite Substances 0.000 claims description 3

- 239000012760 heat stabilizer Substances 0.000 claims description 3

- 150000003951 lactams Chemical class 0.000 claims description 3

- 239000000314 lubricant Substances 0.000 claims description 3

- 238000004519 manufacturing process Methods 0.000 claims description 3

- 229920006111 poly(hexamethylene terephthalamide) Polymers 0.000 claims description 3

- 229920000098 polyolefin Polymers 0.000 claims description 3

- HFVMEOPYDLEHBR-UHFFFAOYSA-N (2-fluorophenyl)-phenylmethanol Chemical compound C=1C=CC=C(F)C=1C(O)C1=CC=CC=C1 HFVMEOPYDLEHBR-UHFFFAOYSA-N 0.000 claims description 2

- RTBFRGCFXZNCOE-UHFFFAOYSA-N 1-methylsulfonylpiperidin-4-one Chemical compound CS(=O)(=O)N1CCC(=O)CC1 RTBFRGCFXZNCOE-UHFFFAOYSA-N 0.000 claims description 2

- WMRCTEPOPAZMMN-UHFFFAOYSA-N 2-undecylpropanedioic acid Chemical compound CCCCCCCCCCCC(C(O)=O)C(O)=O WMRCTEPOPAZMMN-UHFFFAOYSA-N 0.000 claims description 2

- DZIHTWJGPDVSGE-UHFFFAOYSA-N 4-[(4-aminocyclohexyl)methyl]cyclohexan-1-amine Chemical compound C1CC(N)CCC1CC1CCC(N)CC1 DZIHTWJGPDVSGE-UHFFFAOYSA-N 0.000 claims description 2

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 2

- 239000005700 Putrescine Substances 0.000 claims description 2

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 claims description 2

- FDLQZKYLHJJBHD-UHFFFAOYSA-N [3-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=CC(CN)=C1 FDLQZKYLHJJBHD-UHFFFAOYSA-N 0.000 claims description 2

- ISKQADXMHQSTHK-UHFFFAOYSA-N [4-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=C(CN)C=C1 ISKQADXMHQSTHK-UHFFFAOYSA-N 0.000 claims description 2

- 125000000217 alkyl group Chemical group 0.000 claims description 2

- JFCQEDHGNNZCLN-UHFFFAOYSA-N anhydrous glutaric acid Natural products OC(=O)CCCC(O)=O JFCQEDHGNNZCLN-UHFFFAOYSA-N 0.000 claims description 2

- 239000002482 conductive additive Substances 0.000 claims description 2

- 239000004020 conductor Substances 0.000 claims description 2

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 claims description 2

- YQLZOAVZWJBZSY-UHFFFAOYSA-N decane-1,10-diamine Chemical compound NCCCCCCCCCCN YQLZOAVZWJBZSY-UHFFFAOYSA-N 0.000 claims description 2

- QFTYSVGGYOXFRQ-UHFFFAOYSA-N dodecane-1,12-diamine Chemical compound NCCCCCCCCCCCCN QFTYSVGGYOXFRQ-UHFFFAOYSA-N 0.000 claims description 2

- KYTZHLUVELPASH-UHFFFAOYSA-N naphthalene-1,2-dicarboxylic acid Chemical compound C1=CC=CC2=C(C(O)=O)C(C(=O)O)=CC=C21 KYTZHLUVELPASH-UHFFFAOYSA-N 0.000 claims description 2

- 239000006229 carbon black Substances 0.000 claims 2

- 229920000840 ethylene tetrafluoroethylene copolymer Polymers 0.000 claims 2

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 claims 1

- XJRBAMWJDBPFIM-UHFFFAOYSA-N methyl vinyl ether Chemical class COC=C XJRBAMWJDBPFIM-UHFFFAOYSA-N 0.000 claims 1

- 239000010410 layer Substances 0.000 description 177

- 239000002318 adhesion promoter Substances 0.000 description 11

- RLSSMJSEOOYNOY-UHFFFAOYSA-N m-cresol Chemical compound CC1=CC=CC(O)=C1 RLSSMJSEOOYNOY-UHFFFAOYSA-N 0.000 description 7

- 238000006116 polymerization reaction Methods 0.000 description 7

- 230000004888 barrier function Effects 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 4

- 239000007767 bonding agent Substances 0.000 description 4

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 4

- 239000012778 molding material Substances 0.000 description 4

- 229920000728 polyester Polymers 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 125000003277 amino group Chemical group 0.000 description 3

- 238000013329 compounding Methods 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- BLTXWCKMNMYXEA-UHFFFAOYSA-N 1,1,2-trifluoro-2-(trifluoromethoxy)ethene Chemical compound FC(F)=C(F)OC(F)(F)F BLTXWCKMNMYXEA-UHFFFAOYSA-N 0.000 description 2

- 229920002302 Nylon 6,6 Polymers 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 238000007385 chemical modification Methods 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000003153 chemical reaction reagent Substances 0.000 description 2

- DIOQZVSQGTUSAI-UHFFFAOYSA-N decane Chemical compound CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 229920000578 graft copolymer Polymers 0.000 description 2

- 229920001519 homopolymer Polymers 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000000401 methanolic extract Substances 0.000 description 2

- 239000003607 modifier Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 229920006123 polyhexamethylene isophthalamide Polymers 0.000 description 2

- 239000011541 reaction mixture Substances 0.000 description 2

- 239000000523 sample Substances 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- NIPNSKYNPDTRPC-UHFFFAOYSA-N N-[2-oxo-2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethyl]-2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidine-5-carboxamide Chemical compound O=C(CNC(=O)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F)N1CC2=C(CC1)NN=N2 NIPNSKYNPDTRPC-UHFFFAOYSA-N 0.000 description 1

- 229920002614 Polyether block amide Polymers 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229920006355 Tefzel Polymers 0.000 description 1

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- GJAYYEWRFJQMQK-UHFFFAOYSA-N acetic acid;ethyl carbamate Chemical compound CC(O)=O.CCOC(N)=O GJAYYEWRFJQMQK-UHFFFAOYSA-N 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000001476 alcoholic effect Effects 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 229920005603 alternating copolymer Polymers 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229920006147 copolyamide elastomer Polymers 0.000 description 1

- 239000007799 cork Substances 0.000 description 1

- 238000003851 corona treatment Methods 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000005796 dehydrofluorination reaction Methods 0.000 description 1

- 239000000412 dendrimer Substances 0.000 description 1

- 229920000736 dendritic polymer Polymers 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- JGFBRKRYDCGYKD-UHFFFAOYSA-N dibutyl(oxo)tin Chemical compound CCCC[Sn](=O)CCCC JGFBRKRYDCGYKD-UHFFFAOYSA-N 0.000 description 1

- 238000002845 discoloration Methods 0.000 description 1

- JMLPVHXESHXUSV-UHFFFAOYSA-N dodecane-1,1-diamine Chemical compound CCCCCCCCCCCC(N)N JMLPVHXESHXUSV-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004870 electrical engineering Methods 0.000 description 1

- QHSJIZLJUFMIFP-UHFFFAOYSA-N ethene;1,1,2,2-tetrafluoroethene Chemical group C=C.FC(F)=C(F)F QHSJIZLJUFMIFP-UHFFFAOYSA-N 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000003682 fluorination reaction Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229920001973 fluoroelastomer Polymers 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 229910000040 hydrogen fluoride Inorganic materials 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 230000005865 ionizing radiation Effects 0.000 description 1

- 239000002973 irritant agent Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 229920002521 macromolecule Polymers 0.000 description 1

- 238000011089 mechanical engineering Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 235000014593 oils and fats Nutrition 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-N phosphinic acid Chemical compound O[PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-N 0.000 description 1

- 230000010399 physical interaction Effects 0.000 description 1

- 229920006396 polyamide 1012 Polymers 0.000 description 1

- 229920001470 polyketone Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002620 polyvinyl fluoride Polymers 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 230000000241 respiratory effect Effects 0.000 description 1

- 238000007142 ring opening reaction Methods 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000004071 soot Substances 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 229920001897 terpolymer Polymers 0.000 description 1

- 239000012815 thermoplastic material Substances 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 238000007056 transamidation reaction Methods 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B1/00—Layered products having a non-planar shape

- B32B1/08—Tubular products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

- B32B27/304—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers comprising vinyl halide (co)polymers, e.g. PVC, PVDC, PVF, PVDF

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/34—Layered products comprising a layer of synthetic resin comprising polyamides

Definitions

- the present invention relates to a thermoplastic multilayer composite composed of at least one first layer based on fluoropolymers, and at least one further, at least partially directly adjacent to the first layer second layer.

- Polyamides or fluoropolymers are in themselves unsuitable for many applications.

- Polyamides are e.g. not weather-resistant as they age under exposure and absorb humidity. This can lead to discoloration and deterioration of the mechanical properties.

- polyamides have very good mechanical properties such as good toughness, etc., they have a poor barrier effect against polar substances, which can easily migrate through polyamides. This is undesirable, for example, in fuel lines for alcoholic fuels in view of the ever stricter environmental and safety regulations.

- the DE-A-4326130 describes, for example, multilayer composites, in particular two-layer composites of a layer based on polyamide and a further layer based on polyvinylidene fluoride (PVDF).

- PVDF polyvinylidene fluoride

- the problem of frictional connection is solved by adding polymethacrylimide to PVDF.

- a bonding agent layer is dispensed with here, and instead the fluoropolymer layer is modified in such a way that adhesion to the polyamide-based layer is possible.

- PVDF polyvinylidene fluoride

- the US 5,576,106 in which a fluoropolymer is proposed as adhesion promoter layer which acts on the surface of the particles under the influence ionizing radiation is grafted.

- the fluoropolymer used here is ETFE or PVDF, with maleic anhydride being proposed as the grafting reagent, inter alia.

- EP-A-0767190 describes a multi-layer composite with an inner layer of fluoropolymer and an outer layer of polyamide, wherein there is provided between a primer layer, which consists of a polymerized polyamide and a post-admixed diamine, for example, decanediamine. It is stated that the presence of additional, free diamine increases the ratio of amino to carboxyl groups, and that improved adhesion can thereby be achieved.

- the US 5,284,184 also describes a fuel line which has a layer based on fluoropolymer as the inner layer, and a layer of polyamide as the outer layer.

- a thermoplastic adhesion promoter layer is provided, concrete examples of which are proposed as examples of polyvinylidene fluorides, polyvinyl fluorides, polyvinyl acetate-urethane blends and mixtures thereof.

- the US 5,891,538 describes a multilayer structure in which a blend of these two systems is proposed as adhesion promoter between the fluoropolymer and the polyamide, specifically a mixture of polyamide and fluorine resins and fluororubber.

- adhesion promoters based on fluoropolymer and polyamide blends only use physical interactions and therefore have relatively low adhesion values.

- the use of a fluoropolymer-polyamide blend is problematic because long-term dehydrofluorination of the fluoropolymers is caused and degradation of the fluoropolymers takes place.

- the resulting hydrogen fluoride is a highly corrosive, the respiratory irritating gas, which is mostly unacceptable for environmental and safety considerations.

- EP-A-0670774 describes a possible for such applications adhesion promoter, wherein the adhesion promoter layer is made here of a blend of polyamide and polyvinylidene fluoride.

- EP-A-0637509 describes five-layer pipes made from fluoropolymers, polyesters and polyamides.

- the two adhesion promoter layers are formed from thermoplastic polyurethane, polyether block amides, polyester block amides, polyolefins, polyester copolymers.

- the EP-A-1 065 048 describes a thermoplastic multilayer composite in which a first thermoplastic layer (layer I) by means of a primer layer based on a polyamide / polyamine graft copolymer with a second thermoplastic layer (layer II) is connected. It is intended to provide a multilayer composite in which the layer adhesion is maintained over a long time even when in contact with reagents such as, for example, fuel, solvents, oils and fats, and at a higher temperature.

- the described barrier layer is a polyester layer.

- thermoplastically processable fluoropolymers in particular fluoropolymers based on TFE, HFP and VDF, e.g. can be frictionally connected in a coextrusion process, and also can preferably serve as a primer layer with layers based on polyamides.

- thermoplastic multilayer composites of these fluoropolymer and polyamide molding compositions are to be provided.

- the molding compositions and the thermoplastic multilayer composites produced therefrom should adhere to one another in a non-positive manner in the thermoplastic multilayer composite; they should particularly preferably be resistant to fuels and show a sufficiently low permeation.

- it is therefore a matter of proposing an improved thermoplastic multilayer composite which is composed of at least one first layer based on fluoropolymers, and at least one further, at least partially directly adjacent to the first layer second layer.

- thermoplastic multilayer composite according to claim 1, wherein u.a. the second layer is based on polyamide / polyamine copolymers.

- the core of the invention thus consists inter alia in good adhesion to the layer of fluoropolymer to ensure that a copolymer based on polyamide / polyamine is provided as an adhesive layer. It is surprisingly found that such copolymers allow greatly improved adhesion.

- the invention thus relates to a multi-layer composite based on polyamide.

- polyamide / polyamine copolymers that they have already been mentioned as components in blends for adhesion promoter layers in the prior art.

- EP-A-1216825 or the EP-A-1216826 which basically describe a multi-layer composite which comprises a layer of a molding compound of polyamide (preferably polyamide 6, polyamide 66 or polyamide 6/66 and mixtures thereof), optionally mixed with a polyamine-polyamide copolymer, and with parts by weight of other polyamide ( preferably polyamide 11, polyamide 12, polyamide 612, polyamide 1012, polyamide 1212 and mixtures thereof) and optionally subsequently a layer of ethylene / vinyl alcohol copolymer ( EP-A-1216826 ) contains.

- the layer of polyamide is preferably arranged on the outside of a tube.

- the objective is essentially to provide in the molding composition of polyamide either a polyamine-polyamide copolymer as compatibilizer, or in the absence of such a polyamine-polyamide copolymer, the compounding temperature set so high that thereby run transamidations, which in the compounding perform the function of the compatibilizer accepting polyamide block copolymers.

- This process is preferably additionally supported by addition of appropriate catalysts such as hypophosphorous acid, dibutyltin oxide, triphenylphosphine or phosphoric acid.

- a first preferred embodiment of the multilayer composite is characterized in that the fluoropolymer is selected from fluoropolymers based on monomers such as tetrafluoroethylene (TFE), hexafluoropropylene (HFP), vinyl fluoride (VF), perfluoromethyl vinyl ether (PMVE) or vinylidene fluoride (VDF), or mixtures such a base, with or without ethylene. Homo- and copolymers are possible. Most preferably, the first layer is a layer based on ethylene / tetrafluoroethylene copolymers (ETFE) or based on polyvinylidene fluoride (PVDF).

- TFE tetrafluoroethylene

- HFP hexafluoropropylene

- VF vinyl fluoride

- PMVE perfluoromethyl vinyl ether

- VDF vinylidene fluoride

- the first layer is a layer based on ethylene / tetrafluoroethylene cop

- the fluoropolymer may also be a copolymer based on PVDF.

- a layer need not (but can), so that a good adhesion to the second layer is ensured, for example via a surface treatment (see. EP-A-0551094 ) or via a chemical modification of the fluoropolymer (cf. DE-A-4326130 ) are modified.

- it is preferably an adhesion-unmodified layer based on fluoropolymers.

- thermoplastic multi-layer composite in the form of a hollow body (including hollow sections are to be understood here and hereinafter) is formed, wherein it is in the form of a hollow body multilayer composite in the first layer to one of the inside of the hollow body facing layer ,

- the second layer acts as a primer to a third layer, d. H. the second layer at least partially directly adjoins a third layer based on polyamides.

- Particularly good adhesion is achieved between the second and third layers by having the polyamide / polyamine copolymers of the second layer and the polyamides of the third layer at least partially similar, and if at least 95% of the monomers of the second layer and the third layer are identical are.

- the invention is characterized in that the multilayer composite is formed as a hollow body, wherein the first layer is a layer at least indirectly facing the inner side of the hollow body (but further layers can still be arranged on the inside) and wherein the third layer is a at least indirectly facing the outer side of the hollow body layer, and wherein the layers are substantially immediately adjacent to each other over the entire surface.

- the polyamide / polyamine copolymers of the second layer and / or the polyamides of the third layer are polymers or polycondensates based on aliphatic lactams or ⁇ -aminocarboxylic acids having 4 to 44 carbon atoms. Preference is given to 4 to 18 carbon atoms, in particular 12 carbon atoms or those of aromatic ⁇ -aminocarboxylic acids having 6 to 20 carbon atoms.

- the polyamide / polyamine copolymers of the second layer and / or the polyamides of the third layer may be polycondensates based on at least one diamine and at least one dicarboxylic acid having in each case 2 to 44 carbon atoms.

- the basis for the polyamide / polyamine copolymers of the second layer and / or the polyamides of the third layer are homo- and copolyamides selected from PA 6, PA 11, PA 46, PA 12 , PA 1212, PA 1012, PA 610, PA 612, PA 69, PA 6T, PA 6I, PA 10T, PA 12T, PA 12I, their mixtures or copolymers based on these polyamides, where PA 11, PA 12, PA 1212, PA 10T, PA 12T or copolymers based on the aforementioned polyamides such as in particular PA 12T / 12, PA 10T / 12, PA 12T / 106 and PA 10T / 106 are particularly preferred.

- the base for the polyamide / polyamine copolymers of the second layer and / or the polyamides of the third layer may also be PA 6/66, PA 6/612, PA 6/66/610, PA 6/66/12, PA 6 / 6T and PA 6 / 6I act.

- Other polymers such as, in particular, polyolefin-based polymers or copolymers grafted with acrylic acid or maleic anhydride and / or additives such as UV and heat stabilizers, crystallization accelerators, plasticizers, flame retardants, impact modifiers and lubricants may be added to these polyamides or polyamide / polyamine copolymers ,

- the polyamines used for the preparation of the polyamide / polyamine copolymers used for the second layer to polyvinylamines polyamines (eg made of alternating polyketones, as described in the DE-A-196 54 058 described), dendrimers, or more preferably linear or branched polyethyleneimines. If these are linear or branched polyethyleneimines, they preferably have a molecular weight in the range from 500 to 25,000 g / mol, in particular from 800 to 5000 g / mol. Furthermore, they are characterized by a viscosity in the range of preferably about 1200 to about 5000 mPa * s at 20 ° C.

- the molding material of the second layer is characterized by an amino end group concentration in the range of 50 to 300 ⁇ eq / g.

- it preferably has a volume flow rate (MVR, Melt Volume Rate) of 10 to 50 cm 3 / 10min for lines and containers, or from 50 to 500 cm 3 / 10min for the coating of optical conductors, measured at 275 ° C. / 5kg according to ISO 1133.

- the volume flow index MVR (formerly MVI, Melt Volume Index) is the volume flow index in cm 3 per 10 minutes, measured after a reflow time of 4 minutes at 275 ° C and a load of 5 kg using a standardized MVR device.

- the first fluoropolymer-based layer can be provided with antistatic properties, in particular by admixing soot or graphite particles or other electrically conductive additives.

- antistatic properties in particular by admixing soot or graphite particles or other electrically conductive additives.

- ensuring a good adhesion to a further layer based on polyamides is typically extremely difficult, but can be achieved in the present case with the novel molding material for layer 2.

- the novel molding composition for the second layer is characterized in that it contains polyamine, in the form of polyethyleneimine, in an amount of 0.2 to 5% by weight, preferably in an amount of 0.4 to 1.5% by weight, as co-component in the polyamide / Containing polyamine copolymer, wherein the remaining co-components of the copolymer preferably consist of polyamide.

- polyamine in the form of polyethyleneimine, in an amount of 0.2 to 5% by weight, preferably in an amount of 0.4 to 1.5% by weight, as co-component in the polyamide / Containing polyamine copolymer, wherein the remaining co-components of the copolymer preferably consist of polyamide.

- Other additives such as impact modifiers, plasticizers, etc., but may also be present in the second layer.

- the present invention relates to the use of a thermoplastic multilayer composite, as described above, as a media-carrying line or container, in particular in the automotive sector.

- a media-carrying line or container for example, as a fuel line for z. As gasoline or diesel.

- the present invention relates to a polymer line comprising a multilayer composite of the type described above, which is characterized in that the first layer at least indirectly as an inner layer having a thickness in the range of 0.01 to 0.7 mm, the second layer adjacent thereto as a primer layer having a thickness of 0.05 to 0.3 mm, and the third layer are at least indirectly designed as an outer layer with a thickness of 0.2 to 0.8 mm.

- At least one of the layers of the polymer line may be electrically conductive and / or it is possible for the first layer to have on the inside a further, innermost layer which is designed to be electrically conductive and which preferably is based on the same polymer as the one first shift.

- the present invention relates to a process for the preparation of a hollow body of a thermoplastic multilayer composite of the type described above, which process is characterized in that for the preparation of the molding material for the second layer, a lactam (or the ⁇ -aminocarboxylic acid), the polyamine, in Formed polyethyleneimine, and water first homogenized at elevated temperature and then polymerized at a further elevated temperature of more than 300 ° C for several hours at elevated pressure and subsequent leadership to atmospheric pressure and reduced temperature to the polyamide / polyamine copolymer.

- the first layer, the second layer and the third layer and, if appropriate, further outer or inner layers can, in a coextrusion process, particularly preferably form a tube, respectively a conduit or a container are joined together.

- the multilayer composites according to the invention are used in structural parts in the electrical engineering, mechanical engineering and automotive industries and in the field of optical data transmission where, for physical and optical reasons, the optical waveguide is coated with a fluoropolymer as the first layer.

- they also find application as films or as multilayer pipes, e.g. in the field of automotive industry.

- the invention therefore also relates to a polyamide / polyamine copolymer coupling agent which can be used in particular in the coextrusion process in order to produce pipes of polyamide (in particular of polyamide 12) and fluoropolymers, e.g. ETFE or a terpolymer of VDF, TFE and HFP non-positively connect with each other. This connection between the individual layers is present directly after the tube extrusion and remains even after fuel contact of these multilayer tubes according to the invention.

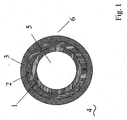

- Fig. 1 shows a general structure of a fuel line of a thermoplastic multilayer composite 4, which is to serve as an embodiment of the present invention.

- the line comprises an inner space 5, which is surrounded to the outside first of a first layer, the inner layer 1.

- a bonding agent layer 2 Located adjacent to the inner layer 1 is a second layer, a bonding agent layer 2.

- the fuel line is bounded to the outer space 6 by a third layer, the outer layer 3, which directly adjoins the intermediate layer 2.

- other layers which are arranged for example to the interior 5 or the outer space 6.

- a layer based on fluoropolymers for the inner layer 1.

- Such a layer has an optimal barrier function.

- Particular preference is given to using as such a first layer a layer of ethylene / tetrafluoroethylene (ETFE) use (cf., for example, Kunststoff- Kompendrum A. Franck and K. Biederbick, 2nd edition, 1988, p. 112 and p. 153; or Kunststoff Taschenbuch, K. Oberbach, 28th edition, 2001, p. 23 and p. 469).

- EFE ethylene / tetrafluoroethylene

- PVDF poly (vinylidene fluoride)

- Kunststoff-Kompendium, A. Franck and K. Biederbick, 2nd edition, 1988, page 152 or Kunststoff Taschenbuch, K. Oberbach, 28 Issue, 2001, p. 23 and p. 467 a semicrystalline thermoplastic material.

- the outer layer, the third layer 3 is a layer based on polyamide, preferably based on polyamide 12.

- additives may be added, such as impact modifiers and / or other additives.

- Adhesion promoter systems for ETFE or PVDF copolymers are difficult to realize, especially if at the same time adhesion to a further layer based on polyamide must be guaranteed.

- polymers with amino groups ie polyamines

- polymers with amino groups ie polyamines

- polyamines are, for example, polyethyleneimines (eg available under the name Lupasol ® by BASF, DE). These are incorporated as a kind of polymeric regulator in the macromolecule, whereby the polyamide / polyamine copolymer is formed.

- polyamide / polyamine copolymers for the novel molding material for layer 2 are advantageously polycondensates of polyethyleneimines and aliphatic lactams or ⁇ -aminocarboxylic acids having 4 to 44 carbon atoms, preferably 4 to 18 carbon atoms, or those of aromatic ⁇ -aminocarboxylic acids having 6 to 20 carbon atoms used.

- Homopolymers and copolyamides selected from PA 6, PA 11, PA 46, PA 12, PA 1212, PA 1012, PA 610, PA 612, PA 69, PA 6T are particularly suitable as the basis for the polyamide / polyamine copolymers according to the invention.

- copolymers based on the aforementioned polyamides e.g. PA 12T / 12, PA 10T / 12, PA 12T / 106 and PA 10T / 106.

- the base for the polyamide / polyamine copolymers according to the invention may also be PA 6/66, PA 6/612, PA 6/66/610, PA 6/66/12, PA 6 / 6T and PA 6 / 6I , but the polyamide / polyamine copolymers can also be added for certain purposes, other conventional polymers. They may also contain the usual additives such as UV and heat stabilizers, crystallization accelerators, plasticizers, flame retardants, impact modifiers and lubricants.

- polymers that may be included in the second layer 2 polyamide / polyamine copolymer of the invention are functionalized polymers that include homopolymers or copolymers of olefins grafted with acrylic acid or maleic anhydride.

- Polyamide block Laurinlactam (results in PA 12 base) polyamine: Polyethyleneimine (Lupasol, BASF, DE, see Table 1) Table 1 Lupasol G100 Lupasol FG Lupasol G20wfr Viscosity, 20 ° C (mPa * s) 1200 3000 5000 Molecular weight (g / mol) 5000 800 1300 Amino endgroups ( ⁇ eq / g) 8000 14000 15,000 Water content (%) 50 1 1 wfr: anhydrous impact modifier: Ethylene-propylene copolymer grafted with maleic anhydride MVR 275 ° C / 5 kg: 13 cm 3/10 min (DIN ISO 1133: 1991) Melting point DSC: 55 ° C

- the preparation was carried out in a 130 liter pressure reactor consisting of solubilizer and polymerization autoclave.

- Laurinlactam, regulators (polyethyleneimine, lupasol) and water are added to the dissolver and repeatedly inertized with nitrogen. Thereafter, the temperature is increased to 180 ° C and the polymerization mixture homogenized for 60 minutes. Subsequently, the temperature is increased to 320 ° C, wherein the ring opening of the laurolactam occurs for 5 hours at 20 bar. After relaxation to atmospheric pressure, the polymerization is carried out at 290 ° C for 2 hours while passing nitrogen. At the end of the polymer production, by setting a vacuum of 30 mbar, a high degree of polymerization of the polyamide / polyamine copolymer is achieved.

- the polyamide / polyamine copolymer can be used both in pure form and after addition of further modifiers, for example to increase the impact resistance (see Table 3) as adhesion promoters to fluoropolymers.

- the addition of these modifiers can be done via a subsequent compounding process using conventional twin-screw extruders.

- the adhesion values were determined by a ribbon extrusion of two or three layers, ETFE (layer 1) and inventive polyamide / polyamine copolymer (layer 2) or ETFE (layer 1) and inventive polyamide / polyamine copolymer (layer 2) and Polyamide PA12 (layer 3) performed.

- ETFE copolymer is a Tefzel ® was used in 2202 by DuPont. It is a melt-processable copolymer of ethylene and TFE which can be processed at high speeds.

- the following tables show the formulations and the measured data of the molding compounds (polyamide / polyamine copolymers) or of multilayer composites produced therefrom.

- a system was used in which instead of the polyethyleneimine (as cocomponent and polymeric chain regulator), a low molecular weight regulator (hexamethylenediamine) was added to the reaction mixture.

- a low molecular weight regulator hexamethylenediamine

- modulus MPa 1250 1200 1150 yield stress MPa 35 35 5 Elongation at stress % 5 5 35 tensile strength MPa 40 35 40 elongation at break % 115 115 200 Impact strength, 23 ° C kJ / m 2 without breakage without breakage without breakage Impact strength, -30 ° C kJ / m 2 without breakage without breakage without breakage Notched impact strength, 23 ° C kJ / m 2 45 35 70 Notched impact strength, -30 ° C kJ / m 2 13 12 17

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Laminated Bodies (AREA)

- Polyamides (AREA)

Description

- Die vorliegende Erfindung betrifft einen thermoplastischen Mehrschichtverbund aufgebaut aus wenigstens einer ersten Schicht auf Basis von Fluorpolymeren, sowie wenigstens einer weiteren, wenigstens bereichsweise unmittelbar an die erste Schicht grenzenden zweiten Schicht.

- Polyamide bzw. Fluorpolymere sind für sich allein genommen für jeweils viele Anwendungen ungeeignet. Polyamide sind z.B. nicht witterungsbeständig, da sie unter Belichtung altern sowie Luftfeuchtigkeit aufnehmen. Dies kann zu Verfärbungen und zur Verschlechterung der mechanischen Eigenschaften führen. Obwohl Polyamide sehr gute mechanische Eigenschaften wie gute Zähigkeit usw. aufweisen, besitzen sie jedoch eine schlechte Barrierewirkung gegenüber polaren Substanzen, die entsprechend leicht durch Polyamide migrieren können. Dies ist beispielsweise bei Kraftstoffleitungen für alkoholhaltige Kraftstoffe im Hinblick auf die immer strenger werdenden Umweltschutzund Sicherheitsvorschriften unerwünscht.

- Ein weiterer Nachteil von insbesondere einschichtigen Kraftstoffleitungen aus Polyamid, speziell aus Polyamid 11 oder 12 besteht in einem beträchtlichen Aufnahmevermögen der Polymere für spezielle Bestandteile der Kraftstoffe, was zu Quellvorgängen und somit zu Längenänderungen sowie Dickenänderungen der Rohrleitungen führt.

- Aus den USA sind Entwicklungen bekannt, bei welchen in einer derartigen Situation Fluorpolymere als Barriereschichten zum Einsatz kommen sollen. Diese Polymere sind nicht nur sehr teuer, sondern auch schwer zu verarbeiten, schwer zu entsorgen und zeigen in der Koextrusionsverarbeitung nur geringe Verbundhaftung bzw. sie sind sogar mit Polyamiden weitgehend unverträglich, was bei der Herstellung von Mehrschichtverbunden keine ausreichende Haftung zwischen den Laminatschichten ergibt. Ein kraftschlüssiger thermoplastischer Mehrschichtverbund ist aber bei technischen Anwendungen unbedingt erforderlich.

- Es wurden deshalb Entwicklungen durchgerührt, um derartige Systeme zu verbessern.

- Die

DE-A-4326130 beschreibt beispielsweise Mehrschichtverbunde, insbesondere Zweischichtverbunde aus einer Schicht auf Basis von Polyamid und einer weiteren Schicht auf Basis von Polyvinylidenfluorid (PVDF). Das Problem der kraftschlüssigen Verbindung wird durch Zugabe von Polymethacrylimid zu PVDF gelöst. Mit anderen Worten wird hier auf eine Haftvermittlerschicht verzichtet, und dafür an Stelle die Schicht aus Fluorpolymer derart modifiziert, dass eine Haftung zur Schicht auf Basis von Polyamid möglich ist. Nachteilig ist jedoch bei solchen Rohren, in denen PVDF als Barriereschicht verwendet wird, deren geringe Flexibilität, was bei engen Biegeradien zum Knicken des Rohres führen kann. - Ein anderer Ansatz wird in der

EP-A-0511094 beschritten, wo ebenfalls ein Zweischichtverbund mit einer ersten Schicht auf Basis eines Fluorpolymers und einer zweiten Schicht auf Basis von Polyamiden beschrieben wird, wobei die gute Haftung zwischen diesen beiden chemisch sehr unterschiedlichen Schichten durch eine Coronaaktivierung der Schicht aus Fluorpolymer gewährleistet wird. Auch hier wird also auf eine Haftvermittlerschicht verzichtet. - Ebenfalls ein Zweischichtaufbau mit einer ersten Schicht auf Basis eines Fluorpolymeren (konkret Copolymer mit TFE) und einer zweiten Schicht aus einem Polyamid beschreibt die

US 6,524,671 . Zur Gewährleistung einer zufriedenstellenden Haftung zwischen diesen beiden Schichten wird in diesem Dokument eine chemische Modifikation der Polyamid-Schicht vorgeschlagen. Diese Polyamid-Schicht wird mit polaren Gruppen modifiziert, so z. B. unter Bildung eines Propfcopolymeren auf Basis von Maleinsäureanhydriden und ungesättigten Kohlenwasserstoffen. - Andere Dokumente beschreiben spezifische Haftvermittlerschichten, welche in der Lage sind, eine genügende Haftung zwischen einer ersten Schicht auf Basis eines Fluorpolymeren und einer zweiten Schicht auf Basis von Polyamid zu vermitteln.

- So beispielsweise die

US 5,576,106 , in welcher als Haftvermittlerschicht ein Fluorpolymer vorgeschlagen wird, welches an der Oberfläche der Partikel unter Einwirkung ionisierender Strahlung gepfropft ist. Als Fluorpolymer wird dabei ETFE oder PVDF verwendet, wobei als Pfropf-Reagens unter anderem Maleinsäureanhydrid vorgeschlagen wird. - Auch die

EP-A-0767190 beschreibt einen Mehrschichtverbund mit einer inneren Schicht aus Fluorpolymer und einer äusseren Schicht aus Polyamid, wobei dazwischen eine Haftvermittlerschicht vorgesehen wird, welche aus einem auspolymerisierten Polyamid und einem nachträglich zugemischten Diamin, beispielsweise Decandiamin, besteht. Dabei wird angeführt, dass durch die Anwesenheit von zusätzlichem, freiem Diamin das Verhältnis der Amino- zu Carboxylgruppen erhöht wird, und dass dadurch eine verbesserte Haftung erreicht werden kann. - Die

US 5,284,184 beschreibt ebenfalls eine Kraftstoffleitung, welche als innere Schicht eine Schicht auf Basis von Fluorpolymer aufweist, und als äussere Schicht eine Schicht aus Polyamid. Dazwischen ist eine thermoplastische Haftvermittlerschicht vorgesehen, wobei dafür als Beispiele Polyvinylidenfluoride, Polyvinylfluoride, Polyvinyl-Acetat-Urethan-Blends und Mischungen davon konkret vorgeschlagen werden. - Die

US 5,891,538 beschreibt einen Mehrschichtaufbau, bei welchem als Haftvermittler zwischen dem Fluorpolymer und dem Polyamid ein Blend aus diesen beiden Systemen vorgeschlagen wird, konkret eine Mischung aus Polyamid und Fluorharzen und Fluorkautschuk. -

US-5,383,087 beschreibt Mehrschichtrohre mit Fluörpolymer-Inhenschicht und einer Aussenschicht aus Polyamid 6, Polyamid 12 oder Polypropylen. Als Haftvermittler zwischen diesen beiden Schichten werden Fluorpolymer-Polyamidblends eingesetzt. - Haftvermittler auf Basis von Blends aus Fluorpolymer und Polyamid nutzen jedoch nur physikalische Wechselwirkungen aus und besitzen daher relativ niedrige Haftwerte. Weiterhin ist die Verwendung eines Fluorpolymer-Polyamidblends problematisch, da langfristig eine Dehydrofluorierung der Fluorpolymeren verursacht wird und ein Abbau der Fluorpolymere stattfindet. Der dabei entstehende Fluorwasserstoff ist ein stark korrosives, die Atemwege reizendes Gas, was aus Umweltschutz- und Sicherheitsüberlegungen meist nicht vertretbar ist.

- Auch die

EP-A-0670774 beschreibt einen für derartige Anwendungen möglichen Haftvermittler, wobei die Haftvermittlerschicht hier aus einem Blend aus Polyamid und Polyvinylidenfluorid gestellt wird. -

EP-A-0637509 beschreibt Fünfschichtrohre aus Fluor-Polymeren, Polyestern und Polyamiden. Die zwei Haftvermittlerschichten sind aus thermoplastischem Polyurethan, Polyetherblockamiden, Polyesterblockamiden, Polyolefinen, Polyestercopolymeren ausgebildet. - Aus der

US 6,361,641 ist des Weiteren ein System für Leitungsanwendungen im Automobilbereich bekannt, bei welchem eine Schicht aus Fluorpolymer mit einer Schicht aus einem Polymer ohne Fluorierung verbunden wird, dies unter, Zuhilfenahme einer Mischung (Blend) aus einem Wasserstoff-enthaltenden Fluorpolymer und einem Polyamid mit angehängten Aminogruppen (polyamide with pendant amine groups). - Die

EP-A-1 065 048 beschreibt einen thermoplastischen Mehrschichtverbund, bei dem eine erste thermoplastische Schicht (Schicht I) mittels einer Haftvermittler-Schicht auf Basis eines Polyamid/Polyamin-Propfcopolymeren mit einer zweiten thermoplastischen Schicht (Schicht II) verbunden ist. Es soll ein Mehrschichtverbund bereitgestellt werden, bei dem auch im Kontakt mit Reagenzien wie z.B. Kraftstoff, Lösemitteln, Ölen und Fetten sowie bei höherer Temperatur die Schichthaftung über lange Zeit erhalten bleibt. Die beschriebene Sperrschicht ist eine Polyesterschicht. - Der Erfindung liegt die Aufgabe zugrunde, eine Schicht auf Polyamidbasis bereitzustellen, welche mit thermoplastisch verarbeitbaren Fluorpolymeren, insbesondere Fluorpolymeren auf Basis von TFE, HFP und VDF unmittelbar, z.B. in einem Koextrusionsprozess kraftschlüssig verbindbar ist, und ausserdem bevorzugt als Haftvermittlerschicht mit Schichten auf Basis von Polyamiden dienen kann. Weiterhin sollen thermoplastische Mehrschichtverbunde aus diesen Fluorpolymer- und Polyamidformmassen bereitgestellt werden. Die Formmassen und die daraus hergestellten thermoplastischen Mehrschichtverbunde sollen kraftschlüssig im thermoplastischen Mehrschichtverbund aufeinander haften; sie sollen insbesondere bevorzugt gegen Kraftstoffe beständig sein und eine ausreichend geringe Permeation zeigen. Konkret geht es somit darum, einen verbesserten thermoplastischen Mehrschichtverbund vorzuschlagen, welcher aufgebaut ist aus wenigstens einer ersten Schicht auf Basis von Fluorpolymeren, sowie wenigstens einer weiteren, wenigstens bereichsweise unmittelbar an die erste Schicht grenzenden zweiten Schicht.

- Die Lösung dieser Aufgabe wird durch einen thermoplastischen Mehrschichtverbundes nach Anspruch 1 gelöst, wobei u.a. die zweite Schicht auf Basis von Polyamid/Polyamin-Copolymeren aufgebaut ist.

- Der Kern der Erfindung besteht somit u.a. darin, eine gute Haftung zur Schicht aus Fluorpolymer dadurch zu gewährleisten, dass ein Copolymer auf Basis von Polyamid/Polyamin als haftende Schicht vorgesehen wird. Es zeigt sich, dass erstaunlicherweise derartige Copolymere eine stark verbesserte Haftung ermöglichen.

- Die Erfindung betrifft somit einen Mehrschichtverbund auf Polyamidbasis.

- Es muss im Zusammenhang mit derartigen Polyamid/Polyamin-Copolymeren darauf hingewiesen werden, dass sie als Komponenten in Blends für Haftvermittlerschichten bereits im Stand der Technik Erwähnung gefunden haben. So ist beispielsweise auf die

EP-A-1216825 oder dieEP-A-1216826 hinzuweisen, welche grundsätzlich einen Mehrschichtverbund beschreiben, welcher eine Schicht aus einer Formmasse aus Polyamid (bevorzugt Polyamid 6, Polyamid 66 oder Polyamid 6/66 sowie Mischungen davon), optional mit einem Polyamin-Polyamid-Copolymeren versetzt, sowie mit Gewichtsteilen von anderem Polyamid (bevorzugt Polyamid 11, Polyamid 12, Polyamid 612, Polyamid 1012, Polyamid 1212 sowie Mischungen davon) sowie ggf. anschliessend daran eine Schicht aus Ethylen/Vinylalkohol-Copolymer (EP-A-1216826 ) enthält. Dabei wird die Schicht aus Polyamid bevorzugt bei einem Rohr aussenseitig angeordnet. Die Zielsetzung besteht dabei im wesentlichen darin, in der Formmasse aus Polyamid entweder ein Polyamin-Polyamid-Copolymeres als Verträglichkeitsvermittler vorzusehen, oder bei Abwesenheit eines derartigen Polyamin-Polyamid-Copolymeren die Kompoundiertemperatur derart hoch anzusetzen, dass dabei Umamidierungen ablaufen, welche bei der Kompoundierung zu die Funktion des Verträglichkeitsvermittlers übernehmenden Polyamid-Blockcopolymeren führen. Dieser Vorgang wird bevorzugt zusätzlich durch Zugabe von entsprechenden Katalysatoren wie beispielsweise hypophosphorige Säure, Dibutylzinnoxid, Triphenylphosphin oder Phosphorsäure unterstützt. - In diesen Dokumenten wird aber an keiner Stelle eine Bemerkung darüber verloren, dass ein Polyamid/Polyamin-Copolymer, insbesondere ein Polyamin/Polyamid-Copolymer ohne weitere Mischungsanteile von Polyamid, gegebenenfalls gute Haftungseigenschaften zu Fluorpolymer-Schichten aufweisen könnte. Diese völlig andersartige Verwendung als Haftvermittler bei Fluorpolymer-Schichten wird durch dieses Dokument auch nicht nahegelegt, da es hier immer nur um Haftvermittler zu chemisch völlig anderen Schichten wie beispielsweise Polyamiden oder Ethylen/Vinylalkohol-Copolymeren geht.

- Auch weitere Dokumente, welche Polyamid/Polyamin-Copolymere beschreiben, wie beispielsweise die

EP-A-1065236 , dieEP-A-1217041 , dieEP-A-1216823 sowie dieUS 3,442,975 sind gleich einzustufen wie dieEP-A-1216825 sowie dieEP-A-1216826 da auch in diesen Dokumenten kein Hinweis auf mögliche benachbarte Schichten aus Fluorpolymeren zu finden ist. - Eine erste bevorzugte Ausführungsform des Mehrschichtverbundes ist dadurch gekennzeichnet, dass das Fluorpolymere ausgewählt ist aus Fluorpolymeren auf Basis von Monomeren wie Tetrafluorethylen (TFE), Hexafluoropropylen (HFP), Vinylfluorid (VF), Perflüoromethylvinylether (PMVE) oder Vinylidenfluorid (VDF), oder aus Gemischen einer derartigen Basis, mit oder ohne Ethylen. Es sind Homo- und Copolymere möglich. Insbesondere bevorzugt handelt es sich bei der ersten Schicht um eine Schicht auf Basis von Ethylen/Tetrafluoroethylen-Copolymeren (ETFE) oder auf Basis von Polyvinylidenfluorid (PVDF). Das Fluorpolymer kann auch ein Copolymer auf Basis von PVDF sein. Eine derartige Schicht muss nicht (kann aber), damit eine gute Haftung zur zweiten Schicht gewährleistet ist, beispielsweise über eine Oberflächenbehandlung (vgl.

EP-A-0551094 ) oder über eine chemische Modifikation des Fluorpolymers (vgl.DE-A-4326130 ) modifiziert werden. Mit anderen Worten handelt es sich vorzugsweise um eine bezüglich Haftung unmodifizierte Schicht auf Basis von Fluorpolymeren. - Wie bereits eingangs erwähnt, ist ein derartiger thermoplastischer Mehrschichtverbund in Form eines Hohlkörpers (darunter sollen hier und im Folgenden auch Hohlprofile verstanden werden) ausgebildet, wobei es sich bei dem als Hohlkörper ausgebildeten Mehrschichtverbund bei der ersten Schicht um eine der Innenseite des Hohlkörpers zugewandte Schicht handelt. Weiterhin wirkt die zweite Schicht als Haftvermittler zu einer dritten Schicht, d. h. die zweite Schicht grenzt wenigstens bereichsweise unmittelbar an eine dritte Schicht auf Basis von Polyamiden. Eine besonders gute Haftung wird zwischen der zweiten und der dritten Schicht erreicht, indem die Polyamid/Polyamin-Copolymere der zweiten Schicht und die Polyamide der dritten Schicht wenigstens teilweise ähnlich sind, und wenn wenigstens 95% der Monomere der zweiten Schicht und der dritten Schicht identisch sind.

- Die Erfindung zeichnet sich dadurch aus, dass der Mehrschichtverbund als Hohlkörper ausgebildet ist, wobei es sich bei der ersten Schicht um eine wenigstens mittelbar der Innenseite des Hohlkörpers zugewandte Schicht handelt (es können aber noch innenseitig weitere Schichten angeordnet sein) und wobei es sich bei der dritten Schicht um eine wenigstens mittelbar der Aussenseite des Hohlkörpers zugewandte Schicht handelt, und wobei die Schichten im wesentlichen vollflächig unmittelbar aneinander grenzen.

- Vorzugsweise handelt es sich bei den Polyamid/Polyamin-Copolymeren der zweiten Schicht und/oder den Polyamiden der dritten Schicht um Polymerisate oder Polykondensate basierend auf aliphatischen Lactamen oder ω- Aminocarbonsäuren mit 4 bis 44 Kohlenstoffatomen. Bevorzugt sind dabei 4 bis 18 Kohlenstoffatome, insbesondere 12 Kohlenstoffatome oder solche aus aromatischen ω-Aminocarbonsäuren mit 6 bis 20 Kohlenstoffatomen. Es kann sich alternativ oder zusätzlich bei den Polyamid/Polyamin-Copolymeren der zweiten Schicht und/oder den Polyamiden der dritten Schicht um Polykondensate basierend auf mindestens einem Diamin und mindestens einer Dicarbonsäure mit jeweils 2 bis 44 Kohlenstoff-Atomen handeln. In diesem Fall handelt es sich bei den Diaminen um wenigstens eines oder mehrere der Diamine ausgewählt aus der Gruppe: Ethyldiamin, 1,4-Diaminobutan, 1,6-Diaminohexan (= Hexamethylendiamiii), 1,10-Diaminodecan, 1,12-Diaminododecan, m- und p-Xylylendiamin, Cyclohexyldimethylenamin, Bis-(p-aminocyclohexyl)methan und deren Alkylderivate, und/oder es handelt sich bei den Dicarbonsäuren um eine oder mehrere der folgenden Dicarbonsäuren: Bernstein-, Glutar-, Adipin-, Pimelin-, Kork-, Azelain- und Sebacinsäure, Dodecandicarbonsäure, 1,6-Cyclohexandicarbonsäure, Terephthalsäure, Isophthalsäure und Naphthalindicarbonsäure. Die genannten Lactame oder ω-Aminocarbonsäuren werden aber insbesondere als Bausteine zusammen mit Polyaminen wie z.B. (verzweigten) Polyethyleniminen zur Herstellung der Polyamid/Polyamin-Copolymere bevorzugt.

- Gemäss einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung handelt es sich bei der Basis für die Polyamid/Polyamin-Copolymere der zweiten Schicht und/oder den Polyamiden der dritten Schicht um Homo- und Copolyamide ausgewählt aus PA 6, PA 11, PA 46, PA 12, PA 1212, PA 1012, PA 610, PA 612, PA 69, PA 6T, PA 6I, PA 10T, PA 12T, PA 12I, deren Gemischen oder Copolymeren auf Basis dieser Polyamide, wobei PA 11, PA 12, PA 1212, PA 10T, PA 12T oder Copolymere auf Basis von den vorgenannten Polyamiden wie insbesondere PA 12T/12, PA 10T/12, PA 12T/106 und PA 10T/106 insbesondere bevorzugt sind. Es kann sich bei der Basis für die Polyamid/Polyamin-Copolymere der zweiten Schicht und/oder den Polyamiden der dritten Schicht auch um PA 6/66, PA 6/612, PA 6/66/610, PA 6/66/12, PA 6/6T und PA 6/6I handeln. Diesen Polyamiden bzw. Polyamid/Polyamin-Copolymeren können dabei andere Polymere wie insbesondere Polymere oder Copolymere auf Polyolefinbasis, die mit Acrylsäure oder Maleinsäureanhydrid gepfropft sind, und/oder Zusatzstoffe wie UV- und Hitzestabilisatoren, Kristallisationsbeschleuniger, Weichmacher, Flammschutzmittel, Schlagzähmodifikatoren und Gleitmittel zugesetzt sein.

- Gemäss einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung handelt es sich bei den Polyaminen, die zur Herstellung der Polyamid/Polyamin-Copolymere für die zweite Schicht verwendet werden, um Polyvinylamine, Polyamine (z.B. hergestellt aus alternierenden Polyketonen, wie dies in der

DE-A-196 54 058 beschrieben ist), Dendrimere, oder insbesondere bevorzugt um lineare oder verzweigte Polyethylenimine. Handelt es sich um lineare oder verzweigte Polyethylenimine, so verfügen diese bevorzugtermassen über ein Molgewicht im Bereich von 500 bis 25000 g/mol, insbesondere von 800 bis 5000 g/mol. Weiterhin zeichnen sie sich durch eine Viskosität im Bereich von bevorzugt ca. 1200 bis ca. 5000 mPa*s bei 20 °C aus. - Typischerweise ist die Formmasse der zweiten Schicht (d.h. das Polyamid/Polyamin-Copolymer) durch eine Amino-Endgruppenkonzentration im Bereich von 50 bis 300 µÄq/g gekennzeichnet. Weiterhin verfügt sie bevorzugtermassen über einen Volumen-Fliessindex (MVR, Melt Volume Rate) von 10 bis 50 cm3/10min für Leitungen und Behälter, beziehungsweise von 50 bis 500 cm3/10min für die Beschichtung von optischen Leitern, gemessen bei 275°C/5kg nach ISO 1133. Der Volumen-Fliessindex MVR (Melt Volume Rate; früher MVI, Melt Volume Index) ist der Volumen-Fliessindex in cm3 pro 10 Minuten, gemessen nach einer Aufschmelzzeit von 4 Minuten bei 275 °C und einer Belastung von 5 kg unter Verwendung eines genormten MVR-Gerätes.

- Weiterhin bevorzugt kann die erste Schicht auf Basis von Fluorpolymer insbesondere durch Beimengung von Russ- oder Graphitpartikeln oder anderen elektrisch leitfähigen Additiven antistatisch ausgerüstet sein. Insbesondere unter diesen Bedingungen ist typischerweise die Gewährleistung einer guten Haftung zu einer weiteren Schicht auf Basis von Polyamiden äusserst schwierig, kann aber im vorliegenden Fall mit der erfindungsgemässen Formmasse für Schicht 2 erreicht werden.

- Die erfindungsgemässe Formmasse für die zweite Schicht ist dadurch gekennzeichnet, dass sie Polyamin, in Form von Polyethylenimin, in einer Menge von 0.2 bis 5 Gew.-%, bevorzugt in einer Menge von 0.4 bis 1.5 Gew.-%, als Cokomponente im Polyamid/Polyamin-Copolymer enthält, wobei die restlichen Co-Anteile des Copolymers bevorzugt aus Polyamid bestehen. Weitere Zusätze wie beispielsweise Schlagzähmodifikatoren, Weichmacher etc. können aber ebenfalls in der zweiten Schicht anwesend sein.

- Weitere bevorzugte Ausführungsformen des erfindungsgemässen Mehrschichtverbundes sind in den abhängigen Ansprüchen beschrieben.

- Zusätzlich betrifft die vorliegende Erfindung die Verwendung eines thermoplastischen Mehrschichtverbundes, wie er oben beschrieben ist, als medienführende Leitung oder Behälter insbesondere im Kraftfahrzeugbereich. So beispielsweise als Kraftstoffleitung für z. B. Benzin oder Diesel.

- Ausserdem betrifft die vorliegende Erfindung eine Polymerleitung umfassend einen Mehrschichtverbund der oben geschilderten Art, welche dadurch gekennzeichnet ist, dass die erste Schicht wenigstens mittelbar als Innenschicht mit einer Dicke im Bereich von 0.01 bis 0.7 mm, die zweite Schicht daran angrenzend als Haftvermittlerschicht mit einer Dicke von 0.05 bis 0.3 mm, und die dritte Schicht wenigstens mittelbar als Aussenschicht mit einer Dicke von 0.2 bis 0.8 mm ausgestaltet sind.

- Generell kann wenigstens eine der Schichten der Polymerleitung, bevorzugt die Innenschicht, elektrisch leitend ausgebildet sein und/oder es ist möglich, dass die erste Schicht innenseitig eine weitere, innerste Schicht aufweist, die elektrisch leitfähig ausgestaltet ist und die bevorzugt auf demselben Polymer beruht wie die erste Schicht.

- Zuletzt betrifft die vorliegende Erfindung ein Verfahren zur Herstellung eines Hohlkörpers aus einem thermoplastischen Mehrschichtverbund der oben geschilderten Art, welches Verfahren dadurch gekennzeichnet ist, dass für die Herstellung der Formmasse für die zweite Schicht ein Lactam (oder die ω-Aminocarbonsäure), das Polyamin, in Form von Polyethylenimin, sowie Wasser zunächst bei erhöhter Temperatur homogenisiert und anschliessend bei weiter erhöhter Temperatur von mehr als 300°C während mehreren Stunden bei erhöhtem Druck sowie bei anfolgender Führung auf atmosphärischen Druck und erniedrigter Temperatur zum Polyamid/Polyamin-Copolymer polymerisiert wird. Die erste Schicht, die zweite Schicht sowie die dritte Schicht und gegebenenfalls weitere Aussen- oder Innenschichten können in einem Koextrusionsprozess insbesondere bevorzugt zu einem Rohr respektive einer Leitung oder einem Behälter zusammengefügt werden.

- Die erfindungsgemässen Mehrschichtverbunde finden bei Konstruktionsteilen im Bereich der Elektro-, Maschinenbau- und Automobilindustrie sowie im Gebiet der optischen Datenübertragung dort Verwendung, wo aus physikalisch-optischen Gründen der Lichtwellenleiter mit einem Fluorpolymer als erster Schicht beschichtet wird. Insbesondere finden sie auch Anwendung als Folien oder als Mehrschichtrohre, z.B. im Bereich der Kfz-Industrie. Die Erfindung betrifft daher auch einen Polyamid/Polyamin-Copolymer-Haftvermittler, der insbesondere im Koextrusionsprozess eingesetzt werden kann, um Rohre aus Polyamid (insbesondere aus Polyamid 12) und Fluorpolymeren, z.B. ETFE oder einem Terpolymeren aus VDF, TFE und HFP kraftschlüssig miteinander zu verbinden. Diese Verbindung zwischen den einzelnen Schichten ist direkt nach der Röhrextrusion vorhanden und bleibt auch nach Kraftstoff-Kontakt dieser erfindungsgemässen Mehrschichtrohre bestehen.

- Die Erfindung soll nachfolgend anhand von Ausführungsbeispielen im Zusammenhang mit der Zeichnung näher erläutert werden. Es zeigt:

-

Fig. 1 einen axialen Schnitt durch eine Kraftstoffleitung mit einem Mehrschichtaufbau. -

Fig. 1 zeigt einen allgemeinen Aufbau einer Kraftstoffleitung aus einem thermoplastischen Mehrschichtverbund 4, welche als Ausführungsbeispiel für die vorliegende Erfindung dienen soll. Die Leitung umfasst einen Innenraum 5, welcher nach aussen zunächst von einer ersten Schicht, der Innenschicht 1 umschlossen ist. Unmittelbar an die Innenschicht 1 grenzt eine zweite Schicht, eine Haftvermittlerschicht 2. Die Kraftstoffleitung wird zum Aussenraum 6 durch eine dritte Schicht, die Aussenschicht 3 begrenzt, welche unmittelbar an die Zwischenschicht 2 grenzt. Nicht dargestellt aber ebenfalls möglich sind weitere Schichten, welche beispielsweise zum Innenraum 5 oder zum Aussenraum 6 angeordnet sind. - Erfindungsgemäss wird vorgeschlagen, für die Innenschicht 1 eine Schicht auf Basis von Fluorpolymeren zu verwenden. Eine derartige Schicht verfügt über eine optimale Barrierefunktion. Insbesondere bevorzugt findet als derartige erste Schicht eine Schicht aus Ethylen/Tetrafluorethylen (ETFE) Verwendung (vgl. z.B. Kunststoff-Kompendrum A. Franck und K. Biederbick, 2. Auflage, 1988, S. 112 sowie S. 153; oder Kunststoff Taschenbuch, K. Oberbach, 28. Ausgabe, 2001, S. 23 sowie S. 469). Es handelt sich dabei typischerweise um ein nahezu alternierendes Copolymer aus etwa 25 Masse-% Ethen und 75 Masse-% Tetrafluorethen, d. h. um ein Copolymer mit einem molaren Verhältnis von etwa 1,2:1. Alternativ ist es möglich, die Innenschicht z.B. aus Poly(vinylidenfluorid) (PVDF) auszubilden (vgl. Kunststoff-Kompendium, A. Franck und K. Biederbick, 2. Auflage, 1988, S. 152 oder Kunststoff Taschenbuch, K. Oberbach, 28. Ausgabe, 2001, S. 23 sowie S. 467), einem teilkristallinen thermoplastischen Werkstoff.

- Die äussere Schicht, die dritte Schicht 3 ist eine Schicht auf Basis von Polyamid, vorzugsweise auf Basis von Polyamid 12. Dieser Schicht können Additive zugesetzt sein, wie beispielsweise Schlagzähmodifikatoren und/oder weitere Additive.

- Haftvermittlersysteme für ETFE- oder PVDF-Copolymere sind schwierig zu realisieren, insbesondere wenn gleichzeitig eine Haftung zu einer weiteren Schicht auf Basis von Polyamid gewährleistet werden muss.

- Eine Möglichkeit ist die Coronabehandlung der ETFE-Schicht mit anschliessender Beschichtung mit Polyamid, wie im Stand der Technik schon erwähnt (vgl.

EP-A-0551094 ). Nachteil ist die geringe Extrusionsgeschwindigkeit und das schwierige Erreichen von konstanten Haftungswerten. Andere Lösungsmöglichkeiten sind die Coextrusion von Fluorpolymeren und Polyamiden mit Aminoendgruppenüberschuss. Die Einstellung eines Überschusses an Aminoendgruppen erfolgt üblicherweise über Zugabe von basischen Reglern (bzw. leichtem Überschuss des Diamins) während der Polymerisation. Beispiele hierfür sind Diamine wie Hexamethylendiamin oder Decan- oder Dödecandiamin. Nachteilig hierbei ist, dass zum Erreichen einer hohen NH2-Endgruppenkonzentration hohe Reglermengen notwendig sind, die wiederum wegen ihres Einbaus in die Polyamidkette bzw. an die Kettenenden durch Reaktion mit COOH-Endgruppen die Molmasse beschränken, was zur Folge hat, dass die entstehenden Polyamide eine zu tiefe Viskosität besitzen. Speziell für die Coextrusion mit ETFE werden aber Polyamide mit einer hohen Viskosität benötigt. - Dies lässt sich erreichen, wenn keine niedermolekularen Amin-Regler sondern Polymere mit Aminogruppen, d.h. Polyamine, während der Polymerisation der Polyamid-Monomeren eingesetzt werden. Diese Polyamine sind beispielsweise Polyethylenimine (z.B. erhältlich unter dem Namen Lupasol® von BASF, DE). Diese werden sozusagen als polymere Regler in das Makromolekül eingebaut, wodurch das Polyamid/Polyamin-Copolymer entsteht.

- Es hat sich nun gezeigt, dass Polyamid/Polyamin-Copolymere, denen während der Polymerisation bzw. im Reaktionsansatz Polyethylenimine in Mengen von 0.5 bis 1.5 Gew.-% zugesetzt wurden, sehr gut auf ETFE-Copolymeren haften.

- Als Polyamid/Polyamin-Copolymere für die erfindungsgemässe Formmasse für die Schicht 2 werden vorteilhafterweise Polykondensate aus Polyethyleniminen und aliphatischen Lactamen oder ω- Aminocarbonsäuren mit 4 bis 44 Kohlenstoffatomen, bevorzugt 4 bis 18 Kohlenstoffatomen, oder solche aus aromatischen ω-Aminocarbonsäuren mit 6 bis 20 Kohlenstoffatomen eingesetzt.

- Besonders geeignet als Basis für die erfindungsgemässen Polyamid/Polyamin-Copolymere sind dabei Homo- und Copolyamide ausgewählt aus PA 6, PA 11, PA 46, PA 12, PA 1212, PA 1012, PA 610, PA 612, PA 69, PA 6T, PA 6I, PA 10T, PA 12T, PA 12I, deren Gemischen oder Copolymeren auf Basis dieser Polyamide, wobei PA 11, PA 12, PA 1212, PA 10T, PA 12T bevorzugt sind. Bevorzugt sind auch Copolymere auf Basis von den vorgenannten Polyamiden wie z.B. PA 12T/12, PA 10T/12, PA 12T/106 und PA 10T/106. Es kann sich bei der Basis für die erfindungsgemässen Polyamid/Polyamin-Copolymeren auch um PA 6/66, PA 6/612, PA 6/66/610, PA 6/66/12, PA 6/6T und PA 6/6I handeln. Den Polyamid/Polyamin-Copolymeren können aber auch für bestimmte Zwecke noch andere, übliche Polymere zugesetzt sein. Sie können überdies die üblichen Zusatzstoffe enthalten wie UV- und Hitzestabilisatoren, Kristallisationsbeschleuniger, Weichmacher, Flammschutzmittel, Schlagzähmodifikatoren und Gleitmittel.

- Weitere Polymere, die in dem erfindungsgemässen Polyamid/Polyamin-Copolymer der zweiten Schicht 2 enthalten sein können, sind funktionalisierte Polymere, zu denen Homo- oder Copolymere aus Olefinen gehören, die mit Acrylsäure oder Maleinsäureanhydrid gepfropft sind.

- Die folgenden Beispiele erläutern die vorliegende Erfindung, ohne sie einzuschränken.

-

Polyamidbaustein: Laurinlactam (ergibt PA 12-Basis) Polyamin: Polyethylenimin (Lupasol, BASF, DE, vgl. Tabelle 1) Tabelle 1 Lupasol G100 Lupasol FG Lupasol G20wfr Viskosität, 20°C (mPa * s) 1200 3000 5000 Molmasse (g/mol) 5000 800 1300 Amino-Endpruppen (µÄq/g) 8000 14000 15'000 Wassergehalt (%) 50 1 1 wfr: wasserfrei Schlagzähmodifikator: Ethylen-Propylen-Copolymer mit Maleinsäureanhydrid gepfropft MVR 275°C/5 kg: 13 cm3/10 min (DIN ISO 1133: 1991) Schmelzpunkt DSC: 55°C - Die Herstellung erfolgte in einem 130 Liter Druckreaktör bestehend aus Löser und Polymerisationsautoklav. Laurinlactam, Regler (Polyethylenimin, Lupasol) und Wasser werden in den Löser gegeben und mehrmals mit Stickstoff inertisiert. Danach wird die Temperatur auf 180 °C erhöht und der Polymerisationsansatz 60 Minuten homogenisiert. Anschliessend wird die Temperatur auf 320 °C erhöht, wobei während 5 Stunden bei 20 bar die Ringöffnung des Laurinlactams erfolgt. Nach Entspannung auf atmosphärischen Druck erfolgt bei 290 °C während 2 Stunden die Polymerisation unter Durchleitung von Stickstoff. Zum Ende der Polymerherstellung wird durch Einstellen eines Vakuums von 30 mbar ein hoher Polymerisationsgrad des Polyamid/Polyamin-Copolymers erreicht.

- Das Polyamid/Polyamin-Copolymer kann sowohl in reiner Form als auch nach Zugabe von weiteren Modifizierungsmitteln beispielsweise zur Erhöhung der Schlagzähigkeit (s. Tabelle 3) als Haftvermittler zu Fluorpolymeren eingesetzt werden. Die Zugabe dieser Modifizierungsmittel kann über ein anschliessendes Compoundier-Verfahren mittels üblichen Zweiwellen-Extrudern erfolgen.

- Die Prüfung der erfindungsgemässen und nicht erfindungsgemässen Formmassen (Vergleichsbeispiel) wurden gemäss folgenden Vorschriften durchgeführt:

- MVR: (Melt volume rate) bei 275°C/5 kg nach ISO 1133: 1991

- SZ: Schlagzähigkeit nach ISO 179/1eU

- KSZ: Kerbschlagzähigkeit nach ISO 179/1eA

- Rel. Viskosität: gemessen an einer 0.5 Gew.-%igen Lösung der Probe in m-Kresol nach EN ISO 307

- Die Bestimmung der Haftwerte wurde durch eine Bändchen-Extrusion aus zwei respektive drei Schichten, ETFE (Schicht 1) und erfindungsgemässes Polyamid/Polyamin-Copolymer (Schicht 2) respektive ETFE (Schicht 1) und erfindungsgemässes Polyamid/Polyamin-Copolymer (Schicht 2) und Polyamid PA12 (Schicht 3) durchgeführt.

- Als ETFE-Copolymer wurde ein Tefzel® 2202 von DuPont eingesetzt. Es handelt sich dabei um ein schmelzverarbeitbares Copolymer aus Ethylen und TFE, welches bei hohen Geschwindigkeiten verarbeitet werden kann.

- In den folgenden Tabellen sind die Rezepturen und die Messdaten der Formmassen (Polyamid/Polyamin-Copolymere) respektive von daraus hergestellten Mehrschichtverbunden dargestellt. Als Vergleichsbeispiel wurde ein System verwendet, bei welchem an Stelle des Polyethylenimins (als Cokomponente und polymerem Kettenregler) ein niedermolekularer Regler (Hexamethylendiamin) zum Reaktionsansatz gegeben wurde. Wie in der Tabelle 2 anhand der Relativviskosität zu sehen ist, wird durch den niedermolekularen Regler das Kettenwachstum früh gebremst, so dass keine höheren Relativviskositäten erreicht werden können.

- Die Angaben sind dabei jeweils Gewichts-%.

Tabelle 2: Polyamid/Polyamin-Copolymere 1 2 3 4 5 6 Vergleich 1 Reaktionsansatz LAURINLACTAM 99 99.25 98.75 99 99.566 99.539 99.4 LUPASOL G 100 [50%lG] 1 0.75 1.25 1 LUPASOL FG 0.434 LUPASOL G20WFR 0.461 HEXAMETHYLENDIAMIN (60%) 1.01 WASSER 20 20 20 20 20 20 3.75 Fertige Formmassen Wassergehalt % 0.02 0.02 0.01 0.02 0.03 0.02 0 Rel. Viskosität (0.5% m-Kresol) - 1.96 1.96 1.93 2.13 2.10 2.06 1.65 MVR (275°C/5kg) cm3/10m in 28 25 22 14 20 46 70 COOH-Endgruppen µÄq/g 20 28 11 24 34 20 15 NH2-Endgruppen µÄq/g 108 88 119 98 64 99 100 Endgruppensumme µÄq/g 128 116 130 122 98 119 115 Methanol-Extrakt % 0.95 1.03 1.33 1.07 0.89 0.93 0.9 Schmelzpunkt °C 180 180 180 178 180 180 180 - Bei einem Peel-Test an zweischichtigen Bändchen wurden folgende Haftkräfte gemessen:

Erfindungsgemäss: Schicht 1 / Schicht 2 nach Beispiel 1: 20 N Vergleichsbeispiel: Schicht 1 / Schicht 2 nach Vergleichsbeispiel 1: 3 N Tabelle 3: Schlagzähe Polyamid/Polyamin-Copolymere 7 8 V2 Polyamid/Polyamin-Copolyer aus Beispiel 4 % 90 Polyamid/Polyamin-Copolyer aus Beispiel 6 % 90 Polyamid12 aus Vergleichsbeispiel % 90 Schlagzähmodifikator % 10 10 10 Wassergehalt Gew.-% 0.015 0.018 0.018 NH2-Endgruppen µeq/g 82 82 39 COOH-Endgruppen µeq/g 30 22 19 Endgruppensumme µeq/g 112 104 58 Methanol-Extrakt % 1.43 1.56 1.42 MVR. 275°C/21.6 kg cm3/10min 100 280 160 Rel. Viskosität (0.5%.m-Kresol) - 1.97 1.90 2.01 Zug-E-Modul MPa 1250 1200 1150 Streckspannung MPa 35 35 5 Dehnung bei Strckspannung % 5 5 35 Reissfestigkeit MPa 40 35 40 Reissdehnung % 115 115 200 Schlagzähigkeit, 23°C kJ/m2 ohne Bruch ohne Bruch ohne Bruch Schlagzähigkeit, -30°C kJ/m2 ohne Bruch ohne Bruch ohne Bruch Kerbschlagzähigkeit, 23°C kJ/m2 45 35 70 Kerbschlagzähigkeit, -30°C kJ/m2 13 12 17 - Es wurden zweischichtige Versuche durchgeführt. Die Haftung zwischen der Polyamid12/Polyamin-Copolymerschicht und dem Polyamid 12 der Aussenschicht ist aufgrund der hohen chemischen Ähnlichkeit so gross, dass sich diese Schichten nicht trennen lassen.

- Wie die Beispiele der Tabellen 2 und 3 zeigen, ist es nur bei Verwendung von Polyaminen als Co-Bestandteil in einem Polyamid/Polyamin-Copolymer möglich, gleichzeitig hohe Viskositäten des Polyamids und eine NH2-Endgeuppen-Konzentration grösser als 50 µÄq/g zu erreichen. Diese beiden Faktoren sind u.a. wichtig, wenn Mehrschichtsysteme aus Fluorpolymeren wie ETFE sowie Polyamiden mit guter Schichtenhaftung hergestellt werden sollen.

- Bei der Verwendung von schlagzähmodifizierten Polyamid/Polyamin-Copolymeren werden gleiche Haftwerte zwischen Fluorpolymer und Polyamid/Polyamin-Copolymer erreicht wie ohne Schlagzähmodifikator.

-

- 1

- Innenschicht, erste Schicht

- 2

- Haftvermittlerschicht, zweite Schicht

- 3

- Aussenschicht, dritte Schicht

- 4

- thermoplastischer Mehrschichtverbund

- 5

- Innenraum

- 6

- Aussenraum

Claims (25)

- Thermoplastischer Mehrschichtverbund (4) aufgebaut aus wenigstens einer ersten Schicht (1) auf Basis von Fluorpolymeren, sowie wenigstens einer weiteren, unmittelbar an die erste Schicht grenzenden zweiten Schicht (2)