EP1535700A1 - Schleifmittelverbundkörper - Google Patents

Schleifmittelverbundkörper Download PDFInfo

- Publication number

- EP1535700A1 EP1535700A1 EP03027086A EP03027086A EP1535700A1 EP 1535700 A1 EP1535700 A1 EP 1535700A1 EP 03027086 A EP03027086 A EP 03027086A EP 03027086 A EP03027086 A EP 03027086A EP 1535700 A1 EP1535700 A1 EP 1535700A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- abrasive

- meth

- adhesive

- acrylate

- component

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000002131 composite material Substances 0.000 title claims abstract description 36

- 239000000853 adhesive Substances 0.000 claims abstract description 84

- 230000001070 adhesive effect Effects 0.000 claims abstract description 84

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 claims abstract description 69

- 239000004814 polyurethane Substances 0.000 claims abstract description 30

- 229920002635 polyurethane Polymers 0.000 claims abstract description 30

- 239000002245 particle Substances 0.000 claims abstract description 23

- 239000000203 mixture Substances 0.000 claims abstract description 16

- 238000000034 method Methods 0.000 claims abstract description 12

- 238000004519 manufacturing process Methods 0.000 claims abstract description 11

- 238000002156 mixing Methods 0.000 claims abstract description 9

- 229920005862 polyol Polymers 0.000 claims description 24

- 150000003077 polyols Chemical class 0.000 claims description 24

- 239000011230 binding agent Substances 0.000 claims description 17

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 claims description 17

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 claims description 17

- -1 tetrahydrofurfuryl Chemical group 0.000 claims description 16

- 239000000178 monomer Substances 0.000 claims description 12

- 229920000768 polyamine Polymers 0.000 claims description 11

- 239000004744 fabric Substances 0.000 claims description 8

- 239000005056 polyisocyanate Substances 0.000 claims description 8

- 229920001228 polyisocyanate Polymers 0.000 claims description 8

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 claims description 7

- 239000004593 Epoxy Substances 0.000 claims description 6

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 claims description 6

- 230000002093 peripheral effect Effects 0.000 claims description 6

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 5

- 239000000126 substance Substances 0.000 claims description 5

- DTGKSKDOIYIVQL-WEDXCCLWSA-N (+)-borneol Chemical group C1C[C@@]2(C)[C@@H](O)C[C@@H]1C2(C)C DTGKSKDOIYIVQL-WEDXCCLWSA-N 0.000 claims description 4

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 claims description 4

- 239000005058 Isophorone diisocyanate Substances 0.000 claims description 4

- 150000001252 acrylic acid derivatives Chemical class 0.000 claims description 4

- 229910052799 carbon Inorganic materials 0.000 claims description 4

- 239000003999 initiator Substances 0.000 claims description 4

- 235000011837 pasties Nutrition 0.000 claims description 4

- 229920000647 polyepoxide Polymers 0.000 claims description 4

- 239000004342 Benzoyl peroxide Substances 0.000 claims description 3

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 claims description 3

- 229920001730 Moisture cure polyurethane Polymers 0.000 claims description 3

- 235000019400 benzoyl peroxide Nutrition 0.000 claims description 3

- 229940008841 1,6-hexamethylene diisocyanate Drugs 0.000 claims description 2

- 239000005057 Hexamethylene diisocyanate Substances 0.000 claims description 2

- 239000007795 chemical reaction product Substances 0.000 claims description 2

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 claims description 2

- 229920000642 polymer Polymers 0.000 claims description 2

- 238000002203 pretreatment Methods 0.000 claims description 2

- RUELTTOHQODFPA-UHFFFAOYSA-N toluene 2,6-diisocyanate Chemical compound CC1=C(N=C=O)C=CC=C1N=C=O RUELTTOHQODFPA-UHFFFAOYSA-N 0.000 claims description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 claims 2

- 150000001451 organic peroxides Chemical class 0.000 claims 2

- 150000008442 polyphenolic compounds Chemical class 0.000 claims 1

- 235000013824 polyphenols Nutrition 0.000 claims 1

- 239000011248 coating agent Substances 0.000 abstract 1

- 238000000576 coating method Methods 0.000 abstract 1

- 239000003082 abrasive agent Substances 0.000 description 16

- 238000000227 grinding Methods 0.000 description 16

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 10

- 239000000463 material Substances 0.000 description 8

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 5

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 5

- 150000001298 alcohols Chemical class 0.000 description 5

- 239000007858 starting material Substances 0.000 description 5

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 4

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 4

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 4

- 239000003795 chemical substances by application Substances 0.000 description 4

- 239000000835 fiber Substances 0.000 description 4

- 235000011187 glycerol Nutrition 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 229920005906 polyester polyol Polymers 0.000 description 4

- 229920001451 polypropylene glycol Polymers 0.000 description 4

- 230000009974 thixotropic effect Effects 0.000 description 4

- RNLHGQLZWXBQNY-UHFFFAOYSA-N 3-(aminomethyl)-3,5,5-trimethylcyclohexan-1-amine Chemical compound CC1(C)CC(N)CC(C)(CN)C1 RNLHGQLZWXBQNY-UHFFFAOYSA-N 0.000 description 3

- CNPURSDMOWDNOQ-UHFFFAOYSA-N 4-methoxy-7h-pyrrolo[2,3-d]pyrimidin-2-amine Chemical compound COC1=NC(N)=NC2=C1C=CN2 CNPURSDMOWDNOQ-UHFFFAOYSA-N 0.000 description 3

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 3

- 239000003054 catalyst Substances 0.000 description 3

- 150000002009 diols Chemical class 0.000 description 3

- 150000002148 esters Chemical class 0.000 description 3

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 150000004072 triols Chemical class 0.000 description 3

- PQXKWPLDPFFDJP-UHFFFAOYSA-N 2,3-dimethyloxirane Chemical compound CC1OC1C PQXKWPLDPFFDJP-UHFFFAOYSA-N 0.000 description 2

- JZUHIOJYCPIVLQ-UHFFFAOYSA-N 2-methylpentane-1,5-diamine Chemical compound NCC(C)CCCN JZUHIOJYCPIVLQ-UHFFFAOYSA-N 0.000 description 2

- XFXPMWWXUTWYJX-UHFFFAOYSA-N Cyanide Chemical compound N#[C-] XFXPMWWXUTWYJX-UHFFFAOYSA-N 0.000 description 2

- FBPFZTCFMRRESA-KVTDHHQDSA-N D-Mannitol Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-KVTDHHQDSA-N 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- 241000446313 Lamella Species 0.000 description 2

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 2

- ALQSHHUCVQOPAS-UHFFFAOYSA-N Pentane-1,5-diol Chemical compound OCCCCCO ALQSHHUCVQOPAS-UHFFFAOYSA-N 0.000 description 2

- YGYAWVDWMABLBF-UHFFFAOYSA-N Phosgene Chemical compound ClC(Cl)=O YGYAWVDWMABLBF-UHFFFAOYSA-N 0.000 description 2

- 239000004721 Polyphenylene oxide Substances 0.000 description 2

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 2

- YIMQCDZDWXUDCA-UHFFFAOYSA-N [4-(hydroxymethyl)cyclohexyl]methanol Chemical compound OCC1CCC(CO)CC1 YIMQCDZDWXUDCA-UHFFFAOYSA-N 0.000 description 2

- 125000001931 aliphatic group Chemical group 0.000 description 2

- 125000003277 amino group Chemical group 0.000 description 2

- 150000008064 anhydrides Chemical class 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 2

- VHRGRCVQAFMJIZ-UHFFFAOYSA-N cadaverine Chemical compound NCCCCCN VHRGRCVQAFMJIZ-UHFFFAOYSA-N 0.000 description 2

- 239000000969 carrier Substances 0.000 description 2

- 239000013013 elastic material Substances 0.000 description 2

- 125000003700 epoxy group Chemical group 0.000 description 2

- ACCCMOQWYVYDOT-UHFFFAOYSA-N hexane-1,1-diol Chemical compound CCCCCC(O)O ACCCMOQWYVYDOT-UHFFFAOYSA-N 0.000 description 2

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 2

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 2

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 2

- 150000002978 peroxides Chemical class 0.000 description 2

- 229920000570 polyether Polymers 0.000 description 2

- YPFDHNVEDLHUCE-UHFFFAOYSA-N propane-1,3-diol Chemical compound OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 2

- 235000013772 propylene glycol Nutrition 0.000 description 2

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical compound NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 description 2

- 230000003014 reinforcing effect Effects 0.000 description 2

- 150000005846 sugar alcohols Polymers 0.000 description 2

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 2

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 2

- XFNJVJPLKCPIBV-UHFFFAOYSA-N trimethylenediamine Chemical compound NCCCN XFNJVJPLKCPIBV-UHFFFAOYSA-N 0.000 description 2

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical compound O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 2

- DNIAPMSPPWPWGF-VKHMYHEASA-N (+)-propylene glycol Chemical compound C[C@H](O)CO DNIAPMSPPWPWGF-VKHMYHEASA-N 0.000 description 1

- DNIAPMSPPWPWGF-GSVOUGTGSA-N (R)-(-)-Propylene glycol Chemical compound C[C@@H](O)CO DNIAPMSPPWPWGF-GSVOUGTGSA-N 0.000 description 1

- OPCJOXGBLDJWRM-UHFFFAOYSA-N 1,2-diamino-2-methylpropane Chemical compound CC(C)(N)CN OPCJOXGBLDJWRM-UHFFFAOYSA-N 0.000 description 1

- PWGJDPKCLMLPJW-UHFFFAOYSA-N 1,8-diaminooctane Chemical compound NCCCCCCCCN PWGJDPKCLMLPJW-UHFFFAOYSA-N 0.000 description 1

- PVXVWWANJIWJOO-UHFFFAOYSA-N 1-(1,3-benzodioxol-5-yl)-N-ethylpropan-2-amine Chemical compound CCNC(C)CC1=CC=C2OCOC2=C1 PVXVWWANJIWJOO-UHFFFAOYSA-N 0.000 description 1

- DDHUNHGZUHZNKB-UHFFFAOYSA-N 2,2-dimethylpropane-1,3-diamine Chemical compound NCC(C)(C)CN DDHUNHGZUHZNKB-UHFFFAOYSA-N 0.000 description 1

- DPQHRXRAZHNGRU-UHFFFAOYSA-N 2,4,4-trimethylhexane-1,6-diamine Chemical compound NCC(C)CC(C)(C)CCN DPQHRXRAZHNGRU-UHFFFAOYSA-N 0.000 description 1

- HGXVKAPCSIXGAK-UHFFFAOYSA-N 2,4-diethyl-6-methylbenzene-1,3-diamine;4,6-diethyl-2-methylbenzene-1,3-diamine Chemical compound CCC1=CC(CC)=C(N)C(C)=C1N.CCC1=CC(C)=C(N)C(CC)=C1N HGXVKAPCSIXGAK-UHFFFAOYSA-N 0.000 description 1

- BPRJQFIHEGORJE-UHFFFAOYSA-N 2-(1-hydroxypropan-2-yloxy)propan-1-ol 1-(2-hydroxypropoxy)propan-2-ol Chemical compound CC(O)COCC(C)O.CC(CO)OC(C)CO BPRJQFIHEGORJE-UHFFFAOYSA-N 0.000 description 1

- GXVUZYLYWKWJIM-UHFFFAOYSA-N 2-(2-aminoethoxy)ethanamine Chemical compound NCCOCCN GXVUZYLYWKWJIM-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- LCZVSXRMYJUNFX-UHFFFAOYSA-N 2-[2-(2-hydroxypropoxy)propoxy]propan-1-ol Chemical class CC(O)COC(C)COC(C)CO LCZVSXRMYJUNFX-UHFFFAOYSA-N 0.000 description 1

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 1

- FZZMTSNZRBFGGU-UHFFFAOYSA-N 2-chloro-7-fluoroquinazolin-4-amine Chemical compound FC1=CC=C2C(N)=NC(Cl)=NC2=C1 FZZMTSNZRBFGGU-UHFFFAOYSA-N 0.000 description 1

- WMRCTEPOPAZMMN-UHFFFAOYSA-N 2-undecylpropanedioic acid Chemical compound CCCCCCCCCCCC(C(O)=O)C(O)=O WMRCTEPOPAZMMN-UHFFFAOYSA-N 0.000 description 1

- POTQBGGWSWSMCX-UHFFFAOYSA-N 3-[2-(3-aminopropoxy)ethoxy]propan-1-amine Chemical compound NCCCOCCOCCCN POTQBGGWSWSMCX-UHFFFAOYSA-N 0.000 description 1

- ANOPCGQVRXJHHD-UHFFFAOYSA-N 3-[3-(3-aminopropyl)-2,4,8,10-tetraoxaspiro[5.5]undecan-9-yl]propan-1-amine Chemical compound C1OC(CCCN)OCC21COC(CCCN)OC2 ANOPCGQVRXJHHD-UHFFFAOYSA-N 0.000 description 1

- YOOSAIJKYCBPFW-UHFFFAOYSA-N 3-[4-(3-aminopropoxy)butoxy]propan-1-amine Chemical compound NCCCOCCCCOCCCN YOOSAIJKYCBPFW-UHFFFAOYSA-N 0.000 description 1

- HMJBXEZHJUYJQY-UHFFFAOYSA-N 4-(aminomethyl)octane-1,8-diamine Chemical compound NCCCCC(CN)CCCN HMJBXEZHJUYJQY-UHFFFAOYSA-N 0.000 description 1

- VIOMIGLBMQVNLY-UHFFFAOYSA-N 4-[(4-amino-2-chloro-3,5-diethylphenyl)methyl]-3-chloro-2,6-diethylaniline Chemical compound CCC1=C(N)C(CC)=CC(CC=2C(=C(CC)C(N)=C(CC)C=2)Cl)=C1Cl VIOMIGLBMQVNLY-UHFFFAOYSA-N 0.000 description 1

- NWIVYGKSHSJHEF-UHFFFAOYSA-N 4-[(4-amino-3,5-diethylphenyl)methyl]-2,6-diethylaniline Chemical compound CCC1=C(N)C(CC)=CC(CC=2C=C(CC)C(N)=C(CC)C=2)=C1 NWIVYGKSHSJHEF-UHFFFAOYSA-N 0.000 description 1

- JHCBFGGESJQAIQ-UHFFFAOYSA-N 4-[(4-amino-3,5-dimethylcyclohexyl)methyl]-2,6-dimethylcyclohexan-1-amine Chemical compound C1C(C)C(N)C(C)CC1CC1CC(C)C(N)C(C)C1 JHCBFGGESJQAIQ-UHFFFAOYSA-N 0.000 description 1

- HCJLTNJVGXHKTN-UHFFFAOYSA-N 4-[(4-amino-3-ethylcyclohexyl)methyl]-2-ethylcyclohexan-1-amine Chemical compound C1CC(N)C(CC)CC1CC1CC(CC)C(N)CC1 HCJLTNJVGXHKTN-UHFFFAOYSA-N 0.000 description 1

- IGSBHTZEJMPDSZ-UHFFFAOYSA-N 4-[(4-amino-3-methylcyclohexyl)methyl]-2-methylcyclohexan-1-amine Chemical compound C1CC(N)C(C)CC1CC1CC(C)C(N)CC1 IGSBHTZEJMPDSZ-UHFFFAOYSA-N 0.000 description 1

- DZIHTWJGPDVSGE-UHFFFAOYSA-N 4-[(4-aminocyclohexyl)methyl]cyclohexan-1-amine Chemical compound C1CC(N)CCC1CC1CCC(N)CC1 DZIHTWJGPDVSGE-UHFFFAOYSA-N 0.000 description 1

- QTKDDPSHNLZGRO-UHFFFAOYSA-N 4-methylcyclohexane-1,3-diamine Chemical compound CC1CCC(N)CC1N QTKDDPSHNLZGRO-UHFFFAOYSA-N 0.000 description 1

- IZSHZLKNFQAAKX-UHFFFAOYSA-N 5-cyclopenta-2,4-dien-1-ylcyclopenta-1,3-diene Chemical group C1=CC=CC1C1C=CC=C1 IZSHZLKNFQAAKX-UHFFFAOYSA-N 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- GMTFURRRXIRGLH-UHFFFAOYSA-N C12CCCC2C2(CN)CC1CC2 Chemical compound C12CCCC2C2(CN)CC1CC2 GMTFURRRXIRGLH-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 1

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 1

- 239000004609 Impact Modifier Substances 0.000 description 1

- QMMZSJPSPRTHGB-UHFFFAOYSA-N MDEA Natural products CC(C)CCCCC=CCC=CC(O)=O QMMZSJPSPRTHGB-UHFFFAOYSA-N 0.000 description 1

- 229930195725 Mannitol Natural products 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- QVHMSMOUDQXMRS-UHFFFAOYSA-N PPG n4 Chemical compound CC(O)COC(C)COC(C)COC(C)CO QVHMSMOUDQXMRS-UHFFFAOYSA-N 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000005062 Polybutadiene Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- DUFKCOQISQKSAV-UHFFFAOYSA-N Polypropylene glycol (m w 1,200-3,000) Chemical class CC(O)COC(C)CO DUFKCOQISQKSAV-UHFFFAOYSA-N 0.000 description 1

- OXIKYYJDTWKERT-UHFFFAOYSA-N [4-(aminomethyl)cyclohexyl]methanamine Chemical compound NCC1CCC(CN)CC1 OXIKYYJDTWKERT-UHFFFAOYSA-N 0.000 description 1

- ISKQADXMHQSTHK-UHFFFAOYSA-N [4-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=C(CN)C=C1 ISKQADXMHQSTHK-UHFFFAOYSA-N 0.000 description 1

- DPNYVVLIXCRDQZ-UHFFFAOYSA-N [5-(aminomethyl)-2-bicyclo[2.2.1]heptanyl]methanamine [6-(aminomethyl)-2-bicyclo[2.2.1]heptanyl]methanamine Chemical compound NCC1CC2CC1CC2CN.NCC1CC2CC(CN)C1C2 DPNYVVLIXCRDQZ-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 239000002318 adhesion promoter Substances 0.000 description 1

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 239000011952 anionic catalyst Substances 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 150000004982 aromatic amines Chemical class 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000001680 brushing effect Effects 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 239000012876 carrier material Substances 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910052593 corundum Inorganic materials 0.000 description 1

- 239000010431 corundum Substances 0.000 description 1

- 229910001610 cryolite Inorganic materials 0.000 description 1

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 description 1

- VKIRRGRTJUUZHS-UHFFFAOYSA-N cyclohexane-1,4-diamine Chemical compound NC1CCC(N)CC1 VKIRRGRTJUUZHS-UHFFFAOYSA-N 0.000 description 1

- 125000000113 cyclohexyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C1([H])[H] 0.000 description 1

- YQLZOAVZWJBZSY-UHFFFAOYSA-N decane-1,10-diamine Chemical compound NCCCCCCCCCCN YQLZOAVZWJBZSY-UHFFFAOYSA-N 0.000 description 1

- 239000002274 desiccant Substances 0.000 description 1

- 239000003599 detergent Substances 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 150000001991 dicarboxylic acids Chemical class 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- QFTYSVGGYOXFRQ-UHFFFAOYSA-N dodecane-1,12-diamine Chemical compound NCCCCCCCCCCCCN QFTYSVGGYOXFRQ-UHFFFAOYSA-N 0.000 description 1

- 229910001651 emery Inorganic materials 0.000 description 1

- 125000001033 ether group Chemical group 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000002223 garnet Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- MHIBEGOZTWERHF-UHFFFAOYSA-N heptane-1,1-diol Chemical class CCCCCCC(O)O MHIBEGOZTWERHF-UHFFFAOYSA-N 0.000 description 1

- PWSKHLMYTZNYKO-UHFFFAOYSA-N heptane-1,7-diamine Chemical compound NCCCCCCCN PWSKHLMYTZNYKO-UHFFFAOYSA-N 0.000 description 1

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 125000004356 hydroxy functional group Chemical group O* 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 1

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 1

- 150000002596 lactones Chemical class 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 239000000594 mannitol Substances 0.000 description 1

- 235000010355 mannitol Nutrition 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 150000002734 metacrylic acid derivatives Chemical class 0.000 description 1

- KMBPCQSCMCEPMU-UHFFFAOYSA-N n'-(3-aminopropyl)-n'-methylpropane-1,3-diamine Chemical compound NCCCN(C)CCCN KMBPCQSCMCEPMU-UHFFFAOYSA-N 0.000 description 1

- SXJVFQLYZSNZBT-UHFFFAOYSA-N nonane-1,9-diamine Chemical compound NCCCCCCCCCN SXJVFQLYZSNZBT-UHFFFAOYSA-N 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- UWJJYHHHVWZFEP-UHFFFAOYSA-N pentane-1,1-diol Chemical class CCCCC(O)O UWJJYHHHVWZFEP-UHFFFAOYSA-N 0.000 description 1

- WTSXICLFTPPDTL-UHFFFAOYSA-N pentane-1,3-diamine Chemical compound CCC(N)CCN WTSXICLFTPPDTL-UHFFFAOYSA-N 0.000 description 1

- PPPLOTGLKDTASM-UHFFFAOYSA-A pentasodium;pentafluoroaluminum(2-);tetrafluoroalumanuide Chemical compound [F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[F-].[Na+].[Na+].[Na+].[Na+].[Na+].[Al+3].[Al+3].[Al+3] PPPLOTGLKDTASM-UHFFFAOYSA-A 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 229920000193 polymethacrylate Polymers 0.000 description 1

- 229920000166 polytrimethylene carbonate Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 150000003141 primary amines Chemical group 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000005488 sandblasting Methods 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 150000003384 small molecules Chemical class 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- UWHCKJMYHZGTIT-UHFFFAOYSA-N tetraethylene glycol Chemical compound OCCOCCOCCOCCO UWHCKJMYHZGTIT-UHFFFAOYSA-N 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000013008 thixotropic agent Substances 0.000 description 1

- GRXOWOKLKIZFNP-UHFFFAOYSA-N undecane-1,1-diol Chemical class CCCCCCCCCCC(O)O GRXOWOKLKIZFNP-UHFFFAOYSA-N 0.000 description 1

- KLNPWTHGTVSSEU-UHFFFAOYSA-N undecane-1,11-diamine Chemical compound NCCCCCCCCCCCN KLNPWTHGTVSSEU-UHFFFAOYSA-N 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D13/00—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor

- B24D13/02—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor acting by their periphery

- B24D13/06—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor acting by their periphery the flaps or strips being individually attached

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D18/00—Manufacture of grinding tools or other grinding devices, e.g. wheels, not otherwise provided for

- B24D18/0072—Manufacture of grinding tools or other grinding devices, e.g. wheels, not otherwise provided for using adhesives for bonding abrasive particles or grinding elements to a support, e.g. by gluing

Definitions

- the invention relates to the production of abrasive composite bodies.

- Abrasives have long been used to process materials.

- abrasives consist of abrasive particle-like particles which are fixed on a carrier material by means of a binder.

- DE 198 53 550 C1 describes a flap disc in which there is present in a base bond layer applied to a base, in which a scattering layer of abrasive grains is applied.

- US 5,722,881 describes the use of epoxies for bonding abrasive flaps to a grinding wheel.

- a disadvantage of epoxies is that they either have very long curing times or have to be cured by heat. This requires that for efficient mass production long service lives and / or high energy costs for curing are required, which entails an increase in the cost of the production process.

- Two-component polyurethane or (meth) acrylate adhesive have an extremely fast curing and in particular allow rapid bonding already at room temperature. As a result, fast processing times and one energy-saving industrial mass production of these abrasive composite bodies allows.

- the present invention relates to an abrasive composite comprising at least one abrasive backing, at least one abrasive, and at least one cured two-part polyurethane or (meth) acrylate adhesive that bonds abrasive backing and abrasive. Furthermore, abrasive particles are present on the surface of the abrasive.

- (meth) acrylate is meant throughout the present document both the esters of acrylic acid and of methacrylic acid.

- the present invention comprises the use of a two-component (meth) acrylate adhesive in which the first Component contains at least one (meth) acrylate monomer and the second Component contains at least one radical starter, in the preparation of a Abrasive composite for bonding abrasive carrier and abrasive.

- the present invention comprises the use of a two-component polyurethane adhesive in which the first component at least one polyamine or a polyol and the second component contains at least one polyisocyanate, in the preparation of a Abrasive composite for bonding abrasive carrier and abrasive.

- the present invention comprises a method for Production of an abrasive composite body, which includes the following steps includes: mixing the two components of a two-component Polyurethane or (meth) acrylate adhesive, application of the mixed Adhesive to the abrasive backing, contacting the mixed Adhesive with the at least one abrasive and curing the Adhesive.

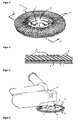

- FIG. 1 schematically shows an abrasive composite body comprising an abrasive carrier 1 bonded to an abrasive 2 by a two-component (meth) acrylate or polyurethane adhesive.

- the abrasive material can be adhesively bonded to the surface (FIG. 1 a) or to the end face or the end face (FIG. 1 b).

- abrasive particles 3 are present on the surface of the abrasive 2 .

- the abrasive particles 3 are made of materials known to those skilled in the art.

- these are natural or synthetic materials such as emery, garnet, flint, quartz, corundum, potassium fluoroborate, cryolite, chiolite, diamond, silicon carbide, cubic boron nitride (CBN) or the like. It is further known that these particles may be present in various types of grains and grain shapes. Depending on the grinding problem, the person skilled in the art selects the suitable material or materials in the respectively adapted grain size or grain mixtures in the respectively optimum grain shape.

- the abrasive may have these particles on the entire surface or only in certain areas. Preferably, however, the abrasive particles 3 are present only on one side of the abrasive 2.

- abrasives 2 is a lamellar abrasive element.

- the abrasive, or the lamellar abrasive element can be constructed very differently.

- it can consist of a rigid material and abrasive particles 3, for example producible by casting or sintering processes of metal or duromers or reactive resins, optionally with scattering or rolling in of the abrasive particles.

- they can be composed of at least one fabric or paper 101, at least one binder 102 and the abrasive particles 3, as shown schematically in FIG. 1 c.

- Also considered to be fabrics are scrims or knits.

- the fibers used for this purpose are carbon, glass, nylon aramid, cotton or polyester fibers and mixtures thereof.

- Suitable binders 102 for embedding the abrasive particles are various polymeric synthetic resins, in particular reaction products based on polyepoxides, poly (meth) acrylates or polyurethanes.

- binders based on phenol-formaldehyde resins or polyimides are very suitable.

- Also suitable as a binder for this purpose are the two-component (meth) acrylate or polyurethane adhesives 4 or their underlying unfilled reactive components.

- the binder 102 can penetrate between the fibers and consequently the fabric, scrim or knit not only on one side, as shown in Figure 1 c, but also completely surrounded by the binder can.

- the abrasive particles can not only be surrounded by binder 102 but also by the fabric, scrim or knitted fabric 101, or their fibers.

- the abrasive particles are particularly preferably embedded in the binder, ie the particles 3 are partially surrounded by the binder 102 and part of the surface of the particle is free.

- the abrasive carrier 1 has a carrier function for the abrasive 2.

- the abrasive carrier is connected to a machine, in particular connected by pressing forces, so that the abrasive passes under rotational or thrusting movements with the material to be ground in contact while doing Abtragsaille.

- the abrasive carrier is made of either a rigid material such as metal or thermosetting plastics or an elastic material. Elastic materials have the advantage that they can easily adapt to the contours of the workpiece to be ground, and are therefore particularly suitable for fine grinding work or workpieces with complex surface geometry.

- a disadvantage of the elastic abrasive carriers is the lower mechanical strength and reduced life of the abrasive carrier.

- the abrasive carrier 1 is preferably a circular disk, a wheel or a belt.

- the abrasive 2 is preferably bonded to the abrasive carrier 1 on the surface of the largest surface of the disc or the wheel or the band, in particular in the radial direction of the disc or the wheel.

- a further advantageous possibility is that the abrasive 2 on the peripheral surface of the wheel or the circular disc with the abrasive carrier 1, in particular in radial alignment, is glued.

- the adhesive used for bonding abrasive carrier 1 and Abrasive 2 is used is a two-component polyurethane or (Meth) acrylate adhesive.

- the adhesive 4 already reacts at room temperature very fast. However, it is not excluded that the adhesive is also at higher temperatures is cured.

- the adhesive is especially useful a temperature between 10 ° C and 180 ° C, in particular between 20 ° C and 80 ° C, preferably between 20 ° C and 40 ° C, most preferably at Room temperature, cured.

- the two-component (Meth) acrylate adhesive it is, however, to discourage for safety reasons, in the Application and to apply higher temperatures during curing.

- the adhesive is a two-component (meth) acrylate adhesive 4

- the first component comprises at least one (meth) acrylate monomer. Both mono-, di-, tri-, tetra- and penta- (meth) acrylate-functional monomers are suitable.

- (meth) acrylate monomers are methyl methacrylate, isobornyl (meth) acrylate, cyclohexyl (meth) acrylate, t-butyl (meth) acrylate, tetrahydrofurfuryl (meth) acrylate, dicyclopentadienyl (meth) acrylate, dicyclopentadienyloxyethyl (meth) acrylate, ethylene glycol di ( meth) acrylate, di-, tri-, tetraethylene glycol di (meth) acrylate, propylene glycol di (meth) acrylate di-, tri-, tetrapropylene glycol di (meth) acrylate, butanediol di (meth) acrylate, hexanediol di (meth) acrylate, epoxy (meth) acrylates in particular preparable from (meth) acrylic acid and bisphenol A diglycidyl

- the (meth) acrylate monomers have a glass transition temperature greater than 55 ° C. It may be advantageous under some circumstances to select methyl methacrylate as the (meth) acrylate monomer. For example, this may be the case if the intense odor of this monomer does not interfere. However, preference is not or only weak-smelling monomers.

- the first component of the two-component (meth) acrylate adhesive preferably comprises at least one monomer selected from the group comprising isobornyl (meth) acrylate, tetrahydrofurfuryl (meth) acrylate, diethylene glycol di (meth) acrylate, epoxy (meth) acrylates, in particular preparable from (Meth ) acrylic acid and bisphenol A diglycidyl ether, bisphenol A diglycidyl ether oligomers, bisphenol A or ethoxylated bisphenol A, trimethyloltri (meth) acrylate, and mixtures thereof. Especially preferred are methacrylates.

- the second component of the two-component (meth) acrylate adhesive includes at least one radical starter.

- radical starters are all those known to one skilled in the art of (meth) acrylate adhesives Radical initiator. Both thermal and photochemical radical starters possible.

- Preferred free-radical initiators are peroxides, in particular organic ones Peroxides, preferably benzoyl peroxide.

- Two-component (meth) acrylate adhesives from the SikaFast® series (commercially available from Sika für AG, Zurich), or as known from WO 02/070620, have proven particularly suitable for this purpose.

- a two-component (meth) acrylate adhesive instead of a two-component (meth) acrylate adhesive, to use a one-component (meth) acrylate adhesive which is cured photochemically. This is achieved by irradiation with a light source, in particular with a high-pressure mercury lamp or with a laser.

- a disadvantage of this solution is the need for such a light source and possibly the problem that is to be expected in certain embodiments according to the present invention with a shadow in the area of the adhesive.

- the first component of the adhesive comprises at least one polyol or a polyamine and the second component comprises at least one polyisocyanate.

- a polyamine is a molecule having two or more amine functional groups, especially primary amine groups.

- polyamines examples include aliphatic polyamines such as ethylenediamine, 1,2- and 1,3-propanediamine, 2-methyl-1,2-propanediamine, 2,2-dimethyl-1,3-propanediamine, 1,3- and 1, 4-butanediamine, 1,3- and 1,5-pentanediamine, 1,6-hexanediamine, 2,2,4- and 2,4,4-trimethylhexamethylenediamine and mixtures thereof, 1,7-heptanediamine, 1,8-octanediamine , 4-aminomethyl-1,8-octanediamine, 1,9-nonanediamine, 1,10-decanediamine, 1,11-undecanediamine, 1,12-dodecanediamine, methyl bis (3-aminopropyl) amine, 1,5- Diamino-2-methylpentane (MPMD), 1,3-diaminopentane (DAMP), 2,5-dimethyl-1,6-hexamethylenediamine, cycloaliphatic polyamine

- a polyisocyanate is a molecule having two or more isocyanate groups.

- HDI 1,6-hexamethylene diisocyanate

- TDI 2,4- and 2,6-toluene diisocyanate

- MDI 4,4'-diphenylmethane diisocyan

- the early strength, at least until a sufficiently high early strength that allows the abrasive composite to be transported, of a two-component polyurethane or (meth) acrylate adhesive is preferably less than 30 minutes at room temperature, more preferably less than 10 minutes, from the time of mixing the two components. In special cases even an early strength of less than 5 minutes may be desired.

- two-component polyurethane or (meth) acrylate adhesives have pot lives at room temperature of preferably less than 20 minutes, in particular less than 10 minutes. In special cases, a pot life of less than 5 minutes is advantageous. It has proven particularly advantageous if the two-component (meth) acrylate or polyurethane adhesive has a thixotropic behavior.

- Such thixotropy can be achieved via chemical or physical thixotropy.

- the adhesive is of pasty consistency.

- the thixotropic or pasty consistency is particularly advantageous because they accomplish that an abrasive which is inserted into the adhesive is held in this position at least until the adhesive is sufficiently crosslinked to allow this through the strength structure.

- the thixotropy is particularly preferred since, due to the thixotropic behavior, the abrasives can be easily inserted into the adhesive and then kept in position anyway, without them tipping uncontrollably by their own weight.

- a two-component (meth) acrylate or Polyurethane adhesive as needed other ingredients such as fillers, Desiccants, catalysts, thixotropic agents, additives such as adhesion promoters, Light stabilizers, defoamers, leveling agents, impact modifiers contain.

- fillers Desiccants, catalysts, thixotropic agents, additives such as adhesion promoters, Light stabilizers, defoamers, leveling agents, impact modifiers.

- additives such as adhesion promoters, Light stabilizers, defoamers, leveling agents, impact modifiers

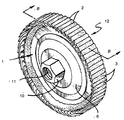

- FIG. 2 describes a flapper disk 9 which has a flap wheel 9 represents preferred embodiment of an abrasive composite body.

- the abrasives are 2 lamellar grinding elements that partially overlap and fan-like arranged on an abrasive carrier 1 and by means of a two-component (meth) acrylate or polyurethane adhesive is glued to the abrasive carrier 1.

- This structure can also be called Denote roof tile-like arrangement of the abrasive slats.

- the Abrasive carrier 1 in this case has a shape of a circular disc.

- the Disc preferably has a through hole 5 in the center, through which a rotary spindle 7 can get.

- the abrasive carrier 1 preferably a reinforcing ring 6.

- Figure 3 describes a partial cross section along the line AA through the peripheral region of the flap disc 9 and shows the Roof-like partially overlapping abrasive 2, with the abrasive particles 3 on the surface.

- the abrasives are with a polyurethane or (Meth) acrylate adhesive 4 connected to the abrasive carrier 1.

- FIG. 4 describes a view of a grinding machine 8 with a via a rotary spindle 7, which through the through hole. 5 connected flap wheel 9.

- the flap disc has me the abrasive carrier 1 of disc-like shape, radially bonded Abrasive 2.

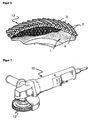

- FIG. 5 describes a lamellar grinding wheel 12, which has a further lamella grinding wheel 12 represents preferred embodiment of an abrasive composite body.

- the abrasives are 2 lamellar grinding elements that partially overlap are arranged on an abrasive carrier 1 and by means of a two-component (meth) acrylate or polyurethane adhesive 4 with the Abrasive carrier 1 are glued.

- the abrasives 2 are hereby the circumferential surface of the Lamellenschleifrades.

- the lamellar grinding wheel has in Achstician preferably a through hole and optionally one Nut 10 with a thread 11 on the inside of the nut. Farther the lamellar grinding wheel preferably has a reinforcing ring 6.

- Figure 6 describes a partial cross section along the line BB through the peripheral region of a Lamellenschleifrades 12 and shows the Roof-like partially overlapping abrasive 2, with the abrasive particles 3 on the surface.

- the abrasives are with a polyurethane or (Meth) acrylate adhesive 4 connected to the abrasive carrier 1.

- FIG. 7 describes a schematic view of a Grinder 13 with a lamella grinding wheel 12th

- an abrasive composite body shows an arrangement in which the abrasive carrier 1 is a wheel and the Abrasive 2, in particular of lamellar shape, radially on the Radletons III vertically projecting from the peripheral surface with a two-component polyurethane or (meth) acrylate adhesive 4 are bonded.

- an abrasive composite body represents an abrasive belt.

- the sanding belt can be a bow or an endless belt be.

- the present invention also includes a method for producing an abrasive composite body.

- This method comprises at least the steps described below.

- the two components of a two-component polyurethane or (meth) acrylate adhesive 4 are mixed together. This is done with conventional mixing equipment, in particular by means of a static mixer.

- the mixed adhesive is applied to the abrasive carrier, preferably in the form of a bead of adhesive. This occurs where the abrasives are to be bonded to the abrasive carrier, especially in the peripheral areas of a disk or wheel.

- the mixed adhesive is contacted with at least one abrasive before expiry of the pot life of the adhesive.

- This contacting is preferably carried out such that the abrasive, which is preferably a lamellar abrasive element, is inserted into the mixed and applied to the abrasive carrier 1 uncured adhesive substantially vertical to the abrasive carrier surface, so that a part of the surface is coated with adhesive.

- the abrasive which is preferably a lamellar abrasive element

- the curing of the adhesive takes place.

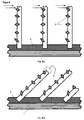

- abrasives inserted side by side in the uncured adhesive are controllably brought into an inclined orientation from the substantially vertical orientation.

- a fan-like or roof-tile-like partial overlap of the abrasives 2 is achieved, as indicated schematically in FIG. 8 b.

- This is achieved in particular by a tangential force which preferably acts on the abrasive material on the side opposite the adhesive, as is indicated schematically in FIG. 8a. It is advantageous if the dislike of the abrasive does not occur until all the abrasive has been contacted with the adhesive.

- this tilting of the laminar sanding elements is preferably achieved by a combined rotational-pressure movement of a body in contact with the free edges of the upstanding laminar sanding elements.

- the surface of the abrasive carrier 1 and / or the abrasive 2 are subjected to a chemical or physical pre-treatment prior to bonding.

- Such pretreatment includes, for example, grinding, brushing, sand blasting, treatment with detergents, primer solutions or primers. This can lead, for example, to increased adhesion and thus to higher safety and / or load capacity of the abrasive composite.

- the steps of mixing, application, contacting and curing typically occur at a temperature between 10 ° C and 180 ° C, usually between 20 ° C and 80 ° C, especially between 20 ° C and 40 ° C. This is preferably done at room temperature. This described method is to be used in particular when the adhesive 4 used shows a thixotropic behavior and / or has a pasty consistency.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Polishing Bodies And Polishing Tools (AREA)

Abstract

Description

DE 198 53 550 C1 beschreibt eine Fächerschleifscheibe, in welcher in einer auf einer Unterlage aufgebrachten Grundbindungsschicht vorhanden ist, in welcher eine Streulage von Schleifkörnern aufgebracht ist.

US 5,722,881 beschreibt die Verwendung von Epoxiden zum Verkleben von Schleiflamellen auf ein Schleifrad.

Nachteilig an Epoxiden ist, dass sie entweder über sehr lange Aushärtezeiten verfügen oder aber durch Hitze ausgehärtet werden müssen. Dies bedingt, dass für eine effiziente Massenproduktion lange Standzeiten und/oder hohe Energiekosten für die Aushärtung benötigt werden, was eine Verteuerung des Produktionsprozesses mit sich bringt.

Überraschenderweise wurde gefunden, dass dies durch ein Schleifmittelverbundkörper gemäss dem Anspruch 1, sowie ein Verfahren zu dessen Herstellung gemäss Anspruch 18 ermöglicht wird.

- Fig. 1

- einen Teilquerschnitt durch die Anordnung Schleifmittelträger/Schleifmittel/Klebstoff,

- in Fig. 1 a) Schleifmittel mit Schleifmittelträger längsflächig verklebt,

- in Fig. 1 b) Schleifmittel mit Schleifmittelträger stirnflächig verklebt,

- in Fig. 1 c) möglicher Aufbau eines Schleifmittels;

- Fig. 2

- eine Aufsicht auf eine Fächerschleifscheibe;

- Fig. 3

- einen Teilquerschnitt durch eine Fächerschleifscheibe entlang der Linie AA;

- Fig. 4

- eine Aufsicht auf eine Schleifmaschine mit Fächerschleifscheibe;

- Fig. 5

- eine Aufsicht auf ein Lamellenschleifrad;

- Fig. 6

- einen Teilquerschnitt durch ein Lamellenschleifrad entlang der Linie BB;

- Fig. 7

- eine Aufsicht auf eine Schleifmaschine mit Lamellenschleifrad;

- Fig. 8

- einen Teilquerschnitt durch Schleifverbundkörper zur Illustrierung

von dessen Herstellung,

- in Fig. 8a) eingesteckte Schleifmittel

- in Fig. 8b) nach dem Abkippen der Schleifmittel

Unter "(Meth)acrylat" werden im gesamten vorliegenden Dokument sowohl die Ester von Acrylsäure als auch von Methacrylsäure verstanden.

An der Oberfläche des Schleifmittels 2 sind abrasive Partikel 3 vorhanden. Die abrasiven Partikel 3 sind aus Materialien, wie sie dem Fachmann auf diesem Gebiet bekannt sind. Beispielsweise handelt es sich hier um natürliche oder synthetische Materialien wie Schmirgel, Granat, Flint, Quarz, Korund, Kaliumfluoroborat, Kryolith, Chiolith, Diamant, Siliziumcarbid, kubisches Bornitrid (CBN) oder dergleichen. Es ist weiterhin bekannt, dass diese Partikel in verschiedenen Arten von Körnungen und Kornformen vorhanden sein können. Der Fachmann wählt je nach Schleifproblem das oder die geeigneten Materialien in der jeweilig angepassten Körnung oder Körnungmischungen in der jeweilig optimalen Kornform aus. Das Schleifmittel kann diese Partikel auf der gesamten Oberfläche oder nur auf gewissen Bereichen aufwiesen. Bevorzugt sind jedoch die abrasiven Partikel 3 lediglich auf einer Seite des Schleifmittels 2 vorhanden.

Besonders bevorzugt sind als Schleifmittel 2 ist ein lamellenförmiges Schleifmittelelement.

Das Schleifmittel, beziehungsweise das lamellenförmige Schleifmittelelement, kann seinerseits sehr unterschiedlich aufgebaut sein. Einerseits kann es aus einem starren Material und abrasiven Partikel 3 bestehen, beispielsweise herstellbar durch Guss- oder Sinterprozesse von Metall oder Duromeren oder reaktiven Harzen gegebenenfalls unter Einstreuen oder Einwalzen der abrasiven Partikel. Andererseits können sie aus mindestens einem Gewebe oder Papier 101, mindestens einem Bindemittel 102 sowie den abrasiven Partikel 3 aufgebaut sein, wie schematisch in Figur 1 c dargestellt. Als Gewebe gelten auch Gelege oder Gewirke. Die hierfür eingesetzten Fasern sind Kohlenstoff-, Glas-, Nylon- Aramid-, Baumwoll- oder Polyesterfasern sowie Mischungen daraus. Als Bindemittel 102 für das Einbetten der abrasiven Partikel kommen diverse polymere Kunstharze in Frage, insbesondere Reaktionsprodukte auf Basis von Polyepoxiden, Poly(meth)acrylaten oder Polyurethanen. Beispielsweise sind Bindemittel auf Basis von Phenol-Formaldehydharzen beziehungsweise Polyimiden sehr geeignet. Weiterhin geeignet als Bindmittel hierfür sind die zweikomponentigen (Meth)acrylat- oder Polyurethanklebstoffe 4 beziehungsweise deren zugrundliegende ungefüllten reaktiven Komponenten.

Es versteht sich von selbst dass, im Falle eines Gewebes, Geleges oder Gewirkes 101 das Bindemittel 102 zwischen die Fasern eindringen kann und demzufolge das Gewebe, Gelege oder Gewirke nicht nur einseitig, wie in Figur 1 c dargestellt, sondern auch vollständig vom Bindemittel umgeben sein kann. Ebenso klar ist, dass die abrasiven Partikel nicht nur umgeben von Bindemittel 102 sondern auch vom Gewebe, Gelege oder Gewirke 101, beziehungsweise deren Fasern, sein können.

Besonders bevorzugt sind die abrasiven Partikel eingebettet in das Bindemittel, d.h. die Partikel 3 sind teilweise vom Bindemittel 102 umgeben und ein Teil der Oberfläche des Partikels ist frei.

Zusätzlich zum Bindemittel kann gegebenenfalls noch ein Deckbinder verwendet werden, welche über dem Bindemittel 102 angebracht wird und beispielsweise das Bindemittel vor äusseren Einflüssen schützt.

Der Schleifmittelträger ist entweder aus einem starren Material wie Metall oder duromere Kunststoffen oder aus einem elastischen Material gefertigt. Elastische Materialien verfügen über den Vorteil, dass sie sich einfach an die Konturen des zu schleifenden Werkstücks anpassen können, und dadurch insbesondere geeignet sind für feine Schleifarbeiten oder bei Werkstücken mit komplexer Oberflächengeometrie. Nachteilig an den elastischen Schleifmittelträgern ist die geringere mechanische Belastbarkeit sowie reduzierte Lebensdauer des Schleifmittelträgers.

Starre Materialien als Schleifmittelträger haben zwar höhere mechanische Belastbarkeit, sind jedoch schwierig zu gebrauchen für Schleifarbeiten an Werkstücken, die grosse Anteile an nicht-planen Oberflächen aufweisen.

Der Schleifmittelträger 1 ist bevorzugt eine kreisförmige Scheibe, ein Rad oder ein Band. Hierbei ist das Schleifmittel 2 bevorzugt auf der flächenmässig grössten Oberfläche der Scheibe oder des Rades oder des Bandes, insbesondere in radialen Richtung der Scheibe oder des Rades, mit dem Schleifmittelträger 1 verklebt.

Eine weitere vorteilhafte Möglichkeit ist, dass das Schleifmittel 2 auf der Umfangfläche des Rades oder der kreisförmigen Scheibe mit dem Schleifmittelträger 1, insbesondere in radialer Ausrichtung, verklebt ist.

Bevorzugt haben die (Meth)acrylatmonomere eine Glasübergangstemperatur von mehr als 55°C.

Es kann unter gewissen Umständen vorteilhaft sein, Methylmethacrylat als (Meth)acrylat-Monomer auszuwählen. Beispielsweise kann dies der Fall sein, wenn der intensive Geruch dieses Monomers nicht stört. Bevorzugt sind jedoch nicht oder nur schwach riechende Monomere.

Bevorzugt umfasst die erste Komponente des zweikomponentigen (Meth)acrylat-Klebstoffes mindestens ein Monomer ausgewählt aus der Gruppe umfassend Isobornyl(meth)acrylat, Tetrahydrofurfuryl(meth)acrylat, Diethylenglycoldi(meth)acrylat, Epoxy(meth)acrylate, insbesondere herstellbar aus (Meth)acrylsäure und Bisphenol-A-Diglycidylether, Bisphenol-A-Diglycidylether-Oligomeren, Bisphenol-A oder ethoxyliertem Bisphenol-A, Trimethyloltri(meth)acrylat, sowie deren Mischungen.

Insbesondere bevorzugt sind Methacrylate.

Der Vollständigkeit halber sei hier noch erwähnt, dass es grundsätzlich auch möglich ist, anstelle eines zweikomponentigen (Meth)acrylat-Klebstoffes auch einen einkomponentigen (Meth)acrylat-Klebstoff einzusetzen, der photochemisch ausgehärtet wird. Dies wird durch Bestrahlen mit einer Lichtquelle, insbesondere mit einer Quecksilberhochdrucklampe oder mit einem Laser, erreicht. Nachteilig bei dieser Lösung ist jedoch die Notwendigkeit einer solchen Lichtquelle und unter Umständen das Problem, dass bei gewissen Ausführungsformen gemäss der vorliegenden Erfindung mit einem Schattenwurf im Bereich des Klebstoffs zu rechnen ist.

Ein Polyamin ist ein Molekül mit zwei oder mehr Amin-funktionellen Gruppen, insbesondere primäre Amin-Gruppen. Beispiele für solche Polyamine sind aliphatische Polyamine wie Ethylendiamin, 1,2- und 1,3-Propandiamin, 2-Methyl-1,2-propandiamin, 2,2-Dimethyl-1,3-propandiamin, 1,3- und 1,4-Butandiamin, 1,3- und 1,5-Pentandiamin, 1,6-Hexandiamin, 2,2,4- und 2,4,4-Trimethylhexamethylendiamin und Mischungen davon, 1,7-Heptandiamin, 1,8-Octandiamin, 4-Aminomethyl-1,8-octandiamin, 1,9-Nonandiamin, 1,10-Decandiamin, 1,11-Undecandiamin, 1,12-Dodecandiamin, Methyl-bis-(3-aminopropyl)amin, 1,5-Diamino-2-methylpentan (MPMD), 1,3-Diaminopentan (DAMP), 2,5-Dimethyl-1,6-hexamethylendiamin, cycloaliphatische Polyamine wie 1,3- und 1,4-Diaminocyclohexan, Bis-(4-aminocyclohexyl)-methan, Bis-(4-amino-3-methylcyclohexyl)-methan, Bis-(4-amino-3-ethylcyclohexyl)-methan, Bis-(4-amino-3,5-dimethylcyclohexyl)-methan, 1-Amino-3-aminomethyl-3,5,5-trimethylcyclohexan (= Isophorondiamin oder IPDA), 2- und 4-Methyl-1,3-diaminocyclohexan und Mischungen davon, 1,3- und 1,4-Bis-(aminomethyl)-cyclohexan, 1-Cyclohexylamino-3-aminopropan, 2,5(2,6)-Bis-(aminomethyl)-bicyclo[2.2.1 ]heptan (NBDA, hergestellt von Mitsui Chemicals), 3(4),8(9)-Bis-(aminomethyl)-tricyclo[5.2.1.02,6]decan, 3,9-Bis-(3-aminopropyl)-2,4,8,10-tetraoxaspiro[5.5]undecan, 1,3- und 1,4-Xylylendiamin, Ethergruppen-haltige aliphatische Polyamine wie Bis-(2-aminoethyl)ether, 4,7-Dioxadecan-1,10-diamin, 4,9-Dioxadodecan-1,12-diamin und höhere Oligomere davon, Polyoxyalkylen-Polyamine mit theoretisch zwei oder drei Aminogruppen, erhältlich beispielsweise unter dem Namen Jeffamine® (hergestellt von Huntsman Chemicals), aromatische Amine, wie beispielsweise 3,5-Diethyl-2,4(2,6)-diaminotoluol (Lonzacure DETDA®), 3,5-Dimethylthiotoluylendiamin (Ethacure 300®), 4,4'-Methylen-bis-(2,6-diethylanilin) (MDEA), 4,4'-Methylenbis-(3-chlor-2,6-diethylanilin) (MCDEA), sowie Mischungen der vorgenannten Polyamine.

- Polyoxyalkylenpolyole, auch Polyetherpolyole genannt, welche das Polymerisationsprodukt von Ethylenoxid, 1,2-Propylenoxid, 1,2- oder 2,3-Butylenoxid, Tetrahydrofuran oder Mischungen davon sind, eventuell polymerisiert mit Hilfe eines Startermoleküls mit zwei oder drei aktiven H-Atomen wie beispielsweise Wasser oder Verbindungen mit zwei oder drei OH-Gruppen und/oder NH2 Gruppen. Eingesetzt werden können sowohl Polyoxyalkylenpolyole, die einen niedrigen Ungesättigtheitsgrad aufweisen (gemessen nach ASTM D-2849-69 und angegeben in Milliequivalent Ungesättigtheit pro Gramm Polyol (mEq/g)), hergestellt beispielsweise mit Hilfe von sogenannten Double Metal Cyanide Complex Katalysatoren (kurz DMC-Katalysatoren), als auch Polyoxyalkylenpolyole mit einem höheren Ungesättigtheitsgrad, hergestellt beispielsweise mit Hilfe von anionischen Katalysatoren wie NaOH, KOH oder Alkalialkoholaten. Speziell geeignet sind Polyoxypropylendiole und -triole mit einem Ungesättigtheitsgrad tiefer als 0.02 mEq/g und mit einem Molekulargewicht im Bereich von 1000 - 30'000 g/mol, Polyoxypropylendiole und -triole mit einem Molekulargewicht von 400 - 8'000 g/mol, sowie sogenannte "EO-endcapped" (ethylene oxide-endcapped) Polyoxypropylendiole oder -triole. Letztere sind spezielle Polyoxypropylenpolyoxyethylenpolyole, die beispielsweise dadurch erhalten werden, dass reine Polyoxypropylenpolyole nach Abschluss der Polypropoxylierung mit Ethylenoxid alkoxyliert werden und dadurch primäre Hydroxylgruppen aufweisen. Unter `Molekulargewicht' oder `Molgewicht' versteht man hierbei und im Folgenden stets das Molekulargewichtsmittel Mw.

- Polyhydroxyterminierte Polybutadienpolyole;

- Polyesterpolyole, hergestellt beispielsweise aus zwei- bis dreiwertigen Alkoholen wie beispielsweise 1,2-Ethandiol, Diethylenglykol, 1,2-Propandiol, Dipropylenglykol, 1,4-Butandiol, 1,5-Pentandiol, 1,6-Hexandiol, Neopentylglykol, Glycerin, 1,1,1-Trimethylolpropan oder Mischungen der vorgenannten Alkohole mit organischen Dicarbonsäuren oder deren Anhydride oder Ester wie beispielsweise Bernsteinsäure, Glutarsäure, Adipinsäure, Korksäure, Sebacinsäure, Dodecandicarbonsäure, Maleinsäure, Fumarsäure, Phthalsäure, Isophthalsäure, Terephthalsäure und Hexahydrophthalsäure oder Mischungen der vorgenannten Säuren, sowie Polyesterpolyole aus Lactonen wie beispielsweise ε-Caprolacton;

- Polyetherpolyole oder Polyesterpolyole hergestellt aus 4- oder mehrwertigen Alkohole, wie Pentaerythrit, Sorbit, Mannit und andere Zuckerbasierte Alkohole.

- Polycarbonatpolyole, wie sie durch Umsetzung beispielsweise der oben genannten - zum Aufbau der Polyesterpolyole eingesetzten - Alkohole mit Dialkylcarbonaten, Diarylcarbonaten oder Phosgen zugänglich sind.

Zusätzlich zu diesen genannten Polyolen können niedrigmolekulare Verbindungen mit zwei oder mehr Hydroxylgruppen wie beispielsweise 1,2-Ethandiol, 1,2- und 1,3-Propandiol, Neopentylglykol, Diethylenglykol, Triethylenglykol, die isomeren Dipropylenglykole und Tripropylenglykole, die isomeren Butandiole, Pentandiole, Hexandiole, Heptandiole, Octandiole, Nonandiole, Decandiole, Undecandiole, 1,3- und 1,4-Cyclohexandimethanol, hydriertes Bisphenol A, 1,1,1-Trimethylolethan, 1,1,1-Trimethylolpropan, Glycerin und Zuckeralkohole und andere höherwertige Alkohole verwendet werden.

Weiterhin verfügen zweikomponentiger Polyurethan- oder (Meth)acrylat-Klebstoffe über Topfzeiten bei Raumtemperatur von vorzugsweise weniger als 20 Minuten, insbesondere von weniger als 10 Minuten. In besonderen Fällen ist eine Topfzeit von weniger als 5 Minuten vorteilhaft.

Als besonders vorteilhaft hat sich gezeigt, wenn der zweikomponentige (Meth)acrylat- oder Polyurethan-Klebstoff über ein thixotropes Verhalten verfügt. Eine solche Thixotropierung kann über chemische oder physikalische Thixotropierung erreicht werden. Weiterhin kann es von Vorteil sein, dass der Klebstoff von pastöser Konsistenz ist. Die Thixotropierung oder pastöse Konsistenz ist vor allem vorteilhaft, weil sie bewerkstelligen, dass ein Schleifmittel, welches in den Klebstoff eingesteckt wird, in dieser Position mindestens solange gehalten wird, bis der Klebstoff genügend vernetzt ist, um dies durch den Festigkeitsaufbau zu ermöglichen. Die Thixotropierung ist besonders bevorzugt, da durch das thixotrope Verhalten, die Schleifmittel einfach in den Klebstoff eingesteckt werden können und dann trotzdem in Position gehalten werden, ohne dass sie durch ihr Eigengewicht unkontrolliert abkippen.

Dieses Verfahren umfasst zumindest die im folgenden beschriebenen Schritte. Es werden die zwei Komponenten eines zweikomponentigen Polyurethan- oder (Meth)acrylat-Klebstoffs 4 miteinander gemischt. Dies erfolgt mit üblichen Mischgeräten, insbesondere mittels eines Statikmischers. Anschliessend wird der gemischte Klebstoff auf den Schleifmitteträger appliziert, bevorzugt in Form einer Klebstoffraupe. Dies erfolgt dort, wo die Schleifmittel mit dem Schleifmittelträger verbunden werden sollen, insbesondere in den peripheren Bereichen einer Scheibe oder eines Rades. Anschliessend wird der gemischte Klebstoff mit mindestens einem Schleifmittel vor Ablauf der Topfzeit des Klebstoffs kontaktiert.

Diese Kontaktierung erfolgt vorzugsweise derart, dass das Schleifmittel, welches bevorzugt ein lamellenförmiges Schleifmittelelement ist, in den gemischten und auf den Schleifmittelträger 1 applizierten unausgehärteten Klebstoff im wesentlichen vertikal zur Schleifmittelträgeroberfläche eingesteckt wird, so dass ein Teil der Oberfläche von Klebstoff umhüllt ist. Eine solchen Anordnung ist in Figur 8 a) schematisch widergegeben. Schliesslich erfolgt das Aushärten des Klebstoffs.

Zwischen Kontaktieren der Schleifmittel mit dem gemischten Klebstoff und der Aushärtung des Klebstoffs erfolgt vorzugsweise noch ein Schritt des Abneigens der Schleifmittel. Dadurch werden nebeneinander in den unausgehärteten Klebstoff eingesteckte Schleifmittel aus der im wesentlichen vertikalen Orientierung kontrolliert in eine geneigte Orientierung gebracht. Dadurch wird eine fächerartige oder dachziegelartigen Teilüberlappung der Schleifmittel 2 erreicht, wie sie in Figur 8 b schematisch angegeben ist. Dies wird insbesondere durch eine Tangentialkraft erreicht, welche an den Schleifmittel vorzugsweise an der dem Klebstoff entgegengesetzten Seite angreift, wie dies in Figur 8a schematisch angegeben ist.

Es ist vorteilhaft, wenn die Abneigung der Schleifmittel erst erfolgt, nachdem alle Schleifmittel mit dem Klebstoff in Kontakt gebracht worden sind.

Im Falle der Herstellung einer Fächerschleifscheibe 9 wird dieses Abneigen der lamellenförmigen Schleifelemente vorzugsweise durch eine kombinierte Dreh-Druckbewegung eines mit den freien Kanten der aufstehenden lamellenförmigen Schleifelemente in Kontakt stehenden Körpers erreicht.

Weiterhin kann es von Vorteil sein, dass die Oberfläche des Schleifmittelträger 1 und/oder des Schleifmittels 2 vor der Verklebung einer chemischen oder physikalischen Vorbehandlung unterworfen werden. Eine solche Vorbehandlung beinhaltet beispielsweise Schleifen, Bürsten, Sandstrahlen, Behandeln mit Reinigungsmitteln, Haftvermittlerlösungen oder Primern. Dies kann beispielsweise zu erhöhter Haftung und damit zu höherer Sicherheit und/oder Belastbarkeit des Schleifmittelverbundes führen.

Die Schritte des Mischens, der Applikation, des Kontaktieren und des Aushärtens erfolgen typischerweise bei einer Temperatur zwischen 10°C und 180°C, üblicherweise zwischen 20°C und 80°C, insbesondere zwischen 20°C und 40°C. Bevorzugt erfolgt dies bei Raumtemperatur.

Dieses beschriebene Verfahren ist dann vor allem einzusetzen, wenn der verwendete Klebstoff 4 ein thixotropes Verhalten zeigt und/oder eine pastöse Konsistenz aufweist.

- 1

- Schleifmittelträger

- 2

- Schleifmittel

- 3

- Abrasive Partikel

- 4

- Polyurethan-oder (Meth)acrylat-Klebstoff

- 101

- Gewebe oder Papier

- 102

- Bindemittel

- 5

- Durchgangsbohrung

- 6

- Verstärkungsring

- 7

- Drehspindel

- 8

- Schleifmaschine

- 9

- Fächerschleifscheibe

- 10

- Mutter

- 11

- Gewinde

- 12

- Lamellenschleifrad

- 13

- Schleifgerät

Claims (23)

- Schleifverbundkörper umfassend

mindestens einen Schleifmittelträger (1),

mindestens ein Schleifmittel (2), an dessen Oberfläche abrasive Partikel (3) vorhanden sind,

sowie mindestens ein ausgehärteter Klebstoff (4), der Schleifmittelträger (1) und Schleifmittel (2) miteinander verbindet,

dadurch gekennzeichnet, dass der Klebstoff (4) ein zweikomponentiger Polyurethan- oder (Meth)acrylat-Klebstoff (4) ist. - Schleifverbundkörper gemäss Anspruch 1, dadurch gekennzeichnet, dass die abrasive Partikel (3) lediglich auf einer Seite des Schleifmittels (2) vorhanden sind.

- Schleifverbundkörper gemäss Anspruch 1 oder Anspruch 2, dadurch gekennzeichnet, dass das Schleifmittel (2) ein lamellenförmiges Schleifmittelelement ist.

- Schleifverbundkörper gemäss Anspruch 3, dadurch gekennzeichnet, dass das lamellenförmige Schleifmittelelement aufgebaut ist aus mindestens einem Gewebe oder Papier (101), mindestens einem Bindemittel (102) und abrasiven Partikeln (3).

- Schleifverbundkörper gemäss Anspruch 4, dadurch gekennzeichnet, dass die Oberfläche der abrasiven Partikel (3) teilweise vom Bindemittel (102) umgeben ist.

- Schleifverbundkörper gemäss Anspruch 4 oder 5, dadurch gekennzeichnet, dass das Bindemittel (102) ein Polymer, insbesondere ein Reaktionsprodukt auf Basis von Polyepoxiden oder Polyurethanen oder Polyphenolen, ist.

- Schleifverbundkörper gemäss einem der einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Schleifmittelträger (1) eine kreisförmige Scheibe oder ein Rad oder ein Band ist.

- Schleifverbundkörper gemäss Anspruch 7, dadurch gekennzeichnet, dass das Schleifmittel (2) auf der flächenmässig grössten Oberfläche der Scheibe oder des Rades oder des Bandes mit dem Schleifmittelträger (1) verklebt ist.

- Schleifverbundkörper gemäss Anspruch 8, dadurch gekennzeichnet, dass das Schleifmittel (2) in radialen Richtung der Scheibe oder des Rades mit dem mit dem Schleifmittelträger (1) verklebt ist.

- Schleifverbundkörper gemäss Anspruch 7, dadurch gekennzeichnet, dass das Schleifmittel (2) auf der Umfangfläche des Rades oder der kreisförmigen Scheibe mit dem Schleifmittelträger (1), insbesondere in radialer Ausrichtung, verklebt ist.

- Schleifverbundkörper gemäss einem der einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass mehrere Schleifmittel (2) teilüberlappend zueinander angeordnet mit dem Schleifmittelträger (1) verklebt sind.

- Schleifverbundkörper gemäss einem der einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Polyurethan- oder (Meth)acrylat-Klebstoff bei einer Temperatur zwischen 10°C und 180°C, insbesondere zwischen 20°C und 80°C, bevorzugt zwischen 20°C und 40°C, meist bevorzugt bei Raumtemperatur, ausgehärtet wird.

- Schleifverbundkörper gemäss einem der einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der ausgehärtete zweikomponentige (Meth)acrylat-Klebstoff (4) durch das Mischen von zwei Komponenten erhalten wird, wobei

die erste Komponente des Klebstoffs mindestens ein (Meth)acrylat-Monomer, insbesondere ausgewählt aus der Gruppe umfassend Isobornyl(meth)acrylat, Tetrahydrofurfuryl(meth)acrylat, Diethylenglycoldi-(meth)acrylat, Epoxy(meth)acrylate, insbesondere herstellbar aus (Meth)acrylsäure und Bisphenol-A-Diglycidylether, Bisphenol-A-Diglycidylether-Oligomeren, Bisphenol-A oder ethoxyliertem Bisphenol-A, Trimethyloltri(meth)acrylat, sowie deren Mischungen, enthält,

und

die zweite Komponente mindestens einen Radikalstarter insbesondere ein organisches Peroxid, bevorzugt Benzoylperoxid, enthält. - Schleifverbundkörper gemäss einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, dass der ausgehärtete zweikomponentige Polyurethan-Klebstoff (4) durch das Mischen von zwei Komponenten erhalten wird, wobei die erste Komponente des Klebstoffs mindestens ein Polyol oder ein Polyamin,

und

die zweite Komponente mindestens ein Polyisocyanat enthält, insbesondere ein Polyurethanprepolymer, welches herstellbar ist aus Polyisocyanaten, insbesondere ausgewählt aus der Gruppe umfassend 1,6-Hexamethylendiisocyanat (HDI), 2,4- und 2,6-Toluylendiisocyanat (TDI), 4,4'-Diphenylmethandiisocyanat (MDI), 1-Isocyanato-3,3,5-trimethyl-5-isocyanatomethyl-cyclohexan (=Isophorondiisocyanat oder IPDI), deren Isomeren sowie deren Gemische, und Polyolen, insbesondere Polyoxyalkylenpolyolen. - Verwendung eines zweikomponentigen (Meth)acrylat-Klebstoffs bestehend aus einer ersten Komponente, welche mindestens ein (Meth)acrylat-Monomer, insbesondere ausgewählt aus der Gruppe umfassend Isobornyl(meth)acrylat, Tetrahydrofurfuryl(meth)acrylat, Diethylenglycoldi(meth)acrylat, Epoxy(meth)acrylate, insbesondere herstellbar aus (Meth)acrylsäure und Bisphenol-A-Diglycidylether, Bisphenol-A-Digylcidylether-Oligomeren, Bisphenol-A oder ethoxyliertem Bisphenol-A, Trimethyloltri(meth)acrylat, sowie deren Mischungen, enthält und

aus einer zweiten Komponente, welche mindestens einen Radikalstarter insbesondere ein organisches Peroxid, bevorzugt Benzoylperoxid, enthält,

in der Herstellung eines Schleifverbundkörpers gemäss einem der Ansprüche 1 bis 14 zum Verkleben von Schleifmittelträger (1) und Schleifmittel (2). - Verwendung eines zweikomponentigen Polyurethanklebstoffs bestehend aus einer ersten Komponente, welche mindestens einen Polyamin oder ein Polyol enthält,

und

einer zweiten Komponente, welche mindestens ein Polyisocyanat enthält, insbesondere mindestens ein Polyurethanprepolymer, herstellbar aus, insbesondere mindestens einem Polyisocyanat und mindestens einem Polyol,

in der Herstellung eines Schleifverbundkörpers gemäss einem der Ansprüche 1 bis 14 zum Verkleben von Schleifmittelträger (1) und Schleifmittel (2). - Verwendung gemäss Anspruch 15 oder 16, dadurch gekennzeichnet, dass der Klebstoff ein pastöse Konsistenz aufweist.

- Verfahren zur Herstellung eines Schleifverbundkörpers gemäss einem der Ansprüche 1 bis 14, dadurch gekennzeichnet, dass es die folgenden Arbeitsschritte umfasstMischen der zwei Komponenten eines zweikomponentigen Polyurethan-oder (Meth)acrylat-KlebstoffsApplikation des gemischten Klebstoffes auf den Schleifmittelträger (1)Kontaktieren des gemischten Klebstoffes mit dem mindestens einen Schleifmittel (2)Aushärten des Klebstoffes.

- Verfahren gemäss Anspruch 18, dadurch gekennzeichnet, dass die Schritte des Mischens, der Applikation, des Kontaktieren und des Aushärtens bei einer Temperatur zwischen 10°C und 180°C, insbesondere zwischen 20°C und 80°C, bevorzugt zwischen 20°C und 40°C, meist bevorzugt bei Raumtemperatur, erfolgen.

- Verfahren gemäss Anspruch 18 oder 19, dadurch gekennzeichnet, dass die Oberfläche des Schleifmittelträger (1) und/oder des Schleifmittels (2) vor der Verklebung einer chemischen oder physikalischen Vorbehandlung unterworfen werden.

- Verfahren gemäss einem der Ansprüche 18 bis 20, dadurch gekennzeichnet, dass das Schleifmittel ein lamellenförmiges Schleifmittelelement ist und dass dieses in den gemischten und auf den Schleifmittelträger (1) applizierten unausgehärteten Klebstoff im wesentlichen vertikal zur Schleifmittelträgeroberfläche eingesteckt wird, so dass ein Teil der Oberfläche von Klebstoff umhüllt ist.

- Verfahren gemäss Anspruch 21, dadurch gekennzeichnet, dass mehrere lamellenförmige Schleifmittelelemente nebeneinander in den unausgehärteten Klebstoff eingesteckt werden und anschliessend aus der im wesentlichen vertikalen Orientierung in eine geneigte Orientierung gebracht werden.

- Verfahren gemäss Anspruch 22, dadurch gekennzeichnet, dass die lamellenförmigen Schleifmittelelemente fächerartig oder dachziegelartig überlappen.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP03027086A EP1535700A1 (de) | 2003-11-25 | 2003-11-25 | Schleifmittelverbundkörper |

| PCT/EP2004/053097 WO2005051599A1 (de) | 2003-11-25 | 2004-11-25 | Schleifmittelverbundkörper |

| EP04804572A EP1689560A1 (de) | 2003-11-25 | 2004-11-25 | Schleifmittelverbundk rper |

| US11/896,573 US20080200106A1 (en) | 2003-11-25 | 2007-09-04 | Composite abrasive bodies |

| US12/923,873 US20110023376A1 (en) | 2003-11-25 | 2010-10-13 | Composite abrasive bodies |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP03027086A EP1535700A1 (de) | 2003-11-25 | 2003-11-25 | Schleifmittelverbundkörper |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1535700A1 true EP1535700A1 (de) | 2005-06-01 |

Family

ID=34442871

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03027086A Withdrawn EP1535700A1 (de) | 2003-11-25 | 2003-11-25 | Schleifmittelverbundkörper |

| EP04804572A Withdrawn EP1689560A1 (de) | 2003-11-25 | 2004-11-25 | Schleifmittelverbundk rper |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04804572A Withdrawn EP1689560A1 (de) | 2003-11-25 | 2004-11-25 | Schleifmittelverbundk rper |

Country Status (3)

| Country | Link |

|---|---|

| US (2) | US20080200106A1 (de) |

| EP (2) | EP1535700A1 (de) |

| WO (1) | WO2005051599A1 (de) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102073668B1 (ko) * | 2012-11-09 | 2020-02-05 | 니폰 덴키 가라스 가부시키가이샤 | 초기 크랙 형성 장치, 및 형성 방법 |

| WO2016067345A1 (ja) * | 2014-10-27 | 2016-05-06 | 大明化学工業株式会社 | 研磨ブラシ |

| EP3237147B1 (de) * | 2014-12-23 | 2020-02-19 | Saint-Gobain Ceramics&Plastics, Inc. | Geformte schleifpartikel und verfahren zur herstellung davon |

| US9707529B2 (en) | 2014-12-23 | 2017-07-18 | Saint-Gobain Ceramics & Plastics, Inc. | Composite shaped abrasive particles and method of forming same |

| US9914864B2 (en) | 2014-12-23 | 2018-03-13 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and method of forming same |

| WO2018106587A1 (en) * | 2016-12-07 | 2018-06-14 | 3M Innovative Properties Company | Flexible abrasive article |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3699727A (en) * | 1971-04-30 | 1972-10-24 | Minnesota Mining & Mfg | Abrasive article and method of fabrication |

| US5170593A (en) * | 1991-03-18 | 1992-12-15 | Jason, Inc. | Method of making a perforated strip abrasive tool |

| DE10022106C1 (de) * | 2000-05-08 | 2001-07-26 | Helmut Weis Gmbh | Verfahren und Vorrichtung zur Herstellung eines Bearbeitungskopfes mit Schleif- und/oder Polierelementen und nach dem Verfahren hergestellter Bearbeitungskopf |

| US20010052391A1 (en) * | 1995-11-16 | 2001-12-20 | 3M Innovative Properties Company | Surface treating articles and method of making same |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3925034A (en) * | 1973-05-14 | 1975-12-09 | Res Abrasive Products Inc | Resin bonded grinding wheel containing gas-filled thermoplastic resin beads and method of making it |

| US4331453A (en) * | 1979-11-01 | 1982-05-25 | Minnesota Mining And Manufacturing Company | Abrasive article |

| US4751138A (en) * | 1986-08-11 | 1988-06-14 | Minnesota Mining And Manufacturing Company | Coated abrasive having radiation curable binder |

| US5082667A (en) * | 1988-06-07 | 1992-01-21 | Abbott Laboratories | Solid pharmaceutical dosage in tablet triturate form and method of producing same |

| US5178646A (en) * | 1992-01-22 | 1993-01-12 | Minnesota Mining And Manufacturing Company | Coatable thermally curable binder presursor solutions modified with a reactive diluent, abrasive articles incorporating same, and methods of making said abrasive articles |

| DE69331839T2 (de) * | 1992-01-29 | 2002-12-12 | Takeda Chemical Industries, Ltd. | Schnellösliche Tablette und ihre Herstellung |

| GB2282144B (en) * | 1993-08-11 | 1997-10-15 | Minnesota Mining & Mfg | Element comprising abrasive particles embedded in hot-melt adhesive on a substrate |

| DE4416113A1 (de) * | 1994-05-06 | 1995-11-09 | Bayer Ag | Wasserdispergierbare Polyisocyanat-Zubereitungen |

| US5722881A (en) * | 1996-08-30 | 1998-03-03 | Merit Abrasive Products, Inc. | Flap wheel |

| US6024981A (en) * | 1997-04-16 | 2000-02-15 | Cima Labs Inc. | Rapidly dissolving robust dosage form |

| DE19853550C1 (de) * | 1998-11-20 | 2000-03-09 | Ver Schmirgel & Maschf | Fächerschleifscheibe |

| EP1266724A1 (de) * | 2001-06-12 | 2002-12-18 | sia Abrasives Industries AG | Schleifscheibe, Zwischenprodukt und Verfahren zum Herstellen einer solchen Schleifscheibe |

-

2003

- 2003-11-25 EP EP03027086A patent/EP1535700A1/de not_active Withdrawn

-

2004

- 2004-11-25 WO PCT/EP2004/053097 patent/WO2005051599A1/de not_active Ceased

- 2004-11-25 EP EP04804572A patent/EP1689560A1/de not_active Withdrawn

-

2007

- 2007-09-04 US US11/896,573 patent/US20080200106A1/en not_active Abandoned

-

2010

- 2010-10-13 US US12/923,873 patent/US20110023376A1/en not_active Abandoned

Patent Citations (4)