EP1035331B1 - Pilot-operated multiway valve - Google Patents

Pilot-operated multiway valve Download PDFInfo

- Publication number

- EP1035331B1 EP1035331B1 EP19990126259 EP99126259A EP1035331B1 EP 1035331 B1 EP1035331 B1 EP 1035331B1 EP 19990126259 EP19990126259 EP 19990126259 EP 99126259 A EP99126259 A EP 99126259A EP 1035331 B1 EP1035331 B1 EP 1035331B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- valve

- control

- pilot

- pressure

- pressure medium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0832—Modular valves

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/04—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with a single servomotor

- F15B13/0401—Valve members; Fluid interconnections therefor

- F15B13/0405—Valve members; Fluid interconnections therefor for seat valves, i.e. poppet valves

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/04—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with a single servomotor

- F15B13/042—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with a single servomotor operated by fluid pressure

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0807—Manifolds

- F15B13/0817—Multiblock manifolds

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0821—Attachment or sealing of modular units to each other

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0846—Electrical details

- F15B13/085—Electrical controllers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0846—Electrical details

- F15B13/0857—Electrical connecting means, e.g. plugs, sockets

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B13/02—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors

- F15B13/06—Fluid distribution or supply devices characterised by their adaptation to the control of servomotors for use with two or more servomotors

- F15B13/08—Assemblies of units, each for the control of a single servomotor only

- F15B13/0803—Modular units

- F15B13/0875—Channels for electrical components, e.g. for cables or sensors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B13/00—Details of servomotor systems ; Valves for servomotor systems

- F15B2013/002—Modular valves, i.e. consisting of an assembly of interchangeable components

- F15B2013/006—Modular components with multiple uses, e.g. kits for either normally-open or normally-closed valves, interchangeable or reprogrammable manifolds

Definitions

- the invention is based on a pilot-controllable valve unit according to the preamble of independent claim 1.

- a two-way valves equipped valve unit is already known for example from US 5,103,866.

- the closure members are guided independently of each other in a common housing and arranged coaxially or parallel to each other.

- the closure members are identical to each other and provided at their ends with control piston of different dimensions.

- the closing members In operative connection with the housing-side seat bodies, the closing members each form two seat valves.

- the poppet valves have the same size valve openings and the piston surface of one of the actuating piston corresponds in its surface of a valve opening.

- the reversal takes place by changing the contacting of the various connections.

- the entire directional control valve has seven different pressure chambers. Its housing is therefore expensive to produce and takes a manufacturing technology large volume of construction.

- a vor horrbares multi-way valve is apparent.

- This has a plurality of simultaneously operable arranged on a common valve stem closing members, and a plurality of fixed and movable valve seats.

- the surface areas on which the pressure medium acts are at least partially determined by an asymmetric valve disk structure.

- the valve disks (closing members) each have two oppositely directed annular sealing surfaces of different diameters, which define different surface areas.

- the valve stem (closing element) cooperating with the valve seats is displaceably guided, piston areas of different size being provided for switching over opposing control pistons.

- valve seats have different sized valve openings. Due to the different sized pressurized surfaces, a compressive force is generated in the closing direction.

- the directional control valve constructed according to a so-called internal sealing principle is rather expensive to manufacture, in particular because of the asymmetrical valve disk configuration.

- the inventive controllable valve unit according to claim 1 has the advantage that it allows the formation of a complete valve concept to the extent mentioned above with relatively little construction effort.

- Different valve variants can be realized with simple structural changes.

- the construction variant of a bistable or pulse-controlled double-seat valve has proved particularly advantageous on account of its short response and switching times and its good internal tightness. This tightness increases with increasing control pressure due to the compressive force acting on the closing member.

- the proposed directional control valve is constructed of several identical parts and thus requires only small parts and storage costs.

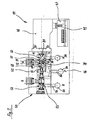

- FIG. 1 shows, as part of a controllable valve unit according to the invention, a pre-controllable directional control valve in a so-called outer-sealing embodiment in longitudinal section;

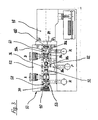

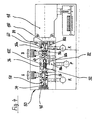

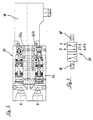

- FIGS. 2 to 6 show pilot-operated valve units, which are constructed from a plurality of directional control valves according to FIG. 1, in various construction variants.

- FIG. 7 shows, by way of example, the exemplary embodiment of a valve unit disclosed in FIG. 2 as a switching symbol.

- a pilot-control valve 10 is shown.

- This has a housing 12 shown only schematically, in which a continuous and in its inner diameter multiply stepped slide bore 14 is formed. The latter is closed at its ends by plugs 16, wherein in Figure 1, only one plug 16 is shown as an example.

- plugs 16 In the slide bore 14 open transversely to the longitudinal axis extending and designated by the letters P, A and R pressure fluid channels a blind hole.

- the pressure medium channel P assigned to the inlet and pressure medium under operating pressure and the pressure medium channel R assigned to the pressure-free return lie opposite the pressure medium channel A. The latter is coupled with a consumer, not shown.

- the pressure medium channels P, A, R are spaced from each other, wherein the consumer-side pressure medium channel A between the supply of pressure medium pressure medium channels P and R is located.

- the opposite arrangement of the pressure medium channels P and R to A is not determinative of the function of the directional control valve 10.

- first seat body 18 In lying between the pressure medium channels P and A wall portion of the slide bore 14 is a first seat body 18 and in the portion between the pressure medium channels A and R, a second seat body 20 is arranged. Both seat body 18 and 20 are designed annular and have at their end faces facing away from each other, the valve openings 22, 24 in the seat bodies 18, 20 limit. These valve openings 22 and 24 are dimensioned differently large, wherein the larger valve opening 22 of the first seat body 18 and the smaller valve opening 24 is associated with the second seat body 20.

- a closing member 26 designed as both valve openings 22 and 24 is guided axially movably in the slide bore 14.

- This slide 26 has diameter-thickened pistons 27 with first and second sealing disks 28, 30 fixed thereto and a diameter-recessed coupling portion 29 connecting the pistons 27.

- Control pistons 32, 34 of different external dimensions are arranged at the ends of the slider 26.

- the adjacent to the second seat body 20 and larger in diameter control piston 34 is mounted on the slider 26, while the smaller first control piston 32 may be integrally formed with the slider 26.

- Both control pistons 32 and 34 carry in circumferential grooves sealing rings 36 for sealing of control chambers 38, 40, in which the control piston 32, 34 are guided.

- the smaller control piston 32 is designed to be larger than the valve opening 24 of the smaller seat body 20, and the large control piston 34 occupies a larger area than the valve opening 22 of the large seat body 18.

- the differences in area result in consideration of the below-described function of the directional control valve 10 in FIG Connection with the prevailing under operating conditions friction and pressure conditions in the directional control valve 10th

- pressurized fluid standing under operating pressure flows from the pressure medium passage P through the valve opening 22 to the load connected to the pressure medium duct A.

- a pressure medium connection between the pressure medium channel A and the return R is closed by the voltage applied to the second seat body 20 sealing washer 30. Due to the area difference between the second valve opening 24 and the first control piston 32 ensures that the slide 26 remains in this switching position, without the control piston 34 is subjected to operating pressure.

- a reversal of the directional control valve 10 in the switching position not shown is effected by a momentary pressure pulse on the first control piston 32.

- the first sealing washer 28 applies to the first valve opening 22 limiting collar of the seat body 18 and interrupts the connection between the pressure medium channel P and the Pressure medium channel A.

- the pressure medium channel A is coupled through the valve opening 24 of the second seat body 20 through to the pressure medium channel R.

- the pressure force on the slide 26, which is generated due to the difference in area between the first valve opening 22 and the control piston 32, presses the sealing washer 28 against the seat body 18, this pressure force being dependent on the operating pressure and increasing with increasing operating pressure.

- the control chambers 38, 40 are depressurized.

- control chambers 38 and 40 with pressure medium for reversing the directional control valve 10 is done via arranged in the housing 12 and in Figure 1 only as dash-dotted lines indicated control channels. These are supplied by a non-recognizable in Figure 1 pilot valve with pressure medium, wherein the pilot valve itself over the supply-side pressure medium channel P branching supply channels - not shown - can be controlled.

- FIG. 2 shows a structural unit 44 comprising a base plate 46, a pilot valve 48 and a valve unit 50.

- the latter has a block-shaped housing 52 which is anchored together with the pilot valve 48 on the base plate 46.

- This base plate 46 is traversed perpendicular to the plane of pressure-carrying ducts 54, via which the common supply or disposal may be made of several juxtaposed units 44.

- the base plate 46 is provided with branch channels 56, the pressure medium connections between the terminals of the valve unit 50 and the channels 54 produce.

- the base plate 46 has a through cavity 47, in which an electronic control device 49 is housed. This controls the pilot valve 48 electronically.

- the valve unit 50 has 5/2-way function and takes in its housing 52 two separate directional control valves 58 and 60 on.

- the directional control valve 58 is constructed identically to the directional control valve 10 according to FIG.

- the coaxial second directional control valve 60 has a slide 64, the piston 66 with the seat bodies 68 and 70 forms a so-called internal sealing valve.

- the collars of the seat bodies 68, 70 surrounding the valve openings 72 and 74 in contrast to the outer-sealing systems according to FIG. 1, are arranged on the mutually facing inner sides of these seat bodies 68, 70.

- the pistons 66 with their sealing disks 78, 80 are located between the two seat bodies 68, 70 and not outside thereof.

- the area ratios of the control pistons 82 and 84 or the seat bodies 68, 70 were retained and the assignment of the control pistons 82, 84 to the seat bodies 68, 70 changed.

- the seat body 68 is now adjacent to the small valve opening 72, while the control piston 84 with the large valve opening 74 is assigned to the seat body 70 in the smaller diameter control piston 82.

- both control pistons 82 and 84 are made in several parts with the slider 64.

- a plurality of control channels 90a-e are provided in the housing 52, regardless of the control.

- the control channel 90a provides a pressure medium connection between the control chamber 96, in which the two small control pistons 32, 82 are arranged together in the embodiment and the control channel 90b, which leads to the pilot valve 48.

- the leading to the outside of the valve unit 50 part of the pressure medium channel 90a is available only for manufacturing reasons and has no pressure-carrying function. He is closed for these reasons to the outside, for example, by a not shown plug.

- another control channel 90c connects the pilot valve 48 with a branch of the inlet-side pressure medium channel P, which opens into the slide bore 53 of the directional control valve 58, 60.

- control channel 90c the pilot valve 48 is supplied with pressure medium.

- a control channel 90d is provided, which leads from the pilot valve 48 to the return-side pressure medium channel of the directional control valve 60 designated R.

- the control channels 90b-d are substantially parallel to the slide bore 53rd

- Another control channel 90e is located on the control channels 90a-d opposite side of the slide bore 53 and connects the two outer control chambers 40 and 100 of the directional control valves 58 and 60 with each other. In addition, this control channel 90e also leads to the pilot valve 48th

- the valve unit 50 shown in Figure 3 counteracts the pulse valve of Figure 2 as a switching valve with pressure medium return.

- the two-way valves 58 and 60 common control chamber 96 is acted upon by the control channels 90a and 90b permanently with operating pressure.

- the thereby on the control piston 32 and 82nd acting pressure force spends the two way valves 58, 60 in the illustrated basic position.

- the outer control chambers 40 and 100 of the two-way valves 58, 60 are also subjected to operating pressure. This is done by the pilot valve 48 via the control channel 90e.

- the pressure force caused by the control pistons 34 and 84 of the directional control valves 58 and 60 is greater than that of the smaller-diameter control pistons 32, 82 counterforce due to the different sized pressurized surfaces.

- the sealing rings 36 provided on these adjusting pistons 32 and 82 can be omitted without replacement.

- pressure build-up in the control chamber 96 can also take place via the guide gaps of these control pistons 32 and 82.

- the control channels 90a or 90b are not needed in this case.

- control chambers 40, 100 are relieved of pressure via the control channels 90d and 90e to the return side pressure medium channel R.

- the control chamber 96 which is still under operating pressure, together with the small control pistons 32, 82, return the directional control valves 58 and 60 to the basic position.

- the valve unit 50 acts in contrast to the bistable pulse valve of the embodiment of Figure 2 as a pure switching valve or monostable valve, in which permanently applied in at least one of the control chambers 40, 96, 100 operating pressure.

- the valve unit 50 can, as Figure 4 shows, also be designed as a reversing valve with mechanical reset.

- control chamber 96 is not pressurized medium.

- the control channels 90a and 90b become closed, for example by pressing a sealing plug.

- the control chamber 96 is vented by means of a connection to the pressure medium channel R or to the environment.

- a compression spring 102 is clamped. This pushes the two slides 26 and 64 of the directional control valves 58, 60 in the drawn basic position and is dimensioned so that the pressure forces generated in a possible pressurization of the control chambers 40, 100 of the control piston 34, 84 sufficient to overcome their bias.

- Figure 5 shows a construction variant of a valve unit 50, in which the two-way valves 58 and 60 are not arranged coaxially, but parallel to each other in the housing 52.

- the longitudinal axes of the directional control valves 58, 60 are perpendicular to the support surface of the valve unit 50 on the base plate 46.

- the two-way valves 58, 60 are, apart from a two-part design of the slide bore 53a and 53b in the housing 52, identical to those of the previous - embodiments executed ,

- the slide bores 53a and 53b are continuous transverse bores in the housing 52 which are closed at one end by the base plate 46 and at the opposite second end by plugs 104.

- the pressure medium channels P and R are at right angles to the slide holes 53 a, b in the direction of the pilot valve 48. They connect the Schieberborhungen 53 a and 53 b together and end like a blind hole in the slide bore 53 a. The same applies to the control channels 90a and 90e leading to the control chambers 96a, b, 40 and 100.

- the pressure medium channels A and B are aligned perpendicular to the slide holes 53 a, b, but are not coupled to each other in contrast to the pressure medium channels P and R, but extend to opposite outer sides of the housing 52, where they pressed-in balls 106 are pressure-tightly sealed. Longitudinal channels 108 aligned parallel to the slide bores 53a, b establish a connection of the pressure medium passages A, B to peripheral connections 110. These terminals 110 may alternatively be provided on the base plate 46 or on the housing 52.

- the housing 52 is also relatively easy to produce due to the rectangular channel guide.

- FIG. 6 shows a valve unit 50 which is coupled to a pilot valve 48 and also has a two-part, parallel arrangement of the slide bores 53a, b.

- both slide bores 53a, b extend longitudinally and not transversely to the housing 52.

- the pressure medium connections A and B can thereby advantageously be arranged on the end face of the valve unit 50 facing away from the pilot valve 48.

- the various control channels which are indicated only schematically in FIG. 6 by dashed lines, are also guided in this variant in the longitudinal or transverse direction to the housing 52. In order to avoid repetitions regarding their function, reference is made to the previous explanations.

- valve units 50 with 5/2-way valve function which are constructed essentially of two of the invention underlying types of directional control valves 58, 60.

- All disclosed valve units 50 have a large number of identical parts and can be converted into one another at least partially by simple structural interventions.

- the construction principle on which the invention is based of directional valves 10, 58, 60 can therefore be extended to a valve-modular system, with the most diverse customer requirements can be realized without significant technical effort.

- FIG. 7 shows the circuit symbol for a valve unit 50, in the embodiment according to embodiment 2.

- the valve unit 50 has a total of five with P, R, A and B. designated terminals, which are numbered from 1 to 5 for the sake of simplicity.

- Terminal 1 or P is connected to a not shown pressure generator, terminal 2 to the consumer A, the terminals 3 and 5 with a return R and the terminal 4 to the second consumer B.

- terminal 1 is contacted with terminal 4 and terminal 2 to terminal 3.

- Terminal 3 is locked in switch position 1 and 5 connection in switch position 2.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Multiple-Way Valves (AREA)

- Mechanically-Actuated Valves (AREA)

- Fluid-Driven Valves (AREA)

Description

Die Erfindung geht aus von einer vorsteuerbaren Ventileinheit entsprechend der Gattung des unabhängigen Anspruchs 1. Eine derartige mit zwei Wegeventilen ausgestattete Ventileinheit ist beispielsweise aus der US 5,103,866 bereits bekannt. In dieser Ventileinheit sind die Schließglieder unabhängig voneinander in einem gemeinsamen Gehäuse geführt und gleichachsig oder parallel zueinander angeordnet. Ferner sind die Schließglieder untereinander identisch ausgebildet und an ihren Enden mit Steuerkolben unterschiedlicher Abmessungen versehen. In Wirkverbindung mit gehäuseseitigen Sitzkörpern bilden die Schließglieder jeweils zwei Sitzventile aus.The invention is based on a pilot-controllable valve unit according to the preamble of

Im Unterschied zum Gegenstand der Erfindung haben die Sitzventile gleich große Ventilöffnungen und die Kolbenfläche eines der Stellkolben entspricht in ihrer Fläche der einer Ventilöffnung. In den verschiedenen Schaltstellungen liegt an den Steuerkolben der Schließglieder permanent Steuerdruck an, die Umsteuerung erfolgt durch Änderung der Kontaktierung der verschiedenen Anschlüsse. Insgesamt weist das gesamte Wegeventil sieben verschiedene Druckkammern auf. Sein Gehäuse ist deshalb fertigungstechnisch aufwendig herzustellen und nimmt ein großes Bauvolumen ein. Eine Erweiterung dieser bekannten Bauform zu einem Ventilkonzept, das druckmittelgesteuert rückstellbare oder mechanisch rückstellbare Impulsventile und Umschaltventile gleichermaßen umfasst, und bei dem die Schließglieder gleichachsig oder mehrachsig anordenbar sind, ist bei dieser Bauweise allenfalls mit erheblichem Zusatzaufwand realisierbar.In contrast to the subject of the invention, the poppet valves have the same size valve openings and the piston surface of one of the actuating piston corresponds in its surface of a valve opening. In the various switching positions is located on the control piston of the closing elements permanently control pressure, the reversal takes place by changing the contacting of the various connections. Overall, the entire directional control valve has seven different pressure chambers. Its housing is therefore expensive to produce and takes a manufacturing technology large volume of construction. An extension of this known design to a valve concept, the pressure medium controlled resettable or mechanically resettable impulse valves and changeover valves equally includes, and in which the closing elements are arranged coaxially or multi-axially, in this construction at best with considerable additional effort feasible.

Aus der DE 35 42 062 A1 geht ein vorsteuerbares Mehrwegeventil hervor. Dieses weist mehrere gleichzeitig betätigbare auf einem gemeinsamen Ventilschaft angeordnete Schließglieder auf, und mehrere festgelegte und bewegliche Ventilsitze. Die Flächenbereiche, auf die das Druckmittel einwirkt, werden zumindest teilweise von einem asymmetrischen Ventiltelleraufbau bestimmt. Die Ventilteller (Schließglieder) weisen jeweils zwei entgegen gerichtete ringförmige Dichtflächen unterschiedlichen Durchmessers auf, die unterschiedliche Flächenbereiche definieren. Zur Steuerung von Druckmittelverbindungen zwischen einem dem Zulauf zugeordnetem Druckmittelkanal, einem dem Rücklauf zugeordneten Kanal und einem dem Verbraucher zugeordneten Druckmittelkanal ist der mit den Ventilsitzen zusammenwirkende Ventilschaft (Schließglied) verschiebbar geführt, wobei zur Umsteuerung von gegenüberliegenden Steuerkolben unterschiedlich große Kolbenflächen vorgesehen sind. Ferner weisen die Ventilsitze unterschiedlich große Ventilöffnungen auf. Durch die unterschiedlich großen druckbeaufschlagten Flächen wird eine Druckkraft in Schließrichtung erzeugt. Das nach einem sogenannten innendichtenden Prinzip konstruierte Wegeventil ist jedoch - insbesondere wegen des asymmetrischen Ventiltelleraufbau - recht aufwendig in der Herstellung.From DE 35 42 062 A1 a vorsteuerbares multi-way valve is apparent. This has a plurality of simultaneously operable arranged on a common valve stem closing members, and a plurality of fixed and movable valve seats. The surface areas on which the pressure medium acts are at least partially determined by an asymmetric valve disk structure. The valve disks (closing members) each have two oppositely directed annular sealing surfaces of different diameters, which define different surface areas. For controlling pressure medium connections between a pressure medium channel assigned to the inlet, a channel assigned to the return line and a pressure medium channel assigned to the consumer, the valve stem (closing element) cooperating with the valve seats is displaceably guided, piston areas of different size being provided for switching over opposing control pistons. Furthermore, the valve seats have different sized valve openings. Due to the different sized pressurized surfaces, a compressive force is generated in the closing direction. However, the directional control valve constructed according to a so-called internal sealing principle is rather expensive to manufacture, in particular because of the asymmetrical valve disk configuration.

Demgegenüber weist die erfindungsgemäße vorsteuerbare Ventileinheit gemäß Anspruch 1 den Vorteil auf, dass es bei relativ geringem Bauaufwand die Ausbildung eines vollständigem Ventilkonzepts in dem oben genannten Umfang erlaubt. Unterschiedliche Ventilvarianten lassen sich mit einfachen baulichen Veränderungen realisieren. Als besonders vorteilhaft hat sich die Bauvariante eines bistabilen oder impulsgesteuerten Doppelsitzventils aufgrund seiner kurzen Ansprech- und Schaltzeiten und seiner guten inneren Dichtheit erwiesen. Diese Dichtheit nimmt mit zunehmendem Steuerdruck aufgrund der auf das Schließglied einwirkenden Druckkraft zu. Das vorgeschlagene Wegeventil ist aus mehreren Gleichteilen aufgebaut und erfordert somit nur geringe Teile- und Lagerkosten.In contrast, the inventive controllable valve unit according to

Weitere Vorteile oder vorteilhafte Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen und der Beschreibung.Further advantages or advantageous developments of the invention will become apparent from the dependent claims and the description.

Ausführungsbeispiele der Erfindung sind in der Zeichnung dargestellt und in der nachfolgenden Beschreibung näher erläutert.Embodiments of the invention are illustrated in the drawings and explained in more detail in the following description.

Die Figur 1 zeigt als Teil einer erfindungsgemäßen versteuerbaren Ventileinheit ein vorsteuerbares Wegeventil in einer sogenannten außendichtenden Ausführungsform im Längsschnitt; die Figuren 2 bis 6 zeigen vorgesteuerte Ventileinheiten, die aus mehreren Wegeventilen nach Figur 1 aufgebaut sind, in verschiedenen Bauvarianten. In Figur 7 ist beispielhaft das in Figur 2 offenbarte Ausführungsbeispiel einer Ventileinheit als Schaltsymbol dargestellt.FIG. 1 shows, as part of a controllable valve unit according to the invention, a pre-controllable directional control valve in a so-called outer-sealing embodiment in longitudinal section; FIGS. 2 to 6 show pilot-operated valve units, which are constructed from a plurality of directional control valves according to FIG. 1, in various construction variants. FIG. 7 shows, by way of example, the exemplary embodiment of a valve unit disclosed in FIG. 2 as a switching symbol.

In Figur 1 ist ein vorsteuerbares Wegeventil 10 dargestellt. Dieses weist ein nur schematisch dargestelltes Gehäuse 12 auf, in dem eine durchgehende und in ihrem Innendurchmesser mehrfach abgesetzte Schieberbohrung 14 ausgebildet ist. Letztere ist an ihren Enden von Stopfen 16 verschlossen, wobei in Figur 1 nur ein Stopfen 16 exemplarisch dargestellt ist. In die Schieberbohrung 14 münden quer zu deren Längsachse verlaufende und mit den Buchstaben P, A und R bezeichnete Druckmittelkanäle sacklochartig ein. Der dem Zulauf zugeordnete und Druckmittel unter Betriebsdruck führende Druckmittelkanal P und der dem drucklosen Rücklauf zugeordnete Druckmittelkanal R liegen dem Druckmittelkanal A gegenüber. Letzterer ist mit einem nicht gezeichneten Verbraucher gekoppelt.In Figure 1, a pilot-

In Längsrichtung des Wegeventils 10 betrachtet, sind die Druckmittelkanäle P,A,R zueinander beabstandet, wobei sich der verbraucherseitige Druckmittelkanal A zwischen den der Versorgung mit Druckmittel dienenden Druckmittelkanälen P und R befindet. Die gegenüberliegende Anordnung der Druckmittelkanäle P und R zu A ist für die Funktion des Wegeventils 10 nicht bestimmend.Viewed in the longitudinal direction of the

Im zwischen den Druckmittelkanälen P und A liegenden Wandungsbereich der Schieberbohrung 14 ist ein erster Sitzkörper 18 und im Abschnitt zwischen den Druckmittelkanälen A und R ist ein zweiter Sitzkörper 20 angeordnet. Beide Sitzkörper 18 und 20 sind ringförmig ausgeführt und weisen an ihren voneinander abgewandten Stirnflächen Bunde auf, die Ventilöffnungen 22, 24 in den Sitzkörpern 18, 20 begrenzen. Diese Ventilöffnungen 22 und 24 sind unterschiedlich groß dimensioniert, wobei die größere Ventilöffnung 22 dem ersten Sitzkörper 18 und die kleinere Ventilöffnung 24 dem zweiten Sitzkörper 20 zugeordnet ist.In lying between the pressure medium channels P and A wall portion of the

Ein als beide Ventilöffnungen 22 und 24 durchdringender Schieber ausgebildetes Schließglied 26 ist axial beweglich in der Schieberbohrung 14 geführt. Dieser Schieber 26 verfügt über im Durchmesser verdickte Kolben 27 mit daran festgelegten ersten und zweiten Dichtscheiben 28, 30 und einen im Durchmesser zurückgenommenen und die Kolben 27 miteinander verbindenden Koppelabschnitt 29. An den Enden des Schiebers 26 sind Steuerkolben 32, 34 unterschiedlicher Außenabmessungen angeordnet. Aus Montagegründen ist der benachbart zum zweiten Sitzkörper 20 liegende und im Durchmesser größere Steuerkolben 34 auf den Schieber 26 montiert, während der kleinere erste Steuerkolben 32 einteilig mit dem Schieber 26 ausgebildet sein kann. Beide Steuerkolben 32 und 34 tragen in umfangseitigen Nuten Dichtringe 36 zur Abdichtung von Steuerkammern 38, 40, in denen die Steuerkolben 32, 34 geführt sind.A

Der kleinere Steuerkolben 32 ist größer als die Ventilöffnung 24 des kleineren Sitzkörpers 20 ausgelegt, ebenso nimmt der große Steuerkolben 34 eine größere Fläche als die Ventilöffnung 22 des großen Sitzkörpers 18 ein. Die Flächendifferenzen ergeben sich unter Berücksichtigung der nachfolgend beschriebenen Funktion des Wegeventils 10 in Verbindung mit den unter Betriebsbedingungen herrschenden Reibungs- und Druckverhältnissen im Wegeventil 10.The

In der dargestellten Grundstellung des Wegventils 10 strömt unter Betriebsdruck stehendes Druckmittel vom Druckmittelkanal P durch die Ventilöffnung 22 hindurch zu dem mit dem Druckmittelkanal A verbundenen Verbraucher. Eine Druckmittelverbindung zwischen dem Druckmittelkanal A und dem Rücklauf R ist von der am zweiten Sitzkörper 20 anliegenden Dichtscheibe 30 verschlossen. Aufgrund der Flächendifferenz zwischen der zweiten Ventilöffnung 24 und dem ersten Steuerkolben 32 ist gewährleistet, daß der Schieber 26 in dieser Schaltstellung verharrt, ohne daß der Steuerkolben 34 mit Betriebsdruck beaufschlagt ist.In the illustrated basic position of the

Eine Umsteuerung des Wegeventils 10 in die nicht gezeichnete Schaltstellung erfolgt durch einen kurzzeitigen Druckimpuls auf den ersten Steuerkolben 32. Dadurch legt sich die erste Dichtscheibe 28 an den die erste Ventilöffnung 22 begrenzenden Bund des Sitzkörpers 18 an und unterbricht die Verbindung zwischen dem Druckmittelkanal P und dem Druckmittelkanal A. Gleichzeitig wird dabei der Druckmittelkanal A durch die Ventilöffnung 24 des zweiten Sitzkörpers 20 hindurch mit dem Druckmittelkanal R gekoppelt. Die aufgrund der Flächendifferenz zwischen der ersten Ventilöffnung 22 und dem Steuerkolben 32 erzeugte Druckkraft auf den Schieber 26 drückt die Dichtscheibe 28 gegen den Sitzkörper 18, wobei diese Druckkraft vom Betriebsdruck abhängig ist und mit steigendem Betriebsdruck zunimmt. Auch in dieser beschriebenen Schaltstellung sind die Steuerkammern 38, 40 drucklos.A reversal of the

Die Umsteuerung zurück in die dargestellte Grundstellung erfolgt ebenfalls durch einen kurzzeitigen Druckimpuls auf den Steuerkolben 34. Dessen Kolbenfläche ist größer als die Ventilöffnung 22 des ersten Sitzkörpers 18, wodurch die resultierende Druckkraft auf den Schieber 26 eine Rückstellung ermöglicht. Eine derartig arbeitendes Wegeventil 10 wird als Impulsventil oder als bistabiles Ventil bezeichnet.The reversal back into the illustrated basic position also takes place by a short-term pressure pulse on the

Die Beaufschlagung der Steuerkammern 38 und 40 mit Druckmittel zur Umsteuerung des Wegeventils 10 geschieht über im Gehäuse 12 angeordnete und in Figur 1 lediglich als strichpunktierte Linien angedeutete Steuerkanäle. Diese werden von einem in Figur 1 nicht erkennbaren Vorsteuerventil mit Druckmittel versorgt, wobei das Vorsteuerventil selbst über vom zulaufseitigen Druckmittelkanal P abzweigende Versorgungskanäle - nicht gezeichnet - angesteuert sein kann.The loading of the

Figur 2 zeigt eine Baueinheit 44 aus einer Grundplatte 46, einem Vorsteuerventil 48 und einer Ventileinheit 50. Letztere hat ein blockförmiges Gehäuse 52, das zusammen mit dem Vorsteuerventil 48 auf der Grundplatte 46 verankert ist. Diese Grundplatte 46 ist senkrecht zur Zeichenebene von druckmittelführenden Kanälen 54 durchzogen, über die die gemeinsame Ver- bzw. Entsorgung eventuell mehrerer nebeneinander angeordneter Baueinheiten 44 erfolgen kann. Im Ausführungsbeispiel ist die Grundplatte 46 mit Stichkanälen 56 versehen, die Druckmittelverbindungen zwischen den Anschlüssen der Ventileinheit 50 und den Kanälen 54 herstellen. Ferner weist die Grundplatte 46 einen durchgehenden Hohlraum 47 auf, in dem eine elektronische Steuereinrichtung 49 untergebracht ist. Diese steuert das Vorsteuerventil 48 elektronisch an.2 shows a

Die Ventileinheit 50 hat 5/2-Wegefunktion und nimmt dazu in ihrem Gehäuse 52 zwei voneinander getrennte Wegeventile 58 und 60 auf. Das Wegeventil 58 ist dabei identisch zum Wegeventil 10 nach Figur 1 aufgebaut. Demgegenüber hat das koaxial dazu liegende zweite Wegeventil 60 einen Schieber 64, dessen Kolben 66 mit den Sitzkörpern 68 und 70 ein sogenanntes innendichtendes Ventil bildet. Bei innendichtenden Ventilen sind die, die Ventilöffnungen 72 und 74 umgebenden Bunde der Sitzkörper 68, 70, im Gegensatz zu außendichtenden Systemen nach Figur 1, auf den einander zugewandten Innenseiten dieser Sitzkörper 68, 70 angeordnet. Dementsprechend befinden sich auch die Kolben 66 mit ihren Dichtscheiben 78, 80 zwischen den beiden Sitzkörpern 68, 70 und nicht außerhalb davon. Um eine zum Wegeventil 58 (10) vergleichbare Funktion auch für das Wegeventils 60 zu erreichen, wurden die Flächenverhältnisse der Steuerkolben 82 und 84 bzw. der Sitzkörper 68, 70 beibehalten und die Zuordnung der Steuerkolben 82, 84 zu den Sitzkörpern 68, 70 verändert. Demzufolge liegt dem im Durchmesser kleineren Steuerkolben 82 nun der Sitzkörper 68 mit der kleinen Ventilöffnung 72 benachbart, während entsprechend der Steuerkolben 84 mit der großen Ventilöffnung 74 dem Sitzkörper 70 zugeordnet ist. Aus fertigungstechnischen Gründen sind beide Steuerkolben 82 und 84 mehrteilig mit dem Schieber 64 ausgeführt. Unterschiedlich gegenüber dem Wegeventil 58 (10) ist ferner, daß nun der die Verbindung vom zulaufseitigen Druckmittelkanal P zum zweiten verbraucherseitigen Druckmittelkanal B vom Sitzkörper 68 mit der kleineren Ventilöffnung 72 gesteuert ist, während bei der Druckmittelverbindung zwischen dem Druckmittelkanal B und R entsprechend umgekehrte Verhältnisse vorliegen.The

Durch die Kombination eines außendichtenden Wegeventils 58 mit einem fluchtend dazu angeordneten, innendichtenden Wegeventil 60 wird eine besonders preisgünstige Ausbildung des Gehäuses 52 mit einer einzigen, durchgehenden Schieberbohrung 53 erreicht. Auch die Anordnung der Steuerkanäle in diesem Gehäuse 52 ist verhältnismäßig einfach realisierbar. Diesbezüglich wird auf die Beschreibung zur Figur 3 verwiesen.The combination of an outer sealing

Nach Figur 3 sind im Gehäuse 52 unabhängig von der Ansteuerung mehrere Steuerkanäle 90a-e vorgesehen. Der Steuerkanal 90a stellt eine Druckmittelverbindung zwischen der Steuerkammer 96, in der im Ausführungsbeispiel die beiden kleinen Stellkolben 32, 82 gemeinsam angeordnet sind und dem Steuerkanal 90b her, der zum Vorsteuerventil 48 führt. Der zur Außenseite der Ventileinheit 50 hinführende Teil des Druckmittelkanals 90a ist nur aus fertigungstechnischen Gründen vorhanden und hat keine druckmittelführende Funktion. Er ist aus diesen Gründen nach außen verschlossen, beispielsweise durch einem nicht eingezeichneten Stopfen. Parallel zum Steuerkanal 90b verlaufend, verbindet ein weiterer Steuerkanal 90c das Vorsteuerventil 48 mit einem Abzweig des zulaufseitigen Druckmittelkanals P, der in die Schieberbohrung 53 des Wegeventils 58, 60 einmündet. Über diesen Steuerkanal 90c wird das Vorsteuerventil 48 mit Druckmittel versorgt. Zur Rückführung von Druckmittel aus dem Vorsteuerventil 48 ist ein Steuerkanal 90d vorgesehen, der ausgehend vom Vorsteuerventil 48 zu dem mit R bezeichneten rücklaufseitigen Druckmittelkanal des Wegeventils 60 führt. Die Steuerkanäle 90b-d verlaufen im wesentlichen parallel zur Schieberbohrung 53.According to Figure 3, a plurality of

Ein weiterer Steuerkanal 90e liegt auf der den Steuerkanälen 90a-d gegenüberliegenden Seite der Schieberbohrung 53 und verbindet die beiden außenliegenden Steuerkammern 40 und 100 der Wegeventile 58 und 60 miteinander. Zudem führt dieser Steuerkanal 90e ebenfalls zum Vorsteuerventil 48.Another

Die in Figur 3 dargestellte Ventileinheit 50 wirkt entgegen dem Impulsventil nach Figur 2 als Umschaltventil mit Druckmittelrückstellung. Dazu ist die den beiden Wegeventilen 58 und 60 gemeinsame Steuerkammer 96 über die Steuerkanäle 90a und 90b permanent mit Betriebsdruck beaufschlagt. Die dadurch auf die Steuerkolben 32 und 82 einwirkende Druckkraft verbringt die beiden Wegeventile 58, 60 in die dargestellte Grundstellung. Für die Umsteuerung der Ventileinheit 50 werden die außenliegenden Steuerkammern 40 und 100 der beiden Wegeventile 58, 60 ebenfalls mit Betriebsdruck beaufschlagt. Dies erfolgt durch das Vorsteuerventil 48 über den Steuerkanal 90e. Die von den Steuerkolben 34 und 84 der Wegeventile 58 und 60 hervorgerufene Druckkraft ist infolge der unterschiedlich großen druckbeaufschlagten Flächen größer als die von den im Durchmesser kleineren Steuerkolben 32, 82 aufgebrachte Gegenkraft. Bei der Ausführung als Umschaltventil können die an diesen Stellkolben 32 und 82 vorgesehenen Dichtringe 36 ersatzlos entfallen. Dadurch kann ein Druckaufbau in der Steuerkammer 96 auch über die Führungsspalte dieser Stellkolben 32 und 82 stattfinden. Die Steuerkanäle 90a oder 90b werden in diesem Fall nicht benötigt.The

Die Rückstellung erfolgt druckmittelgesteuert, indem die außenliegenden Steuerkammern 40, 100 über die Steuerkanäle 90d und 90e zum rücklaufseitigen Druckmittelkanal R druckentlastet werden. Dadurch kann die nach wie vor unter Betriebsdruck stehende Steuerkammer 96 zusammen mit den kleinen Steuerkolben 32, 82 die Wegeventile 58 und 60 in die Grundstellung zurückstellen.The provision is pressure-medium-controlled by the

Die Ventileinheit 50 wirkt im Gegensatz zum bistabilen Impulsventil des Ausführungsbeispiels nach Figur 2 als reines Umschaltventil bzw. monostabiles Ventil, bei dem in wenigstens einer der Steuerkammern 40, 96, 100 permanent Betriebsdruck anliegt.The

Die Ventileinheit 50 kann, wie Figur 4 zeigt, auch als Umschaltventil mit mechanischer Rückstellung ausgeführt werden. Im Unterschied zu Figur 3 ist dabei die, beiden Wegeventilen 58 und 60 gemeinsame, Steuerkammer 96 nicht druckmittelbeaufschlagt. Die Steuerkanäle 90a und 90b werden dazu verschlossen, beispielsweise durch das Einpressen eines Dichtstopfens. Zudem ist die Steuerkammer 96 mittels einer Verbindung zum Druckmittelkanal R oder zur Umgebung entlüftet. Zwischen die beiden Steuerkolben 32 und 82 ist eine Druckfeder 102 eingespannt. Diese drückt die beiden Schieber 26 und 64 der Wegeventile 58, 60 in die gezeichnete Grundstellung und ist so dimensioniert, daß die bei einer eventuellen Druckbeaufschlagung der Steuerkammern 40, 100 von den Steuerkolben 34, 84 erzeugten Druckkräfte ausreichen um ihre Vorspannung zu überwinden.The

Figur 5 zeigt eine Bauvariante einer Ventileinheit 50, bei der die beiden Wegeventile 58 und 60 nicht koaxial, sondern parallel zueinander im Gehäuse 52 angeordnet sind. Dabei verlaufen die Längsachsen der Wegeventile 58, 60 senkrecht zur Auflagefläche der Ventileinheit 50 an der Grundplatte 46. Die beiden Wegeventile 58, 60 sind, abgesehen von einer zweigeteilten Ausbildung der Schieberbohrung 53a und 53b im Gehäuse 52, identisch zu denen der vorigen - Ausführungsbeispiele ausgeführt. Bei den Schieberbohrungen 53a und 53b handelt es sich um durchgehende Querbohrungen im Gehäuse 52, die an ihrem einen Ende von der Grundplatte 46 und am gegenüberliegenden zweiten Ende von Stopfen 104 verschlossen sind.Figure 5 shows a construction variant of a

Die Druckmittelkanäle P und R verlaufen im rechten Winkel zu den Schieberbohrungen 53a,b in Richtung des Vorsteuerventils 48. Sie verbinden die Schieberborhungen 53a und 53b miteinander und enden sacklochartig in der Schieberbohrung 53a. Gleiches gilt für die zu den Steuerkammern 96a,b, 40 und 100 führenden Steuerkanäle 90a und 90e. Auch die Druckmittelkanäle A und B sind senkrecht zu den Schieberbohrungen 53a,b ausgerichtet, sind aber im Unterschied zu den Druckmittelkanälen P und R nicht miteinander gekoppelt, sondern verlaufen zu einander entgegengesetzten Außenseiten des Gehäuses 52, wo sie von eingepreßten Kugeln 106 druckdicht verschlossen sind. Parallel zu den Schieberbohrungen 53a,b ausgerichtete Längskanäle 108 stellen eine Verbindung der Druckmittelkanäle A,B zu umfangseitigen Anschlüssen 110 her. Diese Anschlüsse 110 können alternativ an der Grundplatte 46 oder am Gehäuse 52 vorgesehen werden.The pressure medium channels P and R are at right angles to the slide holes 53 a, b in the direction of the

Mit dieser Bauvariante läßt sich eine besonders kompakte Bauweise einer Ventileinheit 50 realisieren, deren Gehäuse 52 aufgrund der rechtwinkligen Kanalführung ebenfalls relativ einfach herstellbar ist.With this construction variant, a particularly compact design of a

Ergänzend zeigt Figur 6 eine mit einem Vorsteuerventil 48 gekoppelte Ventileinheit 50 mit ebenfalls zweigeteilter, paralleler Anordnung der Schieberbohrungen 53a,b. Beide Schieberbohrungen 53a,b verlaufen hier im Unterschied zum Ausführungsbeispiel nach Figur 5 in Längs- und nicht in Querrichtung zum Gehäuse 52. Die Druckmittelanschlüsse A und B lassen sich dadurch in vorteilhafter Weise an der vom Vorsteuerventil 48 abgewandten Stirnfläche der Ventileinheit 50 anordnen. Die verschiedenen Steuerkanäle, die in Figur 6 nur schematisch anhand von gestrichelten Linien angedeutet sind, sind auch bei dieser Variante in Längs- oder Querrichtung zum Gehäuses 52 geführt. Um Wiederholungen in bezug auf ihre Funktion zu vermeiden wird auf die vorigen Erläuterungen hierzu verwiesen.In addition, FIG. 6 shows a

Die erläuterten Ausführungsbeispiele nach den Figuren 2 bis 6 offenbaren eine große Bandbreite verschiedener Ausführungsvarianten für Ventileinheiten 50 mit 5/2-Wegventilfunktion, die im wesentlichen aus zwei der Erfindung zugrundeliegenden Typen von Wegeventilen 58, 60 aufgebaut sind. Alle offenbarten Ventileinheiten 50 haben eine große Anzahl von Gleichteilen und sind zumindest teilweise durch einfache konstruktive Eingriffe ineinander überführbar. Das der Erfindung zugrundeliegende Bauprinzip von Wegeventilen 10, 58, 60 läßt sich demnach zu einem Ventil-Baukastensystem erweitern, mit dem ohne nennenswerten technischen Aufwand verschiedenste Kundenwünsche realisierbar sind.The illustrated embodiments of Figures 2 to 6 reveal a wide range of different embodiments for

Figur 7 zeigt das Schaltsymbol für eine Ventileinheit 50, in der Ausführungsform nach Ausführungsbeispiel 2. Gemäß diesem Schaltsymbol erfolgt die Umschaltung der Ventileinheit 50 in ihre beiden Schaltstellungen mittels elektropneumatisch betätigten Vorsteuerventilen 48. Die Ventileinheit 50 weist insgesamt fünf mit P,R,A und B bezeichnete Anschlüsse auf, die der Einfachheit halber von 1 bis 5 durchnumeriert sind. Anschluß 1 oder P ist mit einem nicht gezeichneten Druckerzeuger verbunden, Anschluß 2 mit dem Verbraucher A, die Anschlüsse 3 und 5 mit einem Rücklauf R und der Anschluß 4 mit dem zweiten Verbraucher B. In der ersten Schaltstellung sind die Anschlüsse 1 und 2 bzw. 4 und 5 miteinander verbunden, in der zweiten Schaltstellung ist Anschluß 1 mit Anschluß 4 und Anschluß 2 mit Anschluß 3 kontaktiert. Anschluß 3 ist in Schaltstellung 1 und Anschluß 5 in Schaltstellung 2 gesperrt.7 shows the circuit symbol for a

Claims (8)

- A pilot controllable valve unit (50), comprising a first pilot controllable directional control valve (10, 58) and a second pilot controllable directional control valve (60), each having a housing (12, 52), within which, for controlling pressure medium connections between a pressure medium channel (P) associated with the feeding channel, at least one pressure medium channel (R) associated with the exhaust channel, and at least one pressure medium channel (A, B) associated with the load, a closing actuator (26, 64) is slidably guided in interaction with seating bodies (18, 20, 68, 70),

characterised in that, to switch said directional control valve (10, 58, 60) from the basic position into the switched position, or vice-versa, said closing actuator (26, 64) is equipped with two opposed control pistons (32, 34, 82, 84) having differing piston surfaces, wherein each control piston (32, 34, 82, 84) has a control chamber (38, 40, 96, 100) associated with it, wherein the seating bodies (18, 20 and 68, 70) have valve openings (22, 24, 72, 74) of different sizes, and

in that, in the first directional control valve (10, 58), for creating an outside sealing system, in which the end faces of said seating bodies (18, 20) facing away from each other interact with said closing actuator (26), the seating body (18) which controls a pressure medium communication between said pressure channels (P) and (A) has the larger valve opening (22) and is located next to the control piston (32) with the smaller piston surface, and

in that, with a second directional control valve (60), for creating an inside sealing system in which the end faces of the seating bodies (68, 70) facing each other interact with said closing actuator (64), said seating body (68) which controls a pressure medium communication between said pressure channels (P) and (B) has the smaller valve opening (72) and is located next to the control piston (82) with the smaller piston surface. - The pilot controllable valve unit according to claim 1,

characterised in that said closing actuators (26, 64) are arranged in a common slide bore (53) in alignment with each other. - The pilot controllable valve unit according to claim 1,

characterised in that said closing actuators (26, 64) are arranged parallel to each other in two slide bores. - The pilot controllable valve unit according to any one of claims 1 to 3,

characterised in that, within said common housing (12, 52), control channels (90a, 90b) are provided creating a pressure medium communication between a pilot valve (48) and the control chamber (96) accommodating the smaller control pistons (32, 82), wherein further control channels (90c) connect the feeding-side pressure medium channel (P) with the pilot valve (48), and in that control channels (90e) couple the pilot valve (48) with the control chambers (40, 100) of the larger control pistons (32, 34). - The pilot controllable valve unit according to claim 4,

characterised in that said valve unit (50) is configured as an impulse valve, in which the pilot valve (48) alternately applies pressure pulses to the control chamber (96) or the control chambers (40, 100) via the control channels (90b and 90e, respectively). - The pilot controllable valve unit according to claim 4,

characterised in that said valve unit (50) is configured as a switch-over valve resettable by the pressure medium, in which the pilot valve (48) permanently applies a control pressure to the control chamber (96) and, in the case of the switch-over, intermittently applies a control pressure to the control chambers (40, 100). - The pilot controllable valve unit according to claim 4,

characterised in that said valve unit (50) is configured as a mechanically resettable switch-over valve, in which the control chamber (96) has no pressure applied to it and accommodates a compression spring (102) pressing against the two smaller control pistons (32, 82) and having its pressure force counteract the pressure forces exerted by the control chambers (40, 100). - The pilot controllable valve unit according to any one of claims 1 to 7,

characterised in that said valve unit (50) enables a double-acting pneumatic load to be driven.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19909918 | 1999-03-06 | ||

| DE1999109918 DE19909918A1 (en) | 1999-03-06 | 1999-03-06 | Pilot-operated directional valve |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1035331A2 EP1035331A2 (en) | 2000-09-13 |

| EP1035331A3 EP1035331A3 (en) | 2002-05-29 |

| EP1035331B1 true EP1035331B1 (en) | 2007-01-10 |

Family

ID=7899949

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19990126259 Expired - Lifetime EP1035331B1 (en) | 1999-03-06 | 1999-12-31 | Pilot-operated multiway valve |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP1035331B1 (en) |

| DE (2) | DE19909918A1 (en) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10109206B4 (en) | 2001-02-26 | 2004-12-09 | Rexroth Mecman Gmbh | Multi-way valve for switching a pressure medium flow with parallel valve bores |

| DE102004020794B4 (en) * | 2004-04-28 | 2006-02-09 | Bosch Rexroth Ag | Pilot operated 4/3-way valve |

| WO2006065801A1 (en) * | 2004-12-15 | 2006-06-22 | Actuant Corporation | Direct acting zero leak 4/3 tandem center neutral valve |

| DE102016225742A1 (en) * | 2016-12-21 | 2018-06-21 | Robert Bosch Gmbh | valve device |

| CN110878847A (en) * | 2019-12-13 | 2020-03-13 | 瑞立集团瑞安汽车零部件有限公司 | Low output device is got to fluid valve |

| EP3845767B1 (en) * | 2019-12-30 | 2024-07-24 | Danfoss Power Solutions Aps | Valve group |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3175581A (en) * | 1962-09-04 | 1965-03-30 | Modernair Corp | Multi-way poppet valve |

| US3608587A (en) * | 1969-08-06 | 1971-09-28 | Ross Operating Valve Co | Single spindle four-way valve |

| DE3322912A1 (en) * | 1983-06-25 | 1985-01-03 | Wabco Steuerungstechnik GmbH & Co, 3000 Hannover | Multi-way seat valve |

| GB2168789B (en) * | 1984-12-24 | 1988-08-17 | Ross Operating Valve Co | Improved inline poppet valve |

| US5103866A (en) * | 1991-02-22 | 1992-04-14 | Foster Raymond K | Poppet valve and valve assemblies utilizing same |

-

1999

- 1999-03-06 DE DE1999109918 patent/DE19909918A1/en not_active Ceased

- 1999-12-31 EP EP19990126259 patent/EP1035331B1/en not_active Expired - Lifetime

- 1999-12-31 DE DE59914148T patent/DE59914148D1/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE59914148D1 (en) | 2007-02-22 |

| EP1035331A2 (en) | 2000-09-13 |

| DE19909918A1 (en) | 2000-09-14 |

| EP1035331A3 (en) | 2002-05-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60223341T2 (en) | Directly driven pneumatic valve with air-assisted return stroke | |

| DE2543466B2 (en) | Fluid controlled valve | |

| EP0374438A1 (en) | Pilot-operated directional valve | |

| EP1939461A2 (en) | Modular pneumatic spool valve | |

| EP1035331B1 (en) | Pilot-operated multiway valve | |

| DD232532A5 (en) | MORE WAY PLATE VALVE | |

| EP0921322B1 (en) | Pneumatic control valve | |

| EP0686775B2 (en) | Electropneumatic valve assembly | |

| DE2926539C2 (en) | Control valve for vehicle braking systems with two brake circuits | |

| DE102021213469B3 (en) | safety valve device | |

| EP0463394B1 (en) | Electromagnetically actuated directional valve | |

| DE4011908A1 (en) | Multi-way control valve - has double action servo cylinder at end of valve element | |

| DE19509578B4 (en) | Pneumatic directional valve | |

| DE8533506U1 (en) | Poppet valve | |

| DE19841056A1 (en) | Pulse-controlled pneumatic 4/2-way valve | |

| DE19654254C2 (en) | Multi-seat valve | |

| DE10116507B4 (en) | valve assembly | |

| DE102022110517B4 (en) | Hybrid acting 3/2-way (solenoid) valve with one input and two outputs and thermal/heat management module with valve | |

| DE2929578A1 (en) | Pneumatic control system emergency valve - has selector member positions changed by impulse or manual control | |

| WO2001004497A1 (en) | Precontrolled sliding valve | |

| DE19713313A1 (en) | Controllable valve mechanism for pneumatic suspension of vehicles | |

| WO2017121523A1 (en) | Electromagnetic valve device, use thereof, and system | |

| DE2340304A1 (en) | Multi-way valves to form pressure medium distribution system - valve body has opposite even surfaces with in-and outlets | |

| DE102004023979B3 (en) | Pre-controlled multiple-way valve for a piston-cylinder arrangement comprises a first rocker arm which moves from a differential piston arrangement to operate a rocker lever through an injection pressure acting against the control pressure | |

| EP2140181B1 (en) | Directional valve and valve arrangement |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| RIC1 | Information provided on ipc code assigned before grant |

Free format text: 7F 15B 13/042 A, 7F 15B 13/00 B, 7F 16K 11/044 B, 7F 16K 11/048 B, 7F 16K 31/122 B, 7F 15B 13/04 B |

|

| 17P | Request for examination filed |

Effective date: 20020911 |

|

| 17Q | First examination report despatched |

Effective date: 20021211 |

|

| AKX | Designation fees paid |

Designated state(s): DE FR GB IT SE |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT SE |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REF | Corresponds to: |

Ref document number: 59914148 Country of ref document: DE Date of ref document: 20070222 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 20070110 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070110 |

|

| 26N | No opposition filed |

Effective date: 20071011 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20071220 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20071214 Year of fee payment: 9 |

|

| EUG | Se: european patent has lapsed | ||

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20090831 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20081231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071231 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20110222 Year of fee payment: 12 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59914148 Country of ref document: DE Effective date: 20120703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120703 |