EP0936028B1 - Vorrichtung zum Superfinishen bearbeiteter Oberflächen - Google Patents

Vorrichtung zum Superfinishen bearbeiteter Oberflächen Download PDFInfo

- Publication number

- EP0936028B1 EP0936028B1 EP98111690A EP98111690A EP0936028B1 EP 0936028 B1 EP0936028 B1 EP 0936028B1 EP 98111690 A EP98111690 A EP 98111690A EP 98111690 A EP98111690 A EP 98111690A EP 0936028 B1 EP0936028 B1 EP 0936028B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- holder

- finishing

- treated

- accordance

- finishing block

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B19/00—Single-purpose machines or devices for particular grinding operations not covered by any other main group

- B24B19/02—Single-purpose machines or devices for particular grinding operations not covered by any other main group for grinding grooves, e.g. on shafts, in casings, in tubes, homokinetic joint elements

- B24B19/06—Single-purpose machines or devices for particular grinding operations not covered by any other main group for grinding grooves, e.g. on shafts, in casings, in tubes, homokinetic joint elements for grinding races, e.g. roller races

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B35/00—Machines or devices designed for superfinishing surfaces on work, i.e. by means of abrading blocks reciprocating with high frequency

Definitions

- the invention relates to a device for superfinishing machined, especially finished or sanded Workpiece surfaces, with a clamping device for the workpiece, a finishing stone as a tool, a holder for the finishing stone, a multi-axis drive device to perform a multi-axis relative movement between the surface to be processed and the holder in one machining surface orthogonal plane, which by the coordinates X and Y is defined, and one Control unit for controlling the drive device, wherein the control unit input means for entering the Profiles of the surface to be processed as well as electronic Has computing means.

- a device according to the preamble of claim 1 is e.g. known from US-A-4,485,592.

- the finishing stone is in one Swiveled device clamped, the swivel axis in the The center of curvature of the surface to be machined lies. It has been shown that with such devices only a limited number of workpieces can be processed can. Workpieces with slightly curved surfaces, i.e. with surfaces whose radius of curvature is very large can not be processed with such devices because the swivel arm for swiveling the finishing stone in the Is usually too short. This is especially true for Angularly adjustable floating bearings and large spherical roller bearings. In addition, CNC processing machines are known with which Machining tools, e.g. Drills, turning tools and the like in the Space can be moved.

- Machining tools e.g. Drills, turning tools and the like in the Space can be moved.

- Such machines are not suitable for tools which the workpiece is not punctiform or linear flat, namely processed via a finishing stone.

- This finishing stone not only has to be in relation to the tool the X-Y plane but also exactly in its angular position be positioned so that the cutting surface of the Finishstones flat on the surface to be machined Surface of the workpiece rests.

- the invention is therefore based on the object To provide device with which such Workpieces can be processed relatively easily.

- This task is accomplished with a finishing device at the beginning mentioned type solved according to the invention in that the Holder by means of a swiveling device around the X-Y plane orthogonal virtual swivel axis can be swiveled is stored and that to the position of the finishing stone corresponding swivel angle of the holder over the Computing means can be determined and the swivel device from the control unit can be controlled.

- the finishing stone about the drive device not only in the X-Y plane process but also pivoted such that the Finish stone permanently on the surface to be processed Surface rests.

- the to every position of the finishing stone corresponding swivel angle is calculated using the computing means from the geometry of the surface to be machined or the profile of the workpiece. This requires in the rule of two points and the radius of curvature of the Surface. From this information the virtual Swivel angle calculated by which the finishing stone is only pivoted. Because this virtual Swivel angle a very large distance to finishing surface via the drive device in the X direction and in the Y direction procedure and in addition to an actual one Swivel axis swiveled.

- the Swivel device integrated in the drive device. So the finishing stone is in via the drive device Move X and Y direction, which is done by the swivel device via the drive device is moved on which the holder for the finishing stone is provided. In addition, the swivel device the holder and thus the finishing stone swiveled.

- the Swivel device is machine-proof, and in the A drive device is provided, which the holder for the finishing stone in two to each other orthogonal directions.

- this swiveling device can be electrically e.g. via servo motors or the like, electromagnetic, can be activated hydraulically and / or pneumatically.

- the device according to the invention is suitable for level and curved surfaces, in particular arcuate or toroidal curved Surfaces, as well as concave and convex Machining surfaces.

- surfaces be edited that are inclined so that the virtual Pan axis outside the plane of the rule annular component.

- a further training provides that the holder and / or the Drive device a pressure device for the Has finishing stone.

- This pressure device holds the Finish stone permanently on the surface to be processed and drives it with a given force. On in this way the desired removal is achieved and the Compensation for wear of the finishing stone.

- the pressure device is pneumatic or hydraulic loadable, the finishing stone also with spring force can be pressed onto the surface to be processed.

- a pneumatic device has the main advantage that the contact pressure is kept relatively constant relatively easily can be.

- the device according to the invention is so in a variant executed that the actual pivot axis in the Contact level of the finishing stone and the one to be machined Surface lies.

- the actual swivel axis lies between the Touch level and the location of the virtual swivel axis.

- the position of the actual pivot axis is preferred adjustable with regard to the surface to be processed.

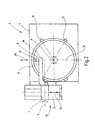

- FIG. 1 shows an overall designated 1 Finishing device with a machine housing 2, in which Supply units, drives, a control unit 23 with Computing means and the like for the device 1 housed are.

- a carriage 3 on the machine housing 2 the one on a vertical guideway 4 in the Y direction (Double arrow 5) is movable.

- This swivel device 7 is Can be moved in the vertical direction via the carriage 3.

- Face plate 12 is a workpiece via holding devices 13 14 attached, which are rotated about the axis of rotation 11 can.

- the axis of rotation 11 and the central axis lie here of the workpiece 14 coaxially with each other.

- the swivel arm 8 has the shape of a U open at the bottom and engages its free end into the workpiece 14.

- This Free end 15 is a holder 16 which one Finish stone 17 picks up.

- This finishing stone 17 attacks of the inner surface 18 to be machined (FIG. 2).

- On the finishing stone 17 lies flat over this inner surface 18 on. So he has the same on his contact surface Curvature like the inner surface 18.

- the two slides 3 and 10 form one Drive device 22 for the holder 16 and the Finish stone 17 in the X direction 20 and in the Y direction 5.

- the finishing device 1 is in plan view in Direction of arrow II shown in Figure 1. It is clearly recognizable how the finishing stone 17 on the Inner surface 18 abuts.

- the holder 16 has one Pressure device 19, via which the finishing stone 17 with constant force is pressed onto the inner surface 18.

- the pivoting device 7 in is moved over the slide 10 Direction of double arrow 20, i.e. Move in the X direction.

- the two slides 3 and 10 thus allow the descent the inner surface 18 of the workpiece 14 in the x-y plane 21.

- About the pivoting device 7 is also the Finished stone 17 pivoted about the pivot axis 9, so that it is permanently flat on the inner surface 18 is applied.

- the pivot axis 9 is at a distance from Inner surface 18.

- Swivel arm 8 there is also the possibility that the pivot axis 9 exactly in the interface between the inner surface 18 and the finishing stone 17 comes.

- any workpieces with flat or cylindrical ones Surfaces are processed. They usually have However, workpieces have surfaces that are cutouts Represent torus.

- Figure 3 there are several outer rings (top) and inner rings (bottom) of various roller bearings shown.

- Figure 3a shows an angle adjustable Floating bearing, the inner surface 18 of the finishing stone 17th is processed.

- This finishing stone 17 is in the X direction Move 20 (vertical) and 5 (horizontal) in the Y direction and the swivel device 7 and the swivel angle ⁇ pivoted. This also applies to the outer surface 18 'of the The inner ring.

- Figure 3b shows a spherical roller bearing in which the Outer ring compared to Figure 3a a smaller one Has radius of curvature.

- the inner ring has in this Case two inner surfaces 18 'to be machined.

- the figure 3c shows an axial spherical roller bearing with inclined curved surfaces 18 and 18 '.

- the Inner ring another surface to be machined 18 '', which is processed with a finishing stone 17 '.

- Figure 3d shows a tapered roller bearing with tapered Surfaces 18 and 18 ', in which case the finishing stone is only inclined, but is not pivoted. Also here the inner ring has a second one to be machined Surface 18 '', which is finished with a finishing stone 17 ' is processed.

- Figure 3e shows a cylindrical roller bearing cylindrical surfaces 18 and 18 ', here the Finishing stone 17 is neither inclined nor pivoted.

- Figure 3f shows a deep groove ball bearing in which the Surfaces 18 and 18 'have very small radii of curvature have so that the finishing stone 17 in the X direction 20 and Y direction 5 is almost not moved, but the Swivel angle ⁇ is relatively large.

- finishing device 1 can also Thrust bearings or thrust ball bearings are machined, whereby in the case of thrust bearings, the surface to be machined is flat.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

Description

- Figur 1

- eine Seitenansicht der erfindungsgemäßen Finishvorrichtung;

- Figur 2

- eine Draufsicht in Richtung des Pfeils II gemäß Figur 1; und

- Figur 3

- mehrere Werkstücke, welche mit der Vorrichtung bearbeitet werden können.

Claims (6)

- Vorrichtung zum Superfinishen bearbeiteter, insbesondere gefinishter oder geschliffener Oberflächen (18) von Werkstücken (14), mit einer Spanneinrichtung (13) für das Werkstück (14), einem Finishstein (17) als Werkzeug, einem Halter (16) für den Finishstein (17), einer mehrachsigen Antriebsvorrichtung (22) zum Ausführen einer mehrachsigen Relativbewegung zwischen der zu bearbeitenden Oberfläche (18) und dem Halter (16) in einer zur bearbeitenden Oberfläche (18) orthogonalen Ebene (21), welche durch die Koordinaten X und Y (20 und 5) definiert ist, sowie einer Steuereinheit zur Ansteuerung der Antriebsvorrichtung (22), wobei die Steuereinheit (23) Eingabemittel für die Eingabe des Profils der zu bearbeitenden Oberfläche (18) aufweist und die Steuereinheit (23) elektronische Rechenmittel aufweist, dadurch gekennzeichnet, dass der Halter (16) mittels einer Schwenkeinrichtung (7) um eine zur x-y-Ebene (21) orthogonalen virtuelle Schwenkachse schwenkbar gelagert ist und dass der zur Position des Finishsteins (17) korrespondierende Schwenkwinkel (α) des Halters (16) über die Rechenmittel ermittelbar ist und die Schwenkeinrichtung (7) von der Steuereinheit (23) ansteuerbar ist.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die Schwenkeinrichtung (7) in die Antriebsvorrichtung (22) integriert ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Schwenkeinrichtung (7) elektrisch, elektromagnetisch, hydraulisch und/oder pneumatisch aktivierbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Halter (16) und/oder die Antriebsvorrichtung (22) eine Andruckeinrichtung (19) für den Finishstein (17) aufweist.

- Vorrichtung nach Anspruch 4, dadurch gekennzeichnet, dass die Andruckeinrichtung (19) pneumatisch oder hydraulisch beaufschlagbar ist oder den Finishstein (17) mittels Federkraft auf die zu bearbeitende Oberfläche (18) presst.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die tatsächliche Schwenkachse (9) in der Berührungsebene von Finishstein (17) und zu bearbeitender Oberfläche (18) liegt oder zwischen der Berührungsfläche und dem Ort der virtuellen Schwenkachse liegt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19804885 | 1998-02-09 | ||

| DE19804885A DE19804885C5 (de) | 1998-02-09 | 1998-02-09 | Vorrichtung zum Superfinishen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0936028A2 EP0936028A2 (de) | 1999-08-18 |

| EP0936028A3 EP0936028A3 (de) | 2002-04-17 |

| EP0936028B1 true EP0936028B1 (de) | 2003-10-29 |

Family

ID=7856935

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP98111690A Expired - Lifetime EP0936028B1 (de) | 1998-02-09 | 1998-06-25 | Vorrichtung zum Superfinishen bearbeiteter Oberflächen |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US6203401B1 (de) |

| EP (1) | EP0936028B1 (de) |

| DE (2) | DE19804885C5 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2095906A1 (de) | 2008-02-26 | 2009-09-02 | Thielenhaus Technologies GmbH | Vorrichtung zur mechanischen Finishbearbeitung von Laufflächen an Wälzlagerringen |

| DE102008046451A1 (de) | 2008-09-09 | 2010-03-11 | Thielenhaus Technologies Gmbh | Vorrichtung zur mechanischen Finishbearbeitung von Umfangsflächen an rotationssymmetrischen Werkstücken, insbesondere Wälzlagerringen |

| DE102009040062A1 (de) | 2009-09-07 | 2011-03-10 | Thielenhaus Technologies Gmbh | Vorrichtung zur Endbearbeitung ringförmiger Werkstücke, insbesondere von Lagerringen |

| DE102009059991B3 (de) * | 2009-12-22 | 2011-06-01 | Thielenhaus Technologies Gmbh | Vorrichtung zur Feinstbearbeitung von Werkstücken, insbesondere von ringförmigen Werkstücken |

| DE102010036470A1 (de) | 2010-07-16 | 2012-01-19 | Thielenhaus Technologies Gmbh | Vorrichtung zum universellen Honen von Laufflächen an Wälzlagerringen und Honsteinhalter für diese Vorrichtung |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6382815B1 (en) | 2000-05-16 | 2002-05-07 | Jjk Industries, L.P. | Energized body jewelry |

| US7785173B2 (en) * | 2005-07-05 | 2010-08-31 | Supfina Machine Co. | Superfinishing machine and method |

| EP1884315B1 (de) | 2006-08-03 | 2010-11-17 | Supfina Grieshaber GmbH & Co. KG | Werkzeug, Vorrichtung und Verfahren zur Herstellung eines insbesondere als Kugelrollspindel ausgebildeten Werkstücks |

| DE102011007731A1 (de) * | 2011-04-20 | 2012-10-25 | Supfina Grieshaber Gmbh & Co. Kg | Finishvorrichtung |

| CN102950521A (zh) * | 2011-08-31 | 2013-03-06 | 上海通用轴承有限公司 | 轴承滚道加工设备及加工方法 |

| DE102011087252B3 (de) * | 2011-11-28 | 2013-01-17 | Supfina Grieshaber Gmbh & Co. Kg | Vorrichtung zur Finishbearbeitung eines insbesondere ringförmigen Werkstücks |

| EP2596907A1 (de) * | 2011-11-28 | 2013-05-29 | Supfina Grieshaber GmbH & Co. KG | Vorrichtung zur Finishbearbeitung einer gekrümmten Werkstückoberfläche |

| JP5968181B2 (ja) * | 2012-09-28 | 2016-08-10 | セイコーインスツル株式会社 | 転がり軸受の研磨装置 |

| EP2871024B1 (de) | 2013-11-12 | 2016-02-03 | Supfina Grieshaber GmbH & Co. KG | Vorrichtung zur Finishbearbeitung einer gekrümmten Werkstückoberfläche und Verfahren zum Betreiben der Vorrichtung |

| DE102014102282B4 (de) * | 2014-02-21 | 2019-11-14 | Thielenhaus Technologies Gmbh | Finishwerkzeugträger und Finisheinheit |

| JP6517105B2 (ja) * | 2015-07-21 | 2019-05-22 | Ntn株式会社 | ころ軸受転走面の超仕上げ加工方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58109266A (ja) * | 1981-12-23 | 1983-06-29 | Osaka Seiki Kk | 環状被加工物の外周面加工用超仕上加工装置 |

| DE3225977A1 (de) * | 1982-07-10 | 1984-01-12 | Supfina Maschinenfabrik Hentzen GmbH & Co KG, 5630 Remscheid | Verfahren und vorrichtung zur feinstbearbeitung konvexer oder konkaver mantelflaechen rotationssymmetrischer werkstuecke, insbesondere von waelzlagerrollen |

| JPS59115157A (ja) * | 1982-12-22 | 1984-07-03 | Osaka Seiki Kk | 環状被加工物の内周面加工用超仕上加工装置 |

| US5934975A (en) * | 1987-09-04 | 1999-08-10 | Svanberg; Gunnar K. | Dental curet and sharpening machine system |

| FR2639272B1 (fr) * | 1988-11-18 | 1991-02-15 | Glaenzer Spicer Sa | Procedes et dispositif de positionnement precis d'un segment de galet en vue de la finition de sa portee de tourillonnement, et procede pour usiner les bers d'un tel dispositif |

| US5097635A (en) * | 1990-08-06 | 1992-03-24 | Keystone Valvtron, Inc. | Method and apparatus for automatic ball to seat lapping |

| DE4423422A1 (de) * | 1994-07-06 | 1996-01-11 | Grieshaber Masch | Verfahren zur Außen-Feinstbearbeitung, insbesondere rotationssymmetrischer Körper |

| US5681209A (en) * | 1996-01-29 | 1997-10-28 | Constant Velocity Systems, Inc. | Housing grinding machine |

| US5816899A (en) * | 1996-07-22 | 1998-10-06 | Buehler, Ltd. | Micro precise polishing apparatus |

-

1998

- 1998-02-09 DE DE19804885A patent/DE19804885C5/de not_active Expired - Fee Related

- 1998-06-25 EP EP98111690A patent/EP0936028B1/de not_active Expired - Lifetime

- 1998-06-25 DE DE59810022T patent/DE59810022D1/de not_active Expired - Lifetime

- 1998-08-31 US US09/139,128 patent/US6203401B1/en not_active Expired - Lifetime

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2095906A1 (de) | 2008-02-26 | 2009-09-02 | Thielenhaus Technologies GmbH | Vorrichtung zur mechanischen Finishbearbeitung von Laufflächen an Wälzlagerringen |

| DE102008011215A1 (de) | 2008-02-26 | 2009-09-03 | Thielenhaus Technologies Gmbh | Vorrichtung zur mechanischen Finishbearbeitung von Laufflächen an Wälzlagerringen |

| DE102008046451A1 (de) | 2008-09-09 | 2010-03-11 | Thielenhaus Technologies Gmbh | Vorrichtung zur mechanischen Finishbearbeitung von Umfangsflächen an rotationssymmetrischen Werkstücken, insbesondere Wälzlagerringen |

| DE102008046451B4 (de) * | 2008-09-09 | 2011-06-09 | Thielenhaus Technologies Gmbh | Vorrichtung zur mechanischen Finishbearbeitung von Umfangsflächen an rotationssymmetrischen Werkstücken, insbesondere Wälzlagerringen |

| DE102009040062A1 (de) | 2009-09-07 | 2011-03-10 | Thielenhaus Technologies Gmbh | Vorrichtung zur Endbearbeitung ringförmiger Werkstücke, insbesondere von Lagerringen |

| DE102009059991B3 (de) * | 2009-12-22 | 2011-06-01 | Thielenhaus Technologies Gmbh | Vorrichtung zur Feinstbearbeitung von Werkstücken, insbesondere von ringförmigen Werkstücken |

| DE102010036470A1 (de) | 2010-07-16 | 2012-01-19 | Thielenhaus Technologies Gmbh | Vorrichtung zum universellen Honen von Laufflächen an Wälzlagerringen und Honsteinhalter für diese Vorrichtung |

| DE102010036470B4 (de) | 2010-07-16 | 2018-04-26 | Thielenhaus Technologies Gmbh | Vorrichtung zum Honen von Laufflächen an Wälzlagerringen |

Also Published As

| Publication number | Publication date |

|---|---|

| DE19804885C2 (de) | 1999-12-09 |

| DE19804885A1 (de) | 1999-08-19 |

| DE59810022D1 (de) | 2003-12-04 |

| US6203401B1 (en) | 2001-03-20 |

| EP0936028A2 (de) | 1999-08-18 |

| DE19804885C5 (de) | 2004-07-15 |

| EP0936028A3 (de) | 2002-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0936028B1 (de) | Vorrichtung zum Superfinishen bearbeiteter Oberflächen | |

| DE3519402C2 (de) | ||

| DE102005021640B4 (de) | Maschine zur Bearbeitung von optischen Werkstücken, insbesondere von Kunststoff-Brillengläsern | |

| EP0799109B1 (de) | Verfahren zur endbearbeitung gehärteter werkstücke | |

| DE60203154T2 (de) | Vorrichtung zur Bearbeitung von Brillengläsern | |

| DE69122247T2 (de) | Verfahren zum schleifen der oberflächen von schneideblättern und schleifscheibe zum ausführen dieses verfahrens | |

| EP2394783B1 (de) | Spitzenlose Rundschleifmaschine und Verfahren zum spitzenlosen Schleifen mit höhenverstellbarer Regelscheibe | |

| WO2010142670A1 (de) | Schleifstützvorrichtung | |

| DE19616526A1 (de) | Maschine zur materialabtragenden Bearbeitung optischer Werkstoffe für die Herstellung von Optikteilen | |

| EP2080590A1 (de) | Vorrichtung und Verfahren zum Abrichten einer Bearbeitungsscheibe mittels eines rotierenden Abrichtwerkzeugs sowie Werkzeugmaschine mit einer derartigen Vorrichtung | |

| DE2718339C3 (de) | Schleifscheibenabrichtvorrichtung | |

| DE102007021659B4 (de) | Flachschleifverfahren und Flachschleifmaschine | |

| DE69114714T2 (de) | Polierer. | |

| CH694940A5 (de) | Spitzenlose Rundschleifmaschine. | |

| CH684250A5 (de) | Verfahren zur numerisch steuerbaren Bearbeitung eines Werkstückes an einer Schleifmaschine. | |

| DE2007973A1 (de) | Vorrichtung zum Abrichten einer Schleifscheibe fur Verzahnungsmaschinen | |

| DE2659489A1 (de) | Maschine zum fraesen asphaerischer, insbesondere torischer flaechen von optischen glaesern, beispielsweise brillenglaeser | |

| DE3933863A1 (de) | Schleifmaschine | |

| DE2807268A1 (de) | Maschine zum zentrieren, randschleifen und/oder facettieren von optischen linsen | |

| DE102014014877A1 (de) | Vorrichtung zum spitzenlosen Rundschleifen und Verfahren zur Verwendung einer Vorrichtung zum spitzenlosen Rundschleifen | |

| DE19616525A1 (de) | Werkzeug zur materialabtragenden Bearbeitung optischer Werkstoffe | |

| DE4433715C1 (de) | Maschine zur Oberflächenbearbeitung der Kanten eines Grabsteins | |

| WO2022028643A1 (de) | Verfahren und vorrichtung zum rundschleifen | |

| DE2732002A1 (de) | Verfahren und vorrichtung zum bearbeiten einer rohkugel zu einer rundkugel | |

| CH685684A5 (de) | Schleifmaschine. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE Kind code of ref document: A2 Designated state(s): DE FR GB SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SUPFINA GRIESHABER GMBH & CO. KG |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 20021016 |

|

| AKX | Designation fees paid |

Free format text: DE FR GB SE |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB SE |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20031029 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 59810022 Country of ref document: DE Date of ref document: 20031204 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20040730 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20100706 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20100525 Year of fee payment: 13 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20110625 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20120229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110625 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20140623 Year of fee payment: 17 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: EUG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150626 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20160622 Year of fee payment: 19 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59810022 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180103 |