EP0413890A1 - Spannvorrichtung an einer Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen - Google Patents

Spannvorrichtung an einer Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen Download PDFInfo

- Publication number

- EP0413890A1 EP0413890A1 EP90104392A EP90104392A EP0413890A1 EP 0413890 A1 EP0413890 A1 EP 0413890A1 EP 90104392 A EP90104392 A EP 90104392A EP 90104392 A EP90104392 A EP 90104392A EP 0413890 A1 EP0413890 A1 EP 0413890A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- clamping

- clamping device

- elements

- piston

- operatively connected

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H75/00—Storing webs, tapes, or filamentary material, e.g. on reels

- B65H75/02—Cores, formers, supports, or holders for coiled, wound, or folded material, e.g. reels, spindles, bobbins, cop tubes, cans, mandrels or chucks

- B65H75/18—Constructional details

- B65H75/24—Constructional details adjustable in configuration, e.g. expansible

- B65H75/242—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages

- B65H75/248—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages expansion caused by actuator movable in axial direction

- B65H75/2484—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages expansion caused by actuator movable in axial direction movable actuator including wedge-like or lobed member

Definitions

- FIG. 1 shows a device 100 shown in a perspective view for winding and / or unwinding flat sheet materials, such as flat sheets made of paper, plastic, metal foils or the like.

- a schematically illustrated sleeve body 95 ' from which the web material is picked up or released, is mounted on two spaced-apart clamping devices 10, 10'; 110, 110 'or 210, 210' and is thus operatively connected.

- the correspondingly arranged clamping devices 10,10 'or 110,110' or 210,210 ' are rotatably mounted together with the sleeve body 95' about a fictitious axis X 'in the direction of the arrow Y'.

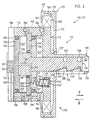

- Figure 3 shows a second, in sectional view embodiment of the clamping device 110 or 110 'and you can see a holding body 115, a cylinder core 125, a first piston element 140, a second piston element 152, a first spacer 145, a second spacer 155 and a flange trained closure plate 150.

- the holding body 115 provided with the cylinder housing 120 and flange part 116 with the holding body 15 and the individual piston element 140 and 152 with the seals 143, 153 with the piston element 40 and the closure plate 150 with the closure plate 50 of the first clamping device 10 2 is essentially identical.

- a further embodiment variant is arranged on the tensioning device 110 shown in FIG. 3 as a whole, designated 175 as a whole, which essentially comprises a number of holding pieces 168 and a first and a second drum body 165 and 170 which are detachably fastened thereon.

- FIG. 4 shows a third exemplary embodiment of the clamping device 210 or 210 ⁇ shown in a sectional view and one can see a holding body 215, an essentially two-part cylinder core 225, a piston element 240, a spacer 245 and two flanges arranged on both sides of the spacer 245 trained closure plates 250 and 260.

- the parts 240, 250 and 260 are connected to one another as a structural unit by screws 247 which are distributed uniformly around the circumference.

- the cylinder core 225 comprises a first section 227 arranged in the bore 221 of the cylinder housing 220 and a second section 226, which sections 227, 226 'are connected to one another by a screw 227 and form the cylinder core 225.

- the front section 227 of the cylinder core 225 is designed essentially analogously to the cylinder core 25 (FIG. 2) and the grooves 228, 229 oriented in the circumferential direction with the guide tracks 228 ′, 229 ′ oriented in the axial direction and the slide pieces 235, 235 ′ fastened to the clamping element 230 can be seen. .

- the coupling piece 300 is provided on the side facing the holding part 15, 115 or 215 of the individual tensioning device with a plurality of pins 335 distributed around the circumference, which engage in the assembled state in correspondingly provided recesses (not shown), whereby the coupling piece 300 with the holding part 15, 115, 215 individual clamping device is operatively connected.

- the corresponding clamping elements 30, 130, 230 and the clamping elements 330 operatively connected thereto are adjusted radially outward against the restoring force of the spring elements 331, 331 'and thus brought into engagement with the inner wall of the individual sleeve body.

- the mode of operation and operation of the individual clamping elements 330 arranged in the coupling element 300 essentially corresponds to the mode of operation and mode of operation of the clamping elements 30, 130 or 230 described in connection with FIGS. 2, 3 and 4.

- the pressure monitoring device 90 With the pressure monitoring device 90 'described above, it is ensured that, due to special mounting conditions, prior to commissioning, the chambers are manually pressurized with the corresponding working pressure - in contrast to the permanent compressed air supply - and can be monitored with suitable means if the working pressure in the chambers is too low a corresponding warning lamp is actuated and / or the machine drive can be stopped accordingly.

- the pressure monitoring device 90 ′ described above as an application example in connection with the clamping device 110, 110 ′ according to FIG. 3 correspondingly with the clamping device 10, 10 ′ according to FIG. 2 or with the clamping device 210, 210 ′ according to FIG. 4 Can find application.

- the corresponding pressure sensor is to be arranged in a recess with the chamber 46 and in the tensioning device 210, 210' according to FIG.

Landscapes

- Winding Of Webs (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine Spannvorrichtung an einer Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen auf und/oder von einem um seine Längsachse drehbar gelagerten Hülsenkörper, bestehend aus einem Haltekörper mit einer Anzahl in axialer Richtung in den Hülsenkörper einführbarer Klemm- oder Spannelemente, welche von mindestens einem entsprechend ausgebildeten und von einem mit einer Druckquelle wirkverbundenen Schubkolbenantrieb oder dergleichen betätigten Steuerelement radial verstellbar zum Festhalten des Hülsenkörpers mit seiner Innenwand in Eingriff bringbar sind.

- Aus der CH-PS 618 661 ist eine Spannvorrichtung für Hülsenkörper oder dergleichen zum Auf- und/oder Abwickeln flächiger Materialbahnen bekannt, bei welcher in einem scheibenartig ausgebildeten Flansch vom Zentrum radial nach aussen gerichtete Nuten und in den Nuten zum konzentrischen Auf spannen des Hülsenkörpers entsprechend dem Innendurchmesser des einzelnen Hülsenkörpers radial verschiebbare Spannbacken angeordnet sind. Die radiale Verstellung der Spannbacken wird dabei von einem in axialer Richtung der Spannvorrichtung verschiebbaren und als Konus ausgebildeten Spannstück und die axiale Verstellbewegung des Spannstücks entweder von einem manuell betätigbaren Spindel- und Schneckenantrieb oder von einem gegen die Rückstellkraft mehrerer am Umfang verteilt angeordneter Federn einseitig pneumatisch oder hydraulisch beaufschlagten Schubkolbenantrieb erreicht.

- Bei der Automatisierung zum Auf- und/oder Abwickeln flächiger Bahnmaterialien auf oder von einem Hülsenkörper, welcher um seine Längsachse drehbar auf entsprechend angeordneten Spannvorrichtungen gelagert und damit wirkverbunden ist, besteht das Problem, dass die im wesentlichen von einem Schubkolbenantrieb betätigten Klemm- oder Spannelemente und dadurch auf die Innenwand des Hülsenkörpers wirkende Spannkraft, insbesondere aber bei kleineren Innendurchmessern, oftmals nicht für eine einwandfreie Drehmomentübertragung ausreicht.

- Der Erfindung liegt die Aufgabe zugrunde, eine Spannvorrichtung der eingangs genannten Art anzugeben, mittels welcher unter Beibehaltungung eines exakten, konzentrischen Spannvorganges eine vom Drehmoment unabhängige, konstant am Innendurchmesser des Hülsenkörpers wirkende Spannkraft erreicht wird.

- Die erfindungsgemässe Spannvorrichtung ist dadurch gekennzeichnet, dass

- a) der Haltekörper ein zur Lagerung des Hülsenkörpers ausgebildetes Zylindergehäuse sowie an dem einen Ende ein angeformtes Flanschteil umfasst und in axialer Richtung von einer Bohrung durchdrungen wird,

- b) in der Wand des Zylindergehäuses eine Anzahl in Längsrichtung orientierte und gleichmässig am Umfang verteilte Ausnehmungen zur Aufnahme der Klemmelemente angeordnet sind,

- c) in der Bohrung des Haltekörpers ein mit dem einen Ende mit dem Kolbenelement wirkverbundener Zylinderkern angeordnet ist, welcher an dem anderen Ende mit zwei im Abstand zueinander angeordneten Ringnuten sowie mit in bezug zur Oberfläche nach innen geneigten, bis zu den Ringnuten verlaufenden Führungsbahnen versehen ist, und

- e) in den Führungsbahnen entsprechende Gleitstücke angeordnet sind, welche durch die axiale Schubbewegung des Zylinderkerns zusammen mit den Klemmelementen gegenüber der Oberfläche des Zylindergehäuses radial verstellbar mit der Innenwand des Hülsenkörpers in Eingriff oder ausser Eingriff bringbar sind.

- Durch die weiteren, insbesondere im Anspruch 2 angegebenen Massnahmen kann zusätzlich der in der jeweiligen Kammer des Zylindergehäuses vorliegende und auf das jeweilige Kolbenelement wirkende Druck überwacht und mittels entsprechend gebildeter Funktionssignale gegebenenfalls eine Warnlampe betätig oder aber das Abschalten des Maschinenantriebs erreicht werden.

- Weitere Merkmale der Erfindung ergeben sich aus der folgenden Beschreibung in Verbindung mit der Zeichnung und den einzelnen Patentansprüchen. Die Erfindung wird nachstehend in Verbindung mit der Zeichnung beschrieben. Es zeigt:

- Fig.1 eine in perspektivischer Ansicht dargestellte Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen mit im Abstand zueinander angeordneten Spannvorrichtungen,

- Fig.2 ein erstes, in Schnittansicht dargestelltes Ausführungsbeispiel einer Spannvorrichtung für die Einrichtung gemäss Fig. 1,

- Fig.3 ein zweites, in Schnittansicht dargestelltes Ausführungsbeispiel der Spannvorrichtung für die Einrichtung gemäss Fig. 1,

- Fig.4 ein drittes, in Schnittansicht dargestelltes Ausführungsbeispiel der Spannvorrichtung für die Einrichtung gemäss Fig. 1,

- Fig.5 eine schematisch in der Ausgangsstellung dargestellte Sicherheitsvorrichtung für einen auf der Spannvorrichtung angeordneten Rollenkörper,

- Fig.6 die Sicherheitsvorrichtung gemäss Fig.5 in der vom Rollenkörper betätigten Stellung,

- Fig.7 einen Adapter für die einzelnen Spannvorrichtungen, und

- Fig.8 eine Drucküberwachungs-Einrichtung für die Spannvorrichtung gemäss Fig. 3.

- Fig.1 zeigt eine in perspektivischer Ansicht dargestellte Einrichtung 100 zum Auf- und/oder Abwickeln flächiger Bahnmaterialien, wie zum Beispiel flächiger Bahnen aus Papier-, Kunststoff-, Metallfolien oder dergleichen. Bei der Einrichtung 100 ist ein schematisch dargestellter Hülsenkörper 95′, von welchem das Bahnmaterial aufgenommen oder abgegeben wird, auf zwei im Abstand zueinander angeordneten Spannvorrichtungen 10,10′;110,110′ oder 210,210′ gelagert und damit wirkverbunden. Die entsprechend zueinander angeordneten Spannvorrichtungen 10,10′ oder 110,110′ oder 210,210′ sind zusammen mit dem Hülsenkörper 95′ um eine fiktive Achse X′ in Pfeilrichtung Y′ drehbar gelagert. Zum Aufwickeln des Bahnmaterials auf den Hülsenkörper 95′ ist mindestens eine der beiden Spannvorrichtung beispielsweise elektromotorisch angetrieben. Zum Abwickeln des Bahnmaterials von dem Hülsenkörper 95′ ist mindestens eine der beiden Spannvorrichtungen zum Abbremsen mit einer entsprechend ausgebildeten und vorzugsweise in der Spannvorrichtung integrierten Bremsvorrichtung (nicht näher dargestellt) versehen.

- Die in der Gesamtheit mit 100 bezeichnete Einrichtung umfasst einen zwischen zwei im Abstand zueinander angeordneten Traggestellen 70,70′ angeordneten Grundrahmen 75, welcher in nicht näher dargestellter Weise an den beiden mit entsprechend ausgebildeten Fussplatten 71,71′ am Boden abgestützten Traggestellen 70,70′ befestigt ist. Zwischen den beiden Traggestellen 70,70′ sind zwei im wesentlichen am Grundrahmen 75 geführte und je mit einem Tragarm 82,82′ versehene Führungsböcke 81,81′angeordnet. Der Tragarm 82 mit dem einen Führungsbock 81 bildet im wesentlichen eine erste Trageinheit 85 und der Tragarm 82′ mit dem anderen Führungsbock 81′ eine zweite Trageinheit 85′.

- Zwischen den beiden, relativ zueinander horizontal in Pfeilrichtung X verstellbaren Trageinheiten 85,85′ ist ein schematisch dargestellter Bahnmaterial-Rollenkörper 95 angeordnet, welcher mittels dem Hülsenkörper 95′ auf den entsprechend ausgebildeten Spannvorrichtungen 10,10′ oder 110,110′ oder 210,210′ gelagert ist. Der von dem Hülsenkörper 95′ in axialer Richtung durchdrungene Rollenkörper 95 ist mittels der Spannvorrichtungen 10,10′ oder 110,110′ oder 210,210′ zentrisch fixiert um die fiktive Achse X′ in Pfeilrichtung Y′ drehbar zwischen den beiden Trageinheiten 85,85′ gelagert.

- Die spezielle Ausbildung sowie die Funktion der einzelnen Ausführungsvarianten der Spannvorrichtungen 10,10′ oder 110,110′ oder 210,210′ wird später im einzelnen beschrieben.

- Bei der zum Aufwickeln von Bahnmaterialien ausgebildeten Einrichtung 100 ist, wie bereits vorstehend erwähnt, mindestens eine der Spannvorrichtungen vorzugsweise aber beide Spannvorrichtungen mit einem in Fig.1 schematisch dargestellten Antriebselement 84,84′ wirkverbunden. Bei der zum Abwikkeln von Bahnmaterialien ausgebildeten Einrichtung 100 ist das mit 84,84′ bezeichnete Element jeweils als entsprechend ausgebildetes Bremselement ausgebildet.

- An dem Grundrahmen 75 ist, wie in Fig.1 dargestellt, etwa im mittleren Bereich ein Lagerbock 86 angeordnet, an welchem ein mit der ersten Trageinheit 85 in Wirkverbindung stehendes erstes Betätigungsorgan 87 sowie ein mit der zweiten Tragein heit 85′ in Wirkverbindung stehendes zweites Betätigungsorgan 87′ angeordnet ist. Mittels der beiden, beispielsweise als Kolben/ Zylindereinheit ausgebildeten ersten Betätigungsorgane 87,87′ können die beiden vorzugsweise am Grundrahmen 75 in nicht näher dargestellter Weise geführten Trageinheiten 85,85′ mit den daran angeordneten Spannvorrichtungen 10,10′ oder 110,110′ oder 210,210′ in der mit Pfeilrichtung X bezeichneten horizontalen Ebene relativ zueinander verstellt werden.

- An den Fussplatten 71,71′ der Traggestelle 70,70′ sind entsprechend ausgebildete Lagerböcke 72,72′ angeordnet und befestigt, welche jeweils zur Lagerung eines mit dem jeweiligen Tragarm 82,82′ in Wirkverbindung stehenden Betätigungsorgans 73,73′ ausgebildet sind. Mittels der beiden, beispielsweise als Kolben/Zylindereinheit ausgebildeten zweiten Betätigungsorgane 73,73′ kann eine Schwenkbewegung der beiden Trageinheiten 85,85′ um eine nicht dargestellte Achse in Pfeilrichtung Y durchgeführt werden. Der zwischen den beiden Trageinheiten 85,85′ gelagerte Bahnmaterial-Rollenkörper 95 kann somit bei Bedarf durch die beiden Betätigungsorgane 73,73′ in Pfeilrichtung Y abgesenkt und wieder angehoben werden.

- Für die Steuerung der einzelnen vorstehend erwähnten Funktionsabläufe der Einrichtung 100 ist, wie in Fig.1 schematisch dargestellt, eine Steuereinheit 90 vorgesehen, welche über entsprechende, nicht dargestellte Leitungen für die elektrische Energieversorgung mit einem Elektromotor 92 und für eine pneumatische oder hydraulische Energieversorgung mit einem entsprechend ausgebildeten Aggregat 91 (Druckquelle) in Wirkverbindung steht.

- Fig.2 zeigt ein erstes, in Schnittansicht dargestelltes Ausführungsbeipiel der Spannvorrichtung 10 oder 10′, welche zum konzentrischen Spannen des hier teilweise aufgeschoben und schematisch dargestellten Hülsenkörpers 95′ ausgebildet ist.

- Die Spannvorrichtung ist, wie in Fig.2 dargestellt, oberhalb einer Symmetrieachse I-I in einer Grundstellung und unterhalb der Symmetrieachse I-I in einer Spannstellung dargestellt und man erkennt einen Haltekörper 15, einen in dem Haltekörper 15 angeordneten Zylinderkern 25, ein an dem Zylinderkern 25 angeordnetes Kolbenelement 40, ein Distanzstück 45 sowie eine flanschartig ausgebildete Verschlussplatte 50. Das Distanzstück 45 ist mittels Schrauben 48 und die Verschlussplatte 50 mittels Schrauben 47 am Haltekörper 15 befestigt.

- Die Teile 15,25,40,45 und 50 werden nachstehend im einzelnen beschrieben:

Der Haltekörper 15 hat ein Flanschteil 16 sowie ein angeformtes Zylindergehäuse 20 und wird von einer in axialer Richtung orientierten Bohrung 21 durchdrungen. In der stirnseitig mit einer Schräge 22′ versehenen Wandung 22 des Zylindergehäuses 20 sind mehrere, gleichmässig am Umfang verteilt angeordnete und schlitzartig ausgebildete Ausnehmungen 23 vorgesehen. Die einzelne in Längsrichtung des Zylindergehäuses 20 orientierte und die Wandung in radialer Richtung durchdringende Ausnehmung 23 ist zur Aufnahme eines in bezug zur Oberfläche des Zylindergehäuses 20 radial nach aussen verstellbaren Klemmelements 30 ausgebildet. In dem Flanschteil 16 sind im äusseren Bereich, gleichmässig am Umfang verteilt angeordnete und zur Aufnahme der Befestigungsschrauben 47,48 abgesetzt ausgebildete Bohrungen 18,19 vorgesehen. Auf der dem Kolbenelement 40 zugewandten Seite sind in dem Flanschteil 16 weiterhin am Umfang verteilte und als Sackloch ausgebildete Ausnehmungen 17 angeordnet. - Der Zylinderkern 25 hat ein erstes, in der Bohrung 21 des Zylindergehäuses 20 in axialer Richtung verschiebbar geführtes Teilstück 26 sowie ein zweites abgesetzt ausgebildetes Teilstück 27. In dem zweiten Teilstück 27 sind zwei in axialer Richtung im Abstand zueinander angeordnete Ringnuten 28 und 29 vorgesehen. Entsprechend der Anzahl der im Zylindergehäuse 20 vorgesehenen Ausnehmungen 23 für die Klemmele mente 30 sind korrespondierend zu den Ausnehmungen 23 in dem zweiten Teilstück 27 ausgehend von der Oberfläche nach innen geneigte und mit den Ringnuten 28,29 in Verbindung stehende Führungsbahnen 28′ und 29′ vorgesehen. In jeder einzelnen, am Umfang des Teilstücks 27 verteilt angeordneten Führungsbahn 28′ und 29′ ist ein etwa keilförmig ausgebildetes Gleitstück 35,35′ angeordnet.

- Das einzelne, stabartig ausgebildete Klemmelement 30 hat, wie in Fig.2 im oberen Teilstück im Schnitt dargestellt, mindestens zwei im Abstand zueinander angeordnete Bohrungen 32,32′ zur Aufnahme von Schrauben 33,33′. Mittels der Schrauben 33,33′ wird das einzelne Gleitstück 35,35′ am Klemmelement 30 befestigt. Auf der dem Gleitstück 35,35′ zugewandten Seite sind im Klemmelement 30 zwei Nuten 31,31′ eingefräst, in welche das einzelne Gleitstück 35,35′ mittels einem Nocken 34,34′ einrastet. Das einzelne Klemmelement 30 mit zwei daran befestigten Gleitstücken 35,35′ bildet eine Baueinheit.

- Das durch eine Schraube 42 mit dem Teilstück 26 des Zylinderkerns 25 wirkverbundene und scheibenartig ausgebildete Kolbenelement 40 ist mit einer Dichtung 43 an der Innenseite 45′ des Distanzstücks 45 abgedichted. In der Grundstellung ist zwischen dem Kolbenelement 40 und der Innenseite 50′ der Verschlussplatte 50 eine erste Kammer 46 und zwischen dem Kolbenelement 40 und der Innenseite 16′ des Flanschteils 16 eine zweite Kammer 45˝ vorgesehen. Korrespondierend zu den am Flanschteil 16 angeordneten Ausnehmungen 17 sind im Kolbenelement 40 entsprechend ausgebildete Ausnehmungen 41 vorgesehen. In den einzelnen Ausnehmungen 17,41 sind schematisch dargestellte Rückstellfedern 44 angeordnet, welche vorzugsweise, wie in Fig.2 dargestellt, jeweils auf einem in der Ausnehmung 17 des Flanschteils 16 angeordneten Zylinderkörper 44′ angeordnet und lagestabil gehalten sind.

- Die in nicht näher dargestellter Weise abgedichtete und am Distanzstück 45 durch die Schrauben 47 befestigte Verschlussplatte 50 ist mit einem als Durchgangsöffnung ausgebildeten Kanal 1 versehen, welcher mit der ersten Kammer 46 in Verbindung steht.

- Die Arbeits- und Wirkungsweise der Spannvorrrichtung 10,10′ wird nachstehend beschrieben:

Von der in Fig.2 nicht dargestellten Druckquelle wird über den Kanal 1 die Kammer 46 mit Druckluft oder mit einem unter Druck stehenden Medium beauf schlagt, wodurch das Kolbenelement 40 gegen die Rückstellkraft der Federn 44 in Pfeilrichtung A bewegt wird. Bei dieser Bewegung werden die einzelnen, in den geneigten Führungsbahnen 28′,29′ angeordneten Gleitstücke 35,35′, welche in den Ausnehmungen 23 gegen axiales Verschieben gesichert sind, zusammen mit den Klemmelementen 30 in bezug zur Oberfläche des Zylindergehäuses 20 radial nach aussen bewegt und mit dem Hülsenkörper 95′ klemmend in Eingriff gebracht. Durch Abschaltung der Druckluftzufuhr wird das Kolbenelement 40 durch die Rückstellkraft der Federn 44 in Pfeilrichtung B und zwangsläufig die Gleitstücke 35,35′ zusammen mit den Klemmelementen 30 radial nach innen bewegt, wodurch der Hülsenkörper 95′ wieder von der Spannvorrichtung entfernt werden kann. - Fig.3 zeigt ein zweites, in Schnittansicht dargestelltes Ausführungsbeipiel der Spannvorrichtung 110 oder 110′ und man erkennt einen Haltekörper 115, einen Zylinderkern 125, ein erstes Kolbenelement 140, ein zweites Kolbenelement 152, ein erstes Distanzstück 145, ein zweites Distanzstück 155 sowie eine flanschartig ausgebildete Verschlussplatte 150.

- Abweichend von dem ersten Ausführungsbeispiel gemäss Fig.2 ist bei der Spannvorrichtung 110,110′ gemäss Fig.3 zwischen den beiden im Abstand zueinander angeordneten Kolbenelementen 140 und 152 ein im wesentlichen von den beiden Distanzstücken 145 und 155 in seiner Lage fixiertes und mit einer Dichtung 161 versehenes Trennelement 160 angeordnet. Die Teile 115,145,155 und 150 sind durch gleichmässig am Umfang verteilt angeordnete, nicht näher dargestellte Schrauben miteinander verbunden.

- An dieser Stelle sei darauf hingewiesen, dass der mit dem Zylindergehäuse 120 und Flanschteil 116 versehene Haltekörper 115 mit dem Haltekörper 15 und das einzelne Kolbenelement 140 und 152 mit den Dichtungen 143,153 mit dem Kolbenelement 40 sowie die Verschlussplatte 150 mit der Verschlussplatte 50 der ersten Spannvorrichtung 10 gemäss Fig.2 im wesentlichen identisch ist.

- Der Zylinderkern 125 ist im vorderen Bereich analog dem Zylinderkern 25 ausgebildet und man erkennt die Nuten 128,129 mit den Führungsbahnen 128′ ,129′ sowie die an dem Klemmelement 130 befestigten Gleitstücke 135,135′. Abweichend von dem Zylinderkern 25 ist der Zylinderkern 125 im hinteren Bereich mit einem im Durchmesser grösser ausgebildeten Teilstück 126 versehen, an welchem die beiden Kolbenelemente 140,152 angeordnet und mit dem Zylinderkern 125 wirkverbunden sind. Das eine Kolbenelement 140 wird durch die Rückstellkraft gleichmässig am Umfang verteilt angeordneter Federn 144,144˝ gegen den Absatz des Teilstücks 126′ gedrückt. Die erste, im Durchmesser grösser ausgebildete Feder 144 ist jeweils auf der einen Seite auf einem in einer Ausnehmung 117 angeordneten Zylinderkörper 144′ gehalten und die zweite im Durchmesser kleiner ausgebildete Feder 144˝ ist innerhalb der ersten Feder 144 sowie im Innenraum des Zylinderkörpers 144′ angeordnet. Auf der anderen Seite sind die im wesentlichen als Doppelfederelemente ausgebildeten Federn 144,144˝ in Ausnehmungen 141 des Kolbenelements 140 angeordnet und gehalten. Das zweite Kolbenelement 152 ist durch eine nicht dargestellte Schraubverbindung am Teilstück 126′ des Zylinderkerns 125 befestigt.

- Die beiden, mit dem Teilstück 126′ des Zylinderkerns 125 wirkverbundenen Kolbenelemente 140,152 sind mit Dichtungen 143,153 an der Innenseite 145′,155′ der Distanzstücke 145,155 abgedichtet. In der Grundstellung ist auf der einen Seite, zwischen dem Kolbenelement 140 und der zugeordneten Innenseite 160′ des Trennelements 160 eine Kammer 146 und zwischen dem Kolbenelement 140 und der Innenseite des Flanschteils 116 eine Kammer 145˝ vorgesehen. Auf der anderen Seite des Trennelements 160 ist zwischen diesem und dem Kolbenelement 152 eine Kammer 155˝ und zwischen dem Kolbenelement 152 und der Innenseite 150′ der Verschlussplatte 150 eine Kammer 151 vorgesehen. In dem ersten Distanzstück 145 ist ein erstes mit der Kammer 145˝ in Verbindung stehendes Entlüftungsorgan 156 und in dem zweiten Distanzstück 155 ein zweites mit der Kammer 155˝ in Verbindung stehendes Entlüftungsorgan 156′ angeordnet.

- Die in nicht näher dargestellter Weise abgedichtet am Distanzstück 155 und durch eine nicht dargestellte Schraubverbindung befestigte Verschlussplatte 150 sowie das Teilstück 126 des Zylinderkerns 125 sind mit korrespondierend zueinander angeordneten Bohrungen versehen, welche zusammen ein mit den beiden Kammern 151,146 in Verbindung stehendes Kanalsystem 101,102,103 bilden.

- Bei einer weiteren Ausführungsvariante können, wie in Fig.3 dargestellt, in den Teilen 150,155 und 145 korrespondierend zueinander angeordnete Bohrungen vorgesehen werden, welche zusammen ein mit der Kammer 145˝ sowie der Kammer 155˝ in Verbindung stehendes Kanalsystem 104,105,106,106′,107,107′ bilden.

- Die Arbeits- und Wirkungsweise der Spannvorrrichtung 110,110′ wird nachstehend beschrieben:

Von der in Fig.3 nicht dargestellten Druckquelle wird über den Kanal 101 zuerst die Kammer 151 und gleichzeitig über den Kanal 102 und 103 die Kammer 146 mit Druckluft oder mit einem unter Druck stehenden Medium beauf schlagt, wodurch beide Kolbenelemente 152,140 gegen die Rückstellkraft der Federn 144 und 144˝ in Pfeilrichtung A′ bewegt wird, während die in den Kammern 145˝ ,155˝ vorhandene Luft über die als an sich bekannte Rückschlagventile ausgebildeten Entlüftungsorgane 156, 156′ entweichen kann. Durch Abschaltung der Druckluftzufuhr werden bei dieser Ausführungsvariante die beiden Kolbenelemente 140,152 durch die Rückstellkraft der Federn 144,144˝ in Pfeilrichtung B′ bewegt. - Bei der anderen Ausführungsvariante wird für die Rückstellbewegung der beiden Kolbenelemente 140,152 die Kammern 145˝,155˝ und somit die Kolbenelemente 140,152 über das Kanalsystem 104,105,106,106′,107,107′ mit Druck beaufschlagt.

- Die radiale Bewegung der Gleitstücke 135,135′ und der im wesentlichen in der Wand 122 angeordneten Klemmelemente 130 erfolgt analog der in Verbindung mit der Spannvorrichtung 10,10′ beschriebenen Wirkungsweise.

An der in Fig.3 dargestellten Spannvorrichtung 110 ist als weitere Ausführungsvariante ein in der Gesamtheit mit 175 bezeichnetes Kontaktorgan angeordnet, welches im wesentlichen eine Anzahl Haltestücke 168 sowie einen ersten und einen zweiten, lösbar daran befestigten Trommelkörper 165 und 170 umfasst. - Die einzelnen, beispielsweise als Gummikörper ausgebildeten Haltestücke 168 sind gleichmässig am äusseren Umfang des Flanschteils 116 vom Haltekörper 115 angeordnet und mit nicht dargestellten Schrauben oder dergleichen abnehmbar daran befestigt.

- Der erste Trommelkörper 165 ist mit einem seitlichen, ringförmigen Flanschteil 167 und mit einem äusseren, ringförmigen Flanschteil 166 an den Haltestücken 168 angeordnet und durch mehrere am Umfang verteilt angeordnete, nicht dargestellte Schrauben an den einzelnen Haltestücken 168 befestigt.

- Der zweite Trommelkörper 170 hat ein seitliches Flanschteil 172 mit einer Ausnehmung 172′ zum Aufschieben auf das Zylindergehäuse 120 sowie ein äusseres, ringförmiges Flanschteil 171, welches auf dem Flanschteil 166 des ersten Trommelkörpers 165 angeordnet und mit diesem durch mehrere am Umfang verteilt angeordnete, nicht näher dargestellte Schnellverschlüsse gehalten ist.

- Fig.5 und Fig.6 zeigt in Verbindung mit der Spannvorrichtung 110 und als Ausführungsbeispiel die in der Gesamtheit mit 185 bezeichnete Kontaktvorrichtung, wobei in Fig.5 die Ausgangsstellung und in Fig.6 die Spannstellung dargestellt ist.

- Die Kontaktvorrichtung 185 umfasst einen als Näherungsschalter ausgebildeten Schalter 181, welcher mittels einem teilweise dargestellten Tragarm 180 in nicht näher dargestellter Weise an der Trageinheit 85 (Fig. 1) befestigt ist. Weiterhin erkennt man in Fig.5 die Spannvorrichtung 110 mit dem Zylindergehäuse 120 und den am Umfang verteilt angeordneten Klemmelementen 130 und die Verschlussplatte 150 sowie das an der Spannvorrichtung 110 angeordnete und im wesentlichen aus den Teilen 165,168 und 170 gebildete Kontaktorgan 175. In der Ausgangsstellung ist das Kontaktorgan 175, wie in Fig.5 dargestellt, im Abstand zu dem Schalter 81 angeordnet.

- Beim Einfahren der Spannvorrichtung 110 in den Hülsenkörper 95′ wird von diesem oder von dem Bahnmaterial-Rollenkörper 95 der Schalter 181 entsprechend betätigt und dabei entsprechende elektrische Schaltimpulse ausgelöst, welche von der Steuereinheit 90 (Fig.1) für unterschiedliche Funktionsabläufe, insbesondere aber zu Sicherheitsmassnahmen herangezogen werden.

- Fig.4 zeigt ein drittes, in Schnittansicht dargestellte Ausführungsbeipiel der Spannvorrichtung 210 oder 210˝ und man erkennt einen Haltekörper 215, einen im wesentlichen zweiteilig ausgebildeten Zylinderkern 225, ein Kolbenelement 240, ein Distanzstück 245 sowie zwei zu beiden Seiten des Distanzstücks 245 angeordnete, flanschartig ausgebildete Verschlussplatten 250 und 260. Die Teile 240,250 und 260 sind durch gleichmässig am Umfang verteilt angeordnete Schrauben 247 als eine Baueinheit miteinander verbunden.

- Die mit einer Dichtung 261 versehene Verschlussplatte 260 ist mit einem Absatz 262 versehen auf welchem das mit einer entsprechend ausgebildeten Ausnehmung 217 versehene Flanschteil 216 des Haltekörpers 215 zentriert und mittels gleichmässig am Umfang verteilt angeordneter Schrauben 248 befestigt ist.

- Abweichend von dem ersten und zweiten Ausführungsbeispiel gemäss Fig.2 und Fig.3 umfasst der Zylinderkern 225 ein erstes, in der Bohrung 221 des Zylindergehäuses 220 angeordnetes Teilstück 227 sowie ein zweites Teilstück 226, welche Teilstücke 227,226 durch eine Schraube 227′ miteinander verbunden sind und den Zylinderkern 225 bilden. Das vordere Teilstück 227 des Zylinderkerns 225 ist im wesentlichen analog dem Zylinderkern 25 (Fig.2) ausgebildet und man erkennt die in Umfangsrichtung orientierten Nuten 228,229 mit den in axialer Richtung orientierten Führungsbahnen 228′ ,229′ sowie die am Klemmelement 230 befestigten Gleitstücke 235,235′. Der Zylinderkern 225 ist im hinteren Bereich mit dem im Durchmesser kleiner ausgebildeten Teilstück 226 sowie mit einem in bezug dazu abgesetzten Gewindestück 226′ versehen, an welchem im wesentlichen das Kolbenelement 240 angeordnet und durch eine auf das Gewindestück 226′ aufgeschraubte Mutter 226˝ befestigt ist.

- Das mit dem Teilstück 226 des Zylinderkerns 225 wirkverbundene und scheibenartig ausgebildete Kolbenelement 240 ist mit zwei durch einen Steg 241 getrennte Dichtungen 243,243′ an der Innenseite 245′ des Distanzstücks 245 abgedichtet. In der Grundstellung ist auf der einen Seite, zwischen dem Kolbenelement 240 und der Innenseite 251 der ersten Verschlussplatte 250 eine erste Kammer 246 und zwischen dem Kolbenelement 240 und der Innenseite 261 der zweiten Verschlussplatte 260 eine zweite Kammer 245˝ vorgesehen.

- An der dem Kolbenelement 240 zugewandten Innenseite 251 der Verschlussplatte 250 ist ein Verteilerelement 255 angeordnet und mit Schrauben 256 befestigt. Die Verschlussplatte 250 sowie das Verteilerelement 255 werden je von einer Durchgangsbohrung durchdrungen, welche zusammen ein mit der Kammer 246 in Verbindung stehendes erstes Kanalsystem 201 bilden. Weiterhin sind in der Verschlussplatte 250, dem Verteilerelement 255, dem Distanzstück und der zweiten Verschlussplatte 260 entsprechend korrespondierend zueinander angeordnete Bohrungen vorgesehen, welche zusammen ein mit der auf der ande ren Seite des Kolbenelements 240 angeordneten Kammer 245˝ in Verbindung stehendes zweites Kanalsystem 202,203,204,205 bilden. Die Stichkanäle 203 und 205 in den beiden Verschlussplatten 250,260 sind durch nicht näher dargestellte Stopfen 203′,205′ verschlossen.

- Wie in Fig.4 dargestellt, bilden die Teile 226,240,250 und 260 eine in der Gesamtheit mit 211 bezeichnete erste Baueinheit und die Teile 215 und 227 eine in der Gesamtheit mit 212 bezeichnete zweite Baueinheit, welche durch Lösen der am Umfang des Flanschteils 216 angeordneten Schrauben 248 sowie der die beiden Teilstücke 227 und 226 miteinander verbindenden Schraube 227′ entlang der Linie II-II getrennt werden können. Diese Ausführungsform hat den Vorteil, dass an die erste Baueinheit 211 entsprechende, zweite Baueinheiten 212 mit unterschiedlich dimensionierten Zylindergehäuse 220 angeordnet und problemlos ausgewechselt werden können.

- Die Arbeits- und Wirkungsweise der Spannvorrrichtung 210,210′ wird nachstehend beschrieben:

Von der in Fig.4 nicht dargestellten Druckquelle wird über den Kanal 201 zuerst die Kammer 251 mit Druckluft oder mit einem unter Druck stehenden Medium beaufschlagt, wodurch das Kolbenelement 240 in Pfeilrichtung A˝ bewegt wird. Die radiale Bewegung der Gleitstücke 235,235′ und der im wesentlichen in der Wand 222 angeordneten Klemmelemente 230 erfolgt analog der in Verbindung mit der Spannvorrichtung 10,10′ beziehungsweise 110,110′ beschriebenen Wirkungsweise. Durch Umschaltung der Druckluftzufuhr wird über die Kanäle 202,203,204,205 die Druckluft in die Kammer 245˝ geleitet und dadurch das Kolbenelement 240 in Pfeilrichtung B˝ bewegt. - An dieser Stelle sei darauf hingewiesen, dass bei den vorstehend beschriebenen Spannvorrichtungen 10,10′ gemäss Fig.2 und 110,110′ gemäss Fig.3 sowie 210,210′ gemäss Fig.4, die radiale Verstellbewegung der einzelnen Klemmelemente 30,130 oder 230 durch die Schubbewegung des jeweiligen Zylinderkerns 25,125 oder 225 erfolgt, wobei jedoch auch die Möglichkeit besteht, dass die radiale Verstellbewegung der einzelnen Klemmelemente 30,130 oder 230 mit entsprechenden Mitteln (nicht dargestellt) durch eine Zugbewegung des jeweiligen Zylinderkern erreicht werden kann.

- Fig.7 zeigt ein schematisch, teilweise im Schnitt und in Ansicht dargestelltes Kupplungsstück 300, welches beim Aufspannen von Hülsenkörpern 95′ mit relativ grossen Innendurchmessern verwendet und auf die jeweilige Spannvorrichtung 10, 10′;110,110′ oder 210, 210′ aufgeschoben werden kann.

- Das Kupplungsstück 300 hat eine dem äusseren Durchmesser des jeweiligen Zylindergehäuses 20,120 oder 220 entsprechend dimensionierte zylindrische Durchgangsbohrung 310 sowie die Wandung 311 durchdringende Ausnehmungen 323, in welchen je ein Klemmelement 330 angeordnet ist. Die einzelnen Klemmelemente 330 werden durch zwei in axialer Richtung im Abstand zueinander und in am äusseren Durchmesser vorgesehenen Nuten 332,332′ angeordnete Federelemente 331,331′ gehalten ist. Die Anzahl der im Kupplungsstück 300 angeordneten Klemmelemente 330 entspricht der Anzahl der am Zylindergehäuse 20,120,220 der jeweiligen Spannvorrichtung vorgesehenen Anzahl Klemmelemente 30,130,230. Das Kupplungsstück 300 ist auf der dem Halteteil 15,115 oder 215 der einzelnen Spannvorrichtung zugewandten Seite mit mehreren am Umfang verteilt angeordneten Zapfen 335 versehen, welche in zusammengebautem Zustand in entsprechend vorgesehene Ausnehmungen (nicht dargestellt) eingreifen, wodurch das Kupplunsstück 300 mit mit dem Halteteil 15,115,215 der einzelnen Spannvorrichtung wirkverbunden ist.

- Bei der Bewegung des jeweiligen Zylinderkerns 25,125 oder 225 der einzelnen Spannvorrichtung werden die entsprechenden Klemmelemente 30,130,230 sowie die damit wirkverbundenen Klemmelemente 330 gegen die Rückstellkraft der Federelemente 331,331′ radial nach aussen verstellt und somit mit der Innenwand des einzelnen Hülsenkörpers in Eingriff gebracht. Die Arbeits- und Wirkungsweise der einzelnen in dem Kupplungselement 300 angeordneten Klemmelemente 330 entspricht im wesentlichen der in Verbindung mit den Fig.2,3 und 4 beschrieben Arbeits- und Wirkungsweise der Klemmelemente 30,130 oder 230.

- Fig.8 zeigt als Ausführungsbeispiel in Verbindung mit der in Fig.3 dargestellten und vorstehend beschriebenen Spannvorrichtung 110,110′ eine mit der in Fig.8 schematisch dargestellten Steuereinheit 90 in Wirkverbindung stehende und in der Gesamtheit mit 90′ bezeichnete Drucküberwachungs-Einrichtung.

- Bei der in Fig.8 teilweise und in Schnittansicht dargestellten Spannvorrichtung 110,110′ erkennt man die mit dem Kanal 101 versehene Verschlussplatte 150, die beiden Distanzstücke 155 und 145, das dazwischen angeordnete Trennelement 160, die beiden Kolbenelemente 152 und 140, das Zylindergehäuse 120 sowie den darin verschiebbar angeordneten Zylinderkern 125 mit dem Teilstück 126. Die im wesentlichen von der Verschlussplatte 150 und dem ersten Kolbenelement 152 gebildete erste Kammer 155˝ ist über den im Kolbenelement 152 sowie im Teilstück 126 angeordneten Kanal 102 mit der zweiten Kammer 146 wirkverbunden.

- Weiterhin erkennt man den ersten Trommelkörper 165 und zweiten Trommelkörper 170 sowie den auf dem Zylindergehäuse 120 aufgespannten Hülsenkörper 95′ für den in seiner Gesamtheit mit 95 bezeichneten Bahnmaterial-Rollenkörper 95.

- In dem Distanzstück 155 ist in einer entsprechend ausgebildeten und mit der Kammer 155˝ in Verbindung stehenden Ausnehmung 154 ein Druckfühler 88 angeordnet, mittels welchem entweder der absolute, in der Kammer 155˝ vorliegende Druck oder aber eine Druck-Abweichung von einem voreingestellten Referenzdruck ermittelt und registriert wird. Von dem Druckfühler 88 werden vom Druck oder von der Druckabweichung abhängige und mit Pfeilrichtung 88′ bezeichnete Signale einem entsprechend zugeordneten und als Signalempfänger und Signalgeber ausgebildeten Gerät 89 zugeführt. Das Gerät 89 ist in verhältnismässig geringem Abstand zu der rotierend angetriebenen Spannvorrichtung 110,110′ in nicht näher dargestellter Weise, vorzugsweise an der in Fig.8 schematisch dargestellten Trageinheit 85 angeordnet und befestigt. Von dem Gerät 89 werden beispielsweise über eine elektrische Leitung 89′ der schematisch dargestellten Steuereinheit 90 entsprechende Signale zugeführt.

- Bei einem nicht näher dargestellten Ausführungsbeispiel kann analog zu dem im ersten Distanzstück 155 angeordneten und mit der Kammer 155˝ in Verbindung stehenden ersten Druckfühler 88 in dem zweiten Distanzstück 145 ein mit der Kammer 146 in Verbindung stehender zweiter Druckfühler angeordnet werden, von welchem druckabhängige Signale dem Gerät 89 zugeführt werden.

- Die Arbeitsweise der Drucküberwachungs-Einrichtung 90′ wird nachstehend beschrieben:

Bei der Rotation der beiden Spannvorrichtungen 110,110′ wird der in der Wandung eingebaute und mit bestimmtem Referenzdruck voreingestellte Druckfühler 88 an dem in geringem Abstand zu der Spannvorrichtung an der Trageinheit 85 (Fig. 1) befestigten Signalgeber/Signalempfänger-Gerät 89 vorbeibewegt. Von dem Signalgeberteil des Gerätes 89 werden dabei elektrische oder optische Signale abgegeben und geeigneten Empfangsmitteln zugeführt, vorzugsweise berührungslos zugeführt und entsprechend modifiziert. Die Signalübertragung des Gerätes 89 kann entweder permanent oder intermittierend erfolgen, wobei die modifizierten Daten als Mass für eine Druckveränderung in der jeweiligen Kammer herangezogen werden. - Mit der so ermittelten Druckveränderung in der Kammer 155˝ oder 145˝ wird ein entsprechendes Signal von dem nicht dargestellten Empfängerteil des Gerätes 89 erfasst und über die Leitung 89′ der Steuereinheit 90 zugeführt. Sofern der voreingestellte Referenzdruck in der jeweiligen Druckkammer aufgrund eines möglichen Luftverlustes (Undichtigkeit im System) unterschritten wird, kann von der Steuereinheit 90 das Signal zur Steuerung verschiedener Funktionen, zum Beispiel zum Einschalten einer Warnlampe oder zum Abschalten des Maschinenantriebes verwendet werden.

- Mit der vorstehend beschriebenen Drucküberwachungs-Einrichtung 90′ wird gewährleistet, dass die aufgrund besonderer Anbauverhältnisse vor Inbetriebnahme manuell mit entsprechendem Arbeitsdruck beauf schlagten Kammern - im Gegensatz zu der permanenten Druckluftzufuhr - überwacht werden können, und dass mit geeigneten Mitteln bei zu geringem Arbeitsdruck in den Kammern eine entsprechende Warnlampe betätigt und/oder der Maschinenantrieb entsprechend gestoppt werden kann.

- An dieser Stelle sei darauf hingewiesen, dass die als Anwendungsbeispiel vorstehend in Verbindung mit der Spannvorrichtung 110,110′ gemäss Fig.3 beschriebene DrucküberwachungsEinrichtung 90′ entsprechend bei der Spannvorrichtung 10,10′ gemäss Fig.2 oder aber bei der Spannvorrichtung 210,210′ gemäss Fig.4 Anwendung finden kann. Bei der Spannvorrichtung 10,10′ gemäss Fig.2 ist der entsprechende Druckfühler in einer mit der Kammer 46 und bei der Spannvorrichtung 210,210′ gemäss Fig.4 ist der Druckfühler in einer mit der Kammer 246 in Wirkverbindung stehenden Ausnehmung anzuordnen.

Claims (11)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT90104392T ATE97101T1 (de) | 1989-08-22 | 1990-03-08 | Spannvorrichtung an einer einrichtung zum aufund/oder abwickeln flaechiger materialbahnen. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH3054/89 | 1989-08-22 | ||

| CH305489 | 1989-08-22 | ||

| CH374/90 | 1990-02-06 | ||

| CH37490 | 1990-02-06 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0413890A1 true EP0413890A1 (de) | 1991-02-27 |

| EP0413890B1 EP0413890B1 (de) | 1993-11-10 |

Family

ID=25684389

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90104392A Revoked EP0413890B1 (de) | 1989-08-22 | 1990-03-08 | Spannvorrichtung an einer Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0413890B1 (de) |

| JP (1) | JPH0398942A (de) |

| DE (1) | DE59003432D1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1994006590A1 (en) * | 1992-09-17 | 1994-03-31 | Scania Cv Aktiebolag | Pneumatically operated device for centering at least one workpiece in a machine tool |

| WO2005054101A2 (de) * | 2003-12-01 | 2005-06-16 | Koenig & Bauer Aktiengesellschaft | Rollenwechsler und verfahren zur durchführung eines fliegenden rollenwechsels |

| CN103466391A (zh) * | 2013-08-30 | 2013-12-25 | 天津长荣印刷设备股份有限公司 | 一种多用气涨夹头及其工作方法 |

| CN109250544A (zh) * | 2018-11-05 | 2019-01-22 | 珠海格力智能装备有限公司 | 涨紧结构及具有其的收卷机 |

| EP3626661A1 (de) * | 2018-09-21 | 2020-03-25 | Double E Company LLC | Überwachungssystem für pneumatische kernwelle |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012008184B4 (de) | 2012-04-26 | 2017-06-29 | Spanntec Wickelsysteme GmbH | Rotierbare Spannvorrichtung |

| JP6007207B2 (ja) * | 2014-04-04 | 2016-10-12 | 株式会社東伸 | 低張力シート巻取方法、及び当該方法の実施に使用されるピストンの気密構造 |

| KR102316728B1 (ko) * | 2019-11-28 | 2021-10-26 | 문성제 | 스포츠 테이프 제조 설비 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3552673A (en) * | 1969-04-09 | 1971-01-05 | William J Evers | Expanding chuck |

| FR2190111A5 (de) * | 1972-06-22 | 1974-01-25 | Creusot Loire | |

| FR2342236A1 (fr) * | 1976-02-26 | 1977-09-23 | Voest Ag | Enrouleur ou derouleur, notamment pour bobines de tole |

| EP0004854A1 (de) * | 1978-04-25 | 1979-10-31 | Sms Schloemann-Siemag Aktiengesellschaft | Verfahren zum Betrieb eines Walzband-Haspels sowie Walzband-Haspel zur Ausübung des Verfahrens |

| DE3605846A1 (de) * | 1986-02-22 | 1987-08-27 | Smg Stahlkontor Maschinenbau G | Spannbare wickelwelle |

-

1990

- 1990-03-08 EP EP90104392A patent/EP0413890B1/de not_active Revoked

- 1990-03-08 DE DE90104392T patent/DE59003432D1/de not_active Expired - Fee Related

- 1990-05-02 JP JP2115361A patent/JPH0398942A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3552673A (en) * | 1969-04-09 | 1971-01-05 | William J Evers | Expanding chuck |

| FR2190111A5 (de) * | 1972-06-22 | 1974-01-25 | Creusot Loire | |

| FR2342236A1 (fr) * | 1976-02-26 | 1977-09-23 | Voest Ag | Enrouleur ou derouleur, notamment pour bobines de tole |

| EP0004854A1 (de) * | 1978-04-25 | 1979-10-31 | Sms Schloemann-Siemag Aktiengesellschaft | Verfahren zum Betrieb eines Walzband-Haspels sowie Walzband-Haspel zur Ausübung des Verfahrens |

| DE3605846A1 (de) * | 1986-02-22 | 1987-08-27 | Smg Stahlkontor Maschinenbau G | Spannbare wickelwelle |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1994006590A1 (en) * | 1992-09-17 | 1994-03-31 | Scania Cv Aktiebolag | Pneumatically operated device for centering at least one workpiece in a machine tool |

| WO2005054101A2 (de) * | 2003-12-01 | 2005-06-16 | Koenig & Bauer Aktiengesellschaft | Rollenwechsler und verfahren zur durchführung eines fliegenden rollenwechsels |

| WO2005054101A3 (de) * | 2003-12-01 | 2005-08-04 | Koenig & Bauer Ag | Rollenwechsler und verfahren zur durchführung eines fliegenden rollenwechsels |

| CN100595117C (zh) * | 2003-12-01 | 2010-03-24 | 赛鲁迪公司 | 卷筒更换装置和实施快速更换卷筒的方法 |

| CN103466391A (zh) * | 2013-08-30 | 2013-12-25 | 天津长荣印刷设备股份有限公司 | 一种多用气涨夹头及其工作方法 |

| CN103466391B (zh) * | 2013-08-30 | 2016-08-31 | 天津长荣印刷设备股份有限公司 | 一种多用气涨夹头及其工作方法 |

| EP3626661A1 (de) * | 2018-09-21 | 2020-03-25 | Double E Company LLC | Überwachungssystem für pneumatische kernwelle |

| CN109250544A (zh) * | 2018-11-05 | 2019-01-22 | 珠海格力智能装备有限公司 | 涨紧结构及具有其的收卷机 |

| CN109250544B (zh) * | 2018-11-05 | 2024-04-02 | 珠海格力智能装备有限公司 | 涨紧结构及具有其的收卷机 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE59003432D1 (de) | 1993-12-16 |

| JPH0398942A (ja) | 1991-04-24 |

| EP0413890B1 (de) | 1993-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE10113313C2 (de) | Vorrichtung zum Einstellen des Anpressdrucks einer verstellbar gelagerten Walze | |

| CH687179A5 (de) | Dosenverschliessmaschine. | |

| EP0562269A1 (de) | Drehdurchführung | |

| DE2821956C2 (de) | Messerhalter für Längsschnittstationen an Papierverarbeitungsmaschinen | |

| EP0855243A2 (de) | Haltevorrichtung insbesondere für ein Werkstück | |

| EP0219594A1 (de) | Druckmittelbetätigte Einrichtung | |

| EP0413890B1 (de) | Spannvorrichtung an einer Einrichtung zum Auf- und/oder Abwickeln flächiger Materialbahnen | |

| EP0451360A2 (de) | Spannvorrichtung zum Einspannen eines Werkzeuges in einem Werkzeugträger | |

| CH646890A5 (de) | Aufspannvorrichtung fuer ein schneidrad an einer stossmaschine. | |

| DE2838721A1 (de) | Maschine zum pressen von schlauchkupplungen auf schlaeuche | |

| DE2821957C2 (de) | Messerhalter für Längsschnittstationen an Papierverarbeitungsmaschinen | |

| EP2848398B1 (de) | Vorrichtung und Verfahren zum Verhindern des Bruchs eines Werkzeug beim Feinschneiden und/oder Umformen eines Werkstücks | |

| EP0866017B1 (de) | Vorrichtung zum Aufspannen eines Hülsenkörpers auf einen drehbar angetriebenen Rohrkörper | |

| DE2545713A1 (de) | Werkzeugspannvorrichtung | |

| EP0320747A2 (de) | Pelletpresse | |

| DE3825505C2 (de) | Vorrichtung zur Überwachung und Steuerung eines Reifenfülldruckes bei einer Reifenprüfmaschine | |

| EP0649019B1 (de) | Axial komprimierbare Einrichtung für die Chromatographie | |

| DE4339755C1 (de) | Vorrichtung zum Einbringen von Bohrungen in eine Schüssel bzw. einer Felge eines Rades eines Kraftfahrzeuges | |

| CH629454A5 (en) | Chuck for receiving a spool carrier | |

| DE2112651B2 (de) | Spann- und Lösevorrichtung fur Werkzeuge an Bohr-, Fräs- u.dgl. Werkzeugmaschinen | |

| EP0578960A1 (de) | Vorrichtung zur ferngesteuerten Betätigung von Klemmorganen einer Wendeeinrichtung | |

| DE2541229C2 (de) | Verfahren zum Bremsen eines auf einem schwenkbaren Arm gelagerten Spanndornes und Aufwindvorrichtung zum Durchführen des Verfahrens | |

| DE3304876A1 (de) | Automatische werkstueck-spannvorrichtung fuer eine werkzeugmaschine | |

| DE102007043583B3 (de) | Rundlauf-Tablettenpresse | |

| EP0519345B1 (de) | Verfahren und Einrichtung zum Ziehen eines Rohrstückes aus einem Wärmetauscher |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19910314 |

|

| 17Q | First examination report despatched |

Effective date: 19920616 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19931110 Ref country code: FR Effective date: 19931110 Ref country code: NL Effective date: 19931110 Ref country code: BE Effective date: 19931110 Ref country code: DK Effective date: 19931110 |

|

| REF | Corresponds to: |

Ref document number: 97101 Country of ref document: AT Date of ref document: 19931115 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19931116 |

|

| REF | Corresponds to: |

Ref document number: 59003432 Country of ref document: DE Date of ref document: 19931216 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19940211 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19940307 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19940308 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940310 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19940316 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940331 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19940627 Year of fee payment: 5 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: MAN ROLAND DRUCKMASCHINEN AG Effective date: 19940805 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 90104392.7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19950308 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950309 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19950331 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19950331 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19950308 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19951201 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 90104392.7 |

|

| PLBF | Reply of patent proprietor to notice(s) of opposition |

Free format text: ORIGINAL CODE: EPIDOS OBSO |

|

| RDAH | Patent revoked |

Free format text: ORIGINAL CODE: EPIDOS REVO |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT REVOKED |

|

| 27W | Patent revoked |

Effective date: 19970809 |