EP0342384A1 - Method and apparatus for inspecting carton packages - Google Patents

Method and apparatus for inspecting carton packages Download PDFInfo

- Publication number

- EP0342384A1 EP0342384A1 EP89107242A EP89107242A EP0342384A1 EP 0342384 A1 EP0342384 A1 EP 0342384A1 EP 89107242 A EP89107242 A EP 89107242A EP 89107242 A EP89107242 A EP 89107242A EP 0342384 A1 EP0342384 A1 EP 0342384A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- packs

- folding

- carton

- walls

- tabs

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims description 12

- 239000000853 adhesive Substances 0.000 claims abstract description 21

- 230000001070 adhesive effect Effects 0.000 claims abstract description 21

- 230000002950 deficient Effects 0.000 claims abstract description 8

- 238000004026 adhesive bonding Methods 0.000 claims description 9

- 230000004888 barrier function Effects 0.000 claims description 6

- 230000015572 biosynthetic process Effects 0.000 claims description 6

- 238000012545 processing Methods 0.000 claims description 6

- 210000000056 organ Anatomy 0.000 claims description 2

- 238000010276 construction Methods 0.000 abstract 1

- 238000000926 separation method Methods 0.000 abstract 1

- 238000012360 testing method Methods 0.000 description 9

- 235000019504 cigarettes Nutrition 0.000 description 4

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000012937 correction Methods 0.000 description 3

- 239000003292 glue Substances 0.000 description 3

- 230000000295 complement effect Effects 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 238000013461 design Methods 0.000 description 1

- 239000012943 hotmelt Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B57/00—Automatic control, checking, warning, or safety devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B07—SEPARATING SOLIDS FROM SOLIDS; SORTING

- B07C—POSTAL SORTING; SORTING INDIVIDUAL ARTICLES, OR BULK MATERIAL FIT TO BE SORTED PIECE-MEAL, e.g. BY PICKING

- B07C5/00—Sorting according to a characteristic or feature of the articles or material being sorted, e.g. by control effected by devices which detect or measure such characteristic or feature; Sorting by manually actuated devices, e.g. switches

- B07C5/34—Sorting according to other particular properties

- B07C5/3404—Sorting according to other particular properties according to properties of containers or receptacles, e.g. rigidity, leaks, fill-level

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B7/00—Closing containers or receptacles after filling

- B65B7/16—Closing semi-rigid or rigid containers or receptacles not deformed by, or not taking-up shape of, contents, e.g. boxes or cartons

- B65B7/20—Closing semi-rigid or rigid containers or receptacles not deformed by, or not taking-up shape of, contents, e.g. boxes or cartons by folding-down preformed flaps

Definitions

- the invention relates to a method for checking cardboard packs with regard to the correct formation of (bottom and / or top) walls formed from folding tabs and fixed by adhesive and / or adhesive strips. Furthermore, the invention relates to a device for performing the method.

- the cardboard packs mentioned here are primarily large-volume packs made of corrugated cardboard or the like. They are mainly used to hold smaller packs. For example, small containers of cigarette packs - so-called cigarette sticks with e.g. ten or twenty cigarette packs - packed in such cardboard packs.

- Cuts for the production of carton packs are common Ch folded first so that a rectangular or square "tube” surrounding the package is formed, which is open on two opposite sides. These open sides are then closed by partially overlapping folding tabs, namely two opposite and complementary inner tabs and two mutually opposite and complementary outer tabs.

- the folding flaps create the bottom wall and top wall.

- the folding tabs are connected to each other by gluing.

- glue surfaces are applied to the inner lobes and / or to the inside of the outer lobes.

- the carton pack can be closed by an adhesive strip applied on the outside.

- the invention is concerned with the testing of the closure of such or similar carton packs.

- the object on which the invention is based is to reliably determine any errors in the area of the closure, namely in the area of the walls formed from the folding tabs.

- the method according to the invention is characterized in that, immediately after completion of the walls, pressure is exerted on them in the region of adjacent cardboard edges by folding the folding tabs in such a way that the folding tabs are moved out of the wall plane by incorrectly formed walls.

- the pressure treatment according to the invention of the folding tabs glued or connected to one another ensures that faulty carton packs are also identified in which the connection of the Folding flap to the outside is apparently correct.

- the pressure load in the plane of the walls formed by the folding tabs ensures that inadequate (adhesive) connections lead to the opening of the folding tabs and thus to the incorrect packing being determined.

- the device according to the invention for testing cardboard packs is equipped, following a gluing and folding station, with a test station in which the cardboard packs are acted upon by pressure members which generate pressure in the plane of the walls formed by the folding tabs. Cardboard packs with intact walls withstand the pressure.

- any incorrect packs are identified in the area of a test station and sorted out in terms of conveyor technology.

- light barriers extend in a plane parallel to the walls formed from folding tabs, in particular in a vertical plane. In this way, folding tabs that protrude to the side or adhesive strips - if the adhesive strips are incorrectly attached - are recognized.

- the adhesive strip is expediently applied by a corresponding application element following the test station, but in the conveying direction in front of the control station tion. In the area of the control station, possibly incorrectly applied or insufficiently adhesive adhesive strips are identified.

- the embodiment shown in the drawings is concerned with the production of cardboard packs 10 for holding, for example, cigarette sticks.

- the Carton packs 10 are transported on a feed conveyor 11 (in cycles).

- the feed conveyor 11 here consists of two spaced apart support rods 12, 13, on which the carton pack 10 rests and is slid on.

- the transport is carried out by drivers 14 of a (chain) conveyor acting on the rear.

- the carton pack 10 consists of a blank, e.g. made of corrugated cardboard that surrounds the contents of the pack.

- the carton pack 10 is initially open on both sides - upright side surfaces parallel to the conveying direction.

- the blank has folding flaps which can be folded onto one another, namely inner flaps 15, 16 and outer flaps 17, 18.

- the aforementioned folding flaps 15. 18 are folded over one another to form, for example, bottom wall 19 and top wall 20.

- the inner tabs 15, 16 proceed from mutually opposite vertical edges 21, 22, while the outer tabs 17, 18 merge into upper walls of the cardboard pack 10 via upper and lower horizontal edges 23, 24.

- the outer tabs 17, 18 in the present example of a carton pack 10 are dimensioned such that they completely cover the bottom wall 19 or the top wall 20 and abut one another in the region of a parting line 25. This is arranged in the middle.

- the carton packs 10 are filled outside the aggregates shown here and partially folded in the area of the bottom wall 19 and the top wall 20, namely with respect to the inner tabs 15, 16. These are already folded into the end position when the carton Pack 10 reaches the area of a gluing station 26.

- the outer tabs 17, 18 are pre-folded here so that they are in an inclined position (Fig. 5). With this relative position of the outer tabs 17, 18, the carton pack 10 can glue members 27, 28 arranged on both sides of the feed conveyor 11 are moved past such that appropriately designed nozzle heads 29 extend adjacent to the inside of the oblique outer tabs 17, 18 (FIG. 5). In this position, glue strips 30, 31 (hot-melt) can be sprayed onto the inner tabs 15, 16 in two successive spray cycles.

- a folding station 32 follows the gluing station 26 in the conveying direction. Two measures are carried out in this in the area of the folding tabs. Firstly, the outer tabs 17, 18 are pressed against the inner tabs 15, 16, that is to say folded in the end position. On the other hand, the outer tabs 17, 18 are corrected or aligned with respect to the relative position after this folding step in such a way that the outer tabs 17, 18 abut each other in the region of the parting line 25.

- folding elements are arranged laterally next to the feed conveyor, which can be moved in the transverse direction against the carton pack 10.

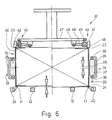

- these are roller folders 33, 34 on both sides of the feed path 11.

- Each roller folder 33, 34 consists of a U-shaped support frame 35 with horizontally directed flanges 36. Inside the support frame 35, namely between the upper and lower Flanges 36, a larger number of freely rotatable pressure rollers 37 is arranged with an upright axis of rotation.

- the roller folders 33, 34 formed in this way are moved from a retracted position (FIG. 5) to a folded position (FIG. 6, left), bearing against the outer tabs 17, 18 pressed against the inner tabs 15, 16.

- the roller folder 33, 34 can remain in this folding or pressing position if the carton pack 10 is conveyed further out of the folding station 32 after the measures provided have been carried out.

- the pressure rollers 42 can be moved against the load of a compression spring 45 or dodge.

- the pressure rollers 42 of a counter-holder 43 are arranged on an elongated carrier 46 which is pivotably mounted on a crossbar 47 which extends above the movement path of the carton packs 10.

- the carrier 46 is provided with a shoulder 48 which is attached to the crossbar 47 with a joint 49.

- the compression springs 45 are supported with the upper end also from the appropriately dimensioned crossbar 47.

- the fully folded cardboard packs 10 arrive in the area of a tape station 50 by further transport on the feed conveyor 11.

- an adhesive strip 51 is applied to the side surfaces, that is to say to the bottom wall 19 and / or top wall 20.

- the adhesive strip 51 is attached so that the parting line 25 between the two outer tabs 17, 18 is covered.

- the adhesive strip 51 is applied by means of tape units 52, 53 of conventional design arranged on both sides of the feed conveyor track.

- a tape 55 provided with an adhesive is pulled off a bobbin 54, transferred to the cardboard pack 10, pressed against it and cut to a suitable length.

- the cardboard pack 10 completed by attaching the adhesive strip 51 arrives at a control station 56 on the feed conveyor 11.

- the cardboard pack 10 is checked for correct formation in the region of the bottom wall 19 and the top wall 20.

- the cardboard pack 10 is raised, namely by (three) pressure strips 57, 58, 59, which grip the latter in the region of the lower horizontal edges 23, 24 and in the middle of the cardboard pack 10.

- the pressure bars 57, 58, 59 are connected via upright webs 60 to a transverse support beam 61 which can be moved up and down by lifting rods 62.

- the carton pack 10 is located (in the control station 56) on a cross conveyor 63, in the area of which the control station 56 is formed following the feed conveyor 11.

- the cross conveyor 63 is designed as a roller conveyor with two conveyor sections 64 and 65. Correctly designed carton packs 10 leave the control station 56 via the conveyor section 64, that is to the left in FIG. 1. Incorrect packs are separated out via the conveyor section 65 to the right.

- drive rollers 66 of the two conveying sections 64, 65 can be rotated in both directions by a common drive.

- the drive rollers 66 each equipped with gear wheels 67, are connected to one another by a common chain drive 68.

- each of the drive rollers 66 is provided with a sprocket 69 for a common drive chain 70 which includes all drive rollers 66.

- a common drive 71 which has a reversible drive motor 72, is installed on the machine frame below the plane of the drive rollers 66.

- the drive motor 71 connected to one of the drive rollers 66 causes the drive rollers to rotate in one direction or the other, depending on whether an intact carton pack 10 is to the left on the conveying section 64 or a defective carton pack 10 is to the right on the conveying section 65 in a processing tion station 73 is to be promoted.

- the control station 56 is formed in the area of the cross conveyor 63 following the feed conveyor 11. To carry out the test, the carton packs 10 are lifted in the control station 56 by the pressure bars 57, 58, 59 from the drive rollers 66 of the cross conveyor 63 and brought to bear against elastic pressure members arranged above the carton pack 10. These are also arranged in the region of the (upper) horizontal edges 23.

- the relatively narrow pressure bars 57..59 are each arranged between adjacent drive rollers 66 and can be lowered below the level of the cross conveyor 63.

- the lifting rod 62 can be actuated by a lifting gear 74, which essentially consists of a crank mechanism 75.

- the middle pressure bar 58 serves as an additional support member for the carton pack 10.

- the counterpressure member which is mounted in a stationary manner above the carton packs 10, here consists of two lateral pressure beams 76, 77. These are supported on a part of the machine frame by means of support rods with compression springs 79, namely on a support plate 80 Pressure bar 76, 77 raised while increasing the contact pressure. As a result, pressure is exerted on the sideward walls (bottom wall 19, top wall 20) formed from the folding tabs, which leads to the opening of improperly bonded folding tabs.

- Cardboard packs 10 which are formed incorrectly are identified in the control station 56 by optoelectric sensors.

- photo sensors namely a transmitter 81

- the vertical light barrier formed between them is formed closely, namely with a small distance, next to the sideways-facing walls (bottom wall 19, top wall 20) of the carton pack 10. Any protruding parts of these walls, in particular folding tabs and / or adhesive strips 51, are found. They lead to a sorting out of the relevant carton pack 10 into the processing station 73 by correspondingly driving the drive rollers 66.

- the defective carton pack 10 rests on freely rotatable, but not driven, support rollers 83.

- the defect in the carton pack 10 is eliminated manually here.

- the corrected carton pack 10 is then returned in the conveying flow, namely in the event of a gap in the supply of correct carton packs 10 with a corresponding drive direction of the drive rollers 66.

- the exact time of introduction of the repaired carton pack 10 into the conveying flow is determined by a stop 84 which holds the carton pack 10 resting on the drive rollers 66 in the raised position until the path for the carton pack 10 is clear is. the stop 84 is lowered by a pivot lever 85 so that the carton pack 10 can then be removed automatically.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Making Paper Articles (AREA)

- Closing Of Containers (AREA)

Abstract

Description

Die Erfindung betrifft ein Verfahren zum Prüfen von KartonPackungen in bezug auf korrekte Ausbildung von aus Faltlappen gebildeten, durch Klebung und/oder Klebestreifen fixierten (Boden- und/oder Deck-)Wandungen. Weiterhin betrifft die Erfindung eine Vorrichtung zur Durchführung des Verfahrens.The invention relates to a method for checking cardboard packs with regard to the correct formation of (bottom and / or top) walls formed from folding tabs and fixed by adhesive and / or adhesive strips. Furthermore, the invention relates to a device for performing the method.

Bei den hier angesprochenen Karton-Packungen handelt es sich in erster Linie um großvolumige Packungen aus Wellpappe oder dgl. Sie dienen überwiegend zur Aufnahme kleinerer Packungen. Beispielsweise werden Kleingebinde von Zigaretten-Packungen - sogenannte Zigaretten-Stangen mit z.B. zehn oder zwanzig Zigaretten-Packungen - in derartigen Karton-Packungen verpackt.The cardboard packs mentioned here are primarily large-volume packs made of corrugated cardboard or the like. They are mainly used to hold smaller packs. For example, small containers of cigarette packs - so-called cigarette sticks with e.g. ten or twenty cigarette packs - packed in such cardboard packs.

Zuschnitte zur Herstellung von Karton-Packungen werden übli cherweise zunächst so gefaltet, daß ein den Packungsinhalt umgebender, rechteckiger oder quadratischer "Schlauch" entsteht, der an zwei einander gegenüberliegenden Seiten offen ist. Diese offenen Seiten werden anschließend durch einander teilweise überdeckende Faltlappen verschlossen, nämlich zwei gegenüberliegende und sich ergänzende Innenlappen und zwei einander ebenfalls gegenüberliegende und sich ergänzende Außenlappen. Durch die Faltlappen entstehen so Bodenwandung und Deckwandung.Cuts for the production of carton packs are common Ch folded first so that a rectangular or square "tube" surrounding the package is formed, which is open on two opposite sides. These open sides are then closed by partially overlapping folding tabs, namely two opposite and complementary inner tabs and two mutually opposite and complementary outer tabs. The folding flaps create the bottom wall and top wall.

Um die Karton-Packung haltbar zu verschließen, werden die Faltlappen durch Verklebung miteinander verbunden. Zu diesem Zweck werden auf die Innenlappen und/oder auf die Innenseite der Außenlappen Leimflächen aufgetragen. Zusätzlich oder alternativ kann die Karton-Packung durch einen außen aufgebrachten Klebestreifen verschlossen sein.In order to close the carton pack in a durable manner, the folding tabs are connected to each other by gluing. For this purpose, glue surfaces are applied to the inner lobes and / or to the inside of the outer lobes. Additionally or alternatively, the carton pack can be closed by an adhesive strip applied on the outside.

Die Erfindung befaßt sich mit der Prüfung des Verschlusses derartiger oder ähnlicher Karton-Packungen.The invention is concerned with the testing of the closure of such or similar carton packs.

Die der Erfindung zugrundeliegende Aufgabe besteht darin, etwaige Fehler im Bereich des Verschlusses, nämlich im Bereich der aus den Faltlappen gebildeten Wandungen, zuverlässig zu ermitteln.The object on which the invention is based is to reliably determine any errors in the area of the closure, namely in the area of the walls formed from the folding tabs.

Zur Lösung dieser Aufgabe ist das erfindungsgemäße Verfahren dadurch gekennzeichnet, daß unmittelbar nach Fertigstellung der Wandungen durch Falten der Faltlappen auf diese im Bereich von angrenzenden Kartonkanten Druck ausgeübt wird, derart, daß die Faltlappen von nicht korrekt ausgebildeten Wandungen aus der Wandebene herausbewegt werden.To achieve this object, the method according to the invention is characterized in that, immediately after completion of the walls, pressure is exerted on them in the region of adjacent cardboard edges by folding the folding tabs in such a way that the folding tabs are moved out of the wall plane by incorrectly formed walls.

Durch die erfindungsgemäße Druckbehandlung der miteinander verklebten bzw. miteinander verbundenen Faltlappen wird sichergestellt, daß auch solche fehlerhaften Karton-Pakkungen identifiziert werden, bei denen die Verbindung der Faltlappen nach außen scheinbar korrekt ist. Durch die Druckbelastung in der Ebene der durch die Faltlappen gebildeten Wandungen wird sichergestellt, daß unzulängliche (Klebe-)Verbindungen zu einem Aufspringen der Faltlappen und damit zu einem Feststellen der Fehl-Packung führt.The pressure treatment according to the invention of the folding tabs glued or connected to one another ensures that faulty carton packs are also identified in which the connection of the Folding flap to the outside is apparently correct. The pressure load in the plane of the walls formed by the folding tabs ensures that inadequate (adhesive) connections lead to the opening of the folding tabs and thus to the incorrect packing being determined.

Durch die bei fehlerhaften Karton-Packungen zur Seite (in bezug auf die Förderrichtung der Karton-Packungen) vorstehende Faltlappen können diese erfindungsgemäß durch Sensoren, insbesondere durch optische Sensoren (Lichtschranken), selbsttätig erkannt und ausgesondert werden.Due to the folding flaps protruding to the side in the case of defective carton packs (in relation to the conveying direction of the carton packs), these can be automatically recognized and separated according to the invention by sensors, in particular by optical sensors (light barriers).

Es ist vorgesehen, daß die Fehl-Packungen aus dem Förderfluß der Karton-Packungen ausgeschleust werden in den Bereich einer Korrekturstation. Hier werden die Mängel an der Karton-Packung manuell beseitigt. Die korrekte Packung wird sodann in den Packungsfluß wieder eingeführt.It is envisaged that the incorrect packs are discharged from the conveying flow of the cardboard packs into the area of a correction station. The defects in the carton pack are manually eliminated here. The correct package is then reintroduced into the package flow.

Die erfindungsgemäße Vorrichtung zum Prüfen von Karton-Packungen ist im Anschluß an eine Beleimungs- und Faltstation mit einer Prüfstation ausgerüstet, in der die Karton-Packungen mit Druckorganen beaufschlagt werden, die einen Druck in der Ebene der durch die Faltlappen gebildeten Wandungen erzeugen. Karton-Packungen mit intakten Wandungen halten dem Druck stand.The device according to the invention for testing cardboard packs is equipped, following a gluing and folding station, with a test station in which the cardboard packs are acted upon by pressure members which generate pressure in the plane of the walls formed by the folding tabs. Cardboard packs with intact walls withstand the pressure.

Etwaige Fehl-Packungen werden im Bereich einer Prüfstation erkannt und fördertechnisch ausgesondert. Zu diesem Zweck erstrecken sich Lichtschranken in einer Ebene parallel zu den aus Faltlappen gebildeten Wandungen, insbesondere in vertikaler Ebene. Etwa zur Seite vorstehende Faltlappen oder auch Klebestreifen - bei unkorrekt angebrachtem Klebestreifen - werden so erkannt.Any incorrect packs are identified in the area of a test station and sorted out in terms of conveyor technology. For this purpose, light barriers extend in a plane parallel to the walls formed from folding tabs, in particular in a vertical plane. In this way, folding tabs that protrude to the side or adhesive strips - if the adhesive strips are incorrectly attached - are recognized.

Der Klebestreifen wird zweckmäßigerweise durch ein entsprechendes Auftragsorgan im Anschluß an die Prüfstation aufgebracht, jedoch in Förderrichtung vor der Kontrollsta tion. Im Bereich der Kontrollstation werden auch eventuell fehlerhaft angebrachte bzw. nicht ausreichend haftende Klebestreifen identifiziert.The adhesive strip is expediently applied by a corresponding application element following the test station, but in the conveying direction in front of the control station tion. In the area of the control station, possibly incorrectly applied or insufficiently adhesive adhesive strips are identified.

Weitere Merkmale der Erfindung betreffen die Ausbildung von Organen im Bereich der Prüfstation und im Bereich der Kontrollstation sowie Maßnahmen zum Aussondern und Wiedereinführen von Fehl-Packungen bzw. korrigierten Karton-Packungen.Further features of the invention relate to the formation of organs in the area of the test station and in the area of the control station as well as measures for separating out and reinserting incorrect packs or corrected cardboard packs.

Ein Ausführungsbeispiel der Erfindung wird nachfolgend anhand der Zeichnungen näher erläutert. Es zeigt:

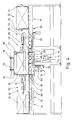

- Fig. 1 eine Vorrichtung zum Prüfen von Karton-Packungen im schematischen Grundriß,

- Fig. 2 einen Ausschnitt aus Fig. 1 in vergrößertem Maßstab,

- Fig. 3 eine Seitenansicht zu Fig. 1,

- Fig. 4 eine Vorderansicht zu Fig. 1,

- Fig. 5 eine Einzelheit, nämlich eine Queransicht der Vorrichtung im Bereich einer Beleimungs- und Faltstation,

- Fig. 6 eine Darstellung analog zu Fig. 4 im Bereich einer Prüfstation für die Karton-Packungen,

- Fig. 7 eine Darstellung analog zu Fig. 4 und Fig. 5 im Bereich einer Kontrollstation für die geprüften Karton-Packungen.

- 1 shows a device for testing cardboard packs in a schematic plan view,

- 2 shows a detail from FIG. 1 on an enlarged scale,

- 3 is a side view of FIG. 1,

- 4 is a front view of FIG. 1,

- 5 shows a detail, namely a transverse view of the device in the area of a gluing and folding station,

- 6 shows an illustration analogous to FIG. 4 in the area of a test station for the carton packs,

- FIG. 7 shows an illustration analogous to FIG. 4 and FIG. 5 in the area of a control station for the checked carton packs.

Das in den Zeichnungen dargestellte Ausführungsbeispiel befaßt sich mit der Herstellung von Karton-Packungen 10 für die Aufnahme von beispielweise Zigaretten-Stangen. Die Karton-Packungen 10 werden auf einer Zuförderbahn 11 (taktweise) transportiert. Die Zuförderbahn 11 besteht hier aus zwei im Abstand voneinder angeordneten Tragstangen 12, 13, auf denen die Karton-Packung 10 aufliegt und gleitend weiterbewegt wird. Der Transport erfolgt durch rückseitig angreifende Mitnehmer 14 eines (Ketten-)Förderers.The embodiment shown in the drawings is concerned with the production of

Die Karton-Packung 10 besteht aus einem Zuschnitt, z.B. aus Wellkarton, der den Packungsinhalt umgibt. An beiden Seiten - aufrechte Seitenflächen parallel zur Förderrichtung - ist die Karton-Packung 10 zunächst offen. Der Zuschnitt weist aufeinanderfaltbare Faltlappen auf, nämlich Innenlappen 15, 16 und Außenlappen 17, 18. Die vorgenannten Faltlappen 15..18 werden zur Bildung von beispielweise Boden-Wandung 19 und Deck-Wandung 20 übereinander gefaltet. Dabei gehen die Innenlappen 15, 16 von einander gegenüberliegenden Vertikalkanten 21, 22 aus, während die Außenlappen 17, 18 über obere und untere Horizontalkanten 23, 24 in anschließende Wandungen der Karton-Packung 10 übergehen.The

Die Außenlappen 17, 18 sind bei dem vorliegenden Beispiel einer Karton-Packung 10 so bemessen, daß sie zusammen die Boden-Wandung 19 bzw die Deck-Wandung 20 vollständig überdecken und im Bereich einer Trennfuge 25 aneinanderstoßen. Diese ist hier mittig angeordnet.The

Die Karton-Packungen 10 werden außerhalb der hier gezeigten Aggregate gefüllt und im Bereich von Boden-Wandung 19 sowie Deck-Wandung 20 teilweise gefaltet, nämlich in bezug auf die Innenlappen 15, 16. Diese sind bereits in die Endstellung gefaltet, wenn die Karton-Packung 10 in den Bereich einer Beleimungsstation 26 gelangt. Die Außenlappen 17, 18 sind hier vorgefaltet, so daß sie sich in einer Schrägstellung befinden (Fig. 5). Bei dieser Relativstellung der Außenlappen 17, 18 kann die Karton-Packung 10 an beidseitig zur Zuförderbahn 11 angeordneten Leimorganen 27, 28 vorbeibewegt werden, derart, daß entsprechend gestaltete Düsenköpfe 29 sich benachbart zur Innenseite der schräggerichteten Außenlappen 17, 18 erstrecken (Fig. 5). In dieser Position können in zwei aufeinanderfolgenden Sprühtakten Leimstreifen 30, 31 (hot-melt) auf die Innenlappen 15, 16 aufgesprüht werden.The

Auf die Beleimungsstation 26 folgt in Förderrichtung eine Faltstation 32. In dieser werden zwei Maßnahmen im Bereich der Faltlappen vorgenommen. Zum einen werden die Außenlappen 17, 18 an die Innenlappen 15, 16 gedrückt, also in Endstellung gefaltet. Zum anderen werden die Außenlappen 17, 18 nach diesem Faltschritt in bezug auf die Relativstellung korrigiert bzw. ausgerichtet, derart, daß die Außenlappen 17, 18 im Bereich der Trennfuge 25 aneinanderstoßen.A

Für den ersten Schritt sind seitlich neben der Zuförderbahn 11 Faltorgane angeordnet, die in Querrichtung gegen die Karton-Packung 10 bewegbar sind. Bei dem vorliegenden Ausführungsbeispiel handelt es sich dabei um Rollenfalter 33, 34 zu beiden Seiten der Zuförderbahn 11. Jeder Rollenfalter 33, 34 besteht aus einem U-förmigen Traggestell 35 mit horizontal gerichteten Flanschen 36. Innerhalb des Traggestells 35, nämlich zwischen den oberen und unteren Flanschen 36, ist eine größere Anzahl von frei drehbaren Andrückrollen 37 mit aufrechter Drehachse angeordnet. Die so ausgebildeten Rollenfalter 33, 34 werden aus einer zurückgezogenen Stellung (Fig. 5) in eine Faltstellung (Fig. 6, links) unter Anlage an den an die Innenlappen 15, 16 gedrückten Außenlappen 17, 18 bewegt. Die Rollenfalter 33, 34 können in dieser Falt- bzw. Andrückposition verharren, wenn die Karton-Packung 10 nach Durchführung der vorgesehen Maßnahmen aus der Faltstation 32 heraus weitergefördert wird.For the

Zum Ausrichten der Außenlappen 17, 18 derart, daß sie im Bereich der Trennfuge 25 mit den freien Kanten aneinanderliegen, wird auf die Außenlappen 17, 18 ein gegenläufig gerichteter Druck ausgeübt. Wie insbesondere in Fig. 6 gezeigt, werden die Karton-Packungen 10 durch Huborgane angehoben gegen ein oberes Widerlager. Dadurch werden die Außenlappen 17, 18 unter Überwindung eines eventuellen Spalts 38 bis zur Anlage aneinander verschoben. Die Rollenfalter 33, 34 können bei diesem Korrekturvorgang einen geringen Abstand von den Außenlappen 17, 18 aufweisen, wie in Fig. 6 rechts dargestellt.In order to align the

Zur Ausübung des Korrekturdrucks auf die Außenlappen 17, 18 wirken die Druckorgane im Bereich der oberen und unteren Horizontalkanten 23 und 24. Untere Hubleisten 39, 40 werden um eine Achse parallel zur Förderrichtung verschwenkt, derart, daß Nasen 41 unter die (unteren) Horizontalkanten 24 drücken und die Karton-Packung 10 von den Tragstangen 12, 13 abheben.To exert the correction pressure on the

An der gegenüberliegenden, oberen Seite sind als Widerlager elastisch gelagerte, nämlich nach oben bewegbare Druckrollen 42 jeweils in einem Gegenhalter 43, 44 angeordnet. Die Gegenhalter 43, 44 sind oberhalb der Bewegungsbahn der Karton-Packungen 10 derart seitlich angeordnet, daß eine Mehrzahl von Druckrollen 42 jeder oberen Horizontalkante 23 anliegen.On the opposite, upper side, elastically mounted, namely upwardly

Die Druckrollen 42 können gegen die Belastung einer Druckfeder 45 nach oben bewegt werden bzw. ausweichen. Zu diesem Zweck sind die Druckrollen 42 eines Gegenhalters 43 an einem langgestreckten Träger 46 angeordnet, der an einer oberhalb der Bewegungsbahn der Karton-Packungen 10 sich erstreckenden Traverse 47 schwenkbar gelagert ist. Der Träger 46 ist zu diesem Zweck mit einem Ansatz 48 versehen, der mit einem Gelenk 49 an der Traverse 47 angebracht ist. Die Druckfedern 45 stützen sich mit dem oberen Ende ebenfalls an der entsprechend bemessenen Traverse 47 ab.The

Der weiter oben beschriebene Faltvorgang mit Hilfe der Rollenfalter 33, 34 und/oder das Ausrichten der Außenlappen 17, 18 bis zur Anlage der freien Kanten aneinander können während des Transports der Karton-Packungen 10 ganz oder teilweise durchgeführt werden. Dies ist durch die Ausbildung der Bearbeitungsorgane mit Rollen bzw. Walzen möglich.The folding process described above with the aid of the

Die fertiggefalteten Karton-Packungen 10 gelangen durch Weitertransport auf der Zuförderbahn 11 in den Bereich einer Tapestation 50. Hier wird während des Transports der Karton-Packung 10 ein Klebestreifen 51 an den Seitenflächen aufgebracht, also auf Boden-Wandung 19 und/oder Deck-Wandung 20. Der Klebestreifen 51 wird so angebracht, daß die Trennfuge 25 zwischen den beiden Außenlappen 17, 18 überdeckt ist.The fully folded cardboard packs 10 arrive in the area of a

Der Klebestreifen 51 wird durch zu beiden Seiten der Zuförderbahn angeordnete Bandaggregate 52, 53 herkömmlicher Bauart aufgetragen. Von einer Bobine 54 wird ein mit einem Kleber versehenes Band 55 abgezogen, auf die Karton-Pakkung 10 übertragen, an diese angedrückt und in passender Länge abgeschnitten.The

Die durch Anbringen des Klebestreifens 51 komplettierte Karton-Packung 10 gelangt auf der Zuförderbahn 11 in eine Kontrollstation 56. Hier wird die Karton-Packung 10 in bezug auf korrekte Ausbildung im Bereich von Boden-Wandung 19 und Deck-Wandung 20 überprüft.The

Zu diesem Zweck wird im Bereich der oberen und unteren Horizontalkanten 23, 24 Druck auf Boden-Wandung 19 und Deck-Wandung 20 ausgeübt. Unzulängliche Verklebungen der Faltlappen führen zu einem Verschwenken derselben nach außen (Fig. 6, rechts), so daß eine Fehl-Packung nach außen erkennbar ist.For this purpose, pressure is exerted on the

Zur Durchführung dieser Druckbelastung wird die Karton-Packung 10 angehoben, und zwar durch (drei) Druckleisten 57, 58, 59, die im Bereich der unteren Horizontalkanten 23, 24 sowie in der Mitte der Karton-Packung 10 diese erfassen. Die Druckleisten 57, 58, 59 sind über aufrechte Stege 60 mit einem quergerichteten Tragbalken 61 verbunden, der durch Hubstangen 62 auf- und abbewegbar ist.To carry out this pressure loading, the

Die Karton-Packung 10 befindet sich während dieser Phase (in der Kontrollstation 56) auf einen Querförderer 63, in dessen Bereich die Kontrollstation 56 im Anschluß an die Zuförderbahn 11 gebildet ist. Der Querförderer 63 ist als Rollenbahn ausgebildet mit zwei Förderabschnitten 64 und 65. Korrekt ausgebildete Karton-Packungen 10 verlassen die Kontrollstation 56 über den Förderabschnitt 64, also nach links in Fig. 1. Fehl-Packungen werden über den Förderabschnitt 65 nach rechts ausgesondert.During this phase, the

Zur Durchführung dieser Förderbewegungen sind Antriebsrollen 66 der beiden Förderabschnitte 64, 65 durch einen gemeinsamen Antrieb in beiden Richtungen drehend bewegbar. Zu diesem Zweck sind die jeweils mit Zahnrädern 67 ausgerüsteten Antriebsrollen 66 durch einen gemeinsamen Kettentrieb 68 getrieblich miteinander verbunden. Zu diesem Zweck ist jede der Antriebsrollen 66 mit einem Kettenrad 69 für eine alle Antriebsrollen 66 erfassende gemeinsame Antriebskette 70 versehen. Unterhalb der Ebene der Antriebsrollen 66 ist am Maschinengestell ein gemeinsamer Antrieb 71 installiert, der einen reversiblen Antriebsmotor 72 aufweist. Der mit einer der Antriebsrollen 66 verbundene Antriebsmotor 71 bewirkt eine Drehung der Antriebsrollen in der einen oder anderen Richtung, je nachdem, ob eine intakte Karton-Packung 10 nach links auf den Förderabschnitt 64 oder eine fehlerhafte Karton-Packung 10 nach rechts auf den Förderabschnitt 65 in eine Bearbei tungsstation 73 zu fördern ist.To carry out these conveying movements, drive

Die Kontrollstation 56 ist im Bereich des Querförderers 63 im Anschluß an die Zuförderbahn 11 gebildet. Zur Durchführung der Prüfung werden die Karton-Packungen 10 in der Kontrollstation 56 durch die Druckleisten 57, 58, 59 von den Antriebsrollen 66 des Querförderers 63 abgehoben und gegen oberhalb der Karton-Packung 10 angeordnete, elastische Druckorgane zur Anlage gebracht. Diese sind ebenfalls im Bereich der (oberen) Horizontalkanten 23 angeordnet. Die verhältnismäßig schmalen Druckleisten 57..59 sind jeweils zwischen benachbarten Antriebsrollen 66 angeordnet und können unter die Ebene des Querförderers 63 abgesenkt werden. Die Hubstange 62 ist zu diesen Zweck durch ein Hubgetriebe 74 betätigbar, welches im wesentlichen aus einem Kurbeltrieb 75 besteht. Die mittlere Druckleiste 58 dient als zusätzliches Stützorgan für die Karton-Packung 10.The

Das oberhalb der Karton-Packungen 10 ortsfest gelagerte Gegendruckorgan besteht hier aus zwei seitlichen Druckbalken 76, 77. Diese sind über Tragstäbe mit Druckfedern 79 an einem Teil des Maschinengestells gelagert, nämlich an einer Tragplatte 80. Bei der Aufwärtsbewegung der Karton-Packung 10 werden die Druckbalken 76, 77 unter Erhöhung des Anpreßdrucks angehoben. Dadurch wird auf die aus den Faltlappen gebildeten, seitwärts gerichteten Wandungen (Boden-Wandung 19, Deck-Wandung 20) Druck ausgeübt, der zu einem Aufspringen von nicht ordnungsgemäß verklebten Faltlappen führt.The counterpressure member, which is mounted in a stationary manner above the carton packs 10, here consists of two lateral pressure beams 76, 77. These are supported on a part of the machine frame by means of support rods with compression springs 79, namely on a

Fehlerhaft ausgebildete Karton-Packungen 10 werden in der Kontrollstation 56 durch optoelektrische Sensoren identifiziert. Bei dem vorliegenden Ausführungsbeispiel sind im Eingangsbereich der Kontrollstation 56 zu beiden Seiten der Bewegungsbahn der Karton-Packungen 10 jeweils Photosensoren übereinander angeordnet, nämlich ein Sender 81 und ein Empfänger 82. Die zwischen diesen gebildete vertikale Lichtschranke wird eng, nämlich mit geringem Abstand, neben den seitwärts gerichteten Wandungen (Boden-Wandung 19, Deck-Wandung 20) der Karton-Packung 10 gebildet. Etwa vorstehende Teile dieser Wandungen, insbesondere Faltlappen und/oder Klebestreifen 51, werden festgestellt. Sie führen zu einer Aussonderung der betreffenden Karton-Pakkung 10 in die Bearbeitungsstation 73 durch entsprechenden Antrieb der Antriebsrollen 66.Cardboard packs 10 which are formed incorrectly are identified in the

In der Bearbeitungsstation 73 ruht die fehlerhafte Karton-Packung 10 auf frei drehbaren, jedoch nicht angetriebenen Tragrollen 83. Der Fehler an der Karton-Packung 10 wird hier manuell beseitigt. Danach wird die korrigierte Karton-Packung 10 in der Förderfluß zurückgegeben, nämlich bei einer etwaigen Lücke der Zuförderung korrekter Karton-Packungen 10 bei entsprechender Antriebsrichtung der Antriebsrollen 66.In the

Der genauer Zeitpunkt der Einführung der reparierten Karton-Packung 10 in den Förderfluß wird durch einen Anschlag 84 bestimmt, der die auf den Antriebsrollen 66 aufliegende Karton-Packung 10 in der angehobenen Position so lange zurückhält, bis der Weg für die Karton-Packung 10 frei ist. der Anschlag 84 wird durch einen Schwenkhebel 85 abgesenkt, so daß dann die Karton-Packung 10 selbststätig abgefördert werden kann.The exact time of introduction of the repaired

Claims (14)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3816856 | 1988-05-18 | ||

| DE3816856A DE3816856A1 (en) | 1988-05-18 | 1988-05-18 | METHOD AND DEVICE FOR CHECKING CARDBOARD PACKS |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0342384A1 true EP0342384A1 (en) | 1989-11-23 |

| EP0342384B1 EP0342384B1 (en) | 1993-11-03 |

Family

ID=6354591

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89107242A Expired - Lifetime EP0342384B1 (en) | 1988-05-18 | 1989-04-21 | Method and apparatus for inspecting carton packages |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4984409A (en) |

| EP (1) | EP0342384B1 (en) |

| JP (1) | JP2581799B2 (en) |

| AU (1) | AU614838B2 (en) |

| BR (1) | BR8902305A (en) |

| CA (1) | CA1330715C (en) |

| DE (2) | DE3816856A1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0509270A2 (en) * | 1991-04-15 | 1992-10-21 | Focke & Co. (GmbH & Co.) | Method and apparatus for the elctro-optical scanning of (cigarette) packs |

| CN103043241A (en) * | 2012-12-28 | 2013-04-17 | 四川烟草工业有限责任公司成都分厂 | Packet short side unfirm adhesion recognition device for GDX2 packaging machine |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2719556B1 (en) * | 1994-05-09 | 1996-07-19 | Probag Sa | Baggage overwrapping machine. |

| US5533315A (en) * | 1995-09-01 | 1996-07-09 | Blueprint Automation, Inc. | Closure checking apparatus for bagged goods |

| IT1279620B1 (en) * | 1995-09-08 | 1997-12-16 | Azionaria Costruzioni Acma Spa | DEVICE AND METHOD FOR CHECKING THE INTEGRITY OF PACKAGING OF PRODUCTS IN PACKAGING MACHINES |

| DE19607215A1 (en) * | 1996-02-26 | 1997-08-28 | Focke & Co | Method and device for the production of, in particular, folding boxes for cigarettes |

| DE19707685A1 (en) * | 1997-02-26 | 1998-08-27 | Focke & Co | Device for handling or producing packs |

| DE19754328A1 (en) * | 1997-12-08 | 1999-06-10 | Focke & Co | Hinged box for cigarettes and method and device for gluing packaging material |

| US6088995A (en) * | 1998-06-17 | 2000-07-18 | The Mead Corporation | System for automatic inspection and ejection of cartons in a packaging machine |

| DE19917457A1 (en) * | 1999-04-17 | 2000-10-19 | Topack Verpacktech Gmbh | Device for the linear transport of cuboid cigarette packs tested with regard to the bonding quality |

| DE19931946A1 (en) * | 1999-07-09 | 2001-01-11 | Focke & Co | Method and device for producing (folding) cartons |

| US6599227B1 (en) * | 2000-07-06 | 2003-07-29 | Reynolds Consumer Products, Inc. | Method and apparatus for positioning applied slider |

| DE10050297A1 (en) * | 2000-10-10 | 2002-04-11 | Focke & Co | Cigarette package testing method involves applying pressure to package and measuring deformations, which are compared with predetermined measurements |

| JP4004918B2 (en) * | 2002-10-22 | 2007-11-07 | 日本テトラパック株式会社 | Sample preparation device |

| US20050067333A1 (en) * | 2003-09-29 | 2005-03-31 | Unitech, Inc. | Method and apparatus for detecting a cracked or broken case |

| US7886503B2 (en) * | 2003-12-16 | 2011-02-15 | R.A. Pearson Company | Packaging case closing and tape sealing machine and processes |

| US20060249436A1 (en) * | 2005-05-04 | 2006-11-09 | Hardman James L Jr | Pallet defect inspection systems and methods |

| ITBO20080242A1 (en) * | 2008-04-18 | 2009-10-19 | Gd Spa | CARDBOARD MACHINE |

| CN102514770A (en) * | 2012-01-06 | 2012-06-27 | 上海兰宝传感科技股份有限公司 | Packet missing detecting and clearing device for cigarette packaging machine |

| CN103434667B (en) * | 2013-08-23 | 2015-08-19 | 中山市恒鑫聚诚工业设备有限公司 | A kind of for automatic box-folding machine bottom packing chest |

| EP2878544B2 (en) | 2013-12-02 | 2023-01-11 | Krones Aktiengesellschaft | Method and device for testing adhesive joints between articles a container |

| WO2016118959A1 (en) * | 2015-01-25 | 2016-07-28 | Ten Media, Llc Dba Ten Ag Tech Co. | Method and system for applying information on food product packaging |

| US10597179B2 (en) | 2016-02-29 | 2020-03-24 | Signode Industrial Group Llc | Automatic random box sealer and method of sealing boxes of different sizes |

| CN105966691B (en) * | 2016-05-18 | 2017-12-29 | 成都九芝堂金鼎药业有限公司 | One kind automation medicine box baling line |

| EP3538442A1 (en) * | 2016-11-08 | 2019-09-18 | Adel Kalemcilik Ticaret Ve Sanayi A. S. | A pencil boxing apparatus and method |

| US11242169B2 (en) | 2018-03-19 | 2022-02-08 | Signode Industrial Group Llc | Random case sealer |

| US11273939B2 (en) | 2018-08-03 | 2022-03-15 | Signode Industrial Group Llc | Case former with case-squaring assembly |

| US11492163B2 (en) | 2019-07-12 | 2022-11-08 | Signode Industrial Group Llc | Random case sealer |

| CN110508498B (en) * | 2019-08-28 | 2021-11-26 | 贵州大学 | Waste removing device for quality detection of exploded beads in exploded bead cigarette filter tip |

| US11952159B2 (en) | 2020-03-25 | 2024-04-09 | Signode Industrial Group Llc | Random case sealer |

| CN111751222B (en) * | 2020-07-10 | 2023-07-07 | 华北水利水电大学 | External pressure resistant quality detection device and operation method thereof |

| CN113023230A (en) * | 2021-03-02 | 2021-06-25 | 宁波锋速物流有限公司 | Device for detecting storage carton strength |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1934390A1 (en) * | 1968-07-08 | 1970-01-15 | Skoda Np | Device for checking the closure of cigarette boxes or other packages by means of a barrier adhesive label with subsequent removal of defective cigarette boxes |

| DE1561424B1 (en) * | 1966-03-03 | 1971-03-25 | Silver Stanley Milton | Method for closing rectangular boxes |

| US3939063A (en) * | 1974-10-10 | 1976-02-17 | Gerber Products Company | Loose flap detector and case ejector system for wrap-around paperboard cartons |

| GB2010768A (en) * | 1977-12-22 | 1979-07-04 | Focke & Co | Apparatus for folding carton flaps |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE7318466U (en) * | 1973-09-06 | Enzinger Union Werke Ag | Device for checking cardboard boxes for proper closure of their bottom flaps | |

| US2518959A (en) * | 1948-07-21 | 1950-08-15 | Perkins & Son Inc B F | Apparatus for testing the crush strength of paper |

| US3052072A (en) * | 1959-05-07 | 1962-09-04 | Gen Corrugated Machinery Compa | Carton sealing mechanism |

| US3041873A (en) * | 1960-01-25 | 1962-07-03 | Ametek Inc | Load testing apparatus |

| GB1173966A (en) * | 1967-03-20 | 1969-12-10 | British American Tobacco Co | Improvements in Packing Machinery |

| US3464260A (en) * | 1967-04-17 | 1969-09-02 | Maryland Cup Corp | Crushability tester |

| US3714759A (en) * | 1971-01-04 | 1973-02-06 | Schlitz Brewing Co J | Open flap detector for filled cartons |

| SU896517A1 (en) * | 1980-04-11 | 1982-01-07 | Предприятие П/Я В-2962 | Device for determination adhesion strength of specimen glued joint |

| US4349998A (en) * | 1980-07-16 | 1982-09-21 | Garvey Corporation | Carton inspecting and conveying apparatus |

| US4643027A (en) * | 1984-07-14 | 1987-02-17 | Hauni-Werke Korber & Co. Kg. | Apparatus for testing cigarette packs and the like |

-

1988

- 1988-05-18 DE DE3816856A patent/DE3816856A1/en not_active Withdrawn

-

1989

- 1989-04-21 DE DE89107242T patent/DE58906072D1/en not_active Expired - Fee Related

- 1989-04-21 EP EP89107242A patent/EP0342384B1/en not_active Expired - Lifetime

- 1989-04-26 CA CA000597864A patent/CA1330715C/en not_active Expired - Fee Related

- 1989-05-10 AU AU34656/89A patent/AU614838B2/en not_active Ceased

- 1989-05-17 BR BR898902305A patent/BR8902305A/en not_active IP Right Cessation

- 1989-05-18 JP JP1125468A patent/JP2581799B2/en not_active Expired - Fee Related

-

1990

- 1990-08-16 US US07/569,253 patent/US4984409A/en not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1561424B1 (en) * | 1966-03-03 | 1971-03-25 | Silver Stanley Milton | Method for closing rectangular boxes |

| DE1934390A1 (en) * | 1968-07-08 | 1970-01-15 | Skoda Np | Device for checking the closure of cigarette boxes or other packages by means of a barrier adhesive label with subsequent removal of defective cigarette boxes |

| US3939063A (en) * | 1974-10-10 | 1976-02-17 | Gerber Products Company | Loose flap detector and case ejector system for wrap-around paperboard cartons |

| GB2010768A (en) * | 1977-12-22 | 1979-07-04 | Focke & Co | Apparatus for folding carton flaps |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0509270A2 (en) * | 1991-04-15 | 1992-10-21 | Focke & Co. (GmbH & Co.) | Method and apparatus for the elctro-optical scanning of (cigarette) packs |

| EP0509270A3 (en) * | 1991-04-15 | 1993-07-07 | Focke & Co. (Gmbh & Co.) | Method and apparatus for the elctro-optical scanning of (cigarette) packs |

| US5240117A (en) * | 1991-04-15 | 1993-08-31 | Focke & Co. (Gmbh & Co.) | Method and apparatus for electro-optically scanning (cigarette) packs |

| CN103043241A (en) * | 2012-12-28 | 2013-04-17 | 四川烟草工业有限责任公司成都分厂 | Packet short side unfirm adhesion recognition device for GDX2 packaging machine |

| CN103043241B (en) * | 2012-12-28 | 2014-06-18 | 四川烟草工业有限责任公司成都分厂 | Packet short side unfirm adhesion recognition device for GDX2 packaging machine |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0342384B1 (en) | 1993-11-03 |

| BR8902305A (en) | 1990-01-09 |

| DE58906072D1 (en) | 1993-12-09 |

| AU3465689A (en) | 1989-11-23 |

| CA1330715C (en) | 1994-07-19 |

| AU614838B2 (en) | 1991-09-12 |

| JP2581799B2 (en) | 1997-02-12 |

| DE3816856A1 (en) | 1989-11-30 |

| US4984409A (en) | 1991-01-15 |

| JPH0232932A (en) | 1990-02-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0342384B1 (en) | Method and apparatus for inspecting carton packages | |

| EP0562349B2 (en) | Method and apparatus for drawing faulty packages out of a packaging machine | |

| DE2209370C3 (en) | Device for pushing foldable containers onto groups of objects | |

| EP2922758B1 (en) | Method and apparatus for filling in a container with products | |

| DE19701618A1 (en) | Device for producing cigarette packs | |

| DE3429761A1 (en) | DEVICE FOR UPRATING FOLDING BOXES | |

| EP0113899B1 (en) | Method and device for closing boxes | |

| EP3299159B1 (en) | Method and device for producing shoulder boxes | |

| DE60009209T2 (en) | Packaging device and method for wrapping flat objects such as books | |

| DE3421261A1 (en) | DEVICE FOR FOLDING AND SEALING THE FRONT WALLS OF TRAY CARTONES | |

| EP1067050B1 (en) | Process and apparatus for manufacturing (folding) boxes | |

| DE202021100952U1 (en) | Device for filling a flexible container, in particular a valve bag filling device | |

| EP3738896B1 (en) | Packaging device for groups of articles and method for applying a carton blank to a group of articles | |

| EP0338255B1 (en) | Wrapping-up device for boxes and process for wrapping up articles in boxes | |

| DE3808761C2 (en) | ||

| DE3320459A1 (en) | Apparatus and device for emptying tobacco cartons | |

| DE3815019C2 (en) | Device for the transfer and application of sealing bands | |

| DE102018102514A1 (en) | Method and device for providing an outer packaging | |

| WO2002022349A1 (en) | Assembly and/or monitoring device for folding containers and method for operation of the same | |

| DE4100783A1 (en) | Aligner for tubular pack of two rows of containers - has intermediate upright arm moulded by pieces fixed to chain, with star wheel, and carriers | |

| EP0697339B1 (en) | Method and device for manufacturing a display package and the correspondingly manufactured display package | |

| EP0254908A2 (en) | Method and device for erecting and closing a folding box | |

| DE102023107947A1 (en) | Method and device for handling packages for products of the cigarette industry | |

| DE3537690A1 (en) | Process and apparatus for the filling of packaging containers | |

| WO2023078738A1 (en) | Method and measuring assembly for quality control of packaging units |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19900317 |

|

| 17Q | First examination report despatched |

Effective date: 19920320 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19931109 |

|

| REF | Corresponds to: |

Ref document number: 58906072 Country of ref document: DE Date of ref document: 19931209 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19960410 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19971231 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20050420 Year of fee payment: 17 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060421 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20060421 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20060430 Year of fee payment: 18 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20060421 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070421 |