EP0125540A2 - Apparatus for making tubes with holes in the walls - Google Patents

Apparatus for making tubes with holes in the walls Download PDFInfo

- Publication number

- EP0125540A2 EP0125540A2 EP19840104663 EP84104663A EP0125540A2 EP 0125540 A2 EP0125540 A2 EP 0125540A2 EP 19840104663 EP19840104663 EP 19840104663 EP 84104663 A EP84104663 A EP 84104663A EP 0125540 A2 EP0125540 A2 EP 0125540A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- punching

- mandrel

- workpieces

- tubes

- workpiece

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 claims abstract description 23

- 238000004519 manufacturing process Methods 0.000 claims abstract description 7

- 238000004080 punching Methods 0.000 claims description 75

- 230000008569 process Effects 0.000 claims description 8

- 230000004913 activation Effects 0.000 claims description 7

- 238000003825 pressing Methods 0.000 claims description 4

- 239000011159 matrix material Substances 0.000 claims description 2

- 230000001419 dependent effect Effects 0.000 claims 1

- 229910052751 metal Inorganic materials 0.000 abstract description 10

- 239000002184 metal Substances 0.000 abstract description 10

- 230000008901 benefit Effects 0.000 abstract description 6

- 238000003466 welding Methods 0.000 abstract description 5

- 238000005520 cutting process Methods 0.000 abstract description 3

- 230000015572 biosynthetic process Effects 0.000 abstract 1

- 230000002093 peripheral effect Effects 0.000 abstract 1

- 238000003754 machining Methods 0.000 description 11

- 125000006850 spacer group Chemical group 0.000 description 10

- 239000002699 waste material Substances 0.000 description 10

- 238000013461 design Methods 0.000 description 5

- 230000003584 silencer Effects 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 1

- 238000013016 damping Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/28—Perforating, i.e. punching holes in tubes or other hollow bodies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, bars, wire, tubes or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, bars, wire, tubes or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/15—Making tubes of special shape; Making tube fittings

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/04—Processes

- Y10T83/0596—Cutting wall of hollow work

Definitions

- the invention relates to a method for producing pipes perforated in the lateral surface.

- a method of the type just mentioned is known, which is used to manufacture silencer tubes.

- the hole pattern desired for the later pipes is punched into a flat metal band.

- the strip is then shaped into tubes, for example using the roll forming method, and welded with a longitudinal seam.

- the pipes are cut to length after welding with the aid of a cutting device that works in relation to the hole pattern.

- the known method has some disadvantages. Since a continuous strip of material is required to introduce the welding energy on both sides of the weld, the rows of holes cannot be evenly distributed around the circumference.

- the known method is relatively complex and inflexible. Small quantities cannot be produced to cover costs.

- a non-generic device for punching roller bearing cages is known.

- the cages each have the shape of a truncated cone. Rectangular recesses are punched into the lateral surface.

- the punching tool is inserted into the cage blanks from the inside and pressed outwards.

- the cages are held on the outside by a holding element.

- the known device is only suitable for workpieces that can be machined from the side and have such an opening width that the tools for machining can be inserted from the outside into the workpiece interior, while at the same time the actuating device for the workpieces remains essentially outside.

- the angular inclination of the outer surface of the workpieces to the body axis makes this machining even easier, since the tools can then get into the interior of the workpieces through the respective further body opening.

- Pipes with an essentially constant and relatively narrow cross-section cannot be perforated on the known device, since the tools can at most operate in the area of the pipe openings, but not in the axial central area of the pipes.

- the invention has for its object to provide a method and an apparatus of the type mentioned which, in addition to the advantage of economical production, offer the possibility of perforating pipes in their outer surface over their entire axial extent and over their entire circumference.

- This object is achieved in that a support element is inserted into the tube and pressed from the inside against the tube and subsequently the tube area acted upon by the support element is perforated from the outside.

- the method according to the invention is simple and offers various advantages. It is equally suitable for seamless pipes and those with seams.

- the latter are formed and welded before punching. Regardless of the hole design, shaping and welding can be optimized in the respective workflow.

- the tubes can be made in stock for common diameters. For the special design of the pipes, it is then sufficient to determine the pipe length and to determine the hole pattern.

- the manufacturer gains great freedom of disposition and is flexible in the recycling of the prefabricated pipes.

- the process can be used economically for both large and small quantities. This is a decisive factor in cost accounting. Reorders for smaller quantities can be processed just as economically as bulk orders, since pre-made pipe blanks can also be used for reorders, which are only provided with the desired hole pattern after knowledge of the order.

- the invention provides the decisive advantage that the tube can be perforated over its entire circumference.

- the hole pattern can extend over the weld seam without interruption.

- the welded connection no longer needs to be taken into account.

- Fully axisymmetric hole patterns can be created.

- Perforated pipes of the type mentioned are usually also used as silencer pipes. The damping properties are increased by the symmetrical hole design.

- the invention it is also possible to punch seamless tubes without difficulty. There is no need to fear that the tubes will lose their cross-sectional shape during perforation.

- the hole pattern can be set as desired.

- the weight-free seamless aluminum tubes can be used especially for silencer tubes.

- the invention provides a device for producing perforated, axially symmetrical workpieces in the lateral surface with a punching tool and a holding element arranged on the outside of the workpiece.

- the support element on the inside of the pipe serves to support the pipe to be punched during the punching process. It holds the pipe tight and tensions it. It also secures the pipe against unwanted evasive movements during processing.

- the pressure mandrel presses the support elements outwards during processing and in turn holds the support element in the working position.

- the invention is suitable for pipes with and without seam and with any possible cross-sectional shape. However, it will primarily be used for pipes with a circular cross-section.

- the paired arrangement of the support elements and the associated punching tools offers the advantage that the punching forces act against one another, so that the support elements and the mandrel and any other parts which are still acted upon by the forces during machining are not loaded on one side.

- the support element is designed as a die containing a hole pattern.

- the hole pattern can either have a predetermined hole pattern depending on the workpiece or be in the form of a surface pattern that contains all possible hole positions.

- the design of the support element as a perforated die facilitates the punching process. The punch waste can be pushed through the die.

- each support element has a sawtooth-like inner surface, which is assigned a sawtooth-like, outwardly directed counter surface on the pressing mandrel. If you move the pressure mandrel relative to the support element, the opposing saw teeth of the support element and the pressure mandrel run against each other.

- each support element is pressed radially outward against the pipe to be machined during an axial movement of the mandrel.

- the loosening takes place in the other order, in that the saw teeth slide off one another and the support element can thereby move away from the workpiece.

- Each support element is advantageously arranged in the interior of a guide half-shell open towards the workpiece, which is formed by the holding element.

- the guide shell complements the support element.

- the workpiece is located between these two parts. It is held in between.

- the guide half-shells can be designed so that they are suitable for holding pipes of different cross-sectional shape and diameter.

- the holding element supports the workpiece at least in the machining area, that is to say in the present case primarily along a pipe surface line.

- the flat design of the holding element is sufficient for this.

- its shape can also be adapted to the workpiece in such a way that it rests on the workpiece outside of the machining area.

- a simple mounting of the support elements results from the fact that they are held at the upper end of the respective guide half-shell. In this way, the workpieces can be inserted from below between the support elements and the guide half-shells.

- the guide half-shells are provided with guide bores for receiving the stamps. Since the guide half-shells are arranged directly next to the workpiece during machining, they are able to hold and guide the punches of the punching tool exactly.

- a simple shape of the punching tool results when the punches are arranged one above the other, primarily along a surface line of the guide half-shells. As a result, the punches can also attack the workpieces along a surface line. This means that it is sufficient to clamp the workpiece between the support element and the guide half-shells along said surface line.

- stamps are assigned a common actuating element.

- an activation bar can be provided in the actuating element, which only connects those punches with the actuating element that are actually to be used for processing the workpiece in question.

- Other stamps which are present in the punching tool, but which are not used in the workpiece to be machined, are not linked to the actuating element by the activation bars and therefore do not take part in the machining. They remain on standby.

- the actuating elements of two or more punching tools have a common feed drive exhibit.

- the feed drive comprises two sliding wedges flanking the punching tools, to which counter-wedges are assigned on the drive side.

- the counter wedges advantageously have a common yoke acted upon by an actuator.

- the actuator can effect the feed centrally. An uneven movement of the punching tools is avoided.

- spacer blocks can be provided between the guide half-shells assigned to one another.

- the spacer blocks are used for the unchangeable mutual positioning of the guide half-shells. They define the free space between the guide half-shells arranged opposite one another. It can be easily adapted to different workpieces by selecting the spacer blocks.

- the aim of the coordination can be that when the guide half-shells are placed on the spacer blocks, the workpieces between the guide half-shells are kept free of deformation but also free of play.

- the spacer blocks are centered by turning them on guide columns, so that the guide half-shells also assume an exactly central position during the punching process. This avoids off-center loads on the mandrel.

- a lifting table which has workpiece receptacles which can be rotated about a vertical axis.

- the lifting table enables the workpieces to be inserted from below between the support elements and the guide half-shells. In the ready position, it can easily be fitted with new prefabricated pipe sections. Automatic assembly is also possible.

- the lifting table is raised together with the workpieces, it advantageously being possible to raise the workpieces for processing to different extents in order to offset the height of the holes of one surface line relative to the holes of adjacent surface lines.

- the rotary mounting of the receptacles enables the workpieces to be rotated individually or together step by step after punching a vertical row of holes in order to punch further rows of holes.

- the receptacles For the mutual alignment of the receptacles with the mandrel, it is provided that the receptacles have a centering opening for the mandrel. The centering takes place when the lifting table is raised.

- the device 1 according to the invention is used to manufacture pipes perforated in the lateral surface, in particular silencer pipes.

- the tubes are formed outside of the device from sheet metal and then ent welded along a connecting edge.

- the invention can also accommodate seamless tubes. In any case, the tubes for processing in the device according to the invention have already been cut to length.

- the device has an L-shaped frame 2.

- the device shown is designed as a multiple punching device for pipes.

- the punching tools are held in a holder 5 which is arranged at the upper end of the vertical leg of the frame. It spans the free space of the L-shape and protrudes slightly towards the front of the horizontal L-leg.

- a lifting table 6 is arranged below the holder 5 and has three receptacles 7 for workpieces 8 arranged in a line one behind the other.

- the workpieces consist of three sections of a cylinder tube of equal length. They are kept strictly vertical in the recordings 7. The details of the lifting table and the recordings will be discussed later.

- the lifting table can be moved up and down along two vertical guides 9, which extend parallel to the L-leg of the frame and are arranged on the frame at a constant mutual distance from one another.

- the punching tools 3 are arranged in pairs in the device. This can be seen particularly clearly from FIG. 3. Three processing stations 10, 11, 12 can be seen, each of which is equipped with two punching tools 3 lying opposite one another.

- Each processing station is able to provide a workpiece, in the present case a cylindrical tube section 8 with a predetermined hole pattern, the hole patterns of the different workpieces not having to be identical to one another.

- a mandrel 13 In the core of each processing station, a mandrel 13 is arranged, which protrudes upwards from each station and is supported there by means of adjusting devices 14 so that it can be raised and lowered on a cross member of the holder 5.

- the mandrel has a circular cross section. Along the mandrel axis there is a central bore 15 which runs over the entire height of the mandrel and through which the punching waste falls downward, as will be explained below.

- the vertically aligned mandrel 13 On its outside, the vertically aligned mandrel 13 has a sawtooth profile that has teeth that taper slightly downward. In the area of the teeth, the mandrel is provided with a slot 17 on the circumferential parts opposite the punching tools 3, in order to allow punches 16 of these tools or punching waste to penetrate the mandrel.

- the mandrel forms a central actuating element for two supporting elements 18 arranged next to it, which flank it on opposite sides.

- the support elements are designed as vertical strips and have an approximately rectangular cross section.

- One side of the rectangle is designed as a semicircle and adapted to the inner wall of the workpiece to be machined.

- the support elements 18 can be embedded in vertical grooves of the mandrel. On their side of the rectangle facing the center of the mandrel, they have a sawtooth-like inner surface which corresponds to the sawtooth-like outer surface of the mandrel in such a way that the saw teeth of these two parts hook into one another. This means that the saw teeth of the support elements taper slightly upwards.

- the support elements 18 serve as counterholders for the punching tools 3. If the mandrel is moved vertically downward, the saw teeth of the mandrel run against those of the support elements and press the support elements radially outward into contact with the pipe workpieces. In the device shown, the contact is made at least along the surface lines of the tube workpieces, into which holes are to be punched in accordance with a predetermined pattern.

- the support elements 18 are diametrically opposite with respect to the tube cross section of the workpieces. They are each designed as a matrix containing a hole pattern.

- the grid of holes contains a series of bores located one above the other, which are arranged at a predetermined distance from one another.

- the support elements are used to support the inside of the pipe, the outside are used for fixing Workpieces each have a pair of guide half-shells 19 which have a U-shaped cross section, the opening of which is directed towards the workpiece.

- the U-shape is matched to the diameter and cross-sectional shape of the largest workpiece. It encompasses such a workpiece.

- the guide half-shells 19 can only rest on the workpieces along the surface line which is also provided with the row of holes.

- the guide half-shells have horizontal guide bores for receiving the punches 16 of the punching tools 3. Analogous to the hole pattern of the support elements, the guide bores are arranged vertically one above the other along a line and have the same mutual spacing as is present in the row of holes of the support elements.

- the support elements 18 each have at their upper ends radially outwardly extending hooks 20 with which they are suspended in corresponding recesses in the guide half-shells. In this way, the support elements are mounted on the guide half-shells in a radially variable manner. This is necessary because there must be sufficient space between the support elements and the guide half-shells for moving the workpieces in and out.

- the punches 19 of the punching tools 3 are arranged vertically one above the other, analogous to the bores of the support elements and the guide half-shells. They are aligned horizontally.

- the stamps of each punch 3 extend radially outward from the corresponding guide half-shell to a common actuating element 21 which is formed as a vertical pressure bar.

- the actuating element contains a selective one set of stamps each have a vertical activation bar 22 which connects predetermined stamps to the actuating element in a tensile and compressive manner.

- the activation bars can be inserted from above into a groove in the actuating element and contain stamps that are not used for special processing

- FIG. 3 It can be seen from FIG. 3 that behind the actuating elements 21 arranged on each side of the axis of symmetry S of the machine frame there is a pressure plate 23 which extends over the entire height of the punching tools and in the horizontal direction over the ends of the three processing stations 10, 11, 12 protrudes.

- the pressure plate 23 therefore spans three punching tools 3 of the processing stations 10, 11, 12 located next to one another. This is done deliberately because one wants to achieve a uniform loading of the punching tools during feed.

- a sliding wedge 25 which has a vertical wedge surface that is inclined so that the wedge tapers in the direction of the drive 24, is fastened to the outside of each pressure plate as the first intermediate member.

- Opposite wedges are assigned to the sliding wedges as a second intermediate link, the inclined surface of which is in contact with the inclined surface

- the counter wedges 26 are thus supported with the inclined surface on the sliding wedges, while they are in contact with the mounting plates 5 with the flat wedge surface.

- the counter wedges are fastened at their thickened end to a common yoke 27 which is connected to the central drive 24 in a pull-resistant and thrust-resistant manner via a stroke adjustment element 27.

- the stroke setting element is designed, for example, as a screw connection between the yoke and the punch of the feed drive and is used primarily to shift the stroke as a function of the workpieces to be machined.

- tie rods 29 are connected to one another via, in the present case a total of eight, tie rods 29.

- tie rods are located in a lower plane E1, which, as shown in FIG. 4, extends horizontally in the region of the lower ends of the punching tools 3.

- tie rods are located in a plane E2, which is arranged analogously in the area of the upper end of the punching tools 3.

- the sliding wedges 25 and the counter wedges 26 are arranged between the planes E1 and E2.

- the tie rods are columnar.

- the mounting plates 5 are anchored to pull and slide.

- the columns serve for the storage of several parts, for example the pressure plates 23, which are displaceably supported by means of bushes 30 on the outermost columns of the upper and lower levels E1 and E2.

- spacer blocks 31 are also held on the columns symmetrically to the plane of symmetry S, which in the present case are designed in the form of strips and on twists in the tie rods 29 (see partial section in FIG. 3 above) are fixed immovably in said plane of symmetry.

- the spacer blocks serve as stroke limiters for the guide half-shells 19.

- the half-shells are connected to the actuating elements 21 via horizontal support rods 32. But the connection is not rigid.

- the actuating elements can be moved for the actual punching stroke in the direction of the guide half-shells against the force of springs 33 which are clamped between the guide half-shells 19 on the one hand and the actuating elements 21 on the other hand.

- the spacer blocks 31 project into the stroke area of the guide half-shell 19 and determine the position of the guide half-shells closest to the workpiece as a function of the workpiece during machining. In this way, deformation of the workpieces during punching is to be avoided.

- the guide half-shells 19, the actuating elements 21 and the sliding wedges 25 are thus held in the horizontal direction on the tie rods 29 via the pressure plates 23.

- FIGS. 1 and 2 it is shown in its lower ready position, in which the workpieces can be inserted into the receptacles 7 and removed from them again.

- the lifting table 6 is in the processing position. It has moved all the way to the lower end of the punching tools and has inserted the tubular workpiece 8 so far between the support elements 20 and the guide half-shells 19 that the workpiece can be provided with the desired holes over its entire length.

- the receptacles 7 each have a centering opening 34, into which the mandrel projects when the lifting table is in the processing position. It is held there against lateral displacement.

- the receptacles have an opening which is coaxial with the through hole 15 and through which the punching waste falls downward.

- FIG. 5 schematically shows the rotary drive for the receptacles 7 of the lifting table 6.

- the three receptacles are each rotatably mounted about vertical axes and are connected to one another in motion by means of meshing gears 35, 36 and 37.

- the middle receptacle is connected via a reduction gear 38 to a stepper motor, which is used to gradually turn the workpieces for punching. Since only the bores of a surface line of the workpiece are punched out in each machining operation, the stepwise rotation of the receptacles can result in the entire surface of the workpiece being machined.

- a sheet metal strip or a sheet metal of some kind is first used Cutting pipes shaped and then welded together at the pipe seam. They can then be cut to length.

- a support element is inserted into the already welded pipe and pressed against the pipe. The punching takes place from the outside, the support element serving as a counter-holder for securing the workpiece and for absorbing the punching forces.

- the tube is held vertically during the punching. If a force balance is desired, it is possible to punch the tube simultaneously from two opposite directions.

- the workpieces for example the prefabricated pipes, regardless of whether with a seam or seamlessly, are inserted from above into the receptacles 7 of the lifting table 6 and clamped vertically there.

- the lifting table is in the lower standby position shown in FIGS. 1 and 2. After clamping, the lifting table is moved vertically upwards, whereupon the workpieces are moved into the space between the support elements 20 and 19 as far up as is necessary for the desired machining.

- the mandrel 13 is centered in a centering opening in the receptacles 7.

- the mandrel 13 is displaced downwards for tensioning the support elements 20 with the aid of the actuators 14, whereupon the support elements are pressed radially outward into contact with the workpieces due to the run-up of the saw teeth.

- the actuating elements 21 are advanced in the direction of the workpieces 8.

- the guide half-shells 19 move in the direction of the pipe to be punched and clamp it firmly on the support elements 20. At the same time, they come into contact with the spacer blocks 31, which serve as stroke limiters for the guide half-shells.

- the distance between the actuating elements 21 and the guide half-shells 29 is reduced.

- the springs in between are compressed. They are prestressed so far that they can absorb any unevenly occurring side forces and relieve the mandrel.

- the punches provided for machining the workpiece are connected to the respective actuating element 21 in a tensile and shear-proof manner via the activation bar 22. Only they are pushed forward towards the workpiece and punch the desired holes out of the workpiece.

- the stroke of the punching tools is dimensioned such that the punches penetrate into the mandrel and deliver the punching waste to the vertical through hole 15. The waste falls down through the receptacle 7 into the open.

- each workpiece can be moved a certain step be rotated further, whereupon the previously described punching process takes place again.

- the punch of the central feed drive 24 moves back together with the yoke 27 and the counter wedges 30.

- the springs 33 supported on the guide half-shells fixed by the spacer blocks 31, are able to push back the actuating elements 21 and partially withdraw the punches from the workpieces, while the return stroke is generally carried out by the wedge drive.

- the lifting table moves downward from the processing position shown in FIG. It releases the mandrel 13 at the same time.

- the recordings detach from the workpieces, whereupon these can be removed.

- the device according to the invention offers the manufacturer and customer the possibility of a short disposition. A quick tool change is possible even with different hole diameters. Different hole patterns can be achieved at any time by exchanging the activation bars 22.

- the device is relatively small and requires relatively little investment, which means that even small quantities can be produced economically.

- a decisive advantage of the invention is that the workpieces can be provided with holes over their entire circumference. Both longitudinally welded and seamless drawn tubes can be processed in various materials, especially aluminum.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Punching Or Piercing (AREA)

- Laser Beam Processing (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

- Butt Welding And Welding Of Specific Article (AREA)

Abstract

Description

Die Erfindung bezieht sich auf ein Verfahren zum Herstellen von in der Mantelfläche gelochten Rohren.The invention relates to a method for producing pipes perforated in the lateral surface.

Aus der Praxis ist ein Verfahren der eben genannten Art bekannt, das zum Herstellen von Schalldämpferrohren dient. In ein ebenes Metallband wird das für die späteren Rohre gewünschte Lochbild eingestanzt. Das Band wird anschließend, beispielsweise im Rollformverfahren, zu Rohren geformt und mit einer Längsnaht verschweißt. Das Ablängen der Rohre erfolgt nach dem Schweißen mit Hilfe einer Trennvorrichtung, die lochbildbezogen arbeitet.In practice, a method of the type just mentioned is known, which is used to manufacture silencer tubes. The hole pattern desired for the later pipes is punched into a flat metal band. The strip is then shaped into tubes, for example using the roll forming method, and welded with a longitudinal seam. The pipes are cut to length after welding with the aid of a cutting device that works in relation to the hole pattern.

Das bekannte Verfahren zeigt einige Nachteile. Da für das Einbringen der Schweißenergie beiderseits der Schweißnaht ein durchgehender Materialstreifen erforderlich ist, können die Lochreihen nicht gleichmäßig am Umfang verteilt werden.The known method has some disadvantages. Since a continuous strip of material is required to introduce the welding energy on both sides of the weld, the rows of holes cannot be evenly distributed around the circumference.

Auch bei der Abstimmung der verschiedenen Herstellungschritte gibt es Schwierigkeiten. Das Schweißverfahren erfordert eine Mindestvorschubgeschwindigkeit, die für das Lochen des Blechbandes mit herkömmlichen Pressen und Vorschüben zu hoch ist. Aus diesem Grunde wird das Blechband üblicherweise in einem separaten Arbeitsgang vom Bund abgehaspelt, gestanzt und wieder aufgehaspelt. Da die Lochbilder je nach Rohrtype unterschiedlich sein können,kann das Vorstanzen nur kommissionsbezogen durchgeführt werden.There are also difficulties in coordinating the various manufacturing steps. The welding process requires a minimum feed rate that is too high for punching the sheet metal strip with conventional presses and feeds. For this reason, the sheet metal strip is usually unwound from the federal government in a separate operation, punched and rewound. Since the hole patterns can differ depending on the pipe type, the pre-punching can only be carried out on a commission basis.

Für das gezielte Ablängen der Rohre bezüglich der Lochbilder sind entsprechende Such- und Fangvorrichtungen vonnöten.Appropriate search and catch devices are required to cut the pipes to length in relation to the hole pattern.

Das bekannte Verfahren ist relativ aufwendig und unflexibel. Kleinstmengen können nicht kostendeckend hergestellt werden.The known method is relatively complex and inflexible. Small quantities cannot be produced to cover costs.

Aus der US-PS 1,510,718 ist eine gattungsfremde Vorrichtung zum Lochen von Rollenlagerkäfigen bekannt. Die Käfige besitzen jeweils die Form eines Kegelstumpfes. In die Mantelfläche werden rechteckige Ausnehmungen eingestanzt. Das Stanzwerkzeug wird von innen in die Käfigrohlinge eingeführt und nach außen gedrückt. Die Käfige werden dabei außen von einem Halteelement gehalten.From US-PS 1,510,718 a non-generic device for punching roller bearing cages is known. The cages each have the shape of a truncated cone. Rectangular recesses are punched into the lateral surface. The punching tool is inserted into the cage blanks from the inside and pressed outwards. The cages are held on the outside by a holding element.

Die bekannte Vorrichtung eignet sich nur für Werkstücke, die von der Seite her bearbeitet werden können und eine derartige Öffnungsbreite aufweisen, daß die Werkzeuge für die Bearbeitung von außen in den Werkstückinnenraum eingeführt werden können, während gleichzeitig die Betätigungseinrichtung für die Werkstücke im wesentlichen außen verbleibt. Die winkelige Anstellung der Mantelfläche der Werkstücke zur Körperachse erleichtert diese Bearbeitung noch, da die Werkzeuge dann durch die jeweils weitere Körperöffnung in das Innere der Werkstücke gelangen können. Rohre, mit im wesentlichen konstanten und relativ engem Querschnitt, können auf der bekannten Vorrichtung nicht gelocht werden, da die Werkzeuge allenfalls im Bereich der Rohröffnungen tätig werden können, nicht jedoch im axialen Mittelbereich der Rohre.The known device is only suitable for workpieces that can be machined from the side and have such an opening width that the tools for machining can be inserted from the outside into the workpiece interior, while at the same time the actuating device for the workpieces remains essentially outside. The angular inclination of the outer surface of the workpieces to the body axis makes this machining even easier, since the tools can then get into the interior of the workpieces through the respective further body opening. Pipes with an essentially constant and relatively narrow cross-section cannot be perforated on the known device, since the tools can at most operate in the area of the pipe openings, but not in the axial central area of the pipes.

Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung der eingangs genannten Art zu schaffen, die neben dem Vorteil der wirtschaftlichen Herstellung die Möglichkeit bieten, Rohre in ihrer Mantelfläche über ihre gesamte axiale Erstreckung und über ihren gesamten Umfang zu lochen.The invention has for its object to provide a method and an apparatus of the type mentioned which, in addition to the advantage of economical production, offer the possibility of perforating pipes in their outer surface over their entire axial extent and over their entire circumference.

Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß in das Rohr ein Stützelement eingeführt und von innen gegen das Rohr gepreßt wird und in der Folge von außen der vom Stützelement beaufschlagte Rohrbereich gelocht wird.This object is achieved in that a support element is inserted into the tube and pressed from the inside against the tube and subsequently the tube area acted upon by the support element is perforated from the outside.

Das erfindungsgemäße Verfahren ist einfach und bietet mannigfaltige Vorteile. Es ist gleichermaßen geeignet für nahtlose Rohre und solche mit Naht. Letztere werden vor dem Lochen geformt und geschweißt. Unabhängig von der Lochgestaltung kann dabei das Formen und auch das Schweißen in dem jeweiligen Arbeitsablauf optimiert werden. Die Rohre können für gängige Durchmesser auf Vorrat gefertigt werden. Für die spezielle Ausbildung der Rohre genügt es dann, die Rohrlänge zu bestimmen und das Lochbild festzulegen.The method according to the invention is simple and offers various advantages. It is equally suitable for seamless pipes and those with seams. The latter are formed and welded before punching. Regardless of the hole design, shaping and welding can be optimized in the respective workflow. The tubes can be made in stock for common diameters. For the special design of the pipes, it is then sufficient to determine the pipe length and to determine the hole pattern.

Der Hersteller gewinnt beim erfindungsgemäßen Verfahren eine große Dispositionsfreiheit und ist flexibel in der Verwertung der vorgefertigten Rohre. Das Verfahren kann sowohl für Großmengen als auch für Kleinstmengen wirtschaftlich verwendet werden. Dies stellt einen entscheidenden Faktor bei der Kostenrechnung dar. Nachbestellungen für kleinere Stückzahlen können ebenso wirtschaftlich erledigt werden wie Großbestellungen, da auch für die Nachbestellungen vorgefertigte Rohrrohlinge verwendet werden können, die erst nach Kenntnis des Auftrages mit dem gewünschten Lochbild versehen werden.With the method according to the invention, the manufacturer gains great freedom of disposition and is flexible in the recycling of the prefabricated pipes. The process can be used economically for both large and small quantities. This is a decisive factor in cost accounting. Reorders for smaller quantities can be processed just as economically as bulk orders, since pre-made pipe blanks can also be used for reorders, which are only provided with the desired hole pattern after knowledge of the order.

Beim Lochen vermittelt die Erfindung den entscheidenden Vorteil, daß das Rohr über seinen gesamten Umfang gelocht werden kann. Das Lochbild kann sich infolgedessen auch ohne Unterbrechung über die Schweißnaht hinwegziehen. Auf die Schweißverbindung braucht keine Rücksicht mehr genommen zu werden. Es können vollkommen achsensymmetrische Lochbilder erzeugt werden. Gelochte Rohre der genannten Art werden üblicherweise auch als Schalldämpferrohre verwendet. Durch die symmetrische Lochausbildung werden die Dämpfungseigenschaften gesteigert.When punching, the invention provides the decisive advantage that the tube can be perforated over its entire circumference. As a result, the hole pattern can extend over the weld seam without interruption. The welded connection no longer needs to be taken into account. Fully axisymmetric hole patterns can be created. Perforated pipes of the type mentioned are usually also used as silencer pipes. The damping properties are increased by the symmetrical hole design.

Mit der Erfindung ist es auch möglich, nahtlose Rohre ohne Schwierigkeiten zu lochen. Es muß nicht befürchtet werden, daß die Rohre während des Lochens ihre Querschnittsform verlieren. Das Lochbild kann beliebig festgelegt werden. Besonders für Schalldämpferrohre können die gewichtsmäßig vorteilhaften nahtlosen Rohre aus Aluminium benutzt werden.With the invention it is also possible to punch seamless tubes without difficulty. There is no need to fear that the tubes will lose their cross-sectional shape during perforation. The hole pattern can be set as desired. The weight-free seamless aluminum tubes can be used especially for silencer tubes.

Die Erfindung stellt zum Herstellen von in der Mantelfläche gelochten, achsensymmetrischen Werkstücken mit einem Stanzwerkzeug und einem außen am Werkstück angeordneten Halteelement eine Vorrichtung gemäß dem Kennzeichen des Anspruchs 4 zur Verfügung.The invention provides a device for producing perforated, axially symmetrical workpieces in the lateral surface with a punching tool and a holding element arranged on the outside of the workpiece.

Das Stützelement dient an der Rohrinnenseite zum Abstützen des zu lochenden Rohres während der Stanzbearbeitung. Es hält das Rohr fest und spannt es. Es sichert das Rohr auch gegen eine unerwünschte Ausweichbewegung während der Bearbeitung. Der Anpreßdorn drückt die Stützelemente während der Bearbeitung nach außen und hält seinerseits das Stützelement in der Arbeitsposition.The support element on the inside of the pipe serves to support the pipe to be punched during the punching process. It holds the pipe tight and tensions it. It also secures the pipe against unwanted evasive movements during processing. The pressure mandrel presses the support elements outwards during processing and in turn holds the support element in the working position.

Die Erfindung ist für Rohre mit und ohne Naht und mit jeder möglichen Querschnittsform geeignet. Sie wird allerdings primär für Rohre mit Kreisquerschnitt verwendet werden.The invention is suitable for pipes with and without seam and with any possible cross-sectional shape. However, it will primarily be used for pipes with a circular cross-section.

Unabhängig vom Rohrquerschnitt ist es gemäß einer vorteilhaften Weiterbildung der Erfindung möglich, daß zwei Stützelemente bezüglich des Rohrquerschnittes der Werkstücke einander diametral gegenüber angeordnet sind und ihnen ein gemeinsamer Anpreßdorn zugeordnet ist.Regardless of the pipe cross-section, it is possible according to an advantageous development of the invention that two support elements are arranged diametrically opposite one another with respect to the pipe cross-section of the workpieces and that a common contact mandrel is assigned to them.

Die paarweise Anordnung der Stützelemente und der dazugehörigen Stanzwerkzeuge bietet den Vorteil, daß die Stanzkräfte gegeneinander wirken, so daß die Stützelemente und der Dorn und etwaige sonst noch bei der Bearbeitung durch die Kräfte beaufschlagte Teile nicht einseitig belastet werden.The paired arrangement of the support elements and the associated punching tools offers the advantage that the punching forces act against one another, so that the support elements and the mandrel and any other parts which are still acted upon by the forces during machining are not loaded on one side.

Im Hinblick auf den Stanzvorgang ist es vorteilhaft, wenn das Stützelement als eine ein Lochraster enthaltende Matrize ausgebildet ist. Das Lochraster kann entweder werkstückabhängig ein vorgegebenes Lochbild aufweisen oder in der Form eines Flächenrasters gehalten sein, das sämtliche möglichen Bohrungspositionen enthält. Die Ausbildung des Stützelementes als gelochte Matrize erleichtert den Stanzvorgang. Der Stanzabfall kann durch die Matrize hindurchgestoßen werden.With regard to the punching process, it is advantageous if the support element is designed as a die containing a hole pattern. The hole pattern can either have a predetermined hole pattern depending on the workpiece or be in the form of a surface pattern that contains all possible hole positions. The design of the support element as a perforated die facilitates the punching process. The punch waste can be pushed through the die.

Unter anderem im Hinblick auf den selbsttätigen Abtransport des Stanzabfalles ist es vorteilhaft, wenn das Stanzwerkzeug und die Stützelemente und der Dorn vertikal ausgerichtet sind. Der Stanzabfall fällt nach dem Stanzen durch sein Eigengewicht nach unten und kann dort zentral gesammelt werden. Das Ausfallen des Abfalles kann außerdem durch das Beaufschlagen der Dornbohrung mit Druckluft beschleunigt werden. Ein einfaches Spannen des Stützelementes wird dadurch erreicht, indem jedes Stützelement eine sägezahnartige Innenfläche aufweist, der am Anpreßdorn eine sägezahnartige, nach außen gerichtete Gegenfläche zugeordnet ist. Verschiebt man den Anpreßdorn gegenüber dem Stützelement, so laufen die einander entgegengerichteten Sägezähne des Stützelementes und des Anpreßdornes aneinander auf. Bedingt durch die Keilwirkung wird bei einer axialen Bewegung des Dornes jedes Stützelement radial nach außen an das zu bearbeitende Rohr gepreßt. Das Lösenerfolgt in der anderen Reihenfolge, indem die Sägezähne voneinander abgleiten und dadurch das Stützelement vom Werkstück zurückweichen kann.Among other things, with regard to the automatic removal of the punching waste, it is advantageous if the punching tool and the support elements and the mandrel are aligned vertically. The punching waste falls after the punching due to its own weight and can be collected centrally there. Failure of the waste can also be accelerated by pressurizing the mandrel bore with compressed air. A simple tensioning of the support element is achieved in that each support element has a sawtooth-like inner surface, which is assigned a sawtooth-like, outwardly directed counter surface on the pressing mandrel. If you move the pressure mandrel relative to the support element, the opposing saw teeth of the support element and the pressure mandrel run against each other. Due to the wedge effect, each support element is pressed radially outward against the pipe to be machined during an axial movement of the mandrel. The loosening takes place in the other order, in that the saw teeth slide off one another and the support element can thereby move away from the workpiece.

Jedes Stützelement ist vorteilhafterweise im Inneren einer zum Werkstück hin offenen Führungshalbschale angeordnet, die durch das Halteelement gebildet ist. Die Führungsschale ergänzt das Stützelement. Zwischen diesen beiden Teilen befindet sich das Werkstück. Es wird dazwischen gehalten. Die Führungshalbschalen können so ausgelegt werden, daß sie für die Aufnahme von Rohren unterschiedlicher Querschnittsform und Durchmesser geeignet sind.Each support element is advantageously arranged in the interior of a guide half-shell open towards the workpiece, which is formed by the holding element. The guide shell complements the support element. The workpiece is located between these two parts. It is held in between. The guide half-shells can be designed so that they are suitable for holding pipes of different cross-sectional shape and diameter.

Das Halteelement unterstützt das Werkstück zumindest im Bearbeitungsbereich, also im vorliegenden Fall vornehmlich entlang einer Rohr-Mantellinie. Hierfür genügt die ebene Ausbildung des Halteelements. Es kann aber auch in seiner Form an das Werkstück so angepaßt sein, daß es an demselben noch außerhalb des Bearbeitungsbereiches anliegt. Eine einfache Lagerung der Stützelemente ergibt sich dadurch, daß sie am oberen Ende der jeweiligen Führungshalbschale gehalten sind. Die Werkstücke können auf diese Weise von unten zwischen die Stützelemente und die Führungshalbschalen eingefahren werden.The holding element supports the workpiece at least in the machining area, that is to say in the present case primarily along a pipe surface line. The flat design of the holding element is sufficient for this. However, its shape can also be adapted to the workpiece in such a way that it rests on the workpiece outside of the machining area. A simple mounting of the support elements results from the fact that they are held at the upper end of the respective guide half-shell. In this way, the workpieces can be inserted from below between the support elements and the guide half-shells.

Um die Stempel des Stanzwerkzeuges sicher positionieren zu können ist es günstig, wenn die Führungshalbschalen mit Führungsbohrungen zur Aufnahme der Stempel versehen sind. Da die Führungshalbschalen bei der Bearbeitung direkt neben dem Werkstück angeordnet sind, sind sie in der Lage, die Stempel des Stanzwerkzeuges exakt zu halten und zu führen.In order to be able to position the stamps of the punching tool securely, it is favorable if the guide half-shells are provided with guide bores for receiving the stamps. Since the guide half-shells are arranged directly next to the workpiece during machining, they are able to hold and guide the punches of the punching tool exactly.

Eine einfache Gestalt des Stanzwerkzeuges ergibt sich dann, wenn die Stempel übereinander, vornehmlich entlang einer Mantellinie der .Führungshalbschalen angeordnet sind. Die Stempel können dadurch auch bei den Werkstücken entlang einer Mantellinie angreifen. Dies bedeutet, daß es ausreichend ist, das Werkstück zwischen dem Stützelement und den Führungshalbschalen entlang der besagten Mantellinie zu spannen.A simple shape of the punching tool results when the punches are arranged one above the other, primarily along a surface line of the guide half-shells. As a result, the punches can also attack the workpieces along a surface line. This means that it is sufficient to clamp the workpiece between the support element and the guide half-shells along said surface line.

Um einen gleichmäßigen Arbeitsangriff des Stanzwerkzeuges zu ermöglichen ist es günstig, wenn den Stempeln ein gemeinsames Betätigungselement zugeordnet ist.In order to enable a uniform work attack of the punching tool, it is favorable if the stamps are assigned a common actuating element.

Zum wahlweisen Einsatz der Stempel kann beim Betätigungselement eine Aktivierungsleiste vorgesehen werden, die nur jeweils diejenigen Stempel mit dem Betätigungselement verbindet, die auch tatsächlich für das betreffende Werkstück zur Bearbeitung herangezogen werden sollen. Andere Stempel, die zwar beim Stanzwerkzeug vorhanden sind, die aber bei dem zu bearbeitenden Werkstück nicht eingesetzt werden, werden durch die Aktivierungsleisten nicht mit dem Betätigungselement verknüpft und nehmen deshalb an der Bearbeitung nicht teil. Sie verharren in ihrer Bereitschaftsstellung.For the optional use of the punches, an activation bar can be provided in the actuating element, which only connects those punches with the actuating element that are actually to be used for processing the workpiece in question. Other stamps, which are present in the punching tool, but which are not used in the workpiece to be machined, are not linked to the actuating element by the activation bars and therefore do not take part in the machining. They remain on standby.

Um einen ungleichartigen Arbeitsangriff zu vermeiden ist es vorteilhaft, wenn die Betätigungselemente zweier oder mehrerer Stanzwerkzeuge einen gemeinsamen Vorschubantrieb aufweisen. Eine einfache Lösung hierfür besteht darin, daß der Vorschubantrieb zwei die Stanzwerkzeuge flankierende Schiebekeile umfaßt, denen antriebsseitig Gegenkeile zugeordnet sind. Mit Vorteil weisen dabei die Gegenkeile ein gemeinsames, von einem Stellantrieb beaufschlagtes Joch auf. Der Stellantrieb kann zentral den Vorschub bewirken. Eine ungleichmäßige Bewegung der Stanzwerkzeuge wird vermieden. Gleichzeitig bietet sich die Möglichkeit zwischen dem Joch und dem Stellantrieb ein Hubeinstellelement vorzusehen, mit dem in Abhängigkeit von den zu bearbeitenden Werkstücken der Hub verändert werden kann.In order to avoid an uneven work attack, it is advantageous if the actuating elements of two or more punching tools have a common feed drive exhibit. A simple solution for this is that the feed drive comprises two sliding wedges flanking the punching tools, to which counter-wedges are assigned on the drive side. The counter wedges advantageously have a common yoke acted upon by an actuator. The actuator can effect the feed centrally. An uneven movement of the punching tools is avoided. At the same time, it is possible to provide a stroke setting element between the yoke and the actuator, with which the stroke can be changed depending on the workpieces to be machined.

Für eine Begrenzung des Hubes können zwischen den einander zugeordneten Führungshalbschalen Distanzblöcke vorgesehen werden. Die Distanzblöcke dienen zur unveränderlichen gegenseitigen Positionierung der Führungshalbschalen. Sie legen den zwischen einander gegenüber angeordneten Führungshalbschalen vorhandenen Freiraum fest. Er kann durch die Auswahl der Distanzblöcke leicht auf verschiedene Werkstücke abgestimmt werden. Ziel der Abstimmung kann es sein, daß bei dem Anlegen der Führungshalbschalen an den Distanzblöcken die Werkstücke zwischen den Führungshalbschalen deformierungs- aber auch spielfrei gehalten sind. Die Distanzblöcke sind durch Eindrehungen auf Führungssäulen mittig zentriert, so daß die Führungshalbschalen während des Stanzvorganges ebenfalls eine genau zentrische Lage einnehmen. Dadurch werden außermittige Belastungen des Dornes vermieden.In order to limit the stroke, spacer blocks can be provided between the guide half-shells assigned to one another. The spacer blocks are used for the unchangeable mutual positioning of the guide half-shells. They define the free space between the guide half-shells arranged opposite one another. It can be easily adapted to different workpieces by selecting the spacer blocks. The aim of the coordination can be that when the guide half-shells are placed on the spacer blocks, the workpieces between the guide half-shells are kept free of deformation but also free of play. The spacer blocks are centered by turning them on guide columns, so that the guide half-shells also assume an exactly central position during the punching process. This avoids off-center loads on the mandrel.

Für die Werkstückzufuhr ist es vorteilhaft, wenn eine Hubtisch vorhanden ist, der um eine vertikale Achse drehbare Werkstückaufnahmen aufweist. Der Hubtisch ermöglicht es, die Werkstücke von unten zwischen die Stützelemente und die Führungshalbschalen einzuführen. Er kann in der Bereitschaftsposition einfach mit neuen vorgefertigten Rohrabschnitten bestückt werden. Auch eine automatische Bestückung ist möglich. Für die eigentliche Bearbeitung wird der Hubtisch zusammen mit den Werkstücken hochgefahren, wobei vorteilhafterweise die Möglichkeit besteht, die Werkstücke für die Bearbeitung unterschiedlich weit hochzufahren, um die Löcher jeweils einer Mantellinie höhenmäßig gegenüber den Löchern benachbarter Mantellinien zu versetzen. Die Drehlagerung der Aufnahmen ermöglicht es, die Werkstücke nach dem Stanzen einer vertikalen Lochreihe einzeln oder gemeinsam schrittweise weiterzudrehen, um weitere Lochreiehn einzustanzen.For the workpiece feed, it is advantageous if a lifting table is present which has workpiece receptacles which can be rotated about a vertical axis. The lifting table enables the workpieces to be inserted from below between the support elements and the guide half-shells. In the ready position, it can easily be fitted with new prefabricated pipe sections. Automatic assembly is also possible. For the actual editing the lifting table is raised together with the workpieces, it advantageously being possible to raise the workpieces for processing to different extents in order to offset the height of the holes of one surface line relative to the holes of adjacent surface lines. The rotary mounting of the receptacles enables the workpieces to be rotated individually or together step by step after punching a vertical row of holes in order to punch further rows of holes.

Für die gegenseitige Ausrichtung der Aufnahmen mit dem Dorn ist vorgesehen, daß die Aufnahmen eine Zentrieröffnung für den Dorn aufweisen. Die Zentrierung findet beim Hochfahren des Hubtisches statt.For the mutual alignment of the receptacles with the mandrel, it is provided that the receptacles have a centering opening for the mandrel. The centering takes place when the lifting table is raised.

Nachfolgend ist ein Ausführungsbeispiel der Erfindung anhand einer Zeichnung beschrieben.An exemplary embodiment of the invention is described below with reference to a drawing.

Es zeigen:

- Figur 1 eine Seitenansicht einer erfindungsgemäßen Vorrichtung,

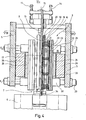

Figur 2 eine Vorderansicht der Vorrichtung von Fig. 1,Figur 3 eine Teildraufsicht auf die Stanzwerkzeuge der Vorrichtung von Fig. 1, gemäß der Linie III-III von Fig. 4,- Figur 4 einen Schnitt durch die in Fig. 3 gezeigten Teile gemäß der Linie IV-IV und

Figur 5 eine Teilansicht des Stellantriebes für die Werkzeugaufnahmen.

- FIG. 1 shows a side view of a device according to the invention,

- FIG. 2 shows a front view of the device from FIG. 1,

- FIG. 3 shows a partial top view of the punching tools of the device from FIG. 1, along the line III-III from FIG. 4,

- Figure 4 shows a section through the parts shown in Fig. 3 along the line IV-IV and

- Figure 5 is a partial view of the actuator for the tool holders.

Die erfindungsgemäße Vorrichtung 1 dient zum Herstellen von in der Mantelfläche gelochten Rohren, insbesondere Schalldämpferrohren. Die Rohre werden außerhalb der Vorrichtung aus Metallblech geformt und anschließend entlang einer Verbindungskante geschweißt. Die Erfindung kann aber auch nahtlose Rohre aufnehmen. In jedem Fall sind die Rohre für die Bearbeitung in der erfindungsgemäßen Vorrichtung bereits abgelängt.The device 1 according to the invention is used to manufacture pipes perforated in the lateral surface, in particular silencer pipes. The tubes are formed outside of the device from sheet metal and then ent welded along a connecting edge. The invention can also accommodate seamless tubes. In any case, the tubes for processing in the device according to the invention have already been cut to length.

Die Vorrichtung weist, wie insbesondere in der Seitenansicht von Fig. 1 dargestellt ist, ein L-förmiges Gestell 2 auf. Die gezeigte Vorrichtung ist als Mehrfach-Stanzvorrichtung für Rohre ausgebildet. In der oberen Hälfte des Freiraums der L-Form befinden sich nebeneinander drei Paare von Stanzwerkzeugen 3, die in später noch zu erläuternder Weise durch einen gemeinsamen Antrieb 4 betätigbar sind. Die Stanzwerkzeuge sind in einer Halterung 5 gehalten, die am oberen Ende des vertikalen L-ßchenkelsdes Gestells angeordnet ist. Sie überspannt den Freiraum der L-Form und überragt etwas den horizontalen L-SchenkeL nach vorne.As is shown in particular in the side view of FIG. 1, the device has an L-shaped

Unterhalb der Halterung 5 ist ein Hubtisch 6 angeordnet, der drei in einer Linie hintereinander befindliche Aufnahmen 7 für Werkstücke 8 aufweist.A lifting table 6 is arranged below the

Die Werkstücke bestehen im gezeigten Fall aus drei gleich langen Abschnitten eines Zylinderrohres. Sie sind strikt vertikal in den Aufnahmen 7 gehalten. Auf die Details des Hubtisches und der Aufnahmen wird später noch eingegangen.In the case shown, the workpieces consist of three sections of a cylinder tube of equal length. They are kept strictly vertical in the

Der Hubtisch ist entlang zweier vertikaler Führungen 9 auf- und abfahrbar, die sich parallel zum L-Schenkel des Gestells erstrecken und an diesem mit konstantem gegenseitigem Abstand zueinander angeordnet sind.The lifting table can be moved up and down along two

Soweit der überblick über die Vorrichtung. Nachfolgend sollen zunächst die Stanzwerkzeuge und die darum befindlichen Teile erläutert werden.So much for the overview of the device. The punching tools and the parts around them will first be explained below.

Die Stanzwerkzeuge 3 sind bei der Vorrichtung paarweise angeordnet. Dies ergibt sich besonders deutlich aus Figur 3. Es sind drei Bearbeitungsstationen 10, 11, 12 zu erkennen, die jeweils mit zwei einander gegenüberliegenden Stanzwerkzeugen 3 bestückt sind.The

Jede Bearbeitungsstation ist in der Lage ein Werkstück, im vorliegenden Fall einen zylinderförmigen Rohrabschnitt 8 mit einem vorbestimmten Lochbild zu versehen, wobei die Lochbilder der verschiedenen Werkstücke nicht identisch zueinander sein müssen.Each processing station is able to provide a workpiece, in the present case a

Im Kern einer jeden Bearbeitungsstation ist ein Dorn 13 angeordnet, der aus jeder Station nach oben herausragt und dort mit Hilfe von Stelleinrichtungen 14 heb- und senkbar an einem Querträger der Halterung 5 gelagert ist. Der Dorn weist im vorliegenden Fall einen kreisförmigen Querschnitt auf. Entlang der Dornachse befindet sich eine über die gesamte Höhe des Dornes durchlaufende Zentralbohrung 15, durch die in noch zu erläuternder Weise der Stanzabfall nach unten fällt.In the core of each processing station, a

An seiner Außenseite weist der vertikal ausgerichtete Dorn 13 ein Sägezahnprofil auf, das schwach sich nach unten verjüngende Zähne aufweist. Im Bereich der Zähne ist der Dorn an dem den Stanzwerkzeugen 3 gegenüberliegenden Umfangsteilen mit einem Schlitz 17 versehen, um Stempeln 16 dieser Werkzeuge bzw. Stanzabfall die Möglichkeit zu bieten, in den Dorn einzudringen.On its outside, the vertically aligned

Der Dorn bildet ein zentrales Betätigungselement für zwei ihm nebengeordnete Stützelemente 18, die ihn an gegenüberliegenden Seiten flankieren. Die Stützelemente sind als vertikale Leisten ausgebildet und besitzen in etwa einen rechteckigen Querschnitt. Die eine Rechteckseite ist als Halbrund gestaltet und der Innenwandung des zu bearbeitenden Werkstückes angepaßt.The mandrel forms a central actuating element for two supporting

Die Stützelemente 18 können in vertikalen Nuten des Dornes eingelagert sein. An ihrer der Dornmitte zugewandten Rechteckseite besitzen sie eine sägezahnartige Innenfläche, die mit der sägezahnartigen Außenfläche des Dornes dahingehend korrespondiert, daß die Sägezähne dieser beiden Teile ineinanderhaken. Dies bedeutet, daß die Sägezähne der Stützelemente sich gering nach oben verjüngen.The

Die Stützelemente 18 dienen als Gegenhalter für die Stanzwerkzeuge 3. Wird der Dorn vertikal nach unten bewegt, so laufen die Sägezähne des Dornes an denjenigen der Stützelemente an und drücken die Stützelemente radial nach außen in Anlage an die Rohrwerkstücke. Die Anlage erfolgt bei der gezeigten Vorrichtung zumindest entlang der Mantellinien der Rohrwerkstücke, in die nach einem vorbestimmten Muster Löcher eingestanzt werden sollen.The

Die Stützelemente 18 befinden sich bezüglich des Rohrquerschnitts der Werkstücke diametral gegenüber. Sie sind jeweils als eine ein Lochraster enthaltende Matrize ausgebildet. Das Lochraster enthält eine Reihe von übereinander befindlichen Bohrungen,die in einem vorbestimmten Abstand zueinander angeordnet sind.The

Während die Stützelemente für die Abstützung der Rohrinnenseite dienen,sind zur außenseitigen Fixierung der Werkstücke jeweils ein Paar von Führungshalbschalen 19 vorgesehen, die einen U-förmigen Querschnitt aufweisen, dessen Öffnung zum Werkstück hingerichtet ist. Die U-Form ist auf den Durchmesser und die Querschnittsform des größten Werkstückes abgestimmt. Sie umgreift ein derartiges Werkstück. Bei einem Rohr können die Führungshalbschalen 19 allerdings nur entlang derjenigen Mantellinie an den Werkstücken anliegen, die auch mit der Lochreihe versehen wird. Die Führungshalbschalen weisen horizontale Führungsbohrungen zur Aufnahme der Stempel 16 der Stanzwerkzeuge 3 auf. Die Führungsbohrungen sind analog zu dem Lochraster der Stützelemente vertikal übereinander entlang einer Linie angeordnet und weisen den gleichen gegenseitigen Abstand auf wie dies bei der Lochreihe der Stützelemente vorhanden ist.While the support elements are used to support the inside of the pipe, the outside are used for fixing Workpieces each have a pair of guide half-

Die Stützelemente 18 weisen jeweils an ihren oberen Enden radial nach außen stehende Haken 20 auf, mit denen sie in entsprechende Ausnehmungen der Führungshalbschalen eingehängt sind. Die Stützelemente sind auf diese Weise radial veränderbar an den Führungshalbschalen gelagert. Dies ist notwendig, weil zwischen den Stützelementen und den Führungshalbschalen für das Ein- und Ausfahren der Werkstücke ein ausreichender Freiraum vorhanden sein muß.The

Die Stempel 19 der Stanzwerkzeuge 3 sind analog zu den Bohrungen der Stützelemente und der Führungshalbschalen vertikal übereinander angeordnet. Sie sind horizontal ausgerichtet. Die Stempel eines jeden Stanzwerkzeuges 3 erstrecken sich von der entsprechenden Führungshalbschale radial nach außen bis zu einem gemeinsamen Betätigungselement 21, das als vertikaler Druckbalken gebildet ist. Das Betätigungselement enthält in sich zum selektiven Einsatz der Stempel jeweils eine vertikale Aktivierungsleiste 22, die vorbestimmte Stempel zug- und druckfest mit dem Betätigungselement verbindet. Die Aktivi .-ungsleisten sind von oben in eine Nut des Betätigungselementes einschiebbar und enthalten für die für eine spezielle Bearbeitung nicht herangezogenen StempelThe

so daß sie bei einer horizontalen Verschiebung des Betätigungselementes nicht beaufschlagt werden.so that they are not subjected to a horizontal displacement of the actuating element.

Der Figur 3 ist zu entnehmen, daß.sich hinter den jeweils an einer Seite der Symmetrieachse S des Maschinengestells angeordneten Betätigungselementen 21 eine Druckplatte 23 befindet, die sich über die gesamte Höhe der Stanzwerkzeuge erstreckt und in horizontaler Richtung über die Enden der drei Bearbeitungsstationen 10, 11, 12 hinausragt. Die Druckplatte 23 überspannt also im vorliegenden Fall drei nebeneinander befindliche Stanzwerkzeuge 3 der besagten Bearbeitungsstationen 10, 11, 12. Dies geschieht bewußt, weil man eine gleichmäßige Beaufschlagung der Stanzwerkzeuge beim Vorschub erreichen will.It can be seen from FIG. 3 that behind the

Mit Rücksicht auf dieses Ziel sind aber nicht nur die Stanzwerkzeuge einer jeden Seite durch eine gemeinsame Druckplatte antriebsmäßig zusammengefaßt, sondern es ist auch ein zentraler Antrieb 24 vorhanden, der über Zwischenglieder gleichmäßig alle Stanzwerkzeuge zu beaufschlagen im Stande ist. Als erstes Zwischenglied ist an der Außenseite einer jeden Druckplatte ein Schiebekeil 25 befestigt, der eine vertikale Keilfläche aufweist, die so geneigt ist, daß sich der Keil in Richtung auf den Antrieb 24 verjüngt. Als zweites Zwischenglied sind den Schiebekeilen gegensinnige Gegenkeile zugeordnet, deren geneigte Fläche sich in Anlage befindet an die geneigteIn view of this goal, not only are the punching tools on each side combined in terms of drive by a common pressure plate, but there is also a

Keilfläche des Schiebekeiles.Wedge surface of the sliding wedge.

Die Gegenkeile 26 stützen sich also mit der geneigten Fläche an den Schiebekeilen ab, während sie mit der ebenen Keilfläche sich in Anlage an den Halterungsplatten 5 befinden. Die Gegenkeile sind an ihrem verdickten Ende an einem gemeinsamen Joch 27 befestigt, das über ein Hubeinstellelement 27 zug- und schubfest mit dem zentralen Antrieb 24 verbunden ist. Das Hubeinstellelement ist beispielsweise als Schraubenverbindung zwischen dem Joch und dem Stempel des Vorschubantriebes ausgebildet und dient primär zur Verlagerung des Hubes in Abhängigkeit von den zu bearbeitenden Werkstücken.The

Den Figuren 3 und 4 kann entnommen werden, daß die Halterungsplatten5 gegenseitig über, im vorliegenden Fall insgesamt acht , Zuganker 29 miteinander verbunden sind. Vier Zuganker befinden sich in einer unteren Ebene E1, die, wie Figur 4 zeigt, sich horizontal im Bereich der unteren Enden der Stanzwerkzeuge 3 erstreckt. Vier weitere Zuganker befinden sich in einer Ebene E2, die analog im Bereich des oberen Endes der Stanzwerkzeuge 3 angeordnet ist. Zwischen den Ebenen E1 und E2 sind die Schiebekeile 25 und die Gegenkeile 26 angeordnet.It can be seen from FIGS. 3 and 4 that the mounting

Die Zuganker besitzen Säulenform. Die Halterungsplatten 5 sind daran zug- und schiebefest verankert. Die Säulen dienen zur Lagerung mehrerer Teile, beispielsweise der Druckplatten 23, die mit Hilfe von Büchsen 30 an den jeweils äußersten Säulen der oberen und unteren Ebene E1 und E2 verschieblich gelagert sind.The tie rods are columnar. The mounting

An den Säulen sind aber auch symmetrisch zur Symmetrieebene S Distanzblöcke 31 gehalten, die im vorliegenden Fall leistenförmig gestaltet sind und auf Eindrehungen der Zuganker 29 (siehe Teilschnitt Figur 3 oben) unverrückbar in der besagten Symmetrieebene festgelegt sind. Die Distanzblöcke dienen als Hubbegrenzer für die Führungshalbschalen 19. Die Halbschalen sind nämlich mit den Betätigungselementen 21 über horizontale Trägerstangen 32 verbunden. Die Verbindung ist aber nicht starr. Die Betätigungselemente können für den eigentlichen Stanzhub in Richtung auf die Führungshalbschalen gegen die Kraft von Federn 33 bewegt werden, die zwischen den Führungshalbschalen 19 einerseits und den Betätigungselementen 21 andererseits eingespannt sind.However, spacer blocks 31 are also held on the columns symmetrically to the plane of symmetry S, which in the present case are designed in the form of strips and on twists in the tie rods 29 (see partial section in FIG. 3 above) are fixed immovably in said plane of symmetry. The spacer blocks serve as stroke limiters for the guide half-

Die Distanzblöcke 31 ragen in den Hubbereich der Führungshalbschale 19 hinein und bestimmen in Abhängigkeit des Werkstückes bei der Bearbeitung die werkstücknächste Position der Führungshalbschalen. Auf diese Weise soll ein Deformieren der Werkstücke während der Stanzbearbeitung vermieden werden.The spacer blocks 31 project into the stroke area of the guide half-

Über die Druckplatten 23 sind damit an den Zuganker 29 auch die Führungshalbschalen 19, die Betätigungselemente 21 und die Schiebekeile 25 in horizontaler Richtung verschieblich gehalten.The guide half-

Nun zum Hubtisch 6. In den Figuren 1 und 2 ist er in seiner unteren Bereitschaftsposition gezeigt, in der die Werkstücke in die Aufnahmen 7 eingesetzt und von ihnen wieder abgenommen werden können.Now to the lifting table 6. In FIGS. 1 and 2, it is shown in its lower ready position, in which the workpieces can be inserted into the

In Figur 4 der Zeichnung befindet sich der Hubtisch 6 dagegen in der Bearbeitungsposition. Er ist ganz an das untere Ende der Stanzwerkzeuge herangerückt und hat das rohrförmige Werkstück 8 so weit zwischen die Stützelemente 20 und die Führungshalbschalen 19 eingeschoben, daß das Werkstück über seine gesamte Länge mit den gewünschten Bohrungen versehen werden kann. Um den Dorn 13 mit seinem unteren Ende bewegungssicher zu verankern, weisen die Aufnahmen 7 jeweils eine Zentrieröffnung 34 auf, in den der Dorn bei in Bearbeitungsposition befindlichen Hubtisch hineinragt. Er wird dort gegen seitliche Verrükkung gehalten.In Figure 4 of the drawing, however, the lifting table 6 is in the processing position. It has moved all the way to the lower end of the punching tools and has inserted the

Die Aufnahmen besitzen eine zu der Durchgangsbohrung 15 koaxiale Öffnung, durch die der Stanzabfall nach unten fällt.The receptacles have an opening which is coaxial with the through

Die Figur 5 zeigt in schematischer Weise den Rotationsantrieb für die Aufnahmen 7 des Hubtisches 6. Die drei Aufnahmen sind jeweils um vertikale Achsen verdrehbar gelagert und untereinander über miteinander kämmende Zahnräder 35, 36 und 37 bewegungsverbunden. Die mittlere Aufnahme ist über ein Untersetzungsgetriebe 38 mit einem Schrittmotor verbunden, der zum schrittweisen Verdrehen der Werkstücke für die Stanzbearbeitung dient. Da bei jeder Bearbeitung nur jeweils die Bohrungen einer Mantellinie des Werkstückes ausgestanzt werden,kann durch das schrittweise Verdrehen der Aufnahmen erreicht werden, daß die gesamte Manteloberfläche der Werkstücke bearbeitet wird.FIG. 5 schematically shows the rotary drive for the

Bei dem gezeigten Antrieb für die Aufnahmen werden benachbarte Rohre gegensinnig angetrieben. Sofern dies nicht erwünscht ist, ist es auch möglich, einen gleichsinnigen Antrieb für alle Rohre vorzusehen. Desgleichen ist es denkbar, statt eines Schrittmotors einen kontinuierlich regelbaren, schrittunabhängigen Antrieb zu schaffen.In the drive shown for the receptacles, adjacent tubes are driven in opposite directions. If this is not desired, it is also possible to provide a drive in the same direction for all pipes. Likewise, it is conceivable to create a continuously controllable, step-independent drive instead of a stepper motor.

Bei dem erfindungsgemäßen Verfahren werden zunächst aus einem Blechband oder einem irgendwie gearteten Blechzuschnitt Rohre geformt und anschließend an der Rohrnaht miteinander verschweißt. Sie können anschließend abgelängt werden. Für das Stanzen der Löcher wird in das bereits geschweißte Rohr ein Stützelement eingeführt und gegen das Rohr gepreßt. Das Stanzen erfolgt von außen, wobei das Stützelement als Gegenhalter zur Sicherung des Werkstückes und zur Aufnahme der Stanzkräfte dient. Um den Stanzabfall durch Herunterfallen einfach zu entfernen, wird das Rohr beim Stanzen vertikal gehalten. Sofern ein Kraftausgleich erwünscht ist, ist es möglich, das Rohr gleichzeitig von zwei einander gegenstehenden Richtungen her zu lochen.In the method according to the invention, a sheet metal strip or a sheet metal of some kind is first used Cutting pipes shaped and then welded together at the pipe seam. They can then be cut to length. For punching the holes, a support element is inserted into the already welded pipe and pressed against the pipe. The punching takes place from the outside, the support element serving as a counter-holder for securing the workpiece and for absorbing the punching forces. In order to easily remove the punching waste by falling down, the tube is held vertically during the punching. If a force balance is desired, it is possible to punch the tube simultaneously from two opposite directions.

Bei einem Betrieb der erfindungsgemäßen Vorrichtung werden die Werkstücke, beispielsweise die vorgefertigten Rohre, gleichgültig ob mit Naht oder nahtlos von oben in die Aufnahmen 7 des Hubtisches 6 eingestellt und dort vertikal gespannt. Der Hubtisch befindet sich dabei in der in den Figuren 1 und 2 dargestellten unteren Bereitschaftsposition. Nach dem Spannen wird der Hubtisch vertikal nach oben verfahren, worauf die Werkstücke in den Zwischenraum zwischen den Stützelementen 20 und 19 so weit nach oben eingefahren werden, wie dies zur gewünschten Bearbeitung notwendig ist. Beim Hochfahren des Hubtisches wird der Dorn 13 in einer Zentrieröffnung der Aufnahmen 7 zentriert. Der Dorn 13 wird zum Spannen der Stützelemente 20 mit Hilfe der Stellantriebe 14 nach unten verschoben, worauf die Stützelemente bedingt durch das Auflaufen der Sägezähne radial nach außen in Anlage an die Werkstücke gedrängt werden.During operation of the device according to the invention, the workpieces, for example the prefabricated pipes, regardless of whether with a seam or seamlessly, are inserted from above into the

Setzt man nunmehr den zentralen Vorschubantrieb 24 für die Stanzwerkzeuge in Bewegung, so drückt der Antrieb das Joch 27 in Richtung auf die Stanzwerkzeuge 3. Die Gegegenkeile 30 laufen an den Schiebekeilen 25 auf und verschieben damit die Druckplatten 23 in Richtung auf die Werkstücke.If the

Die Betätigungselemente 21 werden in Richtung auf die Werkstücke 8 vorgeschoben.Die Führungshalbschalen 19 bewegen sich in Richtung auf das zu lochende Rohr und klemmen es an den Stützelementen 20 fest. Gleichzeitig geraten sie in Anlage an die Distanzblöcke 31, die als Hubbegrenzer für die Führungshalbschalen dienen. Der Abstand zwischen den Betätigungselementen 21 und den Führungshalbschalen 29 verringert sich. Die dazwischen befindlichen Federn werden zusammengedrückt. Sie sind dabei so weit vorgespannt, daß sie eventuell ungleichmäßig auftretende Seitenkräfte aufnehmen können und den Dorn entlasten.The

Die zur Bearbeitung des Werkstückes vorgesehenen Stempel sind über die Aktivierungsleiste 22 zug- und schubfest mit dem jeweiligen Betätigungselement 21 verbunden. Nur sie werden in Richtung auf das Werkstück nach vorne geschoben und stanzen aus dem Werkstück die gewünschten Bohrungen aus. Der Hub der Stanzwerkzeuge ist so bemessen, daß die Stempel noch bis in den Dorn eindringen und den Stanzabfall an die vertikale Durchgangsbohrung 15 abgeben. Der Abfall fällt nach unten durch die Aufnahme 7 ins Freie.The punches provided for machining the workpiece are connected to the

Durch den ersten Hub wurden entlang zweier diametral gegenüberliegender Mantellinien Löcher eingestanzt.Für das Einstanzen weiterer Löcher entlang anderer Mantellinien ist es notwendig, die Stanzwerkzeuge so weit zurückzuziehen, daß sie sich wieder außerhalb des Werkstückes befinden. Anschließend kann mit Hilfe des einen zentralen Aufnahmenantriebs jedes Werkstück um einen bestimmten Schritt weiterverdreht werden, worauf der bereits geschilderte Stanzvorgang aufs Neue erfolgt.Due to the first stroke, holes were punched along two diametrically opposed surface lines. To punch additional holes along other surface lines, it is necessary to pull the punching tools back so far that they are again outside the workpiece. Subsequently, with the help of a central pick-up drive, each workpiece can be moved a certain step be rotated further, whereupon the previously described punching process takes place again.

Für den Rückhub des Stanzwerkzeuges, gleichgültig ob zwischen den Bearbeitungsschritten oder am Ende der Bearbeitung, fährt der Stempel des zentralen Vorschubantriebes 24 zusammen mit dem Joch 27 und den Gegenkeilen 30 zurück. Als Folge davon vermögen die Federn 33 unter Abstützung an den durch die Distanzblöcke 31 fixierten Führungshalbschalen die Betätigungselemente 21 zurückzudrängen und die Stempel aus den Werkstücken teilweise zurückzuziehen, während der Rückhub allgemein durch den Keilantrieb erfolgt.For the return stroke of the punching tool, regardless of whether between the processing steps or at the end of processing, the punch of the