EP0000418A1 - Verfahren zum Verkleben von Werkstoffen - Google Patents

Verfahren zum Verkleben von Werkstoffen Download PDFInfo

- Publication number

- EP0000418A1 EP0000418A1 EP78200093A EP78200093A EP0000418A1 EP 0000418 A1 EP0000418 A1 EP 0000418A1 EP 78200093 A EP78200093 A EP 78200093A EP 78200093 A EP78200093 A EP 78200093A EP 0000418 A1 EP0000418 A1 EP 0000418A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- imidazoline

- alkyl

- aryl

- aralkyl

- cycloalkyl

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000000463 material Substances 0.000 title claims abstract description 14

- 238000000034 method Methods 0.000 title claims abstract description 11

- 238000004026 adhesive bonding Methods 0.000 title claims description 4

- 125000000217 alkyl group Chemical group 0.000 claims abstract description 10

- 125000003118 aryl group Chemical group 0.000 claims abstract description 10

- 150000002462 imidazolines Chemical class 0.000 claims abstract description 9

- BKCCAYLNRIRKDJ-UHFFFAOYSA-N 2-phenyl-4,5-dihydro-1h-imidazole Chemical compound N1CCN=C1C1=CC=CC=C1 BKCCAYLNRIRKDJ-UHFFFAOYSA-N 0.000 claims abstract description 7

- 229940083254 peripheral vasodilators imidazoline derivative Drugs 0.000 claims abstract description 7

- 125000003710 aryl alkyl group Chemical group 0.000 claims abstract description 6

- 125000000753 cycloalkyl group Chemical group 0.000 claims abstract description 6

- 229910052739 hydrogen Inorganic materials 0.000 claims abstract description 6

- 239000001257 hydrogen Substances 0.000 claims abstract description 6

- 125000002947 alkylene group Chemical group 0.000 claims abstract description 4

- 125000004435 hydrogen atom Chemical class [H]* 0.000 claims abstract 4

- 239000004848 polyfunctional curative Substances 0.000 claims description 12

- 239000004593 Epoxy Substances 0.000 claims description 11

- -1 cyclic amidines Chemical class 0.000 claims description 11

- 150000001875 compounds Chemical class 0.000 claims description 7

- 239000000654 additive Substances 0.000 claims description 4

- JJUVAPMVTXLLFR-UHFFFAOYSA-N 5-methyl-2-phenyl-4,5-dihydro-1h-imidazole Chemical compound N1C(C)CN=C1C1=CC=CC=C1 JJUVAPMVTXLLFR-UHFFFAOYSA-N 0.000 claims description 3

- 239000000853 adhesive Substances 0.000 abstract description 14

- 230000001070 adhesive effect Effects 0.000 abstract description 14

- 229920005989 resin Polymers 0.000 abstract description 12

- 239000011347 resin Substances 0.000 abstract description 12

- 239000003795 chemical substances by application Substances 0.000 abstract description 3

- TZSJKHSMWVLDQK-UHFFFAOYSA-N 4-methyl-1-phenyl-4,5-dihydroimidazole Chemical compound C1=NC(C)CN1C1=CC=CC=C1 TZSJKHSMWVLDQK-UHFFFAOYSA-N 0.000 abstract 1

- 239000000203 mixture Substances 0.000 description 18

- 229920000647 polyepoxide Polymers 0.000 description 18

- 239000003822 epoxy resin Substances 0.000 description 16

- 238000009472 formulation Methods 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 11

- 239000002184 metal Substances 0.000 description 11

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 7

- 150000002739 metals Chemical class 0.000 description 7

- 150000001409 amidines Chemical class 0.000 description 5

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 4

- 229920001568 phenolic resin Polymers 0.000 description 4

- 239000007787 solid Substances 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 239000002253 acid Substances 0.000 description 3

- 125000003700 epoxy group Chemical group 0.000 description 3

- 230000004992 fission Effects 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- HGCIXCUEYOPUTN-UHFFFAOYSA-N cyclohexene Chemical compound C1CCC=CC1 HGCIXCUEYOPUTN-UHFFFAOYSA-N 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- SLGWESQGEUXWJQ-UHFFFAOYSA-N formaldehyde;phenol Chemical compound O=C.OC1=CC=CC=C1 SLGWESQGEUXWJQ-UHFFFAOYSA-N 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 150000002924 oxiranes Chemical class 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 150000003254 radicals Chemical class 0.000 description 2

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 150000005846 sugar alcohols Polymers 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- DPVAXLIXQRRYKZ-UHFFFAOYSA-N 1-[2-(4,5-dihydroimidazol-1-yl)phenyl]-4,5-dihydroimidazole Chemical compound C1=NCCN1C1=CC=CC=C1N1C=NCC1 DPVAXLIXQRRYKZ-UHFFFAOYSA-N 0.000 description 1

- FVUYJAGLGSXVEI-UHFFFAOYSA-N 1-[4-(4,5-dihydroimidazol-1-yl)butyl]-4,5-dihydroimidazole Chemical compound C1CN=CN1CCCCN1CCN=C1 FVUYJAGLGSXVEI-UHFFFAOYSA-N 0.000 description 1

- SDRZFSPCVYEJTP-UHFFFAOYSA-N 1-ethenylcyclohexene Chemical compound C=CC1=CCCCC1 SDRZFSPCVYEJTP-UHFFFAOYSA-N 0.000 description 1

- HECLRDQVFMWTQS-RGOKHQFPSA-N 1755-01-7 Chemical compound C1[C@H]2[C@@H]3CC=C[C@@H]3[C@@H]1C=C2 HECLRDQVFMWTQS-RGOKHQFPSA-N 0.000 description 1

- ZNWOXGIEIAGCQA-UHFFFAOYSA-N 2-(2-methylphenyl)-4,5-dihydro-1h-imidazole Chemical compound CC1=CC=CC=C1C1=NCCN1 ZNWOXGIEIAGCQA-UHFFFAOYSA-N 0.000 description 1

- VDGKMJYQQUTBQD-UHFFFAOYSA-N 2-(4-methylphenyl)-4,5-dihydro-1h-imidazole Chemical compound C1=CC(C)=CC=C1C1=NCCN1 VDGKMJYQQUTBQD-UHFFFAOYSA-N 0.000 description 1

- QUPKCFBHJFNUEW-UHFFFAOYSA-N 2-ethyl-4,5-dihydro-1h-imidazole Chemical compound CCC1=NCCN1 QUPKCFBHJFNUEW-UHFFFAOYSA-N 0.000 description 1

- SHYARJUKNREDGB-UHFFFAOYSA-N 2-ethyl-5-methyl-4,5-dihydro-1h-imidazole Chemical compound CCC1=NCC(C)N1 SHYARJUKNREDGB-UHFFFAOYSA-N 0.000 description 1

- YIWUKEYIRIRTPP-UHFFFAOYSA-N 2-ethylhexan-1-ol Chemical compound CCCCC(CC)CO YIWUKEYIRIRTPP-UHFFFAOYSA-N 0.000 description 1

- VWSLLSXLURJCDF-UHFFFAOYSA-N 2-methyl-4,5-dihydro-1h-imidazole Chemical compound CC1=NCCN1 VWSLLSXLURJCDF-UHFFFAOYSA-N 0.000 description 1

- QTWJRLJHJPIABL-UHFFFAOYSA-N 2-methylphenol;3-methylphenol;4-methylphenol Chemical compound CC1=CC=C(O)C=C1.CC1=CC=CC(O)=C1.CC1=CC=CC=C1O QTWJRLJHJPIABL-UHFFFAOYSA-N 0.000 description 1

- MBRFGGHJIHPHGK-UHFFFAOYSA-N 3-(4,5-dihydro-1h-imidazol-2-yl)pyridine Chemical compound N1CCN=C1C1=CC=CN=C1 MBRFGGHJIHPHGK-UHFFFAOYSA-N 0.000 description 1

- JPKWOUABJRCSLE-UHFFFAOYSA-N 5-methyl-2-(3-methylphenyl)-4,5-dihydro-1h-imidazole Chemical compound CC1CNC(C=2C=C(C)C=CC=2)=N1 JPKWOUABJRCSLE-UHFFFAOYSA-N 0.000 description 1

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 231100000460 acute oral toxicity Toxicity 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 150000008064 anhydrides Chemical class 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 229930003836 cresol Natural products 0.000 description 1

- ZOLLIQAKMYWTBR-RYMQXAEESA-N cyclododecatriene Chemical compound C/1C\C=C\CC\C=C/CC\C=C\1 ZOLLIQAKMYWTBR-RYMQXAEESA-N 0.000 description 1

- 150000004985 diamines Chemical group 0.000 description 1

- 239000003085 diluting agent Substances 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- LYCAIKOWRPUZTN-UHFFFAOYSA-N ethylene glycol Natural products OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- WSFSSNUMVMOOMR-UHFFFAOYSA-N formaldehyde Substances O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000004849 latent hardener Substances 0.000 description 1

- 239000010410 layer Substances 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 239000004850 liquid epoxy resins (LERs) Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- JAYXSROKFZAHRQ-UHFFFAOYSA-N n,n-bis(oxiran-2-ylmethyl)aniline Chemical compound C1OC1CN(C=1C=CC=CC=1)CC1CO1 JAYXSROKFZAHRQ-UHFFFAOYSA-N 0.000 description 1

- 231100000252 nontoxic Toxicity 0.000 description 1

- 230000003000 nontoxic effect Effects 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 150000004707 phenolate Chemical class 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920002587 poly(1,3-butadiene) polymer Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000151 polyglycol Polymers 0.000 description 1

- 239000010695 polyglycol Substances 0.000 description 1

- 229920001228 polyisocyanate Polymers 0.000 description 1

- 239000005056 polyisocyanate Substances 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 150000008442 polyphenolic compounds Chemical class 0.000 description 1

- 235000013824 polyphenols Nutrition 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 150000003457 sulfones Chemical class 0.000 description 1

- YBBRCQOCSYXUOC-UHFFFAOYSA-N sulfuryl dichloride Chemical compound ClS(Cl)(=O)=O YBBRCQOCSYXUOC-UHFFFAOYSA-N 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- 150000003606 tin compounds Chemical class 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- JIVZKJJQOZQXQB-UHFFFAOYSA-N tolazoline Chemical compound C=1C=CC=CC=1CC1=NCCN1 JIVZKJJQOZQXQB-UHFFFAOYSA-N 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 229920006305 unsaturated polyester Polymers 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- DIHAURBCYGTGCV-UHFFFAOYSA-N xi-4,5-Dihydro-2,4(5)-dimethyl-1H-imidazole Chemical compound CC1CN=C(C)N1 DIHAURBCYGTGCV-UHFFFAOYSA-N 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G59/00—Polycondensates containing more than one epoxy group per molecule; Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups

- C08G59/18—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing

- C08G59/40—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing characterised by the curing agents used

- C08G59/50—Amines

- C08G59/5046—Amines heterocyclic

- C08G59/5053—Amines heterocyclic containing only nitrogen as a heteroatom

- C08G59/5073—Amines heterocyclic containing only nitrogen as a heteroatom having two nitrogen atoms in the ring

Definitions

- epoxy compounds occupy a wide space.

- Epoxy compounds with more than one epoxy group in the molecule are particularly suitable for bonding non-porous materials such as metals. Due to the dense, impermeable metal surface, volatile components cannot escape from the adhesive joints. For the bonding of metals, adhesives are therefore preferred that are free of solvents and dispersants and that do not produce any fission products when they are crosslinked. Epoxy resin-based adhesives meet these requirements.

- Epoxy resins also called ethoxylin resins in literature

- Epoxy resins are reaction products of alkylene oxides with, for example, polyphenols, which are hardened irreversibly with the aid of hardening agents.

- the task of the hardening process is the adhesive layer to make it insoluble and infusible. When these resins are cured, no fission products are released, so that there is no loss of substance and mostly shrink-free curing is achieved.

- epoxy resin adhesives for example polycarboxylic acids and their anhydrides, polyalcohols, amines, amides, amidoamines, but also phenol-formaldehyde and carbamide-formaldehyde precondensates, polyesters, alcoholates of polyvalent metals, metal salts of siccative acids, metal phenolates, complexes Use tin compounds, zinc fluoroborate, polyisocyanates and titanium acid esters.

- the ready-to-use adhesives are either in the form of two-component systems, since the hardening reaction starts immediately when the resin and hardener are combined; or the hardeners are added to the resin as so-called latent hardeners and the hardening reaction only begins at elevated temperatures.

- the former case a pot life must be observed when using this adhesive, after which it cannot be processed further.

- relatively high temperatures and long times are required for hardening, which is not applicable to all materials.

- most of these common hardeners are not physiologically harmless.

- the aim of the present invention was to find suitable epoxy resin hardener systems for bonds which make formulation of two-component systems superfluous and enable the bond to cure even at relatively low temperatures and in short times.

- the imidazoline derivatives described above are used in particular in amounts of in particular 3 to 60% by weight, preferably 4 to 40% by weight, based on the resin weight amounts of hardener. Under certain circumstances, smaller or larger additives can also be advantageous.

- Suitable cyclic amidines for the purposes of the present invention which correspond to the general formula described earlier are, for example: 2-phenylimidazoline, 2-phenyl-4-methylimidazoline, 2- (m-tolyl) -4-methylimidazoline, 2- (m-pyridyl) imidazoline, 1,4-tetramethylene-bis- (4-methyl-imidazoline-2), 2-methyl-imidazoline, 2,4-dimethyl-imidazoline, 2-ethyl-imidazoline, 2-ethyl- 4-methyl-imidazoline, 2-benzyl-imidazoline, 2- (o-tolyl) -imidazoline, 2- (p-tolyl) -imidazoline, tetramethylene-bis-imidazoline, 1,1,3-trimethyl-1,4- tetramethylene-bis-imidazoline, 1,1,3-trimethyl-1,4-tetramethylene-bis-4-methyl-imidazoline, 1,3,3-

- the imidazoline derivatives which can be used according to the invention can be prepared by known processes from optionally substituted geminal diamines and aliphatic or aromatic mono- or dinitriles, optionally in the presence of H 2 S, elemental sulfur or sulfuryl chloride as a catalyst.

- 1,2-epoxy compounds which can be used according to the invention, the following may be mentioned: the epoxides from mono- or polyunsaturated hydrocarbons: ethylene, propylene, butylene, butadiene, cyclohexene, vinylcyclohexene, dicyclopentadiene, cyclododecatriene, polybutadienes, styrene; halogen-containing epoxides, such as epichlorohydrin; Epoxy ether of simple alcohols, methyl, ethyl, butyl, 2-ethylhexyl alcohol; Epoxy ether of polyhydric alcohols: ethylene, propylene, butylene glycol, polyglycol, glycerin, pentaerythritol; Epoxy ethers of mono- and polyhydric phenols: phenol, cresol, resorcinol, hydroquinone, 4,4'-dihydroxidiphenyl,

- the adhesive formulations according to the invention are produced in a very simple manner: First, the epoxy resins, insofar as they are solid resins, are crushed. The two reactants are then intimately mixed with one another, ensuring a uniform distribution of the amidines according to the invention in the epoxy resin. If solid epoxy resins are used, the grain size of the powder obtained in this way should not exceed 500 ⁇ m. It is not necessary to add solvent - the so-called reactive diluents which may be present in liquid or semi-liquid epoxy resins are not considered solvents in this sense.

- the adhesive formulations obtained in this way can, if necessary, be mixed with customary additives such as fillers, pigments, dyes and the like.

- resin - and / or hardener can be dyed, for example, to make visible adhesive joints appear less noticeable or to allow so-called shadow gaps to stand out.

- the method according to the invention can be used for gluing the most diverse materials, e.g. Metals, light metals, but also non-metallic materials such as ceramics, glass, leather, rubber, wood, temperature-resistant plastic, etc. with itself or with other materials. It can also be used to manufacture sandwich constructions from metals and other materials.

- materials e.g. Metals, light metals, but also non-metallic materials such as ceramics, glass, leather, rubber, wood, temperature-resistant plastic, etc.

- non-metallic materials such as ceramics, glass, leather, rubber, wood, temperature-resistant plastic, etc.

- the adhesives formulated with the amidines used according to the invention fully meet the requirement for freedom from solvents, and they are also available as one-component systems. This eliminates the disadvantages described above, such as flash-off and pot life, and shrinkage-free curing takes place without the formation of fission products. These properties make them ideally suited for bonding non-porous materials, e.g. Metals. Due to the relatively low curing temperatures required, it is possible to bond temperature-sensitive materials such as soldered metal parts.

- the adhesive formulations according to the invention can be applied electrostatically if solid epoxy resins are used. This makes it possible to apply precisely metered, thin layers, which is advantageous, for example, when gluing foils.

- the 1,2-epoxy compounds used were intimately mixed with the amidines used according to the invention in the stated weight ratios.

- both components were pre-comminuted, mixed and to a particle size grind to less than 500 ⁇ m.

- liquid resins Examples 4 to 8

- the amidines according to the invention were ground finely and mixed into the resins until they were evenly distributed.

- the adhesive formulations thus obtained were applied to various substrates and these were then bonded at the temperatures and times indicated.

- the dimensions of the test specimens and the overlapped, ie, glued surface corresponded to DIN 53 273.

- DIN 53 273 The dimensions of the test specimens and the overlapped, ie, glued surface corresponded to DIN 53 273.

- the shear strength was determined in accordance with the above standard.

- it must be mentioned that the materials used for these tests have been degreased, but no other pretreatment (such as roughening, etching, etc.) has been carried out.

- Example 1 The resin-hardener formulation of Example 1 was applied electrostatically to test specimens from V 2 A and these were glued:

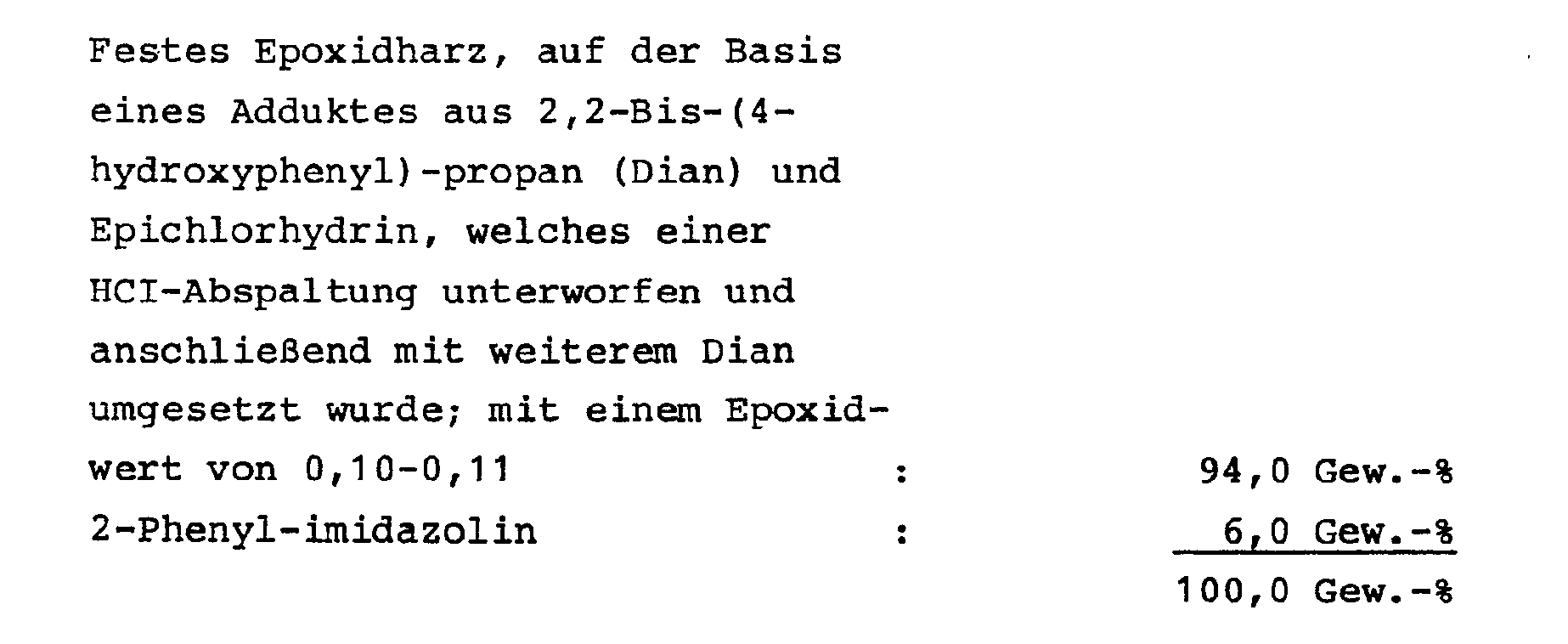

- 2-phenyl-imidazoline was formulated with an epoxy resin as follows:

- This formulation was V 2 O T estMech bonded for 30 minutes at 150 ° C and then a shear strength of 20.7 kgf / cm 2 was measured.

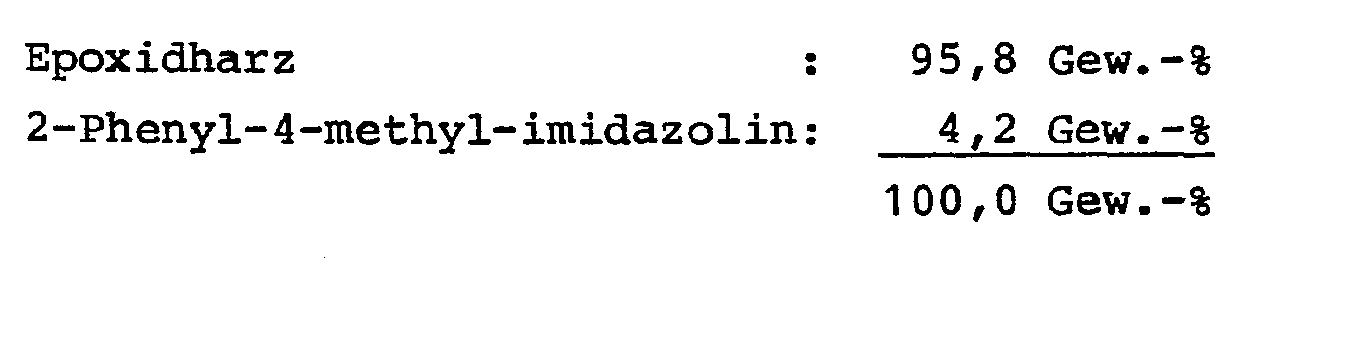

- Test specimens made from V 2 A were bonded with this formulation and the shear strength was then determined at + 0 ° C., 20 ° C. and 80 ° C. In addition, the bonds were exposed to a temperature load of 80 ° C for 3 days and checked again for their shear strength.

- test specimens made of V 2 A were glued on the one hand to those made of test rubber on the other hand for 30 minutes at 100 ° C. and then a shear strength of 11.6 kp / cm 2 was measured.

- Example 5 With the formulation of Example 5, 2 mm thick wooden strips were glued at 50 ° C. for 24 hours. The shear strength could not be measured by this, but the adhesive becomes firm characterized by the fact that it was not possible to pull apart the bonded test specimens by hand.

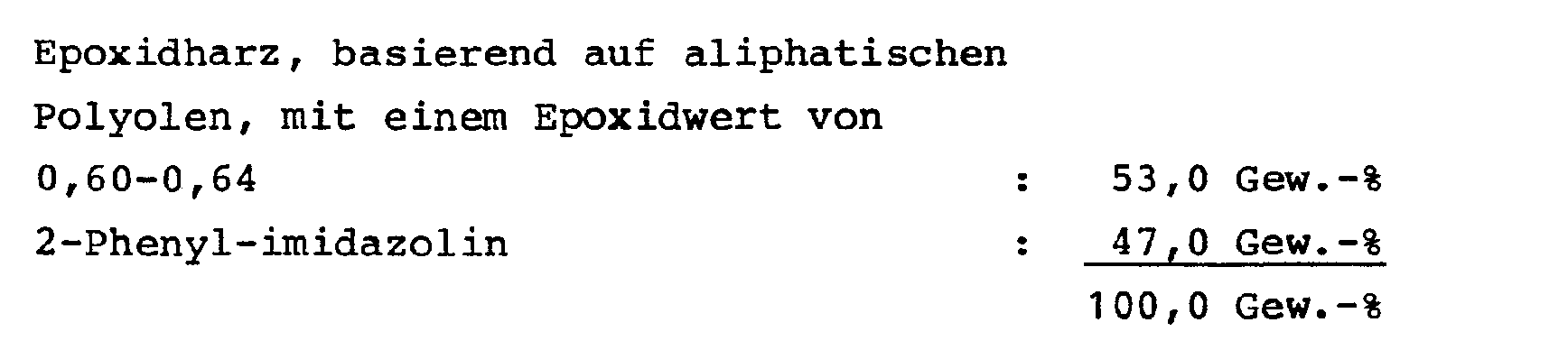

- V 2 A test specimens were bonded at 150 ° C. for 30 minutes and then a shear strength of 76.0 kp / cm 2 was measured.

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Epoxy Resins (AREA)

- Adhesives Or Adhesive Processes (AREA)

Abstract

In dem Verfahren zum Verkleben von Werkstoffen werden als Kleber in der Wärme härtbare Einkomponentensysteme aus 1,2-Epoxidverbindungen mit Imidazolin-Derivaten als Härter eingesetzt. Die verwendeten Imidazoline entsprechen der allgemeinen Formel

worin n = 1 oder 2 bedeutet. R gleiche oder verschiedene Reste aus der Gruppe Wasserstoff-. Alkyl-, Aryl-, Aralkyl-, Cycloalkyl- und heterocyclischer Rest bedeuten und R' ein Alkyl-, Aryl-, Alkylen- oder Arylen-Rest, der gegebenenfalls mit einem Alkyl-, Aryl-, Aralkyl-, Cycloalkyl- oder heterocyclischen Rest substituiert sein kann und im Fall von n = 1 auch Wasserstoff bedeutet, wobei ausserdem mehrere Reste vorhanden sein können.

Besonders geeignete Imidazoline sind z. B. 2-Phenyiimidazolin oder 1-Phenyl-4-methyl-imidazolin; sie werden in Mengen von 3-60 Gew.%, insbesondere 4-40 Gew.%, bezogen auf das Harz-Härter-System, eingesetzt. Die zu verklebenden Werkstoffe können metallischer oder nichtmetallischer Art sein.

Description

- Unter der Vielzahl der zum Verkleben von Werkstoffen verwendeten Stoffe, wie Vinylpolymerisate, Butadienpolymerisate, Olefinpolymerisate, Ketonharze, Alkydharze, Alkyl-, Terpen- u.a. modifizierte Phenolharze, Phenol-Formaldehydharze, ungesättigte Polyester, Polyurethane und andere, nehmen die Epoxidverbindungen einen breiten Raum ein.

- Epoxidverbindungen mit mehr als einer Epoxygruppe im Molekül, gelegentlich auch als Epoxidharze bezeichnet, eignen sich besonders zum Verkleben unporöser Werkstoffe, wie Metalle. Aufgrund der dichten, undurchlässigen Metalloberfläche können flüchtige Bestandteile nicht aus den Klebefugen entweichen. Für die Verklebung von Metallen werden daher Klebstoffe bevorzugt, die lösungs- und dispergiermittelfrei sind und bei deren Vernetzung keine Spaltprodukte entstehen. Diese Voraussetzungen werden von Klebstoffen auf Epoxidharzbasis erfüllt.

- Epoxidharze (im Schrifttum auch Äthoxylinharze genannt) sind Umsetzungsprodukte von Alkylenoxiden mit beispielsweise Polyphenolen, die mit Hilfe von Härtungsmitteln irreversibel gehärtet werden. Der Härtungsprozeß hat die Aufgabe, die Klebstoffschicht unlöslich und unschmelzbar zu machen. Bei der Härtung dieser Harze werden keine Spaltprodukte frei, so daß kein Substanzverlust entsteht und meist eine schrumpffreie Härtung erreicht wird.

- Es ist bekannt, als Härter für Epoxidharz-Klebstoffe beispielsweise Polycarbonsäuren und ihre Anhydride, Polyalkohole, Amine, Amide, Amidoamine, aber auch Phenol-Formaldehyd- und Carbamid-Formaldehyd-Vorkondensate, Polyester, Alkoholate mehrwertiger Metalle, Metallsalze von Sikkativsäuren, Metallphenolate, komplexe Zinnverbindungen, Zinkfluorborat, Polyisocyanate und Titansäureester einzusetzen.

- Bei der dem Stand der Technik entsprechenden Verwendung dieser gebräuchlichen Härter liegen die gebrauchsfertigen Kleber entweder als Zweikomponenten-Systeme vor, da beim Zusammengeben von Harz und Härter sofort die Härtungsreaktion einsetzt; oder die Härter werden als sog. latente Härter dem Harz beigegeben und die Härtungsreaktion setzt erst bei erhöhten Temperaturen ein. Im ersteren Fall ist beim Gebrauch dieser Kleber eine Topfzeit zu beachten, nach deren Überschreitung eine weitere Verarbeitung nicht mehr erfolgen kann. Im zweiten Fall werden zur Härtung relativ hohe Temperaturen und lange Zeiten benötigt, was nicht bei allen Werkstoffen anwendbar ist. Daneben ist bei den meisten dieser gebräuchlichen Härter eine physiologische Unbedenklichkeit nicht gegeben.

- Ziel der vorliegenden Erfindung war es, geeignete Epoxidharz-Härtemittel-Systeme für Verklebungen zu finden, die eine Formulierung von Zweikomponenten-Systemen überflüssig machen und eine Aushärtung der Verklebung schon bei relativ niedrigen Temperaturen und in kurzen Zeiten ermöglichen.

- Es wurde nun überraschenderweise gefunden, daß man zu Verklebungen von Werkstoffen ohne die beschriebenen Nachteile gelangt, wenn man Epoxidharze mit speziellen Imidazolinen als Härter einsetzt.

- Gegenstand der Erfindung ist daher ein Verfahren zum Verkleben von Werkstoffen unter Verwendung von in der Wärme härtbaren Einkomponenten-Systemen aus 1.2-Epoxidverbindungen mit mindestens einer 1.2-Epoxidgruppen im Molekül und cyclischen Amidinen sowie gegebenenfalls den üblichen Zusätzen, dadurch gekennzeichnet, daß man als cyclische Amidine Imidazolin-Derivate der allgemeinen Formel

- Die vorstehend beschriebenen Imidazolin-Derivate gelangen besonders in Mengen von insbesondere 3 - 60 Gew.-%, vorzugsweise 4 - 40 Gew.-%, bezogen auf die Harzgewichtsmengen Härter, zum Einsatz. Es können unter Umständen auch kleinere oder größere Zusätze vorteilhaft sein.

- Geeignete cyclische Amidine im Sinne der vorliegenden Erfindung, die der früher beschriebenen allgemeinen Formel entsprechen, sind beispielsweise: 2-Phenylimidazolin, 2-Phenyl-4-methyl-imidazolin, 2-(m-Tolyl)-4-methyl-imidazolin, 2-(m-Pyridyl)-imidazolin, 1,4-Tetramethylen-bis-(4-methyl-imidazolin-2), 2-Methyl-imidazolin, 2,4-Dimethyl-imidazolin, 2-Äthyl-imidazolin, 2-Äthyl-4-methyl-imidazolin, 2-Benzyl-imidazolin, 2-(o-Tolyl)-imidazolin, 2-(p-Tolyl)-imidazolin, Tetramethylen-bis-imidazolin, 1,1,3-Trimethyl-1,4-tetramethylen-bis-imidazolin, 1,1,3-Trimethyl-1,4-tetramethylen-bis-4-methyl-imidazolin, 1,3,3-Trimethyl-1,4-tetramethylen-bis-4-methylimidazolin, 1,2-Phenylen-bis-imidazolin, 1,3-Phenylen-bis-4-methyl-imidazolin u.a.m. Es können auch Gemische der Imidazolin-Derivate erfindungsgemäß eingesetzt werden.

- Die erfindungsgemäß einsetzbaren Imidazolin-Derivate können nach bekannten Verfahren aus gegebenenfalls substituierten geminalen Diaminen und aliphatischen oder aromatischen Mono- bzw. Dinitrilen gegebenenfalls in Gegenwart von H2S, elementarem Schwefel oder Sulfurylchlorid als Katalysator hergestellt werden.

- Aus der großen Zahl der 1,2-Epoxidverbindungen, welche erfindungsgemäß eingesetzt werden können, seien genannt: Die Epoxide aus ein- oder mehrfach ungesättigten Kohlenwasserstoffen: Äthylen, Propylen, Butylen, Butadien, Cyclohexen, Vinylcyclohexen, Dicyclopentadien, Cyclododecatrien, Polybutadiene, Styrol; halogenhaltige Epoxide, wie Epichlorhydrin; Epoxiäther der einfachen Alkohole, Methyl-, Äthyl-, Butyl-, 2-Äthylhexylalkohol; Epoxiäther mehrwertiger Alkohole: Äthylen-, Propylen-, Butylenglykol, Polyglykol, Glycerin, Pentaerythrit; Epoxidäther ein- und mehrwertiger Phenole: Phenol, Kresol, Resorcin, Hydrochinon, 4,4'-Dihydroxidiphenyl, 4,4'-Dihydroxidiphenylmethan, 2,2-Bis-(4-hydroxiphenyl)-propan, 4,4'-Dihydroxidiphenylsulfon, Phenol-Formaldehyd-Kondensationsprodukte; N-haltige Epoxide: das N,N-Diglycidylanilin, N,N'-Dimethyldiglycidyl-4,4'-diaminodiphenylmethan. Bevorzugt werden solche, die mehr als eine Epoxigruppe im Molekül besitzen.

- Ebensogut wie die reinen Epoxidverbindungen können auch deren Gemische, beispielsweise solche von Mono- und Polyepoxiden erfindungsgemäß umgesetzt werden.

- Die Herstellung der erfindungsgemäßen Klebstofformulierungen erfolgt in denkbar einfacher Weise: Zunächst werden die Epoxidharze, soweit es sich um Festharze handelt, zerkleinert. Danach werden beide Reaktionspartner innig miteinander vermischt, wobei für eine gleichmäßige Verteilung der erfindungsgemäßen Amidine im Epoxidharz gesorgt wird. Gelangen feste Epoxidharze zum Einsatz, sollte die Korngröße des so erhaltenen Pulvers nicht über 500 µm betragen. Eine Zugabe von Lösungsmittel ist nicht erforderlich - die bei der Verwendung von flüssigen oder halbflüssigen Epoxidharzen in diesen gegebenenfalls enthaltenen sog. reaktiven Verdünner werden in diesem Sinne nicht als Lösungsmittel verstanden.

- Die so erhaltenen Klebstofformulierungen können erforderlichenfalls mit üblichen Zusätzen, wie Füllstoffen, Pigmenten, Farbstoffen u.a. versetzt werden - so können Harz und/oder Härter beispielsweise angefärbt werden, um sichtbare Klebefugen unauffälliger erscheinen oder aber sog. Schattenfugen besonders hervortreten zu lassen.

- Das erfindungsgemäße Verfahren kann Verwendung finden zum Verkleben der mannigfaltigsten Werkstoffe, z.B. Metalle, Leichtmetalle, aber auch nichtmetallische Werkstoffe wie Keramik, Glas, Leder, Gummi, Holz, temperaturbeständiger Kunststoff u.a. mit sich selbst oder mit anderen Werkstoffen. Auch kann es zur Herstellung von Sandwichkonstruktionen aus Metallen und anderen Werkstoffen herangezogen werden.

- Die mit den erfindungsgemäß eingesetzten Amidinen formulierten Klebstoffe erfüllen voll die Forderung nach Lösungsmittelfreiheit, außerdem liegen sie als Einkomponenten-Systeme vor. Dadurch entfallen die eingangs geschilderten Nachteile wie Ablüft- und Topfzeit und es erfolgt eine schwundfreie Härtung ohne die Bildung von Spaltprodukten. Durch diese Eigenschaften sind sie u.a. bestens geeignet zum Verkleben unporöser Werkstoffe, wie z.B. Metallen. Durch die benötigten relativ niedrigen Härtungstemperaturen ist u.a. eine Verklebung von temperaturempfindlichen Werkstoffen, wie gelötete Metallteile, möglich.

- Weiterhin wurde festgestellt, daß als wesentlicher technischer Fortschritt die Applikation der erfindungsgemäßen Klebstoffformulierungen im Falle der Verwendung von festen Epoxidharzen auf elektrostatischem Wege erfolgen kann. Damit ist es möglich, exakt dosierbare, dünne Schichten aufzubringen, was beispielsweise beim Verkleben von Folien von Vorteil ist.

- Als weitere Vorteile müssen die gute Temperaturbeständigkeit der Verklebungen, ihre Chemikalienresistenz sowie im besonderen ihre Waschlaugen- und Heißwasserbeständigkeit hervorgehoben werden. Außerdem haben akute orale Toxizitätsprüfungen (ZD50, Ratte) der ausgehärteten Verklebungen, die mit den erfindungsgemäßen Amidinen hergestellt wurden, ergeben, daß diese Formulierungen als nicht toxisch anzusehen sind.

- Das erfindungsgemäße Verfahren wird durch die nachstehenden Beispielle illustriert.

- Die verwendeten 1,2-Epoxidverbindungen, in der Praxis als Epoxidharze bezeichnet, wurden mit den erfindungsgemäß eingesetzten Amidinen in den angegebenen Gewichtsverhältnissen innig vermischt. Im Falle der Verwendung von Festharzen (Beispiele 1 bis 3) wurden beide Komponenten vorzerkleinert, gemischt und auf eine Korngröße unter 500 µm vermahlen. Bei der Verwendung von Flüssigharzen (Beispiele 4 bis 8) wurden die erfindungsgemäßen Amidine fein gemahlen und in die Harze eingemischt, bis sie gleichmäßig verteilt waren. Die so erhaltenen Klebstofformulierungen wurden auf verschiedene Substrate aufgebracht und diese anschließend bei den angegebenen Temperaturen und Zeiten verklebt. Die Abmessungen der Probekörper sowie die überlappte, d.h., verklebte Fläche entsprachen DIN 53 273. Zur Charakterisierung der erhaltenen Verklebungen wurde die Scherfestigkeit gemäß obiger Norm ermittelt. Ergänzend muß erwähnt werden, daß die verwendeten Werkstoffe für diese Versuche zwar entfettet wurden, aber sonst keinerlei Vorbehandlung (wie Aufrauhen, Anätzen o.ä.) vorgenommen worden ist.

-

-

-

-

-

- Mit dieser Formulierung wurden V2A-Testkörper während 30 Minuten bei 150°C verklebt und anschließend eine Scherfestigkeit von 20,7 kp/cm2 gemessen.

-

-

- Mit der Formulierung des Beispiels 5 wurden Testkörper aus V2 A einerseits mit solchen aus Testgummi andererseits während 30 Minuten bei 100°C verklebt und anschließend eine Scherfestigkeit von 11,6 kp/cm2 gemessen.

- Mit der Formulierung des Beispiels 5 wurden 2 mm starke Holzleisten während 24 Stunden bei 50°C verklebt. Die Scherfestigkeit konnte hieran nicht gemessen werden, jedoch wird die Klebefestigkeit dadurch charakterisiert, daß es nicht möglich war, die verklebten Testkörper von Hand auseinanderzuziehen.

-

- Mit dieser Formulierung wurden V2A-Testkörper während 30 Minuten bei 150°C verklebt und anschließend eine Scherfestigkeit von 76,0 kp/cm2 gemessen.

Claims (3)

1. Verfahren zum Verkleben von Werkstoffen unter Verwendung von in der Wärme härtbaren Einkomponenten-Systemen aus 1,2-Epoxidverbindungen mit mindestens einer 1,2-Epoxidgruppe im Molekül und cyclischen Amidinen sowie gegebenenfalls den üblichen Zusätzen, dadurch ge- kennzeichnet, daß man cyclische Amidine Imidazolin-Derivate der allgemeinen Formel

verwendet, in welcher n = 1 oder 2 bedeutet, R gleiche oder verschiedene Reste aus der Gruppe Wasserstoff-, Alkyl-, Aryl-, Aralkyl-, Cycloalkyl- und heterocyclischer Rest bedeuten und R' ein Alkyl-, Aryl-, Alkylen- oder Arylen-Rest, der gegebenenfalls mit einem Alkyl-, Aryl-, Aralkyl-, Cycloalkyl- oder heterocyclischen Rest substituiert sein kann und im Fall von n = 1 auch Wasserstoff bedeutet, wobei außerdem mehrere Reste vorhanden sein können.

2. Verfahren nach Anspruch 1, dadurch gekenn- zeichnet, daß man die Imidazolin-Derivate in Mengen von 1 bis 60 Gew.-%, vorzugsweise 2 bis 40 Gew.-%, bezogen auf das Harz-Härter-System, einsetzt.

3. Verfahren nach den Ansprüchen 1 und 2, dadurch gekennzeichnet , daß man 2-Phenyl-imidazolin bzw. 2-Phenyl-4-methyl-imidazolin verwendet.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19772731335 DE2731335A1 (de) | 1977-07-12 | 1977-07-12 | Verfahren zum verkleben von werkstoffen |

| DE2731335 | 1977-07-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0000418A1 true EP0000418A1 (de) | 1979-01-24 |

Family

ID=6013687

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP78200093A Withdrawn EP0000418A1 (de) | 1977-07-12 | 1978-07-08 | Verfahren zum Verkleben von Werkstoffen |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0000418A1 (de) |

| DE (1) | DE2731335A1 (de) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0090238A1 (de) * | 1982-03-26 | 1983-10-05 | Bayer Ag | Cyclische Amidine, Verfahren zu ihrer Herstellung und die Verwendung cyclischer Amidine als Katalysatoren für die Härtung von Epoxidharzen |

| EP0175874A1 (de) * | 1984-09-22 | 1986-04-02 | Hüls Aktiengesellschaft | Carboxylgruppenhaltige Härter |

| EP0501074A1 (de) * | 1991-02-28 | 1992-09-02 | Texaco Chemical Company | Mischungen von 1-Isopropyl-2-Aryl-Imidazol und 1-Isopropyl-2-Aryl-Imidazoline als Härtemischung für Epoxyharze |

| EP0417043A3 (en) * | 1989-09-07 | 1992-09-30 | Ciba-Geigy Ag | Curing agents and accelerators for epoxy- and isocyanate resins |

| EP0525936A1 (de) * | 1991-07-29 | 1993-02-03 | Texaco Chemical Company | Beschleuniger für die Härtung von Epoxydharzen |

| GB2332202A (en) * | 1997-12-09 | 1999-06-16 | Courtaulds Coatings | Curable epoxy resin compositions |

| EP2113525A1 (de) * | 2008-04-30 | 2009-11-04 | Sika Technology AG | Aktivator für Epoxidharzzusammensetzungen |

| WO2009133168A1 (de) * | 2008-04-30 | 2009-11-05 | Sika Technology Ag | Aktivator für epoxidharzzusammensetzungen |

| WO2023235279A1 (en) | 2022-05-30 | 2023-12-07 | Corning Incorporated | Coated articles and methods of making coated articles |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3041834A1 (de) * | 1980-11-06 | 1982-06-09 | Bayer Ag, 5090 Leverkusen | Neue amidine und amidin/isocyanat-addukte, verfahren zu ihrer herstellung und ihre verwendung als katalysatoren fuer die haertung von epoxidharzen |

| JPS57185316A (en) * | 1981-05-11 | 1982-11-15 | Sumitomo Metal Mining Co Ltd | Electrically conductive resin paste |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2202138A1 (de) * | 1972-10-05 | 1974-05-03 | Veba Chemie Ag | |

| JPS5243834A (en) * | 1975-10-06 | 1977-04-06 | Matsushita Electric Ind Co Ltd | Electro-conductive adhesive |

-

1977

- 1977-07-12 DE DE19772731335 patent/DE2731335A1/de not_active Withdrawn

-

1978

- 1978-07-08 EP EP78200093A patent/EP0000418A1/de not_active Withdrawn

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2202138A1 (de) * | 1972-10-05 | 1974-05-03 | Veba Chemie Ag | |

| JPS5243834A (en) * | 1975-10-06 | 1977-04-06 | Matsushita Electric Ind Co Ltd | Electro-conductive adhesive |

Non-Patent Citations (1)

| Title |

|---|

| CHEMICAL ABSTRACTS, vol. 87, 24265n (1977) & JP-A-52 043 834 (MATSUSHITA). * |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0090238A1 (de) * | 1982-03-26 | 1983-10-05 | Bayer Ag | Cyclische Amidine, Verfahren zu ihrer Herstellung und die Verwendung cyclischer Amidine als Katalysatoren für die Härtung von Epoxidharzen |

| EP0175874A1 (de) * | 1984-09-22 | 1986-04-02 | Hüls Aktiengesellschaft | Carboxylgruppenhaltige Härter |

| EP0417043A3 (en) * | 1989-09-07 | 1992-09-30 | Ciba-Geigy Ag | Curing agents and accelerators for epoxy- and isocyanate resins |

| EP0501074A1 (de) * | 1991-02-28 | 1992-09-02 | Texaco Chemical Company | Mischungen von 1-Isopropyl-2-Aryl-Imidazol und 1-Isopropyl-2-Aryl-Imidazoline als Härtemischung für Epoxyharze |

| US5189118A (en) * | 1991-02-28 | 1993-02-23 | Texaco Chemical Company | Mixtures of 1-isopropyl-2-aryl imidazole and 1-isopropyl-2-aryl imidazoline as epoxy resin curatives |

| EP0525936A1 (de) * | 1991-07-29 | 1993-02-03 | Texaco Chemical Company | Beschleuniger für die Härtung von Epoxydharzen |

| GB2332202A (en) * | 1997-12-09 | 1999-06-16 | Courtaulds Coatings | Curable epoxy resin compositions |

| EP2113525A1 (de) * | 2008-04-30 | 2009-11-04 | Sika Technology AG | Aktivator für Epoxidharzzusammensetzungen |

| WO2009133168A1 (de) * | 2008-04-30 | 2009-11-05 | Sika Technology Ag | Aktivator für epoxidharzzusammensetzungen |

| US8859695B2 (en) | 2008-04-30 | 2014-10-14 | Sika Technology Ag | Activator for epoxy resin compositions |

| WO2023235279A1 (en) | 2022-05-30 | 2023-12-07 | Corning Incorporated | Coated articles and methods of making coated articles |

Also Published As

| Publication number | Publication date |

|---|---|

| DE2731335A1 (de) | 1979-01-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0354498B1 (de) | Reaktiver Schmelzklebstoff | |

| EP0591307B1 (de) | Reaktiver schmelzklebstoff | |

| DE4408865C2 (de) | Verwendung einer einkomponentigen, adhäsiven Beschichtungsmasse zum Ausrüsten der Oberflächen von Befestigungselementen mit einer reaktiven Klebschicht | |

| EP0658584B1 (de) | Elastisches Epoxidharz-Härter-System | |

| EP0675185A2 (de) | Elastische, Amin-modifizierte Epoxidharz-Zusammensetzung | |

| EP0133154A1 (de) | Mit einer härtbaren Epoxidharzmatrix imprägnierte Faserverbundmaterialien | |

| EP0000418A1 (de) | Verfahren zum Verkleben von Werkstoffen | |

| DE3611158A1 (de) | Epoxidharzueberzugsmasse | |

| EP0054632A1 (de) | Härtbares Klebmittel | |

| EP0388359B1 (de) | Imidazolinverbindungen | |

| DE69121486T2 (de) | Epoxyharzzusammensetzung, gehärtetes Epoxyharzmaterial und mit Kupfer beschichtetes Laminat | |

| EP0658583B1 (de) | Elastisches Epoxidharz-Härter-System | |

| DE3882123T2 (de) | Epoxyharze, die einen aromatischen diaminhaerter enthalten. | |

| DE2717582A1 (de) | Verfahren zur herstellung von schnell haertbaren, lagerstabilen mit epoxidharz/haerter-gemischen beschichteten substraten | |

| EP0781771A1 (de) | Cyclische Amidin- sowie Uretdiongruppen enthaltende Verbindungen, ein Verfahren zu ihrer Herstellung sowie deren Verwendung | |

| DE60109696T2 (de) | Wärmehärtbare Harzzusammensetzung und harzbeschichtete Metallfolie, Prepreg und folienförmiger Klebstoff diese Zusammensetzung benutzend | |

| DE102017129487B4 (de) | Epoxidharzmischung, deren Verwendung und Verfahren zur Herstellung einer Epoxidharzmischung | |

| DE3783995T2 (de) | Bei zimmertemperatur haertbarer pastoeser epoxydharzmontageklebstoff und verfahren zu seiner herstellung. | |

| WO2014044242A1 (de) | Hitzeaktivierbares strukturelles haftklebeband | |

| DE2534693C3 (de) | Heißhärtbare, feste Epoxidharzmassen | |

| DE69913075T2 (de) | Klebefilm für Halbleitergehäuse | |

| DE2044720C3 (de) | Verfahren zum Herstellen von mit EpoxkJ-GieBharzen vorimprägnierten Kohlenstoff-Fase rgeweben | |

| DE1644832B2 (de) | Herstellung von Überzügen, Verklebungen, und Vergußfugen auf Basis von Triglycidyllsocyanurat | |

| EP0061683B1 (de) | Härtbares Klebmittel | |

| EP0643103B1 (de) | Härtbare Bindemittel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB LU NL SE |

|

| 17P | Request for examination filed | ||

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19801212 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: KULISCH, VOLKER W. Inventor name: OBENDORF, JOHANN, DR. Inventor name: SCHUELDE, FELIX, DR. |