-

Technisches Gebiet

-

Die Erfindung bezieht sich auf eine Vorrichtung sowie ein Verfahren zur schichtweisen Herstellung von 3D-Strukturen mit einer Druckkopfanordnung, die relativ zu einer Arbeitsebene kontrolliert positionierbar ist und mit wenigstens zwei Reservoirbehältern verbunden ist, in denen flüssig bis pastöses photovernetzbares Material mit jeweils unterschiedlichen Photoempfindlichkeiten bevorratet ist, das jeweils über die Druckkopfanordnung in den Bereich der Arbeitsebene ortsselektiv ausbringbar ist, sowie mit einer Strahlungsquellenanordnung, die elektromagnetische Strahlung in Abhängigkeit der Photoempfindlichkeit des ortsselektiv auf die Arbeitsebene ausgebrachten photovernetzbaren Materials flächig emittiert.

-

Stand der Technik

-

Die Herstellung großvolumiger Teile von mehreren Kubikzentimetern Größe, die zudem über sehr feine Strukturierungen oder Strukturunterbereiche im Mikro- und Submikrometerbereich verfügen, stellt eine verfahrenstechnische Herausforderung dar. Sollen derartige Teile überdies möglichst in einstückiger Bauform und mit einer hohen Formfreiheit hergestellt werden können, so bieten sich für ein derartiges technisches Vorhaben bevorzugt oder letztlich ausschließlich Techniken auf dem Gebiet generativer Herstellverfahren an.

-

In diesem Zusammenhang ist ein laserbasiertes Aufbauverfahren gemäß dem Stereolithographie-Verfahren, kurz SL-Verfahren zu nennen, bei dem ein in einer Arbeitsebene flächig als Schicht aufgetragener, lichtaushärtender Kunststoff von einem Laser ortsselektive ausgehärtet wird. Die Prozedur erfolgt in einem Bad, welches mit einem flüssigen oder pastösen Basismaterial des lichtempfindlichen Kunststoffes gefüllt ist. Die sich ortsselektiv durch Laserlicht induzierte Materialverfestigung ausbildenden Strukturbereiche in der Arbeitsebene werden in einem nächsten Schritt um den Betrag einer Schichtstärke nach unten in das Bad verfahren, so dass sich erneut eine Kunststoffschicht über den verfestigten Strukturbereichen innerhalb der Arbeitsebene ausbilden kann. Eine Vergleichmäßigung der sich erneut ausbildenden Kunststoffschicht erfolgt üblicherweise mit einer Wischereinheit. Unter Zugrundelegung von CAD-Daten, die die Form der herzustellenden Struktur beschreiben, wird der Laserstrahl kontrolliert durch bewegliche Spiegel längs der Arbeitsebene bewegt, so dass sich die belichteten Kunststoffschichtbereiche verfestigen und sich mit den bereits in einer Schichtlage unteren bereits verfestigen Strukturen einstückig verbinden. Diese Prozessabfolge wird schritt- bzw. schichtweise solange wiederholt bis sich nach und nach eine dreidimensionale Struktur entsteht. Beispielsweise ist aus der

DE 100 24 618 A1 ein derartiges stereolithographisches Verfahren zur Erzeugung dreidimensionaler Gegenstände bekannt, die durch Bestrahlen flüssiger bis gelartiger Silikonkautschuke mit IR-Laser aufgebaut werden.

-

SL-Verfahren haben aber den Nachteil, dass nur ein einziges Material für den Aufbau einer dreidimensionalen Struktur verwendet werden kann. Hinzukommt, dass die Strukturauflösung, d. h. die Strukturgrößendimensionierung, begrenzt ist, so dass Mikro- und vor allem Submikrometerstrukturen auf diese Weise nicht herstellbar sind. Auch sind Grenzen hinsichtlich der elastischen Struktureigenschaften gesetzt, zumal die mit dem SL-Verfahren verarbeitbaren Kunststoffmaterialien über formstabile und damit gering elastische Eigenschaften verfügen.

-

Eine weitere Verfahrensvariante für die Herstellung einstückiger Strukturen oder Bauteile mittels generativer Herstellungsverfahren stellt die so genannte 3D-Drucktechnik dar, die ein Fertigen dreidimensionaler Teile mit beinahe unbegrenzter Geometriefreiheit erlaubt und dies unter Verwendung mehrerer unterschiedlicher Materialien, so dass beispielsweise Elastizitäten ortselektiv eingestellt werden können. Durch die einstückige Herstellung der Strukturen, kann auf ein späteres Fügen von Einzelteilen zur Herstellung komplexer Strukturen vollständig verzichtet werden. Somit löst dieses Verfahren bereits einen Großteil der mit dem SL-Verfahren verbundnen Probleme.

-

In der

US 6 658,314 B1 ist ein vorstehend erwähntes 3D-Druckverfahren beschrieben, das eine Druckkopfanordnung nutzt, die relativ zu einer Arbeitsebene kontrolliert verfahrbar und positionierbar ist und mit wenigstens zwei Reservoirbehältern verbunden ist, in denen flüssig bis pastöses photovernetzbares Material mit jeweils unterschiedlichen Photoempfindlichkeiten bevorratet ist. Je nach Druckvorgabe, die letztlich durch einen CAD-Datensatz bestimmt ist, der die räumliche Ausbildung der herzustellenden Struktur beschreibt, wird ein geeignet gewähltes photovernetzbares Material über die Druckkopfanordnung in den Bereich der Arbeitsebene ortsselektiv ausgebracht. Typischerweise erfolgt ein Zweikomponentenaustrag aus der Druckkopfanordnung in die Arbeitsebene dergestalt, dass das photovernetzbare Material, das zur Ausbildung der Struktur dient, das so genannte Strukturmaterial, von einem Stützmaterial zumindest teilweise umgeben oder unterfüttert wird, das nicht notwendiger Weise aus einem photovernetzbaren Material bestehen muss. Im Anschluss wird mit einer Strahlungsquellenanordnung, die elektromagnetische Strahlung in Abhängigkeit der Photoempfindlichkeit des ortsselektiv auf die Arbeitsebene ausgebrachten photovernetzbaren Materials flächig emittiert, eine lichtinduzierte Verfestigung des Strukturmaterials. Der Vorgang des ortsselektiven Materialaustrages in der Arbeitsebene, der einem herkömmlichen Druckvorgang ähnelt, sowie der nachfolgende ganzflächige Beleuchtungsvorgang der Arbeitsebene wird vielfach wiederholt, wobei bereits verfestigte Strukturen gegenüber der Arbeitsebene abgesenkt werden, sodass die beiden Prozessschritte stets zur Neubildung von sich verfestigenden Strukturen in der Arbeitsebene dienen, wodurch eine dreidimensionale Struktur durch schicht- bzw. lagenweises Anwachsen entsteht.

-

Das bekannte Druckverfahren ist jedoch in der möglichen Strukturauflösung begrenzt und vermag keineswegs räumliche Strukturen mit Mikro- oder Submikrometer großen Unterstrukturen herzustellen. Unter Ausnutzung modernster Druckköpfe und mit bestens auf den Druck-Prozess abgestimmten Materialien sind derzeit Auflösungen von ca. 10 μm erreichbar.

-

Um Strukturen mit Strukturdimensionen von weniger als 10 μm im Rahmen generativer Herstellungsverfahren zur realisieren wird die so genannte Multiphotonenpolymerisation angewandt. Dieses Verfahren funktioniert ähnlich wie die Stereolithographie auf Basis der Vernetzung von Präpolymeren durch Bestrahlung mit einem Laserstrahl. Wie beim SL-Verfahren wird auch bei der Multiphotonenpolymerisation, kurz MPP, innerhalb eines Bades aus flüssigem photovernetzbarem Kunststoffmaterial in einer Arbeitsebene eine flächige photovernetzbare Materialschicht mit einer Wischereinheit hergestellt, die mit einem hochintensiven, fokussierten Laserstrahl ortsselektiv unter Vorgabe eines festgelegten Bestrahlungsmusters beleuchtet wird. Insbesondere dienen zur Zwei- oder Mehrphotonenanregung Kurzpulslaser, die in der Lage sind Pico- bis Ferntosekundenpulse zu erzeugen, um auf diese Weise einen hohen Energieeintrag in ein kleines Volumen von wenigen Femtolitern in kurzer Zeit zu konzentrieren, in dem das Kunststoffmaterial verfestigende Multiphotonenprozesse ausgesetzt wird. Ein derartiges Verfahren ist bspw. in der

DE 10152 878 B4 beschrieben. Das MPP-Verfahren besitzt jedoch drei Nachteile:

- (a) Es können zur Generierung von 3D-Strukturen typischerweise nur kleine Prozessgeschwindigkeiten benutzt werden, wodurch ein Aufbau von makroskopischen Bauteilen in einer annehmbaren Zeit nicht möglich ist.

- (b) Wie beschrieben nutzt das MPP-Verfahren ein Polymerbad. Strukturen bestehend aus mehreren Materialien sind mittels MPP-Verfahren schwer bis gar nicht zu realisieren.

- (c) Aufgrund der notwendigen starken Fokussierung und der im Polymer bestehenden Absorption und Streuung ist die Eindringtiefe in das Polymerbad auf Größen von ca. kleiner 1 mm begrenzt.

-

Darstellung der Erfindung

-

Der Erfindung liegt die Aufgabe zugrunde eine Vorrichtung sowie ein Verfahren zur schichtweisen Herstellung von 3D-Strukturen, die sowohl über makroskopische Dimensionen von wenigstens einigen Kubikzentimeter Größe sowie auch Strukturdimensionen im Mikro- und/oder Submikrometerbereich aufweisen, anzugeben. Die 3D-Strukturen sollen in für industrielle Maßstäbe vertretbaren Produktionszeiten realisierbar sein. Ferner soll es möglich sein die 3D-Strukturen mit unterschiedlichen Materialien und Materialeigenschaften in einstückiger Bauweise herzustellen. Die hierzu zu treffenden Maßnahmen sollen die Verwendung von biokompatiblen Werkstoffen zur Herstellung der 3D-Strukturen nicht ausschließen, so dass die Herstellung biologischer Strukturen grundsätzlich möglich sein soll.

-

Eine lösungsgemäße Vorrichtung ist Gegenstand der Anspruches 1. Lösungsgemäßes Verfahren ist in Anspruch 16 beschrieben. Lösungsgemäße Verwendungen der Vorrichtung zur Herstellung bestimmter 3D-Strukturen ist Gegenstand der Ansprüche 11 bis 15. Eine lösungsgemäß ausgebildete dreidimensionale Struktur ist Gegenstand des Anspruches 41. Sämtliche lösungsgemäßen Gegenstände werden durch die Merkmale der Unteransprüche sowie durch weiterführende Erläuterungen in vorteilhafter Weise weitergebildet.

-

Die lösungsgemäße Vorrichtung geht von einer an sich bekannten Vorrichtung zur schichtweisen Herstellung von 3D-Strukturen aus, die zur Durchführung der eingangs erläuterten 3D-Drucktechnik ausgebildet ist. So ist eine Druckkopfanordnung vorgesehen, die relativ zu einer Arbeitsebene kontrolliert positionierbar ist und mit wenigstens zwei Reservoirbehältern verbunden ist, in denen flüssig bis pastöses photovernetzbares Material mit jeweils unterschiedlichen Photoempfindlichkeiten bevorratet ist. Über die Druckkopfanordnung ist das jeweilige photovernetzbare Material in den Bereich der Arbeitsebene ortsselektiv ausbringbar. Mit Hilfe einer Strahlungsquellenanordnung, die elektromagnetische Strahlung in Abhängigkeit der Photoempfindlichkeit des ortsselektiv auf die Arbeitsebene ausgebrachten photovernetzbaren Materials flächig emittiert, wird schließlich das ortsselektiv ausgebrachte Material verfestigt. Lösungsgemäß umfasst die Strahlungsquellenanordnung wenigstens eine Laserlichtquelle, deren Laserstrahl mithilfe optischer Strahlablenk- und Fokussiermittel in einen Bereich einer auf die Arbeitsebene mittels der Druckkopfanordnung flächig ausbringbaren photovernetzbaren Materialschicht fokussierbar ist und im Fokusbereich innerhalb der photovernetzbaren Materialschicht Zweiphotonen- oder Mehrphotonenprozesse, die zur ortsselektiven Verfestigung des photovernetzbaren Materials führen, initiiert.

-

Die lösungsgemäße Vorrichtung vereint somit Vorteile und vermeidet die Nachteile, die jeweils mit der bekannten 3D-Drucktechnik sowie dem MPP-Verfahren verbunden sind. Ferner überwindet die lösungsgemäße Vorrichtung die Unterschiedlichkeit beider einzelnen Verfahrensvarianten. So werden bei dem herkömmlichen 3D-Druckverfahren die Materialien ortsselektiv aufgetragen, danach erfolgt eine flächige Bestrahlung der Arbeitsebene mit den darauf ortsselektiv aufgebrachten Strukturen. Demgegenüber geht das herkömmliche MPP-Verfahren von einem vollfächigen Bad aus flüssigem photovernetzbaren Material auf der Arbeitsebene aus, wohingegen die Verfestigung des photovernetzbaren Materials durch ortsselektive Bestrahlung erfolgt.

-

In der lösungsgemäßen Vorrichtung vermag die Druckkopfanordnung neben einem ortsselektiven Materialaustrag durch entsprechende an der Druckkopfanordnung vorgesehene einzelne Druckkopfdüsen auch einen Austrag von fotovernetzbarem Material zu realisieren, das unter Ausbildung einer flächigen Schicht mit einer einheitlichen Schichtdicke und einer planen Schichtoberfäche auf die Arbeitsebene ausbringbar ist.

-

In einer bevorzugten Ausführungsform weist die Druckkopfanordnung wenigstens zwei, insbesondere eine Vielzahl, insbesondere 50 bis 200 Druckdüsen auf.

-

In einer bevorzugten Ausführungsform der Druckkopfanordnung sieht diese eine Vielzahl längs einer Linie angeordnete Druckdüsen vor, durch die das jeweils fotovernetzbare Material gleichmäßig verteilt ausbringbar ist. Während des Materialaustrages wird die Druckkopfanordnung vorzugsweise orthogonal zur linienhaften Anordnung der einzelnen Druckdüsen relativ zur Arbeitsebene bewegt. Mit Hilfe einer derart ausgebildeten Druckkopfanordnung ist es möglich, auf die Bevorratung eines im flüssigen Zustand befindlichen fotovernetzbaren Materials innerhalb eines Bades, wie dies für die herkömmliche Ausführung von MPP-basierten mikrostrukturierten Polymerisationsprozessen der Fall ist, zu verzichten und stattdessen innerhalb der mittels 3D-Drucktechnik bzw. Inkjetdruck makroskopisch ortselektiv ausgebrachten gleichmäßigen, flächigen Schichten aus flüssigem fotovernetzbarem Material mittels MPP mikroskopische zwei- oder dreidimensionale Sub-Strukturen zu verfestigen. Durch die lösungsgemäße Ausbildung der Druckkopfanordnung und Strahlungsquellenanordnung ist die konstruktive Voraussetzung geschaffen, die an sich bekannte 3D-Drucktechnik mit der MPP-Verfahrensvariante innerhalb einer einzigen Vorrichtung zu kombinieren.

-

Darüber hinaus ist in vorteilhafter Weise dafür Vorsorge getroffen, dass beide innerhalb der Vorrichtung kombiniert anzuwendenden Verfahrenstechniken, d. h. 3D-Drucktechnik sowie MPP-Verfahrenstechnik keine störende Fotoquerempfindlichkeiten aufweisen, d. h. die ganzflächige Bestrahlung der Arbeitsebene mit dem darauf ortsselektiv aufgebrachten fotovernetzbarem Material im Wege der Drucktechnik vermag eine bspw. bereits in einem vorangegangenen Prozessschritt flächig auf der Arbeitsebene unter Anwendung des MPP-Verfahrens aufgebrachte fotovernetzbare Materialschicht nicht zu beeinträchtigen. Hierzu werden für die jeweils unterschiedlichen Verfahrensweisen jeweils fotovernetzbares Material gewählt, dessen Fotoempfindlichkeiten sich deutlich voneinander unterscheiden.

-

Somit ist es erforderlich innerhalb der Reservoirbehälter jeweils fotovernetzbares Material zu bevorraten, das über optisch unterschiedliche Absorptionseigenschaften verfügt. Die Absorptionseigenschaften von fotovernetzbaren Materialien werden durch den Zusatz wellenlängenselektiver Fotoinitiatoren bestimmt. Die innerhalb der fotovernetzbaren Materialien eingebrachten Fotoinitiatoren vermögen elektromagnetische Strahlung geeigneter Wellenlänge zu absorbieren, wodurch innerhalb des fotovernetzbaren Materials Materialverfestigungen ausgelöst werden.

-

Für die kombinierte Ausführung der 3D-Drucktechnik und des MPP-Verfahrens in jeweils getrennten Prozessschritten weist eine bevorzugte Ausführungsform der Strahlungsquellenanordnung zur ganzflächigen Beaufschlagung der Arbeitsebene mit elektromagnetischer Strahlung eine Licht emittierende Diode bzw. Diodenanordnung auf, die ein erstes Wellenlängenspektrum emittiert, in dem zugleich der Absorptionsbereich des ersten fotovernetzbaren Materials liegt, das im Wege der 3D-Drucktechnik auf die Arbeitsebene ausgebracht wird. Demgegenüber emittiert die Laserlichtquelle Laserstrahlung mit einer Wellenlänge, die sich vom ersten Wellenlängenspektrum unterscheidet, und die von einem zweiten durch das Inkjetverfahren aufgebrachten Material absorbiert wird, welches dadurch mittels MPP in einer Substruktur verfestigt wird.

-

Die physikalische Natur einer Multiphotonenanregung innerhalb des fotovernetzbaren Materials, das im Rahmen des MPP-Verfahrens auf die Arbeitsebene ausgebracht wird, ermöglicht grundsätzlich auch die Ausbildung einer Ausführungsvariante mit einer Strahlungsquellenanordnung, die eine Laserlichtquelle als einzige Strahlungsquelle umfasst. So treten Zwei- oder Mehrphotonenabsorptionsprozesse nur unter bestimmten Bedingungen auf. Um diese Bedingungen zu erreichen wird fotoempfindliches Material einer sehr hohen kurzzeitig wirkenden Bestrahlungsintensität ausgesetzt, wie dies beim Einsatz von fokussierten Piko- oder Femtosekundenkurzzeitlaserpulsen der Fall ist. Durch optisch nicht lineare Prozesse, die mit einer Frequenzverdopplung bzw. Wellenlängenhalbierung vergleichbar sind, können Multiphotonenanregungen innerhalb des photovernetzbaren Materials im Fokusbereich initiiert werden, die durch Polymerisationsreaktionen das Material lokal verfestigen. Alle übrigen Materialbereiche, in denen die vorstehend erläuterten optischen Bedingungen nicht gegeben sind, stellen für die Laserstrahlung transparente Materialbereiche dar.

-

Wählt man demgegenüber unter Nutzung der 3D-Drucktechnik fotovernetzbares Material mit auf die Laserwellenlänge abgestimmten Photoinitiatoren, so kann das ortsselektiv auf die Arbeitsebene deponierte fotovernetzbare Material durch Wechselwirkung mit dem Laserlicht verfestigt werden.

-

Im Unterschied zur vorstehend erhobenen Forderung der Verwendung wenigstens zweier Lichtquellen mit unterschiedlichen Emissionsspektren bedarf es unter gezielter Nutzung des optisch nicht linearen Multiphotonenprozesses lediglich einer einzigen Lichtquelle, nämlich eines Lasers, dessen Laserstrahlung durch entsprechende Wahl der am Ort des zu bestrahlenden photovernetzbaren Materials zu deponierenden Lichtintensität eine unterschiedliche Wellenlängencharakteristik erfährt. Wird der Laserstrahl unfokussiert oder mit aufgeweiteten Strahlquerschnitt auf die Materialoberfläche gerichtet, d. h. mit normaler oder geringer Lichtintensität, so treten Lichtabsorptionen bei geeigneter Materialwahl bei der Laserwellenlänge auf. Wird hingegen der Laserstrahl fokussiert und auf diese Weise die deponierte Lichtintensität stark erhöht, so treten in einem geeignet gewählten Material Zwei- oder Mehrphotoneneffekte auf, die einer Lichtabsorption mit Licht der halben Laserwellenlänge entsprechen. Selbstverständlich bedarf es auch in diesem Fall einer geeigneten Auswahl von fotovernetzbaren Materialien in Hinblick auf ihre Photoempfindlichkeiten, so dass das mittels der 3D-Drucktechnik auszubringende Material entweder das Laserlicht mit reduzierter Strahlintensität absorbiert, oder im Wege der Vernetzung mittels des MPP-Verfahrens ausschließlich mit dem fokussierten, hochintensiven Kurzzeitlaserpuls wechselwirkt.

-

In besonders vorteilhafter Weise vermag die Druckkopfanordnung über die Vielzahl der linear angeordneten Druckdüsen das fotovernetzbare Material unter Ausbildung einer möglichst homogenen Materialschicht hinsichtlich Materialschichtdicke sowie auch hinsichtlich einer möglichst ebenen bzw. planar ausgebildeten Schichtoberfläche auszutragen. Für eine zuverlässige und hoch qualitative Ausbildung von Mikro- und Submikrometer große Strukturen innerhalb der flächig ausgebrachten Materialschicht mit Hilfe des fokussierten Laserstrahls bedarf es jedoch einer möglichst glatten Materialschichtoberfläche sowie eine Materialschicht mit möglichst homogener Materialschichtdicke. Da die jeweils in die Arbeitsebene aufgetragenen Materialschichten sehr dünn sind besteht eine fertige 3D-Struktur von nur einigen Millimetern Bauhöhe typischerweise aus mehreren Hundert Einzelschichten. Dementsprechend würden kleinste Unterschiede in den jeweils aufgetragenen Materialschichtmengen zu erheblichen Abweichungen in der Bauteilgeometrie führen. Beider konventionell eingesetzten 3D-Drucktechnik wird dieses Problem dadurch gelöst, dass etwas mehr Material auf der Arbeitsebene aufgebracht wird, als für die tatsächliche Materialschichtdicke eigentlich notwendig wäre. Anschließend wird durch eine mechanische Nivellier-Vorrichtung, beispielsweise in Form einer Rolle oder eines Schiebers das aufgetragene Material eingeebnet und überschüssiges Material abgetragen, um die Schicht auf eine exakte Nennhöhe zu bringen. Im Fall der lösungsgemäßen Kombination der MPP-Technik und der 3D-Drucktechnik würde eine derartige mechanische Glättung zu einer mechanischen Krafteinwirkung und damit verbunden einer Deformation oder gar Zerstörung bereits feinster, im Wege des MPP-Verfahrens erzeugter Strukturen führen.

-

In einer bevorzugten Ausführungsform ist daher ein berührungslos arbeitendes Messsystem vorgesehen, das die Schichtdicke und/oder die Schichtoberflächenbeschaffenheit der auf der Arbeitsebene abgeschiedenen photovernetzbaren Materialschicht erfasst, beispielsweise mittels optischer Messtechnik. Mit Hilfe einer Regeleinheit, die die seitens des Messsystems generierten Messsignale im Wege eines Soll-Ist-Vergleiches mit Referenzdaten vergleicht, wird die Druckkopfanordnung im Falle fehlerhaft festgestellter Schichtdicken und/oder festgestellter Schichtoberflächenbeschaffenheiten zu Nachkorrekturmaßnahmen entsprechend angesteuert.

-

In einer weiteren bevorzugten Ausführungsform ist eine durch die Regeleinheit ansteuerbare Wärmequelle vorgesehen, die die auf der Arbeitsebene abgeschiedene photovernetzbare Materialschicht kontrolliert zu wärmen vermag, um auf diese Weise eine verbesserte Vergleichmäßigung insbesondere der Schichtoberflächenbeschaffenheit zu bewirken.

-

Die lösungsgemäße Vorrichtung eignet sich in besonders vorteilhafter Weise zur Herstellung makroskopischer Strukturen, die typischerweise einen Bauraum von mehreren ccm aufweisen können und die zumindest bereichsweise mikro- oder submikrometer große Unterstrukturen enthalten. Um derartig in ihren Strukturdimensionen hybrid zusammengesetzte Strukturen in einer für industrielle Maßstäbe vertretbaren Verfahrenszeit herstellen zu können, weist die Vorrichtung wenigstens drei Reservoireinheiten auf, die jeweils mit der Druckkopfanordnung verbunden sind. In einer ersten Reservoireinheit ist Stützmaterial enthalten, das selbst nicht notwendigerweise photovernetzbares Material darstellen muss. In wenigstens einer zweiten Reservoireinheit ist ein photovernetzbares Material enthalten, das zum Aufbau der Struktur im Wege eines ortsselektiven Materialaustrages gemeinsam mit dem Stützmaterial auf der Arbeitsebene deponiert wird. Im Weiteren soll dieses photovernetzbare Material als Strukturmaterial bezeichnet werden. Schließlich ist in wenigstens einer dritten Reservoireinheit photovernetzbares Material vorgesehen, das im Wege von laserstrahlinduzierten Zweiphotonen- oder Mehrphotonenprozessen innerhalb der mittels Inkjetdruck ortsselektiv aufgetragenen Materialschicht in einer dreidimensionalen Mikro-Substruktur verfestigbar ist.

-

Um die makroskopischen Strukturbereiche einer 3D-Struktur auszuformen, d. h. jene Bereiche, deren Strukturgrößen typischerweise größer als 100 μm messen, bedient man sich der 3D-Drucktechnik in Kombination mit flächiger Verfestigung. Das bedeutet, dass in die Arbeitsebene jeweils ortsselektiv das Stütz- sowie auch das photovernetzbare Strukturmaterial über wenigstens zwei unterschiedliche Druckdüsen der Druckkopfanordnung ortsselektiv auf jeweils eine gemeinsame Arbeitsebene ausbringbar sind. Im Anschluss daran erfolgt eine großflächige Belichtung des ortsselektiv ausgebrachten Materials, die das Strukturmaterial polymerisiert und dadurch verfestigt. Diese Prozessabfolge wird schicht- bzw. lagenweise vielfach wiederholt um die makroskopischen Strukturbereiche aufzubauen. Gilt es hingegen Strukturen im Mikro- und insbesondere Submikrometerbereich auszubilden, die mit den makroskopischen Strukturen einstückig zu verbinden sind, so bedarf es des Ausbringens des in wenigstens der dritten Reservoireinheit bevorrateten photovernetzbaren Materials über den Querschnitt der zuvor aufgebauten Struktur auf der Arbeitsebene unter Ausbildung einer photovernetzbaren Materialschicht, die nachfolgend ortsselektiv mit einer fokussierten elektromagnetischen Strahlung, vorzugsweise einem Laserstrahl derart bestrahlt wird, sodass im Fokusbereich innerhalb der photovernetzbaren Materialschicht Zweiphotonen- oder Mehrphotonenprozesse, die zur ortsselektiven Verfestigung im Mikrometer- und Submikrometerbereich des jeweils zweiten photovernetzbaren Materials führen, initiiert werden.

-

Sowohl die Herstellung makroskopischer sowie auch mikroskopischer oder submikroskopischer Strukturbereiche erfolgt in einstückig zusammenhängender mit Prozessgeschwindigkeiten, die wenigstens annähernd typisch sind für die an sich bekannte 3D-Drucktechnik. Auf diese Weise lassen sich somit großvolumige Körper, die über feine Strukturierungen verfügen ökonomisch schnell und einstückig aufbauen. Außerdem ist es möglich, durch das 3D Druckverfahren unter Verwendung weiterer Materialsreservoireinheiten mehrere, unterschiedliche Struktur-Materialien miteinander zu kombinieren, die bspw. über unterschiedliche elastische Eigenschaften verfügen. Bspw. lassen sich unterschiedliche photovernetzbare Materialien in aufeinander folgenden Schichten oder makroskopisch ortselektiv innerhalb einer Arbeitsebene abscheiden und flächig oder mikrostrukturiert verfestigen, wodurch individuelle Struktureigenschaften erzeugt werden könne. Die so hergestellten Strukturen können gezielt variiert und reproduziert werden.

-

Ferner ist es denkbar durch die Verwendung mehrerer unterschiedlicher photovernetzbarer Materialien auch biofunktionale Substanzen in das Bauteil bzw. die großvolumige Struktur einzubringen, um auf diese Weise vor dem Hintergrund biologischer Anwendungen bestimmte Biofunktionalisierungen zu erreichen.

-

Mit Hilfe der lösungsgemäß ausgebildeten Vorrichtung und der damit realisierbaren neuartigen Verfahrensvariante, die eine Kombination die 3D-Drucktechnik und MPP-Verfahren ermöglicht, können bspw. aus dem biologischen Gewebebereich stammende Gefäßstrukturen nachgebildet werden und zum Transport von Körperflüssigkeiten oder Nährmedien oder weitere Flüssigkeiten eingesetzt werden. So ist es möglich makroskopisch ausgebildete Röhrensysteme, deren Röhrendurchmesser und Röhrenlängen makroskopische Abmaße von deutlich größer 0,5 μm besitzen, bspw. mit porösen Röhrenwänden zu versehen, deren Porendurchmesser im unteren Mikro- sowie Submikrometerbereich liegen.

-

Insbesondere für die erfindungsgemäße Herstellung von 3D-Strukturen, die zumindest teilweise aus biokompatiblen und/oder möglicherweise biologischen Materialien bestehen eignet sich als photovernetzbares Material in besonderer Weise ein Material, das die folgenden Komponenten aufweist:

- i) mindestens eine polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen, die aus der Gruppe ausgewählt sind, bestehend aus Acrylat, Methacrylat, Acrylamid, Methacrylamid, Urethanacrylat, Urethanmethacrylat, Ureaacrylat und Ureamethacrylat und ii) mindestens eine Photoinitiator-Komponente.

-

Zur Herstellung mindestens einer Schicht der dreidimensionalen Struktur, wird zunächst das photovernetzbare Material, umfassend mindestens eine polymere Vernetzer-Komponente und mindestens eine Photoinitiator-Komponente, auf die Arbeitsebene aufgebracht, und in einem nächsten Schritt das aufgebrachte photovernetzbare Material durch elektromagnetische Strahlung fixiert. Im Rahmen der Bestrahlung reagiert zumindest ein Teil, insbesondere im Wesentlichen alle, vorzugsweise alle der photovernetzbaren Gruppen des photovernetzbaren Materials miteinander, wodurch ein photovernetztes Material erhalten wird. Die Fixierung findet dergestalt statt, dass durch die elektromagnetische Strahlung die in dem photovernetzbaren Material vorhandene Photoinitiator-Komponente, insbesondere zur Spaltung, angeregt wird, um eine photo-initiierte Polymerisierungsreaktion der photovernetzbaren Gruppen des photovernetzbaren Materials zu starten. Durch diese kontrollierte Kettenreaktion wird zumindest ein Teil, bevorzugt im Wesentlichen alle, vorzugsweise alle der in den elektromagnetisch bestrahlten Bereichen liegenden photovernetzbaren Gruppen umgesetzt.

-

Die Abfolge der Verfahrensschritte bezüglich des Aufbringens mindestens eines photovernetzbaren Materials auf die Arbeitsebene, im weiteren als Schritt a) bezeichnet, und des Fixierens des mindestens einen aufgebrachten photovernetzbaren Materials durch elektromagnetische Strahlung, im weiteren als Schritt b) bezeichnet, führt zur Bildung einer fixierten Schicht des aufgebrachten Materials. Die erfindungsgemäß bevorzugte wiederholte Abfolge dieser Verfahrensschritte führt zur Bildung einer entsprechenden Zahl von fixierten Schichten.

-

In einer bevorzugten Ausführungsform wird das photovernetzbare Material durch die elektromagnetische Strahlung innerhalb einer aufgebrachten Schicht mittels Zwei- oder Multiphotonenprozessen in allen drei Raumrichtungen x, y und z, also dreidimensional, flächig oder ortsselektiv, fixiert. Bevorzugt entsteht durch eine Verfahrensfolge der Schritte a) und b) eine zwei- oder dreidimensionale Substruktur innerhalb einer Schicht.

-

Das Aufbringen des photovernetzbaren Materials erfolgt entweder flächig oder ortsselektiv, wobei das darauf folgende Fixieren des photovernetzbaren Materials zu einem photovernetzten Material durch eine elektromagnetische Strahlung erfolgt, die in bevorzugter Ausführungsform insbesondere auf die in dem photovernetzbaren Material enthaltenen Photoinitiator-Komponente abgestimmt ist und darüber hinaus eine ortsselektive oder flächige Bestrahlung gewährleistet. Mit Hilfe der Verfahrensfolge der Schritte a) und b) wird eine Schicht der zwei- oder dreidimensionalen Struktur aufgebaut. Es ist bevorzugt durch ein-, mehr- oder vielmalige Wiederholung der Verfahrensfolge a) und b) zwei, mehrere oder viele Schichten bereitzustellen. Bei jeder weiteren Verfahrensfolge der Schritte a) und b) erfolgt demgemäß eine Erstellung einer weiteren Schicht, die sich kovalent mit dem bereits photovernetzten Material verbindet. In bevorzugter Ausführungsform verbinden sich photovernetzbaren Materialien mit unterschiedlichen Photoempfindlichkeiten.

-

Die eingesetzten photovernetzbaren Materialien sind in verschiedenen an sich bekannten Verfahren zur Herstellung einer zwei- oder dreidimensionalen Struktur, beispielsweise SL-Verfahren, 3D-Druck-Verfahren und MPP-Verfahren (MPP = Multiphotonenprozesse) in bevorzugter Ausführungsform universell einsetzbar, dass heißt ohne dass in bevorzugter Ausführungsform wesentliche weitere oder weitere Anpassungen für die einzelnen Verfahren notwendig sind. Die erfindungsgemäß hergestellte zwei- oder dreidimensionale Struktur weist vorzugsweise gewünschte Polymereigenschaften für beispielsweise Implantate auf.

-

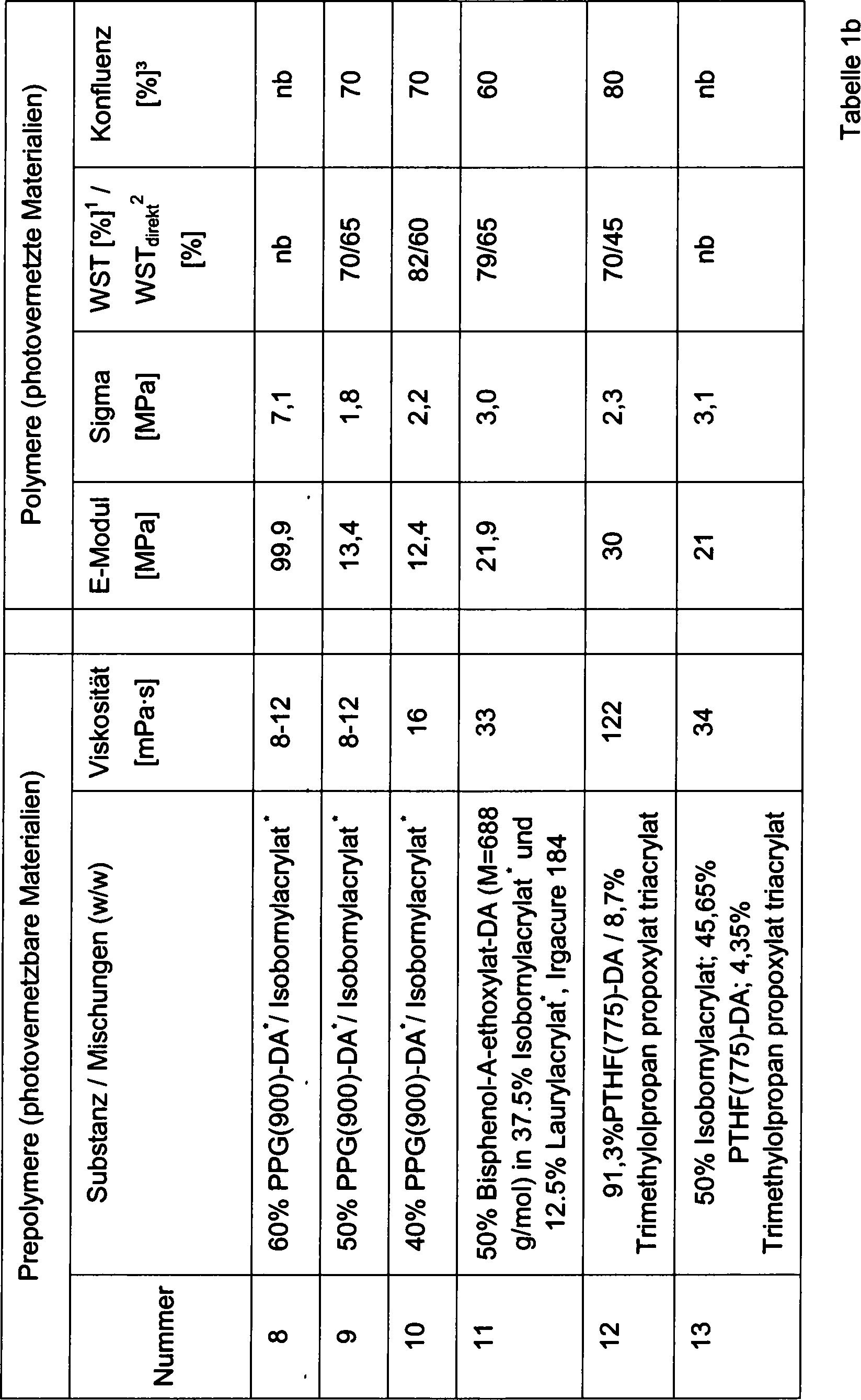

Die eingesetzten photovernetzbaren Materialien zeichnen sich insbesondere durch eine geeignete Oberflächenspannung und Viskosität, insbesondere durch eine Viskosität von weniger als 200 mPa·s, insbesondere weniger als 80 mPa·s, besonders bevorzugt weniger als 40 mPa·s, aus. Diese Viskosität kann insbesondere durch Lösungsmittel, insbesondere durch einen Reaktivverdünner, mit einem Anteil von weniger als 51% erreicht werden.

-

In einer bevorzugten Ausführungsform beträgt die Oberflächenspannung des photovernetzbaren Materials weniger als 80 mN/m, insbesondere weniger als 70 mN/m, insbesondere weniger als 35 mN/m.

-

Des Weiteren weisen die photovernetzbaren Materialien bevorzugt die für die Verfahren zur Herstellung einer zwei- oder dreidimensionalen Struktur, insbesondere für SL-Verfahren, 3D-Druck-Verfahren und MPP-Verfahren, erforderliche, insbesondere hohe, Lichttransparenz für die Aushärtungswellenlänge der elektromagnetischen Strahlung und eine ausreichende Aushärtungsgeschwindigkeit auf. Die Lichttransparenz liegt dabei bevorzugt im VIS-NIR-Bereich oder UV-Bereich.

-

Insbesondere wird die elektromagnetische Strahlung zusätzlich durch die photovernetzbaren Materialien absorbiert.

-

Das photovernetzbare Material verfügt hinsichtlich seiner Photovernetzbarkeit über ausreichende Vernetzungsgrade, ist selektiv durch die elektromagnetische Strahlung fixierbar und reagiert bevorzugt selektiv auf eine bevorzugt vorgesehene flächige und ortsaufgelöste Vernetzung. Des Weiteren genügt das photovernetzbare Material insbesondere den Anforderungen der 3D-Druckverfahren, beispielsweise InkJet-Drucken, hinsichtlich der einzuhaltenden Viskosität, des Verlaufsverhalten und der Druckstabilität.

-

Vorzugsweise wird als eine Komponente des photovernetzbaren Materials mindestens eine Photoinitiator-Komponente eingesetzt. Die Photoinitiator-Komponente ermöglicht eine möglichst effektive und selektive Fixierung des photovernetzbaren Materials, insbesondere in Kombination mit einer hinreichend schnellen Aushärtungsgeschwindigkeit des photovernetzbaren Materials. Die eingesetzte Photoinitiator-Komponente weist insbesondere einen hohen Photonabsorptionsquerschnitt, insbesondere einen hohen Zwei-Photonabsorptionsquerschnitt im VIS-NIR, und bevorzugt eine hohe Quantenausbeute auf.

-

In Zusammenhang mit der vorliegenden Erfindung wird unter dem Begriff „flächig”, insbesondere einem flächigen Aufbringen eines photovernetzbaren Materials oder einem flächigen Fixieren eines aufgebrachten photovernetzbaren Materials verstanden, dass das Aufbringen des Materials oder die fixierende Strahlung gleichmäßig über die gesamte zu beschichtende oder fixierende Materialschicht erfolgt. Demgemäß kann ein flächiger Auftrag eines Materials oder ein flächiges Einwirken der Strahlung zur Ausbildung von dreidimensional ausgebildeten beziehungsweise fixierten Schichten führen. Insbesondere aufgrund des flächigen Materialauftrags beziehungsweise flächigen Einwirkens der Strahlung wird das photovernetzbare Material gleichmäßig aufgebracht beziehungsweise fixiert.

-

In Zusammenhang mit der vorliegenden Erfindung wird unter dem Begriff „ortsselektiv”, insbesondere einem ortsselektiven Aufbringen eines photovernetzbaren Materials oder einem ortsselektiven Fixieren eines aufgebrachten photovernetzbaren Materials verstanden, dass das Aufbringen des Material oder die fixierende Strahlung nicht gleichmäßig über die gesamte aufgetragene Materialschicht erfolgt.

-

Unter dem Begriff „polymere Vernetzer-Komponente mit mindestens zwei endständigen photovernetzbaren Gruppen” ist ein unverzweigtes oder mindestens einfach verzweigtes Polymer oder Oligomer zu verstehen, an dem die mindestens zwei photovernetzbaren Gruppen derart kovalent verbunden sind, dass sie zur Fixierung durch die elektromagnetische Strahlung in Schritt b) zur Verfügung stehen. Die polymere Vernetzer-Komponente weist funktionelle Gruppen auf, an denen die photovernetzbaren Gruppen kovalent gebunden sind. Bevorzugt findet diese kovalente Bindung zwischen der polymeren Vernetzer-Komponente und den photovernetzbaren Gruppen über eine Ester- oder Amidbindung statt. Als „polymere Vernetzer-Komponente” wird die Komponente bezeichnet, an der die photovernetzbaren Gruppen kovalent gebunden sind.

-

Unter dem Begriff „zweidimensionale Struktur” wird in einem dreidimensionalen Raum mit den Raumachsen x-y-z eine Struktur mit Kantenlängen x'-y'-z' entlang der Raumachsen verstanden, bei der die Länge der kürzesten Kante von x' und y' einer durch die Kanten x' und y' aufgespannten Fläche deutlich größer als die Kantenlänge z' ist, vorzugsweise um den Faktor 5, vorzugsweise 10, vorzugsweise 20, vorzugsweise 30, vorzugsweise 40, vorzugsweise 50, vorzugsweise 100, vorzugsweise 1000, bevorzugt 10000. Der Begriff „zweidimensionale Struktur” bedeutet demgemäß nicht, dass keine räumliche Ausdehnung in Richtung der dritten Dimension erfolgt. Bevorzugt weist die zweidimensionale Struktur in Richtung der dritten Dimension 1 bis 50 Schichten auf, insbesondere 1 bis 40 Schichten, bevorzugt 1 bis 20 Schichten, bevorzugt 1 bis 10 Schichten und besonders bevorzugt 5 bis 10 Schichten auf. Beispielsweise werden als zweidimensionale Strukturen Membranen, Vliese, hautähnliche Implantate und Netze verstanden.

-

Unter dem Begriff „kurzkettige Vernetzer-Komponente mit mindestens drei endständigen photovernetzbaren Gruppen” ist ein verzweigtes mehrfach funktionalisiertes Molekül zu verstehen, das bevorzugt eine maximale Kettenlänge pro Verzweigung von 10, bevorzugt 8, bevorzugt 6, aufweist. Die mindestens drei photovernetzbaren Gruppen sind derart mit diesem Molekül kovalent verbunden, dass sie zur Fixierung durch die elektromagnetische Strahlung in Schritt b) zur Verfügung stehen. Die kurzkettige Vernetzer-Komponente weist funktionelle Gruppen auf, an denen die photovernetzbaren Gruppen kovalent gebunden sind. Bevorzugt findet diese kovalente Bindung zwischen der kurzkettigen Vernetzer-Komponente und den photovernetzbaren Gruppen über eine Ester- oder Amidbindung statt. Als „kurzkettige Vernetzer-Komponente” wird die Komponente bezeichnet, an der die photovernetzbaren Gruppen kovalent gebunden sind.

-

Unter dem Begriff „niedrig-viskose Modifikatorkomponente” wird eine Komponente verstanden, die bevorzugt eine Molmasse von weniger als 1000 g/mol und die Viskosität des photovernetzbaren Materials derart anpasst, so dass ein Viskositätsbereich gewährleistet ist, der zur universellen Anwendung der photovernetzbaren Materialien in den Verfahren zur Herstellung von zwei- oder dreidimensionalen Strukturen gewährleistet.

-

Bevorzugt weisen die niedrig-viskose Modifikatorkomponente und/oder die polymere und/oder kurzkettige Vernetzer-Komponente, weitere nicht-photovernetzbare funktionelle Gruppen auf, die nicht kovalent, insbesondere gar nicht, an die photovernetzbaren Gruppen binden können und damit für Kopplungsreaktionen, insbesondere mit biofunktionellen Komponenten, zur Verfügung stehen. Diese nicht-photovernetzbaren funktionellen Gruppen sind bevorzugt ausgewählt aus der Gruppe bestehend aus Hydroxy-, Cyanat-, Isocyanat-, Amino-, Imino-, Alken-, Alkin-, Carboxygruppe, bevorzugt Carboxygruppe.

-

Unter dem Begriff „Arbeitsebene” wird die Ebene verstanden, in der die in Schritt b) durchgeführte Fixierung durch die elektromagnetische Strahlung erfolgt. Vorzugsweise verlauft diese Ebene planar, im Wesentlichen planar, gewölbt oder im Wesentlichen gewölbt.

-

Unter dem Begriff „Verfahrensfolge der Schritte a) und b)” wird verstanden, dass zunächst das photovernetzbare Material in einem Schritt a) aufgebracht wird, entweder ortsselektiv oder flächig, und in einem Schritt b) das in Schritt a) aufgebrachte photovernetzbare Material flächig oder ortsselektiv fixiert wird, wobei vorzugsweise wenn Schritt a) ortsselektiv erfolgt, Schritt b) flächig oder wenn Schritt a) flächig erfolgt, Schritt b) ortsselektiv erfolgt.

-

Unter dem Begriff „photovernetzbare Materialien mit unterschiedlicher Photoempfindlichkeit” ist zu verstehen, dass die photovernetzbaren Materialien eine Photoinitiatorkomponente mit unterschiedlicher Photoempfindlichkeit aufweisen.

-

Die zwei- oder dreidimensionale Struktur wird als „biokompatibel” eingestuft, wenn nach 24 Stunden in einer zu untersuchenden Zellkultur mindestens 20%, bevorzugt mindestens 50%, bevorzugt mindestens 60%, bevorzugt mindestens 70%, bevorzugt mindestens 80% der Viabilität einer Vergleichszellkultur erreicht wird. Die Vergleichszellkultur weist die gleichen Zellen wie die zu untersuchenden Zellkultur auf. Lediglich hinsichtlich des Kultivierungsmediums unterscheiden sich beide Zellkulturen. Die zu untersuchende Zellkultur weist ein Kultivierungsmedium auf, das dadurch erhalten wird, dass das auf seine Biokompatibilität zu untersuchende photovernetzte Material in einem auch für die Vergleichszellkultur verwendetem Kultivierungsmedium 24 Stunden gelagert wird. Die Viabilität (WST-Wert) wird bevorzugt mittels eines WST-1 Proliferationsassays bestimmt. Je nach Anwendung werden unterschiedliche Zelltypen verwendet, bevorzugt Endothelzellen, bevorzugt Chondrozyten.

-

Die in Schritt b) verwendete elektromagnetische Strahlung richtet sich in bevorzugter Ausführungsform nach den Anforderungen des in Schritt b) durchgeführten Fixierens. Die elektromagnetische Strahlung in Schritt b) muss die in dem photovernetzbaren Material verwendeten Photoinitiatoren selektiv anregen können, um so gezielt die Fixierung des photovernetzbaren Materials zu gewährleisten. Es ist bevorzugt die Strahlungsintensität der elektromagnetischen Strahlung in Abhängigkeit davon einzustellen, ob eine Fixierung flächig oder ortsselektiv, insbesondere über Zwei- oder Mehrphotonenprozesse, erfolgt. Es ist bevorzugt vorgesehen, die ortsselektive Fixierung mit Hilfe von Laserlicht, also lasergestützt, durchzuführen. Die flächige Fixierung findet bevorzugt mit Hilfe von UV-Licht statt, wobei bevorzugt der Spektralbereich an die Erfordernisse des durchgeführten Verfahrens oder an die Photoinitiator-Komponente angepasst wird. Insbesondere liegt der Spektralbereich bei 250 bis 500 nm. Als Quelle für das UV-Licht werden bevorzugt UV-Strahler, insbesondere mit eingeschränktem Spektralbereich, oder LED's (Leuchtdioden) verwendet.

-

In einer bevorzugten Ausführungsform weist die polymere Vernetzer-Komponente zwei, drei, vier, fünf oder mehr als 50, bevorzugt mehr als 70, bevorzugt mehr als 100, photovernetzbare Gruppen auf.

-

In einer bevorzugten Ausführungsform weist die polymere Vernetzer-Komponente zwei oder drei photovernetzbare Gruppen auf.

-

In einer bevorzugten Ausführungsform umfasst das photovernetzbare Material mindestens 2, mindestens 3, mindestens 4 oder mindestens 5 unterschiedliche polymere Vernetzer-Komponenten mit mindestens zwei photovernetzbaren Gruppen.

-

In einer bevorzugten Ausführungsform weist die polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen eine Molmasse von 300 bis 3000 g/mol auf.

-

In einer bevorzugten Ausführungsform ist die polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen ein alpha,omega-Hydroxyoligomer, ein alpha,omega-Aminooligomer und/oder ein alpha-Hydroxy-Omega-aminooligomer.

-

In einer bevorzugten Ausführungsform ist die polymere Vernetzer-Komponente aus der Gruppe ausgewählt bestehend aus Polyethylenglykol (PEG), Polypropylenglykol (PPG), Siloxane, Polytetrahydrofuran (PTHF), Eisphenol-A-ethoxylat (EPA-(EO)), Co-Block-Polyether davon, Biopolymere und modifizierte Biopolymere.

-

In einer bevorzugten Ausführungsform ist die polymere Vernetzer-Komponente ausgewählt aus der Gruppe bestehend aus Polyethylenglykol (PEG), Polypropylenglykol (PPG), Polytetrahydrofuran (PTHF), Eisphenol-A-ethoxylat (BPA-(EO)), Co-Block-Polyether davon, Biopolymere und modifizierte Biopolymere.

-

In einer bevorzugten Ausführungsform ist die polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen ausgewählt aus der Gruppe bestehend aus PTHF(1400)-Diacrylat, PTHF(2000)-Diacrylat, PTHF(2900)-Diacrylat, PPG(2000)-Diacrylat, PPG(2300)-Diurethan-methacrylat und PTHF(1600)-Diurethan-methacrylat. Die in Klammern stehenden Zahlen geben das durchschnittliche Molekulargewicht der polymeren Vernetzer-Komponente an.

-

In einer bevorzugten Ausführungsform ist das Biopolymer, auch biologisches Makromolekül genannt, aus der Gruppe ausgewählt bestehend aus Proteine, Polysaccharide, Glucosaminglykane und Derivate davon.

-

In einer bevorzugten Ausführungsform ist das Protein ausgewählt aus der Gruppe bestehend aus Albumin, Kollagene, Gelatine und Fibronektin.

-

In einer bevorzugten Ausführungsform wird als photovernetzbares Material ein negative Ladungen aufweisendes modifiziertes Biopolymer, insbesondere Heparinsulfat, verwendet. Durch diese negativen Ladungen werden bevorzugt Wachstumsfaktoren, Analoga, Fragmente und/oder Derivate davon ionisch, insbesondere temporär, gebunden.

-

In einer bevorzugten Ausführungsform ist der Wachstumsfaktor ausgewählt aus der Gruppe bestehend aus VEGF (Vascular Endothelial Growth Factor, FGF (Fibroblast Growth Factor), PDGF (Platelet Derived Growth Factor, Pleitrophin, PIGF (Placenta Growth Factor, HGF/SF (Hepatocyte Growth Factor/Scatter Factor) und Midkine.

-

In einer bevorzugten Ausführungsform ist das Polysaccharid ausgewählt aus der Gruppe bestehend aus Cellulose, Stärke und Glycogen.

-

In einer bevorzugten Ausführungsform ist das Glukosaminglykan ausgewählt aus der Gruppe bestehend aus Hyaluronsäure, Chondroitinsulfat, Dermatansulfat, Heparinsulfat und Heparin.

-

In einer besonderen Ausführungsform wird ein Teil der photovernetzbaren Gruppen in dem mindestens einen photovernetzbaren Material in Schritt b) nicht umgesetzt, insbesondere 1 bis 60%, insbesondere 10 bis 50%, insbesondere 20 bis 40% der eingesetzten photovernetzbaren Gruppen.

-

Die nicht umgesetzten oder nicht fixierten photovernetzbaren Gruppen der photovernetzten Struktur stehen insbesondere zur weiteren Oberflächenfunktionalisierung und/oder Biofunktionalisierung zur Verfügung.

-

In einer bevorzugten Ausführungsform wird das photovernetzbare oder photovernetzte Material, z. B. auch ein als polymere Vernetzer-Komponente eingesetztes modifiziertes oder nicht modifiziertes Biopolymer, mit mindestens einer biofunktionellen Komponente funktionalisiert.

-

In einer bevorzugten Ausführungsform wird die mindestens eine biofunktionelle Komponente direkt oder indirekt mit dem photovernetzbaren oder photovernetzten Material verbunden.

-

Dementsprechend sieht eine bevorzugte Ausführungsform vor, dass das photovernetzbare Material vor dem Fixieren mit einer biofunktionellen Komponente, insbesondere vor dem Aufbringen, funktionalisiert wird. In einer weiteren bevorzugten Ausführungsform kann allerdings auch vorgesehen sein, dass die mindestens eine biofunktionelle Komponente nach dem Fixieren des photovernetzbaren Materials eingebracht wird, dass heißt an die Oberfläche des photovernetzten Materials kovalent oder nicht-kovalent gebunden wird.

-

In einer bevorzugten Ausführungsform werden die nicht umgesetzten, photovernetzbaren Gruppen mit mindestens einer biofunktionellen Komponente funktionalisiert.

-

In einer bevorzugten Ausführungsform werden die nicht-photovernetzbaren, funktionellen Gruppen der niedrig-viskosen Modifikatorkomponente und/oder kurzkettigen und/oder polymeren Vernetzer-Komponente mit mindestens einer biofunktionellen Komponente funktionalisiert. In einer bevorzugten Ausführungsform erfolgt diese Biofunktionalisierung über eine Amidbindung, wobei zur deren Bildung bevorzugt Carbodiimid als Reaktionsvermittler verwendet wird.

-

In einer bevorzugten Ausführungsform erfolgt die Biofunktionalisierung der zwei- oder dreidimensionalen Struktur durch gezielten Einbau biofunktioneller Komponenten in die zwei- oder dreidimensionale Struktur, insbesondere durch das Biofunktionalisieren des photovernetzbaren Materials vor dem Fixieren des photovernetzbaren Materials in Schritt b) oder an die nicht umgesetzten Doppelbindungen und/oder an die nicht-photovernetzbaren funktionellen Gruppen des photovernetzten Materials. In beiden Ausführungsformen kann vorgesehen sein, dass das zu biofunktionalisierende Material, also das photovernetzte oder photovernetzbare Material, selbst ein Biopolymer oder ein modifiziertes Biopolymer ist bzw. umfasst. Das zu biofunktionalisierende Material kann insbesondere die polymere Vernetzer-Komponente oder die kurzkettige Vernetzer-Komponente sein. Die Biofunktionalisierung ist besonders bevorzugt bei der Verwendung der zwei- oder dreidimensionalen Struktur in biologischer oder medizinischer Verwendung, z. B. insbesondere als Aderersatzmaterial, z. B. um zelladhärente, proliferationsfördernde und/oder antithrombogene Eigenschaften auf die zwei- oder dreidimensionale Struktur zu übertragen. Die antithromogenen Eigenschaften der zwei- oder dreidimensionalen Struktur werden bevorzugt insbesondere über die sequenzielle Anbindung von modifiziertem Heparin, insbesondere Heparinsulfat, erreicht.

-

In einer bevorzugten Ausführungsform ist die biofunktionelle Komponente, die zur Biofunktionalisierung der photovernetzten Materials eingesetzt wird, ausgewählt aus der Gruppe bestehend aus Proteinen wie Glycoproteinen, Wachstumsfaktoren oder Antikörper, Peptidsequenzen, Polysaccharide, Glykosaminglykane, Nucleinsäuren, Aptamere und Derivate davon sowie Kombinationen davon.

-

In einer besonders bevorzugten Ausführungsform ist vorgesehen, dass die als biofunktionelle Komponente charakterisierten Biopolymere oder modifizierten Biopolymere auch als polymere Vernetzer-Komponenten des photovernetzbaren Materials eingesetzt werden können. In einer weiteren bevorzugten Ausführungsform ist vorgesehen, dass die als Biopolymere oder modifizierte Biopolymere aufgeführten polymeren Vernetzer-Komponenten des photovernetzbaren Materials auch als biofunktionelle Komponenten eingesetzt werden können zur Biofunktionalisierung des photovernetzten oder photovernetzbaren Materials, insbesondere der polymeren oder kurzkettigen Vernetzer-Komponente, insbesondere wenn die polymere Vernetzer-Komponente als Biopolymer oder modifiziertes Biopolymer ausgeführt ist.

-

In einer bevorzugten Ausführungsform wird in Schritt a) acrylierte Gelatine als polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen verwendet. Die nach Schritt b) photovernetzte Struktur enthält dadurch Anknüpfungsstellen für Integrin als Rezeptor zur Anbindung von Zellen.

-

Bevorzugt erfolgt die Biofunktionalisierung nach dem Herstellen einer photovernetzten Struktur und der Entfernung des Substrats und cytotoxischer Stoffe wie der Photoinitiator-Komponente und/oder der Stützstruktur durch Nachbehandlung.

-

In einer bevorzugten Ausführungsform wird das photovernetzbare oder photovernetzte, bevorzugt das photovernetzte Material bevorzugt über eine Michael-Addition, mit organischen primären Aminen, Gelatine und/oder Thioheparinsulfat funktionalisiert.

-

In einer bevorzugten Ausführungsform werden mit Thiolgruppen modifizierte Biopolymere, insbesondere Proteine wie Kollagen, Gelatine und Fibronektin oder Polysaccharide wie Cellulose, Stärke, Glycogen, Hyaluronsäure, Chondroitinsulfat, Heparinsulfat und Heparin, insbesondere Heparinsulfat, an die nicht umgesetzten Doppelbindungen der zwei- oder dreidimensionalen Struktur, insbesondere an die Oberfläche dieser Struktur, über eine Thiol-En-Michael-Addition kovalent gebunden. Diese Biofunktionalisierung erfolgt bevorzugt nach jeder Verfahrensfolge der Schritte a) und b).

-

In bevorzugter Ausführungsform wird abwechselnd die Michael-Addition und die Verfahrensfolge der Schritte a) und b) durchgeführt.

-

In einer bevorzugten Ausführungsform werden nicht alle Thiolgruppen des modifizierten Biopolymers über die Thiol-En-Michael-Addition umgesetzt. Bevorzugt werden in einem weiteren Schritt diese nicht umgesetzten Thiolgruppen zumindest teilweise mit bevorzugt Acrylat-modifizierten Biopolymeren, insbesondere Proteine wie Kollagen, Gelatine und Fibronektin oder Polysaccharide wie Cellulose, Stärke, Glycogen, Hyaluronsäure, Chondroitinsulfat, Heparinsulfat und Heparin, insbesondere Heparinsulfat, über eine Thiol-En-Michael-Addition umgesetzt. Die bevorzugt alternierende Umsetzung der hergestellten photovernetzten Struktur mit Thiol-modifizierten Biopolymeren und Acrylat-modifizierten Biopolymeren wird bevorzugt so oft wiederholt, bis die Oberfläche der zwei- oder dreidimensionalen Struktur das modifizierte Biopolymer im gewünschten Anteil beziehungsweise Bedeckungsgrad enthält.

-

In einer bevorzugten Ausführungsform ist das für die biofunktionelle Komponente verwendete Protein ein Strukturprotein wie Kollagen und/oder ein denaturiertes Protein wie Gelatine.

-

In einer bevorzugten Ausführungsform ist das für die biofunktionelle Komponente verwendete Glykosamingylkan Heparin, Heparinsulfat, Chondroitinsulfat und/oder Keratansulfat.

-

In einer bevorzugten Ausführungsform werden, insbesondere in der äußersten Schicht der zwei- oder dreidimensionalen Struktur, biofunktionelle Komponenten, zum Beispiel Adhäsionsanker, insbesondere Cys-RGD (Cystein-Arginin-Glycin-Aspartat), kovalent, insbesondere über eine Thiol-En-Michael-Addition oder durch oxidative Bildung von Disulfidbrücken, gebunden, bevorzugt zur stabilen Adhäsion von Zellen an die Oberfläche der zwei- oder dreidimensionalen Struktur, bevorzugt zur vollständigen Endotheliarisierung.

-

In einer bevorzugten Ausführungsform ist die biofunktionelle Komponente indirekt über Nanopartikel mit dem photovernetzbaren oder photovernetzten Material verbunden.

-

In einer bevorzugten Ausführungsform weisen die Nanopartikel molekülspezifische Erkennungsstellen auf. In einer bevorzugten Ausführungsform der vorliegenden Erfindung ist die biofunktionelle Komponente kovalent oder nicht-kovalent an die Nanopartikel gebunden.

-

In einer bevorzugten Ausführungsform weisen die Nanopartikel in ihrem Inneren die biofunktionelle Komponente auf. In einer bevorzugten Ausführungsform weisen die Nanopartikel in ihrem Inneren Hohlräume auf, wobei in den Hohlräumen die biofunktionelle Komponente vorliegt.

-

In einer bevorzugten Ausführungsform weisen die Nanopartikel ein polymeres Matrixmaterial auf, wobei die biofunktionelle Komponente mit dem polymeren Matrixmaterial vermischt und gegebenenfalls ionisch gebunden ist.

-

In einer bevorzugten Ausführungsform wird die verkapselte, biofunktionelle Komponente durch Auflösen des Nanopartikels in einem Lösungsmittel, bevorzugt Wasser, freigesetzt.

-

In einer bevorzugten Ausführungsform besteht der Nanopartikel aus miteinander kovalent oder nicht-kovalent vernetzten biofunktionellen Komponenten.

-

In einer bevorzugten Ausführungsform weisen die Nanopartikel an ihrer Oberfläche molekülspezifische Erkennungsstellen auf, an die in einer bevorzugten Ausführungsform der vorliegenden Erfindung die biofunktionelle Komponente kovalent oder nicht-kovalent an Nanopartikel gebunden ist.

-

In einer bevorzugten Ausführungsform weist die mindestens eine biofunktionelle Komponente mindestens eine funktionelle Gruppe auf, mit der die biofunktionelle Komponente mit den Nanopartikeln verbunden ist, insbesondere mit den molekülspezifischen Erkennungsstellen der Nanopartikel.

-

In einer bevorzugten Ausführungsform erfolgt die Bindung der biofunktionelle Komponente mit der mindestens einer funktionellen Gruppe an die molekülspezifischen Erkennungsstellen der Nanopartikel, an dem erste funktionelle Gruppen aufweisende molekülspezifische Erkennungsstellen der Nanopartikel mit die ersten funktionellen Gruppen bindenden, komplementären zweiten funktionellen Gruppen aufweisenden biofunktionellen Komponenten derart in Kontakt gebracht werden, dass kovalente und/oder nicht-kovalente Bindungen zwischen den funktionellen Gruppen der molekülspezifischen Erkennungsstellen und der biofunktionellen Komponenten erfolgen.

-

In einer bevorzugten Ausführungsform sind die ersten funktionellen Gruppen und die die ersten funktionellen Gruppen bindenden komplementären zweiten funktionellen Gruppen ausgewählt aus der Gruppe bestehend aus Aktivester, Alkylketongruppe, Aldehydgruppe, Aminogruppe, Carboxygruppe, Epoxygruppe, Maleinimidogruppe, Hydazingruppe, Hydrazidgruppe, Thiolgruppe, Thioestergruppe, Oligohistidingruppe, Strep-Tag I, Strep-Tag II, Desthiobiotin, Biotin, Chitin, Chitinderivate, Chitinbindedomäne, Metallchelatkomplex, Streptavidin, Streptactin, Avidin und Neutravidin.

-

In einer bevorzugten Ausführungsform wird eine biokompatible Struktur hergestellt, wobei die polymere Vernetzer-Komponente in einer Menge von 5 bis 80 Masse-%, insbesondere 5 bis 30 Masse-%, und die mindestens eine Photoinitiator-Komponente in einer Menge von 0,2 bis 4 Masse-%, vorzugsweise 0,5 bis 1 Masse-%, bevorzugt weniger als 0,5 Masse-% vorliegt.

-

In einer bevorzugten Ausführungsform weist das photovernetzbare Material zusätzlich mindestens eine kurzkettige Vernetzer-Komponente mit mindestens drei photovernetzbaren Gruppen auf, die aus der Gruppe ausgewählt sind bestehend aus Acrylat, Methacrylat, Acrylamid, Methacrylamid, Urethanacrylat, Urethanmethacrylat, Ureaacrylat und Ureamethacrylat.

-

In einer bevorzugten Ausführungsform ist die kurzkettige Vernetzer-Komponente aus der Gruppe ausgewählt bestehend aus kurzkettigen polyfunktionalen Alkoholen und kurzkettigen polyfunktionalen Aminen.

-

In einer bevorzugten Ausführungsform ist die kurzkettige Vernetzer-Komponente ausgewählt aus der Gruppe bestehend aus Trimethyl-olpropan, Pentaerythrit, Trimethylolpropanpropoxylat, Glycerolpropoxylat, Trimethylolpropan und Di(trimethylolpropan).

-

In einer bevorzugten Ausführungsform ist die kurzkettige Vernetzer-Komponente mit mindestens drei photovernetzbaren Gruppen ausgewählt aus der Gruppe bestehend aus Trimethylolpropan-triacrylat, Pentaerythrit-triacrylat, Trimethylolpropanpropoxylat-triacrylat, Glycerolpropoxylat-triacrylat, Trimethylolpropan-trimethacrylat, Di(trimethylolpropan)-tetraacrylat und Pentaerythrit-tetraacrylat.

-

In einer bevorzugten Ausführungsform weist das photovernetzbare Material zusätzlich mindestens eine niedrig-viskose Modifikatorkomponente mit einer photovernetzbaren Gruppe auf, die aus der Gruppe ausgewählt ist bestehend aus Acrylat, Methacrylat, Acrylamid, Methacrylamid, Urethanacrylat, Urethanmethacrylat, Ureaacrylat und Ureamethacrylat.

-

In einer bevorzugten Ausführungsform ist die niedrig-viskose Modifikatorkomponente Laurylacrylat und/oder Isobornylacrylat.

-

In einer bevorzugten Ausführungsform weist das photovernetzbare Material zusätzlich mindestens eine Verdünner-Komponente auf. Die Verdünner-Komponente ist ein wässriges oder organisches Lösungsmittel, das bevorzugt einen hohen Dampfdruck besitzt. Der hohe Dampfdruck des wässrigen oder organischen Lösungsmittels dient zur teilweise oder kompletten, schnellen Verflüchtigung vor der Aushärtung des in Schritt b) photovernetzten Materials.

-

In einer bevorzugten Ausführungsform ist die Photoinitiator-Komponente aus der Gruppe ausgewählt bestehend aus alpha-Hydroxyketone, alpha-Morpholino-ketone, Phosphinoxide, Campherchinone, N,N,N',N'-substituierte Benzidine, dreifach arylsubstituierte Amine und Diynone.

-

In einer bevorzugten Ausführungsform ist die Photoinitiator-Komponente aus der Gruppe ausgewählt bestehend aus 1-Hydroxycyclohexylphenylketon, 4-(2-Hydroxyethoxy)phenyl-(2-hydroxy-2-propyl)keton, Phenyl-bis(2,4,6-trimethylbenzoyl)-phosphin-oxid, 2-Hydroxy-2-methyl-1-phenylpropan-1-on, 2-Methyl-1-[4-(methylthio)phenyl]-2-morpholinpropan-1-on, N4,N4'-bis(3-methoxy-phenyl)-N4,N4'-diphenyl-4,4'-diaminobiphenyl und 1,5-Diphenyl-1,4-diyn-3-on.

-

In einer bevorzugten Ausführungsform weisen die zur ortsselektiven Fixierung verwendeten photovernetzbaren Materialien mindestens eine Photoinitiator-Komponente auf, die aus der Gruppe ausgewählt sind bestehend aus 1-Hydroxycyclohexylphenylketon, 4-(2-Hydroxyethoxy)phenyl(2-hydroxy-2-propyl)keton und N4,N4'-bis(3-methoxyphenyl)-N4,N4'-diphenyl-4,4'-diaminobiphenyl.

-

In einer bevorzugten Ausführungsform weist das photovernetzbare Material eine Photoinitiator-Komponente auf, die ausgewählt ist aus der Gruppe bestehend aus 1-Hydroxy-Cyclohexylphenylketon, 4-(2-Hydroxyethoxy)phenyl-(2-hydroxy-2-propyl)keton, Phenylbis(2,4,6-trimethylbenzoyl)-phoshinoxid, 2-Methyl-1-[4-(methylthio)phenyl]-2-morpholinpropan-1-on, N4,N4'-bis(3-Methoxyphenyl)-N4,N4'-diphenyl-4,4'-diaminobiphenyl und 1,5-Diphenyl-1,4-diyn-3-on. Diese vorgenannten Photoinitiator-Komponenten sind besonders bevorzugt zur Herstellung einer biokompartiblen zwei- oder dreidimensionalen Struktur verwendbar.

-

In einer bevorzugten Ausführungsform weist das photovernetzbare Material zusätzlich mindestens eine Stabilisator-Komponente auf, der aus der Gruppe ausgewählt ist bestehend aus Hydrochinone und Monomethyletherhydrochinone, vorzugsweise in einer Menge von weniger als 500 ppm, bevorzugt weniger als 200 ppm, bevorzugt weniger als 100 ppm (bezogen auf die Stoffmenge der in dem photovernetzbaren Material vorhandenen Komponenten). Die Beimengung einer Stabilisator-Komponente verhindert bevorzugt spontane oder thermisch unkontrollierte Polymerisationen des photovernetzbaren Materials.

-

In einer besonders bevorzugten Ausführungsform weist das photovernetzbare Material mindestens eine polymere Vernetzer-Komponente mit mindestens zwei photovernetzbaren Gruppen, eine kurzkettige Vernetzer-Komponente mit mindestens drei photovernetzbaren Gruppen, eine niedrig-viskose Modifikatorkomponente mit einer photovernetzbaren Gruppe, mindestens eine Photoinitiatorkomponente, eine Komponente zur Biofunktionalisierung und ein wässriges oder organisches Lösungsmittel auf.

-

In einer bevorzugten Ausführungsform enthält das photovernetzbare Material zusätzlich eine Absorberkomponente, welche, insbesondere für SL-Verfahren, die Strukturauflösung in Strahlrichtung der elektromagnetischen Strahlung erhöht.

-

In einer bevorzugten Ausführungsform, hier als erste Verfahrensfolge bezeichnet, erfolgt in Schritt a) das Aufbringen des mindestens einen photovernetzbaren Materials auf der Arbeitsebene ortsselektiv und das in Schritt b) durchgeführte Fixieren des mindestens einen in Schritt a) photovernetzbaren Materials durch elektromagnetische Strahlung flächig.

-

In einer bevorzugten Ausführungsform, hier als zweite Verfahrensfolge bezeichnet, erfolgt in Schritt a) das Aufbringen des mindestens einen photovernetzbaren Materials auf der Arbeitsebene flächig und das in Schritt b) durchgeführte Fixieren des mindestens einen in Schritt a) aufgebrachten photovernetzbaren Materials durch elektromagnetische Strahlung ortsselektiv.

-

In einer weiteren bevorzugten Ausführungsform, hier als dritte Verfahrensfolge bezeichnet, erfolgt in Schritt a) das Aufbringen des mindestens einen photovernetzbaren Materials auf der Arbeitsebene flächig und das in Schritt b) durchgeführte Fixieren des mindestens einen in Schritt a) aufgebrachten photovernetzbaren Materials durch elektromagnetische Strahlung flächig.

-

In einer weiteren bevorzugten Ausführungsform, hier als vierte Verfahrensfolge bezeichnet, erfolgt in Schritt a) das Aufbringen des mindestens einen photovernetzbaren Materials auf der Arbeitsebene ortsselektiv und das in Schritt b) durchgeführte Fixieren des mindestens einen in Schritt a) aufgebrachten photovernetzbaren Materials durch elektromagnetische Strahlung ortsselektiv.

-

In einer bevorzugten Ausführungsform wird die Verfahrensfolge der Schritte a) und b) mindestens zweimal, vorzugsweise mindestens 500 mal, vorzugsweise mindestens 1000 mal, vorzugsweise 2- bis 600 mal, insbesondere 400- bis 600 mal, bevorzugt 500 mal durchgeführt.

-

In einer bevorzugten Ausführungsform wird das Verfahren so durchgeführt, dass eine, zwei, drei oder alle vier der vorgenannten Verfahrensfolgen allein oder in Kombination miteinander durchgeführt werden, wobei jede einzelne der unterschiedlichen Verfahrensfolgen ein-, mehrmals oder vielmals durchgeführt werden. In einer weiteren bevorzugten Ausführungsform kann auch vorgesehen sein, dass zumindest zwei der vorgenannten Verfahrensfolgen ausgewählt aus der Gruppe der ersten, zweiten, dritten und vierten Verfahrensfolge miteinander kombiniert durchgeführt werden, wobei jede einzelne der unterschiedlichen Verfahrensfolgen ein-, mehrmals oder vielmals durchgeführt werden kann.

-

In einer bevorzugten Ausführungsform wird in einer ersten Verfahrensfolge in Schritt a) ortsselektiv wenigstens ein erstes photovernetzbares Material auf der Arbeitsebene aufgebracht und in einem Schritt b) dieses flächig durch elektromagnetische Strahlung fixiert, insbesondere zur Herstellung einer Zentimeter oder Millimeter großen, also makroskopischen Struktur, und anschließend in einer zweiten Verfahrensfolge in einem Schritt a) flächig wenigstens ein zweites photovernetzbares Material auf der Arbeitsebene aufgebracht und in einem Schritt b) dieses ortsselektiv durch elektromagnetischen Strahlung fixiert, insbesondere zur Herstellung einer mikro- oder submikrometergroßen Unterstruktur.

-

In einer bevorzugten Ausführungsform wird die erste Verfahrensfolge der Schritte a) und b) mindestens zweimal, vorzugsweise mindestens 500 mal, vorzugsweise mindestens 1000 mal, vorzugsweise 2 bis 600 mal, insbesondere 400 bis 600 mal, insbesondere 500 mal und die zweite Verfahrensfolge der Schritte a) und b) zusätzlich mindestens 2 mal, vorzugsweise mindestens 500 mal, vorzugsweise mindestens 1000 mal, vorzugsweise 2 bis 600 mal, insbesondere 400 bis 600 mal, insbesondere 500 mal durchgeführt.

-

In einer bevorzugten Ausführungsform wird die erste Verfahrensfolge der Schritte a) und b) jeweils abwechselnd mit der zweiten Verfahrensfolge der Schritte a) und b) durchgeführt.

-

In einer weiteren bevorzugten Ausführungsform kann vorgesehen sein, dass in den vorstehend beschriebenen bevorzugten Ausführungsformen, im Rahmen derer eine erste und eine zweite Verfahrensfolge miteinander kombiniert durchgeführt werden, zusätzlich zumindest eine dritte und/oder zumindest eine vierte Verfahrensfolge durchgeführt wird.

-

In einer weiteren bevorzugten Ausführungsform ist vorgesehen, dass innerhalb einer Verfahrensfolge, insbesondere innerhalb des Verfahrensschritts a) zwei oder mehr unterschiedliche photovernetzbare Materialien, insbesondere ortsselektiv, aufgebracht und anschließend in Schritt b) fixiert werden. In einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung wird in einer ersten Verfahrensfolge der Schritte a) und b) ein photovernetzbares Material eingesetzt, das sich von einem in einer zweiten Verfahrensfolge der Schritte a) und b) eingesetzten photovernetzbaren Material unterscheidet, insbesondere hinsichtlich ihrer Photoempfindlichkeit.

-

In einer bevorzugten Ausführungsform werden in der Verfahrensfolge der Schritte a) und b) mindestens zwei verschiedene photovernetzbare Materialien mit unterschiedlichen Photoempfindlichkeiten eingesetzt.

-

In einer bevorzugten Ausführungsform werden in der Verfahrensfolge der Schritte a) und b) mindestens ein photovernetzbares Material und mindestens ein nicht-photovernetzbares Stützmaterial eingesetzt. Das nicht-photovernetzbares Stützmaterial bildet eine Stützstruktur aus.

-

In einer bevorzugten Ausführungsform werden in der ersten Verfahrensfolge der Schritte a) und b), insbesondere in Kombination mit der zweiten Verfahrensfolge der Schritte a) und b), mindestens zwei verschiedene photovernetzbare Materialien mit unterschiedlichen Photoempfindlichkeiten eingesetzt.

-

In einer bevorzugten Ausführungsform wird ein Substrat verwendet, auf dem die wenigstens eine Schicht, vorzugsweise eine Vielzahl von Schichten abgeschieden werden. Als Substrat wird ein steifes oder flexibles Substrat verwendet, insbesondere kann das Substrat aus einem Kunststoffmaterial hergestellt sein. In einer besonders bevorzugten Ausführungsform kann das Substrat eine Plastikfolie, Plastikfilm, Membran, Glas, Metall, Halbmetall, Vlies oder Papier sein, vorzugsweise aus biokompatiblem, insbesondere bioabbaubarem Material.

-

In einer bevorzugten Ausführungsform wird das Substrat im Anschluss an Schritt b), vorzugsweise nach Abschluss einer wiederholten Durchführung der Verfahrensfolgen a) und b), von der erhaltenen zwei- oder dreidimensionalen Struktur abgetrennt, insbesondere durch chemischen, physikalischen oder biologischen Abbau.

-

In einer bevorzugten Ausführungsform bleibt das Substrat im Anschluss an Schritt b), vorzugsweise nach Abschluss einer wiederholten Durchführung der Verfahrensfolgen a) und b), Teil der hergestellten Struktur und wird so zum integralen Bestandteil der zwei- oder dreidimensionalen Struktur.

-

In einer bevorzugten Ausführungsform wird die Biokompatibilität durch spezielle Waschprotokolle bereitgestellt.

-

Insbesondere wird mit polaren und/oder unpolaren organischen Lösungsmitteln und wässrigen Pufferlösungen gewaschen. Insbesondere wird fünf Tage lang täglich mit je 3 mL 70%igem Ethanol (bezogen auf eine Materialoberfläche von 7 cm2) gewaschen. Insbesondere wird das photovernetzte Material während dieses Waschvorgangs bei Raumtemperatur auf einem Schüttler inkubiert. Nach dem Waschvorgang mit Ethanol wird insbesondere zwei Tage lang im Vakuum getrocknet. Nach dem Trocknen wird insbesondere dreimal mit einem PBS-Puffer (PBS = Phosphat buffered saline) gewaschen.

-

Das erfindungsgemäße Problem wird des Weiteren durch eine dreidimensionale Struktur herstellbar gemäß einem der erfindungsgemäßen Verfahren gelöst.

-

In einer bevorzugten Ausführungsform weist die zwei- oder dreidimensionale Struktur ein E-Modul (Elastizitäts-Modul) von 0,1 bis 100 MPa, bevorzugt 1 bis 40 MPa, bevorzugt 1 bis 20 MPa, bevorzugt 0,5 bis 10 MPa auf.

-

In einer bevorzugten Ausführungsform weist die zwei- oder dreidimensionale Struktur eine Quellbarkeit in Wasser von 1 bis 700%, bevorzugt 300 bis 700%, bevorzugt 1 bis 500%, bevorzugt 1 bis 100%, bevorzugt 1 bis 10%, insbesondere 0,5 bis 5% auf.

-

In einer bevorzugten Ausführungsform weist die zwei- oder dreidimensionale Struktur eine Zugfestigkeit (Sigma) von 0,01 bis 10 MPa, bevorzugt 0,1 bis 1 MPa auf.

-

In einer bevorzugten Ausführungsform weisen die auf der nicht biofunktionalisierten zwei- oder dreidimensionalen Struktur kultivierte Zellen (je nach Anwendung verschiedener Zelltypen) nach 48 Stunden eine Konfluenz von mindestens 10%, bevorzugt mindestens 50%, bevorzugt mindestens 80% auf.

-

In einer bevorzugten Ausführungsform weisen die auf der biofunktionalisierten zwei- oder dreidimensionalen Struktur kultivierten Zellen (je nach Anwendung verschiedener Zelltypen) nach 48 Stunden eine Konfluenz von mindestens 50%, bevorzugt mindestens 60%, bevorzugt mindestens 80%, bevorzugt mindestens 90% auf.

-

In einer bevorzugten Ausführungsform ist die zwei- oder dreidimensionale Struktur eine Matrix für die Besiedelung mit Zellen zur Herstellung eines in vitro oder in vivo Gewebes, eines Organteils oder Organteil-Äquivalents, eines Organs oder Organ-Äquivalents, eines Transplantats, eines Implantats, eines Gefäßes, eines Gefäßsystems, eines Hohlorgans oder eines Teils eines Hohlorgans, eines Zellkultursubstrats, porösen oder nicht-porösen Transportsystemen, porösen oder nicht-porösen Röhrensystemen, porösen oder nicht-porösen Schläuchen, einer Membran, eines diagnostisches Systems oder eines chirurgischen Gerätes, insbesondere eines Endoskops, oder Teiles davon.

-

In einer bevorzugten Ausführungsform ist die zwei- oder dreidimensionale Struktur ein in vitro oder in vivo Gewebe, ein Organteil oder Organteil-Äquivalent, ein Organ oder Organ-Äquivalent, ein Transplantat, ein Implantat, ein Gefäß, ein Gefäßsystem, ein Hohlorgan oder ein Teil eines Hohlorgans, ein Zellkultursubstrat, poröse oder nicht-poröse Transportsysteme, poröse oder nicht-poröse Röhrensysteme, poröse oder nicht-poröse Schläuche, eine Membran, ein diagnostisches System oder ein chirurgisches Gerät, insbesondere ein Endoskop, oder Teil davon.

-

In einer bevorzugten Ausführungsform ist das Gefäß oder das Gefäßsystem ein Blutgefäß wie eine Arterie, Vene oder Kapillare, ein Lymphgefäß wie Lymphkapillaren, Kollektoren, Lymphstämme, ein Speichel- oder Tränengang oder ein weiterer Gang für ein Drüsensekret wie Galle, Milch oder Sperma.

-

In einer bevorzugten Ausführungsform ist das Hohlorgan eine Speiseröhre, ein Magen-Darm-Trakt, eine Gallenblase, eine Luftröhre, ein Herz, ein Eileiter, ein Samenleiter, ein Harnleiter, eine Harnblase oder eine Harnröhre.

-

Die erfindungsgemäße dreidimensionale Struktur eignet sich bevorzugt für die Verwendung als vaskuläres System. Die dreidimensionale Struktur zeichnet sich daher bevorzugt durch ihre Biokompatibilität, ihre möglichst vollständige Aushärtung zur Vermeidung toxischer monomerer Bestandteile, die Anwesenheit möglichst geringer Photoinitiatormengen mit geringer oder völlig fehlender Toxizität, die Realisierung ausreichender elastischer Eigenschaften im ausgehärteten Material, eine ausreichende mechanische und biologische Langzeitstabilität und eine biofunktionale oder biofunktionalisierbare Oberfläche aus.

-

Weitere vorteilhafte Ausgestaltungen ergeben sich aus den Unteransprüchen.

-

Kurze Beschreibung der Erfindung

-

Die Erfindung wird nachstehend ohne Beschränkung des allgemeinen Erfindungsgedankens anhand von Ausführungsbeispielen unter Bezugnahme auf die Zeichnungen exemplarisch beschrieben. Es zeigen:

-

1 schematisierte Darstellung der lösungsgemäßen Vorrichtung,

-

2 schematisierte Illustration eines Querschnittes durch eine schichtweise aufgebaute Struktur mit Makro- und Mikrostrukturbereichen,

-

3 eine schematisierte Darstellung einer Biofunktionalisierung mittels der Thiol-En-Michael-Addition und anschließender ionischen Anbindung von Wachstumsfaktoren und kovalenter Anbindung von Adhäsionsanker sowie

-

4 eine Rasterelektronenmikroskop-Aufnahme eines mittels MPP hergestellten Kapillargefäßes gemäß Beispiel 3

-

Wege zur Ausführung der Erfindung, gewerbliche Verwendbarkeit

-

1 zeigt schematisiert eine Vorrichtung zur schichtweisen Herstellung einer 3D-Struktur mit einer Druckkopfanordnung 1, die mit drei Reservoirbehältern 2, 3, 4 verbunden ist. Im Reservoirbehälter 2 ist ein Stützmaterial, im Reservoirbehälter 3 ein photovernetzbares Material, das gemeinsam mit dem Stützmaterial ortsselektiv mittels der Druckkopfanordnung 1 auf die Arbeitsebene E ausbringbar ist. Hierzu sieht die Druckkopfanordnung 1 wenigstens zwei Druckdüsen 5, 6 vor, durch die das Stützmaterial sowie das photovernetzbare Material ortsselektiv auf der Arbeitsebene E ausbringbar sind. Ferner ist die Druckkopfanordnung 1 mit einem weiteren Reservoirbehälter 4 verbunden, in dem weiteres photovernetzbares Material bevorratet ist, dessen optisches Absorptionsvermögen sich von dem optischen Absorptionsvermögen des photovernetzbaren Materials innerhalb des Reservoirbehälters 3 unterscheidet. Das aus dem Reservoirbehälter 4 stammende photovernetzbare Material dient zum Austrag aus einer längs einer Linearachse angeordneten Vielzahl von Druckdüsen 7, die im gezeigten Ausführungsbeispiel in y-Richtung über die Arbeitsebene E geführt werden. Das durch die Druckdüsen 7 ausgetragene photovernetzbare Material wird als homogene Materialschicht auf der Arbeitsebene E aufgetragen.

-

Ferner sieht die Vorrichtung in dem gezeigten Ausführungsbeispiel zwei Lichtquellen, nämlich eine Leuchtdiodenanordnung LED sowie eine Laserlichtquelle L vor. Beide Lichtquellen sind mit einer Regeleinheit R verbunden, die eine entsprechende Aktivierung der Lichtquellen LED, L vornimmt. Der Laserstrahl des Lasers L wird über Ablenkspiegel SP sowie einer optischen Fokussiereinheit F ortsselektiv in eine auf der Arbeitsebene E aufgebrachte Materialschicht fokussiert.

-

Desweiteren ist eine Messeinrichtung S vorgesehen, das mittels optischer Sensoren die Oberflächenbeschaffenheit die auf die Arbeitsebene A aufgetragene Materialschicht sowie deren Schichtdicke zu erfassen vermag. Desweiteren ist eine Wärmeeinheit W vorgesehen, die zielgerichtet einen Wärmeeintrag auf die Arbeitsebene E und die darauf aufgebrachten Materialdepositionen vornehmen kann. Sowohl die Wärmequelle W als auch die Messeinrichtung S sind mit der Regeleinheit R verbunden. Die Regeleinheit R, die zudem auch eine Steuerfunktion besitzt, steuert bzw. koordiniert sämtliche Komponenten der Vorrichtung, d. h. die Druckkopfanordnung 1 mit den damit verbundenen Reservoirbehältern 2, 3, 4 sowie auch die Strahlenquellenanordnung LED, L mit den damit verbundenen Funktionseinheiten Sp, F.

-

Zu iterativ schichtweisen Abscheidung entsprechend photovernetzbarer Materialien innerhalb der Arbeitsebene E gilt es einen entsprechenden Arbeitstisch A vorzusehen, der relativ zur Arbeitsebene E vertikal längs zur z-Richtung absenkbar ist.

-

In 2 ist stark schematisiert eine schichtweise aufgebaute Struktur B dargestellt, die sowohl über Makrostrukturbereiche M sowie auch Mikrostrukturbereiche μ aufweist. Die makroskopischen Strukturbereiche M werden mit der 3D Drucktechnik realisiert, bei der ein ortsselektiver Materialauftrag auf der Arbeitsebene mit nachfolgender vollflächiger Ausleuchtung und damit verbundener vollständiger Verfestigung des ortsselektiv ausgebrachten photovernetzbaren Materials erfolgt. Es sei vorausgesetzt, dass das ortsselektiv ausgebrachte photovernetzbare Material einen Photoinitiator einer ersten Art vorsieht. Demgegenüber wird zur Herstellung der Mikro- bzw. Submikrometerstrukturen im Bereich μ das photovernetzbare Material mit einem Photoinitiator einer zweiten Art vollflächig auf der Arbeitsebene ausgebracht und nachfolgend ortsselektiv mit Hilfe eines fokussierten Laserstrahls belichtet.

-

Die Abfolge bzw. der Übergang von Makrostrukturen M zu Mikrostrukturen μ erfolgt nahtlos und somit einstückig, zumal die Vorrichtung eine sofortige Umschaltung zwischen den zwei beschriebenen Verfahrensvarianten von einer Prozessschicht zur nächsten ermöglicht.

-

3 zeigt beispielhaft eine nachträgliche Biofunktionalisierung des fotovernetzten Materials indem in einem ersten Schritt eine Umsetzung der in dem Schritt b), d. h. Bestrahlungsschritt zur Fixierung, nicht umgesetzten Acrylatgruppen eines photovernetzten Materials mit Thiol modifiziertem Heparinsulfat über die Thiol-En-Michael-Addition, wobei ein Teil der Thiolgruppen des modifizierten Heparinsulfats nicht umgesetzt wird. In einem weiteren Schritt werden diese nicht umgesetzten Thiolgruppen teilweise mit einem Acrylat-modifizierten Biopolymer wie Heparin über die Thiol-En-Michael-Addition kovalent gebunden. Die Schritte 1 und 2 werden so oft wiederholt (ist nicht in dieser Figur gezeigt), bis die Oberfläche der zwei- oder dreidimensionalen photovernetzten Struktur das modifizierte Biopolymer im gewünschten Anteil beziehungsweise Bedeckungsgrad enthält. Anschließend wird in einem Schritt 3 an die durch die Sulfat-Gruppen eingeführten negativen Ladungen ionisch VEGF, ein Wachstumsfaktor, und an die freien Acrylat-Gruppen oder Thiolgruppen über eine Thiol-En-Michael-Addition oder Disulfidbildung RGD-SH, ein Adhäsionsanker, gebunden.

-

4 zeigt eine Rasterelektronenmikroskop-Aufnahme eines mittels MPP erzeugten Kapillargefäßes gemäß dem nachstehend erläuterten Beispiel 3.

-

Bezugszeichenliste

-

- 1

- Druckkopfanordnung

- 2, 3, 4

- Reservoirbehälter

- 5, 6

- Druckdüsen

- 7

- Linear angeordnete Druckdüsen

- LED

- Lichtemittierende Dioden

- L

- Laserlichtquelle

- R

- Regeleinheit

- W

- Wärmeeinheit

- S

- Messeinrichtung

- E

- Arbeitsebene

- A

- Arbeitstisch

- M

- Makrostrukturbereich

- μ