CN212145509U - 一种高压共轨泵体钻孔工装 - Google Patents

一种高压共轨泵体钻孔工装 Download PDFInfo

- Publication number

- CN212145509U CN212145509U CN202020777704.0U CN202020777704U CN212145509U CN 212145509 U CN212145509 U CN 212145509U CN 202020777704 U CN202020777704 U CN 202020777704U CN 212145509 U CN212145509 U CN 212145509U

- Authority

- CN

- China

- Prior art keywords

- positioning

- clamping device

- pump body

- common rail

- pressure common

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Jigs For Machine Tools (AREA)

Abstract

一种高压共轨泵体钻孔工装,属于高压泵体加工技术领域。其特征在于:包括底板(1)以及设置在底板(1)上的第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4),第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4)均通过安装板安装在底板(1)上,且第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4)对应的安装板与底板(1)的夹角分别为72°、45°以及90°。本高压共轨泵体钻孔工装的第一定位夹紧装置、第二定位夹紧装置和第三定位夹紧装置能够分别对工件进行定位夹紧,并使工件倾斜一定的角度,使钻杆直接通过竖直方向即可实现对工件的钻孔,工件钻孔的精度高。

Description

技术领域

一种高压共轨泵体钻孔工装,属于高压泵体加工技术领域。

背景技术

高压共轨泵体在加工过程中,需要在高压泵体上钻连通孔,以将高压泵体的腔室连通,为了将高压泵体的各个腔室连通,连通孔通常设置多个,并且为了将各个腔室连通,连通孔通常是倾斜的。现有的高压泵体在钻连通孔时,由于每个高压泵体上的多个连通孔的倾斜角度不同,因此现有的夹具难以满足高压泵体的夹紧和定位,导致现有的高压泵体在钻连通孔时速度较慢,而且难以保证连通孔的精确度。

发明内容

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种能够分别对工件进行定位夹紧,从而实现工件的三个连通孔的钻孔的高压共轨泵体钻孔工装。

本实用新型解决其技术问题所采用的技术方案是:该高压共轨泵体钻孔工装,其特征在于:包括底板以及设置在底板上的第一定位夹紧装置、第二定位夹紧装置以及第三定位夹紧装置,第一定位夹紧装置、第二定位夹紧装置以及第三定位夹紧装置均通过安装板安装在底板上,且第一定位夹紧装置、第二定位夹紧装置以及第三定位夹紧装置对应的安装板与底板的夹角分别为72°、45°以及90°。

优选的,所述的安装板的底部设置有水平的安装部。

优选的,所述的第一定位夹紧装置包括第一定位柱、第一定位销以及第一涨紧装置,第一定位柱垂直于对应的安装板设置,第一定位销与第一定位柱平行设置,并设置在第一定位柱的一侧,第一涨紧装置设置在第一定位柱远离对应的安装板的一端。

优选的,所述的第一定位销的自由端为沿靠近对应的安装板的方向直径逐渐增大的锥形。

优选的,所述的第一涨紧装置包括第一涨套以及动力装置,第一定位柱的自由端为沿靠近对应的安装板的方向直径逐渐增大的锥形,第一涨套为一端封闭的圆筒状,第一涨套的侧部设置有开口,第一涨套套设在第一定位柱外,动力装置与第一涨套相连,并推动其向靠近对应的安装板的方向移动。

优选的,所述的第一涨套的内径为沿靠近对应的安装板的方向直径逐渐增大的锥形。

优选的,所述的动力装置包括第一涨紧螺栓以及第一夹紧气缸,第一定位柱上同轴设置有通孔,第一涨套和第一夹紧气缸分别设置在第一定位柱的两端,第一涨紧螺栓的端部依次穿过第一涨套和第一定位柱后与第一夹紧气缸的活塞杆螺纹连接。

优选的,所述的第一涨套和第一定位柱之间设置有第一弹簧。

与现有技术相比,本实用新型所具有的有益效果是:

1、本高压共轨泵体钻孔工装的第一定位夹紧装置、第二定位夹紧装置和第三定位夹紧装置能够分别对工件进行定位夹紧,并使工件倾斜一定的角度,使钻杆直接通过竖直方向即可实现对工件的钻孔,保证工件钻孔的精度高,且工件装夹方便,工件钻孔速度快。

2、安装板的底部设置有水平的安装部,从而方便与底板的固定连接。

3、第一定位柱和第一定位销相配合,对工件进行定位,然后通过第一涨紧装置实现了工件的定位夹紧,保证工件装夹精确,进而保证了工件的钻孔精度。

4、第一定位销的自由端为锥形,能够更加顺畅的伸入到工件的孔内,方便了工件的定位和装夹。

5、动力装置推动第一涨套向靠近安装板的方向移动,第一定位柱的自由端为锥形,从而能够对工件进行涨紧,在夹紧工件的同时,实现了工件的定位。

6、第一夹紧气缸能够带动第一涨套移动,进而实现了工件的夹紧,第一涨紧螺栓既能够实现第一涨套的调节,又能够手动实现第一涨套对工件的夹紧,使用方便。

7、第一弹簧能够推动第一涨套复位,在工件取下时能够使第一涨套快速复位,并未下一工件的装夹做好准备。

附图说明

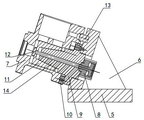

图1为高压共轨泵体钻孔工装的立体示意图。

图2为第一定位夹紧装置的左视剖视示意图。

图3为第一定位夹紧装置的左视剖视示意图。

图4为第一定位夹紧装置的左视剖视示意图。

图中:1、底板 2、第一定位夹紧装置 3、第二定位夹紧装置 4、第三定位夹紧装置 5、第一安装板 6、筋板 7、工件 8、第一夹紧气缸 9、第一安装座 10、第一垫块11、第一涨套 12、第一涨紧螺栓 13、第一定位销 14、第一定位柱 15、第二安装板16、第二定位销 17、第二夹紧气缸 18、第二安装座 19、第二定位柱 20、第三涨紧螺栓21、第二涨套 22、第二涨紧螺栓 23、第二垫块 24、第三安装板 25、第三夹紧气缸26、第三安装座 27、第三定位柱 28、第三涨套。

具体实施方式

图1~4是本实用新型的最佳实施例,下面结合附图1~4对本实用新型做进一步说明。

一种高压共轨泵体钻孔工装,包括底板1以及设置在底板1上的第一定位夹紧装置2、第二定位夹紧装置3以及第三定位夹紧装置4,第一定位夹紧装置2、第二定位夹紧装置3以及第三定位夹紧装置4均通过安装板安装在底板1上,且第一定位夹紧装置2、第二定位夹紧装置3以及第三定位夹紧装置4对应的安装板与底板1的夹角分别为72°、45°以及90°。本高压共轨泵体钻孔工装的第一定位夹紧装置2、第二定位夹紧装置3和第三定位夹紧装置4能够分别对工件7进行定位夹紧,并使工件7倾斜一定的角度,使钻杆直接通过竖直方向即可实现对工件7的钻孔,保证工件7钻孔的精度高,且工件装夹方便,工件7钻孔速度快。

下面结合具体实施例对本实用新型做进一步说明,然而熟悉本领域的人们应当了解,在这里结合附图给出的详细说明是为了更好的解释,本实用新型的结构必然超出了有限的这些实施例,而对于一些等同替换方案或常见手段,本文不再做详细叙述,但仍属于本申请的保护范围。

具体的:如图1所示:底板1为水平设置的钢板,第一定位夹紧装置2通过第一安装板5安装在底板1的上侧,第二定位夹紧装置3通过第二安装板15安装在底板1上侧,第三定位夹紧装置4通过第三安装板24安装在底板1的上侧。

第一安装板5与底板1的夹角为72°,第一安装板5的底部设置有水平的第一安装部,第一安装板5通过第一安装部与底板1可拆卸的连接,第一安装板5设置在底板1的左侧,第一安装部和第一定位夹紧装置2分别设置在第一安装板5的两侧,且第一定位夹紧装置2设置在第一安装板5远离底板1的一侧。

第二安装板15与底板1的夹角为45°,第二安装板15的底部设置有水平的第二安装部,第二安装板15通过第二安装部与底板1可拆卸的连接,第二安装板15设置在底板1的中部,第二安装部和第二定位夹紧装置3分别设置在第二安装板15的两侧,且第二定位夹紧装置3设置在第二安装板15远离底板1的一侧。

第三安装板24与底板1的夹角为45°,第三安装板24的底部设置有水平的第三安装部,第三安装板24通过第三安装部与底板1可拆卸的连接,第三安装板24设置在底板1的右侧,第三安装部和第三定位夹紧装置4分别设置在第三安装板24的两侧,且第三定位夹紧装置4设置在第三安装板24远离底板1的一侧。

如图2所示:第一定位夹紧装置2包括第一定位柱14、第一定位销13以及第一涨紧装置,第一安装板5的中部安装有第一安装座9,第一安装座9的一侧与第一安装板5可拆卸的连接,另一侧与第一安装板5平行设置。环绕第一安装座9的侧部间隔均布有三块第一垫块10,形成第一承托部,工件7的三个凸台分别定为在三块第一垫块10上,第一垫块10与第一安装座9可拆卸的连接。第一定位柱14安装在第一安装座9的中部,第一定位柱14与第一安装座9一体设置,第一定位柱14垂直于第一安装板5设置。第一定位销13也垂直于第一安装板5设置,第一定位销13可拆卸的安装在第一安装板5上,且第一定位销13设置在第一定位柱14的正上方。通过第一定位柱14和第一定位销13能够对工件7进行精确定位。

第一涨紧装置包括第一涨套11、第一弹簧以及动力装置,第一涨套11为一端封闭的圆筒状,第一涨套11套设在第一定位柱14的自由端,第一涨套11的内孔为沿靠近第一定位柱14的方向内径逐渐增大的锥形,第一定位柱14的自由端为沿靠近第一安装板5的方向直径逐渐增大的锥形,动力装置设置在第一定位柱14与第一涨套11之间,并推动第一涨套11向靠近第一定位柱14的方向移动,从而实现了对工件7的定位和夹紧。第一弹簧设置在第一涨套11内,且第一弹簧一端支撑在第一涨套11的封闭端,另一端支撑在第一定位柱14的自由端,从而推动第一涨套11复位。

动力装置包括第一涨紧螺栓12以及第一夹紧气缸8,第一定位柱14以及第一安装座9的中部均设置有相互连通的通孔,第一夹紧气缸8安装在第一安装板5上,第一涨紧螺栓12的端部依次穿过第一涨套11、第一定位柱14、第一安装座9和第一安装板5后与第一夹紧气缸8的活塞杆相连,第一夹紧气缸8垂直于第一安装板5设置,从而通过第一夹紧气缸8的动作实现了对工件7的涨紧和松开,还可以通过第一涨紧螺栓12实现手动对工件7的夹紧和松开,使用方便。

如图3所示:第二定位夹紧装置3包括第二定位柱19、第二定位销16以及第二涨紧装置,第二安装板15的中部安装有第二安装座18,第二安装座18的一侧与第二安装板15可拆卸的连接,另一侧与第二安装板15平行设置。环绕第二安装座18的侧部间隔均布有三块第二垫块23,形成第二承托部,工件7的三个凸台分别定为在三块第二垫块23上,第二垫块23与第二安装座18可拆卸的连接。第二定位柱19安装在第二安装座18的中部,第二定位柱19与第二安装座18一体设置,第二定位柱19垂直于第二安装板15设置。第二定位销16也垂直于第二安装板15设置,第二定位销16可拆卸的安装在第二安装板15上,且第二定位销16设置在第二定位柱19的正下方。通过第二定位柱19和第二定位销16能够对工件7进行精确定位。

第二涨紧装置包括第二涨套21、第二弹簧、第二张紧螺栓22以及第二夹紧气缸17,第二涨套21为一端封闭的圆筒状,第二涨套21套设在第二定位柱19的自由端,第二涨套21的内孔为沿靠近第二定位柱19的方向内径逐渐增大的锥形,第二定位柱19的自由端为沿靠近第二安装板15的方向直径逐渐增大的锥形,第二弹簧设置在第一涨套11内,且第二弹簧一端支撑在第二涨套21的封闭端,另一端支撑在第二定位柱19的自由端,从而推动第二涨套21复位。

第二定位柱19以及第二安装座18的中部均设置有相互连通的通孔,第二夹紧气缸17安装在第二安装板15上,第二涨紧螺栓22的端部依次穿过第二涨套21、第二定位柱19、第二安装座18和第二安装板15后与第二夹紧气缸17的活塞杆相连,第二夹紧气缸17垂直于第二安装板15设置,从而通过第二夹紧气缸17的动作实现了对工件7的涨紧和松开,还可以通过第二涨紧螺栓22实现手动对工件7的夹紧和松开,使用方便。

如图4所示:第三定位夹紧装置4包括第三定位柱27、第三定位销以及第三涨紧装置,第三安装板24的中部安装有第三安装座24,第三安装座24的一侧与第三安装板24可拆卸的连接,另一侧与第三安装板24平行设置。环绕第三安装座24的侧部间隔均布有三块第三垫块,形成第三承托部,工件7的三个凸台分别定为在三块第三垫块上,第三垫块与第三安装座26可拆卸的连接。第三定位柱27安装在第三安装座26的中部,第三定位柱27与第三安装座26一体设置,第三定位柱27垂直于第三安装板24设置。第三定位销也垂直于第三安装板24设置,第三定位销可拆卸的安装在第三安装板24上,且第三定位销设置在第三定位柱27的左侧。通过第三定位柱27和第三定位销能够对工件7进行精确定位。

第三涨紧装置包括第三涨套28、第三弹簧、第三涨紧螺栓20以及第三夹紧气缸25,第三涨套28为一端封闭的圆筒状,第三涨套28套设在第三定位柱27的自由端,第三涨套28的内孔为沿靠近第三定位柱27的方向内径逐渐增大的锥形,第三定位柱27的自由端为沿靠近第三安装板24的方向直径逐渐增大的锥形,第三弹簧设置在第三涨套28内,且第三弹簧一端支撑在第三涨套28的封闭端,另一端支撑在第三定位柱27的自由端,从而推动第三涨套28复位。

第三定位柱27以及第三安装座26的中部均设置有相互连通的通孔,第三夹紧气缸25安装在第三安装板24上,第三涨紧螺栓20的端部依次穿过第三涨套28、第三定位柱27、第三安装座26和第三安装板24后与第三夹紧气缸25的活塞杆相连,第三夹紧气缸25垂直于第三安装板24设置,从而通过第三夹紧气缸25的动作实现了对工件7的涨紧和松开,还可以通过第三涨紧螺栓20实现手动对工件7的夹紧和松开,使用方便。

第一安装板5与第一安装部之间、第二安装板15与第二安装部之间,以及在第三安装板24与第三安装部之间均设置有筋板6,从而了各个安装板与对应的安装部之间的强度,且避免安装板与对应的安装部之间发生变形,影响工件7的加工精度。

本高压共轨泵体钻孔工装的使用方法如下:首先将工件7装夹在第一定位夹紧装置2上,工件7套设在第一定位柱14外,并使第一定位销13伸入工件7对应的安装孔内,然后通过第一涨紧螺栓12或第一夹紧气缸8实现对工件7的夹紧,使钻头竖向钻孔,即可使钻出的孔关于工件7的轴线成对应的角度,钻孔精度高,装夹方便。

再将工件7装夹在第二定位夹紧装置3上,工件7套设在第二定位柱19外,并使第二定位销16伸入工件7对应的安装孔内,然后通过第二涨紧螺栓22或第二夹紧气缸17实现对工件7的夹紧,使钻头竖向钻孔,即可使钻出的孔关于工件7的轴线成对应的角度,钻孔精度高,装夹方便。

最后将工件装夹在第三定位夹紧装置4上,工件7套设在第三定位柱27外,并使第三定位销伸入工件7对应的安装孔内,然后通过第三涨紧螺栓20或第三夹紧气缸25实现对工件7的夹紧,使钻头竖向钻孔,即可使钻出的孔关于工件7的轴线成对应的角度,钻孔精度高,装夹方便。

以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

Claims (8)

1.一种高压共轨泵体钻孔工装,其特征在于:包括底板(1)以及设置在底板(1)上的第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4),第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4)均通过安装板安装在底板(1)上,且第一定位夹紧装置(2)、第二定位夹紧装置(3)以及第三定位夹紧装置(4)对应的安装板与底板(1)的夹角分别为72°、45°以及90°。

2.根据权利要求1所述的高压共轨泵体钻孔工装,其特征在于:所述的安装板的底部设置有水平的安装部。

3.根据权利要求1所述的高压共轨泵体钻孔工装,其特征在于:所述的第一定位夹紧装置(2)包括第一定位柱(14)、第一定位销(13)以及第一涨紧装置,第一定位柱(14)垂直于对应的安装板设置,第一定位销(13)与第一定位柱(14)平行设置,并设置在第一定位柱(14)的一侧,第一涨紧装置设置在第一定位柱(14)远离对应的安装板的一端。

4.根据权利要求3所述的高压共轨泵体钻孔工装,其特征在于:所述的第一定位销(13)的自由端为沿靠近对应的安装板的方向直径逐渐增大的锥形。

5.根据权利要求3所述的高压共轨泵体钻孔工装,其特征在于:所述的第一涨紧装置包括第一涨套(11)以及动力装置,第一定位柱(14)的自由端为沿靠近对应的安装板的方向直径逐渐增大的锥形,第一涨套(11)为一端封闭的圆筒状,第一涨套(11)的侧部设置有开口,第一涨套(11)套设在第一定位柱(14)外,动力装置与第一涨套(11)相连,并推动其向靠近对应的安装板的方向移动。

6.根据权利要求5所述的高压共轨泵体钻孔工装,其特征在于:所述的第一涨套(11)的内径为沿靠近对应的安装板的方向直径逐渐增大的锥形。

7.根据权利要求5所述的高压共轨泵体钻孔工装,其特征在于:所述的动力装置包括第一涨紧螺栓(12)以及第一夹紧气缸(8),第一定位柱(14)上同轴设置有通孔,第一涨套(11)和第一夹紧气缸(8)分别设置在第一定位柱(14)的两端,第一涨紧螺栓(12)的端部依次穿过第一涨套(11)和第一定位柱(14)后与第一夹紧气缸(8)的活塞杆螺纹连接。

8.根据权利要求5所述的高压共轨泵体钻孔工装,其特征在于:所述的第一涨套(11)和第一定位柱(14)之间设置有第一弹簧。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202020777704.0U CN212145509U (zh) | 2020-05-12 | 2020-05-12 | 一种高压共轨泵体钻孔工装 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202020777704.0U CN212145509U (zh) | 2020-05-12 | 2020-05-12 | 一种高压共轨泵体钻孔工装 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN212145509U true CN212145509U (zh) | 2020-12-15 |

Family

ID=73710151

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202020777704.0U Active CN212145509U (zh) | 2020-05-12 | 2020-05-12 | 一种高压共轨泵体钻孔工装 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN212145509U (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114029760A (zh) * | 2021-11-15 | 2022-02-11 | 上海电装燃油喷射有限公司 | 用于加工高压共轨泵体的通用夹具 |

-

2020

- 2020-05-12 CN CN202020777704.0U patent/CN212145509U/zh active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114029760A (zh) * | 2021-11-15 | 2022-02-11 | 上海电装燃油喷射有限公司 | 用于加工高压共轨泵体的通用夹具 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN212145509U (zh) | 一种高压共轨泵体钻孔工装 | |

| CN210909097U (zh) | 一种l形零件的钻孔专用夹具 | |

| CN209754635U (zh) | 一种摇臂轴钻孔攻丝气动夹具 | |

| CN211540357U (zh) | 一种镶块加工专用工装 | |

| CN217667959U (zh) | 一种汽车轮毂轴承内圈钻孔夹具 | |

| CN110860928A (zh) | 一种轴类零件钻孔夹具以及使用方法 | |

| CN217475407U (zh) | 一种汽车轮毂轴承外圈钻孔夹具 | |

| CN209919381U (zh) | 一种摇臂钻床在圆柱形工件加工斜孔的工装 | |

| CN208628471U (zh) | 一种铝压铸成型雨刮臂及其打孔设备 | |

| CN210703710U (zh) | 用于带纵切面柱形体工件的夹具 | |

| CN209935926U (zh) | 一种镗孔用夹具 | |

| CN110116318B (zh) | 一种在内孔曲面上加工斜孔的定位装置 | |

| CN107081622B (zh) | 一种汽车后桥壳钻、攻螺纹通气孔的快速定位夹紧装置 | |

| CN207824034U (zh) | 一种钻头固定装置 | |

| CN217832345U (zh) | 一种精确轴线定位焊接工装 | |

| CN211516818U (zh) | 一种新型薄壁件行星架钻镗孔精加工夹具 | |

| CN215545180U (zh) | 一种便捷模块式风帽钻模 | |

| CN213592263U (zh) | 一种轴类零件油压钻孔夹具 | |

| CN211638592U (zh) | 电火花批量加工孔的装置 | |

| CN207548209U (zh) | 一种筒状工件夹具 | |

| CN221870366U (zh) | 一种汽车挺柱钻孔设备 | |

| CN210335186U (zh) | 一种异形链条组件装夹工装 | |

| CN212191396U (zh) | 一种用于数控钻床的工件定位夹具 | |

| CN215615252U (zh) | 制动吊座钻床加工工装 | |

| CN212600443U (zh) | 连杆半自动加工用定位夹具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| GR01 | Patent grant | ||

| GR01 | Patent grant |