CN113426853B - 一种结构锻件的校形方法 - Google Patents

一种结构锻件的校形方法 Download PDFInfo

- Publication number

- CN113426853B CN113426853B CN202110762729.2A CN202110762729A CN113426853B CN 113426853 B CN113426853 B CN 113426853B CN 202110762729 A CN202110762729 A CN 202110762729A CN 113426853 B CN113426853 B CN 113426853B

- Authority

- CN

- China

- Prior art keywords

- forging

- shape correction

- standard

- correction target

- piece

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D3/00—Straightening or restoring form of metal rods, metal tubes, metal profiles, or specific articles made therefrom, whether or not in combination with sheet metal parts

- B21D3/10—Straightening or restoring form of metal rods, metal tubes, metal profiles, or specific articles made therefrom, whether or not in combination with sheet metal parts between rams and anvils or abutments

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/04—Movable or exchangeable mountings for tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/10—Die sets; Pillar guides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/003—Positioning devices

Abstract

本发明涉及一种结构锻件的校形方法,属于锻件校形技术领域,解决了现有的校形方法多采用专用校形工装,校形效率低的技术问题技术中的问题。本发明的校形方法包括:步骤1、固定标准锻件;步骤2、记录行程开关到标准锻件的位置;步骤3、利用施压单元对校形目标锻件实施多次校形;步骤4、撤去标准锻件,将校形目标锻件的行程距离增加1‑10mm,然后再利用施压单元重新对校形目标锻件施压,实现过变形;步骤5、将标准件重新放到锻件支撑单元上,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件与标准锻件的形状相同;步骤6、校形完毕后,撤下锻件固定单元,得到与标准锻件形状相同的锻件结构。本发明的校形方法校形精确且效率高。

Description

技术领域

本发明涉及锻件校形技术领域,尤其涉及一种结构锻件的校形方法。

背景技术

工业上使用的工具、锻件等产品,在长时间使用的情况下,由于热应力、机械应力等作用力的反复作用,本体会产生变形,若想继续使用,需要对本体进行校形。由于产品结构各异,变形后需要施加多个方向的力进行校形,现实中的典型做法是根据单个产品结构设计专用模具进行校形。但是由于模具制作费用高昂,当有多种产品需要校形时,通过制作专用校形模具而进行校形这一技术方案并不可行。

另外,还有些现有技术是采用较简单的校形工具及校形方法,通常是将待校形产品放置于平面上,使用锤子进行敲打,或者置于台钳中间,通过台钳挤压。该两种校形方法的共同的缺点是对变形量无法准确控制,只能在反复敲打、对比后才能完成校形。

发明内容

鉴于上述的分析,本发明旨在提供一种结构锻件的校形方法,用以解决现有的校形方法多采用专用校形工装,校形效率低的技术问题。

本发明的目的主要是通过以下技术方案实现的:

本发明提供了一种结构锻件的校形方法,包括以下步骤:

步骤1、将标准锻件置于锻件支撑单元上,利用锻件固定单元固定标准锻件;

步骤2、通过控制器控制锻件施压单元的行程,记录行程开关到标准锻件的位置;

步骤3、将校形目标锻件和标准锻件平行的置于锻件支撑单元上,利用固定单元固定住校形目标锻件和标准锻件;调回行程开关到标准锻件对应的位置,利用施压单元对校形目标锻件实施多次校形;

步骤4、撤去标准锻件,将校形目标锻件的行程距离增加1-10mm,然后再利用施压单元重新对校形目标锻件施压,实现过变形;

步骤5、将标准件重新放到锻件支撑单元上,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件与标准锻件的形状相同;

步骤6、校形完毕后,撤下锻件固定单元,得到与标准锻件相同的结构锻件。

进一步地,锻件施压单元包括多压头压力机;

多压头压力机包括压力机主体、多条支撑腿和多个独立液压杆;压力机主体通过多条支撑腿设于底座上方,独立液压杆的第一端设于压力机主体的下端面上;

底座上还设有压力机工作台,压力机工作台设于多条支撑腿的中间位置;

锻件支撑单元设于压力机工作台上,校形目标锻件和标准锻件设于锻件支撑单元上且位于独立液压杆的下方,独立液压杆能够各自独立或同时对校形目标锻件施加压力进行校形。

进一步地,锻件支撑单元包括长方体状的工作部,工作部的顶部中间位置设有V型槽;将校形目标锻件与标准锻件均平行的设于V型槽内,然后利用锻件固定单元固定住校形目标锻件和标准锻件。

进一步地,锻件固定单元包括横向夹紧结构,横向夹紧结构包括夹紧块、固定块和螺旋顶杆;夹紧块、固定块和螺旋顶杆的数量相等且均为多个;

固定时,将夹紧块设于校形目标锻件和标准锻件的两侧且用于夹紧校形目标锻件和标准锻件;将固定块固定于工作部的两侧;

螺旋顶杆的第一端与夹紧块固定连接;螺旋顶杆的第二端贯穿固定块且与固定块之间螺纹连接;

螺旋顶杆的第二端上设有扳手,通过扳手和螺旋顶杆能够调整固定块与夹紧块之间的间距。

进一步地,校形目标锻件包括V型开口锻件、U型开口锻件和半圆弧型开口锻件;标准锻件为对应的标准锻件;

独立液压杆的第二端设有独立液压头;独立液压头的下端面上可拆卸的设有可调节压板结构;

可调节压板结构包括T型压板,T型压板包括横向部和纵向部,T型压板的横向部与独立液压头可拆卸连接;

T型压板的纵向部底端设有圆弧结构,校形时,圆弧结构用于与校形目标锻件接触并施压。

进一步地,在步骤3中,将校形目标锻件和标准锻件平行的置于工作部的V型槽内,利用夹紧块和固定块固定住校形目标锻件和标准锻件;调回行程开关到标准锻件对应的位置,利用各个独立液压杆上的可调节压板结构的圆弧结构同时对校形目标锻件实施多次校形。

进一步地,校形目标锻件包括两端面为开口状态的封闭弧形筒体结构锻件,标准锻件为筒体结构标准锻件;

多压头压力机还包括多个横连杆,横连杆贯穿校形目标锻件和标准锻件;横连杆的两端分别与独立液压杆的第二端可拆卸连接;独立液压杆与横连杆垂直设置;通过液压杆带动横连杆下压进而对校形目标锻件进行校形。

进一步地,多个独立液压杆包括第一液压杆、第二液压杆和第三液压杆;第一液压杆和第三液压杆的长度相等且均小于第二液压杆的长度;

多个横连杆包括第一横连杆、第二横连杆和第三横连杆;第一横连杆、第二横连杆和第三横连杆的长度相同;

第一横连杆和第三横连杆设于第二横连杆的两侧。

进一步地,校形装置还包括第一滚轮结构和第二滚轮结构;

当需要旋转封闭弧形筒体结构锻件时,利用第二液压杆将校形目标锻件和标准锻件抬起一定高度,将第一滚轮结构和第二滚轮结构分别放置于工作部上且位于标准锻件和校形目标锻件的正下方;

第一滚轮结构和第二滚轮结构用于将校形目标锻件和标准锻件旋转一定角度。

进一步地,当需要旋转时,利用第二横连杆将校形目标锻件和标准锻件抬起并分别放置于第一滚轮结构和第二滚轮结构上,参照校形目标锻件和标准锻件的相邻端面上的标记,转动校形目标锻件和标准锻件到相同角度。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)现有技术中对校形目标锻件进行校形时,多通过设计专用的校形模具进行校形,然而这种针对单个锻件产品结构设计专用模具会带有两个问题:一方面,制作专用模具会造成校形的成本增加,专用模具一经加工,很难对结构进行调整,形成了一种固定结构,不容易对反变形量进行优化,进而很难在其上对校形工艺进行优化;另一方面,当有多种锻件产品结构时,需要制作不同的校形模具,因此会导致校形模具摆放空间增加的难题。与现有技术相比,本发明提供的校形工装不仅适用于V型开口锻件,还适用于U型开口锻件、半圆弧型开口锻件,本发明的校形方法的适用性比较强,能够针对不同尺寸的校形目标锻件进行校形。

(2)本发明采用标准锻件作为校形参考,能够确保校形目标锻件校形后精度高,成为与标准锻件形状相同的结构锻件。

(3)与现有技术相比,本发明通过在压力机工作台上设置长方体的工作部以及在工作部的顶面中间位置设有V型槽能够更加稳定的支撑校形目标锻件和标准锻件,进而能够防止校形目标锻件和标准锻件在实施校形时发生晃动,V型槽还利于校形目标锻件基于标准锻件的准确校形。

(4)与现有技术相比,本发明提供的校形方法结构简单且具有很强的通用性,能够适用于不同内径尺寸的两端开口的封闭弧形筒体结构锻件的校形。

(5)本发明采用将标准锻件和校形目标锻件均设于工作部的V型槽内,校形时,通过独立液压杆上设置的独立行程控制程序,能够确保在校形目标锻件与标准锻件形状近似相同校形后,校形目标锻件与标准锻件的最大偏差在2mm以内,保证了校形精确度。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为多压头压力机的结构示意图;

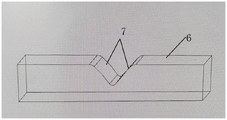

图2为工作部的结构示意图;

图3为可调节压板结构及横向夹紧结构的示意图;

图4为横向夹紧结构的结构示意图;

图5为半圆弧形开口锻件固定于工作部上的结构示意图;

图6为对封闭弧形筒体结构锻件校形的结构示意图一;

图7为对封闭弧形筒体结构锻件校形的结构示意图二;

图8为利用第一滚轮结构和第二滚轮结构转动封闭弧形筒体结构锻件的示意图;

图9为第一滚轮结构的结构示意图。

附图标记:

1-压力机主体;2-支撑腿;3-独立液压杆;4-压力机工作台;5-底座;6-工作部;7-V型槽;8-可调节压板结构;9-标准锻件;10-校形目标锻件;11-夹紧块;12-固定块;13-螺旋顶杆;14-扳手;15-横连杆;16-封闭弧形筒体结构锻件;17-筒体结构标准锻件;18-第一滚轮;19-第二滚轮;20-标记;21-基座;22-第一滚轮结构;23-第二滚轮结构。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

实施例1

本实施例提供了一种结构锻件的校形方法,包括以下步骤:

步骤1、将标准锻件置于锻件支撑单元上,利用锻件固定单元固定标准锻件;

步骤2、通过控制器控制锻件施压单元的行程,记录行程开关到标准锻件的位置;

步骤3、将校形目标锻件和标准锻件平行的置于锻件支撑单元上,利用固定单元固定住校形目标锻件和标准锻件;调回行程开关到标准锻件对应的位置,利用施压单元对校形目标锻件实施多次校形;

步骤4、撤去标准锻件,将校形目标锻件的行程距离增加1-10mm,然后再利用施压单元重新对校形目标锻件施压,实现过变形;

步骤5、将标准件重新放到锻件支撑单元上,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件与标准锻件的形状相同;

步骤6、校形完毕后,撤下锻件固定单元,得到与标准锻件形状相同的结构锻件。

针对现有技术存在的问题,采用通用工具代替专用模具,在方便调整角度等方面进行了全面改善,带来了一种锻件校形的全新思路、方法。其中,校形目标锻件和标准锻件平行放置于锻件支撑单元上,锻件支撑单元用于支撑校形目标锻件和标准锻件;锻件固定单元用于固定校形目标锻件和标准锻件;锻件施压单元用于向校形目标锻件施加压力,利用锻件施压单元对校形目标锻件进行施压,使变形的校形目标锻件得以校正,使得校形目标锻件校形后与标准锻件形状相同。

与现有技术相比,该校形方法无需设计专用的校形模具,采用标准锻件作为校形参考,通过将校形目标锻件和标准锻件固定在锻件支撑单元上,基于标准锻件的行程参数确定锻件施压单元对校形目标锻件施压行程,能够确保校形目标锻件校形后精度高,成为与标准锻件形状相同的结构锻件。

实施例2

本实施例提供了实现上述结构锻件的校形方法的一种锻件校形工装,包括锻件施压单元、锻件支撑单元和锻件固定单元;校形目标锻件10和标准锻件9平行放置于锻件支撑单元上,锻件支撑单元用于支撑校形目标锻件10和标准锻件9;锻件固定单元用于固定校形目标锻件10和标准锻件9;锻件施压单元用于向校形目标锻件10施加压力,使校形目标锻件10校形后与标准锻件9形状相同。

具体地,如图1和图2所示,本实施例提供的锻件的校形工装包括锻件施压单元、锻件支撑单元和锻件固定单元;其中,锻件固定单元设于锻件支撑单元的两侧,其作用是用于固定平行放置于锻件支撑单元上的校形目标锻件10和标准锻件9,两锻件被固定后,利用锻件施压单元对校形目标锻件10进行施压,使变形的校形目标锻件10得以校正。

现有技术对筒体锻件进行校形时,多采用专用的模具,制作专用校形模具会带来难以进行校形工艺优化、成本高昂以及模具摆放空间增加的难题。与现有技术相比,本实施例提供的校形工装不仅适用于V型开口的锻件,还适用于U型开口的锻件和半圆弧型开口锻件,本实施例的校形工装的适用性比较强,能够针对不同尺寸的校形目标锻件10进行校形。

为了能够对变形的校形目标锻件10进行校形,本实施例的锻件施压单元包括多压头压力机;多压头压力机包括压力机主体1、多条支撑腿2和多个独立液压杆3;压力机主体1通过多条支撑腿2设于底座5上方,独立液压杆3的第一端设于压力机主体1的下端面;底座5上还设有压力机工作台4,压力机工作台4设于多条支撑腿2的中间位置;锻件支撑单元设于压力机工作台4上,校形目标锻件10和标准锻件9设于锻件支撑单元上且位于独立液压杆3的下方,独立液压杆3能够各自独立或同时对校形目标锻件10施加压力进行校形。

具体地,如图1所示,本实施例的锻件施压单元包括多压头压力机,该多压头压力机包括压力机主体1、多条支撑腿2(例如,4条支撑腿2)和多个独立液压杆3(例如,3个独立液压杆3或6个独立液压杆3);当对变形的校形目标锻件10施压时,先将底座5放置于平面处,然后将压力机主体1通过4条支撑腿2支撑于底座5上方;该压力机主体1为长方体状,独立液压杆3的第一端设于压机主体的下端面上(即独立液压杆3的第一端与压力机主体1的底面固定连接)。需要说明的是,底座5上还设有长方体状的压力机工作台4,该压力机工作台4设于由4条支撑腿2围成的矩形内,锻件支撑单元设于该压力机工作台4上且位于独立液压杆3的正下方,锻件支撑单元设置好后,将校形目标锻件10和标准锻件9置于锻件支撑单元上,利用独立液压杆3对校形目标锻件10进行多次施压校形。

现有技术中,通常采用较简单的校形工具及校形方法,通常是将待校形产品放置于平面上,使用锤子进行敲打,或者置于台钳中间,通过台钳挤压。该两种校形方法的共同的缺点是对变形量无法准确控制,只能在反复敲打、对比后才能完成校形。

与现有技术相比,本实施例采用多个独立液压杆3对校形目标锻件10进行施压及校形,各个独立液压杆3能够各自对校形目标锻件10施压压力。

为了更稳定的支撑校形目标锻件10和标准锻件,本实施例的锻件支撑单元包括长方体状的工作部6,工作部6的顶部中间位置设有V型槽7;校形目标锻件10与标准锻件均平行的设于V型槽7内。

具体地,本实施例的工作部6设于压力机工作台4上,该工作部6的形状为长方体状,工作部6的顶部中间位置设有V型槽7,该V型槽7用于容纳校形目标锻件10与标准锻件。需要说明的是,V型槽7的两个侧面是两个相切或相交的圆的一段圆弧面,V型槽7的两侧面的顶端处与工作部66平面连接处通过倒圆角过渡,V型槽7的开口角度为45-180°,将V型槽7的开口角度控制在该范围内能够提高其适用范围。

与现有技术相比,本实施例通过在压力机工作台4上设置长方体的工作部6以及在工作部6的顶面上设有V型槽7能够更加稳定的支撑校形目标锻件10和标准锻件,防止校形目标锻件10和标准锻件在实施校形时发生晃动。

为了能够精确控制施压单元对校形目标锻件10进行校形,压力机主体1上连接有控制器;控制器内嵌入有多个独立行程控制程序;独立行程控制程序与独立液压杆3的数量相同且一一对应控制;独立液压杆3上设有位移传感器;位移传感器用于记录独立液压杆3的行程。

具体地,压力机主体1与控制器连接,该控制器内部嵌入有多个独立行程控制程序,该独立行程控制程序的数量与独立液压杆3的数量相同,即每个独立液压杆3上均设有独立行程控制程序,以确保每个独立液压杆3的行程能够单独控制;另外,各个独立液压杆3上还设有位移传感器,设置位移传感器的目的是用于记录独立液压杆3的行程。

与现有技术相比,本实施例通过设置控制器、独立行程控制程序以及位移传感器,能够进行精准校形。

为了确保校形目标锻件10在校形过程中被牢牢固定住,不发生移动或晃动,保证校形过程的顺利实施以及保证校形成果,本实施例的锻件固定单元包括横向夹紧结构,横向夹紧结构包括夹紧块11、固定块12和螺旋顶杆13;夹紧块11、固定块12和螺旋顶杆13的数量相等且均为多个;夹紧块11设于校形目标锻件10和标准锻件横向方向的两侧且用于夹紧校形目标锻件10和标准锻件;固定块12固定于工作部6横向方向的两侧;螺旋顶杆13的第一端与夹紧块11固定连接;螺旋顶杆13的第二端贯穿固定块12且与固定块12之间螺纹连接;螺旋顶杆13的第二端上设有扳手14,通过扳手14和螺旋顶杆13能够调整固定块12与夹紧块11之间的间距。

具体地,本实施例的锻件固定单元包括横向夹紧结构,该横向夹紧结构包括多个夹紧块11、多个固定块12以及多个螺旋顶杆13;例如,如图3-图6所示,本实施例的横向夹紧结构包括4个夹紧块11、4个固定块12和4个螺旋顶杆13,其中,两个夹紧块11设于校形目标锻件10的横向方向的两侧,另外两个夹紧块11设于标准锻件横向方向的两侧;4个固定块12分别设于长方体状的工作部6的两侧;螺旋顶杆13的第一端与夹紧块11固定连接,螺旋顶杆13的第二端贯穿对应的固定块12。需要说明的是,螺旋顶杆13与对应的固定块12之间为螺纹连接,通过拧动螺旋顶杆13,螺旋顶杆13能够带动夹紧块11移动,进而调整夹紧块11与固定块12的距离,而由于固定块12固定于工作部6的横向方向的两侧,当夹紧块11与固定块12之间的间距调小时,校形目标锻件10和标准锻件被松开,此时,可以撤下或者安装校形目标锻件10和校形锻件;当夹紧块11与固定块12之间的间距调大时,夹紧块11用于夹紧和固定校形目标锻件10和标准锻件。

需要强调的是,为了更方便调整夹紧块11的夹紧程度,本实施例在螺旋顶杆13的第二端上设置有扳手14,当需要调整夹紧块11与固定块12之间的间距时,即需要安装或拆卸校形目标锻件10和标准锻件时,只需扳动扳手14,使螺旋顶杆13沿着固定块12内部的螺纹旋进或旋出,从而更方面的体调整夹紧块11的夹紧程度。

本实施例的校形目标锻件10包括V型开口锻件、U型开口锻件和半圆弧型开口锻件;标准锻件为对应的标准锻件;独立液压杆3的第二端设有独立液压头;独立液压头的下端面上可拆卸的设有可调节压板结构8;可调节压板结构8包括T型压板,T型压板包括横向部和纵向部,T型压板的横向部与独立液压头可拆卸连接;T型压板的纵向部底端设有圆弧结构,圆弧结构用于与校形目标锻件10接触并向其施压。

具体地,如图1和图3所示,本实施例的校形目标锻件10包括V型开口锻件、U型开口锻件和半圆弧型开口锻件,标准锻件为对应的标准锻件;在独立液压杆3的第二端上设有独立液压头,独立液压头的下端面(即靠近校形目标锻件10和标准锻件的端面)上设有可调节压板结构8,该可调节压板结构8包括T型压板,T型压板包括横向部和纵向部,该横向部和纵向部一体成型;其中,横向部与独立液压头的下端面可拆卸连接,纵向部的下端面(即靠近校形目标锻件10和标准锻件的端面)上设有圆弧结构,设置该圆弧结构能够增大T型压板与校形目标锻件10的接触面积,当利用T型压板对校形目标锻件10施压校形时,可以通过控制器控制多压头压力机使独立液压杆3向下移动,多压头压力机上的独立液压杆3带动T型压板向下移动,T型压板上的圆弧结构对校形目标锻件10进行施压校形。

需要强调的是,上述多个独立液压杆3包括第一独立液压杆、第二独立液压杆和第三独立液压杆;第一独立液压杆上设有第一独立液压头,第二独立液压杆上设有第二独立液压头;第三独立液压杆上设有第三独立液压头;第一独立液压头的下端面上设有第一T型压板,第二独立液压头的下端面上设有第二T型压板,第三独立液压头的下端面上设有第三T型压板,所述第一T型压板、第二T型压板和第三T型压板的横向部的结构相同;所述第一T型压板和第三T型压板的纵向部的结构相同且均小于第二T型压板的纵向部的高度(即第一独立液压杆和第三独立液压杆设于第二独立液压杆的两侧)。当对上述V型开口锻件或半圆弧型开口锻件(两者校形后均为V型的标准锻件)进行校形时,校形目标锻件10和标准锻件均设于工作部6的V型槽7内,而第一T型压板的纵向部和第三T型压板的纵向部设于第二T型压板的纵向部的两侧,且三者平行设置。

为了提高校形工装的适用性,使其能够适用于不同横向尺寸的V型开口锻件和半圆弧型开口锻件,本实施例的第一独立液压头至第三独立液压头的下端面上均设有多个相互平行且结构相同的凹槽。

具体地,以第一独立液压头为例,第一T型压板的横向部能够嵌入第一独立液压头的下端面上的不同的凹槽内;同理,第二T型压板的横向部能够嵌入第二独立液压头的下端面上的不同的凹槽内;第三T型压板的横向部能够嵌入第三独立液压头的下端面上的不同的凹槽内。当针对横向尺寸比较大的校形目标锻件10时,调整第一T型压板和第三T型压板上的横向部的嵌入位置,增大第一T型压板与第三T型压板之间的间距,从而通过将横向部调整到不同的凹槽内,以适应横向尺寸较小的校形目标锻件10。同理,当针对横向尺寸比较小的校形目标锻件10时,调整第一T型压板和第三T型压板上的横向部的嵌入位置,减小第一T型压板与第三T型压板之间的间距,从而通过将横向部调整到不同的凹槽内,以适应横向尺寸较小的校形目标锻件10。

实施例3

本实施例采用的锻件支撑单元、锻件夹紧单元与实施例2均相同,在此不再赘述。

如图6至图9所示,本实施例提供的锻件校形工装与实施例1提供的锻件校形工装的区别在于:两者针对的校形对象的形状不同和多压头压力机的部分结构不同,本实施例的多压头液压杆上并未设置独立液压头以及T型压板,而是利用横连杆15替换掉独立液压头以及T型压板结构。

本实施例提供了一种锻件校形工装,校形目标锻件10包括两端面为开口状态的封闭弧形筒体结构锻件16,标准锻件为筒体结构标准锻件17;多压头压力机还包括多个横连杆15,横连杆15贯穿校形目标锻件10和标准锻件;横连杆15的两端分别与独立液压杆3的第二端可拆卸连接;独立液压杆3与横连杆15垂直设置;通过液压杆带动横连杆15下压进而对校形目标锻件10进行校形。

本实施例的多个独立液压杆3包括第一液压杆、第二液压杆和第三液压杆;第一液压杆和第三液压杆的长度相等且均小于第二液压杆的长度。多个横连杆15包括第一横连杆、第二横连杆和第三横连杆;第一横连杆、第二横连杆和第三横连杆的长度相同;第一横连杆和第三横连杆设于第二横连杆的两侧。

具体地,如图5和图6所示,多压头压力机还包括多个横连杆;以多压头压力机包括3个横连杆为例,分别为第一横连杆、第二横连杆和第三横连杆,第一横连杆、第二横连杆和第三横连杆均贯穿校形目标锻件10和标准锻件,且第一横连杆至第三横连杆的两端均可拆卸的与独立液压杆3连接,多个独立液压杆3包括第一液压杆、第二液压杆和第三液压杆,所述第一液压杆与第三液压杆的长度相同且均小于第二液压杆的长度;所述第一液压杆、第二液压杆和第三液压杆的数量分别为两个;即第一横连杆的两端与两个第一液压杆可拆卸连接,第二横连杆的两端与两个第二液压杆可拆卸连接;第三横连杆的两端与两个第三液压杆可拆卸连接。另外,需要说明的是,各个横连杆与对应的独立液压杆3垂直设置。当对两端面为开口状态的封闭弧形筒体结构锻件16进行校形时,现将该封闭弧形筒体结构放置于工作部6的V型槽7内,将第一横连杆、第二横连杆和第三横连杆均贯穿封闭弧形筒体结构,然后将各个横连杆与对应的独立液压杆3连接起来,通过控制器控制多压头压力机使独立液压杆3向下移动,使独立液压杆3上的压力传递给对应的横连杆,然后利用横连杆对封闭弧形筒体结构进行施压并进行校形。

现有技术对筒体锻件进行校形时,多采用专用的模具,专用校形模具一经加工成形,很难对结构进行调整,形成了一种固定结构,不容易对反变形量进行优化,很难在其上进行校形工艺优化。另外,制作专用校形模具会带来高昂成本以及模具摆放空间增加的难题。

与现有技术相比,本实施例提供的校形工装结构简单且具有很强的通用性,能够适用于不同内径尺寸的两端开口的封闭弧形筒体结构锻件16的校形,无需针对每种产品制作专用的校形模具,大大节省了成本。另外,本实施例采用将标准锻件和校形目标锻件10均设于工作部6的V型槽7内(V型槽7的开口大小可以根据对应的标准锻件的开口大小进行设计),校形时,通过独立液压杆3上设置的独立行程控制程序,能够确保校形后校形目标锻件10与标准锻件形状近似相同校形后校形目标锻件10与标准锻件的最大偏差在2mm以内,保证了校形精确度。

为了保证封闭弧形筒体结构锻件16校形的精确性,本实施例在校形目标锻件10与标准锻件相邻的端面上均设有相对应的标记20;标记20用于保证校形目标锻件10与标准锻件保持相同的放置角度。

具体地,如图6所示,本实施例在校形目标锻件10与标准锻件相邻的端面上均设有相对应的标记20,用于保证校形目标锻件10与校形标准锻件保持相同的放置角度和放置位置,在做标记20时,可以做一圈标记20,也可用于对重点校形部位做出标识。

与现有技术相比,本实施例通过在校形目标锻件10和标准锻件相邻的筒体端面上设置对应标记20,能够保证两者放置角度相同,进而确保封闭弧形筒体结构锻件16校形的精确性。

由于对封闭弧形筒体锻件需要校形一圈,因此,在校形过程中,待校形完一个筒体部位后,需要同时旋转校形目标锻件10和标准锻件进行校形下一个筒体部位(由于需要对筒体校形一圈,因此,每次转动的筒体的弧度相同,且依次朝同一方向转动),因此,本实施例的校形装置还包括第一滚轮结构22和第二滚轮结构23;当需要旋转封闭弧形筒体结构锻件16时,利用第二液压杆将校形目标锻件10和标准锻件抬起一定高度,将第一滚轮结构22和第二滚轮结构23分别放置于工作部6上且位于标准锻件和校形目标锻件10的正下方;第一滚轮结构22和第二滚轮结构23用于将校形目标锻件10和标准锻件旋转一定角度。

具体地,如图6和图7所示,本实施例的第一滚轮结构22和第二滚轮结构23相同,以第一滚轮结构22为例,第一滚轮结构22包括长方体状基座21,在长方体状基座21的上端面上设有三对相对设置的凸台:第一凸台与第四凸台相对设置,第二凸台与第五凸台相对设置,第三凸台与第六凸台相对设置;其中,第一凸台与第四凸台的相对面、第二凸台与第五凸台的相对面以及第三凸台与第六凸台的相对面均为弧形面;在第一凸台与第二凸台之间设有第一滚轮18,第二凸台与第三凸台之间设有第二滚轮19,在第四凸台与第五凸台之间设有第三滚轮,第五凸台与第六凸台之间设有第四滚轮;第一凸台至第三凸台通过第一连接销固定连接,同样地,第四凸台至第六凸台通过第二连接销固定连接;第一滚轮18和第二滚轮19均设于第一连接销上且与第一连接销之间通过轴承滚动连接,同样地,第三滚轮和第四滚轮均设于第二连接销上且与第二连接销之间通过轴承滚动连接。也就是说,以第一滚轮结构22为例,第一滚轮结构22包括长方体状基座21,长方体状基座21的上端面上设有呈2×3阵列分布的6个凸出部,同行的相邻凸台间设有滚轮。

在对封闭弧形筒体结构锻件16进行校形时,需要对封闭筒体结构锻件进行校形一圈,先针对某一处变形部位进行校形(校形具体过程参见下述校形方法),校形完毕后,利用第二横连杆将校形筒体锻件和标准锻件抬起一定高度,然后将第一滚轮结构22和第二滚轮结构23均搭在工作部6的V型槽7上方,第一滚轮结构22位于校形目标锻件10的正下方,第二滚轮结构23位于标准锻件的正下方,然后利用第二横连杆将校形筒体结构锻件和标准锻件分别放置在第一滑轮结构和第二滑轮结构上的对应的滑轮上,参照校形目标锻件10和标准锻件的相邻端面上的标记20,转动封闭弧形筒体结构锻件16和标准锻件,手动将校形目标锻件10和标准锻件滚动到相同角度后,重新开始校形。

实施例4

本实施例提供了一种锻件校形方法,采用实施例2提供的锻件校形工装,该锻件校形方法包括以下步骤:

步骤1、将标准锻件置于工作部6的V型槽7内,利用夹紧块11和固定块12夹紧标准锻件;

步骤2、通过控制器控制多压头压力机上的独立液压杆3的行程,记录行程开关到标准锻件的位置;

步骤3、将校形目标锻件10和标准锻件平行的置于工作部6的V型槽7内,利用夹紧块11和固定块12夹紧校形目标锻件10和标准锻件;调回行程开关到标准锻件对应的位置,利用独立液压杆3上的可调节压板的圆弧结构重新对校形目标锻件10实施多次校形;

步骤4、撤去标准锻件,将校形目标锻件10的行程距离增加1-10mm,然后再利用独立液压头上的可调节压板的圆弧结构重新对校形目标锻件10施压,实现过变形;

在上述步骤4中,当将校形目标锻件10的行程距离增加1-10mm,只是将位于两侧的第一独立液压杆3和第三独立液压杆3的行程增加1-10mm,位于中间的第二独立液压杆3无需增加行程。

步骤5、将标准件重新放到V型槽7内,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件10与标准锻件的形状相同;

步骤6、校形完毕后,撤下夹紧块11和固定块12,得到校形后的V型锻件。

需要说明的是,本实施例针对的是V型开口锻件、U型开口锻件或半弧形开口锻件进行的校形过程,校形前,校形目标锻件10分为两种情况:V型开口锻件、U型开口锻件和半弧形开口锻件的开口角度大于标准锻件;或者,V型开口锻件、U型开口锻件和半弧形开口锻件的开口角度小于标准锻件,针对两种不同的情况,其校形过程相同。

与现有技术相比,本实施例独立安装在多压头压力机上的限位开关行程标尺,可用于克服校形反弹的过变形措施,对校形目标锻件10的两侧反弹区施加1-10mm的过变形量,通过数次比对,进而实现准确校形,同时积累起来特定产品的过变形数据,便于后续使用。另外,本实施例提供的校形方法能够保证校形目标锻件10(校形产品)与标准锻件的最大偏差在2mm范围内;需要说明的是,校形的精度与校形产品粗糙度、反变形优化次数有关。

实施例5

本实施例提供了一种锻件校形方法,采用实施例3提供的锻件校形工装,该锻件校形方法包括以下步骤:

步骤1、将标准锻件置于工作部6的V型槽7内,利用夹紧块11和固定块12夹紧标准锻件;

步骤2、通过控制器控制多压头压力机上的独立液压杆3的行程,记录行程开关到标准锻件的位置;

步骤3、将校形目标锻件10和标准锻件平行的置于工作部6的V型槽7内,利用夹紧块11和固定块12夹紧校形目标锻件10和标准锻件;调回行程开关到标准锻件对应的位置,利用独立液压杆3上的横连杆重新对校形目标锻件10(例如,开口状态的封闭弧形筒体结构锻件16)实施多次校形;

步骤4、撤去标准锻件,将标准锻件的行程距离增加1-10mm,然后再利用独立液压杆3上的横连杆重新对校形目标锻件10施压,实现过变形;

步骤5、将标准件重新放到V型槽7内,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件10与标准锻件的形状相同;

步骤6、利用第二横连杆将校形筒体锻件和标准锻件抬起一定高度,然后将第一滚轮结构22和第二滚轮结构23均搭在工作部6的V型槽7上方,第一滚轮结构22位于校形目标锻件10的正下方,第二滚轮结构23位于标准锻件的正下方,然后利用第二横连杆将校形筒体结构锻件和标准锻件分别放置在第一滑轮结构和第二滑轮结构上的对应的滑轮上,参照校形目标锻件10和标准锻件的相邻端面上的标记20,转动封闭弧形筒体结构锻件16和标准锻件,手动将校形目标锻件10和标准锻件滚动到相同角度后,重新开始校形。

需要说明的是,在对封闭弧形筒体结构锻件16在校形时,需要将封闭筒体弧形结构锻件校形一圈,在需要转动封闭弧形筒体结构锻件16和标准锻件时,每次朝相同方向转动一定弧度,然后继续校形,直至对封闭弧形筒体结构锻件16校形一圈;校形完毕后,撤下夹紧块11和固定块12,得到校形后的两端面为开口状态的封闭弧形筒体结构锻件16。

与现有技术相比,本实施例提供的校形方法能够保证校形目标锻件10(校形产品)与标准锻件的最大偏差在2mm范围内;需要说明的是,校形的精度与校形产品粗糙度、反变形优化次数有关。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

Claims (6)

1.一种结构锻件的校形方法,其特征在于,包括以下步骤:

步骤1、将标准锻件置于锻件支撑单元上,利用锻件固定单元固定标准锻件;

步骤2、通过控制器控制锻件施压单元的行程,记录行程开关到标准锻件的位置;

步骤3、将校形目标锻件和标准锻件平行的置于锻件支撑单元上,利用锻件固定单元固定住校形目标锻件和标准锻件;调回行程开关到标准锻件对应的位置,利用锻件施压单元对校形目标锻件实施多次校形;

步骤4、撤去标准锻件,将校形目标锻件的行程距离增加1-10mm,然后再利用锻件施压单元重新对校形目标锻件施压,实现过变形;

步骤5、将标准锻件重新放到锻件支撑单元上,调回行程开关到标准锻件对应位置,再次施压,直至校形目标锻件与标准锻件的形状相同;

步骤6、校形完毕后,撤下锻件固定单元,得到与标准锻件形状相同的结构锻件;

所述校形目标锻件包括两端面为开口状态的封闭弧形筒体结构锻件,标准锻件为筒体结构标准锻件;

所述锻件施压单元包括多压头压力机;

所述多压头压力机包括压力机主体、多条支撑腿和多个独立液压杆;所述压力机主体通过多条支撑腿设于底座上方,所述独立液压杆的第一端设于压力机主体的下端面上;

所述底座上还设有压力机工作台,所述压力机工作台设于多条支撑腿的中间位置;

所述锻件支撑单元设于压力机工作台上,所述校形目标锻件和标准锻件设于锻件支撑单元上且位于所述独立液压杆的下方,所述独立液压杆能够各自独立或同时对校形目标锻件施加压力进行校形;

所述多压头压力机还包括多个横连杆,横连杆贯穿校形目标锻件和标准锻件;横连杆的两端分别与独立液压杆的第二端可拆卸连接;独立液压杆与横连杆垂直设置;通过液压杆带动横连杆下压进而对校形目标锻件进行校形。

2.根据权利要求1所述的结构锻件的校形方法,其特征在于,步骤3中,所述锻件支撑单元包括长方体状的工作部,所述工作部的顶部中间位置设有V型槽;将所述校形目标锻件与标准锻件均平行的设于V型槽内,然后利用锻件固定单元固定住校形目标锻件和标准锻件。

3.根据权利要求2所述的结构锻件的校形方法,其特征在于,所述锻件固定单元包括横向夹紧结构,所述横向夹紧结构包括夹紧块、固定块和螺旋顶杆;所述夹紧块、固定块和螺旋顶杆的数量相等且均为多个;

固定时,将所述夹紧块设于校形目标锻件和标准锻件的两侧且用于夹紧校形目标锻件和标准锻件;将所述固定块固定于工作部的两侧;

所述螺旋顶杆的第一端与夹紧块固定连接;所述螺旋顶杆的第二端贯穿固定块且与固定块之间螺纹连接;所述螺旋顶杆的第二端上设有扳手,通过所述扳手和所述螺旋顶杆能够调整固定块与夹紧块之间的间距。

4.根据权利要求3所述的结构锻件的校形方法,其特征在于,多个所述独立液压杆包括第一液压杆、第二液压杆和第三液压杆;所述第一液压杆和第三液压杆的长度相等且均小于所述第二液压杆的长度;

所述多个横连杆包括第一横连杆、第二横连杆和第三横连杆;所述第一横连杆、第二横连杆和第三横连杆的长度相同;

所述第一横连杆和第三横连杆设于第二横连杆的两侧。

5.根据权利要求4所述的结构锻件的校形方法,其特征在于,还包括第一滚轮结构和第二滚轮结构;

当需要旋转封闭弧形筒体结构锻件时,利用所述第二液压杆将所述校形目标锻件和标准锻件抬起一定高度,将所述第一滚轮结构和第二滚轮结构分别放置于所述工作部上且位于标准锻件和校形目标锻件的正下方;

所述第一滚轮结构和第二滚轮结构用于将校形目标锻件和标准锻件旋转一定角度。

6.根据权利要求5所述的结构锻件的校形方法,其特征在于,当需要旋转时,利用第二横连杆将校形目标锻件和标准锻件抬起并分别放置于第一滚轮结构和第二滚轮结构上,参照校形目标锻件和标准锻件的相邻端面上的标记,转动校形目标锻件和标准锻件到相同角度。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110762729.2A CN113426853B (zh) | 2021-07-02 | 2021-07-02 | 一种结构锻件的校形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110762729.2A CN113426853B (zh) | 2021-07-02 | 2021-07-02 | 一种结构锻件的校形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN113426853A CN113426853A (zh) | 2021-09-24 |

| CN113426853B true CN113426853B (zh) | 2023-02-28 |

Family

ID=77759120

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110762729.2A Active CN113426853B (zh) | 2021-07-02 | 2021-07-02 | 一种结构锻件的校形方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN113426853B (zh) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012161832A (ja) * | 2011-02-09 | 2012-08-30 | Nippon Steel Corp | 矯正機での鋼板矯正速度制御方法及びその装置 |

| CN102941251A (zh) * | 2012-12-18 | 2013-02-27 | 上海电气核电设备有限公司 | 用于吊篮筒体圆度矫形的矫形装置及其矫形方法 |

| CN108435836A (zh) * | 2018-02-13 | 2018-08-24 | 宝鸡市英耐特医用钛有限公司 | 一种医用钛合金锻件校正冲床 |

| CN208758369U (zh) * | 2018-09-06 | 2019-04-19 | 焦作欣扬程煤矿设备有限公司 | 一种支架整形装置 |

| CN210754640U (zh) * | 2019-09-27 | 2020-06-16 | 温州安利车辆部件有限公司 | 一种扭杆限位板加工设备 |

| CN112238912A (zh) * | 2020-10-15 | 2021-01-19 | 柳州工学院 | 一种汽车加油口门生产自动调校系统 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN201776317U (zh) * | 2010-08-19 | 2011-03-30 | 长春轨道客车股份有限公司 | 不锈钢车顶大部件上翘变形调校装置 |

-

2021

- 2021-07-02 CN CN202110762729.2A patent/CN113426853B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012161832A (ja) * | 2011-02-09 | 2012-08-30 | Nippon Steel Corp | 矯正機での鋼板矯正速度制御方法及びその装置 |

| CN102941251A (zh) * | 2012-12-18 | 2013-02-27 | 上海电气核电设备有限公司 | 用于吊篮筒体圆度矫形的矫形装置及其矫形方法 |

| CN108435836A (zh) * | 2018-02-13 | 2018-08-24 | 宝鸡市英耐特医用钛有限公司 | 一种医用钛合金锻件校正冲床 |

| CN208758369U (zh) * | 2018-09-06 | 2019-04-19 | 焦作欣扬程煤矿设备有限公司 | 一种支架整形装置 |

| CN210754640U (zh) * | 2019-09-27 | 2020-06-16 | 温州安利车辆部件有限公司 | 一种扭杆限位板加工设备 |

| CN112238912A (zh) * | 2020-10-15 | 2021-01-19 | 柳州工学院 | 一种汽车加油口门生产自动调校系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN113426853A (zh) | 2021-09-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101767345B1 (ko) | 다양한 반지름을 갖는 곡선 금속판 제작용 용접 지그 및 이를 이용한 용접 방법 | |

| CN103433336A (zh) | 型材四点弯曲往复压力矫直方法及矫直装置 | |

| CN113426853B (zh) | 一种结构锻件的校形方法 | |

| JP4944598B2 (ja) | 一体型クランク軸の鍛造装置 | |

| CN113426851B (zh) | 一种锻件的校形工装及校形方法 | |

| CN113426850B (zh) | 一种用于开口锻件的校形装置 | |

| EP1568423B1 (de) | Verfahren zum Rollvorformen eines Rohlings | |

| CN113426852B (zh) | 一种用于封闭弧形筒体结构锻件的校形装置 | |

| CN219703051U (zh) | 一种用于模具钢材料矫直装置 | |

| JP7294088B2 (ja) | クランクシャフトの矯正金型 | |

| CN116116943B (zh) | 一种pcm彩钢板折弯成型加工装置 | |

| CN111515735A (zh) | 用于加工液压阀块周边阀芯孔的夹具 | |

| CN105537841A (zh) | 一种气动式焊接胎具 | |

| CN208162433U (zh) | 转动翻边及整形模具 | |

| CN220216609U (zh) | 一种六边形锻件锻造用固定装置 | |

| CN204171185U (zh) | 一种具有预弯机构的防侧移成型模具 | |

| CN219254842U (zh) | 一种拖拉机箱体加工手动快速装夹装置 | |

| CN212398895U (zh) | 用于加工液压阀块周边阀芯孔的夹具 | |

| JP4908877B2 (ja) | 一体型クランク軸の鍛造制御方法と鍛造装置 | |

| CN216027717U (zh) | 一种ic折弯机构 | |

| CN110434372A (zh) | 一种薄板钻孔工装夹具及其装夹方法 | |

| CN215473244U (zh) | 一种便于维护的摩擦压力机 | |

| CN104439883A (zh) | 曲轴校正装置 | |

| CN217433133U (zh) | 一种用于模具侧面打孔的通用夹具 | |

| CN215035493U (zh) | 一种毛坯定位的多工位夹紧装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |