CN109396266B - 一种预锻深折弯模具 - Google Patents

一种预锻深折弯模具 Download PDFInfo

- Publication number

- CN109396266B CN109396266B CN201811475940.0A CN201811475940A CN109396266B CN 109396266 B CN109396266 B CN 109396266B CN 201811475940 A CN201811475940 A CN 201811475940A CN 109396266 B CN109396266 B CN 109396266B

- Authority

- CN

- China

- Prior art keywords

- die

- workpiece

- forming

- fixed

- block

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/10—Die sets; Pillar guides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D7/00—Bending rods, profiles, or tubes

- B21D7/06—Bending rods, profiles, or tubes in press brakes or between rams and anvils or abutments; Pliers with forming dies

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

Abstract

本发明涉及一种折弯模具,尤其是一种预锻深折弯模具,包括上模板和下模板;还包括固定在上模板的底部导板;位于导板的一侧的圆盘柱;成形压块固定在导板的一侧;定位块固定在导板上,且位于成形压块的下方,工件位于成形压块与定位块之间;左半模铰接在下模板的一侧,左半模的一侧设有左成形腔,左成形腔的底部设有左导引槽;右半模铰接在下模板的另一侧,且与左半模相对设置,右半模的一侧设有右成形腔,右成形腔的底部设有右导引槽,且右导引槽位于右半模的一侧;左导引槽和右导引槽用于容纳定位块,左成形腔和右成形腔形成工件的外部形状。该模具结构简单、稳定可靠、折弯效率高、不易卡死、不损伤工件和模具、模具使用寿命长。

Description

技术领域

本发明涉及一种折弯模具,尤其是一种预锻深折弯模具。

背景技术

在热锻生产中需要预锻,即初步成形锻造,预锻中有许多坯料需要热折弯,大部分简单工装可以满足折弯要求。但有些坯形需要用多组折弯模具才能达到所需要的坯形,如近似长“口”字形的坯料,先折半口字形,即折弯成U形再折其余部分;所需工序较多,工作效率较低。并且只适用较短的、较细的、线径规则的条状坯料,对于较长、较粗、线径变化较大的条状坯料,现有的模具体积庞大,并且线径变化较大的坯料难以保证折弯到位。线径规则是指条状胚料的各段的直径一致或直径相差很小,线径变化较大指条状胚料的各段的直径变化较大。

发明内容

为解决上述问题,本发明提供一种体积小、工序少、工作效率高、能够适用较长、较粗、线径变化较大的条状工件的深折弯的一种预锻深折弯模具,具体技术方案为:

一种预锻深折弯模具,包括上模板和下模板;还包括导板,所述导板固定在上模板的底部;圆盘柱,所述圆盘柱位于导板的一侧,圆盘柱用于限定工件端部的位置;成形压块,所述成形压块固定在导板的一侧,成形压块的形状与半封闭的工件的内部形状相匹配;定位块,所述定位块固定在导板上,且与成形压块位于导板的同一侧,定位块位于成形压块的下方,工件位于成形压块与定位块之间;左半模,所述左半模铰接在下模板的一侧,左半模的一侧设有左成形腔,左成形腔与工件左半部分的外部形状相匹配,左成形腔的底部设有左导引槽,且左导引槽位于左半模的一侧;右半模,所述右半模铰接在下模板的另一侧,且与左半模相对设置,右半模的一侧设有右成形腔,右成形腔与工件右半部分的外部形状相匹配,右成形腔的底部设有右导引槽,且右导引槽位于右半模的一侧;所述左导引槽和右导引槽用于容纳定位块,所述左成形腔和右成形腔形成工件的外部形状。

优选的,还包括左成形滚轮,左成形滚轮转动安装在左半模顶部的一侧,且位于左成形腔的顶部;及右成形滚轮,右成形滚轮转动安装在右半模顶部的一侧,且位于右成形腔的顶部。

优选的,所述左成形滚轮和右成形滚轮上均设有成形槽,所述成形槽为环形槽。

优选的,所述定位块的顶面与工件接触,且定位块的顶面与工件部分的外部形状相匹配,定位块的顶面、左成形腔和右成形腔形成工件的外部形状。

优选的,还包括左承压块,所述左承压块固定在左半模的一端,左承压块的顶面与左导引槽的底面平齐,且左承压块位于导板的下方;及右承压块,所述右承压块固定在右半模的一端,右承压块的顶面与右导引槽的底面平齐,且右承压块位于导板的下方;所述导板压在左承压块和右承压块上。

优选的,还包括开模拉簧,所述开模拉簧的一端分别固定在左半模和右半模上,开模拉簧的另一端固定在下模板上;定位螺栓,所述定位螺栓分别位于左半模的另一侧和右半模的另一侧,定位螺栓分别限定左半模和右半模的开模角度;及定位座,所述定位座固定在下模板的两侧,定位座上装有定位螺栓。

优选的,还包括调整板,所述调整板上设有腰形孔,腰形孔内装有螺栓,调整板通过螺栓固定在下模板上;支座,所述支座固定在调整板上;及销轴,所述销轴固定在支座上,所述左半模和右半模均转动安装在销轴上。

优选的,还包括标尺,所述标尺固定在下模板上,且标尺位于调整板的两侧,标尺与调整板平行;及指针,所述指针固定在调整板上,指针指向标尺的刻度。

优选的,还包括脱料装置,所述脱料装置包括脱料杆,所述脱料杆活动插在脱料孔中,所述脱料孔位于导板上,脱料孔正对着工件;脱料板,所述脱料板位于导板的另一侧,脱料板上装有脱料杆;及脱料驱动装置,所述脱料驱动装置固定在导板的另一侧,驱动装置与脱料板连接。

优选的,所述驱动装置为气缸或液压缸。

与现有技术相比本发明具有以下有益效果:

本发明提供的一种预锻深折弯模具结构简单、稳定可靠、折弯效率高、不易卡死、不损伤工件和模具、模具使用寿命长、适用较长、较粗、线径变化较大的条状工件的深折弯。

附图说明

图1是一种预锻深折弯模具开模状态的结构示意图;

图2是一种预锻深折弯模具折弯过程中的结构示意图;

图3是一种预锻深折弯模具折弯完成的结构示意;

图4是一种预锻深折弯模具折弯完成的剖面结构示意图;

图5是一种预锻深折弯模具的俯视图;

图6是导板、定位块和成形压块的装配的剖面结构示意图;

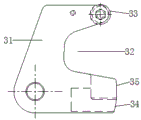

图7是左半模的结构示意图;

图8是图7的侧视图;

图9是右半模的结构示意图;

图10是图9的侧视图。

具体实施方式

现结合附图对本发明作进一步说明。

实施例一

如图1至图10所示,一种预锻深折弯模具,包括上模板11和下模板14;还包括导板21,所述导板21固定在上模板11的底部;圆盘柱24,所述圆盘柱24位于导板21的一侧,圆盘柱24用于限定工件10端部的位置;成形压块22,所述成形压块22固定在导板21的一侧,成形压块22的形状与半封闭的工件10的内部形状相匹配;定位块23,所述定位块23固定在导板21上,且与成形压块22位于导板21的同一侧,定位块23位于成形压块22的下方,工件10位于成形压块22与定位块23之间;左半模31,所述左半模31铰接在下模板14的一侧,左半模31的一侧设有左成形腔32,左成形腔32与工件10左半部分的外部形状相匹配,左成形腔32的底部设有左导引槽35,且左导引槽35位于左半模31的一侧;右半模41,所述右半模41铰接在下模板14的另一侧,且与左半模31相对设置,右半模41的一侧设有右成形腔42,右成形腔42与工件10右半部分的外部形状相匹配,右成形腔42的底部设有右导引槽45,且右导引槽45位于右半模41的一侧;所述左导引槽35和右导引槽45用于容纳定位块23,所述左成形腔32和右成形腔42形成工件10的外部形状。

具体的,如图1至图4所示,上模板11上装有导套12,下模板14上装有导柱13,上模板11和下模板14通过导套12和导柱13定位。上模板11和下模板14分别固定在液压设备的上工作台和下工作台上。导板21上设有加强筋212,加强筋212固定在导板21与上模板11之间,且与成形压块22位于同一侧。

圆盘柱24固定在定位螺杆25的一端,定位螺杆25的另一端固定在定位柱26上,定位柱26通过螺纹固定在下模板14上,定位螺杆25用于调整圆盘柱24的位置,定位螺杆25上装有锁紧螺母,锁紧螺母将定位螺杆25锁紧在定位柱26上,防止圆盘柱24的位置发生变化。圆盘柱24限定工件10水平方向的起始位置,使工件10位于成形压块22的位置固定,从而保证工件10成形的形状和尺寸符合预锻要求。

成形压块22为型芯,用于成形工件10的内部形状。成形压块22焊接在导板21上,成形压块22的四个角为圆弧角,且适当加大圆弧的直径,避免预锻折叠缺陷。

定位块23用于定位放置工件10,控制折弯过程的相对形状和位置尺寸,联动左半模31和右半模41。在成形过程中定位块23与成形压块22共同卡住工件10,定位块23具有一定的宽度,定位块23与成形压块22形成不少于三个的压点,且三个压点形成三角形,从而防止工件10摆动,避免工件10脱落或位置发生偏移,提高折弯成形的稳定性。由于工件10的线径变化较大,三个压点还能够防止工件10折弯过程中沿工件10的轴向滑动,实现可靠的定位,使折弯成形过程中工件10的位置不发生偏移。如果没有定位块23和成形压块22共同限定工件10的位置,即仅有一个折弯冲头和两个半模的模具进行折弯时,折弯过程中工件10的中间部分会过早折弯,并滑入到两个半模内,工件10中间部分在成形中受到两个半模挤压,容易形成损伤;有时候工件10的一端过早滑入某一半模内,造成工件10的这一端卡死在半模内,工件10的另一端因晚于预期往往卡死在半模外。这种传统模具对于近似长“口”字形的工件10进行折弯很难协调同步,有时会损伤模具,并产生产品质量事故。定位块23和成形块与工件10之间留有3~5mm的间隙,成形压块22、定位块23和圆盘柱24使工件10放置快速、方便。本实施例通过定位块23与左半模31和右半模41实现联动,保证折弯时的协调工作。

成形压块22、定位块23和导板21均采用热作模具钢材料制作,淬火+回火热处理,表面硬度HRC48~52。导板21的平面度、平行度不超过0.05mm,垂直度不超过0.02mm,表面粗糙度优于Ra3.2。

如图7至图10所示,左半模31和右半模41的成形腔均采用线切割加工,左半模31和右半模41均使用热作模具钢制作,淬火+回火热处理,表面硬度HRC48~52。左导引槽35和右导引槽45用于容纳定位块23,使定位块23不高出左成形腔32和右成形腔42的底面,不影响工件10成形。

进一步的,还包括左成形滚轮33,左成形滚轮33转动安装在左半模31顶部的一侧,且位于左成形腔32的顶部;及右成形滚轮43,右成形滚轮43转动安装在右半模41顶部的一侧,且位于右成形腔42的顶部。所述左成形滚轮33和右成形滚轮43上均设有成形槽,所述成形槽为环形槽。

具体的,左半模31和右半模41的顶部均铣出滚轮槽,滚轮槽内装有滚轮轴,左成形滚轮33和右成形滚轮43分别转动安装在滚轮轴上。左成形滚轮33和右成形滚轮43均采用热作模具钢材料制作,淬火+回火热处理,表面硬度HRC48~52。折弯过程中,左成形滚轮33和右成形滚轮43在工件10弯曲时跟随工件10转动,左成形滚轮33和右成形滚轮43能够减小工件10变形阻力,增强材料流动性,实现复杂的弯曲变形,并避免拉伤工件10表面。成形槽能够限定工件10的位置,防止折弯过程中工件10位置偏移脱离左成形滚轮33和右成形滚轮43。

进一步的,所述定位块23的顶面与工件10接触,且定位块23的顶面与工件10部分的外部形状相匹配,定位块23的顶面、左成形腔32和右成形腔42形成工件10的外部形状。还包括左承压块34,所述左承压块34固定在左半模31的一端,左承压块34的顶面与左导引槽35的底面平齐,且左承压块34位于导板21的下方;及右承压块44,所述右承压块44固定在右半模41的一端,右承压块44的顶面与右导引槽45的底面平齐,且右承压块44位于导板21的下方;所述定位块23压在左承压块34和右承压块44上。

具体的,左承压块34和右承压块44均通过焊接的方式分别固定在左半模31和右半模41上,左承压块34和右承压块44延伸到导板21的下方,导板21推动左承压块34和右承压块44,改善定位块23、左半模31和右半模41的受力情况。定位块23和导板21先后施加下行力,增强了变形压力的稳定性和可靠性。左承压块34和右承压块44均采用热作模具钢材料制作,淬火+回火热处理,表面硬度HRC48~52。

进一步的,还包括开模拉簧36,所述开模拉簧36的一端分别固定在左半模31和右半模41上,开模拉簧36的另一端固定在下模板14上;定位螺栓38,所述定位螺栓38分别位于左半模31的另一侧和右半模41的另一侧,定位螺栓38分别限定左半模31和右半模41的开模位置;及定位座39,所述定位座39固定在下模板14的两侧,定位座39上装有定位螺栓38。

具体的,开模拉簧36的一端通过螺栓固定在左半模31和右半模41上,开模拉簧36的另一端固定在拉簧座37上,拉簧座37固定在下模板14上。开模拉簧36位于左半模31和右半模41的两端形成双拉簧,双拉簧能够增加左半模31和右半模41的张开的张力,增强开模的安全性。开模拉簧36保持左半模31和右半模41处于打开的状态,防止折弯时左半模31和右半模41闭合损坏模具。

工作时,如图1所示,工件10放置在定位块23与成形压块22之间,工件10的右端压在圆盘柱24上,圆盘柱24对工件10进行轴向的定位,工件10竖直方向的位置由导板21控制,工件10在竖直方向的起始高度以接近左半模31或右半模41为准;左半模31和右半模41受到各自的开模拉簧36的拉动,左半模31和右半模41成张开状态,左半模31和右半模41的张开幅度以导板21带动工件10下行,工件10完成初始变形,定位块23接触并压下左承压块34和右承压块44时为准;如图2所示,定位块23接触并压下左承压块34和右承压块44后,导板21继续下行,导板21与左承压块34和右承压块44接触,导板21和定位块23共同推动左半模31和右半模41以各自的轴心相向转动,工件10向下折弯并承受侧向挤压,工件10从左成形滚轮33和右成形滚轮43的成形槽中逐步滑入左半模31和右半模41的成形腔内,工件10同时受到成形压块22和定位块23的限制,工件10沿成形压块22左右两端的弧形逐步变形;如图3所示,导板21继续下行,导板21和定位块23同时施加力于左半模31和右半模41,工件10在成形压块22、定位块23、左半模31和右半模41的共同限制下,逐渐挤压成型。直到定位块23基本进入左半模31的左导引槽35和右半模41的右导引槽45内、导板21基本压平左承压块34和右承压块44时,工件10完成基本变形,此时,成形压块22和定位块23还可以再下行施加一些挤压力,达到精确变形的要求。

实施例二

在上述实施例的基础上,还包括调整板15,所述调整板15上设有腰形孔,腰形孔内装有螺栓,调整板15通过螺栓固定在下模板14上;支座18,所述支座18固定在调整板15上;及销轴19,所述销轴19固定在支座18上,所述左半模31和右半模41均转动安装在销轴19上。还包括标尺16,所述标尺16固定在下模板14上,且标尺16位于调整板15的两侧,标尺16与调整板15平行;及指针17,所述指针17固定在调整板15上,指针17指向标尺16的刻度。

具体的,定位柱26、拉簧座37和定位座39均固定在调整板15上。

通过参考指针17的相对位置快速调整左半模31和右半模41的相对位置,确定两半模间的中心距,以便工件10的形状和尺寸符合要求。

左半模31和右半模41的中心距可以通过以下方法快速调整:

结合工件10的长度、截面变化情况和成形压块22预确定左半模31和右半模41各自的开合角度;测量左半模31和右半模41面的距离,确定左半模31和右半模41各自的调整距离,参考标尺16进行精确调整,调整好左半模31和右半模41间的中心距后固定调整板15,然后上模板11向下压左半模31和右半模41,测量成形压块22与所对应的半模面间距,锁定模具封闭高度;初始试验后,可对部分需调整处作微调,并全部紧固需固定的模块。

实施例三

在上述实施例一或实施例二的基础上,还包括脱料装置,所述脱料装置包括脱料杆51,所述脱料杆51活动插在脱料孔211中,所述脱料孔211位于导板21上,脱料孔211正对着工件10;脱料板52,所述脱料板52位于导板21的另一侧,脱料板52上装有脱料杆51;及脱料驱动装置,所述脱料驱动装置固定在导板21的另一侧,驱动装置与脱料板52连接。所述驱动装置为气缸53或液压缸。

具体的,采用气缸53脱料,气缸53固定在支架54上,支架54固定在导板21的另一侧。气缸53的活塞杆与脱料板52连接。脱料孔211沿成形压块22的四个角设置,因为四个角处变形最大,工件10与成形压块22的四个角连接的最紧,因此从这四个角进行脱料。脱料杆51固定在脱料板52上使四个脱料杆51受力均匀,脱料稳定、快速,提高了生产效率。

工件10折弯完成后导板21快速上行,同时,受开模拉簧36的拉动,左半模31和右半模41快速同步张开,成形压块22带动工件10回至起始高度;气缸53推动脱料板52,脱料板52同时推动四个脱料杆51,脱料杆51将工件10从成形压块22上推出。

本发明具有以下优点:

1、折弯时通过定位块23、导板21、左承压块34和右承压块44驱动左半模31和右半模41,而不是采用现有技术中通过工件10间接驱动左半模31和右半模41,使折弯过程中不压伤工件10;

2、通过成形压块22和定位块23实现工件10的固定和竖直方向的定位,通过圆盘柱24实现水平方向的定位,定位准确,工件10放置快速;

3、成形滚轮转动安装在半模上,滚轮与半模组合,在定位块23和导板21的作用下,同时在各自的轴心周向实现复杂坯料的弯曲变形;成形滚轮减小坯料变形阻力,增强材料流动性,免于拉伤材料表面;

4、定位块23和成形压块22共同限定工件10的位置,方便坯料放置,同时限制了长工件10折弯行程中的自由的非理想状况,避免工件10中间部分过早滑入两个半模之间间,保证了工件10成形过程安全性和可控性;

5、标尺16、指针17和调整板15可快速精确调整左半模31与右半模41的中心距;

6、定位块23和导板21先后施加下行力,增强了变形压力的稳定性和可靠性;

7、两侧双拉簧设计,增强左半模31和右半模41张开的张力,增强开模的安全性;

8、上模板11和下模板14采用导向结构,有利于快速安装与调试模具,并在折弯变形中减少变形中的侧向力,增强成形的稳定性和安全性;

10、安装气缸53助力推出成形的工件10,有利于快速取出工件10,工作效率高;

11、一个工作行程一次性地完成工件10的深折弯,所需模具少,加工效率高。

Claims (10)

1.一种预锻深折弯模具,包括上模板(11)和下模板(14);

其特征在于,还包括

导板(21),所述导板(21)固定在上模板(11)的底部;

圆盘柱(24),所述圆盘柱(24)位于导板(21)的一侧,圆盘柱(24)用于限定工件(10)端部的位置;

成形压块(22),所述成形压块(22)固定在导板(21)的一侧,成形压块(22)的形状与半封闭的工件(10)的内部形状相匹配;

定位块(23),所述定位块(23)固定在导板(21)上,且与成形压块(22)位于导板(21)的同一侧,定位块(23)位于成形压块(22)的下方,工件(10)位于成形压块(22)与定位块(23)之间;

左半模(31),所述左半模(31)铰接在下模板(14)的一侧,左半模(31)的一侧设有左成形腔(32),左成形腔(32)与工件(10)左半部分的外部形状相匹配,左成形腔(32)的底部设有左导引槽(35),且左导引槽(35)位于左半模(31)的一侧;

右半模(41),所述右半模(41)铰接在下模板(14)的另一侧,且与左半模(31)相对设置,右半模(41)的一侧设有右成形腔(42),右成形腔(42)与工件(10)右半部分的外部形状相匹配,右成形腔(42)的底部设有右导引槽(45),且右导引槽(45)位于右半模(41)的一侧;

所述左导引槽(35)和右导引槽(45)用于容纳定位块(23),所述左成形腔(32)和右成形腔(42)形成工件(10)的外部形状。

2.根据权利要求1所述的一种预锻深折弯模具,其特征在于,

还包括左成形滚轮(33),左成形滚轮(33)转动安装在左半模(31)顶部的一侧,且位于左成形腔(32)的顶部;及

右成形滚轮(43),右成形滚轮(43)转动安装在右半模(41)顶部的一侧,且位于右成形腔(42)的顶部。

3.根据权利要求2所述的一种预锻深折弯模具,其特征在于,所述左成形滚轮(33)和右成形滚轮(43)上均设有成形槽,所述成形槽为环形槽。

4.根据权利要求1或2所述的一种预锻深折弯模具,其特征在于,所述定位块(23)的顶面与工件(10)接触,且定位块(23)的顶面与工件(10)部分的外部形状相匹配,定位块(23)的顶面、左成形腔(32)和右成形腔(42)形成工件(10)的外部形状。

5.根据权利要求1或2所述的一种预锻深折弯模具,其特征在于,

还包括左承压块(34),所述左承压块(34)固定在左半模(31)的一端,左承压块(34)的顶面与左导引槽(35)的底面平齐,且左承压块(34)位于导板(21)的下方;及

右承压块(44),所述右承压块(44)固定在右半模(41)的一端,右承压块(44)的顶面与右导引槽(45)的底面平齐,且右承压块(44)位于导板(21)的下方;

所述导板(21)压在左承压块(34)和右承压块(44)上。

6.根据权利要求1所述的一种预锻深折弯模具,其特征在于,

还包括开模拉簧(36),所述开模拉簧(36)的一端分别固定在左半模(31)和右半模(41)上,开模拉簧(36)的另一端固定在下模板(14)上;

定位螺栓(38),所述定位螺栓(38)分别位于左半模(31)的另一侧和右半模(41)的另一侧,定位螺栓(38)分别限定左半模(31)和右半模(41)的开模角度;及

定位座(39),所述定位座(39)固定在下模板(14)的两侧,定位座(39)上装有定位螺栓(38)。

7.根据权利要求1所述的一种预锻深折弯模具,其特征在于,

还包括调整板(15),所述调整板(15)上设有腰形孔,腰形孔内装有螺栓,调整板(15)通过螺栓固定在下模板(14)上;

支座(18),所述支座(18)固定在调整板(15)上;及

销轴(19),所述销轴(19)固定在支座(18)上,所述左半模(31)和右半模(41)均转动安装在销轴(19)上。

8.根据权利要求7所述的一种预锻深折弯模具,其特征在于,

还包括标尺(16),所述标尺(16)固定在下模板(14)上,且标尺(16)位于调整板(15)的两侧,标尺(16)与调整板(15)平行;及

指针(17),所述指针(17)固定在调整板(15)上,指针(17)指向标尺(16)的刻度。

9.根据权利要求1所述的一种预锻深折弯模具,其特征在于,

还包括脱料装置,所述脱料装置包括

脱料杆(51),所述脱料杆(51)活动插在脱料孔(211)中,所述脱料孔(211)位于导板(21)上,脱料孔(211)正对着工件(10);

脱料板(52),所述脱料板(52)位于导板(21)的另一侧,脱料板(52)上装有脱料杆(51);及

脱料驱动装置,所述脱料驱动装置固定在导板(21)的另一侧,驱动装置与脱料板(52)连接。

10.根据权利要求9所述的一种预锻深折弯模具,其特征在于,

所述驱动装置为气缸(53)或液压缸。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811475940.0A CN109396266B (zh) | 2018-12-04 | 2018-12-04 | 一种预锻深折弯模具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811475940.0A CN109396266B (zh) | 2018-12-04 | 2018-12-04 | 一种预锻深折弯模具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109396266A CN109396266A (zh) | 2019-03-01 |

| CN109396266B true CN109396266B (zh) | 2020-04-03 |

Family

ID=65457199

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201811475940.0A Active CN109396266B (zh) | 2018-12-04 | 2018-12-04 | 一种预锻深折弯模具 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN109396266B (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112139327B (zh) * | 2020-09-18 | 2022-08-19 | 中国航发贵州黎阳航空动力有限公司 | 一种反向结构孔的加工方法及加工装置 |

| CN112238197B (zh) * | 2020-09-30 | 2021-11-16 | 深圳市特发信息光电技术有限公司 | 一种用于预绞丝金具的自动制弯装备 |

| CN113617897A (zh) * | 2021-08-17 | 2021-11-09 | 山东兆维铁塔有限公司 | 一种柱形钢材折弯装置及其工作方法 |

| CN115178628A (zh) * | 2022-07-16 | 2022-10-14 | 范志军 | 一种机械冲压模具及其方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS573619Y2 (zh) * | 1977-09-14 | 1982-01-22 | ||

| DE102008015163B4 (de) * | 2008-03-20 | 2013-10-10 | Alexander Stavenhagen | Biegevorrichtung |

| CN201455099U (zh) * | 2009-07-21 | 2010-05-12 | 四川宁江山川机械有限责任公司 | 一种减震器托架摆块拍底成型整型模具结构 |

| CN202804043U (zh) * | 2012-08-27 | 2013-03-20 | 宝鸡烽火工模具技术有限公司 | 一种矩形钢丝环成形模具 |

| CN206500505U (zh) * | 2016-12-29 | 2017-09-19 | 安徽省矿业机电装备有限责任公司 | 一种用于加工上弓形板的弯曲模具 |

| CN206810988U (zh) * | 2017-06-22 | 2017-12-29 | 浙江机电职业技术学院 | 新型压圈弯曲模组件 |

-

2018

- 2018-12-04 CN CN201811475940.0A patent/CN109396266B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN109396266A (zh) | 2019-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109396266B (zh) | 一种预锻深折弯模具 | |

| US8387435B2 (en) | Elbow material production device and production method thereof | |

| CN111822585B (zh) | 一种精确定位的汽车零部件冲压成型模具 | |

| CN101370602B (zh) | 用于金属板拉深的方法及拉深设备 | |

| CN104070114B (zh) | 一种多工序翻边成型模 | |

| CN104259319A (zh) | 扩口打孔复合模具 | |

| US7845935B2 (en) | Lightweight knockout for forming die assembly | |

| JP3544183B2 (ja) | 厚肉曲管の製造装置及び製造方法 | |

| CN114472702B (zh) | 一种副车架空心管子成型装置和工艺 | |

| CN214920157U (zh) | 一种汽车轮毂锻造装置 | |

| CN215786028U (zh) | 一种高精度五金模具 | |

| CN109013813B (zh) | 一种调节式偏心异径锥管闸压成型模具及成型方法 | |

| JP2014180695A (ja) | 管状部材のプレス装置 | |

| CN219724261U (zh) | 一种可快速连续冲压的冲压模具 | |

| CN211464429U (zh) | 矩形管制作模具 | |

| CN209849698U (zh) | 一种金属支架用冲压模具 | |

| CN110538922A (zh) | 一种多次变薄拉深及反拉深级进模 | |

| CN113770211B (zh) | 一种薄壁弯头冷推成型工艺 | |

| CN205798168U (zh) | 用于加工z形支架的弯曲模 | |

| CN211679648U (zh) | 一种便于更换模具的冲床 | |

| CN211564375U (zh) | 一种高精度锻压机床 | |

| CN209830018U (zh) | 汽车b柱上内板加强板的上下翻边模具 | |

| CN112775342A (zh) | 一种薄壁产品压型整形一体化加工工装和方法 | |

| US8356396B2 (en) | Method for making threaded tube | |

| CN111872192A (zh) | 一种用于空调翅片非标准孔翻边模具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |