CN107504492B - 一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 - Google Patents

一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 Download PDFInfo

- Publication number

- CN107504492B CN107504492B CN201710872466.4A CN201710872466A CN107504492B CN 107504492 B CN107504492 B CN 107504492B CN 201710872466 A CN201710872466 A CN 201710872466A CN 107504492 B CN107504492 B CN 107504492B

- Authority

- CN

- China

- Prior art keywords

- flue gas

- sludge

- waste

- emulsion

- dust

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/02—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D50/00—Combinations of methods or devices for separating particles from gases or vapours

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/44—Details; Accessories

- F23G5/442—Waste feed arrangements

- F23G5/444—Waste feed arrangements for solid waste

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/44—Details; Accessories

- F23G5/46—Recuperation of heat

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23J—REMOVAL OR TREATMENT OF COMBUSTION PRODUCTS OR COMBUSTION RESIDUES; FLUES

- F23J15/00—Arrangements of devices for treating smoke or fumes

- F23J15/02—Arrangements of devices for treating smoke or fumes of purifiers, e.g. for removing noxious material

- F23J15/022—Arrangements of devices for treating smoke or fumes of purifiers, e.g. for removing noxious material for removing solid particulate material from the gasflow

- F23J15/027—Arrangements of devices for treating smoke or fumes of purifiers, e.g. for removing noxious material for removing solid particulate material from the gasflow using cyclone separators

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E20/00—Combustion technologies with mitigation potential

- Y02E20/12—Heat utilisation in combustion or incineration of waste

Abstract

本发明公开了一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺,属于危险废弃物综合处理及热能利用技术领域。本发明的联合处理系统包括给泥机、搅拌均匀机、出料机、风送装置、磨煤机、喷吹装置、燃煤锅炉、汽轮发电机组、污泥及乳化液渣联合处理机和除尘装置,污泥及乳化液渣联合处理机整体呈卧式的桶体状结构,包括贯通桶体中心线的驱动轴,驱动轴的两端分别传动式连接电动机,驱动轴周围固定连接有刮板螺旋搅拌器,桶体上开有污泥入口、高温烟气入口、乳化液渣进口和排料出口。解决了现有技术中存在工业污泥、废乳化液渣和冶金灰各自单独进行处理时,污染土壤、水质,容易产生臭气、处理费用高以及锅炉含尘废烟气处理效率低的问题。

Description

技术领域

本发明涉及危险废弃物综合处理及热能利用技术领域,尤其涉及一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺。

背景技术

现有冶金联合企业中有工业污水处理站,在生产中用水的同时,产生大量的工业污泥,污泥含水率高,且污泥的臭味较重,并会散发危害性气体,工业污泥中含有铅、镉、汞、铬等重金属,目前并没有很好的处置方法,一般采用直接填埋的方法,长期会占用土地,对填埋地区的土壤和水质及环境产生不良的影响。

而冶金生产中轧钢工艺中需要乳化液,乳化液长期使用会产生一定量废物乳化液废渣,废乳化液渣中含固态干渣氧化铁和水分,且有一定的粘度,并有异味。废乳化液渣是烃类物质,有毒可燃,属于危险废物。目前也没有好的处理方法,专业处理公司回收处理的费用也极高。同时,随着国家对危险废弃物的处置管理的加强,不少专业公司也不愿回收乳化液渣。

现有的冶金企业也有少数企业在尝试将废乳化液渣过滤后送锅炉系统燃烧,但运行中由于含固态渣和粘性,系统容易堵塞和磨损,输送泵故障不断,正常运行很困难。

目前污泥和乳化液两种废弃物处理都是单独的完全不同的原理和处理系统,即需要两种独立不同的处理工业。系统复杂、设备维护运行复杂、操作人员多且要求不同的操作技能。

而且,将废乳化液渣过滤后送锅炉系统燃烧后,都会有大量烟气产生,烟气最高温度350℃~500℃,同时含有大量粉尘,及残留的CO、SO2等有害气体,通常进行粉尘回收后排放到大气中。由于含尘烟气温度较高,通常使用电除尘装置进行收尘,其效果很不理想,很难达到国家排放标准100mg/m3,通常都在80~200mg/m3,给主风机设备带来较大的磨损。

同时为了保证烟气进入现有的通用除尘装置,都需要设计安装兑冷风阀降低烟气温度,不仅增加了烟气净化的处理量,由于风压加大,还容易造成生产主工艺的波动而影响所生产的产品质量,同时也增加了主风机的能耗。

布袋除尘回收装置可以实现50mg/m3以下排放,但布袋的特性要求烟气温度稳定保持150℃以下,最理想在100℃以下。因此含尘烟气的降温预处理的要求,越来越凸显。

中国专利号:201710136286X,公开日2017.3.9的专利文献公开了一种乳化液处理系统、装置和方法及移动式乳化液处理平台,该发明将待处理的乳化液引入压缩式带式过滤器进行过滤;经压缩式带式过滤器后的废液进入废液储存罐,以使得废液物质充分调匀;将废液储存罐的废液引入刮板式蒸发器进行蒸发;经过刮板式蒸发器的馏出液经过UF超滤系统、活性炭过滤器进行吸附和净化以及浮油,再通过低温蒸发技术、超滤及活性炭吸附相结合,实现废乳化液的深度处理。该发明使用压缩式带式过滤器进行过滤后才能进一步的处理,处理量受限,而且不能和工业污泥同步处理,通用性较差。

发明内容

1.发明要解决的技术问题

针对现有技术中存在工业污泥、废乳化液渣和冶金灰各自单独进行处理时,污染土壤、水质,容易产生臭气、处理费用高以及锅炉含尘废烟气处理效率低的问题,本发明提供了一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺。可以达到联合处理,回收废物热能,变废为宝,并彻底除尘的目的。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

一种工业污泥、废乳化液渣和冶金灰联合处理系统,包括给泥机、搅拌均匀机、出料机、风送装置、磨煤机、喷吹装置、燃煤锅炉和汽轮发电机组,还包括污泥及乳化液渣联合处理机和除尘装置,所述污泥及乳化液渣联合处理机整体呈卧式的桶体状结构,包括贯通桶体中心线的驱动轴,驱动轴的两端分别传动式连接电动机,驱动轴周围固定连接有刮板螺旋搅拌器,桶体上开有污泥入口、高温烟气入口、乳化液渣进口和排料出口,其中:所述给泥机将工业污泥通过污泥入口送入桶体内;加热用高温烟气通过高温烟气入口通入桶体内;废乳化液渣和冶金灰经搅拌均匀机处理后,通过所述出料机出料至乳化液渣进口进入桶体内;排料出口和所述风送装置、磨煤机、喷吹装置、燃煤锅炉、汽轮发电机组通过管道依次相通;所述燃煤锅炉的含尘烟气通过除尘装置处理后,排入大气。工业污泥、废乳化液渣和冶金灰三者联合处理,有相互协同的作用效果,冶金灰除味,工业污泥干燥后结合冶金灰降低废乳化液渣的粘度,三者混合成的混合粉状燃料可以呈细小颗粒状,不吸水、不渗油、粘度低,性质稳定,不会堵塞和磨损管道,输送效率高。

进一步的技术方案,还包括2个旋风除尘器,分别为旋风除尘器一和旋风除尘器二;加热用高温烟气先通过旋风除尘器一处理后再通入桶体内,除尘后的高温烟气直接接触物料,避免烟尘的干扰,加热效率高;所述排料出口排出的废气及混合物通过旋风除尘器二处理后的粉料再通过管道和风送装置相通,将废气和粉状燃料分离,避免废气影响后续的工艺。

进一步的技术方案,工业污泥暂存于密封的工业污泥库中,工业污泥库的臭气、污泥及乳化液渣联合处理机和旋风除尘器二的废气均通过管道通入除尘装置处理后排入大气;所述污泥及乳化液渣联合处理机内呈负压状态,避免臭气泄露,污染环境。

进一步的技术方案,污泥及乳化液渣联合处理机分为两段,前段为污泥干燥段,后段为精干及混均段,两段之间设置有旋流板,前段刮板螺旋搅拌器为粗齿刮板螺旋搅拌器,后段刮板螺旋搅拌器为细齿刮板螺旋搅拌器,先对污泥进行干燥粗碎后再和废乳化液渣和冶金灰的混合物进行精干和细碎均匀,便于冶金灰和废乳化液渣先混合后再混合粗干且粗碎的污泥,进一步降低粘度,提高稳定性。

进一步的技术方案,污泥干燥段和精干及混均段的长度比为2:1,先将污泥干燥并粗碎,防止饼状污泥进入后段;所述污泥入口和高温烟气入口设置于桶体首端,乳化液渣进口设置于桶体精干及混均段的始端,排料出口设置于桶体的末端;所述旋风除尘器一的粉料通入飞灰装置。

进一步的技术方案,所述除尘装置包括空气导流机构;在所述空气导流机构的内部,并和空气导流机构呈空腔环套式结构的烟气降温机构,大颗粒烟尘由于温度降低,密度变大,掉落在烟气降温机构的底部,达到第一步减尘的效果;以及固定于所述空气导流机构顶部的空气导出管内部的换热装置,将空气导流机构换热的热量通过换热装置吸收,达到热量回收利用的效果;所述烟气降温机构外接穿出空气导流机构的含尘烟气导入管和减尘烟气导出管;所述烟气降温机构呈封闭的桶状结构,避免外部气流对烟气在整个工艺中产生波动,所述含尘烟气导入管从桶状结构的顶部穿入,并插入至桶状结构的底部,加长了在烟气在整个烟气降温机构内的流动距离,让大颗粒烟尘有足够的时间降温并下落;所述减尘烟气导出管固定于桶状结构的上部侧面,减尘后的烟气通过该管道导出;所述桶状结构的底部呈收口状,和降尘放灰管相通,便于大颗粒烟尘的集中收集和集中出灰后的二次利用。

进一步的技术方案,含尘烟气导入管插入桶状结构内部的部分为逐渐下开的喇叭状开口,使烟气的气流速度逐渐降低,避免剧烈降低而导致工艺波动过大,并逐渐减缓含尘烟气的流动速度,延长烟气在整个烟气降温机构内的流动时间,进一步让大颗粒烟尘有足够的时间降温并下落;所述空气导流机构呈上部逐渐收口的圆桶结构,便于换热后的热空气集中流出后进行二次换热利用,直径大于所述烟气降温机构,在烟气降温机构周围形成环腔;在所述空腔环套式结构的环腔内,固定分布有空气导流加强机构,提高空气流速,并提高换热效率,环腔底部为空气入口。

进一步的技术方案,空气导流加强机构为均匀竖直式固定的导流板,既提高了空气上升的对流速度,又可以起到直接导热的目的,将烟气降温机构内的热量传导导出,提高烟气降温机构内部的降温速度;所述烟气降温机构的上部,设置有固定于空气导流机构侧壁的降温机构,对整个烟气降温机构的桶状结构强制降温,当空气导流机构降温效果不明显时,起到补充强制降温的作用。

进一步的技术方案,导流板分布为每隔20~40°的弧度设置,分布过密时,影响风量进入,换热利用少,分布过疏时,影响风速;所述喇叭状开口的角度为70~80°,开口过大,对整个工艺的波动较大,开口过小时,起不到降低风速的作用;降温机构为均匀分布的雾化喷头,降温均匀;所述换热装置为板式或管式换热器,换热效率高;所述空气导出管出口处固定引风机,起到强制对流的作用,可以提高换热效率,并外接余热利用装置,对余热进行二次利用;所述降尘放灰管出口处设置放灰阀,停止进气时,集中将大颗粒烟尘排放。

一种工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,步骤为:

步骤一、物料转入:将废乳化液渣和冶金灰按比例在搅拌均匀机中粉化处理,形成稳定的粉状燃料颗粒,粉状燃料颗粒通过搅拌均匀机下部的出料机出料至乳化液渣进口,同时,工业污泥库的工业污泥通过给泥机出料至污泥入口,加热用高温烟气通过高温烟气入口,三者均进入工业污泥、废乳化液渣和冶金灰联合处理系统内;

步骤二、物料处理:在刮板螺旋搅拌器的搅拌和高温烟气的干燥作用下,制得混合粉状燃料;

步骤三、物料转送:混合粉状燃料通过风送装置转入磨煤机与燃煤混合制得燃煤锅炉用燃料;

步骤四、物料燃烧:通过喷吹装置将燃料送入燃煤锅炉,燃烧后废渣送入炉渣处理装置;

步骤五、过热蒸汽发电:锅炉所产过热蒸汽通入汽轮发电机组进行发电;

步骤六、废气处理:工业污泥库的臭气、污泥及乳化液渣联合处理机和旋风除尘器二的废气均通过管道通入除尘装置处理后排入大气。

3.有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

(1)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,实现了将工业废弃物转化为粉状燃料,并提供了一种能利用该粉状燃料以一定比例直接喷入企业现有煤粉锅炉燃烧,产生蒸汽发电的方法,回收废物的热能,变废为宝,而且,无需新建煤粉锅炉,利用冶金联合企业自备电站的现有锅炉设备和主要除尘系统,系统简单,费用低;

(2)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,将工业污泥、废乳化液渣和冶金灰三者联合处理,有相互协同的作用效果,冶金灰除味,工业污泥干燥后结合冶金灰降低废乳化液渣的粘度,三者混合成的混合粉状燃料可以呈细小颗粒状,不吸水、不渗油、粘度低,性质稳定,不会堵塞和磨损管道,输送效率高;

(3)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,加热用高温烟气先通过旋风除尘器一处理后再通入桶体内,除尘后的高温烟气直接接触物料,避免烟尘的干扰,加热效率高;旋风除尘器二将废气和粉状燃料分离,避免废气影响后续的工艺;

(4)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,整个系统呈负压状态,避免臭气泄露,污染环境;

(5)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,二段式污泥及乳化液渣联合处理机先对污泥进行干燥粗碎后再和废乳化液渣和冶金灰的混合物进行精干和细碎均匀,便于冶金灰和废乳化液渣先混合后再混合粗干且粗碎的污泥,进一步降低粘度,提高稳定性;

(6)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,污泥干燥段长度是精干及混均段的2倍,提高污泥的干燥效果,并能彻底粗碎,有效防止饼状污泥进入精干及混均段影响细碎效果;

(7)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,除尘装置中通过空气导流机构对整个装置进行降温,大颗粒烟尘由于温度降低,密度变大,从而掉落在烟气降温机构的底部,达到第一步减尘的效果,换热装置将空气导流机构换热的热量通过换热装置吸收,达到热量回收利用的效果,三个机构协同作用,达到含尘烟气降温下落回收、热量回收利用的目的,而且,可以消减兑冷风阀,不会对整个系统的工艺产生波动,发电时,系统稳定;

(8)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,除尘装置中封闭的桶状结构,避免了外部气流对烟气在整个工艺中产生波动,系统压差阻损小,只有50-200Pa,不影响主发电工艺系统,不需要增加其他装置,为烟气达标排放提供保证;烟气的流动呈“V”形,加长了在烟气在整个烟气降温机构内的流动距离,让大颗粒烟尘有足够的时间降温并下落;收口状桶底,和降尘放灰管相通,便于大颗粒烟尘的集中收集和集中出灰后的二次利用;下开的喇叭状开口使烟气的气流速度逐渐降低,避免剧烈降低而导致工艺波动过大,并逐渐减缓含尘烟气的流动速度,延长烟气在整个烟气降温机构内的流动时间,进一步让大颗粒烟尘有足够的时间降温并下落;并充分缓冲稳定均匀的烟气温度,提升生产主工艺稳定性,能最大限度减少杜绝兑冷风,降低主风机负荷,提升产能;

(8)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,除尘装置中上部逐渐收口的圆桶状空气导流机构,便于换热后的热空气集中流出后进行二次换热利用,并可以循环用于其它系统,实现节能减排;正常热量交换通过对流进行,不需要增加风机等设备及动力消耗;均匀竖直式固定的导流板,既提高了空气上升的对流速度,又可以起到直接导热的目的,将烟气降温机构内的热量传导导出,提高烟气降温机构内部的降温速度;确定了准确的导流板分布的弧度设置和喇叭状开口的角度设置,装置系统压差阻损小只有50-200Pa,不影响主发电工艺系统,不需要增加其他装置,为烟气达标排放提供保证;降低对二次除尘中布袋除尘器布袋温度要求,保证了布袋除尘器的安全运行以及布袋要求,同时降低排放烟气温度,能够将1mm以上的大颗粒处理90%以上,杜绝蓄热量大的大颗粒影响后续的二次除尘,比如,如不处理,大颗粒烟尘能将布袋除尘中的布袋(一般是化学纤维材质)烧损;

(9)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,除尘装置中空气导流机构侧壁的降温机构的设置,目的是当整个装置内温度过高来不及降温时,起到补充强制降温的作用,以达到万无一失;烟气降温机构直径是烟气管道的3倍以上,目的是当生产工艺波动造成应力波动时,烟气降温机构起到“蓄能器”作用,实现整个生产系统全过程的平稳、缓冲以及稳定性,以达到整个系统的参数更加匹配,效率更高,调节更容易;

(10)本发明的一种工业污泥、废乳化液渣和冶金灰联合处理系统,除尘装置中均匀分布的雾化喷头,降温均匀,而且,容易产生水蒸气,降温作用更加明显,效率高;引风机起到对空气强制加强对流的作用,以进一步提高换热效率;外接的余热利用装置能对余热进行二次利用;整个除尘装置降温减尘、余热利用、烟尘回收同时进行,而且,避免了对整个工艺过程波动影响。

附图说明

图1为本发明的发电工艺流程框架简图;

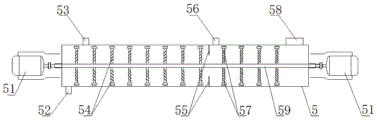

图2本发明的污泥及乳化液渣联合处理机结构示意图;

图3是本发明的除尘装置结构示意图;

图4为图3中的A-A面剖面图;

图5为图4中的B-B面剖面图。

图中:5、污泥及乳化液渣联合处理机;9、除尘装置;51、电动机;52、高温烟气入口;53、污泥入口;54、粗齿刮板螺旋搅拌器;55、旋流板;56、乳化液渣进口;57、细齿刮板螺旋搅拌器;58、排料出口;59、驱动轴;91、空气导出管;92、含尘烟气导入管;93、烟气降温机构;95、空气导流机构;96、降尘放灰管;97、空气导流加强机构;98、减尘烟气导出管;99、降温机构;902、二次除尘机构;910、空气入口;911、换热装置;921、喇叭状开口;961、放灰阀。

具体实施方式

为进一步了解本发明的内容,结合附图对本发明作详细描述。

实施例1

本实施例的一种工业污泥、废乳化液渣和冶金灰联合处理系统,如图1所示,包括给泥机、搅拌均匀机、出料机、风送装置、磨煤机、喷吹装置、燃煤锅炉和汽轮发电机组,还包括污泥及乳化液渣联合处理机5和除尘装置9,如图2所示,所述污泥及乳化液渣联合处理机5整体呈卧式的桶体状结构,包括贯通桶体中心线的驱动轴59,驱动轴59的两端分别传动式连接电动机51,驱动轴59周围固定连接有刮板螺旋搅拌器,桶体上开有污泥入口53、高温烟气入口52、乳化液渣进口56和排料出口58,其中:所述给泥机将工业污泥通过污泥入口53送入桶体内;加热用高温烟气通过高温烟气入口52通入桶体内;废乳化液渣和冶金灰经搅拌均匀机处理后,通过所述出料机出料至乳化液渣进口56进入桶体内;所述排料出口58和所述风送装置、磨煤机、喷吹装置、燃煤锅炉、汽轮发电机组通过管道依次相通;所述燃煤锅炉的含尘烟气通过除尘装置9处理后,排入大气。

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统,能将工业污泥、废乳化液渣和冶金灰三者联合处理,有相互协同的作用效果,冶金灰除味,工业污泥干燥后结合冶金灰降低废乳化液渣的粘度,三者混合成的混合粉状燃料可以呈细小颗粒状,不吸水、不渗油、粘度低,性质稳定,不会堵塞和磨损管道,输送效率高。

实施例2

本实施例的一种工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例1,不同和改进之处在于:还包括2个旋风除尘器,分别为旋风除尘器一和旋风除尘器二;旋风除尘器一设置于高温烟气入口52处,加热用高温烟气先通过旋风除尘器一处理后再通入桶体内,除尘后的高温烟气直接接触物料,避免烟尘的干扰,加热效率高;旋风除尘器二设置于排料出口58处,所述排料出口58排出的废气及混合物通过旋风除尘器二处理后的粉料再通过管道和风送装置相通,将废气和粉状燃料分离,避免废气影响后续的工艺。

本实施例的一种工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,步骤为:

步骤一、物料转入:将废乳化液渣和冶金灰按比例在搅拌均匀机中粉化处理,形成稳定的粉状燃料颗粒,粉状燃料颗粒通过搅拌均匀机下部的出料机出料至乳化液渣进口56,同时,工业污泥库的工业污泥通过给泥机出料至污泥入口53,加热用高温烟气通过高温烟气入口52,三者均进入工业污泥、废乳化液渣和冶金灰联合处理系统内;

步骤二、物料处理:在刮板螺旋搅拌器的搅拌和高温烟气的干燥作用下,制得混合粉状燃料;

步骤三、物料转送:混合粉状燃料通过风送装置转入磨煤机与燃煤混合制得燃煤锅炉用燃料;

步骤四、物料燃烧:通过喷吹装置将燃料送入燃煤锅炉,燃烧后废渣送入炉渣处理装置;

步骤五、过热蒸汽发电:锅炉所产过热蒸汽通入汽轮发电机组进行发电;

步骤六、废气处理:工业污泥库的臭气、污泥及乳化液渣联合处理机5和旋风除尘器二的废气均通过管道通入除尘装置9处理后排入大气。

整个工艺过程,实现了将工业废弃物转化为粉状燃料,并提供了一种能利用该粉状燃料以一定比例直接喷入企业现有煤粉锅炉燃烧,产生蒸汽发电的方法,回收废物的热能,变废为宝,而且,无需新建煤粉锅炉,利用冶金联合企业自备电站的现有锅炉设备和主要除尘系统,系统简单,费用低。

实施例3

本实施例的一种工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例2,不同和改进之处在于,工业污泥暂存于密封的工业污泥库中,工业污泥库的臭气、污泥及乳化液渣联合处理机5和旋风除尘器二的废气均通过管道通入除尘装置9处理后排入大气;所述污泥及乳化液渣联合处理机5内呈负压状态,避免臭气泄露,污染环境。污泥及乳化液渣联合处理机5分为两段,前段为污泥干燥段,后段为精干及混均段,两段之间设置有旋流板55,前段刮板螺旋搅拌器为粗齿刮板螺旋搅拌器54,后段刮板螺旋搅拌器为细齿刮板螺旋搅拌器57,先对污泥进行干燥粗碎后再和废乳化液渣和冶金灰的混合物进行精干和细碎均匀,便于冶金灰和废乳化液渣先混合后再混合粗干且粗碎的污泥,进一步降低粘度,提高稳定性。

本实施例的一种工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,步骤为:

步骤一、物料转入:在污泥干燥段,将工业污泥库的工业污泥通过给泥机出料至污泥入口53,加热用高温烟气,温度300~400℃,通过高温烟气入口52,同时,将废乳化液渣和冶金灰按1:1.5~3.5的比例在耙式搅拌均匀机中粉化处理,冶金灰量大,将废乳化液渣吸收式混合,形成稳定的粉状燃料颗粒,粉状燃料颗粒通过搅拌均匀机下部的出料机出料至精干及混均段初始端的乳化液渣进口56,三者均进入工业污泥、废乳化液渣和冶金灰联合处理系统内;

步骤二、物料处理:在污泥干燥段,除尘后的高温烟气对污泥进行干燥,粗齿刮板螺旋搅拌器54污泥在干燥的过程中进行粗碎至粒径20mm以下的粗碎料后,在旋流板55的作用下,粗碎料进入精干及混均段和粉状燃料颗粒进行进一步的干燥和混合,并在细齿刮板螺旋搅拌器57的作用下,形成混合粉状颗粒燃料;整个处理过程中,边干燥,边混合;驱动驱动轴59的两端的电动机51,可以用调速电机,根据需要调整转速;而且,根据需要,也可以在精干及混均段增加另一高温烟气入口52,补充高温烟气,提高干燥效果,适用于污泥水分大于55%时;

步骤三、物料转送:混合粉状燃料中含有废气,需要通过旋风除尘器将气固分离,将废气通管道,在风机的作用下引入除尘装置;粉料则通过风送装置转入磨煤机与燃煤混合制得燃煤锅炉用燃料,此时的燃料水分要求在15%以下;

步骤四、物料燃烧:通过喷吹装置将燃料送入燃煤锅炉,燃烧后废渣送入炉渣处理装置;

步骤五、过热蒸汽发电:锅炉所产过热蒸汽通入汽轮发电机组进行发电;

步骤六、废气处理:工业污泥库的臭气、污泥及乳化液渣联合处理机5和旋风除尘器二的废气均通过管道通入除尘装置9处理后排入大气。

实施例4

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例3,不同和改进之处在于,整个污泥及乳化液渣联合处理机5长度为10m,直径为1.26m,污泥干燥段和精干及混均段的长度比为2:1,先将污泥干燥并粗碎,防止饼状污泥进入后段;所述污泥入口53和高温烟气入口52设置于桶体首端,乳化液渣进口56设置于桶体精干及混均段的始端,排料出口58设置于桶体的末端;所述旋风除尘器一的粉料通入飞灰装置,驱动轴59的转动速度为1.5~2r/s;经检测,制得的颗粒燃料水分在15%以下。

实施例5

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例4,不同和改进之处在于:如图3和5所示,除尘装置9包括空气导流机构95;在所述空气导流机构95的内部,并和空气导流机构95呈空腔环套式结构的烟气降温机构93,大颗粒烟尘由于温度降低,密度变大,掉落在烟气降温机构93的底部,达到第一步减尘的效果;以及固定于所述空气导流机构95顶部的空气导出管91内部的换热装置911,将空气导流机构换热的热量通过换热装置吸收,达到热量回收利用的效果;所述烟气降温机构93外接穿出空气导流机构95的含尘烟气导入管92和减尘烟气导出管98;所述烟气降温机构93呈封闭的桶状结构,避免外部气流对烟气在整个工艺中产生波动,所述含尘烟气导入管92从桶状结构的顶部穿入,并插入至桶状结构的底部,加长了在烟气在整个烟气降温机构内的流动距离,让大颗粒烟尘有足够的时间降温并下落;所述减尘烟气导出管98固定于桶状结构的上部侧面,减尘后的烟气通过该管道导出;所述桶状结构的底部呈收口状,和降尘放灰管96相通,便于大颗粒烟尘的集中收集和集中出灰后的二次利用。

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,基本步骤为同实施例5,增加以下除尘的步骤:

步骤七、含尘烟气导入:将燃煤锅炉产生的含尘烟气,温度为400℃左右,并富含大颗粒烟尘,比如直径大于1mm,由含尘烟气导入管92导入烟气降温机构93内部;

步骤八、重力减尘:大颗粒烟尘在其自身重力作用下落至烟气降温机构93底部;

步骤九、烟气降温:减尘后的烟气在烟气降温机构93内部上升的过程中,在空气导流机构95的作用下,两机构换热,整个烟气降温机构93的整体温度下降,减尘后的烟气的温度相应降低;下落不彻底的大颗粒由于温度降低,热胀冷缩的原理下,密度增大,当自身重力逐渐增大至大于气流的浮力时,就会持续的掉落至烟气降温机构93的底部,即:含尘烟气在烟气降温机构93内部,不管是下降还是上升过程中,由于空气导流机构95对烟气降温机构93的降温作用,都会有大颗粒烟尘持续的掉落,如果烟气降温机构93足够高,理论上,所有大颗粒烟尘都会掉落;

步骤十、减尘降温烟气导出:减尘降温后的烟气通过减尘烟气导出管98导出至二次除尘机构902后,二次除尘可以用布袋除尘、旋风除尘、惯性除尘等,甚至可以连续排放若干个本实施例的除尘装置9,直至清洁的气体排放,细尘回收利用;

步骤十一、余热回收:空气导流机构95换热后产生的热量在空气导出管91导出过程中,通过换热装置911吸收,比如管式或板式换热器,并再通过余热利用装置,比如蒸发器,二次利用。

经检测,经过处理后的烟气,减尘烟气导出管98导出后,温度小于180℃,并将1mm以上的大颗粒减少至10%以下,不会对二次除尘装置产生破坏性的作用。

本实施例中的除尘装置9,烟气降温机构93的直径是烟气管道5倍,目的是当生产工艺波动造成应力波动时,将烟气管道内的热量平稳的释放至十几甚至二十几倍的相对密封的烟气降温机构93的空间中,烟气降温机构93起到“蓄能器”作用,实现整个生产系统全过程的平稳、缓冲以及稳定性,以达到整个系统的参数更加匹配,效率更高,调节更容易。

实施例6

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例5,不同和改进之处在于:含尘烟气导入管92插入桶状结构内部的部分为逐渐下开的喇叭状开口921,使烟气的气流速度逐渐降低,避免剧烈降低而导致工艺波动过大,并逐渐减缓含尘烟气的流动速度,延长烟气在整个烟气降温机构内的流动时间,进一步让大颗粒烟尘有足够的时间降温并下落;所述空气导流机构95呈上部逐渐收口的圆桶结构,便于换热后的热空气集中流出后进行二次换热利用,直径大于所述烟气降温机构93,在烟气降温机构周围形成环腔;在所述空腔环套式结构的环腔内,固定分布有空气导流加强机构97,提高空气流速,并提高换热效率,环腔底部为空气入口910。空气导流加强机构97为均匀竖直式固定的导流板,既提高了空气上升的对流速度,又可以起到直接导热的目的,将烟气降温机构内的热量传导导出,提高烟气降温机构内部的降温速度;所述烟气降温机构93的上部,设置有固定于空气导流机构95侧壁的降温机构99,对整个烟气降温机构的桶状结构强制降温,当空气导流机构降温效果不明显时,起到补充强制降温的作用。导流板分布为每隔20~40°的弧度设置,分布过密时,影响风量进入,换热利用少,分布过疏时,影响风速;所述喇叭状开口921的角度为70~80°,开口过大,对整个工艺的波动较大,开口过小时,起不到降低风速的作用;降温机构99为均匀分布的雾化喷头,降温均匀;所述换热装置911为板式或管式换热器,换热效率高;所述空气导出管91出口处固定引风机,起到强制对流的作用,可以提高换热效率,并外接余热利用装置,对余热进行二次利用;所述降尘放灰管96出口处设置放灰阀961,停止进气时,集中将大颗粒烟尘排放。

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,基本步骤同实施例5,不同和改进之处在于:

步骤七、含尘烟气导入:将燃煤锅炉产生的含尘烟气,温度为500℃左右,并富含大颗粒烟尘,比如直径大于1mm,由含尘烟气导入管92导入烟气降温机构93内部;

步骤八、重力减尘:大颗粒烟尘在其自身重力作用下落至烟气降温机构93底部;

步骤九、烟气降温:减尘后的烟气在烟气降温机构93内部上升的过程中,在空气导流机构95的作用下,两机构换热,整个烟气降温机构93的整体温度下降,减尘后的烟气的温度相应降低;由于前期入口烟气温度过高,启动雾化喷头对烟气降温机构93的桶体进行强制降温;再启动引风机,对环腔内的空气的对流进行加强;这样,对烟气降温机构93的桶体内部温度的降温效果成倍的提高,起到协同的作用;下落不彻底的大颗粒由于温度降低,热胀冷缩的原理下,密度增大,当自身重力逐渐增大至大于气流的浮力时,就会持续的掉落至烟气降温机构93的底部,即:含尘烟气在烟气降温机构93内部,不管是下降还是上升过程中,由于空气导流机构95对烟气降温机构93的降温作用,都会有大颗粒烟尘持续的掉落;

步骤十、减尘降温烟气导出:减尘降温后的烟气通过减尘烟气导出管98导出至二次除尘机构902后,二次除尘可以用布袋除尘、旋风除尘、惯性除尘等,甚至可以连续排放若干个本实施例的除尘装置9,直至清洁的气体排放,细尘回收利用;

步骤十一、余热回收:空气导流机构95换热后产生的热量在空气导出管91导出过程中,通过换热装置911吸收,比如管式或板式换热器,并再通过余热利用装置,比如蒸发器,二次利用。

经检测,虽然前期烟尘温度过高,但经过处理后的,减尘烟气导出管98导出后,温度小于150℃,并将1mm以上的大颗粒减少至10%以下,也不会对二次除尘装置产生破坏性的作用。而且,由于空气导流机构95和烟气降温机构93相对隔离,加强对流和强制降温都不会对烟气降温机构93内部烟气产生过大的波动,也就不会影响整个工艺过程的波动。

实施例7

本实施例的工业污泥、废乳化液渣和冶金灰联合处理系统,基本结构同实施例6,不同和改进之处在于:由于雾化喷头产生的水蒸气过多,会影响换热装置911和二次余热利用装置的使用寿命,因此,对于不超过500℃的含尘烟气,可以不启动雾化喷头,需要时,只需要启动引风机即可达到降温减尘的效果。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

Claims (7)

1.一种工业污泥、废乳化液渣和冶金灰联合处理系统,包括给泥机、搅拌均匀机、出料机、风送装置、磨煤机、喷吹装置、燃煤锅炉和汽轮发电机组,其特征在于,还包括污泥及乳化液渣联合处理机(5)和除尘装置(9),所述污泥及乳化液渣联合处理机(5)整体呈卧式的桶体状结构,包括贯通桶体中心线的驱动轴(59),驱动轴(59)的两端分别传动式连接电动机(51),驱动轴(59)周围固定连接有刮板螺旋搅拌器,驱动轴(59)的转动速度为1.5~2r/s,桶体上开有污泥入口(53)、高温烟气入口(52)、乳化液渣进口(56)和排料出口(58),其中:所述给泥机将工业污泥通过污泥入口(53)送入桶体内;加热用高温烟气通过高温烟气入口(52)通入桶体内;废乳化液渣和冶金灰经搅拌均匀机处理后,通过所述出料机出料至乳化液渣进口(56)进入桶体内;所述排料出口(58)和所述风送装置、磨煤机、喷吹装置、燃煤锅炉、汽轮发电机组通过管道依次相通;所述燃煤锅炉的含尘烟气通过除尘装置(9)处理后,排入大气;

还包括2个旋风除尘器,分别为旋风除尘器一和旋风除尘器二;旋风除尘器一设置于高温烟气入口(52)处,所述加热用高温烟气先通过旋风除尘器一处理后再通入桶体内;旋风除尘器二设置于排料出口(58)处,所述排料出口(58)排出的废气及混合物通过旋风除尘器二处理后的粉料再通过管道和风送装置相通;

所述工业污泥暂存于密封的工业污泥库中,工业污泥库的臭气、污泥及乳化液渣联合处理机(5)和旋风除尘器二的废气均通过管道通入除尘装置(9)处理后排入大气;所述污泥及乳化液渣联合处理机(5)内呈负压状态;

所述污泥及乳化液渣联合处理机(5)分为两段,前段为污泥干燥段,后段为精干及混均段,两段之间设置有旋流板(55),前段刮板螺旋搅拌器为粗齿刮板螺旋搅拌器(54),后段刮板螺旋搅拌器为细齿刮板螺旋搅拌器(57)。

2.根据权利要求1所述的工业污泥、废乳化液渣和冶金灰联合处理系统,其特征在于:所述污泥干燥段和精干及混均段的长度比为2:1;所述污泥入口(53)和高温烟气入口(52)设置于桶体首端,乳化液渣进口(56)设置于桶体精干及混均段的始端,排料出口(58)设置于桶体的末端;所述旋风除尘器一的粉料通入飞灰装置。

3.根据权利要求2所述的工业污泥、废乳化液渣和冶金灰联合处理系统,其特征在于:所述除尘装置(9)包括:空气导流机构(95),和在所述空气导流机构(95)的内部,并和空气导流机构(95)呈空腔环套式结构的烟气降温机构(93);以及固定于所述空气导流机构(95)顶部的空气导出管(91)内部的换热装置(911);所述烟气降温机构(93)外接穿出空气导流机构(95)的含尘烟气导入管(92)和减尘烟气导出管(98);所述烟气降温机构(93)呈封闭的桶状结构,所述含尘烟气导入管(92)从桶状结构的顶部穿入,并插入至桶状结构的底部;所述减尘烟气导出管(98)固定于桶状结构的上部侧面;所述桶状结构的底部呈收口状,和降尘放灰管(96)相通。

4.根据权利要求3所述的工业污泥、废乳化液渣和冶金灰联合处理系统,其特征在于:所述含尘烟气导入管(92)插入桶状结构内部的部分为逐渐下开的喇叭状开口(921);所述空气导流机构(95)呈上部逐渐收口的圆桶结构,直径大于所述烟气降温机构(93);在所述空腔环套式结构的环腔内,固定分布有空气导流加强机构(97),环腔底部为空气入口(910)。

5.根据权利要求4所述的工业污泥、废乳化液渣和冶金灰联合处理系统,其特征在于:所述空气导流加强机构(97)为均匀竖直式固定的导流板;所述烟气降温机构(93)的上部,设置有固定于空气导流机构(95)侧壁的降温机构(99)。

6.根据权利要求5所述的工业污泥、废乳化液渣和冶金灰联合处理系统,其特征在于:所述导流板分布为每隔20~40°的弧度设置;所述喇叭状开口(921)的角度为70~80°;降温机构(99)为均匀分布的雾化喷头;所述换热装置(911)为板式或管式换热器;所述空气导出管(91)出口处固定引风机,并外接余热利用装置;所述降尘放灰管(96)出口处设置放灰阀(961)。

7.一种工业污泥、废乳化液渣和冶金灰联合处理系统的发电工艺,其特征在于:

步骤一、物料转入:将废乳化液渣和冶金灰按比例在搅拌均匀机中粉化处理,形成稳定的粉状燃料颗粒,粉状燃料颗粒通过搅拌均匀机下部的出料机出料至乳化液渣进口(56),同时,工业污泥库的工业污泥通过给泥机出料至污泥入口(53),加热用高温烟气通过高温烟气入口(52),三者均进入权利要求1至6任一所述工业污泥、废乳化液渣和冶金灰联合处理系统内;

步骤二、物料处理:在刮板螺旋搅拌器的搅拌和高温烟气的干燥作用下,制得混合粉状燃料;

步骤三、物料转送:混合粉状燃料通过风送装置转入磨煤机与燃煤混合制得燃煤锅炉用燃料;

步骤四、物料燃烧:通过喷吹装置将燃料送入燃煤锅炉,燃烧后废渣送入炉渣处理装置;

步骤五、过热蒸汽发电:锅炉所产过热蒸汽通入汽轮发电机组进行发电;

步骤六、废气处理:工业污泥库的臭气、污泥及乳化液渣联合处理机(5)和旋风除尘器二的废气均通过管道通入除尘装置(9)处理后排入大气。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201710872466.4A CN107504492B (zh) | 2017-09-25 | 2017-09-25 | 一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201710872466.4A CN107504492B (zh) | 2017-09-25 | 2017-09-25 | 一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107504492A CN107504492A (zh) | 2017-12-22 |

| CN107504492B true CN107504492B (zh) | 2023-06-27 |

Family

ID=60697413

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201710872466.4A Active CN107504492B (zh) | 2017-09-25 | 2017-09-25 | 一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN107504492B (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108676596A (zh) * | 2018-06-08 | 2018-10-19 | 马鞍山钢铁股份有限公司 | 一种添加冷轧废乳化液渣的复合煤粉制备方法及该复合煤粉 |

| CN109321318A (zh) * | 2018-12-07 | 2019-02-12 | 马钢集团设计研究院有限责任公司 | 一种废乳化液油泥处理设备 |

| EP4008798A1 (en) * | 2020-12-04 | 2022-06-08 | HBI Srl | Process of extraction of metals from a wet mass of waste |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5020455A (en) * | 1990-01-11 | 1991-06-04 | Chiba City & Tsukishima Kikai Kubushiki Kaisha | System for treating waste material in a molten state |

| CN104692603A (zh) * | 2015-02-27 | 2015-06-10 | 南通万达锅炉有限公司 | 污泥集成处理系统 |

| CN106439843A (zh) * | 2016-09-08 | 2017-02-22 | 南京中特化工动力设备有限公司 | 石油化工不可回收废弃物无害化处理工艺 |

| CN207350341U (zh) * | 2017-09-25 | 2018-05-11 | 安徽马钢工程技术集团有限公司 | 一种工业污泥、废乳化液渣和冶金灰联合处理系统 |

-

2017

- 2017-09-25 CN CN201710872466.4A patent/CN107504492B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5020455A (en) * | 1990-01-11 | 1991-06-04 | Chiba City & Tsukishima Kikai Kubushiki Kaisha | System for treating waste material in a molten state |

| CN104692603A (zh) * | 2015-02-27 | 2015-06-10 | 南通万达锅炉有限公司 | 污泥集成处理系统 |

| CN106439843A (zh) * | 2016-09-08 | 2017-02-22 | 南京中特化工动力设备有限公司 | 石油化工不可回收废弃物无害化处理工艺 |

| CN207350341U (zh) * | 2017-09-25 | 2018-05-11 | 安徽马钢工程技术集团有限公司 | 一种工业污泥、废乳化液渣和冶金灰联合处理系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN107504492A (zh) | 2017-12-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2018082489A1 (zh) | 分离反应粉磨机 | |

| CN104819470B (zh) | 一种生物质类固废及危废处理系统 | |

| CN107255287B (zh) | 一种高含水率含油污泥的高效综合利用方法 | |

| CN107504492B (zh) | 一种工业污泥、废乳化液渣和冶金灰联合处理系统及其发电工艺 | |

| CN109945211B (zh) | 一种半焦热解废气废液的焚烧处理方法及系统 | |

| CN104990084A (zh) | 一种生物质类固废及危废处理工艺 | |

| CN110701622A (zh) | 一种污泥干化焚烧系统及其工艺流程 | |

| CN111649334A (zh) | 一种新型污泥干化焚烧系统及方法 | |

| CN112919760B (zh) | 一种生活垃圾市政污泥及餐厨垃圾协同处理方法及装置 | |

| CN113776064A (zh) | 一种生化药渣干化与煤粉锅炉耦合焚烧系统 | |

| CN204730209U (zh) | 一种生物质类固废及危废处理系统 | |

| CN102506575B (zh) | 一种褐煤提质废水的处理工艺及褐煤提质系统 | |

| CN108977250A (zh) | 一种废旧汽车轮胎和农业秸秆混合燃料处理装置及方法 | |

| CN212408675U (zh) | 一种新型污泥干化焚烧系统 | |

| CN105753274B (zh) | 一种污泥处置系统及处置工艺 | |

| CN208791588U (zh) | 一种废旧汽车轮胎和农业秸秆混合燃料处理装置 | |

| CN211226871U (zh) | 一种火力发电厂污泥掺烧系统 | |

| CN111895420B (zh) | 一种复合流化床污泥焚烧处理炉 | |

| CN207350341U (zh) | 一种工业污泥、废乳化液渣和冶金灰联合处理系统 | |

| CN211011390U (zh) | 一种垃圾污染物控制及余热回收系统 | |

| CN210974355U (zh) | 一种垃圾、污泥激波无氧热解气化发电供热综合利用系统 | |

| CN103353122B (zh) | 碳颗粒洁净燃烧工业锅炉系统及碳颗粒洁净燃烧方法 | |

| CN102863137B (zh) | 生化污泥综合利用方法和综合利用系统 | |

| CN207394874U (zh) | 一种污泥协同焚烧处理系统 | |

| CN103939891B (zh) | 一种水煤浆湍流强化燃烧方法与燃烧装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| TA01 | Transfer of patent application right | ||

| TA01 | Transfer of patent application right |

Effective date of registration: 20180821 Address after: 243000 No. 3 Taibai Road, Ma'anshan economic and Technological Development Zone, Anhui Applicant after: MASTEEL DESIGN & RESEARCH INSTITUTE Co.,Ltd. Address before: 243000 No. 1889 Taibai Road, Ma'anshan economic and Technological Development Zone, Anhui Applicant before: ANHUI MASTEEL ENGINEERING & TECHNOLOGY GROUP Co.,Ltd. |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |