CN107058944B - 材料沉积的改进方法 - Google Patents

材料沉积的改进方法 Download PDFInfo

- Publication number

- CN107058944B CN107058944B CN201610963956.0A CN201610963956A CN107058944B CN 107058944 B CN107058944 B CN 107058944B CN 201610963956 A CN201610963956 A CN 201610963956A CN 107058944 B CN107058944 B CN 107058944B

- Authority

- CN

- China

- Prior art keywords

- protective layer

- precursor

- substrate

- workpiece

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000463 material Substances 0.000 title claims abstract description 150

- 230000008021 deposition Effects 0.000 title claims abstract description 74

- 238000000034 method Methods 0.000 title claims abstract description 70

- 239000010410 layer Substances 0.000 claims abstract description 118

- 239000011241 protective layer Substances 0.000 claims abstract description 84

- 239000002245 particle Substances 0.000 claims abstract description 40

- 238000012545 processing Methods 0.000 claims abstract description 14

- 239000002243 precursor Substances 0.000 claims description 111

- 239000007789 gas Substances 0.000 claims description 101

- 239000000758 substrate Substances 0.000 claims description 99

- 238000000151 deposition Methods 0.000 claims description 83

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 61

- 238000010884 ion-beam technique Methods 0.000 claims description 51

- 239000002131 composite material Substances 0.000 claims description 41

- 239000000203 mixture Substances 0.000 claims description 38

- 238000004544 sputter deposition Methods 0.000 claims description 35

- 229910052799 carbon Inorganic materials 0.000 claims description 27

- 229910052721 tungsten Inorganic materials 0.000 claims description 24

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 24

- 239000010937 tungsten Substances 0.000 claims description 24

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 22

- 229910052697 platinum Inorganic materials 0.000 claims description 21

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 10

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 9

- 238000002347 injection Methods 0.000 claims description 7

- 239000007924 injection Substances 0.000 claims description 7

- 238000000354 decomposition reaction Methods 0.000 claims description 3

- 239000007833 carbon precursor Substances 0.000 claims description 2

- 239000000523 sample Substances 0.000 description 98

- 235000019589 hardness Nutrition 0.000 description 22

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 17

- 238000003801 milling Methods 0.000 description 17

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 15

- 230000008569 process Effects 0.000 description 15

- 229910052710 silicon Inorganic materials 0.000 description 15

- 239000010703 silicon Substances 0.000 description 15

- 239000010408 film Substances 0.000 description 13

- 238000001888 ion beam-induced deposition Methods 0.000 description 13

- 241000446313 Lamella Species 0.000 description 12

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical compound C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 12

- 230000001681 protective effect Effects 0.000 description 12

- 239000004065 semiconductor Substances 0.000 description 12

- WZJUBBHODHNQPW-UHFFFAOYSA-N 2,4,6,8-tetramethyl-1,3,5,7,2$l^{3},4$l^{3},6$l^{3},8$l^{3}-tetraoxatetrasilocane Chemical compound C[Si]1O[Si](C)O[Si](C)O[Si](C)O1 WZJUBBHODHNQPW-UHFFFAOYSA-N 0.000 description 11

- HTDJPCNNEPUOOQ-UHFFFAOYSA-N hexamethylcyclotrisiloxane Chemical compound C[Si]1(C)O[Si](C)(C)O[Si](C)(C)O1 HTDJPCNNEPUOOQ-UHFFFAOYSA-N 0.000 description 10

- 150000002500 ions Chemical class 0.000 description 10

- 239000007800 oxidant agent Substances 0.000 description 10

- 238000001350 scanning transmission electron microscopy Methods 0.000 description 10

- 238000004458 analytical method Methods 0.000 description 9

- 229910003460 diamond Inorganic materials 0.000 description 8

- 239000010432 diamond Substances 0.000 description 8

- 238000000313 electron-beam-induced deposition Methods 0.000 description 8

- 238000002360 preparation method Methods 0.000 description 8

- 238000003860 storage Methods 0.000 description 8

- 230000003628 erosive effect Effects 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 7

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 6

- 230000008901 benefit Effects 0.000 description 6

- 230000009977 dual effect Effects 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 230000006870 function Effects 0.000 description 5

- 238000002156 mixing Methods 0.000 description 5

- BLIQUJLAJXRXSG-UHFFFAOYSA-N 1-benzyl-3-(trifluoromethyl)pyrrolidin-1-ium-3-carboxylate Chemical compound C1C(C(=O)O)(C(F)(F)F)CCN1CC1=CC=CC=C1 BLIQUJLAJXRXSG-UHFFFAOYSA-N 0.000 description 4

- DTQVDTLACAAQTR-UHFFFAOYSA-N Trifluoroacetic acid Chemical compound OC(=O)C(F)(F)F DTQVDTLACAAQTR-UHFFFAOYSA-N 0.000 description 4

- WNCWUCSNEKCAAI-UHFFFAOYSA-N carbanide;2-methylcyclopenta-1,3-diene;platinum(4+) Chemical compound [CH3-].[CH3-].[CH3-].[Pt+4].CC1=[C-]CC=C1 WNCWUCSNEKCAAI-UHFFFAOYSA-N 0.000 description 4

- 238000012512 characterization method Methods 0.000 description 4

- 238000004590 computer program Methods 0.000 description 4

- 230000007547 defect Effects 0.000 description 4

- 229910001338 liquidmetal Inorganic materials 0.000 description 4

- 230000003287 optical effect Effects 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 3

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- 229910021385 hard carbon Inorganic materials 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 3

- MGWGWNFMUOTEHG-UHFFFAOYSA-N 4-(3,5-dimethylphenyl)-1,3-thiazol-2-amine Chemical compound CC1=CC(C)=CC(C=2N=C(N)SC=2)=C1 MGWGWNFMUOTEHG-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- DSVGQVZAZSZEEX-UHFFFAOYSA-N [C].[Pt] Chemical compound [C].[Pt] DSVGQVZAZSZEEX-UHFFFAOYSA-N 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- FQNHWXHRAUXLFU-UHFFFAOYSA-N carbon monoxide;tungsten Chemical group [W].[O+]#[C-].[O+]#[C-].[O+]#[C-].[O+]#[C-].[O+]#[C-].[O+]#[C-] FQNHWXHRAUXLFU-UHFFFAOYSA-N 0.000 description 2

- 239000012707 chemical precursor Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000000460 chlorine Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- SNRUBQQJIBEYMU-UHFFFAOYSA-N dodecane Chemical compound CCCCCCCCCCCC SNRUBQQJIBEYMU-UHFFFAOYSA-N 0.000 description 2

- 239000012636 effector Substances 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 238000005538 encapsulation Methods 0.000 description 2

- 229910052733 gallium Inorganic materials 0.000 description 2

- 238000003384 imaging method Methods 0.000 description 2

- QKCGXXHCELUCKW-UHFFFAOYSA-N n-[4-[4-(dinaphthalen-2-ylamino)phenyl]phenyl]-n-naphthalen-2-ylnaphthalen-2-amine Chemical compound C1=CC=CC2=CC(N(C=3C=CC(=CC=3)C=3C=CC(=CC=3)N(C=3C=C4C=CC=CC4=CC=3)C=3C=C4C=CC=CC4=CC=3)C3=CC4=CC=CC=C4C=C3)=CC=C21 QKCGXXHCELUCKW-UHFFFAOYSA-N 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000012805 post-processing Methods 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 2

- 238000000992 sputter etching Methods 0.000 description 2

- YLJREFDVOIBQDA-UHFFFAOYSA-N tacrine Chemical compound C1=CC=C2C(N)=C(CCCC3)C3=NC2=C1 YLJREFDVOIBQDA-UHFFFAOYSA-N 0.000 description 2

- 229960001685 tacrine Drugs 0.000 description 2

- 239000013077 target material Substances 0.000 description 2

- NXHILIPIEUBEPD-UHFFFAOYSA-H tungsten hexafluoride Chemical compound F[W](F)(F)(F)(F)F NXHILIPIEUBEPD-UHFFFAOYSA-H 0.000 description 2

- OLAFUMYMTFYZAZ-UHFFFAOYSA-N 2,2,2-trifluoroacetamide;2,2,2-trifluoroacetic acid Chemical compound NC(=O)C(F)(F)F.OC(=O)C(F)(F)F OLAFUMYMTFYZAZ-UHFFFAOYSA-N 0.000 description 1

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- FALJXSPLMPMHEL-UHFFFAOYSA-N C[Pt](C)C Chemical compound C[Pt](C)C FALJXSPLMPMHEL-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- 108010083687 Ion Pumps Proteins 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- ZCDNRPPFBQDQHR-SSYATKPKSA-N Syrosingopine Chemical compound C1=C(OC)C(OC(=O)OCC)=C(OC)C=C1C(=O)O[C@H]1[C@H](OC)[C@@H](C(=O)OC)[C@H]2C[C@@H]3C(NC=4C5=CC=C(OC)C=4)=C5CCN3C[C@H]2C1 ZCDNRPPFBQDQHR-SSYATKPKSA-N 0.000 description 1

- MEOSMFUUJVIIKB-UHFFFAOYSA-N [W].[C] Chemical compound [W].[C] MEOSMFUUJVIIKB-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 125000005595 acetylacetonate group Chemical group 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 239000013590 bulk material Substances 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 125000000058 cyclopentadienyl group Chemical group C1(=CC=CC1)* 0.000 description 1

- 238000002716 delivery method Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 238000003708 edge detection Methods 0.000 description 1

- ZSWFCLXCOIISFI-UHFFFAOYSA-N endo-cyclopentadiene Natural products C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 1

- 238000011066 ex-situ storage Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- -1 gallium ions Chemical class 0.000 description 1

- CBMIPXHVOVTTTL-UHFFFAOYSA-N gold(3+) Chemical compound [Au+3] CBMIPXHVOVTTTL-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 229910052740 iodine Inorganic materials 0.000 description 1

- 239000011630 iodine Substances 0.000 description 1

- OCVXZQOKBHXGRU-UHFFFAOYSA-N iodine(1+) Chemical compound [I+] OCVXZQOKBHXGRU-UHFFFAOYSA-N 0.000 description 1

- 238000007737 ion beam deposition Methods 0.000 description 1

- 238000001659 ion-beam spectroscopy Methods 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 238000001465 metallisation Methods 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 230000000877 morphologic effect Effects 0.000 description 1

- 229960001730 nitrous oxide Drugs 0.000 description 1

- 235000013842 nitrous oxide Nutrition 0.000 description 1

- 150000002902 organometallic compounds Chemical class 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 238000009304 pastoral farming Methods 0.000 description 1

- 238000003909 pattern recognition Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- ZONODCCBXBRQEZ-UHFFFAOYSA-N platinum tungsten Chemical class [W].[Pt] ZONODCCBXBRQEZ-UHFFFAOYSA-N 0.000 description 1

- SYKXNRFLNZUGAJ-UHFFFAOYSA-N platinum;triphenylphosphane Chemical compound [Pt].C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1.C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 SYKXNRFLNZUGAJ-UHFFFAOYSA-N 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 238000005086 pumping Methods 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 230000002829 reductive effect Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000011163 secondary particle Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000007779 soft material Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- 238000012800 visualization Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02266—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by physical ablation of a target, e.g. sputtering, reactive sputtering, physical vapour deposition or pulsed laser deposition

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/04—Coating on selected surface areas, e.g. using masks

- C23C14/048—Coating on selected surface areas, e.g. using masks using irradiation by energy or particles

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N1/00—Sampling; Preparing specimens for investigation

- G01N1/28—Preparing specimens for investigation including physical details of (bio-)chemical methods covered elsewhere, e.g. G01N33/50, C12Q

- G01N1/32—Polishing; Etching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/221—Ion beam deposition

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/04—Coating on selected surface areas, e.g. using masks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/06—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

- C23C16/402—Silicon dioxide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/30—Electron-beam or ion-beam tubes for localised treatment of objects

- H01J37/305—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating or etching

- H01J37/3053—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating or etching for evaporating or etching

- H01J37/3056—Electron-beam or ion-beam tubes for localised treatment of objects for casting, melting, evaporating or etching for evaporating or etching for microworking, e.g. etching of gratings, trimming of electrical components

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

- H01L21/02123—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon

- H01L21/02164—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon the material being a silicon oxide, e.g. SiO2

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02205—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02296—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer

- H01L21/02318—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment

- H01L21/02362—Forming insulating materials on a substrate characterised by the treatment performed before or after the formation of the layer post-treatment formation of intermediate layers, e.g. capping layers or diffusion barriers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/02631—Physical deposition at reduced pressure, e.g. MBE, sputtering, evaporation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/26—Bombardment with radiation

- H01L21/263—Bombardment with radiation with high-energy radiation

- H01L21/265—Bombardment with radiation with high-energy radiation producing ion implantation

- H01L21/26566—Bombardment with radiation with high-energy radiation producing ion implantation of a cluster, e.g. using a gas cluster ion beam

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/24—Vacuum evaporation

- C23C14/28—Vacuum evaporation by wave energy or particle radiation

- C23C14/30—Vacuum evaporation by wave energy or particle radiation by electron bombardment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/3174—Etching microareas

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/3174—Etching microareas

- H01J2237/31742—Etching microareas for repairing masks

- H01J2237/31744—Etching microareas for repairing masks introducing gas in vicinity of workpiece

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/3174—Etching microareas

- H01J2237/31745—Etching microareas for preparing specimen to be viewed in microscopes or analyzed in microanalysers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/30—Electron or ion beam tubes for processing objects

- H01J2237/317—Processing objects on a microscale

- H01J2237/31749—Focused ion beam

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02205—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition

- H01L21/02208—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si

- H01L21/02214—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si the compound comprising silicon and oxygen

Abstract

本发明涉及材料沉积的改进方法。用于带电粒子处理的方法和装置包括形成由至少两种材料构成的保护层。这两种材料可以混合在一起或可以作为分开的层沉积。其已经根据样品的材料性质配制和布置。

Description

发明的技术领域

本发明涉及带电粒子束诱导的沉积,更具体地涉及用于FIB和SEM束化学的前体气体组合物。

发明背景

在现有技术中,已知通过典型地在聚焦离子束(FIB)仪器中进行的离子束诱导沉积(IBID)和通常在扫描电子显微镜(SEM)仪器中进行的电子束诱导沉积(EBID)使材料沉积在样品上。根据已知方法,将样品置于带电粒子束装置(通常为FIB系统或SEM系统)的可抽空样品室中。在沉积气体,通常称为前体气体的存在下将带电粒子(或其他)束施加于样品表面。前体气体层吸附至样品表面。层厚度由气体分子在样品表面上的吸附和脱附的平衡控制,所述平衡转而取决于例如气体分压、基材温度和粘附系数。所得层厚度可以根据应用而变化。

材料沉积可以根据应用采用各种不同的气体前体进行。例如六羰基钨(W(CO)6)气体可以用于沉积钨,萘气体可以用于沉积碳。TEOS、TMCTS或HMCHS气体与氧化剂例如H2O或O2组合的前体气体可以用于沉积氧化硅(SiOx)。对于沉积铂(Pt),可以使用(甲基环戊二烯基)三甲基铂气体。

获自这些不同前体的材料沉积具有不同的性质。例如,使用(甲基环戊二烯基)三甲基铂前体沉积的IBID Pt材料倾向于“较软”。即,相比于分别采用萘或W(CO)6获得的“较硬的”IBID碳或钨层,此类较软的材料更易于随后的离子束溅射。使用TEOS、TMCTS或HMCHS气体与氧化剂例如H2O或O2组合的前体的氧化硅层更多地倾向于“中等”硬度。材料的相对“硬度”或“软度”取决于束的入射角。在一些材料对中,“较硬的”材料在不同的入射角下变得较软。还存在其他区别。例如,当铂膜在FIB截面处理(cross-sectioning)之前用作牺牲盖(sacrificial caps)时(例如在TEM制备中发生),膜的软性倾向于导致获得光滑的截面切面。相比之下,碳膜极硬并倾向于在切面上产生后生物(artifacts),称为“垂落(curtaining)”。除了硬度性质之后,这些不同的沉积前体的生长速率也可以为各种应用的重大因素。

以下是各种类型的气体前体的实例。例如,C类蚀刻剂可以包括氧气(O2)、一氧化二氮(N2O)和水。金属蚀刻剂可以包括碘(I2)、溴(Br2)、氯(Cl2)、二氟化氙(XeF2)和二氧化氮(NO2)。电介质蚀刻剂可以包括二氟化氙(XeF2)、三氟化氮(NF3)、三氟乙酰胺(TFA)和三氟乙酸(TFAA)。金属沉积前体气体可以包括(甲基环戊二烯基)三甲基铂、四(三苯基膦)铂(0),(0)六羰基钨(W(CO)6)、六氟化钨(WF6)、六羰基钼(Mo(CO)6)、二甲基(乙酰丙酮)金(III)、原硅酸四乙酯(TEOS)和原硅酸四乙酯(TEOS)+水(H2O)。电介质沉淀前体可以包括原硅酸四乙酯(TEOS)、原硅酸四乙酯(TEOS)+水(H2O)、六甲基环六硅氧烷(hexamethylcyclohexacyloxane)((HMCHS) + O2)、和四甲基环四硅氧烷((TMCTS) + O2)。碳沉积前体可以包括萘和十二烷(C12H26),平面去层剂(planar delayering agents)可以包括硝基乙酸甲酯。尽管这些为可以获得的气体前体的很多实例,但也存在很多其他的并且可以使用。

束诱导的沉积在很多应用中用于将材料沉积于样品例如半导体芯片的目标表面上。所述材料出于很多理由沉积,例如用以形成薄膜表面、电气连接中、用于半导体部件表征和分析的保护涂层和用于铣削高深宽比结构(例如过孔)的盖封材料(cappingmaterial)。然而,当在样品和沉积的盖封材料的硬度之间存在显著差别时,可能很难获得制得样品的期望的结构、形状和表面特性。例如,可能很难控制铣削结构形成中的倾斜表面,因为各材料的区别的溅射速率能够在材料之间的界面处导致坡度变化。另外,在用于制备样品(用于部件表征和分析)的截面处理过程中在FIB铣削表面上可能形成后生物。

已知使用FIB系统的技术用于制备超薄样品(用于部件表征和分析),其中在铣削过程中使引入的表面后生物的发生概率最小化是很重要的。

随着半导体几何体继续收缩,厂商越来越依赖于用于监控制造过程、分析缺陷和研究界面层形态的透射式电子显微镜(TEM)。透射式电子显微镜使观察者看见具有纳米级尺寸的部件。相比于扫描电子显微镜(SEM),其仅显像材料的表面,TEM还能够分析样品的内部结构。在TEM中,宽束冲击样品,并且检测透射通过样品的电子以形成样品的图像。扫描透射电子显微镜(STEM)合并了TEM和SEM的原理并且可以在两者的任一仪器上运行。STEM技术以光栅模式在样品上扫描非常细微聚焦的电子束。样品必须足够薄以使初级束中的很多电子能够流过样品并且在对面侧离开。

由于对于采用透射电子显微镜(无论TEM 还是STEM)观察,样品必须非常薄,所以样品的制备可能是精细的耗时的工作。本文中使用的术语“TEM”是指TEM或STEM,并且用于TEM的制备样品的相关内容也理解为包括制备用于在STEM上观察的样品。本文中使用的术语“STEM”也指TEM和STEM两者。

存在几种用于制备用于采用TEM或STEM观察的薄样品的方法。在不损坏从其中提取样品的整体材料的情况下提取样品的一些方法是必需的。其他方法需要损坏材料提取样品。一些方法提供薄样品(称为片层)的提取。片层可能需要在TEM或STEM观察之前薄化。

对于TEM观察,片层样品通常低于100 nm厚度,但对于一些应用,样品必须相当薄。采用先进的半导体制造工艺,在30 nm和更低的设计节点下,样品需要低于20 nm的厚度,从而在小型结构中避免重叠。一些应用,例如下一节点半导体器件的分析,需要厚度为15nm或更小的片层从而隔离感兴趣的特定器件。目前的薄化片层的方法很难并且不稳定。样品中的厚度变化导致样品弯曲或弯折、过度铣削、或可能损坏片层的其他灾难性缺陷。对于此类薄样品,制备在显著地确定结构表征的品质和最低和最关键结构的分析的TEM分析中是重要步骤。

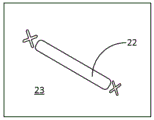

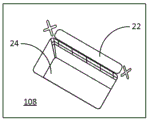

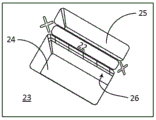

已知在薄化之前在期望的片层位置上方提供沉积的保护层以保护样品上的感兴趣区域以免暴露于离子束并防止弯曲或弯折。在如图1-3中所示的一个常用的制备技术中,如图1所示,首先使用电子束或离子束沉积在样品体的上表面23上的感兴趣区域上方沉积材料例如钨、碳或铂的保护层22。接下来,如图2和3所示,使用具有相当大的束尺寸的高束流的聚焦离子束用于从感兴趣区域的前部和后部铣削掉大量材料。在两个铣削区域24和25之间的保留的材料形成包括感兴趣区域的薄竖直样品区26。通常,感兴趣区域包含在样品表面下的上方200-300 nm。在感兴趣区域背面上铣削的区域25示为小于前部区域24。较小的铣削区域25主要为了节省时间,但也防止完成的样品落入较大的铣削区域24中,致使难以从样品体移除样品区26。然后可以使用聚焦离子束从样品体切掉样品区26,然后使用例如显微操纵器以熟知方法抬升出来。然后,样品区26通常转移至TEM栅格并且薄化。然后可以使用TEM或其他分析工具分析样品区26。

在制备超薄(< 30 nm厚度)TEM样品中存在显著问题。例如,在感兴趣区域上方的铂保护层过于软并且通常在片层薄化期间损坏,在完成片层薄化之前完全被来自离子束尾部的外围侵蚀所消耗。较硬的材料层可能比较软的材料更耐侵蚀,但可能导致片层的截面上不期望的后生物。

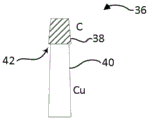

图4和5示出在超薄样品的制备中问题的实例。如图4所示,片层样品30的截面示为制成具有沉积在硬金刚石基材34上的软Pt盖32。当通过薄化将片层30制成需要的厚度尺寸时,该厚度错配导致较软Pt盖32比较硬金刚石基材34更快被侵蚀。这种组合尽可能期望地阻止用户将片层薄化,因为保护盖32最终在基材34充分薄化之前完全消耗。相反地,如图5中所示,片层样品36的截面示为制成具有置于软铜基材40上的硬碳盖38。在这个实例中,由于较软基材40比较硬盖38消耗得更快,可能观察到伐倒切口(undercutting)42。这样可能导致片层的过早损坏和截面处理表面的后生物,例如“垂落”。

垂落是后生物,导致样品表面起波痕或不均匀。垂落可能出于各种原因形成。如果样品是不均匀的,由具有不同的溅射速率的不同材料构成,则较硬的材料可能形成从截面稍微突出的阻力区域(resistant areas)。这些突出部掩盖它们下方的区域,导致向下发展的竖直条痕。图6示出具有含示出垂落的钨保护层的硅基材的样品44。由于钨比硅基材更硬或更耐来自离子束的溅射,导致“垂落”。这导致从基材的截面稍微突出的部件。较硬的悬伸的钨基本上掩盖直接在其下方的基材,获得钨的竖直突出部。或者,当暴露于离子束时,一些硬盖封材料形成波痕样或直线型图案,即使盖封材料其本身在内部是均匀的。图7示出具有含示出垂落的碳保护层的硅基材的样品46。当进行截面铣削时,碳层材料逐步呈现出高纹理化表面。因此,碳层的形态导致该实例中的垂落。具有这些类型的结构或密度变化的样品的从上至下变薄会导致获得从样品顶部(顶部定义为最靠近离子束源)附近的较致密材料(即金属线)沿着截面向下发展的竖直脊线或变化,其以与离子束方向平行的方向运行。垂落是在半导体材料中最经常观察到的,其中具有低溅射产率的材料的多个有图案的层阻碍较快的溅射产率(sputtering yield)材料。垂落可能还在示出不同形态区域的材料中观察到,其中溅射产率的变化随着铣削入射角而变化。有孔的样品也诱发垂落。垂落后生物降低TEM显像的品质并限制最低可使用的试样厚度。

另一类型的后生物称为“高尔夫球钉”。例如,样品上的感兴趣区域上的钨或碳层,其通常为例如硅的材料。盖封材料和硅基材具有不同的“硬度”(对来自离子束的溅射的阻力),导致顶部至底部的厚度变化,称为“高尔夫球钉(golf-tee)”,其中样品在顶部较厚,并且缩窄至较薄尺寸从而使样品当在Y型截面中观察时具有“高尔夫球钉”外形。由于感兴趣的区域通常包含在片层上表面附近,因此对于TEM观察,较厚的尺寸能够掩盖感兴趣区域并导致比期望的样品少。

“高尔夫球钉”效应的样品能够在图8中看到,其示出具有位于样品50的上表面上的离子束诱导沉积(IBID)钨保护层52的TEM样品50。在这个样品中,在薄化之后,样品50在保护层52正下方为44 nm宽并且在保护层52下方150 nm处变窄至25 nm宽。该厚度变化是硅基材和钨保护层之间的不同蚀刻速率的结果。钨是比硅更硬更致密的材料并且具有显著更低的蚀刻速率,其导致钨保护层52比片层体更宽。通常,感兴趣区域位于主要区域,其中对于TEM观察,“高尔夫球钉”掩盖或干扰感兴趣区域。

所需要的是材料沉积以获得不含表面后生物和坡度变化的可控的工件表面的改善方法。

发明概述

本发明的目的是提供用于形成保护层以供带电粒子束处理从而暴露用于观察的感兴趣区域的改进的方法和装置。

用带电粒子束处理工件以暴露用于观察的感兴趣区域的系统,包括用于在工件表面提供前体气体的方法和装置;将带电粒子束导向基材以在感兴趣区域上方从前体气体诱导保护层的沉积,该保护层由至少两种具有不同溅射速率的不同材料构成;将带电粒子束导向基材以铣削所述保护层从而暴露在保护层下方的感兴趣区域。

上文已经相当宽泛地概括了本发明的特征和技术优点,从而使后文中的本发明的详细描述可以更好地被理解。本发明的另外的特征和优点将在后文中描述。本领域技术人员应该理解为公开的概念和具体实施方案可以容易地用作改变或设计用于执行本发明相同目的的其他结构的基础。本领域技术人员应该意识到此类等同的构造没有脱离所附权利要求书中所述的本发明的范围。

附图简述

本专利或申请文件包含至少一个彩图。含有彩图的本专利或专利申请公开的副本将在要求和缴纳必需费用之后由专利局提供。为了更全面的理解本发明和其优点,参考下文的描述以及附图,其中:

图1-3示例了根据现有技术的非原位样品制备技术中的步骤。

图4示出具有硬金刚石基材和易消耗的软铂顶层的现有技术片层外形。

图5示出具有软铜基材和带有所得的伐倒切口的硬碳顶层的现有技术片层外形。

图6为根据现有技术的示出垂落的具有钨顶层的FIB截面的显微照片。

图7为根据现有技术的示出垂落的具有碳顶层的薄化TEM样品的显微照片。

图8示出根据现有技术的在薄化之后具有“高尔夫球钉”后生物的片层的图像。

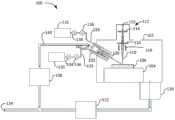

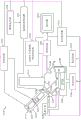

图9图示了具有多气体喷射系统(MGIS)的带电粒子束系统。

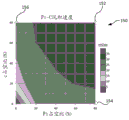

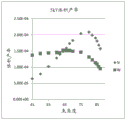

图10示出竖直沉积生长速率随着Pt前体(X轴) 和C前体(Y轴)的阀占空比而变化的等值线图。

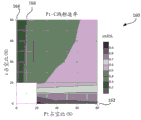

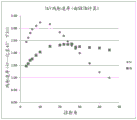

图11示出沉积的C-Pt复合材料的溅射速率随着Pt前体(X轴) 和C前体(Y轴)的阀占空比而变化的等值线图。

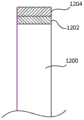

图12示出具有富C的保护复合层的片层外形。

图13示出具有富Pt的保护复合层的片层外形。

图14示出具有C-Pt的保护复合层的片层外形。

图15示出用于具有成形的过孔结构的基材的复合材料沉积的实施方案。

图16示出用于具有成形的过孔结构的基材的复合材料沉积的另一实施方案。

图17示出用于具有成形的过孔结构的基材的复合材料沉积的另一实施方案。

图18示出图17的复合材料沉积的阀占空比。

图19示出用于具有成形的过孔结构的基材的复合材料沉积的另一实施方案。

图20示出图19的复合材料沉积的阀占空比。

图21示出使用用于执行本发明的类型的双束系统的另一实施方案。

图22示出具有不同材料的保护层的片层外形。

图23示出具有多个不同材料的保护层的片层外形。

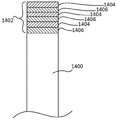

图24示出具有不同的交替材料的保护层的片层外形。

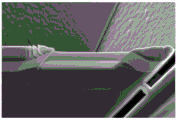

图25示出具有多个保护层的片层的优选实施方案的图像。

图26示出具有多个保护层的片层的另一优选实施方案的显微照片。

图27A和27B示出表1和2中数据的曲线。

图28示出根据本发明的材料沉积的流程图。

优选实施方案的详细描述

本发明的实施方案提供通过使用两种不同的材料产生保护层的用于带电粒子束处理的改进的保护层。

根据一个实施方案,进行材料沉积以提供具有基本上匹配基材材料的溅射速率的溅射速率的保护材料层。在FIB系统的真空室中将带电粒子束导向基材以从前体气体混合物诱导材料沉积。可以通过改变气体混合物组分的比率调节对保护层材料沉积的溅射的阻力。使用具有可变流量控制和混合能力的多气体喷射系统,其能够取决于样品基材的材料在大范围内改变前体比率以改变保护层材料的硬度。

根据另一实施方案,进行材料沉积以提供保护层,其包括沉积在多个层中的两种或更多种材料组成,其中每个层具有不同蚀刻速率。优选地,在FIB系统的真空室中将带电粒子束导向基材以在感兴趣区域上方从前体气体诱导第一保护层到样品基材上的沉积。然后,将离子束导向样品基材以在第一保护层上从前体气体诱导至少第二保护层的沉积。优选地,所述第一保护层具有与样品的蚀刻速率密切匹配的蚀刻速率,第二保护层(和任何其他层)具有不同于样品的蚀刻速率的蚀刻速率。例如,对于较软的基材,较软的保护材料可能首先沉积成直接与基材直接接触,然后第二较硬层可以沉积在第一层上。较硬的层耐来自离子束的侵蚀,而较软的底层阻止截面处理后生物。具有密切匹配基材的溅射速率的溅射速率的底层减少截面处理后生物的危险。对于较硬的基材,例如金刚石、碳、或碳化硅,较硬的保护层可以首先沉积以与基材直接接触,其中较软的材料层沉积在第一层上。

在另一实施方案中,进行材料沉积以提供材料的交替层以形成保护层,其中通过使用分开的(discrete)气体化学品沉积材料的交替的薄层“调整”保护层材料的蚀刻速率,这形成交替的“冻糕样”宏观结构,其蚀刻速率在各个组分的蚀刻速率之间。通过调节各个组分的厚度以及层的总数,用户可以实现一定程度的调节能力,以实现期望的膜性质。可以沉积限制末端的(limiting extreme)无限的超薄的交替层,导致类似复合混合物的沉积。

在另一实施方案中,气体前体的混合物用于材料沉积中,但在沉积过程中逐渐调节气体的比率以形成复合盖封材料,从而保护层的底部主要为一个组分并且层顶部主要为另一组分,中间区域具有中间组成。随着铣削在保护材料上进展,提供了从硬到软的渐变(或反之)。

在另一实施方案中,本文中所述的材料沉积方法可以采用TEM片层制备进行,用以调节牺牲保护盖的硬度以防止片层由于来自束尾部的侵蚀导致的损坏,并且可以最小化在界面处的截面处理后生物例如垂落和侧壁坡度变化。

在另一实施方案中,本文中所述的材料沉积方法可以伴随其中复合盖封层一般而言用于形成单面FIB截面的应用进行,具有不含缺陷和坡度变化的切面。

在另一实施方案中,本文中所述的材料沉积方法可以伴随其中可以使用组合物沉积膜控制采用离子束铣削形成的高深宽比结构(例如过孔)的铣削外形的应用进行。

根据本发明的第一优选实施方案,将基材,例如半导体芯片,加载到具有FIB柱和SEM柱的双束FIB/SEM系统中。尽管讨论双束系统,但理解为可以使用其他FIB系统实施本发明。可以手动转移芯片或优选通过多芯片载体和自动加载机器人(未示出)的方式转移。

在用于制备片层样品的应用中,确定用于提取和分析的在包含感兴趣部件的样品上的区域的位置(即片层位置)。例如,基材可以为半导体芯片或其一部分,待提取的样品可以包括待使用TEM观察的集成电路的一部分。通常,通过使用机器视觉在芯片或晶片上设定参照符号位置或使用无图案芯片的边缘和对齐缺口或平面粗略地将基材对齐。或者,可以自动地使用图像识别软件设定片层位置。合适的图像识别软件可获自Natick, MA的CognexCorporation。通过使用类似部件的样品图像或通过使用来自CAD数据的几何信息,图像识别软件可以“调制”成设定期望的片层的位置。也可以使用自动化FIB或SEM度量衡以识别或帮助识别片层位置。度量衡可以由基于图像的图案识别、边缘检测、ADR、质心计算或斑点构成。如果期望的话,可以铣削基准标记到基材表面中作为精确和准确的定位标记。

然后,复合保护层沉积在片层位置的上方以保护样品。在第一个优选实施方案中,可以使用多气体喷射系统进行IBID或EBID沉积,其中两种或更多种前体气体同时流动。例如,可以进行沉淀,其中沉积的材料具有介于两个单个组分中间的性质。例如,可以进行采用Pt和C前体的混合物获得的IBID沉积以获得具有介于在单独地采用Pt和C前体获得的性质之间的性质的保护层。可以多种方式进行前体混合。例如,单气体喷嘴出口可以被包含各个化学前体的两个或更多个容器分享,各个组分的相对流速可以由位于化学前体容器和出口之间的脉冲阀控制。

图9示出并入本发明实施方案的束系统100的图示。束系统100包括样品真空室102,其包含用于支撑待由束110处理的工件106的样品台104,束110由束生成子系统例如激光或带电粒子束柱产生。例如,带电粒子束柱112包括带电粒子源113、一个或多个聚焦透镜114、和用于扫描或否则以指定模式将束110引导在工件表面上的偏转器116。抽空系统,例如高真空叶片泵120和前级泵122的组合,在样品真空室102中在处理期间保持优选低于10-3mbar,更优选低于10-4 mbar,甚至更优选低于或等于约10-5 mbar的真空。前级泵122排气到排气口124。

通过从多气体喷射系统(MGIS)阀132延伸的可缩进针130(其在下文中更详细地描述)将气体供应到工件表面的局部区域。气体,例如沉积前体气体、蚀刻前体气体或惰性净化气体储存在气体储室131中。宽泛地使用术语“储室”以包括任何气体源。一些储室131可以包括例如在坩埚中加热的固体或液体材料以衍生期望的气体,而其他储室131可以包括压缩气体。每个储室131通过相应的导管133连接于MGIS阀132,在每个储室131和MGIS阀132之间的流动通道中具有调节阀134和截止阀136。尽管图9示出具有相应导管的两个储室,但本发明不限于任何数目的储室。本发明的一些实施方案使用六个或更多个储室,而其他实施方案可以使用单气体源。

当执行预置气体方案时,延伸MGIS阀132针130并且过程气体从阀132流过针130至聚焦带电粒子束110的点附近的工件106的表面。

样品台104用于将工件放置在带电粒子束110和针130下方。最后,通过叶片泵120从所述室泵抽出样品真空室中的来自针130的气体。真空泵138从MGIS阀的内部通过配备有MGIS真空阀142的MGIS真空导管140移出残留气体。

用于复合保护层的特定方案由特定比率(取决于样品基材的材料)的混合前体构成。优选地,一个前体会产生相对软的沉积材料,其他前体会产生相对硬的沉积材料。因此,用户可以调节沉积层厚度至每个单个前体性质之间的任何值。以某一比率混合前体以将保护层材料的溅射速率与基材材料的溅射速率匹配从而实现充分薄化并防止界面后生物。阀在MGIS递送硬件中的占空比能够在0%至100%之间连续变化。因此,可以调节沉积材料以具有介于各个混合前体组分性质之间的性质。这导致获得对于不同的基材材料和不同的应用而言的定制沉积。

在一个实例中,沉积保护碳-铂(C-Pt)层。取决于基材的材料以特定比率混合C-Pt前体。这通过如图10和11中所示的等值线图中所示的调节C-Pt比率实现。在图10中,示出竖直沉积生长速率(nm/sec)随着Pt前体(X轴)和C前体(Y轴)的阀占空比而变化的等值线图150。圆圈152表示最高生长速率,分别涉及Pt和C的圆圈154和圆圈156表示标准的单一前体材料的生长速率。在图11中,示出沉积的C-Pt复合材料的溅射速率随着Pt前体(X轴)和C前体(Y轴)的阀占空比而变化的等值线图160。分别涉及Pt和C的圆圈162和圆圈164表示标准的单一前体材料的溅射速率。添加少量Pt到大部分的C沉积,由圆圈166标记的情况,例如导致获得比任一单个组分作为保护盖层都优异的材料。该层比单独的Pt硬得多,但没有单独的C的垂落效果。可变的占空比阀控制或脉冲阀的“开通”时间的百分比,和多气体喷射系统的混合能力使此类调节能够实现。因此,在图11中通过从等值线图160的左上方移动到右下方能够实现期望的“硬度”。因此,用户可以定制沉积层的硬度以适应样品,特别是匹配样品基材的硬度。

例如,如图12-14中所示,在基材上施加具有各种硬度性质的C-Pt复合材料沉积。例如,可以通过连续调节阀占空比以实现富C复合物(C阀占空比 = 80%,Pt阀占空比 < 2%)能够在基材200上形成C-Pt复合材料,导致获得如图12中所示的非常硬的保护层202(但没有单独的C硬)。如图13中所示,可以通过连续调节阀占空比以实现富Pt复合物(C阀占空比<2%,Pt阀占空比= 80%)能够在基材206上形成C-Pt复合材料,导致获得非常软的保护层208(但没有单独的Pt软)。如果使用硬基材样品,例如金刚石,可以沉积硬度密切匹配金刚石基材硬度的富C层。作为图14中所示的实例,具有采用80%-5%的MGIS 设定(C比Pt)沉积的C-Pt材料212的保护层的基材210对于采用纯C或纯Pt前体获得的层是优选的。80%-5%比率具有比单独使用的单个C或Pt更高的材料生长速率。另外,这个比率具有比Pt更高的溅射阻力并具有比C更少的垂落后生物。

对于具有各种硬度性质的基材可以获得其他沉积。例如,具有中间占空比(例如对于碳和铂二者,40%)的保护层具有大致介于采用任一单个组分获得的性质中间的性质。对于具有较软的基材性质的样品,例如有机树脂,可以将沉积前体调节至富Pt。

可能的占空比和样品组合包括具有使用50%-50% (C比Pt)的阀占空比的沉积层的中等硬硅基材,具有使用80%-1% (C比Pt)的阀占空比的沉积层的硬金刚石基材,和使用5%-80% (C比Pt)的阀占空比的沉积层的软树脂基材。还可以将前体与常规MGIS系统混合,其中可以通过控制每种试剂的坩埚温度粗略地调节前体的比率。然而,很多占空比组合是可行的,这些实例示例了沉积材料的硬度可以连续变化以匹配基材材料的硬度。

除了上述脉冲阀混合策略之外,可以使用其他前体递送方法。例如,可以采用质量流量控制阀、计量针阀调节各个前体组分的相对流速,或简单地通过调节前体容器的温度以调节该组分的蒸汽压来实现。还可以通过使用不同尺寸的孔口(孔径)或通过使用具有不同内径的管材来影响流速。最后,可以在同一容器中混合多种前体化学品,从而打开单阀使前体气体的混合物装入仪器的真空室中。无论用于递送多组分前体混合物的递送策略如何,可以使用前体混合物调节沉积的材料层的性质,无论用于形成混合物的硬件或系统如何。

可以将来自前体混合物的沉积材料层应用于各种不同的应用。在TEM片层制备中,调节牺牲保护盖的硬度能够防止由于来自束尾部的侵蚀造成的片层损坏,并且能够最小化在界面上的截面处理后生物例如垂落和高尔夫球钉以及侧壁坡度变化。用于复合材料沉积的另一应用一般用于形成单面FIB截面,具有不含缺陷和坡度变化的切面。

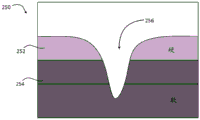

还可以使用复合沉积层控制采用离子束铣削形成的高深宽比结构(例如过孔)的铣削外形。这可以用于FIB纳米级-和微米级-加工,或用于离子束印刷技术。在如图15中所示的这个应用中,工件250包括沉积到基材254上的薄复合沉积盖封材料252,用户想要在基材254中形成高深宽比结构例如过孔256。应该选择比下方的目标材料“更硬的”用于复合沉积的特定方案。随着铣削最初开始进行,离子束会渗透得越来越深到硬沉积层252中。最后,铣削会达到硬沉积252和下方软基材254之间的界面。在这个点,开始铣削下方的基材254,但仅在离子束外形的中心,其中铣削速度最高。由于下方基材254比盖封材料252更软,并且由于离子束外形是大致高斯的(Gaussian),应该通过离子束分布强度大的中心快速铣削软材料254,而离子束的强度没那么大的“尾部”仍然尚未渗透较硬的盖封材料252。

因此,较软目标材料上的较硬盖封膜的布置在离子铣削探针的形状上具有削尖效果,并且能够获得具有较窄尺寸的过孔,其能够采用未盖封的基材实现。如果期望的话,可以在最后步骤中移出顶部盖封膜,留下“削尖的”高深宽比铣削。这可以例如通过使用硅基材上方的硬碳膜实现,碳膜可以采用氧气电浆清洁步骤移出。因此,可以形成具有相对窄尺寸和平行侧壁的高深宽比结构。

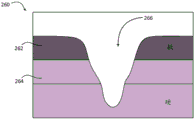

在另一实例中,可以通过沉积比下方基材更软的盖封膜形成具有倒棱的或锥形外形(顶部闪发形)的过孔。在图16中所示的实例中,示出具有比形成有过孔266的下方基材264更软的盖封层262的工件260。束尾部在软盖封层262上的效果形成更外侧的侵蚀,导致在过孔结构顶部获得比无盖铣削的过孔显著的变宽。

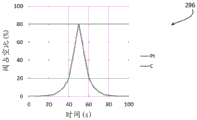

图17示出具有含复合层282的硅基材281的工件样品280的实施方案,在复合层282中形成FIB-铣削的过孔283,其中复合层282具有从层底部到顶部变化的“硬度”。此类复合层可以通过调节沉积过程中的各个前体组分的占空比形成。例如,可以通过采用富Pt混合物的沉积开始,并且随着沉积生长逐渐过渡到富C混合物而沉积从软至硬(从底部至顶部)变化的Pt-C复合层。在图18中通过曲线图286示出用于此类过程的阀占空比。

图19示出采用具有含复合层292的硅基材291的工件样品290的相反过程,在复合层292中形成FIB-铣削的过孔293,其中复合层292具有从层底部到顶部变化的“硬度”。此类复合层可以通过调节沉积过程中的各个前体组分的占空比形成。例如,可以通过采用富C混合物的沉积开始,并且随着沉积生长逐渐过渡到富Pt混合物而沉积从硬至软(从底部至顶部)变化的Pt-C复合层。在图20中通过曲线图296示出用于此类过程的阀占空比。

尽管已经讨论Pt-C混合物作为复合层的实例,但应该理解为其他前体组合导致获得还具有可变材料性质的沉积层。例如,可以采用萘和(甲基环戊二烯基)三甲基铂的前体获得碳-铂复合物。可以使用萘和W(CO)6前体获得碳-钨复合物。可以使用(甲基环戊二烯基)三甲基铂和的W(CO)6前体获得铂-钨复合物,可以采用萘和TEOS或TMCTS或HMCHS的前体获得碳- SiOx复合物。

可以调节电介质沉积的“硬度”,其通常采用硅氧烷基前体和氧化剂进行。高浓度的氧化剂将导致具有全饱和SiO2化学计量的沉积层,而采用减少量(a depleted amount)的氧化剂沉积的层没有完全饱和,并且具有化学计量SiOx,,其中X<2。任何以下的硅氧烷-氧化剂组合都适合此类调节:TEOS (原硅酸四乙酯)和O2;TMCTS (四甲基环四硅氧烷)和N2O;和HMCHS (六甲基环六硅氧烷)和水。然而,任何硅氧烷都可以与任何氧化剂一起使用。

生成任何以下一次离子的等离子体FIB仪器:O+、O2 +、O3 +、N+、N2 +、H2O+、H2O2 +、N2O+、NO+、NO2 +;可以潜在地与硅氧烷前体结合使用以沉积具有可变硬度的电介质层。在这种情况下,氧化剂本身为一次束类型。因此,可以通过在沉积过程中调节束流密度、前体流量、和/或离子束能量使沉积层的范围为从完全饱和SiO2化学计量至较低饱和的SiOx(X<2)化学计量。

应该理解为尽管上文实例讨论了调制材料“硬度”、或对来自离子束的溅射的阻力,但其他材料性质也可以使用同样的方法调节。例如,电介质膜的电阻率随着提高氧化剂浓度而增加。因此,通过控制硅氧烷-氧化剂混合物,用户可以沉积具有差不多电导率的膜。沉积的膜的光透明度为可以通过前体混合调制的另一性质。另外,可以通过激光辅助的前体分解或通过加热表面上的热分解获得使用公开方法的材料沉积。

根据本发明的第二优选的实施方案,将基材,例如半导体芯片,加载到具有FIB柱和SEM柱的双束FIB/SEM系统中。典型的双束系统构造包括具有纵轴的电子柱和具有相对于竖直方向倾斜的轴的离子柱(通常以大约52度的倾斜)。一个此类系统为DualBeamTMSystems的Helios家族,可从本发明受让人Hillsboro, OR的FEI公司商购。

图21示出适合执行本发明的典型的双束FIB/SEM系统2110。系统2110包括具有上颈部件2112的抽空包络,在上颈部件2112内放置液体金属离子源2114或其他离子源和聚焦柱2116。可以使用其他类型的离子源,例如多会切(multicusp)或其他等离子体源,和其他光柱,例如成形束柱,以及电子束和激光系统。

离子束2118从液体金属离子源2114通过离子束聚焦柱2116并在偏转板2120处图示的静电偏转工具之间向基材或工件2122移动,基材或工件2122包括例如在下室2126内的位于台2124上的半导体器件。台2124还可以支撑一个或多个TEM样品支架,从而样品可以从半导体器件提取并移动至TEM样品支架。台2124可以优选在水平面(X和Y轴)和竖直方向(Z轴)移动。在一些系统中,台2124也可以大致六十(60)度倾斜并且绕Z轴旋转。系统控制器2119控制FIB系统2110的各个部分的运行。通过系统控制器2119,用户可以控制以期望的方式通过进入常规用户界面(未示出)的命令扫描的离子束2118。或者,系统控制器2119可以根据计算机可读的存储器例如RAM、ROM或磁盘或光盘中存储的程序化指令控制FIB系统2110。所述存储器可以自动或半自动的方式存储用于进行上述方法的指令。可以通过软件识别来自SEM的图像以决定何时继续处理,何时停止处理,和在哪放置用于铣削的束。

例如,用户可以在显示屏上使用定点设备记述感兴趣区域,然后该系统可以自动进行下文中描述的步骤以提取样品。在一些实施方案中,FIB系统2110并入图像识别软件,例如可商购自Cognex Corporation, Natick, Massachusetts的软件,以自动识别感兴趣区域,然后该系统可以根据本发明手动或自动提取样品。例如,该系统可以自动地将类似部件放置在半导体芯片(包括多个器件)上,并且从在不同的(或相同的)器件上的那些部件取样。

离子泵2128用于抽空上颈部件2112。在真空控制器2132的控制下采用涡轮分子和机械泵抽系统2130抽空下室2126。该真空系统在下室2126内提供大约1 x 10-7 Torr (1.3x 10-7 mbar)至5 x 10-4 Torr (6.7 x 10-4 mbar)的真空。对于沉积前体气体或如果使用蚀刻协助气体或蚀刻阻滞气体的话,可以提升室背景压力,通常至约1 x 10-5 Torr (1.3 x10-5 mbar)。

将高压电源2134连接至液体金属离子源2114,并占用用于形成大约1 keV至60keV离子束2118并将其导向样品的离子束聚焦柱2116中的电极。根据由图案发生器2138提供的规定图案操作的偏转控制器和放大器2136耦联至偏转板2120,其中由图案发生器2138提供的离子束2118耦联至偏转板2120,其中可以手动或自动控制离子束2118以在工件2122的上表面上探寻出相应的图案。在一些系统中,如本领域中熟知的将偏转板置于最后的透镜前。当消隐控制器(blanking controller)(未示出)施加消隐电压至消隐电极时,离子束聚焦柱2116内的束消隐电极(未示出)导致离子束2118撞击到消隐孔(blanking aperture)(未示出)上而非目标2122。

液体金属离子源2114通常提供镓的金属离子束。该源通常能够聚焦到工件2122上的十分之一微米宽的子束中,用于通过离子铣削、改进的蚀刻、材料沉积改进工件2122,或出于使工件2122显像的目的。如果期望的话,带电粒子检测器2140可以用于检测待连接至视频电路2142(向视频监控器2144提供驱动信号)的二次离子或电子发射并接收来自控制器2119的偏转信号。

在下室2126内放置带电粒子检测器2140能够在不同的实施方案中变化。例如,带电粒子检测器2140可以与离子束同轴并且包括用于使离子束通过的洞。在其他实施方案中,二次粒子可以通过最后的透镜收集,然后脱离轴用于收集。扫描电子显微镜(SEM) 2141与其电源和控制2145一起任选地与FIB系统 2110一起提供。

气体递送系统2146延伸进入下室2126用于将蒸汽引入并导向工件2122。受让给本发明受让人的Casella等人的美国专利No. 5,851,413(“Gas Delivery Systems forParticle Beam Processing,”)描述合适的气体递送系统2146。在也受让给本发明受让人的Rasmussen的美国专利No. 5,435,850(“Gas Injection System,”)中描述另一气体递送系统。例如,可以递送碘以改善蚀刻,或可以递送金属有机化合物以沉积金属。

显微操纵器2147,例如本发明的受让人FEI, Hillsboro, OR的EasyLift显微操纵器可以精确地移动真空室内的物体。显微操纵器2147可以包括位于真空室外部的精密电动机2148以提供位于真空室内的部件2149的X、Y、Z,和θ控制。显微操纵器2147可以与用于操纵小物体的不同的末端执行器匹配。在下述实施方案中,末端执行器为薄探针2150。薄探针2150可以电连接至系统控制器2119以将电荷施加至探针2150从而控制样品和探针之间的引力。

打开门2160用于将工件2122插入到X-Y台2124上,X-Y台2124可以被加热或冷却,并且还用于服务内部供气储室(如果使用的话)。可以将门联锁从而在系统在真空下的情况下其不能打开。在一些实施方案中,可以使用大气芯片操作系统。高压电源提供适当的加速电压至在用于激发和聚焦离子束2118的离子束聚焦柱2116中的电极。当其撞击工件2122时,材料从样品溅射,其为物理喷射。或者,离子束2118能够分解前体气体以沉积材料。聚焦的离子束系统是可商购的,例如来自FEI Company, Hillsboro, Oregon(本申请的受让人)。尽管上文提供合适的硬件的实例,本发明不限于以硬件的任何特定类型实施。

在这个实施方案中,可以通过形成两个或更多个不同的层的保护盖封材料进行材料沉积。用户可以首先选择沉积“较软”材料以与下方基材直接接触,然后可以将第二“较硬”层沉积在第一层上。较硬顶层耐来自离子束的侵蚀,而较软底层会防止截面处理后生物。特别地,如果可以选择底层匹配下方材料的溅射速率,则可以最小化截面处理后生物的危险。在其他情况下,可以颠倒顺序,其中首先沉积较硬材料,然后较软的材料。当FIB铣削硬材料例如金刚石、碳或碳化硅时,该布置可能是优选的。

例如,如图22中所示,片层基材1200具有材料的保护层(具有底层1202),底层1202首先优选使用电子束诱导沉积(EBID)沉积到基材1200的上表面以防止对感兴趣区域主要位于其中的上表面附近的基材1200的上部区域的损坏。替代方案是使用低能量(<8 keV)IBID ,其还导致对上表面的非常低的损坏。在一些过程中,使用低能量FIB沉积,而非EBID。选择该第一底层材料1202来尽可能密切地匹配基材1200的材料的蚀刻速率,特别是在<5kVFIB @ 偏离掠射角10-45度的操作方案中。对于硅(Si)-基样品,该底层1202优选为氧化硅材料类型例如TEOS (IDEP)、TEOS+H2O (IDEP2)、TEOS+O2、HMCHS、HMCHS+O2 (IDEP3)、HMCHS/H2O和HMCHS/N2O、TMCTS、TMCTS+O2和/或TMCTS/H2O、TMCTS/N2O。然后,使用离子束诱导的沉积(IBID)将顶层材料1204沉积在底层1202上。选择顶层材料1204以具有比基材1200的材料更低的蚀刻速率从而在片层薄化过程中提供保护并防止在样品外表面上形成后生物。

如果期望的话,可以沉积多于一个顶层。所述一个或多个顶层优选为钨、碳或铂。作为一个实例,碳具有对低kV FIB 铣削而言优异的阻力,其用于良好的保护,但具有可能包裹片层的显著的内应力。因此,纯碳层不是期望的。然而,如图23中所示,基材1300具有保护层,其包括类似于参照图22讨论的层1202的材料的底层1302。在较厚的钨层1306(例如,大约400 nm)上的薄碳层1304(例如在30 kV处理之后的100 nm的C层)存在比仅单独的钨更好的低kV FIB放射,并且钨对片层提供硬度。在35度掠过范围中,其为FIB束与片层侧壁的角度,硅基材蚀刻速率比通常导致高尔夫球钉效应的钨显著提高,高尔夫球钉效应使片层顶部比在样品表面下方几百纳米的区域厚得多。在下表中可以看见硅和钨的依赖角度的溅射速率的定性曲线。

下表1和2示出来自5 kV镓离子的溅射和体积产率。表1和2中的数据在图27A和27B中绘图。

表1

表2。

在多层沉积策略的另一实施方案中,多个层可以沉积在交替构造中。不同沉积材料的堆叠多层可以导致获得平均起来具有介于两个单独组分中间的性质的层。通过调节各个组分的厚度以及层总数,用户可以实现一定程度的调节能力,以实现期望的层性质。通常,期望的膜性质为各个组分的中间值。例如,如果对于特定应用,铂过于软且碳过于硬,则交替的铂和碳沉积的多层沉积对于各个组分的任一个的均匀层可能是优选的。

图24示出其中基材1400包括具有材料的交替层1404、1406的保护层1402的材料沉积的此类实施方案,其中通过使用分开的气体化学品沉积材料的交替的薄层1404、1406来“调节”保护层材料1402的蚀刻速率,这样形成蚀刻速率在各个组分的蚀刻速率之间的交替的“冻糕样”宏观结构。

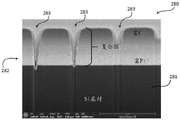

图25示出具有拥有分开的层的牺牲保护层1502的基材1500的图像,牺牲保护层1502包括用于目测基材1500顶部和保护层1502之间的轮廓的钨层1504、SEM沉积的氧化硅的牺牲层1506和钨的顶层1508。如可以看见的,在薄化之后,“高尔夫球钉”效应发生在牺牲保护层1502内并且不在基材1500内。

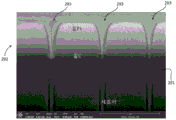

图26示出具有EBID TEOS层、IBID钨层、和IBID碳层的硅片层。

在图12-16的实施方案中,具有与基材样品的蚀刻速率类似的牺牲保护层将高尔夫球钉向上移动到保护层中并从包括用于观察和分析的感兴趣区域的基材顶部移走。

如图28中所示,本发明提供其中样品在1600加载到选定束系统中的材料沉积方法。提供至少两种前体气体用于材料沉积1602。在判定块1604中,确定是否沉积材料在不同的层中或作为复合层。如果沉积不同的层1606,将第一层沉积在样品1608上,然后沉积另一层1610。如果只沉积两层,在1616确定结束的判定1612,并且该过程完成1618。如果沉积多于两层,则做出判定不结束1614并且该过程转到块1608并且继续直到确定结束1616和完成该过程1618。如果沉积复合层1620,则根据确定的方案混合至少两种前体气体1622并且沉积复合层1624到样品上并且该过程结束1626。

一些实施方案提供用带电粒子束处理工件以暴露用于观察的感兴趣区域的方法,其包括:

在工件表面提供至少两种前体气体;

将带电粒子束导向基材以在感兴趣区域上方从至少两种前体气体诱导保护层的沉积,该保护层由至少两种具有不同溅射速率的材料构成,所述至少两种材料通过至少两种不同的前体气体的分解沉积;和

将带电粒子束导向基材以铣削保护层从而暴露在保护层下方的感兴趣区域。

在一些实施方案中,在工件表面提供至少两种前体气体包括同时提供至少两种前体气体。

在一些实施方案中,在工件表面提供至少两种前体气体包括顺序地提供至少两种前体气体。

在一些实施方案中,在工件表面提供至少两种前体气体和将带电粒子束导向基材以从至少两种前体气体诱导保护层的沉积,其包括:

在工件表面提供第一前体气体;

将带电粒子束导向基材以从第一前体气体诱导具有第一溅射速率的第一材料的沉积;

在工件表面提供第二前体气体;和

将带电粒子束导向基材以从第二前体气体诱导具有第二溅射速率的第二材料的沉积;

从而产生具有第一材料层和第二材料层的保护层。

在一些实施方案中,第一材料包含氧化硅。

在一些实施方案中,第二材料包含钨、碳或铂。

在一些实施方案中,保护层包含各材料的交替层。

在一些实施方案中,第一材料的溅射速率匹配工件的溅射速率,第二材料的溅射速率低于第一材料的溅射速率。

在一些实施方案中,在工件表面提供至少两种前体气体包括提供多个气体类型的混合物。

在一些实施方案中,所述多个气体类型的混合物包括铂前体和碳前体的混合物。

在一些实施方案中,所述多个气体类型的混合物包括铂前体和氧化硅前体的混合物。

在一些实施方案中,多个气体类型在多个气体类型的混合物中的相对量在保护层的沉积期间变化,从而提供组成在保护层的不同深度处不同的保护层。

在一些实施方案中,保护层在工件表面的部分比保护层的顶部更软。

在一些实施方案中,将带电粒子束导向基材以铣削保护层从而暴露在保护层下方的感兴趣区域包括产生厚度低于200 nm的片层。

在一些实施方案中,将带电粒子束导向基材以铣削保护层从而暴露在保护层下方的感兴趣区域包括产生用于在扫描电子显微镜上观察的工件的一部分的截面。

一些实施方案提供用于分析工件的聚焦离子束系统,其包括:

包括离子束源的离子束系统;

用于聚焦离子束到基材上的离子光柱;

用于在工件表面提供前体气体的气体源;

用于根据存储指令控制聚焦离子束系统的处理器;和

存储用于进行上述方法的计算机指令的计算机可读的存储器。

尽管上文的描述主要涉及保护层的沉积,但方法是稳定的可重复的,因此适合自动化,应该意识到进行该方法的操作的装置进一步在本发明的范围内。尽管已经叙述采用双束系统进行的材料沉积方法,但应该理解为本文中所述的材料沉积方法可以通过任何离子极性的独立操作的SEM系统或独立操作的FIB系统进行。应该进一步理解为大部分束沉积不完全纯,还可以包含“杂质”(例如前体碎片)、烃并入、孔隙和密度变化,这可以导致从溅射硬度的理论模型的偏离。此外,应该意识到本发明的实施方案能够通过计算机硬件或软件或两者的组合执行。所述方法可以根据本说明书中所述的方法和图在计算机程序中使用标准程序化技术—包括由计算机程序构造的计算机可读的存储介质—执行,其中存储介质构造成使计算机以特定的和预定方式实施。可以高水平程序化的或面向对象的编程语言执行每个程序以与计算机系统联通。然而,如果期望的话,可以汇编语言或机器语言执行程序。在任何情况下,语言可以是编译语言或解释语言。此外,程序可以在出于此目的而编程的指定集成电路上运行。

本发明的优选方法或装置具有很多新方面,并且由于本发明能够出于不同目的以不同的方法或装置实施,因此并非每个方面都需要在每个实施方案中呈现。此外所述的实施方案的很多方面都可以分开地具有专利性。本发明具有宽应用性并且可以提供在上文实施例中描述和示出的很多益处。所述实施方案极大地取决于特定应用而变化,并且并非每个实施方案都提供全部益处并且满足本发明可实现的全部目的。

应该意识到本发明的实施方案可以通过计算机硬件、硬件和软件的组合、或通过非暂时性计算机可读的存储器中存储的计算机指令实施。所述方法可以根据本说明书中所述的方法和图在计算机程序中使用标准编程技术—包括构造有计算机程序的非暂时性计算机可读的存储介质—实施,其中所述存储介质构造成使计算机以特定和预定方式运行。每个程序可以高水平程序化的或面向对象的编程语言实施以与计算机系统联通。然而,如果期望的话,所述程序可以汇编语言或机器语言实施。在任何情况下,所述语言可以为编译语言或解释语言。此外,程序可以在出于此目的编程的特定集成电路上运行。

此外,可以任何类型的计算平台包括但不限于个人计算机、微型计算机、大型主机、工作站、联网或分布式计算环境实施方案,计算机平台与带电粒子工具或其他显像装置等分开、集成或联通。本发明的各方面可以在非暂时性存储介质或装置(无论是与计算机平台可移动或集成,例如硬盘、光学读和/或写存储介质、RAM、ROM等)上存储的机器可读的代码中实施,从而其可通过可编程计算机读取,用于当通过计算机读取存储介质或设备时构造和操作计算机以进行本文中所述的程序。此外,机器可读的编码或其一部分可以经有线或无线网络传输。当此类介质包含用于实施上述步骤的指令或程序以及微处理器或其他数据处理器时,本文中所述的本发明包括这些和其他各种类型的非暂时性计算机可读的存储介质。当根据本文所述的方法和技术编程时,本发明还包括计算机本身。

本申请中可交换使用术语“工件”、“样品”、“基材”和“试样”,除非另外指明。此外,无论何时在本文中使用术语“自动”、“自动化”或类似术语,这些术语都理解为包括自动的或自动化过程或步骤的手动启动。

在接下来的讨论和权利要求书中,以开放方式使用术语“包括”和“包含”,因此应该解释为是指“包括但不限于”。在任何术语没有在本说明书中具体限定的情况下,该术语意欲提供其平实和普通的含义。附图意欲帮助理解本发明,除非另外指明,并非按比例绘制。适合进行本发明的粒子束系统可商购自例如本申请的受让人FEI Company。

尽管详细描述了本发明和其优点,但应该理解为可以对本文中所述的实施方案在不脱离所附权利要求定义的本发明的范围的情况下做出各种变化、替换和改变。此外,本申请的范围并非意在限制成本说明书中所述的物质、手段、方法和步骤的过程、机器、制造、组成的特定实施方案。作为本领域普通技术人员,从本发明的公开内容会容易地理解,可以根据本发明使用进行基本上相同的功能或实现基本上相同结果的已经存在的或稍后开发的物质、手段、方法或步骤的过程、机器、制造、组成作为本文中所述相应的实施方案。因此,所附权利要求意欲在它们的范围内包括此类物质、手段、方法或步骤的过程、机器、制造、组成。

Claims (16)

1.用带电粒子束处理工件以暴露用于观察的感兴趣区域的方法,其包括:

经由多气体喷射系统在工件表面提供至少两种前体气体;

将带电粒子束导向基材以在所述感兴趣区域上方从至少两种前体气体诱导保护层的沉积,所述保护层由至少两种具有不同溅射速率的材料构成,通过至少两种不同的前体气体的分解使所述至少两种材料沉积,其中所述保护层包括所述至少两种材料的复合混合物或所述至少两种材料的交替层;和

将带电粒子束导向基材以铣削所述保护层从而暴露在保护层下方的感兴趣区域。

2.权利要求1的方法,其中在工件表面提供至少两种前体气体包括同时提供所述至少两种前体气体。

3.权利要求1的方法,其中在工件表面提供至少两种前体气体包括顺序地提供所述至少两种前体气体。

4.权利要求1的方法,其中在工件表面提供至少两种前体气体和将带电粒子束导向基材以从所述至少两种前体气体诱导保护层的沉积,其包括:

在工件表面提供第一前体气体;

将带电粒子束导向基材以从所述第一前体气体诱导具有第一溅射速率的第一材料的沉积;

在工件表面提供第二前体气体;

将带电粒子束导向基材以从所述第二前体气体诱导具有第二溅射速率的第二材料的沉积;

在工件表面提供所述第一前体气体;和

将带电粒子束导向基材以从所述第一前体气体诱导在所述第二材料上的沉积;

从而产生具有所述第一材料和所述第二材料的交替层的保护层。

5.权利要求4的方法,其中所述第一材料包含氧化硅。

6.权利要求4或权利要求5的方法,其中所述第二材料包含钨、碳或铂。

7.权利要求4或权利要求5的方法,其中所述保护层包含各材料的交替层。

8.权利要求4或权利要求5的方法,其中所述第一材料的溅射速率匹配工件的溅射速率,且第二材料的溅射速率低于第一材料的溅射速率。

9.权利要求1的方法,其中在工件表面提供至少两种前体气体包括提供多种气体物类的混合物以沉积所述至少两种材料的复合混合物。

10.权利要求9的方法,其中所述多种气体物类的混合物包括铂前体和碳前体的混合物。

11.权利要求9的方法,其中所述多种气体物类的混合物包括铂前体和氧化硅前体的混合物。

12.权利要求9至11任一项的方法,其中所述多种气体物类在多种气体物类的混合物中的相对量在保护层的沉积期间变化,从而提供组成在保护层的不同深度处不同的保护层。

13.权利要求1至4或9至11任一项的方法,其中保护层在工件表面上的部分比保护层顶部更软。

14.权利要求1至4或9至11任一项的方法,其中将带电粒子束导向基材以铣削所述保护层从而暴露在保护层下方的感兴趣区域包括产生厚度小于200 nm的片层。

15.权利要求1至4或9至11任一项的方法,其中将带电粒子束导向基材以铣削所述保护层从而暴露在保护层下方的感兴趣区域包括产生用于在扫描电子显微镜上观察的工件的一部分的截面。

16.用于分析工件的聚焦离子束系统,其包括:

包括离子束源的离子束系统;

用于将离子束聚焦到基材上的离子光柱;

用于在工件表面提供前体气体的气体源;

用于根据存储指令控制聚焦离子束系统的处理器;和

存储用于进行权利要求1至4或9至11任一项的方法的计算机指令的计算机可读的存储器。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201562252308P | 2015-11-06 | 2015-11-06 | |

| US62/252308 | 2015-11-06 | ||

| US15/087,968 US9978586B2 (en) | 2015-11-06 | 2016-03-31 | Method of material deposition |

| US15/087968 | 2016-03-31 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107058944A CN107058944A (zh) | 2017-08-18 |

| CN107058944B true CN107058944B (zh) | 2020-11-10 |

Family

ID=58667953

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201610963956.0A Active CN107058944B (zh) | 2015-11-06 | 2016-11-04 | 材料沉积的改进方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (3) | US9978586B2 (zh) |

| JP (2) | JP7046482B2 (zh) |

| KR (1) | KR102629567B1 (zh) |

| CN (1) | CN107058944B (zh) |

| TW (1) | TWI716483B (zh) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110915050B (zh) * | 2017-07-31 | 2023-06-27 | 罗伯特·博世有限公司 | 具有基于四面体芳基硼酸根节点的聚合物电解质复合材料的电池组 |

| JP6887343B2 (ja) * | 2017-08-24 | 2021-06-16 | 株式会社日立製作所 | 加工方法、半導体装置および加工装置 |

| ES2738911A1 (es) * | 2018-07-25 | 2020-01-27 | Consejo Superior Investigacion | Procedimiento para depositar elementos sobre un sustrato de interes y dispositivo |

| DE102018222522A1 (de) * | 2018-12-20 | 2020-06-25 | Carl Zeiss Microscopy Gmbh | Verfahren zum Betrieb einer Gaszuführungseinrichtung sowie Gaszuführungseinrichtung zur Durchführung des Verfahrens und Teilchenstrahlgerät mit einer Gaszuführungseinrichtung |

| US20220301812A1 (en) * | 2019-09-17 | 2022-09-22 | Hitachi High-Tech Corporation | Ion beam device |

| US11233017B2 (en) | 2019-10-03 | 2022-01-25 | Texas Instruments Incorporated | Ex-situ manufacture of metal micro-wires and FIB placement in IC circuits |

| EP3922752A1 (en) * | 2020-06-12 | 2021-12-15 | Imec VZW | A method for preparing a sample for transmission electron microscopy |

| CN115369386B (zh) * | 2022-08-15 | 2023-07-25 | 北京科技大学 | 一种在微结构衬底上沉积金刚石的方法 |

| WO2024068547A1 (en) | 2022-09-26 | 2024-04-04 | Carl Zeiss Multisem Gmbh | Disturbance compensation for charged particle beam devices |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004191358A (ja) * | 2002-11-27 | 2004-07-08 | Seiko Instruments Inc | 複合荷電粒子ビームによる試料作製方法および装置 |

| KR20050033699A (ko) * | 2003-10-07 | 2005-04-13 | 삼성전자주식회사 | 투과전자현미경 분석용 시편의 제작 방법 |

| CN103257066A (zh) * | 2013-05-07 | 2013-08-21 | 上海华力微电子有限公司 | Tem样品的制备方法 |

| CN103308356A (zh) * | 2012-03-16 | 2013-09-18 | 日本株式会社日立高新技术科学 | 样本制备装置和样本制备方法 |

| CN104122130A (zh) * | 2014-07-31 | 2014-10-29 | 上海华力微电子有限公司 | 一种透射电镜样品的制备方法 |

| CN104303257A (zh) * | 2012-05-21 | 2015-01-21 | Fei公司 | 用于tem观察的薄片的制备 |

| CN104777024A (zh) * | 2015-04-23 | 2015-07-15 | 上海华力微电子有限公司 | 一种透射电镜样品的制备方法及定位方法 |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR940000915B1 (ko) * | 1986-01-31 | 1994-02-04 | 가부시기가이샤 히다찌세이사꾸쇼 | 표면 처리방법 |

| US5435850A (en) | 1993-09-17 | 1995-07-25 | Fei Company | Gas injection system |

| US5851413A (en) | 1996-06-19 | 1998-12-22 | Micrion Corporation | Gas delivery systems for particle beam processing |

| JP3872245B2 (ja) * | 2000-01-14 | 2007-01-24 | エスアイアイ・ナノテクノロジー株式会社 | 試料の断面構造観察方法 |

| JP2001264220A (ja) * | 2000-03-15 | 2001-09-26 | Jeol Ltd | 集束イオンビーム装置用標準試料 |

| DE10358036B4 (de) * | 2003-12-11 | 2011-05-26 | Qimonda Ag | Verfahren zum Charakterisieren einer Tiefenstruktur in einem Substrat |

| US7320945B2 (en) * | 2004-06-30 | 2008-01-22 | Taiwan Semiconductor Manufacturing Company, Ltd. | Gradient low k material |

| JP4947965B2 (ja) * | 2005-12-06 | 2012-06-06 | ラピスセミコンダクタ株式会社 | 透過型電子顕微鏡用の試料の作製方法、観察方法及び構造 |

| US7511282B2 (en) * | 2006-05-25 | 2009-03-31 | Fei Company | Sample preparation |

| WO2008051880A2 (en) * | 2006-10-20 | 2008-05-02 | Fei Company | Method and apparatus for sample extraction and handling |

| JP5959139B2 (ja) * | 2006-10-20 | 2016-08-02 | エフ・イ−・アイ・カンパニー | S/temのサンプルを分析する方法 |

| JP5873227B2 (ja) * | 2007-12-06 | 2016-03-01 | エフ・イ−・アイ・カンパニー | デコレーションを用いたスライス・アンド・ビュー |

| US8226835B2 (en) * | 2009-03-06 | 2012-07-24 | Tel Epion Inc. | Ultra-thin film formation using gas cluster ion beam processing |

| JP2010230518A (ja) | 2009-03-27 | 2010-10-14 | Toppan Printing Co Ltd | 薄片試料作製方法 |

| EP2233907A1 (en) * | 2009-03-27 | 2010-09-29 | FEI Company | Forming an image while milling a work piece |

| JP5702552B2 (ja) * | 2009-05-28 | 2015-04-15 | エフ イー アイ カンパニFei Company | デュアルビームシステムの制御方法 |

| US8859998B2 (en) * | 2011-01-28 | 2014-10-14 | Fei Company | TEM sample preparation |

| US8853078B2 (en) * | 2011-01-30 | 2014-10-07 | Fei Company | Method of depositing material |

| US8822921B2 (en) * | 2011-06-03 | 2014-09-02 | Fei Company | Method for preparing samples for imaging |

| US8912490B2 (en) * | 2011-06-03 | 2014-12-16 | Fei Company | Method for preparing samples for imaging |

| EP2749863A3 (en) * | 2012-12-31 | 2016-05-04 | Fei Company | Method for preparing samples for imaging |

| US8859963B2 (en) * | 2011-06-03 | 2014-10-14 | Fei Company | Methods for preparing thin samples for TEM imaging |

| JP5560246B2 (ja) | 2011-08-29 | 2014-07-23 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置に用いられる標準試料,及び荷電粒子線装置に用いられる標準試料の製造方法 |

| JP6095678B2 (ja) * | 2011-11-11 | 2017-03-15 | エスアイオーツー・メディカル・プロダクツ・インコーポレイテッド | 薬剤パッケージ用の不動態化、pH保護又は滑性皮膜、被覆プロセス及び装置 |

| US8912488B2 (en) * | 2012-11-15 | 2014-12-16 | Fei Company | Automated sample orientation |

| JP6629596B2 (ja) | 2013-01-11 | 2020-01-15 | エフ・イ−・アイ・カンパニー | エッチング速度を変化させるためのイオン注入 |

| JP6112929B2 (ja) * | 2013-03-25 | 2017-04-12 | 株式会社日立ハイテクサイエンス | 集束イオンビーム装置、それを用いた試料の加工方法、及び集束イオンビームを用いた試料の加工コンピュータプログラム |

| EP2787523B1 (en) | 2013-04-03 | 2016-02-10 | Fei Company | Low energy ion milling or deposition |

| US9064811B2 (en) | 2013-05-28 | 2015-06-23 | Fei Company | Precursor for planar deprocessing of semiconductor devices using a focused ion beam |

| EP2916342A1 (en) * | 2014-03-05 | 2015-09-09 | Fei Company | Fabrication of a lamella for correlative atomic-resolution tomographic analyses |

| KR101568247B1 (ko) * | 2014-06-02 | 2015-11-12 | 한국에너지기술연구원 | 질소 도핑된 탄소 표면을 갖는 금속-탄소 하이브리드 복합체 및 그 제조방법 |

| US9349573B2 (en) * | 2014-08-01 | 2016-05-24 | Omniprobe, Inc. | Total release method for sample extraction in an energetic-beam instrument |

-

2016

- 2016-03-31 US US15/087,968 patent/US9978586B2/en active Active

- 2016-11-01 KR KR1020160144491A patent/KR102629567B1/ko active IP Right Grant

- 2016-11-02 JP JP2016215336A patent/JP7046482B2/ja active Active

- 2016-11-03 TW TW105135782A patent/TWI716483B/zh active

- 2016-11-04 CN CN201610963956.0A patent/CN107058944B/zh active Active

-

2018

- 2018-05-21 US US15/985,346 patent/US11069523B2/en active Active

-

2020

- 2020-12-09 US US17/116,504 patent/US11798804B2/en active Active

-

2022

- 2022-02-15 JP JP2022020992A patent/JP7342165B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004191358A (ja) * | 2002-11-27 | 2004-07-08 | Seiko Instruments Inc | 複合荷電粒子ビームによる試料作製方法および装置 |

| KR20050033699A (ko) * | 2003-10-07 | 2005-04-13 | 삼성전자주식회사 | 투과전자현미경 분석용 시편의 제작 방법 |

| CN103308356A (zh) * | 2012-03-16 | 2013-09-18 | 日本株式会社日立高新技术科学 | 样本制备装置和样本制备方法 |

| CN104303257A (zh) * | 2012-05-21 | 2015-01-21 | Fei公司 | 用于tem观察的薄片的制备 |

| CN103257066A (zh) * | 2013-05-07 | 2013-08-21 | 上海华力微电子有限公司 | Tem样品的制备方法 |

| CN104122130A (zh) * | 2014-07-31 | 2014-10-29 | 上海华力微电子有限公司 | 一种透射电镜样品的制备方法 |

| CN104777024A (zh) * | 2015-04-23 | 2015-07-15 | 上海华力微电子有限公司 | 一种透射电镜样品的制备方法及定位方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20210118678A1 (en) | 2021-04-22 |

| US11069523B2 (en) | 2021-07-20 |

| US11798804B2 (en) | 2023-10-24 |

| US20180277361A1 (en) | 2018-09-27 |

| KR20170053577A (ko) | 2017-05-16 |

| JP2017125837A (ja) | 2017-07-20 |

| US9978586B2 (en) | 2018-05-22 |

| JP2022078085A (ja) | 2022-05-24 |

| JP7342165B2 (ja) | 2023-09-11 |

| CN107058944A (zh) | 2017-08-18 |

| JP7046482B2 (ja) | 2022-04-04 |

| TWI716483B (zh) | 2021-01-21 |

| KR102629567B1 (ko) | 2024-01-25 |

| US20170133220A1 (en) | 2017-05-11 |

| TW201734235A (zh) | 2017-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107058944B (zh) | 材料沉积的改进方法 | |

| US9111720B2 (en) | Method for preparing samples for imaging | |

| JP5925182B2 (ja) | 撮像のための試料調製方法 | |

| US8859963B2 (en) | Methods for preparing thin samples for TEM imaging | |

| TWI620226B (zh) | 用於聚焦離子束加工之方法及系統 | |

| US8822921B2 (en) | Method for preparing samples for imaging | |

| US8859998B2 (en) | TEM sample preparation | |

| JP5591550B2 (ja) | 高選択性、低損傷の電子ビーム・デリニエーション・エッチング | |

| EP2624284B1 (en) | Low energy ion beam etch | |

| JP2014130145A5 (zh) | ||

| WO2001067502A2 (en) | Method and apparatus for milling copper interconnects in a charged particle beam system | |

| JP2016008971A (ja) | 対称なfib堆積物を作り出す方法およびシステム | |

| EP3193351B1 (en) | Beam-induced etching |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |