CN101346309A - 多晶硅的制造方法 - Google Patents

多晶硅的制造方法 Download PDFInfo

- Publication number

- CN101346309A CN101346309A CNA2006800491740A CN200680049174A CN101346309A CN 101346309 A CN101346309 A CN 101346309A CN A2006800491740 A CNA2006800491740 A CN A2006800491740A CN 200680049174 A CN200680049174 A CN 200680049174A CN 101346309 A CN101346309 A CN 101346309A

- Authority

- CN

- China

- Prior art keywords

- gas

- temperature

- silicon

- chlorosilane

- container

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Silicon Compounds (AREA)

Abstract

本发明提供具有工序(A)、(B)和(C)的多晶硅制造方法,(A)在温度T1下用金属还原下式(1)所示氯硅烷,获得硅化合物的工序、SiHnCl4-n (1),(式中,n为0~3的整数)(B)将该硅化合物移送至温度T2(为T1>T2的关系)的部分的工序、(C)使多晶硅在该温度T2的部分析出的工序,这里,温度T1为金属熔点(绝对温度)的1.29倍以上、温度T2高于金属氯化物的升华点或沸点,通过该制造方法能够以高收率获得高纯度的多晶硅。另外,本发明还包含具有通过上述制作方法获得的多晶硅的太阳能电池和多晶硅的制造装置。

Description

技术领域

本发明涉及多晶硅的制造方法。

背景技术

在环境问题的日益严重中,太阳能电池作为洁净能源备受注目,在我国以住宅用为中心的需要剧增。硅系太阳能电池由于可靠性或转换效率优异,因此占据了太阳光发电的8成左右,但是为了进一步增加需要、减少发电单价,希望确保低价格的硅原料。目前,高纯度硅的制造中厂家几乎均采用将三氯硅烷热分解的西门子法。但是,该方法的电力消耗率是有限制的,可以说进一步的成本降低是困难的。

作为代替热分解的方法,提出了使用锌或铝将氯硅烷还原制造硅的方法。例如已知使微粒的铝与四氯化硅气体反应获得硅的方法。

日本特开平2-64006号公报(美国专利说明书4919913)公开了一种方法,其为使式SiHnX4-n(式中X为卤素、n为0~3的值。)所示的气体硅化合物与铝反应的硅制造方法,使微细分散有纯铝或Al-Si合金的熔融表面与气体的硅化合物相接触的方法。

日本特开平60-103016号公报公开了通过对在高温下向高浓度的硅合金、硅铜合金通入四氯化硅气体所产生的气体进行必要的冷却,仅使部分量的硅分解析出,从而使杂质吸附在该析出部分上,然后将该气体冷却,从而获得纯硅的精制方法。

另外,日本特公昭36-8416号公报公开在高温下使铝蒸发、将四氯化硅还原的方法。

发明内容

本发明的目的在于提供高效地用金属还原氯硅烷、制造高纯度的多晶硅的方法。

本发明人为了解决上述课题对多晶硅的制造方法进行深入研究,结果完成本发明。

即,本发明提供

[1]具有工序(A)、(B)和(C)的多晶硅制造方法,

(A)在温度T1下用金属还原下式(1)所示的氯硅烷,获得硅化合物的工序、

SiHnCl4-n (1)

(式中,n为0~3的整数)

(B)将该硅化合物移送至温度T2(为T1>T2的关系)的部分的工序、

(C)使多晶硅在该温度T2的部分析出的工序,这里,温度T1为金属熔点(绝对温度)的1.29倍以上、温度T2高于金属氯化物的升华点或沸点。

[2]多晶硅的制造方法,其还具有工序(D):

(D)将工序(C)获得的多晶硅精制的工序。

[3]上述[1]或[2]所述的方法,其中,原料为氯硅烷或者氯硅烷与惰性气体的混合气体。

[4]上述[3]所述的方法,其中,原料为氯硅烷浓度10体积%以上。

[5]上述[1]或[2]所述的方法,其中,氯硅烷为选自四氯化硅、三氯硅烷、二氯硅烷和一氯硅烷的至少一种。

[6]上述[1]或[2]所述的方法,其中,金属为选自钾、铯、铷、锶、锂、钠、镁、铝、锌和锰的至少一种。

[7]上述[6]所述的方法,其中,金属为铝。

[8]上述[7]所述的方法,其中,铝为下式所示的纯度99.9重量%以上。

纯度(重量%)=100-(Fe+Cu+Ga+Ti+Ni+Na+Mg+Zn)

[式中,Fe、Cu、Ga、Ti、Ni、Na、Mg、Zn分别表示铁、铜、鎵、钛、镍、钠、镁、锌的含量(重量%)。]

[9]上述[1]或[2]所述的方法,其中,温度T2部分的气体流速为0.62m/分钟以上、小于1000m/分钟。

[10]太阳能电池,其为具有通过上述[1]或[2]所述方法获得的多晶硅的太阳能电池。

另外,本发明还提供具有(1)~(7)的装置。

(1)用金属还原氯硅烷的反应容器、

(2)用于加热容器内气体的加热器、

(3)向容器中导入氯硅烷作为原料的供给器、

(4)使多晶硅析出的析出容器、

(5)将容器内产生的气体导入至析出部的移送器、

(6)调整向析出部移送的气体的流速来冷却气体的冷却器、以及

(7)用于使容器内的气体温度T1为金属的熔点(绝对温度)的1.29倍以上、保温移送中的气体、且使析出部气体的温度T2高于金属氯化物的升华点或沸点的温度调节器。

附图说明

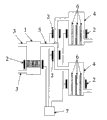

图1表示本发明装置的第一实施方式。

图2表示本发明装置的第二实施方式。

图3表示本发明装置的第三实施方式。

图4表示本发明装置的第四实施方式。

图5表示本发明装置的第五实施方式。

图6表示本发明装置的第六实施方式。

图7表示实施例1所用装置的概略图。

图8为表示硅析出状态的照片。

符号说明

1反应容器

2加热器

3供给器

4析出容器

5移送器

6冷却器

7温度调节器

11加热器(立式环状炉)

12供给管(气体导入管)

13氧化铝容器主体

14反应容器(氧化铝保护管)

15熔融铝

16SiCl4/Ar、反应气体

171273K温度区域

18氧化铝容器盖

19773K温度区域

具体实施方式

工序(A):还原

本发明的多晶硅的制造方法具有上述工序(A)。工序(A)所用原料为上述式(1)所示的氯硅烷,四氯化硅、三氯硅烷、二氯硅烷、一氯硅烷。这些物质可以单独使用、或者组合使用。这些物质中,含有氢的物质(三氯硅烷、二氯硅烷、一氯硅烷)由于还原反应而产生氯化氢,因此会诱导反应炉材料或导管的腐蚀。从防止腐蚀的观点出发,氯硅烷优选为四氯化硅。氯硅烷的纯度由于杂质蓄积在还原所得的硅中的概率高,因此优选B、P小于1ppm,为99.99%以上。原料可以为上述氯硅烷、或者可以为氯硅烷和惰性气体的混合物。惰性气体例如有氮气、氩气、氦气、氖气,优选氩。原料为氯硅烷和惰性气体的混合气体时,混合气体中的氯硅烷浓度从反应效率高、短时间内提高硅的收率的观点出发,优选为10%体积以上。

金属只要可以还原氯硅烷即可,在后述温度T1下,金属氯化物的生成自由能低于硅的生成自由能。另外,优选金属的熔点低于硅。这种金属例如为钾、铯、铷、锶、锂、钠、镁、铝、锌、锰,优选铝。这些物质可以单独或组合使用。铝即便残存在所生成的硅或其表面上,利用酸或碱的溶解除去或利用偏析法的除去也容易,不会腐蚀反应炉的构造构件。铝的纯度优选为99.9重量%以上。予以说明,本说明书中铝的纯度通过下式计算。

纯度(重量%)=100-(Fe+Cu+Ga+Ti+Ni+Na+Mg+Zn)

式中,Fe、Cu、Ga、Ti、Ni、Na、Mg、Zn分别表示铁、铜、鎵、钛、镍、钠、镁、锌的含量(重量%)。另外,铝优选硼含量为5ppm以下、磷含量为0.5ppm以下。

还原可以在以下的温度T1、压力的条件下进行。

T1为金属熔点的1.29倍以上、优选为1.33倍以上、更优选为1.41倍以上,优选小于2.33倍、更优选小于2.11倍、特别优选小于1.90倍。T1小于熔点的1.29倍时,反应需要时间。为2.33倍以上时,没有耐受高温的装置,难以连续进行还原反应。金属为铝时,T1优选1204K以上小于2173K、更优选1241K以上小于1973K、特别优选1316K以上小于1773K。本说明书中,温度T1表示容器中的金属绝对温度。

压力为0.5bar以上小于5.0bar。压力小于0.5bar时,有反应效率降低的倾向。另一方面,为5.0bar以上时,为了保持容器内的压力,装置结构大型化,变得复杂。

还原例如可以通过向熔融的金属中吹入气化的氯硅烷的方法、向保持于金属熔点以上且硅熔点以下的温度的氯硅烷气氛中喷射金属的熔融微粉末(例如平均粒径200μm以下的粉末)的方法、向流化床投入金属微粉末接着流通氯硅烷加热至金属熔点以上温度的方法进行。

还原从装置构成简单、以低成本即可获得硅的方面出发,优选向熔融的金属中吹入气化的氯硅烷的方法。

工序(A)中,可以用金属还原氯硅烷(例如SiCl4),产生低卤化物(例如SiCl3或SiCl2)。

越在高温下进行还原,越优先地发生硅的低卤化物化,因此从获得高纯度硅的观点出发,优选在高温下进行还原。所得低卤化物在后述析出部等低温部处变为硅和SiCl4。所得SiCl4可以作为原料再利用。

工序(B):移送

本发明的多晶硅制造方法具有上述工序(B)。工序(B)中,移送工序(A)获得的反应气体。移送可以通过在工序(A)进行还原的容器与后述工序(C)的析出部中产生压力差而实施,例如可以向容器中连续地供给作为原料的氯硅烷,将反应气体从容器送至析出部。

另外,移送可以在容器与析出部之间设置用于进行气体移送的装置而进行。

工序(C):析出

本发明的多晶硅制造方法具有上述工序(C)。工序(C)中,从所移送的反应气体中析出硅。

析出可以在以下的温度T2、气体流速的条件下进行。

T2优选低于T1、另外高于金属氯化物的升华点或沸点,更优选为以绝对温度表示的金属氯化物升华点或沸点的1.5倍以上、特别优选为2倍以上。T2当高于金属氯化物的升华点或沸点时,由于氯化物和硅较少同时析出,因此并非必需将它们分离的工序。例如,金属为铝时,T2优选小于T1、高于453K,更优选680K以上、特别优选906K以上。

气体流速在将气体温度换算为T1时为0.62m/分钟以上小于1000m/分钟、优选为0.62m/分钟以上小于100m/分钟、更优选为1.0m/分钟以上小于20m/分钟。气体流速小于0.62m/分钟时,有硅的析出量降低的倾向。另外,为1000m/分钟以上时,硅的析出域增大、大容积的析出容器成为必要。

析出可以在硅的晶种存在下进行。在晶种存在下析出时,硅的析出域减小、可以将析出容器小型化。另外,析出可以以连续式、间歇式的任一种进行。例如,析出可以是在结晶上使硅析出的流化床方式;可以是准备2塔析出容器,交替进行在一个容器中析出、另一个容器中将硅取出的操作。

本发明的制造方法通常分别将与金属反应作为副产物产生的金属氯化物和未反应的氯硅烷气体回收。氯硅烷气体还可以作为原料再利用。

工序(D):精制

本发明的多晶硅制造方法还可以具有工序(D)。

(D)将上述工序(C)获得的多晶硅精制的工序。

精制例如可以通过利用酸或碱的处理、定向凝固等的偏析、在高真空化下的溶解进行,优选利用定向凝固进行。这些方法可以单独进行或组合进行。通过这种精制,多晶硅所含的杂质元素进一步被减少。

如此获得的多晶硅为高纯度,适用于太阳能电池用硅的原料。以下说明使用多晶硅的太阳能电池的制造方法。

利用铸造法或电磁铸造法由多晶硅获得锭。锭通常利用内周刃切断等切片,使用游离磨粒将两面抛光。所得圆板为了除去损坏层而浸渍于蚀刻液(例如氟酸),获得多晶基板。另外,多晶基板为了减少表面的光反射损失,可以使用切片机机械性地形成V槽,还可以利用反应性离子蚀刻或使用酸的各向同向性蚀刻形成纹理结构。基板的导电型一般为p型,因此例如可以通过添加硼或使铝残存而导入p型掺杂剂。通过在受光面上形成n型掺杂剂(例如磷、砷)的扩散层,获得p-n结。可以在基板的表面上形成氧化膜层(例如TiO2),在各面上形成电极。而且,还可以形成用于减少反射所导致的光能损失的防反射膜(例如MgF2),制作太阳能电池单元。

多晶硅的制造装置

本发明的装置具有反应容器1、加热器2、供给器3、析出容器4、移送器5、冷却器6和温度调节器7。

反应容器1只要可以进行用钾、铯、铷、锶、锂、钠、镁、铝、锌和锰等金属将上述式(1)所示氯硅烷还原的方法即可。反应容器1由温度T1下基本不与金属反应的材料构成,例如由二氧化硅、氧化铝、二氧化锆、二氧化钛、氧化锌、氧化镁、氧化锡等氧化物;氮化硅、氮化铝等氮化物;碳化硅等碳化物构成。这些物质的构成元素的一部分还可以被其它元素部分置换,例如可以是含有硅、铝、氧和氮的赛伦(Silon)或石墨、用300μm以下厚度的碳化硅或氮化硅将表面涂覆的材料。

反应容器1可以在其内部具有保持金属的多孔板。多孔板的孔径只要是高温下熔融的金属利用其表面张力不会从多孔板中泄露的大小即可。

加热器2只要是加热反应容器1内的金属、气体的即可,将反应容器1内的气体温度保持在金属熔点(绝对温度)的1.29倍以上。加热器2可以是加热反应容器1内的金属、气体的加热器,还可以是通过仅加热作为原料供给的氯硅烷将反应容器1内加热的加热器。

供给器3只要是向反应容器1内导入氯硅烷作为原料的即可,例如为导管。供给器3还可以设置在反应容器1的侧面,还可以供给至反应容器1内作为原料的金属上。供给器3例如由有机硅、氧化铝、氧化锆、氧化钛、氧化锌、氧化镁、氧化锡等氧化物;氮化硅、氮化铝等氮化物;碳化硅等碳化物构成。这些物质的构成元素的一部分可以被其它元素部分取代,例如可以是含有硅、铝、氧和氮的赛伦或石墨、用300μm以下厚度的碳化硅或氮化硅将表面涂覆的材料。

析出容器4可以用于使多晶硅析出。析出容器4由在温度T2下基本不与硅反应的材料构成,例如由有机硅、氧化铝、氧化锆、氧化钛、氧化锌、氧化镁、氧化锡等氧化物;氮化硅、氮化铝等氮化物;碳化硅等碳化物构成。这些物质的构成元素的一部分可以被其它元素部分取代,例如可以是含有硅、铝、氧和氮的赛伦或石墨、用300μm以下厚度的碳化硅或氮化硅将表面涂覆的材料。

移送器5只要是能够将反应容器1内产生的气体移送至析出容器4即可。移送器5例如为连接反应容器1和析出容器4的导管、在反应容器1的内空间和析出容器4的内空间产生压力差的装置、设置在反应容器1和析出容器4之间(例如导管)的压力调整阀、为了调整气体流速而改变导管径的渐缩管。这些装置可以单独或组合使用。

冷却器6只要是调整析出容器4内的气体流速、将气体冷却、使硅析出的装置即可。例如为陶瓷滤器。

温度调节器7为用于使反应容器1内气体温度T1为金属熔点(绝对温度)的1.29倍以上、优选1.33倍以上,更优选1.41倍以上,优选小于2.33倍,更优选小于2.11倍,特别优选小于1.90倍,对移送中的气体进行保温,且使析出容器4的温度T2高于金属氯化物的升华点或沸点的装置。

通过该装置,可以简单地进行例如上述多晶硅的制造方法的工序(A)、(B)和(C)。

接着,通过图1说明装置1的实施方式。

图1所示装置中,反应容器1和析出容器4通过移送器5而连接。将供给器3连接于反应容器1,在容器1、4和移送器5的外部设置加热器2。在析出容器4的内部设置冷却器6。加热器2利用温度调节器对各个部分进行控制。图1省略了在将反应气体从反应容器1移送至析出容器4的移送器5中产生反应容器1内空间和析出容器4内空间的压力差的装置(例如吹风机)。

使用图1所示装置,制造多晶硅时,将金属放入反应容器1内,将氯硅烷从供给器3导入至反应容器1。在反应容器1内金属与氯硅烷在温度T1下反应,所产生的反应气体经由移送器5被导入至析出容器4。反应气体在冷却器6内被冷却至温度T2,在析出容器4内硅从反应气体中析出。

图2所示装置除了将供给器3从反应容器3上面插入内部之外,具有与图1所示装置相同的结构。氯硅烷从供给器3的上方被移送至下方,与通过加热器2加热的金属相接触。氯硅烷被金属还原,产生反应气体。氯硅烷气体通过经过被加热的供给器3而被加热。

图3所示的装置具有立式结构,在反应容器1的上方一侧具有析出容器4,它们通过移送器5连接。与图1所示装置同样,供给器3连接于反应容器1,在容器1、4和移送器5的外部设置加热器2。析出容器4的内部设有冷却器6。加热器2、移送器5、冷却器6分别通过温度调节器7根据金属、氯硅烷的种类调节至规定的气体温度和析出温度。

图4所示装置中,反应容器1、移送器5、析出容器4具有同一截面,它们被一体化。使用图4所示装置制造多晶硅时,在反应容器1内放入金属,将氯硅烷从供给器3的上方移送至下方,与通过加热器2加热的金属相接触。在反应容器1内金属与氯硅烷在温度T1下反应,所产生的反应气体经由移送器5被导入至析出容器4。反应气体例如使用供给器的外壁或移送器的内壁通过热交换被冷却,另外,使用冷却器(未图示)从外部进行冷却,在析出容器4内在温度T2下硅从反应气体析出。

图5所示装置为以流化床方式进行析出的装置,除了供给器3、析出容器4、冷却器6之外,具有与图1所示装置相同的结构。图5所示装置中,来自反应容器1的反应气体在移送器5内被调整温度,导入至析出容器4内。通过冷却,降低反应气体的温度,使得硅在晶种上析出。设置在反应容器1上部的供给器3用于调整析出容器4内的氯硅烷浓度。析出容器4内,晶种处于流动状态,硅析出在晶种上。

图6所示装置除了图1所示装置之外还有供给器3、析出容器4、冷却器6。设置在反应容器1上部的供给器3用于调整析出容器4内的氯硅烷浓度。2个析出容器4通过设置在移送器5的阀可以交替工作。使用该装置可以在其中一个内进行析出时、在另一个内将析出的硅取出,能够连续地制造硅。

实施例

通过实施例说明本发明。但是,本发明并非限定于此。予以说明,铝和硅的组成分析通过辉光放电质谱法(GDMS)进行。

实施例1

使用图7所示装置进行。

将放入有10g铝(纯度:99.999重量%、Fe 0.73ppm、Cu 1.9ppm、Ga 0.57ppm、Ti 0.03ppm、Ni 0.02ppm、Na 0.02ppm、Mg 0.45ppm、Zn小于0.05、B 0.05ppm、P0.27ppm)的氧化铝保护管14(ニッカト-制SSA-S、No.8内径13mm)保持在氧化铝容器13中,保持于立式环状炉11中。在1573K(铝熔点的1.68倍)下,将四氯化硅气体(纯度:99.9999重量%、Fe 5.2ppb、Al 0.8ppb、Cu 0.9ppb、Mg 0.8ppb、Ca 5.5ppb、P小于1ppm、B小于1ppm,トリケミカル研究所制)导入熔融铝中4小时,使其反应。为了起气泡,气体导入管12(ニッカト一制、SSA-S、外径6mm、内径4mm)的前端与氧化铝保护管14底部的距离为10mm。

四氯化硅的移送为在0.1MPa下供给氩气(ジャパンェァガシズ制、纯度:99.9995%)作为载气而进行。向填充有四氯化硅气体的不锈钢制容器(未图示)内流入200SCCM的氩气(流量200mL/min、0℃、101.3kPa)作为载气。将蒸发获得的气体与载气一起导入氧化铝保护管14。每分钟的四氯化硅的供给量为0.476g。四氯化硅的供给摩尔数相对于铝的摩尔数为0.8%。不锈钢制容器保持在29℃的恒温槽中。同温度下的四氯化硅的蒸汽压为264mmHg,因此导入至氧化铝保护管14的四氯化硅气体的浓度为34.7体积%。

通过流动4小时四氯化硅气体,将立式环状炉11冷却,取出氧化铝保护管14。氧化铝保护管14的内壁中,加热中、硅在900℃以下的温度区域部分上析出。将析出在气体导入管12外壁上的硅的照片示于图8中。

析出在氧化铝保护管14内壁的硅的重量为3.5g。

实施例2

将放入有11g铝的氧化铝保护管14保持在氧化铝容器13中,保持于立式环状炉1中。在1573K下,将四氯化硅气体导入熔融铝中126分钟,在大气压下使其反应。

向填充有四氯化硅气体的不锈钢制容器中流入50SCCM的氩气(流量50mL/min、0℃、101.3kPa)作为载气。将蒸发获得的气体与载气一起导入反应炉。每分钟的四氯化硅的供给量为0.44g。四氯化硅的供给摩尔数相对于铝的摩尔数为0.69%。与铝相接触成为同等温度的气体成分在析出部的流速为3.58m/min。将填充有四氯化硅的不锈钢制容器保持在45℃的恒温槽中。45℃下的四氯化硅的蒸汽压为500mmHg,四氯化硅气体的浓度为65.8体积%。除此之外进行与实施例1相同的操作。析出在氧化铝保护管14内壁的硅的重量为2.3g。

实施例3

在1473K(铝熔点的1.58倍)下,将四氯化硅气体导入熔融铝中126分钟,使其反应。析出部处的气体流速为3.36m/min。除此之外进行与实施例2相同的操作。析出在氧化铝保护管壁的硅的重量为1.2g。

实施例4

在氧化铝容器13A(ニッカト一制SSA-S、管、内径22mm)中放入距离氧化铝保护管14(ニッカト一制SSA-S、No.9、内径16mm)封闭端剪切100mm的构件14A和7个用同径的管剪切为长度30mm的构件14B,制作制造装置。在还原试验后,预先测定析出部的温度,由管的重量变化研究硅的析出量。在构件14A中投入11g的铝,在1573K(铝熔点的1.68倍)下将四氯化硅气体导入熔融铝中33分钟,在大气压下使其反应。为了起气泡,气体导入管12的前端与氧化铝保护管14A底部的距离为5mm。

向四氯化硅气体容器中流入94SCCM的氩气作为载气,随载气一起导入反应炉。每分钟的四氯化硅的供给量为0.82g。四氯化硅的供给摩尔数相对于铝的摩尔数为1.2%。与铝相接触变为同等温度的气体成分在析出部处的流速为6.74m/min。

填充有四氯化硅的不锈钢制容器保持在45℃的恒温槽中。45℃下的四氯化硅的蒸汽压为500mmHg,四氯化硅气体的浓度为66体积%。析出在氧化铝保护管壁和气体导入管的硅的重量为1.1g。硅中Fe为1.3ppm、Cu小于0.05ppm、Al为37ppm、P小于0.01ppm、B小于0.01ppm。

实施例5

向四氯化硅气体容器中流入179SCCM的氩气作为载气33分钟,随载气一起导入反应炉。每分钟的四氯化硅的供给量为1.55g。析出部处的气体流速为12.78m/min。除此之外,进行与实施例4相同的操作。

析出在氧化铝保护管壁和气体导入管的硅的重量为2.2g。

比较例1

将立式环状炉11中的温度保持在1173K(铝熔点的1.26倍),在1173K下向熔融铝中导入四氯化硅气体,除此之外,进行与实施例1相同的操作。

硅没有析出在氧化铝保护管14内壁上。

通过将实施例所得的硅定向凝固,可以进一步减少硅中所含的杂质元素。该硅作为太阳能电池用的原料优选。

产业实用性

通过本发明的制造方法,氯硅烷和铝的反应性高、一次反应而得的硅作为硅化合物气体化、之后析出,因此可以高收率获得高纯度的多晶硅。

Claims (11)

1.具有工序(A)、(B)和(C)的多晶硅制造方法,

(A)在温度T1下用金属还原下式(1)所示的氯硅烷,获得硅化合物的工序,

SiHnCl4-n(1)

式中,n为0~3的整数,

(B)将该硅化合物移送至温度T2的部分的工序,且T1>T2,

(C)使多晶硅在该温度T2的部分析出的工序,

这里,温度T1为金属熔点、即绝对温度的1.29倍以上、温度T2高于金属氯化物的升华点或沸点。

2.权利要求1所述的方法,其还具有工序(D):

(D)将工序(C)获得的多晶硅精制的工序。

3.权利要求1或2所述的方法,其中,原料为氯硅烷或者氯硅烷与惰性气体的混合气体。

4.权利要求3所述的方法,其中,原料为氯硅烷浓度10体积%以上。

5.权利要求1或2所述的方法,其中,氯硅烷为选自四氯化硅、三氯硅烷、二氯硅烷和一氯硅烷的至少一种。

6.权利要求1或2所述的方法,其中,金属为选自钾、铯、铷、锶、锂、钠、镁、铝、锌和锰的至少一种。

7.权利要求6所述的方法,其中,金属为铝。

8.权利要求7所述的方法,其中,铝为下式所示的纯度99.9重量%以上,

纯度(重量%)=100-(Fe+Cu+Ga+Ti+Ni+Na+Mg+Zn)

式中,Fe、Cu、Ga、Ti、Ni、Na、Mg、Zn分别表示铁、铜、鎵、钛、镍、钠、镁、锌的含量(重量%)。

9.权利要求1或2所述的方法,其中,温度T2部分的气体流速为0.62m/分钟以上、小于1000m/分钟。

10.具有通过上述[1]或[2]所述方法获得的多晶硅的太阳能电池。

11.具有(1)~(7)的装置,

(1)用金属还原氯硅烷的反应容器,

(2)用于加热容器内气体的加热器,

(3)向容器中导入氯硅烷作为原料的供给器,

(4)使多晶硅析出的析出容器,

(5)将容器内产生的气体导入至析出部的移送器,

(6)调整向析出部移送的气体的流速来冷却气体的冷却器,以及

(7)用于使容器内的气体温度T1为金属的熔点、即绝对温度的1.29倍以上、保温移送中的气体、且使析出部气体的温度T2高于金属氯化物的升华点或沸点的温度调节器。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005374252 | 2005-12-27 | ||

| JP374252/2005 | 2005-12-27 | ||

| JP147729/2006 | 2006-05-29 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN101346309A true CN101346309A (zh) | 2009-01-14 |

Family

ID=40247943

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA2006800491740A Pending CN101346309A (zh) | 2005-12-27 | 2006-12-26 | 多晶硅的制造方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN101346309A (zh) |

-

2006

- 2006-12-26 CN CNA2006800491740A patent/CN101346309A/zh active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100550303C (zh) | 第ⅲ族氮化物晶体及其制备方法 | |

| US5961944A (en) | Process and apparatus for manufacturing polycrystalline silicon, and process for manufacturing silicon wafer for solar cell | |

| JP3865033B2 (ja) | 酸化珪素粉末の連続製造方法及び連続製造装置 | |

| JP5311930B2 (ja) | シリコンの製造方法 | |

| US20090202415A1 (en) | Process for producing high-purity silicon and apparatus | |

| EP0869102B1 (en) | Process and apparatus for preparing polycrystalline silicon and process for preparing silicon substrate for solar cell | |

| JP4038110B2 (ja) | シリコンの製造方法 | |

| TW200804633A (en) | Plasma deposition apparatus and method for making polycrystalline silicon | |

| CN102947025B (zh) | 单晶半导体材料的制造 | |

| US20120171848A1 (en) | Method and System for Manufacturing Silicon and Silicon Carbide | |

| US8173094B2 (en) | Method for producing polycrystalline silicon | |

| JP4692247B2 (ja) | 高純度多結晶シリコンの製造方法 | |

| JP2004210594A (ja) | 高純度シリコンの製造方法 | |

| JP5217162B2 (ja) | 多結晶シリコンの製造方法 | |

| JP4295823B2 (ja) | マグネトロン容量結合型プラズマによる気化性金属化合物からの高純度金属の還元精製方法及びそのための装置 | |

| JP2004035382A (ja) | 多結晶シリコンの製造方法 | |

| CN101346309A (zh) | 多晶硅的制造方法 | |

| JP2004099421A (ja) | シリコンの製造方法 | |

| JP4692324B2 (ja) | 高純度多結晶シリコンの製造装置 | |

| JP2007055891A (ja) | 多結晶シリコンの製造方法 | |

| WO2007013644A1 (ja) | 多結晶シリコンの製造方法 | |

| CN115259163B (zh) | 一种硅化铈的合成方法 | |

| CA2211028C (en) | Process and apparatus for manufacturing polycrystalline silicon, and process for manufacturing silicon wafer for solar cell | |

| JP5383573B2 (ja) | 多結晶シリコン製造用の反応炉及びそれを用いる多結晶シリコンの製造方法 | |

| JPS59121109A (ja) | 高純度シリコンの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C12 | Rejection of a patent application after its publication | ||

| RJ01 | Rejection of invention patent application after publication |

Application publication date: 20090114 |