WO2016199564A1 - アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス - Google Patents

アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス Download PDFInfo

- Publication number

- WO2016199564A1 WO2016199564A1 PCT/JP2016/065116 JP2016065116W WO2016199564A1 WO 2016199564 A1 WO2016199564 A1 WO 2016199564A1 JP 2016065116 W JP2016065116 W JP 2016065116W WO 2016199564 A1 WO2016199564 A1 WO 2016199564A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- aluminum alloy

- wire

- mass

- less

- strength

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/06—Alloys based on aluminium with magnesium as the next major constituent

- C22C21/08—Alloys based on aluminium with magnesium as the next major constituent with silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/02—Alloys based on aluminium with silicon as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/04—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon

- C22F1/05—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon of alloys of the Al-Si-Mg type, i.e. containing silicon and magnesium in approximately equal proportions

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

- H01B1/023—Alloys based on aluminium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B5/00—Non-insulated conductors or conductive bodies characterised by their form

- H01B5/02—Single bars, rods, wires, or strips

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B7/00—Insulated conductors or cables characterised by their form

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/04—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B7/00—Insulated conductors or cables characterised by their form

- H01B7/02—Disposition of insulation

Definitions

- the present invention relates to an aluminum alloy wire and an aluminum alloy twisted wire suitable as a conductor of an electric wire, and a covered electric wire and a wire harness using these as a conductor.

- the conventional aluminum alloy wire does not have sufficient strength when it is an ultrathin wire having a wire diameter of 0.5 mm or less, for example. Moreover, the impact strength when the terminal fitting was connected was not sufficient.

- the problem to be solved by the present invention is to provide an aluminum alloy wire, an aluminum alloy twisted wire, a covered electric wire, and a wire harness that are excellent in impact strength when a terminal fitting is connected.

- the aluminum alloy wire according to the present invention has Mg of 0.03% by mass to 1.5% by mass, Si of 0.02% by mass to 2.0% by mass, and Fe of 0.1%.

- the gist is that it is contained in an amount of not less than 0.6% by mass and not more than 0.6% by mass, the balance being made of Al and impurities, and the Mg 2 Si precipitate being needle-shaped with an aspect ratio of 2.0 to 6.0.

- the aluminum alloy wire according to the present invention preferably further contains 0.01% by mass or more of Zr. Further, it is preferable to contain 0.08% by mass or less of Ti. Further, it is preferable to contain 0.016% by mass or less of B.

- the aluminum alloy wire according to the present invention preferably has a dislocation density of 5.0 ⁇ 10 9 cm ⁇ 2 or less. Further, the amount of the Mg 2 Si precipitate having a particle size of 5 to 50 nm within the range of 350 ⁇ 425 nm in the radial cross section is preferably 100 or more. Moreover, it is preferable that the length of the Mg 2 Si precipitate is less than 40 nm.

- the Mg 2 Si precipitate is preferably oriented along the axial direction.

- the aluminum alloy wire according to the present invention preferably has a tensile strength of 150 MPa or more, an elongation of 5% or more, and a conductivity of 40% IACS or more.

- the aluminum alloy wire according to the present invention may have a wire diameter of 0.5 mm or less.

- the gist of the aluminum alloy twisted wire according to the present invention is that a plurality of aluminum alloy wires according to the present invention are twisted together.

- the aluminum alloy twisted wire according to the present invention may be compression-formed in the radial direction.

- the gist of the covered electric wire according to the present invention is that the outer periphery of the conductor including the aluminum alloy wire according to the present invention is covered with an insulating coating.

- the gist of the wire harness according to the present invention is that the terminal fitting is attached to the conductor of the covered electric wire according to the present invention.

- Mg is 0.03% by mass to 1.5% by mass

- Si is 0.02% by mass to 2.0% by mass

- Fe is 0.1% by mass to 0% by mass. .6% by mass or less

- the balance is made of Al and impurities

- the Mg 2 Si precipitate is needle-shaped with an aspect ratio of 2.0 to 6.0, so that it has high conductivity and excellent strength and elongation, Improved strength due to work hardening, resulting in superior impact strength when terminal fittings are connected.

- the elongation is improved.

- Ti is further contained in an amount of 0.08% by mass or less, the crystal structure is made fine and elongation is improved.

- B is contained at 0.016% by mass or less together with Ti, the effect of refining the crystal structure is further improved.

- the dislocation density is 5.0 ⁇ 10 9 cm ⁇ 2 or less, it is excellent in work hardening and the impact strength when the terminal fitting is connected is improved.

- the amount of Mg 2 Si precipitates it is not less than a predetermined amount, excellent strength improvement by precipitation hardening.

- the length of the Mg 2 Si precipitate is less than 40 nm, both high strength and high elongation can be achieved, and the impact strength is excellent.

- the Mg 2 Si precipitate is oriented along the axial direction, a stable impact strength can be obtained.

- the tensile strength is 150 MPa or more, the elongation is 5% or more, and the conductivity is 40% IACS or more, the strength and elongation are excellent with high conductivity.

- the aluminum alloy twisted wire, the covered electric wire, and the wire harness according to the present invention it is excellent in strength and elongation with high conductivity and excellent in impact strength when the terminal fitting is connected due to strength improvement by work hardening.

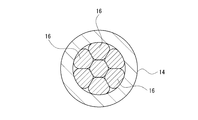

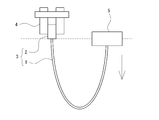

- FIG. 1A is a schematic view of a covered electric wire according to an embodiment of the present invention

- FIG. It is sectional drawing of the covered electric wire which compression-molded the aluminum alloy twisted wire (conductor) shown in FIG.1 (b).

- FIG.1 (b) It is a schematic diagram of the test method which measures the impact strength when a terminal metal fitting is connected.

- the aluminum alloy is an Al—Mg—Si alloy having Mg and Si as essential elements as additive elements.

- This is a so-called 6000 series aluminum alloy, which is a precipitation strengthening type aluminum alloy having Mg 2 Si as a precipitate.

- Mg, Si, and Fe are essential additive components

- Zr, Ti, and B are optional additive components.

- Mg contributes to strength improvement by being dissolved or precipitated in Al.

- Mg is an element that has a high strength improvement effect. In particular, when Mg is contained in a specific range simultaneously with Si, the strength can be effectively improved by age hardening.

- the content of Mg is 0.03% by mass or more from the viewpoint of improving the strength. Preferably it is 0.2 mass% or more, More preferably, it is 0.3 mass% or more.

- the content of Mg is 1.5% by mass or less from the viewpoint of suppressing the decrease in conductivity and elongation due to the addition of Mg. Preferably it is 0.9 mass% or less, More preferably, it is 0.8 mass% or less.

- Si Si contributes to strength improvement by being dissolved or precipitated in Al. By containing in a specific range simultaneously with Mg, the strength can be effectively improved by age hardening.

- the Si content is 0.02% by mass or more from the viewpoint of improving the strength. Preferably it is 0.1 mass% or more, More preferably, it is 0.3 mass% or more.

- the content of Si is 2.0% by mass or less from the viewpoint of suppressing the decrease in conductivity and elongation due to the addition of Si. Preferably it is 1.5 mass% or less, More preferably, it is 0.8 mass% or less.

- Fe contributes to improvement of elongation by refining Al alloy crystals. It is also effective in improving strength. From the viewpoint of improving elongation and strength, the Fe content is 0.1% by mass or more. Preferably it is 0.15 mass% or more. On the other hand, from the viewpoint of suppressing a decrease in conductivity, the Fe content is 0.6% by mass or less. Preferably it is 0.3 mass% or less.

- Zr contributes to improvement of elongation by refining Al alloy crystals.

- Zr has a large effect of miniaturization and an effect of improving the elongation, and the elongation can be improved even with a very small amount.

- the content of Zr is preferably 0.01% by mass or more from the viewpoint of excellent elongation improvement effect. More preferably, it is 0.02 mass% or more.

- the content of Zr is preferably 0.4% by mass or less from the viewpoint of suppressing the decrease in conductivity and cracking during casting. More preferably, it is 0.2 mass% or less, More preferably, it is 0.1 mass% or less.

- Ti has the effect of refining the crystal structure of the Al alloy during casting. From the viewpoint of the miniaturization effect, the content of Ti is preferably 0.005% by mass or more. On the other hand, the content of Ti is preferably 0.08% by mass or less from the viewpoint of suppressing a decrease in conductivity. More preferably, it is 0.05 mass% or less, More preferably, it is 0.02 mass% or less.

- B has the effect of reducing the crystal structure of the Al alloy during casting.

- B may be used alone instead of Ti, but the use with Ti is superior to the refinement effect than Ti alone or B alone.

- the B content is preferably 0.0005% by mass or more. More preferably, it is 0.001 mass% or more.

- the content of B is preferably 0.016% by mass or less from the viewpoint of suppressing a decrease in conductivity. More preferably, it is 0.01 mass% or less.

- the Mg 2 Si precipitate is acicular. Its aspect ratio is in the range of 2.0 to 6.0. Thereby, it becomes excellent in work hardening, strength improves by work hardening at the time of connecting a terminal metal fitting, and comes to be excellent in impact strength.

- the aluminum alloy wire is compressed by pressure bonding, and the strength is reduced due to the cross-sectional defect. By work hardening at the time of compression, this strength reduction is compensated and the impact strength becomes excellent.

- the Mg 2 Si precipitate can be formed into needles, and the aspect ratio can be within a specific range.

- the aspect ratio can be expressed by measuring the length and width of the Mg 2 Si precipitate.

- the length of the Mg 2 Si precipitates the maximum length (major axis) in the particles of the Mg 2 Si precipitate.

- the width of the Mg 2 Si precipitate is the maximum length (short axis) in the direction orthogonal to the long axis.

- the major axis of the Mg 2 Si precipitate in the crystal grains is preferably less than 40 nm. More preferably, it is 35 nm or less, More preferably, it is 30 nm or less. If the major axis of the Mg 2 Si precipitate is less than 40 nm, the strength increases due to the pinning effect in the crystal grains, and further, dislocations are unlikely to accumulate, so both elongations can be achieved.

- the major axis of the Mg 2 Si precipitate is preferably 2 nm or more. More preferably, it is 3 nm or more, More preferably, it is 5 nm or more.

- the major axis of the Mg 2 Si precipitate is 2 nm or more, there is no risk of strength reduction due to breakage (breaking or the like) of the Mg 2 Si precipitate when the aluminum alloy wire is deformed.

- the long axis of the Mg 2 Si precipitate can be within a specific range.

- Mg 2 Si precipitates contribute to strength improvement.

- the amount of Mg 2 Si precipitates is preferably 100 or more within the range of 350 ⁇ 425 nm in the radial cross section. More preferably, it is 150 or more.

- the amount of Mg 2 Si precipitates is 1000 within a range of 350 ⁇ 425 nm in the radial cross section. It is preferable that there are no more. More preferably, it is 800 or less.

- the amount of the Mg 2 Si precipitate can be set within a specific range depending on the amount of the additive element added and the manufacturing conditions (softening conditions, aging conditions, process order, etc.).

- the particle size is represented by the length of the long axis.

- TEM transmission electron microscope

- the amount (number) of Mg 2 Si precipitates is represented by the average value of five or more fields to be observed.

- Mg 2 Si precipitates having a particle size of 50nm greater is coarse and, Mg 2 Si precipitates ineffective strength.

- the Mg 2 Si precipitate having a particle size of more than 50 nm can be measured by observing with a TEM within a field of view of 16 ⁇ m ⁇ 6.8 ⁇ m. TEM observation can be performed in five or more fields where a coarse Mg 2 Si precipitate can be confirmed in the same sample.

- the number of coarse Mg 2 Si precipitates having a particle diameter exceeding 50 nm is preferably 50 or less.

- the Mg 2 Si precipitate is preferably oriented along the axial direction of the aluminum alloy wire. Thereby, intensity

- the aluminum alloy preferably has few dislocations. When there are few dislocations, work hardening is excellent.

- the dislocation density is preferably 5.0 ⁇ 10 9 cm ⁇ 2 or less. More preferably, it is 1.0 ⁇ 10 9 cm ⁇ 2 or less. Dislocations can be reduced by heat treatment. The dislocation density can be calculated by Ham's equation by observing a thin film produced from an aluminum alloy wire with a transmission electron microscope (TEM).

- TEM transmission electron microscope

- the aluminum alloy wire according to the present invention has excellent conductivity, strength, and elongation, and satisfies tensile strength (room temperature) of 150 MPa or more, conductivity of 40% IACS or more, and elongation (room temperature) of 5% or more. Higher tensile strength and electrical conductivity are better, but considering the balance with elongation, the upper limit of tensile strength (room temperature) is about 400 MPa, and the upper limit of electrical conductivity is about 60% IACS.

- the tensile strength and elongation can be measured using a general-purpose tensile tester in accordance with JIS Z 2241 (metal material tensile test method, 1998). Elongation is the elongation at break.

- the conductivity (% IACS) can be measured by a bridge method.

- the tensile strength, elongation, and electrical conductivity can be within a specific range depending on the type of additive element, the amount added, and the production conditions (softening conditions, aging conditions, process order, etc.).

- the aluminum alloy wire according to the present invention can be a very fine wire having a wire diameter of 0.5 mm or less.

- a wire diameter can be 0.1 mm or more and 0.4 mm or less.

- the aluminum alloy wire according to the present invention can be a stranded wire obtained by twisting a plurality of wires (aluminum alloy stranded wire according to the present invention).

- a stranded wire obtained by twisting a plurality of wires (aluminum alloy stranded wire according to the present invention).

- the flexibility is further improved.

- it is possible to ensure high strength and high impact characteristics while enhancing the flexibility.

- the number of twists is not particularly limited. For example, there are 7, 11, 19, 37, 49, 133 and the like.

- the aluminum alloy stranded wire according to the present invention can be compression-formed (circular compression-formed) in the radial direction. Thereby, the clearance gap between aluminum alloy wires can be made small, the wire diameter of the whole twisted wire can be made small, and it can contribute to diameter reduction of a conductor.

- FIG. 1 shows a perspective view (a) of an aluminum alloy twisted wire according to an embodiment of the present invention and a cross-sectional view (b) taken along the line AA.

- FIG. 2 shows a cross-sectional view of an aluminum alloy twisted wire obtained by compression molding the conductor shown in FIG.

- the aluminum alloy stranded wire 12 is formed by twisting a plurality of aluminum alloy wires 16 (seven in FIG. 1). As shown in FIG. 2, the aluminum alloy stranded wire 12 can be compression-molded (circular compression molding) in the radial direction.

- the aluminum alloy wire according to the present invention can constitute a conductor of an electric wire with only one wire.

- the conductor of an electric wire can be comprised by two or more.

- the conductor of an electric wire can be comprised in combination with another metal wire.

- the aluminum alloy twisted wire which concerns on this invention including the aluminum alloy wire which concerns on this invention can be used as the conductor of an electric wire.

- the conductor containing the aluminum alloy wire according to the present invention can be used as the conductor of the electric wire.

- the covered electric wire which concerns on this invention is obtained by covering the outer periphery of the conductor containing the aluminum alloy wire which concerns on this invention with insulation coating.

- the insulating coating is not particularly limited. Examples thereof include insulating materials such as vinyl chloride resin (PVC) and olefin resin. In the insulating material, a flame retardant such as magnesium hydroxide or a brominated flame retardant may be blended.

- FIG. 1 shows a perspective view (a) of a covered electric wire according to an embodiment of the present invention and a sectional view (b) taken along the line AA.

- FIG. 2 shows a cross-sectional view of a covered electric wire obtained by compression-molding the conductor shown in FIG.

- a covered electric wire 10 is formed by covering an outer periphery of a conductor made of an aluminum alloy stranded wire 12 with an insulating coating 14.

- the wire harness according to the present invention can be configured by connecting a terminal metal fitting to the conductor of the covered electric wire according to the present invention.

- the terminal fitting is attached to the conductor terminal.

- the terminal fitting is connected to the conductor by various connection methods such as crimping and welding.

- the terminal fitting is connected to the mating terminal fitting.

- the aluminum alloy wire according to the present invention is made of a heat-treatable aluminum alloy whose strength is increased by precipitates precipitated by heat treatment, and using an aluminum alloy material, at least a solution treatment step, a wire drawing step, an aging step, It can manufacture with the manufacturing method which has this.

- the aluminum alloy material is obtained by casting and rolling a molten alloy having a predetermined composition. Coarse metal compounds are precipitated in the crystal structure of the aluminum alloy after casting, and breakage starting from coarse grains is likely to occur, and the strength is low.

- a solution treatment is performed on the aluminum alloy material obtained by casting and rolling.

- the aluminum alloy material is heated to a temperature equal to or higher than the solid solution limit temperature to sufficiently dissolve the alloy components (solid solution element and precipitation strengthening element), and then cooled to a supersaturated solid solution state.

- the solution treatment is performed at a temperature at which the alloy components can be sufficiently dissolved.

- the temperature of the solution treatment is preferably 450 ° C. or higher.

- the temperature of the solution treatment is preferably 600 ° C. or lower, and more preferably 550 ° C. or lower.

- the holding time is preferably 30 minutes or longer so that the alloy components can be sufficiently dissolved. Further, from the viewpoint of productivity, it is preferably within 5 hours. More preferably, it is within 3 hours.

- the cooling process after the heating process of the solution treatment is preferably a rapid cooling process.

- rapid cooling By rapid cooling, excessive precipitation of solid solution elements can be prevented.

- the cooling rate is preferably 10 seconds or less from the solution treatment temperature to 100 ° C. or less.

- Such rapid cooling can be performed by forced cooling such as immersion in a liquid such as water or blowing.

- the solution treatment may be performed in either an air atmosphere or a non-oxidizing atmosphere.

- the non-oxidizing atmosphere include a vacuum atmosphere (reduced pressure atmosphere), an inert gas atmosphere such as nitrogen and argon, a hydrogen-containing gas atmosphere, and a carbon dioxide gas-containing atmosphere.

- the solution treatment may be performed by either continuous processing or batch processing (non-continuous processing).

- continuous treatment it is easy to perform heat treatment under uniform conditions over the entire length of a long wire, so that variations in characteristics can be reduced.

- the heating method is not particularly limited, and any of current heating, induction heating, and heating using a heating furnace may be used.

- the heating method is electric heating or induction heating, it is easy to perform rapid heating / cooling, so that solution treatment can be easily performed in a short time.

- the heating method is induction heating, since it is a non-contact method, the aluminum alloy material can be prevented from being damaged.

- an aluminum alloy material is drawn to form a wire element from a cast / rolled material.

- the electric wire is a wire constituting the electric wire conductor, and constitutes a single wire or a stranded wire.

- the wire drawing is performed on the aluminum alloy material subjected to the solution treatment. Therefore, the wire drawing step is a step after the solution treatment step.

- the obtained wire drawing material can be made into a stranded wire by twisting a desired number.

- the obtained wire drawing material is usually wound as a single wire or a stranded wire around a drum, and the following treatment is performed. If the wire drawing step is before the solution forming step, the strands are fused together in the solution forming step, so that the productivity is not satisfied.

- the aging step is a step after the solution treatment step.

- the aging step is preferably a step after the wire drawing step for ease of wire drawing.

- the aging treatment is performed at a temperature higher than the temperature at which the compound can be precipitated, but is a treatment for strengthening the precipitation, and is performed under conditions that do not soften. Therefore, the temperature of the aging treatment is preferably in the range of 0 to 200 ° C. When the temperature of the aging treatment exceeds 200 ° C., the aluminum alloy material is easily softened.

- the aging treatment is preferably performed within a range of 0 to 200 ° C. and within a range of 1 to 100 hours. Thereby, the precipitate is finely dispersed, and the balance between strength and conductivity is improved. Further, from the viewpoint of productivity, it is more preferable to carry out within a range of 100 to 200 ° C. and within a range of 1 to 24 hours.

- Aging treatment may be performed in either an air atmosphere or a non-oxidizing atmosphere. When performed in a non-oxidizing atmosphere, an oxide film is hardly formed on the surface of the aluminum alloy material.

- the aging treatment may be performed by either continuous treatment or batch treatment (non-continuous treatment). In the case of continuous treatment, it is easy to perform heat treatment under uniform conditions over the entire length of a long wire, so that variations in characteristics can be reduced.

- the heating method is not particularly limited, and any of current heating, induction heating, and heating using a heating furnace may be used. When the heating method is induction heating, since it is a non-contact method, the aluminum alloy material can be prevented from being damaged.

- ⁇ A softening step may be provided before the aging step.

- the aging treatment may be performed on the softened aluminum alloy material.

- the aluminum alloy material is softened.

- the softening process is performed to remove processing distortion caused by processing such as wire drawing. Therefore, the softening process is a process after the wire drawing process.

- the aluminum alloy material that has been drawn is softened.

- the temperature of the softening treatment is preferably 250 ° C. or higher. More preferably, it is 300 ° C. or higher. When the temperature of the softening treatment is less than 250 ° C., the aluminum alloy material is not easily softened. On the other hand, from the viewpoint of productivity, the temperature of the softening treatment is preferably 600 ° C. or lower. More preferably, it is 550 degrees C or less.

- Softening process is performed in a short time within 10 seconds.

- the temperature of the softening treatment is a temperature at which aging precipitation occurs, and is a temperature at which coarse precipitates are formed.

- the time for softening treatment is increased in a heat-treated aluminum alloy material that has undergone solution treatment, the strength is increased by aging precipitation. descend. For this reason, it is necessary to perform the softening treatment in a very short time so that coarse precipitates do not occur (age precipitation does not occur). From this point of view, the softening treatment is more preferably performed in a short time within 5 seconds.

- the softening treatment is difficult to perform in a short time because it takes a long time to heat when the batch heating method is used. Then, aging precipitation proceeds simultaneously with softening. Therefore, the softening treatment is preferably performed by a continuous heating method.

- the continuous heating method if the continuous heating method is used, the heat treatment can be easily performed under uniform conditions over the entire length of the long wire, so that variation in characteristics can be reduced.

- the continuous heating method include an electric heating method, an induction heating method, and a furnace heating method. In the case of the electric heating method or the induction heating method, it is easy to perform solution treatment in a short time because it is easy to rapidly heat and cool. Since the induction heating method is a non-contact method, the aluminum alloy material can be prevented from being damaged.

- the cooling process after the heating process of the softening treatment is preferably a rapid cooling process.

- rapid cooling excessive precipitation of solid solution elements can be prevented.

- the cooling rate is preferably 10 seconds or less from the temperature of the softening treatment to 100 ° C. or less.

- rapid cooling can be performed by forced cooling such as immersion in a liquid such as water or blowing.

- Softening treatment may be performed in either an air atmosphere or a non-oxidizing atmosphere.

- the non-oxidizing atmosphere include a vacuum atmosphere (reduced pressure atmosphere), an inert gas atmosphere such as nitrogen and argon, a hydrogen-containing gas atmosphere, and a carbon dioxide gas-containing atmosphere.

- the heat-treatable aluminum alloy material can exhibit excellent strength by precipitation strengthening of the metal compound, the strength can be improved while suppressing a decrease in conductivity due to the additive element. That is, both strength and conductivity can be achieved. And since the softening process is performed, excellent elongation can be secured. Since this softening treatment is performed in a short time of 10 seconds or less, precipitation of coarse metal compounds is suppressed in the softening treatment, and strength reduction is suppressed. That is, strength reduction is suppressed while removing distortion caused by wire drawing.

- the molten alloy having the alloy composition shown in Table 1 was cast and rolled to obtain an aluminum alloy material as a ⁇ 9.5 mm wire rod. Using the obtained aluminum alloy material, an aluminum alloy wire having a predetermined wire diameter was produced through solution treatment, wire drawing, softening treatment, and aging treatment.

- Example 1 Nineteen aluminum alloy wires having a wire diameter of 0.155 mm were bundled to form a stranded wire with a twist pitch of 16 mm, and an aluminum alloy stranded wire having a form as shown in FIG. 1 was produced without performing circular compression molding.

- the obtained aluminum alloy stranded wire was extrusion coated with a vinyl chloride resin with a coating thickness of 0.2 mm to produce a coated electric wire.

- a terminal metal fitting was crimped

- Examples 2-7 Comparative Examples 1-2

- Aluminum alloy stranded wires were produced in the same manner as in Example 1 with the wire diameters, numbers, and twist pitches listed in Table 1.

- Example 3, 6, and 7 circular compression molding was performed to obtain an aluminum alloy twisted wire having a form as shown in FIG. Moreover, it carried out similarly to Example 1, and produced the covered electric wire and the wire harness.

- a metal thin film having a thickness of 0.15 ⁇ m is formed from the obtained aluminum alloy wire by the FIB method, and this metal thin film is observed with a transmission electron microscope (TEM), and the range of 700 ⁇ 850 nm where the most dislocation can be confirmed I took a picture.

- TEM transmission electron microscope

- a radial cross section of the obtained aluminum alloy wire was observed with a transmission electron microscope (TEM), a 700 ⁇ 850 nm range was photographed, and the long axis of acicular Mg 2 Si precipitates at 12 areas of 350 ⁇ 425 nm. The number of precipitates of 5 to 50 nm was measured, and the average value at 12 locations was calculated as the amount of Mg 2 Si precipitates.

- TEM transmission electron microscope

- a radial cross section of the obtained aluminum alloy wire was photographed with a transmission electron microscope (TEM) in a range of 700 ⁇ 850 nm, and the major axis of acicular Mg 2 Si precipitates was 5 to 5 in 12 areas of 350 ⁇ 425 nm.

- the major axis, the minor axis, and the aspect ratio were measured for 40 precipitates each having a thickness of 50 nm, and the average values of 40 and 12 locations were calculated as the aspect ratio, the major axis, and the minor axis of the Mg 2 Si precipitate.

- the aluminum alloy wires of Examples 1 to 7 are excellent in impact resistance because Mg 2 Si precipitates are acicular and the aspect ratio is in a specific range.

- the aluminum alloy wires of Comparative Examples 1 and 2 are inferior in impact resistance because the Mg 2 Si precipitates are acicular, but the aspect ratio is out of a specific range.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Conductive Materials (AREA)

- Non-Insulated Conductors (AREA)

- Insulated Conductors (AREA)

Abstract

Description

線径0.155mmのアルミニウム合金線を19本束ねて撚りピッチ16mmで撚線とし、円形圧縮成形を行わないで、図1のような形態のアルミニウム合金撚線を作製した。得られたアルミニウム合金撚線に被覆厚0.2mmで塩化ビニル樹脂を押出被覆し、被覆電線を作製した。得られた被覆電線の導体に端子金具を圧着して、ワイヤーハーネスを作製した。

表1に記載の線径、本数、撚りピッチで、実施例1と同様にアルミニウム合金撚線を作製した。実施例3、6、7では、円形圧縮成形を行い、図2のような形態のアルミニウム合金撚線とした。また、実施例1と同様にして、被覆電線およびワイヤーハーネスを作製した。

JIS Z2241(金属材料引張試験方法、1998)に準拠して、汎用の引張試験機を用いて測定した。

ブリッジ法により測定した。

得られたアルミニウム合金線からFIB法で厚さ0.15μmの金属薄膜を形成し、透過型電子顕微鏡(TEM)でこの金属薄膜を観察し、最も転位が確認できる箇所の700×850nmの範囲を撮影した。この写真上に、縦横10本ずつ平行線を引き、その平行線の合計長さをL、平行線と転位との交点の数をN、試料の厚さをtとし、転位密度ρを、計算式ρ=2N/(L×t)より算出した。

得られたアルミニウム合金線の径方向断面を透過型電子顕微鏡(TEM)で観察し、700×850nmの範囲を撮影し、350×425nmのエリア12カ所で針状のMg2Si析出物の長軸が5~50nmの析出物の個数を計測し、12カ所の平均値をMg2Si析出物の量として算出した。

得られたアルミニウム合金線の径方向断面を透過型電子顕微鏡(TEM)で700×850nmの範囲を撮影し、350×425nmのエリア12カ所で針状のMg2Si析出物の長軸が5~50nmの析出物各40個について、長軸、短軸、アスペクト比を計測し、40個および12カ所の平均値をMg2Si析出物のアスペクト比、長軸、短軸として算出した。

図3に示すように、長さ500mmの被覆電線1の導体(アルミニウム合金撚線)の一端に端子金具2を圧着してなるワイヤーハーネス3の端子金具2を治具4で固定するとともに、ワイヤーハーネス3の他端に取り付けられた錘5を端子金具2の固定位置の高さまで引き上げ、錘5を自由落下させた。この落下試験により端子金具2の圧着部で被覆電線1の導体(アルミニウム合金撚線)に断線が生じない最大荷重(g)を耐衝撃性の指標とした。最大荷重が100g以上であった場合を耐衝撃性に優れるとし、最大荷重が300g以上であった場合を耐衝撃性に特に優れるとした。

Claims (14)

- Mgを0.03質量%以上1.5質量%以下、Siを0.02質量%以上2.0質量%以下、Feを0.1質量%以上0.6質量%以下含有し、残部がAlおよび不純物からなり、Mg2Si析出物がアスペクト比2.0~6.0の針状であることを特徴とするアルミニウム合金線。

- さらに、Zrを0.01質量%以上含有することを特徴とする請求項1に記載のアルミニウム合金線。

- さらに、Tiを0.08質量%以下含有することを特徴とする請求項1または2に記載のアルミニウム合金線。

- さらに、Bを0.016質量%以下含有することを特徴とする請求項3に記載のアルミニウム合金線。

- 転位密度が、5.0×109cm-2以下であることを特徴とする請求項1から4のいずれか1項に記載のアルミニウム合金線。

- 径方向断面の350×425nmの範囲内における、粒径5~50nmの前記Mg2Si析出物の量が、100個以上であることを特徴とする請求項1から5のいずれか1項に記載のアルミニウム合金線。

- 前記Mg2Si析出物の長さが、40nm未満であることを特徴とする請求項1から6のいずれか1項に記載のアルミニウム合金線。

- 前記Mg2Si析出物が、軸方向に沿って配向していることを特徴とする請求項1から7のいずれか1項に記載のアルミニウム合金線。

- 引張強さが150MPa以上、伸びが5%以上、導電率が40%IACS以上であることを特徴とする請求項1から8のいずれか1項に記載のアルミニウム合金線。

- 線径が0.5mm以下であることを特徴とする請求項1から9のいずれか1項に記載のアルミニウム合金線。

- 請求項1から10のいずれか1項に記載のアルミニウム合金線を複数本撚り合わせてなることを特徴とするアルミニウム合金撚線。

- 径方向に圧縮成形されてなることを特徴とする請求項11に記載のアルミニウム合金撚線。

- 請求項1から10のいずれか1項に記載のアルミニウム合金線を含む導体の外周を絶縁被覆で覆ってなることを特徴とする被覆電線。

- 請求項13に記載の被覆電線の導体に端子金具が取り付けられてなることを特徴とするワイヤーハーネス。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE112016002640.4T DE112016002640B4 (de) | 2015-06-12 | 2016-05-23 | Aluminium-Legierungs-Draht, verdrillter Aluminium-Legierungs-Draht, umhüllter Draht und Kabelbaum |

| US15/735,536 US10370743B2 (en) | 2015-06-12 | 2016-05-23 | Aluminum alloy wire, aluminum alloy twisted wire, covered wire, and wiring harness |

| CN201680034009.1A CN107709588A (zh) | 2015-06-12 | 2016-05-23 | 铝合金线、铝合金绞线、包覆电线以及线束 |

| KR1020177034389A KR101882158B1 (ko) | 2015-06-12 | 2016-05-23 | 알루미늄 합금선, 알루미늄 합금 연선, 피복 전선 및 와이어 하네스 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015-118885 | 2015-06-12 | ||

| JP2015118885A JP6102987B2 (ja) | 2015-06-12 | 2015-06-12 | アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2016199564A1 true WO2016199564A1 (ja) | 2016-12-15 |

Family

ID=57503224

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2016/065116 WO2016199564A1 (ja) | 2015-06-12 | 2016-05-23 | アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10370743B2 (ja) |

| JP (1) | JP6102987B2 (ja) |

| KR (1) | KR101882158B1 (ja) |

| CN (1) | CN107709588A (ja) |

| DE (1) | DE112016002640B4 (ja) |

| WO (1) | WO2016199564A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019194869A3 (en) * | 2017-11-28 | 2019-12-19 | Questek Innovations Llc | Al-mg-si alloys for applications such as additive manufacturing |

| US10941473B2 (en) | 2015-09-03 | 2021-03-09 | Questek Innovations Llc | Aluminum alloys |

| US11410787B2 (en) * | 2018-01-12 | 2022-08-09 | Furukawa Electric Co., Ltd. | Movable cable |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| MX2019000841A (es) * | 2016-07-21 | 2019-09-13 | Univ Du Quebec A Chicoutimi | Aleaciones conductoras de aluminio con mejor resistencia a la fluencia. |

| JP6738758B2 (ja) * | 2017-03-31 | 2020-08-12 | 古河電気工業株式会社 | 電線接続構造体およびその製造方法 |

| CN111788639B (zh) * | 2018-03-14 | 2022-06-14 | 株式会社自动网络技术研究所 | 电线导体、包覆电线、线束及电线导体的制造方法 |

| US11236410B2 (en) * | 2018-03-27 | 2022-02-01 | Furukawa Electric Co., Ltd. | Aluminum alloy material, and conductive member, battery member, fastening part, spring part, and structural part using aluminum alloy material |

| DE102018206811A1 (de) * | 2018-05-03 | 2019-11-07 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum Erwärmen eines Kabelbaums sowie Kabelbaumheizeinrichtung |

| KR102587466B1 (ko) | 2021-07-13 | 2023-10-11 | 사회복지법인 삼성생명공익재단 | 중성구 수치 회복 예측방법 및 그 장치 |

| CN114086033B (zh) * | 2021-11-25 | 2022-05-10 | 江苏亨通电力特种导线有限公司 | 一种超耐热铝合金导线及其制备方法 |

| CN116219236B (zh) * | 2023-03-02 | 2024-10-22 | 江苏中天科技股份有限公司 | 一种高强度铝合金线材及其制备方法与应用 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012141041A1 (ja) * | 2011-04-11 | 2012-10-18 | 住友電気工業株式会社 | アルミニウム合金線およびそれを用いたアルミニウム合金撚り線、被覆電線、ワイヤーハーネス |

| WO2014155817A1 (ja) * | 2013-03-29 | 2014-10-02 | 古河電気工業株式会社 | アルミニウム合金導体、アルミニウム合金撚線、被覆電線、ワイヤーハーネスおよびアルミニウム合金導体の製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS567855B2 (ja) | 1973-06-25 | 1981-02-20 | ||

| US4216031A (en) * | 1978-01-23 | 1980-08-05 | Southwire Company | Aluminum nickel base alloy electrical conductor and method therefor |

| US4236709A (en) | 1979-06-29 | 1980-12-02 | International Business Machines Corporation | Cartridge sheet feed attachment |

| US5223050A (en) * | 1985-09-30 | 1993-06-29 | Alcan International Limited | Al-Mg-Si extrusion alloy |

| JPH07179974A (ja) * | 1993-12-24 | 1995-07-18 | Takeshi Masumoto | アルミニウム合金およびその製造方法 |

| JP4100629B2 (ja) * | 2004-04-16 | 2008-06-11 | 日鉱金属株式会社 | 高強度高導電性銅合金 |

| US20100059151A1 (en) * | 2006-12-13 | 2010-03-11 | Shingo Iwamura | High-strength aluminum alloy product and method of producing the same |

| US20120031242A1 (en) * | 2010-08-04 | 2012-02-09 | Yi-Min Li | Anti-Rolling Socket |

| JP2013044038A (ja) | 2011-08-25 | 2013-03-04 | Furukawa Electric Co Ltd:The | アルミニウム合金導体 |

| WO2013147270A1 (ja) | 2012-03-29 | 2013-10-03 | 古河電気工業株式会社 | アルミニウム合金線およびその製造方法 |

| EP2896708B1 (en) | 2013-03-29 | 2017-09-13 | Furukawa Electric Co., Ltd. | Aluminum alloy wire rod, alum1inum alloy stranded wire, sheathed wire, wire harness, and method for manufacturing aluminum alloy conductor |

-

2015

- 2015-06-12 JP JP2015118885A patent/JP6102987B2/ja active Active

-

2016

- 2016-05-23 WO PCT/JP2016/065116 patent/WO2016199564A1/ja active Application Filing

- 2016-05-23 US US15/735,536 patent/US10370743B2/en active Active

- 2016-05-23 KR KR1020177034389A patent/KR101882158B1/ko active IP Right Grant

- 2016-05-23 DE DE112016002640.4T patent/DE112016002640B4/de active Active

- 2016-05-23 CN CN201680034009.1A patent/CN107709588A/zh active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012141041A1 (ja) * | 2011-04-11 | 2012-10-18 | 住友電気工業株式会社 | アルミニウム合金線およびそれを用いたアルミニウム合金撚り線、被覆電線、ワイヤーハーネス |

| WO2014155817A1 (ja) * | 2013-03-29 | 2014-10-02 | 古河電気工業株式会社 | アルミニウム合金導体、アルミニウム合金撚線、被覆電線、ワイヤーハーネスおよびアルミニウム合金導体の製造方法 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10941473B2 (en) | 2015-09-03 | 2021-03-09 | Questek Innovations Llc | Aluminum alloys |

| WO2019194869A3 (en) * | 2017-11-28 | 2019-12-19 | Questek Innovations Llc | Al-mg-si alloys for applications such as additive manufacturing |

| US11401585B2 (en) | 2017-11-28 | 2022-08-02 | Questek Innovations Llc | Multicomponent aluminum alloys for applications such as additive manufacturing |

| US11773468B2 (en) | 2017-11-28 | 2023-10-03 | Questek Innovations Llc | Al—Mg—Si alloys for applications such as additive manufacturing |

| US11410787B2 (en) * | 2018-01-12 | 2022-08-09 | Furukawa Electric Co., Ltd. | Movable cable |

Also Published As

| Publication number | Publication date |

|---|---|

| CN107709588A (zh) | 2018-02-16 |

| US10370743B2 (en) | 2019-08-06 |

| KR101882158B1 (ko) | 2018-07-25 |

| JP2017002367A (ja) | 2017-01-05 |

| DE112016002640T5 (de) | 2018-03-01 |

| JP6102987B2 (ja) | 2017-03-29 |

| US20180171439A1 (en) | 2018-06-21 |

| KR20170137212A (ko) | 2017-12-12 |

| DE112016002640B4 (de) | 2024-05-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6102987B2 (ja) | アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス | |

| JP6698735B2 (ja) | 自動車用アルミ電線 | |

| JP6222533B2 (ja) | アルミニウム合金線の製造方法 | |

| JP5950249B2 (ja) | 銅合金線、銅合金撚線、被覆電線、及び端子付き電線 | |

| WO2012141041A1 (ja) | アルミニウム合金線およびそれを用いたアルミニウム合金撚り線、被覆電線、ワイヤーハーネス | |

| JP6686293B2 (ja) | 銅合金線、銅合金撚線、被覆電線およびワイヤーハーネス | |

| CN104995322A (zh) | 铜合金线、铜合金绞合线、包覆电线和带端子电线 | |

| JP6212946B2 (ja) | 屈曲性に優れるアルミ合金線およびその製造方法 | |

| JP7503240B2 (ja) | 被覆電線、端子付き電線、銅合金線、銅合金撚線、及び銅合金線の製造方法 | |

| JP6443473B2 (ja) | アルミニウム合金線、アルミニウム合金撚線、被覆電線およびワイヤーハーネス | |

| WO2020039710A1 (ja) | 被覆電線、端子付き電線、銅合金線、銅合金撚線、及び銅合金線の製造方法 | |

| JP7483217B2 (ja) | 被覆電線、端子付き電線、銅合金線、及び銅合金撚線 | |

| JP2016183420A (ja) | 銅合金線、銅合金撚線、被覆電線、及び端子付き電線 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 16807271 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20177034389 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 15735536 Country of ref document: US |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 112016002640 Country of ref document: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 16807271 Country of ref document: EP Kind code of ref document: A1 |