RU2694533C1 - Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method - Google Patents

Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method Download PDFInfo

- Publication number

- RU2694533C1 RU2694533C1 RU2018139828A RU2018139828A RU2694533C1 RU 2694533 C1 RU2694533 C1 RU 2694533C1 RU 2018139828 A RU2018139828 A RU 2018139828A RU 2018139828 A RU2018139828 A RU 2018139828A RU 2694533 C1 RU2694533 C1 RU 2694533C1

- Authority

- RU

- Russia

- Prior art keywords

- solvent

- extraction

- toluene

- heavy oil

- carried out

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10C—WORKING-UP PITCH, ASPHALT, BITUMEN, TAR; PYROLIGNEOUS ACID

- C10C3/00—Working-up pitch, asphalt, bitumen

- C10C3/08—Working-up pitch, asphalt, bitumen by selective extraction

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

- C10G21/003—Solvent de-asphalting

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

- C10G21/06—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents characterised by the solvent used

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

- C10G21/06—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents characterised by the solvent used

- C10G21/12—Organic compounds only

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

- C10G21/28—Recovery of used solvent

Abstract

Description

Изобретение относится к области нефтепереработки и, в частности, к процессам сольвентной деасфальтизации (СДА) тяжелых нефтей, природных битумов и тяжелых нефтяных остатков, и может быть использовано в нефтеперерабатывающей промышленности для облагораживания и/или подготовки тяжелого нефтяного сырья (ТНС) за счет удаления из его состава асфальтенов или смолисто-асфальтеновых веществ (CAB). Образующаяся в результате процесса фракция деасфальтизата (ДА) может использоваться в качестве сырья или компонента сырья каталитических процессов крекинга с целью выработки дополнительных объемов моторных топлив.The invention relates to the field of oil refining and, in particular, to the processes of solvent deasphalting (SDA) heavy oils, natural bitumens and heavy oil residues, and can be used in the refining industry for refining and / or preparation of heavy oil feedstock (THC) due to the removal of its composition asphaltenes or tar-asphaltene substances (CAB). The resulting fraction of the asphalt-free oil (DA) can be used as a raw material or a component of the raw material of catalytic cracking processes in order to generate additional volumes of motor fuels.

Как известно, присутствие в составе тяжелого нефтяного сырья значительных количеств смолисто-асфальтеновых веществ и связанных с ними металлов приводит к снижению атомного соотношения Н/С, ухудшению его транспортных свойств, снижению стабильности (росту коллоидной нестабильности) и совместимости, увеличению коксуемости, склонности к образованию твердых отложений и дезактивации катализаторов, коррозии оборудования и увеличению количества вредных выбросов. В этой связи процессы сольвентной деасфальтизации тяжелого нефтяного сырья занимают важное место в практике нефтепереработки, так как их применение не ограничено составом и свойствами сырья, в частности высокой коксуемостью и содержанием металлов. В результате процесса достигается высокая степень деметаллизации за счет концентрирования металлов исходного сырья в отделяемой тяжелой фракции с высоким содержанием асфальтенов (асфальте) [1].As is known, the presence of significant amounts of tar-asphaltene substances and metals associated with them in the composition of heavy oil feedstock leads to a decrease in the atomic ratio H / C, deterioration of its transport properties, decrease in stability (increase in colloidal instability) and compatibility, increase in carbonization, propensity to form solid deposits and deactivation of catalysts, equipment corrosion and an increase in harmful emissions. In this regard, the processes of solvent deasphalting of heavy oil feedstock occupy an important place in the practice of oil refining, since their use is not limited to the composition and properties of the feedstock, in particular the high coking behavior and metal content. As a result of the process, a high degree of demetallization is achieved due to the concentration of the metals of the feedstock in the separated heavy fraction with a high content of asphaltenes (asphalt) [1].

Современные технологии процесса сольвентной деасфальтизации отличаются высокой энергоэффективностью и удельной производительностью массообменных аппаратов, обеспечивают высокую эффективность экстракции и чистоту разделения образующихся фаз, что позволяет добиться снижения капитальных и операционных затрат и максимального извлечения целевых компонентов. Это достигается, главным образом, за счет одностадийной регенерации основных количеств используемого растворителя в сверхкритических условиях и практически полного исключения стадий испарения и конденсации из технологической схемы, использования избыточных давления и температуры регенерированного из деасфальтизатного раствора растворителя, применения высокоэффективных массообменных и сепарационных внутренних устройств, а также растворителя в суб- и сверхкритическом состоянии на стадии экстракции [2].Modern technologies of solvent deasphalting process are distinguished by high energy efficiency and specific performance of mass-transfer apparatus, provide high extraction efficiency and cleanliness of separation of the formed phases, which allows to achieve lower capital and operating costs and maximum extraction of target components. This is achieved mainly due to the single-stage regeneration of the main quantities of the solvent used under supercritical conditions and the almost complete elimination of the evaporation and condensation stages from the technological scheme, the use of excessive pressure and temperature of the solvent regenerated from the asphalt-refractory solvent, the use of highly efficient mass transfer and separation internal devices, as well as solvent in the sub- and supercritical state at the stage of extraction [2].

При этом потребность в получении максимальных количеств высококачественных моторных топлив и базовых масел все в большей степени влияют на перепрофилирование установок СДА с подготовки нефтяных остатков для производства низкокачественных базовых масел на подготовку тяжелого нефтяного сырья для установок каталитического крекинга и гидрокрекинга, а также облагораживание тяжелых нефтей и природных битумов. Топливное направление применения процесса позволяет увеличить выход деасфальтизата и долю тяжелого нефтяного сырья, вовлекаемого в переработку, а также снизить выработку асфальтенового остатка процесса и энергозатраты на ее проведение за счет использования более высокомолекулярных чем пропан растворителей [3].At the same time, the need to obtain maximum quantities of high-quality motor fuels and base oils increasingly influence the conversion of ATS installations from the preparation of oil residues for the production of low-quality base oils to the preparation of heavy oil feedstocks for catalytic cracking and hydrocracking, as well as upgrading heavy oils and natural oils. bitumen. Fuel direction of the process allows to increase the output of asphalt-free oil and the proportion of heavy oil feedstock involved in refining, as well as reduce the production of asphaltene residue of the process and energy consumption for its implementation through the use of higher molecular weight propane than solvents [3].

В этой связи необходимо отметить процесс SELEX-Asp (Selective Asphaltene Extraction), разработанный в Китайском институте нефти в Пекине и обеспечивающий селективное удаление твердых гранул асфальтенов из состава тяжелого нефтяного сырья при использовании н-пентана в суб- или сверхкритическом состоянии на стадии экстракции. В отличие от других технологий, в данном случае не требуется подвода тепловой энергии для регенерации растворителя из фазы асфальта, а разделение растворителя и асфальта происходит при низкой температуре в простом сепараторе газ-твердое, работающем при атмосферном давлении. Однако, несмотря на использование растворителя в субкритическом состоянии на стадии экстракции, обеспечивающего глубокое и более чистое разделение фаз, эффективность удаления металлов и коксового остатка из состава тяжелого нефтяного сырья и качество деасфальтизата при его высоких выходах в диапазоне 60-85% мас. остается на достаточно низком уровне [4].In this regard, it is necessary to note the SELEX-Asp (Selective Asphaltene Extraction) process, developed at the China Petroleum Institute in Beijing and which provides selective removal of solid asphaltene granules from the composition of heavy oil feedstock using n-pentane in the sub- or supercritical state at the extraction stage. Unlike other technologies, in this case thermal energy is not required to regenerate the solvent from the asphalt phase, and the separation of solvent and asphalt occurs at low temperature in a simple gas-solid separator operating at atmospheric pressure. However, despite the use of a solvent in a subcritical state at the extraction stage, providing deep and cleaner phase separation, the efficiency of removing metals and coke residue from the composition of heavy oil feedstock and the quality of the asphalt-free oil at its high yields in the range of 60-85% wt. remains at a fairly low level [4].

Таким образом, недостатками существующих технологий помимо больших расходов дорогостоящих растворителей, является невысокая селективность алканов С5+, имеющих высокую растворяющую способность и использующихся для получения максимальных количеств ДА при реализации топливного направления процесса солвентной деасфальтизации. В связи с этим, все больше внимания уделяется поиску альтернативных растворителей данного процесса, одним из которых является диоксид углерод (СО2), отличающийся своей доступностью, пожаро- и взрывобезопасностью.Thus, the disadvantages of existing technologies in addition to the high cost of expensive solvents is the low selectivity of C 5+ alkanes, which have high dissolving capacity and are used to obtain maximum amounts of YES in the implementation of the fuel direction of the solvent deasphalting process. In this regard, more and more attention is paid to the search for alternative solvents of this process, one of which is carbon dioxide (CO 2 ), distinguished by its availability, fire and explosion safety.

СО2 может использоваться как растворитель более легкокипящих, преимущественно, насыщенных углеводородов в составе нефтяного сырья, так и анти-растворитель, способствующий дестабилизации нефтяной дисперсной системы (НДС) и осаждению тяжелых нерастворимых CAB или асфальтенов в виде отдельной фазы [5].CO 2 can be used as a solvent for more lightly boiling, mainly saturated hydrocarbons in the composition of oil feedstock, and an anti-solvent that helps destabilize the oil disperse system (VAT) and precipitate heavy insoluble CAB or asphaltenes as a separate phase [5].

Процессы разделения с использованием только анти-растворяющих свойств СО2 проводятся, как правило, с предварительным разбавлением исходного тяжелого нефтяного сырья углеводородным растворителем и отличаются невысокими выходами деасфальтизата или низкой скоростью и эффективностью разделения образующихся фаз, что делает неперспективным их практическую реализацию.Separation processes using only the anti-dissolving properties of CO 2 are carried out, as a rule, with preliminary dilution of the initial heavy oil feedstock with a hydrocarbon solvent and are distinguished by low deasphaltic acid yields or low speed and efficiency of separation of the resulting phases, which makes their practical implementation unpromising.

Так, в патенте США №4,565,623 предложен процесс экстракции более легких углеводородных фракций с низкой коксуемостью из тяжелого нефтяного сырья. Способ заключается в предварительном смешении ТНС с растворителем в объемном соотношении растворитель : сырье от 1:0.75 до 1:1.15, таким образом, что растворитель и сырье являются полностью смешиваемыми и образуют одну фазу. В качестве растворителя могут использоваться предельные алифатические углеводороды, предпочтительно гептан, или толуол. В дальнейшем в смесь вводится газообразный СО2, который выступает анти-растворителем, что приводит к разделению фаз. Верхняя фаза содержит более легкие экстрагированные углеводороды, которые можно выделить удалением растворенного СО2 и используемого растворителя, в то время как нижняя фаза содержит асфальтены и другие тяжелые компоненты сырья, обычно включающие ароматические углеводороды. В результате такой организации процесса выход легкой фазы находится на уровне 20% при использовании гептана в качестве разбавителя, при этом данные об эффективности деметаллизации исходного ТНС в патенте отсутствуют.Thus, US Pat. No. 4,565,623 proposes a process for extracting lighter hydrocarbon fractions with low coking behavior from heavy oil feedstock. The method consists in the preliminary mixing of the THC with the solvent in a volume ratio of solvent: raw materials from 1: 0.75 to 1: 1.15, so that the solvent and raw materials are completely miscible and form a single phase. As a solvent, saturated aliphatic hydrocarbons can be used, preferably heptane, or toluene. Subsequently, gaseous CO 2 is introduced into the mixture, which acts as an anti-solvent, which leads to phase separation. The upper phase contains lighter extracted hydrocarbons, which can be isolated by removing dissolved CO 2 and the solvent used, while the lower phase contains asphaltenes and other heavy components of the feedstock, usually including aromatic hydrocarbons. As a result of this organization of the process, the yield of the light phase is at the level of 20% when heptane is used as a diluent, while data on the effectiveness of demetallization of the initial THC are absent in the patent.

В работе [6] также предлагается процесс деасфальтизации тяжелой нефти с использованием н-пентана и н-гептана в качестве растворителей, проводимый в среде суб- или сверхкритического СО2 (СК-СО2) для увеличения скорости осаждения асфальтенов и селективности разделения. К примеру, эффективная деасфальтизация нефти пентаном в среде СК-СО2 при температуре 58°С и давлении 77 бар может протекать при низких соотношениях растворитель/сырье. Так, при объемном соотношении н-пентан/нефть 2:1 образующийся деасфальтизат не содержал асфальтенов, а доля металлов в его составе находилась на уровне 9% мас. от исходного содержания. Однако, присутствие СК-СО2 приводило к значительному снижению растворяющей способности углеводородного растворителя и выхода ДА, который составлял порядка 50% мас.[6] also proposed the process of deasphalting heavy oil using n-pentane and n-heptane as solvents, carried out in a sub- or supercritical CO 2 (SC-CO 2 ) medium to increase the asphaltene precipitation rate and separation selectivity. For example, effective deasphalting of oil with pentane in SC-CO 2 medium at a temperature of 58 ° C and a pressure of 77 bar can occur at low solvent / feed ratios. So, at a volume ratio of n-pentane / oil of 2: 1, the resulting asphalt-free oil did not contain asphaltenes, and the proportion of metals in its composition was at the level of 9% by weight. from the original content. However, the presence of SC-CO 2 led to a significant decrease in the dissolving capacity of the hydrocarbon solvent and the yield of DA, which was about 50% by weight.

В заявке на патенте США 2010/0032340 А1 предложен метод выделения смол и асфальтенов из нефти за счет ее контакта с СО2 или флюидом, содержащим СО2. При этом СО2 может использоваться как в жидком, так и сверхкритическом состоянии. Осаждение предлагается проводить в смесителе-отстойнике, после чего верхняя и нижняя фазы отделяются от растворителя в отдельных сепараторах. Максимальное давление СО2 ограничивается значением в 310 бар. Наиболее предпочтительным является проведение процесса при температурах выше 50°С. Отмечается, что перемешивание смеси, а также увеличение давления и температуры при прочих равных условиях приводит к увеличению скорости осаждения асфальтенов. Несмотря на это, согласно данным патента, полученным при использовании модельных смесей смол и асфальтенов в гептоле (смесь толуола и гептана), при такой организации процесса осаждение и разделение фаз протекает с очень медленной скоростью. Так, при использовании в качестве среды смеси толуол/гептан в объемном соотношении 1:1 полное осаждение асфальтенов из раствора достигается после 2 часов, в то время как при использовании чистого толуола для полного осаждения требуется приблизительно 24 часа. Помимо этого, стоит отметить, что использование модельной смеси нефтяного сырья для исследования кинетики осаждения в данном патенте не позволяет судить об эффективности деасфальтизации реальных многокомпонентных НДС.In the application for US patent 2010/0032340 A1 proposed a method for the separation of resins and asphaltenes from oil due to its contact with CO 2 or fluid containing CO 2 . In this case, CO 2 can be used both in the liquid and supercritical states. The deposition is proposed to be carried out in a mixer-settler, after which the upper and lower phases are separated from the solvent in separate separators. The maximum CO 2 pressure is limited to 310 bar. Most preferred is to carry out the process at temperatures above 50 ° C. It is noted that mixing the mixture, as well as an increase in pressure and temperature, ceteris paribus, leads to an increase in the deposition rate of asphaltenes. Despite this, according to the patent data obtained using model mixtures of resins and asphaltenes in heptol (a mixture of toluene and heptane), with such an organization of the process, the precipitation and phase separation proceeds at a very slow rate. So, when using toluene / heptane as a medium in a volume ratio of 1: 1, the complete precipitation of asphaltenes from the solution is achieved after 2 hours, while using pure toluene, it takes approximately 24 hours to completely precipitate. In addition, it is worth noting that the use of a model mixture of crude oil to study the kinetics of sedimentation in this patent does not allow to judge the effectiveness of deasphalting of real multicomponent VAT.

Известен метод деасфальтизации нефти и нефтепродуктов с использованием СК-СО2 как альтернатива существующим стандартным методам определения содержания асфальтенов в составе нефтяного сырья, а также промышленным процессам СДА ТНС [7, 8]. Согласно предложенному методу перед проведением процесса исходный гудрон разбавляется н-гептаном в соотношении 1:0.7-1.3 после чего загружается в экстрактор. Экстракция проводится при температуре 40-80°С, давлении 73-80 атм и массовом соотношении гудрон: СО2 равном 1:1 при непрерывной циркуляции диоксида углерода в системе в течение 4 часов, после чего требуется еще 4 часа для осаждения асфальтенов из исходного раствора. В результате такой организации процесса, по данным авторов, достигается осаждение асфальтенов и частичное осаждение высокомолекулярных смол, а выход ДА на исследуемый гудрон достигает 95-96% мае. Информация по остаточному содержанию асфальтенов и металлов в деасфальтизате не приводится, однако, низкая степень выделения металлов в асфальт может свидетельствовать о невысокой селективности данного метода деасфальтизации. Так, доля ванадия и никеля в составе асфальта составляла порядка 16 и 34% мас. от исходного содержания в гудроне, то есть основные количества металлов переходили в ДА. Учитывая то, что СК-СО2 в данной системе выполняет преимущественно функцию анти-растворителя, способствуя разделению фаз раствора ДА в гептане и асфальтенов, снижение селективности может быть связано с эффектом уноса высокомолекулярных компонентов сырья потоком СО2 из экстрактора.A known method of deasphalting oil and petroleum products using SC-CO 2 as an alternative to the existing standard methods for determining the content of asphaltenes in the composition of oil feedstock, as well as industrial processes SDA TNS [7, 8]. According to the proposed method, prior to carrying out the process, the initial tar is diluted with n-heptane in a ratio of 1: 0.7–1.3, after which it is loaded into the extractor. Extraction is carried out at a temperature of 40-80 ° C, a pressure of 73-80 atm and a mass ratio of tar: CO 2 equal to 1: 1 with continuous circulation of carbon dioxide in the system for 4 hours, after which it takes another 4 hours to precipitate asphaltenes from the original solution . As a result of such an organization of the process, according to the authors, asphaltenes are precipitated and the macromolecular resins are partially precipitated, and the yield of DA to the investigated tar reaches 95-96% May. Information on the residual content of asphaltenes and metals in the asphalt-free oil is not given; however, a low degree of metal extraction into asphalt may indicate a low selectivity of this deasphalting method. Thus, the share of vanadium and nickel in the composition of asphalt was about 16 and 34% wt. from the initial content in tar, that is, the main quantities of metals were converted to DA. Considering that SC-CO 2 in this system mainly performs the function of anti-solvent, facilitating the separation of DA solution phases in heptane and asphaltenes, the decrease in selectivity may be due to the effect of entrainment of high-molecular raw materials by the flow of CO 2 from the extractor.

В свою очередь, разработке непрерывных промышленных процессов сольвентной деасфальтизации, отвечающих требованиям высокой производительности, с использованием СО2 в качестве растворителя препятствует его низкая растворяющая способность по отношению к высокомолекулярным компонентам тяжелого нефтяного сырья [9]. При сравнении с легкими углеводородными растворителями растворяющая способность СК-СО2 по отношению к углеводородным компонентам тяжелого нефтяного сырья и выход экстракта в процессе экстракции значительно ниже чем для пропана и даже этана [10, 11].In turn, the development of continuous industrial solvent deasphalting processes that meet high performance requirements, using CO 2 as a solvent, is hindered by its low dissolving capacity with respect to the high molecular weight components of heavy oil feedstock [9]. When compared with light hydrocarbon solvents, the dissolving ability of SC-CO 2 with respect to the hydrocarbon components of heavy oil feedstock and the extract yield in the extraction process are much lower than for propane and even ethane [10, 11].

Основным методом, позволяющим преодолеть низкую растворимость компонентов нефтяного сырья в СО2, является добавление в состав растворителя органических модификаторов, что дает возможность увеличить его растворяющую способность и регулировать селективность по отношению к групповым компонентам сырья. Добавление модификаторов позволяет также увеличить смешиваемость компонентов сырья и растворителя, снизить давление процесса и объем растворителя, необходимый для экстракции [12].The main method that allows to overcome the low solubility of the components of the oil feedstock in CO 2 is the addition of organic modifiers to the solvent, which makes it possible to increase its dissolving ability and regulate the selectivity with respect to the group components of the feedstock. The addition of modifiers also makes it possible to increase the miscibility of the raw material components and the solvent, to reduce the process pressure and the volume of solvent required for the extraction [12].

Наиболее близким к данному изобретению (прототипом) является патент США №6554995 В2, в котором предлагается метод очистки от асфальтенов, металлов, в том числе привнесенных извне, и фракционирования нефтесодержащих материалов с использованием смеси суб-критический СО2/модификатор в качестве растворителя. Согласно данному методу, в качестве модификаторов должны использоваться высоколетучие соединения с нормальной температурой кипения 0°С и ниже, такие как пропан, этан, бутан, пропилен, 2-метилпропан, 2,2-диметилпропан, пропадиен, диметиловый эфир, хлорфторпроизводные метана и др. Экстракция проводится в экстракционной колонне при низкой температуре, например, при 0°С, что снижает энергозатраты, благоприятствует разделению компонентов и предотвращает образование продуктов пиролиза сырья. Как утверждают авторы, основным преимуществом данного изобретения является возможность легкой регенерации низкокипящих компонентов растворителя, которые отделяются от экстракта в котле-дегазаторе, и его последующего рецикла без необходимости разделения компонентов и изменения состава растворителя. Согласно данным патента использование смеси диоксид углерода/пропан с соотношением компонентов 60/40 позволяет выделить до 60% легкой газойлевой фракции из остатков процесса крекинга. Основным недостатком предложенного изобретения является очевидная невысокая эффективность экстракции и низкие выходы экстракта при использовании летучих соединений в качестве модификаторов СО2 применительно к разделению тяжелых вакуумных остатков (гудронов) перегонки нефти. К примеру, даже чистый пропан обладает низкой растворяющей способностью по отношению к компонентам гудронов [13], а использование бинарного растворителя на основе СО2 будет приводить к дополнительному снижению растворимости и выхода экстракта. Также необходимо отметить сложность реализации процесса экстракции при низких температурах, связанную как с поддержанием температуры в экстракторе без привлечения дополнительного холода, так и отсутствием текучести или крайне высокой вязкостью нефтяных остатков при таких температурах, что будет существенно снижать эффективность процессов массопереноса.The closest to this invention (prototype) is US Patent No. 6,554,995 B2, which proposes a method of cleaning from asphaltenes, metals, including those introduced from the outside, and fractionating oil-containing materials using a mixture of sub-critical CO 2 / modifier as a solvent. According to this method, highly volatile compounds with a normal boiling point of 0 ° C and below should be used as modifiers, such as propane, ethane, butane, propylene, 2-methylpropane, 2,2-dimethylpropane, propadiene, dimethyl ether, chlorine derivatives of methane, etc. Extraction is carried out in an extraction column at a low temperature, for example, at 0 ° C, which reduces energy consumption, favors the separation of components and prevents the formation of pyrolysis products of raw materials. According to the authors, the main advantage of this invention is the possibility of easy regeneration of low-boiling solvent components, which are separated from the extract in the degassing boiler, and its subsequent recycling without the need to separate the components and change the composition of the solvent. According to the patent data, the use of a mixture of carbon dioxide / propane with a 60/40 ratio of components makes it possible to isolate up to 60% of the light gas oil fraction from the residues of the cracking process. The main disadvantage of the proposed invention is the obvious low extraction efficiency and low yield of the extract when using volatile compounds as CO 2 modifiers in relation to the separation of heavy vacuum residues (tars) from the distillation of oil. For example, even pure propane has a low dissolving ability with respect to the components of tars [13], and the use of a binary solvent based on CO 2 will lead to an additional decrease in the solubility and yield of the extract. It is also necessary to note the complexity of the implementation of the extraction process at low temperatures, associated both with maintaining the temperature in the extractor without attracting additional cold, and the lack of fluidity or extremely high viscosity of oil residues at such temperatures, which will significantly reduce the efficiency of mass transfer processes.

Помимо этого, необходимо отметить ряд патентов, в которых упоминается возможность использования комбинации растворителей, одним из которых является СО2, для экстракции и разделения смесей высококипящих органических веществ, включая ТНС. Так, в патенте США №9296954 В2 предлагается использовать сверхкритические флюиды (СКФ), выбираемые из ряда СО2, пропан, пентан и гексан, для экстракции углеводородных фракций природного битума из его смесей с твердыми частицами и водой, образующихся на этапах добычи, подготовки и разделения нефтеносных песков. В данном патенте показано, что чистый СК-СО2 способен выделять порядка 30% легких углеводородов с небольшой длиной углеродной цепи (легкий битум). В одном из примеров упоминается о том, что использование СО2 с добавлением гексана и/или пентана в качестве со-растворителя позволяет значительно увеличить эффективность экстракции относительно чистого СО2 вследствие способности гексана/пентана растворять более высокомолекулярные углеводороды. Однако, данные по выходу, составу и качеству выделяемого экстракта в данном случае не приводятся. В свою очередь, в патенте США №5011594 предлагается непрерывный процесс экстракции для разделения смесей органических веществ, включающих высококипящие компоненты, с использованием по меньшей мере одного растворителя в сверхкритическом состоянии, выбираемого из ряда СО2, пропан, бутан, пентан, петролейный эфир и вода. Авторы отмечают преимущества добавления модификаторов к растворителю, связанные с возможностью увеличения селективности процесса и улучшения выхода. Наиболее предпочтительными модификаторами СО2 являются пропан, н-бутан, изобутан, этанол и их смеси. Среди исходных смесей органических веществ приводятся остатки перегонки нефти и возможность удаления из них компонентов асфальта и порфиринов, однако примеров разделения данного сырья предлагаемым способом, возможного состава используемого растворителя и показателей процесса в патенте не приводится. Помимо этого, в рамках данного патента СО2 позиционируется в качестве растворителя для разделения растительных экстрактов.In addition, it is necessary to note a number of patents that mention the possibility of using a combination of solvents, one of which is CO 2 , for the extraction and separation of mixtures of high-boiling organic substances, including THC. Thus, in US Patent No. 9296954 B2, it is proposed to use supercritical fluids (SCF), selected from the CO 2 series, propane, pentane and hexane, for the extraction of hydrocarbon fractions of natural bitumen from its mixtures with solid particles and water formed during the extraction, preparation and separation of oil sands. This patent shows that pure SC-CO 2 is able to release about 30% of light hydrocarbons with a short carbon chain (light bitumen). One example mentions that the use of CO 2 with the addition of hexane and / or pentane as a co-solvent can significantly increase the extraction efficiency of relatively pure CO 2 due to the ability of hexane / pentane to dissolve higher molecular weight hydrocarbons. However, data on the yield, composition and quality of the extracted extract in this case are not given. In turn, US Pat. No. 5,011,594 proposes a continuous extraction process for separating mixtures of organic substances, including high-boiling components, using at least one supercritical solvent selected from the CO 2 series, propane, butane, pentane, petroleum ether and water. . The authors note the advantages of adding modifiers to the solvent, associated with the possibility of increasing the selectivity of the process and improving the yield. The most preferred CO 2 modifiers are propane, n-butane, isobutane, ethanol, and mixtures thereof. Among the initial mixtures of organic substances are distillation residues of oil and the possibility of removing components of asphalt and porphyrins from them, however, examples of the separation of this raw material by the proposed method, the possible composition of the solvent used and process indicators are not given in the patent. In addition, in this patent, CO 2 is positioned as a solvent for the separation of plant extracts.

Техническим результатом настоящего изобретения является достижение высокого выхода деасфальтизата (экстракта) в сочетании с высокой селективностью разделения и эффективностью удаления асфальтенов и металлов из состава тяжелого нефтяного сырья в процессе его сольвентной деасфальтизации при использовании смесей СО2 и толуола в качестве комбинированного растворителя.The technical result of the present invention is to achieve a high yield of deasphaltic acid (extract) in combination with high selectivity of separation and removal efficiency of asphaltenes and metals from the composition of heavy oil feedstock during its solvent deasphalting using mixtures of CO 2 and toluene as a combined solvent.

Указанный технический результат достигается за счет следующей совокупности признаков изобретения:This technical result is achieved due to the following combination of features of the invention:

Процесс сольвентной деасфальтизации тяжелого нефтяного сырья проводится при использовании в качестве растворителя смесей СО2 и толуола, обеспечивающих достижение высокого выхода деасфальтизата (более 50% мас.) с низким содержанием асфальтенов, металлов и коксового остатка. В зависимости от типа используемого тяжелого нефтяного сырья, его состава и свойств, а также требований к качеству получаемого деасфальтизата содержание толуола в составе смеси может варьироваться от 10 до 40% мас. Процесс экстракции проводится в области температур от 50 до 150°С и давлений от 100 до 300 бар. При этом конкретные параметры процесса должны выбираться таким образом, чтобы обеспечивать нахождение смеси СО2 и толуола в однофазном жидком, суб- или сверхкритическом состоянии.The process of solvent deasphalting of heavy oil feedstock is carried out using mixtures of CO 2 and toluene as a solvent, ensuring the achievement of a high yield of asphalt refining (more than 50 wt.%) With a low content of asphaltenes, metals and coke residue. Depending on the type of heavy oil feedstock used, its composition and properties, as well as the requirements for the quality of the resulting asphalt-free oil, the toluene content in the mixture can vary from 10 to 40% by weight. The extraction process is carried out in the temperature range from 50 to 150 ° C and pressures from 100 to 300 bar. At the same time, specific process parameters should be chosen in such a way as to ensure that the mixture of CO 2 and toluene is in a single-phase liquid, sub- or supercritical state.

Значения температуры и соответствующего давления могут быть выбраны на основании имеющихся экспериментальных или расчетных термодинамических данных о фазовом равновесии и критических параметрах (локус критических точек) для бинарных смесей СО2-толуол различного состава [14, 15].The values of temperature and the corresponding pressure can be selected on the basis of the available experimental or calculated thermodynamic data on phase equilibrium and critical parameters (locus of critical points) for binary mixtures of CO 2 -toluene of different composition [14, 15].

Состав растворителя и температура процесса являются важными параметрами, влияющими на эффективность экстракции и показатели процесса. Увеличение концентрации толуола в смеси сопровождается быстрым ростом растворимости компонентов тяжелого нефтяного сырья в растворителе и выхода деасфальтизата, а также перераспределением групповых углеводородных компонентов в его составе. К примеру, увеличение доли толуола в растворителе может приводить к снижению содержания насыщенных углеводородов в деасфальтизате за счет увеличения концентрации ароматических углеводородов и смол. Наиболее оптимальными для проведения процесса сольвентной деасфальтизации являются смеси с содержанием толуола от 20 до 30% мас., обеспечивающие достаточно высокую емкость и селективность данного растворителя.The composition of the solvent and the process temperature are important parameters affecting the efficiency of extraction and process performance. An increase in the toluene concentration in the mixture is accompanied by a rapid increase in the solubility of the components of the heavy oil feedstock in the solvent and the output of the asphalt-free oil, as well as by the redistribution of the group hydrocarbon components in its composition. For example, an increase in the proportion of toluene in a solvent can lead to a decrease in the content of saturated hydrocarbons in the asphalt-free oil by increasing the concentration of aromatic hydrocarbons and resins. The most optimal for the process of solvent deasphalting are mixtures with a toluene content of from 20 to 30% wt., Providing a sufficiently high capacity and selectivity of this solvent.

Увеличение температуры экстракции и переход смеси СО2-толуол в сверхкритическое состояние приводит к быстрому снижению плотности растворителя и требует увеличения давления процесса для поддержания высокой растворяющей способности растворителя и выхода деасфальтизата. Вместе с тем, в области давлений выше 200 бар и плотностей растворителя больше ~ 0.6 г/мл увеличение температуры выше критической может сопровождаться увеличением выхода деасфальтизата, даже несмотря на заметное снижение плотности смеси. Предпочтительными для проведения сольвентной деасфальтизации являются температуры от 50 до 75°С и давления от 100 до 150 бар, в зависимости от состава смеси, обеспечивающие нахождение растворителя в жидком фазовом состоянии на стадии экстракции.An increase in the extraction temperature and the transition of the CO 2 -toluene mixture to the supercritical state leads to a rapid decrease in the density of the solvent and requires an increase in the process pressure to maintain a high solvent capacity of the solvent and the output of the asphalt-freeze. At the same time, in the pressure range above 200 bar and solvent densities above ~ 0.6 g / ml, an increase in temperature above the critical value can be accompanied by an increase in the output of the asphalt-freeze, even despite a noticeable decrease in the mixture density. Preferred for solvent deasphalting are temperatures from 50 to 75 ° C and pressures from 100 to 150 bar, depending on the composition of the mixture, ensuring that the solvent is in the liquid phase state at the extraction stage.

В качестве исходного тяжелого нефтяного сырья могут использоваться тяжелые нефти, природные битумы или тяжелые нефтяные остатки атмосферной и вакуумной перегонки нефти, а также тяжелые неконвертированные остатки термо- и термогидрокаталитических деструктивных процессов глубокой переработки.As a source of heavy oil feedstock, heavy oils, natural bitumens or heavy oil residues from atmospheric and vacuum distillation of crude oil, as well as heavy unconverted residues of thermo-and thermo-catalytic destructive deep refining processes can be used.

Наиболее предпочтительным является проведение процесса сольвентной деасфальтизации с использованием противоточной тарельчатой, полочной или насадочной экстракционной колонны, обеспечивающей высокую эффективность экстракции и разделение легкой и тяжелой фаз за счет градиента плотности. В данном случае тяжелое нефтяное сырье подается в верхнюю часть колонны (экстрактора), а смесь СО2-толуол (растворитель) - в нижнюю часть. В результате противоточного контакта фаз растворитель насыщается деасфальтизатом и образующийся раствор деасфальтизата поднимается и непрерывно отводится с верха экстрактора, а нерастворимый тяжелый остаток процесса в результате осаждения смолисто-асфальтеновых веществ спускается и отводится с низа экстрактора в виде раствора асфальта.Most preferred is a solvent deasphalting process using countercurrent plate, shelf or packed extraction column, which provides high extraction efficiency and separation of light and heavy phases due to density gradient. In this case, heavy oil feedstock is fed to the upper part of the column (extractor), and the mixture of CO 2 -toluene (solvent) - to the lower part. As a result of the countercurrent contact of the phases, the solvent is saturated with asphalt-free oil and the resulting solution of asphalt-free oil rises and is continuously removed from the top of the extractor, and the insoluble heavy residue of the process as a result of precipitation of resinous asphaltenic substances is released and removed from the bottom of the extractor as an asphalt solution.

Регенерация основных количеств СО2 из раствора деасфальтизата может осуществляться в сверхкритическом сепараторе при условиях, обеспечивающих высокую эффективность извлечения СО2 из раствора в виде сверхкритических флюидов, в то время как для выделения толуола может использоваться испаритель и/или отпарная колонна. После разделения толуол конденсируется, смешивается с СО2 в необходимом соотношении и комбинированный растворитель возвращается на стадию экстракции.Regeneration of the main quantities of CO 2 from a solution of asphalt-free oil can be carried out in a supercritical separator under conditions that ensure high efficiency of CO 2 extraction from the solution as supercritical fluids, while an evaporator and / or a stripper can be used to separate toluene. After separation, toluene is condensed, mixed with CO 2 in the required ratio, and the combined solvent is returned to the extraction stage.

Настоящее изобретение поясняется чертежом (фиг. 1), на котором в виде упрощенной схемы представлен один из возможных вариантов реализации технологического процесса сольвентной деасфальтизации тяжелого нефтяного сырья с использованием смеси СО2-толуол в качестве комбинированного растворителя.The present invention is illustrated in the drawing (FIG. 1), in which a simplified diagram shows one of the possible options for implementing the solvent deasphalting of a heavy oil feedstock process using a mixture of CO 2 -toluene as a combined solvent.

Согласно представленной схеме, комбинированный растворитель после предварительного смешивания компонентов в смесителе 7 нагревается до необходимой температуры экстракции и подается в нижнюю часть контактной зоны экстракционной колонны 1. В свою очередь, исходное ТНС подается в верхнюю часть контактной зоны экстрактора. При необходимости небольшая часть комбинированного растворителя может направляться на смешение с ТНС с целью снижения его вязкости. В экстракционной колонне комбинированный растворитель в восходящем потоке контактирует с нисходящим потоком сырья. При этом более тяжелая фаза сырья диспергируется в более легкой сплошной фазе комбинированного растворителя. В качестве внутренних контактных устройств могут использоваться жалюзийные или ситчатые тарелки, тарелки-перегородки полочного типа, а также регулярная насадка. Экстракционная колонна работает в области температур от 50 до 150°С и давлений от 100 до 300 бар. Соотношение растворитель/сырье выбирается, исходя из состава и свойств исходного ТНС и требований к качеству получаемого деасфальтизата, и может варьироваться от 1:1 до 10:1 по объему.According to the presented scheme, the combined solvent after pre-mixing the components in the

Раствор деасфальтизата, выходящий с верха экстракционной колонны 1, направляется в сверхкритический сепаратор СО2 2, в котором в результате снижения давления и/или подогрева потока происходит разделение образующихся фаз. В данном случае верхняя фаза представляет собой практически чистый СК-СО2, а нижняя фаза -раствор деасфальтизата в толуоле с остаточными количествами СО2. Сепаратор работает при температурах и давлениях выше критических для СО2, а степень извлечения СО2 в виде СКФ может достигать 90%. Увеличение температуры сепарации увеличивает эффективность выделения СО2, однако приводит к снижению его чистоты за счет увеличения доли толуола в составе верхней фазы. Предпочтительными для сверхкритической регенерации СО2 являются давления не выше 80 бар и температуры не более 120°С, обеспечивающие при этом нахождение значений плотности выделяемого СК-СО2 на уровне не более 0.2 г/мл.The deasphalted solution leaving the top of the

После разделения циркулирующий поток СО2, отводимый с верха сверхкритического сепаратора 2, охлаждается и направляется в емкость углекислоты 5, куда подаются также необходимые количества добавочного жидкого СО2 для компенсации потерь растворителя. Для снижения энергозатрат и увеличения энергоэффективности тепло отводимого потока СК-СО2 может использоваться для подогрева входящего в сепаратор потока раствора деасфальтизата. В дальнейшем из емкости 5 жидкий СО2 насосом 8 подается в смеситель 7 на смешивание с толуолом и возвращается на стадию экстракции. В свою очередь, раствор деасфальтизата в толуоле, отводимый с низа сепаратора 2, после предварительного нагрева направляется в испаритель 3, где происходит отделение толуола и остаточных количеств СО2 от деасфальтизата. При необходимости остаточные количества толуола могут извлекаться из деасфальтизат в дополнительной отпарной колонне десфальтизата (на схеме не показана).After separation, the circulating CO 2 stream withdrawn from the top of the

Регенерация растворителя из раствора асфальта, выводимого с низа экстракционной колонны 1, осуществляется в испарителе 4, где происходит испарение и отделение паров толуола и СО2 от тяжелого остатка процесса. При необходимости остаточные количества толуола могут извлекаться из асфальта в дополнительной отпарной колонне асфальта (на схеме не показана).The solvent is regenerated from the asphalt solution discharged from the bottom of the

Парогазовые потоки, выходящие из испарителей 3 и 4, объединяются и после охлаждения и конденсации паров толуола поступают в сепаратор газ-жидкость 6 для разделения неконденсируемых остаточных количеств газообразного СО2 и жидкого толуола. Сепаратор 6 выступает также в качестве приемной емкости толуола, куда подаются необходимые количества добавочного толуола, компенсирующие его потери в технологическом процессе. При необходимости уменьшения потерь СО2 газообразный поток из сепаратора 6 может компримироваться, охлаждаться и подаваться в емкость жидкой углекислоты 5 для возвращения в процесс. Сконденсированный толуол из емкости-сепаратора 6 при помощи насоса 9 с заданным расходом подается в смеситель 7 и также возвращается в процесс.The vapor-gas streams leaving the

Изобретение иллюстрируется примерами, показывающими выход и состав получаемого деасфальтизата, а также показатели эффективности процесса деасфальтизации различного тяжелого нефтяного сырья при использовании смесей СО2-толуол в качестве комбинированного растворителя.The invention is illustrated by examples showing the yield and composition of the resulting asphalt-free oil, as well as the efficiency indicators for the process of de-asphalting various heavy oil feedstock using mixtures of CO 2 -toluene as a combined solvent.

Для упрощения в примерах представлены результаты сольвентной деасфальтизации тяжелого нефтяного сырья, проводимой на проточной установке сверхкритической флюидной экстракции (СФЭ), снабженной экстрактором полупериодического действия. Перед проведением процесса предварительно нагретая для снижения вязкости навеска ТНС загружалась в экстракционный сосуд, заполняемый инертной насадкой в виде керамических шариков. После загрузки образца и герметизации установки экстрактор и предварительный нагреватель растворителя нагревались до необходимой температуры экстракции, и при помощи насосов высокого давления начиналась подача СО2 и толуола с расходами, необходимыми для получения смеси заданного состава. После достижения заданного давления регулятор обратного давления на выходе из экстрактора начинал выпускать поток растворителя с экстрактом (ДА) в сепаратор СО2. Отсчет времени экстракции проводился с момента установления заданных значений температуры и давления. После сброса избыточного давления образующийся раствор деасфальтизата в толуоле сливался с низа сепаратора СО2, в то время как остаток процесса (асфальт) выгружался из экстрактора и количественно собирался при помощи добавления дополнительных количеств толуола. В дальнейшем растворы деасфальтизата и асфальта подвергались дистилляции с использованием роторного испарителя для регенерации толуола, после чего продукты экстракции высушивались в сушильном шкафу для удаления остаточных количеств растворителя. Время экстракции и расход комбинированного растворителя выбирались таким образом, чтобы обеспечить достижение квазиравновесного выхода деасфальтизата и термодинамического равновесия между контактирующими фазами на выходе потока растворителя из экстрактора.For simplicity, the examples show the results of solvent deasphalting of heavy oil feedstock carried out on a flown supercritical fluid extraction unit (SFE) equipped with a semi-periodic extractor. Before carrying out the process, the HNS portion preheated to reduce the viscosity was loaded into an extraction vessel filled with an inert nozzle in the form of ceramic balls. After the sample was loaded and the installation was sealed, the extractor and solvent preheater were heated to the required extraction temperature, and CO 2 and toluene were fed with high-pressure pumps at the costs required to produce a mixture of a given composition. After reaching a predetermined pressure, the back pressure regulator at the outlet of the extractor began to release a stream of solvent with an extract (YES) into the CO 2 separator. The extraction time was counted from the moment the temperature and pressure were set. After relieving the overpressure, the resulting solution of the asphalt-free oil in toluene was drained from the bottom of the CO 2 separator, while the process residue (asphalt) was unloaded from the extractor and quantitatively collected by adding additional toluene. Subsequently, the solutions of the asphalt-free oil and asphalt were distilled using a rotary evaporator to regenerate toluene, after which the extraction products were dried in a drying cabinet to remove residual solvent. The extraction time and the consumption of the combined solvent were chosen in such a way as to ensure the achievement of a quasi-equilibrium output of the asphalt-free oil and thermodynamic equilibrium between the contacting phases at the exit of the solvent stream from the extractor.

Помимо этого, для примера проводилось сравнение показателей процесса сольвентной деасфальтизации с использованием комбинированного растворителя СО2-толуол и н-пентана в субкритическом фазовом состоянии. Для проведения сольвентной деасфальтизации тяжелого нефтяного сырья н-пентаном использовался автоклав (экстрактор) высокого давления, снабженный внешним электрическим нагревателем и перемешивающим устройством с магнитным приводом и позволяющий реализовать одноступенчатый процесс жидкостной осадительной экстракции в термодинамически равновесных условиях. Перед проведением процесса тяжелое нефтяное сырье и растворитель загружались в экстрактор в необходимом соотношении. Скорость вращения мешалки на стадии экстракции составляла 600 об/мин. После проведения экстракции и остановки магнитной мешалки осаждение частиц тяжелой фазы и разделение фаз растворов деасфальтизата и асфальта проводилось при поддержании рабочих параметров экстракции во избежание изменения свойств растворителя и растворимости компонентов деасфальтизата в его составе. По окончании отстаивания нижняя фаза асфальта отбиралась через сливной донный кран, а раствор деасфальтизата через специальную погружную трубку и конденсатор собирался в отдельную емкость. Растворы деасфальтизата и асфальта подвергались последующей дистилляции для удаления и регенерации растворителя.In addition, for example, the performance of solvent deasphalting was compared using the combined solvent CO 2 -toluene and n-pentane in the subcritical phase state. To carry out solvent deasphalting of heavy oil feedstock with n-pentane, an autoclave (extractor) of high pressure was used, equipped with an external electric heater and a magnetically driven mixing device and allowing one-step process of liquid precipitation to be carried out in thermodynamically equilibrium conditions. Before carrying out the process, the heavy oil feedstock and solvent were loaded into the extractor in the required ratio. The rotation speed of the agitator at the extraction stage was 600 rpm. After carrying out the extraction and stopping of the magnetic stirrer, the precipitation of heavy phase particles and the separation of the phases of the asphalt-free oil and asphalt solutions was carried out while maintaining the operating parameters of the extraction to avoid altering the properties of the solvent and solubility of the components of the asphalt-free oil in its composition. At the end of settling, the bottom phase of the asphalt was taken through the drain bottom valve, and the asphalt-free oil solution was collected through a special dip tube and the condenser into a separate container. Solutions of the vacuum residue and asphalt were subjected to subsequent distillation to remove and regenerate the solvent.

Пример 1.Example 1

В качестве исходного ТНС была использована тяжелая высоковязкая нефть, состав и свойства которой представлены в табл. 1.As the original THC was used heavy highly viscous oil, the composition and properties of which are presented in table. one.

*этот класс соединений аналогичен, но не идентичен, асфальтенам, нерастворимым в гептане, как определено в IP 143* This class of compounds is similar, but not identical, to asphaltenes, insoluble in heptane, as defined in IP 143

Экстракция проводилась при использовании в качестве комбинированного растворителя смеси СО2-толуол с содержанием толуола 30% мас. при температуре 50°С и давлении 100 бар, что обеспечивало нахождение растворителя данного состава в жидком фазовом состоянии. Для сопоставления показателей СДА экстракция проводилась также с использованием н-пентана в качестве растворителя. В данном случае температура и давление процесса составляли 170°С и 50 бар, а объемное соотношение н-пентан/ТНС было 7:1.Extraction was carried out when using as a combined solvent a mixture of CO 2 -toluene with a toluene content of 30% wt. at a temperature of 50 ° C and a pressure of 100 bar, which ensured that the solvent of this composition was in the liquid phase state. To compare the indicators of SDA extraction was also carried out using n-pentane as a solvent. In this case, the process temperature and pressure were 170 ° C and 50 bar, and the volume ratio n-pentane / THC was 7: 1.

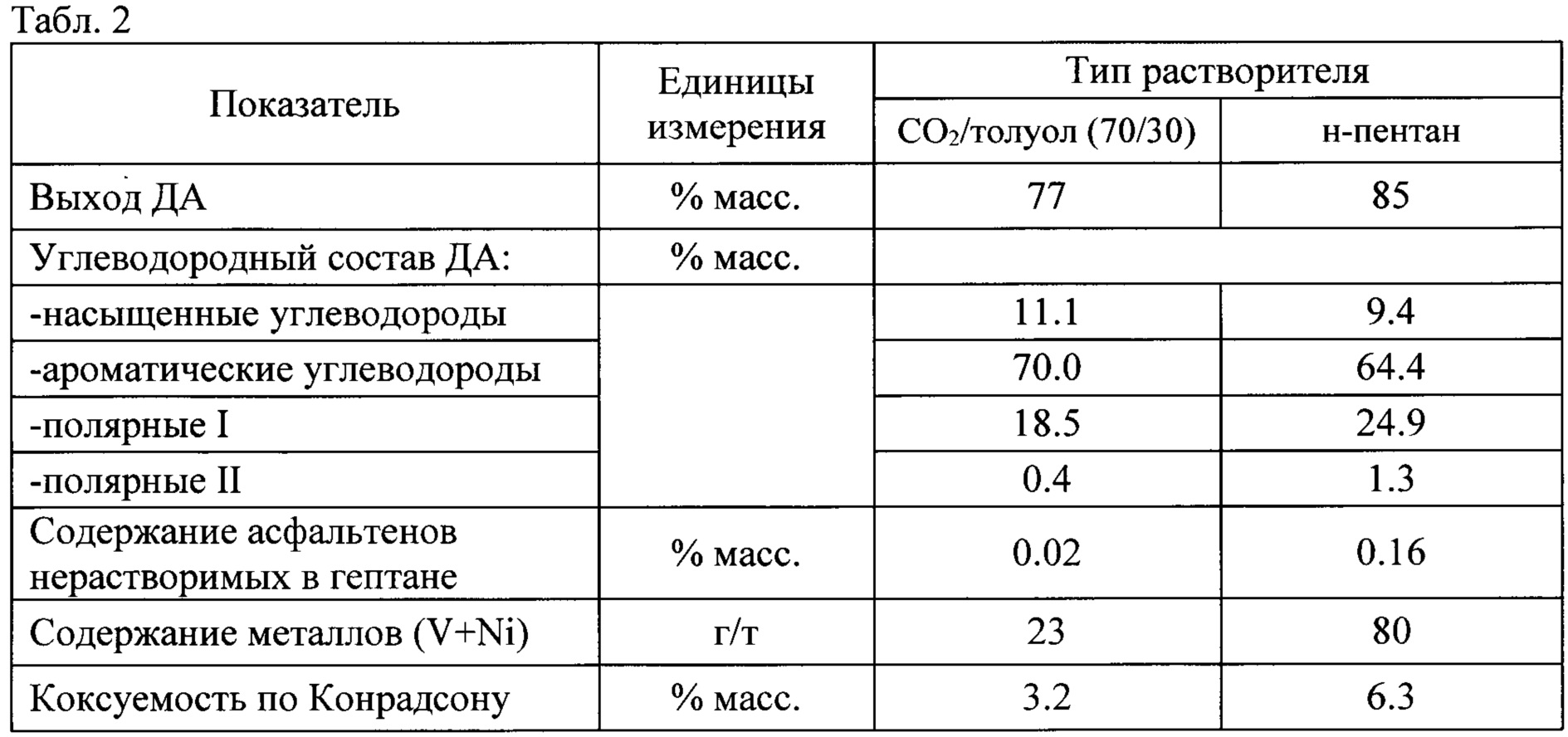

Выход и состав деасфальтизатов, полученных при СДА тяжелой нефти, представлен в табл. 2The output and composition of the asphalt-free oil obtained in SDA heavy oil, are presented in table. 2

Как видно из табл. 2, выход деасфальтизата для смеси СО2/толуол (70/30) составлял 77% мас., а остаточное содержание С7 асфальтенов (нерастворимых в н-гептане) в его составе находилось на уровне 200 ppm. При этом эффективность удаления металлов (V+Ni) и коксового остатка из тяжелой нефти составили 93 и 75% мас., соответственно. В случае использования н-пентана в качестве растворителя выход ДА составлял 85% мас. при остаточном содержании С7 асфальтенов 0.16% мас. Эффективность деметаллизации и удаления коксового остатка были 72 и 46% мас. Таким образом, несмотря на некоторое снижение выхода ДА по сравнению с н-пентаном, смесь СО2-толуол обеспечивала более высокую селективность разделения и эффективность деасфальтизации, что значительно увеличивало степень удаления металлов и коксового остатка и повышало качество ДА.As can be seen from the table. 2, the output of the asphalt-free oil for a mixture of CO 2 / toluene (70/30) was 77% by weight, and the residual content of C7 asphaltenes (insoluble in n-heptane) in its composition was at the level of 200 ppm. The efficiency of removal of metals (V + Ni) and coke residue from heavy oil was 93 and 75% wt., Respectively. In the case of using n-pentane as a solvent, the yield of DA was 85% by weight. with a residual content of C7 asphaltenes 0.16% wt. The efficiency of demetallization and removal of coke residue was 72 and 46% wt. Thus, despite a slight decrease in the yield of DA compared to n-pentane, a mixture of CO 2 -toluene provided higher separation selectivity and deasphalting efficiency, which significantly increased the degree of removal of metals and coke residue and increased the quality of DA.

Пример 2.Example 2

В качестве исходного ТНС был использован вакуумный нефтяной остаток (гудрон), состав и свойства которого представлены в табл. 3.Vacuum oil residue (tar) was used as the initial HPS, the composition and properties of which are presented in Table. 3

*этот класс соединений аналогичен, но не идентичен, асфальтенам, нерастворимым в гептане, как определено в IP 143* This class of compounds is similar, but not identical, to asphaltenes, insoluble in heptane, as defined in IP 143

Составы используемых растворителей и условия экстракции при проведении деасфальтизации гудрона были такими же, как в Примере 1. Выход и состав ДА, полученных при СДА гудрона, представлен в табл. 4.The compositions of the solvents used and the extraction conditions during de-asphalting of the tar were the same as in Example 1. The yield and composition of the DA obtained from the SDA of tar is presented in table. four.

Как видно из табл. 2, выход ДА для смеси СО2/толуол (70/30) составлял 62% мас. При этом эффективность удаления металлов (V+Ni) и коксового остатка из гудрона составили 93 и 81% мас., соответственно. В случае использования н-пентана в качестве растворителя выход ДА составлял также 62% мас. Эффективность деметаллизации и удаления коксового остатка были 89 и 76% мас.As can be seen from the table. 2, the output YES for a mixture of CO 2 / toluene (70/30) was 62% wt. The efficiency of removal of metals (V + Ni) and coke residue from tar was 93 and 81% by weight, respectively. In the case of using n-pentane as a solvent, the yield of DA was also 62% by weight. The efficiency of demetallization and removal of coke residue were 89 and 76% by weight.

При одинаковых выходах ДА смесь СО2-толуол обеспечивала более высокую селективность разделения и эффективность удаления полярных CAB из состава гудрона по сравнению с н-пентаном, что, в свою очередь, увеличивало степень удаления металлов и коксового остатка и повышало качество ДА.With the same yields of YES, the CO 2 -toluene mixture provided higher separation selectivity and removal efficiency of polar CAB from tar composition compared to n-pentane, which, in turn, increased the degree of metal and coke residue removal and increased DA quality.

Пример 3.Example 3

В качестве ТНС для осуществления способа был использован тот же гудрон, как в Примере 2. Экстракцию проводили при использовании смеси СО2-толуол того же состава, что и в Примерах 1 и 2 (70/30), но при температуре 100°С и давлении 200 бар, что обеспечивало нахождение растворителя данного состава в субкритическом фазовом состоянии.As the THC for the implementation of the method was used the same tar as in Example 2. Extraction was performed using a mixture of CO 2 toluene of the same composition as in Examples 1 and 2 (70/30), but at a temperature of 100 ° C and pressure of 200 bar, which ensured that the solvent of this composition was in a subcritical phase state.

В результате проведения процесса выход ДА увеличился и составил 67% мас. Содержание металлов (V+Ni) и коксового остатка в составе ДА было 31 г/т и 7.1% мас., что соответствовало степеням удаления данных нежелательных компонентов 89 и 75% мас., соответственно.As a result of the process, the yield of DA increased and amounted to 67% by weight. The content of metals (V + Ni) and coke residue in the composition of DA was 31 g / t and 7.1% by weight, which corresponded to the degrees of data removal of undesirable components 89 and 75% by weight, respectively.

Пример 4.Example 4

В качестве ТНС для осуществления способа был использован тот же гудрон, как в Примере 2. Экстракцию проводили при использовании смеси СО2-толуол с содержанием толуола 20% мас. (80/20) при температуре 100°С и давлении 250 бар, что обеспечивало нахождение растворителя данного состава в сверхкритическом фазовом состоянии.As the THC for the implementation of the method was used the same tar, as in Example 2. Extraction was performed using a mixture of CO 2 -toluene with a toluene content of 20% wt. (80/20) at a temperature of 100 ° C and a pressure of 250 bar, which ensured that the solvent of this composition was in the supercritical phase state.

В результате проведения процесса СДА выход ДА составил 53% мас. Содержание металлов (V+Ni) и коксового остатка в составе ДА было 17 г/т и 5.3% мас., что соответствовало степеням удаления данных нежелательных компонентов 95 и 85% мас., соответственно.As a result of the ATS process, the yield of YES was 53% by weight. The content of metals (V + Ni) and coke residue in the composition of DA was 17 g / t and 5.3% by weight, which corresponded to the degrees of data removal of undesirable components 95 and 85% by weight, respectively.

Источники:Sources:

1. Магомедов Р.Н., Попова А.З., Марютина Т.А., Кадиев Х.М., Хаджиев С.Н. Состояние и перспективы деметаллизации тяжелого нефтяного сырья // Нефтехимия. 2015. Т. 55. №4. С. 267-290;1. Magomedov R.N., Popova A.Z., Maryutina T.A., Kadiev Kh.M., Khadzhiev S.N. The state and prospects of demetallization of heavy oil feedstock // Petrochemistry. 2015. T. 55.

2. Патенты РФ №2136720, №2042707, №2051951, №2522155, №2640525, №2403275, патенты США (US) 4290880, 2011/0094937, 6962661, 5814286, патент КНР (CN) 105400545 А;2. Patents of the Russian Federation No. 2136720, No. 2042707, No. 2051951, No. 2522155, No. 2640525, No. 2403275, US Patents (US) 4290880, 2011/0094937, 6962661, 5814286, Chinese patent (CN) 105400545 A;

3. Houde E.J., McGrath M.J. When solvent deasphalting is the most appropriate technology for upgrading residue // IDTC Conference, London, England. February 2006. 11 p.3. Houde E.J., McGrath M.J. When upgrading the solvent for IDP Conference, London, England. February 2006. 11 p.

4. Заявка на патент США (US) 2007/0007168 A1;4. Application for US Patent (US) 2007/0007168 A1;

5. Liu Z.M., Yang G.Y., Lu Y., Han B.X., Yan H.K. Phase equilibria of the CO2-Jiangsu crude oil system and precipitation of heavy components induced by supercritical СО2 // Journal of Supercritical Fluids. 1999. V. 16. P. 27-31;5. Liu ZM, Yang GY, Lu Y., Han BX, Yan HK Phase equilibrium by the supercritical CO 2 –Jangsu crude oil system and the precipitation of supercritical CO 2 // Journal of Supercritical Fluids. 1999. V. 16. P. 27-31;

6. (B. Eckermann, A. Vogelpohl. Deasphaltization and Demetalling of Heavy Crude Oils and Distillation Residues with CO2 // Chem. Eng. Technol. 1990. V. 13. P. 258-264);6. (B. Eckermann, A. Vogelpohl. Deasphaltization and Demetalling of Crude Oils and Distillation Residues with CO 2 // Chem. Eng. Technol. 1990. V. 13. P. 258-264);

7. Самедова Ф.И., Рашидова С.Ю., Касумова A.M., Кулиев H.A. Очитка нефтей и тяжелых остатков от асфальтенов и металлов сверхкритической флюидной экстракцией с использованием диоксида углерода // Сверхкритические флюиды. Теория и практика. 2008. Т. 3. №2. С. 52-56; F.I.7. Samedova F.I., Rashidova S.Yu., Kasumova A.M., Kuliev H.A. Cleaning of oils and heavy residues from asphaltenes and metals by supercritical fluid extraction using carbon dioxide // Supercritical fluids. Theory and practice. 2008. T. 3.

8. Samedova, A.M. Kasumova, S.Yu. Rashidova, V.M. Alieva. A new method for isolation of asphaltenes from petroleum and its heavy residues // Pet. Chem. 2007. V. 47. P. 399-401);8. Samedova, A.M. Kasumova, S.Yu. Rashidova, V.M. Alieva. A new method for isolation of asphaltenes from petroleum and its heavy residues // Pet. Chem. 2007. V. 47. P. 399-401);

9. Lodi L., Concha V.O.C., Medina L.C., Filho R.M., Wolf Maciel M.R. An Experimental Study of a Pilot Plant Deasphalting Process in CO2 Supercritical // Petroleum Science and Technology. 2015. V. 33. P. 481-486);9. Lodi L., Concha VOC, Medina LC, Filho RM, WA Plant, Supercritical Process in CO 2 Supernatural Research // Petroleum Science and Technology. 2015. V. 33. P. 481-486);

10. M.D. Deo, J. Hwang, F.V. Hanson. Supercritical fluid extraction of a crude oil, bitumen-derived liquid and bitumen by carbon dioxide and propane // Fuel. 1992. V. 71. P. 1519-1526;10. M.D. Deo, J. Hwang, F.V. Hanson. Bitumen-derived liquid carbon dioxide and propane // Fuel. 1992. V. 71. P. 1519-1526;

11. J.L. Rose, W.Y. Svrcek, W.D. Monnery, K. Chong. Fractionation of Peace River bitumen using supercritical ethane and carbon dioxide // Industrial and Engineering Chemistry Research. 2000. V. 39. P. 3875-3883;11. J.L. Rose, W.Y. Svrcek, W.D. Monnery, K. Chong. Fractionation of Peace River bitumen using supercritical ethane and carbon dioxide // Industrial and Engineering Chemistry Research. 2000. V. 39. P. 3875-3883;

12. Hwang R.J., Ortiz J. Mitigation of asphaltics deposition during CO2 flood by enhancing CO2 solvency with chemical modifiers // Organic Geochemistry. 2000. V. 31. P. 1451-1462;12. Hwang RJ, Ortiz J. Mitigation of asphaltics deposition during CO 2 by enhancing CO 2 solvency with chemical modifiers // Organic Geochemistry. 2000. V. 31. P. 1451-1462;

13. Honjo I., Ohta K., Kamiya K., Kubo J., Sakai K. Change in Composition of Deasphalted Oils by Type of Solvent Deasphalting for Various Vacuum Residues // Sekiyu Gakkaishi. 1989. V. 32, No. 4. P. 199-205;13. Honjo, I., Ohta, K., Kamiya, K., Kubo, J., Sakai, K. Seals of Gyms. 1989. V. 32, No. 4. P. 199-205;

14. E. Kiran, W. Zhuang, Y.L. Sen. Solubility and Demixing of Polyethylene in Supercritical Binary Fluid Mixtures: Carbon Dioxide-Cyclohexane, Carbon Dioxide-Toluene, Carbon Dioxide-Pentane // Journal of Applied Polymer Science. 1993. V. 47. P. 895-909;14. E. Kiran, W. Zhuang, Y.L. Sen. Carbon Dioxide-Cyclohexane, Carbon Dioxide-Toluene, Carbon Dioxide-Pentane // Journal of Applied Polymer Science. 1993. V. 47. P. 895-909;

15. J.W. Ziegler, J.G. Dorsey, T.L. Chester, D.P. Innis. Estimation of Liquid-Vapor Critical Loci for СО2-Solvent Mixtures Using a Peak-Shape Method // Anal. Chem. 1995. V. 67. P. 456-461).15. JW Ziegler, JG Dorsey, TL Chester, DP Innis. Estimation of Liquid-Vapor Critical Loci for CO 2 -Solvent Mixtures Using the Peak-Shape Method // Anal. Chem. 1995. V. 67. P. 456-461).

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018139828A RU2694533C1 (en) | 2018-11-13 | 2018-11-13 | Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018139828A RU2694533C1 (en) | 2018-11-13 | 2018-11-13 | Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2694533C1 true RU2694533C1 (en) | 2019-07-16 |

Family

ID=67309121

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2018139828A RU2694533C1 (en) | 2018-11-13 | 2018-11-13 | Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2694533C1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU196381U1 (en) * | 2019-11-06 | 2020-02-27 | федеральное государственное автономное образовательное учреждение высшего образования "Московский физико-технический институт (национальный исследовательский университет)" | Shelf Extractor |

| RU2796733C1 (en) * | 2022-08-18 | 2023-05-29 | Публичное акционерное общество "Татнефть" имени В.Д. Шашина | Method for solvent deasphalting of oil residues with isopentane |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4191639A (en) * | 1978-07-31 | 1980-03-04 | Mobil Oil Corporation | Process for deasphalting hydrocarbon oils |

| RU2232792C2 (en) * | 2002-09-27 | 2004-07-20 | Государственное унитарное предприятие "Институт нефтехимпереработки" | Petroleum residue deasphalting process |

| US20100032340A1 (en) * | 2000-09-14 | 2010-02-11 | Nael Naguib Zaki | Methods of Deresinating Crude Oils Using Carbon Dioxide |

| RU2525983C1 (en) * | 2013-08-21 | 2014-08-20 | Андрей Владиславович Курочкин | Method of deasphalting oil residues |

| RU2611416C1 (en) * | 2015-11-24 | 2017-02-22 | федеральное государственное автономное образовательное учреждение высшего образования "Московский физико-технический институт (государственный университет)" | Method for demetallizing heavy oil stock |

-

2018

- 2018-11-13 RU RU2018139828A patent/RU2694533C1/en active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4191639A (en) * | 1978-07-31 | 1980-03-04 | Mobil Oil Corporation | Process for deasphalting hydrocarbon oils |

| US20100032340A1 (en) * | 2000-09-14 | 2010-02-11 | Nael Naguib Zaki | Methods of Deresinating Crude Oils Using Carbon Dioxide |

| RU2232792C2 (en) * | 2002-09-27 | 2004-07-20 | Государственное унитарное предприятие "Институт нефтехимпереработки" | Petroleum residue deasphalting process |

| RU2525983C1 (en) * | 2013-08-21 | 2014-08-20 | Андрей Владиславович Курочкин | Method of deasphalting oil residues |

| RU2611416C1 (en) * | 2015-11-24 | 2017-02-22 | федеральное государственное автономное образовательное учреждение высшего образования "Московский физико-технический институт (государственный университет)" | Method for demetallizing heavy oil stock |

Non-Patent Citations (3)

| Title |

|---|

| Lodi L., Concha V.O.C., Medina L.C., Filho R.M., Wolf Maciel M.R. An Experimental Study of a Pilot Plant Deasphalting Process in CO2 Supercritical // Petroleum Science and Technology. 2015. V. 33. P. 481-486. * |

| Lodi L., Concha V.O.C., Medina L.C., Filho R.M., Wolf Maciel M.R. An Experimental Study of a Pilot Plant Deasphalting Process in CO2 Supercritical // Petroleum Science and Technology. 2015. V. 33. P. 481-486. Матвиенко В.Г., Нифантова Л.С. Теплоты растворения диоксида углерода в органических абсорбентах. Наукові праці Донецького національного технічного університету. Серия: "Хімія і хімічна технологія". Номер: 134 (10), год: 2008, страницы: 32-41. * |

| Матвиенко В.Г., Нифантова Л.С. Теплоты растворения диоксида углерода в органических абсорбентах. Наукові праці Донецького національного технічного університету. Серия: "Хімія і хімічна технологія". Номер: 134 (10), год: 2008, страницы: 32-41. * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU196381U1 (en) * | 2019-11-06 | 2020-02-27 | федеральное государственное автономное образовательное учреждение высшего образования "Московский физико-технический институт (национальный исследовательский университет)" | Shelf Extractor |

| RU2796733C1 (en) * | 2022-08-18 | 2023-05-29 | Публичное акционерное общество "Татнефть" имени В.Д. Шашина | Method for solvent deasphalting of oil residues with isopentane |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6689386B2 (en) | Supercritical water upgrading method for producing paraffin stream from heavy oil | |

| US10280373B2 (en) | Separation of solid asphaltenes from heavy liquid hydrocarbons using novel apparatus and process (“IAS”) | |

| DE69920489T2 (en) | INTEGRATED SOLVENT TASTE PACKAGING AND GASIFICATION PROCESS | |

| CN1142259C (en) | Combined process of initial solvent asphalt elimination and delayed coking | |

| CA2647964C (en) | Processing of hydrocarbon feeds | |

| US9969944B2 (en) | Dissolved oil removal from quench water of gas cracker ethylene plants | |

| EP2737021A2 (en) | Process for stabilization of heavy hydrocarbons | |

| MX2014012216A (en) | Process of reducing viscosity of heavy crude oil by removal of asphaltene using a precipitating agent. | |

| US20160108324A1 (en) | Method and system for preparing a pipelineable hydrocarbon mixture | |

| KR20030094245A (en) | Quench water pretreat process | |

| RU2694533C1 (en) | Method of solvent deasphaltisation of heavy oil stock and solvent for implementation of method | |

| CN111148823B (en) | Method and apparatus for two-stage deasphalting | |

| US3306849A (en) | Hydrocarbon solvent refining process | |

| RU2611416C1 (en) | Method for demetallizing heavy oil stock | |

| RU2579517C2 (en) | Method of contacting of one or more contaminated hydrocarbons | |

| RU2796733C1 (en) | Method for solvent deasphalting of oil residues with isopentane | |

| JPH0212276B2 (en) | ||

| US20150122703A1 (en) | Fouling reduction in supercritical extraction units | |

| BRPI0903354A2 (en) | refining process of mineral oils used by use of selective solvent with full utilization of products | |

| AU2013205077A1 (en) | Demulsifying of hydrocarbon feeds |