RU2682940C1 - Порошковая проволока - Google Patents

Порошковая проволока Download PDFInfo

- Publication number

- RU2682940C1 RU2682940C1 RU2018121007A RU2018121007A RU2682940C1 RU 2682940 C1 RU2682940 C1 RU 2682940C1 RU 2018121007 A RU2018121007 A RU 2018121007A RU 2018121007 A RU2018121007 A RU 2018121007A RU 2682940 C1 RU2682940 C1 RU 2682940C1

- Authority

- RU

- Russia

- Prior art keywords

- cored wire

- flux

- metal

- surfacing

- wear

- Prior art date

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/36—Selection of non-metallic compositions, e.g. coatings, fluxes; Selection of soldering or welding materials, conjoint with selection of non-metallic compositions, both selections being of interest

- B23K35/368—Selection of non-metallic compositions of core materials either alone or conjoint with selection of soldering or welding materials

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Nonmetallic Welding Materials (AREA)

Abstract

Изобретение может быть использовано для электродуговой наплавки износостойких сплавов на детали, работающие в условиях интенсивного износа при температуре до 800°С с ударными нагрузками, например детали кузнечно-прессового инструмента, валки горячей прокатки. Проволока состоит из низкоуглеродистой стальной оболочки и порошкообразной шихты и содержит компоненты в следующем соотношении, мас. %: хром 15-20; карбид бора 0,5-1,0; нитрид бора 1,0-2,0; диборид титана 1,0-2,5; диборид циркония 1,0-2,5; кремнефтористый натрий 0,5-1,0; железный порошок 10,3-23,4; стальная оболочка - остальное. Наплавка порошковой проволокой с данным составом шихты может производиться в аргоне либо под флюсом. Металл, полученный порошковой проволокой, обладает высокой твердостью, теплостойкостью при сохранении прочностных свойств на высоком уровне, что позволяет значительно повысить износостойкость наплавленного металла. 2 табл.

Description

Изобретение относится к области электродуговой наплавки износостойких сплавов, в частности к составу шихты порошковой проволоки, и может быть использовано для повышения стойкости деталей оборудования и инструмента, работающих в условиях интенсивного износа при повышенных температурах (до 800°С) с ударными нагрузками, например деталей кузнечно-прессового инструмента горячего деформирования, валков горячей прокатки.

Известна порошковая проволока (авторское свидетельство СССР №407692, B23k 35/36, опубл. 10.12.1973, Бюл. №47), предназначенная для наплавки деталей, работающих в условиях абразивного износа при нормальных температурах, состав шихты которой взят в следующих соотношениях, %:

| феррохром | - 40-42 |

| ферротитан | - 2-3 |

| ферросилиций | - 0,2-0,25 |

| нитрид бора | - 4-6 |

| феррованадий | - 5-7 |

| алюминий | - 0.9-1,0. |

Такая порошковая проволока обеспечивает получение наплавленного металла с достаточно высокой твердостью до 51-56 HRC, но низкой теплостойкостью вследствие растворения упрочняющих фаз при повышенных температурах, что обусловливает его невысокую износостойкость в условиях температурно-силового воздействия. Кроме того из-за высокой концентрации в ней нитрида бора и отсутствия компонентов, снижающих чувствительность к пористости, имеет низкие сварочные технологические характеристики вследствие образования пор и плохого формирования валиков.

Известна порошковая шихта для наплавки (авторское свидетельство СССР №360186, B23k 35/36, опубл. 28.11.1972 г., Бюл. №36), которая может использоваться для наплавки деталей нефтепромыслового оборудования, и содержащая компоненты в следующем соотношении, %:

| диборид титана | - 0,5-20 |

| никель | - 0-10 |

| карбид бора | - остальное. |

Металл, полученный при электродуговой наплавке низкоуглеродистой проволокой по шихте известного состава под слоем сварочного флюса, имеет высокую твердость после наплавки (HV 800-850), что делает невозможным обрабатывать режущим инструментом металл в состоянии после наплавки. В тоже время использование такого материала ввиде шихты обусловливают технологические трудности его применения. Кроме того, к недостаткам известного материала следует отнести необходимость предварительного подогрева деталей перед наплавкой до высокой температуры (450-550°С) и низкую износостойкость в условиях температурно-силового воздействия, которая обусловлена высоким удельным объемом карбоборидных фаз в структуре металла, приводящих к его охрупчиванию.

Известна порошковая проволока (патент РФ №2429957, B23k 35/36, опубл. 27.09.2011, Бюл. №27) предназначенная для наплавки инструмента горячего деформирования, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компоненты в следующих соотношениях, мас. %:

| никель | - 11-13,5 |

| хром | - 3-5,5 |

| молибден | - 3-5,5 |

| ферросилиций | - 0,8-2,5 |

| феррованадий | - 1,5-3,5 |

| титан | - 0,5-1,0 |

| алюминий | - 0,5-1,0 |

| карбид бора | - 0,5-1,5 |

| диборид титана | - 1,5-2,5 |

| диборид циркония | - 1,0-1,5 |

| кремнефтористый натрий | - 0,5-1,0 |

| железный порошок | - 0,5-14,5 |

| стальная оболочка | - остальное. |

Износостойкость металла, наплавленного такой порошковой проволокой, обеспечивается наличием мартенситной структуры упрочненной большей частью карбидными включениями. Для обеспечения существенного количества таких включений в наплавленном металле увеличена концентрация карбида бора в шихте порошковой проволоки. Однако при наплавке такой порошковой проволокой деталей из сталей, содержащей 0,3-0,5% углерода происходит переход углерода из основного металла в сварочную ванну, что приводит к образованию трещин в наплавленном слое и не позволяет существенно повысить износостойкость таких деталей. Для предупреждения их образования требуется нанесение промежуточного слоя и последующая его механическая обработка. При наплавке массивных деталей со скоростью 30-40 м/час требуется предварительный и сопутствующий подогрев, в противном случае, на поверхности наплавленного металла также часто возникают трещины.

Наиболее близким по технической сущности и химическому составу является изобретение (авторское свидетельство СССР №534331, B23k 35/36, опубл. 05.11.1976, Бюл. №41), защищающее порошковую проволоку для износостойкой наплавки деталей, подвергающихся абразивному изнашиванию, состоящую из стальной малоуглеродистой оболочки и шихты, содержащей хром и карбид бора при следующем соотношении компонентов (в вес. %):

| хром | - 15-20 |

| карбид бора | - 5-10 |

| малоуглеродистая оболочка | - остальное. |

Такой металл, вследствие очень большого количества карбида бора в порошковой проволоке, имеет сверх высокую твердость (до 67 HRC), что обусловливает его хрупкость и склонность к образованию трещин и сколов, даже при применении специальных технологических приемов и сопутствующей термической обработки. Вместе с этим металл, наплавленный известной порошковой проволокой, имеет низкую износостойкость в условиях работы при повышенных температурах, вследствие малого количества упрочняющих фаз, обладающих высокой теплостойкостью.

Технической задачей предлагаемого изобретения является снижение склонности к хрупкому разрушению покрытий, наплавленных на детали с повышенным содержанием углерода, металл которых в результате термический обработки приобретает высокую теплостойкость и износостойкость при работе в условиях температурно-силового воздействия.

Технический результат достигается за счет того, что порошковая проволока, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей хром и карбид бора, дополнительно содержит комплекс тугоплавких безуглеродистых соединений, включающий нитрид бора, диборид титана, диборид циркония, а также кремнефтористый натрий и железный порошок при следующем соотношении компонентов, мас. %:

| хром | - 15-20 |

| карбид бора | - 0,5-1,0 |

| нитрид бора | - 1,0-2,0 |

| диборид титана | - 1,0-2,5 |

| диборид циркония | - 1,0-2,5 |

| кремнефтористый натрий | - 0,5-1,0 |

| железный порошок | - 10,3-23,4 |

| стальная оболочка | - остальное. |

Для изготовления порошковой проволоки используют как чистые порошки металлов, так и ферросплавы, варьируя состав шихты в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл. Наплавка предложенной проволокой может производиться в аргоне либо под флюсом.

Наличие в шихте хрома способствует образованию на поверхности наплавленного металла прочной пленки окислов, препятствующей налипанию прессуемого или прокатываемого металла и уменьшающей процесс окалинообразования. Кроме того, образуя в наплавленном металле комплексные соединения, хром также повышает его износостойкость.

Наличие в шихте порошковой проволоки карбида бора в количестве 0,5-1,0% ведет к образованию в наплавленном металле мартенситной структуры с эвтектикой, мелкодисперсными труднорастворимыми высокопрочными карбидами, боридами и карбоборидами, способствующих увеличению износостойкости наплавленного металла. В тоже время вследствие значительного уменьшения в шихте количества карбида бора снижается хрупкость наплавленного металла. Содержание карбида бора менее 0,5% не обеспечивает нужного уровня износостойкости, а при повышении его свыше 1,0% возрастает процентное содержание углерода в наплавке, что приводит к появлению трещин, охрупчиванию наплавленного металла и падению его износостойкости.

Введение в состав шихты предложенной порошковой проволоки нитрида бора, обеспечивает высокую твердость наплавленного металла, за счет получения его мелкозернистой структуры с увеличенным количеством неметаллической фазы вследствие насыщения сварочной ванны частицами нитридов, температура плавления которых выше температуры плавления сплава, а твердость - выше твердости карбидов и металлической основы наплавленного слоя. Содержание нитрида бора в шихте менее 1,0% не обеспечивает нужного уровня износостойкости, а при повышении свыше 2,0% возрастает концентрация азота в наплавленном металле, что приводит к появлению пор и падению его износостойкости.

Введение в состав шихты диборидов титана и циркония в количестве 1,0-2,5%) ведет к выделению в структуре наплавленного металла значительного количества боридной эвтектики, которая, располагаясь в виде каркаса между кристаллами мартенсита, воспринимает часть энергии ударов и рассредотачивает ее на большую площадь поверхности, что увеличивает стойкость наплавленного металла к ударным нагрузкам. Вместе с этим большое количество боридной эвтектики препятствует «зернограничной ползучести», повышает стойкость против задирания и образования трещин. Титан и цирконий образуя мелкодисперсные тугоплавкие труднорастворимые карбонитриды, карбобориды и интерметаллиды способствуют повышению износостойкости наплавленного металла при высоких температурах (до 800°С). Кроме того, титан и цирконий также являются хорошими модификаторами, позволяющими значительно измельчить зерно, предупреждают рост крупных столбчатых кристаллов, в результате чего устраняется возможность образования «горячих» трещин и улучшаются физико-механические свойства наплавленного металла. Концентрация диборида титана и диборида циркония в составе шихты проволоки за пределами указанного количества не оказывает значительного влияния на технологические и эксплуатационные свойства наплавленного металла.

Благодаря тому, что в шихту проволоки дополнительно вводится нитрид бора, диборид титана и диборид циркония удается получить новый наплавленный металла композиционного типа, который приобретает повышенную износостойкость при повышенных температурах. Низкая склонность полученной структуры к трещинообразованию, позволяет использовать такой металл для наплавки на стали с повышенным содержанием углерода.

Введение кремнефтористого натрия в количестве 0,5-1,0% в состав порошковой проволоки позволяет уменьшить опасность образования пор в наплавленном металле.

Железный порошок необходим для получения расчетного коэффициента заполнения порошковой проволоки, что обеспечивает получение металла требуемого химического состава.

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла было изготовлено шесть составов порошковой проволоки: 2, 3 и 4 составы предлагаемой проволоки, 1 и 5 составы с содержанием компонентов, выходящих за заявляемые пределы, 6 - состав прототипа (табл. 1).

В качестве оболочки использовали стальную ленту марки 08 кп размером 15×0,5 мм по ГОСТ 503-81. Коэффициент заполнения такой порошковой проволоки составляет 42%. В качестве шихты использовали смесь порошков хрома марки Х99 по ГОСТу 5905-79, карбида бора по ГОСТу 5744-85, нитрида бора по ТУ 26.8-0022 226-007-2003, диборида титана по ТУ 113-07-11.004-89, диборида циркония по ТУ 6-09-03-46-75, кремнефтористого натрия по ТУ 113-08-587-86 и железа марки ПЖР2 по ГОСТу 9849-86. Состав шихты варьируется в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл.

Порошковыми проволоками ∅ 2,6 мм полуавтоматом ПДГО-510 в аргоне выполнялась трехслойная наплавка на ребро пластин из стали 45 толщиной 20 мм. Из наплавленного металла изготавливались образцы для проведения исследований по известным методам.

Дюрометрические исследования проводили на образцах из наплавленного металла после наплавки и отпуска (выдержка при 750°С - 6 час). Твердость по Роквеллу измеряли на приборе ТК-2 (за величину твердости бралось среднее значение твердости - 3 замеров). Испытания на износостойкость проводили при температуре 800°С на образцах из наплавленного металла по известной методике (Ламзин А.Г. Метод испытания материалов, работающих при трении в условиях циклических теплосмен. - Сб. «Трение и изнашивание при высоких температурах». - М: Изд-во «Наука», 1973 г. 15-16 с.). Результаты испытаний выражались в виде коэффициента относительной износостойкости ε, численно равного отношению глубины выработанной канавки в эталоне (сталь 3Х2В8 после закалки 1100°С и отпуска при 600°С) и испытуемом металле за одинаковое время.

Испытания на склонность состаренного наплавленного металла к хрупкому разрушению проводили на молоте МА4129 при энергии удара 0,1 кДж. За износостойкость принимали количество ударов до появления первой трещины.

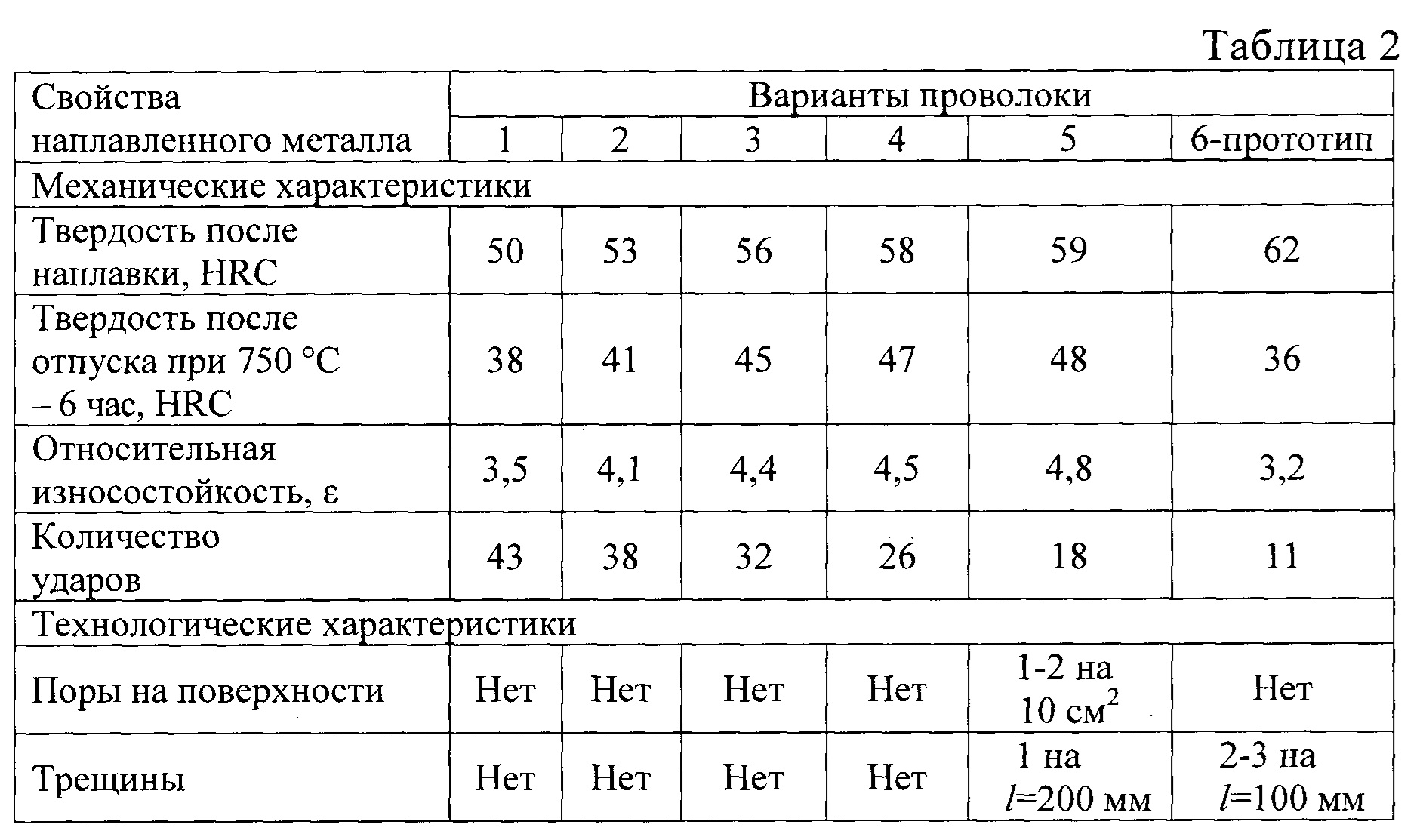

Результаты дюрометрических исследований и испытаний на износостойкость сведены в таблицу 2.

Как видно из таблицы 2, наилучшими свойствами обладает металл, полученный порошковыми проволоками 2, 3 и 4 состава.

Твердость наплавленного металла полученного этими составами после выдержки при температуре 750°С в течение 6 часов по сравнению с твердостью после наплавки снижается с 53-58 HRC до 41-47 HRC, в то время как у прототипа, имеет место значительное падение твердости с 62 HRC до 36 HRC. При этом количество ударов до появления первой трещины, характеризующее хрупкость, для экспериментального металла находится в пределах 26-38, в то время как у металла-прототипа - всего 11. Анализ испытаний показывает, что по сравнению с использованием порошковой проволоки-прототипа, применение предлагаемой новой порошковой проволоки позволяет увеличить коэффициент относительной износостойкости наплавленного металла с 3,2 до 4,1-4,8 при снижении его хрупкости в 2,4-3,5 раза. Для осуществления механической обработки такого наплавленного металла проводится отжиг при температуре 900°С, при этом твердость снижается до 31-35 HRC. После механической обработки проводится закалка с температуры 1020°С, при этом твердость возрастает до 54-60 HRC. В целом данные составы позволяют получать безпористый наплавленный металл, превосходящий металл, полученный проволокой-прототипом по степени разупрочнения и износостойкости в условиях температурно-силового воздействия.

Такие свойства наплавленного металла полученного порошковой проволокой заявленного состава можно объяснить тем, что он представляет собой композиционную структуру, состоящую из многокомпонентных боридных фаз на основе железа и хрома расположенных в виде каркаса между кристаллами мартенсита, упрочненного тугоплавкими карбидными, нитридными и интерметаллидными фазами обладающих высокой микротвердостью.

Металл, полученный предложенной порошковой проволокой характеризуется отсутствуем трещин, пор, высокой теплостойкостью и твердостью, при сохранении прочностных свойств на достаточно высоком уровне, что позволяет значительно повысить износостойкость наплавленного кузнечно-прессового инструмента горячего деформирования в условиях длительного температурно-силового воздействия.

Claims (2)

- Порошковая проволока для наплавки инструмента горячего деформирования, работающего в условиях длительного температурно-силового воздействия, состоящая из оболочки, выполненной из низкоуглеродистой стали, и порошкообразной шихты, содержащей хром и карбид бора, отличающаяся тем, что шихта дополнительно содержит нитрид бора, диборид титана, диборид циркония, кремнефтористый натрий и железный порошок при следующем соотношении компонентов порошковой проволоки, мас. %:

-

хром 15-20 карбид бора 0,5-1,0 нитрид бора 1,0-2,0 диборид титана 1,0-2,5 диборид циркония 1,0-2,5 кремнефтористый натрий 0,5-1,0 железный порошок 10,3-23,4 стальная оболочка остальное

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018121007A RU2682940C1 (ru) | 2018-06-06 | 2018-06-06 | Порошковая проволока |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018121007A RU2682940C1 (ru) | 2018-06-06 | 2018-06-06 | Порошковая проволока |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2682940C1 true RU2682940C1 (ru) | 2019-03-25 |

Family

ID=65858813

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2018121007A RU2682940C1 (ru) | 2018-06-06 | 2018-06-06 | Порошковая проволока |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2682940C1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112247393A (zh) * | 2020-09-02 | 2021-01-22 | 珠海弘德表面技术有限公司 | 一种用于冷轧轧辊表面的药芯焊丝及其制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| UA81996C2 (ru) * | 2006-06-02 | 2008-02-25 | Институт Электросварки Им. Е.О. Патона Нан Украины | Порошковая проволока для наплавки |

| RU2429957C1 (ru) * | 2010-04-05 | 2011-09-27 | Государственное Образовательное Учреждение Высшего Профессионального Образования "Омский Государственный Технический Университет" | Порошковая проволока |

| CN102896437A (zh) * | 2012-10-16 | 2013-01-30 | 首钢总公司 | 一种高锰钢铸钢辙叉及钢轨堆焊修复用药芯焊丝 |

| RU2478030C1 (ru) * | 2011-12-26 | 2013-03-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Волгоградский государственный технический университет" (ВолгГТУ) | Порошковая проволока для наплавки |

| RU2514754C2 (ru) * | 2012-08-22 | 2014-05-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Омский государственный технический университет" | Порошковая проволока |

-

2018

- 2018-06-06 RU RU2018121007A patent/RU2682940C1/ru active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| UA81996C2 (ru) * | 2006-06-02 | 2008-02-25 | Институт Электросварки Им. Е.О. Патона Нан Украины | Порошковая проволока для наплавки |

| RU2429957C1 (ru) * | 2010-04-05 | 2011-09-27 | Государственное Образовательное Учреждение Высшего Профессионального Образования "Омский Государственный Технический Университет" | Порошковая проволока |

| RU2478030C1 (ru) * | 2011-12-26 | 2013-03-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Волгоградский государственный технический университет" (ВолгГТУ) | Порошковая проволока для наплавки |

| RU2514754C2 (ru) * | 2012-08-22 | 2014-05-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Омский государственный технический университет" | Порошковая проволока |

| CN102896437A (zh) * | 2012-10-16 | 2013-01-30 | 首钢总公司 | 一种高锰钢铸钢辙叉及钢轨堆焊修复用药芯焊丝 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112247393A (zh) * | 2020-09-02 | 2021-01-22 | 珠海弘德表面技术有限公司 | 一种用于冷轧轧辊表面的药芯焊丝及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2429957C1 (ru) | Порошковая проволока | |

| RU2619547C1 (ru) | Порошковая проволока для наплавки | |

| Sen et al. | The fracture toughness of borides formed on boronized cold work tool steels | |

| RU2446930C1 (ru) | Порошковая проволока | |

| RU2514754C2 (ru) | Порошковая проволока | |

| EP3062955A1 (en) | Hardfacing incorporating carbide particles | |

| Kaiwa et al. | Effects of Ni and Co additions to filler metals on Ag-brazed joints of cemented carbide and martensitic stainless steel | |

| Canteli et al. | Cutting performance of TiCN–HSS cermet in dry machining | |

| RU2679374C1 (ru) | Порошковая проволока | |

| RU2682940C1 (ru) | Порошковая проволока | |

| RU2467854C1 (ru) | Порошковая проволока | |

| RU2704338C1 (ru) | Порошковая проволока | |

| RU2736537C1 (ru) | Порошковая проволока | |

| RU2679373C1 (ru) | Порошковая проволока | |

| RU2478030C1 (ru) | Порошковая проволока для наплавки | |

| RU2356714C2 (ru) | Порошковая проволока | |

| Darabara et al. | A TiB2 metal matrix composite coating enriched with nitrogen: Microstructure and wear properties | |

| RU2727463C1 (ru) | Штамповый сплав | |

| Paustovskii et al. | Materials for the electrospark strengthening and reconditioning of worn metal surfaces | |

| RU2676383C1 (ru) | Порошковая проволока | |

| RU2679372C1 (ru) | Порошковая проволока | |

| RU2257988C2 (ru) | Порошковая проволока для наплавки деталей металлургического оборудования | |

| RU2568036C2 (ru) | Способ индукционной наплавки высоколегированных хромистых чугунов | |

| Liu et al. | Microstructure and strength of vacuum brazed joints of TiAl based alloy to 40Cr steel | |

| Teker et al. | Characterization of the boron layer formed by pack boronizing of binary iron-niobium alloys |