RU2646292C1 - Charge for manufacture of ceramic series brick - Google Patents

Charge for manufacture of ceramic series brick Download PDFInfo

- Publication number

- RU2646292C1 RU2646292C1 RU2017100281A RU2017100281A RU2646292C1 RU 2646292 C1 RU2646292 C1 RU 2646292C1 RU 2017100281 A RU2017100281 A RU 2017100281A RU 2017100281 A RU2017100281 A RU 2017100281A RU 2646292 C1 RU2646292 C1 RU 2646292C1

- Authority

- RU

- Russia

- Prior art keywords

- clay

- cullet

- content

- cao

- ceramic

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B33/00—Clay-wares

- C04B33/02—Preparing or treating the raw materials individually or as batches

- C04B33/04—Clay; Kaolin

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B33/00—Clay-wares

- C04B33/02—Preparing or treating the raw materials individually or as batches

- C04B33/13—Compounding ingredients

- C04B33/132—Waste materials; Refuse; Residues

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/60—Production of ceramic materials or ceramic elements, e.g. substitution of clay or shale by alternative raw materials, e.g. ashes

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Ceramic Engineering (AREA)

- Dispersion Chemistry (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Environmental & Geological Engineering (AREA)

- Compositions Of Oxide Ceramics (AREA)

Abstract

Description

Изобретение относится к промышленности строительных материалов, а именно к строительной керамике, и может быть использовано в технологии производства керамического рядового кирпича. The invention relates to the building materials industry, namely to building ceramics, and can be used in the production technology of ceramic ordinary bricks.

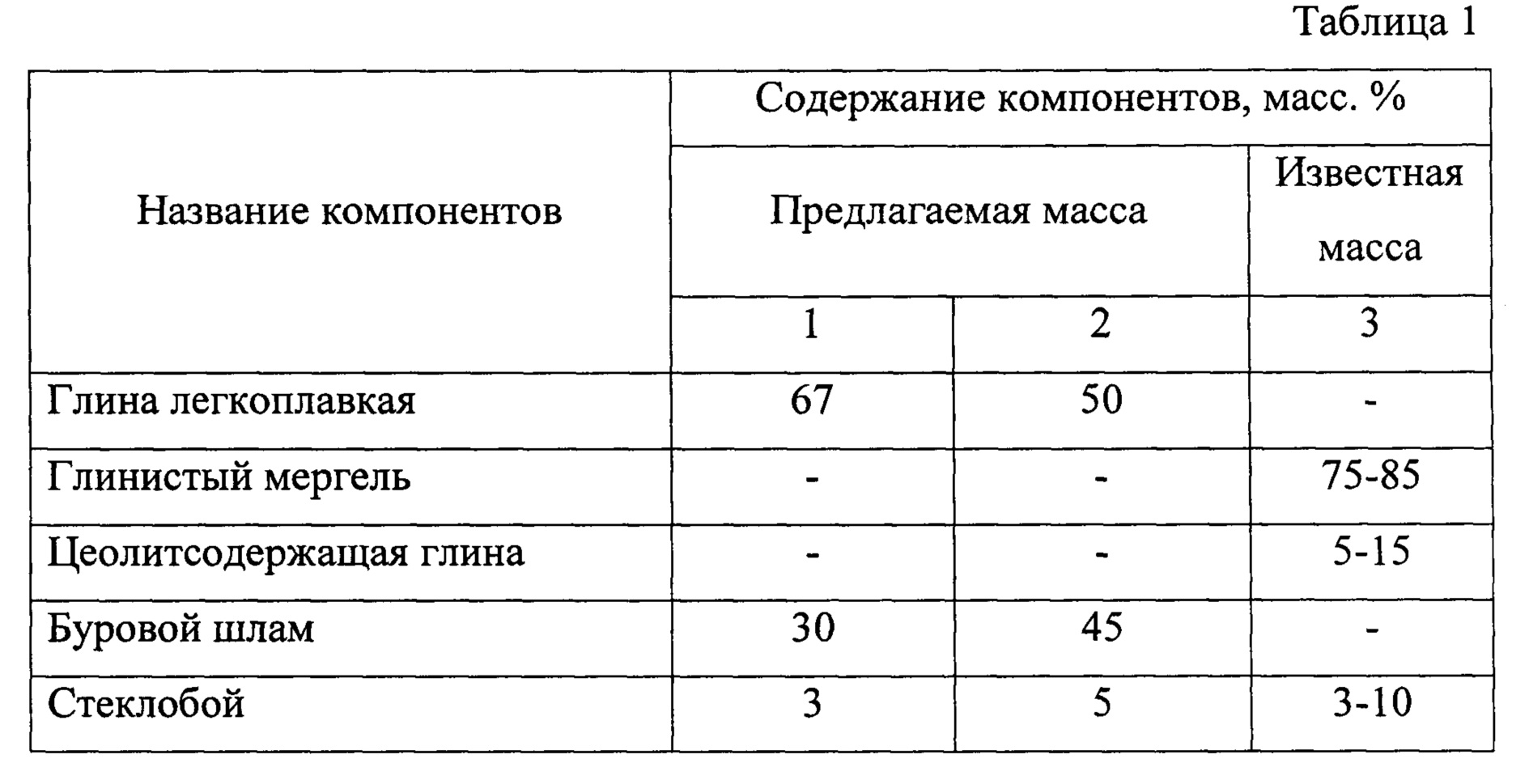

Наиболее близкой по технической сущности является сырьевая смесь для получения керамического кирпича (№2210554 от 18.12.2001, опубл. 20.08.2003, МПК 7 С04В 33/00), содержащая глинистый мергель с содержанием СаО 20,1-24,0%, цеолитсодержащую глину, стеклобой в следующем соотношении, масс. %:The closest in technical essence is the raw material mixture for the production of ceramic bricks (No. 2210554 from 12/18/2001, publ. 08/20/2003, IPC 7 С04В 33/00) containing clay marl with CaO content of 20.1-24.0%, zeolite-containing clay, cullet in the following ratio, mass. %:

Подготовка глинистого сырья - глинистого мергеля (сырьевой смеси) - при пластическом способе включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток. При полусухом способе прессования из увлажненной сырьевой смеси получают гранулы на шнековом смесителе диаметром 10 мм, сушат гранулы при 100-110°С до влажности 9-11%, измельчают гранулы и получают пресс-порошок, состоящий из двух примерно одинаковых в количественном соотношении фракций с размером частиц от 2,5 до 1,25 мм и менее 1,25 мм. Приготовление минеральной добавки заключается в сушке и дроблении цеолитсодержащей глины до диаметров частиц менее 1 мм. Стеклобой, представляющий собой бой стекла типа пирекс, измельчается на истирателе до размеров частиц менее 70 мкм. Сырьевую смесь получают путем смешивания приготовленных минеральной технологической добавки и стеклобоя с глинистым мергелем, подвергают ее переработке пластическим или полусухим способами. Формование образцов при полусухом прессовании проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80°С, обжигают в печах при температуре 1050-1070°С.Preparation of clay raw materials - clay marl (raw mix) - with the plastic method includes drying the raw materials, crushing on a jaw crusher, soaking with water in order to obtain normal molding moisture, curing the mass during the day. In a semi-dry method of pressing from a moistened raw material mixture, granules are obtained on a screw mixer with a diameter of 10 mm, the granules are dried at 100-110 ° C to a moisture content of 9-11%, the granules are crushed and a press powder is obtained, consisting of two fractions of approximately equal fractions with particle sizes from 2.5 to 1.25 mm and less than 1.25 mm. The preparation of the mineral additive consists in drying and crushing the zeolite-containing clay to particle diameters of less than 1 mm. Cullet, which is a pyrex-type glass break, is crushed on an abrasive to particle sizes less than 70 microns. The raw mix is obtained by mixing the prepared mineral technological additives and cullet with clay marl, and they are subjected to plastic or semi-dry processing. Formation of the samples during dry pressing is carried out at a pressure of 20-25 MPa. Samples are dried in a drying chamber at 35-80 ° С, burned in furnaces at a temperature of 1050-1070 ° С.

Недостатком этого решения является сложный цикл подготовки пресс-порошка, а также низкие физико-механические характеристики получаемого изделия (прочность, водопоглощение).The disadvantage of this solution is the complex cycle of preparation of the press powder, as well as the low physical and mechanical characteristics of the resulting product (strength, water absorption).

Технический результат заявляемого решения - повышение прочности и снижение водопоглащения.The technical result of the proposed solution is to increase strength and reduce water absorption.

Техническая задача решается тем, что в шихте для изготовления керамического рядового кирпича, включающей глину, буровой шлам и стеклобой, крупностью компонентов не более 0,32 мм, буровой шлам в качестве основного компонента содержит попутные продукты добычи нефти и газа с содержанием оксида кальция СаО 21,28% при следующем соотношении компонентов, масс. %:The technical problem is solved by the fact that in the charge for the manufacture of ceramic ordinary bricks, including clay, drill cuttings and cullet, the particle size is not more than 0.32 mm, drill cuttings contain by-products of oil and gas production with calcium oxide CaO 21 content , 28% in the following ratio of components, mass. %:

Используемый буровой шлам с буровых скважин ПАО «Оренбургнефть» имеет следующий усредненный химический состав, масс. %: SiO2 - 23,84; СаО - 21,28; Al2O3 - 3,72; Fe2O3 + FeO - 10,8; MgO - 2,23; SO3 - 1,81; R2O - 10,83; п.п.п. - 29,24. По минералогическому составу они состоят из 24,3% кварца; 17,39% кварцита; 6,86% доломита; 25,32% полевого шпата; 18,56% гидрослюда.Used drill cuttings from boreholes of PJSC Orenburgneft has the following average chemical composition, mass. %: SiO 2 - 23.84; CaO - 21.28; Al 2 O 3 - 3.72; Fe 2 O 3 + FeO - 10.8; MgO - 2.23; SO 3 - 1.81; R 2 O - 10.83; p.p.p. - 29.24. By mineralogical composition, they consist of 24.3% quartz; 17.39% quartzite; 6.86% dolomite; 25.32% feldspar; 18.56% hydromica.

Большое содержание в химическом составе бурового шлама СаО способствует активному осветлению черепка вследствие твердофазовых реакций при обжиге. При этом происходит нейтрализация окрашивающего действия железосодержащих фаз, придающих керамическому черепку традиционный кирпичный цвет. В качестве глинистого сырья используется глина Бузулукского месторождения, которая характеризуется следующим химическим составом, масс. %: SiO2 - 41,71; Fe2O3 - 2,1; Al2O3 - 3,92; TiO2 -0,23; СаО - 25,6; MgO - 0,37; Na2O - 0,18; K2O - 0,94; P2O5 - 0,12; MnO - 0,01; п.п.п. - 23,05.The high content of CaO in the chemical composition of drill cuttings promotes active clarification of the shard due to solid-phase reactions during firing. In this case, the coloring effect of the iron-containing phases is neutralized, giving the ceramic shard a traditional brick color. As clay raw materials used clay Buzulukskogo deposits, which is characterized by the following chemical composition, mass. %: SiO 2 - 41.71; Fe 2 O 3 - 2.1; Al 2 O 3 - 3.92; TiO 2 -0.23; CaO - 25.6; MgO - 0.37; Na 2 O - 0.18; K 2 O - 0.94; P 2 O 5 - 0.12; MnO - 0.01; p.p.p. - 23.05.

Достижение улучшенных физико-механических показателей с повышением механической прочности при вводе модифицирующей щелочной добавки обеспечивается формированием низкотемпературных аморфнокристаллических фаз. Это возможно, так как, по законам гетеродиффузии, частицы с меньшей поверхностной энергией, характеризующиеся низкой температурой плавления, адсорбируются на частицах с большей поверхностной энергией, более высокой температурой плавления. Перенос массы вещества в условиях твердофазового спекания осуществляется диффузным методом преимущественно по поверхности. В результате малой энергии активации поверхностная диффузия протекает при сравнительно низкой температуре, приводя согласно данным РФА к образованию рентгеноаморфных фаз типа: метакаолинит Al2O3⋅2SiO2, гематит α-Fe2O3, анортит СаО⋅Al2O3⋅2SiO2, стеклофаза, формирующихся за счет оксидов СаО, Fe2O3, R2O.The achievement of improved physical and mechanical properties with an increase in mechanical strength upon the introduction of a modifying alkaline additive is ensured by the formation of low-temperature amorphous-crystalline phases. This is possible because, according to the laws of heterodiffusion, particles with lower surface energy, characterized by a low melting point, are adsorbed on particles with a higher surface energy, a higher melting point. The mass transfer of the substance under the conditions of solid phase sintering is carried out by the diffuse method mainly on the surface. As a result of the low activation energy, surface diffusion occurs at a relatively low temperature, resulting, according to X-ray diffraction data, to the formation of X-ray amorphous phases such as metakaolinite Al 2 O 3 ⋅ 2 SiO 2 , hematite α-Fe 2 O 3 , anorthite CaO СаAl 2 O 3 ⋅ 2 SiO 2 , glass phase, formed due to oxides of CaO, Fe 2 O 3 , R 2 O.

Изделия из заявляемой керамической массы можно изготавливать по общепринятым технологиям производства стеновых керамических изделий, как способом пластического формования, так и способом полусухого прессования при температуре обжига 900-1000°С.Products from the inventive ceramic mass can be manufactured according to generally accepted technologies for the production of wall ceramic products, both by plastic molding and by semi-dry pressing at a calcination temperature of 900-1000 ° C.

Для экспериментальной проверки заявляемых составов масс были изготовлены стандартные образцы полнотелого и пустотелого кирпича размером 250×120×65 мм с соотношением вышеперечисленных компонентов, представленных в таблице 1.For experimental verification of the claimed composition of the masses were made standard samples of solid and hollow bricks with a size of 250 × 120 × 65 mm with a ratio of the above components are presented in table 1.

Образцы изготавливали следующим образом.Samples were prepared as follows.

Предварительно легкоплавкая глина и буровой шлам подсушивались до воздушно-сухого состояния, затем измельчались на глинорыхлителе, щековой дробилке и дезинтеграторе (или молотковой дробилке), включая стеклобой, например, типа пирекс, после чего просеивались на ситах с размером ячеек 0,32 мм. Затем при необходимом соотношении отдозированные компоненты тщательно перемешивались и масса равномерно увлажнялась до пластического состояния. Приготовленная масса вылеживалась в герметичных емкостях 6-12 часов и поступала на формование. После формовки изделия подсушивались и затем обжигались с выдержкой при максимальной температуре 900-1000°С 1 час и охлаждением в течение 14 часов. После чего определялись их физико-механические свойства и соответствие требованиям ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия», указанные в табл. 2.Pre-fusible clay and drill cuttings were dried to an air-dry state, then they were crushed on a shredder, jaw crusher and disintegrator (or hammer crusher), including a cullet, for example, like pyrex, and then sieved on sieves with a mesh size of 0.32 mm. Then, with the required ratio, the metered components were thoroughly mixed and the mass was evenly moistened to a plastic state. The cooked mass was aged in sealed containers for 6-12 hours and entered for molding. After molding, the products were dried and then fired with exposure at a maximum temperature of 900-1000 ° C for 1 hour and cooling for 14 hours. After that, their physical and mechanical properties and compliance with the requirements of GOST 530-2012 “Brick and stone ceramic. General specifications "specified in the table. 2.

Таким образом, по сравнению с прототипом заявляемая шихта для изготовления керамического рядового кирпича характеризуется высоким пределом прочности на сжатие и изгиб, с низким водопоглощением.Thus, in comparison with the prototype of the inventive mixture for the manufacture of ceramic ordinary bricks is characterized by a high tensile strength in compression and bending, with low water absorption.

Получен недорогой керамический кирпич с использованием бурового шлама с содержанием СаО 21,28%, имеющий бежевый цвет черепка и обладающий высокой прочностью на сжатие и на изгиб, с низким водопоглощением. При этом происходит повышение трещиностойкости отформованного кирпича, долговечности и декоративности строительных конструкций из обожженного кирпича. Вследствие сравнительно низкой температуры обжига (900-1000° С) и применения промышленного отхода совместно с низкосортным глинистым сырьем происходит существенное удешевление технологии керамического кирпича. Применение предлагаемой керамической массы позволяет реализовать аспекты ресурсо- и энергосбережения при производстве высококачественного кирпича. Вместе с этим решается экологическая проблема утилизации бурового шлама на объектах нефтегазовой промышленности.An inexpensive ceramic brick was obtained using drill cuttings with a CaO content of 21.28%, having a beige shard color and having high compressive and bending strength, with low water absorption. At the same time, there is an increase in crack resistance of the molded brick, durability and decorativeness of building constructions from fired brick. Due to the relatively low firing temperature (900-1000 ° C) and the use of industrial waste together with low-grade clay raw materials, a significant reduction in the cost of ceramic brick technology occurs. The application of the proposed ceramic mass allows you to implement the aspects of resource and energy saving in the production of high-quality bricks. Along with this, the environmental problem of the disposal of drill cuttings at the oil and gas industry is being addressed.

Claims (2)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017100281A RU2646292C1 (en) | 2017-01-09 | 2017-01-09 | Charge for manufacture of ceramic series brick |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017100281A RU2646292C1 (en) | 2017-01-09 | 2017-01-09 | Charge for manufacture of ceramic series brick |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2646292C1 true RU2646292C1 (en) | 2018-03-02 |

Family

ID=61568560

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2017100281A RU2646292C1 (en) | 2017-01-09 | 2017-01-09 | Charge for manufacture of ceramic series brick |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2646292C1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2725204C1 (en) * | 2019-04-09 | 2020-06-30 | федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова" | Ceramic mixture |

| CN113307596A (en) * | 2021-06-28 | 2021-08-27 | 西南石油大学 | Method for preparing baking-free brick from offshore drilling waste mud |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU814964A1 (en) * | 1979-03-30 | 1981-03-23 | Государственный Научно-Исследова-Тельский Институт Строительнойкерамики "Ниистройкерамика" | Ceramic mass |

| RU2111189C1 (en) * | 1996-07-16 | 1998-05-20 | Центральный научно-исследовательский институт геологии нерудных полезных ископаемых | Raw materials mixture for manufacturing of ceramic articles |

| RU2210554C1 (en) * | 2001-12-18 | 2003-08-20 | Центральный научно-исследовательский институт геологии нерудных полезных ископаемых | Raw meal for fabrication of ceramic brick |

| BG64089B1 (en) * | 2000-03-21 | 2003-12-31 | Никифор НЕДЕВ | Ceramic material for wall and floor tiles |

| RU2270819C1 (en) * | 2004-07-20 | 2006-02-27 | ГОУ ВПО Воронежский государственный артитектурно-строительный университет (ГОУ ВПО ВГАСУ) | Ceramic mixture for manufacturing building products |

-

2017

- 2017-01-09 RU RU2017100281A patent/RU2646292C1/en not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU814964A1 (en) * | 1979-03-30 | 1981-03-23 | Государственный Научно-Исследова-Тельский Институт Строительнойкерамики "Ниистройкерамика" | Ceramic mass |

| RU2111189C1 (en) * | 1996-07-16 | 1998-05-20 | Центральный научно-исследовательский институт геологии нерудных полезных ископаемых | Raw materials mixture for manufacturing of ceramic articles |

| BG64089B1 (en) * | 2000-03-21 | 2003-12-31 | Никифор НЕДЕВ | Ceramic material for wall and floor tiles |

| RU2210554C1 (en) * | 2001-12-18 | 2003-08-20 | Центральный научно-исследовательский институт геологии нерудных полезных ископаемых | Raw meal for fabrication of ceramic brick |

| RU2270819C1 (en) * | 2004-07-20 | 2006-02-27 | ГОУ ВПО Воронежский государственный артитектурно-строительный университет (ГОУ ВПО ВГАСУ) | Ceramic mixture for manufacturing building products |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2725204C1 (en) * | 2019-04-09 | 2020-06-30 | федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Российский государственный политехнический университет (НПИ) имени М.И. Платова" | Ceramic mixture |

| CN113307596A (en) * | 2021-06-28 | 2021-08-27 | 西南石油大学 | Method for preparing baking-free brick from offshore drilling waste mud |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2201937A1 (en) | Synthetic clay for ceramics and process for preparing the same | |

| Malaiškienė et al. | Effectiveness of technogenic waste usage in products of building ceramics and expanded clay concrete | |

| RU2646292C1 (en) | Charge for manufacture of ceramic series brick | |

| KR101696716B1 (en) | Manufacturing method of high-strength artificial stone block using tailing | |

| US3366498A (en) | Ceramic bodies and preparation thereof | |

| RU2197446C2 (en) | Ceramic mass for manufacture of ceramic brick | |

| RU2270178C2 (en) | Ceramic mass | |

| RU2440946C2 (en) | Crude mixture for making ceramic heat-efficient wall articles | |

| CN102166784A (en) | Production method for forming attapulgite porous ceramic by pressing method | |

| RU2698369C1 (en) | Ceramic mixture for making construction articles | |

| KR930011260B1 (en) | Method of firebrick use with fly ash | |

| RU2389708C1 (en) | Ceramic mixture for making wall materials | |

| RU2816936C1 (en) | Ceramic mixture for making bricks | |

| RU2799712C1 (en) | Ceramic mass for manufacturing wall materials | |

| RU2725204C1 (en) | Ceramic mixture | |

| KR100529422B1 (en) | Admixture composition for cement or concrete comprising sludge from glass manufacturing process | |

| RU2074132C1 (en) | Binder and method of binder production | |

| RU2685581C1 (en) | Ceramic mass for manufacture of facing ceramic products | |

| RU1805123C (en) | Composition for building articles manufacturing | |

| RU1787977C (en) | Raw mix for manufacturing wall components | |

| RU2232735C1 (en) | Raw meal for manufacturing masonry products | |

| RU2613702C1 (en) | Ceramic composition for manufacturing wall materials | |

| RU2398751C1 (en) | Ceramic mixture for making ceramic bricks | |

| RU2531417C1 (en) | Ceramic mass | |

| Berdnikova et al. | Effective building materials using technogenic waste and mineral raw materials |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20190110 |