RU2441103C2 - Способ получения теплозащитного покрытия - Google Patents

Способ получения теплозащитного покрытия Download PDFInfo

- Publication number

- RU2441103C2 RU2441103C2 RU2009116342/02A RU2009116342A RU2441103C2 RU 2441103 C2 RU2441103 C2 RU 2441103C2 RU 2009116342/02 A RU2009116342/02 A RU 2009116342/02A RU 2009116342 A RU2009116342 A RU 2009116342A RU 2441103 C2 RU2441103 C2 RU 2441103C2

- Authority

- RU

- Russia

- Prior art keywords

- ion

- heat

- layer

- treatment

- ion implantation

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 49

- 239000000919 ceramic Substances 0.000 claims abstract description 28

- 150000002500 ions Chemical class 0.000 claims abstract description 25

- 239000000463 material Substances 0.000 claims abstract description 19

- 238000011282 treatment Methods 0.000 claims abstract description 18

- 230000007704 transition Effects 0.000 claims abstract description 17

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 15

- 239000000956 alloy Substances 0.000 claims abstract description 15

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 15

- 229910052758 niobium Inorganic materials 0.000 claims abstract description 15

- 229910052697 platinum Inorganic materials 0.000 claims abstract description 15

- 239000000203 mixture Substances 0.000 claims abstract description 13

- 229910052727 yttrium Inorganic materials 0.000 claims abstract description 10

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 9

- 229910052769 Ytterbium Inorganic materials 0.000 claims abstract description 8

- 238000004381 surface treatment Methods 0.000 claims abstract description 6

- 238000002513 implantation Methods 0.000 claims abstract description 5

- 230000000737 periodic effect Effects 0.000 claims abstract description 4

- 239000010410 layer Substances 0.000 claims description 77

- 238000000576 coating method Methods 0.000 claims description 28

- 238000005468 ion implantation Methods 0.000 claims description 26

- 239000011248 coating agent Substances 0.000 claims description 21

- 239000011253 protective coating Substances 0.000 claims description 15

- 229910052751 metal Inorganic materials 0.000 claims description 12

- 239000002184 metal Substances 0.000 claims description 12

- 230000015572 biosynthetic process Effects 0.000 claims description 11

- 238000000137 annealing Methods 0.000 claims description 10

- 238000009792 diffusion process Methods 0.000 claims description 8

- 150000002739 metals Chemical class 0.000 claims description 6

- 238000009833 condensation Methods 0.000 claims description 5

- 230000005494 condensation Effects 0.000 claims description 5

- 239000007943 implant Substances 0.000 claims description 5

- 229910008326 Si-Y Inorganic materials 0.000 claims description 4

- 229910006773 Si—Y Inorganic materials 0.000 claims description 4

- 239000011247 coating layer Substances 0.000 claims description 4

- 238000005566 electron beam evaporation Methods 0.000 claims description 4

- 239000004005 microsphere Substances 0.000 claims description 4

- 239000011324 bead Substances 0.000 claims description 3

- 238000012545 processing Methods 0.000 claims description 2

- 239000012611 container material Substances 0.000 claims 1

- 210000001991 scapula Anatomy 0.000 claims 1

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 abstract description 8

- 125000004122 cyclic group Chemical group 0.000 abstract description 6

- 238000002360 preparation method Methods 0.000 abstract description 2

- 230000000694 effects Effects 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 14

- 239000007789 gas Substances 0.000 description 14

- 229910000990 Ni alloy Inorganic materials 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- 229910000531 Co alloy Inorganic materials 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 3

- 239000012720 thermal barrier coating Substances 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 238000007750 plasma spraying Methods 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical class [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 244000309464 bull Species 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000032798 delamination Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000011551 heat transfer agent Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000011089 mechanical engineering Methods 0.000 description 1

- 238000001465 metallisation Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000002203 pretreatment Methods 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 238000005086 pumping Methods 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 229910001935 vanadium oxide Inorganic materials 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 230000004584 weight gain Effects 0.000 description 1

- 235000019786 weight gain Nutrition 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

Landscapes

- Turbine Rotor Nozzle Sealing (AREA)

- Physical Vapour Deposition (AREA)

Abstract

Изобретение относится к области машиностроения, а именно к методам нанесения защитных покрытий на лопатки энергетических и транспортных турбин, в частности газовых турбин авиадвигателей. Технический результат - повышение жаростойкости покрытия при одновременном повышении выносливости и циклической прочности деталей с покрытием. Способ включает ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3. Ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si. В качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12, 0%; Y - от 1,0 до 2,0%; Al - остальное. При этом нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями. В качестве материала для нанесения переходного слоя используют сплав состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное или состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Со - от 16% до 30%; Ni - остальное. 19 з.п. ф-лы, 3 табл.

Description

Изобретение относится к области машиностроения, а именно к методам нанесения защитных покрытий на лопатки энергетических и транспортных турбин и, в особенности, газовых турбин авиадвигателей.

Газотурбинные установки и двигатели находят все более широкое применение в современной технике: двигатели самолетов и вертолетов, судовые газотурбинные двигатели, энергетические ГТУ и газоперекачивающие агрегаты. К основным деталям, определяющим надежность, экономичность и ресурс их работы, относятся рабочие лопатки турбины. Турбинные лопатки работают в достаточно жестких условиях: высокие температуры, агрессивные среды (кислород, сера, окислы ванадия и другие элементы), значительные знакопеременные механические нагрузки и резкие теплосмены. Существующие тенденции совершенствования турбомашин приводят к еще большему ужесточению указанных условий эксплуатации и к повышению стоимости деталей. Все это требует применения на лопатках турбин более эффективных защитных покрытий.

Одним из путей повышения температуры в турбине при сохранении ресурса лопаток является применение теплозащитных покрытий (ТЗП). Керамические ТЗП, при их достаточной толщине, могут ощутимо снизить теплоприток к основному материалу охлаждаемой лопатки и обеспечить ее работоспособность в условиях высоких температур.

Наиболее перспективным материалом для формирования теплозащитного слоя ТЗП является керамика на основе диоксида циркония, стабилизированного оксидом иттрия (ZrO2·Y2O3). Для обеспечения адгезии керамического слоя и защиты основного материала детали от окисления ТЗП имеет жаростойкий подслой.

Известен способ нанесения теплозащитного покрытия на лопатку турбины [патент РФ №2325467, МПК С23С 4/10. Способ получения создающего термический барьер покрытия / Я.Вигрен, М.Ханссон / ВОЛЬВО АЭРО КОРП. / 2008] включающий предварительную обработку поверхности лопатки и нанесение связующего подслоя, жаростойкого слоя системы MeCrAlY и теплозащитного керамического слоя на основе диоксида циркония, стабилизированного оксидом иттрия.

Известен также способ нанесения теплозащитного покрытия на лопатку турбины (патент США №4904542. Многослойное коррозионно-стойкое покрытие), включающий газотермическое нанесение многослойного покрытия, состоящего из чередующихся керамических и металлических слоев. Также известно многослойное высокотемпературное покрытие, состоящее из керамических слоев, разделенных металлическими слоями. Данное покрытие имеет ряд существенных недостатков. Входящая в его состав керамика образована путем плазменного напыления, что существенно снижает его термическую усталость и долговечность. Материал металлических слоев выбирается исходя из характеристик его стойкости к эрозии. Это ведет к тому что при наличии перепадов температуры как по толщине, так и по его поверхности в материале металлического слоя возникнут термические напряжения, которые будут переданы керамике, имеющей низкую прочность на растяжение.

Известен также способ получения теплозащитного покрытия, преимущественно для рабочих лопаток турбин газотурбинных двигателей и энергетических установок, включающий подготовку поверхности лопатки, формирование подслоя, путем нанесения жаростойкого слоя и переходного слоя, нанесение на переходный слой внешнего керамического слоя на основе ZrO2 стабилизированного Y2O3 (патент РФ №2078148). Известный способ нанесения теплозащитного покрытия на лопатку турбины включает также предварительную абразивно-жидкостную обработку и обработку шлифпорошком, нанесение слоя жаростойкого покрытия из сплава на никелевой основе методом вакуумно-плазменной технологии, нанесение второго слоя из сплава на основе алюминия, легированного никелем 13-16% и иттрием 1,5-1,8%, вакуумный отжиг и подготовку поверхности перед нанесением третьего керамического слоя из диоксида циркония, стабилизированного 7-9 мас.%, оксида иттрия (ZrO2-7% Y2O3), и последующие дополнительные вакуумный диффузионный и окислительный отжиг.

Известен также способ подготовки поверхности детали под нанесение многослойного покрытия на металлические изделия методом катодного распыления, включающий ионную очистку и/или модификацию поверхности изделия [патент РФ №2228387, МПК С23С 14/06. Способ нанесения многослойного покрытия на металлические изделия. Опубл. 2004 г.]. Однако функциональным назначением ионно-имплантационной обработки поверхности в данном случае не является повышение жаростойкости слоя.

Наиболее близким по технической сущности является способ получения теплозащитного покрытия на рабочих лопатках турбин газотурбинных двигателей или энергетических установок, включающий ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3 (патент РФ №2264480, МПК С23С 14/06, С23С 14/34, С23С 14/48, С23С 14/58. СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ. Опубл. 20.11 2005, Бюл. №32). Известный способ включает также следующие операции: очистка поверхности детали; модификация поверхности детали; нанесение конденсационного покрытия многокомпонентного сплава; образование переходных микрослоев путем ионной имплантации; нанесение интерметаллидных микрослоев путем диффузионной металлизации или ионно-плазменного напыления и отжига; образование переходных слоев путем ионного перемешивания; нанесение оксидных слоев путем контролируемого отжига, шликерным методом или электронно-лучевым напылением; модификация наружной поверхности покрытия имплантацией; дополнительная обработка покрытия.

Основным недостатком прототипа является низкая жаростойкость подслоя, а также недостаточная выносливость и циклическая прочность деталей с покрытием, т.е. параметры, которые необходимо обеспечивать при эксплуатации рабочих лопаток турбин газотурбинных двигателей и установок.

Техническим результатом заявляемого способа является повышение жаростойкости подслоя при одновременном повышении выносливости и циклической прочности деталей с защитными покрытиями.

Технический результат достигается тем, что в способе получения теплозащитного покрытия на рабочих лопаток турбин газотурбинных двигателей или энергетических установок, включающем ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3, в отличие от прототипа ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si, в качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12,0%; Y - от 1,0 до 2,0%; Al - остальное, причем нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями, а в качестве материала для нанесения переходного слоя используют сплав состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное или состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Со - от 16% до 30%; Ni - остальное, а перед нанесением жаростойкого слоя на поверхность лопатки дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия жаростойкий слой наносят с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000, а переходный слой наносят с толщиной от 1 мкм до 10 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия перед нанесением внешнего керамического слоя дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм, керамический слой наносят толщиной от 80 мкм до 300 мкм.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия нанесение слоев покрытия осуществляют шликерным или газотермическим, или магнетронными методами, или электронно-лучевым испарением и конденсацией в вакууме; в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное, а после нанесения покрытия производят его диффузионный отжиг.

Технический результат достигается также тем, что в способе получения теплозащитного покрытия ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 и, как вариант, перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

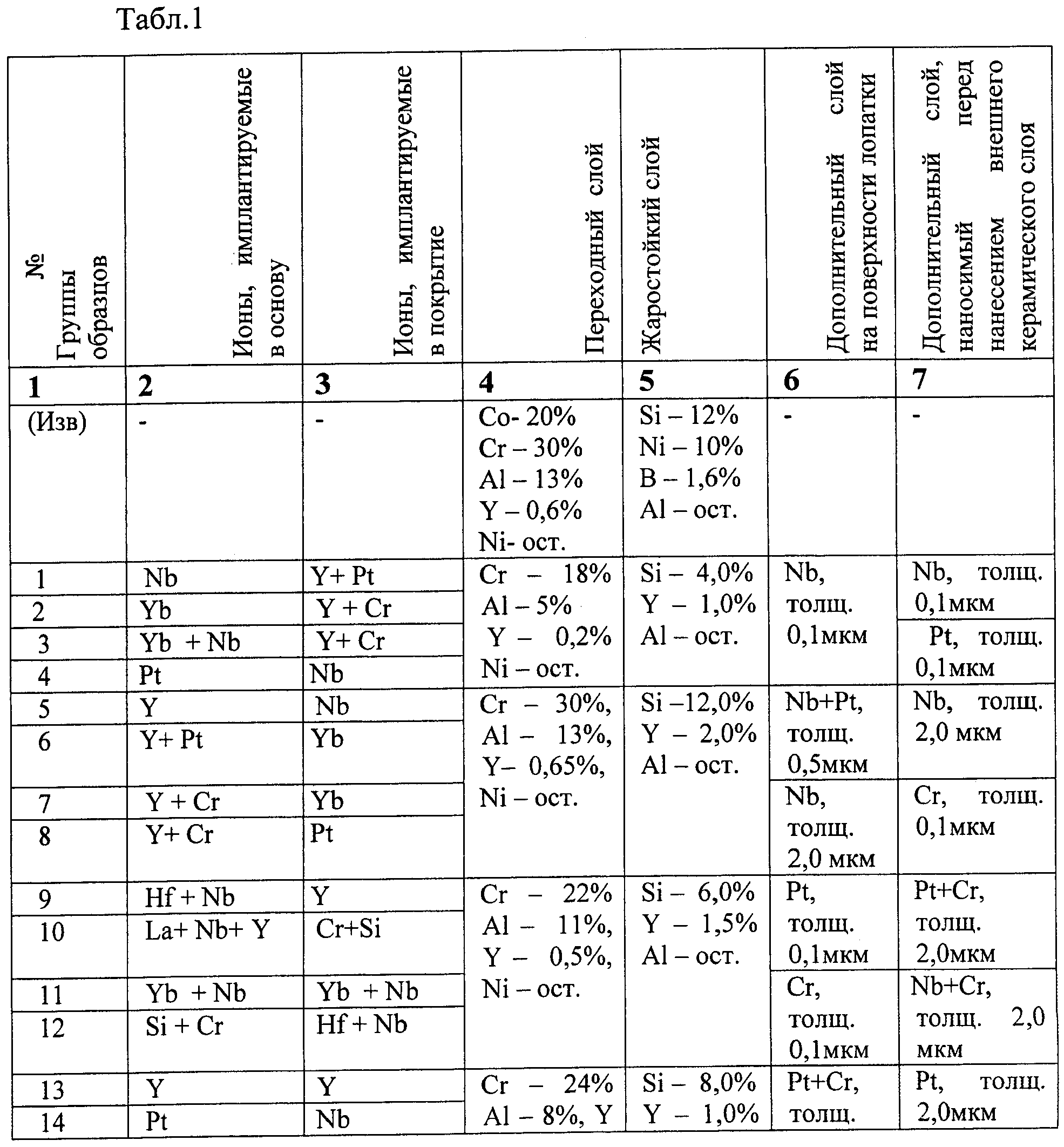

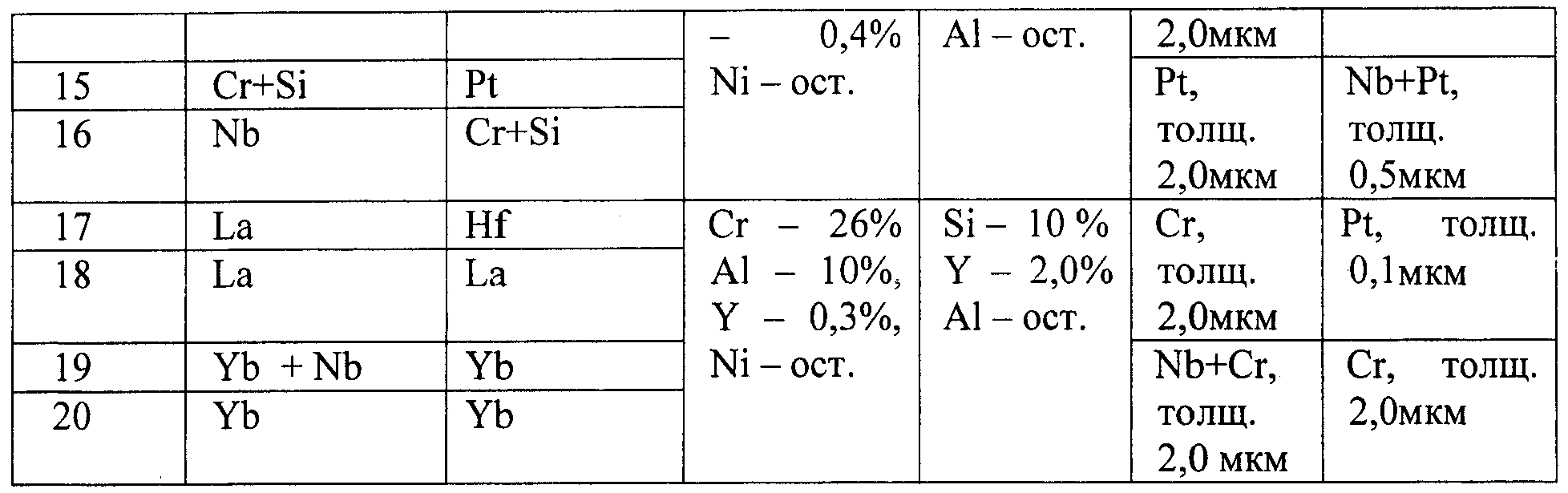

Для оценки стойкости лопаток газовых турбин с теплозащитными покрытиями, полученными по известному и предлагаемому способам, были проведены следующие испытания. Режимы и условия нанесения покрытий на образцы из никелевых и кобальтовых сплавов (ЦНК-7, ЦНК-21, FSX-414, ЖС-6, ЖС-6У, ЭИ-893, U-5000) приведены в таблице 1.

Режимы обработки образцов и нанесения покрытия: ионная имплантация (Nb, Pt, Yb, Y, La, Hf, Cr, Si или их сочетанием) при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 (диффузионный отжиг в вакууме при температуре 400°С в течение 1 ч). Нанесение слоев покрытия осуществляли следующими методами: шликерным, газотермическим, магнетронными, электронно-лучевым испарением и конденсацией в вакууме.

Материал слоев и схема их чередования - согласно таблице 1. Толщины слоев составляли: по известному способу жаростойкий слой -толщиной 40 мкм и 80 мкм, переходный слой - 80 мкм и 40 мкм. При формировании по предлагаемому способу толщина переходного слоя составляла от 1 мкм до 10 мкм; толщина жаростойкого слоя составляла от 5 мкм до 60 мкм, а количество микро- или нанослоев - от 3 до 1000; керамический слой как в известном, так и в предлагаемом способах наносили толщинами от 80 мкм до 300 мкм, а в качестве материала керамического слоя использовали ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное. Перед ионно-имплантационной обработкой поверхности части лопаток подвергали упрочняющей обработке микрошариками.

Были также проведены испытания на выносливость и циклическую прочность образцов из никелевых и кобальтовых сплавов ЦНК-7, ЦНК-21, FSX-414, ЖС-6, ЖС-6У, ЭИ-893, U-5000 в условиях высоких температур (при 870-950°С) на воздухе. В результате проведенных испытаний было установлено следующее: условный предел выносливости (σ-1) лопаток составляет

1) по известному способу - никелевые сплавы в среднем 230-250 МПа, кобальтовые 220-235 МПа;

2) по предлагаемому способу никелевые сплавы в среднем 260-290 МПа, кобальтовые 250-275 МПа (таблица 2).

| Таблица 2 | ||

| № группы образцов | Никелевые сплавы, Мпа | Кобальтовые сплавы, МПа |

| 1 | 2 | 3 |

| 1 | 260-285 | 240-255 |

| 2 | 265-290 | 250-265 |

| 3 | 265-290 | 250-270 |

| 4 | 270-300 | 240-265 |

| 5 | 280-295 | 250-275 |

| 6 | 275-290 | 245-270 |

| 7 | 260-290 | 250-275 |

| 8 | 270-300 | 250-265 |

| 9 | 280-295 | 240-250 |

| 10 | 275-290 | 250-280 |

| 11 | 275-290 | 245-275 |

| 12 | 280-300 | 245-270 |

| 13 | 270-295 | 250-275 |

| 14 | 275-290 | 250-265 |

| 15 | 265-290 | 250-270 |

| 16 | 280-300 | 240-275 |

| 17 | 280-295 | 250-275 |

| 18 | 270-280 | 245-270 |

| 19 | 265-280 | 250-275 |

| 20 | 280-300 | 240-255 |

Изотермическая жаростойкость покрытий оценивалась на образцах диаметром d=10

мм и длиной 1=30 мм. Образцы покрытиями помещались в тигли и выдерживались на воздухе при температуре Т=1200°С. Жаростойкость покрытий оценивалась по характерному времени (τ) до появления первых очагов газовой коррозии или других дефектов, которые определялось путем визуального осмотра через каждые 50 часов испытаний при температуре 1200°С. Взвешивание образцов вместе с окалиной производилось через 500 и 1000 ч испытаний, при этом определялась величина удельного прироста массы образца на единицу его поверхности по сравнению с исходным весом ΔР, г/м. Полученные результаты представлены в таблице 3.

| Таблица 3 | ||||

| № группы образцов | Циклическая жаростойкость, цикл | Изотермическая жаростойкость, | ||

| τ, ч | ΔР, г/м2 | |||

| 500 ч | 1000 ч | |||

| 1 | 2 | 3 | 4 | 5 |

| 0 | 550 | 350 | 7,4 | 13,1 |

| 1 | 750 | 650 | 6,1 | 10,4 |

| 2 | 700 | 600 | 5,8 | 9,8 |

| 3 | 800 | 700 | 6,3 | 10,1 |

| 4 | 900 | 750 | 4,4 | 8,8 |

| 5 | 850 | 700 | 5,9 | 9,1 |

| 6 | 900 | 850 | 3,6 | 7,9 |

| 7 | 950 | 850 | 3,4 | 7,8 |

| 8 | 700 | 600 | 6,2 | 9,9 |

| 9 | 900 | 850 | 4,1 | 8,7 |

| 10 | 800 | 700 | 5,7 | 10,2 |

| 11 | 900 | 800 | 4,5 | 8,8 |

| 12 | 750 | 650 | 5,6 | 9,7 |

| 13 | 750 | 600 | 5,8 | 10,1 |

| 14 | 900 | 800 | 4,3 | 9,9 |

| 15 | 850 | 750 | 4,9 | 9,4 |

| 16 | 900 | 850 | 4,4 | 8,8 |

| 17 | 800 | 700 | 5,1 | 8,9 |

| 18 | 800 | 650 | 5,4 | 8,7 |

| 19 | 850 | 700 | 5,3 | 9,3 |

| 20 | 800 | 700 | 5,7 | 9,9 |

Стойкость покрытий к теплосменам оценивалось по количеству циклов, которые выдерживали покрытия до разрушения керамического слоя. Цикл термосмены представлял собой нагрев образца до 1150°С, температурную выдержку в течение 15 мин и охлаждение в воде до температуры 20°С. После каждого цикла теплосмены по наличию отслоений оценивалось стойкость покрытия. Данные по сравнительным испытаниям на термостойкость показали, что в среднем количество теплосмен до разрушения у покрытия-прототипа составило 36 циклов, а у покрытий, нанесенных по предлагаемому способу, от 47 до 85 циклов.

Повышение жаростойкости покрытий и предела выносливости лопаток из никелевых и кобальтовых сплавов с покрытиями (таблицы 2 и 3), указывает на то, что при применении следующих вариантов нанесения теплозащитного покрытия на рабочие лопатки турбин газотурбинных двигателей или энергетических установок: ионно-имплантационная обработка поверхности лопатки ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si; формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя, и нанесение внешнего керамического слоя на основе ZrO2, стабилизированного Y2O3; использование в качестве материала для формирования жаростойкого слоя сплава состава: Si - от 4,0% до 12, 0%; Y - от 1,0 до 2,0%; Al - остальное; чередование нанесения жаростойкого слоя с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями; использование в качестве материала для нанесения переходного слоя сплава состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное, или состава: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Со - от 16% до 30%; Ni - остальное; дополнительное нанесение перед нанесением жаростойкого слоя на поверхность лопатки слоя одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм; нанесение жаростойкого слоя с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000; нанесение переходного слоя с толщиной от 1 мкм до 10 мкм; дополнительное нанесение перед нанесением внешнего керамического слоя одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм; нанесение керамического слоя толщиной от 80 мкм до 300 мкм; нанесение слоев покрытия шликерным, или газотермическим, или магнетронными методами, или электронно-лучевым испарением и конденсацией в вакууме; использование в качестве материала керамического слоя ZrO2-Y2O3 в соотношении Y2O3 - 5…9 вес.%, ZrO2 - остальное; проведение ионной имплантации при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2 как при обработке поверхности основного материала детали, так и при формировании жаростойкого и переходного слоев покрытия; проведение диффузионного отжига после нанесения покрытия - всё это позволяет достичь технического результата заявляемого изобретения - повышения жаростойкости подслоя при одновременном повышении выносливости и циклической прочности деталей с защитными покрытиями.

Claims (20)

1. Способ получения теплозащитного покрытия на рабочих лопатках турбин газотурбинных двигателей или энергетических установок, включающий ионно-имплантационную обработку поверхности лопатки, формирование подслоя путем нанесения жаростойкого слоя из сплава Al-Si-Y с его ионной имплантацией и переходного слоя и нанесение внешнего керамического слоя на основе ZrO2 стабилизированного Y2O3, отличающийся тем, что ионно-имплантационную обработку поверхности лопатки производят ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si, в качестве материала для формирования жаростойкого слоя используют сплав состава: Si - от 4,0% до 12,0%; Y - от 1,0% до 2,0%; Al - остальное, причем нанесение жаростойкого слоя чередуют с периодической имплантацией ионами одного или нескольких элементов Nb, Pt, Yb, Y, La, Hf, Cr, Si с формированием жаростойкого слоя в виде микрослоев, разделенных имплантированными микро- или нанослоями, а в качестве материала для нанесения переходного слоя используют сплав состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное или состава Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Со - от 16% до 30%; Ni - остальное.

2. Способ по п.1, отличающийся тем, что перед нанесением жаростойкого слоя на поверхность лопатки дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

3. Способ по п.1, отличающийся тем, что жаростойкий слой наносят с толщиной от 5 мкм до 60 мкм и с количеством микрослоев от 3 до 1000.

4. Способ по п.1, отличающийся тем, что переходный слой наносят толщиной от 1 мкм до 10 мкм.

5. Способ по п.1, отличающийся тем, что перед нанесением внешнего керамического слоя дополнительно наносят слой одного или нескольких металлов Nb, Pt, Cr толщиной от 0,1 мкм до 2,0 мкм.

6. Способ по п.1, отличающийся тем, что керамический слой наносят толщиной от 80 мкм до 300 мкм.

7. Способ по любому из пп.1-6, отличающийся тем, что нанесение слоев покрытия осуществляют шликерным, или газотермическим, или магнетронными методами или электронно-лучевым испарением и конденсацией в вакууме.

8. Способ по любому из пп.1-6, отличающийся тем, что в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5-9 вес.%, ZrO2 - остальное.

9. Способ по п.7, отличающийся тем, что в качестве материала керамического слоя используют ZrO2-Y2O3 в соотношении Y2O3 - 5-9 вес.%, ZrO2 - остальное.

10. Способ по любому из пп.1-6, 9, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

11. Способ по п.7, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

12. Способ по п.8, отличающийся тем, что после нанесения покрытия производят его диффузионный отжиг.

13. Способ по любому из пп.1-6, 9, 11, 12, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

14. Способ по п.7, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

15. Способ по п.8, отличающийся тем, что ионную имплантацию проводят при энергии ионов от 0,2 кэВ до 30 кэВ и дозе имплантации ионов от 1010 до 5·1020 ион/см2.

16. Способ по любому из пп.1-6, 9, 11, 12, 14, 15, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

17. Способ по п.7, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

18. Способ по п.8, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

19. Способ по п.10, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

20. Способ по п.13, отличающийся тем, что перед ионно-имплантационной обработкой поверхности лопатки производят упрочняющую обработку микрошариками.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009116342/02A RU2441103C2 (ru) | 2009-04-28 | 2009-04-28 | Способ получения теплозащитного покрытия |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009116342/02A RU2441103C2 (ru) | 2009-04-28 | 2009-04-28 | Способ получения теплозащитного покрытия |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2009116342A RU2009116342A (ru) | 2010-11-10 |

| RU2441103C2 true RU2441103C2 (ru) | 2012-01-27 |

Family

ID=44025662

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2009116342/02A RU2441103C2 (ru) | 2009-04-28 | 2009-04-28 | Способ получения теплозащитного покрытия |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2441103C2 (ru) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2528625C1 (ru) * | 2013-05-29 | 2014-09-20 | Общество С Ограниченной Ответственностью "Промтехнология" | Способ нанесения покрытия |

| RU2667191C1 (ru) * | 2017-09-28 | 2018-09-17 | Акционерное общество "Научно-производственный центр газотурбостроения "Салют" (АО НПЦ газотурбостроения "Салют") | Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9583369B2 (en) * | 2013-07-20 | 2017-02-28 | Applied Materials, Inc. | Ion assisted deposition for rare-earth oxide based coatings on lids and nozzles |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2065505C1 (ru) * | 1992-09-10 | 1996-08-20 | Акционерное общество "Моторостроитель" | Лопатка турбины и способ ее изготовления |

| RU2078148C1 (ru) * | 1993-07-05 | 1997-04-27 | Акционерное общество открытого типа "Моторостроитель" | Способ нанесения покрытия на лопатку турбины |

| RU2165478C2 (ru) * | 1995-04-25 | 2001-04-20 | Сименс Акциенгезелльшафт | Деталь, изготовленная из суперсплава с системой защитного покрытия |

| RU2264480C2 (ru) * | 2000-04-10 | 2005-11-20 | Падеров Анатолий Николаевич | Способ нанесения защитных покрытий на детали из жаропрочных сплавов |

-

2009

- 2009-04-28 RU RU2009116342/02A patent/RU2441103C2/ru not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2065505C1 (ru) * | 1992-09-10 | 1996-08-20 | Акционерное общество "Моторостроитель" | Лопатка турбины и способ ее изготовления |

| RU2078148C1 (ru) * | 1993-07-05 | 1997-04-27 | Акционерное общество открытого типа "Моторостроитель" | Способ нанесения покрытия на лопатку турбины |

| RU2165478C2 (ru) * | 1995-04-25 | 2001-04-20 | Сименс Акциенгезелльшафт | Деталь, изготовленная из суперсплава с системой защитного покрытия |

| RU2264480C2 (ru) * | 2000-04-10 | 2005-11-20 | Падеров Анатолий Николаевич | Способ нанесения защитных покрытий на детали из жаропрочных сплавов |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2528625C1 (ru) * | 2013-05-29 | 2014-09-20 | Общество С Ограниченной Ответственностью "Промтехнология" | Способ нанесения покрытия |

| RU2667191C1 (ru) * | 2017-09-28 | 2018-09-17 | Акционерное общество "Научно-производственный центр газотурбостроения "Салют" (АО НПЦ газотурбостроения "Салют") | Способ получения многослойного защитного покрытия лопаток турбомашин из титановых сплавов |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2009116342A (ru) | 2010-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2423550C1 (ru) | Теплозащитное покрытие для лопаток турбин и способ его получения | |

| CN101289018B (zh) | 具有隔热覆盖层的耐热构件 | |

| EP2149623A2 (en) | Thermal barrier coatings and methods of producing same | |

| RU2426819C1 (ru) | Теплозащитное покрытие и способ его получения | |

| CN105463453B (zh) | 一种界面稳定的热障涂层及其制备方法 | |

| RU2423551C2 (ru) | Способ формирования теплозащитного покрытия | |

| RU2585599C1 (ru) | Способ защиты лопаток турбомашин из легированных сталей от эрозии и солевой коррозии | |

| KR101681195B1 (ko) | 자가치유능을 갖는 열차폐 코팅 시스템 | |

| RU2441103C2 (ru) | Способ получения теплозащитного покрытия | |

| RU2441100C2 (ru) | Способ получения жаростойкого покрытия на лопатках газовых турбин | |

| RU2375499C2 (ru) | Способ получения многослойного теплозащитного покрытия на деталях из жаропрочных сплавов | |

| RU94974U1 (ru) | Лопатка турбины с теплозащитным покрытием для газотурбинных двигателей и энергетических установок | |

| RU2479669C2 (ru) | Способ получения теплозащитного покрытия | |

| RU2445199C2 (ru) | Способ упрочнения блока сопловых лопаток турбомашин из никелевых и кобальтовых сплавов | |

| RU2479666C1 (ru) | Способ формирования теплозащитного покрытия на деталях газовых турбин из никелевых и кобальтовых сплавов | |

| RU2426817C2 (ru) | Способ формирования теплозащитного покрытия на лопатке турбины из жаропрочных никелевых сплавов | |

| RU2441104C2 (ru) | Способ получения жаростойкого покрытия | |

| KR20230065725A (ko) | 가스터빈 고온부품에 적용되는 열차폐 코팅의 접합강도 향상을 위한 코팅 방법 | |

| EP2781561B1 (en) | Treated coated article and process of treating a coated article | |

| RU2441102C2 (ru) | Способ получения жаростойкого покрытия на лопатках турбомашин | |

| RU2496911C2 (ru) | Способ получения теплозащитного покрытия на детали газовой турбины из никелевого или кобальтового сплава | |

| RU95337U1 (ru) | Армированное теплозащитное покрытие | |

| RU2447195C2 (ru) | Способ получения армированного теплозащитного покрытия | |

| RU2349679C1 (ru) | Способ нанесения комбинированного теплозащитного покрытия на лопатки турбин гтд | |

| RU2441099C2 (ru) | Способ получения металлокерамического теплозащитного покрытия |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| FZ9A | Application not withdrawn (correction of the notice of withdrawal) |

Effective date: 20110810 |

|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20160429 |