RU2199459C2 - Устройство для контроля прямолинейности, скрученности и разновысотности рельсов - Google Patents

Устройство для контроля прямолинейности, скрученности и разновысотности рельсов Download PDFInfo

- Publication number

- RU2199459C2 RU2199459C2 RU2000107981/28A RU2000107981A RU2199459C2 RU 2199459 C2 RU2199459 C2 RU 2199459C2 RU 2000107981/28 A RU2000107981/28 A RU 2000107981/28A RU 2000107981 A RU2000107981 A RU 2000107981A RU 2199459 C2 RU2199459 C2 RU 2199459C2

- Authority

- RU

- Russia

- Prior art keywords

- rail

- sensors

- frequency

- rails

- radio

- Prior art date

Links

- 238000005259 measurement Methods 0.000 claims abstract description 27

- 230000007246 mechanism Effects 0.000 claims abstract description 11

- 238000012544 monitoring process Methods 0.000 claims abstract description 5

- 238000005096 rolling process Methods 0.000 claims description 3

- 238000004458 analytical method Methods 0.000 claims description 2

- 238000012795 verification Methods 0.000 claims description 2

- 238000006073 displacement reaction Methods 0.000 abstract description 4

- 238000011109 contamination Methods 0.000 abstract description 2

- 238000010438 heat treatment Methods 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract 1

- 238000009434 installation Methods 0.000 description 4

- 238000004891 communication Methods 0.000 description 3

- 238000004364 calculation method Methods 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000014509 gene expression Effects 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000009897 systematic effect Effects 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 238000010835 comparative analysis Methods 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Landscapes

- Length Measuring Devices With Unspecified Measuring Means (AREA)

Abstract

Устройство относится к измерительной технике и может быть использовано для бесконтактного измерения пространственных отклонений рельсов в одной или нескольких плоскостях от прямой линии, а также скрученности и разновысотности рельсов. Устройство содержит механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки, операционный блок, радиочастотные датчики для бесконтактного измерения расстояния до поверхности рельса и маркеры для автоматической разбраковки продукции, причем операционный блок автоматически выполняет регулярную проверку параметров радиочастотных датчиков с целью минимизации погрешности измерения, а прямолинейность, скрученность и разновысотность движущегося рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и контролируемыми поверхностями рельса. Технический результат - возможность измерения скрученности и разновысотности рельсов по длине при их поступательном перемещении по транспортному рольгангу на скорости до 3 м/с в условиях запыленности и загазованности атмосферы в зоне контроля, загрязненности поверхности рельса окалиной металлургического происхождения, маслами после их термической обработки и т.п. 7 ил.

Description

Изобретение относится к измерительной технике и может быть использовано для бесконтактного измерения отклонений рельса в одной или нескольких плоскостях от пряной линии с одновременным измерением скрученности и разновысотности рельса.

Известно устройство для измерения прямолинейности и геометрических размеров рельсов Mesameter P SW фирмы МЕSАСОN GeselIschaft Fur Messtechnik MBH (Германия) (Реферативный журнал. Металлургия. 1997, N4, 4Д69). Устройство содержит механическую часть с измерительной балкой для крепления измерительных датчиков, механизмы перемещения и фиксации измерительной балки по высоте, механизмы перемещения рельса через зону контроля, импульсные датчики пройденного рельсам пути на входе и выходе измерительной установки, щеточную машину для грубой очистки поверхности рельса от окалины, лазерные датчики для бесконтактного измерения расстояния до контролируемой поверхности и операционный блок для ввода, анализа и отображения информации. Полученная с датчиков информация анализируется по методу Фурье, в результате чего определяются пространственные длины волн и их амплитуды. Недостатками данного устройства являются обязательность очистки рельсов от окалины и прочих загрязнений поверхности, необходимость образцового рельса с жесткими допусками по отклонениям от идеальной плоскости, высокие требования, предъявляемые к механизмам перемещения рельса через зону контроля, низкая скорость контроля (до 1 м/с).

Наиболее близким к предлагаемому устройству является устройство для контроля прямолинейности рельсов (заявка на изобретение 9B100628/28(000233) от 6 января 1999 г. , положительное решение на выдачу патента от 29 апреля 1999г.), содержащее механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, операционный блок, импульсные датчики пути на входе и выходе измерительной установки, три и более радиочастотных датчика для бесконтактного измерения расстояния до поверхности рельса в каждой из контролируемых плоскостей и маркеры для автоматической разбраковки продукции. Каждый из радиочастотных датчиков представляет собой последовательно соединенные катушку индуктивности и высокочастотный генератор, выход которого соединен с соответствующим входом операционного блока, причем операционный блок автоматически выполняет регулярную проверку параметров радиочастотных датчиков с целью минимизации погрешности измерения, а прямолинейность движущегося рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и контролируемыми поверхностями рельса. Недостатками данного устройства является отсутствие возможности замера таких важных геометрических параметров, как скрученность и разновысотность рельса по длине.

Задачей, на решение которой направлена заявляемое изобретение, является получение достоверной информации о геометрических характеристиках контролируемых рельсов, а именно прямолинейности, скрученности и разновысотности для оптимального управлений технологическими режимами правки рельсов при их поступательном перемещении по транспортному рольгангу на высоких скоростях в условиях поточного прокатного производства, для которых характерны запыленность атмосферы в зоне контроля, загрязненность поверхности рельса окалиной металлургического происхождения, маслами после их термической обработки и т.п.

Технический результат достигается тем, что устройства для контроля прямолинейности, скрученности и разновысотности рельсов, содержащее механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки, операционный блок, соответствующие входы которого соединены с выходами импульсных датчиков пути, маркеры для автоматической разбраковки продукции, входы которых соединены с соответствующими выходами операционного блока, и не менее трех радиочастотных датчиков для анализа прямолинейности в каждой контролируемой плоскости, бесконтактно измеряющих расстояния до поверхности катания и боковой поверхности головки рельса, каждый радиочастотный датчик представляет собой последовательно соединенные катушку индуктивности и высокочастотный генератор, выход которого соединен с соответствующим входом операционного блока, автоматически выполняющего регулярную проверку параметров всех радиочастотных датчиков с целью минимизации погрешности измерения, снабжена двумя дополнительными радиочастотными датчиками для бесконтактного измерения расстояний до нижней поверхности подошвы рельса и расположенными со стороны подошвы под одним из радиочастотных датчиков, который измеряет расстояние до поверхности катания головки рельса, причем дополнительные радиочастотные датчики сориентированы по пряной, перпендикулярной продольной оси рельса и проходящей через плоскость, параллельную плоскости подошвы рельса, а прямолинейность, скрученность и разновысотность рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и соответствующими поверхностями рельса в ходе поступательного движения последнего через зону контроля.

Сопоставительный анализ с прототипам показывает, что заявляемое устройства отличается наличием новых блоков, а именно двумя дополнительными радиочастотными датчиками для бесконтактного измерения расстояния до нижней поверхности подошвы рельса, включенными в вышеуказанные связи с операционным блоком. Дополнительные радиочастотные датчики расположены на одной прямой, перпендикулярной продольной оси рельса и проходящей через плоскость, параллельную плоскости подошвы рельса. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями показывает, что радиочастотные датчики для бесконтактного измерения расстояния до контролируемой поверхности. (Справочник по средствам автоматики /Под ред. В. Э. Низэ и И.В.Антика. M.: Энергоатомиздат, 1983 г., с. 90, с. 93) широко известны. Известно также, что применяемый в прототипе принцип регулярной проверки параметров радиочастотных датчиков с целью минимизации погрешности измерений позволяет применять эти датчики для контроля прямолинейности рельсов в условиях повышенной загрязненности, в частности, в заявляемом устройстве указанное свойства позволяет разместить дополнительные радиочастотные датчики под подошвой, с поверхности которой в ходе транспортировки рельса непрерывно осыпается отслоившаяся окалина. Однако после того, как дополнительные радиочастотные датчики были сориентированы в пространстве указанным образом и включены в указанные связи с остальными элементами схемы, устройство приобрело новые свойства, а именно благодаря размещению дополнительных радиочастотных датчиков по прямой, перпендикулярной продольной оси рельса, появилась возможность измерять текущий угол наклона подошвы рельса в поперечной плоскости, а связав полученные таким образом замеры с информацией, поступившей от импульсных датчиков пути, оценить величину скрученности рельса по его длине. Кроме того, одновременно обрабатывая операционным блоком информацию о рабочем зазоре одного из радиочастотных датчиков прямолинейности вертикальной плоскости и информацию о зазорах, расположенных под ним с противоположной стороны рельса дополнительных радиочастотных датчиков, можно оценить текущее значение высоты рельса, а связав это значение с информацией, поступившей от импульсных датчиков пути, оценить величину разновысотности рельса. Полученные таким образом синергетические эффекты позволяют сделать вывод о соответствии технического решения условию "изобретательского уровня".

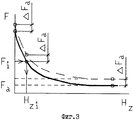

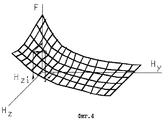

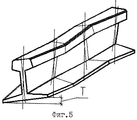

На фиг.1 представлена блочная функциональная электрическая схема устройства, на фиг.2 - вариант расположения элементов устройства в зоне контроля (соответственно виды сбоку и прямо), на фиг.3 и 4 - примеры зависимости частот радиочастотных датчиков от величины рабочего зазора в различных плоскостях контроля, на фиг.5 и 6 - графические пояснения к проявлениям скрученности рельса и к алгоритмам ее оценки, на фиг.7 - примеры графиков скрученности нескольких рельсов, полученных с помощью заявляемого устройства.

Устройство для контроля прямолинейности, скрученности и разновысотности рельса содержит механическую часть для крепления измерительных датчиков 1, механизмы перемещения рельса через зону контроля 2, импульсные датчики пути 3 на входе и выходе измерительной установки, операционный блок 4, соответствующие входы которого соединены с выходами импульсных датчиков пути 3, радиочастотные датчики для бесконтактного измерения расстояния до контролируемой поверхности 5-10, маркеры для автоматической разбраковки продукции 11, входы которых соединены с соответствующими выходами операционного блока 4, дополнительные радиочастотные датчики 12 и 13 для бесконтактного измерения расстояния до поверхности подошвы рельса), выход каждого из радиочастотных датчиков 5÷10, 12, 13 соединен с соответствующим входом операционного блока 4.

Техническая реализация устройства может быть выполнена следующим образом. Механическая часть для крепления измерительных датчиков 1 изготавливается из стального уголка или швеллера и закрепляется неподвижно на фундаменте (на фиг.2 показана условно). Механизмы перемещения рельса через зону контроля 2 могут представлять собой ролики транспортного рольганга, форма которых (фиг. 2) ограничивает свободу перемещения рельса в горизонтальной плоскости (с целью устранения возможности выхода величины зазора Нy за допустимые пределы). В качестве импульсных датчиков пути 3 может применяться устройство, представляющее собой фотоэлектрический узел, формирующий импульсы при вращении прижатого к поверхности рельса прорезиненного диска так, чтобы на пройденный рельсом определенный отрезок пути приходился один импульс. Операционный блок 4 может быть выполнен на базе персонального компьютера, дополненного специальной платой для ввода/вывода частотной (дискретной) информации и соответствующим программным обеспечением (Разработка устройств сопряжения для персонального компьютера IBM PC. Под общей редакцией Ю.В.Новикова. Практ. пособие - М.: ЭКОМ. 1998). Каждый из радиочастотных датчиков для бесконтактного измерения расстояния до контролируемой поверхности 5÷10, 12, 13 представляет собой катушку индуктивности, подключенную к соответствующим входам высокочастотного генератора, выполненного по типовой схеме (Справочник радиолюбителя конструктора. 3-е изд., перераб. и доп. М.: Радио и связь, 1983. с. 274, рис.7.4). Каждая из катушек жестка связана с механической частью для крепления измерительных датчиков 1. Форма и количество витков катушки индуктивности выбирается из условий оптимизации механических и метрологических параметров установки при заданных граничных значениях величин рабочих зазоров Hz, Hy (фиг.2), H12, H13 (фиг.6), а также известных величинах допустимых произвольных перемещений рельса вдоль осей Y и Z (фиг. 2) во время контроля. Для обострения диаграммы направленности катушки дополнительных радиочастотных датчиков 12 и 13 помещают в чашки от броневых ферритовых сердечников. (Справочник радиолюбителя конструктора. 3-е изд., перераб. и доп. М.: Радио и связь, 1983 с. 421, рис.12.29.в). В качестве маркеров 11 для автоматической разбраковки продукции может быть использован любой управляемый краскоотметчик дефектов, например, по а.с. СССР 1226264, МКИ4 G 01 N 27/82, G 01 N 29/04.

Устройство работает следующим образом. Контролируемый рельс 14 транспортируется с помощью механизмов перемещения рельса 2 через зону контроля в положении на подошве, при этом между неподвижными радиочастотными датчиками 5÷10, 12, 13 и поверхностью рельса имеются зазоры Hz, Hy, H12, H13, величина которых должна исключать возможность повреждения катушек радиочастотных датчиков (на практике 10÷30 мм). Радиочастотные датчики 5÷10 разделены на группы, которые используются для измерения прямолинейности рельса в определенной плоскостях. В каждой группе должно быть не менее трех радиочастотных датчиков. Так радиочастотные датчики 5, 7, 9 служат для замера прямолинейности поверхности катания рельса (в вертикальной плоскости), а радиочастотные датчики 6, 8, 10 для замера прямолинейности боковой поверхности (в горизонтальной плоскости).

Каждый из радиочастотных датчиков имеет собственную, уникальную зависимость вырабатываемой им частоты от величины рабочего зазора, или т.н. "частотно-зазорную" характеристику. "Частотно-зазорная" характеристика радиочастотных датчиков 5, 7, 9, 12, 13 может быть описана двухмерной зависимостью, вариант которой представлен на фиг.3. Здесь по оси абсцисс отложены величины рабочего зазора Hz в микронах, а по оси ординат - соответствующая этим зазорам частота сигнала F, которая формируется на выходе указанных радиочастотных датчиков. Операционный блок 4, измерив текущую частоту сигнала Fi, поступившего от радиочастотного датчика и, зная "частотно-зазорную" характеристику последнего, может точно определить величину текущего рабочего зазора датчик-рельс.

Замеры зазоров в группе радиочастотных датчиков для оценки прямолинейности рельса в горизонтальной плоскости осуществляются несколько иначе. Поскольку проекция рельса на вертикальную плоскость не является симметричной, то "частотно-зазорная" характеристика радиочастотных датчиков 6, 8, 10 может быть описана трехмерной зависимостью (поверхность в трехмерном пространстве), вариант которой представлен на фиг.6. Здесь по оси абсцисс отложены величины рабочего зазора Hy в микронах, по оси аппликат - величина смещения рельса в вертикальной плоскости Hz в микронах, а по оси ординат соответствующая этим зазорам и смещениям частоты сигнала F, который формирует на своем выходе один из радиочастотных датчиков 6, 8, 10. Таким образом, операционный блок 4, измерив текущую частоту сигнала Fi, поступившего от этого радиочастотного датчика, зная его трехмерную "частотно-зазорную" характеристику и величину вертикального смещения рельса Hzi, информацию о котором он только что получил от соседнего датчика "вертикальный" группы (радиочастотные датчики 5, 7, 9), мажет определить величину текущего рабочего зазора Hyi между радиочастотным датчиком и находящейся под ним боковой поверхностью) рельса.

Полученная таким образом информация с радиочастотных датчиков 5÷10 используется для оценки прямолинейности рельса, которая рассчитывается операционным блоком 4 аналитически, как и в устройстве-прототипе, по одному или нескольким известным алгоритмам решения подобных задач.

Информация с дополнительных радиочастотных датчиков 12 и 13 используется для оценки скрученности рельса. В соответствии с нормативными требованиями величина скрученности рельса в положении "на подошве" определяется по величине зазора Т между поверхностью, на которой располагается контролируемый рельс, и одним из краев подошвы рельса (фиг.5). Операционный блок 4, получив информации) с радиочастотных датчиков 12 и 13, определяет величины зазоров H12 и H13 (фиг.6). При этом справедливы выражения

t=H13-H12 (1)

где t - величина разности рабочих зазоров радиочастотных датчиков 13 и 12, мкм;

H13, H12 - величины рабочих зазоров радиочастотных датчиков 13 и 12, соответственно, мкм;

α - угол наклона оси текучего сечения рельса к вертикальной оси Z, град. ;

Tj - оценка величины скрученности текущего 7-го сечения рельса, мм;

B - ширина подошвы рельса, мм;

b - расстояние между осями радиочастотных датчиков 12 и 13, мм.

t=H13-H12 (1)

где t - величина разности рабочих зазоров радиочастотных датчиков 13 и 12, мкм;

H13, H12 - величины рабочих зазоров радиочастотных датчиков 13 и 12, соответственно, мкм;

α - угол наклона оси текучего сечения рельса к вертикальной оси Z, град. ;

Tj - оценка величины скрученности текущего 7-го сечения рельса, мм;

B - ширина подошвы рельса, мм;

b - расстояние между осями радиочастотных датчиков 12 и 13, мм.

При прохождении рельсом очередного отрезка с одного из датчиков пути 3 поступает соответствующий импульс, и операционный блок 4 запоминает очередной результат вычислений Tj в соответствующем массиве. Одновременно запоминается информация о текущей высоте рельса (фиг.6), которая при малых изменениях углах α с достаточной точностью может быть определена из выражения

где HRj - оценка высоты текущего сечения рельса, мкм;

HB - расстояние между радиочастотным датчиком 7 и линией установки радиочастотных датчиков 12 и 13, мкм;

HZ - зазор между радиочастотным датчиком 7 и поверхностью катания рельса.

где HRj - оценка высоты текущего сечения рельса, мкм;

HB - расстояние между радиочастотным датчиком 7 и линией установки радиочастотных датчиков 12 и 13, мкм;

HZ - зазор между радиочастотным датчиком 7 и поверхностью катания рельса.

После выхода очередного рельса из зоны контроля операционный блок 4 усредняет полученные замеры по формулам

где RT - величина систематической погрешности при оценке скрученности рельса, которая связана с непараллельностью линии расстановки дополнительных радиочастотных датчиков па отношению к плоскости механизмов перемещения рельса через зону контроля, мкм;

RН - средняя высота рельса, мкм;

N - количество выполненных замеров на проконтролированном рельсе.

где RT - величина систематической погрешности при оценке скрученности рельса, которая связана с непараллельностью линии расстановки дополнительных радиочастотных датчиков па отношению к плоскости механизмов перемещения рельса через зону контроля, мкм;

RН - средняя высота рельса, мкм;

N - количество выполненных замеров на проконтролированном рельсе.

Заключительным этапам является окончательное уточнение полученных результатов по формулам (7) и (В), при этом из замеров скрученности убирается систематическая погрешность RT, а из замеров разновысотности - неопределенность значений НB и α

Tj*=Tj-RT (7);

HRj*=HRj-RH,

где Tj* - уточненное значение j-го элемента массива скрученности для данного рельса, мкм (j меняется от 1 да N);

HRj* - величина разновысотности в j-ом элементе массива разновысотности для данного рельса, мкм (j меняется от 1 до N).

Tj*=Tj-RT (7);

HRj*=HRj-RH,

где Tj* - уточненное значение j-го элемента массива скрученности для данного рельса, мкм (j меняется от 1 да N);

HRj* - величина разновысотности в j-ом элементе массива разновысотности для данного рельса, мкм (j меняется от 1 до N).

Полученные уточненные значения скрученности и разновысотности, a также непрямолинейности рельса сравниваются с заданными предельными уровнями, после чего операционный блок 4 с помощью маркеров 11 производит разбраковку рельсов по сортам.

На фиг. 7 представлены диаграммы скрученности объемнозакаленных рельсов типа Р65 длиной 25 м, полученные на заявляемом устройстве с применением приведенного выше алгоритма. По горизонтальной оси отложена координата текущего сечения рельса в мм, по вертикальной оси - скрученность рельса относительно виртуальной идеальной поверхности, в мкм (микронах). Скорость транспортировки каждого рельса в ходе контроля изменялась от 1,3 м/с (на входе) до 2,5 м/с (на выходе).

Межосевое расстояние b (фиг.6) для повышения точности и чувствительности контроля должно быть соизмеримо с шириной подошвы контролируемого рельса, однако его верхнее значение ограничивается амплитудой возможных случайных поперечных смещений рельса вдоль оси Y (фиг.2) и определяется неравенствам

b≤B-(2÷3)•r-2•Ay, (9)

где r - радиус катушек радиочастотных датчиков 12, 13, мкм;

Ay - максимально-возможная амплитуда поперечных смешений рельса во время контроля, мкм.

b≤B-(2÷3)•r-2•Ay, (9)

где r - радиус катушек радиочастотных датчиков 12, 13, мкм;

Ay - максимально-возможная амплитуда поперечных смешений рельса во время контроля, мкм.

Радиочастотным датчикам присущ такой серьезный недостаток, как медленный дрейф "частотно-зазорной" характеристики при изменении внешних условий (температура окружающей среды, влажность, атмосферное давление, старение элементов электрической схемы т.п.). Для устранения влияния этого фактора в предлагаемой устройстве, также как и прототипе, предусмотрена возможность автоматической регулярной проверки параметров радиочастотных датчиков с целью минимизации погрешности измерения. Указанная задача решается следующим образом. После того, как очередной рельс покидает зону контроля, операционный блок измеряет у каждого радиочастотного датчика значение асимптотической частоты F, соответствующей бесконечному удалению рельса от соответствующего радиочастотного датчика, и сравнивает измеренное значение с соответствующей величиной Fa (фиг.3), которая была получена при калибровке данного датчика. Если в результате сравнения этих двух величин появляется разница ΔFa, то все последующие вычисления зазоров Hz, Hy, H12, H13 выполняются с коррекцией на величину ΔFa для соответствующего датчика.

Калибровка каждого радиочастотного датчика, т.е. снятие его "частотно-зазорной" характеристики осуществляется отдельно на образцах всех типов рельсов (S49, Р50, UIC60, Р65 и т.п.) любым известным способом, гарантирующим требуемую точность, например, на специальном стенде, оснащенном прецизионным управляемым домкратом, перемещающим образец рельса относительно датчика в двух плоскостях. Результат калибровки по каждому радиочастотному датчику и типу рельса запоминается на магнитном носителе.

Перед началам контроля в операционный блок 4 вводится информация о расстановке и ориентации радиочастотных датчиков, их "частотно-зазорные" характеристики, полученные при калибровке на том типе рельса, который предполагается подвергать контролю, пространственное расположение маркеров, величины "браковочных" уровней по каждой из плоскостей и т.п., затем дают операционному блоку 4 команду уточнить величины ΔFa для каждого из радиочастотных датчиков, после чего приступают к контролю рельсов.

Claims (1)

- Устройство для контроля прямолинейности, скрученности и разновысотности рельсов, содержащее механическую часть для крепления измерительных датчиков, механизмы перемещения рельса через зону контроля, импульсные датчики пути на входе и выходе измерительной установки, операционный блок, соответствующие входы которого соединены с выходами импульсных датчиков пути, маркеры для автоматической разбраковки продукции, входы которых соединены с соответствующими выходами операционного блока, и не менее трех радиочастотных датчиков для анализа прямолинейности в каждой контролируемой плоскости, бесконтактно измеряющих расстояния до поверхности катания и боковой поверхности головки рельса, каждый радиочастотный датчик представляет собой последовательно соединенные катушку индуктивности и высокочастотный генератор, выход которого соединен с соответствующим входом операционного блока, автоматически выполняющего регулярную проверку параметров всех радиочастотных датчиков с целью минимизации погрешности измерения, отличающееся тем, что в него введены два дополнительных радиочастотных датчика для бесконтактного измерения расстояний до нижней поверхности подошвы рельса и расположенных со стороны подошвы под одним из радиочастотных датчиков, который измеряет расстояние до поверхности катания головки рельса, причем дополнительные радиочастотные датчики сориентированы по прямой, перпендикулярной продольной оси рельса и проходящей через плоскость, параллельную плоскости подошвы рельса, а прямолинейность, скрученность и разновысотность рельса рассчитывается аналитически в зависимости от величины текущих зазоров между неподвижными радиочастотными датчиками и соответствующими поверхностями рельса в ходе поступательного движения последнего через зону контроля.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2000107981/28A RU2199459C2 (ru) | 2000-04-03 | 2000-04-03 | Устройство для контроля прямолинейности, скрученности и разновысотности рельсов |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2000107981/28A RU2199459C2 (ru) | 2000-04-03 | 2000-04-03 | Устройство для контроля прямолинейности, скрученности и разновысотности рельсов |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2000107981A RU2000107981A (ru) | 2002-03-10 |

| RU2199459C2 true RU2199459C2 (ru) | 2003-02-27 |

Family

ID=20232639

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2000107981/28A RU2199459C2 (ru) | 2000-04-03 | 2000-04-03 | Устройство для контроля прямолинейности, скрученности и разновысотности рельсов |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2199459C2 (ru) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2283792C2 (ru) * | 2004-12-15 | 2006-09-20 | Государственное образовательное учреждение высшего профессионального образования СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ | Устройство для контроля прямолинейности рельсов |

| RU2837941C1 (ru) * | 2024-07-25 | 2025-04-07 | Закрытое акционерное общество "ПИК ПРОГРЕСС" | Способ и устройство контроля геометрических параметров движущихся железнодорожных рельсов |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2077822A (en) * | 1980-05-30 | 1981-12-23 | Dunn & Son W H Ltd | Recording railway track measurements |

| SU1576616A1 (ru) * | 1988-07-07 | 1990-07-07 | Научно-исследовательский институт прикладной геодезии | Устройство дл контрол пр молинейности рельсовых путей |

| SU1675146A1 (ru) * | 1989-01-20 | 1991-09-07 | Уральский электромеханический институт инженеров железнодорожного транспорта | Устройство дл дефектоскопировани рельсов |

| RU98100628A (ru) * | 1998-01-06 | 1999-10-27 | Акционерное общество "Кузнецкий металлургический комбинат" | Устройство для контроля прямолинейности рельсов |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2151705C1 (ru) * | 1998-01-06 | 2000-06-27 | Акционерное общество "Кузнецкий металлургический комбинат" | Устройство для контроля прямолинейности рельсов |

-

2000

- 2000-04-03 RU RU2000107981/28A patent/RU2199459C2/ru not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2077822A (en) * | 1980-05-30 | 1981-12-23 | Dunn & Son W H Ltd | Recording railway track measurements |

| SU1576616A1 (ru) * | 1988-07-07 | 1990-07-07 | Научно-исследовательский институт прикладной геодезии | Устройство дл контрол пр молинейности рельсовых путей |

| SU1675146A1 (ru) * | 1989-01-20 | 1991-09-07 | Уральский электромеханический институт инженеров железнодорожного транспорта | Устройство дл дефектоскопировани рельсов |

| RU98100628A (ru) * | 1998-01-06 | 1999-10-27 | Акционерное общество "Кузнецкий металлургический комбинат" | Устройство для контроля прямолинейности рельсов |

Non-Patent Citations (1)

| Title |

|---|

| Реферативный журнал "Металлургия", 1997, №4, 4Д 69. * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2283792C2 (ru) * | 2004-12-15 | 2006-09-20 | Государственное образовательное учреждение высшего профессионального образования СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ | Устройство для контроля прямолинейности рельсов |

| RU2837941C1 (ru) * | 2024-07-25 | 2025-04-07 | Закрытое акционерное общество "ПИК ПРОГРЕСС" | Способ и устройство контроля геометрических параметров движущихся железнодорожных рельсов |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108871229B (zh) | 一种滚珠螺母螺旋内滚道曲面及外径的测量方法 | |

| CN105890550B (zh) | 一种薄片砂轮平面度检测方法 | |

| KR102373431B1 (ko) | 표면 처리 가공 방법 및 표면 처리 가공 장치 | |

| CN104897105B (zh) | 直线形状测定方法及直线形状测定装置 | |

| CN112504146B (zh) | 一种滚动直线导轨副导轨滚道中径的检测方法 | |

| US5465214A (en) | Method of measuring the shape and/or the planarity of a running material, and device for its implementation | |

| RU2151705C1 (ru) | Устройство для контроля прямолинейности рельсов | |

| CN106949870A (zh) | 测厚设备及基板玻璃的测厚方法 | |

| Zhang et al. | An efficient method for dynamic measurement of wheelset geometric parameters | |

| US7359829B2 (en) | Method of inspecting the profile of the connection zone between the cylindrical portion and the taper of a roller for a turbomachine roller bearing | |

| CN105890547B (zh) | 三维轮廓测量仪 | |

| RU2199459C2 (ru) | Устройство для контроля прямолинейности, скрученности и разновысотности рельсов | |

| CN106556371A (zh) | 表面波纹度、粗糙度在线测量仪 | |

| Yu et al. | Rail straightness detection method based on the cooperation of dual laser sensors | |

| Luo et al. | Application of computer vision and laser interferometer to the inspection of line scale | |

| JP4253773B2 (ja) | 表面形状測定装置、及び表面形状測定方法 | |

| RU2439487C2 (ru) | Устройство и способ бесконтактного измерения кривизны длинномерного объекта | |

| EP2293012B1 (en) | Method and device to control the torsions of long products | |

| Boronahin et al. | Optical profilometers for rail track diagnostics | |

| CN105928482A (zh) | 形状测量装置、加工装置及形状测量方法 | |

| US10878554B2 (en) | Defect detection and measurement method | |

| RU2394206C2 (ru) | Способ контроля геометрии рельса | |

| US7256896B2 (en) | Method for verifying scan precision of a laser measurement machine | |

| Lema et al. | Sensor location method for surface inspection and defect measurement | |

| CN112880573A (zh) | 高铁刹车片生产线的厚度在线测量装置及方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20050404 |