RU2138363C1 - Устройство для получения отливок стержней с развитым фланцем - Google Patents

Устройство для получения отливок стержней с развитым фланцем Download PDFInfo

- Publication number

- RU2138363C1 RU2138363C1 RU98109229A RU98109229A RU2138363C1 RU 2138363 C1 RU2138363 C1 RU 2138363C1 RU 98109229 A RU98109229 A RU 98109229A RU 98109229 A RU98109229 A RU 98109229A RU 2138363 C1 RU2138363 C1 RU 2138363C1

- Authority

- RU

- Russia

- Prior art keywords

- container

- flange

- casting

- zone

- walls

- Prior art date

Links

Images

Landscapes

- Continuous Casting (AREA)

Abstract

Изобретение относится к литейному производству и может быть использовано при штамповке из жидкого металла отливок стержней с развитым фланцем из алюминиевых сплавов. Устройство включает металлический контейнер 1 для заливки расплава 2 с поверхностями 6 и 8, образующими его стенки "а", форма которого соответствует форме отливки 3, состоящий из цилиндрического стержня 4 и развитого фланца 5. Стенки "а" контейнера 1 в зоне 12 формирования переходного от стержня к фланцу участка отливки 3 имеют толщину, равную 0,5-0,6 от диаметра стержня 4 отливки 3. Участок 13 наружной поверхности 8 контейнера 1 в зоне 14 формирования фланца выполнен с углом наклона, исключающим каплеотделение от стенок контейнера 1. Изобретение позволяет исключить перегрев внутренней поверхности контейнера 1 в зоне формирования переходного от стержня 4 к фланцу 5 участка отливки 3. 2 ил., 2 табл.

Description

Предлагаемое изобретение относится к литейному производству и может быть использовано при штамповке из жидкого металла отливок стержней с развитым фланцем из алюминиевых сплавов.

Известно устройство для получения отливок в металлическом контейнере с принудительным теплоотводом от наружной поверхности контейнера (А.И.Батышев и др. Штамповка жидкого металла. М., Машиностроение, 1979, стр. 107, рис. 73). В этом устройстве не обеспечивается достаточной интенсивности охлаждения наружной поверхности, что снижает производительность. Кроме этого, необходимость контактирования наружной поверхности контейнера с поверхностью охлаждаемого бандажа усложняет реализацию устройства, т.к. требует точности контактирующих поверхностей и затрудняет установку термопары в контейнере для контроля его температуры.

Известно устройство для получения отливок, включающее металлический контейнер и спрейер (см. патент СССР N 504463, МКЛ B 22 D 15/02). Это устройство повышает производительность за счет интенсификации охлаждения наружной поверхности контейнера. Это устройство также упрощает установку термопары в контейнере и упрощает конструкцию металлического контейнера. Однако при получении отливок с развитым фланцем, например штамповкой из жидкого металла, в зоне формирования переходного от стержня к фланцу участка отливки имеет место повышенное тепловое воздействие отливки на контейнер, что ведет к перегреву внутренней поверхности контейнера в этой зоне и приводит к порокам в виде микропористости в сердцевине и надиров на наружной поверхности от некачественного наложения технологической смазки на перегретые участки. Это сужает технологические возможности.

Задача изобретения - расширение технологических возможностей за счет возможности получения отливок, имеющих стержень с развитым фланцем.

Задача решается тем, что в устройстве, включающем металлический контейнер и спрейер, стенки контейнера в зоне формирования переходного от стержня к фланцу участка отливки имеют толщину, равную 0,5-0,6 от диаметра стержня отливки, а расположенный над потоком охлаждающей жидкости участок наружной поверхности контейнера в зоне формирования фланца выполнен с углом наклона, исключающим каплеотделение от стенок контейнера.

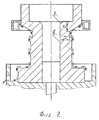

На фиг. 1 показан общий вид устройства, на фиг.2 - схема замера температур на внутренней поверхности контейнера при выборе оптимальной толщины стенок в зоне формирования переходного от стержня к фланцу участка отливки.

Устройство включает металлический контейнер 1 для заливки расплава 2, соответствующий форме отливки 3, состоящей из цилиндрического стержня 4 и развитого фланца 5, и имеющий внутренние 6 и наружные 8 поверхности, образующие его стенки "а". Стенки "а" контейнера 1 в зоне 12 формирования переходного от стержня к фланцу участка отливки 3 имеют толщину, равную 0,5-0,6 от диаметра стержня 4 отливки 3. Участок 13 наружной поверхности 8 контейнера 1 в зоне 14 формирования фланца выполнен с углом наклона, исключающим каплеотделение от стенок контейнера 1.

Устройство включает также пуансон 7, спрейер 10, выталкиватель отливок 15, стол-ванну 16 с отверстием 17, термопару 18, связанную с прибором 19.

Работа устройства происходит следующим образом.

В металлический контейнер 1 заливают расплав 2. Далее осуществляют оформление отливки 3, имеющей цилиндрический стержень 4 и развитый фланец 5, по внутренней поверхности 6 контейнера 1 погружением в расплав пуансона 7, который удерживают в расплаве до затвердевания отливки 3. При этом наружную поверхность 8 контейнера 1 охлаждают ниспадающим потоком охлаждающей жидкости 9, омывающей контейнер, с помощью спрейера 10.

При этом также производят местную интенсификацию охлаждения контейнера в зоне 12 формирования переходного от стержня к фланцу участка отливки 3 перед заливкой, обеспечивая оптимальную в пределах 150-260oC температуру в указанной зоне на внутренней поверхности контейнера за счет толщины стенки "а" контейнера 1 в указанной зоне.

При этом расположенный над потоком омывающей жидкости 9 участок 13 наружной поверхности контейнера в зоне 14 формирования фланца отливки выполняют с углом наклона "α", который исключает каплеотделение от стенок контейнера.

Далее из контейнера 1 извлекают пуансон 7 и удаляют отливку 3 с помощью выталкивателя 15. При этом продолжают охлаждение наружной поверхности 8 контейнера 1. При этом также возвращают выталкиватель 15 в исходное положение и наносят технологическую смазку на внутреннюю поверхность 6 контейнера 1, например, распылением с помощью форсунки (на фиг. не показана). После достижения требуемых технологических температур на внутренней поверхности 6 контейнера 1 осуществляют очередную заливку в него расплава. При охлаждении жидкость 9 попадает в стол-ванну 16 и через отверстие 17 удаляется из контейнера 1. Для контроля температурного режима в контейнер 1 устанавливают термопару 18, связанную с прибором 19.

КОНКРЕТНЫЙ ПРИМЕР РАБОТЫ УСТРОЙСТВА

Получали отливку из алюминиевого сплава АК12М штамповкой жидкого металла. Высота отливки - 98 мм, диаметр фланца - 91 мм, диаметр ее стержня - 36,5 мм. Температура расплава - 680...700oC. Темп получения отливок - 27 сек. Время затвердевания отливки под давлением - 8 сек. Технологическая графитовая смазка ОГВ - 75 в разбавлении с водой 1:10 наносилась на внутреннюю поверхность контейнера с помощью форсунки в течение 3 сек. Контроль температуры на внутренней поверхности контейнера производили контактной хромель-копелевой термопарой непосредственно перед заливкой расплава. Точка контроля "в" (фиг. 2) находилась на внутренней поверхности контейнера в зоне формирования стержня отливки и на расстоянии 40...50 мм от ее нижнего торца. Точка контроля "г" находилась на внутренней поверхности контейнера в зоне формирования переходного от стержня к фланцу участка отливки.

Получали отливку из алюминиевого сплава АК12М штамповкой жидкого металла. Высота отливки - 98 мм, диаметр фланца - 91 мм, диаметр ее стержня - 36,5 мм. Температура расплава - 680...700oC. Темп получения отливок - 27 сек. Время затвердевания отливки под давлением - 8 сек. Технологическая графитовая смазка ОГВ - 75 в разбавлении с водой 1:10 наносилась на внутреннюю поверхность контейнера с помощью форсунки в течение 3 сек. Контроль температуры на внутренней поверхности контейнера производили контактной хромель-копелевой термопарой непосредственно перед заливкой расплава. Точка контроля "в" (фиг. 2) находилась на внутренней поверхности контейнера в зоне формирования стержня отливки и на расстоянии 40...50 мм от ее нижнего торца. Точка контроля "г" находилась на внутренней поверхности контейнера в зоне формирования переходного от стержня к фланцу участка отливки.

Теплоотвод от наружной поверхности контейнера производили ниспадающим потоком охлаждающей жидкости, омывающей контейнер.

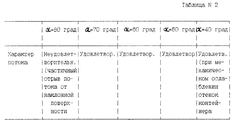

В контейнере, имеющем толщину стенок 24,5 мм, производили местное утонение стенок в зоне формирования переходного от стержня к фланцу участка отливки, толщину "а" которых в вышеназванной зоне выполняли различной по отношению к диаметру "d" стержня отливки с целью определения оптимального значения. Расположенный над потоком омывающей жидкости участок наружной поверхности контейнера в зоне формирования фланца выполняли с углом наклона "α", который составлял 60 градусов по отношению к вертикальной, оси. Результаты см. в таблице 1.

Как видно из таблицы N 1, при толщине стенок в зоне местного утонения в пределах 0,50. ..0,60 от диаметра стержня отливки качество отливок удовлетворительное. При этом температура в точке "г" находилась в пределах оптимальных значений 150...260oC. При толщине стенок более 0,60 от диаметра стержня отливки, а также при отсутствии местного утонения стенок, в сердцевине отливки наблюдалась микропористость, а на поверхности надиры. При этом температура в точке "г" была выше 260oC. При толщине стенок менее 0,50 от диаметра стержня отливки излишнее местное переохлаждение проявляется в виде частичной непроштамповки. При этом температура в точке "г" была ниже 150oC.

Отдельно производили сценку влияния угла наклона "α", расположенного над потоком омывающей жидкости участка наружной поверхности контейнера в зоне формирования фланца на характер потока омывающей жидкости. Результаты см. в таблице 2.

Как видно из таблицы N 2, при угле "α" в пределах 50...70o, характер потока удовлетворительный, поток имеет непрерывный характер и омывает все охлаждаемые поверхности, включая поверхность с наклоном, расположенную над потоком. Каплеотделение от стенок контейнера отсутствует. При угле "α" более 70o непрерывность потока нарушается, что проявляется в его частичном отрыве от поверхности с наклоном, расположенной над потоком. При угле "α" менее 50o поток непрерывен, однако при этом имеет место механическое ослабление (излишнее утонение) стенок контейнера в зоне формирования фланца отливки.

Преимуществом устройства является расширение технологических возможностей за счет получения отливок стержней с развитым фланцем, что достигается за счет исключения перегрева внутренней поверхности контейнера в зоне формирования переходного от стержня к фланцу участка отливки.

Claims (1)

- Устройство для получения отливок стержней с развитым фланцем, включающее металлический контейнер и спрейер, отличающееся тем, что стенки контейнера в зоне формирования переходного от стержня к фланцу участка отливки имеет толщину, равную 0,5 - 0,6 от диаметра стрежня отливки, а расположенный над потоком охлаждающей жидкости участок наружной поверхности контейнера в зоне формирования фланца выполнен с углом наклона, исключающим каплеотделение от стенок контейнера.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU98109229A RU2138363C1 (ru) | 1998-05-12 | 1998-05-12 | Устройство для получения отливок стержней с развитым фланцем |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU98109229A RU2138363C1 (ru) | 1998-05-12 | 1998-05-12 | Устройство для получения отливок стержней с развитым фланцем |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU98109229A RU98109229A (ru) | 1999-09-20 |

| RU2138363C1 true RU2138363C1 (ru) | 1999-09-27 |

Family

ID=20206019

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU98109229A RU2138363C1 (ru) | 1998-05-12 | 1998-05-12 | Устройство для получения отливок стержней с развитым фланцем |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2138363C1 (ru) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1337732A (en) * | 1970-01-21 | 1973-11-21 | Ass Eng Ltd | Method of casting pistons |

| GB1337731A (en) * | 1970-01-21 | 1973-11-21 | Ass Eng Ltd | Casting method and apparatus |

| SU504463A3 (ru) * | 1972-11-14 | 1976-02-25 | Карл Шмидт Гмбх (Фирма) | Кокиль |

-

1998

- 1998-05-12 RU RU98109229A patent/RU2138363C1/ru active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1337732A (en) * | 1970-01-21 | 1973-11-21 | Ass Eng Ltd | Method of casting pistons |

| GB1337731A (en) * | 1970-01-21 | 1973-11-21 | Ass Eng Ltd | Casting method and apparatus |

| SU504463A3 (ru) * | 1972-11-14 | 1976-02-25 | Карл Шмидт Гмбх (Фирма) | Кокиль |

Non-Patent Citations (1)

| Title |

|---|

| Словарь-справочник по литейному производству. - М.: Машиностроение, 1990, с.292. РЖ "Технология машиностроения". 1987, N 2, реферат 2Г282П. Цветное литье. Справочник. - М,: Машиностроение, 1989, с.333. * |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4494594A (en) | Spray cooling system for continuous steel casting machine | |

| US2946100A (en) | Block graphite mold for continuous casting | |

| US3212142A (en) | Continuous casting system | |

| US12420334B2 (en) | Ultrasound assisted vertical shot chamber for die casting applications | |

| CA1139529A (en) | Method for continuous casting of metallic strands at exceptionally high speeds | |

| EP0570751B1 (en) | Cooling method and apparatus for continuous casting and its mold | |

| US4483385A (en) | System for oscillating mold tube in continuous steel casting machine | |

| RU2138363C1 (ru) | Устройство для получения отливок стержней с развитым фланцем | |

| US3710840A (en) | Method for continuous casting of hollow bar | |

| US3344846A (en) | Apparatus for continuously horizontally casting high melting metals, particularly steel | |

| SU1215607A3 (ru) | Устройство дл непрерывной отливки тонкостенной чугунной трубы | |

| US3321008A (en) | Apparatus for the continuous casting of metal | |

| US3460609A (en) | Nozzle for supplying melt to a mould in a continuous casting machine | |

| US2871530A (en) | Continuous casting mold, its manufacture and use | |

| US4460034A (en) | Mold for continuous casting | |

| US2754556A (en) | Method and means of continuous casting of light metals | |

| JPH0255642A (ja) | ストリツプ鋼を連続的に鋳造する方法および装置 | |

| RU2093299C1 (ru) | Способ получения непрерывнолитых полых биметаллических заготовок | |

| US4205716A (en) | Continuous casting process and apparatus for production of metallic hollow ingot | |

| EP0542030B1 (en) | Apparatus for intensifying cooling in the casting of metal objects | |

| US11691195B2 (en) | System, apparatus, and method for a direct chill casting cooling water spray pattern | |

| SU1166887A1 (ru) | Охлаждаемый дорн дл непрерывного горизонтального лить заготовок из сплавов на основе меди | |

| SU1281339A1 (ru) | Кристаллизатор | |

| Stulov et al. | Production of Steel Castings in Cylindrical Molds | |

| RU100931U1 (ru) | Устройство для литья слитков круглого сечения из алюминия и алюминиевых сплавов |