KR20230106507A - 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 - Google Patents

임프린트 장치, 임프린트 방법, 및 물품 제조 방법 Download PDFInfo

- Publication number

- KR20230106507A KR20230106507A KR1020220184226A KR20220184226A KR20230106507A KR 20230106507 A KR20230106507 A KR 20230106507A KR 1020220184226 A KR1020220184226 A KR 1020220184226A KR 20220184226 A KR20220184226 A KR 20220184226A KR 20230106507 A KR20230106507 A KR 20230106507A

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- imprint

- imprint material

- mold

- irradiation

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 51

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 12

- 239000000758 substrate Substances 0.000 claims abstract description 217

- 239000000463 material Substances 0.000 claims abstract description 154

- 230000008569 process Effects 0.000 claims abstract description 34

- 238000006073 displacement reaction Methods 0.000 claims description 19

- 238000011156 evaluation Methods 0.000 claims description 10

- 238000012545 processing Methods 0.000 claims description 10

- 230000001186 cumulative effect Effects 0.000 claims description 4

- 238000009826 distribution Methods 0.000 claims description 4

- 230000001678 irradiating effect Effects 0.000 claims description 4

- 230000007246 mechanism Effects 0.000 description 15

- 238000010586 diagram Methods 0.000 description 12

- 239000004065 semiconductor Substances 0.000 description 9

- 230000003287 optical effect Effects 0.000 description 8

- 238000005259 measurement Methods 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 6

- 230000006870 function Effects 0.000 description 5

- 238000005286 illumination Methods 0.000 description 5

- 239000010410 layer Substances 0.000 description 5

- 238000012546 transfer Methods 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 230000005764 inhibitory process Effects 0.000 description 2

- 238000001459 lithography Methods 0.000 description 2

- 230000000873 masking effect Effects 0.000 description 2

- 230000015654 memory Effects 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 238000004528 spin coating Methods 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 210000000988 bone and bone Anatomy 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000013480 data collection Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 239000000852 hydrogen donor Substances 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2022—Multi-step exposure, e.g. hybrid; backside exposure; blanket exposure, e.g. for image reversal; edge exposure, e.g. for edge bead removal; corrective exposure

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F9/00—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically

- G03F9/70—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically for microlithography

- G03F9/7003—Alignment type or strategy, e.g. leveling, global alignment

- G03F9/7042—Alignment for lithographic apparatus using patterning methods other than those involving the exposure to radiation, e.g. by stamping or imprinting

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

Abstract

임프린트 장치는 기판 상의 임프린트재에 몰드가 접촉하는 상태에서 기판과 몰드를 얼라인먼트하는 얼라인먼트 단계 및 얼라인먼트 단계 후에 임프린트재를 광 조사에 의해 경화시키는 경화 단계를 포함하는 임프린트 처리를 행한다. 장치는 얼라인먼트 단계를 위해서 기판 상의 상기 임프린트재에 몰드를 접촉시키기 전에 기판 상의 임프린트재에 대하여 제1 광 조사를 행하도록 구성되는 제1 조사 유닛, 얼라인먼트 단계에서 기판 상의 임프린트재에 대하여 제2 광 조사를 행하도록 구성되는 제2 조사 유닛, 및 경화 단계에서 기판 상의 임프린트재에 대하여 제3 광 조사를 행하도록 구성되는 제3 조사 유닛을 포함하며, 제1 광 조사에 의한 노광량은 제2 광 조사에 의한 노광량에 기초하여 결정된다.

Description

본 발명은 임프린트 장치, 임프린트 방법, 및 물품 제조 방법에 관한 것이다.

반도체 디바이스 등을 위한 양산용 리소그래피 장치 중 하나로서 임프린트 장치가 실용화되고 있다. 임프린트 장치는, 기판 상에 공급된 임프린트재를 몰드와 접촉시킨 상태에서 임프린트재를 경화시키고 경화된 임프린트재로부터 몰드를 분리함으로써, 기판 상에 패턴을 형성한다.

반도체 디바이스를 제조할 때, 각각 전기 회로 같은 패턴이 형성된 복수의 층이 기판 상에 형성된다. 따라서, 층 사이에 전기 회로가 성공적으로 연결되도록, 각각의 층에서 패턴을 형성할 때에 고도로 정밀한 얼라인먼트를 행할 필요가 있다.

임프린트 장치에서는, 기판 상의 임프린트재와 몰드가 서로 접촉하는 상태에서 얼라인먼트가 행해진다. 얼라인먼트 동안 기판 상의 임프린트재의 점성이 불충분한 경우, 원하는 얼라인먼트 정밀도를 확보하기 어려운 것이 알려져 있다. 이를 방지하기 위해서, 얼라인먼트 동안, 기판 상의 임프린트재의 점성을 증가시키기 위해서, 미리 기판 상의 임프린트재의 적어도 일부에 광을 조사하는 예비 노광을 행하는 것이 제안되어 있다(예를 들어, 일본 특허 공개 공보 제2016-058735호).

임프린트재의 점성을 증가시키기 위해서 필요한 광의 양은, 임프린트재의 재료 및 두께와, 임프린트 공간의 분위기에 따라서 변화될 수 있다. 점성을 증가시키기 위한 광량을 증가시키기 위해서는, 광의 조사 시간이나 조도를 증가시킬 필요가 있다. 광의 조사 시간이 증가되는 경우, 얼라인먼트에 필요한 시간이 증가될 수 있고, 스루풋이 저하될 수 있다. 조도가 증가되는 경우, 광학 설계에 있어서의 상한으로 인해 조도를 증가시키는 것이 어렵거나, 광원의 수명이 단축되는 등의 문제가 발생할 수 있다.

본 발명은 몰드와 기판 사이의 얼라인먼트 정밀도와 스루풋의 양립에 유리한 기술을 제공한다.

본 발명은 그 일 양태에서 기판 상의 임프린트재에 몰드를 접촉시킨 상태에서 상기 기판과 상기 몰드를 얼라인먼트하는 얼라인먼트 단계 및 상기 얼라인먼트 단계 후에 상기 임프린트재를 광 조사에 의해 경화시키는 경화 단계를 포함하는 임프린트 처리를 행하는 임프린트 장치를 제공하며, 상기 장치는, 상기 얼라인먼트 단계를 위해서 상기 기판 상의 상기 임프린트재에 상기 몰드를 접촉시키기 전에 상기 기판 상의 상기 임프린트재에 대하여 제1 광 조사를 행하도록 구성되는 제1 조사 유닛, 상기 얼라인먼트 단계에서 상기 기판 상의 상기 임프린트재에 대하여 제2 광 조사를 행하도록 구성되는 제2 조사 유닛, 및 상기 경화 단계에서 상기 기판 상의 상기 임프린트재에 대하여 제3 광 조사를 행하도록 구성되는 제3 조사 유닛을 포함하며, 상기 제1 광 조사에 의한 노광량은 상기 제2 광 조사에 의한 노광량에 기초하여 결정된다.

본 발명의 추가적인 특징은 (첨부된 도면을 참고한) 예시적인 실시형태에 대한 다음의 설명으로부터 명확해질 것이다.

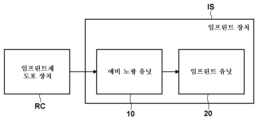

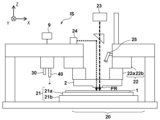

도 1은 임프린트 장치의 구성을 도시하는 블록도이다.

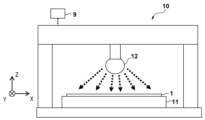

도 2는 예비 노광 유닛의 구성을 도시하는 도면이다.

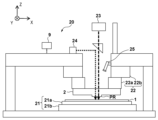

도 3은 임프린트 유닛의 구성을 도시하는 도면이다.

도 4는 임프린트 방법을 예시하는 흐름도이다.

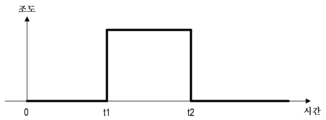

도 5a 내지 도 5c는 몰드와 기판 사이의 상대 변위 및 조도를 도시하는 그래프이다.

도 6은 예비 노광량을 조정하는 단계를 포함하는 임프린트 처리를 예시하는 흐름도이다.

도 7은 다른 임프린트 장치의 구성을 도시하는 블록도이다.

도 8은 다른 임프린트 장치의 구성을 도시하는 도면이다.

도 9는 다른 임프린트 방법을 예시하는 흐름도이다.

도 10a 및 도 10b는 임프린트재 공급 영역의 분할 예를 도시하는 도면이다.

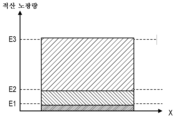

도 11a 내지 도 11c는 각각 제1 예비 노광, 제2 예비 노광 및 본 노광의 적산 노광량의 예를 도시하는 그래프이다.

도 12는 물품 제조 방법을 설명하는 도면이다.

도 2는 예비 노광 유닛의 구성을 도시하는 도면이다.

도 3은 임프린트 유닛의 구성을 도시하는 도면이다.

도 4는 임프린트 방법을 예시하는 흐름도이다.

도 5a 내지 도 5c는 몰드와 기판 사이의 상대 변위 및 조도를 도시하는 그래프이다.

도 6은 예비 노광량을 조정하는 단계를 포함하는 임프린트 처리를 예시하는 흐름도이다.

도 7은 다른 임프린트 장치의 구성을 도시하는 블록도이다.

도 8은 다른 임프린트 장치의 구성을 도시하는 도면이다.

도 9는 다른 임프린트 방법을 예시하는 흐름도이다.

도 10a 및 도 10b는 임프린트재 공급 영역의 분할 예를 도시하는 도면이다.

도 11a 내지 도 11c는 각각 제1 예비 노광, 제2 예비 노광 및 본 노광의 적산 노광량의 예를 도시하는 그래프이다.

도 12는 물품 제조 방법을 설명하는 도면이다.

이하, 첨부 도면을 참조하여 본 발명의 실시형태를 상세하게 설명한다. 이하의 실시형태는 본 발명의 청구항을 제한하지 않으며, 실시형태에서 설명되는 특징의 모든 조합이 본 발명에 필수적인 것은 아니라는 것에 유의한다. 실시형태에서 설명되는 특징은 임의로 조합될 수 있다. 동일한 참조 번호는 동일하거나 유사한 부분을 나타내며 그에 대한 반복적인 설명은 생략된다.

본 명세서 및 첨부 도면에서는, 기판의 표면에 평행한 방향을 X-Y 평면으로 하는 XYZ 좌표계에서 방향을 나타낸다. XYZ 좌표계의 X축, Y축, 및 Z축에 평행한 방향이 각각 X 방향, Y 방향, 및 Z 방향이다. X축 둘레의 회전, Y축 둘레의 회전, 및 Z축 둘레의 회전이 각각 θX, θY, 및 θZ이다. X축, Y축, 및 Z축에 관한 제어 또는 구동은 각각 X축에 평행한 방향, Y축에 평행한 방향, 및 Z축에 평행한 방향에 관한 제어 또는 구동을 의미한다. 위치결정은 위치, 자세 또는 기울기를 제어하는 것을 의미한다. 얼라인먼트는 기판 및 몰드 중 적어도 하나의 위치, 자세 또는 기울기의 제어를 포함할 수 있다.

<제1 실시형태>

도 1은 제1 실시형태에 따른 임프린트 장치(IS)의 구성을 도시하는 블록도이다. 임프린트 장치(IS)는, 반도체 디바이스 등의 물품의 제조 단계에 사용되는 리소그래피 장치이다. 임프린트 장치(IS)는 기판 상에 패턴을 형성하기 위한 임프린트 처리를 행한다. 임프린트 처리는 적어도 이하의 단계를 포함할 수 있다:

(a) 기판 상에 공급된 임프린트재와 몰드의 패턴 영역을 서로 접촉시키는 접촉 단계;

(b) 임프린트재에 경화 에너지를 부여함으로써 임프린트재를 경화시키는 경화 단계; 및

(c) 경화된 임프린트재로부터 몰드를 분리하는 몰드 분리 단계.

임프린트 처리에 의해, 기판 상에 몰드의 패턴 영역의 오목-볼록 패턴이 전사되고, 기판 상에 경화물의 패턴이 형성된다.

임프린트재로서는, 경화 에너지를 받는 것에 의해 경화되는 경화성 조성물(미경화 상태의 수지라고도 칭함)이 사용된다. 경화 에너지로서는, 전자기파가 사용된다. 전자기파로서는, 예를 들어 10 nm(포함) 내지 1 mm(포함)의 파장 범위로부터 선택되는 광이 사용된다. 전자기파의 예는 적외선, 가시광선, 및 자외선이다. 경화 반응을 야기하는 광을 임프린트재에 조사하는 것을 노광이라 칭한다.

경화성 조성물은 광 조사에 의해 경화되는 광경화성 조성물일 수 있다. 광경화성 조성물은 적어도 중합성 화합물과 광중합 개시재를 함유하고, 필요에 따라 비중합성 화합물 또는 용제를 더 함유할 수 있다. 비중합성 화합물은 증감제, 수소 공여체, 내첨형 이형제, 계면활성제, 산화방지제, 폴리머 성분 등을 포함하는 군으로부터 선택되는 적어도 1종의 재료이다.

도 1에서의 화살표는 처리되는 기판의 반송 경로를 나타낸다. 먼저, 임프린트 장치(IS)의 외부 장치인 임프린트재 도포 장치(RC)에서, 기판의 복수의 샷 영역의 모두에 미리 임프린트재가 공급된다. 임프린트재는 임프린트재르 도포함으로써 공급된다. 예를 들어, 임프린트재는 기판의 피처리면 전체에 대한 임프린트재의 스핀-코팅에 의해 도포된다. 이어서, 임프린트재가 도포된 기판은 임프린트 장치(IS) 내의 예비 노광 유닛(10)(제1 조사 유닛)에 반송된다. 예비 노광 유닛(10)은 기판에 도포된 임프린트재에 대하여 제1 예비 노광을 행한다. 본 명세서에서는, 임프린트재에 몰드를 접촉시키기 전에 임프린트재에 광을 조사하는 동작을 "예비 노광"이라고 칭한다. 제1 예비 노광이 행해진 기판은 임프린트 장치(IS) 내의 임프린트 유닛(20)에 반송된다. 임프린트 유닛(20)은 반입된 기판에 대하여 임프린트 처리를 행한다.

도 2는 예비 노광 유닛(10)의 구성을 도시하는 도면이다. 예비 노광 유닛(10)은 기판(1)을 보유지지하는 기판 보유지지부(11) 및 예비 노광 광을 방출하는 조명 유닛(12)을 포함한다. 예비 노광 유닛(10)은 제어 유닛(9)에 연결되어 있다. 제어 유닛(9)은 예비 노광 유닛(10)의 동작을 제어한다. 기판 보유지지부(11)은 진공 척 또는 정전 척 등의 보유지지부를 포함하고, 기판(1)을 보유지지한다. 조명 유닛(12)은 광원 및 조명 광학 시스템(양자 모두 도시되지 않음)을 포함한다. 조명 유닛(12)은 기판 보유지지부(11)에 의해 보유지지된 기판(1)의 표면 전체에 광을 조사할 수 있도록 구성된다. 조명 유닛(12)은, 광원의 광을 확산시킴으로써 광을 조사할 수 있거나, 또는 기판(1)을 덮도록 배치된 복수의 LED 광원을 포함할 수 있다. 이러한 구성에 의해, 예비 노광 유닛(10)은 기판의 복수의 샷 영역 모두에 대해 임프린트재의 예비 노광을 일괄하여 행할 수 있다. 대안적으로, 예비 노광 유닛(10)은 기판의 복수의 샷 영역에 대하여 조명광을 주사함으로써 예비 노광을 행하도록 구성될 수 있다. 주사 노광은, 예를 들어 기판 보유지지부(11)를 X 및 Y 방향으로 구동함으로써 행해질 수 있다.

조명 유닛(12)이 조사하는 광은 임프린트재의 경화 반응을 야기하는 파장을 갖는 광을 포함한다. 조명 유닛(12)으로부터의 광의 조사량은 조명 유닛(12)의 조도 및 조사 시간 중 적어도 하나를 조정함으로써 변경될 수 있다. 제1 예비 노광은 기판(1)에 도포된 임프린트재에 대하여 임프린트재를 완전히 경화시키지 않는 노광량으로 행해진다.

예비 노광 유닛(10)은 기판(1)의 반경 방향에서 조사량을 변화시킬 수 있도록 구성될 수 있다. 대안적으로, 예비 노광 유닛(10)은 기판(1)의 각각의 샷 영역(임프린트 영역)에 대해 조사량을 변화시킬 수 있도록 구성될 수 있다.

도 3은 임프린트 유닛(20)의 구성을 도시하는 도면이다. 임프린트 유닛(20)은, 기판(1)을 보유지지하고 기판(1)을 위치결정하는 기판 위치결정 유닛(21), 몰드(2)를 보유지지하고 몰드(2)를 위치결정하는 몰드 위치결정 유닛(22), 경화 유닛(23), 점성 조정 유닛(24), 및 계측 유닛(25)을 포함할 수 있다. 임프린트 유닛(20)은 제어 유닛(9)에 연결되어 있다. 제어 유닛(9)은 임프린트 유닛(20)의 동작을 제어한다.

몰드(2)는, 예를 들어 직사각형 외형을 갖는다. 몰드(2)는 자외선을 투과시킬 수 있는 석영 등의 재료로 이루어질 수 있다. 몰드(2)는 기판(1)에 대면하는 면에 패턴 영역(PR)을 포함한다. 패턴 영역(PR)에는, 기판(1) 상의 임프린트재에 전사될 오목-볼록 패턴이 3차원 형상으로 형성되어 있다. 패턴 영역(PR)은, 메사라고도 불리며, 몰드(2)의 패턴 영역(PR) 이외의 영역이 기판(1)에 접촉하지 않도록 몇십 μm 내지 몇백 μm의 볼록부에 형성된다.

기판(1)은, 예를 들어 반도체(예를 들어, 실리콘 또는 화합물 반도체), 유리, 세라믹스, 금속, 수지 등으로 구성된다. 기판(1)은 모재 위에 1개 또는 복수의 층을 포함할 수 있다. 이 경우, 모재는, 예를 들어 반도체, 유리, 세라믹스, 금속, 수지 등으로 구성된다. 기판(1)에는, 필요에 따라, 임프린트재와 기판(1) 사이의 접착성을 향상시키기 위해서 접착층이 제공될 수 있다. 기판(1) 상에는 복수의 샷 영역(임프린트 영역)이 형성된다.

몰드 위치결정 유닛(22)은 몰드 보유지지부(22a) 및 몰드 구동 기구(22b)를 포함할 수 있다. 몰드 보유지지부(22a)는, 예를 들어 진공 흡인력 또는 정전기력에 의해 몰드(2)를 보유지지한다. 몰드 구동 기구(22b)는, 몰드(2)와 기판(1) 사이의 거리를 변경하기 위한 구동 시스템이다. 몰드 구동 기구(22b)는, 몰드 보유지지부(22a)를 구동함으로써 몰드(2)를 Z 방향으로 구동한다(이동시킨다). 몰드 구동 기구(22b)는, 예를 들어 리니어 모터 또는 에어 실린더 등의 액추에이터를 포함하고, 몰드(2)를 보유지지하는 몰드 보유지지부(22a)를 구동한다. 몰드 구동 기구(22b)는 몰드(2)(몰드 보유지지부(22a))를 복수의 축(예를 들어, Z축, θX축, θY축을 포함하는 3축)에 대해 구동하도록 구성된다. 몰드(2)의 고정밀 위치결정을 실현하기 위해서, 몰드 구동 기구(22b)는 조동 구동 시스템 및 미동 구동 시스템 등의 복수의 구동 시스템을 포함할 수 있다. 몰드 구동 기구(22b)는, Z 방향뿐만 아니라, X 방향, Y 방향, 및 θZ 방향으로도 몰드(2)를 구동하는 기능, 또는 몰드(2)의 기울기를 보정하는 기능을 가질 수 있다.

기판 위치결정 유닛(21)은, 기판(1)을 보유지지하는 기판 보유지지부(21a) 및 기판 구동 기구(21b)를 포함할 수 있다. 기판 보유지지부(21a)는, 예를 들어 진공 흡인력 또는 정전기력에 의해 기판(1)을 보유지지한다. 기판 구동 기구(21b)는, 기판 보유지지부(21a)를 구동함으로써 기판(1)을 X 방향 및 Y 방향으로 구동한다(이동시킨다). 기판 구동 기구(21b)는, 리니어 모터 또는 에어 실린더 등의 액추에이터를 포함하고, 기판(1)을 보유지지하는 기판 보유지지부(21a)를 구동한다. 기판 구동 기구(21b)는, 기판(1)(기판 보유지지부(21a))을 복수의 축(예를 들어, X축, Y축, 및 θZ축을 포함하는 3축, 바람직하게는 X축, Y축, Z축, θX축, θY축, 및 θZ축을 포함하는 6축)에 대해서 구동하도록 구성될 수 있다. 기판 구동 기구(21b)는 조동 구동 시스템 및 미동 구동 시스템 등의 복수의 구동 시스템을 포함할 수 있다. 기판 구동 기구(21b)는 Z 방향 및 θZ 방향으로 기판(1)을 구동하는 기능 또는 기판(1)의 기울기를 보정하는 기능을 가질 수 있다.

계측 유닛(25)은, 기판(1)과 몰드(2)에 제공된 얼라인먼트 마크를 검출하여, 기판(1)과 몰드(2) 사이의 X 방향 및 Y 방향의 상대 변위를 계측한다. 계측 유닛(25)은 얼라인먼트 마크 검출에 사용되는 계측용 광원, 카메라, 광학 시스템 등으로 형성된다. 본 명세서에서는, 이후 단순히 "상대 변위"라고 기재하는 경우, 이는 기판(1)과 몰드(2) 사이의 X 방향 및 Y 방향의 상대 변위(위치 어긋남)를 나타낸다.

몰드 위치결정 유닛(22) 및 기판 위치결정 유닛(21)은, 몰드(2)와 기판(1) 사이의 X-Y 평면에서의 상대 위치, 상대 자세 및 상대 기울기를 조정하도록 몰드(2) 또는 기판(1)을 구동함으로써, 몰드(2)와 기판(1) 사이의 상대 위치를 결정하는 기구를 형성한다. 몰드 위치결정 유닛(22) 및 기판 위치결정 유닛(21)은, 몰드(2)의 패턴 영역(PR)과 기판(1)의 샷 영역 사이의 상대적인 어긋남 및 회전에 관한 오차 성분을 저감하기 위한 얼라인먼트를 행하기 위해서 사용될 수 있다. 얼라인먼트 동작 중에 점성 조정 유닛(24)을 사용해서 임프린트재의 점성이 조정된다. 상세는 후술한다.

몰드 위치결정 유닛(22) 및 기판 위치결정 유닛(21)은, 기판(1)과 몰드(2)의 Z 방향의 위치를 변경함으로써, 몰드(2)와 기판(1) 사이의 Z 방향의 상대 위치, 상대 자세 및 상대 기울기를 조정하도록 몰드(2) 또는 기판(1)을 구동하는 기구를 더 형성한다. 몰드 위치결정 유닛(22) 및/또는 기판 위치결정 유닛(21)에 의한 Z 방향의 상대 위치의 조정은, 기판(1) 상의 임프린트재와 몰드(2)를 서로 접촉시키고 경화된 임프린트재(경화물의 패턴)로부터 몰드(2)를 분리하기 위한 구동을 포함한다.

점성 조정 유닛(24)(제2 조사 유닛)은, 기판(1)의 샷 영역 상의 임프린트재와 몰드(2)의 패턴 영역(PR)이 서로 접촉하는 상태에서, 몰드(2)를 통해서 임프린트재의 경화 반응을 야기하는 파장을 포함하는 광을 조사한다(제2 예비 노광). 이 동작에 의해, 임프린트재의 점성이 증가되고, 상대 변위의 진동 성분이 저감된다. 본 실시형태에서, 점성 조정 유닛(24)은, 예를 들어 임프린트재를 경화시키는 광(자외선 등의 노광 광)을 방출하는 광원을 포함한다. 대안적으로, 점성 조정 유닛(24)은, 광원으로부터 방출된 광을 임프린트 처리에서 적합한 광으로 조정하기 위한 광학 소자를 포함할 수 있다. 점성 조정 유닛(24)은, 예를 들어 Digital Micromirror Device(DMD)를 사용하여, 조도, 조사 분포 등을 조정할 수 있다. DMD는, 복수의 미러 소자를 포함하고, 복수의 미러 소자의 면 방향을 개별적으로 제어함으로써 조사 영역을 조정할 수 있다.

경화 유닛(23)(제3 조사 유닛)은, 임프린트재를 경화시키기 위한 에너지(예를 들어, 자외선 등의 광)를 공급 또는 부여함으로써 임프린트재를 경화시킨다. 더 구체적으로는, 경화 유닛(23)은, 기판(1)의 샷 영역 상의 임프린트재와 몰드(2)의 패턴 영역(PR)이 서로 접촉한 상태에서, 몰드(2)를 통해서 광을 방출한다(본 노광). 이 동작에 의해, 임프린트재의 경화물로 형성되는 패턴이 형성된다. 본 실시형태에서, 경화 유닛(23)은, 예를 들어 임프린트재를 경화시키는 광(자외선 등의 노광 광)을 방출하는 광원을 포함한다. 대안적으로, 경화 유닛(23)은, 광원으로부터 방출된 광을 임프린트 처리에서 적합한 광으로 조정하기 위한 광학 소자를 포함할 수 있다.

제어 유닛(9)은, 예비 노광 유닛(10) 및 임프린트 유닛(20)을 제어하여, 전체 임프린트 장치(IS)(그 동작)를 제어한다. 또한, 제어 유닛(9)은 임프린트 유닛(20)의 각각의 유닛을 제어하여 임프린트 처리를 행한다. 제어 유닛(9)은, 예를 들어 FPGA(Field Programmable Gate Array) 등의 PLD(Programmable Logic Device), ASIC(Application Specific Integrated Circuit), 프로그램이 내장된 범용 컴퓨터, 또는 이들 구성요소의 전부 또는 일부의 조합으로 형성될 수 있다.

도 4는 제1 실시형태에 따른 임프린트 장치(IS)의 임프린트 방법을 예시하는 흐름도이다. 도 4는 기판(1)의 복수의 샷 영역 각각에 패턴을 형성하는 처리를 예시한다. 몰드 보유지지부(22a)에의 몰드(2)의 반입 및 몰드 보유지지부(22a)로부터의 몰드(2)의 반출에 대한 설명은 생략한다는 것에 유의한다. 도 4에 기재된 처리는 제어 유닛(9)에 의해 제어된다.

단계 S101(기판 반입 단계)에서는, 제어 유닛(9)은, 기판 반송 장치(도시되지 않음)를 제어해서, 임프린트재 도포 장치(RC)에서 임프린트재가 도포된 기판(1)을 예비 노광 유닛(10)의 기판 보유지지부(11)에 반입한다.

단계 S102(제1 예비 노광 단계)에서는, 제어 유닛(9)은 예비 노광 유닛(10)을 제어해서 기판(1) 상의 임프린트재에 대하여 제1 예비 노광(제1 광 조사)을 행한다. 도 11a는 제1 예비 노광에 의한 노광량의 예를 도시한다. 횡축은 샷 영역의 X 좌표를 나타내며, 종축은 노광량을 나타낸다. 제1 경화 임계치(E1)는 제1 예비 노광에 의한 노광량의 미리결정된 임계치이다. 제1 예비 노광은 제1 경화 임계치(E1)를 초과하지 않도록 행해진다. 제1 경화 임계치(E1)(즉, 제1 광 조사에 의한 노광량)는, 얼라인먼트 단계(S106)에서 점성 조정 유닛(24)에 의해 행해지는 제2 예비 노광의 노광량(제2 광 조사에 의한 노광량)에 기초하여 결정된다. 제1 예비 노광에 의한 노광량의 조정에 대해서는 후술한다.

단계 S103(기판 이송 단계)에서는, 제어 유닛(9)은, 기판 반송 장치를 제어하여, 기판(1)을 예비 노광 유닛(10)으로부터 임프린트 유닛(20)의 기판 보유지지부(21a)에 이송한다.

단계 S104(이동 단계)에서는, 제어 유닛(9)은, 기판(1)의 샷 영역을 몰드(2)의 패턴 영역(PR)에 대면하는 위치에 위치시키도록 기판 위치결정 유닛(3)을 구동한다.

단계 S105(접촉 단계)에서는, 제어 유닛(9)은, 몰드 위치결정 유닛(4)을 구동하여, 몰드(2)의 패턴 영역(PR)을 기판(1) 상의 임프린트재에 접촉시킨다.

단계 S106(얼라인먼트 단계)은 제2 예비 노광 단계를 포함한다. 단계 S106에서는, 제어 유닛(9)은, 점성 조정 유닛(24)을 제어해서 기판 상의 임프린트재의 제2 예비 노광(제2 광 조사)을 행함으로써 임프린트재의 점성을 조정한다. 도 11b는 제2 예비 노광에 의한 적산 노광량의 예를 도시한다. 제2 경화 임계치(E2)는 임프린트재의 점성을 효과적으로 증가시키기 위해서 미리 결정되는 제1 예비 노광 및 제2 예비 노광의 적산 노광량의 임계치이다. 제2 예비 노광은 제2 경화 임계치(E2)를 초과하지 않도록 행해진다. 그 후, 제어 유닛(9)은, 몰드 위치결정 유닛(22) 및 기판 위치결정 유닛(21)을 제어해서 기판(1)과 몰드(2) 사이의 얼라인먼트를 행한다.

단계 S107(경화 단계)에서는, 제어 유닛(9)은, 경화 유닛(23)을 제어해서 임프린트재에 대하여 본 노광(제3 광 조사)을 행함으로써 임프린트재를 경화시킨다. 도 11c는 본 노광에 의한 적산 노광량의 예를 도시한다. 제3 경화 임계치(E3)는, 임프린트재가 충분히 경화되고 몰드로부터 분리가능한 상태를 달성하도록 미리 결정되는 제1 예비 노광, 제2 예비 노광 및 본 노광의 적산 노광량의 임계치이다. 본 노광은 적산 노광량이 제3 경화 임계치(E3)를 초과할 때 정지된다.

단계 S108(몰드 분리 단계)에서는, 제어 유닛(9)은 몰드 위치결정 유닛(4)을 구동해서 몰드(2)를 기판(1)으로부터 분리한다.

단계 S109에서는, 제어 유닛(9)은 다음 샷 영역이 있는지 여부를 판정한다. 다음 샷 영역이 있을 경우에는, 처리는 단계 S104로 되돌아가고, 다음 샷 영역에 대해서 임프린트 처리가 반복된다. 다음 샷 영역이 없는 경우, 처리는 단계 S110으로 진행한다.

단계 S110(기판 반출 단계)에서는, 제어 유닛(9)은 기판 반송 장치를 제어해서 기판(1)을 기판 보유지지부(3a)로부터 반출하고, 임프린트 방법에 의해 행해지는 동작을 종료한다.

도 5a 내지 도 5c를 참조하여, 단계 S106의 얼라인먼트 단계에서의 상대 변위에 대해서 설명한다. 얼라인먼트 단계에서는, 상대 변위를 0에 접근하게 하는 것이 목적이다. 여기에서는, 설명을 간단하게 하기 위해서, X 방향의 상대 변위에 대해서만 설명한다. 도 5a는 횡축이 시간을 나타내고 종축이 상대 변위를 나타내는 그래프를 도시한다. 도 5b는, 도 5a에 도시되는 상대 변위 중 진동 성분을 확대해서 표시하는 그래프를 나타낸다. 도 5c는 횡축이 시간을 나타내고 종축이 점성 조정 유닛(24)에 의한 조도를 나타내는 그래프를 도시한다.

시각 0은 단계 S106의 개시 시각이다. 시각 t1은 점성 조정 유닛(24)에 의한 점성 조정(제2 광 조사)의 개시 시각이며, 시각 t2는 그 종료 시각이다. 시각 t0으로부터 시각 t1까지의 기간에서의 상대 변위를 감소시키도록 기판 위치결정 유닛(21)을 제어하면, 도 5a에 나타나는 바와 같이 상대 변위가 감소된다. 그러나, 도 5b에 나타내는 바와 같이 시각 t1에서 진동 성분은 잔존한다. 진동 성분이 잔존하는 이유는, 얼라인먼트 계측의 변동, 계측 주파수, 기판 위치결정 유닛(21)의 응답성 등으로 인해, 진동을 완전히 추종하는 것이 불가능하기 때문이다. 따라서, 얼라인먼트 단계에서, 제어 유닛(9)은, 점성 조정 유닛(24)을 제어하여, 기판 상의 임프린트재에 광을 조사해서 임프린트재의 점성을 증가시킴으로써, 기판(1)과 몰드(2) 사이의 점성 저항을 증가시키고 상대 변위를 저감시킨다.

도 5c에 나타내는 바와 같이, 시각 t1로부터 시각 t2까지의 기간 동안 점성 조정 유닛(24)이 광을 조사(점성 조정)하면, 도 5b에 나타내는 바와 같이, 시각 t1으로부터 시각 t2까지 상대 변위의 진폭이 저감한다. 본 실시형태에서는, 단계 S102에서 제1 예비 노광이 행해진다. 따라서, 단계 S106(얼라인먼트 단계)에서 점성 조정 유닛(24)에 의해 행해지는 제2 예비 노광의 노광량(제2 광 조사에 의한 조사량)을 저감할 수 있다. 조사량은 조사 시간을 단축하거나 또는 조사 시간을 유지하면서 조도를 저감함으로써 저감될 수 있다. 단계 S102의 제1 예비 노광이 행해지지 않는 경우, 점성 조정 유닛(24)에 의해 광을 조사하는 것에 의해 바로 임프린트재의 점성이 증가하지 않는다. 이는, 예를 들어 기판(1) 상의 임프린트재 중에 공기가 용해되어 있고, 산소 저해가 경화 반응을 지연시키기 때문이다. 대안적으로, 통상, 기판(1)에는 후속 에칭 단계를 위해서 SOC 막 등이 형성되고, 그 위에 임프린트재가 도포된다. SOC 막은 공기 중의 산소 등을 포함하고, 산소 저해가 경화 반응을 지연시킨다. 한편, 본 실시형태에 따르면, 제1 예비 노광에서 사전에 광 조사를 행함으로써, 임프린트재의 점성을 빠르게 증가시킬 수 있다. 점성 조정 유닛(24)에 의한 제2 예비 노광을 위한 광 조사 시간을 단축하는 효과로서, 임프린트 유닛(20)에서의 얼라인먼트에 요하는 시간이 단축될 수 있다. 예비 노광 유닛(10)은, 임프린트 유닛(20)이 임프린트 처리를 행하는 동안, 다음에 처리될 기판에 대해 제1 예비 노광을 행할 수 있다. 즉, 임프린트 장치(IS)에서는, 기판에 대한 임프린트 처리와 다른 기판 상의 임프린트재에 대한 제1 예비 노광을 병렬로 행할 수 있다. 이에 의해 얼라인먼트 시간을 단축할 수 있어, 임프린트 장치(IS)의 스루풋을 향상시킨다. 조사 시간을 유지하면서 조도를 감소시키는 효과로서는, 예를 들어, 점성 조정 유닛(24)의 광원의 성능 저하를 억제할 수 있다(광원의 수명이 증가한다).

도 6을 참조하여, 예비 노광 유닛(10)에 의한 제1 예비 노광의 노광량을 조정하는 방법을 설명한다. 도 6은 제1 예비 노광의 노광량을 조정하는 단계를 포함하는 임프린트 처리의 흐름도를 도시한다.

단계 S201(기판 반입 단계)에서는, 제어 유닛(9)은, 기판 반송 장치를 제어하여, 임프린트재 도포 장치(RC)에서 임프린트재가 도포된 기판(1)을 예비 노광 유닛(10)의 기판 보유지지부(11)에 반입한다.

단계 S202(제1 예비 노광 단계)에서는, 제어 유닛(9)은, 예비 노광 유닛(10)을 제어해서, 기판(1) 상의 임프린트재에 대하여 제1 예비 노광을 행한다. 여기서, 기판(1)의 면 내에서 제1 예비 노광의 노광량에 분포가 부여될 수 있다. 예를 들어, 기판(1) 상의 임프린트재는, 임프린트재 도포 장치(RC)에서 스핀 코팅 같은 방법에 의해 도포되기 때문에, 반경 방향의 막 두께 변동을 갖는다. 또한, 기판(1)의 하층 프로세스 등으로 인해 반경 방향에서 휨 등이 발생할 수 있다. 이들로 인해, 기판(1)의 중심부와 특히 기판(1)의 외주부 사이에서는 최적인 제1 예비 노광의 노광량이 변할 수 있다. 이들을 감안하여, 기판(1)의 반경 방향에서 제1 예비 노광의 노광량(제1 광 조사에 의한 조사량)을 조정한다. 더 구체적으로는, 스핀 코팅된 임프린트재의 막 두께를 미리 계측기에 의해 계측하거나 시뮬레이션 등에 의해 계산한다. 제어 유닛(9)은, 그 결과로부터, 기판(1)의 반경 방향에서의 위치와 막 두께 사이의 관계를 취득하고, 막 두께에 따른 조도를 결정한다. 예를 들어, 막 두께에 비례하는 조도를 설정한다. 이에 의해, 제어 유닛(9)은, 기판(1) 상의 임프린트재의 막 두께 분포에 따라서 각각의 샷 영역마다 제1 예비 노광의 노광량을 제어할 수 있다. 이는, 불균일한 막 두께에 대한 프로세스 마진을 증가시켜, 생산성 면에서 유리해진다.

단계 S203(임프린트 단계)에서는, 제어 유닛(9)은, 기판(1)의 복수의 샷 영역 각각에 대하여 임프린트 처리를 행한다. 단계 S203은 도 4의 단계 S103 내지 S109에 대응한다.

단계 S204(기판 반출 단계)에서는, 제어 유닛(9)은 기판 반송 장치를 제어해서 기판(1)을 기판 보유지지부(3a)로부터 반출한다.

단계 S205(데이터 수집 단계)에서, 제어 유닛(9)은 단계 S203의 임프린트 단계에서의 얼라인먼트 단계에 관한 데이터를 수집한다. 수집되는 데이터는 얼라인먼트 단계에 관한 평가값의 데이터이다. 평가값은, 예를 들어 상대 변위의 진동 성분의 크기(진폭 등)일 수 있다. 대안적으로, 평가값은, 얼라인먼트 단계에서 기판 위치결정 유닛(22)에 의해 기판(1)을 이동시킬 때의 임프린트재의 점성 저항력의 계측값일 수 있다. 일반적으로, 기판(1)은 복수의 샷 영역을 포함하기 때문에, 취득되는 평가값의 수는 샷 영역의 수와 동일하다.

단계 S206에서는, 제어 유닛(9)은, 단계 S205에서 수집된 데이터에 기초하여, 제1 예비 노광의 노광량을 변경할지 여부를 판정한다. 판정은, 얼라인먼트 단계에서의 임프린트재의 점성 조정 전에 임프린트재의 점성이 증가하고, 얼라인먼트 단계에서 기판 위치결정 유닛(4)을 구동할 때에 점성 저항력이 기준값을 초과하는지 여부에 기초하여 이루어진다. 점성 저항력이 기준값을 초과하지 않는 경우, 기준값에 대한 점성 저항력의 여유를 판정할 수 있다.

점성 저항력이 과도하게 크면, 얼라인먼트 구동 동안 몰드(2)가 변형될 수 있고, 중첩 정밀도가 저하될 수 있다. 따라서, 점성 저항력의 기준값은 요구되는 중첩 정밀도에 따라서 설정될 수 있다. 일 예에서, 기준값은 점성 저항력이 1N 이하가 되도록 설정된다. 진동 성분의 크기(진폭)에 기초하여 판정이 이루어지는 경우에는, 진폭 크기의 저감 정도를 계산하고 제1 예비 노광이 행해지지 않는 경우에 취득되는 진폭 크기와 비교할 수 있다. 예를 들어, 진폭이 제1 예비 노광이 행해지지 않는 경우에 취득되는 진폭의 절반이 되도록 설정되는 기준 이하인 경우, 점성이 증가한 것으로 판정한다. 제1 예비 노광에 의한 노광량을 변경하는 것이 불필요하다고 판정되는 경우에는, 처리를 종료한다. 제1 예비 노광에 의한 노광량을 변경하는 경우에는, 처리는 단계 S207로 진행한다.

전술한 바와 같이, 단계 S205에서는, 각각의 샷 영역마다 평가값이 취득된다. 평가값의 평균값, 최대값, 최소값 등과 같은 통계값을 판정에 사용할 수 있다. 일 예에서, 제어 유닛(9)은, 각각의 샷 영역마다 판정을 행하고, 예비 노광 유닛(10)에 의한 제1 예비 노광의 노광량(제1 광 조사에 의한 조사량)을 각각의 샷 영역마다 조정할 수 있다.

단계 S207(조정 단계)에서는, 제어 유닛(9)은, 단계 S205에서 수집된 데이터에 기초하여, 다음에 단계 S202에서 행해지는 제1 예비 노광의 노광량을 조정한다. 예를 들어, 단계 S206에서 점성 저항력이 기준값에 대하여 여유가 있다(예를 들어, 점성 저항력이 기준값보다 미리결정된 양 이상 작다)라고 판정된 경우, 제1 예비 노광의 노광량을 증가시킨다. 단계 S206에서 점성 저항력이 기준값보다 크다고 판정되는 경우에는, 제1 예비 노광의 노광량을 저감한다.

이와 같이, 임프린트 장치(IS)에서는, 예비 노광 유닛(10)에 의해 제1 예비 노광을 행하고, 그 후 점성 조정을 행한다. 이에 의해, 기판(1)과 몰드(2) 사이의 상대 변위가 저감된 상태에서 임프린트재를 경화시킬 수 있다. 이에 의해, 얼라인먼트 정밀도와 높은 스루풋을 양립시킬 수 있다.

<제2 실시형태>

이하, 제2 실시형태에 따른 임프린트 장치(IS)에 대해서 설명한다. 제2 실시형태에서 언급되지 않는 사항은 제1 실시형태를 따른다. 제1 실시형태에서는, 임프린트재 도포 장치(RC)에 의해 임프린트재가 기판(1)에 도포된 상태에서, 기판(1)이 임프린트 장치(IS)에 반입된다. 한편, 제2 실시형태에서는, 임프린트 장치(IS) 내에서 기판(1) 상에 임프린트재가 공급된다.

도 7은, 제2 실시형태에 따른 임프린트 장치(IS)의 구성을 도시하는 블록도이다. 도 7에서의 화살표는 처리되는 기판의 반송 경로를 나타낸다. 임프린트 장치(IS)는 임프린트재 공급 유닛(30)을 포함한다. 임프린트재 공급 유닛(30)은 반입된 기판 상에 임프린트재를 공급한다. 임프린트재 공급 유닛(30)에 의해 임프린트재가 공급된 기판은 예비 노광 유닛(40)(제1 조사 유닛)에 반송된다. 예비 노광 유닛(40)은 기판 상에 공급된 임프린트재에 대하여 제1 예비 노광을 행한다. 제1 예비 노광이 행해진 기판은 임프린트 유닛(20)에 반송된다. 임프린트 유닛(20)은 반입된 기판에 대하여 임프린트 처리를 행한다.

도 8은 임프린트 장치(IS)의 구성을 도시하는 도면이다. 임프린트 장치(IS)는, 임프린트재 공급 유닛(30), 예비 노광 유닛(40), 임프린트 유닛(20), 및 제어 유닛(9)을 포함할 수 있다. 임프린트 유닛(20)은, 기판(1)을 보유지지하고 기판(1)을 위치결정하는 기판 위치결정 유닛(21), 몰드(2)를 보유지지하고 몰드(2)를 위치결정하는 몰드 위치결정 유닛(22), 경화 유닛(23), 점성 조정 유닛(24), 및 계측 유닛(25)을 포함할 수 있다. 이들 임프린트 유닛(20)의 구성요소는 제1 실시형태와 유사하기 때문 그 설명을 생략한다.

임프린트재 공급 유닛(30)은, 예를 들어 잉크젯 방법에 의해 기판(1) 상에 임프린트재를 적하한다. 임프린트재를 공급할 때, 기판 위치결정 유닛(21)에 의해 기판(1)은 임프린트재 공급 유닛(30)의 바로 아래에 배치된다. 임프린트재가 복수의 샷 영역에 대하여 연속해서 공급되고, 그 후 임프린트재가 공급된 복수의 샷 영역의 각각의 샷 영역에 대해 임프린트 처리가 행해진다.

예비 노광 유닛(40)은, 제1 예비 노광을 행하기 위한 광원과 조명 광학 시스템을 포함한다. 예비 노광 유닛(40)은 기판(1) 위에 광을 조사할 수 있도록 구성된다. 예비 노광 유닛(40)에 의해 조사되는 광은 임프린트재의 경화 반응을 야기하는 파장을 갖는 광을 포함한다. 제1 예비 노광에서의 광 조사량은, 예비 노광 유닛(40)의 광원의 조도 및 조사 시간을 조정함으로써 변경될 수 있다. 제1 예비 노광은 기판(1)에 도포된 임프린트재에 대하여 임프린트재를 완전히 경화시키지 않는 노광량으로 행해진다.

도 9는, 제2 실시형태에 따른 임프린트 장치(IS)의 임프린트 방법을 예시하는 흐름도이다. 도 9는 기판(1)의 복수의 샷 영역 각각에 패턴을 형성하는 처리를 예시한다. 몰드 보유지지부(22a)로의 몰드(2)의 반입 및 몰드 보유지지부(22a)로부터의 몰드(2)의 반출에 대한 설명은 생략한다는 것에 유의한다. 도 9에 기재된 처리는 제어 유닛(9)에 의해 제어된다.

단계 S301(기판 반입 단계)에서는, 제어 유닛(9)은 기판 반송 장치(도시되지 않음)를 제어하여 기판(1)을 기판 보유지지부(21a)에 반입한다.

단계 S302(공급 단계)에서는, 제어 유닛(9)은, 기판 위치결정 유닛(21) 및 임프린트재 공급 유닛(30)을 제어하여, 기판(1)의 미리결정된 서브 영역에 임프린트재를 공급(적하)한다. 미리결정된 서브 영역은, 예를 들어 X 방향으로 일렬로 배열되는 샷 영역을 포함한다. 도 10a 및 도 10b는 기판(1)의 서브 영역의 예를 나타낸다. 도 10a는 기판(1)의 복수의 샷 영역의 레이아웃을 도시한다. 전형적으로는, 도 10a에 나타내는 바와 같이, 원형 기판(1)에 대하여, 각각의 샷 영역은 외주부에 위치되는 샷 영역을 제외하고 직사각형 형상을 갖는다. 여기에서는, X 방향으로 일렬로 배열된 샷 영역이 1개의 서브 영역으로서 규정된다. 도 10b는, 복수의 샷 영역이 각각 X 방향으로 일렬로 배열되는 8개의 서브 영역(제1 내지 제8 공급 영역)으로 분할되는 예를 나타낸다. 단계 S302에서는, 선택된 1개의 서브 영역에 임프린트재가 공급된다.

단계 S303(제1 예비 노광 단계)에서는, 제어 유닛(9)은, 예비 노광 유닛(40)을 제어하여, 기판(1)의 서브 영역 상의 임프린트재에 대하여 제1 예비 노광(제1 광 조사)을 행한다. 이때, 다른 서브 영역에 노광 광이 누출되는 것을 방지하도록 마스킹 부재가 배치될 수 있다. 대안적으로, 마스킹 부재를 사용하는 대신에, 예비 노광 유닛(40)은, 서브 영역의 에지에서 샤프한 차광 특성을 얻기 위해서 레이저 광원 및 DMD를 포함할 수 있다.

단계 S304 내지 S308는 제1 실시형태의 단계 S104 내지 S108과 유사하므로 그에 대한 설명은 생략한다.

단계 S309에서는, 제어 유닛(9)은 다음 샷 영역이 있는지 여부를 판정한다. 다음 샷 영역이 있는 경우에는, 처리는 단계 S310으로 진행한다. 다음 샷 영역이 없는 경우에는, 처리는 단계 S311로 진행한다.

단계 S310에서는, 다음 샷 영역 상으로의 임프린트재의 공급이 이미 완료되었는지 여부를 판정한다. 다음 샷 영역 상으로의 임프린트재의 공급이 완료된 경우, 처리는 단계 S304로 되돌아가고, 다음 샷 영역에 대한 임프린트 처리를 실행한다. 임프린트재가 다음 샷 영역 상에 아직 공급되지 않은 경우에는, 처리는 단계 S302로 되돌아가고, 다음 샷 영역을 포함하는 서브 영역에 임프린트재가 공급된다.

단계 S311(기판 반출 단계)에서는, 제어 유닛(9)은, 기판 반송 장치를 제어하여, 기판(1)을 기판 보유지지부(21a)로부터 반출하고, 임프린트 방법에 의해 행해지는 동작을 종료한다.

이와 같이, 제2 실시형태에 따른 임프린트 장치(IS)는, 임프린트재의 공급, 예비 노광, 및 임프린트 처리를 반복함으로써, 기판(1)을 가공한다. 임프린트재가 공급된 서브 영역 내의 복수의 샷 영역에 대하여 일괄하여 예비 노광을 행함으로써, 접촉 단계 후에 각각의 샷 영역에서 점성을 조정하는 것에 비해 더 짧은 처리 시간을 달성할 수 있다. 또한, 예비 노광 유닛(40)은, 임프린트 유닛(20)의 Z축 방향에서 상방에 위치되고 기판으로부터 먼 점성 조정 유닛(24)과 달리, 기판(1)에 대하여 가깝게 배치될 수 있다. 따라서, 이는 광학 설계의 면으로 유리하고, 예비 노광 유닛(40)의 광원의 조사 범위를 증가시키거나 그 출력을 증가시키는 것이 가능하다. 따라서, 점성 조정 유닛(24) 만으로 임프린트재의 점성을 조정하는 것에 비해, 예비 노광 유닛(40)과 점성 조정 유닛(24) 양자 모두를 사용함으로써 임프린트재의 점성 조정에 요하는 시간을 단축할 수 있다. 이에 의해, 임프린트 장치(IS)의 스루풋이 향상한다.

<물품 제조 방법의 실시형태>

임프린트 장치를 사용해서 형성한 경화물의 패턴은, 각종 물품의 적어도 일부에 영구적으로 또는 각종 물품을 제조할 때에 일시적으로 사용된다. 물품은 전기 회로 소자, 광학 소자, MEMS, 기록 소자, 센서, 형 등이다. 전기 회로 소자의 예는 DRAM, SRAM, 플래시 메모리, 및 MRAM과 같은 휘발성 또는 비휘발성 반도체 메모리와, LSI, CCD, 이미지 센서, 및 FPGA와 같은 반도체 소자이다. 몰드의 예는 임프린트용 몰드이다.

경화물의 패턴은 상술한 물품의 적어도 일부의 구성 부재로서 그대로 사용되거나 또는 레지스트 마스크로서 일시적으로 사용된다. 기판의 가공 단계에서 에칭 또는 이온 주입이 행해진 후, 레지스트 마스크는 제거된다.

이어서, 물품 제조 방법에 대해서 설명한다. 도 12의 단계 SA에 도시된 바와 같이, 절연체 등의 피가공재(2z)가 표면에 형성된 실리콘 웨이퍼 등의 기판(1z)을 준비한다. 계속해서, 잉크젯 방법 등에 의해 피가공재(2z)의 표면에 임프린트재(3z)를 부여한다. 여기에서는, 임프린트재(3z)가 복수의 액적으로서 기판 상에 부여된 상태를 나타낸다.

도 12의 단계 SB에 도시된 바와 같이, 임프린트용 몰드(4z)를, 그 불균일 패턴이 형성된 측을 기판 상의 임프린트재(3z)를 향해 지향시켜 그에 대면하게 한다. 도 12의 단계 SC에 도시된 바와 같이, 임프린트재(3z)가 부여된 기판(1z)을 몰드(4z)와 접촉시키고, 압력을 가한다. 임프린트재(3z)는 몰드(4z)와 피가공재(2z) 사이의 간극에 충전된다. 이 상태에서, 경화용 에너지를 몰드(4z)를 통해서 임프린트재(3z)에 조사하면, 임프린트재(3z)는 경화된다.

도 12의 단계 SD에 도시된 바와 같이, 임프린트재(3z)를 경화시킨 후, 몰드(4z)는 기판(1z)으로부터 분리된다. 그 후, 기판(1z) 위에 임프린트재(3z)의 경화물의 패턴이 형성된다. 경화물의 패턴에서, 몰드의 오목부는 경화물의 볼록부에 대응하며, 몰드의 볼록부는 경화물의 오목부에 대응한다. 즉, 임프린트재(3z)에 몰드(4z)의 불균일 패턴이 전사된다.

도 12의 단계 SE에 도시된 바와 같이, 경화물의 패턴을 내에칭 마스크로서 사용해서 에칭을 행하면, 피가공재(2z)의 표면 중 경화물이 존재하지 않거나 또는 얇게 잔존하는 부분이 제거되어 홈(5z)이 형성된다. 도 12의 단계 SF에 도시된 바와 같이, 경화물의 패턴을 제거하면, 피가공재(2z)의 표면에 홈(5z)이 형성된 물품을 얻을 수 있다. 여기에서는, 경화물의 패턴을 제거한다. 그러나, 경화물의 패턴을 가공하거나 제거하는 대신에, 이것을 예를 들어 반도체 소자 등에 포함되는 층간 절연막, 즉 물품의 구성 부재로서 이용할 수 있다.

본 발명을 예시적인 실시형태를 참고하여 설명하였지만, 본 발명은 개시된 예시적인 실시형태로 한정되지 않음을 이해해야 한다. 이하의 청구항의 범위는 이러한 모든 변형과 동등한 구조 및 기능을 포함하도록 최광의로 해석되어야 한다.

Claims (12)

- 기판 상의 임프린트재에 몰드를 접촉시킨 상태에서 상기 기판과 상기 몰드를 얼라인먼트하는 얼라인먼트 단계 및 상기 얼라인먼트 단계 후에 상기 임프린트재를 광 조사에 의해 경화시키는 경화 단계를 포함하는 임프린트 처리를 행하는 임프린트 장치이며,

상기 얼라인먼트 단계를 위해서 상기 기판 상의 상기 임프린트재에 상기 몰드를 접촉시키기 전에 상기 기판 상의 상기 임프린트재에 대하여 제1 광 조사를 행하도록 구성되는 제1 조사 유닛;

상기 얼라인먼트 단계에서 상기 기판 상의 상기 임프린트재에 대하여 제2 광 조사를 행하도록 구성되는 제2 조사 유닛; 및

상기 경화 단계에서 상기 기판 상의 상기 임프린트재에 대하여 제3 광 조사를 행하도록 구성되는 제3 조사 유닛을 포함하며,

상기 제1 광 조사에 의한 노광량은 상기 제2 광 조사에 의한 노광량에 기초하여 결정되는, 임프린트 장치. - 제1항에 있어서,

상기 기판은 외부 장치에서 복수의 샷 영역의 모두에 미리 임프린트재가 공급된 기판이며,

상기 제1 조사 유닛은 상기 복수의 샷 영역의 모두에 대하여 일괄하여 상기 임프린트재에 대해 상기 제1 광 조사를 행하는, 임프린트 장치. - 제1항에 있어서,

상기 기판은 외부 장치에서 복수의 샷 영역의 모두에 미리 임프린트재가 공급된 기판이며,

상기 제1 광 조사는 상기 복수의 샷 영역에 대하여 상기 제1 조사 유닛으로부터의 광을 주사함으로써 행해지는, 임프린트 장치. - 제2항에 있어서,

상기 기판에 대한 상기 임프린트 처리 및 다른 기판 상의 임프린트재에 대한 상기 제1 광 조사는 병렬로 행해지는, 임프린트 장치. - 제2항에 있어서,

상기 임프린트 처리를 제어하도록 구성되는 제어 유닛을 더 포함하며,

상기 제어 유닛은 상기 기판 상의 막 두께 분포에 따라 각각의 샷 영역에 대해 상기 제1 광 조사에 의한 조사량을 제어하는, 임프린트 장치. - 제1항에 있어서,

상기 임프린트 처리를 제어하도록 구성되는 제어 유닛을 더 포함하고,

상기 제어 유닛은 각각의 샷 영역의 얼라인먼트에 관한 평가값의 데이터에 기초해서 상기 제1 광 조사에 의한 조사량을 조정하는, 임프린트 장치. - 제6항에 있어서,

상기 평가값은 상기 얼라인먼트 단계에서의 상기 몰드와 상기 샷 영역 사이의 상대 변위의 진동 성분의 크기인, 임프린트 장치. - 제6항에 있어서,

상기 평가값은 상기 얼라인먼트 단계에서의 상기 임프린트재의 점성 저항력의 계측값인, 임프린트 장치. - 제7항에 있어서,

상기 각각의 샷 영역마다의 상기 평가값의 통계값이 기준값보다 큰 경우, 상기 제어 유닛은 상기 제1 광 조사에 의한 상기 조사량을 저감하고, 상기 통계값이 상기 기준값보다 미리결정된 양 이상 작은 경우, 상기 제어 유닛은 상기 제1 광 조사에 의한 상기 조사량을 증가시키는, 임프린트 장치. - 제1항에 있어서,

상기 기판을 보유지지 및 이동시키도록 구성되는 기판 위치결정 유닛;

상기 기판 상의 복수의 샷 영역 상으로 상기 임프린트재를 개별적으로 공급하도록 구성되는 공급 유닛; 및

상기 임프린트 처리를 제어하도록 구성되는 제어 유닛을 더 포함하고,

상기 기판의 각각의 서브 영역에 대해, 상기 제어 유닛은,

상기 서브 영역에 포함되는 다수의 샷 영역 상에 상기 임프린트재가 공급되도록 상기 기판 위치결정 유닛 및 상기 공급 유닛을 제어하며,

상기 서브 영역에 포함되는 상기 다수의 샷 영역 각각에 대하여 상기 임프린트 처리를 행하는, 임프린트 장치. - 기판 상의 임프린트재에 몰드가 접촉하는 상태에서 상기 임프린트재를 광 조사에 의해 경화시켜서 상기 기판 상에 패턴을 형성하는 임프린트 방법이며,

상기 기판 상의 상기 임프린트재에 상기 몰드를 접촉시키기 전에 상기 기판 상의 상기 임프린트재에 대하여 제1 광 조사를 행하는 단계;

상기 기판 상의 상기 임프린트재에 상기 몰드가 접촉하는 상태에서 상기 임프린트재에 대하여 제2 광 조사를 행하고, 상기 기판과 상기 몰드를 얼라인먼트하는 얼라인먼트 단계; 및

상기 얼라인먼트 단계 후에, 적산 노광량이 미리결정된 경화 임계치를 초과하도록 상기 임프린트재에 대하여 제3 광 조사를 행하는 단계를 포함하는, 임프린트 방법. - 물품 제조 방법이며,

제1항 내지 제10항 중 어느 한 항에서 규정된 임프린트 장치를 사용해서 기판 상에 패턴을 형성하는 단계; 및

상기 패턴이 형성된 상기 기판을 처리하는 단계를 포함하며,

처리된 상기 기판으로부터 물품을 제조하는, 물품 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022001285A JP2023100536A (ja) | 2022-01-06 | 2022-01-06 | インプリント装置、インプリント方法、および物品製造方法 |

| JPJP-P-2022-001285 | 2022-01-06 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20230106507A true KR20230106507A (ko) | 2023-07-13 |

Family

ID=86991525

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020220184226A KR20230106507A (ko) | 2022-01-06 | 2022-12-26 | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US11899362B2 (ko) |

| JP (1) | JP2023100536A (ko) |

| KR (1) | KR20230106507A (ko) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2023091495A (ja) * | 2021-12-20 | 2023-06-30 | キヤノン株式会社 | インプリント方法、インプリント装置および物品製造方法。 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6632270B2 (ja) | 2014-09-08 | 2020-01-22 | キヤノン株式会社 | インプリント装置、インプリント方法および物品の製造方法 |

| TWI771623B (zh) * | 2018-11-08 | 2022-07-21 | 日商佳能股份有限公司 | 壓印裝置和產品製造方法 |

-

2022

- 2022-01-06 JP JP2022001285A patent/JP2023100536A/ja active Pending

- 2022-12-19 US US18/067,974 patent/US11899362B2/en active Active

- 2022-12-26 KR KR1020220184226A patent/KR20230106507A/ko active Search and Examination

Also Published As

| Publication number | Publication date |

|---|---|

| US11899362B2 (en) | 2024-02-13 |

| US20230213854A1 (en) | 2023-07-06 |

| JP2023100536A (ja) | 2023-07-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10998190B2 (en) | Imprint apparatus and method of manufacturing article | |

| JP7132739B2 (ja) | インプリント装置、インプリント方法および物品製造方法 | |

| US11556054B2 (en) | Forming apparatus, determination method, and article manufacturing method | |

| KR102540622B1 (ko) | 데이터 생성 방법, 임프린트 방법, 임프린트 장치, 및 물품 제조 방법 | |

| US11194249B2 (en) | Molding apparatus for molding composition on substrate with mold, and article manufacturing method | |

| KR20230106507A (ko) | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 | |

| KR102212041B1 (ko) | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 | |

| KR20190032208A (ko) | 임프린트 장치, 임프린트 방법 및 물품 제조 방법 | |

| US20210187797A1 (en) | Imprint apparatus, imprint method, and method of manufacturing article | |

| KR20180128844A (ko) | 거푸집, 임프린트 장치, 및 물품의 제조 방법 | |

| KR20210100542A (ko) | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 | |

| US10564541B2 (en) | Pattern formation method and article manufacturing method | |

| JP7358192B2 (ja) | インプリント装置、インプリント方法及び物品の製造方法 | |

| KR102211390B1 (ko) | 임프린트 장치 및 물품 제조 방법 | |

| US12032282B2 (en) | Imprint apparatus, imprint method, and article manufacturing method | |

| JP7466375B2 (ja) | インプリント方法、インプリント装置及び物品の製造方法 | |

| US12078926B2 (en) | Molding apparatus, molding method, and method for manufacturing a product | |

| JP2021193712A (ja) | インプリント装置、インプリント方法、および物品製造方法 | |

| KR20220165195A (ko) | 임프린트 장치, 임프린트 방법, 저장 매체 및 물품 제조 방법 | |

| KR20240037848A (ko) | 클리닝 장치, 클리닝 방법, 임프린트 장치 및 물품의 제조 방법 | |

| JP2020145354A (ja) | 平坦化装置、平坦化方法及び物品の製造方法 | |

| TW202431512A (zh) | 輸送設備、輸送方法、微影設備及物品製造方法 | |

| JP2023179278A (ja) | 成形装置、インプリント装置及び物品の製造方法 | |

| JP2024108835A (ja) | 異物除去装置、異物除去方法、および物品の製造方法 | |

| KR20220027764A (ko) | 기판 처리 방법, 기판 보유지지 장치, 성형 장치, 및 물품 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination |