KR20170066375A - 전자공학, 광학 또는 광전자 공학을 위한 투명한 웨이퍼들을 검사하기 위한 방법 및 시스템 - Google Patents

전자공학, 광학 또는 광전자 공학을 위한 투명한 웨이퍼들을 검사하기 위한 방법 및 시스템 Download PDFInfo

- Publication number

- KR20170066375A KR20170066375A KR1020177008603A KR20177008603A KR20170066375A KR 20170066375 A KR20170066375 A KR 20170066375A KR 1020177008603 A KR1020177008603 A KR 1020177008603A KR 20177008603 A KR20177008603 A KR 20177008603A KR 20170066375 A KR20170066375 A KR 20170066375A

- Authority

- KR

- South Korea

- Prior art keywords

- wafer

- measurement volume

- light

- defect

- thickness

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/9501—Semiconductor wafers

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

- G01B11/2441—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures using interferometry

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B9/00—Measuring instruments characterised by the use of optical techniques

- G01B9/02—Interferometers

- G01B9/02034—Interferometers characterised by particularly shaped beams or wavefronts

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M11/00—Testing of optical apparatus; Testing structures by optical methods not otherwise provided for

- G01M11/30—Testing of optical devices, constituted by fibre optics or optical waveguides

- G01M11/33—Testing of optical devices, constituted by fibre optics or optical waveguides with a light emitter being disposed at one fibre or waveguide end-face, and a light receiver at the other end-face

- G01M11/331—Testing of optical devices, constituted by fibre optics or optical waveguides with a light emitter being disposed at one fibre or waveguide end-face, and a light receiver at the other end-face by using interferometer

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8806—Specially adapted optical and illumination features

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/9501—Semiconductor wafers

- G01N21/9503—Wafer edge inspection

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B2210/00—Aspects not specifically covered by any group under G01B, e.g. of wheel alignment, caliper-like sensors

- G01B2210/56—Measuring geometric parameters of semiconductor structures, e.g. profile, critical dimensions or trench depth

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Immunology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- Health & Medical Sciences (AREA)

- Pathology (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Optics & Photonics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

- Length Measuring Devices By Optical Means (AREA)

Abstract

본 발명은 전자 공학, 광학 또는 광전자 공학을 위한 웨이퍼를 검사하기 위한 방법에 관한 것으로서, 이 방법은

- 상기 웨이퍼의 주요 표면에 수직하는 대칭 축 주위로 웨이퍼를 회전시키는 단계,

- 간섭측정 장치(30)에 결합된 광원(20)으로부터, 2 개의 준-시준된 입사 광 빔들을 방출하는 단계. 이로써 상기 2 개의 빔들 사이의 교차점에서, 상기 웨이퍼의 회전 경로를 가로질러 확장되고 또한 측정 부피 안에서 변경가능한 프린지 간 거리를 가지는 간섭 프린지들을 포함하는 상기 측정 부피가 형성되고, 상기 측정 부피를 관통한 검출의 경로의 시간 특성은 상기 검출이 상기 측정 부피를 관통하는 위치에서 상기 프린지 간 거리의 값에 종속되고, 상기 웨이퍼는 상기 광원의 파장에서 적어도 부분적으로 투명하고,

상기 간섭측정 장치(30) 및 상기 웨이퍼는 상기 측정 부피가 상기 웨이퍼의 영역으로 확장되도록 서로 관계를 가지고 배치되고, 상기 영역의 두께는 상기 웨이퍼의 두께보다 작고,

- 상기 웨이퍼의 영역에 의해 산란된 광의 적어도 일 부분을 수집하는 단계,

- 상기 수집된 광을 포획하고 또한 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하는 단계,

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하는 단계. 상기 주파수는 상기 측정 부피를 관통한 결함의 경로의 시간 특성이고,

- 상기 결함이 지나가는 위치에서 상기 프린지 간 거리의 값에 기초하여, 방사상 방향으로 및/또는 웨이퍼의 두께에서 상기 결함의 위치를 결정하는 단계를 포함한다.

- 상기 웨이퍼의 주요 표면에 수직하는 대칭 축 주위로 웨이퍼를 회전시키는 단계,

- 간섭측정 장치(30)에 결합된 광원(20)으로부터, 2 개의 준-시준된 입사 광 빔들을 방출하는 단계. 이로써 상기 2 개의 빔들 사이의 교차점에서, 상기 웨이퍼의 회전 경로를 가로질러 확장되고 또한 측정 부피 안에서 변경가능한 프린지 간 거리를 가지는 간섭 프린지들을 포함하는 상기 측정 부피가 형성되고, 상기 측정 부피를 관통한 검출의 경로의 시간 특성은 상기 검출이 상기 측정 부피를 관통하는 위치에서 상기 프린지 간 거리의 값에 종속되고, 상기 웨이퍼는 상기 광원의 파장에서 적어도 부분적으로 투명하고,

상기 간섭측정 장치(30) 및 상기 웨이퍼는 상기 측정 부피가 상기 웨이퍼의 영역으로 확장되도록 서로 관계를 가지고 배치되고, 상기 영역의 두께는 상기 웨이퍼의 두께보다 작고,

- 상기 웨이퍼의 영역에 의해 산란된 광의 적어도 일 부분을 수집하는 단계,

- 상기 수집된 광을 포획하고 또한 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하는 단계,

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하는 단계. 상기 주파수는 상기 측정 부피를 관통한 결함의 경로의 시간 특성이고,

- 상기 결함이 지나가는 위치에서 상기 프린지 간 거리의 값에 기초하여, 방사상 방향으로 및/또는 웨이퍼의 두께에서 상기 결함의 위치를 결정하는 단계를 포함한다.

Description

본 발명은 전자공학, 광학 또는 광전자 공학을 위한 웨이퍼들을 검사하기 위한 방법 및 시스템에 관한 것으로서, 이 웨이퍼들은 검사를 수행하는 데 사용되는 광원의 파장에서 부분적으로 또는 전체적으로 투명하다.

전자공학, 광학 또는 광전자 공학을 위한 웨이퍼들의 사용 및 제조 동안, 결함들을 검출하기 위해 각각의 웨이퍼의 표면의 검사를 수행하는 것이 보통이다.

검출해야 하는 결함들의 매우 작은 크기 때문에, 작업자에 의한 시각적 검사로는 충분하지 않다.

나아가, 검사는 일반적으로 결함들이 있는지 없는지 발견하기 위한 것 뿐만 아니라, 예를 들어, 이 결함들의 위치, 크기 및/또는 특성과 같은, 이 결함들에 대한 정성적 및/또는 정량적 정보를 제공하기 위한 것이다.

검사 시스템들은 이로써 증가하는 더 작은 결함들을 검출하고 또한 이 결함들의 특성, 크기, 위치 등에 대한 모든 필요한 정보를 제공하기 위해 개발되어 왔다.

이러한 시스템들은 또한 생산 속도에 나쁜 영향을 끼치지 않도록 충분히 짧은 각각의 웨이퍼의 검사 지속시간을 허용해야 한다.

다양한 검사 기술들이 알려져 있다.

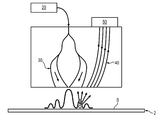

문헌 WO 2009/112704에는 이 기술을 구현한 반도체 웨이퍼들을 검사하기 위한 시스템이 기술되어 있다. 도 1에 도시된 바와 같이, 이 시스템은 광원(20) 및 검사를 위해 웨이퍼(2)의 표면(S)을 향하여 배치되는 이 광원에 결합된 간섭측정 장치(30)를 포함하는데, 이것은 이동에 의해 활성화된다. 이 간섭측정 장치는 그 입력이 이 광원에 결합되어 있고 또한 이 광원으로부터 발생한 빔을 2 개의 입사 빔들로 분리시키기 위한 2 개의 브랜치들을 포함하는 광 가이드(light guide)를 포함한다. 이 광 가이드의 출력에는, 2 개의 빔들 사이의 교차점에서, 복수의 평행 프린지들을 포함하는 측정 부피를 형성하기 위해, 2 개의 브랜치들이 서로 관계를 가지고 발생된다. 이 시스템은 또한 웨이퍼의 표면과 검출 모듈(50) 사이에 배치되는 광섬유(40)를 포함하여, 검출 모듈을 향해 웨이퍼의 표면에 의해 후방산란되는 광을 안내한다.

결함이 간섭 프린지들을 지나갈 때, 웨이퍼의 표면 상의 결함의 존재가 검출 모듈에 의해 측정되는 도플러 버스트(Doppler burst)의 산란에 의해 지시된다. 도플러 버스트는 이중 주파수 성분: 결함에 의해 산란되는 평균 광 세기에 대응하는, 신호의 엔벨로프(envelope)를 형성하는, 저주파 성분, 및 결함의 속도에 관한 정보를 포함하는 도플러 주파수에 대응하는, 고주파 성분을 가지는 신호이다. 도플러 주파수(fD)는 간섭 프린지들에 수직하는 방향으로의 결함의 이동 속도(v)와 간섭 프린지들 사이의 거리(Δ)(또는 프린지 간 거리들)에 관계 v = f * Δ에 의해 연결된다.

문헌 WO 02/39099에는 레이저 도플러 속도계(laser Doppler velocimetry)에 의존하는 반도체 웨이퍼들을 검사하기 위한 다른 시스템이 기술되어 있다.

웨이퍼를 검사하기 위한 다른 알려진 기술은 다크 필드 현미경 검사(dark field microscopy)인데, 이것은 웨이퍼의 방향으로 광원으로부터 광을 방출하고 또한 표면에 의해 후방산란되는 광의 세기를 측정하는 것을 포함한다. 산란되는 세기에 있어서의 변화가 웨이퍼의 표면 상의 결함의 존재를 나타낸다.

이러한 서로 다른 기술들은 빔의 파장에서 불투명한 웨이퍼들에 적용된다.

한편, 광원의 파장에서 적어도 부분적으로 투명한 웨이퍼들(이 웨이퍼들은 이하에서는 "투명한"으로 알려져 있음)의 만족스러운 검사를 허용하는 기술은 알려져 있지 않다.

사실상, 이 경우에 있어서, 웨이퍼의 표면 상에 (광 빔에 노출된 면 및/또는 반대 면 상에) 뿐만 아니라 웨이퍼의 두께 안에 존재하는 결함들은 입사 광을 산란시키고 이로서 검출될 수 있다. 그러므로 각각의 검출된 결함이 검사를 위한 표면 상에 위치되는지 아닌지 여부를 아는 것은 불가능하다.

기업 KLA-Tencor는 CandelaTM으로 칭해지는, 투명한 웨이퍼들을 검사하기 위한, 레이저 스캐닝 시스템 및 공촛점 검출 타입의, 시스템을 제안한다. 하지만, 이 시스템은 특히 공촛점 검출을 위해 필요한 포지셔닝의 정확도로 인해 초점잡기가 어렵고, 이로써 반복가능한 결과들을 제공하지 않는다.

Integrated Laser Doppler Velocimeter for Fluid Velocity and Wall Friction Measurements, P. Lemaitre-Auger, A. Cartellier, P. Benech and Schanen Duport, Sensors, 2002, Proceedings of IEEE (Vol:1), pp. 78-82.

본 발명의 목적은 상기에서 언급된 문제점들을 해결하고 또한 알려진 기술들보다 더 큰 민감도 및 반복가능성을 제공하는 투명한 웨이퍼들을 검사하기 위한 시스템 및 방법을 디자인하는 데 있다.

본 발명에 따르면, 전자 공학, 광학 또는 광전자 공학을 위한 웨이퍼를 검사하기 위한 방법이 제안되는데, 이 방법은,

- 상기 웨이퍼의 주요 표면에 수직하는 대칭 축 주위로 웨이퍼를 회전시키는 단계,

- 간섭측정 장치에 결합된 광원으로부터, 2 개의 준-시준된 입사 광 빔들(quasi-collimated incident light beams)을 방출하는 단계, 이로써 상기 2 개의 빔들 사이의 교차점에서, 상기 웨이퍼의 회전 경로를 가로질러 확장되고 또한 측정 부피 안에서 변경가능한 프린지 간 거리를 가지는 간섭 프린지들을 포함하는 상기 측정 부피가 형성되고, 상기 측정 부피를 관통한 검출의 경로의 시간 특성은 상기 검출이 상기 측정 부피를 관통하는 위치에서 상기 프린지 간 거리의 값에 종속되고, 상기 웨이퍼는 상기 광원의 파장에서 적어도 부분적으로 투명하고,

상기 간섭측정 장치 및 상기 웨이퍼는 상기 측정 부피가 상기 웨이퍼의 영역으로 확장되도록 서로 관계를 가지고 배치되고, 상기 영역의 두께는 상기 웨이퍼의 두께보다 작고,

- 상기 웨이퍼의 영역에 의해 산란된 광의 적어도 일 부분을 수집하는 단계,

- 상기 수집된 광을 포획하고 또한 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하는 단계,

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하는 단계, 상기 주파수는 상기 측정 부피를 관통한 결함의 경로의 시간 특성이고,

- 상기 결함이 지나가는 위치에서 상기 프린지 간 거리의 값에 기초하여, 방사상 방향으로 및/또는 웨이퍼의 두께에서 상기 결함의 위치를 결정하는 단계를 포함한다.

바람직한 실시예에 따르면, 상기 간섭측정 장치는 그 입력이 상기 광원에 결합되어 있고 또한 2 개의 브랜치들로 분리되고, 그 출력이 상기 2 개의 빔들의 교차점에서 상기 측정 부피를 형성하기 위해 방향지어지는 광 가이드를 포함하는 통합 광학 장치이다.

"준-시준된 빔(quasi-collimated beam)"은 작은 발산(divergence), 즉 통상적으로 20°보다 작은 0가 아닌 발산을 가지는 시준되지 않은 빔을 의미한다.

특히 유리하게도, 프린지 간 거리는 상기 웨이퍼의 방사상 방향으로 달라진다.

바람직하게, 상기 프린지 간 거리는 상기 웨이퍼의 회전 축으로부터 상기 측정 부피의 최원단에서의 최소 거리와 상기 웨이퍼의 회전 축으로 상기 측정 부피의 최근단에서의 최대 거리 사이에서 달라진다.

일 실시예에 따르면, 상기 측정 부피에서, 상기 프린지 간 거리는 형식적인 값 주위에서 ±50%의 간격 안에서 달라진다.

결함의 방사상 위치를 결정하는 데 주요하게 사용되는, 본 발명의 일 실시예에 따르면, 상기 측정 부피는 상기 웨이퍼의 주요 표면의 법선에 대하여 10 내지 80°사이를 포함하는 각도 만큼 경사지어진다.

웨이퍼의 두께 안에서 결함의 위치를 결정하는 데 주요하게 사용되는, 본 발명의 다른 실시예에 따르면, 상기 측정 부피는 상기 웨이퍼의 주요 표면의 법선에 대하여 0 내지 40°사이를 포함하는 각도 만큼 경사지어진다.

일 실시예에 따르면, 상기 방법은 또한 상기 신호의 대역-통과 필터링의 사용을 더 포함하고, 상기 필터의 통과-대역은 상기 웨이퍼의 두께 안에서 결정된 위치와 연관된 도플러 주파수를 가지는 상기 신호의 부분만을 통과시키기 위해 선택된다.

다른 주제는 전자 공학, 광학 또는 광전자 공학을 위한 웨이퍼를 검사하기 위한 시스템에 관한 것으로서, 상기 시스템은,

- 상기 웨이퍼의 주요 표면에 수직하는 대칭 축 주위로의 회전으로 웨이퍼를 구동시키기 위한 장치,

- 빔의 적어도 일 부분이 상기 웨이퍼를 관통해 통과되도록 그 파장이 선택되는, 준-시준된 광 빔을 방출하는 데 적절한 광원,

- 상기 광원에 의해 방출되는 상기 빔을 2 개의 빔들로 분리시키기 위해 또한 상기 2 개의 빔들 사이의 교차점에서, 간섭 프린지들을 포함하는 각각의 측정 부피를 형성하기 위해 상기 광원과 결합된 간섭측정 장치, 여기서 상기 프린지 간 거리는 상기 측정 부피 안에서 달라지고,

- 상기 웨이퍼에 의해 산란된 광을 수집하기 위한 장치,

- 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하기 위해 구성된 수집된 광을 포획하기 위한 장치,

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하기 위해 또한 상기 주파수에 기초하여 상기 웨이퍼의 두께 안에서 및/또는 방사상 방향으로 상기 결함의 위치 및 상기 프린지 간 거리에 대한 값을 결정하기 위해 구성된 프로세싱 장치를 포함하고, 상기 주파수는 개별적인 측정 부피를 관통한 결함의 경로의 시간 특성이고 상기 측정 부피를 관통하는 결함의 위치에서 프린지 간 거리의 값에 종속된다.

바람직한 실시예에 따르면, 상기 간섭측정 장치는 통합 광학 장치이다.

특히 유리하게도, 상기 시스템은 또한 상기 간섭측정 장치 및 산란된 광을 수집하기 위한 장치를 방사상 방향으로 병진 운동하도록 이동시키기 위한 암을 더 포함한다.

다른 특성들 및 장점들은 첨부된 도면들을 참조하여, 이하의 상세한 설명으로부터 명백해질 것이다.

도 1은 문헌 WO 2009/112704에 기술되어 있는, 레이저 도플러 속도계에 기초한 검사 시스템의 대략도이다.

도 2는 본 발명에 따른 검사 시스템의 대략도이다.

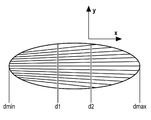

도 3a 및 도 3b는 본 발명의 제1 실시예에 있어서, 각각 측면도 및 상면도로, 웨이퍼의 표면에 대한 측정 부피를 보여준다.

도 4a 및 도 4b는 도식적으로 간섭 프린지들이 평행한 측정 부피에 대하여 또한 본 발명의 제1 실시예에 따른 측정 부피에 대하여 각각 획득되는 도플러 버스트들을 보여주는데, 이때 간섭 프린지들은 웨이퍼의 방사상 방향으로 변경가능한 간격을 가진다.

도 5는 간섭 프린지들이 평행한 측정 부피에 있어서(곡선(a)) 및 본 발명의 제1 실시예에 따른 측정 부피에 있어서(곡선(b)) 웨이퍼의 중심에 대한 거리(r)의 함수로서 도플러 주파수에 있어서의 변화(%)의 곡선들을 보여준다.

도 6a 및 도 6b는 각각 본 발명의 제2 실시예에 따른 측면도 및 상면도로서, 웨이퍼의 표면에 대한 측정 부피를 보여준다.

도 7은 웨이퍼의 부피에서 결함의 위치를 발견하기 위한 서로 다른 단계들을 보여주는 논리도이다.

도 8은 종래의 대역-통과 필터를 이용하여, 제2 실시예에 따른 웨이퍼의 두께에서 서로 다른 위치들에서 결함들을 검출하는 것을 보여준다.

도 9는 고감도의 대역-통과 필터와 조합된, 제2 실시예에 따른, 웨이퍼의 두께에서 결정된 장소에서 결함들을 검출하는 것을 보여준다.

명확성을 위하여, 도면들은 반드시 일정한 비율로만 표시되는 것은 아니다.

도 1은 문헌 WO 2009/112704에 기술되어 있는, 레이저 도플러 속도계에 기초한 검사 시스템의 대략도이다.

도 2는 본 발명에 따른 검사 시스템의 대략도이다.

도 3a 및 도 3b는 본 발명의 제1 실시예에 있어서, 각각 측면도 및 상면도로, 웨이퍼의 표면에 대한 측정 부피를 보여준다.

도 4a 및 도 4b는 도식적으로 간섭 프린지들이 평행한 측정 부피에 대하여 또한 본 발명의 제1 실시예에 따른 측정 부피에 대하여 각각 획득되는 도플러 버스트들을 보여주는데, 이때 간섭 프린지들은 웨이퍼의 방사상 방향으로 변경가능한 간격을 가진다.

도 5는 간섭 프린지들이 평행한 측정 부피에 있어서(곡선(a)) 및 본 발명의 제1 실시예에 따른 측정 부피에 있어서(곡선(b)) 웨이퍼의 중심에 대한 거리(r)의 함수로서 도플러 주파수에 있어서의 변화(%)의 곡선들을 보여준다.

도 6a 및 도 6b는 각각 본 발명의 제2 실시예에 따른 측면도 및 상면도로서, 웨이퍼의 표면에 대한 측정 부피를 보여준다.

도 7은 웨이퍼의 부피에서 결함의 위치를 발견하기 위한 서로 다른 단계들을 보여주는 논리도이다.

도 8은 종래의 대역-통과 필터를 이용하여, 제2 실시예에 따른 웨이퍼의 두께에서 서로 다른 위치들에서 결함들을 검출하는 것을 보여준다.

도 9는 고감도의 대역-통과 필터와 조합된, 제2 실시예에 따른, 웨이퍼의 두께에서 결정된 장소에서 결함들을 검출하는 것을 보여준다.

명확성을 위하여, 도면들은 반드시 일정한 비율로만 표시되는 것은 아니다.

본 발명은 광원에 의해 방출되는 빔의 파장에서 적어도 부분적으로 투명하고, 또한 전자 공학, 광학 또는 광전자 공학 분야에서 사용되기 위한 웨이퍼에 관한 것이다. 특히, 웨이퍼는 이하의 물질들 중 적어도 하나를 포함할 수 있다: 유리, 사파이어, 수정, SiC, AsGa, GaN (비한정적인 목록임).

특히 유리하게도, 본 발명은 레이저 도플러 속도계에 의해 생성된 측정 부피를 관통하는 결함들에 의해서만 방출될 수 있는, 주파수 신호를 이용하여 결함들을 검출하는 것에 의해 공촛점 기술과 연관된 제약을 회피한다.

따라서, 이러한 시스템에 있어서 간섭측정 장치의 위치는 검사를 위한 웨이퍼의 표면에 대하여 정확하게 조정되어야 해서, 검사를 위한 웨이퍼 영역은 측정 부피의 적어도 일 부분을 관통하고; 한편, 후방산란되는 광의 수집을 위한 장치는 측정 부피의 제한, 그리고 이에 따라 검출이 도플러 주파수를 통해 수행되기 때문에 균등하게 높은 위치 정확도를 필요로 하지 않는다.

나아가, 특정한 실시예들의 설명에서 이하에서 보여질 것과 같이, 본 발명은 방사상 방향으로 및/또는 웨이퍼의 두께의 방향으로 측정 부피의 치수보다 더 높은 해상도를 가지고 결함들을 검출하는 것을 가능하게 해준다.

검사 시스템의 원리는 도 2에 도시되어 있다.

이 시스템은 검사를 위한 웨이퍼(2)를 수신하고 이 웨이퍼의 주요 표면(S)에 수직한 대칭 축(X) 주위로 회전하도록 구동시키는 지지부(10)를 포함한다. 일반적으로, 웨이퍼는 원 형태를 가지지만 본 발명은 어떠한 다른 형태에도 적용가능하다.

웨이퍼(2)는 정전기적 수단, 기계적 수단 등과 같은, 적절한 수단에 의해 지지부(10) 상에 고정된다.

지지부를 회전시키기 위한 메카니즘은 그 자체로 알려져 있고 그러므로 상세하게 설명되지 않을 것이다.

지지부(10)는 어떠한 순간에도 웨이퍼의 각 위치(angular position)를 아는 것을 가능하게 해주는 하나 또는 그 이상의 인코더들(미도시)을 포함한다.

검사 시스템(1)은 또한 광원(20)을 포함한다.

광원(20)은 통상적으로 DFB(distributed feedback) 타입의 레이저이다.

광원은 이하에서 상세하게 설명될 간섭측정 장치(30)에 결합되어 있다.

검사 시스템은 이에 더하여 측정 부피를 관통하는 웨이퍼의 영역에 의해 후방산란되는 광의 수집을 위한 장치(40)를 포함한다. 이 장치(40)는 광섬유를 포함할 수 있는데, 바람직하게 큰 코어 지름(즉, 통상적으로 지름이 100과 1000 ㎛ 사이)을 가지고, 그 입력은 측정 부피들에 근접하여, 웨이퍼의 표면을 향하도록 배치되고, 그 출력은 시간의 함수로서 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하기 위해 수집된 광을 포획하기 위한 장치(50)에 결합된다. 이 장치(50)는 통상적으로 광검출기(photodetector)를 포함한다.

바람직하게, 간섭측정 장치(30) 및 후방산란된 광의 수집을 위한 장치(40)는 서로 단단히 고정된다. 사실상, 수집 장치(40)의 입력은 웨이퍼에 의해 후방산란되는 광을 수신하기 위해 측정 부피들에 대하여 적절한 방법으로 위치되어야 한다.

간섭 장치(30)는 그 입력이 광원(20)에 결합되어 있고 또한 광원으로부터 발생된 빔을 2 개의 입사 빔들로 분리시키기 위한 2 개의 대칭적인 브랜치들을 포함하는 광 가이드를 포함한다. 그 끝에서, 각각의 브랜치는 가우시안 프로파일을 유지하면서 빔을 넓히려는 확장 부분을 가진다. 광 가이드의 출력에는, 브랜치들이 2 개의 빔들 사이의 교차점에서, 간섭 프린지들을 포함하는 측정 부피(V)를 형성하기 위해 서로 관계를 가지고 방향지어진다.

특히 유리하게도, 간섭측정 장치는 하나의 조각에 의해 구성되고 또한 센서의 출력에서 간섭 부피들을 형성하기 위해 광원에 의해 발생되는 빔의 분리 및 빔의 2 개의 브랜치들의 투과 모두를 보장하는 통합 광학 장치의 형태이다. 통합 광학 장치는 마이크로전자 기술들에 의해 생산되는 광학 장치임을 유의해야 한다.

P.Lemaitre-Auger 등에 의한 기고 "Integrated Laser Doppler Velocimeter for Fluid Velocity and Wall Friction Measurements"는 이러한 통합 광학 장치를 기술하고 있다.

이러한 장치는 특히 기업 A2 Photonic Sensors에 의해 생산되고 또한 참조 i-LDATM 하에서 판매되고 있다.

예를 들어, 통합 광학 장치는 유리 기판 상에서 이온 교환에 의해 생성될 수 있다. 이 프로세스는 일반적으로

- 유리 기판을 마련하고,

- 이 유리 기판 상에 금속 마스킹 층을 증착하고,

- 이 금속 층 상에 폴리머 층을 증착하고,

- 이 폴리머 층 상에 광 가이드의 형태를 정의하는 패턴을 포토리소그래피에 의해 전달하고,

- 폴리머 마스크에 의해 노출된 채로 놓인 존들(zones) 안에 화학적 프로세스를 이용해 금속 마스킹 층의 화학적 에칭,

- 폴리머 마스크를 제거하고,

- 에칭된 금속 마스킹 층으로 덮인 기판을 이온 배쓰(예를 들어 질산 칼륨 배쓰)에 담그고,

- 배쓰 안에 존재하는 이온들(예를 들어 칼륨 이온들) 및 유리 안에 포함된 이온들(예를 들어 나트륨 이온들)을 금속 마스킹 층에 의해 덮이지 않은 기판의 존들을 통해 교환하는 것을 포함하는데, 후자는 이온들의 통행을 막는다.

배쓰 안에 존재하는 이온들과 유리 안에 존재하는 이온들 사이의 크기에 있어서의 차이로 인해, 이온 교환은 유리의 굴절률을 증가시키는 유리 기판에 국소적인 기계적 스트레스들을 생성한다. 상기에서 언급된 가이드는 이러한 방식으로 획득된다.

금속 마스킹 층은 그후 제거되고 선택적으로 보호 층, 예를 들어 SiO2가 증착된다. 마지막으로, 기판의 모서리들이 절삭되고 정교하게 연마된다.

통합 광학 장치들의 제조를 위한 다른 프로세스들이 있고 당업자는 통합 광학 장치를 디자인하기 위해 자신의 처분으로 마이크로전자 기술들로부터 선택할 수 있다.

선택적으로, 광학 장치는 또한 후방산란되는 광을 수집하는 것을 가능하게 해주는 광섬유와 결합될 수 있다.

이 통합 장치의 장점은 견고함과 안정성에 있다. 특히, 마이크로-광학 또는 광섬유들과 같은 다른 기술들에 의해 생산되는 시스템과는 달리, 통합 장치의 컴팩트한 특성 및 다양한 성분들의 통합은 진동 및 온도 변화에 민감하지 않음을 의미한다.

나아가, 각각의 측정 부피가 확장되는 영역은 웨이퍼보다 작은 두께를 가짐을 보장하도록 배치된다(이 영역은 검사될 표면의 일 부분을 포함한다). 이 영역의 두께는 바람직하게 웨이퍼의 두께의 90%와 동일하거나 이보다 작다. 예를 들어, 두께가 500 ㎛ 내지 1 mm의 웨이퍼에 있어서, 측정 부피들은 100 ㎛와 같거나 이보다 작은 두께를 가지는 웨이퍼의 영역으로 확장되도록 배치된다.

측정 부피의 치수는 간섭측정 장치의 특성이고 또한 광원에 의해 방출되는 광 빔이 전파되는 광 가이드의 2 개의 브랜치들 사이의 각에 의해 및 각각의 브랜치들의 개구수에 의해 정의된다. 이 특성들은 이로써 통합 광학 장치의 생산 동안 설정되고, 이것은 대량 생산 동안 시스템의 성능의 훌룡한 제어를 보장하는 것을 가능하게 해준다.

이로써, 이 측정 부피를 웨이퍼의 표면 또는 이 표면의 이웃 영역에 한정하는 것이 바람직하다.

이런 방식으로 검출되는 결함들은 웨이퍼의 반대 표면 상이 아니라, 검사되는 표면 또는 근접한 이웃 상에 위치되는 것이 보장된다.

통합 광학 장치는, 그 안정성이 촛점 심도 오류(depth-of field error)를 방지하는 것을 가능하게 해주는 것을 고려하면, 이 맥락에서 추가적인 장점을 가진다. 통합 장치에 의해 허용되는 촛점 심도의 제어는 이로써 레이저 도플러 속도계에 의한 투명한 웨이퍼들의 검사를 돕는다.

이와 대조적으로, 측정 부피는 이러한 웨이퍼의 두께로 관통하지 않기 때문에, 이러한 표면의 검사를 허용하기 위해 웨이퍼의 표면의 일 부분에 대하여 측정 부피를 관통하는 것이 충분함을 고려하면, 촛점 심도의 제어는 불투명한 웨이퍼를 검사하는 데는 덜 중요하다는 것을 가정함에 유의해야 한다.

마지막으로, 검사 시스템(1)은 이 신호에서, 도플러 주파수에 대응하는 주파수 성분을 검출하기 위해 구성된 프로세싱 장치(60)을 포함한다.

프로세싱 장치(60)는 유리하게도 사용자로 하여금 특히 이를 디스플레이, 기록 및/또는 인쇄하기 위해, 검사의 결과들에 접근하는 것을 가능하게 해주는 인터페이스(미도시)에 결합되어 있다.

본 발명의 특히 유리한 실시예에 따르면, 검사 시스템은 평행하지 않은(즉, 일정한 프린지 간 거리를 가지지 않은) 간섭 프린지들을 포함하는 측정 부피를 생성하도록 디자인되지만, 프린지 간 거리는 이 측정 부피 안에서 달라지게 된다.

도 3a 및 도 3b를 참조하여 이하에서 설명될 바와 같이, 프린지 간 거리 변화는 측정 부피의 한 지점과 다른 지점이 충분히 달리 획득되는 도플러 주파수를 허용하기 위해 충분히 크게 선택된다. 이 프린지 간 거리의 변화는 광원(20)에 의한, 준-시준된, 즉 0가 아니고 20°보다 작은 발산을 가지는, 광 빔의 방출에 의해 획득된다. 빔들의 이 특성을 이용해, 프린지 간 거리는 빔들의 전파의 방향으로 선형적으로 증가된다.

Lemaitre-Auger에 의한 상기에서 언급된 기고에서 서술된 바와 같이, 프린지 간 거리는 광원의 파장, 광 가이드의 굴절률(optical index) 및 광 가이드의 2 개의 브랜치들 사이의 각에 종속된다. 광원의 주어진 파장에 있어서, 평균 프린지 간 거리(mean inter-fringe distance)는 이로써 통합 광학 장치의 생산 동안 고정되고, 프린지 간 거리의 가변성은 광원에 의해 방출되는 빔의 준-시준된 특성에 의해 획득된다.

웨이퍼를 검사하기 위해, 이 웨이퍼(2)는 지지부(10) 상의 제자리에 놓이고 지지부는 제어된 각속도(ω)로 회전하도록 구동된다. 지지부(10) 상에 존재하는 인코더들을 이용해, 웨이퍼의 주어진 지점의 각 위치(angular position)는 각각의 순간에 알려져 있다. 웨이퍼의 회전 속도는 통상적으로 5000 rpm 의 차수이다.

검사 시스템(1)에 있어서, 간섭측정 장치(30)는 웨이퍼(2)의 주요 표면을 향하도록, 방사상 방향으로 이 장치(30)를 이동시키기에 적합한 암(미도시) 상에 배치된다. 이로써, 웨이퍼의 회전을 고려하여, 후방산란된 광의 수집을 위한 장치 뿐만 아니라, 간섭측정 장치를 방사상으로 앞뒤로 움직이는 것에 의해 측정 부피들을 가지는 웨이퍼의 전체 표면을 연속적으로 지나가는 것이 가능하다.

간섭 프린지들은 웨이퍼의 회전 경로에 대하여 수직이거나 또는 제로(0)가 아닌 각 만큼 기울어져서, 이 경로를 가로질러 확장되도록 배치된다.

일 실시예에 따르면(미도시), 측정 부피는 웨이퍼의 주요 표면에 수직선에 평행한 방향으로 확장된다. 이것은 특히 프린지 간 거리가 측정 부피 안에서 일정한 경우일 수 있다.

다른 실시예에 따르면, 도 2a 및 도 5a에 도시된 바와 같이, 측정 부피는 웨이퍼(2)의 주요 표면(S)에 수직선에 대하여 각(θ) 만큼 기울어져 있다.

프린지들은 실질적으로 방사상으로 방향지어지는데, 바람직하게 프린지 간 거리는 웨이퍼의 회전 축으로부터 측정 부피의 최원단에서의 최소 거리(dmin)와 웨이퍼의 회전 축으로 상기 측정 부피의 최근단에서의 최대 거리(dmax) 사이에서 달라진다. 측정 부피의 일 단으로부터 타 단까지의 변화의 크기는 형식적인 값 주위의 ±35%의 차수일 수 있고, 예를 들어 형식적인 값 주위의 ±50%까지의 범위일 수 있다.

도 3a 및 도 3b는 각각 측면도 및 상면도로, 웨이퍼의 표면(S)에 대한 측정 부피를 보여준다. 거리(d1 및 d2)는 웨이퍼와 측정 부피의 교차점들에서 프린지 간 거리들에 대응한다.

결함의 방사상 위치의 검출의 해상도에 대한 이러한 측정 부피의 효과는 도 4a 및 도 4b의 비교에 의해 나타난다.

도 4a는 프린지 간 거리가 측정 부피(V) 안에서 일정한, 즉 프린지들이 평행한 검사 방법에 대응한다. 이 경우에 있어서, 이 측정 부피(V) 안을 지나는 2 개의 결함들(D1 및 D2)은 동일한 주파수의 도플러 버스트들을 생성한다. 이 도플러 버스트들은 2 개의 사각형들 안에 도시되어 있다.

도 4b는 본 발명의 일 실시예에 따른 검사 방법에 대응하는데, 이때 프린지 간 거리는 선형적으로, 웨이퍼의 중심을 향해 증가하면서 달라진다. 이 경우에 있어서, 측정 부피(V)를 관통하는 결함들(D1 및 D2)은 서로 다른 프린지 간 거리들을 가지는 프린지들을 통과하고 또한 도플러 버스트의 주파수는 프린지 간 거리에 종속하기 때문에, 그 각각은 서로 다른 주파수의 도플러 버스트를 생성한다.

그러므로, 도플러 주파수 및 결함의 속도를 알면, 더 높은 해상도를 가지고, 이 결함의 위치를 결정하는 것이 가능하다.

예를 들어, 측정 부피는 이하의 치수들을 가질 수 있다: x * y * z = 220 * y * 80 ㎛(이 치수는 문제가 되는 이 경우에 있어서 중요하지 않다), 또한 웨이퍼의 표면(S)에 수직선에 대하여 각 θ = 30°만큼 기울어져 있을 수 있다. 일반적으로, 이 실시예에 있어서 웨이퍼의 주요 표면에 수직선에 대하여 10과 80°사이에서 포함되는 각이 선택될 것이다. 프린지 간 거리는 1.4 ㎛ ± 10%를 측정하기 위해, 방사상 방향(x)으로 선형적으로 달라지면서, 선택될 수 있다. 결론적으로, 최소 프린지 간 거리(dmin)는 1.26 ㎛와 같고 최대 프린지 간 거리는 1.54 ㎛와 같다. 이 구성에 있어서, 프린지 간 거리는 웨이퍼의 교차점에서 측정 부피의 부분에 있어서, 값 d1 = 1.37 ㎛ 이고 값 d2 = 1.43 ㎛ 사이에서, 즉 측정 부피의 이 부분의 일 단으로부터 타 단까지 0.06 ㎛의 변화로 달라진다.

도 5는 간섭 프린지들이 평행한 측정 부피에 있어서(곡선(a)), 및 본 발명의 제1 실시예에 따른 측정 부피에 있어서(곡선(b)), 웨이퍼의 중심에 대한 거리(r)의 함수로서 도플러 주파수에 있어서의 변화(%)의 곡선들을 보여준다.

일정한 프린지 간 거리의 경우에 있어서, 웨이퍼의 중심 부분은 예외로 하고, 도플러 주파수에 있어서의 변화는 매우 작음이 관찰된다.

한편, 프린지 간 거리가 방사상으로 달라지는 경우에 있어서, 측정 부피의 일 단으로부터 타 단까지의 도플러 주파수에 있어서의 변화는 최소 4.5%이고 또한 이로써 웨이퍼의 표면의 어떠한 지점에서도 측정될 수 있다. 1%의 차수의 주파수 차이들을 검출하는 것이 가능하다고 가정하면, 가변하는 프린지 간 거리를 가지는 측정 부피의 사용은 결함들의 방사상 위치의 결정의 해상도를 거의 5 배까지 증가시키는 것을 가능하게 해준다.

결함들의 방사상 위치의 결정의 해상도에 있어서의 개선은 별론으로 하고, 가변하는 프린지 간 거리를 가지는 측정 부피의 구현은 간섭측정 장치의 디자인을 상당히 단순화시키는 장점을 가진다. 사실상, 알려진 검사 시스템들에 있어서, 측정 부정확성을 방지하기 위해 프린지들의 완벽한 평행성이 추구된다. 이 요구사항은 간섭측정 장치의 설계 및 생산에 있어 심각한 제약을 수반한다. 검사 분야에서 보통의 실행에 반대하여, 본 발명은 디자인 및 생산 제한조건들 없이도 가능하게 해주고 또한 이로써 불투명한 웨이퍼들을 위한 알려진 검사 시스템들에 있어서보다 더 쉽게 구현될 수 있다.

도 6a 및 도 6b는 본 발명의 제2 실시예를 보여준다. 제1 실시예에서와 같이, 측정 부피는 프린지 간 거리가 변경가능한 프린지들을 포함하는 측정 부피가 형성된다. 하지만, 이 경우에 있어서, 측정 부피는 웨이퍼의 표면에 수직선에 근접한 방향으로 기울어져 있다(0 내지 30°의 차수의 각(θ)).

웨이퍼가 입사 빔의 파장에서 적어도 부분적으로 투명하기 때문에, 측정 부피는 웨이퍼(2)를 관통해 확장된다. 최종적으로, 결함의 장소(간섭측정 장치의 측 상에 위치되는 주요 표면(S) 상, 반대 주요 표면(S') 상 또는 웨이퍼의 두께(E) 안)에 상관없이, 이 결함은 도플러 버스트를 생성하고 또한 이로써 검출될 수 있다.

프린지 간 거리의 가변성은 웨이퍼의 두께의 방향으로 결함의 위치를 보다 더 정확하게 결정하는 것을 가능하게 해준다. 사실상, 도 6b에서 볼 수 있는 바와 같이, 프린지 간 거리는 측정 부피의 중심에서 중간 거리(d2a, d2b)를 통해 지나가는, 최소 거리(dmin, d1b)와 최대 거리(d3a, dmax) 사이에서, 두께 방향 및 방사상 방향으로 선형적으로 달라진다. 이로써, 표면(S) 상에 존재하는 결함은 표면(S') 상에 존재하는 결함 또는 두께(E) 안에 존재하는 결함과 동일한 주파수의 도플러 버스트를 생성하지 않는다.

도 7은 웨이퍼의 부피에서 결함의 위치를 발견하기 위한 서로 다른 단계들을 보여주는 논리도이다.

이 도면에서 언급된 변수들은 이하와 같이 정의된다:

r: 측정 부피에 의해 지나가는 표면의 지점의 방사상 위치,

φ: 측정 부피에 의해 지나가는 표면이 지점의 탄젠셜(tangential position) 위치,

F: 검출되는 도플러 주파수(검출되는 결함의 도플러 특성),

Fd: 방사상 거리(r)에서, 웨이퍼의 표면 상에 존재하는 결함의 이론적인 도플러 주파수,

x: 측정된 도플러 주파수와 이론적인 도플러 주파수 사이의 비율 (x = F/Fd),

T: 웨이퍼의 두께,

D: 추론된 깊이,

θ: 측정 부피와 웨이퍼의 수직선 사이의 각,

R: 웨이퍼의 두께 안에서 검출된 결함의 실제 방사상 위치.

프린지 간 거리가 웨이퍼의 두께를 따라 선형적으로 감소된다면, 결함의 깊이는 이하의 수식에 의해 주어진다:

나아가, 측정 부피를 형성하는 입사 빔들이 웨이퍼의 표면에 수직선에 대하여 각(θ) 만큼 기울어져 있다면, 웨이퍼의 두께 안에서 검출되는 결함은 방사상 위치에 있어서 r을 가지지 않지만

이 접근에 있어서, 측정 부피의 모든 지점들은 동일한 선형 속도를 가진다고 가정되고, 즉 웨이퍼 안의 서로 다른 깊이들에 존재하는 결함들이 서로 다른 방사상 위치를 가진다는 사실에 연결되어 탄젠셜 속도에 있어서의 변화는 고려하지 않는다. 하지만, 제1 실시예에서 설명된 바와 같이, 이 현상은 검출 해상도를 더 개선하기 위해 제2 실시예에서 선택적으로 이용될 수 있다.

도 7에 도시된 바와 같이, 결함의 검출을 위한 방법은 이하의 단계들을 포함한다.

단계 100은 후방산란되는 광을 포획하고 또한 웨이퍼 상에 또는 그 안에 결함의 존재를 지시하는, 시간의 함수로서 산란되는 광의 세기를 나타내는 전기적 신호를 방출하는 단계를 포함한다.

단계 101은 (F로 표시된) 대응하는 도플러 주파수를 결정하는 단계를 포함한다.

단계 102는 검출되는 결함의 방사상 위치의 인코딩 데이터를 획득하는 단계를 포함하고, 단계 103은 이 데이터에 기초하여, 검출된 결함의 방사상 위치(r)을 결정하는 단계를 포함한다.

단계 104는 웨이퍼의 회전 상에서 인코딩 데이터를 획득하는 단계를 포함한다.

이것은 한편으로 웨이퍼의 회전의 속도(단계 105) 및 검출된 결함의 탄젠셜 위치(각 φ)(단계 106)를 결정하는 것을 가능하게 해준다.

단계 107에서, 결함의 방사상 위치와 웨이퍼의 회전의 속도의 조합은 (Fd로 표시된) 결함의 이론적인 도플러 주파수를 결정하는 것을 가능하게 해준다.

단계들 108, 109 및 110은 각각 검출된 도플러 주파수와 결함의 이론적인 도플러 주파수 사이의 비율(x), 상기에서 개시된 수식에 기초한 결함의 깊이(D), 그후 상기에서 개시된 수식에 따라, 결함의 실제 방사상 위치(R)의 계산 단계들이다.

마지막으로, 단계 111에서, 이 계산들의 결과들과 각(φ)의 조합은 3 개 방향으로의 결함의 위치(X, Y, Z)를 결정하는 것을 가능하게 해준다.

방금 설명된 검출 방법은, 웨이퍼의 두께를 관통해 확장되는 측정 부피를 이용해, 웨이퍼의 두께의 방향으로 그 장소에 상관없이 결함을 검출하는 것을 가능하게 해준다.

하지만, 어떤 상황들에서는 웨이퍼의 두께의 방향으로 측정 부피의 치수를 제한하는 것을 찾는 것도 유익할 수 있다.

이를 위해, 본 발명은, 특정한 실시예에 있어서, 높은 선택성을 가지는, 대역-통과 필터의 이용을 포함할 수 있다.

도 8에 도시된 바와 같이, 대역-통과 필터(BP)는 일반적으로 전기적 신호에서, 이 주파수 주위의 주파수들의 좁은 범위 및 측정 부피와 연관된 도플러 주파수만을 통과시키는 것을 허용하기 위해 사용된다. 웨이퍼의 두께 안의 그 장소에 상관없이 결함을 검출하는 것을 원한다면, 웨이퍼의 일 면으로부터 타 면까지의 프린지 간 거리에 있어서의 변화에 기인한 도플러 주파수에 있어서의 변화를 고려하기 위해, 이 필터는 중간 정도의 선택성을 가진다. 그러므로 이러한 필터는 그 장소에 상관없이, 각각의 결함(D1, D2, D3)의 도플러 신호(F1, F2, F3)를 포함하는 필터링된 신호를 제공한다.

웨이퍼의 두께 안에서 결정된 깊이에 존재하는 결함들만 선택적으로 검출하기 위해, 고도로 선택적인 필터, 즉, 그 통과-대역이 이 깊이에 연관된 도플러 주파수에 정확히 대응되고, 또한 다른 주파수는 통과를 허용하지 않는 필터가 사용된다. 프린지 간 거리가 웨이퍼의 두께의 방향으로 가변되면, 각각의 깊이는 사실상 서로 다른 도플러 주파수와 연관된다. 그러므로, 도시된 예에 있어서, 필터(HS BP)는 웨이퍼의 주요 표면(S)과 연관된 도플러 주파수인 주파수(F1)을 선택한다. 이것은 필터의 출력 신호가 이 표면 상에 존재하는 결함(D1)의 도플러 주파수만을 포함하고, 웨이퍼의 두께(E) 안에 존재하는 결함(D2) 또는 반대 표면(S') 상에 존재하는 결함(D3)은 포함하지 않는 것을 의미한다.

이 필터링을 이용해, 측정 부피는 이로써 두께의 방향으로 감소된다.

나아가, 측정 부피가 웨이퍼의 주요 표면의 수직선에 대하여 경사지어있다면, 이 필터링은 또한 방사상 방향으로 측정 부피를 감소시키는 효과를 가진다. 사실상, 상기에서 설명된 도 6b에 도시된 바와 같이, 웨이퍼의 표면(S)에서의 프린지 간 거리는 값 d1a 및 값 d1b 사이에서 달라진다. d1a < dstart < dend < d1b인 통과-대역[dstart - dend]인 필터를 선택하는 것에 의해, 측정 부피는 방사상 방향으로 감소된다.

예를 들어, 발명자들은 상기에서 기술된 것과 같은 통합 광학 장치를 포함하는 시스템을 생산하여, (웨이퍼의 두께의 방향으로) 깊이가 300 ㎛의 측정 부피를 형성하는 것을 가능하게 해주고 또한 프린지 간 거리가 0.8과 1.2 ㎛ 사이에서 달라지도록 해준다. 결함이 이 부피를 10 m/s의 속도로 관통하는 경우에 있어서, 연관된 도플러 주파수들은 12.5 Mhz와 8.3 Mhz 사이에 포함된다.

1 ㎛의 프린지 간 거리에 중점을 두고 또한 (0.95와 1.05 ㎛ 사이의 프린지 간 거리에 있어서의 변화에 대응하는) 50 ㎛의 깊이를 가지는 측정 부피가 찾아지면, 9.5 MHz부터 10.5 MHz까지의 통과-대역을 가지는 필터가 적용되어야 한다. 이 대역-통과 필터의 기울기들이 커질수록 필터의 선택성은 커진다.

10 ㎛의 측정 부피가 찾아지면, 통과-대역은 9.9 MHz와 11 MHz의 범위에 있다.

본래, 필터의 특성들은 결함들의 속도에 종속하지만, 당업자는 웨이퍼의 회전의 속도의 함수로서, 결정된 측정 부피를 획득하기 위해 필터의 적절한 통과-대역을 결정할 수 있다.

Claims (11)

- 전자 공학, 광학 또는 광전자 공학을 위한 웨이퍼(2)를 검사하기 위한 방법에 있어서,

- 상기 웨이퍼의 주요 표면(S)에 수직하는 대칭 축(X) 주위로 웨이퍼(2)를 회전시키는 단계,

- 간섭측정 장치(30)에 결합된 광원(20)으로부터, 2 개의 준-시준된 입사 광 빔들을 방출하는 단계로, 이로써 상기 2 개의 빔들 사이의 교차점에서, 상기 웨이퍼의 회전 경로를 가로질러 확장되고 또한 측정 부피 안에서 변경가능한 프린지 간 거리를 가지는 간섭 프린지들을 포함하는 상기 측정 부피가 형성되고, 상기 측정 부피를 관통한 검출의 경로의 시간 특성은 상기 검출이 상기 측정 부피를 관통하는 위치에서 상기 프린지 간 거리의 값에 종속되고, 상기 웨이퍼는 상기 광원의 파장에서 적어도 부분적으로 투명하고, 상기 간섭측정 장치(30) 및 상기 웨이퍼(2)는 상기 측정 부피가 상기 웨이퍼의 영역으로 확장되도록 서로 관계를 가지고 배치되고, 상기 영역의 두께는 상기 웨이퍼의 두께보다 작고,

- 상기 웨이퍼의 영역에 의해 산란된 광의 적어도 일 부분을 수집하는 단계,

- 상기 수집된 광을 포획하고 또한 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하는 단계,

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하는 단계로, 상기 주파수는 상기 측정 부피를 관통한 결함의 경로의 시간 특성이고,

- 상기 결함이 지나가는 위치에서 상기 프린지 간 거리의 값에 기초하여, 방사상 방향으로 및/또는 웨이퍼의 두께에서 상기 결함의 위치를 결정하는 단계를 포함하는, 방법. - 제 1 항에 있어서, 상기 간섭측정 장치(30)는 그 입력이 상기 광원에 결합되어 있고 2 개의 브랜치들로 분리되고, 그 출력이 상기 2 개의 빔들의 교차점에서 상기 측정 부피를 형성하기 위해 방향지어지는 광 가이드를 포함하는 통합 광학 장치인, 방법.

- 제 1 항 또는 제 2 항에 있어서, 상기 프린지 간 거리는 상기 웨이퍼의 방사상 방향으로 달라지는, 방법.

- 제 1 항 내지 제 3 항 중 어느 한 항에 있어서, 상기 프린지 간 거리는 상기 웨이퍼의 회전 축으로부터 상기 측정 부피의 최원단에서의 최소 거리와 상기 웨이퍼의 회전 축으로 상기 측정 부피의 최근단에서의 최대 거리 사이에서 달라지는, 방법.

- 제 1 항 내지 제 4 항 중 어느 한 항에 있어서, 상기 측정 부피에서, 상기 프린지 간 거리는 형식적인 값 주위에서 ±50%의 간격 안에서 달라지는, 방법.

- 제 1 항 내지 제 5 항 중 어느 한 항에 있어서, 상기 측정 부피는 상기 웨이퍼의 주요 표면(S)의 법선에 대하여 10 내지 80°사이를 포함하는 각도 만큼 경사진, 방법.

- 제 1 항 내지 제 5 항 중 어느 한 항에 있어서, 상기 측정 부피는 상기 웨이퍼의 주요 표면(S)의 법선에 대하여 0 내지 40°사이를 포함하는 각도 만큼 경사진, 방법.

- 제 7 항에 있어서, 상기 신호의 대역-통과 필터링의 사용을 더 포함하고, 상기 필터의 통과-대역은 상기 웨이퍼의 두께 안에서 결정된 위치와 연관된 도플러 주파수를 가지는 상기 신호의 부분만을 통과시키기 위해 선택되는, 방법.

- 전자 공학, 광학 또는 광전자 공학을 위한 웨이퍼(2)를 검사하기 위한 시스템에 있어서,

- 상기 웨이퍼의 주요 표면(S)에 수직하는 대칭 축(X) 주위로의 회전으로 웨이퍼(2)를 구동시키기 위한 장치(10),

- 빔의 적어도 일 부분이 상기 웨이퍼(2)를 관통해 통과되도록 그 파장이 선택되는, 준-시준된 광 빔을 방출하는 데 적절한 광원(20),

- 상기 광원(20)에 의해 방출되는 상기 빔을 2 개의 빔들로 분리시키기 위해 또한 상기 2 개의 빔들 사이의 교차점에서, 간섭 프린지들을 포함하는 각각의 측정 부피를 형성하기 위해 상기 광원과 결합된 간섭측정 장치(30)로, 상기 프린지 간 거리는 상기 측정 부피 안에서 달라지고,

- 상기 웨이퍼에 의해 산란된 광을 수집하기 위한 장치(40),

- 시간의 함수로서 상기 수집된 광의 광 세기에 있어서의 변화를 나타내는 전기적 신호를 방출하기 위해 구성된 수집된 광을 포획하기 위한 장치(50),

- 상기 신호에서, 상기 수집된 광의 세기의 변화에 있어서의 주파수 성분을 검출하기 위해 또한 상기 주파수에 기초하여 상기 웨이퍼의 두께 안에서 및/또는 방사상 방향으로 상기 결함의 위치 및 상기 프린지 간 거리에 대한 값을 결정하기 위해 구성된 프로세싱 장치(60)를 포함하고,

상기 주파수는 개별적인 측정 부피를 관통한 결함의 경로의 시간 특성이고 상기 측정 부피를 관통하는 결함의 위치에서 프린지 간 거리의 값에 종속되는, 시스템. - 제 9 항에 있어서, 상기 간섭측정 장치는 통합 광학 장치인, 시스템.

- 제 9 항 또는 제 10 항에 있어서, 상기 간섭측정 장치(30) 및 산란된 광을 수집하기 위한 장치(40)를 방사상 방향으로 병진 운동하도록 이동시키기 위한 암을 더 포함하는, 시스템.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1459170 | 2014-09-29 | ||

| FR1459170A FR3026484B1 (fr) | 2014-09-29 | 2014-09-29 | Procede et systeme d'inspection de plaquettes transparentes pour l'electronique, l'optique ou l'optoelectronique |

| PCT/EP2015/072368 WO2016050738A1 (fr) | 2014-09-29 | 2015-09-29 | Procede et systeme d'inspection de plaquettes transparentes pour l'electronique, l'optique ou l'optoelectronique |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170066375A true KR20170066375A (ko) | 2017-06-14 |

Family

ID=51866249

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177008603A KR20170066375A (ko) | 2014-09-29 | 2015-09-29 | 전자공학, 광학 또는 광전자 공학을 위한 투명한 웨이퍼들을 검사하기 위한 방법 및 시스템 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US10260868B2 (ko) |

| EP (1) | EP3201610B1 (ko) |

| JP (1) | JP6530062B2 (ko) |

| KR (1) | KR20170066375A (ko) |

| CN (1) | CN106716112B (ko) |

| FR (1) | FR3026484B1 (ko) |

| SG (1) | SG11201702300PA (ko) |

| WO (1) | WO2016050738A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20160343140A1 (en) * | 2015-05-24 | 2016-11-24 | Pointivo, Inc. | Surveying and measurement methods and devices |

| FR3049710B1 (fr) | 2016-03-31 | 2020-06-19 | Unity Semiconductor | Procede et systeme d'inspection par effet doppler laser de plaquettes pour la microelectronique ou l'optique |

| FR3076618B1 (fr) | 2018-01-05 | 2023-11-24 | Unity Semiconductor | Procede et systeme d'inspection optique d'un substrat |

| CN109543720B (zh) * | 2018-10-30 | 2023-10-27 | 东华大学 | 一种基于对抗生成网络的晶圆图缺陷模式识别方法 |

| EP4202423A1 (en) | 2021-12-23 | 2023-06-28 | Unity Semiconductor | A method and system for discriminating defects present on a frontside from defects present on a backside of a transparent substrate |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4030830A (en) * | 1976-01-05 | 1977-06-21 | Atlantic Research Corporation | Process and apparatus for sensing defects on a smooth surface |

| IL125964A (en) * | 1998-08-27 | 2003-10-31 | Tevet Process Control Technolo | Method and apparatus for measuring the thickness of a transparent film, particularly of a photoresist film on a semiconductor substrate |

| AU4277501A (en) * | 2000-03-24 | 2001-10-03 | Olympus Optical Co., Ltd. | Apparatus for detecting defect |

| EP1319244A1 (en) * | 2000-09-20 | 2003-06-18 | Kla-Tencor Inc. | Methods and systems for semiconductor fabrication processes |

| WO2002039099A2 (en) * | 2000-11-13 | 2002-05-16 | Koninklijke Philips Electronics N.V. | Measurement of surface defects |

| US7106454B2 (en) * | 2003-03-06 | 2006-09-12 | Zygo Corporation | Profiling complex surface structures using scanning interferometry |

| FR2927175B1 (fr) * | 2008-02-05 | 2011-02-18 | Altatech Semiconductor | Dispositif d'inspection de plaquettes semi-conductrices |

| EP2331294A1 (de) * | 2008-10-01 | 2011-06-15 | Peter Wolters GmbH | Verfahren zum messen der dicke eines scheibenförmigen werkstücks |

-

2014

- 2014-09-29 FR FR1459170A patent/FR3026484B1/fr active Active

-

2015

- 2015-09-29 US US15/515,407 patent/US10260868B2/en active Active

- 2015-09-29 EP EP15774574.6A patent/EP3201610B1/fr active Active

- 2015-09-29 JP JP2017518136A patent/JP6530062B2/ja active Active

- 2015-09-29 CN CN201580052315.3A patent/CN106716112B/zh active Active

- 2015-09-29 KR KR1020177008603A patent/KR20170066375A/ko unknown

- 2015-09-29 WO PCT/EP2015/072368 patent/WO2016050738A1/fr active Application Filing

- 2015-09-29 SG SG11201702300PA patent/SG11201702300PA/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017538102A (ja) | 2017-12-21 |

| CN106716112B (zh) | 2019-08-06 |

| EP3201610B1 (fr) | 2018-11-07 |

| CN106716112A (zh) | 2017-05-24 |

| US20180231370A1 (en) | 2018-08-16 |

| EP3201610A1 (fr) | 2017-08-09 |

| JP6530062B2 (ja) | 2019-06-12 |

| WO2016050738A1 (fr) | 2016-04-07 |

| FR3026484B1 (fr) | 2018-06-15 |

| FR3026484A1 (fr) | 2016-04-01 |

| US10260868B2 (en) | 2019-04-16 |

| SG11201702300PA (en) | 2017-04-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6530063B2 (ja) | 電子工学、光学または光電子工学用のウェハを検査する方法およびシステム | |

| KR101815325B1 (ko) | 웨이퍼 상에서 고 종횡비의 에칭된 피처의 깊이를 직접 측정하기 위한 시스템 | |

| JP6530062B2 (ja) | 電子工学、光学または光電子工学用の透明ウェハを検査する方法およびシステム | |

| US7643139B2 (en) | Method and apparatus for detecting defects | |

| US20160238378A1 (en) | System for directly measuring the depth of a high aspect ratio etched feature on a wafer | |

| JP2008083059A (ja) | ウェーハの測定システム及び測定装置 | |

| JP2008216183A (ja) | 温度測定装置及び温度測定方法 | |

| CN109073566B (zh) | 用于通过激光多普勒效应检测用于微电子或光学的板的方法和系统 | |

| JP2013120063A (ja) | 表面処理状況モニタリング装置 | |

| KR20170015116A (ko) | 샘플 스택 내의 층의 두께를 결정하기 위한 방법 및 조립체 | |

| JP2007170960A (ja) | 熱弾性特性測定装置、熱弾性特性測定方法 | |

| JP5752454B2 (ja) | プラズマ処理装置及び温度測定方法 | |

| JP2010156557A (ja) | 入射光学系及びラマン散乱光測定装置 | |

| TW202331239A (zh) | 一種用於區分透明底材正面缺陷和背面缺陷的方法和系統 | |

| JPS6316232A (ja) | レ−ザビ−ム径の測定方法 | |

| US20090153882A1 (en) | Measuring Dimensional Parameters of Structures | |

| JP2006220582A (ja) | センシング装置 | |

| JPH11351833A (ja) | 間隔測定装置 | |

| KR20040050242A (ko) | 반도체 장치에서 트렌치 구조물 측정 방법 및 이를수행하기 위한 장치 |