KR20120037533A - 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 - Google Patents

잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 Download PDFInfo

- Publication number

- KR20120037533A KR20120037533A KR1020100099045A KR20100099045A KR20120037533A KR 20120037533 A KR20120037533 A KR 20120037533A KR 1020100099045 A KR1020100099045 A KR 1020100099045A KR 20100099045 A KR20100099045 A KR 20100099045A KR 20120037533 A KR20120037533 A KR 20120037533A

- Authority

- KR

- South Korea

- Prior art keywords

- electrode

- dye

- solar cell

- sensitized solar

- inkjet printing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/20—Light-sensitive devices

- H01G9/2022—Light-sensitive devices characterized by he counter electrode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/20—Light-sensitive devices

- H01G9/2004—Light-sensitive devices characterised by the electrolyte, e.g. comprising an organic electrolyte

- H01G9/2013—Light-sensitive devices characterised by the electrolyte, e.g. comprising an organic electrolyte the electrolyte comprising ionic liquids, e.g. alkyl imidazolium iodide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/20—Light-sensitive devices

- H01G9/2027—Light-sensitive devices comprising an oxide semiconductor electrode

- H01G9/2031—Light-sensitive devices comprising an oxide semiconductor electrode comprising titanium oxide, e.g. TiO2

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/20—Light-sensitive devices

- H01G9/2059—Light-sensitive devices comprising an organic dye as the active light absorbing material, e.g. adsorbed on an electrode or dissolved in solution

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/542—Dye sensitized solar cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Hybrid Cells (AREA)

Abstract

이를 위해 본 발명은 투명기판 혹은 전도성 막의 코팅 성능 향상을 위한 베리어 막을 증착시킨 투명기판 위에 나노 금속 분말을 함유한 잉크용액을 젯팅하여 금속전극을 형성하는 단계; 상기 금속전극을 형성한 투명기판 위에 금속전극을 액상 전해질로부터 보호할 수 있는 투명 전도성 막을 형성하는 단계;를 포함하는 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법을 제공한다.

Description

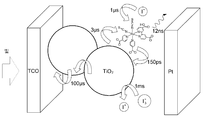

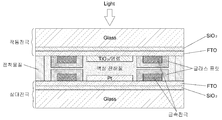

도 2는 종래 기술에 따른 염료감응 태양전지의 전극을 도시한 단면 모식도,

도 3은 본 발명에 따른 염료감응 태양전지의 전극을 도시한 단면도,

도 4는 본 발명에 따른 염료감응 태양전지의 전극 제조 공정을 도시한 도면,

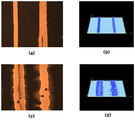

도 5는 본 발명에 따른 실시예 1 및 비교예 1에서 소수성의 유리기판(a,b)과 표면처리한 친수성의 기판(c,d) 위에 실버 잉크용액을 이용하여 실버전극을 형성한 다음 건조시킨 현미경 이미지를 나타낸 도면,

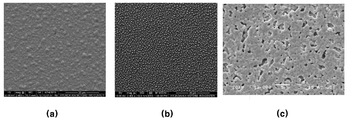

도 6의 (a)는 실시예 1에서 형성한 유리기판 위의 실버전극을 나타낸 전자현미경 이미지이고, 도 6의 (b)는 비교예 1에서 표면처링된 기판 위에 형성된 실버전극을 나타낸 전자현미경 이미지이며, 도 6의 (c)는 비교예 2에서 실크 스크린 인쇄법을 이용하여 두께 10㎛의 실버전극을 형성한 후 열처리한 전자현미경 이미지,

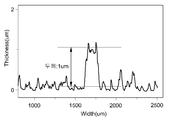

도 7은 실시예 2에서 잉크젯 프린팅 공법을 이용하여 형성한 실버전극 위에 코팅한 투명 전도성 막의 두께를 측정하여 나타낸 그래프,

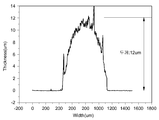

도 8은 비교예 3에서 실크 스크린 인쇄법을 이용하여 형성한 실버전극 위에 코팅한 투명 전도성 막의 두께를 측정하여 나타낸 그래프.

Claims (10)

- 투명기판 혹은 투명 전도성 막의 코팅 성능 향상을 위한 베리어 막을 증착시킨 투명기판 위에 나노 금속 분말을 함유한 잉크용액을 젯팅하여 금속전극을 형성하는 단계;

상기 금속전극을 형성한 투명기판 위에 금속전극을 액상 전해질로부터 보호할 수 있는 투명 전도성 막을 형성하는 단계;

를 포함하는 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 금속전극은 50 ~ 300㎛의 폭과 500㎚ ~ 6000㎚ 의 두께를 가지도록 형성한 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 잉크용액은 극성 용매 또는 비극성 용매에 20 ~ 100㎚ 의 입도를 가지는 나노 금속 분말을 10중량% ~ 100중량% 를 혼합 분산시켜 제조한 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 나노 금속 분말은 실버 분말 또는 골드 분말인 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 3에 있어서,

상기 극성용매는 에틸 알코올(Ethyl Alcohol), 메틸 알코올 (Methyl Alcohol), 부틸 알코올 (Buthyl Alcohol), 에틸렌 글리콜(Ethylene glycol), 이소프로판올(isopropanol), 에폭시 에탄올(Ethoxy ethanol), 메톡시 에탄올 (Methoxy ethanol), 부톡시 에탄올 (Buthoxy Ethanol), 알파터핀올 (a-terpineol), N-메틸-2-피롤리돈 (N-methyl-2-Pyrolidone) 및 물이고; 비극성 용매는 자일렌(Xylene), 헥산(Hexane), 옥탄(Octane), 톨루엔(toluene), 테트라히드로푸란(tetrahydrofuran, THF), 디메틸포름아마이드 (Dimethylformamide), 클로로포름 (Chloroform) 및 에틸렌 글리콜 모노부틸 이서 (Ethylene Glycol monobutyl ether)인 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 잉크용액은 투명기판의 극성에 따라 선택적으로 사용되며, 상기 투명기판의 표면극성이 소수성인 경우 에틸렌 글리콜 (Ethylene glycol)이 사용되고 친수성인 경우 에틸렌 글리콜 모노부틸 이서 (Ethylene Glycol monobutyl ether)가 사용되는 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 투명기판은 플렉시블 기판 또는 곡률을 가지는 유리기판인 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1에 있어서,

상기 투명 전도성 막은 FTO나 ITO 혹은 ITO와 FTO의 혼합 조성물을 증착시켜 형성한 것을 특징으로 하는 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법.

- 청구항 1 내지 청구항 8의 제조방법에 의해 제조된 것을 특징으로 하는 전극.

- 청구항 9의 전극을 채용한 것을 특징으로 하는 염료감응 태양전지.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020100099045A KR101180794B1 (ko) | 2010-10-12 | 2010-10-12 | 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 |

| US13/099,603 US8563346B2 (en) | 2010-10-12 | 2011-05-03 | Method for manufacturing electrode of dye-sensitized solar cell and dye-sensitized solar cell having electrode thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020100099045A KR101180794B1 (ko) | 2010-10-12 | 2010-10-12 | 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20120037533A true KR20120037533A (ko) | 2012-04-20 |

| KR101180794B1 KR101180794B1 (ko) | 2012-09-10 |

Family

ID=45924177

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020100099045A Expired - Fee Related KR101180794B1 (ko) | 2010-10-12 | 2010-10-12 | 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8563346B2 (ko) |

| KR (1) | KR101180794B1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210108571A (ko) * | 2020-02-26 | 2021-09-03 | 중앙대학교 산학협력단 | 금속 나노 와이어 메쉬 구조를 이용한 투명 전극 및 이의 제조 방법 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103794659A (zh) * | 2012-11-05 | 2014-05-14 | 联景光电股份有限公司 | 太阳能电池及其制作方法 |

| WO2014184379A1 (en) * | 2013-05-17 | 2014-11-20 | Exeger Sweden Ab | A dye-sensitized solar cell and a method for manufacturing the solar cell |

| US10964486B2 (en) | 2013-05-17 | 2021-03-30 | Exeger Operations Ab | Dye-sensitized solar cell unit and a photovoltaic charger including the solar cell unit |

| US10369408B2 (en) | 2013-07-19 | 2019-08-06 | Halcyon Research, Inc. | Air resistance device |

| CN104064282B (zh) * | 2014-04-30 | 2017-10-31 | 天津宝兴威科技股份有限公司 | 一种高透过率硬质纳米金属透明导电膜的制造方法 |

| CN103996453B (zh) * | 2014-04-30 | 2018-06-12 | 天津宝兴威科技股份有限公司 | 一种高透过率纳米金属透明导电膜的制造方法 |

| CN111883690B (zh) * | 2019-08-28 | 2022-12-06 | 广东聚华印刷显示技术有限公司 | 透明金属电极及其制备方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL1011081C2 (nl) | 1999-01-20 | 2000-07-21 | Stichting Energie | Werkwijze en inrichting voor het aanbrengen van een metallisatiepatroon op een substraat voor een fotovoltaïsche cel. |

| US7736693B2 (en) * | 2002-06-13 | 2010-06-15 | Cima Nanotech Israel Ltd. | Nano-powder-based coating and ink compositions |

| JP2004164970A (ja) | 2002-11-12 | 2004-06-10 | Fujikura Ltd | 電極基板および光電変換素子 |

| JP4674435B2 (ja) * | 2003-01-15 | 2011-04-20 | ソニー株式会社 | 光電変換素子 |

| US8035185B2 (en) * | 2003-03-26 | 2011-10-11 | Sony Corporation | Electrode, method of making same, photoelectric transfer element, method of manufacturing same, electronic device and method of manufacturing same |

| JP2007146117A (ja) * | 2005-11-04 | 2007-06-14 | Mitsui Mining & Smelting Co Ltd | ニッケルインク及びそのニッケルインクで形成した導体膜 |

| GB2432720A (en) | 2005-11-25 | 2007-05-30 | Seiko Epson Corp | Electrochemical cell structure and method of fabrication |

| KR101320909B1 (ko) | 2006-01-11 | 2013-10-21 | 도와 일렉트로닉스 가부시키가이샤 | 은 도전막 및 그 제조법 |

| GB0624894D0 (en) * | 2006-12-14 | 2007-01-24 | Xennia Technology Ltd | Inkjet printing |

| FI122009B (fi) * | 2007-06-08 | 2011-07-15 | Teknologian Tutkimuskeskus Vtt | Nanopartikkeleihin perustuvat rakenteet ja menetelmä niiden valmistamiseksi |

| KR101021141B1 (ko) * | 2007-08-22 | 2011-03-14 | 한국세라믹기술원 | 습기제거용 불소 함유 산화주석(fto) 투명전도막 유리및 이의 제조방법 |

| KR100999125B1 (ko) | 2008-07-18 | 2010-12-07 | 연세대학교 산학협력단 | 전극 패턴 형성 방법 및 이에 사용되는 전도성 잉크 조성물 |

| KR20120052043A (ko) * | 2010-11-15 | 2012-05-23 | 삼성전자주식회사 | 잉크젯 프린트용 기판의 표면 개질 방법 |

-

2010

- 2010-10-12 KR KR1020100099045A patent/KR101180794B1/ko not_active Expired - Fee Related

-

2011

- 2011-05-03 US US13/099,603 patent/US8563346B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210108571A (ko) * | 2020-02-26 | 2021-09-03 | 중앙대학교 산학협력단 | 금속 나노 와이어 메쉬 구조를 이용한 투명 전극 및 이의 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101180794B1 (ko) | 2012-09-10 |

| US20120085402A1 (en) | 2012-04-12 |

| US8563346B2 (en) | 2013-10-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101180794B1 (ko) | 잉크젯 프린팅 공정을 이용한 염료감응 태양전지의 전극 제조방법 및 이에 따른 전극을 가지는 염료감응 태양전지 | |

| US20070120177A1 (en) | Electrochemical cell structure and method of fabrication | |

| US20120103400A1 (en) | Wet solar cell module | |

| US8796065B2 (en) | Electrochemical cell structure and method of fabrication | |

| US20100287764A1 (en) | Electrochemical cell structure and method of fabrication | |

| KR101137571B1 (ko) | 색소 증감형 태양 전지 및 그의 제조 방법 | |

| DE102015007238B4 (de) | Verfahren zum Herstellen einer optoelektronischen Vorrichtung | |

| US20110014392A1 (en) | Electrochemical cell structure and method of fabrication | |

| JPH11283682A (ja) | 色素増感型太陽電池 | |

| JP2000113913A (ja) | 色素増感型太陽電池 | |

| EP1791147B1 (en) | Electrochemical cell structure and method of fabrication | |

| US7952019B2 (en) | Electrochemical cell structure and method of fabrication | |

| EP2707439A1 (de) | Wassersuspendierbare druckpaste | |

| EP1914765A2 (de) | Solarzelle | |

| JP6280797B2 (ja) | 色素増感太陽電池用アノードの製造方法及び色素増感太陽電池の製造方法 | |

| KR101592716B1 (ko) | 차량 루프용 태양전지 제조방법 | |

| KR20120087029A (ko) | 광촉매층의 충진밀도를 향상시킬 수 있는 염료감응형 태양전지 제조 방법 및 그 방법에 의해 제조된 염료감응형 태양전지 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

St.27 status event code: A-0-1-A10-A12-nap-PA0109 |

|

| A201 | Request for examination | ||

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| D13-X000 | Search requested |

St.27 status event code: A-1-2-D10-D13-srh-X000 |

|

| D14-X000 | Search report completed |

St.27 status event code: A-1-2-D10-D14-srh-X000 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

St.27 status event code: A-1-2-D10-D22-exm-PE0701 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

St.27 status event code: A-2-4-F10-F11-exm-PR0701 |

|

| PR1002 | Payment of registration fee |

St.27 status event code: A-2-2-U10-U11-oth-PR1002 Fee payment year number: 1 |

|

| PG1601 | Publication of registration |

St.27 status event code: A-4-4-Q10-Q13-nap-PG1601 |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R13-asn-PN2301 St.27 status event code: A-5-5-R10-R11-asn-PN2301 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |

|

| FPAY | Annual fee payment |

Payment date: 20150831 Year of fee payment: 4 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 4 |

|

| R17-X000 | Change to representative recorded |

St.27 status event code: A-5-5-R10-R17-oth-X000 |

|

| R18-X000 | Changes to party contact information recorded |

St.27 status event code: A-5-5-R10-R18-oth-X000 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 5 |

|

| R18-X000 | Changes to party contact information recorded |

St.27 status event code: A-5-5-R10-R18-oth-X000 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20180829 Year of fee payment: 7 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 7 |

|

| R18-X000 | Changes to party contact information recorded |

St.27 status event code: A-5-5-R10-R18-oth-X000 |

|

| R18-X000 | Changes to party contact information recorded |

St.27 status event code: A-5-5-R10-R18-oth-X000 |

|

| FPAY | Annual fee payment |

Payment date: 20190827 Year of fee payment: 8 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 8 |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R11-asn-PN2301 |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R14-asn-PN2301 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 9 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 10 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 11 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 12 |

|

| PC1903 | Unpaid annual fee |

St.27 status event code: A-4-4-U10-U13-oth-PC1903 Not in force date: 20240904 Payment event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |

|

| PC1903 | Unpaid annual fee |

St.27 status event code: N-4-6-H10-H13-oth-PC1903 Ip right cessation event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE Not in force date: 20240904 |