JP7556239B2 - コンピュータプログラム、不良要因分析方法及び不良要因分析装置 - Google Patents

コンピュータプログラム、不良要因分析方法及び不良要因分析装置 Download PDFInfo

- Publication number

- JP7556239B2 JP7556239B2 JP2020149327A JP2020149327A JP7556239B2 JP 7556239 B2 JP7556239 B2 JP 7556239B2 JP 2020149327 A JP2020149327 A JP 2020149327A JP 2020149327 A JP2020149327 A JP 2020149327A JP 7556239 B2 JP7556239 B2 JP 7556239B2

- Authority

- JP

- Japan

- Prior art keywords

- data

- quality

- manufacturing

- defect

- product

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000007547 defect Effects 0.000 title claims description 184

- 238000004458 analytical method Methods 0.000 title claims description 74

- 238000004590 computer program Methods 0.000 title claims description 27

- 238000004519 manufacturing process Methods 0.000 claims description 201

- 238000012544 monitoring process Methods 0.000 claims description 96

- 238000004364 calculation method Methods 0.000 claims description 74

- 238000000034 method Methods 0.000 claims description 50

- 230000005856 abnormality Effects 0.000 claims description 37

- 230000008569 process Effects 0.000 claims description 31

- 230000008859 change Effects 0.000 claims description 12

- 238000000556 factor analysis Methods 0.000 description 67

- 238000010586 diagram Methods 0.000 description 31

- 238000001514 detection method Methods 0.000 description 27

- 238000012545 processing Methods 0.000 description 25

- 238000003860 storage Methods 0.000 description 15

- 230000015654 memory Effects 0.000 description 14

- 238000012937 correction Methods 0.000 description 11

- 238000000605 extraction Methods 0.000 description 7

- 238000007667 floating Methods 0.000 description 5

- 230000006872 improvement Effects 0.000 description 5

- 238000000465 moulding Methods 0.000 description 5

- 239000013598 vector Substances 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 238000010801 machine learning Methods 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000007637 random forest analysis Methods 0.000 description 4

- 238000005245 sintering Methods 0.000 description 4

- 239000002002 slurry Substances 0.000 description 4

- 230000006870 function Effects 0.000 description 3

- 238000000227 grinding Methods 0.000 description 3

- 238000007689 inspection Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000012706 support-vector machine Methods 0.000 description 3

- 238000013528 artificial neural network Methods 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000012806 monitoring device Methods 0.000 description 2

- 238000003908 quality control method Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000007619 statistical method Methods 0.000 description 2

- 230000002159 abnormal effect Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000005347 demagnetization Effects 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 230000005415 magnetization Effects 0.000 description 1

- 238000003062 neural network model Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000000306 recurrent effect Effects 0.000 description 1

- 238000000611 regression analysis Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 230000006403 short-term memory Effects 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Landscapes

- General Factory Administration (AREA)

Description

以下、品質予測モデル2に入力される製造条件データ及び監視データが示す数量を適宜、特徴量と呼ぶ。

以下、これらの品質不良等を示す値を品質予測値と呼ぶ。複数の品質データは、それぞれ製品Pの異なる品質予測値を含む。

ここで、寄与度とは、複数の製造条件データ及び監視データの各々が、品質不良の品質予測値に与える影響の程度を数値で表現したものである。

品質予測値f(χ)=φ0+φ1+φ2+φ3…(2)

なお、図7~図10では、任意期間における不良要因を日単位で分析及び表示する例を説明するが、分析単位及び分析範囲は特に限定されるものでは無く、製品Pの固体識別番号単位、つまり個々の製品P単位で不良要因を分析及び表示するように構成してもよい。

また、分析期間表示部51は、上記分析期間の始期及び終期をカレンダから入力するためのカレンダアイコン51e、51fを含む。ユーザによってカレンダアイコン51e、51fが操作せれた場合、演算部11は、カレンダを表示し、上記分析期間の始期又は終期を受け付ける。

以上の通り、ユーザは、スライダ51b又はカレンダを用いて、不良要因の分析を行う分析期間を設定することができる。

図11は、変形例に係る要因分析画面5の一例を示す模式図である。変形例1に係る要因分析画面5は、実施形態1と同様の分析期間表示部51及び不良発生状況棒グラフ表示部52と、品質不良の品質予測値グラフ(図11A)と、寄与度チャート(図11B)とを含む。

図11Bに示す例では日単位で算出されたベクトルのクラスタリング処理により、25日~28日の品質不良が第1のクラスにクラスタリングされ、1日から3日の品質不良が第2のクラスにクラスタリングされている。

クラスタリングにより、ユーザは、直近の変動傾向を分析することが可能となり、直近の変動傾向を分析することによって、要因抽出精度、ユーザの確信度が向上する。例えば、ユーザは、同一クラスに属する品質不良は同様の品質不良要因を有し、同様の対応により品質不良を解消することができることを認識することができる。具体的には、第1のクラスに属する品質不良は、砥石電流を改善することによって品質が改善される品質不良であり、第2のクラスは炉内温度を改善することによって品質が改善される品質不良である。

また、不良要因分析装置1は、各クラスに属する不良の要因、製造設備4の動作を改善させるための補正情報、つまり製造条件を補正するための補正情報を記憶部13に記憶するように構成してもよい。当該補正情報は、寄与度に基づいて、製造設備の4動作を制御するための情報の一例である。不良要因分析装置1は、クラスタリング結果を用いることにより、製造設備4の動作をフィードバック制御又はフィードフォワード制御することができる。例えば、不良要因分析装置1の演算部11は、複数の特徴量の寄与度に基づくクラスタリング処理によって、当該寄与度を有する品質不良が属するクラスを特定し、当該クラスに対応付けられた補正情報を記憶部13から読み出し、読み出された補正情報を製造設備4へ出力する。製造設備4は、不良要因分析装置1から出力された補正情報に基づいて、製造条件を補正する。

より具体的には、記憶部13は、成形工程における亀裂率や欠け率のクラスと、浮動圧の補正情報とを対応付けて記憶している。演算部11は、クラスタリング結果に基づいて、成形工程における品質不良が属するクラスが亀裂率や欠け率のクラスであると判定した場合、浮動圧を補正するための補正情報を製造設備4へ出力する。製造設備4は、成形工程において、浮動圧を変更、つまり浮動圧を正常範囲内に戻すことによって、亀裂率や欠け率を改善させることができる。

また、記憶部13は、焼結工程における亀裂率や欠け率のクラスと、炉内温度の補正情報とを対応付けて記憶している。演算部11は、クラスタリング結果に基づいて、焼結工程における品質不良が属するクラスが亀裂率や欠け率のクラスであると判定した場合、炉内温度を補正するための補正情報を製造設備4へ出力する。製造設備4は、焼結工程において、炉内温度を変更、つまり炉内温度を正常範囲内に戻すことによって、亀裂率や欠け率を改善させることができる。これは、膨張率が設計基準に戻るためである。

更に、また、記憶部13は、加工工程における亀裂率や欠け率のクラスと、砥石モータ電流を低下させる補正情報、即ち砥石交換の指示情報とを対応付けて記憶している。

演算部11は、クラスタリング結果に基づいて、加工工程における品質不良が属するクラスが亀裂率や欠け率のクラスであると判定した場合、砥石交換の指示情報を出力する。砥石交換により、亀裂率や欠け率を改善させることができる。

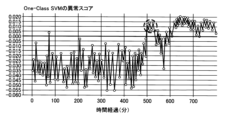

実施形態2に係る不良要因分析装置201は、教師なし学習により生成した異常検知モデル202を用いて、製品異常の要因を分析する点が実施形態1と異なる。その他の構成は実施形態1に係る不良要因分析装置1と同様であるため、同様の箇所には同じ符号を付し、詳細な説明を省略する。

本開示の課題を解決するための手段を付記する。

(付記1)

製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データのうち少なくとも一方を取得するステップと、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データ又は製品若しくは前記製造設備の異常の有無を示す異常sスコアデータを出力するように学習された学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測するステップと、

前記学習モデルから出力される前記品質データ又は前記異常スコアデータに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、前記学習モデルを用いて算出するステップと

をコンピュータに実行させるためのコンピュータプログラム。

(付記2)

算出された前記品質データ又は前記異常スコアデータに対する前記複数の製造条件データ又は監視データそれぞれの寄与度に基づいて、前記品質データが示す品質不良の要因又は前記異常スコアデータが示す製品若しくは前記製造設備の異常の要因を分析するための要因分析データを作成するステップを前記コンピュータに実行させるための付記1に記載のコンピュータプログラム。

(付記3)

前記要因分析データは、

前記品質データに対する前記複数の製造条件データ又は監視データそれぞれの寄与度の経時変化を示すグラフデータを含む

付記2に記載のコンピュータプログラム。

(付記4)

一の前記製造条件データ又は監視データを選択するステップを備え、

前記要因分析データは、

選択された前記一の製造条件データ又は監視データの経時変化と、前記品質データに対する前記一の製造条件データ又は監視データの寄与度の経時変化とを示すグラフデータを含む

付記2又は付記3に記載のコンピュータプログラム。

(付記5)

前記学習モデルは、

異なる複数種類の品質不良をそれぞれ示す複数の前記品質データを出力するように構成してあり、

一の前記品質不良を選択するステップを備え、

前記グラフデータは、

選択された前記一の品質不良の品質データに対する前記複数の製造条件データ又は監視データそれぞれの寄与度を示す

付記3又は付記4に記載のコンピュータプログラム。

(付記6)

前記学習モデルは、

異なる複数種類の品質不良をそれぞれ示す複数の前記品質データを出力するように構成してあり、

前記要因分析データは、

前記複数の品質データの総和及び該複数の品質データの経時変化を示すグラフデータを含む

付記2から付記4のいずれか1つに記載のコンピュータプログラム。

(付記7)

前記要因分析データは、

前記異常スコアデータの経時変化と、製品又は前記製造設備の異常を示す前記異常スコアデータに対する前記複数の製造条件データ又は監視データそれぞれの寄与度とを示すグラフデータを含む

付記2から付記6のいずれか1つに記載のコンピュータプログラム。

(付記8)

前記寄与度はSHAP値である

付記1から付記7のいずれか1つに記載のコンピュータプログラム。

(付記9)

算出された前記寄与度に基づいて、前記製造設備の動作を制御するための情報を算出する処理を前記コンピュータに実行させる

付記1から付記8のいずれか1つに記載のコンピュータプログラム。

(付記10)

製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データを取得するステップと、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データ又は製品若しくは前記製造設備の異常の有無を示す異常スコアデータを出力するように学習された学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測するステップと、

前記学習モデルから出力される前記品質データ又は前記異常スコアデータに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、前記学習モデルを用いて算出するステップと

を備える不良要因分析方法。

(付記11)

前記寄与度に基づいて、前記品質データが示す品質不良の要因又は前記異常スコアデータが示す製品若しくは前記製造設備の異常の要因を分析するための要因分析データを作成するステップを備える付記10に記載の不良要因分析方法。

(付記12)

製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データを取得する取得部と、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データ又は製品若しくは前記製造設備の異常の有無を示す異常スコアデータを出力するように学習された学習モデルと、

前記学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測する演算部と

を備え、

更に、前記演算部は、

前記学習モデルから出力される前記品質データ又は前記異常スコアデータに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、前記学習モデルを用いて算出する不良要因分析装置。

(付記13)

前記演算部は、

算出した前記寄与度に基づいて、前記品質データが示す品質不良の要因又は前記異常スコアデータが示す製品若しくは前記製造設備の異常の要因を分析する

付記12に記載の不良要因分析装置。

2 品質予測モデル

3 データベース

4 製造設備

5 要因分析画面

10 記録媒体

11 演算部

12 メモリ

13 記憶部

14 操作部

15 表示部

16 取得部

41 監視装置

51 分析期間表示部

52 不良発生状況棒グラフ表示部

53 要因分析チャート表示部

54 寄与度表示部

131,231 コンピュータプログラム

202 異常検知モデル

P 製品

Claims (5)

- 製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データのうち少なくとも一方を取得するステップと、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データを出力するように学習された学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測するステップと、

前記学習モデルから出力される前記品質データに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、XAIとしての前記学習モデルを用いて算出するステップと、

前記品質不良の品質データに対する前記複数の製造条件データ又は監視データそれぞれの前記寄与度の経時変化を示すグラフデータを作成するステップと

をコンピュータに実行させるためのコンピュータプログラム。 - 前記寄与度はSHAP値である

請求項1に記載のコンピュータプログラム。 - 算出された前記寄与度に基づいて、前記製造設備の動作を制御するための情報を算出す

る処理を前記コンピュータに実行させる

請求項1又は請求項2に記載のコンピュータプログラム。 - 製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データを取得するステップと、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データを出力するように学習された学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測するステップと、

前記学習モデルから出力される前記品質データに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、XAIとしての前記学習モデルを用いて算出するステップと、

前記品質不良の品質データに対する前記複数の製造条件データ又は監視データそれぞれの前記寄与度の経時変化を示すのグラフデータを作成するステップと

を備える不良要因分析方法。 - 製造設備を用いた製品の製造に係る複数の製造条件データ又は該製造設備の動作を監視して得られる複数の監視データを取得する取得部と、

前記複数の製造条件データ又は監視データが入力された場合、前記製造設備にて製造される製品の品質不良を示す品質データを出力するように学習された学習モデルと、

前記学習モデルに、取得した前記複数の製造条件データ又は監視データを入力することによって、製造される製品の品質不良又は製品若しくは前記製造設備の異常を予測する演算部と

を備え、

更に、前記演算部は、

前記学習モデルから出力される前記品質データに対する、前記複数の製造条件データ又は監視データそれぞれの寄与度を、XAIとしての前記学習モデルを用いて算出し、

前記品質不良の品質データに対する前記複数の製造条件データ又は監視データそれぞれの前記寄与度の経時変化を示すグラフデータを作成する

不良要因分析装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020149327A JP7556239B2 (ja) | 2020-09-04 | 2020-09-04 | コンピュータプログラム、不良要因分析方法及び不良要因分析装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020149327A JP7556239B2 (ja) | 2020-09-04 | 2020-09-04 | コンピュータプログラム、不良要因分析方法及び不良要因分析装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022043848A JP2022043848A (ja) | 2022-03-16 |

| JP7556239B2 true JP7556239B2 (ja) | 2024-09-26 |

Family

ID=80668687

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020149327A Active JP7556239B2 (ja) | 2020-09-04 | 2020-09-04 | コンピュータプログラム、不良要因分析方法及び不良要因分析装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7556239B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2023233745A1 (ja) * | 2022-06-01 | 2023-12-07 | ||

| JP2023183878A (ja) * | 2022-06-16 | 2023-12-28 | オムロン株式会社 | 異常判定装置、異常判定方法、及び異常判定プログラム |

| JP7789445B1 (ja) | 2025-05-28 | 2025-12-22 | アイクリスタル株式会社 | 情報処理システム、情報処理方法及びプログラム |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2023137579A (ja) * | 2022-03-18 | 2023-09-29 | 株式会社三洋物産 | 遊技機 |

| JP2023137583A (ja) * | 2022-03-18 | 2023-09-29 | 株式会社三洋物産 | 遊技機 |

| JP7722253B2 (ja) * | 2022-04-27 | 2025-08-13 | 横河電機株式会社 | 情報処理装置、要因分析方法及び要因分析プログラム |

| JP7663960B2 (ja) * | 2022-10-25 | 2025-04-17 | 三星ダイヤモンド工業株式会社 | 基板切断制御システム、基板切断制御方法、プログラム、及び、基板切断システム |

| KR102622569B1 (ko) * | 2022-12-20 | 2024-01-09 | (주)위세아이텍 | 지능형 제조 설비 제어 장치 및 그의 제어 방법 |

| JP7760097B2 (ja) * | 2023-09-13 | 2025-10-24 | 三菱電機株式会社 | 要因分析装置、および、要因分析方法 |

| CN118011990B (zh) * | 2024-04-10 | 2024-06-14 | 中国标准化研究院 | 基于人工智能的工业数据品质监控与提升系统 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018163622A (ja) | 2017-03-27 | 2018-10-18 | 国立大学法人鳥取大学 | 製造不良原因の探索支援方法及び情報処理装置 |

| JP2020057290A (ja) | 2018-10-03 | 2020-04-09 | エヌ・ティ・ティ・コミュニケーションズ株式会社 | 監視装置、監視方法および監視プログラム |

| JP2020123274A (ja) | 2019-01-31 | 2020-08-13 | 株式会社カネカ | 不良要因分析方法、不良要因分析装置及びコンピュータプログラム |

| WO2020194827A1 (ja) | 2019-03-25 | 2020-10-01 | 株式会社島津製作所 | 試料測定装置および測定パラメータ解析方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6514622B2 (ja) * | 2015-10-30 | 2019-05-15 | 日精樹脂工業株式会社 | 射出成形機の成形支援方法 |

| JP6953990B2 (ja) * | 2017-10-17 | 2021-10-27 | 日本製鉄株式会社 | 品質予測装置及び品質予測方法 |

-

2020

- 2020-09-04 JP JP2020149327A patent/JP7556239B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018163622A (ja) | 2017-03-27 | 2018-10-18 | 国立大学法人鳥取大学 | 製造不良原因の探索支援方法及び情報処理装置 |

| JP2020057290A (ja) | 2018-10-03 | 2020-04-09 | エヌ・ティ・ティ・コミュニケーションズ株式会社 | 監視装置、監視方法および監視プログラム |

| JP2020123274A (ja) | 2019-01-31 | 2020-08-13 | 株式会社カネカ | 不良要因分析方法、不良要因分析装置及びコンピュータプログラム |

| WO2020194827A1 (ja) | 2019-03-25 | 2020-10-01 | 株式会社島津製作所 | 試料測定装置および測定パラメータ解析方法 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2023233745A1 (ja) * | 2022-06-01 | 2023-12-07 | ||

| JP7714130B2 (ja) | 2022-06-01 | 2025-07-28 | 三菱電機株式会社 | 生産システム、生産ライン分析方法、学習装置、推論装置、学習済モデルおよび学習済モデルの生成方法 |

| JP2023183878A (ja) * | 2022-06-16 | 2023-12-28 | オムロン株式会社 | 異常判定装置、異常判定方法、及び異常判定プログラム |

| JP7789445B1 (ja) | 2025-05-28 | 2025-12-22 | アイクリスタル株式会社 | 情報処理システム、情報処理方法及びプログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022043848A (ja) | 2022-03-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7556239B2 (ja) | コンピュータプログラム、不良要因分析方法及び不良要因分析装置 | |

| Wang et al. | A generative neural network model for the quality prediction of work in progress products | |

| TWI620046B (zh) | 時間序列資料處理方法、記錄有時間序列資料處理程式之電腦可讀取之記錄媒體、及時間序列資料處理裝置 | |

| JP7298494B2 (ja) | 学習装置、学習方法、学習プログラム、判定装置、判定方法、および判定プログラム | |

| JP5684941B1 (ja) | 異常予兆診断装置及び異常予兆診断方法 | |

| JP6811018B2 (ja) | 品質評価システム、品質評価方法及びプログラム | |

| CN117726240B (zh) | 一种基于卷积神经网络的质量评价分类方法及系统 | |

| EP2930579A2 (en) | State monitoring system, state monitoring method and state monitoring program | |

| CN118016279A (zh) | 基于人工智能的多模态技术在乳腺癌领域的分析诊疗平台 | |

| EP3839680A1 (en) | Method and device for controlling a machine using principal component analysis | |

| CN119760305A (zh) | 一种主变压器设备状态评估及预警方法及系统 | |

| CN119207540A (zh) | 固态硬盘的状态评估方法、设备、存储介质和程序产品 | |

| CN114631122B (zh) | 半导体应用的协作学习模型 | |

| Sampedro et al. | Fused deposition modeling 3D printing fault diagnosis using temporal convolutional network | |

| KR20230066093A (ko) | 이상 진단 모델의 구축 방법, 이상 진단 방법, 이상 진단 모델의 구축 장치 및 이상 진단 장치 | |

| CN114003422A (zh) | 主机异常检测方法、计算机设备和存储介质 | |

| JP5447831B2 (ja) | 診断装置および診断方法 | |

| US20230280701A1 (en) | Apparatus, method, and computer-readable storage medium | |

| CN119025973A (zh) | 一种风机部件故障预警方法、系统和计算机设备 | |

| JP7322918B2 (ja) | プログラム、情報処理装置、及び学習モデルの生成方法 | |

| CN118901105A (zh) | 材料特性值预测方法、学习完成模型生成方法、程序和装置 | |

| WO2023175921A1 (ja) | モデル分析装置、モデル分析方法、及び、記録媒体 | |

| Mazurkiewicz et al. | Virtual tomography as a novel method for segmenting machining process phases with the use of machine learning-supported measurement | |

| JP7760097B2 (ja) | 要因分析装置、および、要因分析方法 | |

| JP7711840B2 (ja) | モデル分析装置、モデル分析方法、及び、プログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230711 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240314 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240409 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240610 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240813 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240826 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7556239 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |