JP7396552B1 - 熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 - Google Patents

熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 Download PDFInfo

- Publication number

- JP7396552B1 JP7396552B1 JP2023552143A JP2023552143A JP7396552B1 JP 7396552 B1 JP7396552 B1 JP 7396552B1 JP 2023552143 A JP2023552143 A JP 2023552143A JP 2023552143 A JP2023552143 A JP 2023552143A JP 7396552 B1 JP7396552 B1 JP 7396552B1

- Authority

- JP

- Japan

- Prior art keywords

- less

- hot

- temperature

- rolled steel

- ratio

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/22—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/08—Making tubes with welded or soldered seams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES, PROFILES OR LIKE SEMI-MANUFACTURED PRODUCTS OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C37/00—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape

- B21C37/06—Manufacture of metal sheets, rods, wire, tubes, profiles or like semi-manufactured products, not otherwise provided for; Manufacture of tubes of special shape of tubes or metal hoses; Combined procedures for making tubes, e.g. for making multi-wall tubes

- B21C37/15—Making tubes of special shape; Making tube fittings

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0247—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment

- C21D8/0263—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the heat treatment following hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/08—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for tubular bodies or pipes

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/50—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for welded joints

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/46—Ferrous alloys, e.g. steel alloys containing chromium with nickel with vanadium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/48—Ferrous alloys, e.g. steel alloys containing chromium with nickel with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/54—Ferrous alloys, e.g. steel alloys containing chromium with nickel with boron

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Articles (AREA)

Abstract

Description

特に、建築物の柱材として用いられる平板部と角部とを有する角形鋼管(角コラム)は、平板部に高い強度が求められると同時に、耐震性の観点から、優れた靱性を備えることが求められている。

ところが、プレス成形角形鋼管は、平板部に冷間成形が加わらず、角部が冷間成形されるため、角部のみが加工硬化する。これに対し、ロール成形角形鋼管では、特に、角形鋼管に成形する前段となる円筒状に冷間成形する際に、鋼管全周にわたって管軸方向に大きな加工ひずみが導入される。そのため、ロール成形角形鋼管は角部だけでなく平板部においても管軸方向の降伏比が高く、靱性が低いという問題があった。

そのため、素材となる熱延鋼板には、成形時の降伏比の上昇を抑制する鋼組織と、大きな加工歪による靭性の悪化に耐えうる優れた低温靭性とが要求される。

ただし、P=(管周方向の-20℃におけるシャルピー吸収エネルギー)/(管軸方向の-20℃におけるシャルピー吸収エネルギー)

1.熱延鋼板であって、

質量%で、

C:0.07%以上0.20%以下、

Si:0.40%以下、

Mn:0.20%以上1.00%以下、

P:0.100%以下、

S:0.050%以下、

Al:0.005%以上0.100%以下および

N:0.0100%以下

を含み、残部がFeおよび不可避的不純物であって、かつ、MnおよびSiの含有量が以下の式(1)を満足する成分組成を有し、

板厚中心部の鋼組織が、フェライトである主相と、パーライトおよび擬似パーライトの合計の面積率が6~25%であって上部ベイナイトの面積率が5%以下である第二相とを有し、

前記板厚中心部の鋼組織において、隣り合う結晶の方位差が15°以上の境界で囲まれた領域を結晶粒としたとき、かかる結晶粒の平均結晶粒径が10.0~30.0μmであって、前記結晶粒のうち、かかる平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率が35%以上であり、さらに、前記結晶粒のうち、短径に対する長径の比である(長径)/(短径)が3.0以上である結晶粒の個数密度が30個/mm2以下である、熱延鋼板。

1.0≦%Mn/%Si≦3.5 ・・・(1)

ここで、%Mn、%Siは各元素の鋼板中の含有量(質量%)である。

Nb:0.005%以上0.020%以下、

Ti:0.005%以上0.020%以下、

V:0.01%以上0.10%以下、

Cr:0.01%以上0.50%以下、

Mo:0.01%以上0.50%以下、

Cu:0.01%以上0.30%以下、

Ni:0.01%以上0.30%以下、

Ca:0.0005%以上0.0100%以下および

B:0.0003%以上0.0100%以下

のうちから選んだ1種または2種以上を含む、前記1に記載の熱延鋼板。

次いで、熱間圧延として、粗圧延終了温度:850℃以上1150℃以下とする粗圧延を施し、かかる粗圧延の終了後15s以上経過したのちに仕上圧延を開始し、仕上圧延終了温度:750℃以上850℃以下とし、かつ熱間圧延工程全体で930℃以下での合計圧下率:40%以上59%以下とする前記熱間圧延を行い、

次いで、前記熱間圧延で得られた素材鋼板に対して、板厚中心の平均冷却速度Vc(℃/s)が以下の式(2)を満足し、板厚中心の冷却停止温度:550℃以上680℃以下である冷却を行い、

次いで、前記素材鋼板について、板厚中心温度:550℃以上680℃以下で巻取りを行い、

次いで、前記巻取りで得られた巻取り鋼板について、400℃から300℃の温度範囲で1.0h以上10.0h以下の間滞留させる第2冷却を行う、熱延鋼板の製造方法。

4≦Vc≦20 ・・・(2)

ただし、P=(管周方向の-20℃におけるシャルピー吸収エネルギー)/(管軸方向の-20℃におけるシャルピー吸収エネルギー)

さらに、本発明の角形鋼管を柱材として使用した建築構造物は、従来の冷間成形して製造される角形鋼管を使用した建築構造物と比べて、より優れた耐震性能を得ることができる。

<低降伏比熱延鋼板>

本発明の低降伏比角形鋼管(以下、単に「角形鋼管」ともいう)に用いる低降伏比熱延鋼板(以下、単に「熱延鋼板」ともいう)は、質量%で、C:0.07%以上0.20%以下、Si:0.40%以下、Mn:0.20%以上1.00%以下、P:0.100%以下、S:0.050%以下、Al:0.005%以上0.100%以下、およびN:0.0100%以下を含み、残部がFeおよび不可避的不純物であって、かつMnおよびSiの含有量が以下の式(1)を満足する成分組成を有する。また、上記熱延鋼板は、板厚中心部の鋼組織が、フェライトである主相と、パーライトおよび擬似パーライトの合計の面積率が6~25%、上部ベイナイトの面積率が5%以下である第二相とを有する。また、上記熱延鋼板は、前記板厚中心部の鋼組織において、隣り合う結晶の方位差が15°以上の境界で囲まれた領域を結晶粒としたとき、かかる結晶粒の平均結晶粒径が10.0~30.0μmであって、前記結晶粒のうち、かかる平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率が35%以上であり、さらに、前記結晶粒のうち、短径に対する長径の比である(長径)/(短径)が3.0以上である結晶粒の個数密度が30個/mm2以下であることを特徴とするものである。なお、本発明の「熱延鋼板」には、熱延鋼板、熱延鋼帯を含むものとする。

1.0≦%Mn/%Si≦3.5 ・・・(1)

ここで、%Mn、%Siは各元素の鋼板中の含有量(質量%)である。

Cは、固溶強化により鋼の強度を上昇させる元素である。また、Cは、第二相の一つであるパーライトおよび擬似パーライトの形成に寄与する元素である。本発明で目的とする強度および降伏比を確保するためには、0.07%以上のCを含有することが必要である。一方、C含有量が0.20%を超えると、硬質相の割合が高くなって靱性が低下するだけでなく、降伏比が0.90を超えてしまい、所望の降伏比が得られなくなる。また、溶接性も悪化する。このため、C含有量は0.07%以上0.20%以下とする。C含有量は、好ましくは0.08%以上である。また、C含有量は、好ましくは0.18%以下であり、より好ましくは0.17%以下である。

Siは、固溶強化により鋼の強度を上昇させる元素である。Siの下限は特に規定しない(通常は0%超えである)が、このような効果を得るためには、0.01%以上のSiを含有することが望ましい。Si含有量は、より望ましくは0.05%以上である。一方、Si含有量が0.40%を超えると、電縫溶接部に酸化物が生成しやすくなり、溶接部特性が低下する。また、電縫溶接部以外の母材部の靱性も低下する。このため、Si含有量は0.40%以下とする。好ましくは0.37%以下であり、より好ましくは0.35%以下である。

Mnは、固溶強化により鋼の強度を上昇させる元素である。また、Mnは、フェライト変態開始温度を低下させることで組織の微細化に寄与する元素である。本発明で目的とする強度および組織を確保するためには、0.20%以上のMnを含有することが必要である。一方、Mn含有量が1.00%を超えると、ベイナイトの生成量が多くなりすぎることで降伏比が0.90を超え、所望の降伏比が得られなくなる。また、Mn含有量が1.00%を超えると、中心偏析部の硬度が上昇し、溶接時に割れの原因となる可能性が有る。このため、Mn含有量は0.20%以上1.00%以下とする。Mn含有量は、好ましくは0.25%以上であり、より好ましくは0.30%以上である。また、Mn含有量は、好ましくは0.95%以下であり、より一層好ましくは0.90%以下である。

Pは、粒界に偏析し材料の不均質を招くため、できるだけ低減することが好ましいが、0.100%の含有量までは許容できる。このため、P含有量は0.100%以下とする。P含有量は、好ましくは0.030%以下であり、より好ましくは0.020%以下である。特にPの下限は規定しない(通常は0%超えである)が、過度の低減は製錬コストの高騰を招くため、Pは、0.002%以上とすることが好ましい。

Sは、鋼中では通常、MnSとして存在するが、MnSは、熱間圧延工程で薄く延伸され、延性に悪影響を及ぼす。このため、本発明ではSをできるだけ低減することが好ましいが、0.050%の含有量までは許容できる。このため、S含有量は0.050%以下とする。S含有量は、好ましくは0.015%以下であり、より好ましくは0.010%以下であり、より一層好ましくは0.008%以下である。なお、特にSの下限は規定しない(通常は0%超えである)が、過度の低減は製錬コストの高騰を招くため、Sは0.0002%以上とすることが好ましい。

Alは、強力な脱酸剤として作用する元素である。このような効果を得るためには、0.005%以上のAlを含有することが必要である。一方、Al含有量が0.100%を超えると溶接性が悪化するとともに、アルミナ系介在物が多くなり、表面性状が悪化する。また溶接部の靱性も低下する。このため、Al含有量は0.005%以上0.100%以下とする。Al含有量は、好ましくは0.010%以上であり、より好ましくは0.015%以上である。また、Al含有量は、好ましくは0.070%以下であり、より好ましくは0.050%以下である。

Nは、転位の運動を強固に固着することで靭性を低下させる作用を有する元素である。本発明では、Nはできるだけ低減することが望ましいが、Nの含有量は0.0100%までは許容できる。このため、N含有量は0.0100%以下とする。N含有量は、好ましくは0.0080%以下であり、より好ましくは0.0040%以下であり、より一層好ましくは0.0035%以下である。なお、Nの下限は特に規定しない(通常は0%超えである)が、過度の低減は製錬コストの高騰を招くため、N含有量は0.0010%以上とすることが好ましく、0.0015%以上とすることがより好ましい。

ここで、上記式中の%Mn、%Siは各元素の鋼板中の含有量(質量%)である。

本発明では、MnおよびSiの含有量を前記した範囲とし、さらに1.0≦%Mn/%Si≦3.5の関係を満足することが必要である。

本関係式を満足することで、後述するような、パーライトおよび/または擬似パーライトの面積率が6~25%、上部ベイナイトの面積率が5%以下である第二相を有した鋼組織を得ることが可能となり、本発明で目的とする強度、降伏比、シャルピー吸収エネルギー、延性-脆性遷移温度を得ることができる。%Mn/%Siの値は、好ましくは、1.2以上であり、より好ましくは1.4以上である。また、%Mn/%Siの値は、好ましくは、3.2以下であり、より好ましくは3.0以下である。

NbおよびTiは、鋼中で微細な炭化物、窒化物を形成し、析出強化を通じて鋼の強度向上に寄与する元素である。このような効果を得るため、Nbを含有する場合は、0.005%以上とすることが好ましい。また、Tiを含有する場合は、0.005%以上とすることが好ましい。一方、Nb、Tiのそれぞれについて、0.020%を超える含有は、粗大な炭化物、窒化物が形成され、靱性の低下を招くおそれがある。

このため、Nbを含有する場合は、0.020%以下の範囲とし、Tiを含有する場合は、0.020%以下の範囲とする。Nb、Tiのそれぞれの含有量について、より好ましくは0.007%以上であり、さらに好ましくは0.009%以上である。また、Nb、Tiのそれぞれの含有量について、好ましくは0.018%以下であり、好ましくは0.016%以下である。

V、Cr、Moは、鋼の焼入れ性を高め、鋼の強度を上昇させる元素であり、必要に応じて含有することができる。上記した効果を得るため、V、Cr、Moを含有する場合には、それぞれV:0.01%以上、Cr:0.01%以上、Mo:0.01%以上とすることが好ましい。より好ましくは、それぞれV:0.02%以上、Cr:0.10%以上、Mo:0.10%以上である。

一方、過度の含有は、靱性の低下および溶接性の悪化を招くおそれがある。よって、V、Cr、Moを含有する場合には、それぞれV:0.10%以下、Cr:0.50%以下、Mo:0.50%以下とする。好ましくは、それぞれV:0.08%以下、Cr:0.40%以下、Mo:0.40%以下である。

Cu、Niは、固溶強化により鋼の強度を上昇させる元素であり、必要に応じて含有することができる。上記した効果を得るため、Cu、Niを含有する場合には、それぞれCu:0.01%以上、Ni:0.01%以上とすることが好ましい。より好ましくは、Cu:0.10%以上、Ni:0.10%以上である。一方、過度の含有は、靱性の低下および溶接性の悪化を招くおそれがある。よって、Cu、Niを含有する場合には、それぞれCu:0.30%以下、Ni:0.30%以下とする。好ましくは、Cu:0.20%以下、Ni:0.20%以下である。

Caは、熱間圧延工程で薄く延伸されるMnS等の硫化物を球状化することで鋼の靱性向上に寄与する元素であり、必要に応じて含有することができる。このような効果を得るため、Caを含有する場合は、0.0005%以上とすることが好ましい。より好ましくは、Ca含有量は0.0010%以上である。一方、Ca含有量が0.0100%を超えると、鋼中にCa酸化物クラスターが形成され、靱性が悪化する場合がある。このため、Caを含有する場合は、0.0100%以下とする。好ましくは、Ca含有量は0.0050%以下である。

Bは、フェライト変態開始温度を低下させることで組織の微細化に寄与する元素である。このような効果を得るため、Bを含有する場合は、0.0003%以上とすることが好ましい。より好ましくは、B含有量は0.0005%以上である。一方、B含有量が0.0100%を超えると、降伏比が上昇する場合がある。このため、Bを含有する場合は、0.0100%以下とする。好ましくは、B含有量は0.0050%以下である。

本発明の熱延鋼板は、板厚中心部の鋼組織が、フェライトである主相と、パーライトおよび擬似パーライトの合計の面積率が6~25%、上部ベイナイトの面積率が5%以下である第二相とを有し、前記板厚中心部の鋼組織において、隣り合う結晶の方位差が15°以上の境界で囲まれた領域を結晶粒としたとき、かかる結晶粒の平均結晶粒径が10.0~30.0μmであって、前記結晶粒のうち、かかる平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率が35%以上であり、さらに、前記結晶粒のうち、短径に対する長径の比である(長径)/(短径)が3.0以上である結晶粒の個数密度が30個/mm2以下である。

なお、本発明において、結晶粒径とは、対象となる結晶粒と面積が等しい円の直径(円相当径)とする。

フェライトは軟質な組織であり、所望の降伏強度および低降伏比を得るため、本発明において主相とする。なお、「主相」とは、面積率が50%以上であることを指す。フェライトの面積率が50%未満であると、降伏応力が過度に大きくなり、また加工硬化指数が小さくなり、所望の降伏比が得られない場合がある。また、上述した降伏応力及び降伏比の観点から、フェライトの面積率は好ましくは70%以上であり、より好ましくは72%以上である。一方、フェライトの面積率が94%を超えると強度が低下し、所望の降伏強度および引張強度が得られない場合がある。そのため、フェライトは面積率で94%以下であり、好ましくは、フェライトは面積率で92%以下である。

パーライトおよび擬似パーライトは硬質な組織であり、鋼の強度を上昇させ、また低降伏比を得るために最も重要な鋼組織である。本発明で目的とする降伏強度、引張強度、降伏比を得るためには、パーライトおよび擬似パーライトの合計の面積率を6%以上とすることが必要である。好ましくは7%以上であり、より好ましくは9%以上である。一方、パーライトおよび擬似パーライトの合計の面積率が25%を超えると靱性が悪化する場合がある。そのため、パーライトおよび擬似パーライトの合計の面積率は25%以下であることが必要である。好ましくは23%以下であり、より好ましくは21%以下である。

なお、上記擬似パーライトの面積率は5%以上であることが好ましい。擬似パーライトが面積率で5%以上存在すると、角形鋼管を製造した時に降伏比が低く抑えられるため、より優れた耐震性が得られる。一方、上記擬似パーライトの面積率を15%超えとするためには、熱間圧延における冷却工程でパーライトが生成する温度範囲を急冷する必要があり、製造条件が限定される。そのため、上記擬似パーライトの面積率は15%以下が好ましい。

なお、本発明では、前記主相および前記第二相以外の組織は、オーステナイトおよびマルテンサイトである。

本発明の鋼組織は、本発明で目的とする低降伏比、降伏強度、および引張強度を得るために、軟質組織と硬質組織とを混合させた鋼(以下、「複合組織鋼」と称する)とする。

ところが、かかる複合組織鋼は、単一組織鋼と比較して靱性が悪い。そこで、本発明では、上記の機械的特性と優れた靱性とを両立するため、結晶方位差が15°以上の境界によって囲まれた領域を結晶粒としたとき、鋼板の板厚中心部において、主相と第二相を含む鋼組織の結晶粒径、粗大な結晶粒の面積率、および伸長した結晶粒の個数密度を規定する。

具体的には、鋼板の板厚中心部において、上記面積率が35%以上、かつ、短径に対する長径の比である(長径)/(短径)が3.0以上の結晶粒の個数密度が30個/mm2以下の組織であることが必要である。

すなわち、本発明の熱延鋼板では、降伏強度を250MPa以上、引張強度を400MPa以上、降伏比を0.75以下、塑性ひずみ3~7%における加工硬化指数を0.20以上、-20℃におけるシャルピー吸収エネルギーを100J以上、延性-脆性遷移温度を-20℃以下とすることができる。

そして、かかる熱延鋼板を用いることで、後述の角形鋼管を得ることを可能にする。

なお、本発明の熱延鋼板は、板厚が12mm以上であることが好ましく、板厚を12~32mmの範囲とすることがより好ましい。

本発明の熱延鋼板の製造方法は、例えば、まず、前記した成分組成を有する鋼素材を、加熱温度:1100℃以上1300℃以下に加熱する(加熱工程)。次いで、熱間圧延として、粗圧延終了温度:850℃以上1150℃以下とする粗圧延を施し、かかる粗圧延の終了後15s以上経過したのちに仕上圧延を開始し、仕上圧延終了温度:750℃以上850℃以下とし、かつ熱間圧延工程全体で930℃以下での合計圧下率:40%以上59%以下とする熱間圧延を行う(熱間圧延工程)。次いで、上記熱間圧延で得られた素材鋼板に対して、板厚中心の平均冷却速度Vc(℃/s)が以下の式(2)を満足し、板厚中心の冷却停止温度:550℃以上680℃以下である冷却を行う(冷却工程)。次いで、前記素材鋼板について、板厚中心温度:550℃以上680℃以下で巻取りを行う(巻取工程)。次いで、上記巻取工程で得られた巻取り鋼板について、400℃から300℃の温度範囲で1.0h以上10.0h以下の間滞留させる第2冷却を行う(第2冷却工程)。これにより、本発明の熱延鋼板が得られる。

4≦Vc≦20 ・・・(2)

加熱工程において、加熱温度が1100℃未満である場合、被圧延材の変形抵抗が大きくなり圧延が困難となる。一方、加熱温度が1300℃を超えると、オーステナイト粒が粗大化し、後の圧延(粗圧延、仕上圧延)において微細なオーステナイト粒が得られず、本発明で目的とする熱延鋼板の鋼組織の平均結晶粒径を確保することが困難となる。また、粗大なベイナイトの生成を抑制することが困難となり、平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率を、本発明で目的とする範囲に制御することが難しい。このため、加熱工程における加熱温度は、1100℃以上1300℃以下とする。より好ましくは1120℃以上である。また、加熱工程における加熱温度は、より好ましくは1280℃以下である。

熱間圧延工程において、粗圧延終了温度が850℃未満である場合、後の仕上圧延中に鋼板表面温度がフェライト変態開始温度以下になり、多量のフェライトが生成し、パーライトおよび擬似パーライトの面積率が減少するため、本発明で目的とする低降伏比角形鋼管を得ることが困難になる。一方、粗圧延終了温度が1150℃を超えると、オーステナイト未再結晶温度域での圧下量が不足し、微細なオーステナイト粒が得られない。その結果、本発明で目的とする熱延鋼板の鋼組織が得られずに、鋼板の板厚中心部において、隣り合う結晶の方位差が15°以上の境界で囲まれた領域を結晶粒としたとき、かかる結晶粒の平均結晶粒径が10.0~30.0μmであり、かつ、かかる結晶粒のうち短径に対する長径の比(長径)/(短径)が3.0以上の個数密度が30個/mm2以下であり、平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒が面積率で35%以上の鋼組織を得ることが困難となる。また、粗大なベイナイトの生成を抑制することが困難となる。このため、粗圧延終了温度は、850℃以上1150℃以下とする。好ましくは860℃以上であり、より好ましくは870℃以上である。また、粗圧延終了温度は、好ましくは1100℃以下であり、より好ましくは1050℃以下である。

熱間圧延工程において、粗圧延終了後から仕上圧延開始までの時間が15s未満の場合、オーステナイトの結晶粒径にバラつきが大きくなり、本発明で目的とする、鋼板の板厚中心部において、平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率を35%以上とすることが困難になる。また、後述する管軸方向に対する管周方向の-20℃におけるシャルピー吸収エネルギーの比P(以下、「エネルギーの比P」という)が0.5~1.2を有する低降伏比角形鋼管を得ることが困難になる。上記時間は、好ましくは18s以上であり、より好ましくは20s以上である。粗圧延終了から仕上圧延開始までの時間に上限は特に規定しないが、生産性の観点から300s以下が好ましく、より好ましくは280s以下である。

熱間圧延工程において、仕上圧延終了温度が750℃未満である場合、仕上圧延中に鋼板表面温度がフェライト変態開始温度以下になり、圧延方向に伸長したフェライトが形成され、加工性が低下する可能性が有る。一方、仕上圧延終了温度が850℃を超えると、オーステナイト未再結晶温度域での圧下量が不足し、微細なオーステナイト粒が得られない。その結果、結晶粒が粗大になり、本発明で目的とする強度の確保が困難となる。また、粗大なベイナイトの生成を抑制することが困難となる。このため、仕上圧延終了温度は、750℃以上850℃以下とする。仕上圧延終了温度は、好ましくは770℃以上であり、より好ましくは780℃以上である。また、仕上圧延終了温度は、好ましくは830℃以下であり、より好ましくは820℃以下である。

本発明では、前記粗圧延および前記仕上圧延を行う熱間圧延工程において、オーステナイト中のサブグレインを微細化することで、続く冷却工程、巻取工程で生成するフェライト、ベイナイトを微細化し、本発明で目的とする強度および靱性を有する熱延鋼板の鋼組織を得る。熱間圧延工程においてオーステナイト中のサブグレインを微細化するためには、オーステナイト未再結晶温度域での圧下率を高くし、十分な加工ひずみを導入する必要がある。しかしながら、合計圧下率が59%を超えると、長径と短径の比が大きな結晶粒が生成し易く、靱性の低下を招く。そのため、本発明では、930℃以下の合計圧下率を59%以下とした。好ましくは57%以下であり、より好ましくは55%以下である。一方、930℃以下の合計圧下率が40%未満になると、フェライトやベイナイトの結晶粒径が大きくなり、靱性の低下を招く。そのため、930℃以下の合計圧下率は40%以上とした。好ましくは42%以上であり、より好ましくは45%以上である。

なお、圧下率の合計を930℃以下で規定したのは、圧延工程において、930℃超ではオーステナイトが再結晶し、圧延により導入された転位が消失してしまい、微細化したオーステナイトが得られないためである。

上記した合計圧下率とは、930℃以下の温度域における各圧延パスの圧下率の合計を指す。

4≦Vc≦20 ・・・(2)

冷却工程において、板厚中心の平均冷却速度Vcが4℃/s未満では、フェライトの核生成頻度が減少し、フェライト粒が粗大化するため、所望の強度を得られない。一方で、上記平均冷却速度Vcが20℃/sを超えると、多量の上部ベイナイトが生成し、本発明で目的とする降伏比が得られない。平均冷却速度Vcは、好ましくは6℃/s以上であり、より好ましくは8℃/s以上である。また、好ましくは18℃/s以下であり、より好ましくは16℃/s以下である。

本発明では、結晶粒径が粗大になることを抑制する観点から、仕上圧延終了後直ちに冷却を開始することが好ましい。

冷却工程において、板厚中心の冷却停止温度が550℃未満では、冷却中に素材鋼板の長さ方向および/または幅方向で温度ムラが生じやすく、機械的特性にバラつきが生じる可能性が有る。一方で、板厚中心の冷却停止温度が680℃を超えると、フェライト粒が粗大化し、所望の結晶粒径が得られない。なお、板厚中心の冷却停止温度は、好ましくは560℃以上であり、より好ましくは580℃以上である。また、好ましくは660℃以下であり、より好ましくは650℃以下である。

冷却方法は、ノズルからの水の噴射等の水冷や、冷却ガスの噴射による冷却等が挙げられる。

本発明の低降伏比角形鋼管は、上記低降伏比熱延鋼板をその素材としたものである。

低降伏比角形鋼管は、管軸方向で、平板部において、降伏強さ:295MPa以上、引張強さ:400MPa以上で、0.90以下の低降伏比を示すだけでなく、均一伸び:5.0%以上、試験温度:-20℃でのシャルピー衝撃試験の吸収エネルギーが60J以上、エネルギーの比Pが0.5~1.2、延性-脆性遷移温度が-10℃以下となる低温靭性を具備するものとすることができる。

さらに、管軸方向だけでなく、管周方向にも優れた低温靱性を有するため、例えば、気温が氷点下になるような寒冷地等の低温環境下における建築物の構造部材として好適に使用することができる。

なお、本発明において、円筒状とは、熱延鋼板をロール成形により円形に成形して得られる形状であり、熱延鋼板端部が電縫溶接されていない状態を意味する。

かように丸形鋼管へのロール成形を冷間で行うと、管軸方向および管周方向に大きな加工歪が導入されるため、管軸方向および管周方向の降伏比が上昇しやすく、靭性が低下しやすいという問題があるが、本発明の低降伏比角形鋼管においては、上記低降伏比熱延鋼板を素材としているため、降伏比の上昇等が抑制されて、例えば12mm以上の厚肉のものであっても、低降伏比を具備することができる。

かかる熱処理の熱処理温度は100℃以上550℃以下が好ましい。熱処理温度が100℃未満では靱性が向上しない一方で、熱処理温度が550℃超では鋼組織が粗大化して強度と靱性が劣化する。熱処理温度は、より好ましくは150℃以上である。また、熱処理温度は、より好ましくは500℃以下である。熱処理時間は30秒以上が好ましく、より好ましくは1分以上である。上限は特に規定しないが、熱処理費用を抑える観点から、10分以下が好ましく、より好ましくは、5分以下である。

かかる角形鋼管を熱処理する方法は問わないが、可燃性ガスの燃焼や電熱ヒーターによる加熱、IH(誘導加熱)による加熱等、公知の熱処理設備(加熱設備)を用いることができる。

図2は、本発明の建築構造物の一例を示す模式図である。

本発明の建築構造物は、前述した本発明の角形鋼管(低降伏比角形鋼管)1を柱材として備える。符号4、5、6、7は、順に大梁、小梁、ダイアフラム、間柱を示す。

本発明の角形鋼管は、前述したように、平板部の機械的特性に優れる。そのため、この角形鋼管を柱材として使用した本発明の建築構造物は、優れた耐震性能を発揮する。

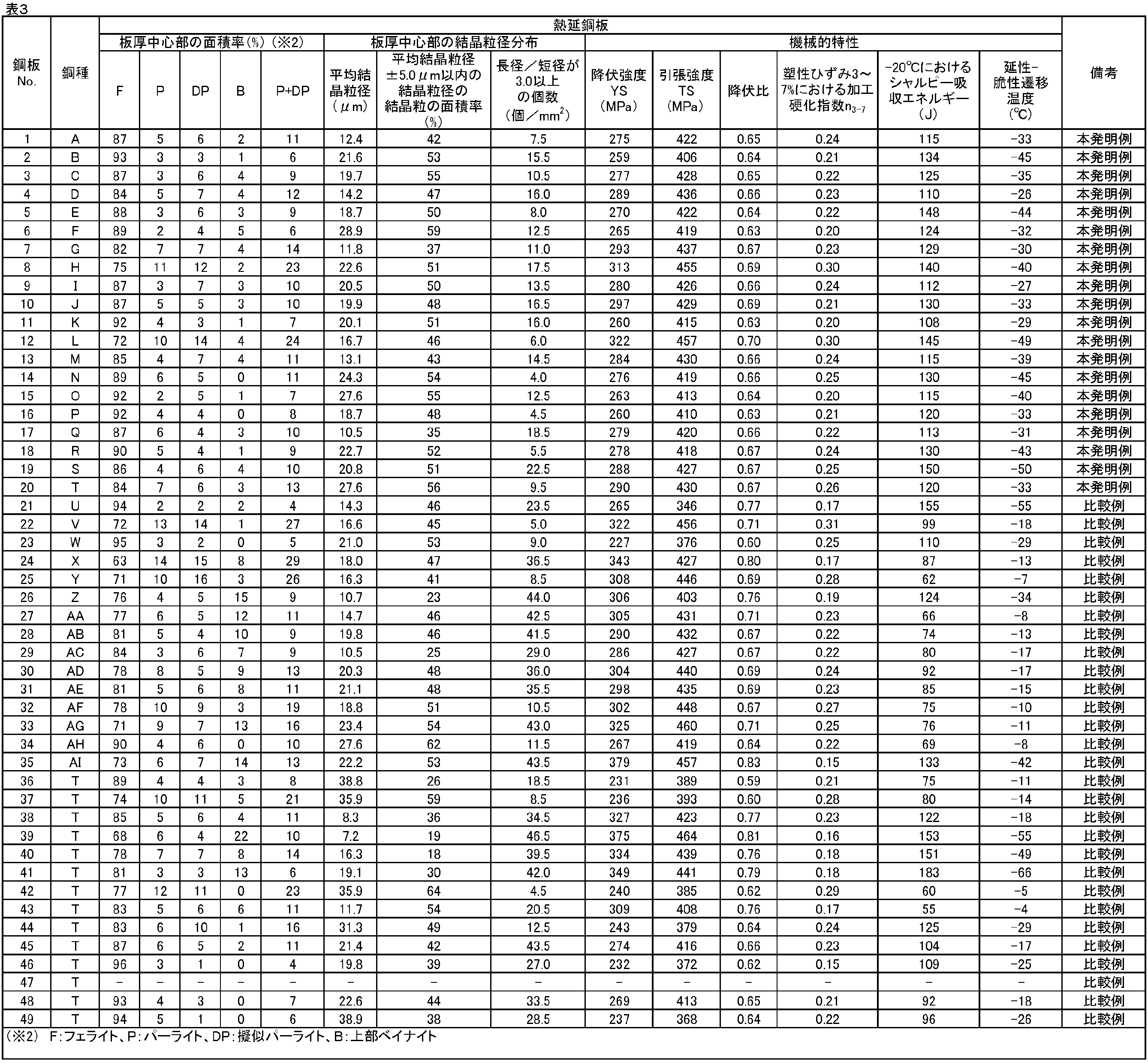

表1に示す成分組成を有する溶鋼を鋳造して、スラブを得た。得られたスラブを表2に示す条件の加熱工程、熱間圧延工程、冷却工程、巻取工程、巻取工程後の第2冷却工程を行って、熱延鋼板を得た。表1中、ハイフン(-)は、その含有量が0(ゼロ)または不純物に相当することを意味する。

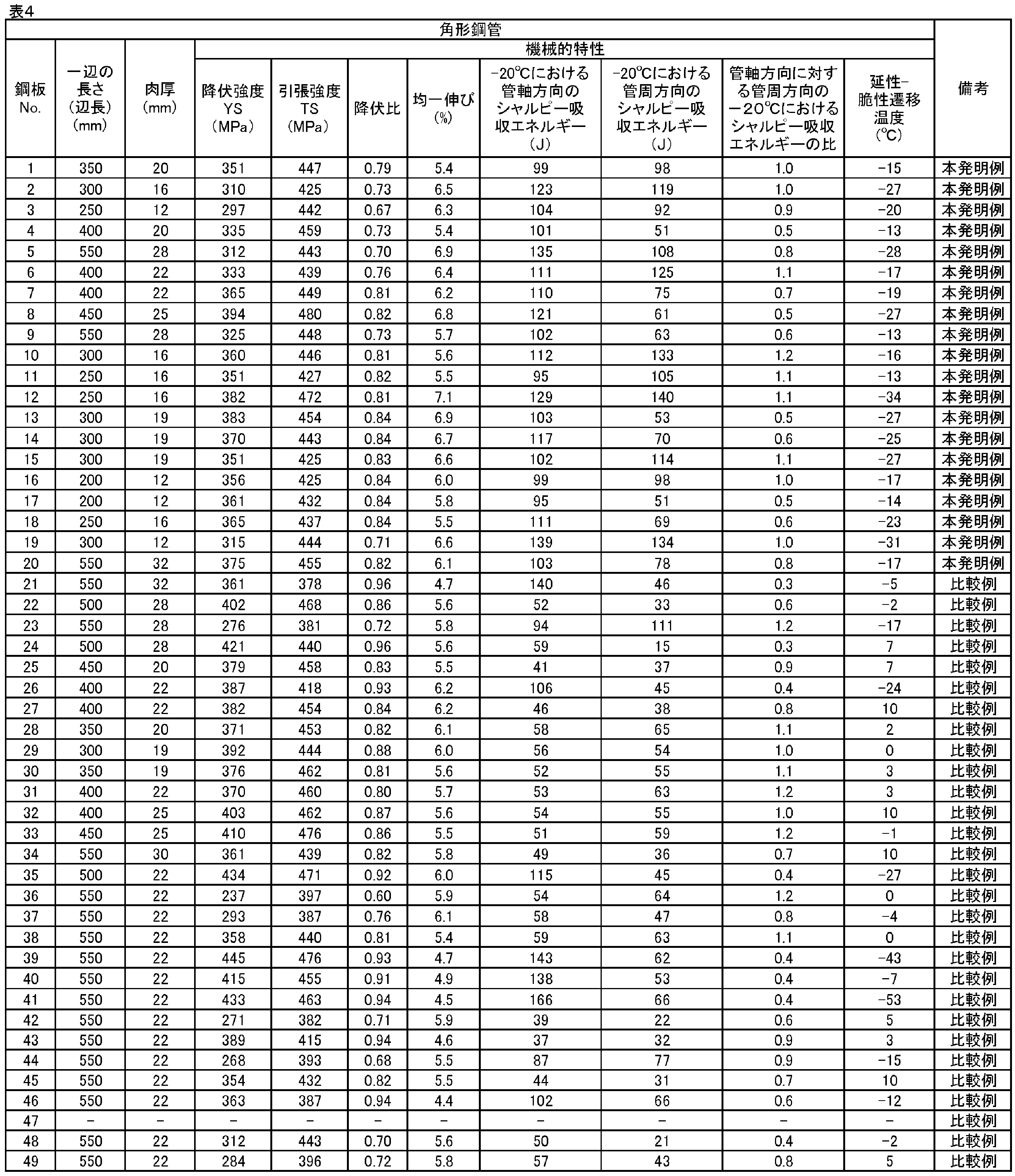

すなわち、前記熱延鋼板を、ロール成形により円筒状に成形し、その突合せ部分を電縫溶接して丸形鋼管を製造した。その後、丸形鋼管の上下左右に配置したロールにより角形状(管軸方向垂直断面視で正方形状)に成形し、角部および平板部を有し、後述する表4に示す辺長(mm)および肉厚(mm)のロール成形角形鋼管を得た。

なお、前記した熱延鋼板から試験片を採取して、以下に示す組織観察、引張試験、シャルピー衝撃試験を実施した。

組織観察用の試験片は、板厚1/2tの位置(t:板厚)を含み板厚1/2t位置から厚み方向にそれぞれ5mmの範囲を含むように熱延鋼板の幅中央部から採取した。観察面が熱間圧延時の圧延方向の断面となるようにし、研磨した後、ナイタール腐食して作製した。

組織観察は、光学顕微鏡(倍率:1000倍)または走査型電子顕微鏡(SEM、倍率:1000倍)を用いて、熱延鋼板の板厚1/2t位置から厚み方向に±1mmの範囲における組織を観察し、撮像した。得られた光学顕微鏡像およびSEM像から、フェライト、パーライト、擬似パーライト、上部ベイナイトの面積率を求めた。

各組織の面積率は、5視野で観察を行い、各視野で得られた値の平均値として算出した。ここでは、組織観察により得られた面積率を、各組織の面積率とした。

得られた熱延鋼板から、引張方向が圧延方向と平行になるように、JIS5号引張試験片を採取した。採取した引張試験片について、JIS Z 2241(2011)の規定に準拠して引張試験を実施し、降伏強度YS、引張強度TSを測定し、(降伏強度)/(引張強度)で定義される降伏比を算出した。なお、試験片本数は各2本とし、それらの平均値を算出してYS、TS、降伏比を求めた。また、塑性ひずみ3~7%の加工硬化指数は、JIS Z 2253(2011)に記載の方法(2点法)で算出した。

得られた熱延鋼板の板厚tの1/2t位置(板厚中心)において、試験片長手方向が圧延方向と平行となるように採取した、JIS Z 2242(2018)の規定に準拠したVノッチ標準試験片を用いた。JIS Z 2242(2018)の規定に準拠して、試験温度:-80℃、-60℃、-40℃、-20℃、0℃でシャルピー衝撃試験を実施した。なお、試験片本数は各試験温度で3本とし、延性-脆性遷移温度および吸収エネルギーの平均値(J)を求めた。

得られた結果を表3に示す。

図3は、平板部の引張試験片の採取位置を示す概略図である。

引張試験片は、図3のXに示すように、引張方向が管軸方向と平行になるように、角形鋼管1の平板部からJIS5号引張試験片を採取した。採取した引張試験片について、JIS Z 2241(2011)の規定に準拠して引張試験を実施し、降伏強度YS、引張強度TSを測定し、(降伏強度)/(引張強度)で定義される降伏比を算出した。また、最高荷重点における塑性伸び(均一伸び)も測定した(JIS Z 2241(2011)のAg)。なお、平板部の引張試験片は、角形鋼管の溶接部(図3のW)を12時方向としたときの3時の辺部における、平板部の幅中央部の位置(図3のX)から採取した。なお、試験片本数は各2本とし、それらの平均値を算出してYS、TS、降伏比を求めた。

図4は、シャルピー試験片の採取位置を示す概略図である。

シャルピー衝撃試験は、図4のYに示すように、角形鋼管1の管外面から肉厚tの1/4t位置において、試験片長手方向が管軸方向と平行となるように、角形鋼管1の平板部から採取した、JIS Z 2242(2018)の規定に準拠したVノッチ標準試験片を用いた。JIS Z 2242(2018)の規定に準拠して、試験温度:-60℃、-40℃、-20℃、0℃でシャルピー衝撃試験を実施した。なお、試験片本数は各試験温度で3本とし、延性-脆性遷移温度および吸収エネルギーの平均値(J)を求めた。

得られた結果を表4に併記する。

表3に示したように、本発明例の熱延鋼板は、いずれも板厚中心部における鋼組織が、フェライトである主相と合計の面積率が6~25%のパーライトおよび擬似パーライト、面積率5%以下の上部ベイナイト(第二相)を含み、かつ方位差15°以上の境界によって囲まれる領域を結晶粒としたとき、板厚中心部の鋼組織において、主相と第二相を含む鋼組織の平均結晶粒径が10.0~30.0μm、前記結晶粒のうち、平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率が35%以上、短径に対する長径の比である(長径)/(短径)が3.0以上である結晶粒の個数密度が30個/mm2以下であった。

さらに、降伏強度が250MPa以上、引張強度が400MPa以上、降伏比が0.75以下、塑性ひずみ3~7%における加工硬化指数n3-7が0.20以上、-20℃におけるシャルピー吸収エネルギーが100J以上、延性-脆性遷移温度が-20℃以下であった。

4 大梁

5 小梁

6 ダイアフラム

7 間柱

10 熱延鋼板の温度測定位置

Claims (13)

- 熱延鋼板であって、

質量%で、

C:0.07%以上0.20%以下、

Si:0.40%以下、

Mn:0.20%以上1.00%以下、

P:0.100%以下、

S:0.050%以下、

Al:0.005%以上0.100%以下および

N:0.0100%以下

を含み、残部がFeおよび不可避的不純物であって、かつ、MnおよびSiの含有量が以下の式(1)を満足する成分組成を有し、

板厚中心部の鋼組織が、フェライトである主相と、パーライトおよび擬似パーライトの合計の面積率が6~25%であって上部ベイナイトの面積率が5%以下である第二相とを有し、

前記板厚中心部の鋼組織において、隣り合う結晶の方位差が15°以上の境界で囲まれた領域を結晶粒としたとき、かかる結晶粒の平均結晶粒径が10.0~30.0μmであって、前記結晶粒のうち、かかる平均結晶粒径±5.0μm以内の結晶粒径を有する結晶粒の面積率が35%以上であり、さらに、前記結晶粒のうち、短径に対する長径の比である(長径)/(短径)が3.0以上である結晶粒の個数密度が30個/mm2以下である、熱延鋼板。

1.0≦%Mn/%Si≦3.5 ・・・(1)

ここで、%Mn、%Siは各元素の鋼板中の含有量(質量%)である。 - 前記成分組成が、さらに、質量%で、

Nb:0.005%以上0.020%以下、

Ti:0.005%以上0.020%以下、

V:0.01%以上0.10%以下、

Cr:0.01%以上0.50%以下、

Mo:0.01%以上0.50%以下、

Cu:0.01%以上0.30%以下、

Ni:0.01%以上0.30%以下、

Ca:0.0005%以上0.0100%以下および

B:0.0003%以上0.0100%以下

のうちから選んだ1種または2種以上を含む、請求項1に記載の熱延鋼板。 - 板厚が12mm以上である、請求項1または請求項2に記載の熱延鋼板。

- 請求項1または請求項2に記載の熱延鋼板の製造方法であって、

請求項1または請求項2に記載の成分組成を有する鋼素材を、加熱温度:1100℃以上1300℃以下に加熱し、

次いで、熱間圧延として、粗圧延終了温度:850℃以上1150℃以下とする粗圧延を施し、かかる粗圧延の終了後15s以上経過したのちに仕上圧延を開始し、仕上圧延終了温度:750℃以上850℃以下とし、かつ熱間圧延工程全体で930℃以下での合計圧下率:40%以上59%以下とする前記熱間圧延を行い、

次いで、前記熱間圧延で得られた素材鋼板に対して、板厚中心の平均冷却速度Vc(℃/s)が以下の式(2)を満足し、板厚中心の冷却停止温度:550℃以上680℃以下である冷却を行い、

次いで、前記素材鋼板について、板厚中心温度:550℃以上680℃以下で巻取りを行い、

次いで、前記巻取りで得られた巻取り鋼板について、400℃から300℃の温度範囲で1.0h以上10.0h以下の間滞留させる第2冷却を行う、熱延鋼板の製造方法。

4≦Vc≦20 ・・・(2) - 請求項1または請求項2に記載の熱延鋼板を素材とする角形鋼管。

- 請求項3に記載の熱延鋼板を素材とする角形鋼管。

- 請求項5に記載の角形鋼管であって、管軸方向に対する管周方向の-20℃におけるシャルピー吸収エネルギーの比Pが0.5~1.2の範囲である角形鋼管。

ただし、P=(管周方向の-20℃におけるシャルピー吸収エネルギー)/(管軸方向の-20℃におけるシャルピー吸収エネルギー) - 請求項6に記載の角形鋼管であって、管軸方向に対する管周方向の-20℃におけるシャルピー吸収エネルギーの比Pが0.5~1.2の範囲である角形鋼管。

ただし、P=(管周方向の-20℃におけるシャルピー吸収エネルギー)/(管軸方向の-20℃におけるシャルピー吸収エネルギー) - 請求項4に記載の熱延鋼板の製造方法で得られた熱延鋼板を、冷間でロール成形することにより角形鋼管とする角形鋼管の製造方法。

- 請求項5に記載の角形鋼管を柱材として備える建築構造物。

- 請求項6に記載の角形鋼管を柱材として備える建築構造物。

- 請求項7に記載の角形鋼管を柱材として備える建築構造物。

- 請求項8に記載の角形鋼管を柱材として備える建築構造物。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022149568 | 2022-09-20 | ||

| JP2022149568 | 2022-09-20 | ||

| PCT/JP2023/020167 WO2024062686A1 (ja) | 2022-09-20 | 2023-05-30 | 熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP7396552B1 true JP7396552B1 (ja) | 2023-12-12 |

| JPWO2024062686A1 JPWO2024062686A1 (ja) | 2024-03-28 |

Family

ID=89117133

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023552143A Active JP7396552B1 (ja) | 2022-09-20 | 2023-05-30 | 熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP7396552B1 (ja) |

| KR (1) | KR20250035570A (ja) |

| CN (1) | CN119895067A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7571918B1 (ja) * | 2023-06-29 | 2024-10-23 | Jfeスチール株式会社 | 角形鋼管およびその製造方法ならびに建築構造物 |

| WO2025004445A1 (ja) * | 2023-06-29 | 2025-01-02 | Jfeスチール株式会社 | 角形鋼管およびその製造方法ならびに建築構造物 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013153679A1 (ja) * | 2012-04-12 | 2013-10-17 | Jfeスチール株式会社 | 建築構造部材向け角形鋼管用厚肉熱延鋼板およびその製造方法 |

| WO2018110152A1 (ja) * | 2016-12-12 | 2018-06-21 | Jfeスチール株式会社 | 低降伏比角形鋼管用熱延鋼板およびその製造方法並びに低降伏比角形鋼管およびその製造方法 |

| JP2019196508A (ja) * | 2018-05-08 | 2019-11-14 | 日本製鉄株式会社 | 熱延鋼板、角形鋼管、およびその製造方法 |

| WO2020039980A1 (ja) * | 2018-08-23 | 2020-02-27 | Jfeスチール株式会社 | 角形鋼管およびその製造方法並びに建築構造物 |

| JP2020037734A (ja) * | 2018-08-30 | 2020-03-12 | 株式会社神戸製鋼所 | 母材と溶接熱影響部の靭性に優れかつ音響異方性の小さい高強度低降伏比厚鋼板およびその製造方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0987743A (ja) | 1995-09-27 | 1997-03-31 | Kawasaki Steel Corp | 低降伏比高靱性電縫角形鋼管の製造方法 |

| JP5589885B2 (ja) | 2010-11-30 | 2014-09-17 | Jfeスチール株式会社 | 建築構造部材向け角形鋼管用厚肉熱延鋼板およびその製造方法 |

| JP5594165B2 (ja) | 2011-01-28 | 2014-09-24 | Jfeスチール株式会社 | 建築構造部材向け角形鋼管用厚肉熱延鋼板の製造方法 |

-

2023

- 2023-05-30 JP JP2023552143A patent/JP7396552B1/ja active Active

- 2023-05-30 CN CN202380066716.9A patent/CN119895067A/zh active Pending

- 2023-05-30 KR KR1020257004168A patent/KR20250035570A/ko active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013153679A1 (ja) * | 2012-04-12 | 2013-10-17 | Jfeスチール株式会社 | 建築構造部材向け角形鋼管用厚肉熱延鋼板およびその製造方法 |

| WO2018110152A1 (ja) * | 2016-12-12 | 2018-06-21 | Jfeスチール株式会社 | 低降伏比角形鋼管用熱延鋼板およびその製造方法並びに低降伏比角形鋼管およびその製造方法 |

| JP2019196508A (ja) * | 2018-05-08 | 2019-11-14 | 日本製鉄株式会社 | 熱延鋼板、角形鋼管、およびその製造方法 |

| WO2020039980A1 (ja) * | 2018-08-23 | 2020-02-27 | Jfeスチール株式会社 | 角形鋼管およびその製造方法並びに建築構造物 |

| JP2020037734A (ja) * | 2018-08-30 | 2020-03-12 | 株式会社神戸製鋼所 | 母材と溶接熱影響部の靭性に優れかつ音響異方性の小さい高強度低降伏比厚鋼板およびその製造方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7571918B1 (ja) * | 2023-06-29 | 2024-10-23 | Jfeスチール株式会社 | 角形鋼管およびその製造方法ならびに建築構造物 |

| WO2025004445A1 (ja) * | 2023-06-29 | 2025-01-02 | Jfeスチール株式会社 | 角形鋼管およびその製造方法ならびに建築構造物 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2024062686A1 (ja) | 2024-03-28 |

| KR20250035570A (ko) | 2025-03-12 |

| CN119895067A (zh) | 2025-04-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102498956B1 (ko) | 열연 강판 및 그 제조 방법 | |

| JP6693606B1 (ja) | 角形鋼管およびその製造方法並びに建築構造物 | |

| JPWO2020209060A1 (ja) | 角形鋼管およびその製造方法ならびに建築構造物 | |

| JP7529049B2 (ja) | 角形鋼管およびその製造方法、熱延鋼板およびその製造方法、並びに建築構造物 | |

| KR102551615B1 (ko) | 전봉 강관 및 그의 제조 방법, 그리고 강관 말뚝 | |

| JP7396552B1 (ja) | 熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 | |

| JP7424551B1 (ja) | 熱延鋼板、角形鋼管、それらの製造方法および建築構造物 | |

| KR102555312B1 (ko) | 전봉 강관 및 그의 제조 방법, 그리고 강관 말뚝 | |

| WO2024062686A1 (ja) | 熱延鋼板、角形鋼管およびそれらの製造方法並びに建築構造物 | |

| JP7571918B1 (ja) | 角形鋼管およびその製造方法ならびに建築構造物 | |

| TWI881733B (zh) | 方形鋼管及其製造方法以及建築結構物 | |

| JP7700876B2 (ja) | 熱延鋼板、電縫鋼管および角形鋼管ならびにラインパイプおよび建築構造物 | |

| KR102922321B1 (ko) | 전봉 강관 및 그 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230825 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20230825 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230926 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20231016 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231031 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20231113 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7396552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |